I. آلات الطحن والطحن

1. الطحن

الطحن هو طريقة شبه تشطيب وتشطيب شائعة الاستخدام. بالمقارنة مع الأدوات الآلية الأخرى، يكمن الاختلاف الرئيسي في أداة القطع المستخدمة. يستخدم الطحن عجلات الطحن الدوارة عالية السرعة، أو أحجار الطحن الاهتزازية، أو أحزمة الكشط الدوارة لمعالجة سطح قطعة العمل. يُستخدم الطحن بشكل أساسي لمعالجة مختلف الأسطح الأسطوانية الداخلية والخارجية، والأسطح المخروطية الداخلية والخارجية، والأسطح المسطحة، وكذلك الأسطح المشكلة الخاصة والمعقدة مثل الخيوط والتروس والمسامير.

آلة الطحن هي أداة آلية تستخدم مواد كاشطة لطحن سطح قطع العمل. تستخدم معظم آلات الطحن عجلات طحن دوارة عالية السرعة للطحن، بينما يستخدم عدد قليل منها مواد كاشطة أخرى مثل أحجار الطحن وأحزمة الكشط والمواد الكاشطة السائبة للمعالجة، مثل آلات الشحذ وآلات الصقل الفائق وآلات الطحن بالسير وآلات اللف وآلات التلميع.

عجلة الطحن هي أداة القطع الرئيسية للطحن وتعمل كأداة قطع لآلة الطحن. نظرًا للصلابة العالية للحبيبات الكاشطة، فإن عجلة الطحن لها خصائص الشحذ الذاتي. يمكن استخدام الطحن لمعالجة مختلف المواد، بما في ذلك الفولاذ المقوى، وسبائك الصلب عالية القوة، والكربيدات، والمواد غير الحديدية المعادن (المواد غير الحديدية) والزجاج والسيراميك والرخام، بالإضافة إلى المواد المعدنية وغير المعدنية الأخرى عالية الصلابة.

تشير سرعة الطحن إلى السرعة الخطية لعجلة الطحن. بالنسبة للطحن العادي، تكون السرعة الخطية لعجلة الطحن بشكل عام 30-35 م/ث. بالنسبة للطحن عالي السرعة، تكون السرعة الخطية عادة 45-160 م/ثانية. عندما تتجاوز 160 م/ثانية، يُطلق عليها الطحن فائق السرعة.

يُستخدم الطحن عادةً في الطحن نصف التشطيب والتشطيب. يمكن أن تصل درجة تحمل الأبعاد إلى IT8 إلى IT5 أو حتى أعلى. تبلغ خشونة السطح للطحن العام Ra 1.25-0.16 ميكرومتر، وللطحن الدقيق Ra 0.16-0.04 ميكرومتر، وللطحن فائق الدقة Ra 0.04-0.01 ميكرومتر، ويمكن أن يحقق الطحن المرآة أقل من Ra 0.01 ميكرومتر.

استهلاك الطاقة المحددة (أو الطاقة المحددة، وهي الطاقة المستهلكة لإزالة وحدة حجم من مادة قطعة العمل) للطحن أعلى من استهلاك القطع العام، ومعدل إزالة المعادن أقل من القطع العام. لذلك، قبل الطحن، عادةً ما تخضع قطع العمل لطرق قطع أخرى لإزالة معظم بدل التشغيل الآلي، مما يترك فقط 0.1-1 مم أو أقل من بدل الطحن.

مع تطور تقنيات الطحن عالية الكفاءة مثل الطحن بالتغذية الزاحفة والطحن عالي السرعة، أصبح من الممكن الآن طحن الأجزاء مباشرة من المواد الخام. كما يُستخدم الطحن أيضًا في التشغيل الآلي الخشن، مثل إزالة بوابات الصب والناهضات، ووميض التشكيل، وجلود السبائك الفولاذية.

2. تطوير آلات الطحن

في ثلاثينيات القرن الثامن عشر، ولتلبية احتياجات معالجة الأجزاء المقواة للساعات والدراجات الهوائية وماكينات الخياطة والأسلحة النارية، تم تطوير آلات طحن باستخدام عجلات جلخ طبيعية في إنجلترا وألمانيا والولايات المتحدة.

تم تعديل ماكينات الطحن هذه من أدوات الماكينات الموجودة مثل المخارط والمسطحات بإضافة رؤوس طحن. كانت ذات هياكل بسيطة وصلابة منخفضة وكانت عرضة للاهتزاز أثناء الطحن. كان المشغلون بحاجة إلى مهارات عالية جدًا لطحن قطع العمل الدقيقة.

في عام 1876، كانت ماكينة الطحن الأسطوانية الشاملة التي صنعتها شركة براون وشارب الأمريكية، والتي عُرضت في معرض باريس، أول ماكينة طحن أسطوانية عالمية كانت أول ماكينة طحن تمتلك الميزات الأساسية لماكينات الطحن الحديثة. حيث تم تركيب غراب الرأس وغراب الذيل الخاص بها على منضدة عمل ترددية، وزاد السرير الصندوقي الشكل من صلابة الماكينة، وكانت مزودة بملحق طحن داخلي. في عام 1883، أنتجت هذه الشركة ماكينة طحن سطحية مع رأس طحن مثبت على عمود ومنضدة عمل ترددية.

في حوالي عام 1900، أدى تطوير المواد الكاشطة الاصطناعية وتطبيق ناقل الحركة الهيدروليكي إلى تعزيز تطوير آلات الطحن بشكل كبير. مع تطور الصناعة الحديثة، وخاصة صناعة السيارات، ظهرت أنواع مختلفة من آلات الطحن. على سبيل المثال، في أوائل القرن العشرين، تم تطوير آلات الطحن الداخلية الكوكبية لكتل الأسطوانات، وآلات طحن العمود المرفقي، وآلات طحن عمود الكامات، وآلات طحن حلقة المكبس مع الطبطبات الكهرومغناطيسية على التوالي.

بدأ تطبيق أجهزة القياس الأوتوماتيكية على آلات الطحن في عام 1908. وبحلول عشرينيات القرن العشرين، تم تطوير آلات الطحن بدون مركز، وآلات الطحن المزدوج الوجه، وآلات الطحن باللفائف، وآلات الطحن على الممرات التوجيهية، وآلات الشحذ، وآلات الصقل الفائق، وتم تطويرها على التوالي ووضعها قيد الاستخدام.

في الخمسينيات من القرن الماضي، ظهرت آلات الطحن الأسطوانية الخارجية عالية الدقة القادرة على الطحن بالمرآة؛ وفي أواخر الستينيات، ظهرت آلات الطحن عالية السرعة ذات السرعات الخطية لعجلة الطحن التي تتراوح سرعتها بين 60-80 م/ث وآلات الطحن السطحي ذات عمق القطع الكبير والتغذية البطيئة؛ وفي السبعينيات، تم تطبيق تقنيات مثل التحكم الرقمي والتحكم التكيفي باستخدام المعالجات الدقيقة على نطاق واسع في آلات الطحن.

مع الزيادة في عدد الأجزاء الميكانيكية عالية الدقة والصلابة العالية، بالإضافة إلى تطوير تقنيات الصب الدقيق والتشكيل الدقيق، فإن أداء آلات الطحن وتنوعها وإنتاجها في تحسن مستمر ومتزايد.

آلات الطحن هي الفئة الأكثر تنوعًا بين جميع أنواع أدوات ماكينات قطع المعادن. وتشمل الأنواع الرئيسية آلات الطحن الأسطوانية الخارجية، وآلات الطحن الداخلي، وآلات الطحن السطحي، وآلات الطحن بدون مركز، وآلات الطحن بالأدوات.

- آلات الطحن الأسطوانية الخارجية هي السلسلة الأساسية للأنواع العامة، وتستخدم بشكل أساسي لطحن الأسطح الخارجية الأسطوانية والمخروطية.

- آلات الطحن الداخلي هي السلسلة الأساسية للأنواع العامة، وتستخدم بشكل أساسي لطحن الأسطح الداخلية الأسطوانية والمخروطية. بالإضافة إلى ذلك، هناك آلات طحن يمكنها إجراء كل من الطحن الداخلي والخارجي.

- ماكينات الطحن بالرقصة هي ماكينات طحن داخلية مزودة بأجهزة تحديد المواقع ذات الإحداثيات الدقيقة.

- ماكينات الطحن بدون مركزية تحمل قطع العمل بدون مراكز، مدعومة بشكل عام بين عجلة تنظيم وشفرة مسند الشغل. تدفع عجلة التنظيم قطعة العمل للدوران، وتستخدم بشكل أساسي لطحن الأسطح الأسطوانية.

- تستخدم آلات طحن الأسطح بشكل أساسي لطحن الأسطح المسطحة لقطع العمل.

- آلات الطحن بالسير هي آلات طحن تستخدم سيور كاشطة سريعة الحركة للطحن.

- آلات الشحذ هي آلات طحن تستخدم لشحذ الأسطح المختلفة لقطع العمل.

- ماكينات اللف هي ماكينات طحن تستخدم لتلفيف الأسطح المسطحة أو الأسطح الداخلية والخارجية الأسطوانية لقطع العمل.

- تُستخدم آلات طحن المجاري التوجيهية بشكل أساسي لطحن المجاري التوجيهية لأدوات الماكينات.

- تُستخدم ماكينات طحن الأدوات لطحن الأدوات.

- تُستخدم ماكينات الطحن متعددة الأغراض لطحن الأسطوانات والأسطح الداخلية والخارجية المخروطية والأسطح المسطحة، ويمكنها طحن مختلف قطع العمل باستخدام الأجهزة والمرفقات التالية.

- آلات الطحن ذات الأغراض الخاصة هي أدوات آلية مخصصة لطحن أنواع محددة من الأجزاء. يمكن تصنيفها أيضًا وفقًا لأغراض المعالجة الخاصة بها: ماكينات طحن عمود الدوران، ماكينات طحن العمود المرفقي، ماكينات طحن الكامات، ماكينات طحن التروس، ماكينات طحن الخيوط، ماكينات طحن المنحنيات، إلخ.

3. الخصائص الأساسية للطحن

(1) يمكن أن يحقق الطحن دقة معالجة عالية وقيم خشونة سطح منخفضة.

يمكن أن تصل درجات التفاوت في الأبعاد إلى IT6 وما فوق؛ وتتراوح قيم خشونة السطح من Ra 0.8 إلى 0.01 ميكرومتر، وبالنسبة للطحن بالمرآة، يمكن أن تكون Ra 0.01 ميكرومتر وما فوق. لا يمكن استخدام الطحن للتشطيب فقط ولكن أيضًا للطحن الخشن والطحن الخشن والطحن الثقيل.

(2) قوة الطحن الشعاعي في الطحن كبيرة.

تكون قوة الطحن الشعاعي (القوة الخلفية) في الطحن كبيرة وتعمل في الاتجاه الذي يكون فيه النظام التكنولوجي أقل صلابة، مما قد يسبب تشوهًا مرنًا لقطعة الشُّغْلَة والتركيبات وأداة الماكينة، مما يؤثر على دقة المعالجة.

لذلك، عند معالجة الشُّغْلَة ذات الصلابة المنخفضة (مثل طحن الأعمدة النحيلة)، يجب اتخاذ التدابير المناسبة لمنع تشوه الشُّغْلَة من التأثير على دقة المعالجة.

(3) تؤدي سرعة القطع العالية في الطحن إلى ارتفاع درجات حرارة الطحن.

من القياسات التجريبية، تكون درجة حرارة الطحن (متوسط درجة حرارة العمل) عند سرعة خطية لعجلة الطحن 60 م/ثانية أعلى بمقدار 50%-70% من سرعة 30 م/ثانية؛ وعند سرعة 80 م/ثانية، تكون درجة حرارة الطحن أعلى بمقدار 15%-20% من سرعة 60 م/ثانية. ويرجع ذلك إلى أنه كلما زادت السرعة الخطية لعجلة الطحن، يزداد عدد الحبيبات الكاشطة المشاركة في الطحن لكل وحدة زمنية، ويزداد الاحتكاك، ويزداد استهلاك الطاقة أيضًا، مما يرفع درجة حرارة الطبقة السطحية لقطعة الشغل.

تُظهر الأبحاث أن 80%-90% من الحرارة المتولدة أثناء الطحن يتم نقلها إلى قطعة العمل (10%-15% إلى عجلة الطحن، و1%-10% التي تحملها برادة الطحن). إلى جانب ضعف التوصيل الحراري لعجلة الطحن، يمكن أن يتسبب ذلك بسهولة في حرق سطح الشُّغْلَة والتشققات الدقيقة.

ولذلك، فإن كميات كبيرة من سائل القطع مع كفاءة تبريد عالية يجب استخدامها أثناء الطحن لتقليل درجة حرارة الطحن. في الطحن عالي السرعة، غالبًا ما يتم تبريد سائل القطع بشكل منفصل لتحقيق تأثيرات تبريد أفضل أثناء التشغيل.

(4) عجلات الطحن لها تأثير الشحذ الذاتي.

أثناء عملية الطحن، ينتج عن تكسير الحبيبات الكاشطة حواف جديدة أكثر حدة، ويؤدي تساقط الحبيبات الكاشطة إلى كشف طبقة جديدة من الحبيبات الحادة، مما يسمح لعجلة الطحن باستعادة قدرتها على القطع جزئيًا. وتسمى هذه الظاهرة تأثير الشحذ الذاتي لعجلة الطحن، وهي مفيدة للطحن ولا توجد في أدوات القطع الأخرى.

عند الطحن، غالبًا ما يتم استخدام تأثير الشحذ الذاتي لعجلة الطحن لتحسين كفاءة الطحن عن طريق اختيار صلابة عجلة الطحن بشكل مناسب. ومع ذلك، يمكن أن يؤدي التساقط غير المتكافئ للحبيبات الكاشطة إلى فقدان عجلة الطحن دقة شكلها؛ يمكن أن تسد الحبيبات الكاشطة والرقائق المكسورة عجلة الطحن. لذلك ، بعد الطحن لفترة معينة ، تحتاج عجلة الطحن إلى تلبيسها لاستعادة قدرتها على القطع ودقة الشكل.

(5) للطحن مجموعة واسعة من التطبيقات التكنولوجية.

بالإضافة إلى معالجة المواد الهيكلية العامة مثل الحديد الزهر والفولاذ الكربوني وسبائك الفولاذ، يمكن للطحن أيضًا معالجة المواد عالية الصلابة التي يصعب قطعها بالأدوات العامة، مثل الفولاذ المقوى والكربيدات والسيراميك والزجاج. ومع ذلك، فهي ليست مناسبة للتشغيل النهائي لقطع الشغل المعدنية غير الحديدية ذات اللدونة العالية. لا يمكن للطحن معالجة الأسطح المختلفة مثل الأسطح الأسطوانية الخارجية فقط,

الأسطح الأسطوانية الداخلية، والأسطح المسطحة، والأسطح المسطحة، والأسطح المشكلة، والخيوط، وملامح التروس، كما أنها تستخدم عادةً في شحذ أدوات القطع المختلفة.

II. أنواع عمليات الطحن وخصائص الطحن

1. تصنيف عمليات الطحن

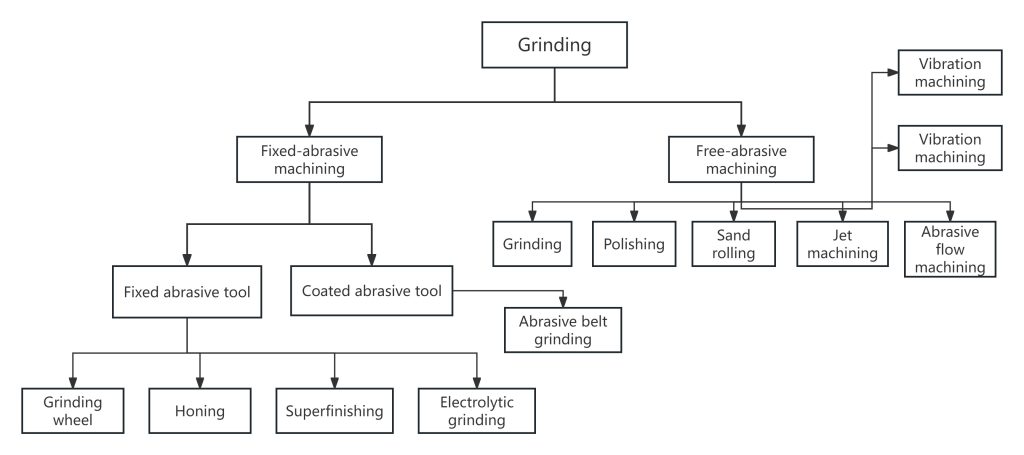

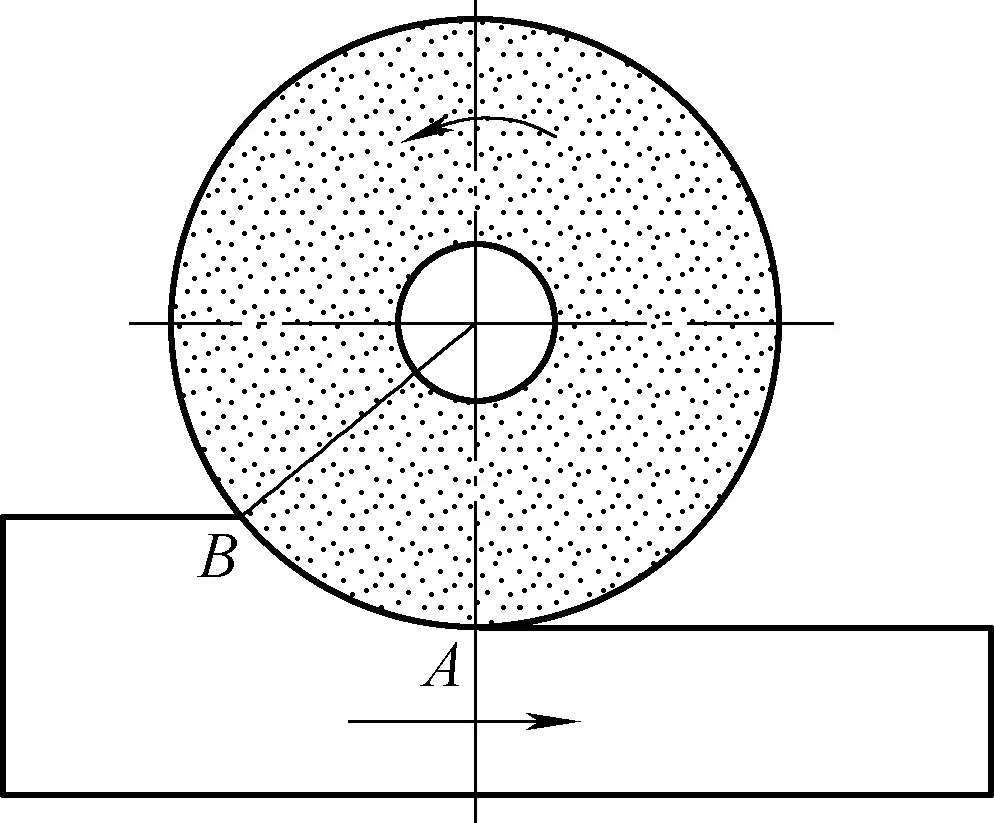

عمليات الطحن عادةً ما يتم تصنيفها وفقًا لنوع أداة الطحن، وتنقسم إلى فئتين رئيسيتين: المعالجة الكاشطة الثابتة والمعالجة الكاشطة السائبة، كما هو موضح في الشكل 1.

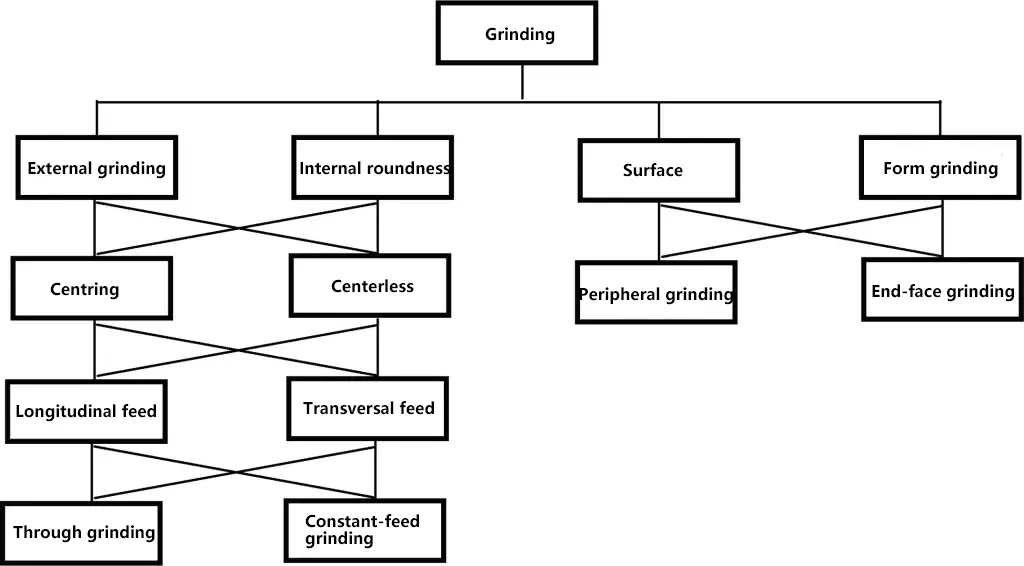

الأشكال المختلفة لعمليات الطحن لها اختلافات كبيرة في تطبيقاتها ومبادئ عملها وأنماط حركتها. يمكن تصنيفها بشكل عام وفقًا لغرض المعالجة إلى طحن أسطواني خارجي، وأسطواني داخلي، وسطحي، وطحن على شكل، كما هو موضح في الشكل 2 والجدول 1. ومع ذلك، تنطوي جميع عمليات الطحن على الاحتكاك والقطع الدقيق والتفاعلات الكيميائية الفيزيائية السطحية، وتختلف فقط في الشكل والدرجة. يشير مصطلح "الطحن" عادةً بشكل أساسي إلى الطحن باستخدام عجلة طحن.

الجدول 1 طرق الطحن الأساسية

يمكن تصنيف الأسطح الدوارة العامة (الداخلية والخارجية) إلى طحن مركزي وطحن بدون مركز بناءً على طريقة تثبيت وقيادة قطعة العمل؛ بناءً على العلاقة بين اتجاه التغذية والسطح المشغول، يمكن تقسيمها إلى طحن تغذية طولية وطحن تغذية عرضية؛ بالنظر إلى موضع عجلة الطحن بالنسبة لقطعة العمل بعد شوط الطحن، يمكن تقسيمها أيضًا إلى طحن من خلال الطحن وطحن غاطس؛ بناءً على نوع سطح عمل عجلة الطحن، يمكن تصنيفها إلى طحن محيطي وطحن وجه وطحن وجه طرفي.

يجب اختيار طرق وتقنيات الطحن الموضحة في الشكل 2 بناءً على ظروف محددة. على سبيل المثال، عند طحن سطح مستوٍ، يمكن استخدام إما طحن الوجه أو الطحن المحيطي، اعتمادًا على المعدات وظروف المعالجة وعادات المعالجة.

هناك غرضان أساسيان للطحن بالعجلات الكاشطة: الأول هو تصنيع قطع العمل بأبعاد وأشكال معينة من أجل التشطيب والتشطيبات شبه النهائية، وهي طريقة تصنيع للصلب المقوى ومختلف المواد عالية الصلابة وعالية القوة والسبائك التي يصعب تصنيعها، وكذلك للمواد غير المعدنية مثل السيراميك والزجاج البصري والمطاط والخشب.

والغرض الآخر هو إزالة كميات كبيرة من المواد بسرعة في الطحن الخشن بأقل تكلفة، مثل الطحن الثقيل على قضبان الصلب لإزالة طبقات العيوب السطحية، حيث يمكن أن يصل معدل إزالة المواد إلى مئات الكيلوجرامات في الساعة، وهو ما يمثل 31 تيرابايت إلى 71 تيرابايت من إجمالي كتلة البليت.

في السنوات الأخيرة، تم تعزيز الطحن بحزام الكشط تدريجيًا، مما يدل على اتجاه استبدال عجلات الطحن في بعض الجوانب. وتشمل مزاياها كفاءة الطحن العالية، والمعدات البسيطة، والتكلفة المنخفضة، والقدرة القوية على التكيف، مما أكسبها لقب "الطحن الشامل".

مما سبق، يمكن أن نرى أن الطحن، بالمعنى الواسع، يشير إلى الطحن باستخدام أدوات كاشطة ثابتة. ومع ذلك، في هذا الكتاب، يشير الطحن على وجه التحديد إلى الطحن باستخدام عجلات طحن دوارة عالية السرعة، وهو الطحن بالمعنى الضيق.

2. خصائص الطحن

الطحن هو مصطلح عام للتشغيل الآلي باستخدام حبيبات كاشطة وأدوات كاشطة. وبالمقارنة مع عمليات القطع مثل الخراطة والطحن، فإنه يتميز بالخصائص التالية:

(1) حواف القطع على سطح عجلة الطحن عبارة عن حبيبات كاشطة معدنية صلبة للغاية

يكون شكلها وحجمها وتوزيعها في حالة عشوائية. نظرًا للاختلافات في خصائص أداة الكشط وظروف الطحن، تمثل حبيبات الطحن الفعلية على سطح العجلة من 10% إلى 50% من إجمالي عدد الحبيبات على السطح. وحاليًا، يتم أيضًا استخدام حبيبات الماس الكاشطة وحبيبات نيتريد البورون المكعبة (CBN).

(2) سماكة القطع لكل حبة كاشطة في الطحن رقيقة جدًا

بشكل عام فقط من 1-10 ميكرومتر، وبالتالي يمكن تحقيق دقة عالية وخشونة سطح منخفضة على السطح المُشَكَّل آليًا. عادة، يمكن تحقيق درجات تفاوت الأبعاد من IT6-IT7، مع قيم خشونة السطح Ra0.1-0.05 ميكرومتر. بالنسبة للطحن بالمرآة، يمكن أن تصل قيم خشونة السطح إلى Ra0.04-0.01 ميكرومتر. وبالتالي، تتفوق الدقة وخشونة السطح التي يتم الحصول عليها من خلال الطحن على عمليات القطع الأخرى.

(3) سرعة قطع الحبيبات الكاشطة عالية.

في الطحن العام، تبلغ السرعة الخطية لعجلة الطحن 35-60 م/ثانية، وهي أكثر من 20 ضعف سرعة أدوات القطع العادية، مما يسمح بمعدلات إزالة المعادن الأعلى. في الوقت الحالي، باستخدام أدوات كاشطة مختلفة، يمكن أن تصل السرعة الخطية لعجلة الطحن إلى 120-300 م/ث للطحن فائق السرعة، مما يجعل من الممكن معالجة المواد ذات المرونة العالية. على الرغم من أن كل شريحة فردية صغيرة جدًا، إلا أنه يمكن تحسين كفاءة المعالجة الكلية.

(4) تتميز حبيبات عجلة الطحن الكاشطة بصلابة عالية وثبات حراري جيد.

لا يمكنها طحن الفولاذ والحديد الزهر والمواد الأخرى فحسب، بل يمكنها أيضًا طحن العديد من المواد عالية الصلابة مثل الفولاذ المقوى والكربيدات والزجاج والسيراميك والحجر. يصعب طحن هذه المواد باستخدام الخراطة التقليدية والطحن والطرق الأخرى.

(5) الحبيبات الكاشطة لها هشاشة معينة.

أثناء الطحن، سوف تنكسر حواف القطع البالية في مقدمة الحبيبات الكاشطة وتتكسر تحت قوى الطحن المفرطة، مما يخلق حواف قطع حادة جديدة. يُعرف هذا باسم "تأثير الشحذ الذاتي" لعجلات الطحن.

(6) من السهل تلبيس عجلات الطحن وشحذها.

تتسم حواف القطع الكاشطة لعجلات الطحن بصلابة عالية جدًا ولكنها تتسم أيضًا بهشاشة معينة، مما يجعل من السهل تلبيس حواف القطع الكاشطة وشحذها. حتى بالنسبة لعجلات الطحن بالماس، نظرًا لانخفاض هشاشة حبيباتها، فإن استخدام مواد رابطة معدنية أكثر ليونة مثل سبائك النحاس أو مواد رابطة من الراتنج يجعل من الممكن تلبيس عجلات الماس أثناء تصنيع مواد شديدة الهشاشة مثل الزجاج، حيث يتم تدمير المادة الرابطة وسقوط الحبيبات.

(7) درجة الحرارة عند نقطة الطحن عالية.

هناك حاجة إلى كمية معينة من الطاقة لإزالة وحدة حجم من البُرادة وكلما كان حجم البُرادة أصغر، كانت هناك حاجة إلى طاقة أكبر. يحدث احتكاك قوي وتشوه سريع للبلاستيك بين حبيبات الكشط وقطعة العمل، مما يولد كمية كبيرة من حرارة الطحن، حيث تصل درجات حرارة الطحن إلى 1000-1500 درجة مئوية. لذلك، هناك حاجة إلى كمية كبيرة من سائل القطع للتبريد أثناء الطحن.

3. معلمات الطحن الأساسية

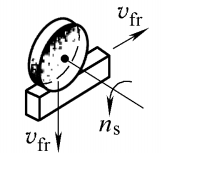

أثناء عملية الطحن، تتحرك عجلة الطحن وقطعة العمل بالنسبة لبعضهما البعض، كما هو مصنف بإيجاز في الشكل 3.

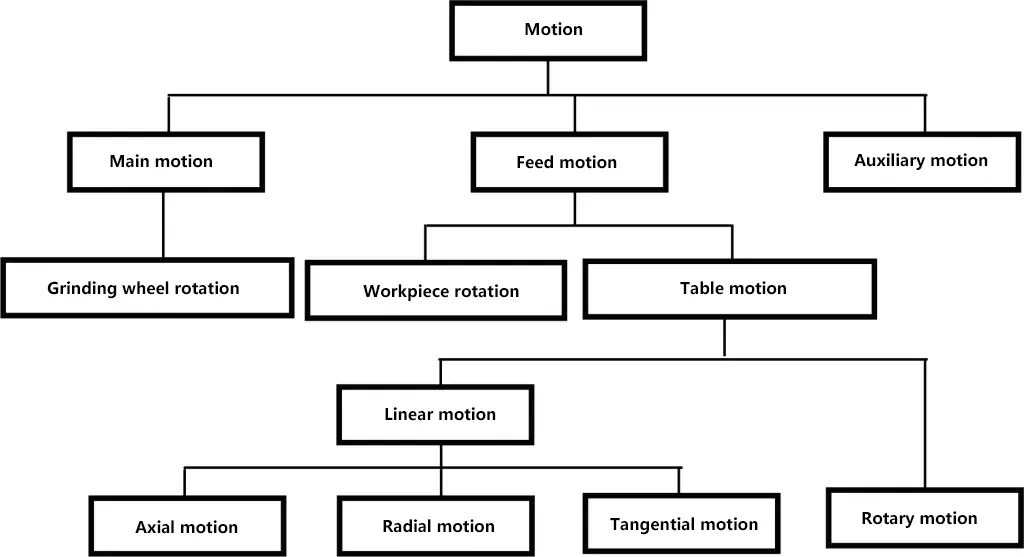

هناك العديد من طرق الطحن، بما في ذلك الطحن الأسطواني الخارجي، والطحن الأسطواني الداخلي، والطحن السطحي، والطحن السطحي، والطحن بالشكل، والطحن بالخيوط، وطحن التروس. ومع ذلك، استنادًا إلى سطح عمل عجلة الطحن، يمكن تصنيفها بشكل أساسي إلى طحن محيطي وطحن الوجه وطحن الشكل، كما هو موضح في الشكل 2 والجدول 1. وفقًا للحركات المختلفة لطرق الطحن المختلفة، يمكن تلخيصها في نوعين: الحركة الأولية وحركة التغذية.

(1) الحركة الأساسية

الحركة التي تزيل المعدن مباشرة من قطعة العمل وتحوله إلى برادة تسمى الحركة الأولية. في الطحن، الحركة الدورانية لعجلة الطحن هي الحركة الأولية. سرعة الحركة الأولية عالية وتستهلك معظم طاقة أداة الماكينة.

السرعة العرضية عند الحد الأقصى لقطر عجلة الطحن هي سرعة الطحن vs. هذا هو

vs= 𞸍sns/1000×60

المكان

- vs - سرعة الطحن (م/ث);

- ds - قطر عجلة الطحن (مم);

- ns - سرعة دوران عجلة الطحن (ص/دقيقة).

تبلغ سرعة الطحن للطحن الأسطواني الخارجي والطحن السطحي عمومًا 35-60 م/ثانية، بينما للطحن الداخلي عادة ما تكون 15-30 م/ثانية. من المعادلة أعلاه، يمكن ملاحظة أنه مع انخفاض قطر عجلة الطحن بسبب التآكل، ستنخفض سرعة الطحن، مما يؤثر على جودة الطحن وكفاءة الإنتاج. لذلك، عندما ينخفض قطر عجلة الطحن إلى قيمة معينة، يجب استبدال العجلة أو زيادة سرعة العجلة لضمان سرعة طحن معقولة.

(2) حركة التغذية

الحركة التي تغذي المعدن المراد قطعه باستمرار في عملية القطع لقطع سطح قطعة العمل بالكامل تدريجيًا تسمى حركة التغذية.

في الطحن الأسطواني الخارجي، الحركة الدورانية لقطعة العمل حول محورها هي حركة التغذية الدائرية لقطعة العمل؛ الحركة الخطية الترددية لقطعة العمل هي حركة التغذية المحورية لقطعة العمل (وتسمى أيضًا حركة التغذية الطولية)؛ الحركة العرضية لعجلة الطحن هي حركة التغذية الشعاعية للعجلة (وتسمى أيضًا حركة التغذية العرضية).

1) حركة دوران قطعة العمل

المعادلة الحسابية لسرعة حركة التغذية المحيطية لقطعة العمل vw (م/دقيقة) هي

vw= 𞸍wnw/1000

المكان

- dw - قطر قطعة العمل (مم);

- nw - سرعة دوران قطعة العمل (ص/دقيقة).

تبلغ السرعة المحيطية لقطعة العمل بشكل عام 10-30 م/ثانية، ويتم اختيارها وفقًا لمتطلبات المعالجة. للحصول على دقة أعلى، يمكن اختيار سرعة أقل، وإلا يمكن اختيار سرعة أعلى. في الإنتاج الفعلي، غالبًا ما يتم تحديد سرعة الشُّغْلَة أولاً، ثم يتم حساب سرعة دوران الشُّغْلَة لضبط سرعة أداة الماكينة. لهذا الغرض، يمكن تحويل الصيغة أعلاه إلى

nw=1000vw/πdw≈318vw/dw

2) حركة التغذية المحورية

تشير حركة التغذية المحورية إلى حركة طاولة الشُّغْلَة في الاتجاه الموازي لمحور عجلة الطحن. تشير كمية التغذية المحورية (كمية التغذية الطولية) إلى حركة طاولة الشغل بالنسبة لمحور عجلة الطحن لكل دوران لقطعة الشغل (أو كل شوط)، ويُشار إليها بالرمز fa (مم/ر).

كمية التغذية المحورية محدودة بعرض عجلة الطحن ويمكن حسابها باستخدام المعادلة التالية عند اختيار

fa=(0.1~0.8)B

حيث B هو عرض عجلة الطحن (مم).

معادلة حساب سرعة التغذية المحورية لمنضدة العمل (مم/دقيقة) هي

vف=nwfa

3) حركة التغذية الشعاعية

يشير مقدار التغذية الشعاعية لشريحة عجلة الطحن في الاتجاه العمودي على منضدة الشغل إلى إزاحة التغذية الشعاعية بواسطة شريحة عجلة الطحن لكل دورة لقطعة الشغل (أو كل شوط)، ويُشار إليها بالرمز f. حركة التغذية الشعاعية غير متقطعة بشكل عام، حيث يتم تغذية عجلة الطحن شعاعيًا فقط في نهاية كل شوط لقطعة الشغل. لذلك، يتم التعبير عن مقدار التغذية الشعاعية f بوحدة مم/شوط واحد أو مم/شوط مزدوج.

بالنسبة للطحن الأسطواني الخارجي، تشير كمية التغذية، والمعروفة أيضًا باسم كمية التغذية المستعرضة، إلى المسافة التي تتحرك فيها عجلة الطحن بشكل مستعرض في نهاية كل شوط ترددي طولي لمنضدة العمل. تؤدي كمية التغذية الأكبر إلى إنتاجية أعلى ولكنها غير مواتية لتحسين دقة الطحن وتقليل قيم خشونة السطح.

كمية التغذية أp يشير إلى عمق القطع بعجلة الطحن مقيسًا عموديًا على سطح قطعة العمل، لذلك

ap= (د-د)/2

المكان

- D - قطر قطعة العمل قبل التغذية (مم);

- د - قطر قطعة العمل بعد التغذية (مم).

عادة، بالنسبة للطحن الخشن للأسطوانات الخارجية، فإنp= 0.01-0.025 مم؛ للطحن النهائي للأسطوانات الخارجية، أp= 0.005-0.015 مم، مع قيم أصغر للطحن النهائي وقيم أكبر للطحن الخشن.

بالنسبة لماكينات الطحن الأسطوانية الخارجية الحديثة عالية السرعة، يستخدم الطحن الخشن للأسطوانات الخارجيةp= 0.05-0.5 مم؛ يستخدم الطحن النهائي للأسطوانات الخارجيةp= 0.005-0.015 مم.

(3) طول قوس التلامس lg بين عجلة الطحن وقطعة العمل

الصيغة الحسابية لـ lg هو

lg≈√(apDs)

كما هو موضح في الشكل 4، فإن حجم lg يشير إلى حجم مصدر الحرارة. كلما زاد حجمg هو، كلما كان مصدر حرارة الطحن أكبر، مما يجعل التبريد وإزالة البُرادة صعبًا، وتكون عجلة الطحن عرضة للانسداد. بشكل عام، يتميز الطحن الأسطواني الداخلي بأطول طول قوس تلامس، يليه الطحن السطحي، والطحن الأسطواني الخارجي هو الأصغر.

(4) متوسط سُمك الطحن أج جغ

المعادلة الحسابية لمتوسط سُمك الطحن أج جغ هو

aسي جي ماكس=2vwlx/vs√[(1/dw±1/Ds)fr]

في الصيغة، كلما كانت قيمة v أصغرw/vs كلما كانت قيمة أ أصغرسي جي ماكس سيكون كذلك؛ لذا فإن الطحن عالي السرعة مفيد؛ وسي جي ماكس يتناسب مع √وrعندما يكون عمق الطحن fr يزيد بمقدار 1 مرة، أسي جي ماكس يزيد بحوالي 40% فقط، من منظور زيادة كفاءة الإنتاج، وزيادة fr (طريقة الطحن العميق) أكثر فائدة من زيادة vw؛ عندما تكون المسافة بين الحبيبات الكاشطة lx يتناقص (حجم الحبيبات الدقيقة)، أسي جي ماكس يتناقص أيضًا، لذلك يتم استخدام حبيبات كاشطة أدق للطحن الناعم؛ زيادة Dw و دs يمكن أن يقلل منسي جي ماكس.

(5) معدل إزالة المواد Qw

يُطلق على حجم مادة قطعة العمل المطحونة لكل وحدة زمنية معدل إزالة المواد (مم3/ دقيقة). معادلة حسابها هي

Qw=1000vwfrap

معدل إزالة المواد لكل وحدة عرض عجلة الطحن الفعالة Q'w (مم)3/ مم-دقيقة) هي

Q'w=Qw/b

حيث b هو عرض الطحن الفعال للعجلة (مم).

Q'w يشير إلى أداء الطحن وإنتاجية العجلة. ارتفاع Q'w تشير القيمة إلى أداء طحن جيد وكفاءة إنتاج عالية.

(6) نسبة الطحن G

الصيغة الحسابية لنسبة الطحن G هي

ز=سw/Qs

حيث سs يمثل حجم مادة عجلة الطحن المتساقطة في الدقيقة، والمعروف أيضًا باسم معدل تآكل عجلة الطحن. تشير قيمة G الكبيرة إلى أداء قطع جيد للعجلة، وكفاءة إنتاج عالية، وتأثير اقتصادي جيد.

معادلة حساب نسبة التآكل G هي

Gs=1/ج = سs/Qw

حرف G صغيرs تشير القيمة إلى عمر طويل للعجلة وتأثير اقتصادي جيد.

(7) طاقة الطحن النوعية Uc

الطاقة المستهلكة لإزالة وحدة حجم (أو كتلة) من المادة، بوحدة نيوتن-متر/مم3 أو J/مم3. Uc تُستخدم عادةً لتقدير قوة الطحن والقدرة. أصغر Uc يشير إلى قابلية أفضل لطحن المواد ومعدل إزالة المعادن المرتفع نسبيًا.

ثالثًا. قوى الطحن وحرارة الطحن

1. عملية الطحن

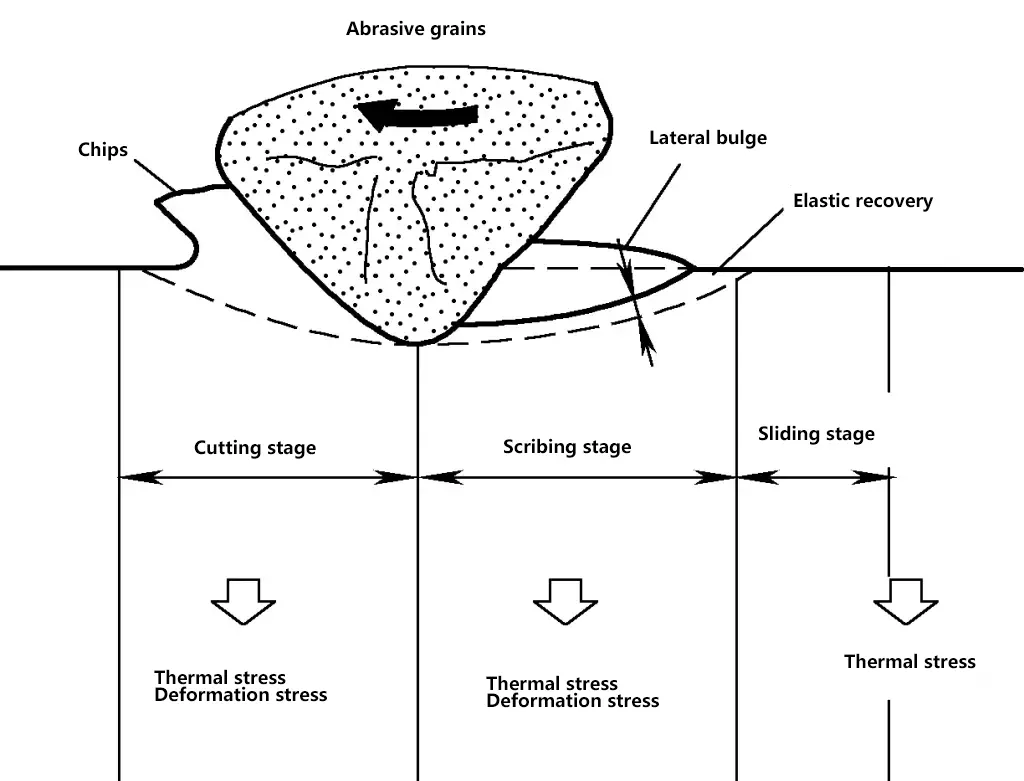

يتمثل جوهر معالجة الطحن في أن الطبقة السطحية المعدنية لقطعة الشغل يتم طحنها تحت الضغط اللحظي والخدش والقطع والتلميع الاحتكاكي لعدد لا يحصى من الحبيبات الكاشطة. يظهر التلامس بين الحبيبات الكاشطة وقطعة العمل أثناء الطحن في الشكل 5. يمكن تقسيم عملية تكوين البُرادة أثناء الطحن تقريبًا إلى المراحل الثلاث التالية:

المرحلة الأولى: تبدأ الحبيبات الكاشطة في ملامسة الشُّغْلة، ولكنها لا تقطعها، بل تسبب احتكاكًا على السطح فقط، مما ينتج عنه إجهاد حراري في الطبقة السطحية لقطعة الشُّغْلَة. تسمى هذه المرحلة مرحلة الاحتكاك المنزلق.

المرحلة الثانية: مع زيادة عمق القطع لحبيبات الكشط، فإنها تقطع تدريجيًا في الشُّغْلة، مما يتسبب في انتفاخ المادة على كلا الجانبين، مما يشكل أخاديد على سطح الشُّغْلَة. تدخل قطعة العمل في المرحلة الثانية من التشوه البلاستيكي. في هذا الوقت، بالإضافة إلى الاحتكاك بين الحبيبات الكاشطة وقطعة الشغل، والأهم من ذلك، يحدث الاحتكاك الداخلي للمادة والإجهاد الناجم عن التشوه المرن. تؤثر هذه المرحلة على خشونة سطح قطعة العمل والعيوب السطحية مثل الحروق والشقوق. وتسمى هذه المرحلة بمرحلة الخربشة.

المرحلة الثالثة: عند هذه النقطة، تكون الحبيبات الكاشطة قد قطعت إلى عمق معين، وزادت قوة القطع العادية إلى مستوى معين. كما وصلت منطقة القطع أيضًا إلى درجة حرارة معينة، مما يتسبب في انزلاق الحبيبات في هذا الجزء من المادة، مما يؤدي إلى زيادة التشوه البلاستيكي باستمرار. عندما تصل قوة الطحن إلى حد قوة الشغل، تتعرض مادة الطبقة الأرضية للتكسير، وتنزلق المادة على طول مستوى القص لتكوين رقائق، مما ينتج عنه إجهاد حراري وإجهاد تشوه في الطبقة السطحية لقطعة الشغل. تسمى هذه المرحلة مرحلة القطع.

تتميز عملية الطحن بتأثيرات القوة والحرارة. أثناء عملية الطحن، تقوم بعض الحبيبات الكاشطة البارزة والحادة بقطع سمك معين من المعدن تحت تأثير الضغط والاحتكاك؛ بينما الحبيبات الباهتة تسبب فقط خدش السطح؛ أما الحبيبات البارزة والباهتة المنخفضة أو الحبيبات المتجاورة أو الأخيرة من حبيبتين متجاورتين فتنتج الاحتكاك فقط. تكون البُرادة التي تقطعها الحبيبات الكاشطة صغيرة جدًا (باستثناء الطحن الثقيل)، وتنقسم عمومًا إلى بُرادة تشبه الشريط، وبُرادة مجزأة، وبُرادة كروية منصهرة.

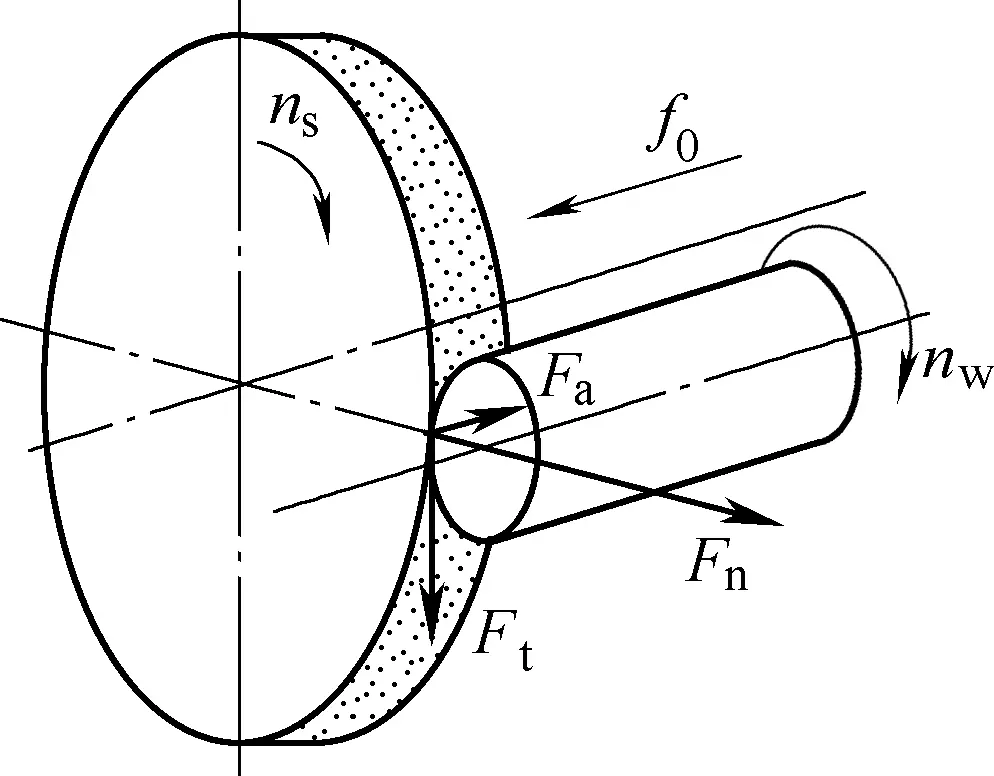

2. قوى الطحن وقوة الطحن

(1) قوة الطحن

أثناء الطحن، يحدث الاحتكاك وتشوه البُرادة بين عجلة الطحن وقطعة العمل، مما يؤدي إلى قوى متساوية ومتعاكسة تؤثر على عجلة الطحن وقطعة العمل، وتسمى قوى الطحن، كما هو موضح في الشكل 6.

- Ft-قوة الطحن العرضية

- Fn-قوة الطحن العادية

- Fa-قوة الطحن المحورية

في الطحن الأسطواني الخارجي العام، يمكن تحليل قوة الطحن إلى ثلاثة مكونات متعامدة متبادلة: قوة الطحن المماسية Ft (في اتجاه مماس محيط دوران عجلة الطحن)؛ قوة الطحن العادية Fn (في الاتجاه العمودي على سطح التلامس بين عجلة الطحن وقطعة العمل، وتسمى أيضًا المكون الشعاعي)؛ قوة الطحن المحورية Fa (في اتجاه التغذية الطولية).

بوجه عام، تكون نسبة مكونات قوة الطحن الثلاثة هي Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. من هذا، يمكننا أن نلاحظ أن Fn هو الأكبر و Fa هو الأصغر. Ft هي المعلمة الرئيسية لتحديد قوة محرك آلة الطحن وتسمى أيضًا قوة الطحن الرئيسية. Fn يتسبب بشكل أساسي في تشوه عجلة الطحن وقطعة الشغل، ويسرع من تبلل العجلة، ويؤثر بشكل مباشر على دقة التصنيع وجودة سطح قطعة العمل. Fa يعمل على نظام التغذية لماكينة الطحن، ولكن قيمته صغيرة جدًا مقارنة ب Ft ويمكن تجاهلها بشكل عام.

يمكن قياس قوة الطحن باستخدام مقياس دينامومتر أو حسابها باستخدام معادلات تجريبية (راجع الكتيبات ذات الصلة). في الإنتاج، يمكن أيضًا حسابها بناءً على قوة الإدخال الفعلية للمحرك F(N). وهذا يعني

Ft=PEηE/ πnsDs×106

المكان

- PE - طاقة الإدخال المقاسة لمحرك رأس الطحن (كيلوواط);

- ηE - كفاءة انتقال المحرك;

- ns - سرعة عجلة الطحن (ص/دقيقة);

- Ds - قطر عجلة الطحن (مم).

هذه الطريقة مناسبة لأنماط الطحن المختلفة ولكن يمكنها فقط تحديد متوسط قيمة قوة الطحن العرضية.

(2) قوة الطحن

قوة الطحن Pm هو أساس تصميم أو التحقق من معلمات الطاقة لآلة الطحن. نظرًا لسرعة العجلة العالية واستهلاك الطاقة الكبير، فإن التحقق ضروري عند الحاجة. الطاقة التي تستهلكها الحركة الرئيسية، أي طاقة الطحن Pm (كيلوواط)، هي

Pm=Ftvs/1000

قوة محرك عجلة الطحن Ph بالصيغة التالية

Ph=Pm/ηm

حيث ηm هي كفاءة النقل الميكانيكية الكلية لماكينة الطحن، بشكل عام ηm = 0.70 إلى 0.85.

3. حرارة الطحن ودرجة حرارة الطحن

أثناء الطحن، بسبب ارتفاع سرعة القطعوسمك القطع الصغير، والحبيبات الكاشطة غير الحادة، يكون استهلاك الطاقة أثناء القطع مرتفعًا جدًا، حوالي 10 إلى 20 ضعف استهلاك الطاقة أثناء الخراطة أو الطحن. يتم تحويل معظم الطاقة المستهلكة إلى حرارة. يتم نقل حوالي 801 تيرابايت إلى 3 تيرابايت من هذه الحرارة إلى قطعة العمل (مقارنة ب 31 تيرابايت إلى 91 تيرابايت إلى 3 تيرابايت فقط في الخراطة)، ويتم نقل 41 تيرابايت إلى 81 تيرابايت إلى 3 تيرابايت بواسطة البُرادة ويتم نقل 101 تيرابايت إلى 161 تيرابايت إلى 3 تيرابايت بواسطة عجلة الطحن، ويتم تبديد جزء صغير من خلال التوصيل والإشعاع.

نظرًا لسرعة الطحن العالية، لا يتوفر للحرارة الوقت الكافي لاختراق عمق قطعة العمل وتتراكم على الفور على الطبقة السطحية. تكون درجة الحرارة تحت الطبقة السطحية (بعمق حوالي 1 مم) بضع عشرات من الدرجات فقط، مما يخلق تدرجًا كبيرًا في درجة الحرارة. عندما تكون درجة حرارة الطبقة السطحية عالية جدًا، قد تحدث حروق وتشوه حراري على السطح المشغول، مما يؤثر على جودة السطح ودقة التصنيع. لذلك، يعد التحكم في درجة حرارة الطحن وتقليلها خطوة حاسمة في ضمان جودة الطحن.

ونظرًا للاختلافات الكبيرة في درجات الحرارة بالقرب من منطقة الطحن، يتم تصنيف درجات حرارة الطحن بشكل عام إلى:

(1) درجة حرارة نقطة طحن الحبيبات الكاشطة

نقاط التلامس بين حافة القطع الكاشطة وقطعة الشُّغْلَة أو البُرادة هي المناطق التي بها أعلى درجة حرارة أثناء الطحن، والتي يمكن أن تصل إلى أكثر من 1000 درجة مئوية للحظات. وهي لا تؤثر على جودة السطح المشغول فحسب، بل تؤثر أيضًا على تآكل البُرادة الكاشطة وتفتتها والتصاق البُرادة والحبيبات الكاشطة وذوبانها وانسداد العجلة.

(2) درجة حرارة منطقة الطحن

يشير هذا إلى متوسط درجة الحرارة في منطقة التلامس بين عجلة الطحن وقطعة الشُّغْلة، بشكل عام 500-800 درجة مئوية. وهو يؤثر على الإجهاد المتبقي والحروق والشقوق على سطح الأرض.

(3) متوسط درجة حرارة قطعة العمل

تزيد حرارة الطحن المنقولة إلى قطعة العمل من درجة حرارتها الإجمالية، وعادةً ما تكون ببضع عشرات الدرجات فقط. وتؤثر بشكل مباشر على شكل ودقة أبعاد قطعة العمل.

تشير درجة حرارة الطحن عادةً إلى درجة الحرارة في منطقة الطحن. لتقليل درجة حرارة الطحن، يجب على المرء أن يختار بعقلانية معلمات الطحن، ويقلل من عمق الطحن، ويقلل من سرعة الطحن بشكل مناسب، ويزيد من سرعة دوران قطعة العمل لتقليل الحروق السطحية والشقوق على قطعة العمل.

اختيار عجلة الطحن بشكل صحيح، واختيار الحبيبات الكاشطة الخشنة، وتقليل صلابة العجلة، وتلبيس العجلة في الوقت المناسب. إذا لزم الأمر، استخدم عجلة ذات مسام كبيرة؛ اختر سائل الطحن بشكل صحيح، وقم بزيادة الضغط ومعدل التدفق، وانتبه إلى استخدام طرق الصب المناسبة لتحسين تأثيرات التبريد والتشحيم.

رابعًا. المواد الكاشطة والأدوات الكاشطة

1. المواد الكاشطة التقليدية والأدوات الكاشطة

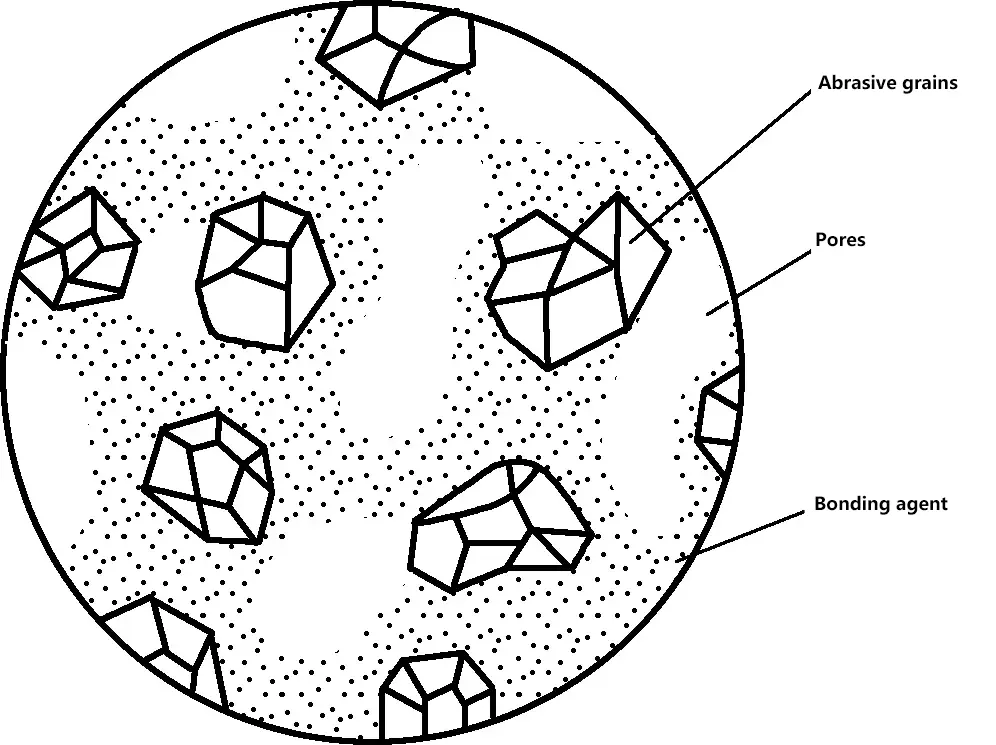

تشتمل الأدوات الكاشطة على عجلات الطحن، وأحجار الطحن، والنقاط المثبتة، وأجزاء الطحن، والمواد الكاشطة المغلفة (ورق الصنفرة، وأحزمة الصنفرة)، ومعاجين الطحن. عجلة الطحن هي أداة قطع خاصة، تُعرف أيضًا باسم أداة الكشط. يتكون هيكل الأداة الكاشطة من ثلاثة عناصر: الحبيبات الكاشطة وعامل الربط والمسام، كما هو موضح في الشكل 7.

بشكل عام، تُصنع أدوات الكشط المترابطة عن طريق ربط حبيبات الكشط بعامل الربط من خلال عملية تصنيع معقدة تشمل الخلط والقولبة والتجفيف والتلبيد والتشكيل والموازنة الساكنة واختبار الصلابة واختبار دوران الأمان. يقوم عامل الربط بربط حبيبات الكشط في شكل محدد؛ وتقوم الأجزاء المكشوفة من حبيبات الكشط بأداء عملية القطع؛ وتستوعب المسام البُرادة وسوائل الطحن وتساعد في تبديد الحرارة.

ولتحسين أداء الأدوات الكاشطة، يمكن تشريب بعض مواد الحشو في المسام، مثل الكبريت وثاني كبريتيد الموليبدينوم والشمع والراتنج وما إلى ذلك. يعتبر البعض أن هذه المواد المشربة هي العنصر الرابع في الأدوات الكاشطة المترابطة.

يتم تحديد خصائص عمل الأدوات الكاشطة من خلال عوامل مثل المواد الكاشطة وحجم الحبيبات وعامل الربط والصلابة والهيكل والشكل والأبعاد والقوة والتوازن الساكن. خصائص العمل المختلفة لها نطاقاتها القابلة للتطبيق، والتي يتم تقديمها بإيجاز أدناه.

(1) المواد الكاشطة

المواد الكاشطة هي المادة الخام الرئيسية لتصنيع الأدوات الكاشطة والمسؤولة مباشرة عن أعمال القطع. لتلبية احتياجات متطلبات المعالجة المختلفة، يجب أن تتمتع المواد الكاشطة بصلابة عالية وصلابة معينة وقوة ميكانيكية. بالإضافة إلى ذلك، يجب أن تتمتع بالثبات الحراري والاستقرار الكيميائي. وتشمل المواد الكاشطة شائعة الاستخدام حاليًا أكسيد الألومنيوم البني (A)، وأكسيد الألومنيوم الأبيض (WA)، وكربيد السيليكون الأسود (C)، وكربيد السيليكون الأخضر (GC).

تنقسم المواد الكاشطة إلى فئتين رئيسيتين: المواد الكاشطة الطبيعية والمواد الكاشطة الاصطناعية. المواد الكاشطة الطبيعية عمومًا لها عيوب مثل المحتوى العالي من الشوائب والجودة غير المتساوية، لذلك نادرًا ما يتم استخدامها. حاليًا، تُستخدم المواد الكاشطة الاصطناعية بشكل أساسي.

تنقسم المواد الكاشطة الاصطناعية أيضًا إلى مواد كاشطة تقليدية (بما في ذلك الأنواع القائمة على الألومينا والكربيد) والمواد الكاشطة الفائقة (بما في ذلك الماس الاصطناعي ونتريد البورون المكعب). وترد خصائص ونطاقات استخدام المواد الكاشطة التقليدية في الجدول 2.

الجدول 2 خصائص ونطاقات استخدام المواد الكاشطة التقليدية

| الفئة | اسم المادة الكاشطة ورمزها | الخصائص | نطاق التطبيق |

| قائم على الألومينا | أكسيد الألومنيوم البني A(GZ) | لون بني، وصلابة جيدة، وصلابة عالية نسبيًا، وغير مكلفة | يُستخدم لطحن المواد ذات الصلابة المنخفضة نسبيًا واللدونة العالية، ومناسب لطحن الفولاذ الكربوني المتوسط، والفولاذ الكربوني المنخفض، والفولاذ منخفض الكربون، والفولاذ منخفض السبائك، والحديد الزهر القابل للطرق، والبرونز الصلب، إلخ. يطبق على نطاق واسع |

| أكسيد الألومنيوم الأبيض WA (GB) | لون أبيض، وصلابة أعلى من أكسيد الألومنيوم البني، وصلابة أقل من أكسيد الألومنيوم البني. حواف حادة، شحذ ذاتي جيد، توليد حرارة أقل أثناء الطحن مقارنة بأكسيد الألومنيوم البني | تُستخدم لطحن المواد ذات الصلابة واللدونة العالية نسبيًا، وهي مناسبة لطحن الفولاذ المقوى، والفولاذ عالي الكربون، والفولاذ عالي السرعة، والخيوط، والتروس، والجدران الرقيقة الأجزاء، إلخ. | |

| أكسيد الألومنيوم أحادي البلورة SA (GD) | لون أصفر أو أبيض فاتح، صلابة وصلابة أعلى من أكسيد الألومنيوم الأبيض. جزيئات كروية، مقاومة جيدة للتآكل، قدرة قطع قوية | مناسبة لطحن الفولاذ المقاوم للصدأ والفاناديوم عالي السرعة وغيرها من المواد ذات القوة والصلابة العالية. يمكن استخدامه أيضًا للطحن عالي السرعة وطحن السطح الذي يتطلب خشونة سطح منخفضة | |

| أكسيد الألومنيوم الكروم PA(GG) | لون وردي أو وردي، صلابة أعلى من أكسيد الألومنيوم الأبيض، صلابة مماثلة لأكسيد الألومنيوم الأبيض، ينتج خشونة سطح أقل على قطع العمل الأرضية | مناسب لطحن حواف الأدوات المصنوعة من الصلب المقوى وسبائك الصلب، والطحن الدقيق للأجزاء الملولبة، وأدوات القياس، ومكونات الأدوات | |

| أوكسيد الألومنيوم الجريزوفولفيني MA(GW) | لون مشابه لأكسيد الألومنيوم البني، حبيبات كاشطة تتكون من العديد من البلورات الصغيرة، صلابة جيدة، قوة عالية | مناسب لطحن الفولاذ المقاوم للصدأ، والفولاذ الكربوني، والفولاذ الحامل، ومواد الحديد الزهر العقدي الخاص. يمكن استخدامها أيضًا في الطحن عالي السرعة والمهام الشاقة | |

| أكسيد الألومنيوم الزركونيا ZA (GA) | لون أبيض مائل للرمادي، صلابة عالية، مقاومة جيدة للتآكل | مناسب للطحن شديد التحمل، وطحن سبائك الفولاذ المقاوم للحرارة، وسبائك الفولاذ المصنوع من الكوبالت، والفولاذ الأوستنيتي المقاوم للصدأ | |

| أكسيد الألومنيوم الأسود بكالوريوس (GH) | لون أسود، وصلابة أقل من أكسيد الألومنيوم البني، وله صلابة معينة | مناسب للصقل وإزالة الصدأ والتلميع والتلميع | |

| أكسيد الألومنيوم النيوديميوم-النيوديميوم-براسيوديميوم NA(GP) | لون أبيض مائل للرمادي، صلابة أعلى من أكسيد الألومنيوم الأبيض، صلابة أقل من أكسيد الألومنيوم الأبيض | مناسب لطحن الحديد الزهر العقدي، والحديد الزهر عالي الفوسفور، والفولاذ المقاوم للصدأ، والفولاذ فائق الصلابة عالي السرعة | |

| قائم على الكربيد | كربيد السيليكون الأسود C(TH) | أسود مع بريق، وصلابة أعلى من أنواع الألومينا، وصلابة منخفضة، وموصلية حرارية جيدة، وشحذ ذاتي جيد، وحواف حادة | مناسب لطحن المواد الهشة ذات الصلابة والقوة المنخفضة، مثل الحديد الزهر والبرونز والنحاس الأصفر، ولطحن وتلميع وتقطيع الزجاج والسيراميك والجلود والمطاط والبلاستيك والأحجار الكريمة واليشم وغيرها. |

| كربيد السيليكون الأخضر GC (TL) | لون أخضر، صلابة تأتي في المرتبة الثانية بعد كربيد البورون والماس، صلابة منخفضة، حواف حادة، شحذ ذاتي جيد، غالي الثمن نسبيًا | يستخدم لمعالجة المواد الهشة عالية الصلابة. بالإضافة إلى نفس استخدامات كربيد السيليكون الأسود, تُستخدم بشكل أساسي لطحن حواف أدوات الكربيد، والخيوط الطحن، وهو مناسب أيضًا لقطع الأحجار الكريمة واليشم والمعادن الثمينة وأشباه الموصلات وصقلها | |

| كربيد البورون BC(TP) | لون أسود، صلابة في المرتبة الثانية بعد الماس، مقاومة جيدة للتآكل | مناسبة لأدوات الطحن والصقل وأدوات الكشط والمكونات الدقيقة المصنوعة من الكربيد والسيراميك والأحجار الكريمة | |

| كربيد السيليكون المكعب SC | اللون الأخضر الفاتح؛ هيكل بلوري مكعب، قوة أعلى من كربيد السيليكون الأسود، قدرة طحن قوية | طحن المواد القاسية واللزجة مثل الفولاذ المقاوم للصدأ؛ طحن أخاديد المحامل أو المحامل فائقة الصقل، إلخ. |

من الجدول 2، يمكن ملاحظة أنه بالنسبة لمواد الطحن ذات قوة الشد الأعلى، يجب اختيار المواد الكاشطة ذات الصلابة الأكبر من عائلة الألومينا. بالنسبة لمواد الطحن ذات قوة شد أقل، يجب اختيار المواد الكاشطة ذات الهشاشة الأكبر والصلابة الأعلى من عائلة الكربيد. يوضح الجدول 3 درجات أكسيد الألومنيوم البني، وأكسيد الألومنيوم الأبيض، والمواد الكاشطة من كربيد السيليكون.

الجدول 3 درجات أكسيد الألومنيوم البني، وأكسيد الألومنيوم الأبيض، ومواد الكشط كربيد السيليكون

(المرجع GB/T2478-2008، GB/T2479-2008، GB/T2480-2008)

| نوع المادة الكاشطة | التطبيق | الصف |

| أكسيد الألومنيوم البني | أدوات كشط السيراميك المربوطة بالسيراميك | A |

| أحزمة الصنفرة عالية السرعة (بما في ذلك ورق الصنفرة الصفيحي المعالج آلياً) | أ-ب1 | |

| ورق الصنفرة | أ-ب2 | |

| أدوات الكشط الملتصقة بالراتنج والمطاط | أ-ب | |

| السفع الرملي، التلميع | أ-س | |

| أكسيد الألومنيوم الأبيض | أدوات كشط السيراميك المربوطة بالسيراميك | واشنطن |

| الأدوات الكاشطة العضوية المترابطة | وا-ب | |

| المواد الكاشطة المغلفة | WA-P | |

| كربيد السيليكون الأسود | أدوات كشط السيراميك المترابطة، وأحزمة الصنفرة | C |

| الأدوات الكاشطة العضوية المترابطة | ج-ب | |

| مواد كشط مغلفة يدوية من نوع الصفيحة | ج-ب | |

| كربيد السيليكون الأخضر | أدوات كشط السيراميك المترابطة، وأحزمة الصنفرة | جي سي |

| الأدوات الكاشطة العضوية المترابطة | زاي-جيم-باء | |

| مواد كشط مغلفة يدوية من نوع الصفيحة | GC-P |

(2) حجم الحبيبات

يمثل حجم الحبيبات حجم الجسيمات الكاشطة. هناك طريقتان للتعبير عن حجم الحبيبات: طريقة الغربال وطريقة الترسيب الكهروضوئي أو طريقة مقياس حبيبات أنبوب الترسيب. يتم التعبير عن طريقة الغربال بحجم فتحات الشبكة.

تقاس الحبيبات الدقيقة بزمن الترسيب. وفقًا للمعيار GB/T2481.1-1998، تنقسم الحبيبات الكاشطة الخشنة إلى 26 درجة من F4 إلى F220، مع وجود أرقام أصغر تشير إلى حبيبات أكثر خشونة. وفقًا للمعيار GB/T 2481.2-2009، تنقسم الحبيبات الدقيقة إلى 13 درجة من F230 إلى F2000، مع وجود أرقام أكبر تشير إلى حبيبات أدق.

اعتبارات لاختيار حجم الحبيبات:

1) عند الحاجة إلى دقة معالجة عالية، اختر أحجام حبيبات أدق. الحبيبات الأدق تعني مشاركة المزيد من الجسيمات الكاشطة في القطع في وقت واحد، مما يترك علامات قطع أصغر على سطح العمل، مما يؤدي إلى جودة سطح أعلى.

2) عندما تكون منطقة التلامس بين الأداة الكاشطة وقطعة العمل كبيرة أو عندما يكون عمق الطحن كبيرًا، يجب اختيار أدوات كاشطة ذات حبيبات خشنة الحجم. وذلك لأن الأدوات ذات الحبيبات الخشنة أقل احتكاكًا بقطعة العمل وتولد حرارة أقل. على سبيل المثال، عند طحن الأسطح المسطحة، فإن استخدام الوجه النهائي لعجلة الطحن يتطلب حبيبات أكثر خشونة مقارنة باستخدام المحيط.

3) يجب أن يكون حجم الحبيبات للطحن الخشن أكثر خشونة من الطحن الناعم، مما يمكن أن يحسن كفاءة الإنتاج.

4) بالنسبة لعمليات القطع والطحن الأخدودي، يجب اختيار عجلات طحن ذات حجم حبيبات خشن، وبنية فضفاضة، وصلابة أعلى.

5) عند طحن المعادن اللينة أو معادن الدكتايل ، فإن سطح العجلة يكون مسدودًا بسهولة بالرقائق ، لذلك يجب اختيار عجلة ذات حبيبات خشنة. لطحن المواد عالية الصلابة، يجب اختيار حجم حبيبات خشن نسبيًا.

6) لطحن الشكل، للحفاظ على شكل العجلة بشكل أفضل، يجب اختيار حجم حبيبات أدق.

7) بالنسبة للطحن عالي السرعة، ولتحسين كفاءة الطحن، يجب أن يكون حجم الحبيبات أدق بدرجة أو درجتين من الطحن العادي. ويرجع ذلك إلى أنه مع الحبيبات الأدق، يوجد عدد أكبر من الجسيمات الكاشطة لكل وحدة مساحة عمل، وتتحمل كل حبة قوة أقل، مما يجعلها أقل عرضة للتبلل. يمكن رؤية نطاق استخدام أحجام الحبيبات المختلفة في الجدول 4.

الجدول 4 نطاق استخدام المواد الكاشطة ذات أحجام الحبيبات المختلفة

| أقل من F14 | يُستخدم للطحن الخشن أو الطحن الثقيل، وطحن الجلود، وطحن الأرضيات، والسفع الرملي، وإزالة الصدأ، إلخ. |

| F14 ~ F30 | يُستخدم لطحن سبائك الصلب، وإزالة الأزيز من الحديد الزهر، وقطع قضبان وأنابيب الصلب، وطحن الأسطح الخشنة، وطحن الرخام والمواد المقاومة للحرارة |

| F30 ~ F46 | تُستخدم للطحن الخشن للأجزاء الفولاذية المقواة والنحاس والكربيدات على المطاحن السطحية العامة، والمطاحن الأسطوانية، والمطاحن غير المركزية، ومطاحن الأدوات، إلخ. |

| F60 ~ F100 | يُستخدم للطحن الدقيق، وطحن حواف أدوات القطع المختلفة، وطحن الخيوط، والصقل الخشن، والشحذ، إلخ. |

| F100 ~ F220 | تُستخدم لطحن حافة أداة القطع، وطحن الخيوط، والطحن الدقيق، والطحن الناعم، والصقل الخشن، والشحذ، إلخ. |

| F150 ~ F1000 | تُستخدم للطحن الدقيق، والطحن الدقيق للخيوط، والطحن الدقيق للعتاد، والطحن الدقيق لأجزاء الأدوات الدقيقة، والطحن الدقيق لللف والشحذ الدقيق، إلخ. |

| فوق F1000 | يستخدم للطحن فائق الدقة والطحن المرآتي والطحن المرآتي والصقل والتلميع الدقيق، إلخ. |

(3) عامل الربط

الوظيفة الرئيسية لعامل الربط هي ربط الحبيبات الكاشطة معًا لتشكيل مواد كاشطة بأشكال وقوة محددة. ويوضح الجدول 5 رموز وخصائص ونطاقات استخدام عوامل الربط شائعة الاستخدام.

الجدول 5 الرموز والخصائص ونطاقات استخدام عوامل الربط الكاشطة الشائعة

| الاسم والرمز | الخصائص | نطاق التطبيق |

| الرابطة المزججة V(A) | مستقرة كيميائياً، ومقاومة للحرارة، ومقاومة للأحماض والقلويات، ومسامية عالية، وتآكل منخفض، وقوة عالية، واحتفاظ جيد بالشكل، وتستخدم على نطاق واسع يمكن للرابطة المزججة المحتوية على البورون، والقوة العالية، وعامل الربط المطلوب أقل، أن تزيد في المقابل من مسامية المادة الكاشطة | مناسب للطحن الداخلي، والطحن الخارجي، والطحن بدون مركز، والطحن السطحي، والطحن السطحي، والطحن على شكل خيط، وشحذ الأدوات، والشحذ، والصقل والتشطيب الفائق. مناسبة لطحن مختلف أنواع الفولاذ، والحديد الزهر، والمعادن غير الحديدية، والزجاج، والسيراميك، إلخ. مناسب لعجلات الطحن عالية المسامية |

| رابطة الراتنج B(S) | قوة ترابط عالية، لديها بعض المرونة، سهلة الاحتراق في درجات الحرارة العالية، جيدة الشحذ الذاتي، خصائص صقل جيدة، غير مقاومة للأحماض والقلويات يمكن إضافة الجرافيت أو مسحوق النحاس لصنع عجلات طحن موصلة | مناسبة للطحن الخشن، والقطع والطحن الحر، مثل عجلات الأقراص الرفيعة، والطحن عالي السرعة، والخدمة الشاقة، والطحن منخفض الخشونة السطحية، وإزالة الأزيز من المسبوكات والمطروقات، وعجلات الطحن الموصلة |

| رابطة الراتنج المقوى BF | رابطة راتنج مع شبكة ألياف زجاجية مضافة لزيادة قوة العجلة | مناسبة للعجلات عالية السرعة (مقابل = 60 ~ 80 م/ث)، وعجلات الأقراص الرفيعة، وطحن اللحامات أو القطع |

| رابطة مطاطية B(S) | قوة عالية، وأكثر مرونة من رابطة الراتنج، ومسامية أقل، وحبيبات كاشطة تسقط بسهولة بعد التبلّد. تشمل العيوب ضعف المقاومة للحرارة (150 درجة مئوية)، وعدم مقاومة الأحماض والقلويات، والرائحة أثناء الطحن | مناسبة للطحن الناعم، وعجلات الطحن المرآة، وعجلات الأقراص الرفيعة للغاية، وعجلات التلميع للمحامل، والشفرات، وأخاديد لقمة الحفر، وما إلى ذلك، وعجلات التوجيه للطحن بدون مركز |

| رابطة المغنسيت Mg(L) | قوة الترابط أقل من الرابطة المزججة، ولكن له خصائص شحذ ذاتي جيدة، ويولد حرارة أقل أثناء التشغيل، وبالتالي يوفر أحيانًا تأثيرات طحن أفضل في عمليات معينة من عوامل الترابط الأخرى. العيب هو أنه سهل التحلل المائي وغير مناسب للطحن الرطب | مناسب لطحن المواد ذات التوصيل الحراري الضعيف والطحن بمناطق تلامس كبيرة بين المادة الكاشطة وقطعة العمل مناسبة لشفرات شفرات الحلاقة الآمنة، وسكاكين قطع الورق، والأدوات الزراعية، ومعالجة الحبوب، ومعالجة الأرضيات والمواد الغروية، إلخ. سرعة العجلة عمومًا أقل من 20 م/ثانية |

(4) الصلابة

تشير صلابة المادة الكاشطة إلى درجة الصعوبة التي تنفصل بها الحبيبات الكاشطة على سطح المادة الكاشطة عن عامل الربط تحت تأثير قوى القطع. إذا كانت الحبيبات تنفصل بسهولة، فإن المادة الكاشطة ذات صلابة منخفضة، والعكس صحيح. من المهم عدم الخلط بين صلابة المادة الكاشطة وصلابة الحبيبات الكاشطة نفسها.

العامل الرئيسي الذي يؤثر على صلابة المادة الكاشطة هو كمية عامل الربط؛ حيث تؤدي زيادة عامل الربط إلى زيادة صلابة المادة الكاشطة. وبالإضافة إلى ذلك، في عملية تصنيع المادة الكاشطة، تؤثر كثافة التشكيل ودرجة حرارة الحرق والمدة على صلابة المادة الكاشطة.

المبدأ الأساسي لاختيار صلابة المادة الكاشطة هو ضمان الشحذ الذاتي المناسب للمادة الكاشطة أثناء عملية الطحن، وتجنب التآكل المفرط للمادة الكاشطة، وضمان عدم إنتاج درجات حرارة مفرطة أثناء الطحن.

1) عندما تكون صلابة قطعة العمل أعلى، يجب أن تكون صلابة المادة الكاشطة أقل، والعكس صحيح. هذا لأنه عندما تكون قطعة العمل صلبة، تتحمل الحبيبات الكاشطة ضغطًا أعلى أثناء الطحن ومن المرجح أن تصبح باهتة. يمكن أن يؤدي اختيار عجلة أكثر ليونة إلى تعزيز الشحذ الذاتي في الوقت المناسب والحفاظ على أداء الطحن للعجلة.

عندما تكون صلابة الشُّغْلَة أقل، فإن الحبيبات الكاشطة تصبح باهتة ببطء أكثر. لمنع انفصال الحبيبات قبل أن تصبح باهتة، يجب اختيار عجلة أكثر صلابة. ومع ذلك، عندما تكون صلابة الشُّغْلَة منخفضة ولكن صلابتها عالية، يمكن أن تسد البُرادة العجلة بسهولة، لذلك يجب اختيار عجلة ذات حبيبات أكثر خشونة وصلابة أقل.

2) بشكل عام ، يتم اختيار عجلات أكثر صلابة للطحن الخشن مقارنة بالطحن الناعم ؛ للطحن الداخلي ، حيث أن منطقة التلامس بين العجلة وقطعة العمل أكبر مما هي عليه في الطحن الخارجي ، مما قد يتسبب في تسخين قطعة العمل ، يجب اختيار عجلة أكثر ليونة. ومع ذلك ، عندما يكون قطر الثقب الداخلي صغيرًا ، تكون سرعة العجلة أقل ، وتكون العجلة ذات خصائص شحذ ذاتي جيدة ، يمكن اختيار عجلة أكثر صلابة قليلاً ؛ للطحن عالي السرعة ، نظرًا لأن العجلة لها خصائص شحذ ذاتي ضعيفة ، يجب أن تكون صلابة العجلة أقل من 1-2 درجة.

3) بالنسبة لطحن الشكل، للحفاظ على شكل العجلة، يجب اختيار عجلة أكثر صلابة؛ عند طحن الأسطح غير المتصلة، حيث أن الحبيبات الكاشطة عرضة للانفصال بسبب الصدم، يمكن اختيار عجلة أكثر صلابة.

4) بالنسبة للمواد ذات الموصلية الحرارية الضعيفة والمعرضة للاحتراق (مثل الأدوات الفولاذية عالية السرعة، والمحامل، والأجزاء رقيقة الجدران، وما إلى ذلك)، يجب اختيار عجلات أكثر ليونة.

5) عندما تكون منطقة التلامس بين العجلة وقطعة العمل كبيرة، يجب اختيار عجلة أكثر ليونة. على سبيل المثال، عند استخدام الوجه الطرفي للعجلة لطحن السطح، يجب أن تكون العجلة أكثر نعومة من استخدام القطر الخارجي للعجلة.

6) بالنسبة للطحن الناعم، حيث تكون جودة السطح العالية مطلوبة، يجب اختيار عجلة أكثر نعومة؛ أما بالنسبة للطحن منخفض الخشونة السطحية، فغالبًا ما يتم اختيار عجلات فائقة النعومة. يمكن الرجوع إلى اختيار نطاق الصلابة لطرق الطحن المختلفة في الجدول 6.

الجدول 6 اختيار نطاق الصلابة لطرق الطحن المختلفة

| 1 | 1-طحن أسطواني منتظم | |||||||||||||

| 2 | 2-طحن أسطواني بدون مركز | |||||||||||||

| 3 | 3-طحن 3 لفات الطحن | |||||||||||||

| 4 | 4-الطحن السطحي (المغزل الأفقي) | |||||||||||||

| 5 | 5-الطحن السطحي (المغزل العمودي) | |||||||||||||

| 6 | 6-الطحن الداخلي | |||||||||||||

| 7 | 7-طحن الأدوات 7-طحن الأدوات | |||||||||||||

| 8 | 8-طحن الخيط 8-طحن الخيط | |||||||||||||

| 9 | 9-طحن خشونة السطح المنخفضة | |||||||||||||

| 1 | 10-الطحن للخدمة الشاقة 10 - الطحن للخدمة الشاقة | |||||||||||||

| 1 | 11-التنغيم | |||||||||||||

| 1 | 12-طحن العلف 12-طحن العلف | |||||||||||||

| 1 | 13-طحن الطحن | |||||||||||||

| FGHJJKKLMNPQRSTY | ||||||||||||||

| لينة ↔ صلبة | ||||||||||||||

2. أدوات فائقة الكشط

تشير المواد الكاشطة الفائقة إلى المواد الكاشطة المصنوعة من الماس ونتريد البورون المكعب. ويشمل الماس الماس الطبيعي والماس الاصطناعي. الماس الطبيعي هو المادة الأكثر صلابة في الطبيعة، مع انخفاض إنتاجه وارتفاع سعره، لذلك يتم استخدام الماس الاصطناعي بشكل عام في كثير من الأحيان.

نيتريد البورون المكعب هو نيتريد البورون ذو التركيب البلوري المكعب، وصيغته الجزيئية BN. ويشبه هيكله البلوري الماس، مع صلابة أقل بقليل من الماس، تتراوح بين 72000 و98000 HV. وحتى الآن، لم يتم اكتشاف نيتريد البورون المكعب الطبيعي، ويتم إنتاجه حالياً بشكل مصطنع.

(1) خصائص المواد الكاشطة الماسية الاصطناعية

- يمكن معالجة مختلف المواد عالية الصلابة وعالية الهشاشة مثل الكربيدات والسيراميك والزجاج البصري ومواد أشباه الموصلات وما إلى ذلك.

- تتميز حبيبات الماس الكاشطة بحواف حادة، وقدرة طحن قوية، وعمر طويل، وقوة طحن صغيرة، فقط 1/4 إلى 1/5 من كربيد السيليكون الأخضر، وهو أمر مفيد لتحسين دقة الشُّغْلَة وتقليل خشونة السطح.

- تتميز عجلات الطحن الماسية بدرجات حرارة طحن منخفضة، والتي يمكن أن تمنع احتراق السطح والتشقق والتغيرات الهيكلية في قطعة العمل.

- تتمتع عجلات الطحن الماسية بعمر طويل، وتآكل منخفض، وتوفر ساعات العمل، كما أنها اقتصادية في الاستخدام.

- مقاومة منخفضة نسبيًا للحرارة (700 ~ 800 درجة مئوية)، مما يفقده القدرة على القطع في درجات حرارة القطع العالية. بالإضافة إلى ذلك، فإن الماس لديه تقارب قوي مع عناصر الحديد، مما يسبب تآكلًا كيميائيًا، وهو غير مناسب بشكل عام لطحن المواد الحديدية.

(2) خصائص المواد الكاشطة من نيتريد البورون المكعب (CBN)

إلى جانب استخدامها في صنع أدوات القطع، فإن أكبر مجال لتطبيق مواد CBN هو إنتاج مواد كاشطة CBN، المستخدمة في عمليات الطحن والشحذ عالية السرعة وعالية الكفاءة. يمكن أن يؤدي ذلك إلى تحسين كفاءة الطحن بشكل كبير، وتعزيز دقة الطحن والجودة بمستوى واحد.

1) ثبات حراري جيد.

درجة حرارة مقاومته للحرارة أعلى من 1200 درجة مئوية، مع خمول كيميائي قوي، ولا يتفاعل بسهولة كيميائيًا مع العناصر الحديدية. ولذلك، فهو مناسب لمعالجة الأجزاء الفولاذية الصلبة والصلبة (مثل الفولاذ فائق الصلابة عالي السرعة)، وكذلك المواد ذات الصلابة العالية والتوصيل الحراري المنخفض في درجات الحرارة العالية.

2) مقاومة جيدة للتآكل.

على سبيل المثال، عند طحن سبائك الفولاذ المصنوعة من الفولاذ، يكون عمرها الافتراضي أعلى من 100 مرة من عجلات الأكسيد الالمونيوم العادية، مما يساعد على تحقيق المعالجة الآلية.

3) كفاءة إنتاج عالية.

عند معالجة مواد مثل السبائك الصلبة، تتفوق عجلات الماس على عجلات نيتريد البورون المكعبة. ومع ذلك، عند معالجة سبائك الفولاذ مثل الفولاذ عالي السرعة والفولاذ المقاوم للحرارة والفولاذ الكاشط، يكون معدل إزالة المعادن 10 أضعاف معدل إزالة المعادن لعجلات الماس و60-100 ضعف معدل إزالة المعادن لعجلات الأكسيد الياقوتي الأبيض.

4) جودة طحن جيدة.

دقة الأبعاد لقطعة الشغل المطحونة عالية، وقيمة خشونة السطح منخفضة، وهي ليست عرضة للحروق والشقوق. الإجهاد السطحي المتبقي أصغر من إجهاد عجلات الأكسيد الالمونيوم.

5) تكلفة معالجة منخفضة.

على الرغم من أن عجلات نيتريد البورون المكعبة باهظة الثمن، إلا أنها تتمتع بمزايا مثل كفاءة المعالجة العالية، وجودة السطح الجيدة، والعمر الطويل، وسهولة التحكم في دقة الأبعاد، وانخفاض معدل الخردة، مما يؤدي إلى انخفاض التكاليف الإجمالية.

وتتمثل الخصائص المشتركة بين المادتين الكاشطتين فائقتي الصلابة في الصلابة العالية والتوصيل الحراري الجيد والحواف الحادة، ولكن لكل منهما خصائصه الخاصة. يتميز الماس بثبات حراري ضعيف وينتشر ليشكل كربيدات مع معادن مثل الحديد والكروم والفاناديوم والفاناديوم والتنغستن والموليبدينوم والتيتانيوم في درجات الحرارة العالية، مما يسرع من تآكل الكشط. ولذلك، فإنه غير مناسب لطحن المعادن الحديدية ولكن يمكنه طحن مختلف سبائك الحديد الزهر، حيث إن الكربون في الحديد الزهر مشبع ولا يحدث أي انتشار آخر.

على سبيل المثال، عند طحن الأجزاء المصبوبة من سبائك الألومنيوم والسيليكون، يمكن تحقيق جودة سطح معالجة أعلى وفوائد اقتصادية. يمكن زيادة عمر المواد الكاشطة الماسية بحوالي 40% مع الطحن الرطب مقارنة بالطحن الجاف، لذلك يجب استخدام الطحن الرطب قدر الإمكان.

نيتريد البورون المكعب مناسب لطحن المواد الحديدية ويستخدم بشكل شائع لطحن أعمدة الكرنك، وأعمدة الكامات، والثقوب الداخلية، والتروس، والمواد التي يصعب التعامل معها، والأسطح. يمكن أن يحقق طحنًا عالي السرعة وطحنًا بمعدل تغذية مرتفع، مما ينتج عنه قيم خشونة سطح منخفضة دون احتراق، ويمكنه الحصول على دقة أعلى مع تحسين كفاءة الطحن.

تتمتع عجلات CBN بعمر افتراضي طويل وأداء طحن جيد، مما يوفر الوقت الإضافي لاستبدال العجلة، والتضميد، وتعديل الماكينة، وفحص قطعة العمل. أثناء الطحن، يتم استخدام مستحلبات الضغط الشديد أو سوائل الطحن عالية السرعة بشكل عام للتبريد. يوضح الجدول 7 مقارنة نطاقات استخدام المادتين الكاشطتين فائقتي الصلابة.

الجدول 7 نطاقات الاستخدام لاثنين من المواد الكاشطة فائقة الصلابة

| مادة الشغل | نيتريد البورون المكعب | الماس | ||

| الطحن الرطب | الطحن الجاف | الطحن الرطب | الطحن الجاف | |

| أنواع مختلفة من الفولاذ عالي السرعة | √ | √ | × | × |

| سبيكة فولاذ الأدوات | √ | √ | × | × |

| فولاذ مقاوم للصدأ، فولاذ مقاوم للحرارة | √ | √ | √ | × |

| فولاذ كروم | √ | √ | × | × |

| الفولاذ الكاشطة | × | √ | √ | × |

| حديد مصبوب | × | √ | √ | × |

| الكربيد | × | × | √ | √ |

| الزجاج والسيراميك وأشباه الموصلات | × | × | √ | √ |

| المعادن غير الحديدية | × | × | √ | √ |

ملاحظة: √-ينطبق، ×-لا ينطبق.

3. المواد الكاشطة المغلفة

المواد الكاشطة المطلية هي مواد كاشطة مصنوعة عن طريق لصق حبيبات الكشط على مادة دعم مرنة بمادة لاصقة، والمعروفة باسم "ورق الصنفرة وقماش الصنفرة". وتشمل هذه المنتجات حاليًا في الصين بشكل أساسي: قماش الصنفرة وورق الصنفرة وأحزمة الصنفرة وأقراص الصنفرة وعجلات الرفرف وأكمام الصنفرة.

خصائص المواد الكاشطة المطلية هي سهولة الاستخدام، والمعدات البسيطة، والتشغيل الآمن؛ دورة إنتاج قصيرة للمواد الكاشطة، والسعر المنخفض. مع إدخال أحزمة الصنفرة الورقية وأقراص الطحن الورقية الفولاذية، أصبح نطاق تطبيق المواد الكاشطة المطلية أوسع.

(1) تصنيف المواد الكاشطة المغلفة وخصائصها

1) تصنيف المواد الكاشطة المغلفة

يظهر تصنيف المواد الكاشطة المغلفة في الجدول 8.

الجدول 8 تصنيف المواد الكاشطة المغلفة

| الاسم | النوع |

| قماش رملي | قماش رملي مقاوم للماء |

| عجلة الرفرف | |

| لف قماش رملي ملفوف | |

| ورق الصنفرة | ورق صنفرة مقاوم للماء |

| ورق الصنفرة | |

| لفة ورق الصنفرة | |

| ورق الصنفرة المعدني | |

| حزام الصنفرة | حزام صنفرة مقاوم للماء |

| حزام صنفرة قماشي | |

| حزام صنفرة الورق المقاوم للماء | |

| حزام الصنفرة الورقي | |

| حزام صنفرة خلفي مركب | |

| حزام صنفرة سلس | |

| سير صنفرة مفصل | |

| حزام الصنفرة المتداخل | |

| حزام صنفرة متماثل | |

| قرص صنفرة | قرص سنفرة مترابط |

| غلاف الصنفرة | جلبة صنفرة أسطوانية |

| جلبة صنفرة مخروطية الشكل | |

| عجلة الرفرف | عجلة رفرف محزومة |

| عجلة رفرف الظرف |

2) حجم حصى المواد الكاشطة المغلفة

يحدد GB/9258.2-2008 حجم حبيبات الحبيبات الكاشطة الخشنة للمواد الكاشطة المغلفة، ويحدد GB/T9258.3-2000 حجم حبيبات الحبيبات الكاشطة الدقيقة للمواد الكاشطة المغلفة.

ينقسم حجم حصى الحبيبات الكاشطة الخشنة إلى 20 رقم حصى: p12، p14، p16، p16، p20، p24، p24، p30، p36، p36، p40، p40، p50، p60، p60، p70، p70، p80، p100، p120، p120، p150، p180، p220.

ينقسم حجم حصى المساحيق الكاشطة الدقيقة إلى 13 رقم حصى: p240، p240، p280، p320، p320، p360، p400، p500، p600، p800، p800، p1000، p1200، p1500، p2000، p2500.

3) المواد اللاصقة للمواد الكاشطة المغلفة

المواد اللاصقة للمواد الكاشطة المغلفة هي في الأساس مواد سائلة تستخدم لربط الحبيبات الكاشطة والمواد الداعمة. وترد أنواع ورموز المواد اللاصقة للمواد الكاشطة المغلفة في الجدول 9؛ ويبين الجدول 10 أداء ونطاق استخدام مختلف المواد اللاصقة للمواد الكاشطة المغلفة.

الجدول 9 أنواع المواد اللاصقة ورموزها

| الاسم | صمغ حيواني لاصق لاصق | مادة لاصقة شبه راتينج | مادة لاصقة راتنج كاملة | مادة لاصقة مقاومة للماء |

| الرمز (طبقة أساس/طبقة أساس/طبقة طبقة أساس) | ز/ج | ص/ج | ر/ر | الفسفور الأبيض |

الجدول 10 الأداء ونطاق الاستخدام لمختلف المواد اللاصقة للمواد الكاشطة المغلفة

| الفئة | اسم الموثق | الأداء | النطاق المطبق |

| غراء الحيوانات G/G | إخفاء الغراء | أداء التصاق جيد، وقوة منخفضة، وقابلية للذوبان في الماء، وسهولة التأثر بالرطوبة، وتأثر الثبات بالبيئة، وضعف مقاومة الحرارة، وهشاشة، ولكنها غير مكلفة | يمكن استخدامها في الطحن الجاف والزيتي بقوة قطع منخفضة، ومناسبة لصنفرة المنتجات الخشبية، ومعالجة المنتجات غير المعدنية، وطحن وتلميع النحاس والرصاص والمعادن الأخرى |

| الجيلاتين | |||

| غراء العظام | |||

| راتنج كامل الراتنج R/R | راتنج الألكيد | قوة التصاق أعلى، ومقاوم للماء والحرارة، ويمكن تخزينه لفترة أطول، ومناسب للطحن الجاف والرطب، ولكنه قابل للذوبان في المحاليل العضوية، وتكلفة أعلى | مناسب للطحن الشاق، والمواد التي يصعب طحنها، وطحن وتلميع تشكيل المعادن المعقدة السطحية |

| الراتنج الأميني | |||

| ورنيش ورق الصنفرة المقاوم للماء | |||

| شبه راتينج ص/ج | راتنج اليوريا فورمالدهايد اليوريا إخفاء الغراء الجيلاتين | الغراء الأساسي هو غراء حيواني، يتمتع بمرونة جيدة، ومقاومة جيدة للتآكل، ومقاومة للحرارة، وليس مقاومًا للماء ولكنه مقاوم للرطوبة، وأداء التصاق أفضل من الغراء الحيواني، وسهل التصنيع، وتكلفة أقل، ويستخدم بشكل عام للطحن الجاف | مناسب للطحن الجاف أو الطحن بالزيت، والطحن بالحمل المتوسط، ومعالجة الأسطح التشكيلية. تم استخدام هذا النوع من الموثق على نطاق واسع في طحن حزام الصنفرة |

4) مواد الدعم

تشير مواد الدعم إلى حاملة المواد الكاشطة والمواد الحاملة في المواد الكاشطة المغلفة، والتي تستخدم بشكل عام مواد ليفية ناعمة تتطلب قوة شد عالية واستطالة منخفضة ومقاومة جيدة للماء. وترد مواد الدعم واستخدامات المواد الكاشطة المغلفة في الجدول 11؛ وترد تصنيفات ورموز مواد الدعم في الجدول 12.

الجدول 11 المواد الداعمة واستخدامات المواد الكاشطة المغلفة

| فئة مواد الدعم | المواد | الاستخدامات |

| دعامة قماشية | التويل الخشن والناعم، والنسيج القطني الخشن، والنسيج العادي، والقماش، إلخ. | الصنفرة الجافة، ورق الصنفرة المقاوم للماء، أحزمة الصنفرة، إلخ. |

| دعامة الورق | ورق الكرافت، وورق الكرافت المقاوم للماء، وورق الألياف المفلكنة، إلخ. | الصنفرة الجافة، وورق الصنفرة المقاوم للماء، وأقراص الألياف المفلكنة، إلخ. |

| دعامة من الألياف المفلكنة | دعامة مصنوعة من ورق الألياف المفلكن. ملاحظة: ورق الألياف المفلكن هو مادة متجانسة مصنوعة بمعالجة السليلوز بكبريتات مركزة أو أكسيد الزنك لتغيير الخصائص الفيزيائية للألياف | أحزمة الصنفرة، وورق الألياف المفلكنة عالية السرعة، وأقراص الطحن، إلخ. |

| دعامة مركبة | دعامة مصنوعة من القماش والورق المركب، مع قماش شبكي أو ورق من الألياف المفلكنة بين طبقتين من الورق | أحزمة الصنفرة |

الجدول 12 تصنيفات ورموز مواد الدعم

| النوع | مادة كاشطة مدعومة بالقماش | ورق الصنفرة | ورق صنفرة مقاوم للماء | ||||||||||

| قماش خفيف | قماش متوسط الحجم | قماش ثقيل | الورقة S | رول ر | الورقة S | رول ر | |||||||

| كثافة السطح/ج-م-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| الكود | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) مواد كاشطة مدعومة بالقماش، وأقراص ورق الصنفرة، وعجلات الرفرف، وأكمام الصنفرة

1) قماش الصنفرة الجاف

يُستخدم قماش الصنفرة الجاف بشكل عام في الصنفرة الجافة اليدوية أو منخفضة السرعة ومنخفضة الضغط. عند استخدام سوائل القطع القائمة على الزيت، يمكن تحسين الكفاءة وجودة المعالجة. بعد التعرّض للرطوبة، يمكن تجفيف قماش الصنفرة الجاف قليلاً عند درجة حرارة 60-80 درجة مئوية؛ قد يؤدي التجفيف المفرط إلى التكسر.

يتم إنتاج قماش الصنفرة الجاف عمومًا في شكل صفائح (الرمز S) وشكل لفات (الرمز R)؛ وبناءً على كثافة السطح، يتم تقسيمه إلى أنواع خفيفة (L) ومتوسطة (M) وثقيلة (H). القماش الخفيف مناسب لمعالجة الأخشاب والجلود والمطاط وغيرها، بينما القماش الثقيل مناسب لمعالجة المعادن.

2) ورق صنفرة مقاوم للماء

يجب نقعه في ماء بدرجة حرارة 40 درجة مئوية لمدة 10 دقائق تقريباً قبل الاستخدام، واستخدامه بعد تليينه. اختيار الحبيبات: P80-P150 للطحن الخشن، وP180-P280 للطحن الناعم، وP320 وما فوق للطحن الدقيق. المادتان الكاشطتان الأكثر استخدامًا لورق الصنفرة المقاوم للماء هما الرمل الزجاجي (رمز GL) والعقيق (رمز G).

وضع العلامات ورق صنفرة S G/G C230×280 A P80

3) أقراص الألياف المفلكنة

تُصنع أقراص الألياف المفلكنة عن طريق لصق المواد الكاشطة على سطح ورق الألياف المفلكنة عالية الجودة باستخدام راتينج صناعي عالي القوة مقاوم للحرارة كمادة رابطة لتشكيل أقراص دائرية رفيعة. يمكن تركيب أقراص الألياف المفلكنة على ماكينات محمولة باليد للطحن والتلميع، وتستخدم لإزالة الصدأ، والتلميع، وعمليات الطحن الجاف الأخرى على المواد المعدنية أو غير المعدنية. إنها سهلة التشغيل وذات كفاءة عالية ومتعددة الاستخدامات وآمنة وموثوقة. سرعة العمل القصوى لأقراص الألياف المفلكنة هي 80 م/ث.

4) عجلات الرفرف الكاشطة

العجلات ذات الرفرف هي أدوات كاشطة على شكل عجلة أو قرص على شكل عجلة أو قرص تم تشكيلها عن طريق توزيع المواد الكاشطة الشبيهة بالصفائح المدعومة بالقماش بالتساوي شعاعيًا من المحور.

تتميز العجلات الكاشطة ذات الرفرف الكاشطة بكفاءة معالجة عالية نسبيًا وتستخدم على نطاق واسع للطحن والتلميع. إنها فعالة في صقل المعادن غير الحديدية ومنتجات الفولاذ المقاوم للصدأ، وكذلك لإنهاء الأسطح المشكلة للأدوات الكاشطة. عجلات الرفرف ذات الوجه النهائي مناسبة لتلميع وتشطيب المساحات الكبيرة. عجلات الرفرف مريحة في الاستخدام ويمكن استخدامها مع الأدوات الكهربائية والهوائية، وكذلك المخارط وآلات الحفر وغيرها من الأدوات الآلية.

سرعة التشغيل القصوى للعجلات ذات الرفرف: 35 م/ث أو 50 م/ث للعجلات ذات الرفرف المثبتة على عمود الدوران والعجلات ذات الرفرف المثبتة على ظرف، و80 م/ث للعجلات ذات الرفرف على شكل كوب.

5) أكمام الصنفرة الأسطوانية

أكمام الصنفرة الأسطوانية، والمعروفة أيضًا باسم أكمام الصنفرة المدعمة بالقماش (الرمز S)، هي أدوات كاشطة أسطوانية مصنوعة عن طريق لصق المواد الكاشطة على القماش أو المواد الداعمة الورقية. تتشابه استخداماتها مع عجلات الرفرف وهي أكثر ملاءمة لتلميع المحامل الكبيرة، مع كفاءة أعلى. تنقسم أكمام الصنفرة إلى أكمام صنفرة أسطوانية مدعومة بالقماش (رمز SC) وأكمام صنفرة أسطوانية مدعومة بالورق (رمز SP).

(3) أحزمة الصنفرة

أحزمة الصنفرة عبارة عن مواد كاشطة مغلفة على شكل حلقة، وتنقسم إلى أحزمة لا نهاية لها وأحزمة مفصلية. وقد تم استبدال الأحزمة اللامتناهية تدريجيًا بالأحزمة المفصلية بسبب القيود المفروضة على عمليات تصنيع المواد الداعمة ومعدلات الإنتاج المنخفضة. في الوقت الحالي، في معايير أحزمة الصنفرة المحلية والدولية، تشير أحزمة الصنفرة في الواقع إلى الأحزمة المفصلية.

يعد الطحن بأحزمة الصنفرة نوعًا جديدًا من عمليات الطحن التي تطورت على مدار 30 عامًا لتصبح تقنية معالجة كاملة نسبيًا وقائمة بذاتها. أحزمة الصنفرة هي الجيل الثاني من المنتجات الكاشطة المغلفة. طحن حزام الصنفرة هو طريقة معالجة مستمرة عالية الكفاءة يتم إجراؤها على معدات محددة، مع مجموعة واسعة من التطبيقات، ومن ثم تسمى تقنية "الطحن الشامل".

1) تصنيف أحزمة الصنفرة

هناك أنواع عديدة من سيور الصنفرة. حسب الشكل، هناك أحزمة لولبية وأحزمة حلقية؛ حسب مادة الدعم، هناك أحزمة قماشية، وأحزمة ورقية، وأحزمة دعم مركبة؛ حسب المادة الرابطة هناك أحزمة صمغ حيواني، وأحزمة شبه راتينج، وأحزمة راتينج كاملة؛ حسب سطح العمل، هناك أحزمة كثيفة الحبيبات وأحزمة متفرقة الحبيبات وأحزمة فائقة الطلاء. يوضح الجدول 13 أنواع أحزمة الصنفرة وخصائصها.

الجدول 13 أنواع أحزمة الصنفرة وخصائصها

| نوع الحزام | مواد الدعم | قوة الشد/كيلو باسكال | الاستطالة عند حمل 600 نيوتن (%) |

| حزام من القماش | قماش هـ | ≥32 | ≤3.0 |

| قماش M | ≥20 | ≤4.5 | |

| قماش L | ≥15 | ≤5.0 | |

| الحزام الورقي | ورق من النوع C | ≥8.4 | - |

| ورق من النوع E | ≥24 | ≤1.5 | |

| حزام متعدد المفاصل | ورق من النوع E | ≥8 | - |

| حزام الدعم المركب | دعامة مركبة | ≥32 | ≤1.0 |

| حزام الدعم المركب متعدد المفاصل | دعامة مركبة | ≥13 | ≤3.0 |

2) اختيار حزام الصنفرة الحبيبي

يعتمد اختيار حصى حزام الصنفرة بشكل أساسي على ظروف المعالجة ومتطلبات خشونة السطح لقطعة العمل. يظهر النطاق القابل للتطبيق وخشونة السطح القابلة للتحقيق في الجدول 14.

الجدول 14 النطاق المطبق وخشونة السطح القابلة للتطبيق والخشونة السطحية القابلة للتحقيق لحبيبات حزام الصنفرة

| حجم الحبيبات | نطاق المعالجة القابل للتطبيق | خشونة السطح القابلة للتحقيق Ra/ميكرومتر |

| P16~P24 | الطحن الخشن للحديد الزهر، والأجزاء الملحومة، وإزالة الأزيز، إلخ. | - |

| P30~P40 | الطحن الخشن للدوائر الداخلية والدوائر الخارجية والمستويات والأسطح المنحنية | >32 |

| P50~P120 | الطحن شبه النهائي والطحن النهائي للدوائر الداخلية والدوائر الخارجية والمستويات والأسطح المنحنية | 1.6~0.8 |

| P150~ P240 | الطحن الدقيق، الطحن الجانبي | 0.8~0.2 |

| P280~P1200 | الطحن الناعم، والطحن فائق النعومة، والطحن فائق النعومة، والتشطيب بالمرآة، إلخ. | أقل من 0.2 |

3) اختيار مادة لاصقة حزام الصنفرة

يوضح الجدولان 9 و10 أنواع وخصائص ونطاقات المواد اللاصقة لأحزمة الصنفرة اللاصقة وخصائصها ونطاقاتها القابلة للتطبيق.

وبالإضافة إلى ذلك، فإن بعض أحزمة الصنفرة لها متطلبات خاصة، حيث يتم وضع طبقة إضافية من المادة اللاصقة فائقة الطلاء فوق طبقة الراتنج.

① طلاء لاصق مضاد للكهرباء الساكنة.

تُستخدم بشكل أساسي في معالجة المنتجات الخشبية والبلاستيكية، والتي يمكن أن تمنع التصاق غبار القطع الناتج عن الكهرباء الساكنة الناتجة عن الاحتكاك بين الجزء الخلفي من حزام الصنفرة والدعامة، وهو أمر مفيد لسلامة الإنتاج.

② مادة لاصقة فائقة الطلاء مضادة للانسداد.

إنه طلاء من الراتنج يتكون بشكل أساسي من الصابون المعدني، والذي يمكن أن يمنع بشكل فعال انسداد سطح حزام الصنفرة، وبالتالي تحسين كفاءة الطحن وعمر الحزام.

③ مادة لاصقة فائقة التحلل مضادة للأكسدة.

يتكون من مواد بوليمر مرنة ومواد نشطة مقاومة للأكسدة والتحلل. له تأثير تبريد أثناء المعالجة، مما يحسن بشكل فعال من عمر حزام الصنفرة وجودة السطح المعالج.

4) اختيار المادة الداعمة لحزام الصنفرة

يعتمد اختيار مادة دعم حزام الصنفرة بشكل أساسي على متطلبات الاستخدام. بالنسبة لأحمال المعالجة العالية والسرعات العالية، تتطلب مادة الدعم قوة أعلى واستطالة أقل. بشكل عام، يتم اختيار الأقمشة القطنية والكتانية أو أقمشة النايلون وألياف البوليستر كمواد دعم. غالبًا ما تستخدم أحزمة الصنفرة الشائعة درجات وزن مختلفة من المنسوجات والمواد الورقية بناءً على كثافة النسيج وأحجام الحبيبات المختلفة.

تتميز أحزمة الصنفرة المدعومة بالورق بأنها أكثر سلاسة وتساويًا من الأحزمة المدعومة بالقماش، ولكن قدرتها على تحمل الأحمال أقل. تجمع مواد الدعم المركّبة بين مزايا كليهما وهي مناسبة للطحن الثقيل. هناك نوعان من مواد الدعم المركب: أحدهما هو إضافة طبقة من القماش الشبكي بين طبقتين من الورق؛ والآخر هو إضافة طبقة من القماش فوق دعامة الورق.