تصنيف وخصائص لحام المقاومة وخصائصه

تصنيف طرق اللحام

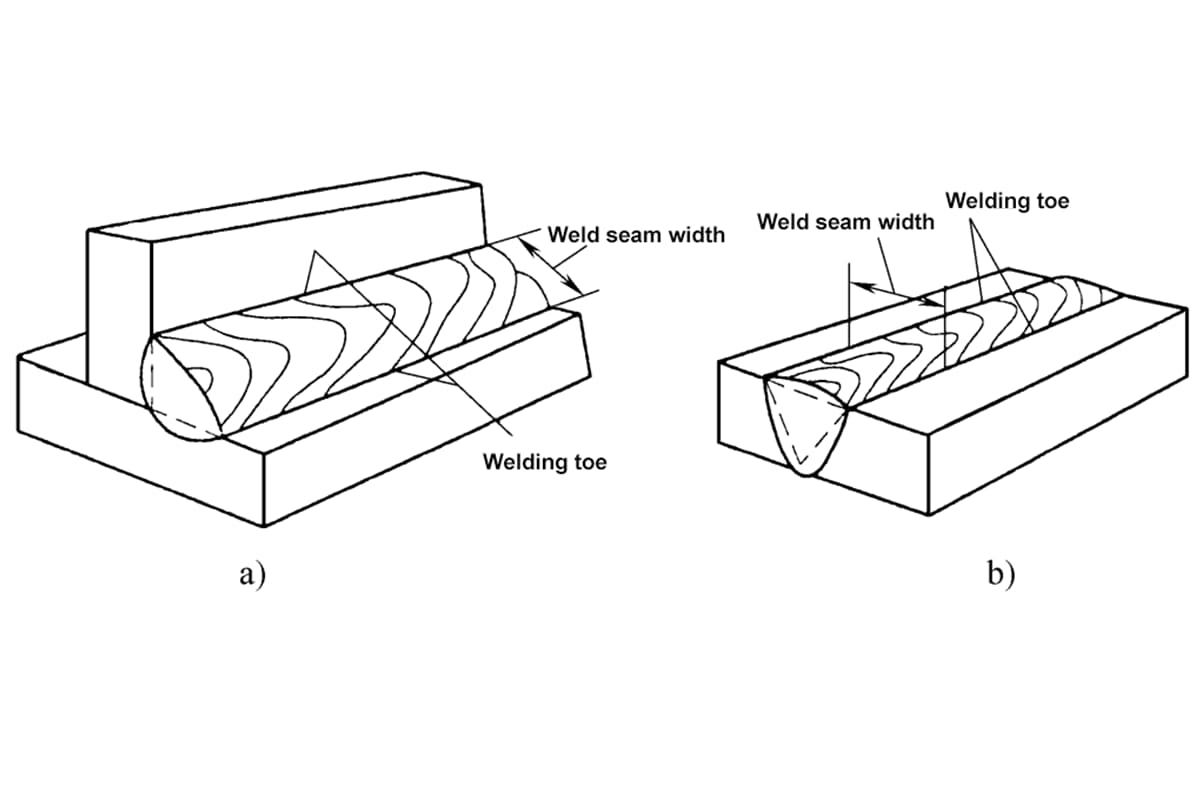

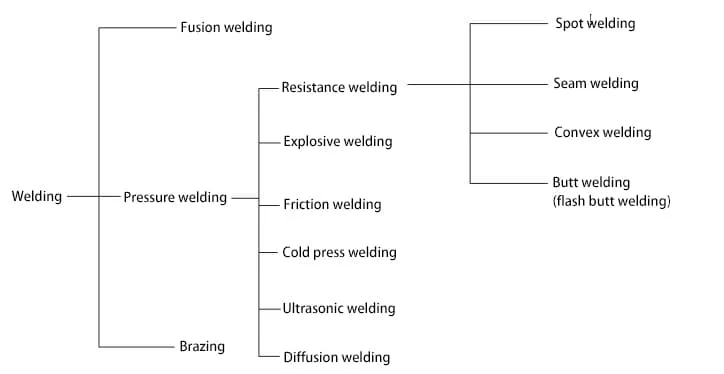

مصنفة حسب طرق اللحام, اللحام الموضعي هو نوع من اللحام بالمقاومة ويندرج ضمن فئة اللحام بالضغط، كما هو موضح في الشكل 1-1.

تصنيف طرق اللحام

مزايا اللحام بالمقاومة:

1) الحرارة مركزة، ووقت التسخين قصير، وتشوه اللحام صغير.

2) العملية المعدنية بسيطة نسبيًا.

3) يمكن أن يتكيف مع لحام أنواع متعددة من الأنواع المتشابهة وغير المتشابهة المعادن.

4) العملية بسيطة وسهلة الميكنة والأتمتة.

5) إنتاجية اللحام عالية، والتكاليف منخفضة.

6) بيئة العمل جيدة، مع الحد الأدنى من التلوث.

العيوب:

1) الاستثمار المبدئي في المعدات مرتفع، والمعدات معقدة، وموظفو الصيانة يحتاجون إلى خبرة فنية عالية.

2) تتطلب سعة طاقة كبيرة، وغالبًا ما تكون أحادية الطور، مما قد يؤدي إلى شبكة طاقة غير متوازنة.

3) تفتقر إلى طرق اختبار غير متلفة بسيطة وعملية.

نظرة عامة على تطبيق اللحام بالمقاومة في إنتاج السيارات.

في إنتاج مكونات السيارات، تُستخدم على نطاق واسع عمليات لحام مختلفة مثل اللحام النقطي واللحام النقطي واللحام النقطي الإسقاطي ولحام التماس واللحام التناكبي الوامض. على سبيل المثال، يتم استخدام اللحام النقطي في اللحام النقطي لهيكل السيارات، واللحام النقطي لقوس تجميع العارضة المتقاطعة، ولحام إسقاط قطعة توازن عمود الإدارة ولحام التماس خزان وقود السيارات، واللحام التناكبي المستمر لحام وميض اللحام المستمر لحافات عجلات السيارات.

يعتبر اللحام النقطي، على وجه الخصوص، طريقة ربط عالية السرعة وفعالة من حيث التكلفة ومناسبة للوصلات اللولبية والوصلات التي لا تتطلب إحكامًا للغاز، وكذلك للمكونات رقيقة الجدران بسماكة أقل من 4 مم التي يتم إنتاجها عن طريق الختم أو الدرفلة، مما يتطلب أن يكون المعدن ذا مرونة جيدة.

سيركز هذا الكتاب على تطبيق روبوتات اللحام النقطي والأنظمة في إنتاج السيارات (انظر الفيديو المصاحب على قرص مدمج - (11) عرض أداء المعدات في شركات تصنيع الروبوتات).

المبدأ الأساسي للحام الموضعي

عملية تشكيل كتلة اللحام في اللحام الموضعي

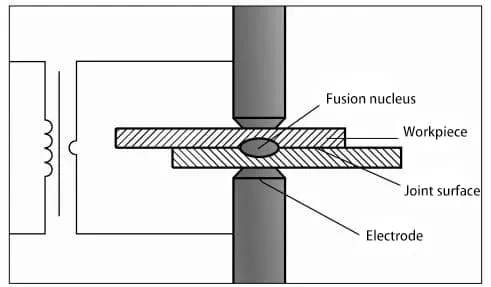

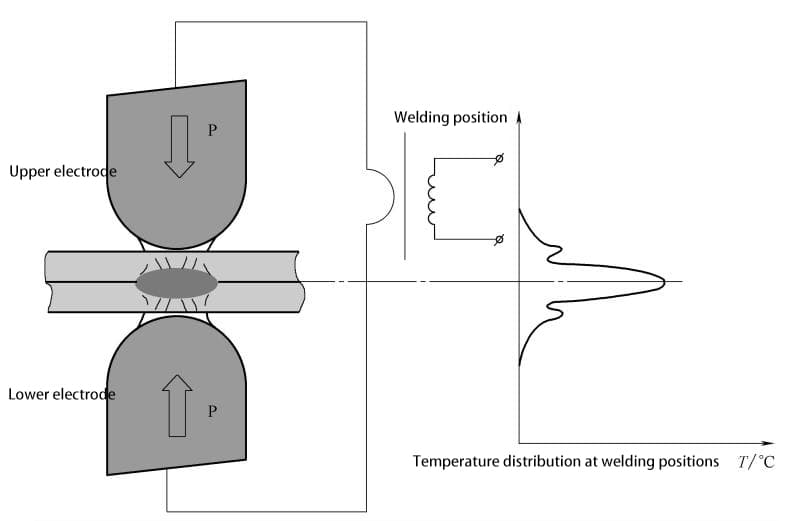

اللحام النقطي بالمقاومة، الذي يُعرف اختصارًا باسم RSW، هو طريقة لحام يتم فيها ربط قطع العمل المجمعة في وصلات حضنية وضغطها بين قطبين كهربائيين، باستخدام التسخين بالمقاومة لصهر المعدن الأساسي وتشكيل نقطة اللحام، كما هو موضح في الشكل 1-2.

أثناء اللحام النقطي، وبسبب المقاومة العالية عند نقطة التلامس بين قطعتي العمل، تتولد كمية كبيرة من حرارة المقاومة عند نقطة التلامس عند تمرير تيار كهربائي كبير بما فيه الكفاية عبر اللوحين. يؤدي ذلك بسرعة إلى تسخين المعدن في المنطقة المركزية الأكثر سخونة إلى حالة بلاستيكية عالية أو منصهرة، مما يشكل كتلة لحام سائلة على شكل عدسة.

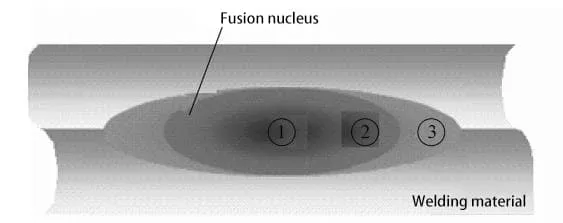

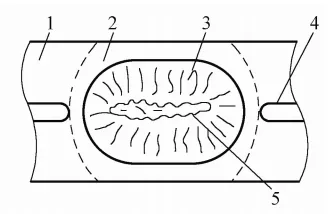

تنخفض درجة حرارة المنطقة المنصهرة تدريجيًا من الداخل إلى الخارج. بعد قطع الطاقة، يتم الحفاظ على الضغط أو زيادته للسماح لكتلة اللحام بالتصلب والتبلور تحت الضغط، مما يشكل نقطة لحام كثيفة الهيكل، كما هو موضح في الشكل 1-3.

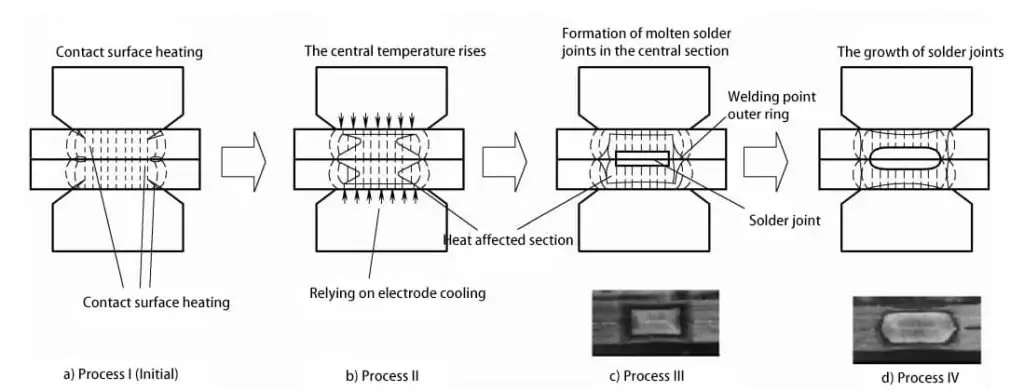

عند نقطة التلامس بين القطب الكهربائي وقطعة الشغل، يتم توصيل الحرارة المتولدة بعيدًا عن طريق التوصيل الحراري الجيد للأقطاب الكهربائية النحاسية (أو سبائك النحاس) وماء التبريد، مما يؤدي إلى ارتفاع محدود في درجة الحرارة ومنع الالتصاق. يوضح الشكل 1-4 عملية تشكيل نقطة اللحام في اللحام النقطي.

1 - قطعة الشغل 2 - منطقة البلاستيك 3 - الكتلة الصلبة 4 - فجوة الصفيحة 5 - سطح الربط

الشكل 1-3: رسم تخطيطي لنمو كتل اللحام الموضعي والمقطع العرضي

باختصار، العنصران الأساسيان في اللحام الموضعي هما مصدر الحرارة الداخلي والضغط الخارجي.

يمكن تلخيص عملية اللحام الموضعي في أربع مراحل مترابطة: في المرحلة الأولى، يتم ضغط قطع العمل مسبقًا بين الأقطاب الكهربائية؛ وفي المرحلة الثانية، يتم تسخين منطقة اللحام إلى درجة حرارة معينة بعد تطبيق التيار؛ وفي المرحلة الثالثة، يشكل الجزء المركزي كتلة اللحام؛ وفي المرحلة الرابعة، يبرد اللحام ويتبلور تحت ضغط الأقطاب الكهربائية، مكونًا نقطة اللحام.

أثناء اللحام النقطي، وبسبب الضغط المطبق بواسطة أقطاب كهربائية ذات قطر معين، تتشوه قطعة العمل، ويتشكل مسار تيار فقط في منطقة اللحام المتقاربة، مما يؤدي إلى كثافة تيار عالية للغاية. لذلك، يرتبط الضغط المطبق بصلابة قطعة العمل.

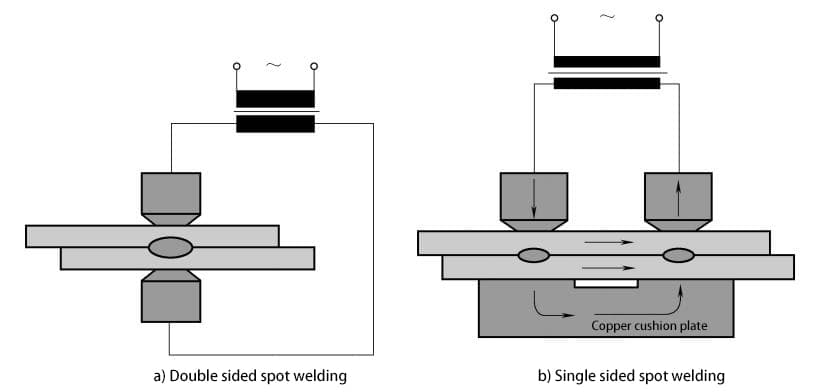

وفقًا لاتجاه تدفق التيار عبر قطعة العمل، ينقسم اللحام النقطي عمومًا إلى فئتين: اللحام النقطي على الوجهين واللحام النقطي أحادي الجانب. في اللحام النقطي على الوجهين، يوجد القطبان على جانبي قطعة العمل، ويمر التيار عبر جانبي قطعة العمل لتشكيل نقطة اللحام، وهي طريقة لحام شائعة الاستخدام لروبوتات اللحام النقطي، كما هو موضح في الشكل 1-5.

ينطوي اللحام النقطي أحادي الجانب على وضع القطبين على جانب واحد من الشُّغْلَة ويتم استخدامه عندما يكون من الصعب على القطبين الاقتراب من الشُّغْلَة من كلا الجانبين، أو عندما تكون هناك حاجة إلى إحداث فجوة ضحلة على جانب واحد من الشُّغْلَة.

مصدر الحرارة والعوامل المؤثرة على التسخين في اللحام النقطي

(1) مصدر الحرارة في اللحام الموضعي

مصدر الحرارة في اللحام النقطي بالمقاومة هو حرارة المقاومة، وفقًا لقانون جول، Q=I2Rt (حيث Q هي الحرارة المتولدة بالجول، وI هي تيار اللحام بالأمبير، وR هي المقاومة بالأوم، و t هي زمن اللحام بالثواني).

إن تيار اللحام والمقاومة بين القطبين ووقت اللحام هي العوامل الرئيسية الثلاثة التي تحدد توليد الحرارة (مصدر الحرارة الداخلي) في اللحام النقطي، حيث يتم استخدام معظم الحرارة لتشكيل كتلة اللحام.

يرتبط تيار اللحام المطلوب ووقت اللحام المطلوب بتكوين كتلة لحام محددة؛ إذا كان وقت اللحام قصيرًا جدًا، سيزداد تيار اللحام المطلوب أثناء اللحام النقطي، كما هو موضح في الشكل 1-6.

(2) التوازن الحراري وتبديد الحرارة

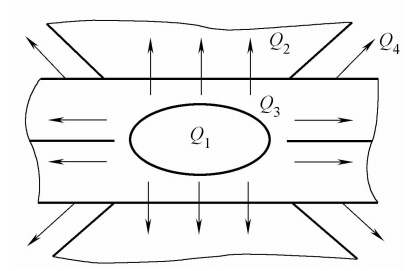

أثناء اللحام النقطي، لا يُستخدم سوى جزء صغير من الحرارة المتولدة لتشكيل كتلة اللحام، بينما يُفقد جزء أكبر من خلال التوصيل والإشعاع إلى المواد المجاورة، كما هو موضح في الشكل 1-7.

ملاحظة: س1 هي مدخلات الحرارة لتكوين البركة المنصهرة في منطقة اللحام الساخنة؛ Q2 هو فقدان الحرارة من خلال التوصيل الحراري عبر القطب؛ Q3 هو فقدان الحرارة من خلال التوصيل الحراري في المعدن المحيط بمنطقة اللحام؛ Q4 هو فقدان الحرارة من خلال الحمل الحراري والإشعاع إلى وسط الهواء المحيط.

معادلة التوازن الحراري هي Q (الحرارة الكلية) = Q1 + Q2 + Q3 + Q4حيث تكون الحرارة الفعالة Q1 يعتمد على الخواص الحرارية للمعدن وكمية المعدن المنصهر، بغض النظر عن ظروف اللحام، مع قيمة مرجعية Q1≈10% ~ 30%p3tq.

بالنسبة للمعادن ذات المقاومة النوعية المنخفضة والتوصيل الحراري الجيد (الألومنيوم وسبائك النحاس، إلخ)، Q1 يأخذ الحد الأدنى؛ بالنسبة للمعادن ذات المقاومة العالية والموصلية الحرارية الضعيفة (الفولاذ المقاوم للصدأ، والسبائك ذات درجة الحرارة العالية، إلخ)، فإن Q1 يأخذ الحد الأعلى.

تشمل الحرارة المفقودة بشكل أساسي الحرارة التي يتم إجراؤها عبر الأقطاب (Q2≈30%P3T~50%TQ)، الحرارة التي يتم إجراؤها عبر قطعة العمل (Q3≈20%Q)، والحرارة المشعة في الغلاف الجوي (Q4، حوالي 5% من الحرارة الكلية). تنعكس خصائص اللحام الموضعي بشكل رئيسي في الجوانب الثلاثة التالية:

1) تسخين سريع ومركّز.

2) يعد التبديد الفعال للحرارة في منطقة اللحام أمرًا بالغ الأهمية لتحقيق توزيع معقول لدرجة الحرارة.

3) ترتبط عملية التسخين ارتباطًا وثيقًا بالخصائص الحرارية للمعدن الذي يتم لحامه.

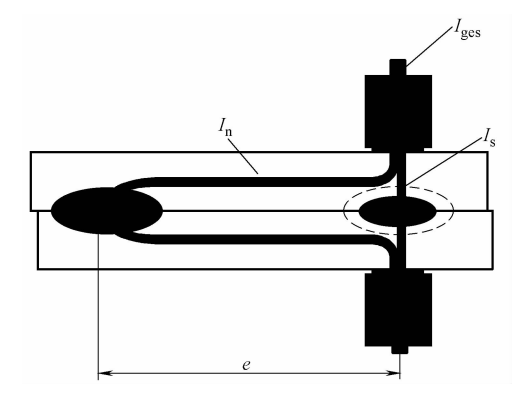

ظاهرة تحويل التيار في اللحام الموضعي

أثناء اللحام النقطي الفعلي، يتدفق جزء صغير من التيار عبر نقاط اللحام المحيطة به، مشكلاً مساراً للتيار ويتبدد في المعدن المحيط. يوضح الشكل 1-8 ظاهرة تحويل التيار أثناء اللحام النقطي في الشكل 1-8.

ملحوظة: Is=Iges-In حيث Is هو تيار اللحام، وIges هو إجمالي تيار القطب، و In هو تيار التحويل.

كلما كانت المسافة الموضعية أصغر، وكلما كانت اللوحة أكثر سمكًا، وكلما كانت الموصلية الكهربائية للمادة أفضل، كلما كان التحويل أكثر حدة. يمكن أن يؤدي التحويل الشديد إلى فقدان الطاقة وصعوبات في ضمان جودة اللحام.

بالإضافة إلى ذلك، تؤثر حالة سطح قطعة العمل بشكل كبير على التحويل. عندما تكون المعالجة السطحية رديئة، تزيد بقع الزيت وأغشية الأكسيد من مقاومة التلامس، مما يؤدي إلى زيادة المقاومة الكلية لمنطقة اللحام وانخفاض نسبي في مقاومة التحويل، وبالتالي زيادة التحويل.

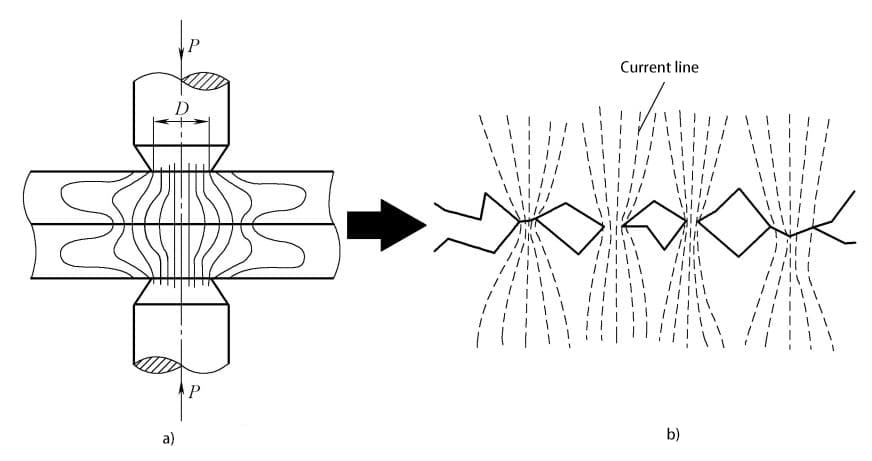

وينجم تكوين مقاومة التلامس عن الخشونة الدقيقة لسطح اللحام ووجود طبقات موصلة رديئة. ويوضح الشكل 1-9 توزيع خطوط التيار أثناء اللحام النقطي وحالة التيار المار عبر نقاط التلامس لقطع العمل.

أ) توزيع خطوط التيار أثناء اللحام الموضعي

ب) حالة مرور التيار عبر نقاط التلامس بين قطع العمل

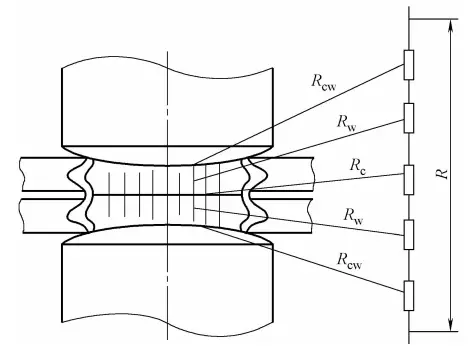

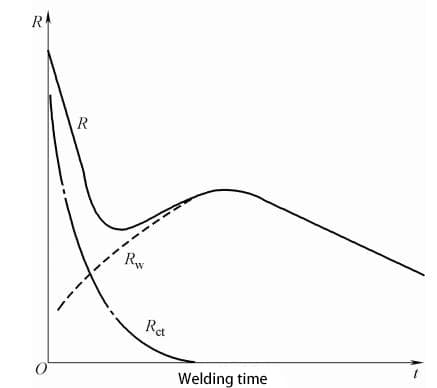

أثناء اللحام النقطي، توجد ثلاثة أنواع من المقاومة في منطقة اللحام، وتختلف المقاومة R بين القطبين باختلاف المقاومة طرق اللحام، كما هو موضح في الشكل 1-10.

ملاحظة: R تمثل R المقاومة الكلية لمنطقة اللحام؛ R تمثل المقاومة الداخلية لقطعة الشغل؛ R تمثل مقاومة التلامس بين قطع العمل؛ R تمثل مقاومة التلامس بين القطب الكهربائي وقطعة العمل.

تتكون المقاومة الكلية R في منطقة اللحام الموضعي من المقاومة الداخلية Rw للجزأين الملحومين، فإن مقاومة التلامس Rc بين الجزأين الملحومين، ومقاومة التلامس Rج و بين القطب الكهربائي وقطعة العمل، أي R=2Rw+Rc+2Rج و. طرق حساب قيم المقاومة لكل جزء هي كما يلي:

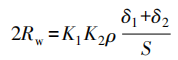

1) المقاومة الداخلية للأجزاء الملحومة (R)w): ترتبط المقاومة الناتجة عن التيار المار عبر الأجزاء الملحومة بمقاومة الأجزاء نفسها. ومعادلة حساب هذه المقاومة هي:

حيث:

- ρ = المقاومة النوعية للمعدن في منطقة اللحام

- δ1، δ2 = سُمك الجزأين الملحومين (مم)

- S = المقابلة لمساحة تلامس القطب (مم2)

- K1 = المعامل الناتج عن تأثير الحافة الذي يتسبب في تمدد مجال التيار، ويتراوح بين 0.82 و0.84

- K2 = المعامل الناتج عن التأثير الالتفافي الذي يتسبب في تمدد المجال الحالي، ويتراوح من 0.8 إلى 0.9؛ ويتم اختيار قيمة أقل للمواصفات الصلبة، وقيمة أعلى للمواصفات اللينة.

نظرًا لأن ρ يزداد بشكل عام مع زيادة درجة الحرارة، فكلما زاد وقت التسخين، زادت المقاومة، مما يؤدي إلى توليد المزيد من الحرارة وزيادة المساهمة في تشكيل اللحام.

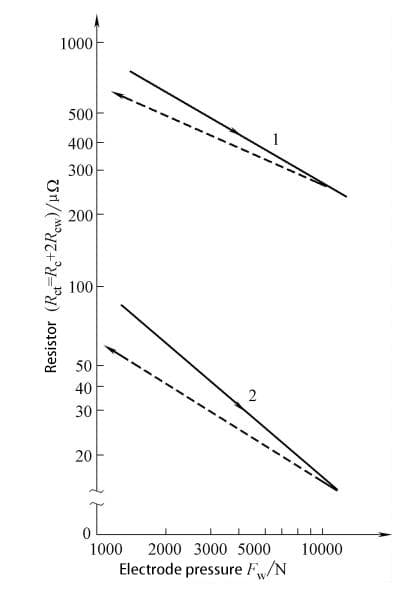

2) مقاومة التلامس (Rc+2Rج و): مقاومة التلامس هي مقاومة إضافية، وعادةً ما تشير إلى قيمة المقاومة التي يتم قياسها عند سطح التلامس (سطح تلامس الجزء الملحوم - الجزء الملحوم، سطح تلامس الجزء الملحوم - القطب) تحت ضغط قطب اللحام النقطي.

العوامل الرئيسية التي تؤثر على مقاومة التلامس هي حالة السطح وضغط القطب. تكون مقاومة التلامس عند درجة حرارة تسخين 600 درجة مئوية للصلب و350 درجة مئوية للألومنيوم قريبة من الصفر.

مقاومة التلامس بين الأجزاء الملحومة (Rc)، ومقاومة التلامس بين القطب وقطعة العمل (Rج و)، المقاومة الداخلية للجزأين الملحومين (Rw)، فإن تحويل التيار أثناء اللحام النقطي، وتيار اللحام، وزمن التنشيط، وضغط القطب الكهربائي، كلها عوامل لها تأثير كبير على التسخين أثناء اللحام النقطي.

يظهر منحنى التباين للمقاومة الداخلية لقطعة العمل أثناء عملية اللحام في الشكل 1-11.

ملاحظة: صw تمثل المقاومة الكامنة في قطعة العمل؛ ويمثل Rct مقاومة التلامس (Rقيراط=Rc+2Rج و) ؛ R تمثل المقاومة الكلية لمنطقة اللحام (R=Rw+Rقيراط).

يوضح الشكل 1-12 العلاقة بين مقاومة التلامس وضغط القطب في الشكل 1-12.

ملاحظة: سمك اللوح 1 مم؛ 1 يمثل الفولاذ منخفض الكربون؛ 2 يمثل سبائك الألومنيوم.

قطب اللحام الموضعي

وظائف أقطاب اللحام الموضعي

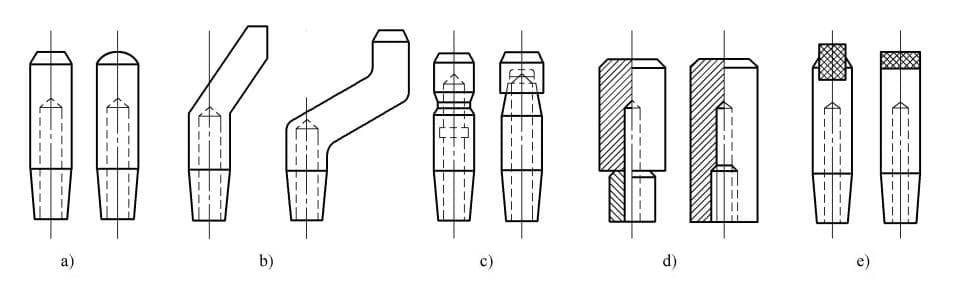

يُعد قطب اللحام النقطي مكونًا حاسمًا لضمان جودة اللحام النقطي. وتشمل وظائفه الأساسية توصيل التيار الكهربائي إلى قطعة العمل، ونقل الضغط إلى قطعة العمل، وتبديد الحرارة بسرعة من منطقة اللحام. تظهر الأشكال الشائعة لأقطاب اللحام النقطي في الشكل 1-13.

أ) قطب كهربائي مستقيم قياسي (ب) قطب كهربائي مثني (ج) قطب كهربائي مثني (د) قطب كهربائي ملولب (ه) قطب كهربائي مركب

متطلبات مواد القطب الكهربائي

استنادًا إلى الوظائف المذكورة أعلاه للقطب الكهربائي، يجب أن تتمتع المواد المستخدمة في تصنيع القطب الكهربائي بتوصيل كهربائي عالٍ بما فيه الكفاية وموصلية حرارية وصلابة عالية في درجات الحرارة العالية.

يجب أن يتمتع هيكل القطب الكهربائي بالقوة والصلابة الكافية، فضلاً عن ظروف التبريد الكافية. بالإضافة إلى ذلك، يجب أن تكون مقاومة التلامس بين القطب وقطعة العمل منخفضة بما فيه الكفاية لمنع ذوبان سطح قطعة العمل أو حدوث تآكل بين القطب وسطح قطعة العمل.

مواد الأقطاب الكهربائية الشائعة

ووفقًا لأحكام معيار صناعة الطيران HB5420 1989 الصادر عن وزارة صناعة الطيران والفضاء الصينية، يتم تصنيف مواد القطب الكهربائي إلى أربع فئات، مع ثلاث فئات شائعة الاستخدام.

(1) مواد الفئة 1 هي مواد عالية التوصيل الكهربائي ومتوسطة الصلابة من النحاس وسبائك النحاس، والتي تحقق متطلبات صلابتها في المقام الأول من خلال العمل على البارد. وهي مناسبة لتصنيع أقطاب كهربائية للحام الألومنيوم وسبائك الألومنيوم ويمكن استخدامها أيضًا في لحام ألواح الصلب المطلي بالنقاط، على الرغم من أن أداءها ليس جيدًا مثل أداء سبائك الفئة 2.

تُستخدم سبائك الفئة 1 أيضًا بشكل شائع لتصنيع المكونات الموصلة غير المجهدة أو منخفضة الإجهاد. ومن بين الفئات الثلاث للسبائك، يُظهر نحاس الكروم-النيوبيوم ونحاس الكروم-النيوبيوم ونحاس الكروم-الزركونيوم ونحاس النيوبيوم ونحاس الكوبالت-الكروم-السيليكون أداءً فائقًا وقد استُخدمت على نطاق واسع. ويشار إلى درجات كل منها باسم DJ70 وDJ85 وDJ100، كما هو موضح في الجدول 1-1.

الجدول 1-1: خواص المواد الشائعة

| الأسماء | الأصناف | خواص المواد | |||

| الصلابة | التوصيل الكهربائي /(MS/m) | درجة حرارة التليين /℃ | |||

| إتش في 30 كجم | HRB | ||||

| لا يقل عن | |||||

| نحاس الكروم | قضبان مسحوبة على البارد | 85 | 53 | 56 | 150 |

| الكروم الزركونيوم الزركونيوم النحاس | قضبان مطروقة | 90 | 53 | 45 | 250 |

| كوبالت كروم الكوبالت سيليكون النحاس السيليكون | قضبان مسحوبة على البارد | 183 | 90 | 26 | 600 |

بالإضافة إلى ذلك، هناك مادة تلبيد مركب من التنجستن والنحاس، وهي مناسبة للحالات ذات الحرارة العالية أو أوقات اللحام الطويلة أو التبريد غير الكافي أو الضغط العالي.

ويُستخدم في الأقطاب الكهربائية المعقدة للحام النحاسي النقطي للصفائح النحاسية، أو الأقطاب الكهربائية المدمجة للحام الإسقاط، أو أقطاب اللحام المتقاطع السلكي. مع زيادة محتوى التنغستن تزداد قوة المادة وصلابتها، ولكن تنخفض الموصلية الكهربائية والتوصيل الحراري.

2) تتميز الفئة الثانية من المواد بتوصيل كهربائي وصلابة أعلى مقارنةً بالفئة الأولى من السبائك. ويمكن لهذه السبائك تحقيق متطلبات الأداء من خلال مزيج من الشغل على البارد والمعالجة الحرارية. ومقارنةً بالفئة الأولى من السبائك، تتمتع هذه السبائك بأداء ميكانيكي أعلى، وموصلية كهربائية معتدلة، ومقاومة قوية للتشوه تحت ضغط معتدل.

ولذلك، فهي أكثر مواد الأقطاب الكهربائية استخدامًا وتستخدم على نطاق واسع في لحام الفولاذ منخفض الكربون والفولاذ منخفض السبائك والفولاذ المقاوم للصدأ والسبائك عالية الحرارة وسبائك النحاس منخفضة التوصيل والفولاذ المطلي. كما أن سبائك الفئة 2 مناسبة أيضًا لتصنيع الأعمدة والمشابك والألواح وحوامل الأقطاب الكهربائية ومختلف المكونات الموصلة في ماكينات اللحام بالمقاومة.

3) تتميز الفئة الثالثة من المواد بموصلية كهربائية أقل من الفئتين الأولى والثانية، وصلابة أعلى من سبائك الفئة 2. ويمكن أن تحقق هذه السبائك متطلبات أدائها من خلال المعالجة الحرارية أو مزيج من الشغل على البارد والمعالجة الحرارية. وتتمتع هذه السبائك بأداء ميكانيكي أعلى، ومقاومة جيدة للتآكل، ودرجة حرارة تليين عالية، وموصلية كهربائية أقل.

ولذلك، فهي مناسبة لمواد اللحام الموضعي ذات المقاومة العالية ودرجة الحرارة والقوة العالية، مثل نحاس الزركونيوم والكروم. تتمتع هذه المعادن بموصلية كهربائية جيدة، وموصلية حرارية، وصلابة عالية، ومقاومة للتآكل، ومقاومة للكسر، ودرجة حرارة تليين عالية. عند لحام الأقطاب الكهربائية، تتميز هذه الأقطاب بالحد الأدنى من التآكل، وسرعات لحام سريعة، وتكاليف لحام إجمالية منخفضة.

مع احتياجات الإنتاج الصناعي، وضع اللحام بالمقاومة متطلبات أعلى على مواد الأقطاب الكهربائية من حيث القوة ونقطة التليين والتوصيل الكهربائي في عمليات الإنتاج عالية السرعة وعالية الوتيرة. وقد حظيت المواد المركبة القائمة على النحاس المقوى بالجسيمات (المعروفة أيضًا باسم النحاس المقوى بالتشتت) بالاهتمام كنوع جديد من مواد الأقطاب الكهربائية وتستخدم على نطاق واسع.

وينطوي ذلك على إضافة أو استخدام تدابير عملية محددة لإنتاج جسيمات دقيقة ومشتتة من المرحلة الثانية في مصفوفة نحاسية ذات ثبات حراري جيد. يمكن لهذه الجسيمات أن تعيق حركة الخلع، مما يحسن من قوة المادة في درجة حرارة الغرفة، وفي الوقت نفسه تمنع إعادة التبلور، وبالتالي تعزز قوتها في درجات الحرارة العالية، مثل الأل2O3-النحاس وTiB2-مواد النحاس المركب.

يظهر في الجدول 1-2 تركيب وخصائص مواد أقطاب اللحام النحاسية المقاومة للتشتت المقواة بالنحاس النموذجية في الجدول 1-2.

الجدول 1-2 تركيب وأداء مواد أقطاب اللحام الكهربائية النحاسية المقاومة للتشتت النموذجية المقواة بالتشتت

| الكسر الكتلي لتشتت المواد (الكتلة %) | قوة الشد /MPa | الاستطالة (%) | التوصيل الكهربائي (% IACS) | النطاق المطبق |

| نحاس - 0.38 أل2O3 | 490 | 5 | 84 | مناسبة لتصنيع السيارات، مع عمر افتراضي يتراوح بين 4 إلى 10 أضعاف عمر أقطاب اللحام النحاسية النحاسية المصنوعة من الكروم. |

| نحاس - 0.94 أل2O3 | 503 | 7 | 83 | |

| النحاس-0.16-الزئبق-0.26-أل2O3 | 434 | 8 | 88 | |

| النحاس-0.16-الزئبق-0.94أل2O3 | 538 | 5 | 76 |

هيكل أقطاب اللحام الموضعي

يمكن تقسيم هيكل أقطاب اللحام الموضعي إلى خمسة أنواع: الأقطاب المستقيمة القياسية، والأقطاب الكهربائية المثنية وأقطاب اللحام الموضعي والأقطاب الكهربائية ذات الغطاء والأقطاب الكهربائية الملولبة والأقطاب الكهربائية المركبة.

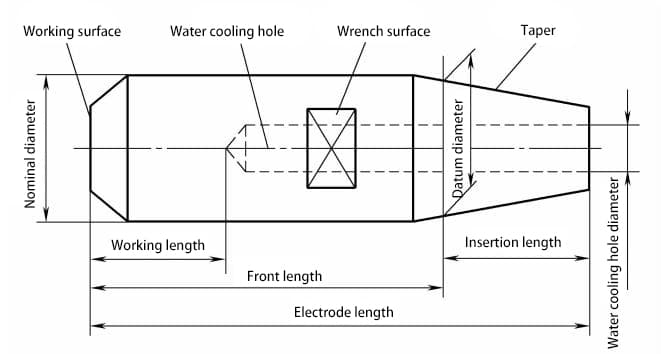

تتكون أقطاب اللحام النقطي من أربعة أجزاء: الطرف والجسم والذيل وفتحة ماء التبريد. القطب المستقيم القياسي هو أكثر أنواع الأقطاب الكهربائية استخداماً في اللحام النقطي، وأسماء أجزاء القطب الكهربائي موضحة في الشكل 1-14.

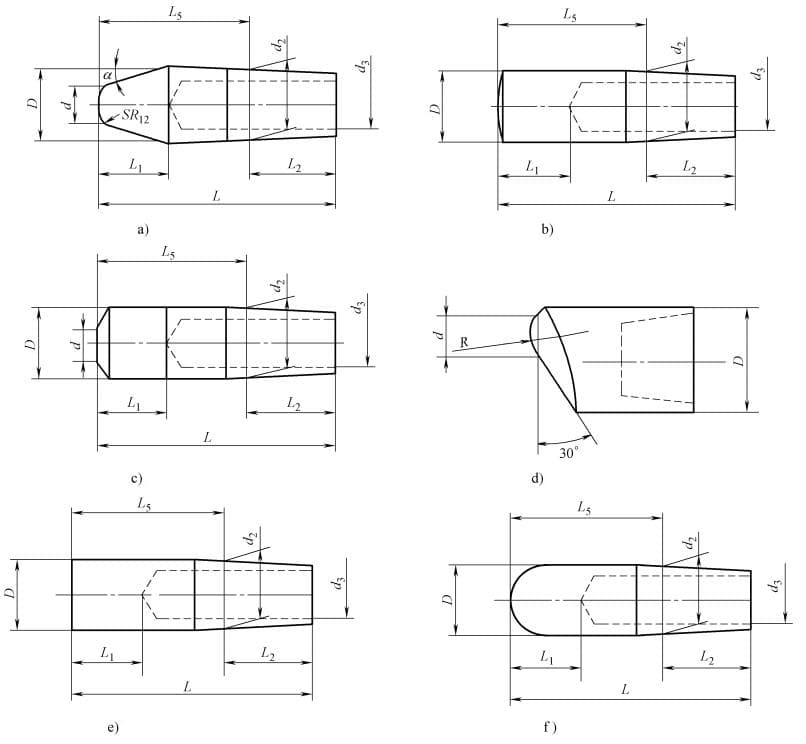

وفقًا لأسطح العمل المختلفة لأقطاب اللحام النقطي، هناك ستة أنواع من التسميات والأشكال للأقطاب الكهربائية القياسية (أي الأقطاب الكهربائية المستقيمة)، كما هو موضح في الشكل 1-15.

أ) قطب كهربائي مدبب (الرمز J)

ب) قطب كهربائي كروي (الرمز H)

ج) قطب كهربائي مخروطي الشكل (الرمز Y)

د) قطب كهربائي على شكل إسفين الإزاحة (الرمز EF)

ه) قطب كهربائي مسطح (الرمز M)

و) القطب الكهربائي ذو الغطاء الكروي (الرمز Q)

يلامس طرف القطب مباشرةً سطح الشُّغْلَة ذات درجة الحرارة العالية ويتحمل بشكل متكرر درجات الحرارة والضغوط العالية أثناء إنتاج اللحام. لذلك، فإن الالتصاق والسبائك والتشوه هي الاعتبارات الرئيسية في تصميم القطب الكهربائي.

البارامترات الرئيسية لأقطاب اللحام الموضعي

1) المعلمات الفيزيائية الرئيسية: صلابة أكبر من 75 HRB، وموصلية كهربائية أكبر من 75% IACS، ودرجة حرارة تليين 550 درجة مئوية، كما هو موضح في الجدول 1-3.

2) التركيب الكيميائي الرئيسي كما هو موضح في الجدول 1-4.

الجدول 1-3: المعلمات الفيزيائية الرئيسية

| الكثافة (جم/سم3) | قوة الشد (نيوتن/مم²) | الصلابة HV | الاستطالة (%) | التوصيل الكهربي (20 درجة مئوية) IACS (%) | الموصلية الحرارية (20 درجة مئوية) (وات/م كلفن) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

الجدول 1-4: التركيب الكيميائي الرئيسي

| الاسم | آل | المغنيسيوم | كر | Zr | في | سي | P | إجمالي الشوائب |

| الكروم الزركونيوم الزركونيوم النحاس | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

متطلبات الجودة لأقطاب اللحام الموضعي

1) الموصلية الكهربائية مقيسة باستخدام مقياس توصيل التيار الدوامي، بحيث يكون متوسط ثلاث نقاط أكبر من أو يساوي 44 MS/m.

2) صلابة تقاس باستخدام معايير صلابة Rockwell، بحيث يكون متوسط ثلاث نقاط أكبر من أو يساوي 78 HRB.

3) في تجربة درجة حرارة التليين، بعد الحفاظ على درجة حرارة الفرن عند 550 درجة مئوية لمدة ساعتين، يجب ألا يؤدي التبريد في الماء إلى انخفاض الصلابة بأكثر من 15%.

تستخدم أقطاب اللحام بالمقاومة عمومًا مزيجًا من المعالجة الحرارية والشغل على البارد لضمان الأداء. ينتج عن هذا النهج الخصائص الميكانيكية والفيزيائية المثلى. يُستخدم نحاس الزركونيوم الزركونيوم الكروم كقطب لحام مقاوم للأغراض العامة، وذلك في المقام الأول للحام النقطي أو لحام اللحام بالدرزات من الفولاذ منخفض الكربون وألواح الفولاذ المطلي.

ويمكن استخدامه أيضًا كحاملات أقطاب كهربائية وأعمدة ومواد تبطين عند لحام الفولاذ منخفض الكربون، أو كقوالب كبيرة وتركيبات لماكينات اللحام بالإسقاط وأقطاب كهربائية للفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة.