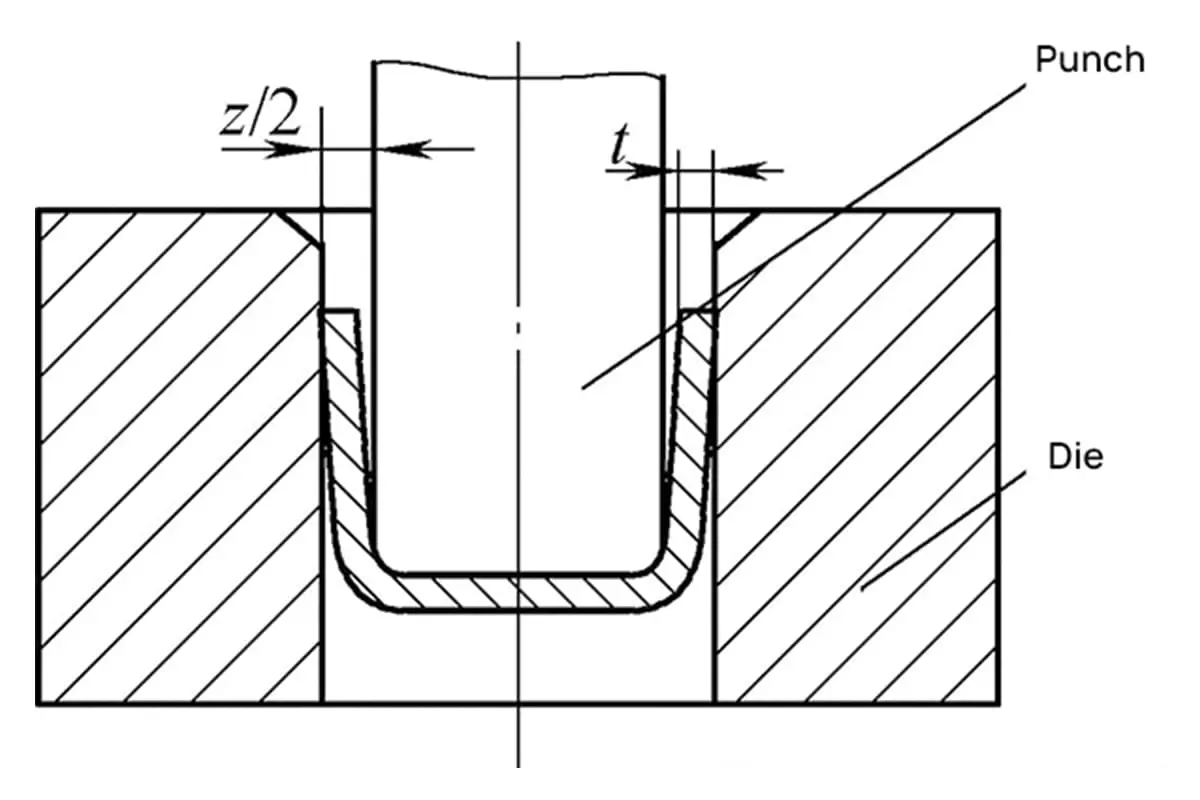

يشير الخلوص بين المثقاب والقالب في السحب العميق إلى فرق الأبعاد الجانبي بين الاثنين، مع الإشارة إلى الخلوص الثنائي بالرمز z، كما هو موضح في الشكل 1.

تأثير الخلوص على عملية السحب العميق ومظهر قطعة العمل

عندما يكون الخلوص صغيرًا، يكون استدارة القطعة المسحوبة جيدة، ولكن قوة السحب عالية، مما قد يتسبب بسهولة في تمزق قطعة العمل ويؤدي إلى تآكل شديد في القالب. إذا كان الخلوص كبيرًا جدًا، يتم تقليل قوة السحب، وعلى الرغم من إطالة عمر القالب، إلا أن قطعة العمل تأخذ شكلًا مستديرًا.

يحدث هذا لأنه أثناء عملية السحب، يلتصق الجزء السفلي من قطعة العمل دائمًا باللكم، بينما يلتصق الفم بالقالب. ولذلك، بالنسبة لقطع العمل التي تتطلب استدارة عالية أو تلك التي تحتاج إلى أن تتلاءم مع بعضها البعض، يجب النظر بالتفصيل وبشكل شامل، مع الإشارة إلى منحنى تشوه المواد.

قيمة التخليص

بمجرد تحديد نسبة t/D، يعتمد ما إذا كان الفراغ يتجعد أثناء التشكيل على قوة حامل الفراغ ونصف قطر القالب.

يجب ألا يكون الخلوص في السحب العميق سالبًا. في الواقع، فإن الخلوص بين المثقاب والقالب الذي يكون أصغر من سُمك المادة لا يملك القدرة على كبح التجاعيد. إذا تجعّدت المادة في مرحلة الحافة ولا يمكن تنعيمها عند المرور فوق نصف قطر القالب، فلن يؤدي ذلك إلا إلى زيادة مقاومة تدفق المادة بشكل كبير، مما يؤدي إلى تمزق قطعة العمل.

بالنسبة لقطع الشغل نصف الكروية، يمكن اعتبار الخلوص بين المثقاب والقالب كبيرًا إلى ما لا نهاية، وهو ما يدعم البيان أعلاه. ومن منظور آخر، لا تحتوي قوالب السحب العميق العادية على ميزة للتحكم في سُمك المادة؛ وإذا كان الخلوص بين المثقاب والقالب أقل من سُمك المادة، يمكن أن تنحصر المادة وتختنق في الخلوص أو، في الحالات الشديدة، تتمدد وتتشقق القالب.

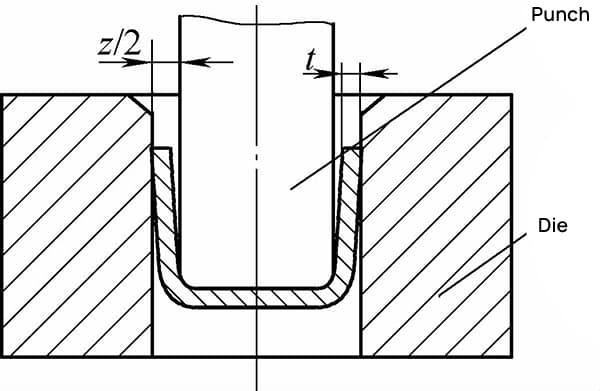

ولذلك، في تصميم قوالب السحب العميق، يكون الخلوص على كل جانب بين المثقاب والقالب أكبر عمومًا من سُمك المادة لتقليل الاحتكاك. معادلة حساب الخلوص z/2 على كل جانب هي:

في الصيغة

- "tالحد الأقصى" يمثل السُمك الأقصى للمادة (مم);

- يشير الحرف "t" إلى السُمك الاسمي للمادة (مم);

- "K" هو المعامل (راجع الجدول 1).

الجدول 1: العمق رسم القالب معامل التخليص K

| سُمك المادة: ر/ملم | الدقة العامة. | الرسم العميق الدقيق | الرسم العميق الدقيق | |

| سحب عميق أحادي المرحلة | رسم عميق متعدد المراحل | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

ملاحظة:

1. بالنسبة للمواد ذات القوة العالية، يجب استخدام قيمة أقل لـ K.

2. بالنسبة للمكونات المسحوبة بعمق والتي تتطلب دقة عالية، يوصى باستخدام رسم نهائي بمعامل سحب عميق (m = 0.9) إلى (0.95) لإعادة التشكيل.

مبدأ تحديد الفجوة

يجب أن يأخذ مبدأ تحديد الخلوص في الحسبان تأثيرات تفاوتات الصفيحة المعدنية وكذلك ظاهرة السماكة عند حامل الفراغ.

تشير التجربة مع السحب العميق للفولاذ المقاوم للصدأ إلى أنه مع قالب السحب العميق أحادي التشغيل يكون معامل السحب العميق حوالي 0.52، وتكون السماكة عند حامل الفراغ 2-3% فقط. ويرجع ذلك إلى أن المادة تخضع لتشوه عرضي انضغاطي، مما يؤدي إلى الحد الأدنى من السماكة.

في منتجات الأجهزة، فإن حاويات السوائل وحاويات مستحضرات التجميل فقط هي التي لها متطلبات صارمة لاستدارة قطعة العمل. في هذه الحالات، من الضروري إجراء حسابات دقيقة ومراقبة صارمة للخلوص وتفاوتات التصنيع بين المثقاب والقالب للسحب العميق.

بالنسبة لأدوات المطبخ المصنوعة من الفولاذ المقاوم للصدأ، تعتمد سلامة إحكام غلق قطعة العمل على أختام السيليكون المتخصصة، ومن ثم الخلوص بين المثقاب والقالب في قوالب سحب القِطع الأسطوانية عادةً عند 1.1 طن أو أعلى. في السحب العميق متعدد المراحل، يتم ضبط الخلوص بين المثقاب والقالب لجميع المراحل ما عدا المرحلة الأخيرة بشكل عام بين 1.1 طن إلى 1.5 طن.

قواعد اختيار اتجاه الخلوص في قوالب السحب العميق

1) بالنسبة لجميع عمليات الرسم باستثناء المرحلة النهائية، لم يتم تحديد اتجاه الخلوص.

2) فيما يتعلق بالمرحلة النهائية: عندما يجب أن تكون الأبعاد الخارجية لقطعة العمل دقيقة، تكون أبعاد القالب هي المعيار، ويتم تقليل أبعاد المثقاب من أبعاد القالب لتحقيق الخلوص اللازم؛ وعلى العكس من ذلك، عندما يجب أن تكون الأبعاد الداخلية لقطعة العمل دقيقة، تكون أبعاد المثقاب هي المعيار، ويتم زيادة أبعاد القالب عن أبعاد المثقاب للحصول على الخلوص المطلوب.