1. مقدمة

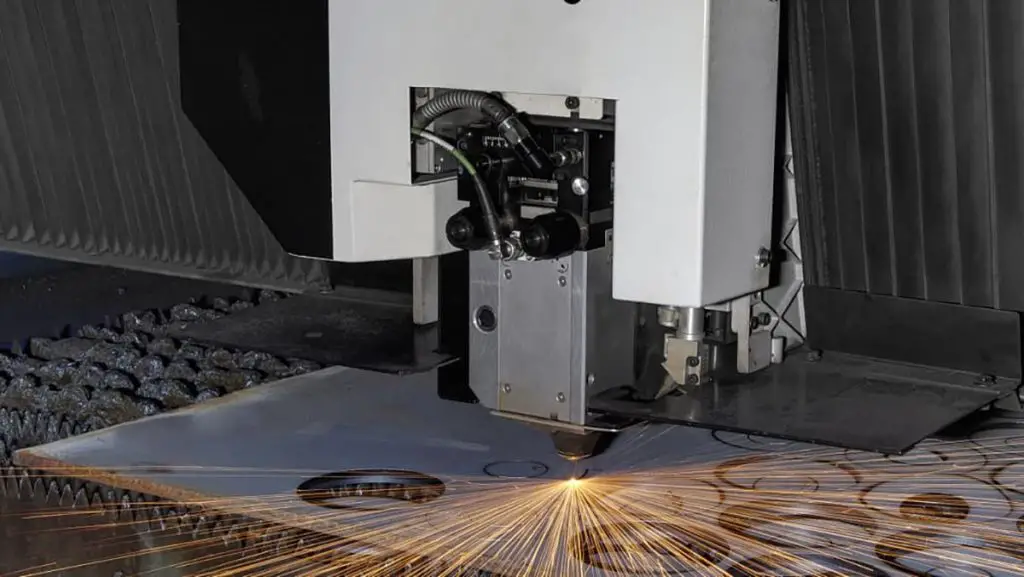

لتلبية الطلب الكبير على الصفائح المعدنية غير المنتظمة في عمليات الإنتاج الضخم لمؤسسات الماكينات الصناعية المعاصرة، تُستخدم ماكينات القطع بالليزر على نطاق واسع نظرًا لمزاياها مثل سرعات القطع السريعة وأسطح القطع الملساء عند قطع الصفائح المعدنية غير المنتظمة التي يقل طولها عن 30 مم.

هناك العديد من العوامل التي تؤثر على جودة القطع بالليزر، بما في ذلك نوع ونقاء غاز القطع، ومعلمات القطع، وعقلانية عملية التخطيط، والقدرة التقنية الشاملة للمشغل، ودرجة فهم المعدات.

يركز هذا المقال على المشاكل التقنية التي تحتاج إلى اهتمام خاص، بما في ذلك إعدادات برنامج القطع والتخطيط وسرعة القطع وطاقة خرج الليزر والغاز الإضافي.

2. خصائص القطع بالليزر باستخدام الحاسب الآلي

القطع بالليزر يشير إلى استخدام مرآة مركزة لتركيز شعاع الليزر على سطح المادة، مما يؤدي إلى صهرها أو تبخيرها ككل، وتفجير المادة المنصهرة بغاز مضغوط متحد المحور مع شعاع الليزر.

يتحرك شعاع الليزر والمادة بالنسبة لبعضهما البعض على طول مسار معين لقطع المادة إلى شكل محدد مسبقًا.

مع تطور الصناعة الحديثة، يزداد الطلب على تكنولوجيا القطع في معالجة المنتجات أكثر فأكثر.

مقارنة بطرق القطع التقليدية, يتميز القطع بالليزر بمزايا سرعة القطع الأسرعودقة أعلى، وشق أصغر ونطاق قطع أوسع. لذلك، فقد تم استخدامه على نطاق واسع في معالجة الآلات الحديثة.

3. العوامل التي تؤثر على جودة آلات القطع بالليزر CNC

1. حالة المواد الخام أثناء تشغيل ماكينة التحكم الرقمي CNC ماكينة القطع بالليزر عامل مهم يؤثر على جودة القطع بالليزر.

تؤثر حالة المادة على امتصاصها لشعاع الليزر، وخاصة خشونة المادة وطبقة الأكسيد فيها، والتي يمكن أن تؤثر بشكل كبير على معدل امتصاص شعاع الليزر.

بالإضافة إلى ذلك، إذا كان سطح المادة متآكلًا أو يحتوي على طبقة سميكة من الزيت، فقد لا يؤثر ذلك على سرعة القطع فحسب، بل قد يتسبب أيضًا في قطع غير مكتمل أو أسطح قطع خشنة/مسننة مع نتوءات مفرطة.

لذلك، في عملية استخدام المواد الخام للقطع بالليزر، من الضروري التأكد من خلو سطح المادة من الصدأ والزيت، واتباع مبدأ قطع الأجزاء من الأحجام الأكبر إلى الأصغر وفقًا للاستخدام المعقول للمادة.

2. ستؤثر درجة حرارة بيئة المعالجة أيضًا على جودة القطع لآلة القطع بالليزر، خاصة في موسم الصيف الحار.

بالنسبة للمعدات غير محكمة الغلق، مثل هيكل السرير بالكامل لماكينة القطع بالليزر، يمكن لوحدات التبريد بالماء أن تعمل بشكل طبيعي فقط في درجات حرارة تتراوح بين 18-21 درجة مئوية.

مع ارتفاع درجة حرارة الورشة إلى 32-33 درجة مئوية في الصيف، يصعب انخفاض درجة حرارة وحدة تبريد المياه، مما قد يتسبب في انخفاض طاقة آلة القطع بالليزر وعدم كفاية شعاع الليزر.

3. في عملية التخطيط، يجب أن تبقى المسافات بين الصفائح التي يقل سمكها عن 20 مم عند 10 مم، ولكن في حالة الصفائح الضيقة والطويلة الحجم (طولها أكثر من 3 أمتار)، يجب تعديل المسافات بين الجوانب الطويلة وفقاً للحالة الفعلية.

4. يمكن أن تؤدي وظيفة قطع جزأين بحافة مشتركة إلى تحسين استخدام المواد وتقليل فجوات القطع إلى حد ما.

لذلك، يجب اختيار قطع الحافة المشتركة قدر الإمكان في معالجة الصفائح المعدنية.

5. في عملية التخطيط، ينبغي اختيار الصفائح المعدنية ذات الحجم المناسب وفقاً لحجم وشكل الأجزاء المراد وضعها، وينبغي أيضاً مراعاة توفير المواد.

6. من الضروري أيضًا الانتباه إلى التباعد بين رفوف التروس على آلة القطع بالليزر.

بالنسبة للقِطع الأصغر من المسافة بين رفوف التروس، يجب وضعها بشكل عمودي على اتجاه رفوف التروس أثناء عملية التخطيط لتجنب سقوطها تحت طاولة العمل بعد القطع، وهو أمر غير مناسب لالتقاط المواد.

بالنسبة للأجزاء ذات الأبعاد الأصغر من المسافة بين رفوف التروس، يمكن استخدام الوصلات الدقيقة للمعالجة.

7. وتنتج مشاكل النتوءات والخبث عن عوامل مثل سرعة القطع السريعة جداً أو البطيئة جداً، واحتراق فوهة القطع في جهاز الليزر وتقادمها. يمكن أن تتسبب هذه العوامل في تشكل نتوءات وخبث حول حافة الأجزاء أثناء عملية القطع بالليزر.

8. تتمثل الأسباب الرئيسية للأخطاء في أجزاء القطع بالليزر فيما يلي:

- (1) التشوه الحراري للمواد الخام;

- (2) أخطاء في استقامة وتوازي قضبان توجيه المعدات;

- (3) أخطاء في التوازي بين سطح دعم المواد الخام وقضبان توجيه المعدات;

- (4) أخطاء في التعامد بين فوهة القطع وسطح المادة الخام;

- (5) العوامل البشرية. الانحراف المائل للأجزاء هو عيب قطع شائع في القطع بالليزر، ناتج بشكل رئيسي عن آلية القيادة والسير للمعدات نفسها. نظرًا لأن المعدات تعمل لفترة طويلة، فإن أجزاء ناقل الحركة تتآكل، وتصبح التروس الجانبية مفكوكة أو غير متناسقة، مما يؤدي إلى حدوث فجوات غير معقولة أثناء عملية التركيب.

9. في عملية التخطيط بالليزر، يكون اتجاه القطع الافتراضي في اتجاه عقارب الساعة.

لذلك، يجب ترتيب التصميم وفقًا لمبدأ عدم التسبب في تشوه الأجزاء، ويجب اختيار موضع نقطة التثقيب بشكل معقول.

في الوقت نفسه، يجب أن يقلل من فجوات القطع ويزيد من كفاءة جهاز الليزر. من الضروري اتباع المتطلبات المحددة للتخطيط بدقة والانتباه إلى موقع نقاط التثقيب وتسلسل القطع للأجزاء لتجنب التشوه.

10. يجب وضع نقطة دخول القطع قدر الإمكان على الزاوية وسطح اللحام للجزء لضمان جودة المظهر الخارجي للجزء.

11. بسبب بعض أوجه القصور في البرامج الحالية من حيث التثقيب، من الضروري التحقق من نقاط التثقيب بعد اكتمال التخطيط لتجنب التثقيب غير المنتظم داخل الجزء أو عدم استيفاء العملية المطلوبة من الرسم.

12. في عملية فرز الأجزاء، ينبغي اتباع مبدأ الترتيب من الكبير إلى الصغير، ومن الخارج إلى الداخل، ومن الأمام إلى الخلف لتقليل فجوة القطع إلى أدنى حد وتحسين كفاءة العمل.

13. ينبغي الجمع بين ثني الأجزاء وتجميع اللحامات عضوياً مع عملية القطع. وعندما يتم ثني الجوانب المتجاورة من الأجزاء، ينبغي ترك شرائح الثني. عندما يتم تقطيع اللحامات باستخدام الألسنة، يجب حجز ثقوب ودبابيس تحديد المواقع على الأجزاء المقطوعة.

على الرغم من أن القطع بالليزر له العديد من المزايا في التشغيل، إلا أنه يحتاج أيضًا إلى مراعاة بعض المشكلات المذكورة أعلاه أثناء الاستخدام من أجل تحسين كفاءة الإنتاج وزيادة معدل استخدام الصلب وتقليل كثافة العمالة.

ومع ذلك ، فإن آلة القطع بالليزر لها أيضًا بعض العيوب ، مثل ضوء القوس القوي ، والضوضاء العالية ، وإنتاج الغازات الضارة والدخان ، مما قد يلوث بيئة العمل إلى حد ما.

بالإضافة إلى ذلك، تؤثر درجة الحرارة البيئية ومعدل تدفق غاز القطع وسرعة القطع على جودة الأجزاء.

إذا لم يتم إتقان هذه العوامل بشكل جيد، فقد لا تكون جودة القطع مثالية مقارنةً بالقطع باللهب، وهو أبسط وتكاليفه أقل.

وعمومًا، بالنسبة لقطع الألواح الرقيقة، تكون جودة سطح الجزء أفضل من القطع باللهب، وهناك عدد أقل من النتوءات والخبث. ومع ذلك، مع تقدم التكنولوجيا، يتم حل أوجه القصور المذكورة أعلاه تدريجيًا بواسطة الفنيين الهندسيين.

14. سرعة القطع: عندما تكون طاقة الليزر وضغط الغاز المساعد ثابتين، فإن سرعة القطع لها علاقة تناسب عكسي غير خطي مع عرض القطع. كلما زادت سرعة القطع، يقل عرض القطع. وعلى العكس، عندما تنخفض سرعة القطع، يزداد عرض القطع. سرعة القطع لها علاقة قطع مكافئ مع خشونة سطح مقطع القطع.

مع انخفاض سرعة القطع، تزداد خشونة سطح المقطع. كلما زادت سرعة القطع، تتحسن خشونة السطح. عندما يتم الوصول إلى سرعة القطع المثلى، تكون خشونة سطح مقطع القطع هي الحد الأدنى. عندما تزداد سرعة القطع إلى قيمة معينة، يصبح من المستحيل قطع اللوحة.

15. طاقة خرج الليزر: يؤثر حجم طاقة الليزر بشكل كبير على سمك القطع وسرعة القطع وعرض القطع وجودة القطع. بشكل عام، كلما زادت طاقة الليزر، زادت سماكة اللوحة التي يمكن قطعها، ويمكن تحسين سرعة القطع. عند لوحة معينة السُمك وسرعة القطع، هناك نطاق مثالي من طاقة الليزر. ضمن هذا النطاق، تكون خشونة سطح القطع هي الأصغر. سيؤدي الانحراف عن هذا النطاق إلى زيادة الخشونة. ستؤدي زيادة الطاقة أو تقليلها إلى زيادة أو تقليل الطاقة إلى إنتاج عيوب الاحتراق الزائد أو الخبث.

16. تأثير غاز القطع المساعد على جودة القطع: يشمل غاز القطع المساعد الأكسجين والنيتروجين والهواء المضغوط.

يستخدم الأكسجين بشكل أساسي لقطع ألواح الصلب منخفض الكربون. كلما زادت درجة نقاء الأكسجين، كلما كان سطح القطع أكثر إشراقًا. إذا كان الماء والشوائب موجودة في الأكسجين، فسيؤثر ذلك بشكل خطير على خشونة سطح القطع.

للحصول على جودة قطع أفضل في قطع الألواح السميكة، يوصى باستخدام الأكسجين بدرجة نقاء أعلى من 99.999%، ويزداد ضغط الأكسجين المستخدم في قطع ألواح الصلب الكربوني مع زيادة سُمك اللوح.

يُستخدم النيتروجين بشكل أساسي في قطع الفولاذ المقاوم للصدأ ومواد سبائك الألومنيوم. كلما زاد ضغط النيتروجين المستخدم، زادت سماكة الصفيحة التي يمكن قطعها. سيؤدي النيتروجين ذو النقاوة الأقل إلى اصفرار سطح القطع وانخفاض السطوع.

يستخدم الهواء المضغوط بشكل أساسي لقطع الألواح الرقيقة التي يقل سمكها عن 3 مم. من الصعب تحقيق جودة قطع جيدة للألواح متوسطة السماكة.

3. الخاتمة

في الختام، استكشفت الحالات المذكورة أعلاه بعض المشكلات الفنية المتعلقة بإعدادات برنامج الليزر، والتخطيط، وسرعة القطع، وطاقة خرج الليزر، والغاز المساعد للقطع.

نظرًا لمحدودية خبرة المؤلف النظرية والعملية، قد تكون هناك بعض الأخطاء والتحليل غير الكافي للمشاكل التقنية المرتبطة باستخدام آلات القطع بالليزر.

لذلك، فإن القراء والزملاء مدعوون لتقديم اقتراحات قيّمة.