لضمان الجودة، يجب أن تخضع المطروقات المعدنية لفحص الجودة. يتم تحديد المطروقات التي بها عيوب يتم تحديدها أثناء الفحص ليتم تأهيلها أو إلغاؤها أو استخدامها بعد إصلاحها بناءً على متطلبات الاستخدام (معايير الفحص) ومدى العيوب.

I. تصنيف عيوب التزوير وأسبابها

1. تصنيف عيوب التزوير

يظهر تصنيف عيوب التشكيل في الجدول 1.

الجدول 1 تصنيف عيوب التزوير

| طريقة التصنيف | المحتوى |

| عملية الإنتاج | 1) العيوب الناتجة عن عملية إنتاج المواد الخام 2) العيوب المتولدة في عملية التشكيل 3) العيوب الناتجة عن عملية المعالجة الحرارية |

| تسلسل العملية | 1) عيوب المعالجة المعدنية في المواد الخام 2) عيوب عملية الطمس 2) عيوب عملية الطمس 3) عيوب عملية التسخين 4) عيوب عملية التشكيل 5) عيوب عملية التبريد 6) تنظيف عيوب عملية التنظيف 7) عيوب عملية المعالجة الحرارية |

2. الخصائص الرئيسية وأسباب عيوب التزوير

يمكن أن تنتج العمليات المختلفة أشكالاً مختلفة من العيوب، ولكن يمكن أن يأتي نفس شكل العيب من عمليات مختلفة. ونظرًا لأن أسباب عيوب التشكيل غالبًا ما ترتبط بعوامل مختلفة مثل عملية إنتاج المواد الخام وعملية المعالجة الحرارية بعد التشكيل، لا تحلل أسباب عيوب التشكيل بمعزل عن غيرها.

يوضح الجدول 2 الخصائص والأسباب الرئيسية لعيوب التشكيل.

الجدول 2 الخصائص الرئيسية وأسباب عيوب التزوير

| اسم العيب | الخصائص الرئيسية | الأسباب والعواقب |

| 1. العيوب الناشئة عن المواد الخام | ||

| تشققات شعيرية (انقسامات) | الشقوق الشعيرية الموجودة على سطح الفولاذ، بعمق يتراوح بين 0.5 و1.5 مم | أثناء درفلة الفولاذ، تتمدد الفقاعات تحت الجلد في سبيكة الفولاذ وتنفجر. وإذا لم تتم إزالتها قبل التشكيل، فقد تتسبب في حدوث تشققات في الأجزاء المطروقة |

| جرب | طبقة من طبقة رقيقة سهلة التقشير توجد في مناطق موضعية على سطح الفولاذ، يبلغ سمكها حوالي 1.5 مم. لا يمكن لحامها أثناء التشكيل وتظهر على سطح الجزء المطروق على شكل قشور | أثناء عملية الصب، يتناثر سائل الصلب ويتصلب على سطح سبيكة الصلب، ويتم ضغطه في طبقة رقيقة أثناء الدرفلة، والتي تلتصق بسطح المادة المدرفلة على شكل قشور. بعد الصب والتخليل، تتقشر القشور، تاركة حفرًا على سطح الجزء المطروق |

| الطي (الطي) | وتظهر الطيات على طرفي القطر على الوجه النهائي للمادة المدرفلة، حيث تشكل الطية زاوية مع مماس القوس. يحتوي الجزء الداخلي من الطية على شوائب مؤكسدة، ويحدث نزع الكربنة حولها | يتدحرج التحجيم غير الصحيح لأخدود الدرفلة على الدرفلة، أو النتوءات الناتجة على السطح البالي للأخدود، إلى طيات أثناء الدرفلة. إذا لم يتم إزالتها قبل التشكيل، فإنها ستبقى على سطح الجزء المطروق |

| شوائب غير معدنية | وتظهر شوائب غير معدنية مستطيلة أو مكسورة ولكن متقطعة طوليًا على المقطع الطولي للمادة المدرفلة. الأولى مثل الكبريتيدات والثانية مثل الأكاسيد والسيليكات الهشة. | ويرجع ذلك أساسًا إلى التفاعلات الكيميائية بين المعدن وغاز الفرن والحاوية أثناء الصهر؛ بالإضافة إلى ذلك، بسبب المواد الحرارية والرمل وما إلى ذلك، التي تسقط في الفولاذ المنصهر أثناء الصهر والصب. |

| الكسر الرقائقي | غالباً ما يحدث في الجزء المركزي من المادة الفولاذية. يظهر على الكسر أو المقطع العرضي للصلب بعض الأشكال المشابهة للألواح أو اللحاء المكسور. يكون هذا العيب أكثر شيوعًا في سبائك الفولاذ، خاصةً في فولاذ الكروم والنيكل، وفولاذ الموليبدينوم والنيكل والتنغستن، ويوجد أيضًا في الفولاذ الكربوني. | توجد شوائب غير معدنية، وانفصال شجري، ومسامية، ورخاوة، وعيوب أخرى في الفولاذ، والتي تكون ممدودة طوليًا أثناء التشكيل والدرفلة، مما يجعل كسر الفولاذ يظهر في طبقات. يقلل الكسر الرقائقي بشكل كبير من الخواص الميكانيكية المستعرضة لمواد الصلب، كما أن التكسير الرقائقي عرضة للتفكيك والتمزق. |

| منطقة الفصل | تحت مجهر منخفض الطاقة، على الاتجاه الطولي لبعض المطروقات الفولاذية الهيكلية المصنوعة من سبائك الصلب الإنشائي (مثل 40CrNiMoA، 38CrMoAIA، إلخ)، تظهر عيوب على شكل خطوط أو أشرطة مختلفة عن خطوط التدفق على طول اتجاه خط التدفق. تختلف الصلادة الدقيقة لمنطقة العيب اختلافًا كبيرًا عن تلك الموجودة في المنطقة العادية. | ترجع منطقة الفصل بشكل أساسي إلى فصل عناصر السبائك أثناء عملية إنتاج المواد الخام. مناطق الفصل الطفيفة ليس لها تأثير كبير على الخواص الميكانيكية، في حين أن الفصل الشديد سيقلل بشكل كبير من مرونة وصلابة التشكيل. |

| الخطوط أو الأشرطة الساطعة | تظهر خطوط مضيئة بأطوال متفاوتة على سطح التشكيل أو السطح المعالج للتزوير. وتتوزع معظم الخطوط اللامعة على طول الاتجاه الطولي للتشكيل. ويحدث هذا العيب بشكل أساسي في سبائك التيتانيوم والمطروقات من السبائك الفائقة | ناتجة عن فصل عناصر السبائك. في المطروقات المصنوعة من سبائك التيتانيوم، تنتمي الخطوط المضيئة في الغالب إلى مناطق منخفضة من الألومنيوم وانخفاض فصل الفاناديوم؛ وفي المطروقات المصنوعة من السبائك الفائقة، غالبًا ما تحتوي مناطق الخطوط المضيئة على مستويات أعلى من العناصر مثل النيكل والكروم والكوبالت يقلل وجود الخطوط اللامعة من مرونة المادة وصلابتها |

| مستوى فصل الكربيد لا يرقى إلى المستوى القياسي | غالبًا ما يحدث في سبائك الفولاذ عالي الكربون مثل الفولاذ عالي السرعة وفولاذ القوالب عالي الكروم عالي الشغل على البارد، والذي يتميز بوجود منطقة محلية ذات تركيز أعلى من الكربيدات، مما يتسبب في انفصال الكربيد ليتجاوز المعيار المسموح به | ناتج عن عدم كفاية الكسر والتوزيع المتساوي لكربيدات الليديبوريت سهلة الانصهار في الفولاذ أثناء فتح البليت والدرفلة يمكن أن يؤدي الفصل الشديد للكربيد إلى ارتفاع درجة حرارة المطروقات أو احتراقها أو تشققها بسهولة |

| بقع بيضاء | بقع دائرية أو بيضاوية بيضاء فضية اللون على المقطع الطولي من القضبان الفولاذية، وشقوق دقيقة على المقطع العرضي. يختلف حجم البقع البيضاء، حيث يبلغ طولها 1 ~ 20 مم أو أكثر البقع البيضاء شائعة في سبائك الفولاذ الهيكلي وتوجد أيضاً في الفولاذ الكربوني العادي. | ناتج عن المحتوى العالي من الهيدروجين في الفولاذ والإجهاد التنظيمي الكبير أثناء التحول الطوري. تكون قضبان الصلب الكبيرة عرضة لظهور بقع بيضاء عند تبريدها بسرعة بعد التشكيل والدرفلة. البقع البيضاء هي شقوق داخلية مخفية تقلل من مرونة وقوة الفولاذ. البقع البيضاء هي نقاط تركيز الإجهاد، والتي تكون عرضة للتسبب في حدوث تشققات إجهاد تحت الأحمال المتناوبة. |

| بقايا مسامية الانكماش | أثناء الفحص بالتكبير المنخفض للمطروقات تظهر فجوات غير منتظمة تشبه التجاعيد تشبه الشقوق، باللون البني الداكن أو الرمادي المائل إلى الأبيض؛ وتحت التكبير العالي، توجد كمية كبيرة من الشوائب غير المعدنية بالقرب من بقايا مسامية الانكماش، وهي هشة وسهلة التقشير. | ونظرًا لعدم إزالة مسام الانكماش المركزة الناتجة في الجزء الصاعد من السلسلة الفولاذية بشكل نظيف، فإنها تبقى داخل البليت الفولاذي أثناء التلبيد والدرفلة. |

| حلقات حبيبية خشنة على قضبان مقذوفة من سبائك الألومنيوم | تُظهر قضبان سبائك الألومنيوم المبثوقة المصنوعة من سبائك الألومنيوم الموردة بعد المعالجة الحرارية حبيبات خشنة على شكل حلقة على الطبقة الخارجية المستعرضة، والمعروفة باسم حلقات الحبيبات الخشنة. يزداد سمك حلقات الحبيبات الخشنة تدريجيًا من بداية القضيب إلى نهايته. | ويرجع ذلك بشكل أساسي إلى وجود عناصر مثل المنغنيز والكروم في سبيكة الألومنيوم، والتشوه الشديد في الطبقة السطحية للقضيب الناجم عن الاحتكاك بين المعدن وجدار أسطوانة البثق أثناء البثق. تكون القضبان ذات الحلقات الحبيبية الخشنة عرضة للتشقق أثناء التشكيل، وإذا تُركت على الأجزاء المطروقة، فسوف تقلل من أداء الأجزاء. |

| فيلم أكسيد سبائك الألومنيوم | في البنية منخفضة التكبير للتشكيل، يتوزع غشاء الأكسيد على طول خطوط التدفق المعدني، ويظهر على شكل خطوط سوداء قصيرة. وعلى سطح الكسر المتعامد على الاتجاه الطولي لغشاء الأكسيد، يظهر غشاء الأكسيد على شكل طبقات ممزقة ومتعددة الطبقات؛ وعلى سطح الكسر الموازي للاتجاه الطولي لغشاء الأكسيد، يظهر غشاء الأكسيد على شكل قشاري أو منقط بكثافة. يمكن رؤية طبقة الأكسيد داخل قالب التشكيل بسهولة على صفيحة البطن أو بالقرب من سطح الفراق. | يتم دحرجة الأكاسيد التي لم تتم إزالتها من سائل الألومنيوم أثناء الصهر في سائل المعدن أثناء عملية الصب، ويتم إطالتها وتخفيفها أثناء عمليات البثق والتشكيل وعمليات التشوه الأخرى لتصبح أغشية أكسيد. يؤثر غشاء الأكسيد تأثيرًا بسيطًا على الخواص الميكانيكية الطولية للتشكيل، ولكن له تأثير أكبر على الخواص الميكانيكية العرضية، وخاصةً الخواص الميكانيكية العرضية القصيرة. قارن وفقًا لفئة المطروقات ومعيار غشاء الأكسيد، ولا يتم إلغاء إلا تلك غير المؤهلة. |

| 2. العيوب الناتجة عن القطع. | ||

| قطع الانحراف | يكون الوجه الطرفي للقضيب مائلاً على محور البليت، بما يتجاوز القيمة المسموح بها. | ناتج عن عدم تثبيت مادة القضيب بإحكام أثناء القطع تكون الفراغات المقطوعة بزاوية عرضة للانحناء أثناء الإزعاج ويصعب وضعها أثناء التشكيل بالقالب، مما يؤدي إلى سهولة تشكيل الطيات |

| نهاية الفراغ مثنية وبها نتوءات | أثناء القطع، يتم حمل جزء من المعدن إلى الفجوة بين المقص، مما يؤدي إلى تشكيل نتوءات حادة، ويتم ثني وتشويه نهاية الفراغ | نظرًا لأن الفجوة بين شفرات القص كبيرة جدًا، أو لأن حافة الشفرة ليست حادة، مما يؤدي إلى فراغ به نتوءات، فإن عملية التشكيل تكون عرضة للطي |

| نهاية الفراغ منبعجة أو بارزة | المعدن الموجود في الجزء الأوسط من الطرف الفارغ ممزق، وبالتالي توجد نتوءات أو انبعاجات على سطح الطرف | الفجوة بين الشفرات صغيرة جدًا، والمعدن الموجود في الجزء الأوسط من الفراغ ليس مقطوعًا بل ممزقًا، مما يتسبب في سحب جزء من المعدن تكون هذه الفراغات عرضة للطي والتشقق أثناء التشكيل |

| نهاية التشققات | تحدث هذه التشققات بشكل رئيسي عند قطع القضبان ذات المقاطع الكبيرة، وتحدث هذه التشققات أيضًا عند القص سبائك الصلب أو الفولاذ عالي الكربون في حالة باردة. | يرجع السبب في ذلك إلى أن صلابة المادة مرتفعة للغاية وضغط الوحدة على الشفرة أثناء القص كبير للغاية. سيؤدي التزوير إلى زيادة توسع الشقوق في الأطراف. |

| تكسير قلب اللكمة. | عند قطع المواد على المخرطة، غالبًا ما يُترك قلب المثقاب على الوجه النهائي للقضبان. إذا لم تتم إزالته، فقد يؤدي ذلك إلى حدوث تشقق حول قلب المثقاب أثناء التشكيل. | ونظرًا لصغر المقطع العرضي لقلب المثقاب، فإنه يبرد بسرعة، بينما تبرد منطقة الوجه الطرفي الكبيرة ببطء، مما يؤدي إلى تشكّل شقوق حول قلب المثقاب. |

| تشققات قطع الغاز. | تقع فوهة الشق بشكل عام في الوجه النهائي أو نهاية البليت، وتكون فوهة الشق خشنة. | عدم كفاية التسخين المسبق قبل القطع بالغاز، مما يؤدي إلى تكوين إجهاد حراري كبير والتسبب في ذلك. |

| تشققات قطع عجلة الطحن | عند قطع السبائك الفائقة بعجلة طحن في حالة باردة، غالبًا ما يؤدي ذلك إلى حدوث تشققات على الوجه النهائي. لا يمكن رؤية هذه الشقوق في بعض الأحيان إلا بالعين المجردة بعد التسخين. | تتسم السبائك الفائقة بالتوصيل الحراري الضعيف، ولا يمكن توصيل الكمية الكبيرة من الحرارة الناتجة عن قطع عجلة الطحن بسرعة، مما يشكل إجهادًا حراريًا كبيرًا على سطح القطع، بل وينتج عنه شقوقًا دقيقة. ويؤدي التسخين مرة أخرى إلى توليد إجهاد حراري أكبر، مما يتسبب في توسع الشقوق الدقيقة إلى شقوق مرئية. |

| 3. العيوب الناجمة عن التسخين | ||

| السخونة الزائدة | ظاهرة الحبيبات الخشنة الناجمة عن ارتفاع درجات حرارة التسخين بشكل مفرط. وتتمثل خاصية الفولاذ الكربوني المحموم في ظهور هيكل Widmanstätten؛ بالنسبة لفولاذ الأدوات والقوالب، يتميز الفولاذ بالكربيدات الأولية، وبالنسبة لبعض سبائك الفولاذ الإنشائية مثل 18Cr2Ni4WA، 20Cr2Ni4A، إلى جانب الحبيبات الخشنة، هناك أيضًا ترسيب MnS على طول الحدود، وهو أمر ليس من السهل التخلص منه بطرق المعالجة الحرارية المعتادة. | ناتج عن ارتفاع درجات حرارة التسخين بشكل مفرط أو أوقات التسخين الطويلة جدًا، أو بسبب عدم مراعاة تأثير حرارة التشوه. سيقلل السخونة الزائدة من الخواص الميكانيكية لمطروقات الصلب، خاصةً اللدونة وصلابة الصدمات. وبصفة عامة، يمكن التخلص من ارتفاع درجة حرارة المطروقات الفولاذية عن طريق التلدين أو التطبيع. |

| سطح "جلد الضفدع" | تُشكل قضبان سبائك الألومنيوم والنحاس "قشرة ضفدع" أو سطح خشن يشبه قشر البرتقال أثناء التقليب وقد تتشقق أيضًا في الحالات الشديدة. | بسبب ارتفاع درجة حرارة البليت، بسبب ارتفاع درجة حرارة البليت، بسبب الحبيبات الخشنة ستظهر هذه الظاهرة أيضًا على فراغات سبائك الألومنيوم ذات الحلقات الحبيبية الخشنة أثناء الإزعاج |

| مرحلة Widmanstätten α أو هشاشة β | بعد التسخين الزائد لقضبان سبيكة التيتانيوم (α+β)، تتمثل خاصية بنيتها المجهرية في أن الطور α يترسب على طول حدود حبيبات α الأصلية الخشنة وداخل الحبيبات في شكل شريط خشن. يتم ترتيب الطور ألفا الخشن الشريطي الخشن المترسب داخل الحبيبات في اتجاه معين، مكونًا ما يسمى طور ويدمانشتايتن ألفا | إن تزوير سبائك التيتانيوم مع طور Widmanstätten α الناجم عن درجة حرارة التسخين التي تتجاوز درجة حرارة التحول β لسبائك التيتانيوم (α+β) قد قلل بشكل كبير من مؤشر اللدونة الشد، وهو ما يسمى هشاشة β لا يمكن للمعالجة الحرارية القضاء على الهشاشة β |

| الحرق الزائد لمطروقات الصلب | تكون الحبيبات في المنطقة المحترقة خشنة بشكل خاص، والأكسدة شديدة بشكل خاص، ويظهر السطح بين الشقوق باللون الرمادي المائل إلى الأزرق الفاتح بعد الاحتراق الزائد للفولاذ الكربوني وسبائك الفولاذ الهيكلي السبائكي يحدث التأكسد والذوبان عند حدود الحبيبات. بعد الاحتراق الزائد لصلب الأدوات والقوالب، يظهر ليدبوريت شبيه بعظم السمكة عند حدود الحبيبات بسبب الذوبان | ينتج عن درجة حرارة الفرن المفرطة أو بقاء البليت في منطقة درجة الحرارة المرتفعة لفترة طويلة جدًا. يتغلغل الأكسجين الموجود في الفرن على طول حدود الحبيبات في الحبيبات مسببًا أكسدة أو تشكيل أوكسيد قابل للانصهار، مما يدمر الاتصال بين الحبيبات |

| الحرق الزائد لمطروقات الألومنيوم | يظهر السطح باللون الأسود أو الأسود الداكن، وأحيانًا توجد فقاعات تشبه جلد الدجاج على السطح. بعد الاحتراق الزائد لقضبان سبائك الألومنيوم، تُظهر بنيتها المجهرية ذوبان حدود الحبيبات أو حدود حبيبات مثلثة أو كرات معاد صهرها. يشير وجود أي من هذه الظواهر إلى الاحتراق الزائد | عندما تكون درجة حرارة التسخين لقضبان سبائك الألومنيوم مرتفعة للغاية، تذوب مرحلة التقوية. بعد التبريد، يمكن رؤية حدود حبيبات خشنة أو حدود حبيبات مثلثة أو أشكال خاصة مثل الكرات المعاد صهرها في البنية المجهرية |

| شقوق التدفئة | وعمومًا، يتشقق على طول المقطع العرضي للقضبان، ويتسع الشق من المركز إلى المناطق المحيطة غالبًا ما يحدث هذا النوع من التشققات في تسخين السبائك عالية الحرارة وسبائك الصلب عالية السبائك والقضبان | ونظرًا لكبر حجم البليت، وضعف التوصيل الحراري، وسرعة التسخين العالية جدًا، يحدث فرق كبير في درجة الحرارة بين مركز البليت وسطحه، مما يؤدي إلى إجهاد حراري يتجاوز قوة البليت |

| هشاشة النحاس | تظهر الشقوق على سطح المطروقات الفولاذية. عند الفحص بالتكبير العالي، يتوزع النحاس على طول حدود الحبيبات من المحتمل أن يحدث هذا العيب عندما يتم تسخين مواد الصلب في فرن تم استخدامه لتسخين المواد النحاسية | يتم اختزال بقايا أكسيد النحاس المتبقية في الفرن إلى نحاس حر بواسطة الحديد عند تسخينها وتنتشر ذرات النحاس المنصهر على طول حدود حبيبات الأوستينيت عند درجات الحرارة المرتفعة، مما يضعف التماسك بين الحبيبات |

| الكسر الشبيه بالنفتالين | تظهر بعض المستويات الصغيرة اللامعة مثل بلورات النفثالين على كسر المطروقات الفولاذية. يظهر هذا العيب بسهولة في سبائك الفولاذ الهيكلي والفولاذ عالي السرعة | ناتج عن درجة حرارة تسخين عالية جدًا أو نهائية عالية جدًا درجة حرارة الحدادةوالتشوه ليس كبيرًا بما فيه الكفاية. وجوهر الكسر الشبيه بالنفتالين هو السخونة الزائدة، مما يقلل من مرونة وصلابة المطروقات الفولاذية |

| كسر يشبه الصخرة | الكسر الشبيه بالصخور هو عيب يظهر بعد ارتفاع درجة حرارة سبائك الفولاذ الهيكلي الشديد. يُلاحظ في حالة التخفيف، ويتميز ببعض اللمعان غير المعدني والبريق غير المعدني وطائرات صغيرة رمادية-بيضاء تشبه الأسمنت تظهر على مصفوفة الكسر الليفي. لا يمكن التخلص منه بطرق المعالجة الحرارية، وبالتالي فهو عيب غير مقبول | تكون درجة حرارة التسخين عالية جدًا، مما يتسبب في ذوبان كمية كبيرة من MnS، ويترسب MnS المذاب في الفولاذ على حدود حبيبات الأوستينيت الخشنة في جزيئات دقيقة للغاية أثناء التبريد، مما يضعف قوة الربط لحدود الحبوب. تعمل معالجة التقسية على تقوية صلابة مصفوفة الفولاذ، ويتكسر الفولاذ على طول حدود حبيبات الأوستينيت أثناء الكسر، وبالتالي تتشكل بعض المستويات الصغيرة الرمادية البيضاء اللامعة على الكسر يجب التخلص من المطروقات التي بها كسور تشبه الصخور |

| حبيبات خشنة منخفضة التكبير | الحبيبات الخشنة منخفضة التكبير هي انعكاس آخر للسخونة الزائدة في سبائك الصلب الإنشائية المطروقة ذات السبائك، والتي تتميز بوجود حبيبات متعددة الأضلاع مرئية على العينة منخفضة التكبير المحفورة بالحمض، والتي تبدو في الحالات الشديدة شبيهة برقاقات الثلج. | تكون حدود حبيبات حبيبات الأوستينيت المحموم مستقرة نسبيًا، والمعالجات الحرارية المعتادة غير قادرة على إزالتها. تحدث عملية إعادة التبلور فقط داخل حبيبات الأوستينيت الخشنة، مما يولد العديد من الحبيبات الصغيرة الجديدة داخل حبة أوستينيت واحدة. نظرًا لأن حدود حبيبات الحبيبات الصغيرة تكون رقيقة أو لها اختلاف بسيط في الاتجاه، فإن حبيبات الأوستينيت الخشنة الأصلية لا تزال تُرى عند التكبير المنخفض كحبيبات خشنة. |

| إزالة الكربنة | يكون محتوى الكربون في الطبقة السطحية للجزء الفولاذي أقل بكثير من الداخل، وتكون قيمة الصلابة أقل من المطلوب. يقل عدد أطوار الأسمنتيت على السطح تحت التكبير العالي. يحدث نزع الكربنة بسهولة أكبر في الفولاذ عالي الكربون الذي يتم تسخينه في جو مؤكسد، خاصةً في الفولاذ الذي يحتوي على نسبة عالية من السيليكون. | يتأكسد الكربون في الطبقة السطحية للصلب عند درجات حرارة عالية. ويتراوح عمق طبقة إزالة الكربنة من 0.01 إلى 0.6 مم، اعتمادًا على تركيب الفولاذ وتركيب غاز الفرن ودرجة الحرارة ومدة التسخين. يقلل نزع الكربنة من قوة الأجزاء وأداءها من حيث الإجهاد ويضعف مقاومة التآكل. |

| الكربنة | تحتوي المطروقات التي يتم تسخينها في فرن الزيت على زيادة كبيرة في محتوى الكربون على السطح أو جزء من السطح، مما يزيد من الصلابة. يمكن أن يصل جزء كتلة الكربون في الطبقة المكربنة إلى حوالي 1%، وفي بعض البقع المحلية، يمكن أن يتجاوز 2%، مما يدل على بنية ليدبوريت مع بعض السماكات المكربنة التي تصل إلى 1.5 إلى 1.6 مم. | أثناء التسخين في فرن زيت البليت، لا تحقق المساحة العرضية لفوهتي الحقن احتراقًا كاملًا، أو أن سوء ترذيذ الفوهة يرش قطرات الزيت، مما يتسبب في حدوث كربنة على سطح التشكيل. المطروقات ذات الكربون المتزايد والمعرضة لكسر الأدوات أثناء القطع |

| التشقق المركزي الناجم عن عدم كفاية التدفئة | غالباً ما يحدث التشقق المركزي في رأس البليت، ويرتبط عمق التشقق بالتسخين والتشكيل، وأحياناً يخترق التشقق البليت بأكمله طولياً | ناتجة عن عدم كفاية وقت العزل وعدم تسخينها بالكامل، مما يؤدي إلى انخفاض اللدونة في القلب تتميز السبائك ذات درجة الحرارة العالية بتوصيل حراري ضعيف، إذا كان حجم مقطع البليت كبيرًا، فيجب إعطاء وقت عزل كافٍ |

| 4. العيوب الناتجة عن التزوير | ||

| تشقق السطح الطولي على البطن | أثناء الإزعاج الحر، تحدث تشققات طولية غير منتظمة على سطح بطن الفراغ بسبب إجهاد الشد | وبسبب الاحتكاك بين الفراغ وسطح السندان، يحدث تشوه غير متساوٍ، مما يؤدي إلى حدوث بطن. إذا كانت كمية الانزعاج كبيرة جدًا، فستحدث تشققات طولية |

| التشقق المتقاطع (التشقق الداخلي الطولي) | غالبًا ما يحدث هذا النوع من الشقوق في عملية سحب الفولاذ عالي السرعة منخفض اللدونة والفولاذ عالي الكروم. تتوزع الشقوق المتقاطعة على طول قطري المقطع العرضي للتشكيل، مع أعماق متفاوتة من الامتداد الطولي، ويمكن أن تخترق الشقوق الشديدة طول الفراغ بالكامل. | في عملية الدوران المتكرر بزاوية 90 درجة أثناء السحب، إذا كانت كمية التغذية كبيرة جدًا، سيحدث أقصى قص متناوب على قطر المقطع العرضي للفراغ. عندما يتجاوز إجهاد القص القيمة المسموح بها للمادة، سوف تتشكل الشقوق على طول الاتجاه القطري. |

| الشقوق الشريطية الطولية | تحدث بشكل رئيسي عند سحب مادة القضبان المستديرة من مستديرة إلى مربعة، أو عند شطب أو تقريب البليت بعد السحب. على المقطع العرضي، تظهر التشققات في الجزء الأوسط في شكل شريط، ويختلف عمق الامتداد الطولي المرتبط بعملية التشكيل. | عند شطب أو تقريب الفراغ بسندان مسطح، يظهر إجهاد الشد في الاتجاه الأفقي للفراغ، ويزداد إجهاد الشد هذا من سطح الفراغ نحو المركز، ليصل إلى قيمته القصوى في المركز. عندما يتجاوز قوة المادة، تتشكل شقوق داخلية طولية. |

| شقوق الزاوية | شقوق سحب متناثرة تظهر على الحواف الأربعة للقضبان بعد السحب. غالبًا ما تحدث الشقوق الزاوية في عملية سحب فولاذ الأدوات عالي السرعة وقضبان الفولاذ عالي الكروم. | بعد سحب البليت إلى مربع، تنخفض درجة حرارة الزوايا ويزداد الفرق في الخواص الميكانيكية بين الزوايا والجسم الرئيسي. تتشقق الزوايا بسبب إجهاد الشد الناجم عن صعوبة تدفق المعدن. |

| الشقوق المستعرضة الداخلية | الشقوق الشريطية الشكل التي تظهر على طول اتجاه الارتفاع على المقطع الطولي للقضبان. عند سحب الفولاذ عالي السرعة وقضبان الفولاذ عالي الكروم، إذا كانت نسبة التغذية أقل من 0.5، فمن المحتمل أن تحدث مثل هذه الشقوق. | عندما تكون نسبة الاستطالة أقل من 0.5، سيتولد إجهاد الشد في الاتجاه المحوري للقضيب. وعندما يتجاوز قوة الشد في بعض الأجزاء الضعيفة في البليت، سيتسبب ذلك في حدوث تشققات عرضية في ذلك الموقع. |

| صدع اللكمات | شقوق تظهر شعاعياً على طول حافة التثقيب. أكثر شيوعاً في تثقيب فولاذ الكروم. | ناتج عن عدم التسخين المسبق لقلب المثقاب، أو التسخين المسبق غير الكافي، أو التشوه الزائد في مثقاب واحد. |

| شقوق الحدادة المزدوجة | التشققات التي تحدث على طول السطح البيني للمرحلة α والمرحلة α أو في المرحلة α الأضعف عند تشكيل الفولاذ الأوستنيتي الفريتي أو قضبان الفولاذ شبه المارتنسيتي. | ناتج عن وجود فائض من الطور ألفا (أكثر من 12% في الفولاذ الأوستنيتي الفريتي، وأكثر من 10% في الفولاذ شبه المارتنسيتي) وارتفاع درجة حرارة التسخين. |

| صدع خط الفراق | شقوق تظهر على طول الخط الفاصل للتشكيل، وغالباً ما تظهر بعد التشذيب. | ناتج عن شوائب غير معدنية في المادة الخام، أو تجاويف الانكماش المتبقية أو الرخاوة، والضغط في خط الفراق أثناء التشكيل. |

| ثقب الخيط | في جذر ضلع أو رئيس القطعة المطروقة على شكل حرف L, | بسبب البليت الزائد، بعد ملء الأضلاع، يكون هناك المزيد من المعدن الزائد على الشبكة. أثناء استمرار التشكيل بالقالب المستمر، يتدفق المعدن الزائد على الشبكة بعنف نحو أخدود الوميض، مما يولد إجهاد قص كبير عند جذر الأضلاع. عندما يتجاوز قوة قص المعدن، يحدث ثقب في الخيط |

| شريط القص | تظهر منطقة الحبيبات الدقيقة المتجولة على المقطع العرضي منخفض التكبير للتشكيل. وغالباً ما تحدث في سبائك التيتانيوم ومطروقات السبائك ذات درجة الحرارة العالية المطروقة في درجات حرارة منخفضة | نظرًا للحساسية العالية لسبائك التيتانيوم والسبائك ذات درجة الحرارة العالية للتبريد، أثناء عملية التشكيل بالقالب، تتوسع تدريجيًا المنطقة التي يصعب تشويهها بالقرب من سطح التلامس، مما يؤدي إلى تشوه قص شديد عند حدود المنطقة التي يصعب تشويهها. ونتيجة لذلك، يحدث تشكيل اتجاهي قوي، مما يؤدي إلى انخفاض في خصائص عملية التشكيل |

| بنية النطاقات | بنية يتم فيها توزيع الفريت أو أطوار المصفوفة الأخرى في نطاقات في التشكيل. وغالباً ما يحدث ذلك في الفولاذ ناقص التكتيل والفولاذ الأوستنيتي الفريتي والفولاذ شبه المارتنسيتي | نظرًا للتشوه أثناء التشكيل في ظل تعايش مرحلتين فهو يقلل من مؤشر اللدونة المستعرضة للمادة ويكون عرضة للتشقق على طول نطاق الفريت أو عند الحد الفاصل بين المرحلتين |

| توزيع غير صحيح لخطوط التدفق في التشكيل | ظهور اضطرابات في خط التدفق مثل الانقطاعات، والتدفقات العكسية والدوامات الحرارية على التكبير المنخفض للتشكيل | ناتج عن التصميم غير المناسب للقوالب، وحجم وشكل البليت غير المعقول، وسوء اختيار طرق التشكيل |

| قابلة للطي | في المظهر، يكون الطي مشابهًا للشقوق. في العيّنة منخفضة التكبير، تنحني خطوط التدفق الخارجي للطية، بينما إذا كانت الطية عبارة عن شق، فإن خطوط التدفق تكون مقطوعة. في العينة ذات التكبير العالي، على عكس الجزء السفلي الحاد من الشقوق، يكون الجزء السفلي من الطية غير حاد، مع وجود أكسدة شديدة على كلا الجانبين | يتكون الطي من التقاء المعدن السطحي المؤكسد بالفعل أثناء عملية التشكيل. وفي المطروقات الحرة، يرجع الطي بشكل رئيسي إلى كمية تغذية صغيرة جداً أثناء الاستطالة، أو كمية ضغط كبيرة جداً، أو نصف قطر صغير جداً لزاوية كتلة السندان؛ وفي المطروقات بالقالب، يحدث الطي بشكل رئيسي بسبب الحمل الحراري للمعدن أو التدفق العكسي أثناء التشكيل بالقالب |

| حجم حبيبات غير متساوٍ | تحتوي بعض أجزاء التشكيل على حبيبات خشنة بشكل خاص، في حين أن الأجزاء الأخرى أصغر حجماً، مما يؤدي إلى تفاوت حجم الحبيبات الفولاذ المقاوم للحرارة والسبائك عالية الحرارة حساسة بشكل خاص لحجم الحبيبات غير المتكافئ | تكون درجة حرارة التشكيل الأولية عالية جدًا، ويكون مقدار التشوه غير كافٍ، مما يتسبب في انخفاض درجة التشوه في مناطق معينة إلى التشوه الحرج؛ أو تكون درجة حرارة التشكيل النهائية منخفضة جدًا، مما يتسبب في تصلب الشغل الموضعي لقضبان السبائك ذات درجة الحرارة العالية، ونمو حبيبات شديد في ذلك الجزء أثناء التسخين بالتبريد يمكن أن يؤدي تفاوت حجم الحبيبات إلى انخفاض في أداء التحمل وأداء التعب |

| هيكل الصب المتبقي | إذا كان هناك هيكل الصب المتبقي، فإن الاستطالة وقوة إجهاد الصب لا تفي بالمعايير في كثير من الأحيان. تحت التكبير المنخفض، لا تكون خطوط التدفق في منطقة هيكل الصب المتبقي واضحة، ويمكن رؤية بلورات شجيرية. يحدث هذا بشكل رئيسي في المطروقات المصنوعة من فراغات السبائك | ويؤدي هذا العيب الناجم عن عدم كفاية نسبة التشكيل أو طريقة التشكيل غير المناسبة، إلى انخفاض في أداء التشكيل، وخاصةً انخفاض أكبر في صلابة الصدمات وأداء التعب |

| تعبئة محلية غير كافية | تحدث ظاهرة الحشو غير الكافي في الجزء العلوي أو حواف الأجزاء المرتفعة من المطروقات بشكل رئيسي عند الأضلاع والأكتاف المحدبة وزوايا المطروقات القالب، مما يجعل محيط المطروقات غير واضح | يمكن أن يتسبب كل من التسخين غير الكافي للفراغ، وسوء انسيابية المعدن، والتصميم غير المعقول لتجويف القالب قبل التشكيل وتجويف قالب صنع البليت، وعدم كفاية حمولة المعدات في حدوث هذا العيب |

| تزوير القوالب غير كافٍ | زيادة جميع أبعاد المطروقات في الاتجاه العمودي على سطح الفراق، بما يتجاوز الأبعاد المحددة في الرسم. ويحدث هذا العيب على الأرجح في المطروقات ذات القوالب المطروقة | المقاومة المفرطة عند الوميض، وعدم كفاية حمولة المعدات، والفراغات كبيرة الحجم أو كبيرة الحجم، وانخفاض درجة حرارة التشكيل، والتآكل المفرط لتجويف القالب، يمكن أن تتسبب جميعها في نقص الملء |

| اختلال المحاذاة | الجزء العلوي من التشكيل غير متحاذٍ مع الجزء السفلي على طول السطح الفاصل | لم يتم تركيب قالب الحدادة بشكل صحيح، أو أن هناك خلوصًا كبيرًا جدًا بين رأس المطرقة وقضيب التوجيه؛ أو لا يوجد قفل أو عمود توجيه على قالب الحدادة لموازنة الاختلال |

| ندبات قشور السمك السطحية | يكون السطح الموضعي للجزء المطروق خشنًا جدًا، ويظهر ندوبًا على شكل قشور السمك. ويحدث هذا النوع من العيوب السطحية على الأرجح في المطروقات المصنوعة من الفولاذ الأوستنيتي والمارتنسيتي غير القابل للصدأ | بسبب الاختيار غير السليم لزيوت التشحيم، أو رداءة نوعية زيوت التشحيم، أو الاستخدام غير المتساوي لزيوت التشحيم، مما يؤدي إلى التصاق موضعي بالقالب |

| 5. العيوب الناجمة عن التشذيب | ||

| تقليم الشقوق | الشقوق الناتجة عند السطح الفاصل أثناء التشذيب | بسبب انخفاض مرونة المواد، يحدث التشقق أثناء التشذيب. يمكن أن تتسبب درجة حرارة التشذيب المنخفضة للغاية بالنسبة لمطروقات سبائك المغنيسيوم أو العالية للغاية بالنسبة لمطروقات سبائك النحاس في حدوث مثل هذه التشققات |

| النتوءات المتبقية | تترك نتوءات أكبر من 0.5 مم حول السطح الفاصل للتشكيل بعد التشذيب. إذا كانت لا تزال هناك حاجة إلى التصحيح بعد التشذيب، فسيتم ضغط النتوءات المتبقية في جسم التشكيل، مما يشكل طيات. | يمكن أن تتسبب الفجوة المفرطة بين قوالب التشذيب، أو التآكل المفرط لحافة القطع، أو التركيب والضبط غير الدقيق لقوالب التشذيب في حدوث نتوءات متبقية. |

| الكدمات السطحية | تظهر المسافات البادئة أو الكدمات على سطح التلامس الموضعي بين الحدادة واللكمة. | بسبب عدم التطابق في الشكل بين المثقاب وسطح التلامس للتشكيل، أو أن سطح الدفع صغير جدًا. |

| تشوه الانحناء أو الالتواء | يحدث تشوه الانحناء أو الالتواء في التشكيل أثناء التشذيب. وهو عرضة للحدوث في المطروقات النحيلة والرقيقة والمعقدة الشكل. | نظرًا لصغر سطح التلامس الخاص بخرامة التشذيب، أو حدوث تلامس غير متساوٍ. |

| 6. العيوب الناجمة عن التبريد غير السليم بعد التشكيل. | ||

| شقوق التبريد | الشقوق ناعمة ونحيلة، وتظهر أحياناً شبكة من شقوق السلحفاة. تحت التكبير العالي: يظهر التركيب المارتنزيتي بالقرب من الشقوق، مع عدم وجود آثار للتشوه البلاستيكي. غالباً ما تحدث على المطروقات الفولاذية المارتنسيتية | نظرًا للتبريد السريع جدًا بعد التشكيل، مما يؤدي إلى إجهاد حراري كبير وإجهاد هيكلي يمكن أن يمنع التبريد البطيء في حفر الرمل أو الخبث حوالي 200 درجة مئوية هذا النوع من التشقق |

| تشوه التبريد | تشوه الالتواء لمكونات الإطار المضلع الرقيق الجدران الكبير المضلع أثناء عملية التبريد بعد التشكيل | ناتج عن تفاعل الضغوط المتبقية الناتجة أثناء التشكيل والتبريد غير المتساوي التلدين الفوري بعد التشكيل يمكن أن يمنع هذا العيب |

| 475 ℃ تشققات الهشاشة | التشققات السطحية التي تظهر على المطروقات المصنوعة من الفولاذ المقاوم للصدأ الحديدي المبردة ببطء شديد، وتبقى لفترة طويلة جدًا في نطاق درجة حرارة تتراوح بين 400 إلى 520 درجة مئوية | نظرًا للبقاء لفترات طويلة عند درجة حرارة 400 ~ 520 ℃، فإنه يعزز ترسيب مادة خاصة معينة، مما يسبب الهشاشة التبريد السريع عند 400 ~ 520 ℃ يمكن أن يمنع التشقق |

| كربيدات الشبكة | تترسب الكربيدات على طول حدود الحبيبات في شبكة، مما يقلل من مرونة وصلابة المطروقات. غالبًا ما يظهر هذا العيب في المطروقات الفولاذية ذات المحتوى العالي من الكربون | ونظرًا لبطء التبريد بعد التشكيل، يمكن للكربيدات أن تترسب على طول حدود الحبيبات مما يجعل التشكيل عرضة للتشقق أثناء القطع باللهب، مما يؤدي إلى تدهور أداء الجزء |

| 7. العيوب الناتجة عن المعالجة الحرارية اللاحقة للتشكيل | ||

| الصلابة المفرطة | عند التحقق من صلابة المطروق بعد المعالجة الحرارية، تكون الصلابة المقاسة أعلى مما تتطلبه الشروط الفنية | ناتج عن التبريد السريع جدًا بعد التطبيع، أو التركيب الكيميائي غير المؤهل للصلب |

| صلابة منخفضة للغاية | صلابة الحدادة أقل مما تتطلبه الشروط الفنية | ناتج عن درجة حرارة التبريد المنخفضة جدًا، أو درجة حرارة التبريد المرتفعة جدًا، أو إزالة الكربنة السطحية الشديدة بسبب عمليات التسخين المتعددة |

| صلابة غير متساوية (بقع لينة) | تتباين الصلابة تباينًا كبيرًا في أجزاء مختلفة من نفس الصياغة، حيث تكون المناطق المحلية ذات صلابة أقل | ناتج عن الحمل الزائد في فرن واحد، أو وقت الاحتجاز القصير جدًا، أو إزالة الكربنة الموضعية الشديدة |

| التشوه | أثناء عملية المعالجة الحرارية، وخاصة أثناء التبريد، يتشوه التشكيل | ناتج عن عملية معالجة حرارية غير معقولة أو طريقة تبريد غير مناسبة |

| إخماد التشققات | تحدث التشققات عند نقاط تركيز الضغط مثل الزوايا الحادة للتشكيل. يختلف سطح الجدار الداخلي لشقوق التبريد عن شقوق التشكيل، حيث لا توجد ظواهر أكسدة ونزع الكربنة على سطح الجدار الداخلي لشقوق التبريد | ناتجة عن عيوب مثل نقص المعالجة قبل التسخين، ودرجة حرارة التبريد العالية جدًا، وسرعة التبريد السريعة جدًا، والشوائب داخل التشكيل |

| الكسر الأسود | يظهر الكسر باللون الرمادي الداكن أو الأسود تقريباً. في البنية المجهرية، يوجد توزيع شبيه بالقطن من الجرافيت على لؤلؤة كروية غير متساوية، وغالباً ما يظهر في المطروقات الفولاذية عالية الكربون | ناتج عن عملية جرافيتنة الفولاذ وترسيب كربون الجرافيت بسبب طول فترة التلدين بعد التشكيل، أو بعد معالجات التلدين المتعددة |

| 8. العيوب الناتجة أثناء عملية تنظيف المطروقات | ||

| التآكل الزائد | ظهور تنقير أو بثور على سطح التشكيل، أو حتى حالة رخوة ومسامية | بسبب تلف محلول التخليل، أو طول مدة التخليل، أو البقايا الحمضية المتبقية على الصياغة |

| تشققات التآكل | غالبًا ما تظهر على المطروقات المصنوعة من الفولاذ المارتنسيتي المقاوم للصدأ، وتتميز بشقوق شبكية دقيقة على سطح المطروق، مع وجود شقوق تمتد على طول حدود الحبيبات في البنية المجهرية | ونظرًا لعدم التخلص من الإجهاد المتبقي على قطعة الشغل بعد الصياغة في الوقت المناسب، حدث تآكل إجهادي أثناء عملية التخليل، مما أدى إلى تكوين شقوق |

| تشققات السخونة الزائدة المحلية | الشقوق التي تظهر عند تنظيف السطح بعجلة الطحن. ويحدث ذلك على المطروقات المصنوعة من الفولاذ المقاوم للصدأ الحديدي | ناتج عن ارتفاع درجة الحرارة الموضعي بسبب الطحن بعجلة الطحن. يمكن استبدالها بإزميل هوائي لتنظيف عيوب سطحها |

3. الانحرافات المسموح بها والعيوب السطحية لمطروقات القوالب

يوضح الجدول 3 الانحرافات المسموح بها والعيوب السطحية لمطروقات القوالب.

الجدول 3 الانحرافات المسموح بها والعيوب السطحية لمطروقات القوالب (الوحدة: مم)

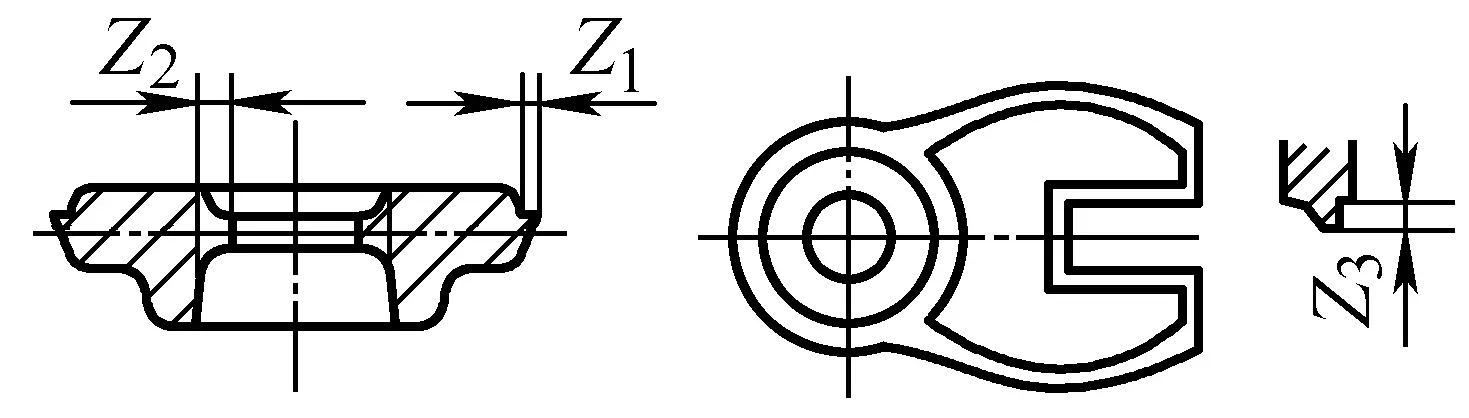

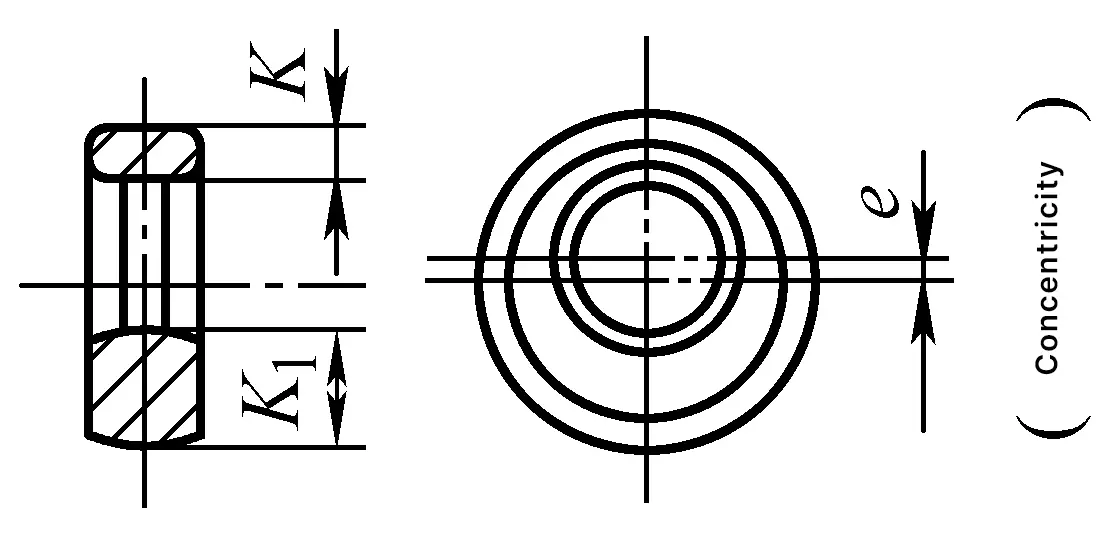

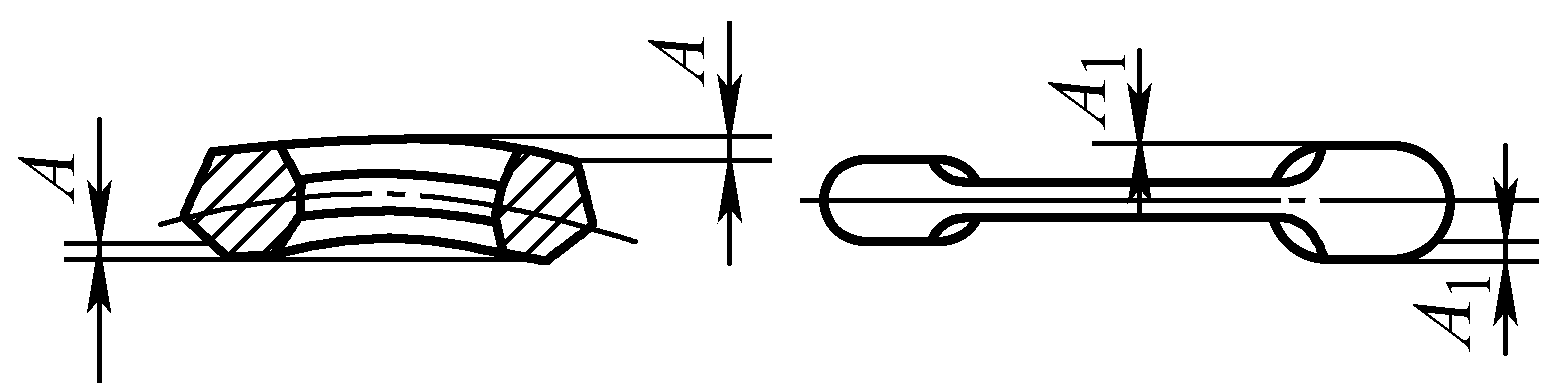

| الرقم التسلسلي | رسم تخطيطي | أشكال الانحرافات والعيوب | تزوير الجودة | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | نتوءات حول: Z 1 نتوءات في الفتحة الداخلية: Z 2 نتوءات عند الشوكة: Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0.7 إلى 1.5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

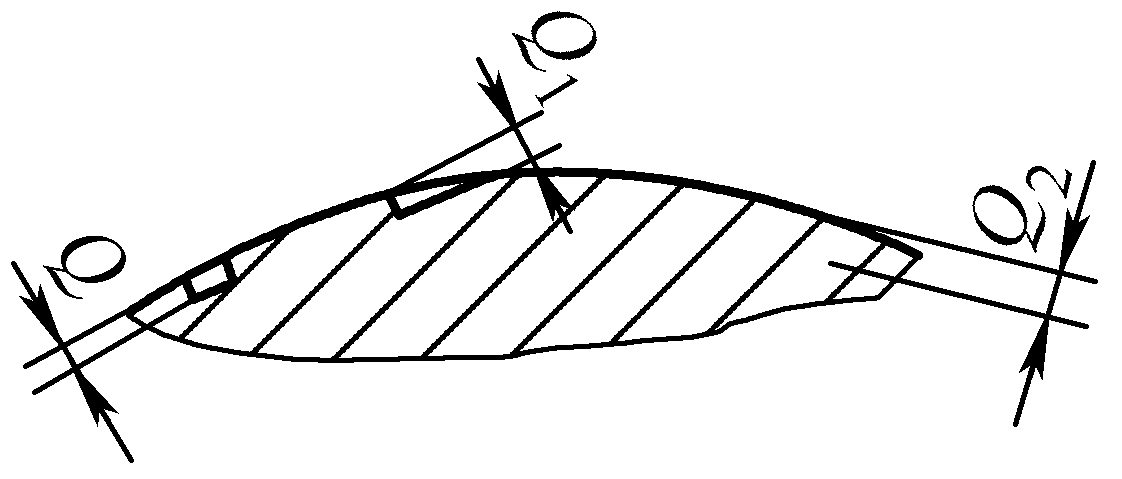

| 2 |  | عمق العيب السطحي ① السطح غير المعالج (انظر القيم على الجانب الأيمن من هذا الجدول) ② السطح المشكّل بما لا يزيد عن 1/2 الهامش الفعلي س - الحفر أو الخدوش في القشور أو الخدوش Q 1 - نسيج منحني Q 2 - الكراك | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

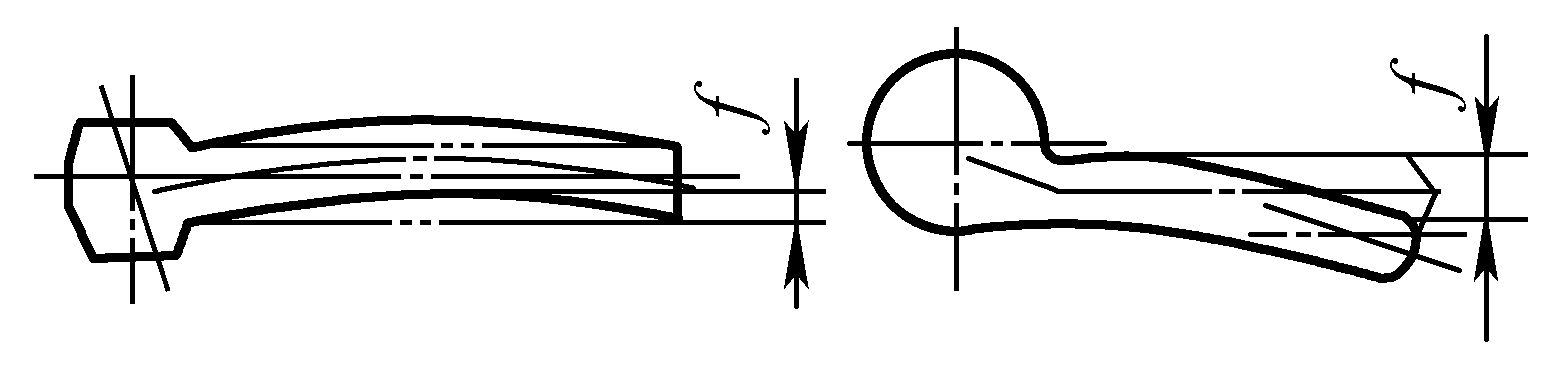

| 3 |  | الانحناء: و (ولكن ليس أكبر من 1/2 هامش القضيب) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | الخطأ: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

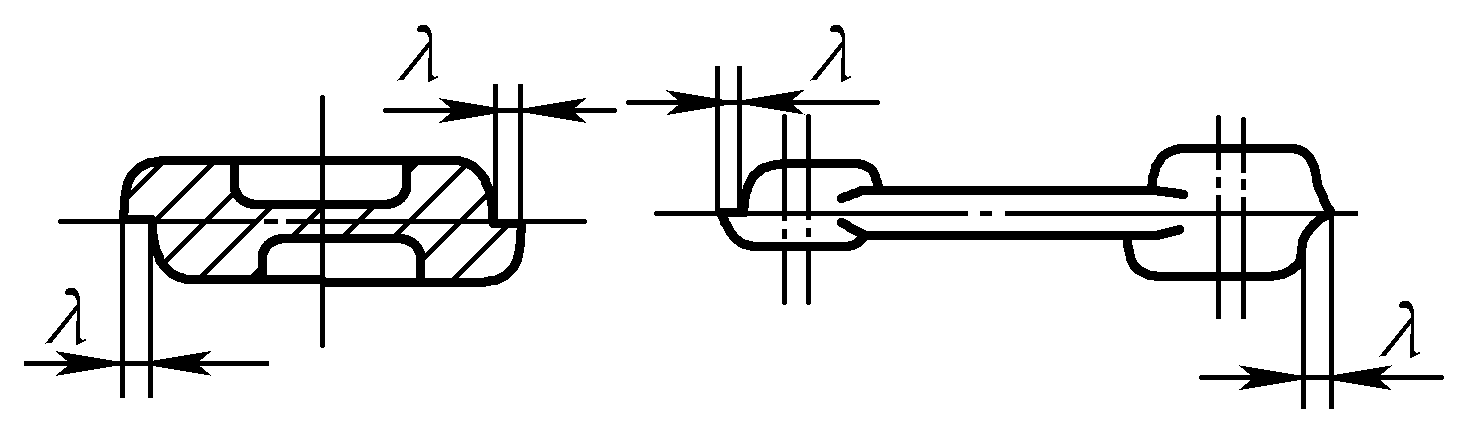

| 5 |  | فرق سُمك الجدار: ك-ك 1 = 2e (ولكن ليس أكبر من 1/2 البدل) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | التسطيح: أ (ولكن ليس أكبر من 1/2 البدل) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. محتوى فحص جودة الصياغة

الغرض من فحص جودة المطروقات هو التأكد من أن جودة المطروقات تفي بالمعايير الفنية للمطروقات. وترد المعايير الفنية الشائعة للتشكيل في الجدول 4. ويشمل محتوى فحص جودة التشكيل ما يلي: فحص هندسة التشكيل وحجمه، وفحص جودة السطح، وفحص الجودة الداخلية، وفحص الخواص الميكانيكية، وفحص التركيب الكيميائي، إلخ.

الجدول 4 المعايير الفنية الشائعة للتزوير المشتركة

| الرقم القياسي | الاسم القياسي |

| GB/T 8541-2012 | تزوير المصطلحات |

| GB/T 12361-2003 | الشروط الفنية العامة للمطروقات الفولاذية |

| GB/T 12362-2003 | التفاوتات المسموح بها في مطروقات القوالب الفولاذية وبدلات التشغيل الآلي |

| GB/T 12363-2005 | تصنيف وظائف الحدادة |

| GB/T 13320-2007 | مخطط تدرج الهيكل المعدني وطريقة التقييم لمطروقات القوالب الفولاذية |

| GB/T 21469-2008 | بدلات التصنيع والتفاوتات المسموح بها للمطروقات الفولاذية الحرة المطروقة - المتطلبات العامة |

| GB/T 21470-2008 | بدلات التصنيع والتفاوتات المسموح بها للمطروقات الفولاذية الحرة المطروقة - الأقراص والأعمدة والحلقات والأسطوانات |

| GB/T 21471-2008 | بدلات التصنيع والتفاوتات المسموح بها للمطروقات الفولاذية المطروقة الحرة - الأعمدة |

| GB/T 16923-2008 | تطبيع وتلدين الأجزاء الفولاذية |

| GB/T 16924-2008 | تبريد وتلطيف أجزاء الصلب |

| JB/T 4290-2011 | الشروط الفنية للمطروقات الفولاذية عالية السرعة للأدوات عالية السرعة |

| JB/T 4385.1-1999 | الشروط الفنية العامة للمطروقات الخالية من المطرقة |

| JB/T 4385.2-1999 | تزوير حر على مطرقة تصنيف التعقيد ومعامل التحويل |

| JB/T 9174-1999 | حصص عملية استهلاك المواد لمطروقات القوالب طريقة التجميع |

| JB/T 9177-1999 | العناصر الهيكلية لمطروقات القوالب الفولاذية |

| JB/T 9178.1-1999 | الشروط الفنية العامة للتزوير الحر على مكبس هيدروليكي |

| JB/T 9178.2-1999 | تصنيف التعقيد ومعامل التحويل للتشكيل الحر على المكبس الهيدروليكي |

| JB/T 9179.1~8-2013 | بدل التصنيع والتفاوت المسموح به للتشكيل الحر على المكبس الهيدروليكي |

| JB/T 9180.1-2014 | أجزاء البثق على البارد للصلب الجزء 1: التفاوتات المسموح بها |

| JB/T 9180.2-2014 | أجزاء البثق على البارد للصلب الجزء 2: الشروط الفنية العامة |

| JB/T 9181-1999 | مواصفات التصميم الهيكلي للتشكيل الدقيق على الساخن للتروس المخروطية المستقيمة |

| JB/T 4201-1999 | الشروط الفنية للتشكيل الدقيق على الساخن للتروس المخروطية المخروطية المستقيمة |

| JB/T 8421-1996 | القواعد العامة لفحص المطروقات الفولاذية |

تختلف بنود ومتطلبات الفحص المحددة للمطروقات باختلاف درجة التشكيل. ويتم تصنيف درجة المطروقات وفقًا لظروف إجهاد الجزء وظروف العمل وأهمية ونوع المادة والعملية المعدنية. ويختلف تصنيف درجات المطروقات باختلاف القطاعات الصناعية، حيث تقسم بعض الأقسام المطروقات إلى ثلاثة مستويات، والبعض الآخر إلى أربعة أو خمسة مستويات.

يصنف الجدول 5 المطروقات إلى ثلاثة مستويات ويشير إلى بنود الفحص لكل مستوى. الجدول 6 هو معيار طرق الاختبار لكل بند من بنود فحص المطروقات. وبالنسبة لبعض المطروقات ذات المتطلبات الخاصة، يجب أيضًا إجراء الفحص وفقًا للمواصفات الواردة في وثيقة الشروط الفنية المخصصة.

الجدول 5 درجات الحدادة وعناصر الفحص

| عناصر التفتيش | الصف | الملاحظات | |||

| I | ثانياً | ثالثاً | |||

| الكمية التي تم فحصها لكل دفعة | |||||

| درجة المواد | 100% | 100% | 100% | ||

| جودة السطح | 100% | 100% | 100% | ||

| الأبعاد الهندسية | 100% | 100% | 100% | يتم فحص الأبعاد الرأسية والمحاذاة الخاطئة 100%، ويتم فحص الأبعاد الأخرى حسب الضرورة | |

| الصلابة | مطروقات الصلب | 10% | 10% | 10% | |

| المطروقات من السبائك غير الحديدية | 100% | 100% | 100% | سبائك النحاس، 3A21 لم يتم فحصها | |

| الخواص الميكانيكية | اسحب قطعة واحدة لكل دفعة ذوبان، المادة الفائضة الخاصة 100% | ارسم 1 ~ 2 قطعة لكل دفعة ذوبان | قطع الألومنيوم والمغنيسيوم تحمل قضبان اختبار مع كل فرن معالجة حرارية | لا تخضع أجزاء الصلب والألومنيوم والمغنيسيوم لفحص صلابة الصدمات | |

| بنية منخفضة التكبير | ارسم 1 قطعة واحدة لكل دفعة ذوبان | ارسم 1 قطعة واحدة لكل دفعة ذوبان | |||

| هيكل عالي التكبير | ما تبقى من المطروقات من السبائك غير الحديدية هو 100% | سحب 1 قطعة من المطروقات من السبائك غير الحديدية | لا يتم فحص المطروقات من السبائك غير الحديدية غير الخاضعة لمعالجة التبريد | ||

| الكسر | الجزء المتبقي من المطروقات الفولاذية 100%، وسحب قطعة واحدة من المطروقات من السبائك غير الحديدية | عندما لا تكون هناك لوائح محددة، خذ الكسر من قطعة الاختبار منخفضة التكبير | |||

الجدول 6 معايير طرق الاختبار لعناصر الفحص المختلفة للمطروقات

| عناصر التفتيش | معايير طريقة الاختبار |

| التركيب الكيميائي | GB/T 222-2006 GB/T 223.3-1988، إلخ. |

| الخواص الميكانيكية (الشد والصدمات) | GB/T 229-2007 GB/T 228.1-2010 |

| الزحف في درجات الحرارة العالية | GB/T 2039-2012 |

| أداء التعب والإرهاق | GB/T 4337-2008 GB/T 3075-2008 |

| صلابة برينل | GB/T 231.1-2009 |

| صلابة روكويل | GB/T 230.1-2009 |

| بنية منخفضة التكبير | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| حجم حبيبات الكسر | GB/T 1814-1979 GB/T 6394-2002 |

| شوائب غير معدنية في الطبقة غير المفحمة | GB/T 224-2008 GB/T 10561-2005 |

| هيكل عالي التكبير | GB/T 13320-2007 |

| التآكل بين الخلايا الحبيبية | GB/T 4334-2008 GB/T 7998-2005 |

| اختبار الانحناء | GB/T 232-2010 |

ثالثًا. طرق فحص جودة التشكيل

1. فحص هندسة وأبعاد التشكيل

يتضمن محتوى الفحص الخاص بهندسة وأبعاد التشكيل ما يلي:

- أبعاد طول التشكيل;

- ارتفاع التشكيل (أو الحجم المستعرض) والقطر;

- سُمك الحدادة;

- تشكيل نصف القطر الأسطواني والشرائح الأسطوانية;

- زاوية على التزوير;

- تزوير الفتحة;

- تزوير المحاذاة الخاطئة;

- تزوير الانحراف;

- تعامد مستوى التشكيل;

- تزوير التوازي.

يمكن قياس الشكل الهندسي والحجم الهندسي للتشكيل باستخدام أدوات قياس عامة مثل الفرجار والميكرومتر والفرجار الورنيير. في الإنتاج الضخم، يمكن استخدام أدوات قياس خاصة إلى جانب مقاييس الانطلاق/عدم الانطلاق، ومقاييس السدادة، والقوالب للفحص. بالنسبة للمطروقات ذات الأشكال المعقدة ومناطق أو عناصر الفحص المتعددة، يمكن استخدام أدوات أو قوالب خاصة مصنوعة خصيصًا للفحص.

2. طرق فحص جودة سطح المطروقات

الجدول 7 طرق فحص جودة سطح المطروقات بالحدادة

| لا يوجد | طريقة الفحص | الخصائص والاستخدامات |

| 1 | الفحص البصري | هذه هي الطريقة الأكثر شيوعاً والأكثر استخداماً لفحص جودة سطح المطروقات. يراقب الفاحص بعناية سطح المطروقات بالعين المجردة بحثاً عن العيوب مثل الشقوق والطيات والمسافات البادئة والبقع وارتفاع درجة حرارة السطح. ولتسهيل ملاحظة العيوب، عادةً ما يتم إجراء الفحص البصري بعد إزالة قشرة الأكسيد من خلال التخليل أو السفع الرملي أو السفع الرملي أو السحب. |

| 2 | فحص الجسيمات المغناطيسية | يمكن لفحص الجسيمات المغناطيسية، والمعروف أيضًا باسم اختبار الجسيمات المغناطيسية أو الكشف عن العيوب المغناطيسية، العثور على الشقوق الدقيقة والعيوب السطحية مثل الشقوق المخفية تحت السطح التي لا يمكن رؤيتها بالعين المجردة. ومع ذلك، لا يمكن استخدامه إلا على المواد المغناطيسية مثل الفولاذ الكربوني وفولاذ الأدوات وسبائك الفولاذ الهيكلي ويجب أن يكون سطح التشكيل أملسًا ومسطحًا. |

| 3 | الكشف عن التألق | بالنسبة للعيوب السطحية للمطروقات المصنوعة من مواد غير مغناطيسية، مثل السبائك غير الحديدية، والسبائك عالية الحرارة، والفولاذ المقاوم للصدأ، وما إلى ذلك، يمكن استخدام الكشف بالفلورة. لا يقتصر الكشف الفلوري على ما إذا كانت المادة مغناطيسية أو غير مغناطيسية |

| 4 | الفحص بالصبغة المخترقة | لا تقتصر هذه الطريقة على ما إذا كانت المادة مغناطيسية أو غير مغناطيسية. وتستخدم زيتاً عالي الاختراق بالألوان لاختراق العيوب السطحية للتشكيل، وتستخدم مادة ماصة لسحبها للخارج، مما يسمح برؤية العيوب السطحية بالعين المجردة تحت الضوء العادي |

3. طرق فحص الجودة الداخلية للمطروقات

الجدول 8 طرق فحص الجودة الداخلية للمطروقات

| لا يوجد | طريقة الفحص | الميزات والتطبيقات |

| 1 | الاختبار بالموجات فوق الصوتية | اختراق قوي؛ الجهاز رشيق وسهل الحمل وسهل التشغيل؛ يمكنه الكشف بدقة عن العيوب مثل الشقوق والشوائب وتجاويف الانكماش والمسامات؛ يمكنه فحص المطروقات من جانب واحد، وهو أمر مناسب تمامًا للمطروقات الكبيرة. يستخدم بشكل رئيسي للمطروقات الكبيرة المهمة |

| 2 | فحص منخفض التكبير | ينطوي الفحص منخفض التكبير على استخدام العين المجردة أو عدسة مكبرة بنسبة تكبير تتراوح بين 10 إلى 30 مرة للتحقق من وجود عيوب في المقطع العرضي للمطروقات. وتشمل طرق الفحص الشائعة: الحفر والكسر والبصمة الكبريتية. تُستخدم طريقة الحفر بشكل عام للعيوب مثل خطوط التدفق، والتشعبات، وتجاويف الانكماش المتبقية، والفراغات، وشوائب الخبث، والشقوق. يُستخدم فحص الكسر للعيوب مثل السخونة الزائدة، والاحتراق الزائد، والبقع البيضاء، والتفريغ، وظهور النفثالين والكسور الشبيهة بالحجارة. يتم فحص توزيع الكبريتيدات باستخدام طريقة البصمة الكبريتية |

| 3 | فحص عالي التكبير | الفحص بالتكبير العالي هو فحص البنية الداخلية (أو سطح الكسر) والعيوب الدقيقة للمطروقات تحت مجاهر مختلفة. هناك ثلاثة أنواع من المجاهر المستخدمة في الفحص عالي التكبير: المجهر العادي كامل الطور، والمجهر الإلكتروني النافذ، والمجهر الإلكتروني الماسح. في الإنتاج الفعلي، يتم إجراء عناصر الفحص العامة، مثل فحص حجم حبيبات الفولاذ الهيكلي، والشوائب، وإزالة الكربنة، وتوزيع الكربيدات في فولاذ الأدوات، جميعها يتم إجراؤها بتكبير 100 إلى 500 مرة تحت مجهر عادي كامل الطور |

يمكن للاختبارات غير المتلفة الكشف عن العيوب السطحية أو الداخلية للمطروقات دون إتلافها. ويعد الاختبار غير التدميري مناسب جداً للمطروقات المهمة ذات متطلبات الجودة الصارمة، وترد في الجدول 9 مقارنة بين العديد من طرق الاختبار غير التدميري الشائعة.

الجدول 9 مقارنة بين العديد من طرق الاختبار غير المتلفة

| طريقة الفحص | متطلبات العينة | العيوب التي يمكن اكتشافها | طريقة تقييم الأضرار | استنتاج اكتشاف العيوب | المزايا والعيوب | |

| الاختبار بالموجات فوق الصوتية | المواد ليست محدودة، ويمكن أن يصل سمك الفولاذ إلى 10 أمتار، ويجب أن يكون السطح أملس، ويجب أن يكون الشكل بسيطًا، ويمكن الكشف من جانب واحد | يمكن اكتشاف العيوب في أي جزء بحساسية عالية | بناءً على إشارة الإشارة بالموجات فوق الصوتية | موقع العيب وعمقه وحجمه وتوزعه | قابلية التطبيق على نطاق واسع، وحساسية عالية، وسهولة التشغيل، والتوافر الفوري لنتائج الاختبار، وغير ضار بجسم الإنسان. ولكن لا يمكن استخدامها إلا لقطع العمل ذات الأشكال البسيطة والخشونة السطحية المنخفضة، ولا يمكنها تحديد طبيعة العيوب | |

| الفحص بالأشعة السينية | لا يوجد حد للمواد، ولا حد للشكل، ولا متطلبات معالجة خاصة، ولا يمكن أن تكون السماكة كبيرة جدًا | يجب أن يكون موقع العيب بالقرب من السطح أو داخله | استنادًا إلى فيلم فوتوغرافي أو شاشة عرض فلورية | موقع العيب وشكله وحجمه وتوزيعه | حساسية عالية للمنظور، يمكن الاحتفاظ بسجلات دائمة، غير مقيدة بالمواد والأشكال لكنها مكلفة، والمعدات ضخمة، ولا يمكنها الكشف عن العيوب المستوية، وهي ضارة بجسم الإنسان | |

| فحص الجسيمات المغناطيسية | يقتصر على المواد المغناطيسية الحديدية، وخشونة السطح Ra > 1.6 ميكرومتر، وحجم قطعة الاختبار محدود بالمعدات، والسماكة غير محدودة من حيث المبدأ | العيوب الطفيفة السطحية والقريبة من السطح | وفقًا لتراكم الجسيمات المغناطيسية | موضع العيوب وشكلها وطولها | سرعة عالية، وحساسية عالية، ومعدات بسيطة، وتشغيل مريح لكنه لا يمكنه فحص المواد غير المغناطيسية ولا يمكنه فحص العيوب الداخلية ولا تحديد عمق العيوب | |

| اختبار الاختراق | التألق | مواد معدنية متنوعة، خشونة السطح Ra > 1.6 ميكرومتر، لا يوجد حد للسُمك | يجب أن تكون عيوبًا دقيقة تمتد إلى السطح | مراقبة تراكم المسحوق تحت الأشعة فوق البنفسجية | موقع العيوب السطحية وشكلها وطولها | لا تقتصر على المواد، والمعدات بسيطة، والعملية مريحة. ومع ذلك، فإنه لا يمكن أن يكتشف سوى العيوب المكشوفة على السطح، والأشعة فوق البنفسجية ضارة بالرؤية البشرية |

| التلوين | مواد مختلفة، خشونة السطح Ra > 1.6 ميكرومتر، لا يوجد حد للسُمك | عيوب السطح | الحكم مباشرةً من تكتل المسحوق | موقع العيوب السطحية وشكلها وطولها | غير مقيد بالمواد، لا يتطلب معدات خاصة، عملية بسيطة. ولكن يمكنه فقط اكتشاف العيوب السطحية، والحساسية المنخفضة، والسرعة البطيئة | |

| اختبار التيار الدوامي | يقتصر على المواد المعدنية، والسطح الأملس، والشكل البسيط | خطوط سطحية وقريبة من السطح | وفقًا لمؤشر الإشارة الكهربائية | تحديد وجود العيوب السطحية وحجمها التقريبي | المعدات بسيطة ومدمجة وسهلة الحمل. سرعة بطيئة، غير قادرة على تحديد طبيعة العيوب وعمقها | |

4. طرق فحص الخواص الميكانيكية للتشكيل

الجدول 10 طرق فحص الخواص الميكانيكية للتزوير

| لا يوجد | طريقة الفحص | الخصائص والتطبيقات |

| 1 | اختبار الصلابة | اختبار الصلابة هو الطريقة الأبسط والأكثر استخداماً للحكم على الخواص الميكانيكية للمطروقات في الإنتاج. وتتضمن طرق اختبار الصلابة الشائعة للمطروقات صلابة برينل وصلابة روكويل وصلابة فيكرز، وخاصة صلابة برينل الأكثر استخداماً. والغرض من اختبار الصلابة هو تحديد ما إذا كانت الصياغة ذات قابلية مناسبة للتشغيل الآلي، وما إذا كان السطح غير مكربن أم لا، وفهم البنية الداخلية للتشكيل تقريبًا. |

| 2 | اختبار الشد | من خلال اختبار الشد في درجة حرارة الغرفة، تكون قوة الشد R m قوة الخضوع R هـ ل و R هـ هـ (أو قوة الاستطالة اللدائنية المحددة R p0.2 وما إلى ذلك)، يمكن تحديد الاستطالة بعد الكسر A، وانخفاض المساحة Z للتشكيل. |

| 3 | اختبار التصادم | من خلال اختبار الصدم، يمكن تحديد طاقة امتصاص الصدمات KV أو KU، وما إلى ذلك، للتشكيل. |

رابعًا. مراقبة جودة الصياغة

1. المحتوى الرئيسي وطرق مراقبة جودة الصياغة

من أجل ضمان دقة الأبعاد ومتطلبات الأداء الميكانيكي المحددة في رسم التشكيل، من الضروري التحكم في جودة التشكيل، أي التحكم في عملية الإنتاج بأكملها بدءًا من المواد الخام وحتى المعالجة الحرارية بعد التشكيل، لضمان استقرار جودة الإنتاج واتساق المنتج.

تشمل مراقبة جودة التشكيل ما يلي: الفحص الوارد (المواد الخام)، والفحص الوسيط (المنتجات شبه المصنعة)، والفحص النهائي (المطروقات النهائية)، ومراقبة وسائل الإنتاج مثل الأدوات والمعدات وأدوات القياس والضبط والفحص وأدوات القياس.

إن عملية التسخين قبل التشكيل وعملية المعالجة الحرارية بعد التشكيل هي عمليات خاصة لا يمكن قياس خصائص جودتها بدقة أو قياسها اقتصاديًا، وتعتمد بشكل أساسي على التحكم الصارم في معلمات العملية لضمان الجودة.

يوضح الجدول 11 مراقبة جودة التشكيل في الجدول 11.

الجدول 11 مراقبة جودة المطروقات

| لا يوجد | البند | النقاط الرئيسية لمراقبة الجودة |

| 1 | مراقبة جودة المواد الخام | 1) التحقق من شهادة اختبار مطحنة المادة مع معيار المادة 2) التحقق مما إذا كان تعريف المادة صحيحًا لتجنب خلط المواد 3) التحقق من مواصفات المواد 4) فحص جودة سطح المواد بحثًا عن العيوب مثل الشقوق والندوب 5) الفحص العشوائي للتركيب الكيميائي 6) استخدام مقياس الطيف السريع، وتحديد الشرارة، وما إلى ذلك، لفحص وتجنب خلط المواد |

| 2 | مراقبة جودة القالب | 1) التحقق من شهادة ضمان جودة القالب أو تقرير فحص التصنيع (بما في ذلك الاختبار غير المتلف) 2) فحص العفن (إعادة الفحص)، بما في ذلك الشكل والحجم والصلابة 3) اضبط القالب على أداة الماكينة، وافحص علامة العينة 4) إصلاح العفن |

| 3 | مراقبة جودة التدفئة | 1) استخدام جهاز فرز درجة الحرارة ثلاثي الاتجاهات للتدفئة أو استخدام مقياس حرارة بالأشعة تحت الحمراء للكشف عن درجة حرارة التدفئة 2) استخدام التسخين السريع عند التسخين باستخدام موقد الفحم أو فرن الزيت |

| 4 | مراقبة جودة عملية التشكيل | 1) فحص المادة الأولى 2) يقوم العمال المتوسطون بالتفتيش الذاتي، ويقوم المفتشون بإعادة التفتيش، وملء السجلات 3) التجهيز بأدوات الفحص والقياس اللازمة |

| 5 | مراقبة جودة المعالجة الحرارية | 1) تحكم صارم في معلمات عملية المعالجة الحرارية وحفظ السجلات 2) يقوم العمال المتوسطون بفحص الصلابة ذاتيًا، ويقوم المفتشون بإعادة فحص الصلابة وتسجيل 3) عند الضرورة، استخدم فارز الصلابة المغناطيسية أو جهاز اختبار الصلابة لفحص الصلابة 100% 4) عند الضرورة، استخدم طرق الاختبار غير المدمرة المقابلة للتحقق من وجود تشققات |

| 6 | تحديد المنتج ومراقبة إمكانية التتبع | 1) بدءًا من وقت دخول المواد الخام إلى الورشة، تتم إدارتها بالعلامات 2) إدارة العلامات أثناء المعالجة، مع الإشارة إلى رقم الجزء والاسم ودرجة المادة ومواصفاتها ورقم دفعة المادة والمشغل والمفتش وما إلى ذلك، ومتابعة التشكيل خلال كل عملية حتى وصوله إلى وحدة التصنيع 3) عند الضرورة، قم بطباعة الرقم التسلسلي للقالب ورقم دفعة المواد والعلامات الأخرى على التشكيل |

2. طرق تصحيح العيوب في المطروقات

الجدول 12 طرق تصحيح العيوب في المطروقات

| لا يوجد | نوع العيب | طريقة التصحيح |

| 1 | النتوءات، والانشقاقات، والطيات | استخدم طرق التلميع بعجلة الطحن، أو إزالة المجرفة الهوائية، أو طرق التلميع بالملف الدوار للتصحيح |

| 2 | بالنسبة للأجزاء غير الشديدة أو غير الكبيرة غير المعبأة | يمكن إعادة تشكيلها في قالب تشكيل جديد، أو تصحيحها بطريقة اللحام (الانصهار) |

| 3 | بالنسبة للمطروقات غير المطروقة بشكل كافٍ | يمكن معالجتها مسبقًا في ورشة التصنيع الآلي للتصحيح. لا ينبغي إعادة تشكيل مثل هذه المطروقات غير المطروقة بشكل كافٍ، لأن هذا قد يتسبب في ضغط جلد أكسيد جديد على المطروقات ويصبح منتج نفايات لا يمكن إصلاحه. في بعض الأحيان يمكن استخدام الطحن للتصحيح. بالنسبة للمطروقات غير المهمة، يمكن إعادة تسخينها مرة واحدة للتصحيح عن طريق تحويل المعدن الزائد إلى جلد أكسيد، وأخيراً إضافة المعالجة بالسفع بالخردق |

| 4 | خطأ | طريقة تصحيح الأخطاء هي إعادة التشكيل مرة واحدة. إذا كان الخطأ فادحاً فلا يمكن تصحيحه، أما إذا كان الخطأ غير فادح فيمكن استخدام الطحن للتصحيح أيضاً |

| 5 | تشوه الانحناء | يمكن إجراء التصحيح عن طريق التسخين إلى درجة حرارة التشذيب بالحدادة أو باستخدام مكبس أو مكبس احتكاك في حالة البرودة |

| 6 | السخونة الزائدة | بالنسبة للمطروقات شديدة السخونة، يمكن استخدام التطبيع للتصحيح |

| 7 | صلابة التشكيل غير مؤهلة | عندما تكون الصلابة عالية جدًا، يمكن تصحيحها عن طريق إعادة التقسية؛ وعندما تكون الصلابة منخفضة جدًا، يمكن تصحيحها عن طريق إعادة التسقية والتلطيف |

| 8 | بالنسبة للمطروقات التي تكون مفرطة الاحتراق، أو متشققة بشكل مفرط، أو متشققة بشكل مفرط، أو مطوية بشدة، أو غير متناسقة الأبعاد بشدة | يجب معاملتها كمطروقات لا يمكن إصلاحها وإلغاءها وعدم تصحيحها |