المعرفة الأساسية بالرسم الفني

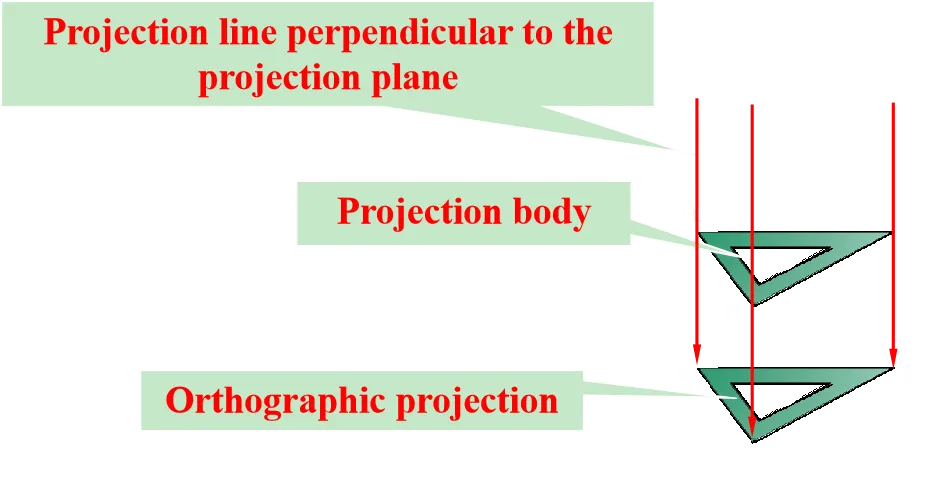

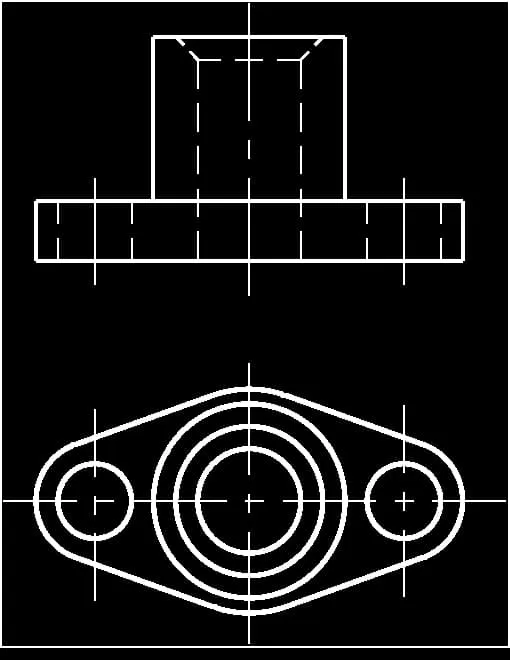

الإسقاط الأرثوذوغرافي

تمثل طريقة الإسقاط شكل وهيكل الشكل بدقة وبشكل كامل، وتستخدم على نطاق واسع في الرسومات الهندسية نظراً لبساطتها وخصائص القياس الجيدة.

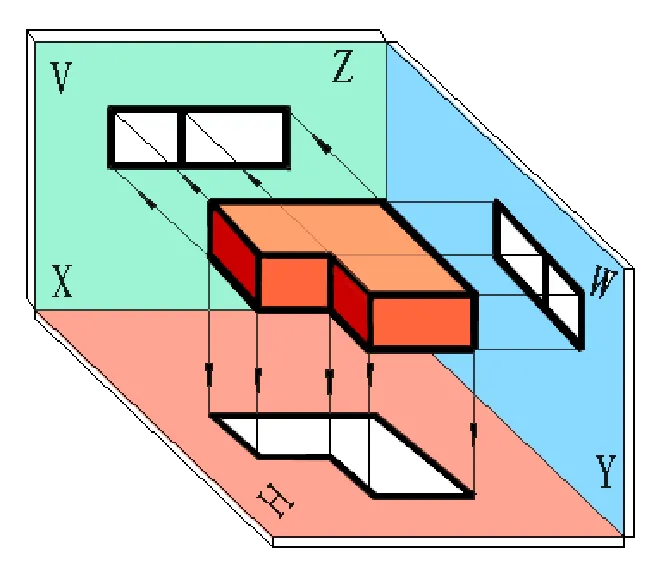

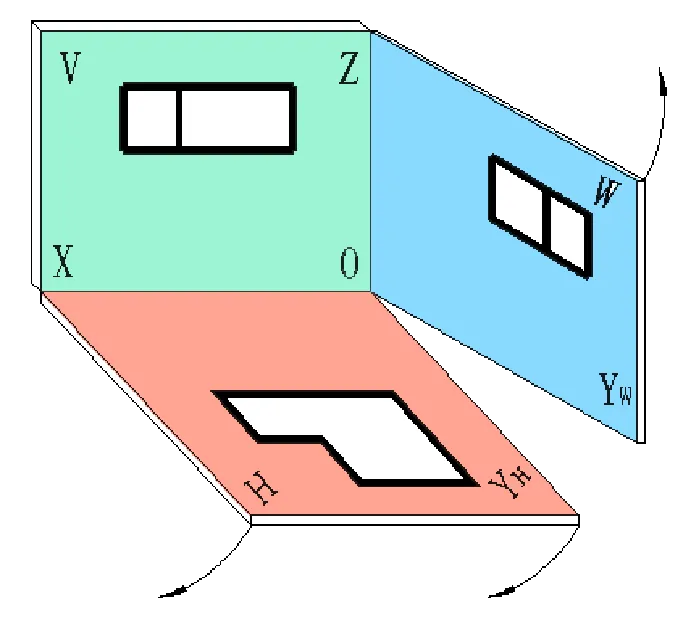

رسم ثلاثي العرض

علاقة الإسقاط في الرسم ثلاثي المنظر: الطول ممثل في المنظر الأمامي، والارتفاع ممثل في المنظر العلوي، والعرض ممثل في المنظر الجانبي.

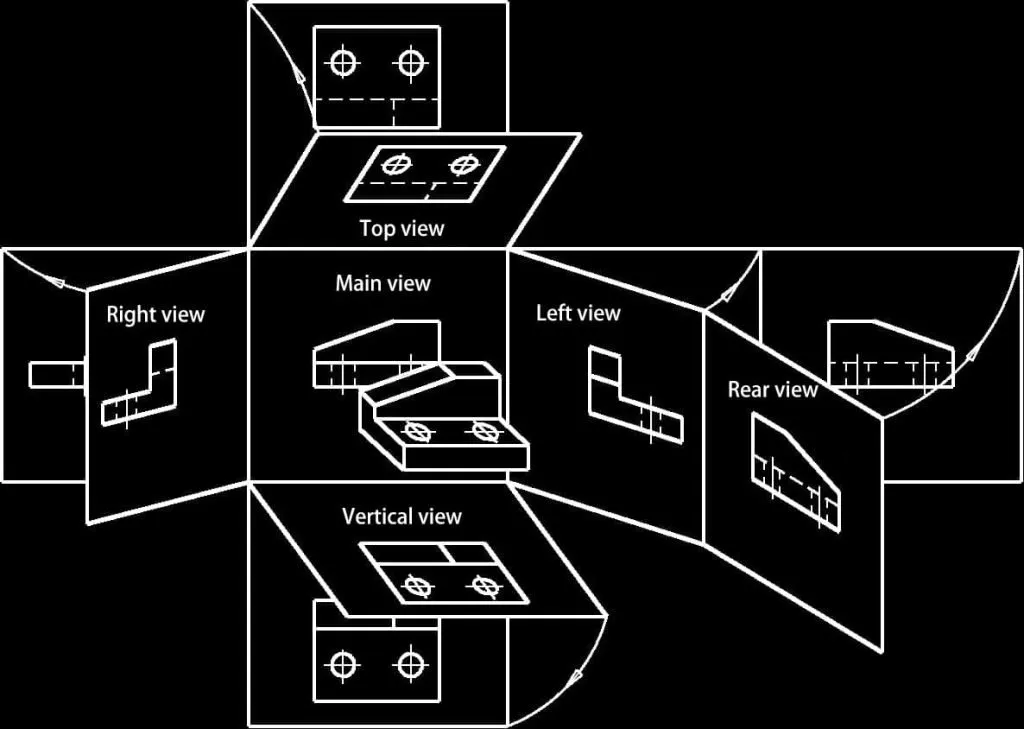

المشاهدات الأساسية

بالإضافة إلى المناظر الثلاثة الأساسية (المنظر الأمامي، والمنظر العلوي، والمنظر الأيسر)، تشمل المناظر الإضافية المنظر الأيمن والمنظر السفلي والمنظر الخلفي.

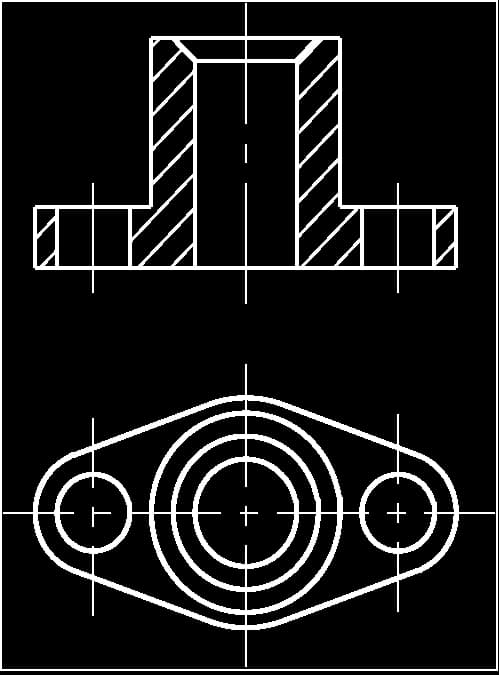

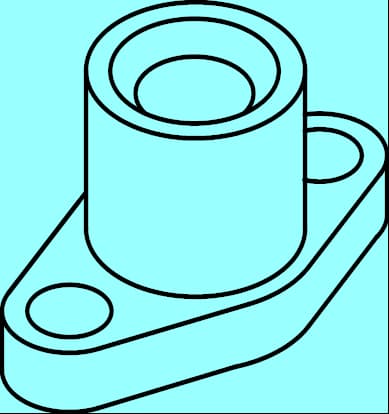

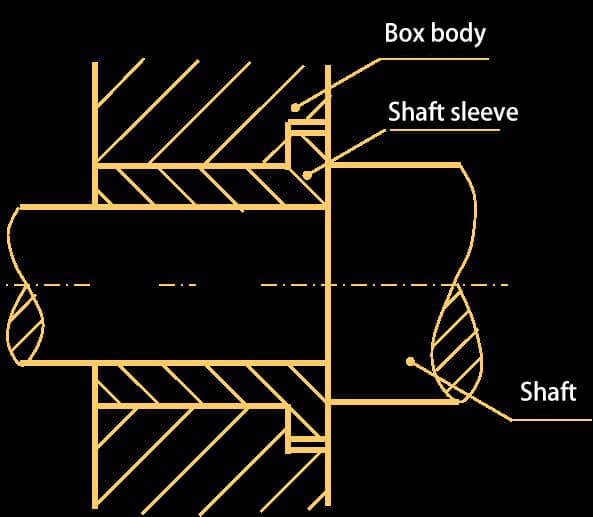

عرض مقطعي

عند التعبير عن الهيكل الداخلي لجزء الماكينة باستخدام طرق العرض، يتم تمثيل الهيكل الداخلي باستخدام خطوط متقطعة. كلما زاد تعقيد شكل الهيكل الداخلي، كلما زاد عدد الخطوط المتقطعة في العرض، مما قد يؤثر على وضوح الرسم ويجعله غير ملائم للعرض والأبعاد.

لتقليل عدد الخطوط المتقطعة في العرض وضمان الوضوح، يمكن استخدام طريقة العرض المقطعي لتمثيل الهيكل الداخلي وشكل جزء الماكينة.

خشونة السطح وملاءمة التحمل

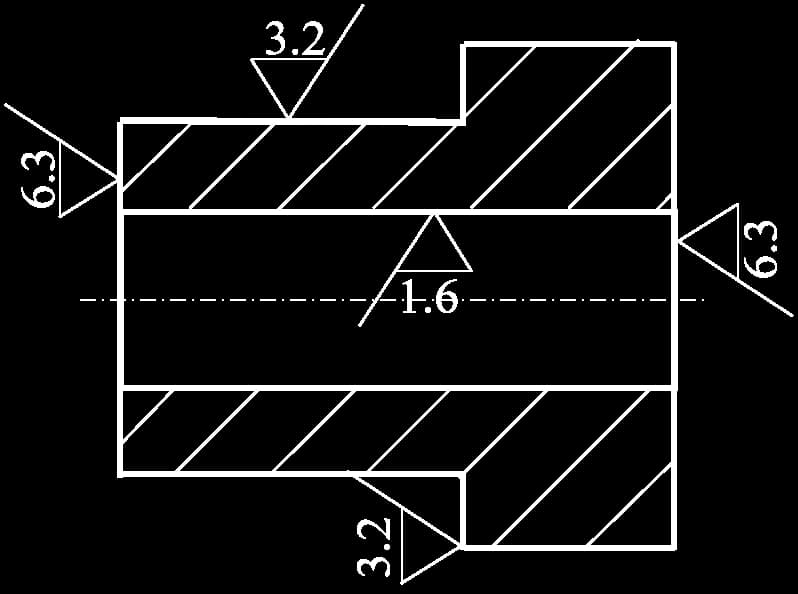

1. خشونة السطح

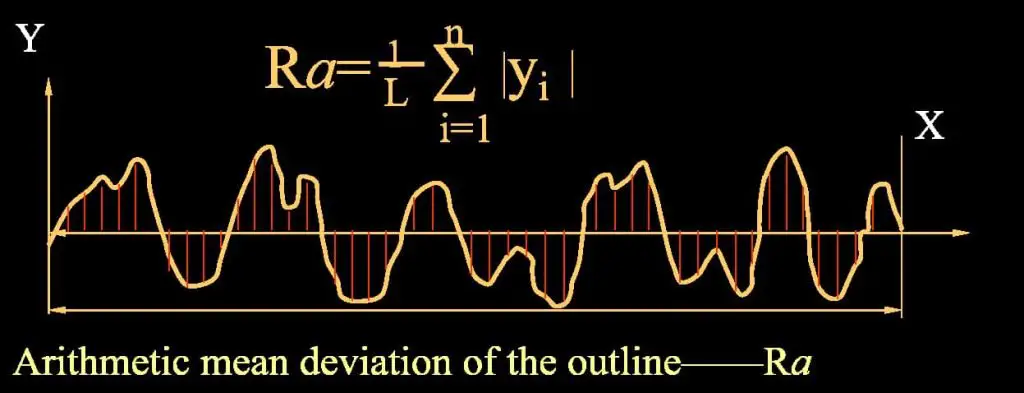

تشير خشونة السطح إلى أخطاء الشكل الهندسي الجزئي التي تتكون من التباعد الصغير والقمم والوديان على السطح المشغول آليًا للجزء.

البارامتر الأساسي لتقييم خشونة السطح هو المتوسط الحسابي للانحراف الجانبي Ra.

- انحراف المتوسط الحسابي للملف الشخصي-Ra

- أقصى ارتفاع للملف الجانبي من القمة إلى الوادي Rz

رمز خشونة السطح

| الرمز | المعنى والوصف: |

| السطح الذي تم الحصول عليه بأي طريقة (يستخدم وحده، لا معنى له) |

| السطح الذي تم الحصول عليه بطرق إزالة المواد |

| السطح الذي تم الحصول عليه بطرق إزالة غير مادية |

| الخط الأفقي المستخدم للإشارة إلى المعلمات والأوصاف ذات الصلة | |

| يشير إلى أن جميع الأسطح لها نفس متطلبات خشونة السطح |

مثال على ترميز خشونة السطح:

عندما يكون لمعظم أسطح جزء ما نفس متطلبات الخشونة، يمكن الإشارة إلى الرمز الخاص بأكثرها استخدامًا بشكل موحد في الزاوية العلوية اليمنى من الرسم، مع إضافة كلمة "أخرى".

على سبيل المثال:

وحدة معامل خشونة السطح هي ميكرومتر.

2. ملاءمة التسامح

المفاهيم الأساسية والتسميات

- البُعد الأساسي: البُعد المحدد أثناء التصميم.

- البُعد الفعلي: البُعد المقاس بعد تصنيع الجزء.

- البُعد الحدّي: قيمتان حدوديتان تسمحان بتغير البعد الفعلي في الجزء.

- الحد الأقصى للبعد الأقصى المسموح به: القيمة القصوى المسموح بها للبُعد الفعلي.

- الحد الأدنى للبعد الحد الأدنى: الحد الأدنى للقيمة المسموح بها للبعد الفعلي.

شرط قبول الجزء: الحد الأقصى للبُعد الأقصى > البعد الفعلي > الحد الأدنى للبعد الحد الأدنى.

مثال على ذلك:

- يبلغ قطر العمود Φ50 ± 0.008

- البُعد الأساسي Φ50

- الحد الأقصى للبُعد الأقصى Φ50.008

- الحد الأدنى لبُعد الحد الأدنى: Φ49.992

شرط قبول الجزء: Φ50.008 ≥ البعد الفعلي ≥ Φ49.992.

الانحراف في الأبعاد والتسامح، مخطط منطقة التسامح

الانحراف العلوي = البُعد الحد الأقصى - البُعد الأساسي

الانحراف الأدنى = البُعد الحد الأدنى - البُعد الأساسي

تفاوت الأبعاد (يشار إليه بالتفاوت المسموح به): التباين المسموح به في الأبعاد الفعلية.

التفاوت المسموح به = البُعد الحد الأقصى - البعد الحد الأدنى = الانحراف الأعلى - الانحراف الأدنى

مثال: Φ50±0.008

الانحراف العلوي = 50.008 - 50 = +0.008 (يمكن أن يكون الانحراف موجبًا أو سالبًا)

الانحراف الأدنى = 49.992.50 - 49.992 = -0.008

التفاوت المسموح به = 0.008 - (-0.008) = 0.016 (التفاوت المسموح به موجب دائمًا)

يناسب

(1) مفهوم الملاءمة: العلاقة بين منطقة التفاوت بين الثقوب والأعمدة ذات الأبعاد الأساسية نفسها.

الخلوص أو التداخل: δ = الحجم الفعلي للفتحة - الحجم الفعلي للعمود , δ ≥ 0 خلوص δ ≤ 0 تداخل

(2) أنواع الملاءمات: ملاءمة الخلوص، ملاءمة التداخل، ملاءمة الانتقال

(3) أساس النوبات:

① نظام الثقب الأساسي: رمز الانحراف الأساسي للثقب الأساسي هو "H".

② نظام العمود الأساسي: رمز الانحراف الأساسي للعمود الأساسي هو "h".

الترميز المناسب هو:

الحجم الأساسي رمز الانحراف الأساسي للثقب، درجة التفاوت المسموح به / رمز الانحراف الأساسي للعمود، درجة التفاوت المسموح به

على سبيل المثال:

- Φ30 H8/F7 Φ30 H8/F7 نظام خلوص نظام الثقب الأساسي مناسب

- Φ40 H7/n6 ملاءمة انتقال نظام الثقب الأساسي

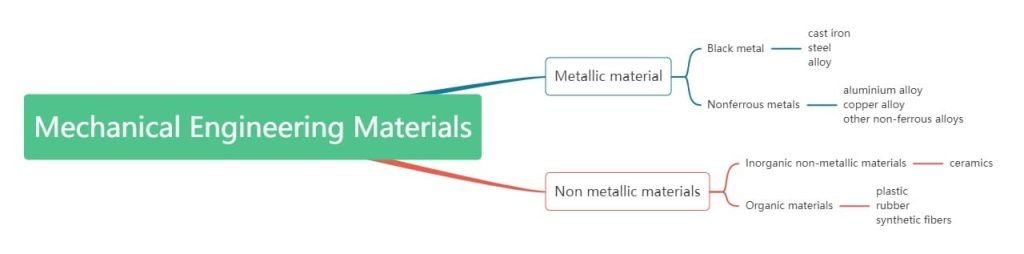

المواد الشائعة والمعالجة الحرارية

المواد الشائعة

مواد الصلب (المعادن الحديدية)

1. الفولاذ غير السبائكي (الفولاذ الكربوني)

- سبائك الحديد والكربون التي تحتوي على أقل من 21 تيرابايت 3 تيرابايت من الكربون، مع الحد الأدنى من الشوائب.

- مصنفة حسب الكسر الكتلي: فولاذ منخفض الكربون، فولاذ متوسط الكربون، فولاذ عالي الكربون.

- مصنفة حسب درجة الجودة: الجودة العادية والجودة العالية والجودة الخاصة.

- مصنفة حسب الاستخدام: الفولاذ الهيكلي الكربوني، فولاذ الأدوات الكربوني.

2. سبائك الصلب

مضاف إليها بشكل مصطنع الكروم والمنغنيز والنيكل والنيكل والنيكل والتيتانيوم والميثيلين والميثيلين والمعادن الأخرى، والتي تتمتع بقوة وصلابة وصلابة عالية وبعض الخصائص الخاصة (مثل مقاومة التآكل، وقوة درجات الحرارة العالية، إلخ).

3. حديد مصبوب

يتميز بأداء الصب الجيد، وتقليل الاحتكاك، وامتصاص الاهتزاز، والقدرة على التشغيل الآلي، والحساسية المنخفضة للشق، وعملية الإنتاج البسيطة، والتكلفة المنخفضة.

- الحديد الزهر الرمادي: C - في شكل جرافيت رقائق حر الحالة.

- حديد الدكتايل: C - على شكل جرافيت كروي الشكل، ويتميز بقوة أعلى، ومرونة جيدة، وصلابة.

المعالجة الحرارية للصلب

1. تعريف المعالجة الحرارية:

التسخين، والعزل، والتبريد ← تغيير البنية الكلية أو السطحية للمعدن للحصول على الخصائص المطلوبة.

2. أنواع المعالجة الحرارية:

- المعالجة الحرارية الشائعة: التلدين، والتطبيع، والتبريد، والتبريد، والتلطيف

- المعالجة الحرارية السطحية والمعالجة الحرارية الكيميائية: التسخين بالحث الحثي، والتسخين باللهب، والتسخين بالمقاومة، والتسخين بالتحليل الكهربائي، والكربنة، والنترة، والكربنة والنترة، إلخ.

3. المعالجات الحرارية الأخرى

- التلدين: التسخين، والعزل، وتبريد الفرن

الغرض: تقليل الصلابة وصقل الحبيبات والتخلص من الإجهاد الداخلي

- التطبيع: التدفئة والعزل وتبريد الهواء

الغرض: مشابه للتلدين، مع أداء ميكانيكي أعلى

- التسقية: التسخين، أو العزل، أو الماء، أو الزيت، أو التبريد بالمحلول الملحي

الغرض: زيادة صلابة الجزء ومقاومة التآكل، وتقوية المادة. ومع ذلك، يحدث إجهاد داخلي بعد التبريد، مما يجعل المادة هشة، مما يتطلب التقسية.

- التقسية: بعد التبريد، تسخين الجزء إلى ما دون درجة الحرارة الحرجة، ثم الاحتفاظ به ثم تبريده بمعدل محدد.

الغرض: تحقيق الصلابة المطلوبة في رسومات التصميم، والتخلص من الإجهاد الداخلي.

أنواع عمليات التقسية:

- التقسية في درجات الحرارة المنخفضة (150 ~ 250 درجة مئوية)

- تقسية بدرجة حرارة متوسطة (350 ~ 500 درجة مئوية)

- التقسية في درجات الحرارة العالية (500 ~ 650 درجة مئوية)

- معالجة التقادم: التبريد + التقسية بدرجة حرارة عالية

- المعالجة الحرارية السطحية: عملية معالجة حرارية تقوم فقط بتسخين وتبريد سطح الفولاذ دون تغيير تركيبته.

الغرض: تحسين صلابة السطح ومقاومة التآكل للجزء.

- المعالجة الحرارية الكيميائية: وضع الفولاذ في وسط نشط عند درجة حرارة معينة، وتثبيته والسماح لعنصر أو أكثر بالتسلل إلى سطحه، وتغيير تركيبه الكيميائي وبنيته، وتحقيق أداء سطحي محسّن لتلبية المتطلبات الفنية.

الغرض: تحسين مقاومة تآكل السطح ومقاومة التآكل ومقاومة التآكل ومقاومة الأكسدة وقوة إجهاد الجزء الفولاذي.

مواد الصفائح المعدنية

1. الصفيحة الإلكتروليتية: (المعروفة أيضًا باسم الصفيحة المجلفنة) SECC (N) (صفيحة مقاومة للبصمات)، SECC (P)، DX1، DX2، SECD (صفيحة التمدد).

صلابة المواد: HRB50 درجة ± 5 °، لوحة التمدد: HRB32° ~ 37°.

2. صفيحة مدرفلة على البارد: SPCC، SPCD (صفيحة التمدد)، 08F، 20، 25، Q235-A، CRS. صلابة المواد: HRB50 درجة ± 5 °، لوحة التمدد: HRB32 درجة ~ 37 درجة.

3. صفيحة ألومنيوم: أل، أل (1035)، أل (6063)، أل (5052)، وهكذا.

4-الصفائح المدرفلة على الساخن: Q435، Q436، QSPH75، ZJ330B، ZJ330B، ZJ400، Q195، Q215، Q235B، Q235B، Q226، 08KP، 08YU، HJ41، HP295، إلخ.

5. صفيحة فولاذ مقاوم للصدأ: SUS, SUS301، 2Cr13، 1Cr18Ni9Ti، إلخ.

6. وتشمل المواد الأخرى الشائعة الاستخدام: صفيحة نحاسية نقية (T1، T2)، وصفيحة مدلفنة على الساخن، وصفيحة فولاذية زنبركية، وصفائح مطلية بالزنك والألومنيوم، ومقاطع الألومنيوم، إلخ.

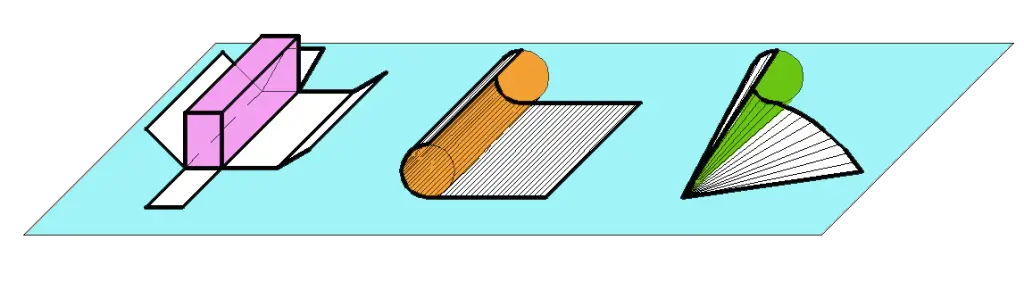

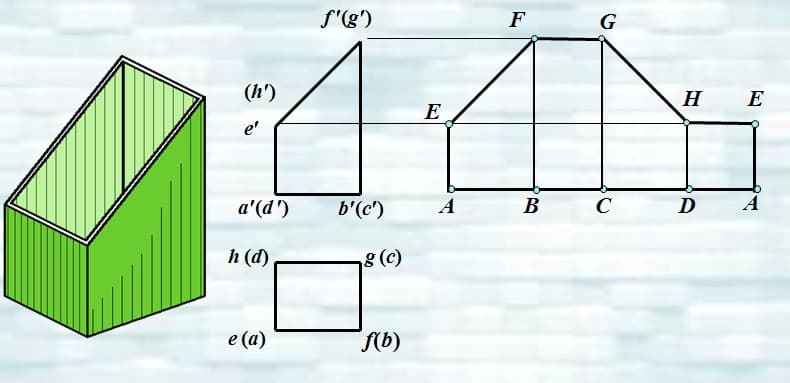

رسم تخطيطي لفتح السطح

يُشار إلى عملية التسطيح المتتابع والمستمر لسطح ثلاثي الأبعاد على مستوى وفقًا لشكله وحجمه الفعليين باسم تتكشف لسطح ثلاثي الأبعاد. يُسمَّى الشكل الناتج الذي نحصل عليه بعد الكشف مخطط كشف السطح.

ينقسم السطح الثلاثي الأبعاد إلى أسطح قابلة للتطوير (أسطح المجسمات المستوية؛ والأسطح الأسطوانية والمخروطية في المجسمات المنحنية) وأسطح غير قابلة للتطوير (مثل الأسطح الكروية والحلزونية).

كشف المجسمات المستوية

مثال: كشف سطح المنشور

كشف الأسطح القابلة للتطوير

مثال: تفريغ سطح أسطواني دائري مائل أسطواني الشكل

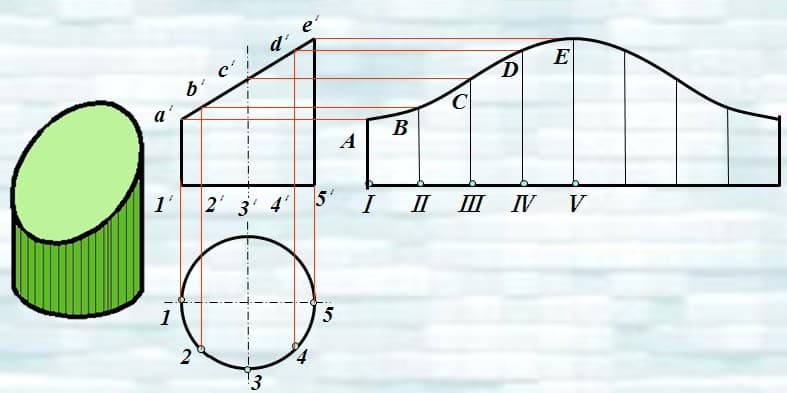

رموز اللحام

الوصلات الملحومة الشائعة:

مخطط اللحام هو نمط يستخدم في عمليات اللحام. وبالإضافة إلى التعبير بوضوح عن هيكل قطعة العمل الملحومة، يجب أن يشير بوضوح أيضاً إلى موضع اللحام وشكل الوصلة وأبعادها.

يمكن تمثيل اللحام على النمط باستخدام طرق الرسم الفني. من أجل تبسيط اللحام على النمط، رموز اللحام والرموز العددية لـ طرق اللحام تُستخدم بشكل عام للتمثيل.

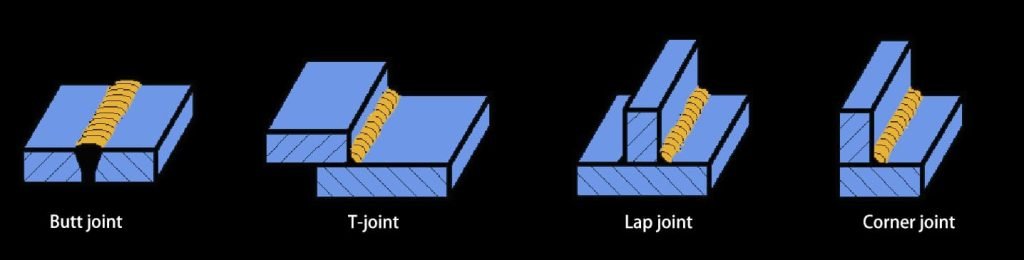

رموز اللحام (GB324-1988)

الرموز الأساسية: رموز تمثل شكل المقطع العرضي للحام.

الرموز الأساسية الشائعة للحامات وأمثلة على شروحاتها.

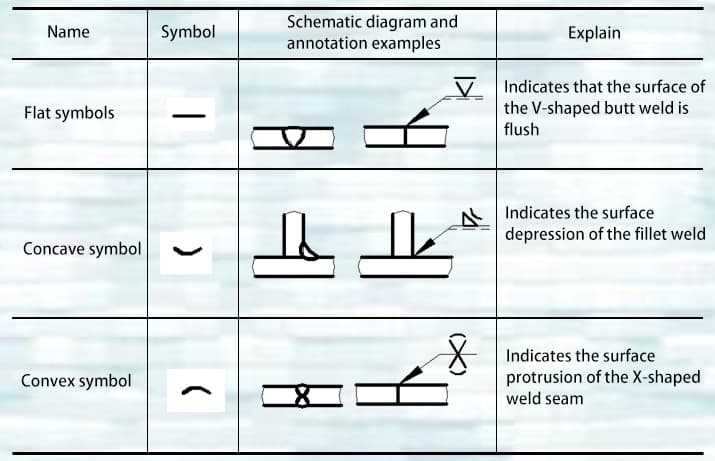

الرموز التكميلية: رموز تمثل خصائص الشكل السطحي للحام.

الرموز التكميلية وأمثلة على شروحاتها.

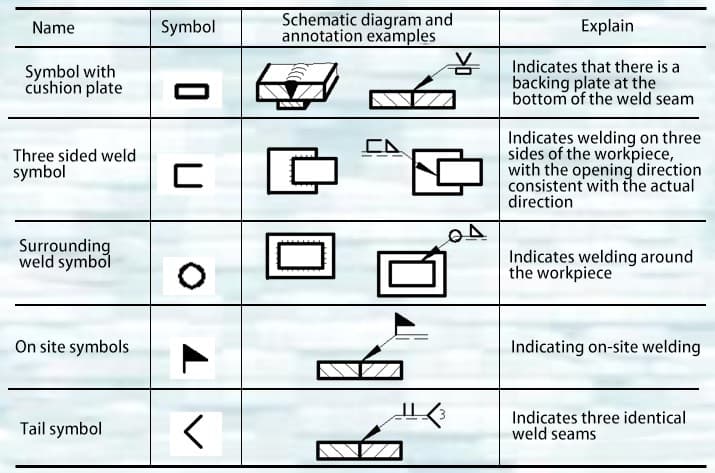

الرموز التكميلية: الرموز المستخدمة لتكملة وصف خصائص معينة للحام.

الرموز التكميلية وأمثلة على شروحاتها.

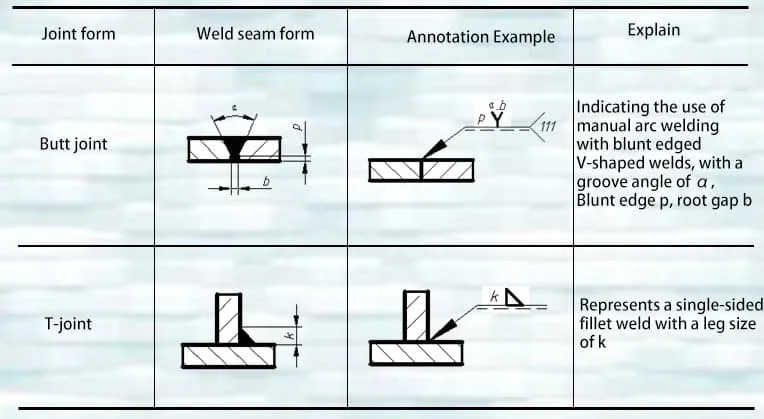

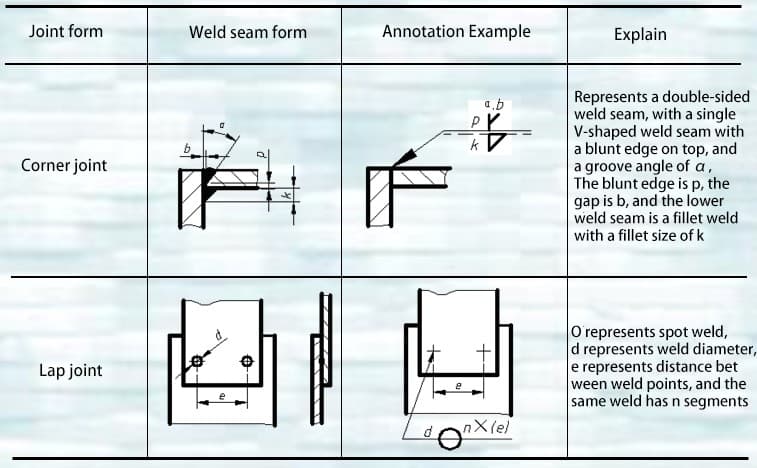

ترميز رمز اللحام النموذجي

مثال على تدوين رمز اللحام (1)

مثال على ترميز رمز اللحام (2)

تشكيل الصفائح المعدنية في الهندسة الميكانيكية

مزايا التشكيل الميكانيكي

بالمقارنة مع التشكيل اليدوي، فإن أهم ميزة للتشكيل الميكانيكي للصفائح المعدنية هي دقة المعالجة العالية، ودرجة الأتمتة العالية، وكفاءة الإنتاج العالية جدًا.

عمليات التشكيل والمعدات المشتركة

قطع المواد:

يتضمن قطع المواد تقطيع المواد إلى الأشكال المطلوبة بناءً على تتكشف. هناك طرق مختلفة لقطع المواد، والتي يمكن تصنيفها إلى القص واللكم و القطع بالليزر بناءً على نوع أداة الماكينة ومبدأ العمل.

1. القص: تنطوي هذه الطريقة على قص الأشكال المطلوبة باستخدام ماكينة القص أو القص. يمكن أن تصل الدقة إلى 0.2 مم أو أكثر، وتستخدم بشكل أساسي لقطع الشرائط أو تنظيف المواد.

2. التثقيب: يتم قطع المواد باستخدام ماكينة تثقيب ذات تحكم رقمي (NC) أو مكبس تثقيب تقليدي. يمكن أن تحقق كلتا الطريقتين دقة 0.1 مم أو أكثر. ومع ذلك، قد تترك الطريقة الأولى علامات سكين أثناء القطع وتتميز بكفاءة أقل نسبيًا، في حين أن الطريقة الثانية ذات كفاءة عالية ولكنها تنطوي على تكاليف أولية عالية، وهي مناسبة للإنتاج على نطاق واسع.

2.1 في مكابس التثقيب CNCيتم تثبيت القوالب العلوية والسفلية، وتتحرك طاولة العمل لتثقيب وقطع الصفيحة المعدنية، مما ينتج شكل قطعة العمل المطلوبة.

2.2 في مكابس التثقيب التقليدية، تقوم حركة القوالب العلوية والسفلية، باستخدام قالب التثقيب، بتثقيب الشكل المطلوب لقطعة العمل. وبوجه عام، يجب استخدام مكبس التثقيب التقليدي جنبًا إلى جنب مع القص ماكينة لتثقيب الشكل المطلوب. وهذا يعني أنه يتم أولاً قطع المادة الشريطية بواسطة ماكينة القص ثم يتم استخدام مكبس التثقيب لتثقيب الشكل المطلوب لقطعة العمل.

3. القطع بالليزر - استخدام معدات القطع بالليزر لقطع الصفائح المعدنية باستمرار والحصول على شكل قطعة العمل المطلوبة. وتشمل خصائصه الدقة العالية والقدرة على معالجة قطع العمل ذات الأشكال المعقدة للغاية، ولكن تكلفة المعالجة مرتفعة نسبياً.

التشكيل:

يشمل تشكيل الماكينة بشكل أساسي ما يلي تشكيل الانحناء وتشكيل الختم.

1. تشكيل الانحناء - تشكيل الانحناء - ال ماكينة الثني تثبت القوالب العلوية والسفلية على طاولتي العمل العلوية والسفلية لماكينة الثني، وتستخدم محرك مؤازر لدفع الحركة النسبية لمنضدة العمل. وبالاقتران مع أشكال القوالب العلوية والسفلية، يحقق ذلك تشكيل ثني الصفائح المعدنية. يمكن أن تصل دقة تشكيل الثني إلى 0.1 مم.

2. تشكيل الختم - الصحافة يستخدم الطاقة المتولدة من دولاب الموازنة الذي يحركه المحرك لدفع القالب العلوي. من خلال الجمع بين الأشكال النسبية للقوالب العلوية والسفلية، تتشوه الصفائح المعدنية، مما يحقق معالجة وتشكيل قطعة العمل. يمكن أن تصل دقة تشكيل الختم إلى أكثر من 0.1 مم. يمكن تقسيم المكبس إلى مكابس تقليدية ومكابس عالية السرعة.

عملية لحام الصفائح المعدنية

خصائص اللحام: تتكون الصفائح المعدنية بشكل رئيسي من ألواح أو مقاطع فولاذية، وتشمل طرق اللحام الشائعة الاستخدام ثاني أكسيد الكربون2 اللحام المحمي واللحام القوسي اليدوي. يتميز اللحام بمزايا توفير الفولاذ والتشغيل البسيط وأداء الختم الجيد.

عملية اللحام بالقوس الكهربائي

اللحام بالقوس اليدوي هو طريقة استخدام التشغيل اليدوي للتعامل مع قضبان اللحام ولحام قطعة العمل باستخدام قوس كهربائي. أثناء تحرك القوس، يتم توليد حوض منصهر جديد باستمرار، ويبرد المعدن المنصهر في الحوض الأصلي باستمرار ويتصلب لتشكيل اللحام، وبالتالي يتم ربط جزئي قطعة العمل في كل واحد. تظهر ماكينة اللحام بالقوس في الشكل 4-1.

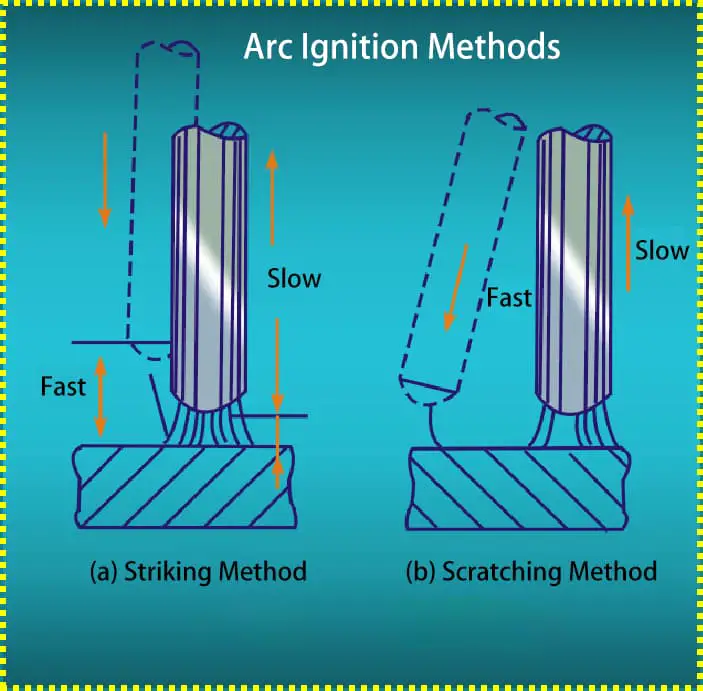

طرق الاشتعال القوسي:

(1) طريقة الضرب:

تنطوي طريقة الضرب على اللمس الرأسي لـ قضيب اللحام إلى قطعة العمل، ثم رفع قضيب اللحام بسرعة والحفاظ على مسافة حوالي 3-4 مم من قطعة العمل لتوليد قوس كهربائي. تُستخدم هذه الطريقة في الغالب في المناطق الضيقة أو الحساسة للخدش في قطعة العمل، كما هو موضح في الشكل 4-2أ.

(2) طريقة الخدش:

قم بخدش قضيب اللحام برفق على قطعة العمل (بطول 20 مم تقريبًا)، ثم حافظ على مسافة حوالي 3-4 مم من قطعة العمل لتوليد قوس كهربائي، كما هو موضح في الشكل 4-2 ب.

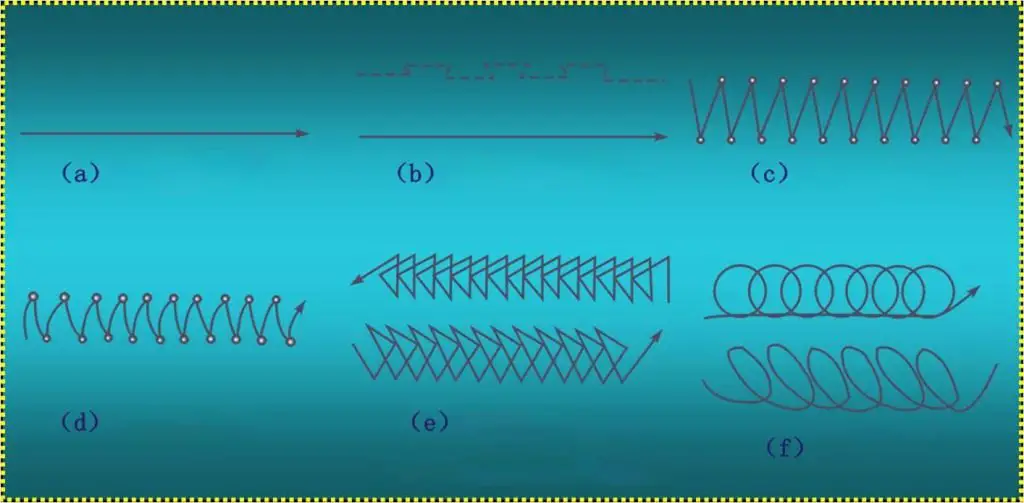

اتجاهات حركة قضبان اللحام:

(1) طريقة السفر بخط مستقيم:

لا تنطوي طريقة الانتقال في خط مستقيم على أي تذبذب جانبي وهي مناسبة للحام التناكبي بدون شطبة لسمك الصفيحة من 3-5 مم، وكذلك الطبقة الأولى من اللحام متعدد الطبقات واللحام متعدد الممرات، كما هو موضح في الشكل 4-3 أ.

(2) طريقة السفر بخط مستقيم ذهابًا وإيابًا:

تتضمن طريقة الانتقال من خط مستقيم ذهابًا وإيابًا ذهابًا وإيابًا أن يقوم طرف قضيب اللحام بعمل تذبذب خطي ذهابًا وإيابًا على طول خط اللحام، كما هو موضح في الشكل 4-3ب.

(3) طريقة السفر المتعرج:

تنطوي طريقة السفر المتعرج على قيام طرف قضيب اللحام بحركة متعرجة مستمرة للأمام والتوقف لفترة وجيزة عند نقاط الدوران على كلا الجانبين، كما هو موضح في الشكل 4-3ج.

(4) طريقة السفر على شكل هلال:

تنطوي طريقة السفر على شكل هلال على قيام طرف قضيب اللحام بحركة هلالية متواصلة على شكل هلال من اليسار إلى اليمين إلى الأمام والتوقف لفترة وجيزة عند نقاط الدوران على كلا الجانبين، كما هو موضح في الشكل 4-3د.

(5) طريقة السفر الثلاثية:

تنقسم طريقة السفر المثلث إلى طريقة السفر المثلث المستقيم وطريقة السفر المثلث المائل، كما هو موضح في الشكل 4-3 هـ.

(6) طريقة السفر الدائري:

تنقسم طريقة الحركة الدائرية إلى طريقة الحركة الدائرية المستقيمة وطريقة الحركة الدائرية المائلة، كما هو موضح في الشكل 4-3 و.

وظائف اللحام:

(1) اللحام المسطح:

يمكن تقسيم اللحام المسطح إلى لحام مسطح بعقب مسطح ولحام مسطح فيليه.

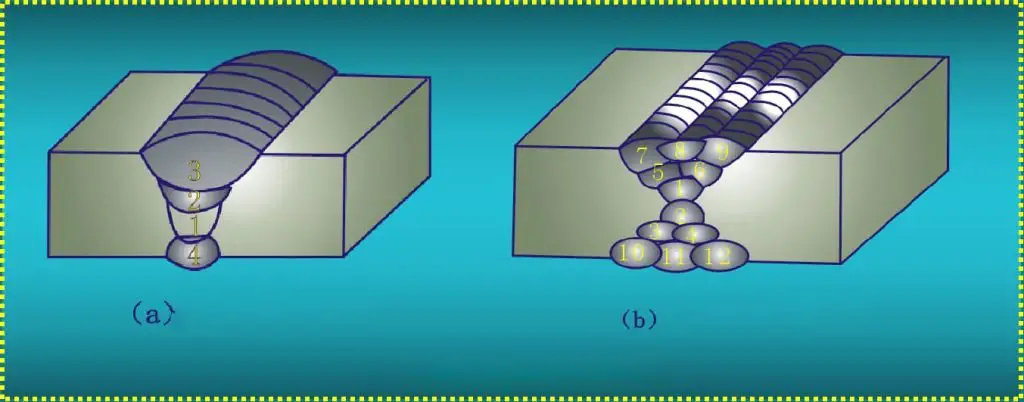

عندما يكون سمك قطعة العمل أقل من 6 مم، عادة ما يتم استخدام اللحام التناكبي المسطح غير الأخدودي. يُنصح باستخدام قضيب لحام بقطر $3 ~φ4 مم للحام القوسي القصير، مع التأكد من أن عمق حوض اللحام يصل إلى 2/3 من سُمك اللوحة، وعرض اللحام يصل إلى 5 ~ 8 مم، وطريقة اللحام تكون في حركة خط مستقيم.

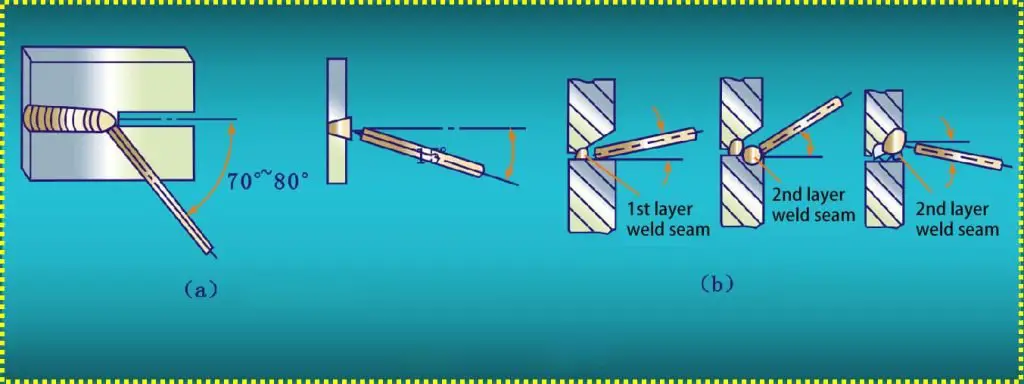

عندما يكون سمك قطعة العمل أكبر من 6 مم، يجب استخدام اللحام التناكبي المسطح الأخدودي، مقسمًا إلى لحام متعدد الطبقات أو لحام متعدد الممرات، كما هو موضح في الشكل 4-4.

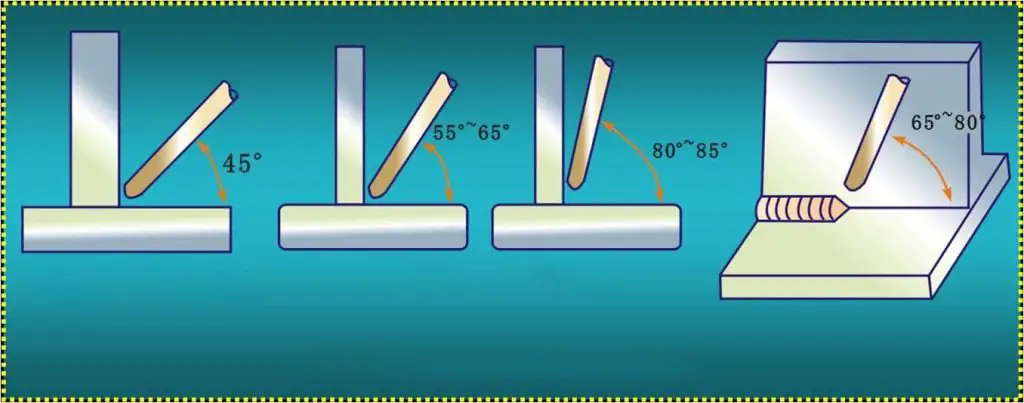

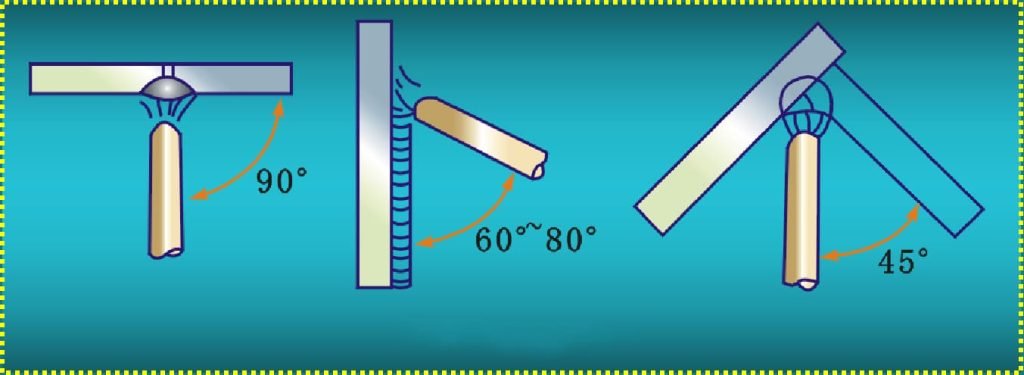

يشير اللحام فيليه بشكل أساسي إلى لحام الوصلات على شكل حرف T والوصلات اللولبية. طريقتا اللحام متشابهتان. وعادةً ما يستخدم اللحام فيليه قضبان لحام من 3 إلى 5 مم، بزاوية قضيب لحام كما هو موضح في الشكل 4-5.

(2) اللحام العمودي:

يقع حوض اللحام في اللحام العمودي على سطح عمودي، وهناك طريقتان للحام: إحداهما اللحام من الأسفل إلى الأعلى، والأخرى اللحام من الأعلى إلى الأسفل. بشكل عام، يتم استخدام الطريقة الأولى. عند إجراء اللحام الرأسي، تكون زاوية قضيب اللحام كما هو موضح في الشكل 4-6.

من المستحسن استخدام قطر أصغر وتيار أعلى للحام القوسي القصير، وغالبًا ما تستخدم حركة ترددية في خط مستقيم وحركة مثلثة الشكل، وبناء حبة اللحام خطوة بخطوة.

(3) اللحام الأفقي:

عند إجراء اللحام الأفقي، من المستحسن استخدام قضبان لحام ذات قطر أصغر وتيارات لحام أقل، باستخدام طريقة القوس القصير وتقنيات الحركة المناسبة. عندما يكون سُمك قطعة العمل أقل من 5 مم، فمن الممكن اللحام بدون أخدود، باستخدام قضبان لحام بقطر 3.2 مم أو 4 مم، كما هو موضح في الشكل 4-7أ.

بالنسبة لقطع العمل الأكثر سمكًا، يجب استخدام الأخاديد، وفي هذه الحالة، يجب استخدام طريقة اللحام متعدد الطبقات أو متعدد الممرات، كما هو موضح في الشكل 4-7ب.

(4) اللحام في الوضع المسطح:

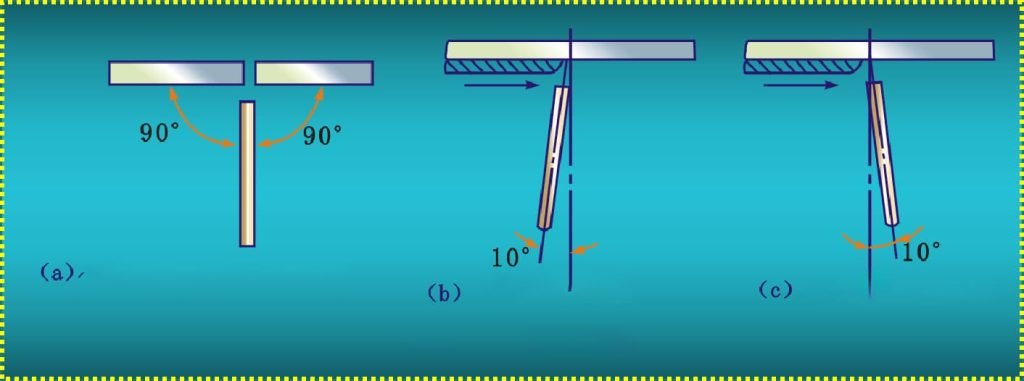

عند اللحام في الوضع المسطح، من المهم استخدام أقصر قوس ممكن بحيث يمكن للقطرات المنصهرة أن تنتقل مباشرة إلى حوض اللحام، وتندمج بسرعة مع المعدن المنصهر في الحوض، وبالتالي تعزيز التصلب السريع للحام. يجب اختيار قضيب لحام بقطر أصغر، يتراوح عادةً من φ3 إلى φ4 مم، ويجب أن تكون زاوية قضيب اللحام كما هو موضح في الشكل 4-8.

إجراءات السلامة للحام القوسي اليدوي:

(1) عندما ينخرط عمال الصفائح المعدنية في أعمال اللحام ليلاً، يجب عليهم استخدام الإضاءة الكهربائية. الجهد الآمن للإضاءة الكهربائية هو 36 فولت. في البيئات الرطبة حيث تقل مقاومة جسم الإنسان للجهد الكهربائي، فإن الجهد المحدد للاستخدام هو 12 فولت. عند اللحام في الحاويات المعدنية أو خطوط الأنابيب، يجب استخدام جهد 12 فولت.

(2) الاحتياطات أثناء عملية اللحام: قبل اللحام، ارتدِ درعًا للوجه وقفازات جلدية وأحذية معزولة، وتحقق مما إذا كان معدات اللحام والأدوات آمنة.

عند اللحام في المساحات الضيقة، ارتدِ أحذية معزولة، واجعل اثنين من المشغلين يتناوبان العمل. يجب أن يقوم شخص واحد بمراقبة المشغِّل في جميع الأوقات، وإذا ظهرت أي علامات خطر، قم بقطع التيار الكهربائي فورًا عن المشغِّل.

تعزيز الحماية الشخصية. لا تلمس خطوط الجهد العالي أثناء عمليات اللحام على ارتفاعات عالية، وتجنب اللحام في الهواء الطلق في الطقس الممطر.

(3) نظافة اللحام والتدابير الوقائية: تعتبر مرافق التهوية إجراءً فعالاً للقضاء على مخاطر غبار اللحام وتحسين ظروف العمل. ويتمثل دورها في التأكد من أن بيئة الهواء في منطقة العمل تفي بمعايير النظافة، لذلك من المهم التأكد من أن مرافق التهوية تعمل بشكل صحيح.

عند اللحام داخل ورشة عمل، من الضروري التأكد من أن المواد الضارة الناتجة أثناء عملية اللحام يتم تفريغها على الفور، ومن حيث المبدأ، تخضع لمعالجة التنقية.

عند إجراء اللحام بالقوس الكهربائي، يجب استخدام درع وجه بزجاج واقي. لا تقوم بتغيير زجاج المرشح بشكل عرضي، وارتداء بدلة عمل بيضاء لعكس الضوء الشديد.

لحام القوس المعدني الغازي (GMAW) بثاني أكسيد الكربون (CO2) غاز التدريع

الطريقة الأكثر استخدامًا هي الطريقة شبه الأوتوماتيكية لثاني أكسيد الكربون2 ماكينة لحام بالقوس، كما هو موضح في الشكل 4-20. تقوم الماكينة تلقائيًا بتغذية سلك اللحام وتوصيل ثاني أكسيد الكربون2 الغاز، بينما يتم اللحام على طول خط اللحام يدويًا.

يمكنها استخدام أسلاك لحام بأقطار من 0.6 مم إلى 0.8 مم و1.0 مم، وهي مناسبة للحام قطع العمل التي يتراوح سمكها من 0.4 مم إلى 0.8 مم (مثل الفولاذ منخفض الكربون، والفولاذ منخفض السبائك، والفولاذ المقاوم للصدأ، إلخ) في أوضاع مختلفة، بما في ذلك المسطح والعمودي والعلوي، للحام الشرائح واللحام الأخدودي، ويمكن استخدامها أيضًا لإصلاح الحديد الزهر.

1. معلمات عملية اللحام للحام المحمي بغاز ثاني أكسيد الكربون: (راجع الجدول 4-1)

| اسم المعلمة | معايير الاختيار | اختيار الطريقة |

| قطر السلك | يمكن اختيار قطر السلك بناءً على سُمك قطعة العمل وموضع وصلة اللحام ومتطلبات الإنتاجية. | عند اللحام في الوضع المسطح على ألواح متوسطة السماكة، يكون السلك الذي يبلغ قطره حوالي 1.6 مم مناسبًا. بالنسبة للحام على ألواح رقيقة أو متوسطة السماكة في أوضاع رأسية أو أفقية أو علوية، من الشائع استخدام سلك بقطر أقل من 1.6 مم. |

| تيار اللحام | يمكن اختيار تيار اللحام بناءً على سُمك قطعة العمل وقطر السلك وموضع وصلة اللحام ووضع نقل القطرات المطلوب. | عند استخدام سلك بقطر من 0.8 مم إلى 1.8 مم للحام الانتقالي قصير الدائرة، يتراوح تيار اللحام من 50 أمبير إلى 230 أمبير. |

| جهد القوس الكهربائي | يجب تنسيق جهد القوس الكهربائي بشكل مناسب مع تيار اللحام. تؤدي الزيادة في جهد القوس إلى زيادة مقابلة في عرض اللحام وارتفاع التعزيز وانخفاض في عمق الاختراق. وعلى العكس من ذلك، يؤدي انخفاض جهد القوس إلى انخفاض في عرض اللحام. | أثناء اللحام الانتقالي بالدائرة القصيرة، يكون جهد القوس في نطاق 16 فولت إلى 25 فولت. عند استخدام سلك بقطر من 1.2 مم إلى 3.0 مم للحام الانتقالي بالقطيرات الخشنة، يمكن اختيار جهد القوس في نطاق 25 فولت إلى 44 فولت. |

| سرعة اللحام | مع زيادة سرعة اللحام، ينخفض عرض اللحام وارتفاع التسليح وعمق الاختراق وفقًا لذلك؛ وعلى العكس من ذلك، يؤدي انخفاض سرعة اللحام إلى زيادة هذه المعلمات. | وتتراوح سرعة اللحام في اللحام شبه الأوتوماتيكي من 15 م/ساعة إلى 30 م/ساعة، بينما في اللحام الأوتوماتيكي، يمكن أن تكون سرعة اللحام أسرع قليلاً، ولا تتجاوز 40 م/ساعة بشكل عام. |

| طول امتداد القطب الكهربائي | يشير طول امتداد القطب إلى طول القطب الممتد من طرف التلامس أثناء اللحام. | يعتمد طول امتداد السلك على قطر السلك. وبصفة عامة، يكون طول امتداد السلك مناسباً عموماً إذا كان قطر السلك 10 أضعاف قطر السلك تقريباً. |

| معدل تدفق غاز ثاني أكسيد الكربون CO2 | ثاني أكسيد الكربون2 يجب اختيار معدل تدفق الغاز بناءً على تيار اللحام وسرعة اللحام وطول امتداد القطب الكهربائي وقطر الفوهة. | عند اللحام بسلك ناعم باستخدام ثاني أكسيد الكربون2 غاز ثاني أكسيد الكربون2 معدل تدفق الغاز حوالي 5 لتر/دقيقة إلى 15 لتر/دقيقة؛ عند اللحام بسلك سميك باستخدام CO2 غاز ثاني أكسيد الكربون2 معدل تدفق الغاز حوالي 15 لتر/دقيقة إلى 25 لتر/دقيقة. |

| قطبية مصدر الطاقة | بالمقارنة مع قطب التيار المباشر الموجب (DCEP)، يوفر قطب التيار المباشر السالب (DCEN) خصائص القوس المستقر، وتناثر أقل، وعمق اختراق أكبر. | لضمان جودة اللحام بثاني أكسيد الكربون2 اللحام المحمي بالغاز، والطريقة الشائعة المعتمدة هي التوصيل العكسي للتيار المباشر، حيث يتم توصيل قطعة العمل بالقطب السالب، ويتم توصيل مسدس اللحام بالقطب الموجب. |

| حث الدائرة | يجب اختيار الحث في دائرة اللحام بناءً على قطر السلك وتيار اللحام وجهد القوس الكهربائي. | عند استخدام Φ0.6 مم إلى Φ1.2 مم سلك ناعم، تبلغ قيمة الحث حوالي 0.01mH إلى 0.16mH. عند استخدام سلك سميك Φ1.6 مم إلى سلك سميك Φ2 مم، تكون قيمة الحث حوالي 0.3mH إلى 0.7mH. |

2. ثاني أكسيد الكربون2 أساسيات عملية اللحام المحمي بالغاز:

(1) ضرب القوس. نظرًا لانخفاض جهد عدم التحميل لمصدر طاقة اللحام القوسي وسلك اللحام الخفيف، من الصعب إنشاء نقطة احتراق مستقرة عند ضرب القوس، مما يؤدي غالبًا إلى كسر السلك إلى أجزاء.

(2) انقراض القوس. عند إنهاء القوس، يُنصح بالتوقف قليلاً عند الحفرة ثم رفع مسدس اللحام ببطء حتى تمتلئ الحفرة، مع ضمان بقاء المعدن المنصهر محميًا بالغاز حتى التصلب.

(3) تقنية اللحام باتجاه اليسار. عند استخدام تقنية اللحام باتجاه اليسار، يكون التماس مرئيًا بوضوح، مما يقلل من احتمال انحراف اللحام ويسمح باختراق أكبر، مما يؤدي إلى الحصول على حبة لحام أكثر تساويًا وجمالية.

(4) تقنية اللحام نحو اليمين. عند استخدام تقنية اللحام في اتجاه اليمين، تتحسن رؤية حوض اللحام وفعالية الحماية من الغاز، على الرغم من أن مراقبة فجوة اللحام أثناء اللحام غير مريحة، مما يزيد من خطر انحراف اللحام.

(5) أوضاع اللحام. يشتمل اللحام المحمي بغاز ثاني أكسيد الكربون على أربعة أوضاع: المسطح والأفقي والرأسي والعلوي، كما هو موضح في الشكل 4-21.

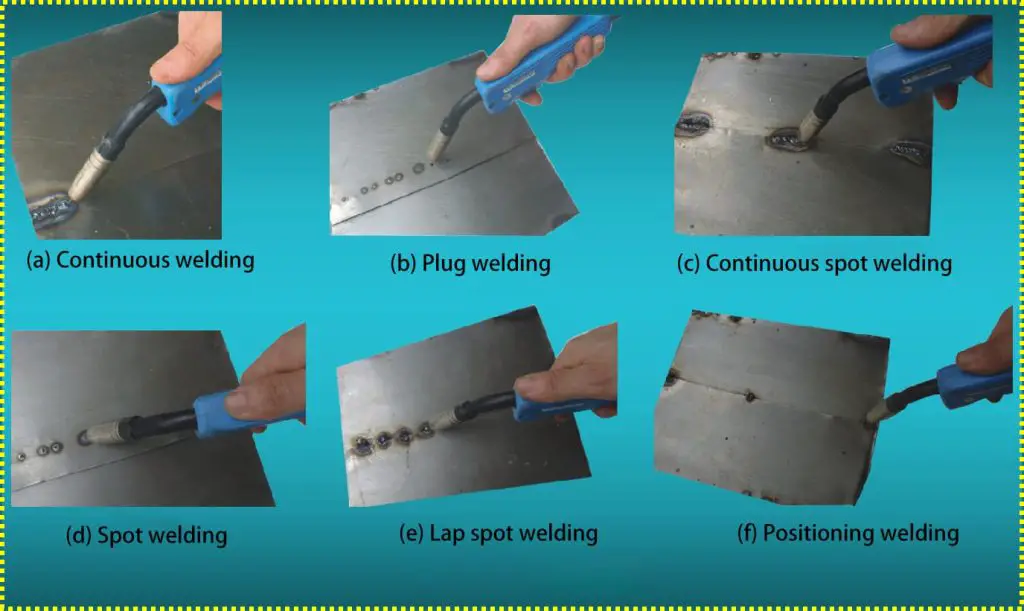

3. نماذج اللحام:

هناك ستة أشكال من ثاني أكسيد الكربون2 اللحام المحمي بالغاز، كما هو موضح في الشكل 4-22.

(1) اللحام الموضعي: في الواقع، إنه لحام موضعي مؤقت، وهو إجراء بديل يستخدم للحفاظ على المواضع النسبية لجزأين ملحومين ثابتين. كما هو مبين في الشكل 4-23.

(2) اللحام المستمر: يشير إلى شكل اللحام الذي يتحرك فيه مسدس اللحام بشكل مستمر وثابت على طول اللحام لتشكيل خط لحام متصل، كما هو موضح في الشكل 4-24.

(3) لحام السدادة: عندما يتم تكديس لوحين معدنيين معًا ويكون في أحد اللوحين ثقب نافذ، فإن اللحام الذي يتكون بتمرير القوس عبر هذا الثقب وملئه بالمعدن المنصهر يسمى لحام السدادة كما هو موضح في الشكل 4-25.

(4) اللحام النقطي: اللحام النقطي هو شكل من أشكال اللحام الذي يتم فيه إدخال القوس في لوحين معدنيين يتم لحامهما عند تشغيل نبضة توقيت تغذية السلك، مما يتسبب في ذوبان موضعي للحام.