يُعد تحسين قابلية تصنيع مواد الشغل، والاختيار المعقول لسوائل القطع، والاختيار المعقول لمعلمات هندسة الأدوات ومقادير القطع تدابير مهمة لتحسين جودة التصنيع وكفاءة التصنيع وتقليل تكاليف التصنيع.

I. تحسين قابلية تشغيل مواد الشغل آليًا

تشير قابلية التشغيل الآلي لمواد الشغل إلى السهولة التي يمكن من خلالها تشغيل مواد الشغل آليًا في ظل ظروف قطع معينة. والغرض من دراسة قابلية التشغيل الآلي هو إيجاد طرق لتحسين قابلية التشغيل الآلي للمواد.

1. مؤشرات لقياس قابلية التشغيل الآلي لمواد قطع العمل

ترتبط قابلية التشغيل الآلي لمواد الشغل بالتركيب الكيميائي, المعالجة الحرارية الحالة والبنية المعدنية والخصائص الفيزيائية والميكانيكية وظروف القطع للمادة. يمكن قياس قابلية التصنيع من خلال مؤشرات مثل عمر الأداة، وقوة القطع، ودرجة حرارة القطع، وقيمة خشونة السطح المشغول آليًا.

عند قطع المواد المعدنية العادية، يتم تقييم قابلية التشغيل الآلي للمادة من خلال سرعة القطع v60 عندما يكون عمر الأداة 60 دقيقة؛ عند قطع المواد التي يصعب تشغيلها آليًا، يتم تقييم قابلية التشغيل الآلي للمادة من خلال20 القيمة.

إن قابلية تصنيع مادة معينة للتشغيل الآلي تكون نسبية بالنسبة لمادة أخرى، لذا فإن قابلية التشغيل الآلي نسبية. عند مناقشة قابلية الفولاذ للتشغيل الآلي، فإن v 60 من الفولاذ 45 (170 ~ 229HBW، σb = 637 ميجا باسكال) يُستخدم بشكل عام كمعيار قياسي، ويُشار إليه ب v060 ونسبة v60 توف 060 من المواد الأخرى تسمى قابلية التشغيل الآلي النسبي، أي

Kr=v60/v060

عندما يكون Kr >1، تكون المادة أسهل في التشغيل الآلي من الفولاذ 45، وتكون قابلية التشغيل الآلي جيدة؛ عندما يكون Kr <1، تكون المادة أكثر صعوبة في التشغيل الآلي من الفولاذ 45، وتكون قابلية التشغيل الآلي ضعيفة. يوضح الجدول 2-5 قابلية التشغيل الآلي النسبية وتصنيفها.

الجدول 1 قابلية التشغيل الآلي النسبية وتصنيفها

| درجة القابلية للتشغيل الآلي | تصنيف مواد الشغل | قابلية التشغيل الآلي النسبية K | المواد التمثيلية | |

| 1 | مواد سهلة الاستخدام في الماكينات | المعادن غير الحديدية العامة | >3.0 | سبائك الألومنيوم والمغنيسيوم، ZnCuAllAll0Fe3 |

| 2 | مواد سهلة الاستخدام في الماكينات | فولاذ القطع الحر | 2.5~3.0 | صلب 15Cr 15Cr، فولاذ آلي آلي |

| 3 | من السهل نسبياً استخدام الفولاذ الميكانيكي | 1.6~2.5 | فولاذ 30 عادي | |

| 4 | المواد العادية | الصلب العام، الحديد الزهر | 1.0~1.6 | #45 فولاذ، حديد زهر رمادي، فولاذ هيكلي |

| 5 | مواد صعبة الماكينة قليلاً | 0.65~1.0 | فولاذ 2Cr13، 85، 2Cr13، 2Cr13، 85 | |

| 6 | مواد يصعب تصنيعها آلياً | مواد صعبة نسبياً في الماكينات | 0.5~0.65 | مروي ومخفف 45Cr، مروي ومخفف 65Mn |

| 7 | مواد يصعب تصنيعها آلياً | 0.15~0.5 | 1Cr18Ni18Ni9Ti، 50CrV المقسى، بعض سبائك التيتانيوم | |

| 8 | مواد صعبة للغاية في التشغيل الآلي | <0.15 | سبائك النيكل الفائق المصبوب، وبعض سبائك التيتانيوم | |

2. تدابير تحسين قابلية تشغيل مواد الشغل آليًا

(1) اختر الفولاذ سهل القطع

الصلب سهل القطع هو مادة تحتوي على مواد مضافة لتحسين قابلية التشغيل الآلي دون تقليل الخواص الميكانيكية. عند قطع هذا النوع من المواد، يكون عمر الأداة طويلًا، وتكون قوة القطع منخفضة، وتتكسر البُرادة بسهولة، وتكون جودة سطح الجزء الميكانيكي جيدة.

(2) إجراء المعالجة الحرارية المناسبة

يمكن تلدين الفولاذ عالي الكربون وفولاذ الأدوات والمواد الأخرى ذات الصلابة العالية لتقليل الصلابة، وبالتالي تحسين قابلية التشغيل الآلي. يمكن أن يخضع الفولاذ منخفض الكربون لعمليات مثل التطبيع والسحب على البارد لتقليل اللدونة وزيادة الصلابة، مما يجعل القطع أسهل.

يمكن أيضًا معالجة الفولاذ متوسط الكربون بالحرارة عن طريق التطبيع لتحقيق بنية مجهرية موحدة وصلابة المواد، وبالتالي تحسين قابلية التشغيل الآلي.

(3) اختيار مواد الأدوات بشكل معقول

حدد مواد الأداة التي تتطابق مع خصائص ومتطلبات مادة قطعة العمل.

(4) اختيار طرق التصنيع الآلي

اختيار طرق التصنيع الآلي المناسبة لخصائص ومتطلبات مادة قطعة العمل. مع تطور تقنية القطع، ظهرت طرق تصنيع جديدة، مثل القطع بالحرارة الساخنة والقطع بالحرارة المنخفضة والقطع بالاهتزاز، والتي يمكن لبعضها أن يقوم بفعالية في تصنيع المواد التي يصعب تصنيعها.

II. اختيار معقول لسوائل القطع

يمكن أن يؤدي الاستخدام السليم لسوائل القطع إلى تحسين ظروف القطع، وتقليل تآكل الأداة، وتحسين جودة السطح المشغول آليًا، مما يجعلها وسيلة فعالة لتحسين كفاءة قطع المعادن.

1. وظائف سوائل القطع

(1) وظيفة التبريد

عندما يتم سكب سائل القطع في منطقة القطع، فإنه يقلل من الاحتكاك بين البُرادة والأداة وقطعة العمل من خلال التوصيل والحمل الحراري والتبخير، وبالتالي يقلل من توليد الحرارة. كما أنه ينقل الحرارة المتولدة بعيدًا، مما يقلل من درجة حرارة القطع ويوفر تأثير التبريد.

(2) وظيفة التشحيم

تتحقق وظيفة التشحيم لسائل القطع من خلال تشكيل طبقة زيت تشحيم بين الأداة والبُرادة وأسطح الشُّغْلَة.

(3) وظائف التنظيف ومكافحة الصدأ

تعمل وظيفة التنظيف لسائل القطع على إزالة البُرادة الدقيقة والجسيمات الكاشطة الملتصقة بأداة الماكينة وأداة القطع والتركيبات، مما يمنع الخدوش على سطح الماكينة ويقلل من تآكل الأداة.

تعتمد فعالية وظيفة التنظيف على مدى زيتية سائل القطع وسيولته وضغطه. يمكن أن تشكل إضافة إضافات مضادة للصدأ إلى سائل القطع طبقة واقية على أسطح معدنيةمما يمنع تآكل أداة الماكينة، وأداة القطع، وقطعة العمل بواسطة الوسط المحيط.

2. أنواع سوائل القطع

(1) سوائل القطع القابلة للذوبان في الماء

تشمل سوائل القطع القابلة للذوبان في الماء بشكل أساسي المحاليل المائية والمستحلبات والسوائل الاصطناعية.

1) المحاليل المائية

المحاليل المائية هي سوائل القطع التي تحتوي على الماء كمكون رئيسي وإضافات مضادة للصدأ. ونظرًا لارتفاع الموصلية الحرارية والسعة الحرارية النوعية وحرارة تبخير الماء، فإن المحاليل المائية توفر في المقام الأول وظيفة التبريد. ونظرًا لضعف أداء التشحيم الخاص بها، فإنها تستخدم بشكل أساسي في عمليات التشغيل الآلي الخشنة وعمليات الطحن العادية.

2) المستحلبات

المستحلبات عبارة عن سوائل قطع مصنوعة عن طريق تخفيف الزيت المستحلب بماء 95% إلى 98% (بالحجم). يتم تركيب الزيت المستحلب من الزيوت المعدنية والمستحلبات. تُمكِّن المستحلبات الزيت المعدني من الاستحلاب بالماء، مما يشكل سائل قطع مستقر.

3) سائل كيميائي اصطناعي كيميائي

يتكون السائل الاصطناعي الكيميائي من الماء ومختلف المواد الخافضة للتوتر السطحي والإضافات الكيميائية. يتميز بخصائص جيدة للتبريد والتشحيم والتنظيف ومقاومة الصدأ. لا يحتوي السائل الصناعي على زيت، مما يوفر الطاقة.

(2) سائل قطع قابل للذوبان في الزيت

تشمل سوائل القطع القابلة للذوبان في الزيت بشكل أساسي زيت القطع وزيت القطع بالضغط الشديد.

1) قطع الزيت

زيت القطع هو سائل قطع يتكون أساسًا من زيت معدني مع بعض الإضافات. تشمل الزيوت المعدنية المستخدمة في زيت القطع بشكل أساسي زيت نظام الفقد الكلي وزيت الديزل الخفيف والكيروسين. يخدم زيت القطع بشكل أساسي وظيفة التشحيم.

2) زيت القطع بالضغط الشديد

بعد إضافة إضافات الضغط الشديد مثل الكبريت والكلور والفوسفور إلى زيت القطع، يمكن تحسين تأثير التزييت ووظيفة التبريد بشكل كبير، حيث يعتبر الزيت الكبريتي الأكثر استخدامًا.

(3) مواد التشحيم الصلبة

مادة التشحيم الصلبة شائعة الاستخدام هي ثاني كبريتيد الموليبدينوم الذي يشكل طبقة تشحيم ذات معامل احتكاك منخفض للغاية ومقاومة درجات الحرارة العالية ومقاومة الضغط العالي. يمكن وضعه على سطح الأداة أثناء القطع أو إضافته إلى سائل القطع.

3. الاختيار المعقول لسوائل القطع واستخدامها بشكل معقول

(1) الاختيار المعقول لسوائل القطع

يجب اختيار سوائل القطع بشكل معقول بناءً على الظروف المحددة مثل مادة قطعة العمل ومواد الأداة وطريقة المعالجة والمتطلبات الفنية.

تتميز الأدوات الفولاذية عالية السرعة بمقاومة ضعيفة للحرارة وتتطلب استخدام سوائل القطع. أثناء التشغيل الآلي الخشن، يكون التبريد هو المحور الرئيسي، ومن المستحسن أيضًا تقليل قوة القطع واستهلاك الطاقة. يمكن استخدام مستحلب 3% إلى 5%. أثناء التصنيع الآلي النهائي، يتمثل الهدف الرئيسي في تحسين جودة سطح الشُّغْلة، وتقليل تآكل الأداة، وتقليل الحافة المتراكمة. يمكن استخدام مستحلب من 15% إلى 20% (من حيث الحجم).

تتميز أدوات الكربيد بمقاومة عالية للحرارة ولا تحتاج بشكل عام إلى سوائل قطع. إذا تم استخدام سوائل القطع، فيجب توفيرها بشكل مستمر وكافٍ. وإلا سيؤدي الإجهاد الداخلي الناجم عن التبريد والتسخين المفاجئ إلى حدوث تشققات في الأداة.

لا يتطلب قطع الحديد الزهر بشكل عام استخدام سوائل القطع بسبب تكوين برادة مجزأة. عند قطع سبائك النحاس والمعادن غير الحديدية، لا يتم استخدام سوائل القطع التي تحتوي على الكبريت بشكل عام لتجنب تآكل سطح قطعة العمل. لا يتطلب قطع سبائك الألومنيوم بشكل عام استخدام سوائل القطع، ولكن أثناء التوسيع والتلولب، غالبًا ما يتم إضافة خليط من الكيروسين وزيت الماكينة بنسبة حجم 5:1 أو زيت الديزل الخفيف. إذا لم تكن المتطلبات عالية، يمكن أيضًا استخدام مستحلب.

(2) طرق استخدام سوائل القطع (2)

الاستخدام المعقول لسوائل القطع مهم للغاية. سيؤثر موقع الصب وكفايته وطريقة الصب بشكل مباشر على فعالية سائل القطع.

منطقة تشوه القطع هي المنطقة الأساسية لتوليد الحرارة، ويجب سكب سائل القطع في هذه المنطقة قدر الإمكان. إن أنواع سوائل القطع واختيارها موضَّحة في الجدول 2.

الجدول 2 أنواع واختيار سوائل القطع واختيارها

| لا يوجد | الاسم | التركيب | الاستخدامات الرئيسية | |

| 1 | المحلول المائي | محلول من نترات الصوديوم وكربونات الصوديوم، وما إلى ذلك، مذاب في الماء ومخفف من 100 إلى 200 مرة بالماء | الطحن | |

| 2 | مستحلب | (1) زيت معدني قليل جدًا، زيت مستحلب بشكل أساسي مع مواد خافضة للتوتر السطحي، مخفف من 40 إلى 80 مرة بالماء، مع أداء تبريد وتنظيف جيد | الخراطة والحفر | |

| (2) زيت مستحلب يتكون بشكل أساسي من زيت معدني مع كمية صغيرة من المواد الخافضة للتوتر السطحي، مخفف بالماء 10-20 مرة، ويتميز بأداء تبريد وتزييت جيد. | الخراطة والخراطة | |||

| (3) تضاف المواد المضافة إلى المستحلب | الخراطة عالية السرعة والحفر | |||

| 3 | زيت التقطيع | (1) الزيت المعدني (زيت L-AN15 أو زيت L-AN32 لأنظمة الفقد الكلي) المستخدم بمفرده | تعشيق التروس، وتشكيل التروس | |

| (2) زيت معدني مخلوط بزيت نباتي أو زيت حيواني لتكوين زيت مختلط، مع أداء تزييت جيد | خراطة الخيوط الدقيقة | |||

| (3) تضاف المواد المضافة إلى الزيت المعدني أو الزيت المخلوط لتكوين زيت الضغط الشديد | تعشيق التروس عالية السرعة، وتشكيل التروس، وتشكيل التروس، والخيوط، إلخ. | |||

| 4 | أخرى | سائل ثاني أكسيد الكربون2 | تستخدم بشكل أساسي للتبريد | |

| ثاني كبريتيد الموليبدينوم + حمض الستيريك + البارافين المصنوع في قلم تلوين، يوضع على سطح الأداة | الخيوط | |||

ثالثًا. اختيار معقول للبارامترات الهندسية للأداة

الأداة هي الأداة المباشرة لمعالجة القطع. تلعب عقلانية هيكلها ومعلماتها الهندسية دورًا مهمًا جدًا في جودة وكفاءة معالجة القطع. يمكن أن يؤدي الاختيار المعقول للمعلمات الهندسية للأداة إلى أداء القطع بشكل كامل. هناك مثل صيني قديم يقول: "للقيام بعمل جيد، يجب على المرء أولاً أن يشحذ أدواته"، وهو ما يشير إلى هذا المبدأ.

يشير ما يسمى بالمعلمات الهندسية المعقولة للأداة إلى المعلمات الهندسية التي يمكن أن تضمن إنتاجية عالية وتكلفة معالجة منخفضة مع ضمان جودة المعالجة.

يتضمن المحتوى الأساسي للمعلمات الهندسية للأداة ما يلي:

- شكل حافة القطع، مثل الحافة المستقيمة، والحافة المتعرجة، والحافة القوسية، والحافة الموجية، وما إلى ذلك، والتي تؤثر بشكل مباشر على شكل طبقة القطع. إن اختيار شكل حافة القطع المعقول له تأثير مباشر على تحسين عمر الأداة، وتحسين جودة سطح قطعة العمل، وتحسين مقاومة اهتزاز الأداة، وتغيير شكل البُرادة.

- الشكل المقطعي المستعرض لمنطقة حافة القطع، مثل الحافة الحادة، والشطب السلبي، والشطب المخمد للاهتزاز، والحافة المستديرة، وشريط الحافة، وما إلى ذلك. يعد الاختيار المعقول لهذه الأشكال مهمًا لتحسين إنتاجية القطع وجودة السطح والاقتصاد.

- شكل واجهة الأداة، مثل أخدود البُرادة ومنصة قواطع البُرادة والطحن المزدوج لوجه الأداة الخلفي وما إلى ذلك، مما يؤثر بشكل مباشر على قوة القطع ودرجة حرارة القطع وتآكل الأداة وعمر الأداة والتحكم في البُرادة.

- زوايا الأداة، بما في ذلك زاوية أشعل النار، وزاوية الارتياح، وزاوية حافة القطع الرئيسية، وزاوية ميل حافة القطع، وزاوية الارتياح الثانوية، وزاوية حافة القطع الثانوية، إلخ.

تمثل المعلمات الهندسية للأداة كلًا عضويًا، مع وجود ترابطات وقيود بين المعلمات. تأثير كل معلمة على أداء القطع أثناء عملية القطع له جوانب مفيدة وأخرى سلبية.

ولذلك، عند اختيار المعلمات الهندسية للأداة، يجب البدء من ظروف إنتاج محددة، والتركيز على التناقضات الرئيسية، أي المعلمات الرئيسية التي تؤثر على أداء القطع، والنظر في العلاقات المتبادلة بين المعلمات وتحليلها بشكل شامل لممارسة التأثيرات المفيدة لكل معلمة بشكل كامل والحد من الآثار السلبية والتغلب عليها.

1. اختيار زاوية أشعل النار ووجه الأداة الأمامي

(1) وظيفة زاوية أشعل النار

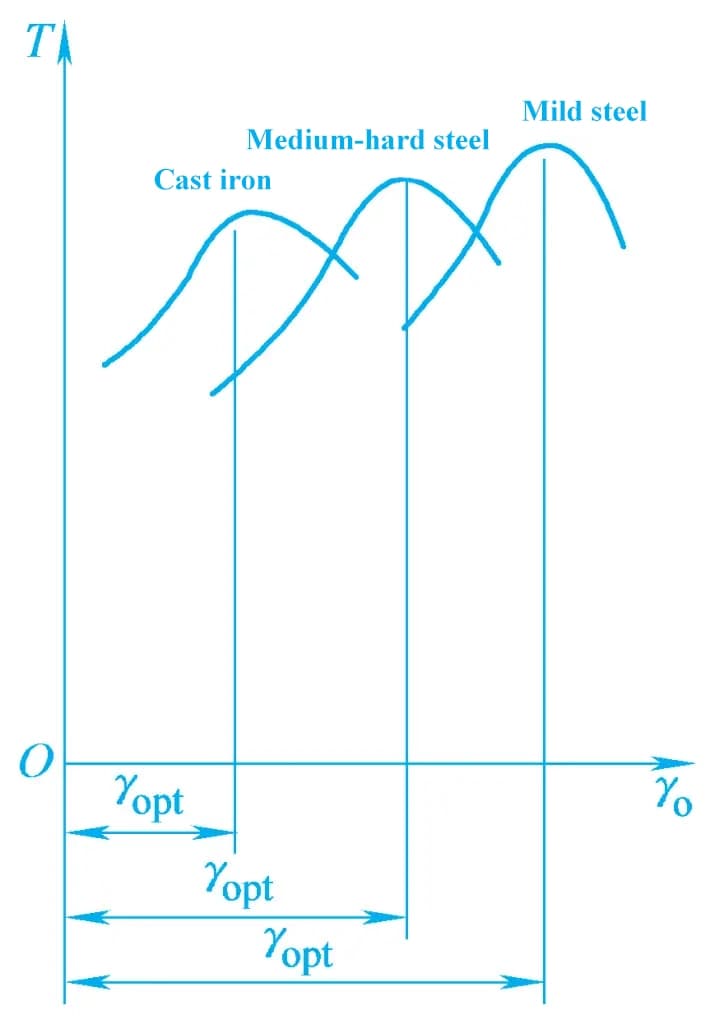

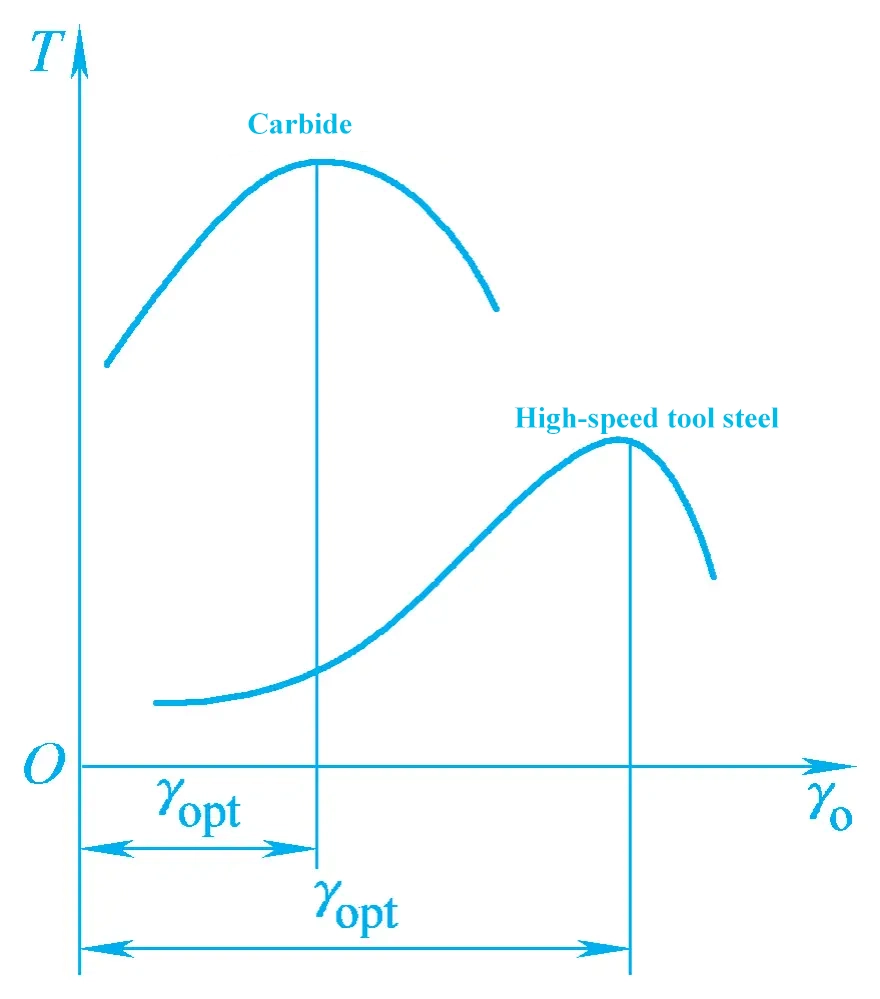

يمكن أن تؤدي زيادة زاوية أشعل النار إلى تقليل تشوه القطع والاحتكاك، وخفض قوة القطع ودرجة حرارة القطع، وتقليل تآكل الأداة، وتحسين جودة المعالجة، ومنع الحافة المتراكمة. ومع ذلك، يمكن لزاوية أشعل النار الكبيرة بشكل مفرط أن تضعف قوة حافة القطع وقدرة تبديد الحرارة، مما يجعلها عرضة لتقطيع الحافة. ولذلك، لا ينبغي أن تكون زاوية أشعل النار صغيرة جدًا أو كبيرة جدًا ويجب أن تكون لها قيمة معقولة، كما هو موضح في الشكل 1 والشكل 2.

(2) مبادئ اختيار زاوية أشعل النار

1) حدد زاوية أشعل النار بناءً على خصائص مادة قطعة العمل

كما هو موضح في الشكل 1، كلما زادت مرونة مادة المعالجة الآلية، يجب اختيار زاوية أشعل النار أكبر. ويرجع ذلك إلى أن زيادة زاوية أشعل النار يمكن أن تقلل من تشوه القطع وانخفاض درجة حرارة القطع.

عند تشغيل المواد الهشة، يتم الحصول على برادة مجزأة بشكل عام، ويكون تشوه القطع في حده الأدنى، وتكون منطقة التلامس بين البُرادة ووجه أشعل النار صغيرة، وكلما كانت زاوية أشعل النار أكبر، كانت قوة حافة القطع أضعف. لتجنب تقطيع الحافة، يجب تحديد زاوية أشعل النار أصغر. عندما تكون قوة وصلابة مادة الشُّغْلَة أعلى، لضمان قوة كافية ومنطقة تبديد الحرارة لحافة القطع، ولمنع تقطيع الحافة والتآكل المفرط للأداة، يجب اختيار زاوية أشعل النار أصغر.

2) حدد زاوية أشعل النار بناءً على خصائص مادة الأداة

كما هو مبين في الشكل 2، عند استخدام مواد أداة ذات قوة وصلابة أفضل (مثل فولاذ الأدوات عالي السرعة)، يمكن استخدام زاوية أشعل النار أكبر؛ وعند استخدام مواد أداة ذات قوة وصلابة ضعيفة (مثل كربيد الأسمنت)، يجب استخدام زاوية أشعل النار أصغر.

3) تحديد زاوية أشعل النار بناءً على طبيعة التصنيع الآلي

أثناء التشغيل الآلي الخشن، يكون عمق القطع ومعدل التغذية المحددين كبيرين نسبيًا. لتقليل تشوه القطع وتحسين عمر الأداة، يجب اختيار زاوية أشعل النار أكبر.

ومع ذلك، بسبب المخالفات والأسطح الصلبة للفراغ، لتعزيز قوة حافة القطع، يجب اختيار زاوية أشعل النار أصغر؛ أثناء التشغيل الآلي النهائي، يكون عمق القطع ومعدل التغذية المحددين أصغر، وتكون قوة القطع أصغر. لضمان حافة قطع حادة وضمان جودة القطع، يمكن اختيار زاوية أشعل النار أكبر. يوفر الجدول 3 القيم المرجعية لزوايا أشعل النار المعقولة لأدوات خراطة كربيد الأسمنت.

الجدول 3 القيم المرجعية لزوايا أشعل النار المعقولة لأدوات الخراطة المصنوعة من الكربيد الأسمنتي

| مادة الشغل | زاوية أشعل النار معقولة | |

| دوران خشن | إنهاء الخراطة | |

| فولاذ منخفض الكربون | 20°~25° | 25°~30° |

| فولاذ متوسط الكربون | 10°~15° | 15°~20° |

| سبائك الصلب | 10°~15° | 15°~20° |

| الفولاذ المروي | -15°~-5° | |

| الفولاذ المقاوم للصدأ (أوستنيتي) | 15°~20° | 20°~25° |

| حديد زهر رمادي | 10°~15° | 5°~10° |

| النحاس وسبائك النحاس | 10°~15° | 5°~10° |

| الألومنيوم وسبائك الألومنيوم | 30°~35° | 35°~40° |

| سبيكة التيتانيوم Rm ≤1.177 جيجابايت باسكال | 5°~10° | |

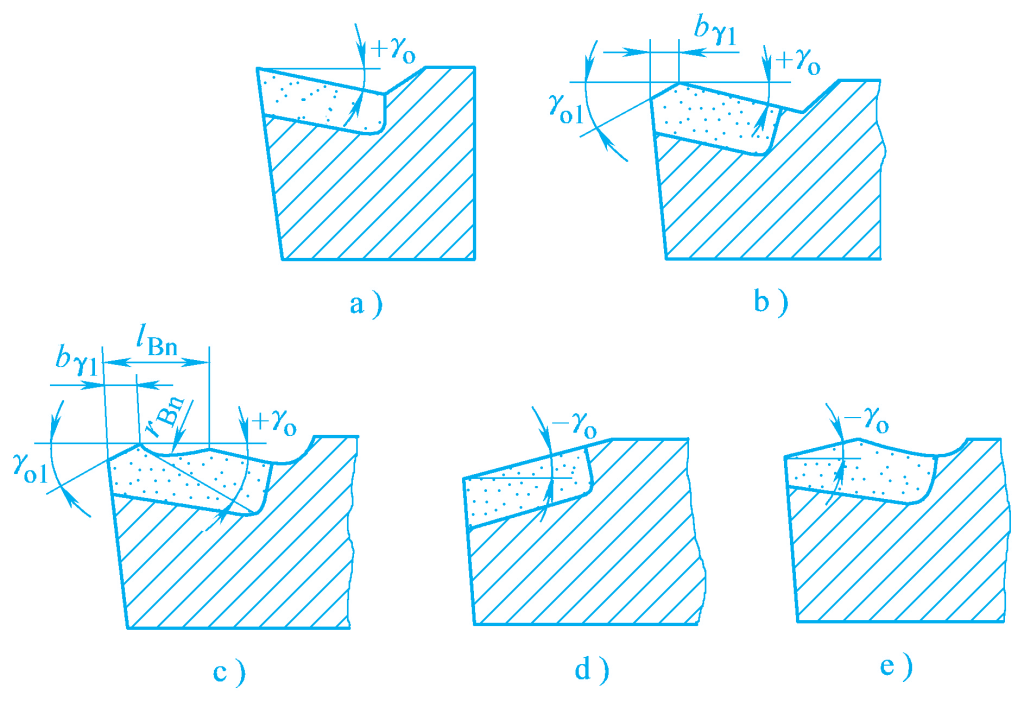

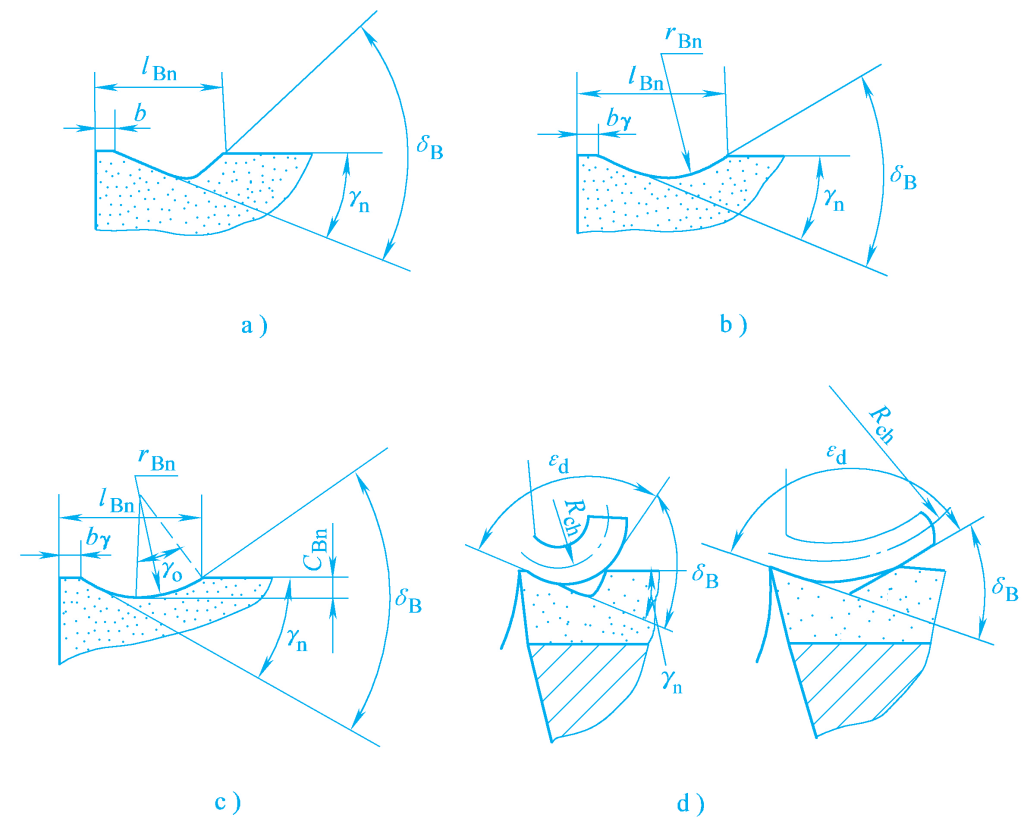

(3) أشكال وجه المجرفة

1) نوع الطائرة الموجب أشعل النار إيجابي

كما هو موضح في الشكل 3 أ، فإن خصائص نوع مستوى أشعل النار الموجب هي: التصنيع البسيط، ويمكنه الحصول على حافة قطع حادة نسبيًا، ولكن قوته منخفضة وقدرته على نقل الحرارة ضعيفة. وهي تستخدم عمومًا لأدوات التشطيب، وأدوات التشكيل، وقواطع الطحن، وأدوات تصنيع المواد الهشة.

أ) نوع الطائرة الموجب أشعل النار إيجابي

ب) مستوى أشعل النار إيجابي مع شطب من النوع المشطوب

ج) زاوية أشعل النار موجبة مع سطح مشطوف

د) نوع أحادي الجانب بزاوية أشعل النار السالبة

هـ) زاوية أشعل النار على الوجهين بزاوية سالبة

2) زاوية أشعل النار إيجابية مع مستوى مشطوف

كما هو موضح في الشكل 3 ب، يتم تشكيل الشطب عن طريق طحن حافة ضيقة جدًا عند حافة القطع لحافة القطع الرئيسية. يمكن للشطب تحسين قوة حافة القطع وتعزيز القدرة على تبديد الحرارة، وبالتالي إطالة عمر الأداة.

عرض الشطب ضيق للغاية. عند قطع المواد البلاستيكية، يمكن اختياره وفقًا لـ بr1 =(0.5~1.0)و، صo1 =-5°~-15°. في هذا الوقت، لا تزال البُرادة تتدفق على طول وجه أشعل النار وليس على طول الشطب. يتم استخدام شكل الشطب بشكل عام للقطع الخشن للمسبوكات والمطروقات أو لتصنيع الأسطح المتقطعة.

3) زاوية أشعل النار موجبة مع سطح منحني مشطوف

كما هو موضح في الشكل 3ج، يعتمد هذا الشكل على زاوية أشعل النار الموجبة مع مستوى مشطوب. ولتجعيد البُرادة وزيادة زاوية أشعل النار، يتم طحن سطح منحني معين على وجه أشعل النار. معلمات أخدود البُرادة هي تقريبًا: لب ن =(6~8)و، صب ن =(0.7~0.8)lب ن . تُستخدم عادةً للتشغيل الآلي الخشن أو النهائي للمواد البلاستيكية.

4) نوع أحادي الجانب بزاوية أشعل النار السالبة

عندما يحدث التآكل بشكل رئيسي على وجه الجناح، يمكن صنع نوع أحادي الجانب بزاوية أشعل النار سالبة كما هو موضح في الشكل 3d. في هذا الوقت، يتحمل المدخل إجهادًا ضاغطًا ويتمتع بقوة قطع جيدة. لذلك، غالبًا ما يتم استخدامه لقطع المواد عالية الصلابة (القوة) والمواد الفولاذية المقواة، ولكن زاوية أشعل النار السلبية ستزيد من قوة القطع.

5) زاوية أشعل النار السالبة على الوجهين

كما هو موضح في الشكل 3 هـ، عندما يحدث تآكل على كل من وجهي أشعل النار والجناح، يمكن عمل نوع بزاوية أشعل النار السالبة على الوجهين، مما قد يزيد من عدد مرات إعادة طحن المدخل. في هذا الوقت، يجب أن يكون السطح المشطوب لزاوية أشعل النار السالبة بعرض كافٍ لضمان تدفق البُرادة على طول السطح المشطوب.

2. اختيار زاوية الجناح وزاوية الجناح الثانوية ووجه الجناح

(1) وظيفة زاوية الجناح

يمكن أن تؤدي زيادة زاوية الجناح إلى تقليل الاحتكاك بين وجه الجناح والسطح الانتقالي لقطعة العمل، وتقليل تآكل الأداة، وكذلك تقليل نصف قطر دائرة حافة القطع غير الحادة، مما يجعل حافة القطع حادة وسهلة لقطع البُرادة ويمكن أن تقلل من خشونة السطح القيمة. ومع ذلك، فإن زاوية الجناح الكبيرة للغاية ستقلل من قوة حافة القطع وقدرتها على تبديد الحرارة.

(2) مبادئ اختيار زاوية الجناح (2)

يتم اختيار زاوية الجناح بشكل أساسي بناءً على سُمك القطع. أثناء المعالجة الخشنة، يكون معدل التغذية كبيرًا، ويكون سمك القطع كبيرًا، لذا يجب أن تكون زاوية الجناح صغيرة. أثناء التشغيل الآلي النهائي، يكون معدل التغذية صغيرًا وسُمك القطع صغيرًا، لذا يجب أن تكون زاوية الجناح كبيرة. عندما تكون قوة وصلابة مادة قطعة العمل عالية، لتحسين قوة حافة القطع، يجب أن تكون زاوية الجناح صغيرة.

عندما تكون صلابة نظام المعالجة ضعيفة ومن المحتمل حدوث اهتزاز، يجب تقليل زاوية الجناح بشكل مناسب. بالنسبة لأدوات تحديد الأبعاد (مثل دبابيس الثقب المستديرة، والمثاقب، وما إلى ذلك)، يجب اختيار زاوية جناح أصغر لزيادة عدد مرات إعادة الطحن وإطالة عمر الأداة. يوضح الجدول 4 القيم المرجعية لزوايا الجناح المعقولة لأدوات خراطة الكربيد.

الجدول 4 القيم المرجعية لزوايا الجناح المعقولة لأدوات خراطة الكربيد

| مادة الشغل | زاوية جناح معقولة | |

| دوران خشن | إنهاء الخراطة | |

| فولاذ منخفض الكربون | 8°~10° | 10°~12° |

| فولاذ متوسط الكربون | 5°~7° | 6°~8° |

| سبائك الصلب | 5°~7° | 6°~8° |

| الفولاذ المروي | 8°~10° | |

| الفولاذ المقاوم للصدأ (أوستنيتي) | 6°~8° | 8°~10° |

| حديد زهر رمادي | 4°~6° | 6°~8° |

| النحاس وسبائك النحاس (هش) | 6°~8° | 6°~8° |

| الألومنيوم وسبائك الألومنيوم | 8°~10° | 10°~12° |

| سبيكة التيتانيوم Rm ≤1.177 جيجابايت باسكال | 10°~15° | |

(3) اختيار زاوية الخلوص الثانوية

عادة ما يكون حجم زاوية الخلوص الثانوية مساوياً لزاوية الخلوص. ومع ذلك، بالنسبة لبعض الأدوات الخاصة، مثل أدوات التقسيم، لضمان قوة الأداة، يمكن اختيار α₀'= 1° ~ 2°.

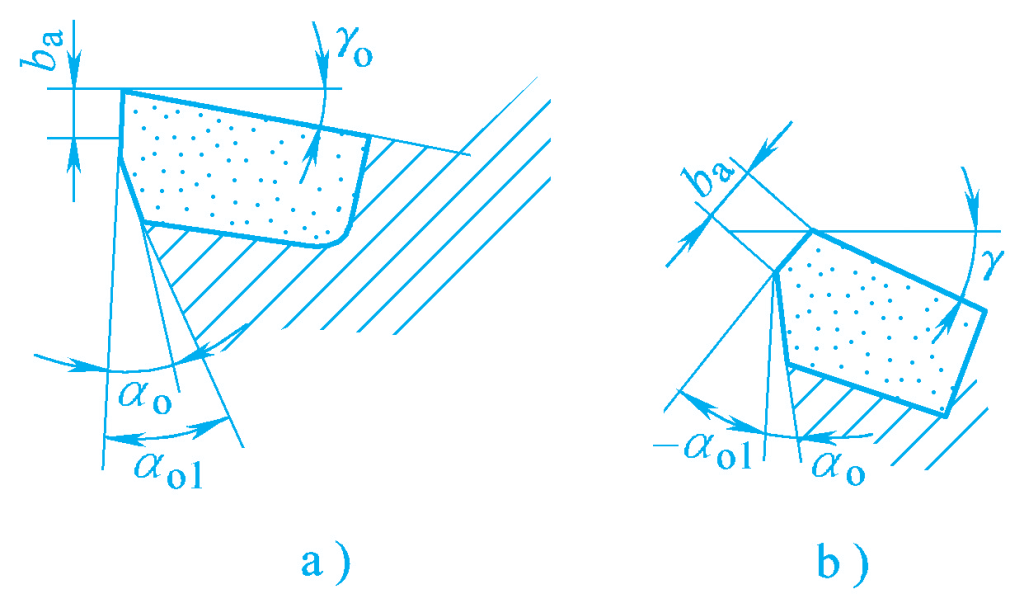

(4) شكل وجه التخليص

1) زاوية خلوص مزدوجة

كما هو موضح في الشكل 4 أ، لضمان قوة الحافة وتقليل عبء العمل في طحن وجه الخلوص، غالبًا ما يتم طحن زاوية خلوص مزدوجة على وجه خلوص أداة المخرطة.

أ) شريط الحافة، زاوية الخلوص المزدوج

ب) حافة تخميد الاهتزاز

2) حافة تخميد الاهتزاز

كما هو مبين في الشكل 4 ب، لزيادة مساحة التلامس بين وجه الخلوص والسطح الانتقالي لقطعة العمل، وزيادة التخميد وإزالة الاهتزاز، يمكن طحن حافة زاوية خلوص سالبة على وجه الخلوص، تسمى حافة تخميد الاهتزاز.

3) شريط الحافة

كما هو موضح في الشكل 4 أ، بالنسبة لبعض أدوات تحديد الأبعاد، مثل أدوات التثقيب والمثاقب، لتسهيل التحكم في حجم القطر الخارجي وتجنب التغيرات السريعة في دقة الحجم بعد إعادة الطحن، غالبًا ما يتم طحن شريط حافة صغير بزاوية خلوص بزاوية صفر درجة على وجه الخلوص. يعمل شريط الحافة على الأداة على تثبيت الأداة وتوجيهها وتثبيتها. يجب ألا يكون شريط الحافة عريضًا جدًا، وإلا سيزيد من الاحتكاك.

3. اختيار زوايا الميل الأولية والثانوية

(1) وظائف زوايا الميل الأولية والثانوية

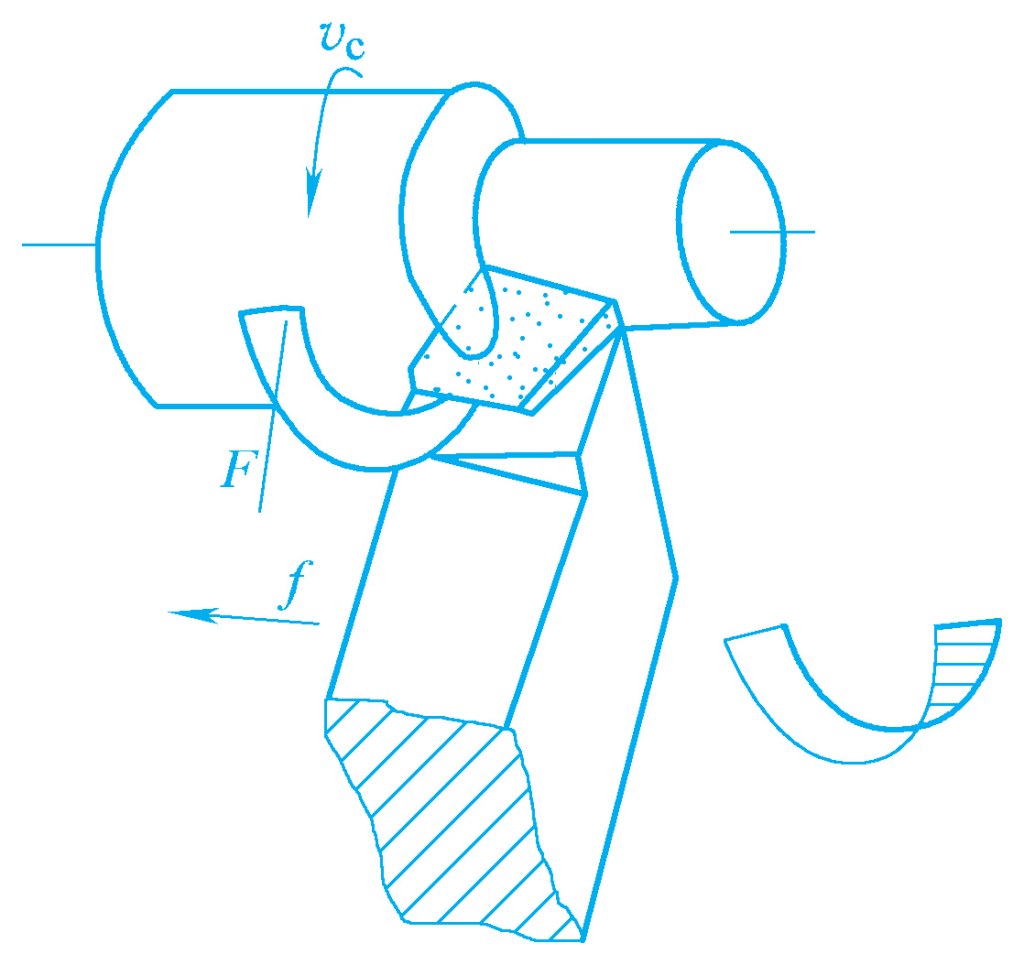

زاوية الميل الابتدائية Kr على حجم مكونات قوة القطع. زيادة Kr سيزيد من قيمة Ff القوة وتقليل Fp القوة. تؤثر زاوية الميل الأولية على خشونة السطح للسطح المشغول آليًا؛ زيادة زاوية الميل الأولية تزيد من خشونة السطح. وتؤثر زاوية الميل الأولية أيضًا على عمر الأداة؛ عندما تزداد زاوية الميل الأولية، يقل عمر الأداة.

تؤثر زاوية الميل الأساسية أيضًا على شكل سطح الشُّغْلَة. عند تدوير الأعمدة المتدرجة، Kr =90° محدد. عند تدوير الأعمدة النحيلة، Kr = 75 درجة ~ 90 درجة. لزيادة تعدد الاستخدامات، Kr =45° يمكن تحديدها لخراطة الأقطار الخارجية والأوجه الطرفية والشطب.

تقليل زاوية الميل الثانوي Kr ' سيزيد من طول التلامس بين حافة القطع الثانوية والسطح المشغول آليًا، ويقلل من قيمة خشونة السطح، ويحسن من عمر الأداة. ومع ذلك، يمكن أن تتسبب زاوية الميل الثانوية الصغيرة جدًا في حدوث اهتزاز.

(2) اختيار زوايا الميل الأولية والثانوية

إن مبدأ اختيار زاوية الميل الأولية هو اختيار زاوية ميل أولية أصغر ضمن الصلابة المسموح بها لنظام المعالجة، وهو أمر مفيد لتحسين عمر الأداة. في الإنتاج، يتم اختيار زاوية الميل الأولية بشكل أساسي بناءً على صلابة نظام المعالجة، كما هو موضح في الجدول 5.

الجدول 5 القيم المرجعية لزاوية حافة القطع الرئيسية

| ظروف العمل | زاوية حافة القطع الرئيسية Kr | |||||

| صلابة عالية للنظام، وعمق قطع صغير، ومعدل تغذية كبير، وصلابة عالية لمواد الشُّغْلَة | 10°~30° | |||||

| صلابة عالية للنظام (ل/د <6)، تصنيع أجزاء القرص | 30°~45° | |||||

| صلابة متوسطة للنظام (ل/د=6 ~ 12)، عمق قطع أو صدمة كبيرة | 60°~75° | |||||

| صلابة النظام المنخفضة (l/d> 12)، وتدوير الأعمدة المتدرجة، والحفر، والقطع | 90°~95° | |||||

زاوية حافة القطع الثانوية Kr "يتم اختيارها بشكل أساسي بناءً على طبيعة التشغيل الآلي، بشكل عام Kr ' = 10 درجات ~ 15 درجة، للتشطيب، اختر القيمة الأقل. في حالات خاصة، مثل أدوات القطع، لضمان قوة الأداة، Kr ' = 1° ~ 2° يمكن تحديدها.

4. اختيار زاوية أشعل النار

(1) وظائف زاوية أشعل النار

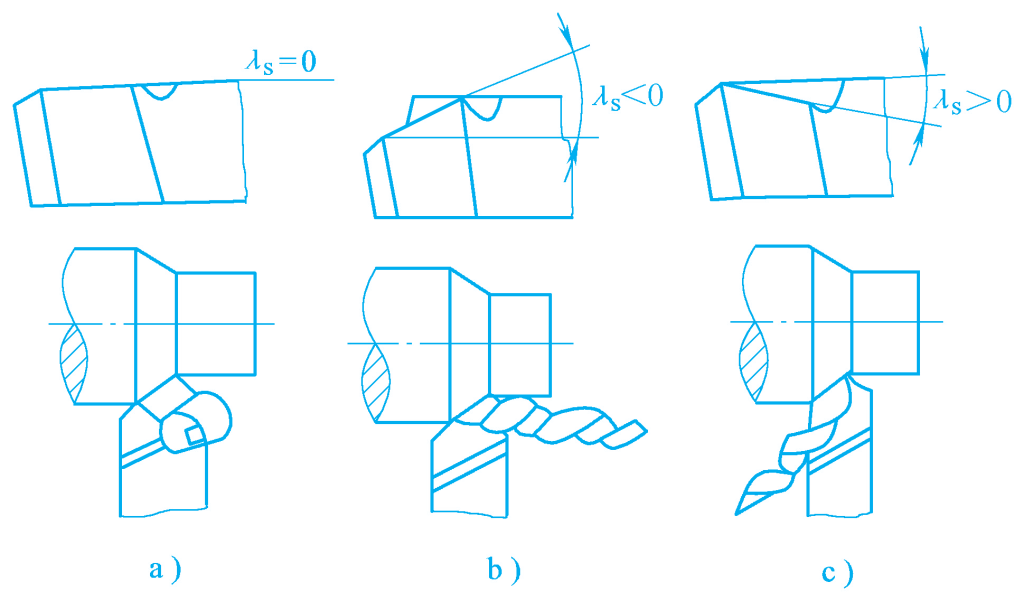

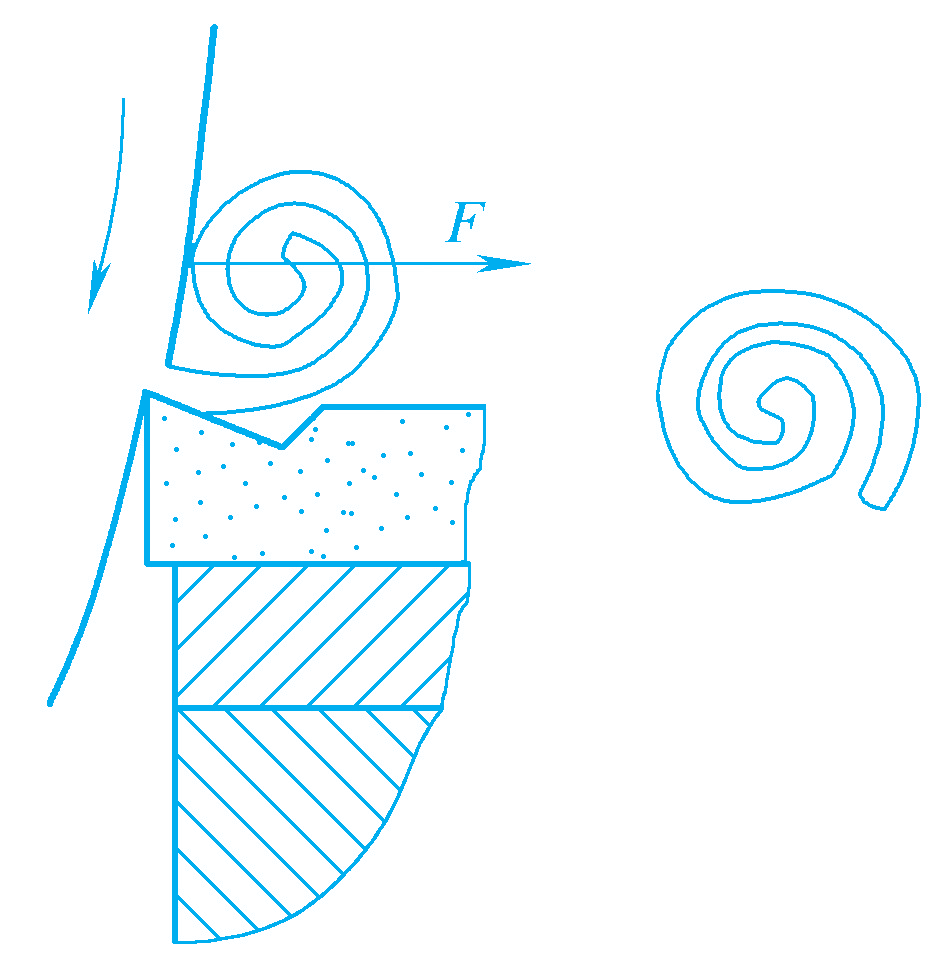

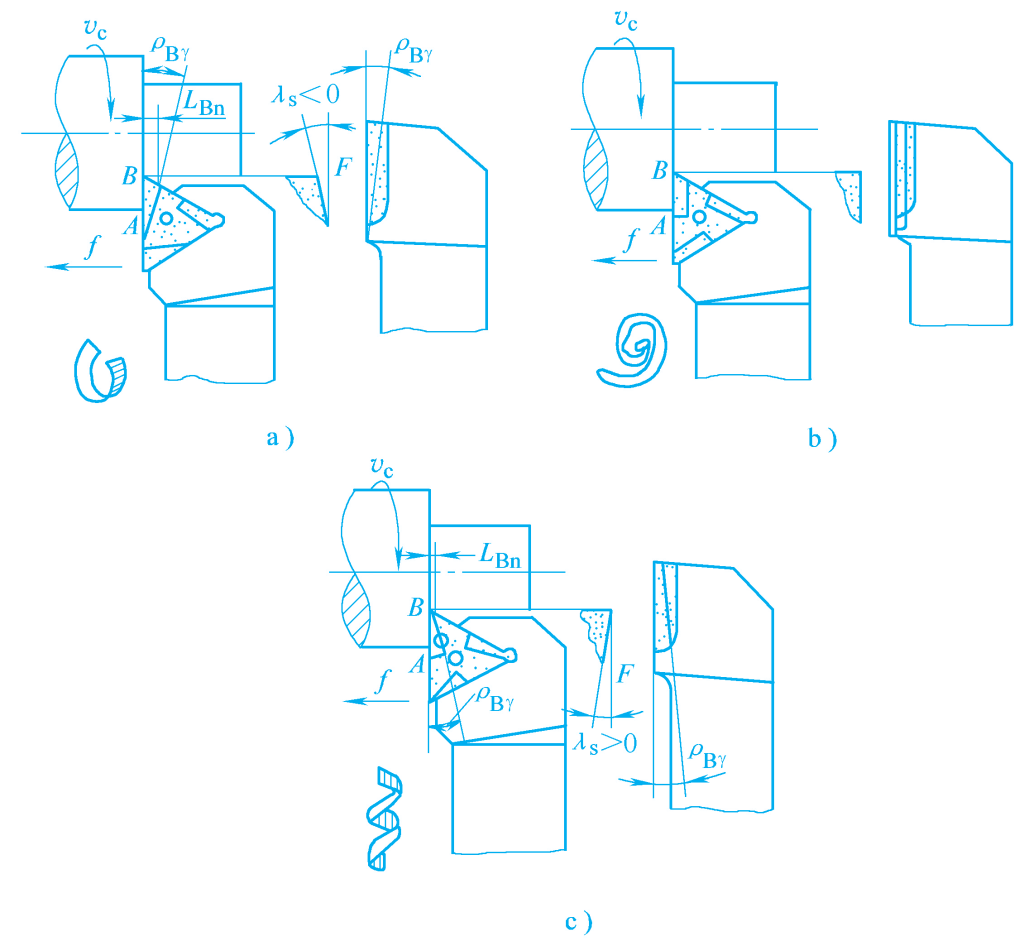

1) التحكم في اتجاه تدفق البُرادة

كما هو موضح في الشكل 5، عندما يكون λs = 0°، تتدفق البُرادة بشكل عمودي على حافة القطع؛ عندما تكون λs سالبًا، تتدفق البُرادة في اتجاه السطح المشغول آليًا؛ عندما يكون λs موجبة، تتدفق البُرادة في اتجاه السطح غير المعالج.

أ)λs=0

ب)λ)s<0

ج) λs>0

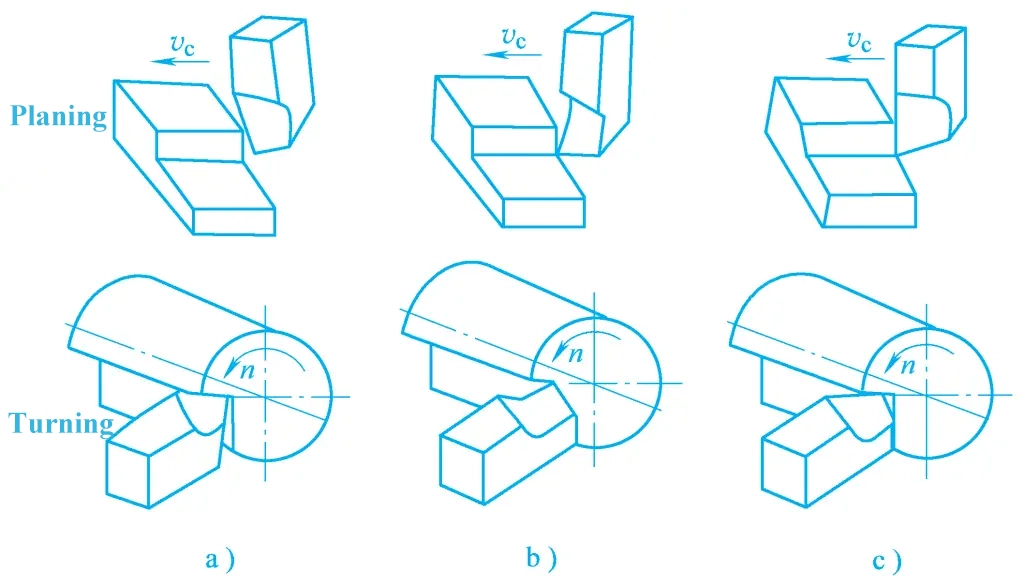

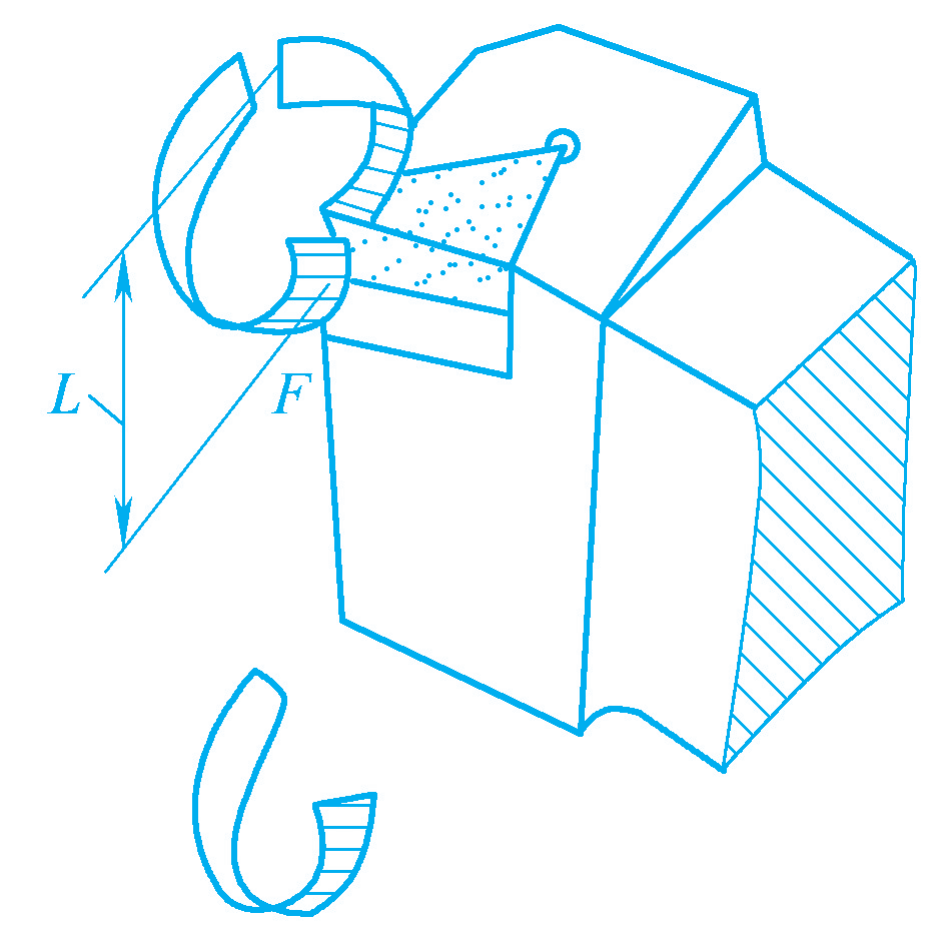

2) التحكم في موضع التلامس الأولي لحافة القطع مع قطعة العمل

كما هو موضح في الشكل 6، عند تشغيل قطع الشُّغْلَة ذات الأسطح المتقطعة، إذا كانت زاوية أشعل النار سالبة، فإن أدنى نقطة من حافة القطع هي طرف الأداة، ويكون أول تلامس مع قطعة الشُّغْلَة هو نقطة على حافة القطع أو وجه أشعل النار، وليس طرف الأداة، وبالتالي يمكن للأداة تحمل بعض أحمال الصدمات، مما يحمي طرف الأداة؛ إذا كانت زاوية أشعل النار موجبة، فإن أول تلامس مع قطعة الشُّغْلَة هو طرف الأداة، مما قد يتسبب في حدوث تقطيع أو كسر الأداة.

أ)λs<0

ب)λ)s>0

ج) λs=0

3) التحكم في ثبات حافة القطع عند دخول قطعة العمل والخروج منها

كما هو موضح في الشكل 6، أثناء القطع المتقطع، عندما تكون زاوية أشعل النار صفرًا، تلامس حافة القطع قطعة الشغل وتخرج منها في وقت واحد، مما يسبب اهتزازًا كبيرًا؛ وإذا لم تكن زاوية أشعل النار صفرًا، فإن كل نقطة على حافة القطع تدخل وتخرج تدريجيًا من قطعة الشغل، مما يؤدي إلى عملية قطع أكثر استقرارًا.

4) التحكم في نسبة القوة الشعاعية إلى قوة التغذية

عندما تكون زاوية أشعل النار موجبة، تنخفض القوة الشعاعية وتزداد قوة التغذية؛ وعندما تكون زاوية أشعل النار سالبة، تزداد القوة الشعاعية وتنخفض قوة التغذية.

(2) اختيار زاوية أشعل النار

عند اختيار زاوية أشعل النار، يجب إجراء تحليل محدد وفقًا لظروف العمل المحددة للأداة. بشكل عام، يمكن اختيارها بناءً على طبيعة التشغيل الآلي. للتشطيب، λs = 0° ~ 5°؛ للتخشين، λs = 0° ~ -5°؛ للقطع المتقطع، λs = -30° ~ -45°؛ بالنسبة لأدوات التسوية النهائية بزاوية أشعل النار الكبيرة، λs = 75°~80°.

5. اختيار شكل طرف الأداة (اختيار حافة الانتقال)

أثناء عملية القطع، تكون ظروف العمل عند طرف الأداة قاسية للغاية، مع وجود مشكلات مثل انخفاض القوة وضعف تبديد الحرارة وسهولة التآكل. ولذلك، فإن تحسين قوة طرف الأداة وزيادة مساحة نقل الحرارة في طرف الأداة هو المفتاح لإطالة عمر الأداة الكلي.

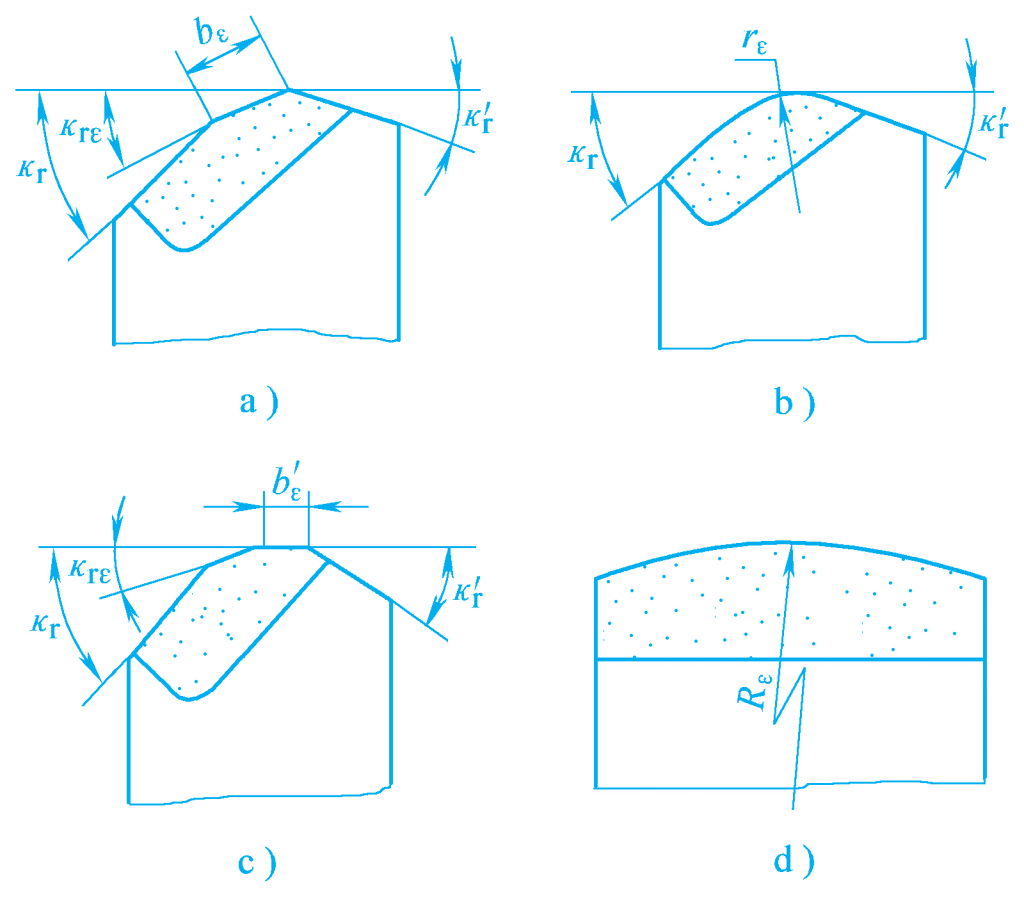

(1) حافة انتقال مستقيمة (1)

وكما هو موضح في الشكل 7أ، فإن زاوية الحافة الانتقالية Kص ε ≈ Kr /2، الطول ب ε ≈ (1/4~1/5) αp ، يستخدم هذا النوع من الحافة الانتقالية في الغالب في أدوات القطع الخشنة أو أدوات القطع الثقيلة.

أ) حافة مستقيمة

ب) حافة القوس (نصف قطر طرف الأداة)

ج) الحافة المتوازية (حافة التشطيب الأفقية)

د) حافة القوس الكبير

(2) حافة الانتقال القوسي

كما هو موضّح في الشكل 7 ب، يمكن أيضًا أن تكون الحافة الانتقالية على شكل قوس، وبارامترها هو نصف قطر قوس طرف الأداة r ε .

عندما يزداد نصف قطر قوس طرف الأداة، ينخفض متوسط زاوية حافة القطع الرئيسية عند طرف الأداة، مما قد يقلل من قيمة خشونة السطح ويحسن من عمر الأداة، ولكنه سيزيد من قوة الظهر ويسبب اهتزازًا بسهولة، لذلك يجب ألا يكون نصف قطر قوس طرف الأداة كبيرًا جدًا. عادةً ما تكون أداة الخراطة الفولاذية عالية السرعة rε = 0.5 ~ 5 مم، وأداة الخراطة الكربيدية rε = 0.5 ~ 2 مم.

(3) حافة التشطيب الأفقي

كما هو موضح في الشكل 7ج، فإن الحافة النهائية هي حافة صغيرة متوازية مع Kr '= 0° أرضي بالقرب من طرف الأداة على حافة القطع الثانوية. طولها ب ≈ (1.2 ~ 1.5) و، أي بε " يجب أن يكون أكبر قليلاً من معدل التغذية f. ومع ذلك، إذا كان bε ' كبير جداً، يمكن أن يسبب اهتزازاً بسهولة.

(4) حافة القوس الكبير

كما هو موضح في الشكل 7د فإن حافة القوس الكبير هي حافة انتقالية أرضية على شكل قوس كبير جدًا، ووظيفتها تعادل حافة التشطيب الأفقية.

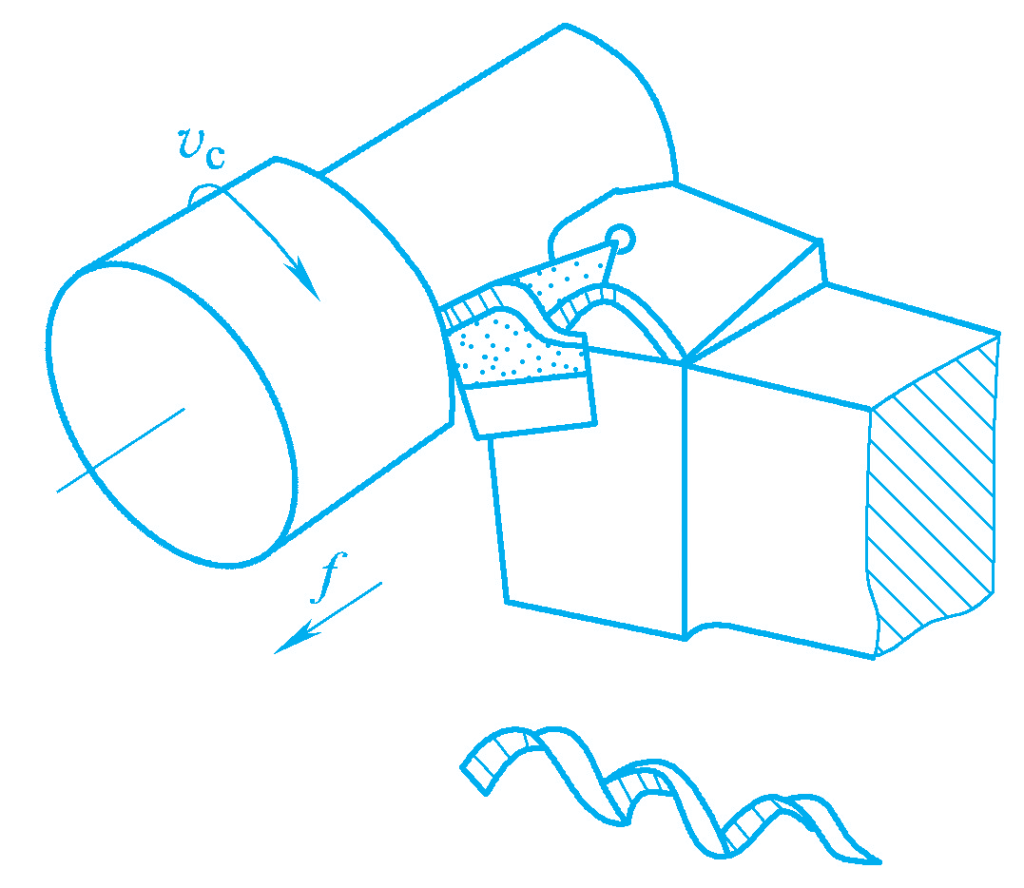

6. شكل أخدود البُرادة والتحكم في البُرادة

في معالجة قطع المعادن، تُعد دراسة التحكم في شكل البُرادة واتجاه تدفق البُرادة ذات أهمية كبيرة للحفاظ على ترتيب الإنتاج العادي وسلامة المشغل، خاصةً في أدوات الماكينات الأوتوماتيكية وخطوط الإنتاج الأوتوماتيكية. يجب إيلاء المزيد من الاهتمام لمشكلات تكسير البُرادة وتجعيد البُرادة وإلا سيؤثر ذلك على ترتيب الإنتاج العادي.

(1) تجعد البُرادة واتجاه التدفق

1) تجعيد الرقائق

يحدث تجعيد البُرادة بسبب التشوه الداخلي للبُرادة أو بسبب مواجهة أخاديد كسر البُرادة أو الرؤوس أو الكتل الإضافية المطحونة على وجه أشعل النار في الأداة أو غيرها من العوائق.

2) اتجاه تدفق البُرادة

يتأثر اتجاه تدفق البُرادة بشكل أساسي بزاوية ميل حافة القطع. للحصول على التفاصيل، انظر القسم السابق حول اختيار زاوية ميل حافة القطع.

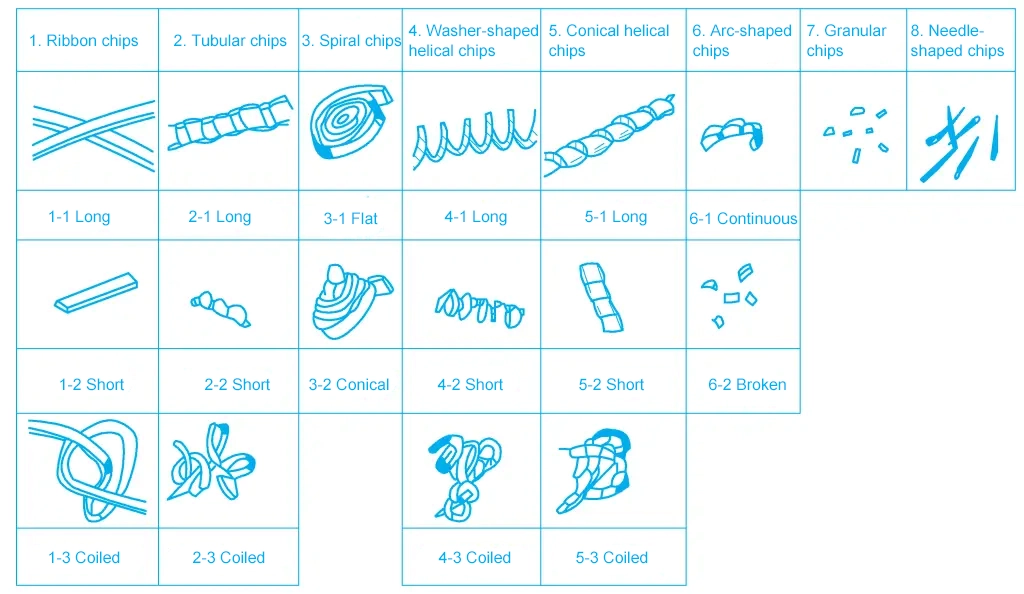

(2) أسباب كسر البُرادة وشكل البُرادة

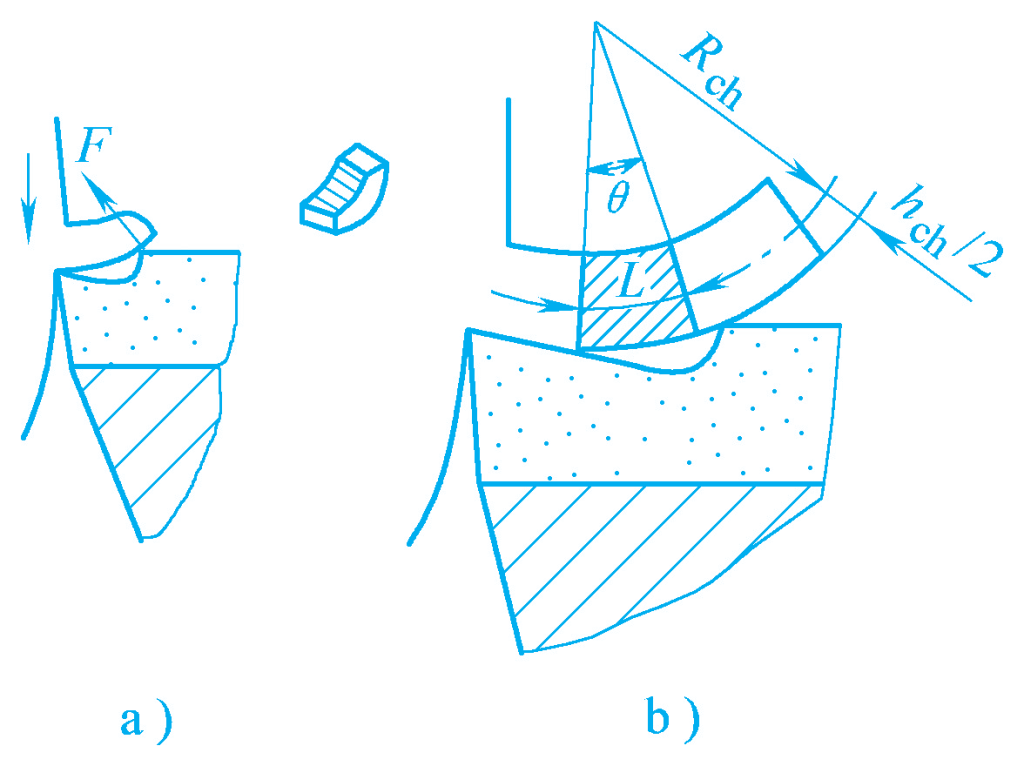

1) تواجه البُرادة عوائق أثناء عملية التدفق وتتكسر بسبب عزم الانحناء.

كما هو مبين في الشكل 8أ، عندما تواجه الرقاقة خطوة تجعيد الرقاقة، فإنها تتعرض للقوة F، مما يشكل عزم انحناء، ويولد إجهاد انحناء كبير، وينكسر في أخدود تجعيد الرقاقة. كما هو موضح في الشكل 8 ب، إذا لم يصل إجهاد الانحناء إلى الإجهاد النهائي لكسر البُرادة فإن البُرادة ستغير اتجاهها وتستمر في الحركة بعد تشوه الانحناء.

أ) رقاقة مكسورة بالقوة F

ب) إجهاد الانحناء

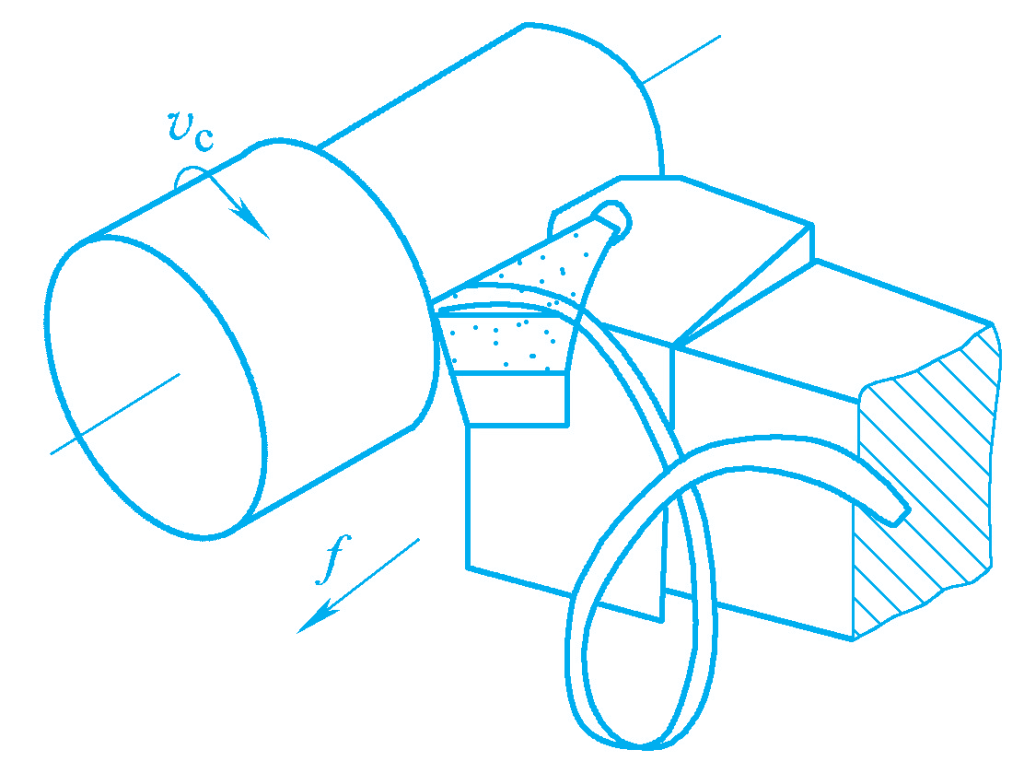

يوضح الشكل 9 مواجهة البُرادة لسطح قطعة العمل المراد تشكيلها آليًا أثناء حركة التجعيد، وتعرضها لقوة رد الفعل التي تشكل إجهاد الانحناء، وانكسارها إلى بُرادة على شكل حرف "C"؛ ويوضح الشكل 10 البُرادة التي تشكل بُرادة دائرية ملتفة بعد مواجهة السطح الانتقالي لقطعة العمل؛ ويوضح الشكل 11 البُرادة التي تنكسر إلى بُرادة على شكل حرف "C" أو على شكل حرف "6" بعد مواجهة وجه جناح الأداة.

2) تتكسر البُرادة بسبب وزنها أثناء عملية التدفق.

إذا تدفقت البُرادة من وجه أشعل النار دون أن تصادف الأداة أو الشُّغْلة، فقد تشكل برادة شريطية طويلة، أو بعد تشكيل برادة حلزونية في أخدود تجعيد البُرادة تنكسر بفعل وزنها، كما هو موضح في الشكلين 12 و13.

من بين أنواع البُرادة المذكورة أعلاه، تعتبر البُرادة على شكل حرف "C" والبُرادة على شكل حرف "6" والبُرادة الحلزونية القصيرة مثالية بشكل عام. من بينها، البُرادة ذات الشكل "C" المكسورة بعد مواجهة وجه جناح الأداة مستقرة وموثوق بها، وتسقط بطريقة موجهة، ولا تصطدم بقطعة الشُّغْلَة الدوارة عالية السرعة، مما يؤدي إلى تجنب تناثر البُرادة. ومع ذلك، فإن قوة القطع لها تقلبات طفيفة، وهو ما لا يساعد على تقليل قيمة خشونة سطح الشُّغْلَة.

تتميز البُرادة الحلزونية القصيرة التي تنفصل تحت ثقلها بقوى قطع مستقرة نسبيًا، مما يساعد على تقليل خشونة سطح الشُّغْلَة. ومع ذلك، لا ينبغي أن تكون طويلة جدًا (حوالي 60 إلى 40 مم)، لأن هذا من شأنه أن يعيق التشغيل وإزالة البُرادة.

في أدوات الماكينات الأوتوماتيكية وخطوط الإنتاج الأوتوماتيكية، من المهم بشكل خاص التحكم في طول البُرادة الحلزونية. وإلا فإن التفاف البُرادة حول قطعة العمل أو الأداة سيؤثر على الإنتاج العادي. أثناء التشغيل الآلي للقطع الشاق، نظرًا للعمق الكبير للقطع ومعدل التغذية، يمكن أن تتسبب البُرادة على شكل حرف "C" في حدوث إصابة بسهولة، لذلك يفضل توليد بُرادة تشبه الزنبرك. يوضح الشكل 14 أشكال البُرادة المختلفة التي يتم إنتاجها أثناء القطع.

(3) العوامل المؤثرة في كسر الرقاقة

1) أخدود البُرادة (أخدود قاطع البُرادة)

أشكال المقاطع العرضية الشائعة لأخاديد البُرادة هي الخط المتقطع، وقوس الخط المستقيم، والقوس الكامل، كما هو موضح في الأشكال 15 أ، 15 ب، 15 ج. كلما كان عرض عرض أخدود البُرادة أصغر، كان نصف قطر تجعد البُرادة أصغر، وزاد إجهاد الانحناء، وكان من الأسهل على البُرادة أن تنكسر في أخدود البُرادة أو بعد اصطدامها بقطعة الشُّغْلَة.

أ) شكل الخط المكسور

ب) شكل قوس الخط المستقيم

ج) شكل القوس الكامل

د) تأثير زاوية الرقاقة δ B على R ش

ومع ذلك، لا ينبغي أن يكون صغيرًا جدًا، حيث سيتم تقليل مساحة أخدود البُرادة للبُرادة مما يزيد من قوى القطع ويؤدي إلى ظواهر غير مرغوب فيها مثل انسداد البُرادة وتقطيع الحواف وتناثر البُرادة. لذلك، يجب تحديد عرض أخدود البُرادة بناءً على ظروف تصنيع محددة، مثل مادة الشُّغْلَة ومعلمات القطع. بشكل عام، كلما كان معدل التغذية وعمق القطع وزاوية حافة القطع الرئيسية أكبر، وكلما كانت اللدونة والصلابة لمادة الشُّغْلَة أقل، يجب أن يكون عرض أخدود البُرادة أكبر، والعكس صحيح.

بالإضافة إلى عرض الأخدود، فإن زاوية البُرادة δ B هو أيضًا عامل رئيسي يؤثر على تكسّر البُرادة. كلما ازدادت زاوية البُرادة تتكسر البُرادة بسهولة أكبر، ولكن نصف قطر البُرادة الملتف R ش يتناقص، مما يزيد من تشوه الالتفاف وإجهاد الانحناء، كما هو موضح في الشكل 15د.

إذا كانت زاوية البُرادة كبيرة جدًا، فقد يتسبب ذلك في انسداد البُرادة وزيادة قوى القطع ودرجة حرارة القطع. بالإضافة إلى ذلك، فإن حجم نصف قطر قوس أخدود البُرادة r ب ن يؤثر أيضًا على تأثير كسر الرقاقة.

زاوية ميل أخدود البُرادة ρ بـ هي الزاوية بين جانب أخدود البُرادة وحافة القطع الرئيسية. وهي تؤثر على اتجاه تدفق البُرادة وشكل البُرادة. زوايا ميل أخدود البُرادة الشائعة هي الميل الخارجي والموازي والميل الداخلي، كما هو موضح في الشكل 16.

أ) الميل الخارجي

ب) موازٍ

ج) الميل الداخلي

السمة الرئيسية للميل الخارجي هي أن أخدود البُرادة يكون أعرض في المقدمة وأضيق في الخلف في اتجاه العرض، وأعمق في المقدمة وأقل عمقًا في الخلف في اتجاه العمق. عند النقطة (أ) من الأخدود، تكون سرعة القطع عالية والأخدود ضيق، مما يتسبب في التفاف البُرادة أولاً بنصف قطر صغير. عند النقطة B من الأخدود، تتجعد البُرادة بشكل أبطأ. نظرًا لزاوية أشعل النار السالبة في الجزء السفلي من الأخدود، تتدفق البُرادة نحو السطح المشغول بالماكينة، مشكلةً بُرادة على شكل حرف "C" أو "6" بعد الاصطدام.

يتميز الميل الخارجي بنطاق تكسير البُرادة الواسع وتكسير البُرادة المستقر والموثوق به. يكون أخدود البُرادة ذو الميل الداخلي أضيق عند النقطة B وأعرض عند النقطة A. تلتف البُرادة عند النقطة B أولاً بنصف قطر صغير. تتسبب زاوية أشعل النار الإيجابية في الجزء السفلي من الأخدود في تدفق البُرادة بعيدًا عن الشُّغْلة، مما يشكل برادة حلزونية ملتفة بإحكام تنكسر تحت ثقلها بعد الوصول إلى طول معين.

وهي مناسبة بشكل أساسي للخراطة الدقيقة وشبه الدقيقة مع معلمات القطع الصغيرة، ولكن نطاق تكسير البُرادة ليس كبيرًا. يحتوي أخدود البُرادة المتوازي على نطاق تكسير البُرادة وتأثير مماثل للميل الخارجي وهو مناسب عندما يختلف عمق القطع على نطاق واسع.

2) هندسة الأدوات

من بين زوايا هندسة الأداة، يكون لزاوية حافة القطع الرئيسية وزاوية أشعل النار تأثير كبير على تكسير البُرادة واتجاه تدفق البُرادة. كلما كانت زاوية حافة القطع الرئيسية أكبر، زادت سماكة القطع، وبالتالي زادت قوة الانحناء أثناء تجعيد البُرادة مما يجعل تكسير البُرادة أسهل. لذلك، لتحقيق تكسير أفضل للبُرادة في الإنتاج، يمكن اختيار زاوية حافة القطع الرئيسية الأكبر، مثل K r = 75°~90°.

كما ذكرنا سابقًا، فإن زاوية أشعل النار λ s معلمة مهمة للتحكم في اتجاه تدفق البُرادة. عندما تكون زاوية أشعل النار سالبة، تتدفق البُرادة نحو السطح المشغول آليًا أو السطح الانتقالي، وتتكسر إلى بُرادة على شكل حرف "C" أو "6" بعد الاصطدام بقطعة العمل. عندما تكون زاوية أشعل النار موجبة، تتدفق البُرادة نحو السطح غير المشكّلة أو بعيدًا عن الشُّغْلة، مكونة بُرادة على شكل حرف "C" أو ربما بُرادة حلزونية تتكسر.

3) معلمات القطع

تزيد زيادة معدل التغذية بشكل متناسب من سُمك القطع، وتقلل من نصف قطر البُرادة الملتفة، وتزيد من إجهاد الانحناء، وتجعل البُرادة أسهل في الكسر. لذلك، تعد زيادة معدل التغذية إجراءً فعالًا نسبيًا لكسر البُرادة.

4) مادة قطعة العمل

كلما زادت مرونة وصلابة وقوة مادة قطعة العمل، زادت صعوبة كسر البُرادة.

إن التحكم في البُرادة هو مسألة شاملة تتضمن التحكم في اتجاه تدفق البُرادة وتجعدها وتكسرها وشكل البُرادة. في الإنتاج، ينبغي التمييز بين العلاقات الأولية والثانوية بشكل شامل، وينبغي النظر في تأثير العوامل المختلفة على التحكم في البُرادة.

تتمثل القاعدة العامة في تحديد معلمات حجم أخدود قاطع البُرادة بناءً على مادة الشُّغْلَة وزوايا الأداة المحددة ومعلمات القطع. فقط في حالة عدم تقييدها بشروط أخرى، يتم ضبط المعلمات مثل زاوية الانحراف الرئيسية وزاوية أشعل النار ومعدل التغذية لتحقيق تأثير أكثر مثالية للتحكم في البُرادة من خلال القطع التجريبي.

رابعًا. الاختيار المعقول لمعلمات القطع

يشير ما يسمى بمعلمات القطع "المعقولة" إلى التركيبة المثلى من الثلاثة عناصر القطع التي يمكنها الاستفادة الكاملة من كفاءة الأداة وأداة الماكينة، مما يضمن إنتاجية عالية وتكاليف معالجة منخفضة مع الحفاظ على جودة المعالجة.

على الرغم من أن عناصر القطع الثلاثة v وf وa لها تأثير مباشر على جودة المعالجة وعمر الأداة والإنتاجية، إلا أن درجة التأثير تختلف. فهي مترابطة ومقيدة بشكل متبادل، مما يجعل من المستحيل تحديدها جميعًا بقيمها القصوى. لذلك، هناك حاجة إلى تحديد أولويات العنصر الذي يجب تعظيمه من وجهات نظر مختلفة.

1. المبادئ الأساسية لاختيار معلمات القطع

- حدد عمق القطع ap بناءً على بدل التصنيع ومتطلبات التخشين/التشطيب.

- تحديد معدل التغذية f استنادًا إلى قوة القطع المسموح بها لنظام التشغيل الآلي، بما في ذلك نظام تغذية أداة الماكينة، وصلابة الشُّغْلة، ومتطلبات خشونة السطح أثناء التشطيب.

- تحديد سرعة القطع ve بناءً على عمر الأداة.

- يجب أن تكون معلمات القطع المحددة ضمن الطاقة المسموح بها لأداة الماكينة.

2. طرق اختيار بارامترات القطع المعقولة

(1) تحديد عمق القطع

بشكل عام، يتم تحديد عمق القطع (أ) بناءً على طبيعة التصنيع الآلي وبدل التشغيل الآلي.

تنقسم عمليات القطع عمومًا إلى عمليات تخشين (قيمة خشونة السطح Ra50 ~ 12.5 ميكرومتر)، ونصف تشطيب (Ra6.3 ~ 3.2 ميكرومتر)، وتشطيب (Ra1.6 ~ 0.8 ميكرومتر).

أثناء التخشين، إذا سمحت صلابة أداة الماكينة بذلك، يجب إزالة بدل التخشين في مسار واحد قدر الإمكان لتقليل عدد التمريرات، مع الاحتفاظ ببدل نصف التشطيب والتشطيب. عند استخدام أدوات الكربيد على أدوات الماكينة متوسطة الطاقة للخراطة الخارجية، يكون عمق التخشين للقطع أ 2 ~ 6 مم، وعمق القطع شبه النهائي أ 0.3 ~ 2 مم، وعمق القطع النهائي أ 0.1 ~ 0.3 مم.

في الحالات التالية، يجب أن يتم التخشين في عدة تمريرات للأسباب التالية:

- صلابة منخفضة لنظام التشغيل الآلي، كما هو الحال عند تشغيل الأعمدة النحيلة والأجزاء رقيقة الجدران، أو عندما يكون بدل التشغيل الآلي غير متساوٍ للغاية، مما يسبب اهتزازًا كبيرًا.

- إذا كان بدل الماكينة كبيرًا جدًا، فإن إزالته في مسار واحد سيؤدي إلى قوة قطع مفرطة، مما يؤدي إلى عدم كفاية طاقة أداة الماكينة أو عدم كفاية قوة الأداة.

- أثناء القطع المتقطع، ستتعرض الأداة لصدمات كبيرة، مما يتسبب في كسر الأداة.

حتى في الحالات المذكورة أعلاه، يجب أن يكون عمق القطع ap للتمريرات الأولى أو الأولية أكبر. إذا كانت هناك حاجة إلى تمريرتين، فإن التمريرة الأولى تستغرق عمومًا من 2/3 إلى 3/4 من بدل التصنيع.

(2) تحديد معدل التغذية

1) أثناء التخشين، حيث لا تكون متطلبات جودة السطح عالية، يكون اختيار معدل التغذية f مقيدًا بشكل أساسي بقوة القطع. إذا سمحت صلابة حامل الأداة وقطعة الشغل وقوة الإدخال وآلية تغذية أداة الماكينة، فيجب اختيار معدل تغذية كبير.

2) أثناء نصف التشطيب والتشطيب، نظرًا لأن عمق القطع صغير نسبيًا وقوة القطع المتولدة ليست كبيرة، فإن اختيار معدل التغذية محدود بشكل أساسي بمتطلبات خشونة السطح.

عندما يكون للأداة حافة انتقالية وحافة تشطيب معقولة، ويتم استخدام سرعة قطع أعلى، يمكن زيادة معدل التغذية f بشكل مناسب لتحسين الإنتاجية. ومع ذلك، لا ينبغي أن يكون f صغيرًا جدًا، لأن هذا لن يؤدي فقط إلى انخفاض الإنتاجية ولكن أيضًا يؤثر على جودة المعالجة بسبب عدم كفاية سماكة البُرادة. في الإنتاج، غالبًا ما يتم اختيار معدل التغذية بناءً على الخبرة أو من خلال الرجوع إلى الجداول.

(3) تحديد سرعة القطع

بمجرد تحديد عمر الأداة T، وعمق القطع a، ومعدل التغذية f، يمكن حساب سرعة القطع باستخدام الصيغ ذات الصلة. في الإنتاج، غالبًا ما يتم تحديدها بناءً على الخبرة أو من خلال الرجوع إلى كتيبات معلمات القطع ذات الصلة.

بعد تحديد سرعة القطع، يمكن حساب سرعة عمود الدوران n:

ن=1000 فولتc/(𞸍w)

في الصيغة

- د - قطر الفراغ (مم);

- v - سرعة القطع (م/دقيقة);

- n - سرعة عمود الدوران (ص/دقيقة).

يجب تحديد السرعة المختارة أخيرًا وفقًا لدليل أداة الماكينة (خذ سرعة أداة الماكينة الأدنى والمشابهة n)، ثم يجب حساب سرعة القطع الفعلية وفقًا للسرعة المختارة.

عند اختيار سرعة القطع، يجب أيضًا مراعاة النقاط التالية عند اختيار سرعة القطع:

- أثناء التشطيب، يجب تجنب توليد الحواف المتراكمة والنتوءات قدر الإمكان.

- أثناء التشغيل الآلي المتقطع، يُنصح بتقليل سرعة القطع بشكل مناسب لتقليل الصدمات والإجهاد الحراري.

- عند تشغيل قطع العمل الكبيرة والنحيلة ورقيقة الجدران بالقطع، يجب اختيار سرعة قطع أقل. يجب أن تكون سرعة خراطة الوجه أعلى من سرعة الخراطة الأسطوانية الخارجية لتحقيق متوسط سرعة قطع أعلى وتحسين الإنتاجية.

- في المواقف المعرضة للاهتزاز، يجب أن تتجنب سرعة القطع السرعة الحرجة للاهتزاز المثير ذاتيًا.

في الإنتاج الفعلي، يتم اختيار معلمات القطع بشكل أساسي بناءً على دليل العملية والخبرة العملية للمشغل.