1. التحضير قبل اللحام

(1) شكل الأخدود وحجمه

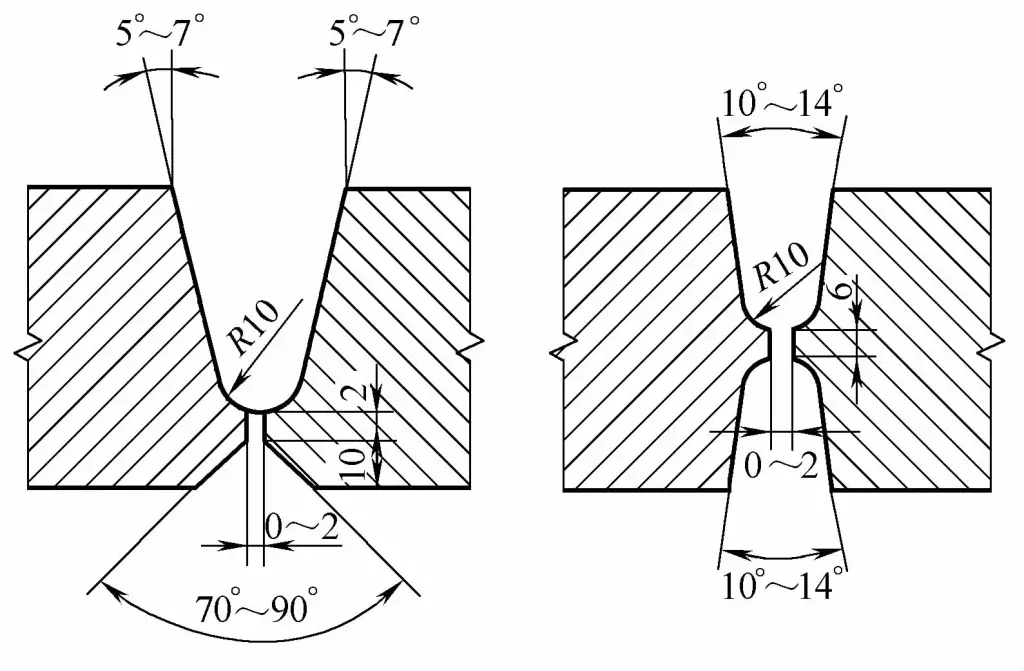

عند اللحام ، بسبب استخدام التيار العالي ، عندما يكون سمك الصفيحة الفولاذية أقل من 14 مم ، ليس من الضروري عمومًا عمل أخدود ، ولكن عندما يكون السمك أكبر من 14 مم ، من أجل ضمان جودة اللحام ، يجب عمل شكل معين من الأخدود. بالنسبة لوصلات اللحام القوسي المغمور بالفولاذ الكربوني والفولاذ منخفض السبائك الفولاذية المغمورة، يجب عمل الأخاديد وفقًا لأحكام GB/T985.2-2008 "الأخاديد الموصى بها للحام القوسي المغمور".

(2) معالجة الأخدود

يمكن أن تتم معالجة الأخدود باستخدام معدات مثل ماكينات تسوية الحواف أو ماكينات القطع بالغاز أو الحفر بالقوس الكربوني، ويجب أن تكون حواف الأخدود المعالجة مستقيمة وتفي بالمتطلبات الفنية المحددة.

(3) تنظيف منطقة اللحام

قبل اللحام، من الضروري تنظيف الأخدود والمنطقة من 20 إلى 50 مم على جانبي الأخدود من الحفر والزيت والرطوبة والأكاسيد وما إلى ذلك. يمكن أن تشمل طرق التنظيف فرش الأسلاك الفولاذية، والعجلات السلكية، والمطاحن المحمولة، وماكينات التلميع، والسفع بالخردق، والخبز باللهب باستخدام وقود الأوكسجين.

(4) تجميع اللحامات

يتطلب تجميع اللحامات دقة عالية، مما يضمن وجود فجوات موحدة وأسطح مستوية وعدم وجود اختلال في المحاذاة.

(5) تنظيف مواد اللحام

اللحام بالقوس المغمور يشارك السلك والتدفق في التفاعل المعدني للحام، مما يؤثر بشكل كبير على التركيب والهيكل والخصائص الميكانيكية للحام. لذلك، من الضروري تعزيز تنظيف سلك اللحام وتجفيف التدفق قبل اللحام.

1) تحتوي أسلاك اللحام التي تباع في السوق بشكل عام على طلاء نحاسي مضاد للصدأ.

قبل الاستخدام، من الضروري إزالة الزيت والملوثات الأخرى من سطح سلك اللحام لمنع مسام الهيدروجين. إذا كان سلك اللحام لا يحتوي على طلاء نحاسي مضاد للصدأ، فمن الضروري أيضًا إزالة الصدأ وقشور الأكسيد من السطح قبل اللحام.

2) يجب تجفيف التدفق على النحو المطلوب قبل الاستخدام.

يجب تجفيف التدفق الحمضي عند درجة حرارة 250 درجة مئوية والاحتفاظ به دافئًا لمدة ساعة إلى ساعتين؛ يجب تجفيف التدفق العالي الفلوريد الذي يقتصر على التيار المباشر عند درجة حرارة 300 إلى 400 درجة مئوية والاحتفاظ به دافئًا لمدة ساعتين، ويجب استخدامه مباشرةً بعد التجفيف.

2. لحام التواء

بقدر الإمكان، يجب استخدام التَرْكِيبات أثناء التجميع قبل اللحام لضمان دقة اللحام بالتثبيت. بشكل عام، تتم إزالة التركيبات بعد اللحام بالتركيبات. إذا لزم إجراء اللحام بالتركيبات، يجب ألا تتداخل التركيبات مع عملية اللحام. يجب تثبيت قطع العمل الخفيفة والرفيعة باستخدام التَرْكِيبات أو اللحام بالتركيبات؛ أما قطع العمل ذات السماكة المتوسطة أو أكبر فيجب تثبيتها باستخدام اللحام بالتركيب.

يجب أن يكون التماس اللحام اللولبي على الجزء الخلفي من خط اللحام الأول، ويجب تحديد طول وتباعد التماس اللحام اللولبي بناءً على سمك اللوحة. عندما يكون سُمك الجزء الملحوم أقل من 3 مم، يكون طول خط اللحام اللولبي 30 ~ 40 مم، ومسافة التماس اللحام اللولبي 250 ~ 300 مم؛ عندما يكون سُمك الجزء الملحوم 3 ~ 25 مم، يكون طول خط اللحام اللولبي 40 ~ 50 مم، ومسافة التماس اللولبي 300 ~ 500 مم؛ عندما يكون سُمك الجزء الملحوم > 25 مم، يكون طول خط اللحام اللولبي 50 ~ 60 مم، ومسافة التماس اللولبي 250 ~ 300 مم.

يستخدم لحام التثبيت بشكل عام طريقة اللحام بالقوس المعدني المحمي. يجب أن تتطابق مواد اللحام المستخدمة في اللحام بالتكسية مع أداء مواد الشغل. بعد اللحام بالتثبيت، يجب تنظيف قشرة الخبث والتناثر على خط اللحام على الفور، وفحصها بحثًا عن الشقوق والعيوب الزائدة الأخرى، إذا وجدت، يجب إزالتها وإعادة اللحام بالتثبيت. عند لحام اللحامات المستقيمة، يجب إضافة صفيحة بداية وصفيحة تشغيل بنفس سُمك قطعة العمل، بطول 100 إلى 150 مم وعرض 70 إلى 100 مم.

تتضمن معلمات اللحام الرئيسية للحام القوسي المغمور تيار اللحام وجهد اللحام وسرعة اللحام ومصدر الطاقة والقطبية وقطر السلك وطول السلك البارز من طرف التلامس.

3. اختيار بارامترات اللحام

(1) اختيار تيار اللحام (1)

يتم تحديد عمق حوض اللحام في اللحام بالقوس المغمور الأوتوماتيكي (يشار إليه بعمق الاختراق) بواسطة تيار اللحام، وصيغته التجريبية التقريبية هي

ح =كي

حيث:

- حـ- عمق الاختراق، مم

- ـ تيار اللحام، A

- k--المعامل، الذي يُحدَّد حسب نوع التيار والقطبية وقطر السلك، ويؤخذ عمومًا على أنه 0.01 (القطب الموجب للتيار المستمر) أو 0.011 (القطب السالب للتيار المستمر، التيار المتردد).

تيار اللحام هو العامل الرئيسي الذي يحدد عمق الاختراق. ضمن نطاق معين، كلما زاد تيار اللحام، يزداد كل من عمق الاختراق وتقوية اللحام في حين أن عرض اللحام لا يزداد بشكل كبير.

يمكن أن تؤدي زيادة تيار اللحام إلى تحسين الإنتاجية، ولكن عند سرعة لحام معينة، سيؤدي تيار اللحام المفرط إلى أن تكون المنطقة المتأثرة بالحرارة كبيرة جدًا وتنتج عيوبًا مثل كتل اللحام والاحتراق؛ إذا كان تيار اللحام صغيرًا جدًا، فإن الاختراق غير كافٍ، مما قد يؤدي إلى ضعف الانصهار والاختراق غير الكامل، وتكوين الخبث وضعف تشكيل اللحام.

لضمان التشكيل الجمالي للحام، مع زيادة تيار اللحام، من الضروري زيادة جهد القوس الكهربائي للحفاظ على علاقة تناسبية مناسبة، انظر الجدول 5-35 لمعرفة جهد اللحام المقابل.

الجدول 5-35 جهد اللحام المقابل لتيار اللحام الحالي

| تيار اللحام/أ | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| جهد اللحام/فولتية اللحام | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) اختيار جهد اللحام

جهد اللحام هو العامل الرئيسي الذي يحدد عرض الذوبان. عندما يزداد جهد اللحام، يزداد طول القوس، ويقل عمق الاختراق، ويصبح اللحام أوسع، ويقل الارتفاع الزائد. إذا كان جهد اللحام مرتفعًا جدًا، تزداد كمية التدفق المصهور، ويصبح القوس غير مستقر، وقد تحدث عيوب مثل التقويض والمسامية. لذلك، أثناء زيادة جهد اللحام، من المناسب أيضًا زيادة تيار اللحام أثناء زيادة جهد اللحام.

(3) اختيار سرعة اللحام

لسرعة اللحام تأثير كبير على كل من عمق وعرض الاختراق. عند زيادة سرعة اللحام، ينخفض كل من عمق وعرض الاختراق. ولذلك، لضمان الاختراق وزيادة سرعة اللحام، من الضروري زيادة كل من تيار اللحام والجهد في نفس الوقت. ومع ذلك، يمكن أن يتسبب التيار العالي جدًا وسرعة اللحام السريعة جدًا في حدوث عيوب مثل التقويض، والاختراق غير الكامل، ونفخ القوس، والمسامية. وعلى العكس من ذلك، تؤدي سرعة اللحام البطيئة للغاية إلى ارتفاع زائد، مما يؤدي إلى تكوين حوض منصهر كبير، وفيضان، وتشكيل لحام خشن، وتكوين خبث. لذلك، يجب ألا تكون سرعة اللحام عالية جدًا ولا منخفضة جدًا.

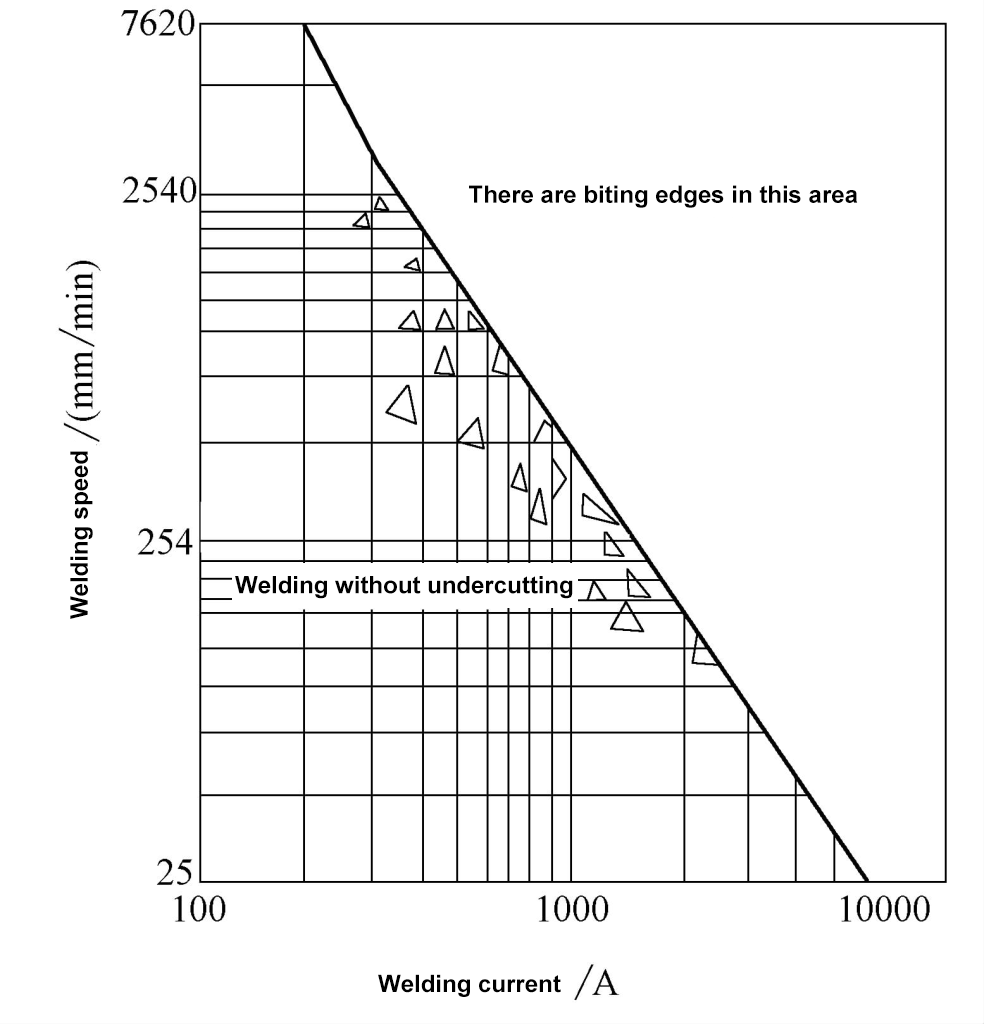

العلاقة المطابقة بين تيار اللحام وسرعة اللحام موضحة في الشكل 5-43. بالنسبة لتيار لحام معين، هناك نطاق مناسب من سرعات اللحام التي يكون فيها تشكيل اللحام جمالياً؛ عندما تتجاوز سرعة اللحام الحد الأعلى لهذا النطاق، ستحدث عيوب مثل التقليل من اللحام. عندما تكون سرعة اللحام أقل من الحد الأدنى من هذا النطاق، ستحدث عيوب مثل احتواء الخبث.

(4) اختيار مصدر الطاقة والقطبية

1) الخصائص الخارجية.

استخدم خاصية الانخفاض الخارجي. عند استخدام ماكينة لحام بالقوس المغمور مع تغذية الأسلاك بسرعة ثابتة، يجب استخدام خاصية الانخفاض البطيء؛ عند استخدام ماكينة لحام مزودة بنظام ضبط القوس الأوتوماتيكي يجب استخدام خاصية الانخفاض الحاد. بالنسبة للحام الألواح الرقيقة بسلك رفيع، يجب استخدام مصدر طاقة ذو خاصية مسطحة للتيار المستمر.

2) القطبية.

وعادةً ما يتم استخدام قطبية عكسية للتيار المستقيم للتيار المستمر، أما بالنسبة للحام التراكمي فيجب استخدام قطبية مستقيمة للتيار المستمر.

(5) اختيار قطر سلك اللحام

مع تيار ثابت، كلما كان قطر السلك أدق كلما كان الاختراق أعمق، وكلما كان عامل تشكيل اللحام أصغر. ومع ذلك ، بالنسبة لقطر سلك معين ، يجب ألا يكون نطاق التيار المستخدم كبيرًا جدًا ، وإلا فإن السلك سيتحول إلى اللون الأحمر بسبب حرارة المقاومة المفرطة ، مما يؤثر على أداء السلك واستقرار عملية اللحام. يظهر نطاق تيار اللحام لأقطار مختلفة من الأسلاك في الجدول 5-36.

الجدول 5-36 نطاق تيار اللحام لأقطار الأسلاك المختلفة

| قطر السلك/ملم | 2 | 3 | 4 | 5 | 6 |

| كثافة التيار / (أمبير/مم²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| تيار اللحام / أمبير | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) اختيار طول السلك البارز من الفوهة الموصلة

تؤدي زيادة طول النتوء في السلك إلى زيادة المقاومة وتسريع ذوبان السلك وزيادة الارتفاع الزائد. إذا كان طول النتوء صغيرًا جدًا، فإن الجزء البارز من السلك يتحول إلى اللون الأحمر، أو حتى يذوب في أقسام؛ إذا كان طول النتوء قصيرًا جدًا، فإن الحرارة الناتجة عن القوس يمكن أن تتلف الفوهة الموصلة بسهولة. طول النتوء العام للسلك هو 30 ~ 40 مم.

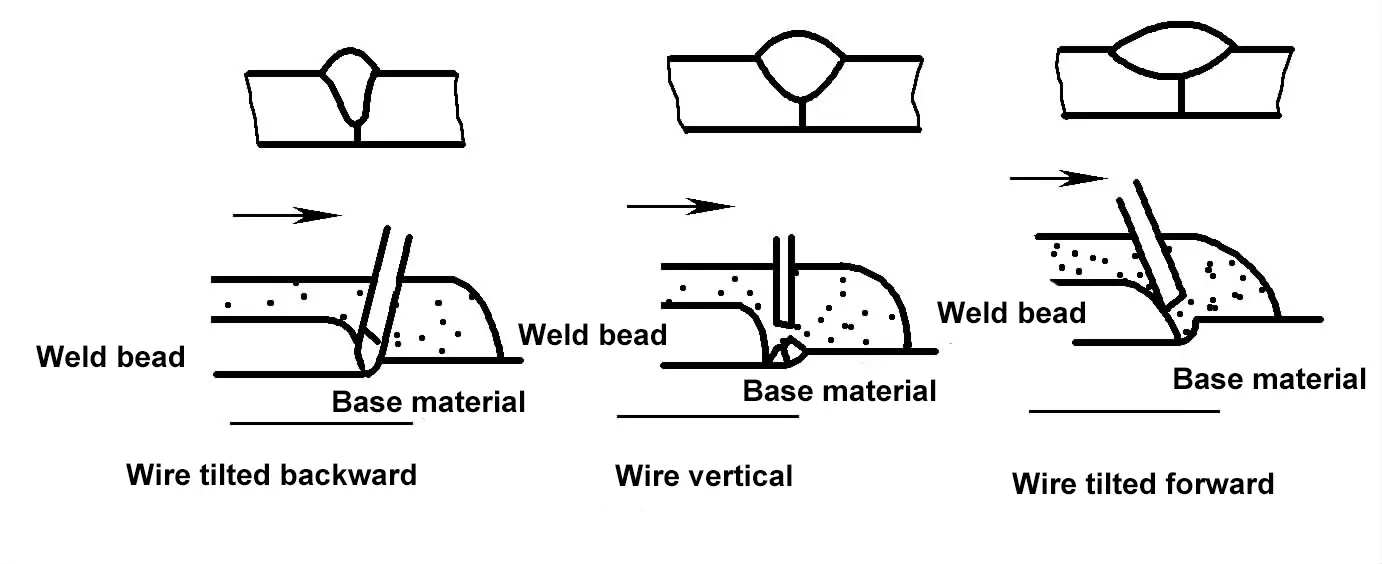

(7) اختيار زاوية الميل بين السلك وقطعة العمل

في اللحام بالقوس المغمور بسلك واحد، يكون السلك عموديًا بشكل عام على قطعة العمل، ولكن في اللحام بالأسلاك المزدوجة أو الثلاثية، نظرًا لأن كل سلك له وظيفة مختلفة، فإن زاوية ميل معينة مناسبة. عندما يكون السلك مائلًا للأمام (الزاوية بين السلك واتجاه اللحام 90 درجة)، ينخفض الاختراق بشكل كبير، ويكون تشكيل اللحام ضعيفًا، ويستخدم بشكل عام فقط للسلك الرئيسي في اللحام متعدد الأسلاك. عندما يميل السلك إلى الخلف، يزداد الاختراق، ويزداد الارتفاع الزائد، ويكون اللحام عميقًا وضيقًا.

(8) اختيار سمك طبقة التدفق ودقة التدفق

إذا كان سمك طبقة التدفق صغيرًا جدًا، تكون حماية القوس ضعيفة جدًا، وحتى يحدث قوس مفتوح، مما يسبب قوس غير مستقر، وعرضة للمسامية والتشققات. إذا كان سمك طبقة التدفق كبيرًا جدًا، فإنه يجعل اللحام أضيق، ويقل عامل شكل اللحام (عامل شكل اللحام هو نسبة عرض اللحام إلى الاختراق، ويشار إليه ب ψ). السماكة العامة لطبقة التدفق هي 20 ~ 30 مم.

زيادة حبيبات التدفق تقلل من الاختراق قليلاً، وتزيد من العرض قليلاً، وتقلل أيضًا من الارتفاع الزائد قليلاً. عندما تكون حبيبات التدفق ثابتة، إذا كان التيار مرتفعًا جدًا، فقد يتسبب ذلك في حدوث قوس غير مستقر وحواف غير متساوية لحبة اللحام. عندما يكون تيار اللحام أقل من 600 أمبير، تكون حبيبات التدفق 0.25 ~ 1.6 مم؛ عندما يكون تيار اللحام 600 ~

1200 أمبير، تكون دقة التدفق من 0.4 إلى 2.5 مم؛ وعندما يكون تيار اللحام أكبر من 1200 أمبير، تكون دقة التدفق من 1.6 إلى 3.0 مم.

(9) اختيار معلمات اللحام الأخرى

1) شكل الأخدود.

عندما تظل معلمات اللحام الأخرى دون تغيير، فإن زيادة عمق وعرض الأخدود يزيد من عمق اختراق اللحام، مما يقلل بشكل كبير من تقوية اللحام ونسبة الاندماج.

2) الفجوة الجذرية.

في اللحامات التناكبيّة، تزيد أيضًا زيادة الفجوة الجذرية لقطع العمل من عمق الاختراق.

3) سماكة قطع العمل وظروف تبديد الحرارة.

عندما يكون سمك قطع العمل أكبر وتكون ظروف تبديد الحرارة أفضل، سيقل عرض اللحام ويزداد التعزيز.

4. تأثير بارامترات اللحام على جودة اللحام وتشكيله

يظهر تأثير معلمات اللحام على جودة اللحام وتشكيله في الجدول 5-37.

الجدول 5-37 تأثير معلمات اللحام على جودة اللحام وتشكيله

| معلمات اللحام | التأثير على جودة اللحام وتشكيله | مخطط تخطيطي |

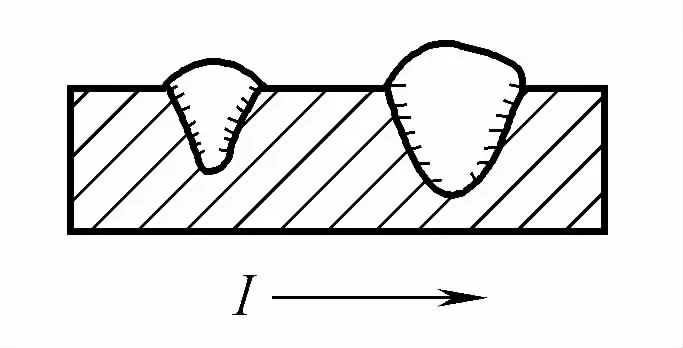

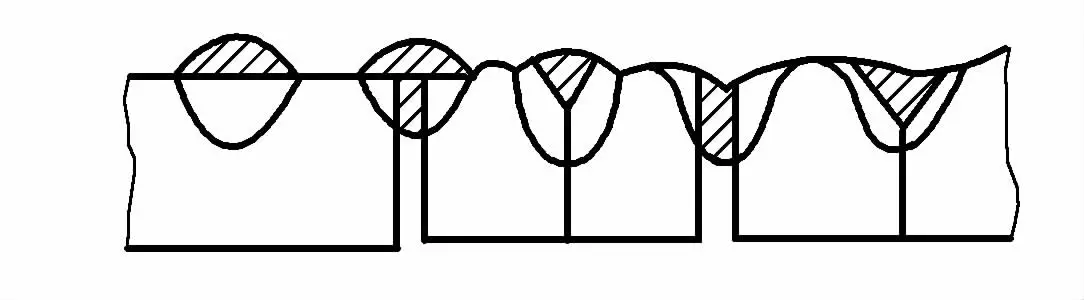

| تيار اللحام I | 1. ضمن نطاق معين، تؤدي الزيادة في I إلى زيادة كل من عمق الاندماج والتعزيز، مما يحسن الإنتاجية 2. عندما تكون سرعة اللحام ثابتة، يمكن أن تتسبب سرعة اللحام العالية للغاية في حدوث احتراق ومنطقة متأثرة بالحرارة كبيرة للغاية 3. يؤدي الانخفاض الشديد في مستوى I إلى عدم كفاية الاختراق والعيوب مثل ضعف الاندماج، ونقص الاختراق، وتداخل الخبث، مما يؤدي إلى تفاقم تشكيل اللحام |  |

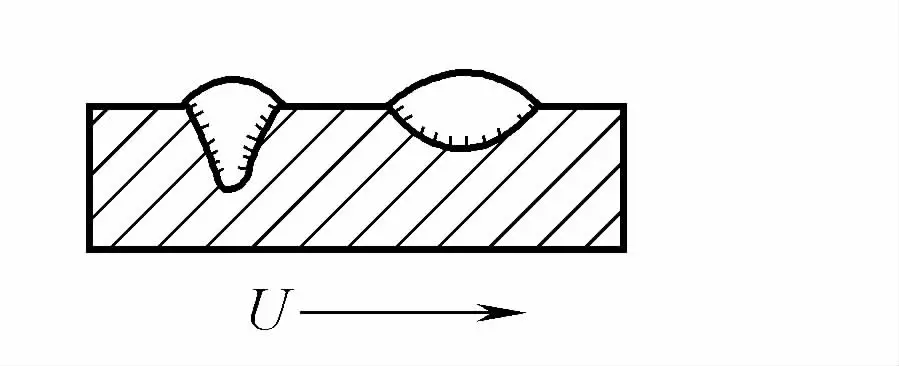

| جهد القوس الكهربائي U | 1. تؤدي الزيادة في حرف U إلى تقليل عمق الاندماج والتعزيز، مما يؤدي إلى توسيع اللحام 2. يزيد U المرتفع للغاية من كمية التدفق المصهور، ويعطل القوس، ويمكن أن يسبب أيضًا عيوبًا مثل المسامية في اللحام |  |

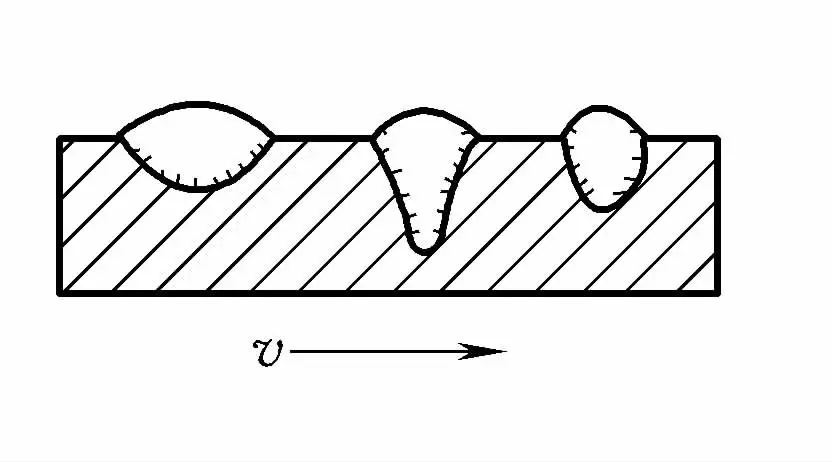

| سرعة اللحام v | 1. مع زيادة v، تزداد نسبة انصهار المادة الأساسية ① النقصان 2. يمكن أن يتسبب ارتفاع v الشديد في حدوث عيوب بسهولة مثل التقويم، والاختراق غير الكامل، والنفخ القوسي، والمسامية، مما يؤدي إلى ضعف تشكيل اللحام 3. بطيء جداً v يؤدي إلى تعزيز مفرط، وحوض لحام عريض وضحل، وسطح لحام خشن، وعرضة للفيضان أو كتل اللحام أو الاحتراق؛ وإذا كان U مرتفعاً جداً أيضاً، يمكن أن يسبب التشقق بسهولة |  |

| قطر السلك وطول الالتصاق | 1. مع ثبات I، يؤدي تقليل قطر السلك إلى زيادة عمق الاختراق، ويزيد عامل تكوين اللحام ② النقصان 2. زيادة طول التصاق السلك يزيد من معدل الترسيب ③ والتعزيز | - |

| زاوية السلك (السلك إلى قطعة العمل) | 1. في اللحام بسلك واحد، يكون السلك عموديًا على قطعة العمل 2. عندما يميل السلك إلى الأمام، يكون الاختراق ضحلًا، ويكون اللحام عريضًا، ومناسبًا للحام الألواح الرقيقة عند إمالة سلك اللحام للخلف، يزداد الاختراق والارتفاع الزائد، ويقل عرض اللحام بشكل ملحوظ، ويكون تشكيل اللحام ضعيفًا؛ وعادةً ما يستخدم فقط لسلك اللحام الرئيسي في اللحام متعدد الأسلاك. |  |

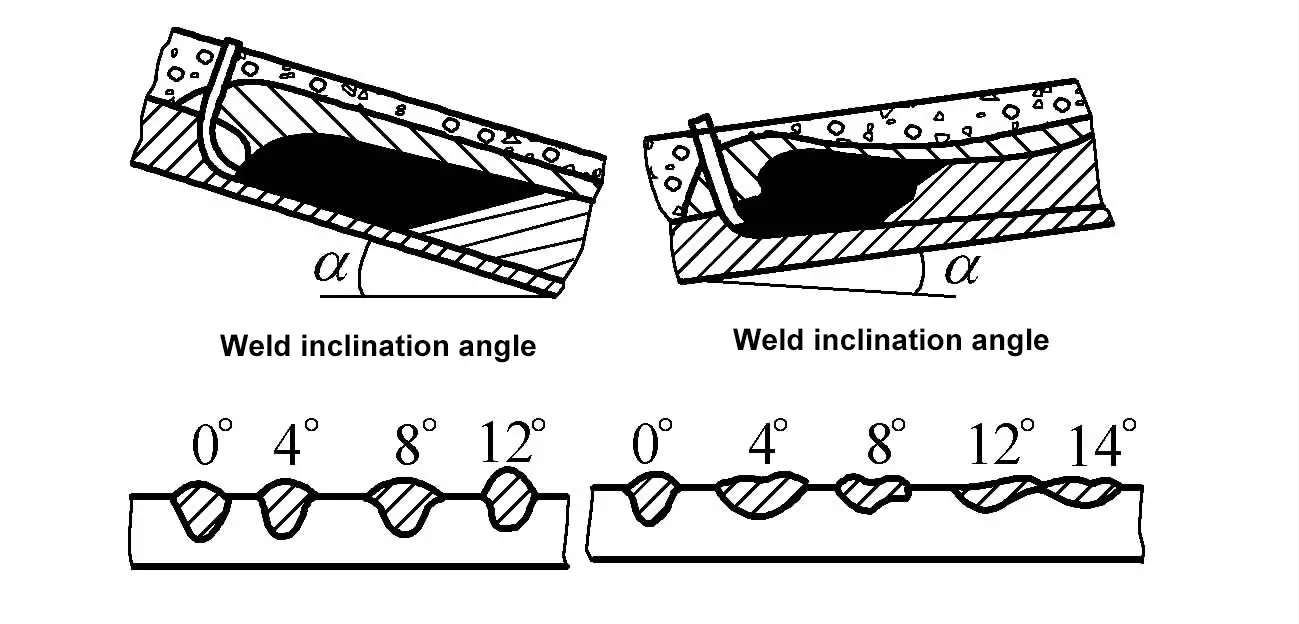

| زاوية ميل اللحام | 1. أثناء اللحام الصاعد، يكون الاختراق والارتفاع الزائد كبيرًا، ويكون عرض اللحام ضيقًا، وعندما تكون الزاوية الصاعدة كبيرة جدًا، يكون الارتفاع الزائد كبيرًا جدًا ويسبب تقويضًا بسهولة. 2. أثناء اللحام على المنحدرات، ينخفض الاختراق والارتفاع الزائد، ويزداد عرض اللحام، ويمكن أن تتسبب زاوية الميل المفرطة في حدوث اختراق غير كافٍ وتجاوز اللحام. |  |

| فجوة التجميع وزاوية الأخدود | عندما تزداد فجوة التجميع وزاوية الأخدود مع بقاء الظروف الأخرى دون تغيير، ينخفض الارتفاع الزائد h، بينما يزداد عمق الاختراق H، ويبقى سمك اللحام h + H دون تغيير تقريبًا. |  |

| سُمك طبقة التدفق وحبيباتها | 1. إذا كانت طبقة التدفق رقيقة جدًا، يكون القوس مكشوفًا، وتكون حماية القوس ضعيفة، ومن السهل إنتاج مسام أو شقوق؛ وإذا كانت سميكة جدًا، يصبح اللحام أضيق، ويقل عامل تكوين اللحام. 2. عند لحام الألواح الرقيقة بسلك لحام ناعم، إذا كانت جزيئات التدفق كبيرة جدًا، يكون القوس غير مستقر، ويكون سطح اللحام خشنًا؛ وعندما تكون الجزيئات صغيرة، يكون سطح اللحام أملسًا وجيد التشكيل. | - |

① نسبة الذوبان: أثناء اللحام بالانصهار، النسبة المئوية للمادة الأساسية التي يتم صهرها في معدن اللحام.

② عامل تشكيل اللحام: أثناء اللحام بالانصهار، نسبة سُمك اللحام إلى سُمك اللحام المحسوب على المقطع العرضي لممر لحام واحد.

③ معدل الترسيب: كمية المعدن المترسبة على قطعة العمل لكل وحدة زمنية أثناء عملية الترسيب (كجم/ساعة).

5. طريقة عملية اللحام بالقوس المغمور

(1) طريقة عملية اللحام من جانب واحد للوصلات التناكبية

1) لحام من جانب واحد مع تشكيل على الوجهين.

① طريقة الدعم بالتدفق.

تدعم دعامة التدفق الجزء الخلفي من قطعة العمل بضغط معين للمساعدة في تشكيل اللحام. وترد في الجدول 5-38 معلمات اللحام بالقوس المغمور للحام أحادي الجانب مع تشكيل على الوجهين على دعامة التدفق. نظرًا لأن التدفق يجب أن يكون دائمًا على اتصال وثيق مع قطعة العمل أثناء اللحام، ومن الصعب تثبيت تشكيل الجزء الخلفي من اللحام على الوجهين لمنع اللحام من التعليق وعدم التصاق الدعامة بإحكام، يتم الضغط عليه بشكل عام بإطار ضغط أو منصة كهرومغناطيسية وما إلى ذلك.

الجدول 5-38 معلمات اللحام للحام أحادي الجانب مع تشكيل مزدوج الجانب على دعامة التدفق في اللحام بالقوس المغمور

| سُمك قطعة العمل/ملم | فجوة التجميع/ملم | قطر سلك اللحام/ملم | تيار اللحام/أ | جهد القوس/فولتية | سرعة اللحام/(م/ساعة) | ضغط وسادة التدفق/ميجا باسكال |

| 2 | 0 ~1.0 | 1.6 | 120 | من 24 إلى 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

طريقة الوسادة النحاسية وطريقة الوسادة النحاسية المتدفقة.

عند لحام الألواح الرقيقة التي يبلغ قطرها 4 مم أو أقل، يمكن حذف فجوات التجميع ولحامها مباشرةً على اللوح النحاسي الداعم لتحقيق اللحام من جانب واحد وتشكيل الجانب المزدوج. عند لحام الألواح الأكثر سمكًا، غالبًا ما تُستخدم طريقة اللوح النحاسي المتدفق لتحسين ظروف تشكيل الجانب الخلفي.

في هذا الوقت، لا يكون لقطعة الشغل شطبة في هذا الوقت، ويتم حجز فجوة تجميع مناسبة، ثم يتم رش التدفق بالتساوي في الوصلة من أجل اللحام. أثناء اللحام، يجب تثبيت قطعة العمل بإحكام على لوحة الدعم النحاسية. انظر الجدول 5-39 للاطلاع على معلمات اللحام للحام التناكبي أحادي الجانب على لوحة الدعم النحاسية المتدفقة.

الجدول 5-39 معلمات اللحام للحام التناكبي من جانب واحد على صفيحة دعم النحاس المتدفق.

| نوع لوحة الدعم النحاسية | سُمك الصفيحة الفولاذية / مم | فجوة التجميع / مم | قطر سلك اللحام / مم | تيار اللحام / أمبير | جهد القوس الكهربائي / فولت | سرعة اللحام / (سم/دقيقة) | حجم أخدود اللوحة النحاسية الداعمة النحاسية / مم | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

منصة كهرومغناطيسية مع طريقة وسادة التدفق.

بالنسبة لألواح الوصلات التناكبية التي يقل سمكها عن 14 مم، يمكن استخدام اللحام أحادي الجانب كامل الاختراق. بالنسبة للألواح التي يزيد سمكها عن 14 مم، يجب استخدام شطبة أو فجوة. تسمح الفجوة من 5 إلى 6 مم باللحام بالاختراق الكامل بسماكة 20 مم بدون شطبة.

تجدر الإشارة إلى أن الغرض من الشطف ليس فقط زيادة مقدار اختراق اللحام أحادي المرور؛ بل يلعب أيضًا دورًا مهمًا في التحكم في نسبة الانصهار وضبط تقوية اللحام.

الجدول 5-40 معلمات لحام المنصة الكهرومغناطيسية-اللحام التناكبي أحادي الجانب على وسادة التدفق

| سُمك اللوحة/ملم | فجوة التجميع/ملم | قطر السلك/ملم | تيار اللحام/أ | جهد القوس/فولتية | سرعة اللحام/(سم/دقيقة) | نوع التيار | جزيئات التدفق في وسادة التدفق | ضغط الهواء في خرطوم وسادة التدفق / كيلو باسكال |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | تيار مباشر (توصيل عكسي) | صغير | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | مكيف الهواء | صغير | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | مكيف الهواء | صغير | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | مكيف الهواء | صغير | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | مكيف الهواء | عادي | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | مكيف الهواء | عادي | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | مكيف الهواء | عادي | 101-152 |

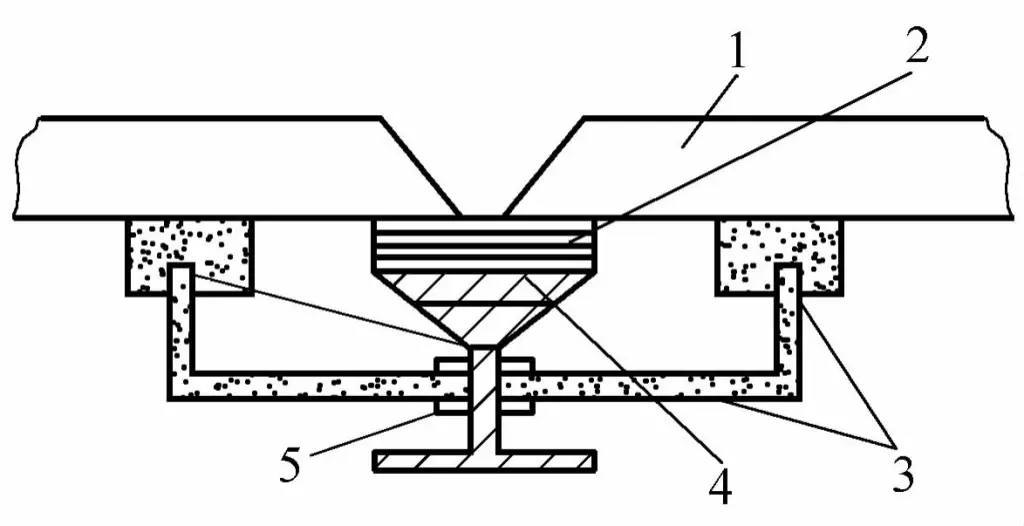

④ طريقة الوسادة النحاسية ذات الإطار الكابس الجسرية ذات التدفق النحاسي.

توجد أسطوانات متعددة على العارضة المتقاطعة لإطار المكبس العملاق. بعد إدخال الهواء المضغوط، تدفع الأسطوانات جهاز التشبيك للضغط على قطعة العمل على الوسادة النحاسية المتدفقة للحام. بعد اللحام، تدفع الأسطوانات جهاز التشبيك من خلال صمام ثلاثي الاتجاهات لرفع وإزالة قطعة العمل.

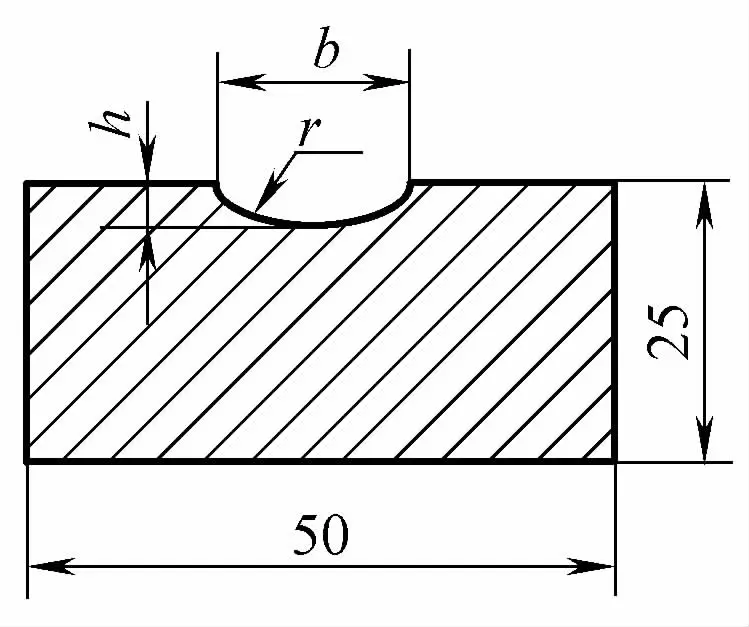

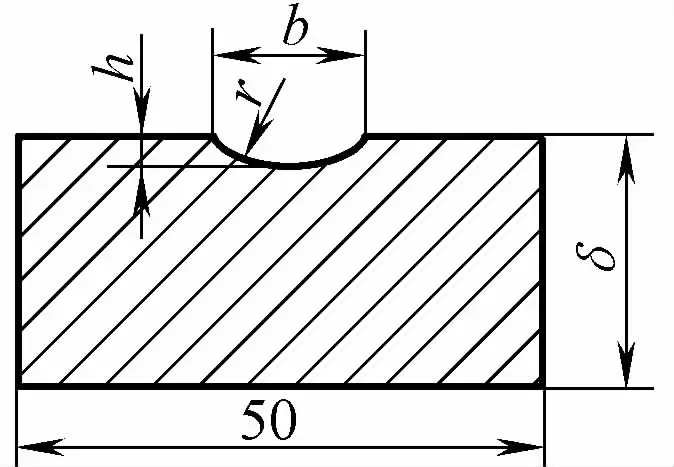

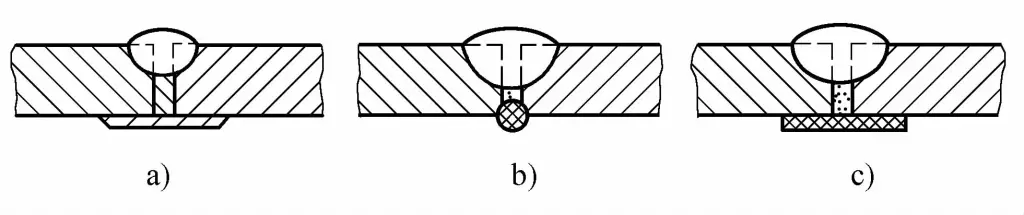

ويستخدم جهاز التشكيل على الجزء الخلفي من اللحام وسادة نحاسية متدفقة، مع وجود أخدود تشكيل على الوسادة النحاسية لضمان التشكيل من الخلف. ويبين الشكل 5-44 الشكل المقطع العرضي لأخدود تشكيل البطانة النحاسية في الشكل 5-44، وترد الأبعاد المقطعية للوسادة النحاسية المتدفقة في الجدول 5-41.

الجدول 5-41 أبعاد المقطع العرضي للوسادة النحاسية المتدفقة (الوحدة: مم)

| سُمك اللحام | عرض الوسادة النحاسية | سماكة الوسادة النحاسية | عرض الأخدود ب | عمق الأخدود h | نصف قطر انحناء الأخدود r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

تنظيف منطقة اللحام، واستخدام بكرات الناقل على منصة اللحام لتغذية اللحام للتجميع، وترك فجوة تجميع معينة ومحاذاة الخط المركزي للفجوة مع الخط المركزي لأخدود التشكيل، ولحام لوحة بدء القوس ولوحة الرصاص الخارجة على طرفي اللحام، وخفض القنطرة للضغط على اللحام، وشد الوسادة النحاسية، وملء أخدود تشكيل الوسادة النحاسية بالتساوي بتدفق اللحام الناعم قبل اللحام، ثم اللحام وفقًا لمعايير اللحام المحددة. انظر الجدول 5-42 للاطلاع على معلمات لحام الوسادة النحاسية ذات التدفق المتدفق بإطار ضغط القنطرة.

الجدول 5-42 معلمات لحام وسادة نحاسية بإطار الضغط القنطري-التدفق النحاسي

| سُمك اللحام / مم | فجوة التجميع/ملم | قطر السلك/ملم | تيار اللحام/أ | جهد اللحام/فولتية اللحام | سرعة اللحام/(م/ساعة) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ طريقة وسادة التدفق الحراري.

يتم تصنيع التدفق الحراري بإضافة نسبة معينة من عوامل التصلب الحراري إلى التدفق العام. تصبح صفيحة دعم ذات صلابة معينة عند تسخينها، مما يدعم بشكل موثوق معدن الحوض المنصهر ويساعد في تشكيل خط اللحام على الجانب الخلفي. تحتوي لوحة التدفق على شريط لاصق على الوجهين لسهولة تجميع الدعم و التركيب. يمكن أيضًا تثبيته على قطعة العمل بمشابك مغناطيسية أثناء الاستخدام، كما هو موضح في الشكل 5-45.

1-قطعة العمل

2-وسادة التدفق الحراري الحراري

3-المغناطيس

4-لوحة الدعم 4-لوحة الدعم

5-برغي التعديل 5-برغي التعديل

عند استخدام هذا النوع من وسادة التدفق، يكون لقطع العمل بشكل عام أخدود على شكل حرف V (بحافة غير حادة). لتحسين الإنتاجية، يمكن تكديس ارتفاع معين من مسحوق السبائك الحديدية داخل الأخدود. نظرًا لأن هذه العملية تتأثر بالحد الأدنى بهيكل قطعة العمل وموضعها وحجمها، فإن لها إمكانية تطبيق واسعة. انظر الجدول 5-43 للاطلاع على معلمات اللحام في لحام القوس المغمور بالحرارة باستخدام وسادة التدفق الحراري.

الجدول 5-43 معلمات اللحام بالقوس المغمور بالحرارة

| سُمك قطعة العمل/ملم | أخدود على شكل حرف V | تسلسل اللحام | تيار اللحام/أ | جهد القوس/فولتية القوس/فولتية | سرعة اللحام / (م/ساعة) | سمك المسحوق المعدني / مم | |

| الزاوية (درجة) | الفجوة/ملم | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

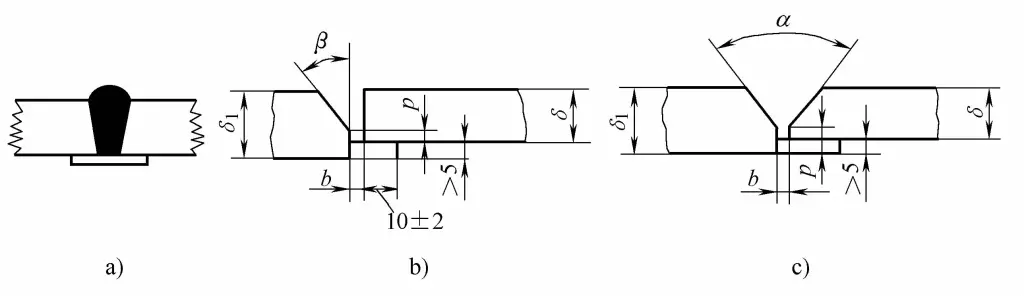

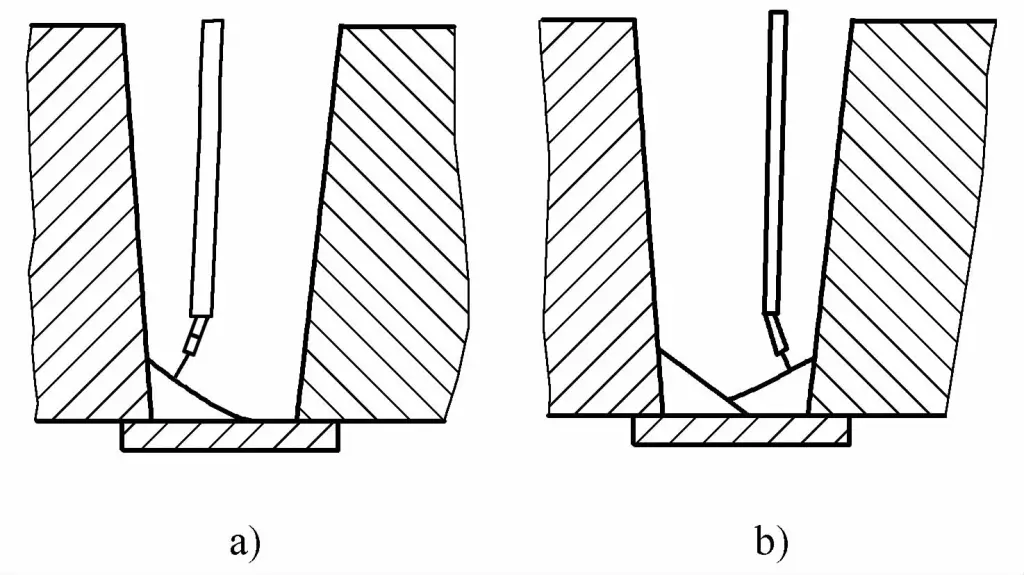

2) لحام أحادي الجانب مع شريط دعم ومفصل قفل.

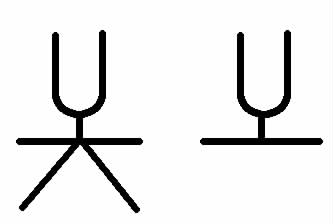

عندما يحد هيكل قطعة الشغل أو معدات المعالجة من تنفيذ اللحام أحادي الجانب مع التشكيل على الوجهين، يمكن استخدام اللحام أحادي الجانب مع شريط دعم أو وصلة قفل، كما هو موضح في الشكل 5-46. يجب أن تكون مادة شريط الدعم هي نفس مادة قطعة العمل. عند تجميع شريط الدعم، يجب أن يكون متصلاً بإحكام بقطعة العمل مع وجود فجوة أقل من 1 مم لمنع عيوب اللحام. انظر الجدول 5-44 للاطلاع على بارامترات اللحام في اللحام بالقوس المغمور أحادي الجانب بشريط دعم.

أ) لحام من جانب واحد مع شريط دعم

ب)، (ج) قفل أخدود اللحام أحادي الجانب على شكل قفل

β = 20 درجة ~ 40 درجة ب=2 ~ 5 مم ع=0 ~ 4 مم α=20 درجة ~ 40 درجة ب=2 ~ 5 مم ع=2 ~ 5 مم

الجدول 5-44 معلمات اللحام للحام القوسي المغمور أحادي الجانب بشريط دعم

| سُمك اللحام/ملم | خلوص التجميع/ملم | قطر سلك اللحام/ملم | تيار اللحام/أ | جهد اللحام/فولتية اللحام | سرعة اللحام/(م/ساعة) | حجم اللوحة الداعمة/(مم × مم) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

يشيع استخدام اللحام أحادي الجانب مع صفيحة دعم للأسطوانات ذات القطر الصغير (مثل أسطوانات غاز البترول المسال) ولحام التماس المحيطي لخطوط الأنابيب ذات الضغط المتوسط والمنخفض.

3) لحام من جانب واحد من طرق اللحام لتمرير الجذر

يشير إلى اللحام أحادي الجانب باستخدام اللحام بالقوس المعدني المحمي أو اللحام المحمي بالغاز لتمرير الجذر، يليه اللحام بالقوس المغمور. بشكل عام، يجب أن يكون سمك طبقة الممر الجذري أعلى من 6 مم لمنع الاحتراق أثناء اللحام بالقوس المغمور.

(2) طريقة عملية اللحام على الوجهين لالتحام الوصلات

1) اللحام على الوجهين مع دعم التدفق.

اللحام على الوجهين مع دعم التدفق هو الطريقة الأكثر استخدامًا على نطاق واسع في اللحام التناكبي للحام القوسي المغمور، وهو مناسب للحام الألواح المتوسطة والسميكة. بشكل عام، يتم تدعيم الجانب الأول من اللحام على وسادة التدفق، وعند التقليب للحام الجانب الآخر، لضمان الاختراق، يمكن استخدام تلاعب القوس الكربوني أو طرق المعالجة الميكانيكية الأخرى لتنظيف الجذر بشكل صحيح. انظر الجدول 5-45 للاطلاع على معلمات اللحام على الوجهين مع دعم التدفق.

الجدول 5-45 معلمات اللحام للحام على الوجهين مع دعم التدفق

| سُمك قطعة العمل/ملم | الاستمارة المشتركة | قطر السلك/ملم | تيار اللحام/أ | جهد القوس/فولتية | سرعة اللحام/(م/ساعة) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

ملاحظة: مادة الجزء الملحوم هي الفولاذ الكربوني. عند لحام الفولاذ عالي القوة من سبائك الصلب منخفضة القوة، يجب تقليل التيار بحوالي 10%. الأبعاد التفصيلية لشكل الأخدود هي وفقًا للوائح GB / T من 985.2-2008.

2) عملية مؤقتة لعملية اللحام على الوجهين بطريقة اللحام على الوجهين.

تتمثل وظيفة لوحة دعم العملية المؤقتة في دعم التدفق المملوء في الفجوة. عند لحام اللحامات المستقيمة، تكون اللوحة الداعمة عبارة عن شريط فولاذي بسمك 3 ~ 4 مم وعرض 30 ~ 50 مم، أو يمكن أيضًا استخدام حبل ولوح الأسبستوس كدعامات. يجب ترك فجوة معينة قبل لحام الجانب الأول لضمان دخول تدفق الحبيبات الدقيقة.

بعد لحام الجانب الأول، اقلب قطعة العمل وأزل الدعامة والتدفق في الفجوة وقشرة الخبث في جذر اللحام، ثم تابع اللحام في الجانب الثاني. انظر الجدول 5-45 للاطلاع على معلمات اللحام للحام على الوجهين بطريقة وسادة التدفق. يوضح الشكل 5-47 الأشكال المختلفة لألواح الدعم المؤقتة للعملية في الشكل 5-47.

أ) وسادة شريط فولاذية رقيقة

ب) وسادة حبل الأسبستوس

ج) وسادة لوح أسبستوس

3) طريقة التعليق واللحام على الوجهين.

عند اللحام باستخدام طريقة التعليق، لا تتم إضافة أي دعامة إلى الجزء الخلفي من قطعة العمل، ولا يلزم وجود معدات أو أجهزة مساعدة. ولمنع فقدان المعدن المنصهر من خلال الفجوة أو الاحتراق، يلزم التحكم الصارم في الفجوة، وعمومًا لا تُترك أي فجوة أو تكون الفجوة ≤1 مم أثناء التجميع.

يجب أن تكون معلمات اللحام على الجانب الأمامي من اللحام أصغر، مع عمق اختراق أقل من نصف سمك قطعة العمل؛ بعد قلب قطعة العمل، قم بلحام الجانب الخلفي، ولضمان الاختراق، قم بزيادة تيار اللحام بشكل مناسب لضمان وصول عمق الاختراق إلى 60% ~ 70% من سمك قطعة العمل. انظر الجدول 5-46 للاطلاع على معلمات اللحام للحام العلوي على الوجهين.

الجدول 5-46 معلمات اللحام على الوجهين العلوية

| سُمك قطعة العمل / مم | قطر السلك / مم | تسلسل اللحام | تيار اللحام / أمبير | جهد اللحام / فولتية اللحام | سرعة اللحام / (م/ساعة) |

| 6 | 4 | مباشر | 300~420 | 30 | 34.6 |

| عكسي | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | مباشر | 440 ~480 | 30 | 30 |

| عكسي | 480 ~530 | 31 | 30 | ||

| 10 | 4 | مباشر | 530~570 | 31 | 27.7 |

| عكسي | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | مباشر | 620~660 | 35 | 25 |

| عكسي | 680~720 | 35 | 24.8 | ||

| 14 | 4 | مباشر | 680~720 | 37 | 24.6 |

| عكسي | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | مباشر | 800 ~ 850 | 34~36 | 38 |

| عكسي | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | مباشر | 850 ~ 900 | 35~37 | 36 |

| عكسي | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | مباشر | 850 ~ 900 | 36~38 | 36 |

| عكسي | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | مباشر | 850 ~ 900 | 36~38 | 35 |

| عكسي | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | مباشر | 900 ~ 950 | 37~39 | 32 |

| عكسي | 1000 ~1050 | 38~40 | 24 |

4) لحام الصفيحة السميكة بعقب الصفيحة.

عندما تكون سماكة قطعة العمل كبيرة، يتم استخدام اللحام متعدد الطبقات في الغالب. المقطع العرضي لخرزة اللحام هو 70% فقط من طريقة اللحام القوسي المغمور العام، ويجب أن تكون حبة اللحام الحافة مماسية للشطبة للاندماج، وتشكل انتقالًا سلسًا مقعرًا بشكل مناسب. عند لحام سطح الغطاء، يمكنك أولاً لحام جوانب الشطبة أولاً، ثم لحام حبة اللحام الوسطى، أو تغطية السطح على التوالي بنمط النطاقات.

شكل الأخدود للحام اللحام التناكبي للصفائح السميكة. بالنسبة للحامات التي يتراوح سُمكها بين 22 و36 مم، يشيع استخدام الأخاديد على شكل حرف V (بحافة غير حادة) أو على شكل حرف X (بحافة غير حادة). بالنسبة للحامات التي يزيد سمكها عن 38 مم، يُنصح باستخدام أخاديد على شكل حرف U (بحافة غير حادة) أو على شكل حرف U (بحافة غير حادة) أو أخاديد على شكل حرف U مزدوجة (بحافة غير حادة)، كما هو موضح في الشكل 5-48. من الأفضل استخدام المعالجة الميكانيكية للأخاديد.

اختر تدفق اللحام الذي يسهل إزالة الخبث واستعادته في الوقت المناسب أثناء عملية اللحام.

استخدم اللحام متعدد الطبقات مزدوج الممرات، مع طرف تلامس قابل للتأرجح أثناء اللحام بسلك واحد، بزاوية تأرجح معينة (≤6 درجة)، وتظهر زاوية تأرجح طرف التلامس في الشكل 5-49؛ أثناء اللحام بالسلك المزدوج، يتأرجح السلك الأمامي، ويكون السلك الخلفي مستقيمًا.

يوضح الجدول 5-47 معلمات اللحام للأخدود العميق للوحة السميكة في الجدول 5-47.

الجدول 5-47 معلمات لحام الأخدود العميق للوحة السميكة

| قطر السلك/ملم | تيار اللحام/أ | جهد القوس الكهربائي / فولتية | سرعة اللحام/م/ساعة | |

| مكيف الهواء | قطبية عكسية للتيار المستمر | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

(3) طريقة عملية اللحام للحامات الشرائحية

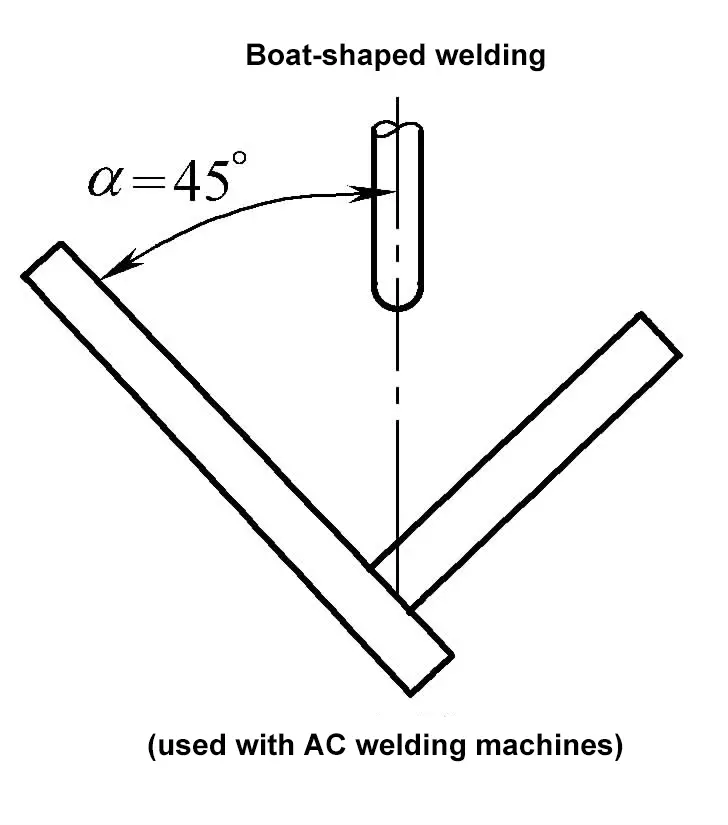

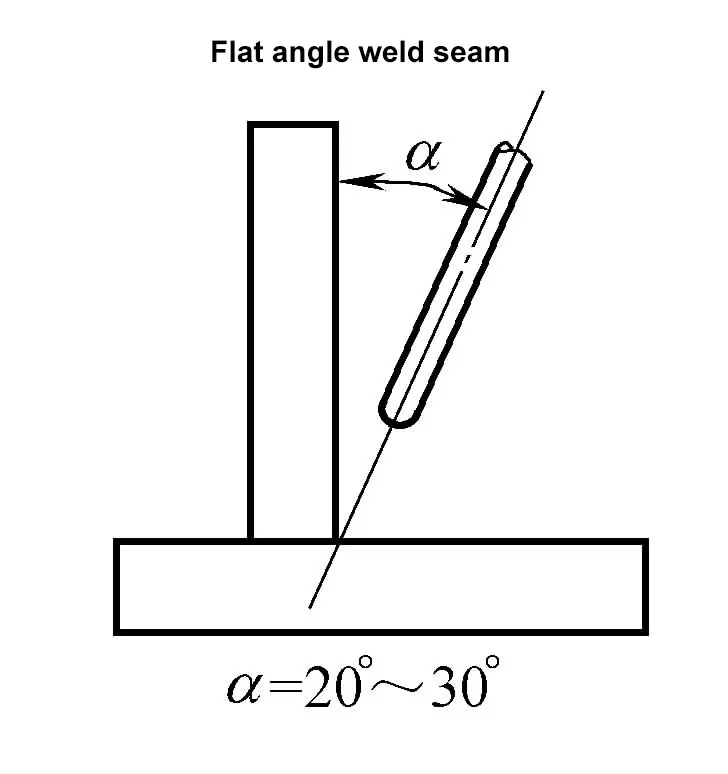

تشكل الوصلات على شكل حرف T ووصلات اللفة لحامات فيليه. ويمكن استخدام طرق اللحام على شكل قارب واللحام بزاوية مسطحة، انظر الجدول 5-48 للاطلاع على معلمات اللحام المرجعية للحام القوسي المغمور للحامات الشرائحية. أثناء اللحام المستعرض بزاوية مسطحة، يكون الحد الأقصى لطول إصبع اللحام ≤8 مم، وإلا ستحدث عيوب مثل تجاوز المعدن والقطع السفلي.

الجدول 5-48 معلمات اللحام المرجعية للحام القوسي المغمور للحامات الشرائحية

| طريقة اللحام | طول إصبع اللحام/ملم | قطر السلك/ملم | تيار اللحام/أ | جهد القوس/فولتية القوس/فولتية | سرعة اللحام/(سم/دقيقة) | ملاحظة |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | فجوة التجميع <1.5 مم، وإلا يجب اتخاذ تدابير لمنع فقدان المعدن المنصهر |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | لحام التيار المستمر |

| 4 | 2 | 280~300 | 28~30 | 92 | استخدم التدفق الدقيق الحبيبي HJ431 مع ماكينة لحام التيار المتردد | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) طريقة عملية اللحام للدرزات المحيطية

1) تسلسل اللحام:

بشكل عام، قم بلحام اللحام المحيطي الداخلي أولاً، ثم اللحام المحيطي الخارجي، مع تداخل 30 مم عند نقطتي بداية اللحام ونهايته.

2) اختيار الإزاحة:

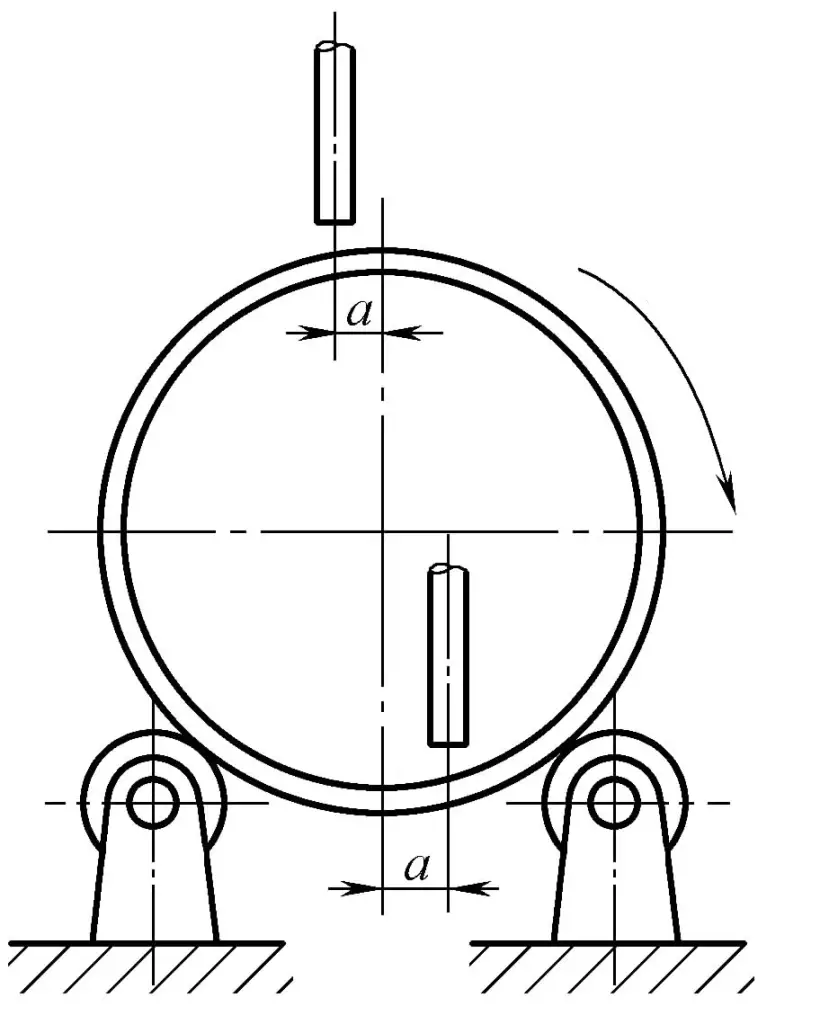

أثناء اللحام بالدرز المحيطي الأوتوماتيكي، يجب أن يكون لسلك اللحام إزاحة بالنسبة لمركز قطعة العمل المعاكس لاتجاه دوران قطعة العمل، كما هو موضح في الشكل 5-50، لضمان تشكيل اللحام بشكل جيد. يجب أيضًا تعديل القيمة المثلى للإزاحة أ وفقًا لجودة تشكيل اللحام. يظهر اختيار إزاحة سلك اللحام في الجدول 5-49.

الجدول 5-49 اختيار إزاحة سلك اللحام

| قطر الأسطوانة/ملم | الإزاحة أ/ملم |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |