تُسمى الطريقة التي يتم من خلالها ثني الصفائح المعدنية من خلال الأسطوانة الدوارة تحت تأثير قوة الأسطوانة والاحتكاك معًا ثني الأسطوانة. ثني اللفافة هو أحد أشكال المعالجة المهمة لثني الصفائح المعدنية. يتم الثني بالدلفنة باستخدام معدات الثني بالدلفنة (عادةً ما تكون ماكينة درفلة الألواح).

آلة درفلة الألواح هي في الأساس عبارة عن معدات تشكيل تقوم بالثني المستمر ثلاثي النقاط على الصفائح المعدنية. يمكنها ثني الصفائح المعدنية إلى قطع عمل أحادية الانحناء مثل الأسطوانات أو المخاريط، ويمكنها أيضًا ثني قطع العمل ذات الانحناء المزدوج بنصف قطر كبير، مثل الأصداف الكروية ذات القطر الكبير. وبفضل معدات المعالجة المناسبة، يمكنها أيضًا ثني التشكيلات الجانبية على ماكينة درفلة الألواح.

I. معدات ثني البكرات وتشغيلها

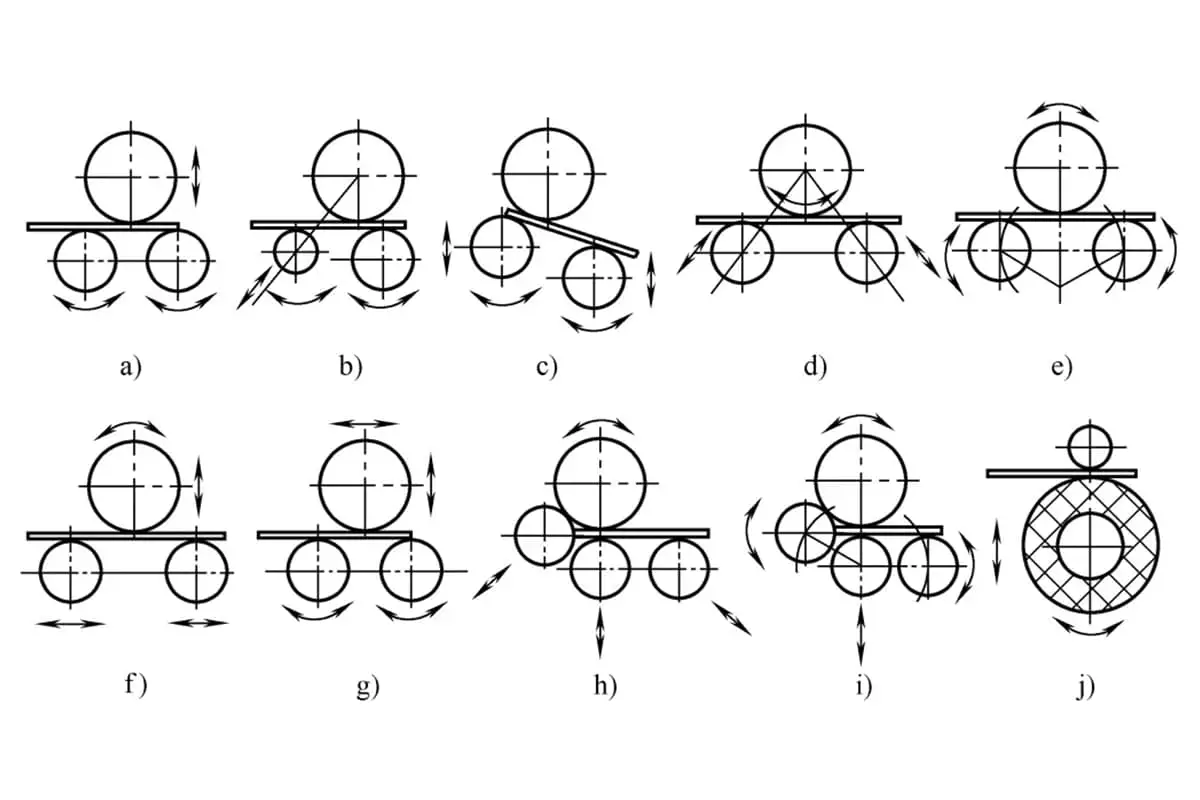

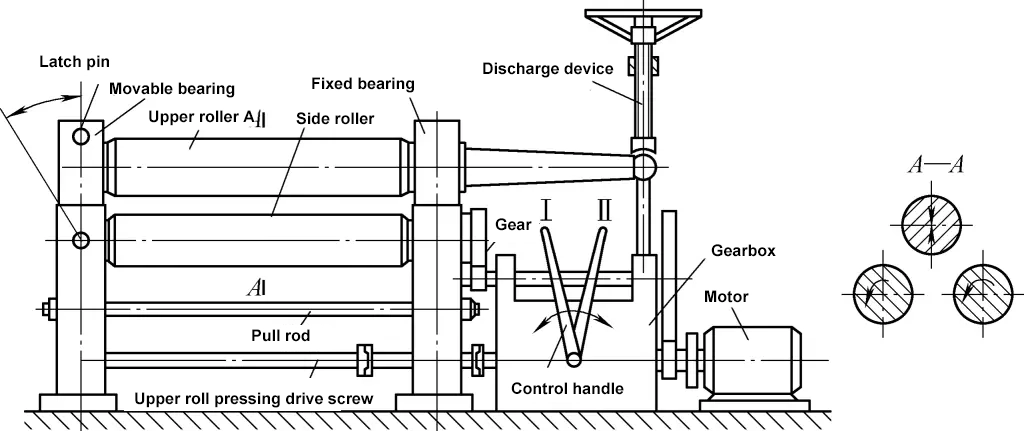

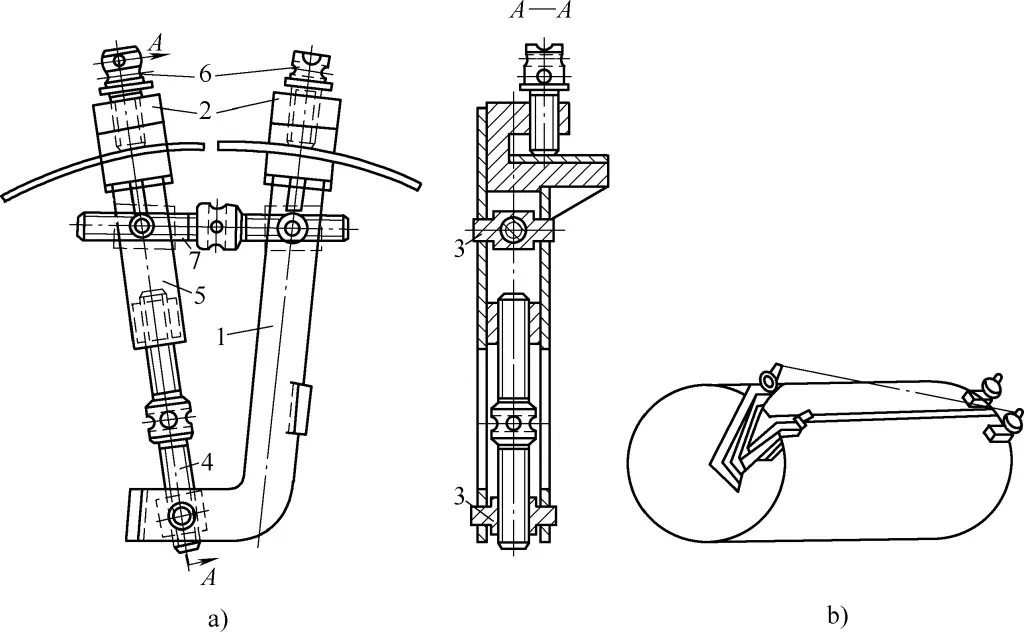

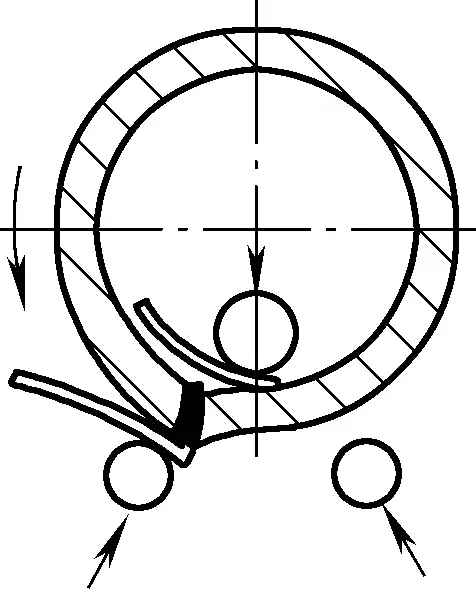

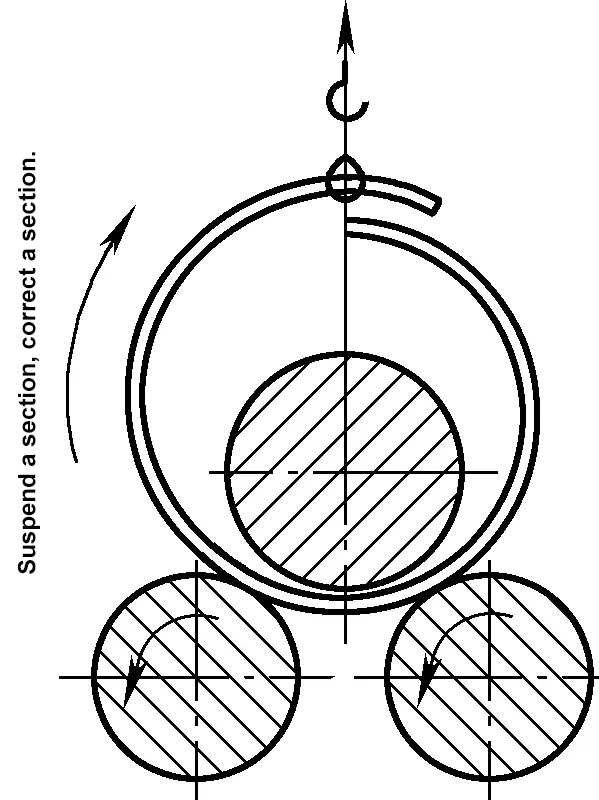

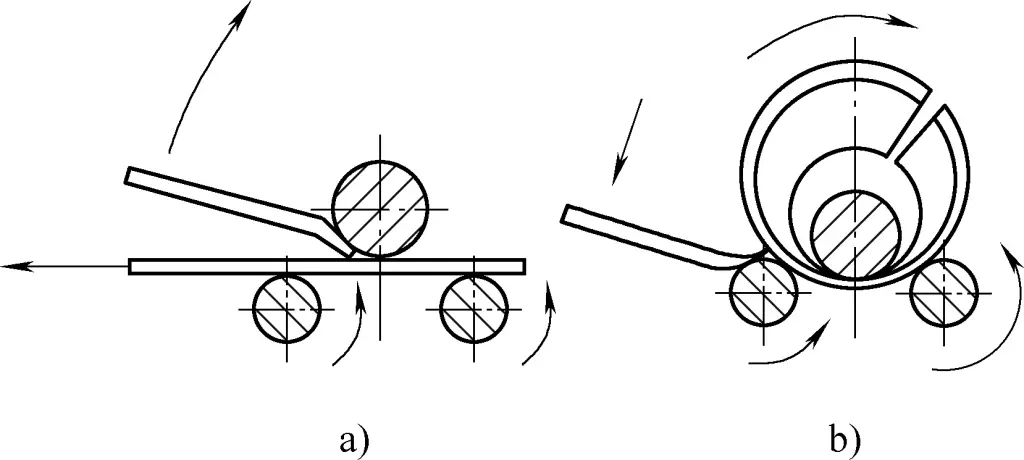

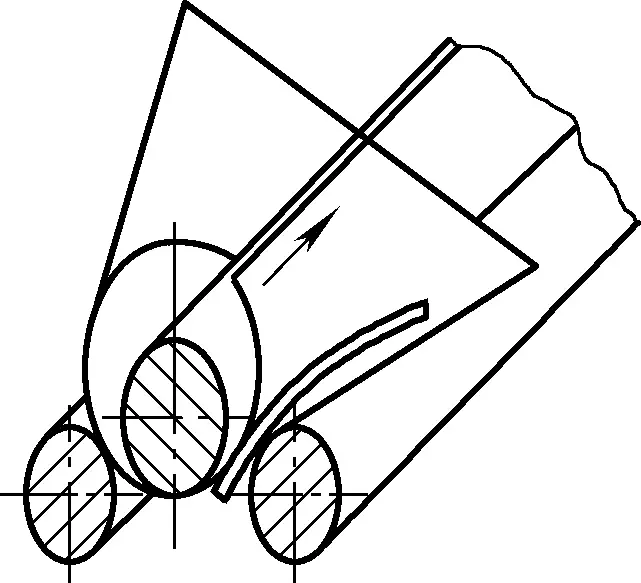

وفقًا لعدد البكرات الموجودة على آلة درفلة الألواح، هناك أنواع ثلاثية الأسطوانات وأربع بكرات ؛ وفقًا لترتيب البكرات، هناك أنواع متماثلة وغير متماثلة، من بينها آلة درفلة الألواح المتماثلة ثلاثية الأسطوانات الأكثر استخدامًا في الإنتاج. يوضح الشكل 1 هيكل آلة درفلة الألواح المتماثلة ثلاثية الأسطوانات.

يتم التعبير عن مواصفات آلة درفلة الصفيحة من خلال الحد الأقصى لسمك وعرض الصفيحة الفولاذية التي يمكن أن تثنيها. على سبيل المثال، يمكن لماكينة درفلة الألواح ثلاثية الأسطوانات من النوع 19 × 2000 درفلة صفيحة فولاذية بسماكة قصوى تبلغ 19 مم وعرض أقصى 2000 مم.

1. المبادئ الأساسية لثني الرول

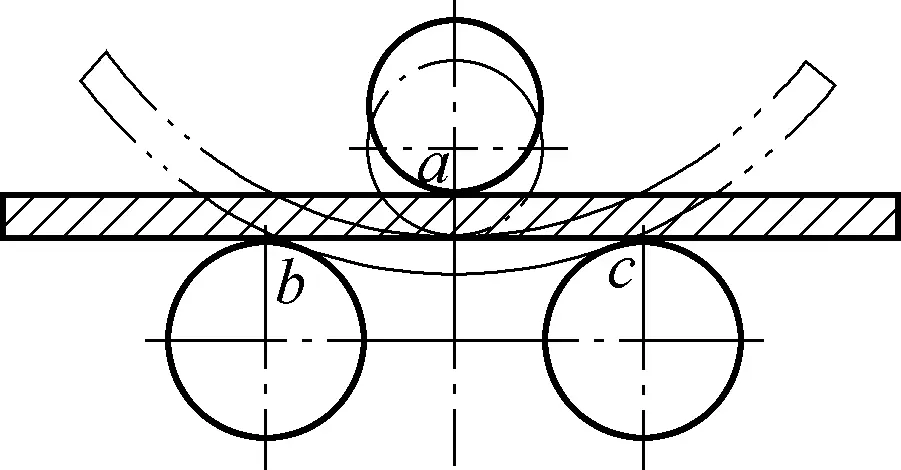

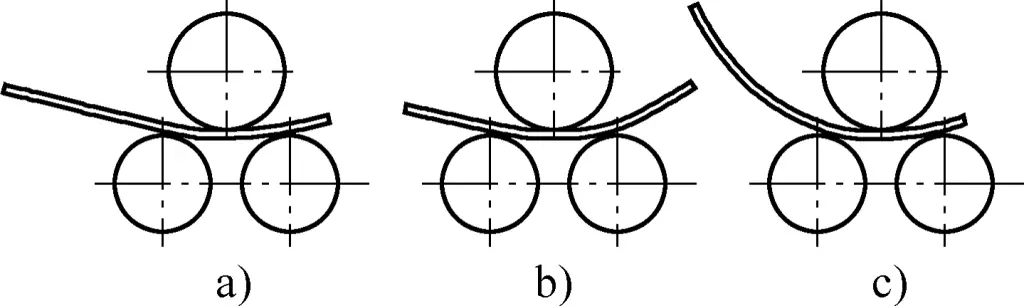

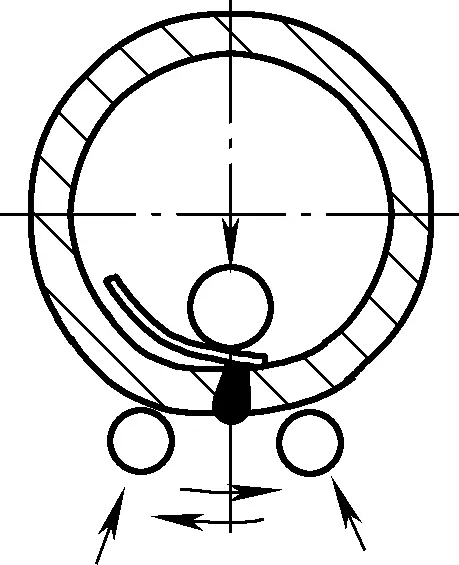

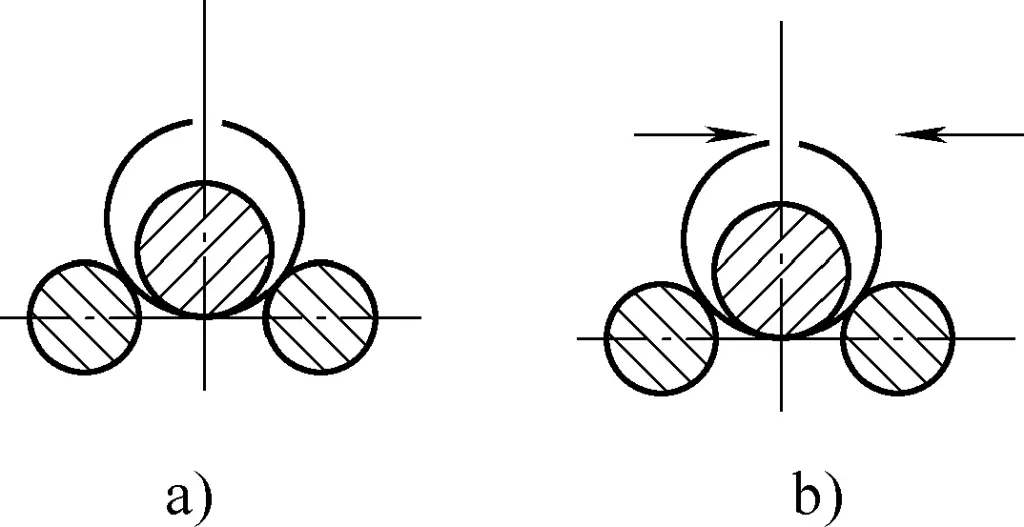

يوضح الشكل 2 المبادئ الأساسية لثني البكرات. عندما يتم وضع الفراغ بشكل ثابت على البكرات السفلية، فإن سطحه السفلي يلامس أعلى نقطتين (ب) و(ج) من البكرات السفلية، وسطحه العلوي يلامس أدنى نقطة (أ) من البكرة العلوية. في هذا الوقت، تكون المسافة الرأسية بين البكرات العلوية والسفلية مساوية تمامًا لسمك المادة.

عندما تظل الأسطوانة السفلية ثابتة وتنزل الأسطوانة العلوية، أو عندما تظل الأسطوانة العلوية ثابتة وتصعد الأسطوانة السفلية، تصبح المسافة أقل من سمك المادة. إذا كانت البكرتان تتدحرجان بشكل متواصل، فإن كامل مساحة الفراغ المدحرج ستشكل سطحًا منحنيًا أملسًا. وبما أن أطراف الفراغ لا يتم دحرجتها، فإنها تظل مستقيمة ويجب التعامل معها عند تشكيل الأجزاء.

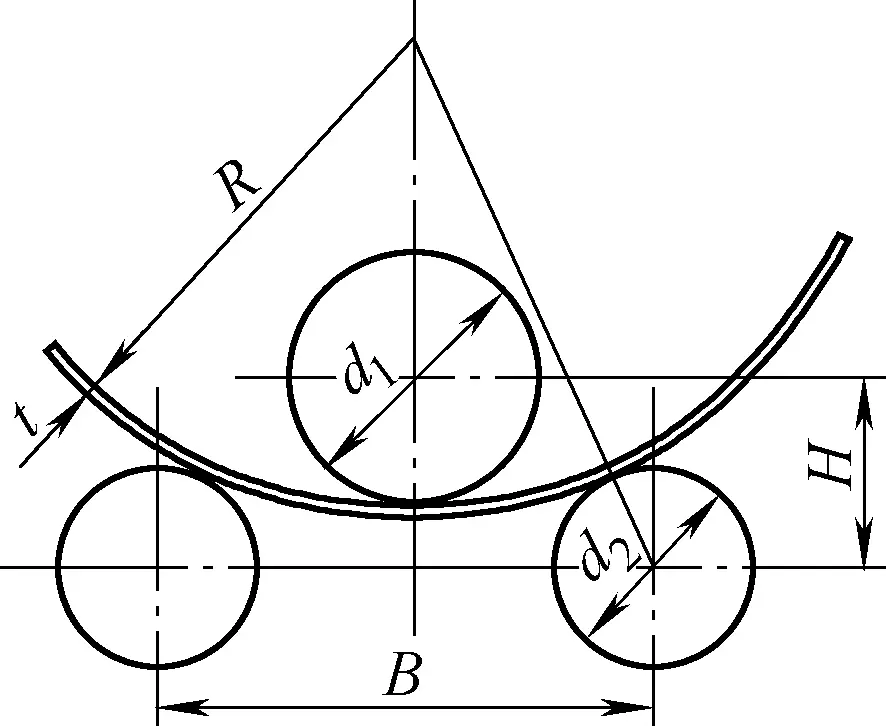

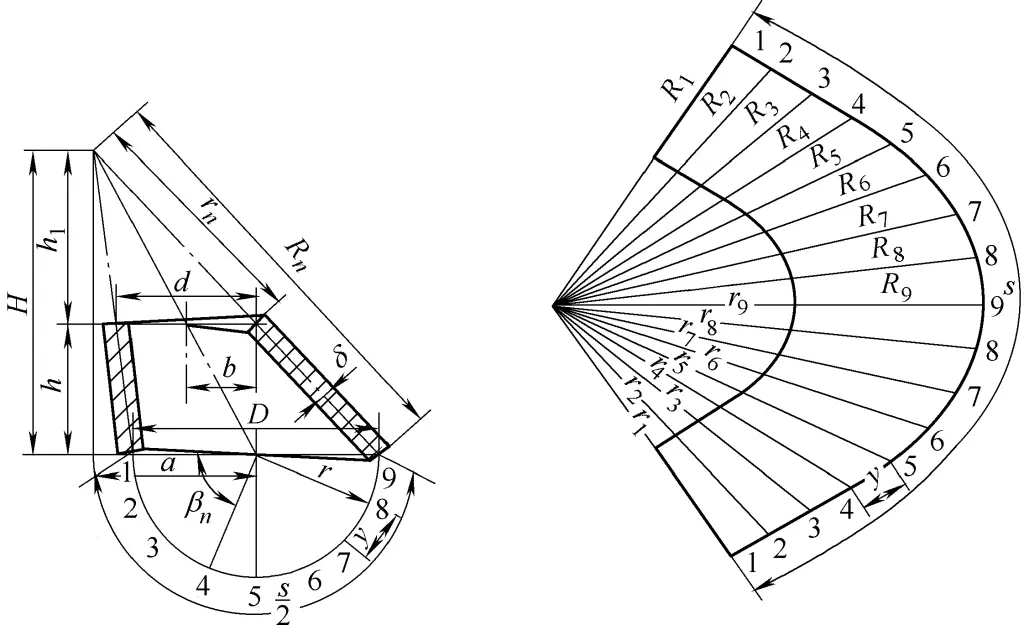

يعتمد الانحناء الذي يتم الحصول عليه بعد ثني البكرات على الموضع النسبي للبكرات، وسمك الصفيحة المعدنية والخصائص الميكانيكية. ويمكن التعبير عن العلاقة بينهما تقريبًا بالصيغة التالية (انظر الشكل 3):

(d2/2+ت+ر+ر)2=(B/2)2+(H+R-د1/2)2

في الصيغة

- d1, d2 - قطر البكرات (مم);

- t - سُمك الصفيحة المعدنية (مم);

- R - نصف قطر انحناء الجزء (مم).

المسافات النسبية H وB بين البكرات قابلة للتعديل لتلبية انحناء الأجزاء. نظرًا لأن تغيير H أكثر ملاءمة من تغيير B، يتم الحصول على انحناءات مختلفة بشكل عام عن طريق تغيير H.

ونظرًا لصعوبة حساب مقدار الانزلاق الخلفي بدقة وتحديده مسبقًا، لا يمكن للعلاقة المذكورة أعلاه أن تشير بدقة إلى قيمة H المطلوبة، حيث تعمل فقط كمرجع للدحرجة الأولية. في الإنتاج الفعلي، يتم إجراء معظم التعديلات عن طريق القياس التجريبي، وتعديل موضع الأسطوانة العلوية تدريجيًا بناءً على الخبرة حتى يتم تحقيق الانحناء المطلوب.

2. خطوات تشغيل ماكينة درفلة الألواح

خطوات التشغيل الخاصة بـ ماكينة درفلة الألواح ثلاثية اللفائف هي: أولاً، ارفع الأسطوانة العلوية، واضبط المسافة بين البكرات السفلية وفقًا لسُمك الفراغ، وقلل المسافة في حدود قوة الانحناء المسموح بها للأسطوانة العلوية.

نظرًا لصعوبة التعديل، يتم تحديد المسافة السفلية للأسطوانة بشكل معقول بناءً على سُمك الفراغ. عندما يكون سمك الفراغ أقل من 4 مم، تكون المسافة 90 ~ 100 مم؛ وعندما يكون سمك الفراغ 4 ~ 6 مم، تكون المسافة 110 ~ 120 مم.

ضع الفراغ على البكرات السفلية، بحيث يغطي البكرتين السفليتين، ثم أنزل البكرة العلوية وفقًا للبكرة المطلوبة نصف قطر الانحناء، اضغط محليًا على ثني الفراغ، ثم ابدأ تشغيل آلة الدرفلة لتدوير البكرات، ويتم تغذية الفراغ تلقائيًا للثني والتشكيل. ارفع الأسطوانة العلوية، وأخيراً قم بإزالة الجزء.

II. تقنية دحرجة الأسطوانات

تكون المادة غير المطوية للأسطوانة مستطيلة الشكل، مع وجود مولدات متوازية ومتساوية الطول على سطحها. عند الدرفلة على ماكينة درفلة الألواح، يكون مسار الصفائح المعدنية مستقيمًا، والسرعة الأمامية ثابتة، وبالتالي بعد الدرفلة، يمكن أن يتطابق المفصل عند كلا الطرفين. نظرًا لأن المولدات متساوية، فإن ضغط الأسطوانة العلوية يكون دائمًا متساويًا أيضًا.

أثناء عملية درفلة الأسطوانة، لضمان جودة الأجزاء المدرفلة، يجب على المشغل إتقان خطوات وطرق تشغيل درفلة الأسطوانة، وامتلاك قدرات معينة لتحليل عيوب درفلة الأسطوانة وحلها.

1. خطوات وطرق دحرجة الأسطوانات

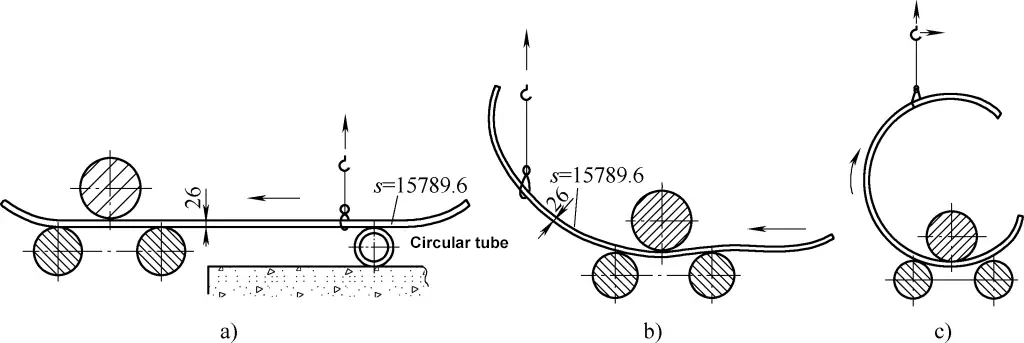

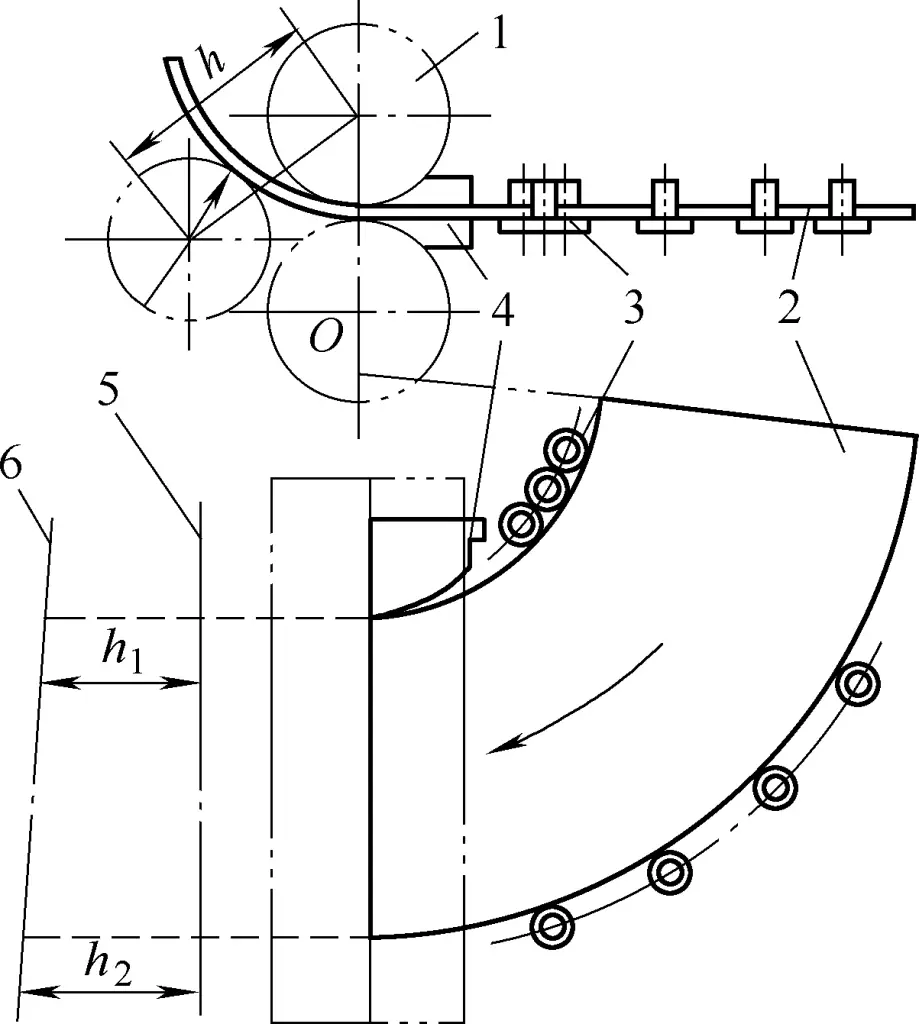

وتتألف عملية الدرفلة تقريبًا من خمس خطوات: الثني المسبق، والتحميل، وثني الأسطوانة، ولحام الدرز، والتصحيح الدائري. يوضح الشكل 4 عملية درفلة الأسطوانة.

أ) ثني الصحافة

ب) ثني اللفافة

ج) التكرار

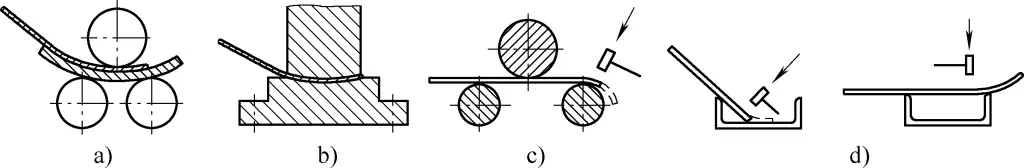

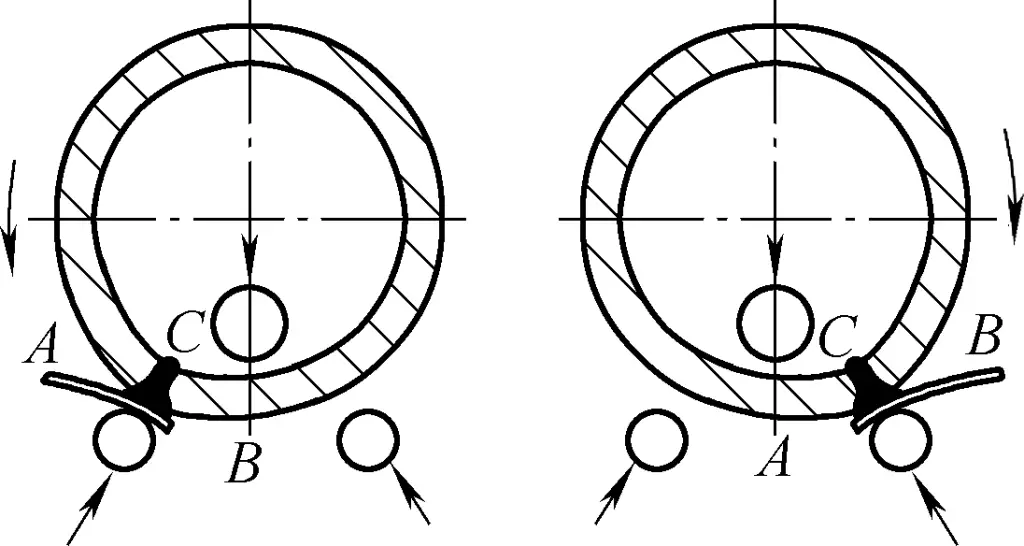

(1) ما قبل الانحناء

كما يتبين من الشكل 4، عندما يتم ثني الصفيحة الفولاذية على ماكينة درفلة الصفيحة، نظرًا لترتيب البكرات، تكون هناك مسافة معينة بين البكرتين السفليتين، مما يترك حافة مستقيمة عند طرفي الصفيحة الفولاذية التي لا يمكن دحرجتها. ولذلك، فإن الثني المسبق للحواف المستقيمة ضروري.

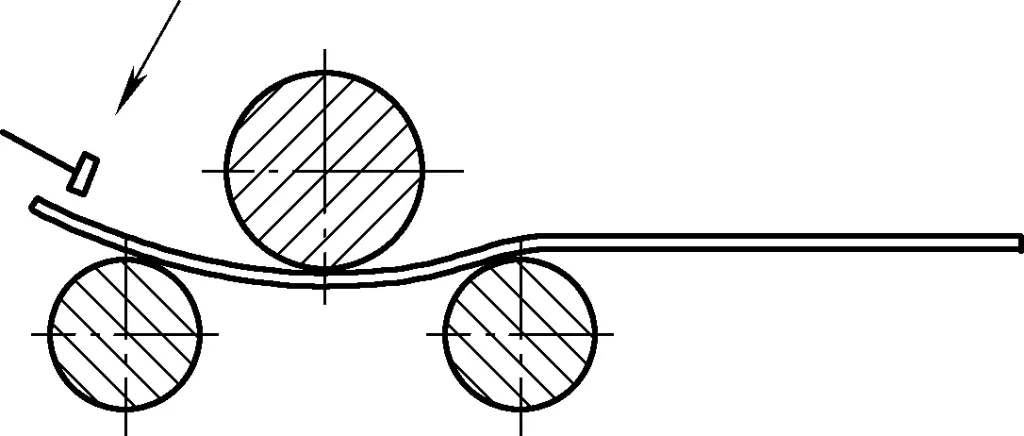

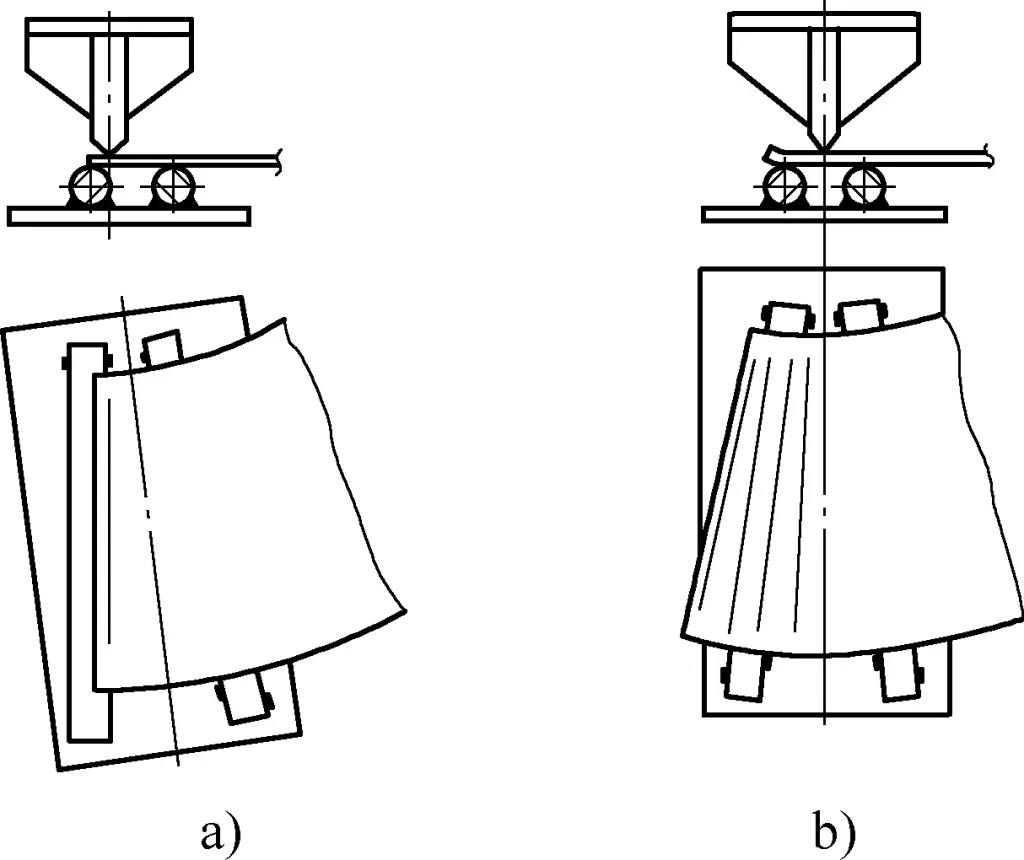

هناك العديد من طرق الثني المسبق التي يمكن اختيارها بناءً على عملية الإنتاج الفعلية. ويوضح الشكل 5أ طريقة ثني الأطراف على صفيحة دعم، حيث يتم أولاً ثني صفيحة فولاذية سميكة إلى الانحناء المطلوب، ثم توضع عليها الصفيحة الفولاذية المراد معالجتها للثني المسبق للنهاية. ويوضح الشكل 5 ب طريقة الثني المسبق لأطراف الصفيحة الفولاذية باستخدام قوالب الضغط على ماكينة ضغط.

أ) الثني المسبق على ماكينة درفلة الألواح

ب) الانحناء المسبق باستخدام ماكينة ضغط

ج)، د) الانحناء المسبق اليدوي

يوضح الشكلان 5 ج و5 د طريقتا الثني المسبق اليدوي المناسبتان للأجزاء الرقيقة والصغيرة أو الضيقة أو الصغيرة الحجم. يوضح الشكل 5ج طريقة الثني المسبق للرأس يدويًا باستخدام مطرقة ثقيلة على ماكينة درفلة الألواح. أثناء الثني المسبق، يجب أن تكون الأسطوانة العلوية مشدودة بشكل مناسب لمنع الارتداد، ويجب أن يكون ترتيب الطرق تدريجيًا من الخارج إلى الداخل لتجنب أي مقاطع مستقيمة.

يوضح الشكل 5د الانحناء المسبق باستخدام الفولاذ الهيكلي، والذي يمكن أن يكون فولاذ القناة أو العارضة I-beam. يجب التحقق من الانحناء المسبق لنهايات الصفيحة الفولاذية باستخدام قالب مُشكَّل للتأكد من أنها تفي بمتطلبات انحناء قطعة العمل، وإلا فإنه من الصعب أو حتى من المستحيل إعادة تشكيل النهايات بعد التشكيل.

(2) التحميل

بعد ثني أطراف المادة مسبقًا، ضعها بين البكرات العلوية والسفلية، واضبط الأسطوانة العلوية لأسفل للضغط برفق على الصفيحة الفولاذية، ثم قم بإجراء المحاذاة.

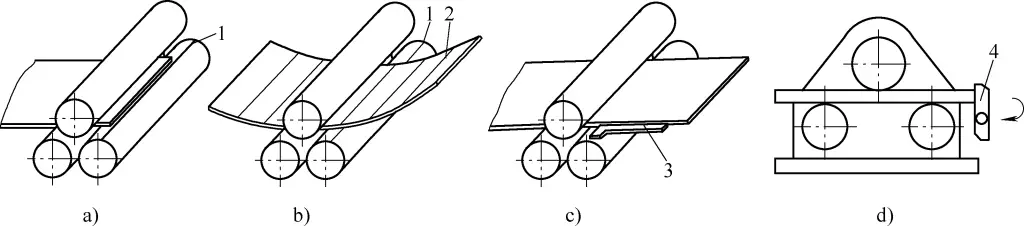

هناك العديد من الطرق للمحاذاة، مثل محاذاة نهاية الصفيحة مع خط التأشير المحوري على الأسطوانة السفلية، كما هو موضح في الشكل 6 أ. أو عن طريق رسم بضعة مولدات مستقيمة موازية لنهاية الصفيحة الفولاذية، ومواءمتها مع خطوط التأشير على البكرات أثناء التحميل، مع ضمان تطابق مولدات الانحناء أو بقائها متوازية. أثناء عملية الثني بالدلفنة، يمكن أيضًا التحقق من محاذاة الصفيحة الفولاذية في أي وقت، كما هو موضح في الشكل 6 ب.

أ) استخدام طرف اللوحة للمحاذاة

ب) استخدام خطوط الانحناء المرسومة للمحاذاة

ج) استخدم مربع 90 درجة لمحاذاة

د) استخدام وقف المواد لتحديد المواقع

1-وضع العلامات المحورية على الأسطوانة

2-خط الأساس الانحناء

3-90 درجة مربعة

4-توقف المواد

باستخدام العلامة المحورية على الأسطوانة كمرجع، قم بقياس جانبي الصفيحة الفولاذية بمربع 90 درجة، وهي أيضًا طريقة للمحاذاة، كما هو موضح في الشكل 6ج. وبالإضافة إلى ذلك، يمكن إعداد محبس مخصص للمواد على ماكينة درفلة الصفيحة للتحقق من محاذاة الفراغ، كما هو موضح في الشكل 6د.

يمكن استخدام طرق المحاذاة المذكورة أعلاه بمفردها أو في وقت واحد لتحقيق محاذاة أكثر دقة.

(3) ثني اللفافة (3)

بعد محاذاة الصفيحة الفولاذية، يمكن تشغيل ماكينة درفلة الصفيحة لإجراء عملية ثني اللفافة. يجب أن يتم ثني الدرفلة بطريقة تدريجية، أي أنه في كل مرة يجب تعديل الأسطوانة العلوية إلى أسفل قليلاً، وبعد الدرفلة مرة واحدة، يتم التعديل مرة أخرى، وتكرار العملية حتى يتم تحقيق الانحناء المطلوب.

يمكن أن يقلل استخدام الطريقة التدريجية للثني بالدلفنة من تصلب الشغل البارد للمادة وتجنب الشقوق أو الكسور المحتملة الناجمة عن الإجهاد الكلي المفرط. يمكن استخدام التلدين للتخلص من تصلب الشغل البارد الشديد للأجزاء.

(4) لحام التماس

بعد اكتمال ثني اللفائف، إذا كانت جودة اللحام جيدة، يمكن إجراء اللحام بالدرز بعد ذلك. عادةً ما يتضمن لحام التماس خطوتين: أولاً، فحص جودة التماس وإذا كان مؤهلاً، يتم لحام التماس ثم إجراء اللحام. وعادةً ما يتم إجراء لحام التماس على ماكينة درفلة الألواح، بينما يمكن إجراء اللحام إما على ماكينة درفلة الألواح أو في مكان آخر، اعتمادًا على هيكل جزء الصفائح المعدنية الذي تتم معالجته.

في الواقع، قبل لحام اللحامات باللحام اللاصق، غالبًا ما تكون هناك عيوب مختلفة، مثل عدم المحاذاة وعدم التطابق والفجوات غير المتساوية. وعادةً ما يتم تصحيح هذه العيوب مباشرةً على ماكينة درفلة الألواح باستخدام رافعة جسرية (تُعرف عادةً باسم الرافعة العلوية). تتضمن طرق التصحيح الشائعة بشكل رئيسي ما يلي:

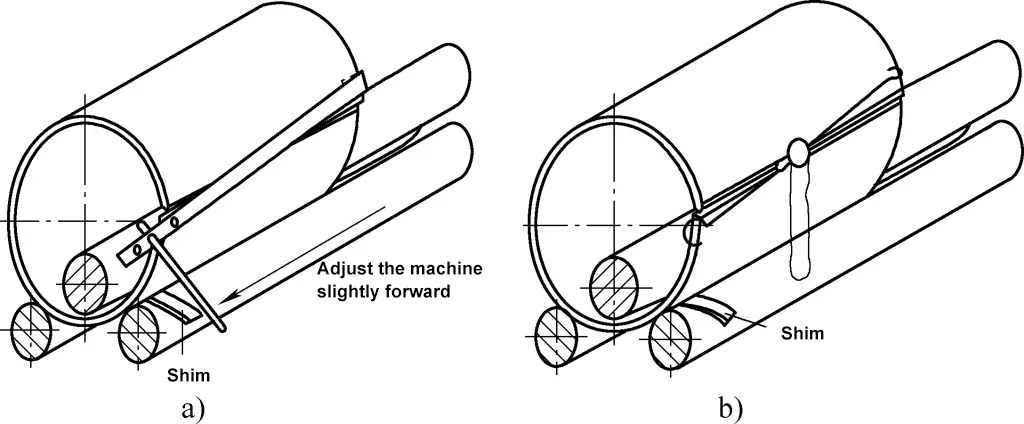

1) تصحيح الاختلال مع عدم التطابق الطفيف.

أولاً، قم بتدوير التماس الطولي إلى وضع مناسب للتشغيل. لتصحيح عيوب عدم التطابق، يمكن استخدام أي من الطرق التالية منفردة أو مجتمعة: رفع الأسطوانة العلوية قليلاً، والضغط باستخدام فولاذ مستدير على شكل حرف F، والرفع قليلاً والتحرك إلى اليمين باستخدام الرافعة، وتدوير الدرز إلى أسفل؛ بالنسبة لعيوب عدم التطابق الطفيفة، يمكن وضع وسادة طويلة على طول الأسطوانة السفلية عند عدم التطابق البارز، أو يمكن تحريك الرافعة إلى الخلف، مع تطبيق عزم الدوران باستخدام فولاذ مستدير على شكل حرف F أثناء الحركة. يمكن بعد ذلك تصحيح عدم التطابق الطفيف. كما هو موضح في الشكل 7.

2) تصحيح عدم التطابق الأكبر.

يحدث هذا النوع من العيوب بسبب التموضع غير الصحيح للصفيحة أثناء الدرفلة الأولية. وتتمثل طريقة تحديد الموضع في محاذاة حافة طرف الصفيحة مع مخطط الأسطوانة. طرق التصحيح (انظر الشكلين 8 أ، ب، للتبسيط، يُفترض هنا فقط الحالة التي لا يوجد بها اختلال في المحاذاة): أولاً، يتم دحرجة شريط طويل في الأسطوانة السفلية عند عدم التطابق البارز، وعند هذه النقطة يتم تصحيح عدم التطابق بشكل أساسي، وإذا لزم الأمر، يمكن إجراء تعديلات دقيقة باستخدام فولاذ مسطح معقوف أو كتلة سلسلة.

أ) التعديل بالوسادات أو الفولاذ المسطح المعقوف

ب) التعديل باستخدام الوسادات أو كتلة السلسلة

3) تصحيح العيوب الشاملة.

بالنسبة للعيوب الشاملة ذات المحاذاة الخاطئة أو عدم التطابق أو الفجوات غير المتساوية، يمكن استخدام جهاز شد لولبي لولبي (أو دعامة دفع) للضبط كما هو موضح في الشكل 9 أ. الشكل 9ب هو رسم تخطيطي لطريقة ضبط عدم التطابق.

أولاً، ضع جهاز الشد اللولبي للرافعة (أو دعم الدفع) في نهاية الأسطوانة، وضع برغي الشد أو دعم الدفع 7 مسبقًا في موضع مناسب لضبط الفجوة، وشبك البرغي 6 لجعله جزءًا لا يتجزأ من جسم الأسطوانة، وأدر برغي الشد أو دعم الدفع 7 لتقليل أو تكبير فجوة التماس، وأدر برغي الشد أو دعم الدفع 4 لضبط اختلال التماس.

يمكن اختيار عدد أدوات الشد اللولبي للرافعة (أو دعامة الدفع) المستخدمة بناءً على صلابة وحجم الأسطوانة التي يتم ضبطها. إذا كان هناك عدم تطابق، يمكن وضع اثنين من المشابك على طرفي الأسطوانة، مع استكمالها بأدوات شد مثل كتلة السلسلة.

1، 5 - حافة 5

2-مشبك على شكل قوس

3-الجوز

4، 7-برغي دعم الشد أو الدفع

6-مشبك لولبي

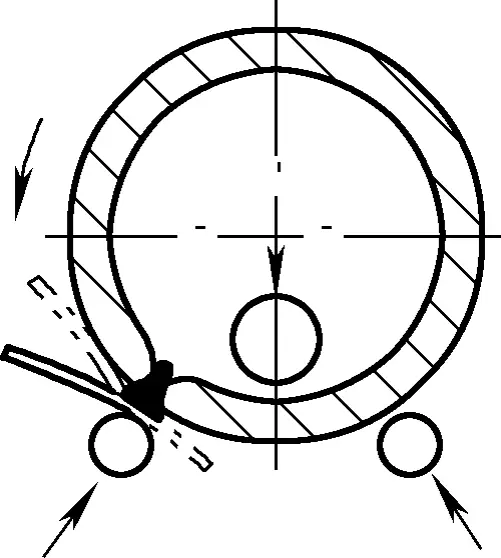

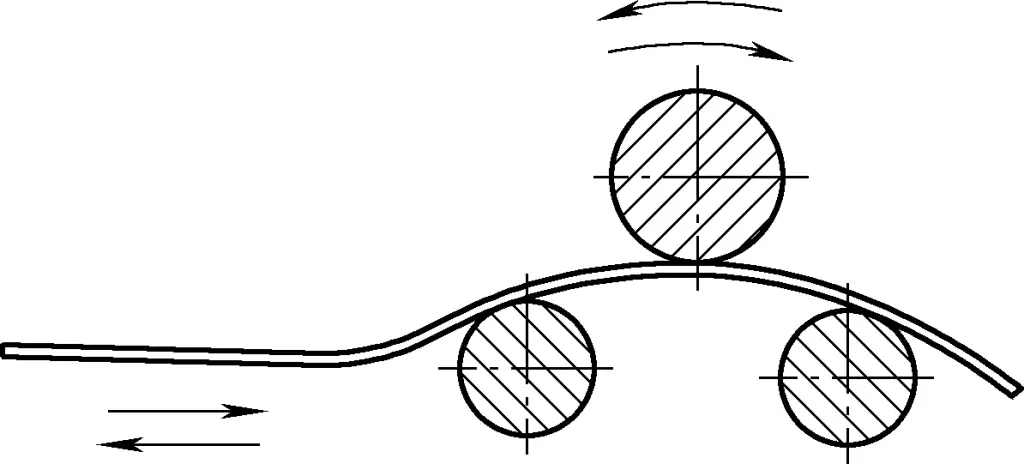

(5) تصحيح الاستدارة

بعد لحام الجزء الأسطواني، يحتاج بشكل عام إلى تصحيح الاستدارة. في الإنتاج، يمكن إجراء تصحيح الاستدارة يدويًا باستخدام مطرقة كبيرة، أو على ماكينة درفلة الصفيحة باستخدام طرق مثل وضع الوسائد، وهو ما لا يحسن الكفاءة فحسب، بل يقلل أيضًا من كثافة العمالة.

أثناء التشغيل، يجب أن تكون الوسادات بسماكة 3-8 مم وعرض 40-60 مم، ويتم اختيارها بناءً على درجة التشوه. بالإضافة إلى ذلك، أثناء عملية التصحيح، يجب التحكم في ارتفاع الأسطوانة العلوية بمرونة لتجنب إتلاف المناطق غير المشوهة.

يجب أن يتبع الضغط على الأسطوانة العلوية مبدأ "البدء في الضغط لأسفل قبل الدخول إلى منطقة التشوه إلى الضغط الزائد، والتحرر إلى الضغط العادي قبل الخروج من منطقة التشوه". إذا تم تنفيذ العملية من قبل عدة أشخاص، فيجب تعيين شخص واحد للتوجيه، مما يضمن التعاون المنسق. طرق تصحيح الاستدارة للتشوهات المختلفة هي:

1) تصحيح الاستدارة للزوايا الداخلية كاملة الطول أو الأجزاء المستقيمة.

عند تصحيح منطقة التشوه، اضغط تدريجيًا على الأسطوانة العلوية بالترتيب "ضغط تحت الضغط-ضغط طبيعي-ضغط فوق الضغط"، وقم بالتدوير يمينًا ويسارًا بشكل متكرر عدة مرات للتخلص بشكل أساسي من الأجزاء الصدفية أو المستقيمة. بعد ذلك، قم بإجراء الحشو المتسلسل على كامل الطول لتحقيق الاستدارة كما هو موضح في الشكل 10.

2) تصحيح الاستدارة عندما يكون أحد الطرفين قوسًا مثاليًا والطرف الآخر به زوايا داخلية أو مقاطع مستقيمة موضعية.

تتمثل الطريقة في الضغط على الأسطوانة العلوية للضغط العادي، والتدوير، وتبطين أعلى نقطة من الجزء المشوه بلوحة (يعتمد سمك البطانة على التشوه). قم بالتدوير مرة أو عدة مرات لإكمال تصحيح الاستدارة كما هو موضح في الشكل 10.

3) تصحيح عمليات التقريب للمقاطع ذات الزوايا الخارجية أو النتوءات على طول الطول بالكامل.

طريقة التشغيل: تدوير أعلى نقطة من الجزء المشوه فوق محور الأسطوانة السفلي، والضغط الزائد على الأسطوانة العلوية، ثم التغيير إلى الضغط العادي؛ تدوير أعلى نقطة من الجزء المشوه فوق محور الأسطوانة السفلي الآخر، والضغط الزائد على محور الأسطوانة العلوي، ثم التغيير إلى الضغط العادي؛ كرر العملية المذكورة أعلاه عدة مرات لإزالة الزوايا الخارجية أو الأجزاء البارزة بشكل أساسي، ثم تصحيح التقريب بالضغط التدريجي على طول الطول بالكامل، كما هو موضح في الشكل 11.

4) تصحيح عمليات التقريب للمقاطع التي يكون أحد طرفيها مقوسًا تمامًا والطرف الآخر به زوايا خارجية أو نتوءات محلية.

طريقة التشغيل: أضف محور الأسطوانة العلوي إلى الضغط العادي، وقم بتدويره إلى أعلى نقطة للجزء المشوه من وسادة اللوحة، وقم بتدويره مرة واحدة أو عدة مرات لتصحيحه، كما هو موضح في الشكل 11.

5) تصحيح عمليات التقريب لنتوءات اللحام النقية.

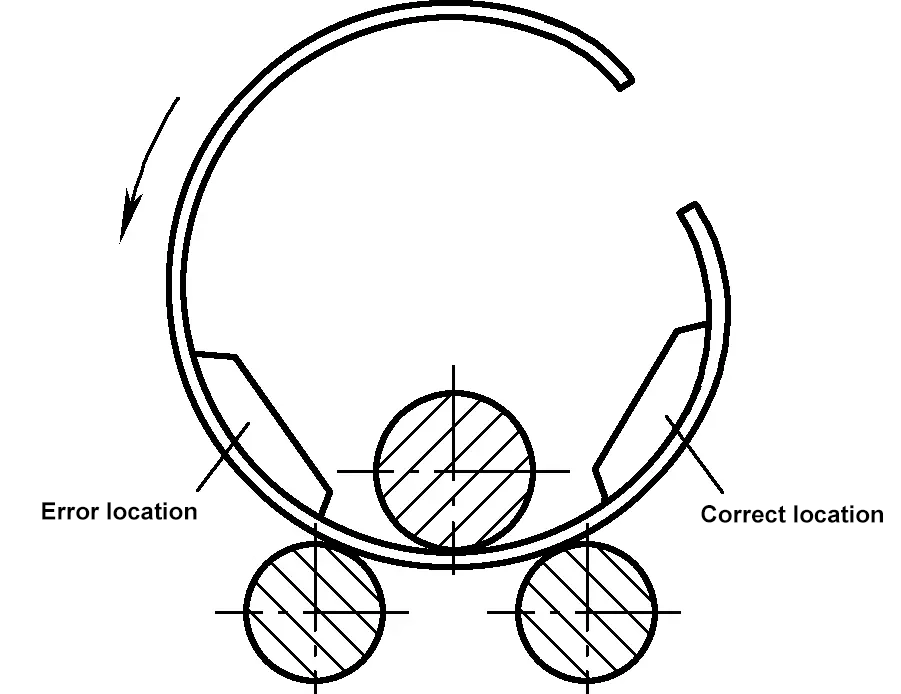

لا يمكن إجراء هذا النوع من تصحيح التشوه فقط باستخدام ماكينة ثني اللفائف، فالطريقة الوحيدة هي استخدام كبس الوسادة. يجب الضغط على المنطقة المشوهة قطعة تلو الأخرى لزيادة الضغط عليها. لتصحيح نتوءات اللحام، يجب وضع الوسادة عند اللحام، ويجب الضغط على اللحام فقط أثناء الضغط، وإلا ستظهر قطاعات مستقيمة. في الشكل 12، يمثل الخط المنقط المزدوج الأيمن وضع الوسادة في وقت مبكر جدًا، ويمثل الخط المنقط المزدوج الأيسر وضع الوسادة في وقت متأخر جدًا، ويمثل الخط المتصل الموضع الصحيح.

6) تصحيح عمليات التقريب للمقاطع ذات النتوءات المحلية والمقاطع المستقيمة.

طريقة التشغيل: أضف محور الأسطوانة العلوي إلى الضغط العادي، وقم بتدويره لوضع وسادة اللوحة عند نقاط التشوه الداخلية والخارجية، وقم بتدويرها مرة واحدة أو عدة مرات لتصحيحها. هذه الطريقة أسرع من الضغط بشكل منفصل، كما هو موضح في الشكل 13.

2. احتياطات عمليات الثني بالدلفنة

أثناء عملية الثني بالدلفنة، يجب الانتباه إلى التعاون مع معدات المعالجة الأخرى والأدوات المساعدة وفقًا لهيكل أجزاء الصفائح المعدنية. فيما يلي وصف للاحتياطات التشغيلية باستخدام مثال ثني أسطوانة بقطر داخلي φ5000 مم وسمك صفيحة t=26 مم على ماكينة ثني اللفافة 30 مم × 3000 مم.

هذه الصفيحة الأسطوانية ليست سميكة جدًا فحسب، بل إنها طويلة جدًا أيضًا (الطول الموسع 15789.6 مم). ولسهولة تحريك الصفيحة ومنعها من الانحناء، يلزم استخدام رافعة. ولقياس حجم الأسطوانة المدرفلة والتحكم في حجمها، يلزم أيضًا قالب قياس.

(1) تعاون الرافعة

يوضح الشكل 14أ الوضع عندما يتم التعاون بين الطرف الخلفي والرافعة والأنابيب أثناء الدحرجة الأولية؛ ويوضح الشكل 14ب الوضع عندما يتم التعاون بين الطرف الأمامي والرافعة بعد الدحرجة الأولية. نظرًا لأن الانحناء ليس كبيرًا بما يكفي في هذا الوقت، يكون الخطاف داخل الأسطوانة.

بينما تستمر البكرات في الدوران وتستمر الرافعة في الارتفاع والتحرك إلى اليمين، يزداد السطح المنحني تدريجيًا (صلابة السطح المنحني ذو الانحناء الكبير أكبر من السطح ذي الانحناء الصغير). في هذا الوقت، يمكن إزالة تعاون الرافعة إذا كانت الصلابة عالية، وإذا لم تكن كذلك، فإن تعاون الرافعة لا يزال مطلوبًا. عندما يتشكل السطح المنحني تدريجيًا، يعتمد استخدام الرافعة على حالة صلابة السطح المنحني، كما هو موضح في الشكل 14ج.

(2) قياس موضع القالب القياس

بعد دحرجة الصفيحة السميكة في دائرة، فإن الصلابة المتزايدة تجعل تعاون الرافعة غير ضروري في الأساس، وفي هذا الوقت، يجب تثبيت القالب للتحقق من الانحناء. للاقتراب من الانحناء الفعلي، يجب تثبيت القالب في الجزء الحر الذي لا يقع تحت أي حمل.

في الشكل 15، يُظهر الجانب الأيسر أنه تحت الوزن المعلق للوحة، يكون الانحناء في هذا الوقت أكبر من الانحناء الفعلي، بينما الجانب الأيمن أقصر وفي حالة حرة، وهو ما يعكس الانحناء الحقيقي، وبالتالي فإن وضع القياس على اليسار خاطئ والأيمن صحيح.

(3) طرق علاج الانحناء الزائد

اللفة تشكيل الانحناء للأسطوانة يجب أن يتم تنفيذه تدريجيًا خطوة بخطوة، وبالتالي يجب أيضًا تنفيذ مقدار الضغط الهابط لمحور الأسطوانة العلوي خطوة بخطوة. إذا كان الضغط الهابط للمحور العلوي للأسطوانة كبير جدًا، فإن انحناء الأسطوانة سيكون أصغر من انحناء التصميم، وتسمى هذه الظاهرة بالانحناء الزائد. الطرق الرئيسية للتعامل مع الانحناء الزائد هي كما يلي.

1) طريقة الضغط اليدوي.

غالبًا ما تستخدم طريقة الضغط اليدوي للأسطوانات ذات الانحناءات الكبيرة. أثناء التشغيل، استخدم محور الأسطوانة السفلي كنقطة ارتكاز، وأوقف شخصًا أو شخصين عند الطرف البعيد للضغط، وحرك الصفيحة للخلف أثناء الضغط لتحقيق الغرض من تحرير القوس، كما هو موضح في الشكل 16.

2) طريقة الرفع والاستقامة.

غالبًا ما يتم استخدام طريقة الرفع والاستقامة عندما يكون الانحناء على وشك الوصول إلى الانحناء التصميمي، ولكن يحدث انحناء زائد بسبب سوء التشغيل. يتم التشغيل باستخدام رافعة لرفع الطرف العلوي لتحرير القوس، ورفع جزء واحد في كل مرة حتى يتم تحرير اللوحة بالكامل، ثم رفع محور الأسطوانة العلوي مرة أخرى لإعادة لفها، كما هو موضح في الشكل 17.

3) طريقة تصحيح المطرقة.

يوضح الشكل 18 طريقة تصحيح القوس الزائد في النهاية. قد يكون السبب هو الانحناء المسبق لقوس النهاية، أو قد يكون القوس قد حدث في بداية الدحرجة. استخدم محور الأسطوانة السفلي كنقطة ارتكاز واضرب بمطرقة كبيرة. إذا انتهى القوس الطرفي فقط، اضرب النهاية فقط. إذا كانت المنطقة القريبة من النهاية قد انتهت أيضًا، فحرّك الصفيحة للخارج قليلًا واضرب مرة أخرى حتى يتطابق القالب، كما هو موضح في الشكل 18.

4) طريقة الضغط المضاد.

طريقة الضغط المضاد مناسبة للانحناء الزائد قرب النهاية. عند تحرير القوس، اتبع مبدأ من الخفيف إلى الثقيل، وقم باللف للخلف وللأمام عدة مرات لتحرير القوس، ثم اقلب الصفيحة ولفها مرة أخرى، كما هو موضح في الشكل 19.

5) طريقة تقليل الضغط.

عندما يتم دحرجة مقطع ما، بصريًا أو باستخدام قالب للكشف عن الإفراط في الانحناء، توقف الدحرجة على الفور. بصرف النظر عن النظر في الطرق المذكورة أعلاه، يمكن أيضًا استخدام طريقة تقليل الضغط والدحرجة العكسية. وعلى وجه التحديد، ارفع محور الأسطوانة العلوي قليلاً، وقم بالدحرجة العكسية للقسم المفرط الانحناء لتحرير القوس، ثم دحرج الأسطوانة تحت ضغط أقل قليلاً لتشكيل أسطوانة بنصف قطر أكبر قليلاً، مما يحقق الغرض من تحرير القوس.

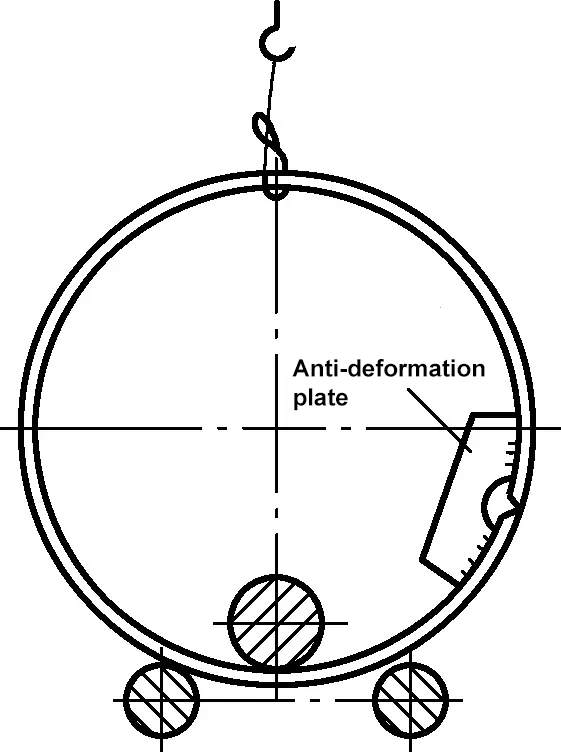

(4) طريقة ضمان اتساق الانحناء بعد اللحام عند الوصلة

أثناء عملية الدرفلة، وبسبب التعاون المرن للرافعة، قد لا تضمن الأسطوانة المدرفلة بالضرورة الانحناء التصميمي. ومع ذلك، نظرًا لأن النهايات مثبتة على القالب في حالة غير مقيدة، يجب أن يكون للنهايات انحناء التصميم. بعد تحديد موضع اللحام والمحاذاة، يمكن تثبيت انحناء الأطراف مع وضع ألواح منع تشوه اللحام لضمان عدم حدوث خطأ كبير بعد اللحام، كما هو موضح في الشكل 20.

(5) طرق اللحام وتسلسله

بالنسبة للأسطوانات الكبيرة، ولتسهيل اللحام والتحكم في مقدار تشوه اللحام، يجب الانتباه إلى استخدام طرق اللحام وتسلسلات معقولة.

بعد وضع صفيحة منع تشوه اللحام من الداخل، يجب رفعها عمومًا من ماكينة الدرفلة بحلقة حبل ذاتية القفل، بحيث يكون الدرز متجهًا لأسفل. استخدم قضيب اللحام اللحام بالقوس (المعروف باسم اللحام القوسي اليدوي) للحام التماس الداخلي. لتجنب إعاقة اللحام بقضيب اللحام القوسي، يجب أن يكون الشق المركزي للوحة منع التشوه أكبر لمنع التشوه وعدم إعاقة اللحام.

بعد لحام الجزء الداخلي، قم بتحويل اللحام إلى وضع التشغيل المناسب، ونظف الجانب الخارجي، وأكمل اللحام اللاحق وفقًا لمتطلبات اللحام.

(6) تنظيف موقع العمل

طوال عملية التشغيل، يجب الانتباه إلى تنظيف الشوائب وقشور الأكسيد والنتوءات وغيرها من الحطام على سطح أعمدة الأسطوانة والألواح الفولاذية. أثناء عملية الدرفلة، قم باستمرار بنفخ قشور الأكسيد المتساقطة وغيرها من الحطام من الصفيحة الفولاذية لتجنب تلف سطح قطعة العمل.

ثالثًا. تقنيات الدرفلة للأطواق المخروطية

يمكن تقسيم الإطارات المخروطية إلى إطارات مخروطية منتظمة وإطارات مخروطية مائلة بناءً على الموضع النسبي لخط الوسط للمنافذ. يتطابق الخطان المركزيان لكلا الطرفين في الأجسام المخروطية المخروطية المنتظمة، بينما توجد مسافة معينة بين الخطين المركزيين في الأجسام المخروطية المائلة.

تكون المادة غير المطوية للإطارات المخروطية المنتظمة على شكل قطاع منتظم، مع طول قوس أصغر في الطرف الصغير وطول قوس أكبر في الطرف الكبير، مما يشكل بنية قطاعية مكونة من أقواس متحدة المركز. يكون شكل المادة غير المطوية للإطارات المخروطية المائلة غير منتظم (راجع الملحق ذا الصلة للحصول على التفاصيل).

ينتج عن الخصائص المختلفة للمواد غير المطوية للمواد المخروطية المخروطية المنتظمة والمائلة طرق درفلة مختلفة قليلاً.

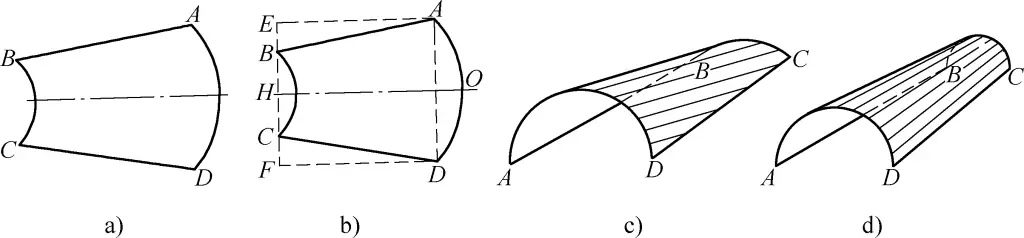

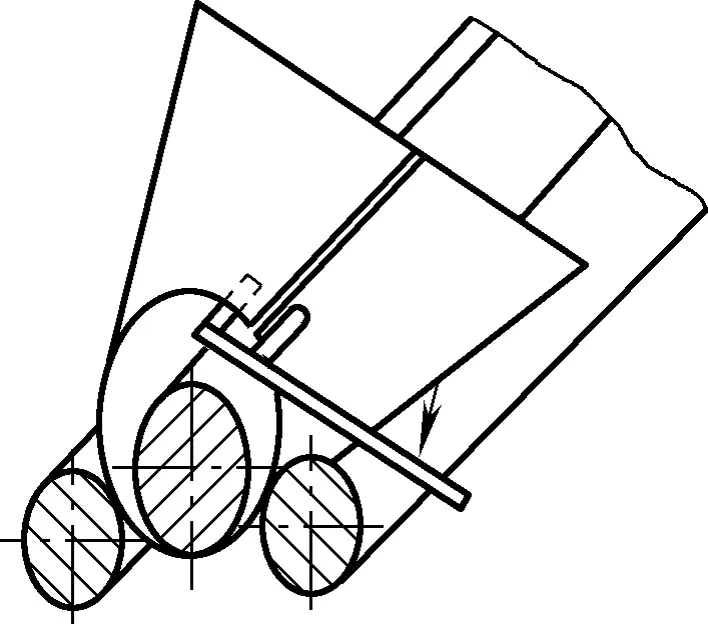

1. طرق دحرجة الأطر المخروطية

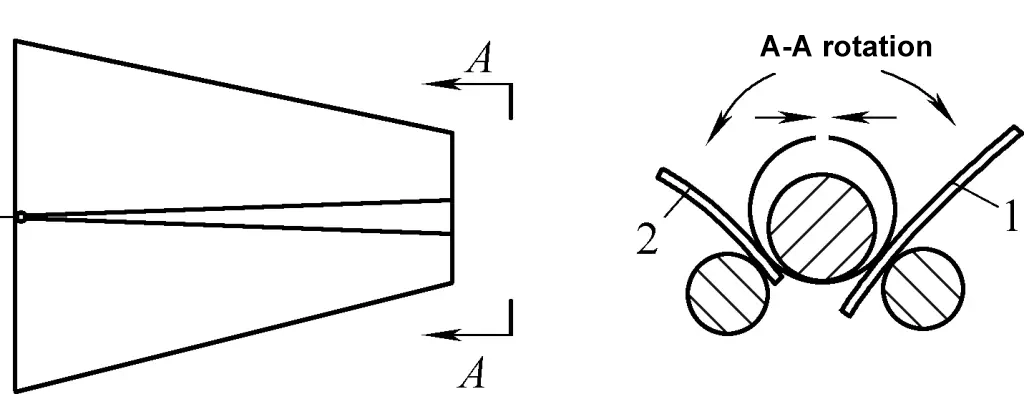

من الناحية النظرية، طالما أن الخطوط المركزية لعمود الأسطوانة العلوي وأعمدة الأسطوانة السفلية مضبوطة على وضع مائل، ويتطابق خط ضغط الدرفلة دائمًا مع المصفوفة العامة للمادة غير المطوية على شكل قطاع، يمكن دحرجة الإطار المخروطي، كما هو موضح في الشكل 21.

من الناحية العملية، لتحقيق درفلة الإطار المخروطي، يجب أن تكون سرعة تغذية الفراغ عند كلا الطرفين مختلفة بسبب اختلاف الأطوال غير المطوية لكلا طرفي الإطار المخروطي. ولذلك، أثناء عملية الدرفلة، يجب أن تكون سرعات الدرفلة مختلفة عند كلا الطرفين: يجب أن يتدحرج الطرف الأطول بشكل أبطأ، ويجب أن يتدحرج الطرف الأقصر بشكل أسرع.

نظرًا لأن الفراغ يتعرض في وقت واحد لدحرجة ثلاثة أعمدة أسطوانية، والتي تكون أسطوانية بشكل عام، فمن المستحيل تحقيق سرعات مختلفة في وقت واحد. ولحل هذه المشكلة، يمكن تقسيم الفراغ إلى عدة مناطق على طول اتجاه الدرفلة ولفه في أجزاء.

تشبه عملية درفلة الأجزاء المخروطية الإطار المخروطي عملية درفلة الأسطوانات، بدءًا من الثني المسبق (طريقة الثني المسبق هي نفس طريقة الثني المسبق للأجزاء الأسطوانية، ولكن يجب أن تكون الأجزاء المثنية مسبقًا موازية لمصفوفة الفراغ، كما هو موضح في الشكلين 22 أ و22 ب، اللذين يوضحان مواضع نقاط الثني الأولى واللاحقة أثناء الثني المسبق للإطار المخروطي)، يليها الدرفلة. فيما يلي الطرق الشائعة الاستخدام لدرفلة الأجزاء المخروطية في الإنتاج.

(1) طريقة التغذية المستطيلة

إن طريقة التغذية المستطيلة هي طريقة معالجة تقريبية للأجسام المخروطية الشكل، وتستخدم بشكل أساسي لمعالجة الأسطح المخروطية ذات الاستدقاق الصغير. يوضح الشكل 23 طريقة الدرفلة للتغذية المستطيلة للأجزاء المخروطية.

أ) فارغ

ب) التغذية المستطيلة

ج) الأجزاء الأسطوانية المدرفلة

د) الأجزاء المخروطية التقريبية بعد الدرفلة

أثناء التشغيل، قم أولاً بوضع خط المنتصف OH لمستطيل AEFD كما هو موضح في الشكل 23 ب، ثم قم بالتغذية على كلا الجانبين لفرد الشكل الأسطواني، مع ضمان استقامة المصفوفة التوليدية للقطعة المركزية. عند هذه النقطة، ستبرز الزوايا الأربعة إلى الخارج، خاصةً عند النقطتين A وD، كما هو موضح في الشكل 23ج.

ثم، ضعها وفقًا لـ AB وCD، ثم قم بتغذيتها لدحرجة كلا الجانبين إلى الداخل، مع ضمان استقامة المصفوفة التوليدية لكلا الجانبين، وبالتالي دحرجة الأجزاء المخروطية، كما هو موضح في الشكل 23 د. جوهر هذه الطريقة هو التقسيم إلى ثلاث مناطق للدحرجة. يجب وضع الفراغ في نفس الموضع على طول عمود الأسطوانة أثناء الدحرجة؛ وإلا فإن انحناء الأجزاء المدرفلة لن يفي بالمتطلبات إذا تحركت يسارًا أو يمينًا.

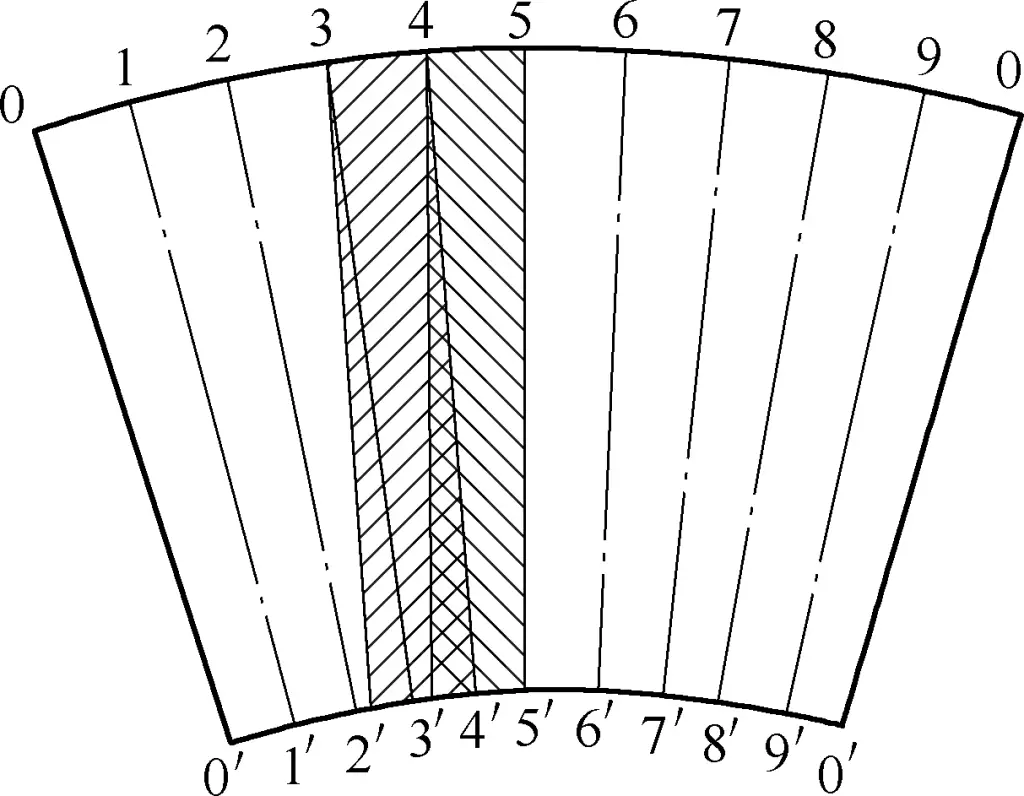

(2) طريقة الدرفلة على المناطق

كما أن طريقة الدرفلة على المناطق هي أيضًا طريقة معالجة تقريبية للأفاريز المخروطية ويمكن استخدامها لمعالجة جميع الأجزاء المخروطية. يوضح الشكل 24 طريقة الدرفلة على المناطق للأجزاء المخروطية.

أولاً، قم بتقسيم الفراغ الخاص بدحرجة البكرات المخروطية إلى أقسام كما هو موضح في الشكل. أثناء الدحرجة، قم أولاً بمحاذاة اللفافة العلوية مع الخط 5-5′ للدحرجة حتى يصل الطرف الكبير إلى النقطة 4؛ ثم قم بمحاذاة اللفافة العلوية مع الخط 4-4′ للدحرجة حتى يصل الطرف الكبير إلى النقطة 3. وأخيرًا، أكمل دحرجة كل منطقة باتباع الخطوات المذكورة أعلاه.

والغرض من تقسيم المناطق هو تقليل الفرق في طول المنحنى بين طرفي المناطق، مما يجعل الأجزاء المخروطية أسطوانية الشكل تقريبًا أثناء الدرفلة. ثم، تعويض فرق السرعة بين الطرفين عن طريق تدوير الفراغ بين الأجزاء المختلفة لضمان دقة الأجزاء المدرفلة.

وقد أظهرت الممارسة العملية أنه كلما كانت المناطق أصغر، كلما زاد عدد مرات تدوير الفراغ أثناء الدرفلة، كانت الجودة أفضل. ومع ذلك، فإن التقسيم المفرط للمناطق غير ضروري؛ وينبغي تحديد عدد المناطق بناءً على حجم الأجزاء واستدقاقها، كما ينبغي تحديد عدد المناطق بناءً على حجم الأجزاء واستدقاقها.

يوضِّح الشكل 25 إطارًا مخروطيًّا مائلًا ومخططه غير المطوي. تكون طريقة دحرجة الإطار المخروطي المائل كما يلي:

- قسِّم المادة غير المطوية إلى أربع مناطق. الطرفان المحددان بالخطوط 1-3 يمثل كل منهما نصف منطقة، والخطوط 3-7 و7-7 و7-3 يمثل كل منها منطقة كاملة;

- اتبع طريقة الدحرجة على شكل مناطق، بدءاً من الطرفين ثم الوسط، مع الدحرجة عدة مرات، والانتقال بسلاسة بين المناطق، والتحقق من القالب في جميع الأوقات لتجنب الإفراط في الدحرجة;

- أثناء الدرفلة، استنادًا إلى موضع كل مصفوفة مولدة وظروف كل منطقة، ارفع أو اخفض البكرة العلوية في أي وقت، وحرك الفراغ إلى الأمام أو الخلف، أو حركه إلى الطرف الصغير أو الطرف الكبير، لضمان تزامن خط ضغط الدرفلة دائمًا مع المصفوفة المولدة للمادة غير المطوية على شكل قطاع. عندئذٍ فقط يمكن دحرجة إطار مخروطي مائل يتوافق تمامًا مع شكل التصميم.

أثناء درفلة البراويز المخروطية، وأحيانًا في بداية الدرفلة، يكون الطرف الصغير مسدودًا، ولا يشكل الفراغ انحناءً بعد، مما يجعل من الصعب تحريكه. الحل هو استخدام عتلة لتحريك الطرف الكبير، كما هو موضح في الشكل 26 أ.

عندما تكون اللفافة قريبة من التشكيل، في بعض الأحيان لا يدور الإطار. إلى جانب رفع اللفافة العلوية قليلاً، يمكن أيضًا استخدام عتلة لتحريك الطرف الكبير من الإطار من الخارج، كما هو موضح في الشكل 26 ب.

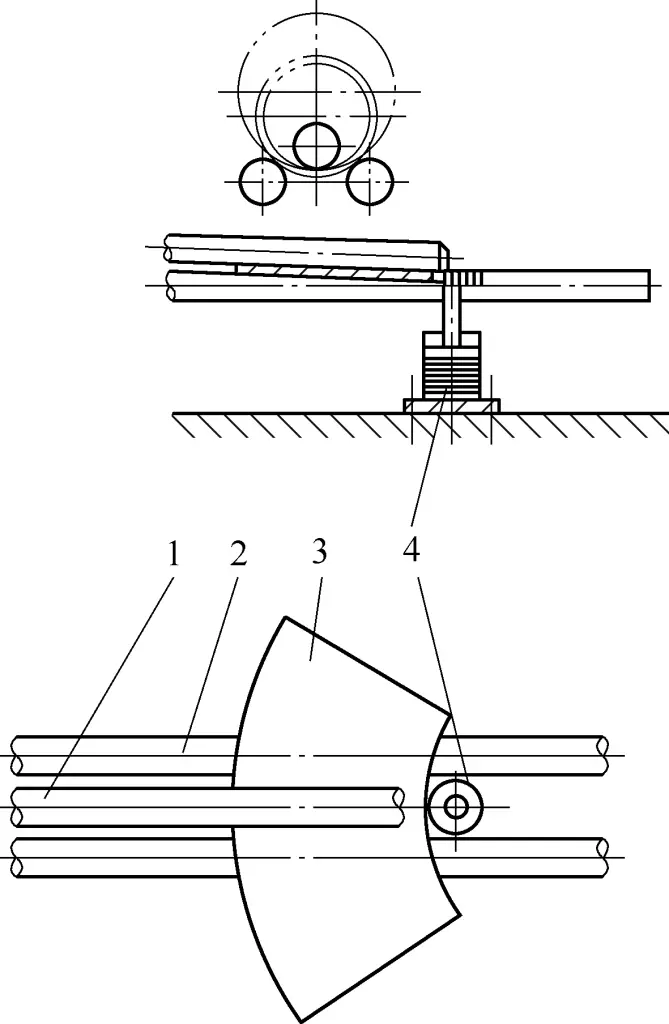

(3) طريقة التغذية بالتناوب

طريقة التغذية الدوارة هي طريقة دقيقة نسبيًا لمعالجة الأطر المخروطية المخروطية، وتستخدم بشكل أساسي لمعالجة الأطر المخروطية اليمنى. كما يمكن أيضًا استخدام الأهداب المخروطية المائلة بشكل انتقائي في أجزاء معينة حسب الحالة الفعلية. الشكل 27 عبارة عن رسم تخطيطي لاستخدام طريقة التغذية الدوارة لدحرجة البراويز المخروطية. مبدأ العمل هو إضافة عجلات توجيه عند الأطراف الكبيرة والصغيرة للفراغ لجعل الصفيحة تدور وتتغذى للداخل، مما يضمن أن خط الدرفلة يتطابق بشكل أساسي مع المصفوفة العامة للإطار المخروطي.

1-آلة الحفر 1-آلة الحفر

2-قطعة العمل

3-عجلة التوجيه 3

4-عجلة التوجيه 4 - نهاية العجلة

5-مركز الرول العلوي

6-مركز البكرات 6 جوانب

(4) طريقة تباطؤ الطرف الصغير

كما أن طريقة التباطؤ الطرفي الصغير هي أيضًا طريقة دقيقة نسبيًا لمعالجة الأطر المخروطية المخروطية، وتستخدم بشكل أساسي لمعالجة الأطر المخروطية اليمنى. كما يمكن أيضًا استخدام الأهداب المخروطية المائلة بشكل انتقائي في أجزاء معينة حسب الحالة الفعلية. الشكل 28 عبارة عن رسم تخطيطي لاستخدام طريقة التباطؤ الطرفي الصغير لدحرجة إطار مخروطي. يتمثل مبدأ العمل في إضافة جهاز تباطؤ احتكاك في الطرف الصغير من الفراغ، مما يزيد من المقاومة وبالتالي إبطاء الطرف الصغير من الفراغ.

1-الرول العلوي

2 - لفة جانبية 2

3-بلانك

4-جهاز التباطؤ 4 - جهاز التباطؤ

2. طرق تصحيح العيوب في عمليات الفرستوم المخروطية

يمكن تصحيح المشاكل التي تحدث أثناء دحرجة البراويز المخروطية باستخدام الطرق التالية.

(1) التعامل مع عيوب لحام التماس اللحام

بعد تشكيل الإطار المخروطي المائل، تكون الخطوة التالية هي لحام تحديد موضع اللحام الطولي. بشكل عام، بالنسبة لمكونات الألواح السميكة ذات المواصفات الكبيرة الحجم، يتم إجراء لحام التموضع مباشرة على ماكينة درفلة الألواح؛ أما بالنسبة لمكونات الألواح الرقيقة صغيرة الحجم، فيمكن أحيانًا إزالة المكونات من ماكينة درفلة الألواح ووضعها على منصة، ثم العودة إلى ماكينة درفلة الألواح لتقريبها أو تقريبها مباشرة على المنصة.

عند إجراء لحام وضع التماس الطولي على ماكينة درفلة الألواح، تُستخدم طرق معالجة مختلفة لعيوب التماس الطولي المختلفة للدرزات المخروطية المائلة. وتتلخص الطرق الرئيسية على النحو التالي:

1) طريقة التعامل مع فجوات التماس الكبيرة كاملة الطول.

تشير فجوة التماس الكبيرة بطول كامل إلى عدم كفاية الانحناء. إذا كانت الفجوة كبيرة، قم بخفض عمود البكرة العلوي قليلاً وقم بتدويره مرة واحدة لتقليل الانحناء، وبالتالي تضييق الفجوة، كما هو موضح في الشكل 29أ؛ إذا كانت الفجوة كبيرة قليلاً، أدر الوصلة إلى وضع مناسب واضغط قليلاً على عمود البكرة العلوي لتضييق الفجوة، كما هو موضح في الشكل 29ب.

2) طريقة التعامل مع فجوات التماس الكبيرة على طرف واحد.

يحدث هذا العيب بسبب عدم استواء عمود البكرة العلوي، مما يؤدي إلى ضغط كبير على الطرف المنخفض وضغط صغير على الطرف العالي. الطرق الرئيسية لمعالجة هذا العيب هي:

① طريقة الحشو. أثناء التشغيل، قم أولاً بإصلاح لحام التموضع على الطرف الأيسر حيث تكون الفجوة مناسبة، ثم استخدم طريقة الحشو على الطرف الأيمن لتقليل الفجوة. إذا كانت الفجوة صغيرة، أضف الحشو على جانب واحد؛ وإذا كانت الفجوة كبيرة، أضف الحشو على كلا الجانبين.

طريقة إضافة الحشو على كلا الجانبين هي: قم أولاً بلف شريط على الجانب الأيمن، مع التأكد من لفه أكثر قليلاً. والغرض من ذلك هو منع الشريط من فقدان رأسه عند إعادة شد بطانة الجانب الأيسر. بعد الحشو على كلا الجانبين، اضغط لأسفل أو ارفع عمود البكرة العلوي بشكل مناسب بناءً على حجم الفجوة، كما هو موضح في الشكل 30.

② طريقة الصلب المستدير المزدوج على شكل حرف F. أثناء التشغيل، قم بتثبيت الفولاذ المستدير على شكل حرف F على طرفي اللوحين المشتركين واضغط لأسفل بقوة لتضييق الفجوة، كما هو موضح في الشكل 31.

③ طريقة الضغط الزائد. أثناء التشغيل، ثبت أحد الطرفين بإحكام باستخدام لحام تحديد الموضع. إذا كانت الفجوة في الطرف الآخر ليست كبيرة، استخدم عمود البكرة العلوي لتطبيق الضغط الزائد؛ وإذا كانت الفجوة كبيرة، فقم بتطبيق الضغط الزائد باستخدام عمود البكرة العلوي أثناء الدوران يمينًا ويسارًا لمنع الضغط الزائد من التركيز في منطقة واحدة، مما يتسبب في تشوه غير سلس. هذه الطريقة فعالة وموفرة للعمالة أكثر من الطريقتين السابقتين.

3) طريقة التعامل مع اللحامات المتداخلة كاملة الطول.

تشير الدرزات المتداخلة كاملة الطول إلى انحناء مفرط. تتمثل طريقة المعالجة في رفع عمود البكرة العلوي وتدوير الأسطوانة كما هو موضح بالأسهم في الشكلين 32 أ أو 32 ب بناءً على موضع المفصل. سيؤدي ذلك، بالإضافة إلى وزن الأسطوانة نفسه، إلى زيادة نصف قطر الانحناء وتقليل التداخل. أو بدلاً من ذلك، قم بتدوير الأسطوانة إلى الأعلى كما هو موضح في الشكل 32ج، وارفع عمود البكرة العلوي، واستخدم وزن الأسطوانة لتقليل التداخل.

4) طريقة التعامل مع فجوات التماس الصغيرة كاملة الطول.

تشير فجوات الدرزات الصغيرة كاملة الطول أيضاً إلى انحناء مفرط. طريقة المعالجة الرئيسية هي نفس طريقة معالجة الدرزات المتداخلة كاملة الطول.

5) طريقة التعامل مع وجود فجوة مناسبة في أحد طرفيها وتداخل الطرف الآخر أو وجود فجوة صغيرة.

تتمثل طريقة علاج هذا العيب في لحام الطرف المناسب أولاً، ثم رفع عمود البكرة العلوي قليلاً على الطرف الآخر. مع رفع عمود البكرة العلوي، يضيق مقدار التداخل تدريجيًا. بمجرد أن تصبح الفجوة مناسبة، قم بإصلاحها باللحام الموضعي.

6) طريقة التعامل مع الحواف غير المتناسقة.

يرجع اختلال المحاذاة إلى عدم توازي المولدات مع عمود البكرة العلوي. يمكن تصحيح الاختلال البسيط يدويًا، بينما يتطلب الاختلال الأكبر الحشو. قم بتبطين فولاذ مسطح أسفل عمود البكرة السفلي على الزاوية الأطول؛ استخدم فولاذ مسطح رفيع للاختلال البسيط وفولاذ مسطح سميك للاختلال الأكبر. تأكد من أن الطرف غير حاد لتسهيل الدخول السلس ووضع الفولاذ المسطح على الحافة لزيادة قوة التصحيح، كما هو موضح في الشكل 33.

بالإضافة إلى ذلك، يمكن أن يؤدي تدوير الأسطوانة لتغيير موضع التماس على العمود ثلاثي الأسطوانات إلى تصحيح الاختلال.

7) طريقة التعامل مع عدم محاذاة الحواف.

يمكن أن يحدث اختلال الحافة في كل من الطرف والوسط. طريقة المعالجة هي نفسها. أثناء التشغيل، استخدم الفولاذ المستدير على شكل حرف F لرفع أحد الطرفين، مما يؤدي عمدًا إلى خلق اختلال أكبر في المحاذاة وتصحيح نقطة واحدة في كل مرة، مع التثبيت باستخدام لحام تحديد الموضع أثناء المتابعة، كما هو موضح في الشكل 34. قم بتغيير اتجاه تطبيق القوة باستخدام الفولاذ المستدير على شكل حرف F حسب الحاجة بناءً على موضع المحاذاة الخاطئة.

(2) التصحيح الدائري بعد اللحام

بعد أن يتم لحام الإطار المخروطي المخروطي، تكون هناك حاجة عمومًا إلى تصحيح دائري. في الإنتاج، بصرف النظر عن استخدام مطرقة كبيرة للتصحيح اليدوي، يمكنك أيضًا استخدام الحشو على ماكينة درفلة الألواح. طريقة التصحيح هي نفسها المستخدمة في المكونات الأسطوانية.

IV. تقنيات الدرفلة للأجزاء الحلزونية

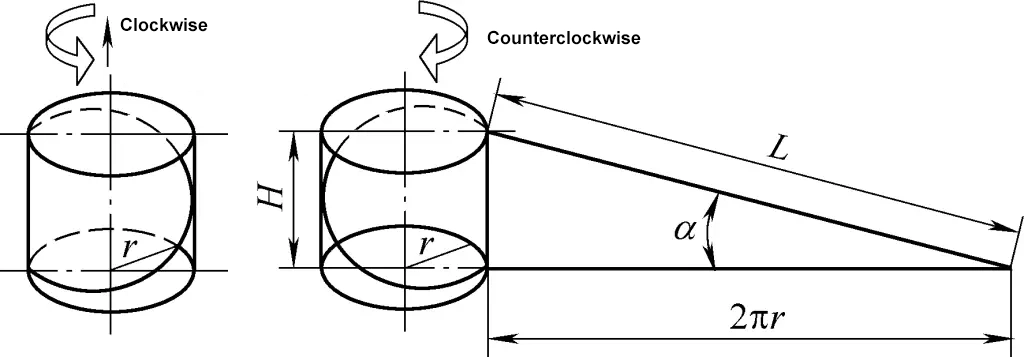

تعتبر الأجزاء الحلزونية (مثل مداس السلالم الحلزونية، وقضبان التوجيه الحلزونية، وما إلى ذلك) أحد مكونات الصفائح المعدنية الشائعة. ويمكن اعتبارها مكونة من جسم أسطواني قائم من خلال قطع شريط متساوي العرض على طول زاوية الارتفاع الحلزونية α على سطحه، كما هو موضح في الشكل 35.

ولذلك، يمكن ملاحظة أنه يمكن حساب الزاوية الحلزونية اللولبية الخيطية α على الصورة α=arctan(H/2πr)، حيث تظهر معاني الرموز في الصيغة في الشكل 35.

هناك نوعان من الأجزاء الحلزونية: الأجزاء الحلزونية اليسرى واليمنى. وطريقة التمييز بينهما هي: عندما يُنظر إلى الجزء الحلزوني من الموضع الأمامي، فإذا كان الجزء المرئي يرتفع من اليمين إلى اليسار فهو أعسر، وإذا كان الجزء المرئي يرتفع من اليسار إلى اليمين فهو أيمن.

1. عملية الدرفلة والثني للأجزاء الحلزونية

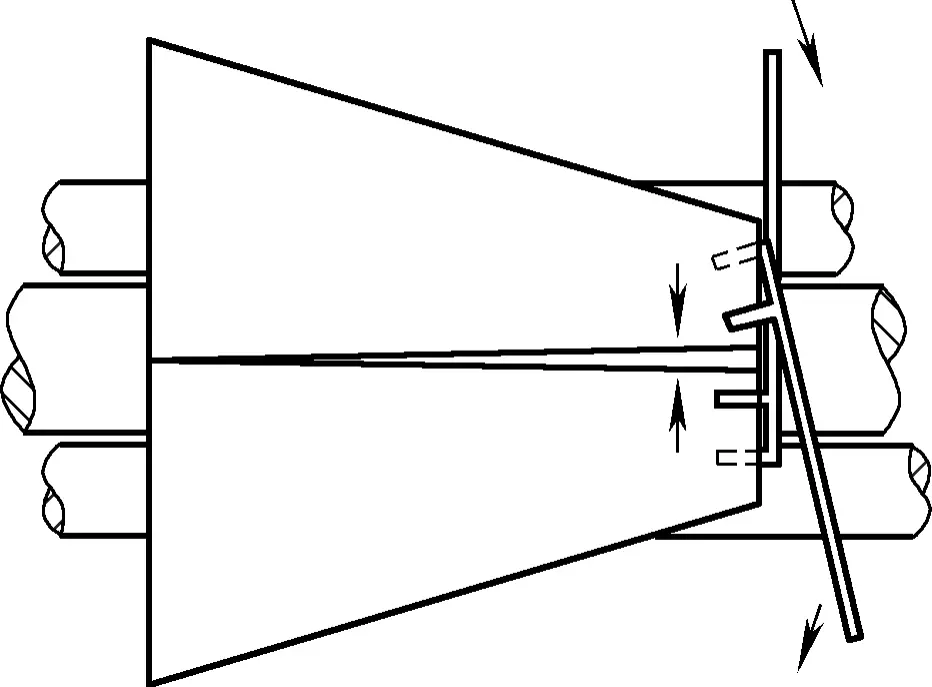

وفقًا لمبدأ تشكيل الأجزاء الحلزونية، من المعروف أن الأجزاء الحلزونية هي في الواقع جزء من أسطوانة، لذا فإن طريقة الدرفلة هي نفسها طريقة دحرجة الأسطوانة. يوضح الشكل 36 الرسم التخطيطي لعملية الدرفلة والثني لجزء حلزوني شائع - لوحة جانبية لولبية لولبية.

أ) أعسر

ب) اليد اليمنى

1-لوحة الدرج الجانبية الحلزونية

2-قالب قياس زاوية الميل

إن طريقة عملية الدرفلة والثني للوحة الجانبية للدرج الحلزوني هي نفس طريقة درفلة الأسطوانة، ولكن قبل التشكيل، يجب أن تكون الزاوية α بين البليت ومحور اللف العلوي لآلة درفلة اللوحة هي الزاوية الحلزونية للدرج الحلزوني. يمكن قياس زاوية الموضع أثناء الدرفلة باستخدام قالب، بزاوية القالب β=180°-α، كما هو موضح في الشكل 36.

أثناء الدرفلة، اعتمادا على طول اللوح الجانبي للدرج الحلزوني والظروف المحددة لماكينة درفلة الألواح، يمكن أن يتم ذلك قطعة قطعة أو عدة قطع في وقت واحد.

2. احتياطات لعمليات الدرفلة والثني

عند إجراء عمليات الدرفلة والثني على الأجزاء الحلزونية، يجب ملاحظة النقاط التالية:

1) بالنسبة للأجزاء الحلزونية ذات الاتجاهات المختلفة، أثناء عمليات الدرفلة والثني، يمكن وضع البليت في ماكينة درفلة الألواح من أي من الجانبين، ولكن لا ينبغي تغيير زاوية وضعه بشكل تعسفي. راجع الشكل 36 للحصول على التفاصيل.

2) عندما تكون مادة الصفيحة للجزء الحلزوني المدلفن رقيقة وضيقة نسبيًا، نظرًا لانخفاض احتكاكها بمحور اللف السفلي، إذا كان من الصعب تحريك البليت يمكن استخدام طرق المعالجة التالية: الطريقة الأولى، زيادة مساحة التلامس، وضع لوحين أو أكثر في وقت واحد؛ الطريقة الثانية، زيادة الصلابة، تداخل لوحين أو أكثر؛ الطريقة الثالثة، زيادة الاحتكاك بين اللوحة ومحور اللف السفلي، باستخدام قضيب نقب أو رش الرمل على محور اللف السفلي يمكن أن يزيد الاحتكاك.

V. تقنيات الدرفلة والثني للمقاطع الجانبية

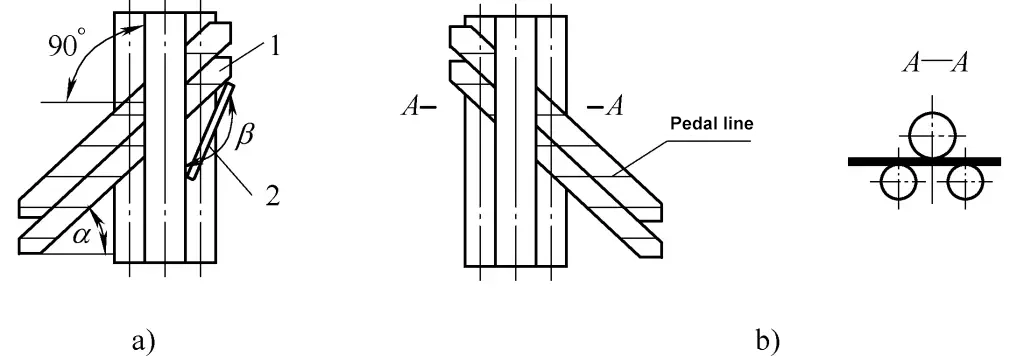

في مكونات الصفائح المعدنية، تشمل المقاطع الجانبية شائعة الاستخدام بشكل أساسي الفولاذ ذو الزوايا والقنوات الفولاذية ومواد الأنابيب. لتشكيل التشكيل الجانبي، يمكن ثنيها على ثني الملف الشخصي آلة أو يدويًا. بالإضافة إلى ذلك, ماكينات درفلة الألواح (ثلاث لفات) تستخدم على نطاق واسع في الإنتاج للدرفلة ومعالجة الثني.

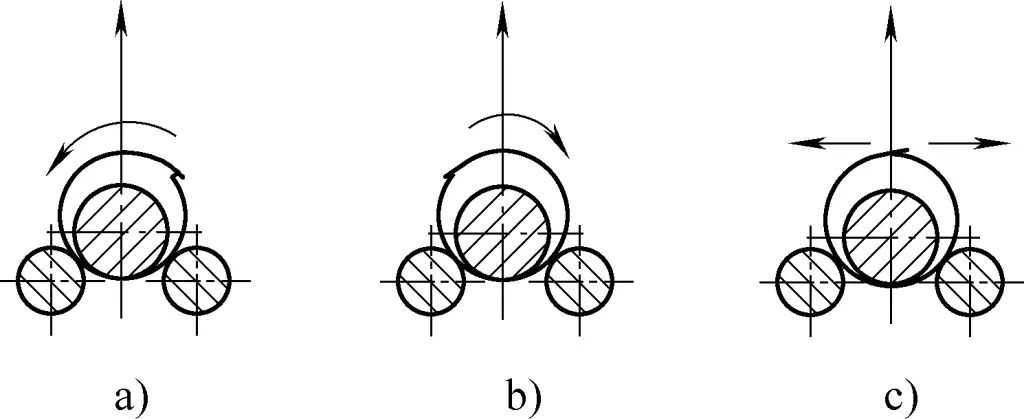

1. طرق الدرفلة والثني للصلب الزاوي

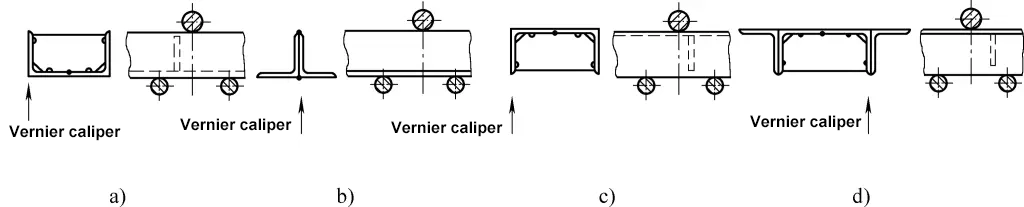

طرق التشكيل الرئيسية لدرفلة وثني الصلب ذي الزوايا هي الدرفلة الداخلية والثني الخارجي (انظر الشكل 37)، وطرق الدرفلة والثني الشائعة للصلب ذي الزوايا هي الدرفلة المباشرة والدرفلة بالقالب.

(1) الدرفلة المباشرة

نظرًا للهيكل غير المتماثل للزاوية الفولاذية نفسها، أثناء الانحناء، لا يكون خط مركزها والقوة الناتجة عن الإجهاد الموجب الموزع على المقطع العرضي في نفس المستوى. ولذلك، بالإضافة إلى عزم الانحناء، قد يتعرض فولاذ الزاوية أيضًا لعزم دوران، مما يتسبب في تشوه المقطع العرضي لزاوية الفولاذ، مثل زيادة الزاوية المضمنة أثناء الانحناء الخارجي والتواء المقطع العرضي؛ وتقليل الزاوية المضمنة أثناء الانحناء الداخلي.

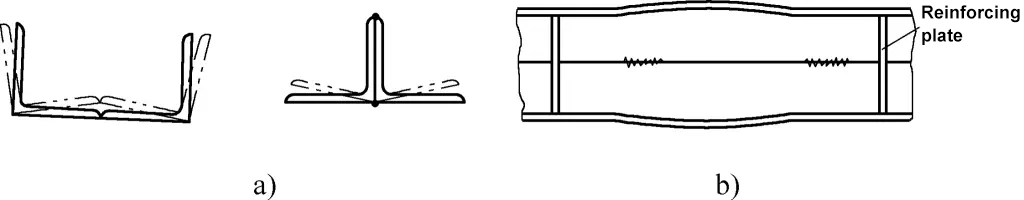

لمنع التشوه أثناء دحرجة وثني الفولاذ ذي الزوايا، عادةً ما يتم اتخاذ التدابير اللازمة مثل تجميع ولحام ألواح التسليح للتقوية.

1) أنواع التجميع.

ويوضح الشكل 37 عدة أشكال للتجميع قبل دحرجة الانحناءات الداخلية والخارجية، حيث يوضح الشكلان 37 أ و37 ج هياكل على شكل حرف U، ويوضح الشكلان 37 ب و37 د هياكل على شكل حرف T.

2) استخدام ألواح التسليح.

في الهيكل الفولاذي ذو الزاوية المجمّعة، تُستخدم أيضًا العديد من ألواح التسليح، مثل الهياكل على شكل حرف U وشكل حرف T الموضحة في الأشكال 37 أ، 37 ج، 37 د، والتي تربط بين زاوية الفولاذ وألواح التسليح. والغرض منها هو زيادة مساحة التلامس وتعزيز الثبات، مما يجعلها أقل عرضة للتشقق أثناء التدحرج ومنع التشوه.

التباعد بين اللحام الموضعي يمكن تحديد ألواح التسليح بناءً على القطر. بالنسبة للقطر الكبير والقوة المنخفضة، يمكن أن تكون المسافات أكبر. بالنسبة للقطر الصغير والقوة العالية، يمكن أن يكون التباعد أصغر. بشكل عام، عند درفلة الفولاذ ذو الزاوية بقطر 4-5 أمتار وبجوانب متساوية 63 مم × 63 مم × 6 مم، فإن التباعد بين 350-450 مم مناسب.

يجب أن يكون ارتفاع صفيحة التسليح أقل من الحافة العلوية بمقدار 5 مم لاستيعاب ضغط وخفض الحافة أثناء الدرفلة. يوضح الشكل 38 أ التشوه عند عدم استخدام ألواح التسليح، ويوضح الشكل 38 ب التشوه عند استخدام عدد قليل جدًا من ألواح التسليح.

3) مسافات وحجم اللحامات الموصلة.

كما يتم تحديد التباعد بين اللحامات المتصلة أيضًا بناءً على قطر الدرفلة والثني ومواصفات فولاذ الزاوية. بالنسبة لنفس مواصفات فولاذ الزاوية، إذا كان قطر الدرفلة والانحناء كبيرًا، نظرًا لقوة التشكيل الأصغر، يمكن أن تكون المسافات بين اللحامات أطول؛ وإذا كان قطر الدرفلة والانحناء صغيرًا، فيجب أن تكون المسافات بين اللحامات أقصر. بشكل عام، إذا كان قطر الدرفلة والانحناء 4-5 م، فإن التباعد بين اللحامات يكون 500 مم، وطول اللحام 40-50 مم.

4) طرق التدوير.

تشبه طريقة دحرجة الفولاذ ذو الزوايا المجمعة طريقة دحرجة الأسطوانة. عندما تكون هناك حاجة إلى رافعة للمساعدة، يجب أن تكون قوة الرفع متساوية، دون تمايل يمينًا ويسارًا، أو التحرك لأعلى ولأسفل لتجنب تشقق اللحامات. أثناء عملية الدرفلة، يجب استخدام القوالب للتحقق في أي وقت.

5) قياس القالب.

يجب أن يكون القالب على شكل بطاقة داخلية أو خارجية وفقًا لحجم قطر الدرفلة والانحناء. نظرًا لأن السطح الكبير يميل إلى الترهل بعد الدحرجة، فإن الزوايا المستقيمة للقالب هي فقط التي يمكن أن تعكس الانحناء الفعلي، كما هو مبين بالأسهم في الشكل 37.

(2) تدوير القالب (2)

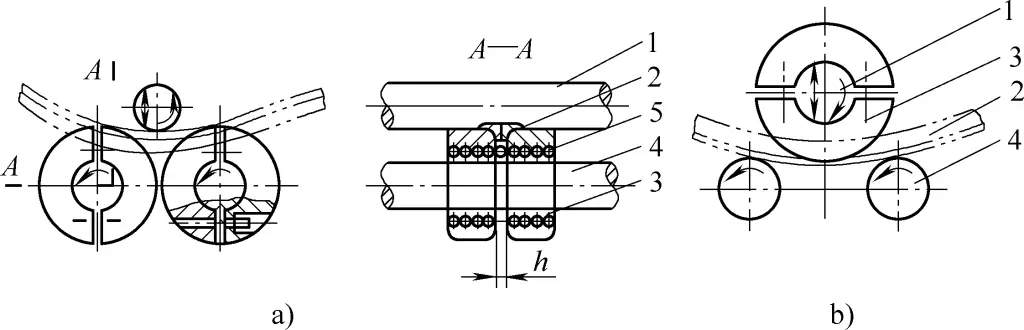

عند وجود متطلبات جودة تشكيل عالية لصلب الزاوية أو عدم وجود نقاط لحام، يمكن استخدام القوالب للدرفلة على ماكينة درفلة الألواح ثلاثية المحاور، كما هو موضح في الشكل 39. يوضح الشكل 39 أ قالب الدرفلة للثني الخارجي للصلب ذي الزاوية، ويوضح الشكل 39 ب قالب الدرفلة للثني الداخلي للصلب ذي الزاوية.

1-محور الدوران العلوي

2-زاوية 2 - فولاذ بزاوية

3-القالب

4-محور الدوران السفلي

5-المسمار 5

1) هيكل القالب.

إن الشكل الهيكلي لقوالب الثني الداخلية والخارجية للفولاذ ذو الزوايا هو نفسه في الأساس. فهي تتألف من نصفين يشكلان زوجًا، مع وجود زوجين يشكلان مجموعة، مثبتين على محور اللف العلوي أو السفلي. يمكن صنع القالب من عدة طبقات من ألواح فولاذية سميكة ملحومة في فراغ، ثم تتم معالجتها على مخرطة لتشكيل المحيطين الداخلي والخارجي، ويتم تقطيعها إلى جزأين، ويتم إعطاء فجوة معينة عند المفصل لتوفير قوة تثبيت أعلى عند محاذاة النصفين.

2) طرق التدوير.

بالنسبة للثني الخارجي لزاوية الفولاذ، يمكن تجميع زوج من القوالب على كل محور من محوري اللفافة السفليين، ثم يمكن ضبط الفجوة بين القوالب وفقًا لسُمك فولاذ الزاوية، مع التأكد من أن الفجوة أكبر من سُمك فولاذ الزاوية بمقدار 2 مم للسماح لزاوية الفولاذ بالمرور عبر القالب بسلاسة.

ضع الفولاذ ذو الزاوية المجمعة في الفجوة، وطريقة التشغيل اللاحقة هي نفس طريقة الدرفلة وثني مادة اللوح. بالنسبة للثني الداخلي للزاوية الفولاذية ذات الزاوية، هناك حاجة إلى مجموعة واحدة فقط من القوالب على محور اللفة العلوي، وطريقة الدرفلة هي نفسها المستخدمة في الثني الخارجي.

2. طرق الدرفلة والثني لقنوات الصلب

نظرًا لتماثل القسم الفولاذي للقناة الفولاذية في اتجاه واحد، فإن قابلية ثنيها للدلفنة أفضل من تلك الخاصة بالفولاذ ذي الزاوية، ومن الأسهل معالجتها على آلة درفلة الألواح. يمكن أن تشير عملية الثني بالدلفنة وطريقة التشغيل إلى تلك الخاصة بالفولاذ ذي الزاوية.

3. طريقة الثني بالدلفنة للأنابيب الدائرية

على غرار عملية الثني بالدلفنة للصلب ذي الزوايا، فإن طرق الثني الشائعة للأنابيب الدائرية تشمل أيضًا الدرفلة المباشرة ودرفلة القالب.

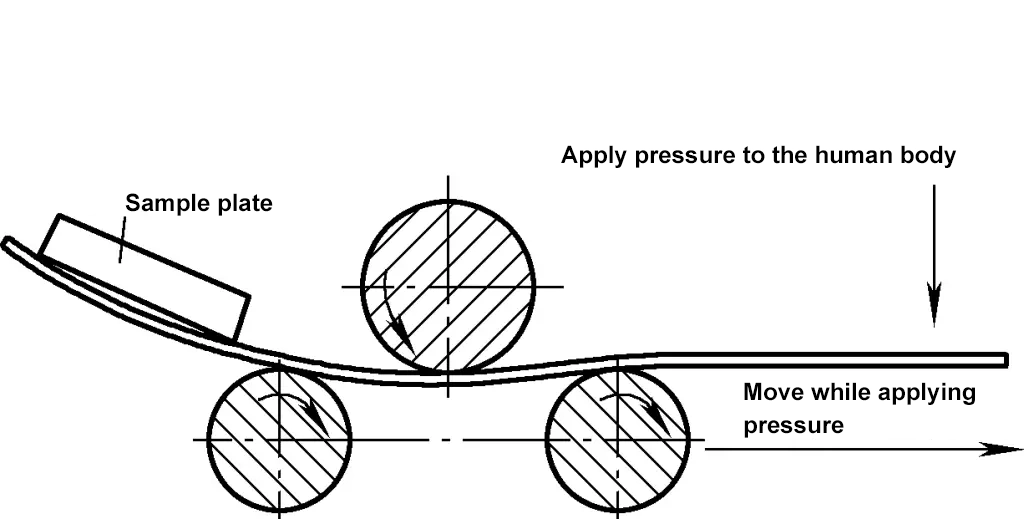

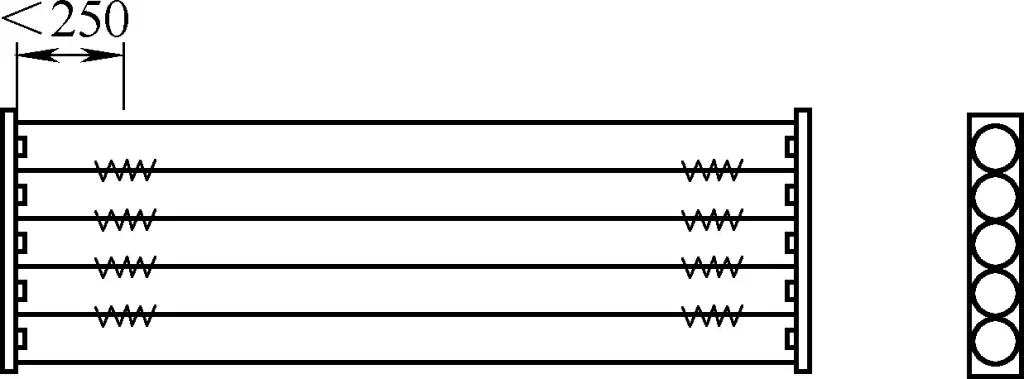

(1) التدحرج المباشر

لزيادة سطح التلامس وتقوية الثبات، يجب أن يتم لحام عدة أنابيب معًا في عملية ثني الأنابيب الدائرية معًا ككل. تظهر طريقة اللحام الموضعي في الشكل 40. استخدم الفولاذ المسطح للحام طرفي أنبوبين معًا. يجب أن يكون عرض الفولاذ المسطح هو نفس قطر الأنبوب. ولتقليل نقاط اللحام، تجنب وضع اللحام في المنتصف قدر الإمكان اعتمادًا على الضغط.

اللاحقة التشكيل بالدلفنة هي نفسها المستخدمة في مواد الألواح. لتقليل البيضاوية، يجب استخدام طريقة التمريرات المتعددة.

(2) درفلة القالب (2)

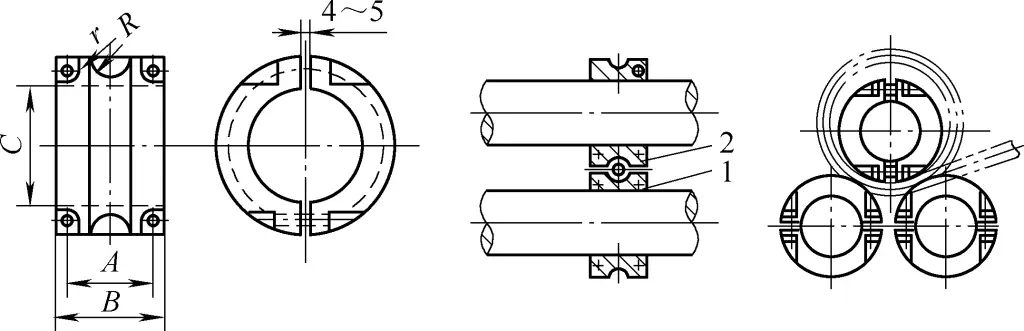

بالنسبة للأنابيب المستديرة أو الحلقات الفولاذية المستديرة ذات المتطلبات البيضاوية العالية، يمكن استخدام درفلة القالب على ماكينة درفلة الألواح. يظهر هيكل القالب في الشكل 41. يعمل القالب عن طريق تثبيت دائرتين نصف دائريتين على ثلاثة أعمدة دحرجة.

1-قالب عمود الدوران السفلي

2-قالب عمود الدوران العلوي

يمكن لحام القالب من عدة طبقات من الألواح السميكة في شكل خشن وتشكيله على مخرطة لإنتاج دوائر داخلية وخارجية وأخدود نصف قوسي لاستيعاب الأنبوب الدائري في المنتصف. يتم بعد ذلك تقطيع القالب إلى جزأين، مع ترك بعض الفجوة عند المفصل لضمان قوة تثبيت كافية عند محاذاة النصفين (لا يعد الارتخاء الطفيف بعد الضغط أمرًا مهمًا).

عند ثني اللفائف، قم بتثبيت ثلاث مجموعات من القوالب على أعمدة اللفائف العلوية والسفلية باستخدام البراغي، مع التأكد من أن الأخاديد في مستوى واحد. ارفع عمود الدوران العلوي، وضع الأنبوب الدائري أو الفولاذ المستدير في أخاديد أعمدة الدوران السفلية، ثم اخفض عمود الدوران العلوي، واضبط ضغط عمود الدوران العلوي لف لف الأنابيب أو الحلقات الفولاذية التي تتوافق مع انحناء التصميم.

يعد ثني الأنابيب بالدلفنة مناسبًا بشكل عام لثني الأنابيب حيث R/Dخارجي ≥ 10 و ر/دخارجي ≥ 0.06 (حيث R هو نصف قطر الانحناء، Dخارجي هو القطر الخارجي، و t هو سُمك الجدار).