I. الأعمدة

يُستخدم العمود لتركيب وتثبيت الأجزاء الميكانيكية مثل التروس والعجلات الدوارة والبكرات لإخراج الحركة الدورانية أو الاهتزاز.

1. تصنيف الأعمدة

(1) التصنيف حسب نوع الحمولة

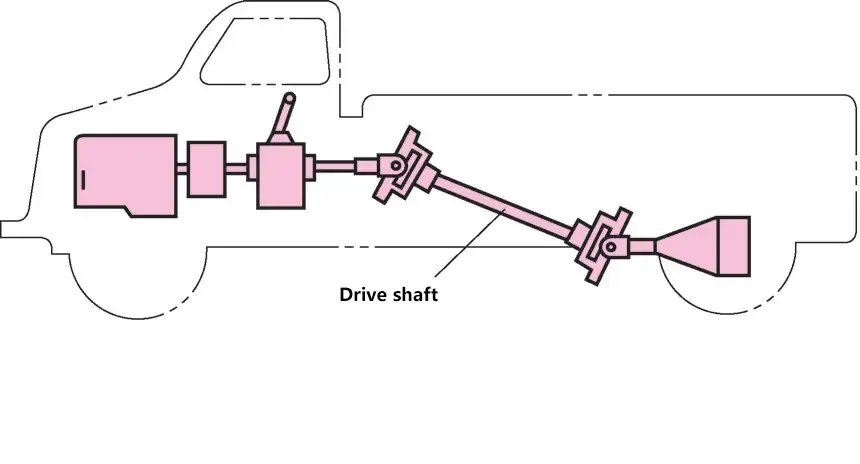

1) المحور. عمود يتحمل أحمال الانحناء فقط أثناء التشغيل ولا ينقل عزم الدوران. وتنقسم المحاور إلى محاور ثابتة (مثل الأعمدة التي تدعم البكرات والمحاور الأمامية للدراجات الهوائية) ومحاور دوارة (مثل محاور عربات السكك الحديدية) على أساس ما إذا كانت تدور أم لا.

2) عمود الإدارة. عمود ناقل لعزم الدوران أثناء التشغيل ولكنه لا يتحمل أو يتحمل القليل جداً حمل الانحناءمثل العمود بين علبة تروس السيارة والمحور الخلفي.

3) عمود الدوران. عمود الدوران الذي يتحمل أحمال الانحناء وينقل عزم الدوران أثناء التشغيل.

(2) التصنيف حسب شكل العمود

1) عمود مستقيم. تنقسم إلى أعمدة عادية وأعمدة متدرجة. الأعمدة المستقيمة لها نفس القطر الخارجي والشكل البسيط وسهلة المعالجة؛ أما الأعمدة المتدرجة فلها أقطار مختلفة في أقسام مختلفة وتستخدم على نطاق واسع في الآلات.

2) العمود المرفقي. يستخدم في آليات نقل الحركة لمختلف محركات الاحتراق الداخلي والمحركات البخارية وغيرها.

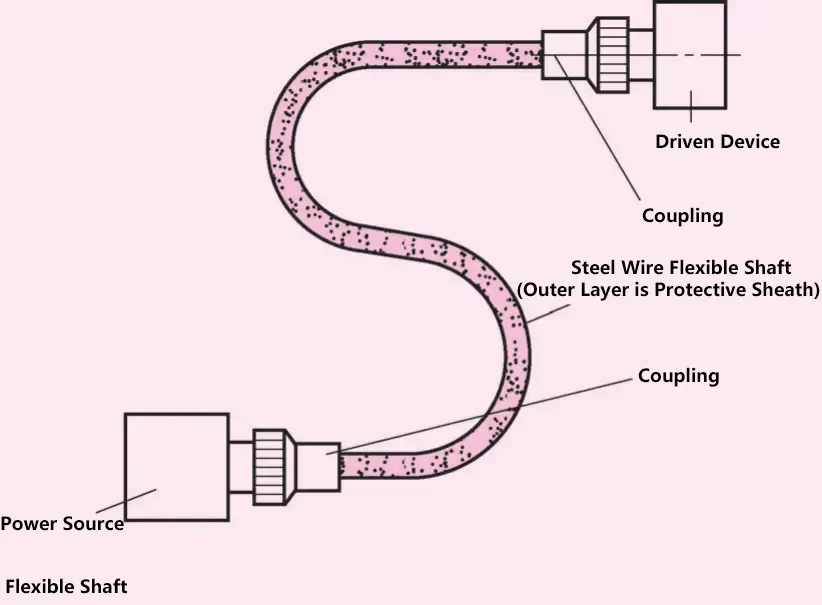

3) عمود مرن. يستخدم لربط عمودين ليسا على نفس المحور، أو ليسا في نفس الاتجاه، أو لهما حركة نسبية، لنقل الحركة الدورانية وعزم الدوران.

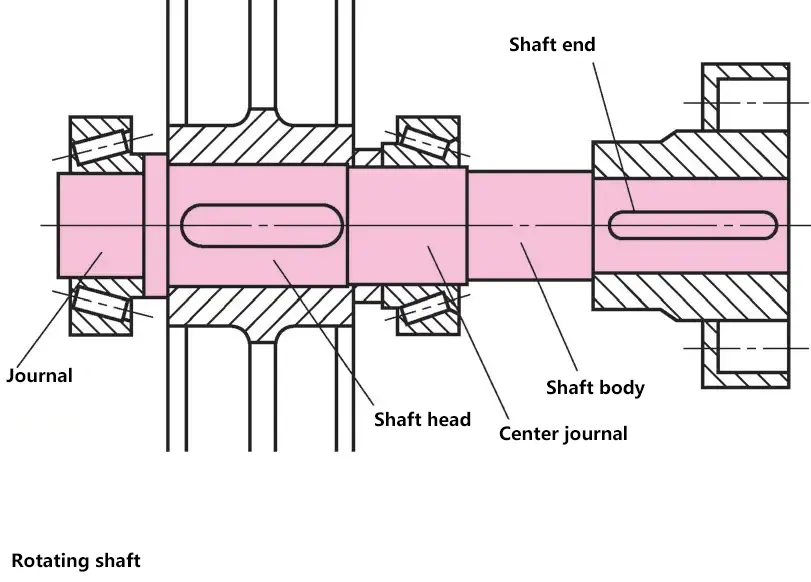

2. هيكل العمود

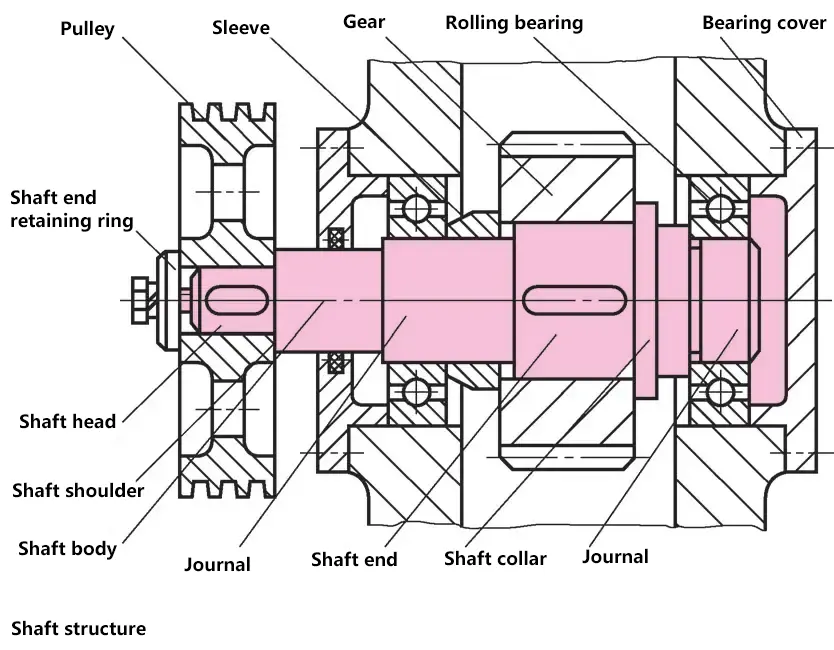

(1) المجلة

جزء العمود الذي يتناسب مع المحمل، يجب أن يتوافق قطره مع معيار القطر الداخلي للمحمل.

(2) طرف العمود

الجزء من العمود حيث يتم تركيب المحور، يجب أن يتطابق قطره مع القطر الداخلي للمحور للجزء المزاوج وأن يعتمد الأقطار القياسية.

(3) جسم العمود

الجزء الواصل بين المجلة وطرف العمود.

(4) كتف العمود، طوق العمود

ويسمى الجزء المتدرج المستخدم للتثبيت المحوري للأجزاء بكتف العمود، ويسمى الجزء على شكل حلقة طوق العمود.

ملاحظة:

- لسهولة التجميع، يجب أن يكون طرفا عمود الدوران وطرف العمود مشطوفين.

- يجب أن يتوافق قطر الأجزاء الملولبة أو المسننة على العمود مع معايير اللولب أو المسننة.

- يتم تحديد طول كل جزء من العمود من خلال عرض أجزاء التزاوج، والهيكل الكلي، وعملية التجميع/التفكيك.

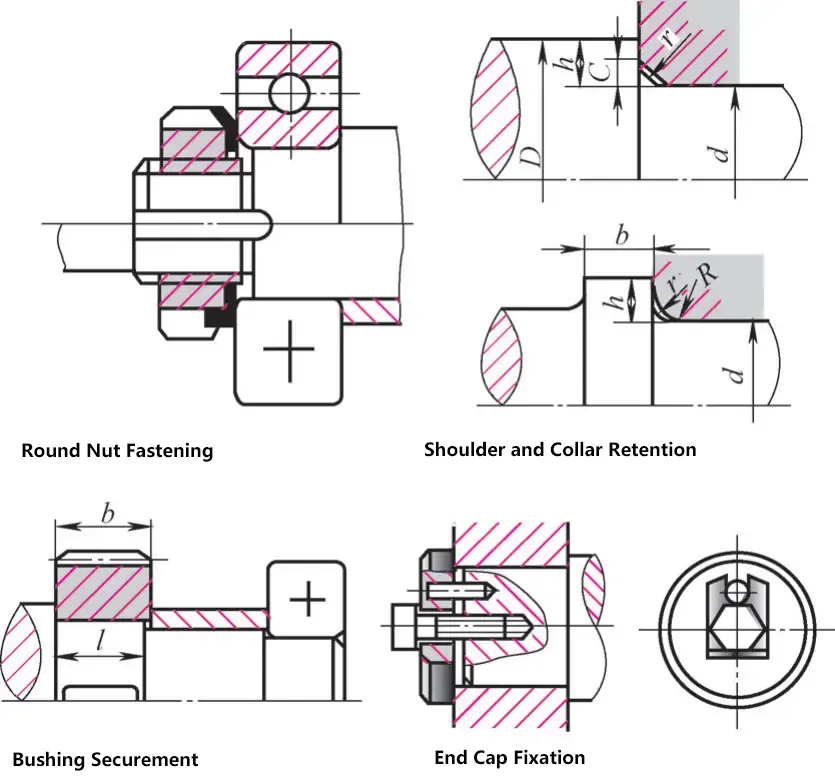

3. تثبيت الأجزاء على الأعمدة

تتضمن الطرق الشائعة لتحديد موضع الأجزاء وتثبيتها على الأعمدة الصواميل الدائرية، وأكتاف العمود والأطواق، والأكمام، وحلقات تثبيت طرف العمود، وحلقات التثبيت على العمود، وحلقات التثبيت، وألواح طرف العمود، والبراغي الغاطسة، والمفتاح المخروطي الاتصالاتووصلات المسامير والتداخلات المتداخلة

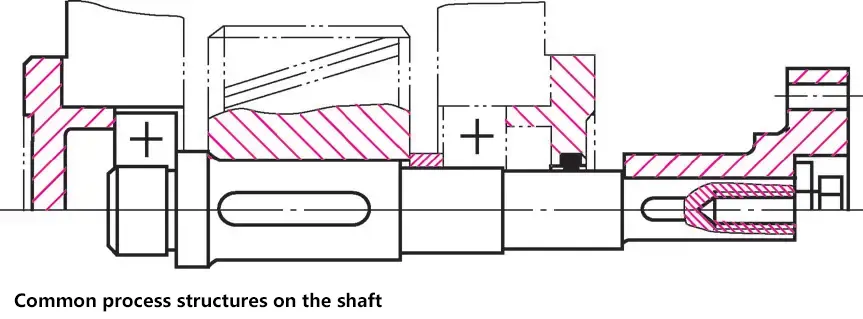

4. هياكل العمليات المشتركة على الأعمدة

تشير قابلية معالجة هيكل العمود إلى الشكل الهيكلي للعمود الذي يجب أن يكون سهل المعالجة، وسهل تجميع وصيانة الأجزاء الموجودة على العمود، وقادر على تحسين الإنتاجية وتقليل التكاليف. بشكل عام، كلما كان هيكل العمود أبسط، كانت قابليته للمعالجة أفضل. في إطار فرضية تلبية متطلبات الاستخدام، يجب تبسيط الشكل الهيكلي للعمود قدر الإمكان.

1) يجب أن يكون هيكل وشكل العمود مناسبًا للمعالجة والتجميع والصيانة.

2) يجب أن يكون قطر الأعمدة المتدرجة أكبر في المنتصف وأصغر في كلا الطرفين لتسهيل تجميع وتفكيك الأجزاء على العمود.

3) يجب أن تحتوي مناطق الانتقال بين طرف العمود والجلدة والكتف (أو الطوق) على شطب أو أنصاف أقطار شطبة لتسهيل تجميع الأجزاء على العمود، وتجنب خدش أسطح التزاوج، وتقليل تركيز الإجهاد. يجب أن تكون الشطب (أو أنصاف أقطار الشرائح) متسقة قدر الإمكان لتسهيل المعالجة.

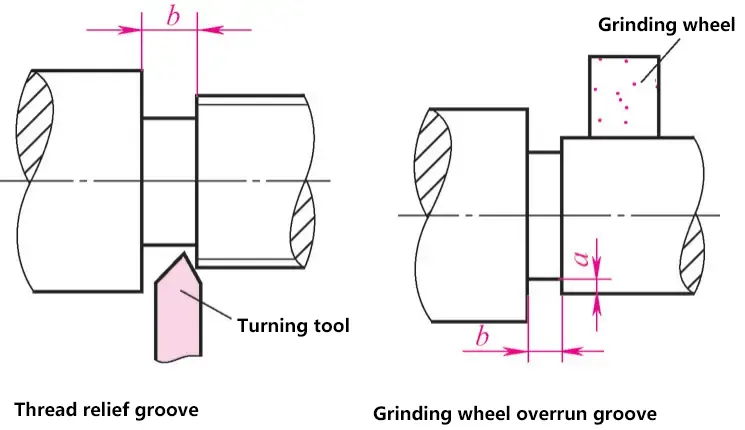

4) عندما يجب قطع الخيوط أو يجب إجراء عملية طحن على العمود، يجب أن تكون هناك أخاديد لتخفيف اللولب وأخاديد تجاوز عجلة الطحن.

5) عندما يكون هناك ممران أو أكثر على العمود، يجب أن يكون عرض الأخدود متناسقًا قدر الإمكان ومرتبًا على نفس الخط لتسهيل المعالجة.

II. الينابيع

الزنبرك عبارة عن أجزاء مصنوعة من مواد مرنة تتشوه تحت قوة خارجية وتعود إلى حالتها الأصلية عند إزالة القوة.

يمكن تصنيف الينابيع حسب الحمولة كنوابض الشد والضغط والالتواء والانحناء؛ وحسب الشكل كنوابض حلزونية وحلزونية وقرصية ومسطحة.

(1) نوابض الشد

قياس القوة وعزم الدوران، مثل الزنبرك في موازين الزنبرك ومقاييس الديناميتر.

(2) نوابض الضغط

تستخدم في معدات الجهاز التنفسي الطبية، والأجهزة الطبية المتنقلة، والأدوات اليدوية، ومعدات الرعاية المنزلية، وتقليل الاهتزازات، ونوابض صمامات المحرك، إلخ.

(3) نوابض لولبية (3)

التحكم في حركة الآليات أو موضع الأجزاء، مثل النوابض في القوابض والمكابح وآليات الكامات والصمامات والمحافظ ونوابض المكابح في السيارات والدراجات.

(4) ثني الينابيع

عازل وامتصاص الاهتزازات، مثل نظام تعليق السيارة والنوابض في مختلف ممتصات الصدمات.

(5) نوابض حلزونية

يشيع استخدامها في آليات الموازنة في الآلات، وتستخدم على نطاق واسع في صناعة السيارات، وأدوات الماكينات، والأجهزة الكهربائية، وغيرها من الإنتاج الصناعي.

(6) النوابض الحلقية

يطبق في الحالات التي تكون فيها المساحة محدودة ويتطلب الأمر وجود مخزن مؤقت قوي.

(7) نوابض الأقراص

نوابض تخزين مؤقتة قوية للآلات الثقيلة والطائرات وغيرها، وتستخدم على نطاق واسع في القوابض، وصمامات تخفيف الضغط، وحلقات الختم، وآليات التحكم الآلي.

(8) نوابض مسطحة

تخزين الطاقة كمصدر للطاقة، مثل النوابض الرئيسية المستخدمة في الساعات الميكانيكية والأدوات والألعاب.

III. ختم الأجزاء

تمر أعمدة مختلفة عبر الجدران الخارجية للماكينات أو علب التروس أو المحامل أو أجسام الصمامات. ولمنع دخول الغبار والأوساخ والماء والوسائط الضارة إلى جسم الماكينة ولمنع تسرب مواد التشحيم أو وسائط العمل من جسم الماكينة، من الضروري وجود أجهزة إحكام الغلق.

تؤدي الأعمدة الدوارة والمحاور والمحاور الدوارة حركة دورانية، بينما تؤدي المكابس حركة ترددية. يجب ألا يؤثر الختم على الحركات الدورانية والترددية أثناء عزل الفراغات عن بعضها البعض.

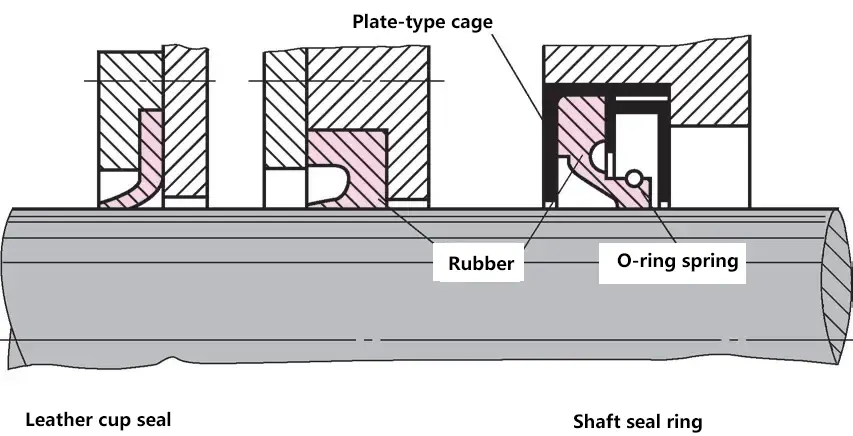

1. ختم التلامس

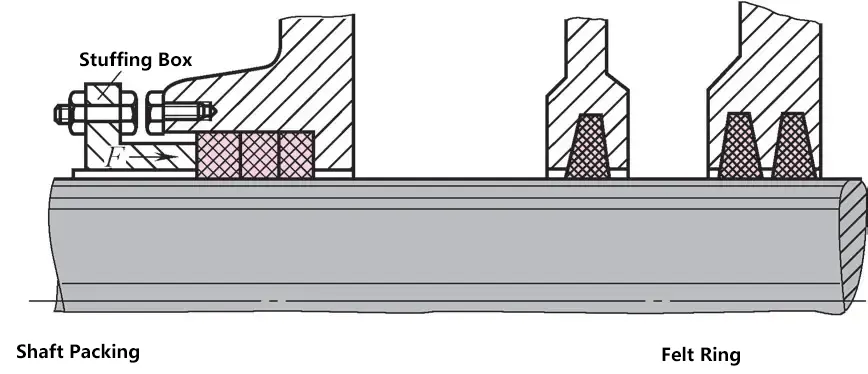

(1) مواد التعبئة والتغليف

تُستخدم بشكل أساسي لإغلاق المغازل وقضبان المكبس الترددية منخفضة السرعة، باستخدام الألياف والألياف المعدنية والناعمة بشكل عام المعادنأو غيرها من المواد المانعة للتسرب غير القابلة للتشكيل.

(2) حلقات من اللباد

تستخدم لإغلاق غرف زيت المحامل. وهي سهلة التصنيع وغير مكلفة.

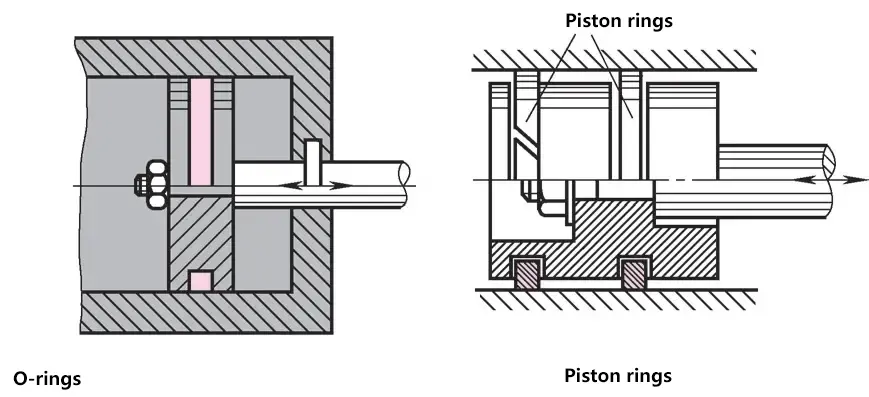

(3) موانع تسرب الحلقات الدائرية

تستخدم للمكابس وقضبان المكبس ذات ضغط العمل المنخفض.

(4) حلقات المكبس

مصنوعة من الحديد الزهر الرمادي أو المعادن غير الحديدية، ويمكنها أن تغلق المكابس عالية الضغط بفعالية وتتمتع بمقاومة جيدة للتآكل.

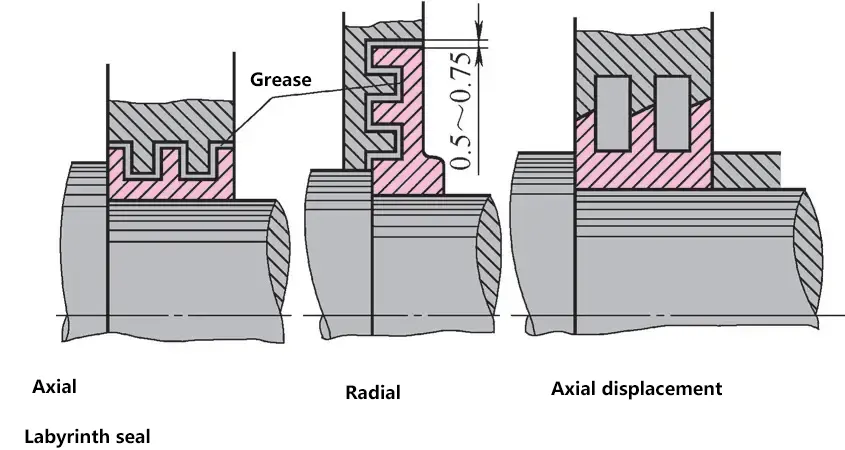

2. مانع التسرب غير الملامس

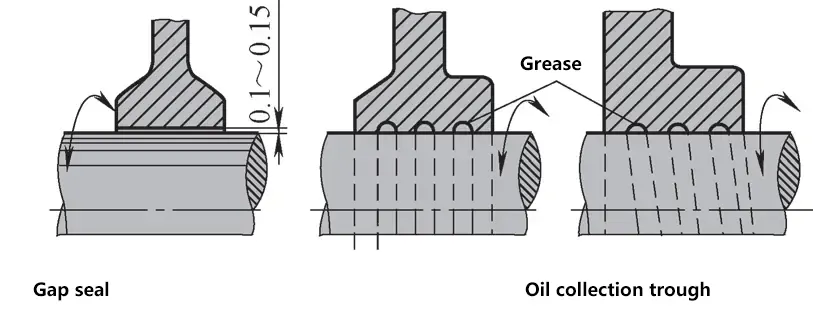

(1) ختم التخليص

تستخدم الخلوص الصغير بين الأجزاء المتحركة لتوفير عملية إحكام الإغلاق، والتي يمكن أن تمنع دخول الغبار والأوساخ إلى حد ما، ولكن لا يمكنها منع تدفق السوائل والغازات إلى الخارج.

(2) أخدود الزيت

يجب ملؤها بالشحم أثناء التجميع. عند دوران العمود بسرعة عالية، تتشكل دوامات في أخدود الزيت، مما يخلق مانع تسرب فعال.

(3) ختم المتاهة

مملوء بالشحم، وهو مانع تسرب ممتاز لمنع دخول الغبار وتسرب الزيت. الخلوص 0.5-0.75 مم.

(4) المتاهة

تُستخدم المتاهة المحورية للمحامل المنقسمة، بينما تستخدم المتاهة الشعاعية للمحامل المتكاملة.

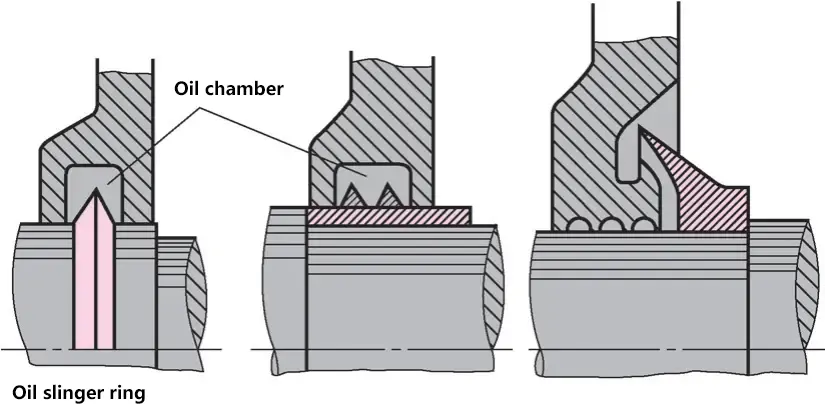

(5) حلقة تناثر الزيت (5)

يتناثر الزيت المتدفق على العمود عند أقصى محيطه (بأقصى سرعة محيطية). يعود الزيت المتناثر إلى الغلاف من خلال فتحات في الجزء السفلي من حجرة الزيت.

IV. المحامل

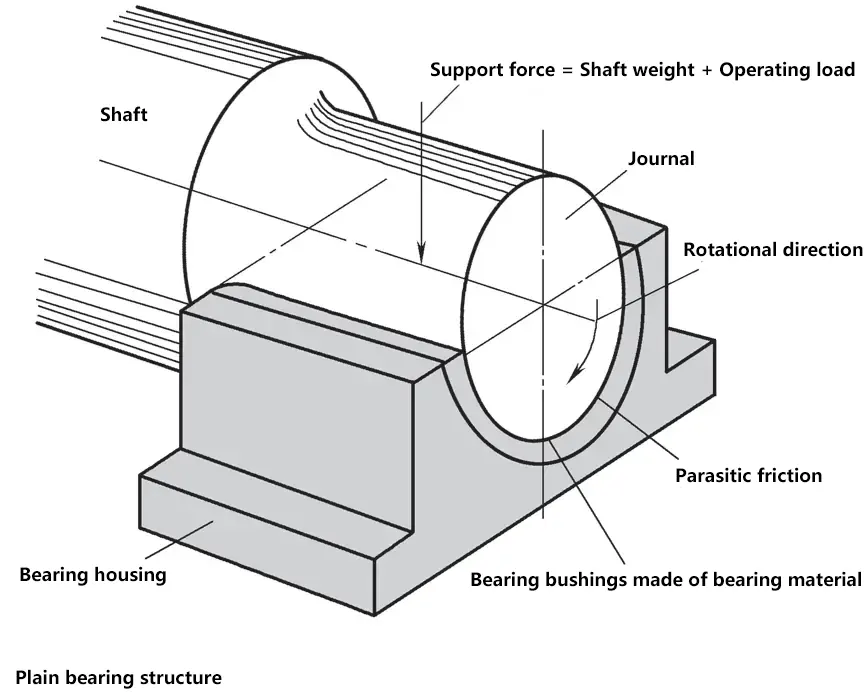

1. المحامل المنزلقة

تتمثل وظيفة المحامل في دعم العمود والأجزاء الموجودة على العمود، مما يسمح لها بالدوران والحفاظ على دقة دوران معينة، مما يقلل من الاحتكاك والتآكل بين الأجزاء الدوارة نسبيًا.

(1) الاحتكاك والتشحيم

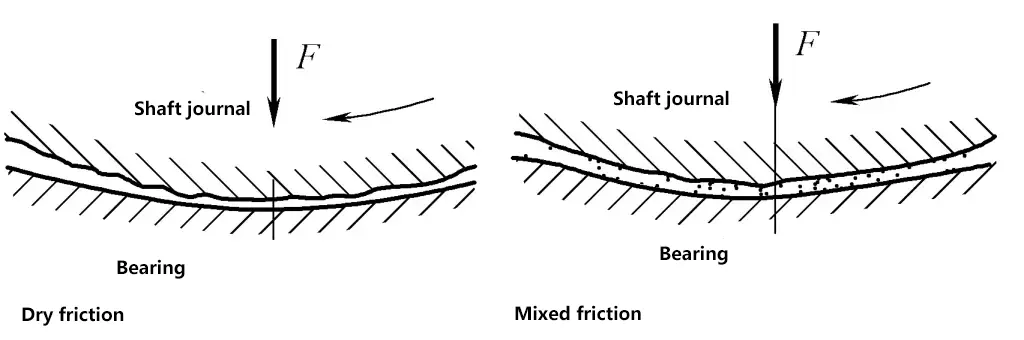

1) الاحتكاك الجاف

على الرغم من أن سطح الأنبوبة مطحون والسطح الداخلي للمحمل مشكّل آليًا بدقة، إلا أنه لا يزال هناك خشونة معينة. بدون مادة تشحيم، سيكون هناك احتكاك انزلاقي كبير بين هذه الأسطح، مما يؤدي إلى ارتفاع درجات الحرارة والتآكل. الاحتكاك الجاف غير مسموح به في الاستخدام العملي.

2) الاحتكاك المختلط

بعد إضافة مادة التشحيم إلى الأسطح المنزلقة، تظل النتوءات الموجودة على الأسطح المعدنية تلامس بعضها البعض، مما يسبب احتكاكًا بسيطًا وتآكلًا. وهذا غير مقبول بالنسبة للأعمدة التي تعمل لفترات طويلة.

يحدث الاحتكاك المختلط بشكل أساسي عندما تبدأ المجلّة في الدوران. المحامل التي تتناوب بشكل متكرر بين الحالة الثابتة والدوارة تتآكل بشكل أسرع من تلك التي في حالة التشغيل المستمر.

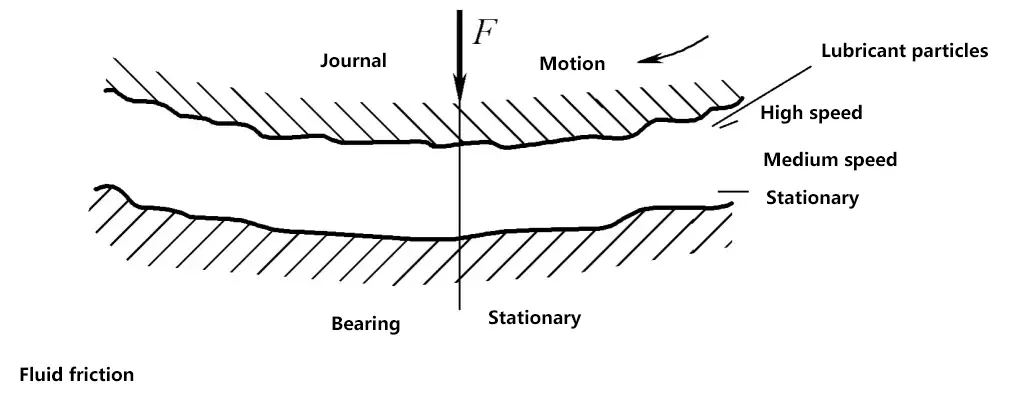

3) احتكاك السوائل

إذا كان هناك زيت تشحيم كافٍ بين سطحي الاحتكاك وتم استيفاء شروط معينة، يمكن أن تتكون طبقة زيت ضغط بسماكة عدة عشرات من الميكرونات بين سطحي الاحتكاك. ويمكن أن يفصل بين السطحين المعدنيين المتحركين. في هذه الحالة، لا يوجد سوى احتكاك بين السائلين.

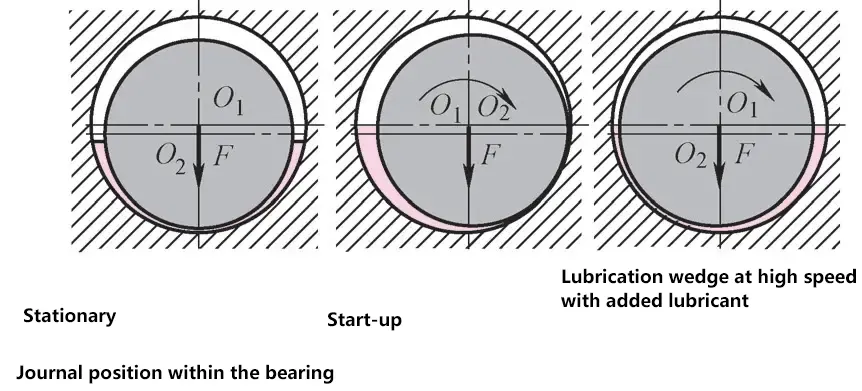

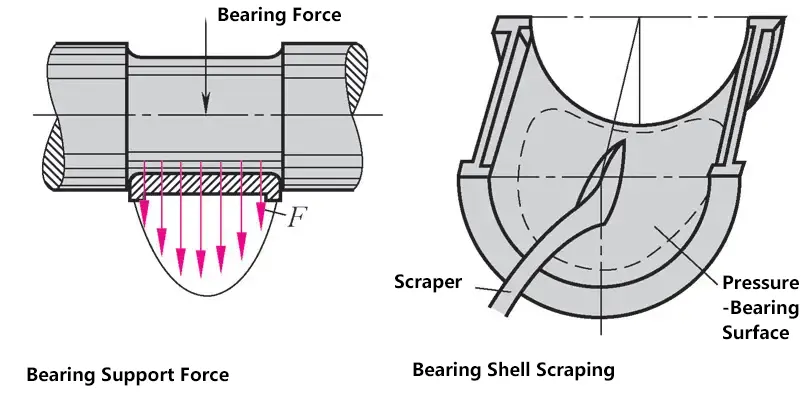

4) موضع المجلة في المحمل

يجب عدم مقاطعة طبقة الزيت الإسفينية الشكل التي تنتج عند سرعة الدوران القصوى.

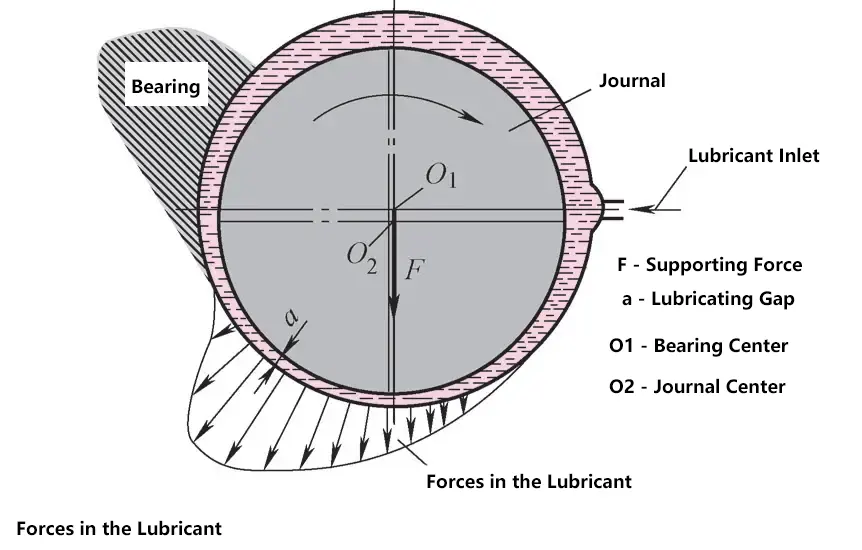

5) القوى في مادة التشحيم

واو-قوة الدعم

أ-فجوة التزييت

مركز O₁ الحامل

مركز الجريدة O₂ مركز المجلة

في الحالة التي لا يتلامس فيها سطح الأنبوبة وسطح المحمل، يجب أن ينقل زيت التشحيم قوة الدعم بالكامل من الأنبوبة إلى المحمل. تكون مادة التشحيم في حالة إجهاد

.

يجب أن يكون لزيوت التشحيم لزوجة معينة لضمان عدم انضغاطها من أطراف المحامل. مواد التشحيم عالية اللزوجة مناسبة للمحامل ذات القوة الداعمة العالية والسرعة المنخفضة ودرجة الحرارة العالية؛ ومواد التشحيم منخفضة اللزوجة مناسبة للمحامل ذات القوة الداعمة المنخفضة والسرعة العالية ودرجة الحرارة المنخفضة.

اللزوجة هي خاصية السائل التي تنتج احتكاكاً داخلياً بين جزيئاته عند التدفق.

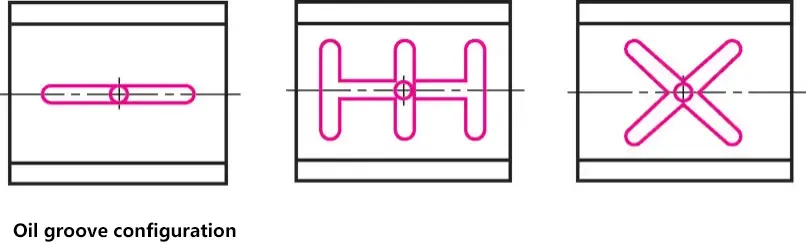

6) أخاديد الزيت على شجيرة المحمل

لإدخال زيت التشحيم في المحمل، غالبًا ما يتم عمل فتحات وأخاديد إمداد الزيت عليه ؛ يجب وضع فتحات وأخاديد إمداد الزيت في المنطقة غير الحاملة لجلبة المحمل، وإلا فإنها ستقلل من قدرة تحمل طبقة الزيت. يجب عدم فتح أخاديد الزيت المحورية على طول شجيرة المحمل بالكامل لمنع تسرب زيت التشحيم من نهايات أخدود الزيت.

(2) أنواع المحامل

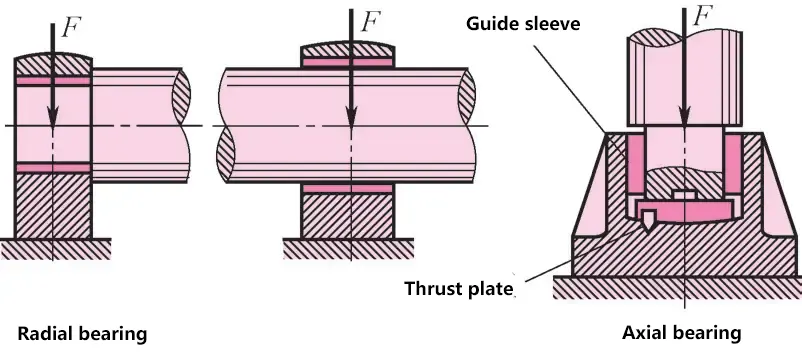

يمكن تصنيف المحامل المنزلقة إلى محامل شعاعية ومحامل دفع وفقًا لاتجاه القوة.

تتحمل المحامل الشعاعية قوى شعاعية وتدعم مواضع الدعم في منتصف العمود أو نهايته؛ أما محامل الدفع فتدعم عموماً الأعمدة الموضوعة عمودياً وتسمى أيضاً محامل الدفع.

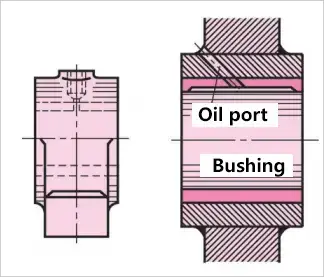

1) محامل الأكمام

جلبة مصبوبة أو ملحومة مع جلبة مصنوعة من مادة تحمل.

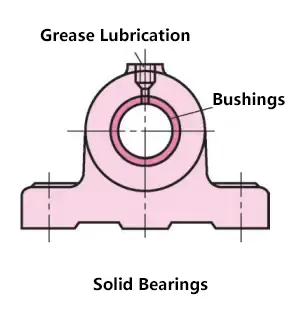

2) المحامل المتكاملة

مصبوب بشكل عام من حديد الزهر الرمادي. تُصنع البطانة من مادة محمل وتستخدم تركيباً كبسياً.

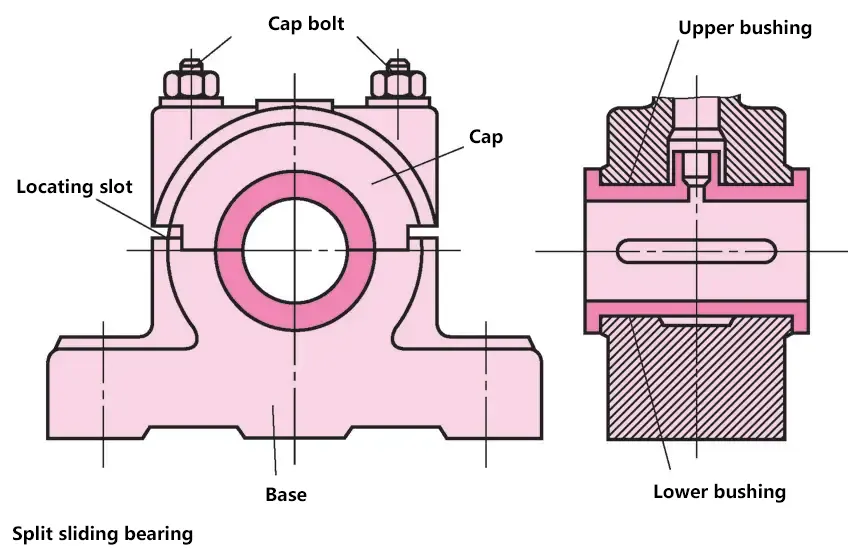

3) المحامل المنزلقة المنقسمة

تتألف من قاعدة، وغطاء علوي، وجلبة محمل، ومجموعة مسامير. يمكن صنع هذا النوع من المحامل مع أو بدون شجيرة تحمل. تشمل ميزاته سهولة التركيب والإزالة، ويمكن تعديل الخلوص الشعاعي للمحمل بعد التآكل، مما يجعله يستخدم على نطاق واسع.

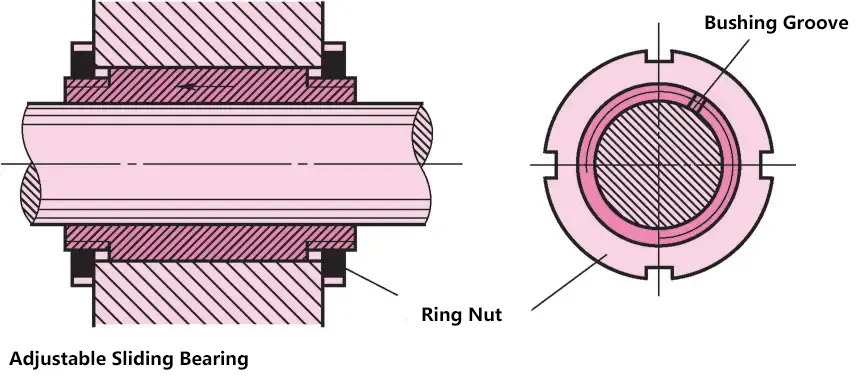

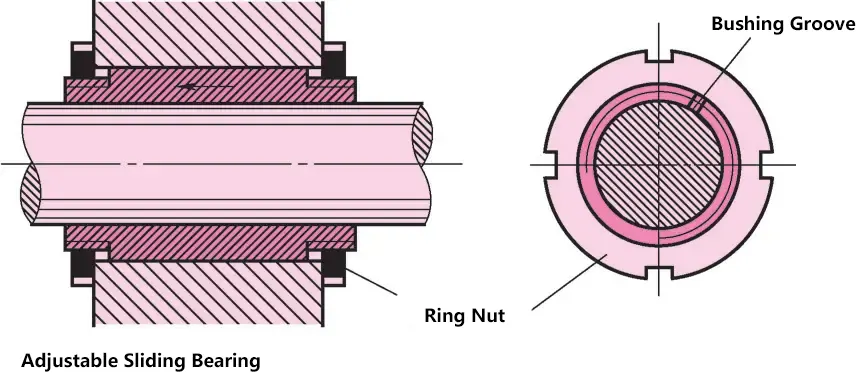

4) محامل منزلقة قابلة للتعديل

يجب أن يكون لبعض المحامل المنزلقة، مثل محامل عمود دوران المخرطة، خلوص محمل ثابت. بعد التشغيل على المدى الطويل، عندما يصبح الخلوص كبيرًا جدًا بسبب التآكل، يلزم إجراء تعديل. يتم إحكام ربط البطانة المشقوقة في الفتحة المستدقة بصمولة يسرى، مما يقلل من قطر تجويف البطانة. أثناء التركيب، يجب الحرص على عدم جعل خلوص المحمل صغيرًا جدًا، مما قد يتسبب في ارتفاع درجة الحرارة أثناء التشغيل.

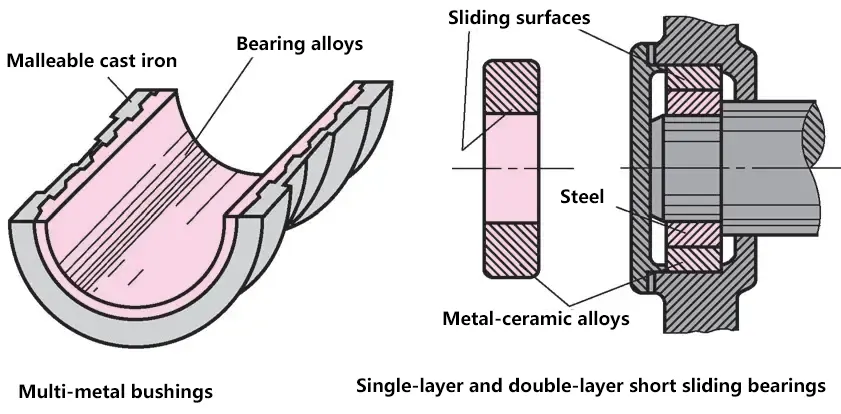

(3) المواد الحاملة

حتى مع وجود تزييت جيد، لا يزال هناك تلامس معدني قصير بين سطح المحمل المنزلق والأنبوبة. لتقليل التآكل ومنع تآكل سطح المحمل، يتم وضع متطلبات معينة على مواد بطانات العمود وشجيرات المحمل. يجب أن تكون مقاومة للتآكل، ومقاومة للتآكل، ومقاومة للضغط، وذات تمدد حراري منخفض، وموصلية حرارية جيدة عند تسخينها.

1) سبائك المحامل

إن السبائك الحاملة هي سبائك من القصدير والرصاص والأنتيمون والنحاس، مع القصدير أو الرصاص كمصفوفة، تحتوي على بلورات صلبة من القصدير-الأنتيمون (Sb-Sn) أو النحاس-القصدير (Cu-Sn). وتوفر البلورات الصلبة مقاومة التآكل، بينما تزيد المصفوفة اللينة من مرونة المادة.

تتمتع سبائك المحامل بقوة منخفضة للغاية ولا يمكن استخدامها بمفردها لصنع شجيرات المحامل؛ حيث يمكن لصقها فقط بشجيرات المحامل المصنوعة من البرونز أو الفولاذ أو الحديد الزهر كبطانات محامل. سبائك المحامل مناسبة للتطبيقات ذات الأحمال الثقيلة والمتوسطة إلى عالية السرعة وهي باهظة الثمن نسبيًا.

2) سبائك النحاس

تتميز سبائك النحاس بقوة عالية نسبيًا وتقليل الاحتكاك ومقاومة جيدة للتآكل. ويتميز البرونز بتقليل الاحتكاك ومقاومة التآكل بشكل أفضل من النحاس الأصفر، مما يجعله المادة الأكثر استخدامًا. هناك عدة أنواع من البرونز، بما في ذلك برونز القصدير وبرونز الرصاص وبرونز الألومنيوم.

يتميز برونز القصدير بأفضل تقليل الاحتكاك ومقاومة التآكل، ويستخدم على نطاق واسع، وهو مناسب لتطبيقات الأحمال الثقيلة والسرعة المتوسطة. يتميز البرونز الرصاصي بقدرة قوية على مقاومة التآكل ومناسب للمحامل عالية السرعة والأحمال الثقيلة.

يتمتع برونز الألومنيوم بقوة وصلابة أعلى ولكن قدرته على مقاومة التصلب أضعف، مما يجعله مناسبًا للمحامل منخفضة السرعة وذات الأحمال الثقيلة.

3) سبائك تحمل أساسها الألومنيوم

اكتسبت سبائك المحامل المصنوعة من الألومنيوم استخدامًا واسع النطاق في العديد من البلدان. فهي تتمتع بمقاومة جيدة جدًا للتآكل، وقوة إجهاد عالية نسبيًا، وخصائص جيدة لتقليل الاحتكاك. يمكن تصنيع سبائك المحامل المصنوعة من الألومنيوم في أجزاء أحادية المعدن (مثل البطانات والمحامل وما إلى ذلك) أو أجزاء ثنائية المعدن، حيث تستخدم شجيرة المحامل ثنائية المعدن سبائك المحامل المصنوعة من الألومنيوم كبطانة للمحمل والصلب كدعامة.

4) الحديد الزهر الرمادي والحديد الزهر المقاوم للتآكل

يمكن استخدام الحديد الزهر الرمادي العادي أو الحديد الزهر الرمادي المقاوم للتآكل مع عناصر السبائك المضافة مثل النيكل والكروم والتيتانيوم، وكذلك الحديد الزهر العقدي، كمواد تحمل.

يمكن أن تشكل الرقاقات أو الجرافيت الكروي في هذه المواد طبقة تشحيم من الجرافيت على سطح المادة، مما يوفر بعض تقليل الاحتكاك ومقاومة التآكل. الحديد الزهر هش وذو أداء ضعيف في التشغيل، لذا فهو مناسب فقط للتطبيقات ذات الأحمال الخفيفة والسرعات المنخفضة والحالات التي لا تحتوي على أحمال صدمية.

5) المواد غير المعدنية

ومن بين المواد غير المعدنية، تُستخدم المواد البلاستيكية المختلفة على نطاق واسع، مثل راتنج الفينول والنايلون والبولي تترافلوروإيثيلين. وخصائص البوليمرات هي: أنها لا تتفاعل مع العديد من المواد الكيميائية ولديها مقاومة جيدة للتآكل.

(4) إمدادات زيوت التشحيم

تشمل الطرق الرئيسية لتوريد زيوت التشحيم التشحيم بكوب الزيت بالتنقيط، والتشحيم بحلقة الزيت، والتشحيم المركزي.

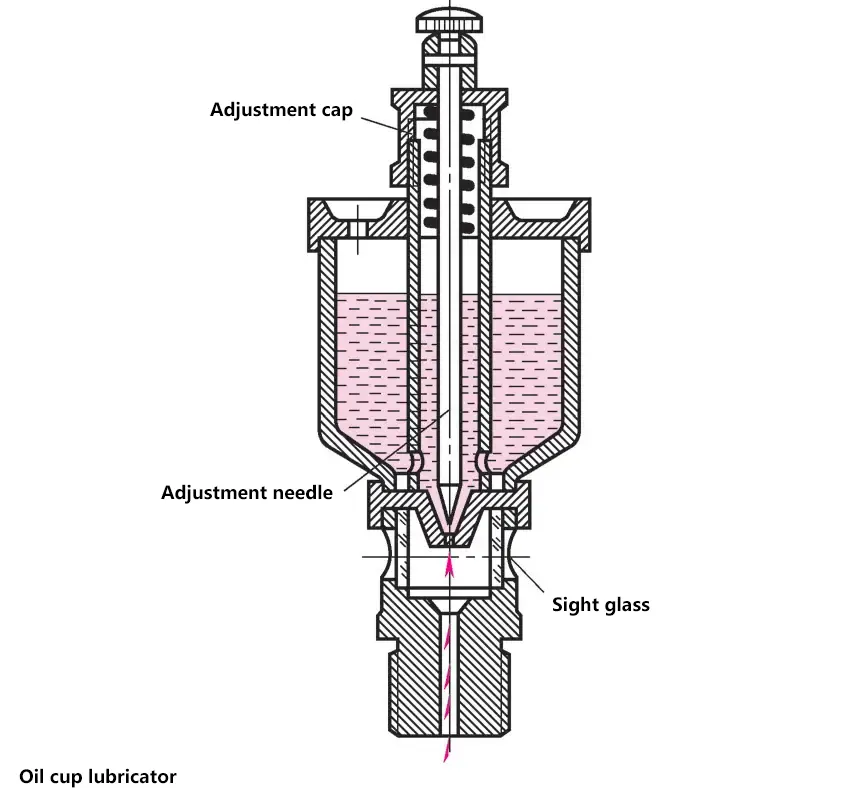

1) تشحيم كوب الزيت بالتنقيط

عندما يتم وضع المقبض في وضع رأسي، يرتفع صمام الإبرة، مما يفتح فتحة الزيت لإمداد الزيت؛ وعندما يتم وضع المقبض أفقيًا، يعود صمام الإبرة إلى وضعه الأصلي، مما يوقف إمداد الزيت. يمكن أن يؤدي تدوير صامولة الضبط إلى تنظيم كمية الزيت المزودة.

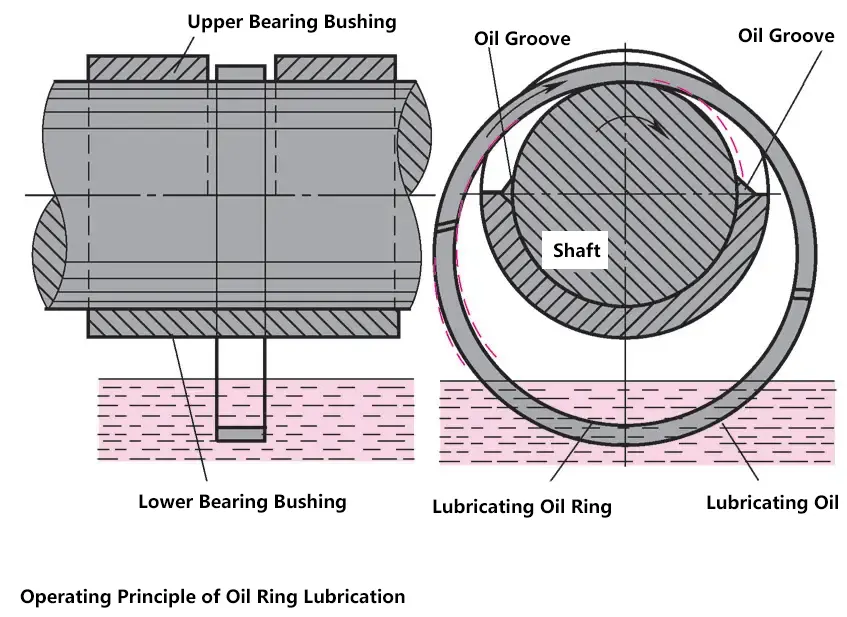

2) تزييت حلقة الزيت

يتم تركيب حلقة الزيت فوق عمود الدوران وتعلق في خزان الزيت. عندما يدور العمود، فإنه يدفع حلقة الزيت إلى الدوران عن طريق الاحتكاك، مما يؤدي إلى وصول زيت التشحيم إلى الأنبوبة للتشحيم. تتميز طريقة التشحيم هذه بهيكل بسيط، ولكن نظرًا لأنها تعتمد على الاحتكاك لدفع حلقة الزيت لدفع حلقة الزيت إلى دفق الزيت، فإن إمداد الزيت الكافي يكون ممكنًا فقط عندما تكون سرعة العمود مناسبة.

(5) تركيب المحامل وصيانتها

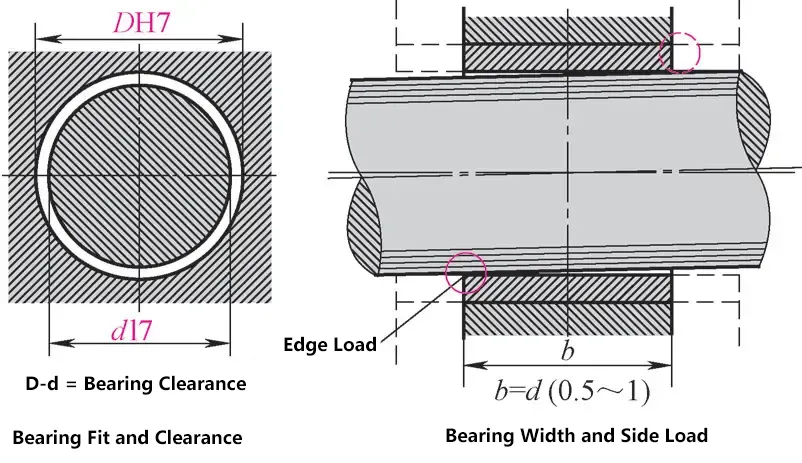

قبل التركيب، يجب التحقق من أبعاد المجرى وتجويف المحمل قبل التركيب.

تستخدم المحامل نوبات خلوص مختلفة وفقًا لدقة الدوران المطلوبة. عرض المحمل مهم جدًا؛ في المحامل العريضة جدًا، حتى أن اختلال العمود الصغير يمكن أن ينتج عنه ضغط جانبي ضار جدًا للحافة.

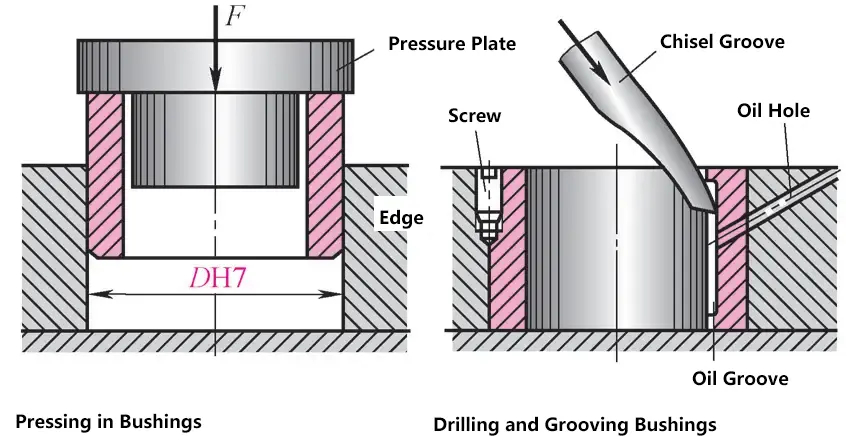

1) تركيب البطانات

بصفة عامة، يتم استخدام ملاءمة ضاغطة خفيفة، أو يمكن استخدام ملاءمة انتقالية ضيقة عندما تكون ظروف التركيب سيئة. عند تركيب البطانة، يجب أن تكون متعامدة بدقة على وجه طرف المحمل. بعد التثبيت، تحقق من حجم التجويف؛ ستؤدي التثبيت الضيق للغاية إلى ضغط البطانة، وقد يكون من الضروري إعادة التوسيع. بالنسبة للبطانات ذات التجهيزات الانتقالية، يمكن حفر ثقوب وإدخال برغي لمنع الارتخاء أو الدوران.

2) تركيب شجيرة المحمل

قد تتطلب المحامل عالية الدقة كشط. ضع اللون على المجلة، وقم بتركيب المحمل وشد البراغي. قم بتدوير الأنبوبة عدة مرات، ربما تحت بعض الأحمال، ثم افتح المحمل واكشط نقاط التلامس حتى تتلامس جلبة المحمل في الجزء الأوسط فقط. بهذه الطريقة، يتحمل الجزء الأوسط من جلبة المحمل معظم الوزن.

3) صيانة المحامل المنزلقة

إذا أصبح المحمل ساخنًا، فهناك خطر التشغيل بدرجة حرارة عالية. قد تكون هذه الظاهرة ناتجة عن: الاستخدام غير الصحيح لزيوت التشحيم، أو انقطاع إمداد الزيت، أو انحناء العمود مما يسبب ضغطًا جانبيًا للحافة، أو سوء محاذاة خطوط مركز المحمل، أو خلوص المحمل الصغير جدًا، أو مادة المحمل غير الصحيحة، أو قوة الدعم المفرطة.

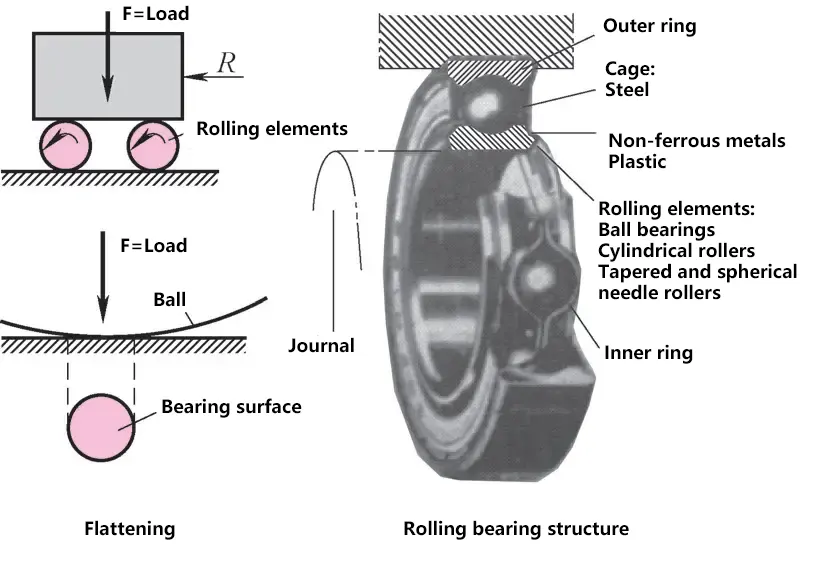

2. المحامل الدوارة

من خلال إدخال عناصر الدرفلة بين الأجسام المتحركة وأسطح الاحتكاك، يتم تقليل قوة الاحتكاك، كما يتم تقليل القوة اللازمة للتغلب على الاحتكاك. من الناحية النظرية، يجب أن يكون التلامس بين عناصر الدرفلة الكروية وأسطح الاحتكاك تلامسًا نقطيًا فقط.

في الواقع، بسبب تسطيح القوة المؤثرة للعناصر الدوارة الكروية وضغطها في أسطح الاحتكاك، يصبح التلامس السطحي مما يزيد من الاحتكاك.

(1) هيكل المحامل الدوارة

تعتمد المحامل الدوارة على التلامس المتداول بين المكونات الرئيسية لدعم الأجزاء الدوارة مما يعني أن طبيعة الاحتكاك هي الاحتكاك المتداول.

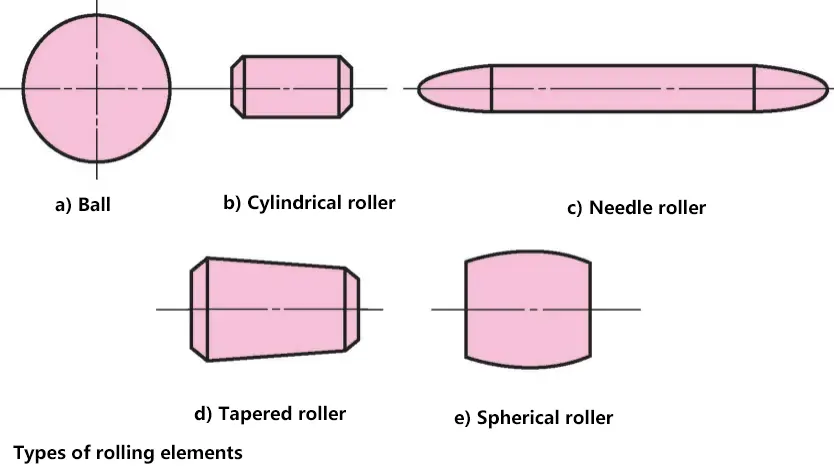

تتكون بشكل أساسي من أربعة أجزاء: الحلقة الداخلية، والحلقة الخارجية، وعناصر الدرفلة، والقفص. لا تحتوي المحامل ذات الإبرة فقط على حلقة داخلية. الحلقة الخارجية هي القطعة الموصلة بين المحمل ومبيت المحمل، وكذلك المجرى الخارجي لعناصر الدرفلة. الحلقة الداخلية هي القطعة الموصلة بين المحمل والمجلة، وكذلك مجرى السباق الداخلي. تشمل عناصر الدرفلة الكرات، والبكرات الأسطوانية، والبكرات الإبرية، والبكرات المخروطية، والبكرات الكروية، والتي يتم الحفاظ على مواضعها بواسطة القفص.

تتميز المحامل الدوارة بمزايا مثل مقاومة الاحتكاك المنخفضة، وسهولة بدء التشغيل، والكفاءة العالية، والأبعاد المحورية الصغيرة. وعلاوة على ذلك، نظرًا للإنتاج الموحد على نطاق واسع، فإنها تتمتع بميزة انخفاض تكاليف التصنيع، وبالتالي يتم استخدامها على نطاق واسع في مختلف الآلات.

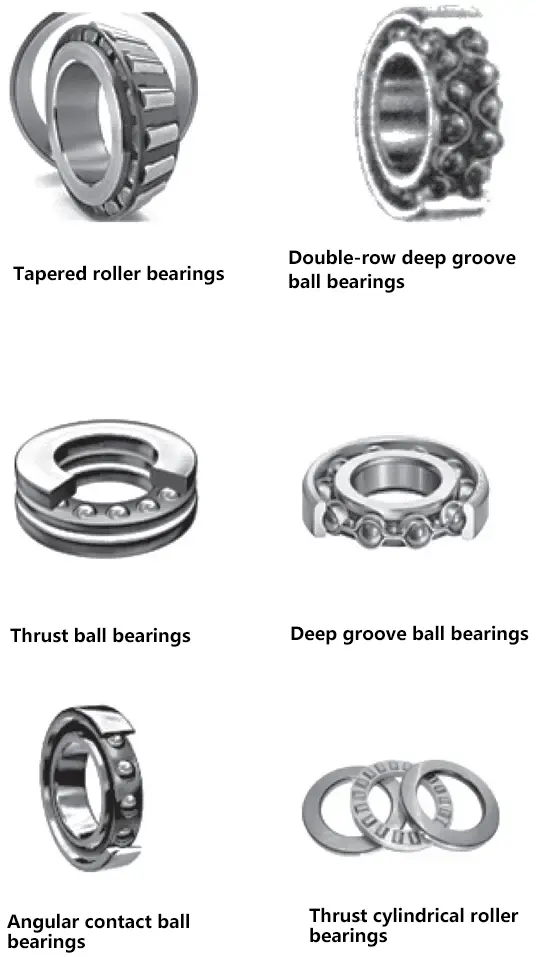

(2) أنواع المحامل الدوارة

تنقل العديد من المحامل الدوارة كلاً من القوى الشعاعية والمحورية في وقت واحد. يعتمد اختيار المحامل الدوارة على حجم القوة واتجاهها.

يتم تصنيف المحامل الدوارة وفقًا لاتجاه الحمولة ونوع عناصر الدرفلة.

أنواع المحامل الدوارة

| الاسم الحامل | الخصائص الأساسية |

| محامل كريات ذاتية المحاذاة | تتحمل الأحمال الشعاعية بشكل أساسي، ويمكنها أيضًا تحمل أحمال محورية صغيرة ثنائية الاتجاه |

| محامل أسطوانية ذاتية المحاذاة | تستخدم بشكل أساسي لتحمل الأحمال الشعاعية، ويمكنها أيضًا تحمل أحمال محورية صغيرة ثنائية الاتجاه. مناسبة لظروف الأحمال الثقيلة وأحمال الصدمات |

| محامل أسطوانية مدببة | يمكن أن تتحمل الأحمال الشعاعية الكبيرة والأحمال المحورية أحادية الاتجاه في نفس الوقت. يمكن فصل الحلقات الداخلية والخارجية، وعادةً ما تستخدم في أزواج، ويتم تركيبها بشكل متماثل |

| محامل كريات الأخدود العميق مزدوجة الصف | يتحمل الأحمال الشعاعية بشكل أساسي، ويمكنه أيضًا تحمل بعض الأحمال المحورية ثنائية الاتجاه |

| محامل كريات الدفع | يمكن أن تتحمل الأحمال المحورية أحادية الاتجاه فقط، وهي مناسبة للمواقف ذات الأحمال المحورية الكبيرة والسرعات المنخفضة |

| محامل كريات الأخدود العميق | تتحمل الأحمال الشعاعية بشكل أساسي، ويمكنها أيضًا تحمل أحمال محورية صغيرة ثنائية الاتجاه في نفس الوقت. مقاومة احتكاك منخفضة، وسرعة حدية عالية، وبنية بسيطة، وغير مكلفة، والأكثر استخدامًا على نطاق واسع |

| محامل كريات التلامس الزاوي | يمكن أن تتحمل الأحمال الشعاعية والمحورية في نفس الوقت، مع زوايا تلامس اسمية α بزاوية تلامس اسمية تبلغ 15° و25° و40°. وكلما كانت زاوية التلامس أكبر، زادت القدرة على تحمل الأحمال المحورية، وهي مناسبة للحالات ذات السرعات العالية نسبيًا والأحمال الشعاعية والمحورية المتزامنة. |

| محمل أسطواني أسطواني أسطواني الدفع | يمكن أن تتحمل الأحمال المحورية الكبيرة جدًا أحادية الاتجاه. سعة التحميل أكبر بكثير من محامل كريات الدفع، ولكن لا يُسمح بالمحاذاة الزاويّة غير الصحيحة. |

(3) رموز المحامل الدوارة

يتكون رمز المحامل الدوارة من ثلاثة أجزاء: رمز البادئة، والرمز الأساسي، ورمز اللاحقة.

رموز المحامل الدوارة

| رمز البادئة | الرمز الأساسي | رمز اللاحقة | ||||

| خمسة | أربعة | ثلاثة | اثنان | واحد | ||

| رمز مكون المحمل | اكتب الرمز | رمز سلسلة الأبعاد | رمز التجويف | كود تكميلي لهيكل المحمل وشكله وأبعاده وتفاوتاته ومتطلباته الفنية | ||

| رمز سلسلة العرض (الارتفاع) العرض (الارتفاع) | رمز سلسلة القطر | |||||

1) الكود الأساسي

الرمز الأساسي هو الجزء الأساسي الذي يمثل الخصائص الرئيسية للمحمل، بما في ذلك نوع المحمل وسلسلة الأبعاد والتجويف.

① اكتب الرمز.

يتم تمثيل رمز نوع المحمل بالأرقام أو الحروف.

رمز نوع المحمل

| اكتب الرمز | نوع المحمل |

| 0 | محمل كريات التلامس الزاوي مزدوج الصف |

| 1 | محمل كروي ذاتي المحاذاة |

| 2 | محمل أسطواني كروي ومحمل أسطواني كروي الدفع |

| 3 | محمل أسطواني مدبب |

| 4 | محمل كروي ذو أخدود عميق مزدوج الصف |

| 5 | محمل كريات الدفع |

| 6 | محمل كروي ذو أخدود عميق |

| 7 | محمل كريات التلامس الزاوي |

| 8 | محمل أسطواني أسطواني أسطواني الدفع |

| N | محمل أسطواني أسطواني (NN: صف مزدوج أو متعدد الصفوف) |

| U | محمل كروي عادي |

| كيو جيه | محمل كريات التلامس الرباعي النقاط |

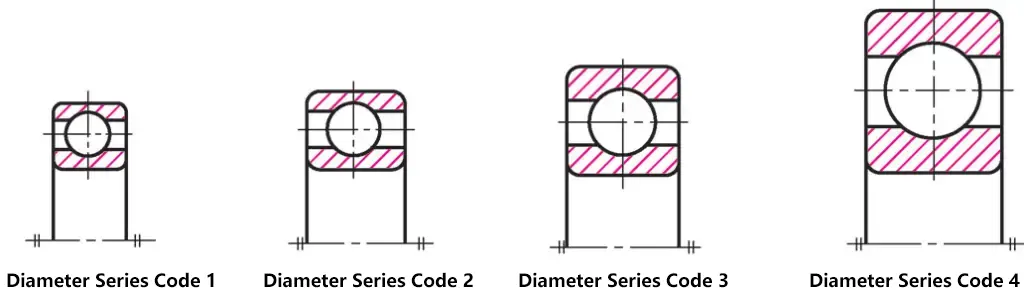

② رمز سلسلة الأبعاد.

رمز سلسلة الأبعاد عبارة عن مزيج من رمز سلسلة قطر المحمل ورمز سلسلة العرض (الارتفاع)، ويمثله رقمان.

تشير سلسلة العرض إلى المحامل الشعاعية أو محامل الدفع التي لها نفس الهيكل والتجويف والقطر، ولكن سلسلة من العروض (الارتفاعات) المختلفة. بالنسبة للمحامل الشعاعية، يزداد كود العرض بالترتيب 8، 0، 1، ...، ...، 6، بينما بالنسبة لمحامل الدفع، يتبع كود الارتفاع الترتيب 7، 9، 1، 2. عندما تكون سلسلة العرض 0، يمكن حذفها من الكود لمعظم المحامل.

تمثّل سلسلة القطر سلسلة التباين في القطر الخارجي والعرض للمحامل من نفس النوع والتجويف، ويشار إليها بالرقم الثالث من اليمين في الرمز الأساسي. ويزداد حجم القطر الخارجي بالترتيب 7، 8، 8، 9، 0، 1، ...، 5.

③ رمز التجويف.

يستخدم كود التجويف رقمين لتمثيل تجويف المحمل: بالنسبة للمحامل ذات التجويف d=10 ~ 480 مم، تظهر طريقة تمثيل التجويف في الجدول على اليمين. بالنسبة للمحامل ذات الأبعاد الأخرى، ارجع إلى الكتيبات والمعايير ذات الصلة.

رمز التجويف

| رمز التجويف | 00 | 01 | 02 | 03 | 04 ~ 96 (باستثناء 22، 28، 32) |

| تجويف المحمل/ملم | 10 | 12 | 15 | 17 | رقم الرمز × 5 |

2) رمز البادئة، رمز اللاحقة

رموز البادئة واللاحقة هي رموز تكميلية تضاف إلى يسار ويمين الرمز الأساسي عند حدوث تغييرات في هيكل المحمل وشكله وأبعاده وتفاوتاته ومتطلباته الفنية.

يتم تمثيل رمز البادئة بالحروف ويستخدم لوصف خصائص مجموعات المحامل الكاملة. بالنسبة للمحامل العامة التي لا تتطلب هذا الوصف، يمكن حذف رمز البادئة.

يستخدم رمز اللاحقة مجموعات من الحروف ومجموعات من الحروف والأرقام. يمكن وضعها مباشرة بعد الرمز الأساسي أو فصلها برموز "-" أو "/"، حسب الحالات المختلفة. يمكن العثور على معناها في المعايير ذات الصلة.

(4) اختيار المحامل الدوارة

هناك العديد من أنواع المحامل المتداولة، لذا فإن الخطوة الأولى في اختيار المحمل المتداول هي اختيار النوع. يجب أن يعتمد اختيار النوع على خصائص كل نوع من المحامل. عند اختيار محامل الدرفلة، يجب أيضًا مراعاة العوامل التالية.

1) الحمل المطبق

بالنسبة للأحمال الشعاعية الخالصة، يجب اختيار المحامل الشعاعية. بالنسبة للأحمال المحورية الخالصة، يجب اختيار محامل الدفع. بالنسبة للمحامل التي تتحمل أحمالًا شعاعية ومحورية في نفس الوقت، ضع في اعتبارك استخدام محامل الدفع الشعاعي أو مزيج من المحامل الشعاعية والدفع لتحمل الأحمال الشعاعية والمحورية بشكل منفصل.

2) سرعة الدوران

عند السرعات العامة، لا يؤثر مستوى السرعة على اختيار النوع. فقط عندما تكون السرعة عالية نسبيًا يكون لها تأثير كبير. عادةً ما يتم اختيار المحامل الكروية للتطبيقات عالية السرعة.

3) متطلبات أداء المحاذاة الذاتية

بالنسبة للأعمدة ذات الصلابة المنخفضة بسبب مسافات الدعم الكبيرة، أو عندما يحدث انحراف العمود بسبب انخفاض تركيز تجاويف مبيت المحامل، يجب اختيار المحامل ذاتية المحاذاة التي تسمح باختلال نسبي أكبر بين الحلقات الداخلية والخارجية لاستيعاب تشوه العمود.

4) سهولة التجميع وعوامل أخرى

عند اختيار أنواع المحامل، يجب أيضًا مراعاة عوامل مثل سهولة التجميع والتفكيك، وقيود مساحة التركيب، والاعتبارات الاقتصادية. على سبيل المثال، عندما تكون الأبعاد الشعاعية مقيدة، ينبغي اختيار محامل من نفس النوع والتجويف بأقطار وسطية وخارجية أصغر، أو ينبغي النظر في المحامل ذات الإبرة الأسطوانية.

المحامل الكروية أرخص من المحامل الدوارة وينبغي إعطاء الأولوية لها عندما تكون قادرة على تلبية المتطلبات. هناك فرق كبير في السعر بين المحامل من نفس الطراز بدرجات تفاوت مختلفة، لذلك يجب اختيار المحامل عالية الدقة بعناية.

(5) تركيب المحامل الدوارة وإزالتها

1) التركيب

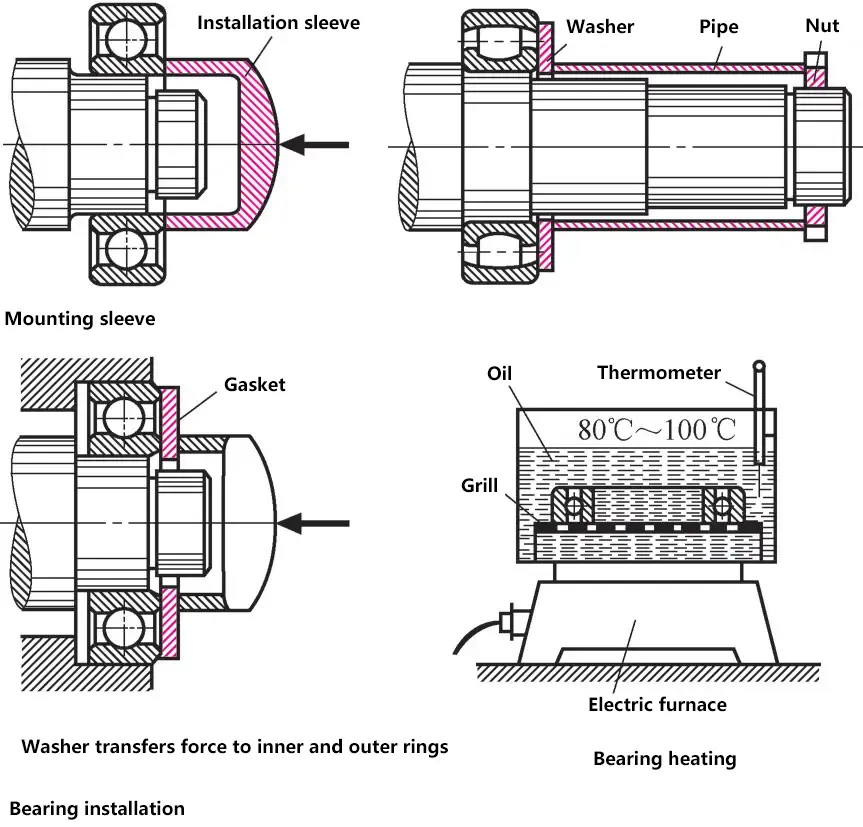

يجب الاحتفاظ بالمحامل الدوارة في عبواتها الأصلية وتنظيفها فقط عند تركيبها. عند تركيب المحامل المتدحرجة، من المهم التأكد من أن القوة المطبقة على الحلقة الخارجية لا تنتقل إلى الحلقة الداخلية من خلال عناصر التدحرج، والعكس صحيح.

وإلا فإن تلف عناصر الدرفلة والمجاري المائية أمر لا مفر منه. عندما التركيب على العمود، استخدم جلبة تركيب تلامس الحلقة الداخلية فقط. إذا كان المحمل بعيدًا عن طرف العمود، استخدم جلبة مسطحة من كلا الطرفين.

بالنسبة للتركيبات الضيقة، قم بتسخين المحمل في حمام زيت أو فرن كهربائي إلى 100 درجة مئوية (الدوران بشكل متكرر). قد تسبب درجات الحرارة الأعلى تغيرات هيكلية في مكونات المحمل المعالجة بالحرارة.

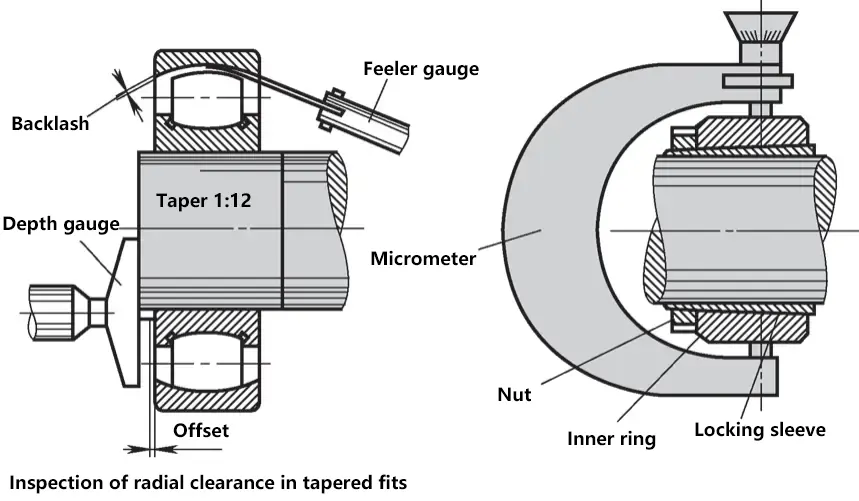

عند تركيب المحامل ذات الأكمام الضيقة أو ذات التجهيزات المدببة، يجب فحص خلوص المحمل بشكل متكرر، حيث أن تمدد الحلقة الداخلية سوف يقلل من خلوص المحمل. يتم التحقق من خلوص المحامل غير القابلة للفصل باستخدام مقياس تحسس.

بالنسبة للمحامل القابلة للفصل، يتم استخدام ميكرومتر لقياس تمدد الحلقة الداخلية. المعادلة التجريبية: تبلغ نسبة الإزاحة المحورية إلى تقليل خلوص المحمل 15:1، مما يعني أنه لكل 1 مم من الإزاحة المحورية، يقل خلوص المحمل بمقدار 1 مم/15=0.06 مم.

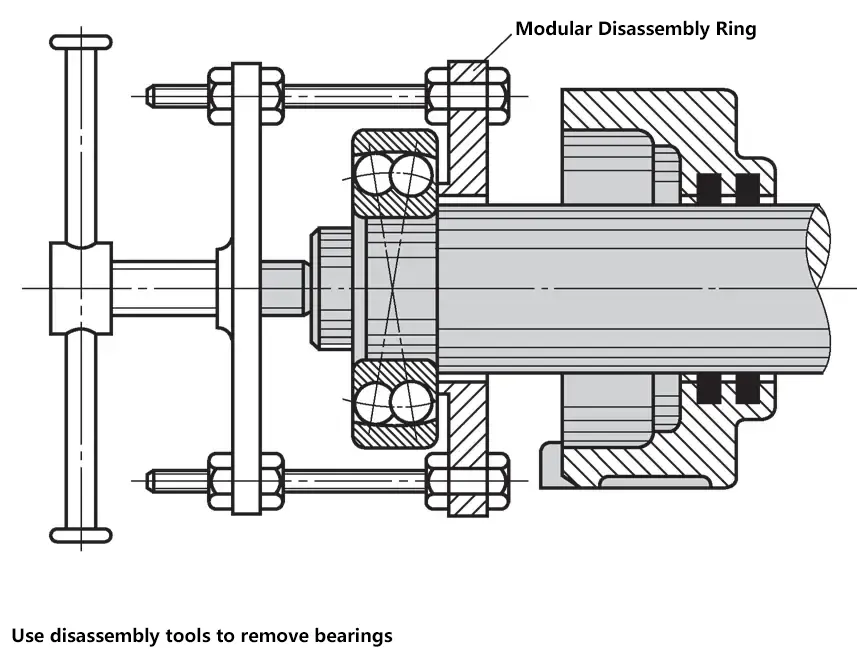

2) التفكيك

عند التفكيك، يجب الحرص على عدم نقل قوة التفكيك عبر عناصر الدرفلة. من الأفضل استخدام أدوات التفكيك. عند إزالة الحلقة الداخلية لمحمل كبير محكم التثبيت، فإن لف الحلقة الداخلية بقطعة قماش مبللة بالزيت أو تسخينها بالبخار يمكن أن يجعل التفكيك أسهل. لا تستخدم موقد اللحام أو فوهة اللحام للتدفئة.

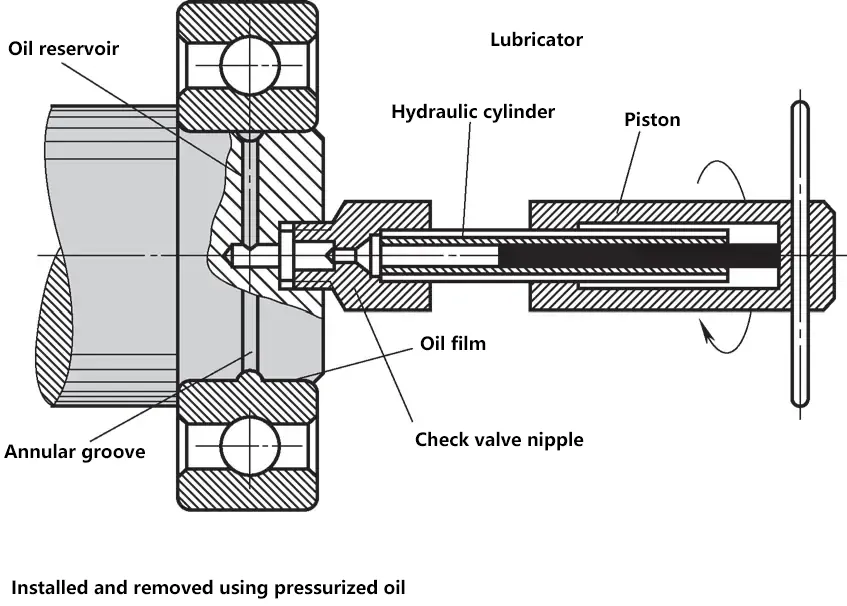

التركيب والإزالة باستخدام زيت عالي الضغط: استخدم دليلًا يدويًا صغيرًا مكبس هيدروليكي أو حاقن الزيت لحقن ضغط الزيت في الفجوة بين حلقة المحمل والعمود، مما يشكل طبقة زيتية يمكن أن تقلل من الاحتكاك الساكن، مما يسهل تركيب حلقة المحمل أو إزالتها.

3) التشحيم والصيانة

يجب استخدام زيت التشحيم المحدد فقط، ويجب اختيار زيت التشحيم بناءً على حجم المحمل والسرعة والحمل ودرجة حرارة التشغيل ومانع التسرب. يجب أن تكون كمية تعبئة زيت التشحيم نصف خلوص المحمل. يجب أن يصل مستوى الزيت إلى نصف ارتفاع عناصر الدرفلة. يتم إجراء عمليات التفكيك والتنظيف واستبدال زيوت التشحيم للمحامل الدوارة بشكل عام بعد عام واحد من التشغيل.

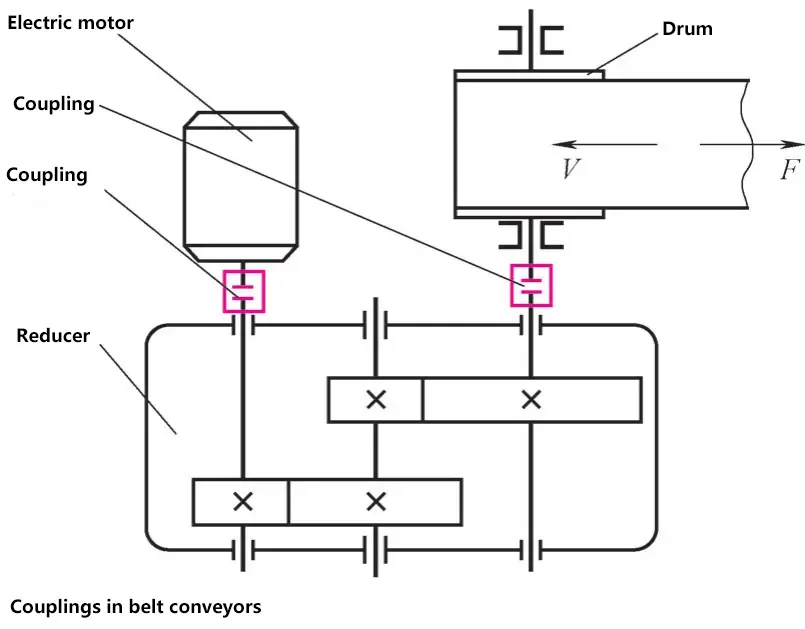

V. أدوات التوصيل والقوابض

1. الوصلات

تُستخدم أدوات التوصيل لربط عمودين في آليات أو مكونات مختلفة لنقل الحركة وعزم الدوران، وتظل متصلة أثناء التشغيل. لا يمكن فصل العمودين المتصلين بواسطة قارنة التوصيل إلا بعد توقف الماكينة عن العمل وتفكيكها.

(1) الوصلات الصلبة

تتكون أدوات التوصيل الصلبة من عناصر نقل طاقة جامدة، وليس لها خصائص توسيد، ولكن يمكنها نقل عزم دوران أكبر. وتنقسم كذلك إلى وصلات صلبة ثابتة ووصلات صلبة متحركة.

1) الوصلات الصلبة الثابتة.

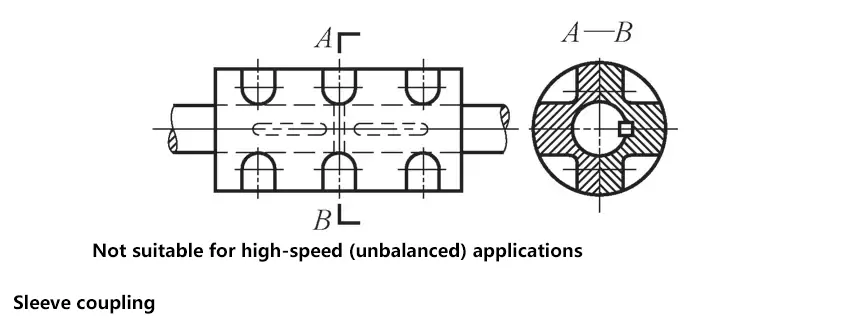

① اقتران الأكمام.

يتم تثبيت موضع الجلبة بمفتاح، وتستخدم في حالات عزم الدوران الصغير والسرعة المنخفضة. الميزة هي أنه يمكن تركيبها على الأعمدة الموجودة بالفعل في مكانها.

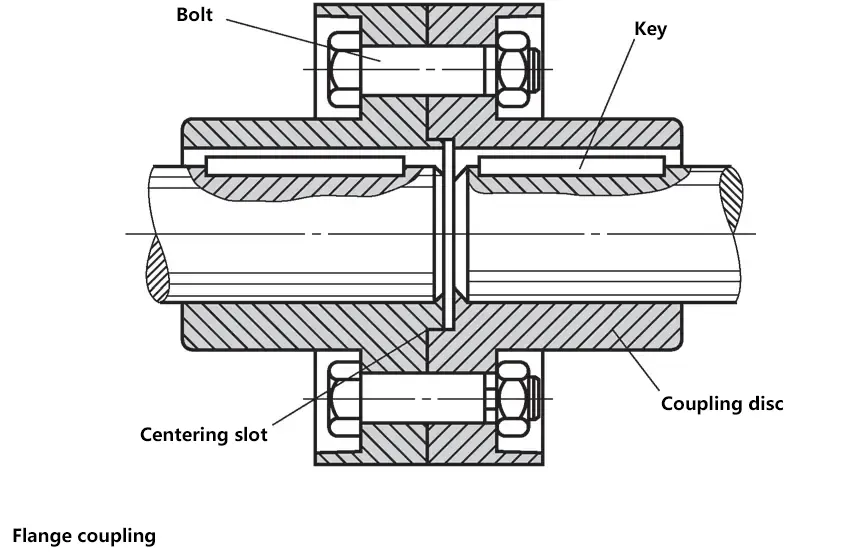

② اقتران شفة.

عند تركيبها باستخدام البراغي، ينتقل عزم الدوران من خلال الوصلات الرئيسية. لتجنب اختلال التوازن، يجب شد البراغي بشكل متماثل. يجب الحفاظ على فجوة معينة بين الأعمدة أثناء التركيب. هيكلها بسيط، وموثوقية التشغيل، والصلابة جيدة، وسهلة الاستخدام والصيانة، ويمكنها نقل عزم دوران كبير، ولكن لديها متطلبات أعلى لمحاذاة العمود.

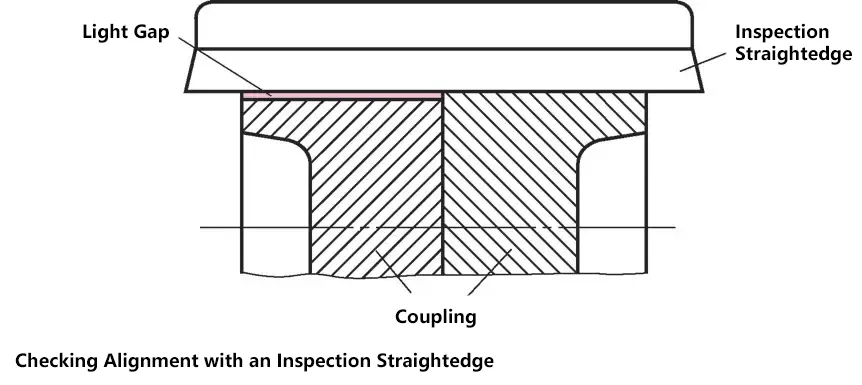

تركيب الوصلات الصلبة: قبل إحكام ربط الوصلة، يجب محاذاة مجلات العمود لتلبية متطلبات التركيز لمراكز العمود. يتم التحقق من دقة التركيب عن طريق فحص الفجوة الضوئية على محيط الحافة باستخدام مسطرة فحص.

2) الوصلات الصلبة المتحركة.

① اقتران الوصلة الشاملة.

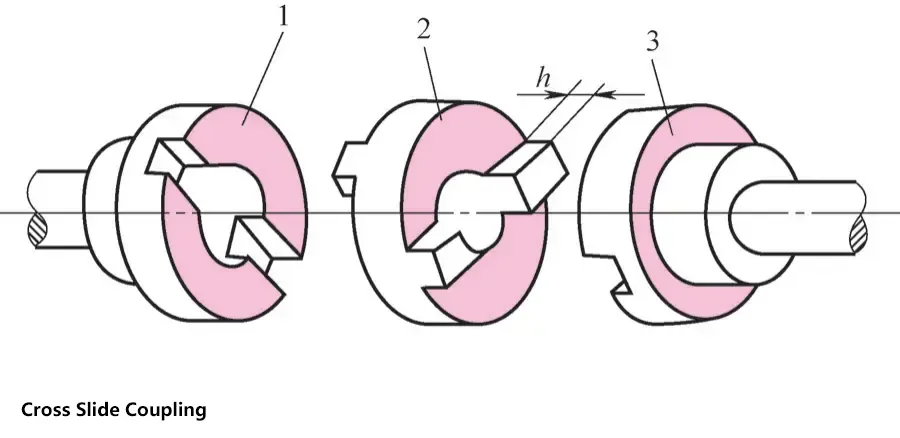

هيكل بسيط، سهل التصنيع، يمكن أن يستوعب الإزاحات المركبة بين عمودين. مناسبة لمختلف التطبيقات مثل أجهزة قياس سرعة الدوران، وأجهزة التشفير، وأدوات الماكينات، إلخ.

② اقتران التروس.

بالمقارنة مع أدوات التوصيل ذات الوصلة الشاملة، فإن أدوات التوصيل ذات التروس لها سرعات أعلى، ولأنه يتم تعشيق أسنان متعددة في وقت واحد، فهي أكثر موثوقية ولها قدرة أكبر على التحميل، ولكن تكاليف التصنيع أعلى. وهي تستخدم بشكل عام في الآلات الثقيلة ذات التشغيل المتكرر والدوران المتكرر للأمام والخلف.

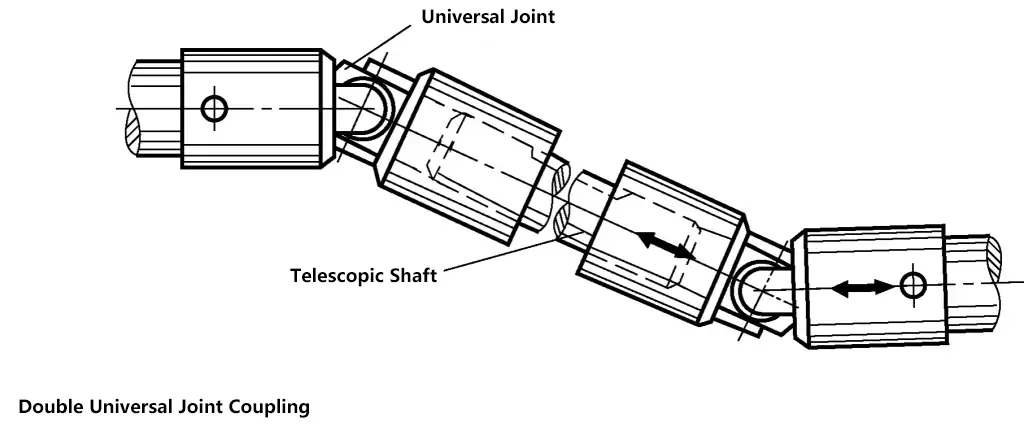

③ اقتران عالمي.

تتميز أدوات التوصيل العامة بهيكل مدمج وسهلة الصيانة، وتستخدم على نطاق واسع في السيارات، وماكينات الحفر متعددة المغازل، وغيرها من الماكينات.

(2) وصلات مرنة (2)

تحتوي أدوات التوصيل المرنة على عناصر مرنة، مما يوفر تأثيرات توسيد وتقليل الاهتزاز. يمكن أن يعوض التشوه الصغير للعناصر المرنة عن الإزاحة النسبية للعمودين، مما يمنحهما القدرة على الحركة. تشمل الأنواع الشائعة الوصلات ذات الأكمام المرنة والوصلات ذات المسامير المرنة والوصلات ذات المسامير المرنة والوصلات ذات الإطارات.

1) اقتران دبوس الأكمام المرن.

على غرار أدوات التوصيل ذات الشفة، تستخدم أدوات التوصيل ذات المسامير ذات الأكمام المرنة ذات الأكمام المرنة غير المعدنية (مثل المطاط) بدلاً من البراغي. تتميز أدوات التوصيل ذات المسامير ذات الأكمام المرنة بهيكل بسيط، ويسهل تجميعها وتفكيكها، كما أنها منخفضة التكلفة نسبيًا.

وهي تعتمد على مرونة الغلاف المرن للتوسيد وتقليل الاهتزازات والتعويض عن اختلال محاذاة العمود. وهي تستخدم عادةً لتوصيل الأعمدة ذات السرعة العالية والمتوسطة ذات الأحمال الثابتة نسبيًا، والتي تتطلب دورانًا أماميًا وعكسيًا أو بدء تشغيل متكرر، ونقل عزم دوران متوسط إلى صغير، مثل المضخات الدوارة المختلفة.

2) اقتران دبوس مرن.

العنصر المرن عبارة عن دبوس مصنوع من مادة النايلون. وبالمقارنة مع الوصلات ذات المسامير ذات الأكمام المرنة، فإن لها قدرة أكبر على نقل عزم الدوران، وهيكل أبسط، وأسهل في التصنيع، وأكثر ملاءمة للاستبدال، كما أن المسامير تتمتع بمقاومة أفضل للتآكل.

تُستخدم على نطاق واسع في المواقف ذات السرعات المعتدلة، والدوران الأمامي والخلفي أو البدء المتكرر، ومتطلبات التوسيد المنخفضة، كما هو الحال في صناعات الورق والمعادن والتعدين والرفع والنقل والصناعات البتروكيماوية، إلخ.

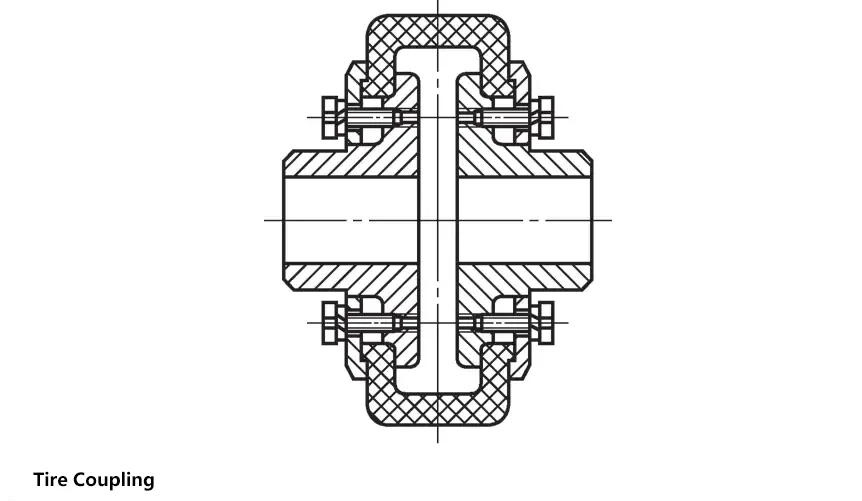

3) اقتران الإطارات.

هيكل بسيط، وتشغيل موثوق به، وأداء شامل جيد، وقدرة على تعويض الإزاحة وامتصاص الاهتزازات؛ الأبعاد الشعاعية كبيرة نسبيًا، وعندما يكون عزم الدوران كبيرًا، قد ينتج عن التشوه الالتوائي المفرط أحمال محورية إضافية.

مناسبة للحالات التي تتسم ببدء التشغيل المتكرر، والصدمات والاهتزازات، وكذلك البيئات الرطبة والمتربة ذات الإزاحات النسبية الكبيرة، مثل المحركات الكهربائية الشائعة، والمخفضات العادية، والآلات الاهتزازية، وآلات الصدم، وظروف العمل الأخرى.

(3) تنقل أدوات التوصيل

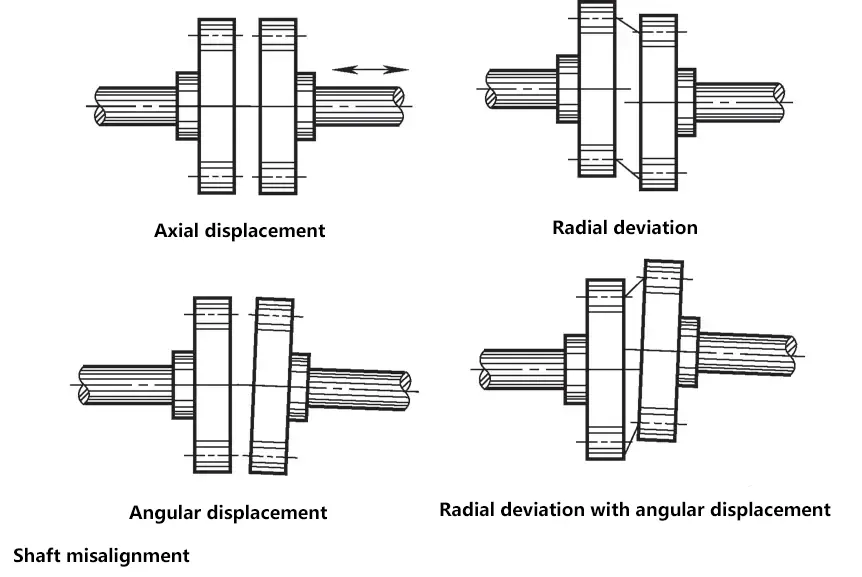

نظرًا لأخطاء التصنيع والتركيب، والتشوه المرن للمكونات تحت الحمل، واختلافات التمدد الحراري، فإن الاختلال النسبي بين العمودين المتصلين بواسطة اقتران أمر لا مفر منه.

سيؤدي حدوث اختلال نسبي في المحاذاة بين العمودين إلى حدوث أحمال إضافية على الأعمدة والمحامل والوصلات، وقد يؤدي إلى اهتزازات شديدة. ولتقليل الاهتزازات في نظام النقل الميكانيكي وخفض أحمال الصدمات القصوى، يجب أن تتمتع الوصلات أيضًا بخصائص معينة للتوسيد وتقليل الاهتزازات.

(4) اختيار أدوات التوصيل

استنادًا إلى ظروف العمل ومتطلبات الاستخدام لمعدات الماكينة، حدد أولاً نوع أداة التوصيل، ثم حدد نموذج أداة التوصيل وفقًا لقطر طرف العمود وحجم عزم الدوران وسرعة الدوران والأبعاد المكانية والمتطلبات الأخرى.

الوصلات الصلبة والمرنة

| وصلات التوصيل الصلبة | الوصلات المرنة | |

| هيكل بسيط، نقل عزم دوران كبير، عمر افتراضي طويل، حساس لأحمال الصدمات | 1) تتمتع بخصائص توسيد وتقليل الاهتزاز، ومناسبة لعمليات البدء والانعكاس المتكررة 2) العناصر المرنة ضعيفة نسبيًا، وغير مناسبة لنقل عزم الدوران الكبير، وعمر افتراضي أقصر 3) يمكن أن تعوض الإزاحة النسبية بين عمودين | |

| النوع الثابت | نوع متحرك | |

| تتطلب دقة تركيب عالية وصلابة عالية للعمود | يمكن أن تستوعب أخطاء التركيب بين عمودين بدرجات متفاوتة | |

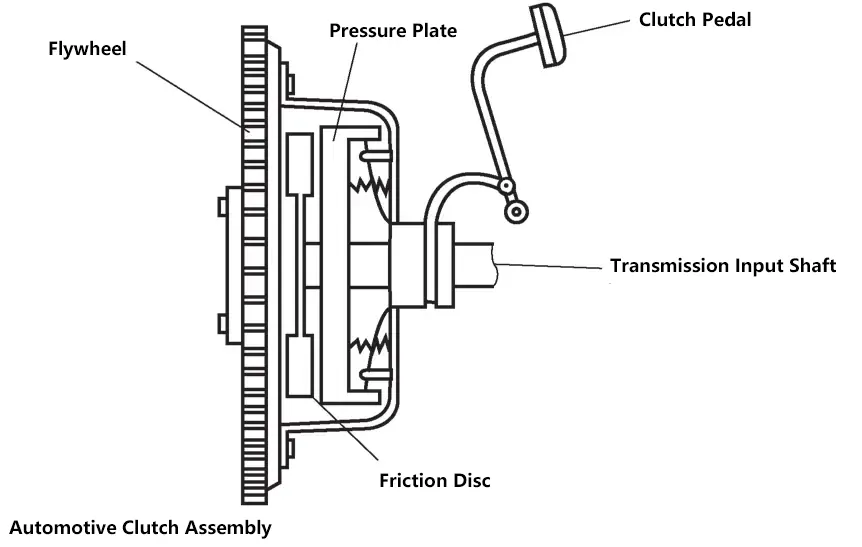

2. القوابض

تُستخدم القوابض بشكل أساسي في الماكينات لربط عمودين على آليات أو مكونات مختلفة لنقل الحركة وعزم الدوران، ويمكنها فصل العمودين أو ربطهما في أي وقت أثناء التشغيل.

(1) أنواع القوابض

بناءً على مبادئ العمل المختلفة، للقوابض أنواع مثل تعشيق الأسنان وأنواع الاحتكاك، والتي تستخدم على التوالي تعشيق الأسنان والاحتكاك بين أسطح التلامس لنقل عزم الدوران.

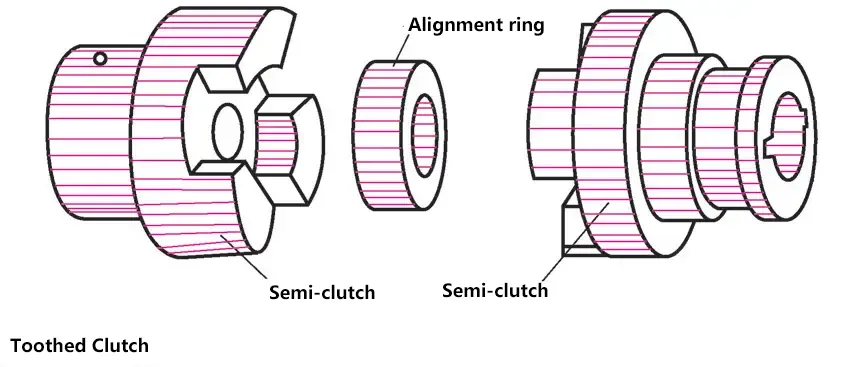

1) قابض تعشيق الأسنان.

هيكل بسيط ومضغوط، وأبعاد إجمالية صغيرة؛ لا يوجد انزلاق نسبي بين نصفي القابض عند التعشيق، وبالتالي لا تتولد حرارة. مناسب لأدوات الماكينات عالية الدقة التي تتطلب تزامنًا صارمًا بين عمودي الإدارة والعمود المدفوع، ولكن لا يمكن تعشيقه إلا عند السرعات المنخفضة أو عند التوقف لتجنب كسر الأسنان بسبب الصدمات.

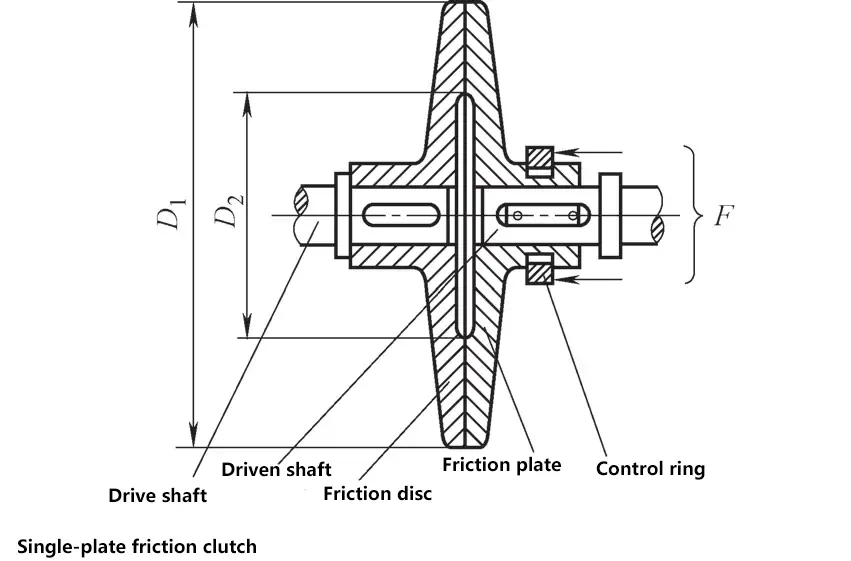

2) قابض احتكاك أحادي اللوحة.

يستخدم شد أو فك قرصي احتكاك لخلق أو إزالة قوة احتكاك بين سطحي التزاوج، مما يحقق تعشيق أو فك ارتباط العمودين. هيكلها بسيط، وفك الارتباط كامل، ولكن الأبعاد الشعاعية كبيرة نسبياً. مناسبة للآلات الخفيفة التي تنقل عزم دوران صغير.

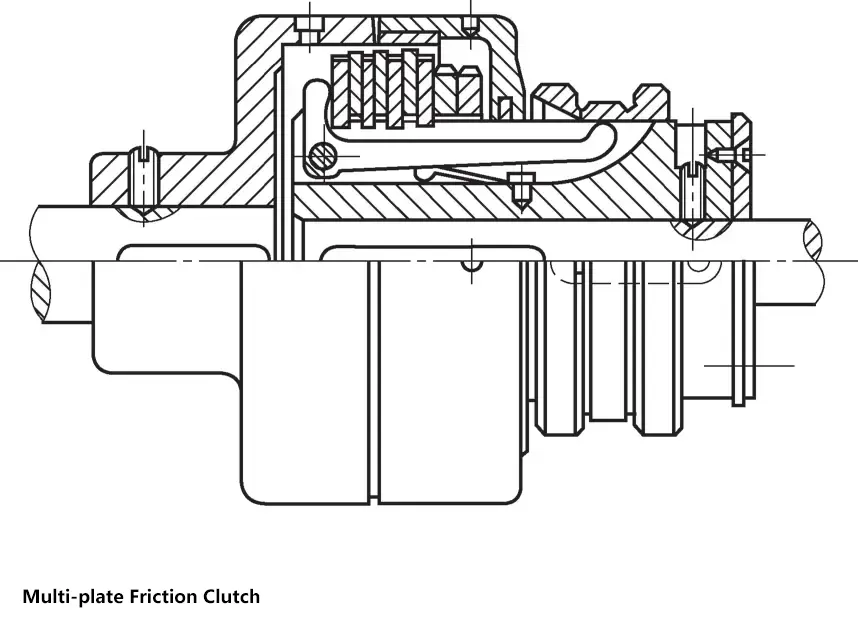

3) قابض احتكاك متعدد الألواح.

تحتوي قوابض الاحتكاك متعدد الألواح على المزيد من أسطح الاحتكاك، مما يزيد بشكل كبير من نقل عزم الدوران، ويقلل نسبياً من الأبعاد الشعاعية، ولكن مع بنية أكثر تعقيداً. مناسبة للحالات التي تتطلب نقل عزم دوران أكبر.

(2) اختيار القوابض

معظم القوابض تم توحيدها أو تحديدها، لذلك أثناء التصميم، يحتاج المرء فقط إلى الرجوع إلى كتيبات التصميم ذات الصلة للتصميم أو الاختيار المقارن. عند اختيار القابض، هناك العديد من المتطلبات:

- قم بتحديد نوع القابض بناءً على خصائص عمل الماكينة وظروف التشغيل، بالإضافة إلى خصائص أداء القوابض المختلفة.

- بمجرد تحديد النوع، اختر نموذجًا مناسبًا من كتيبات التصميم ذات الصلة بناءً على أقطار العمودين المراد توصيلهما وعزم الدوران المحسوب وسرعة الدوران.

- إذا لزم الأمر، قم بإجراء فحوصات قدرة التحميل على الحلقات الضعيفة.

سادساً نقل التروس

يُطلق على ترسين أو أكثر يعملان معاً آلية نقل التروس.

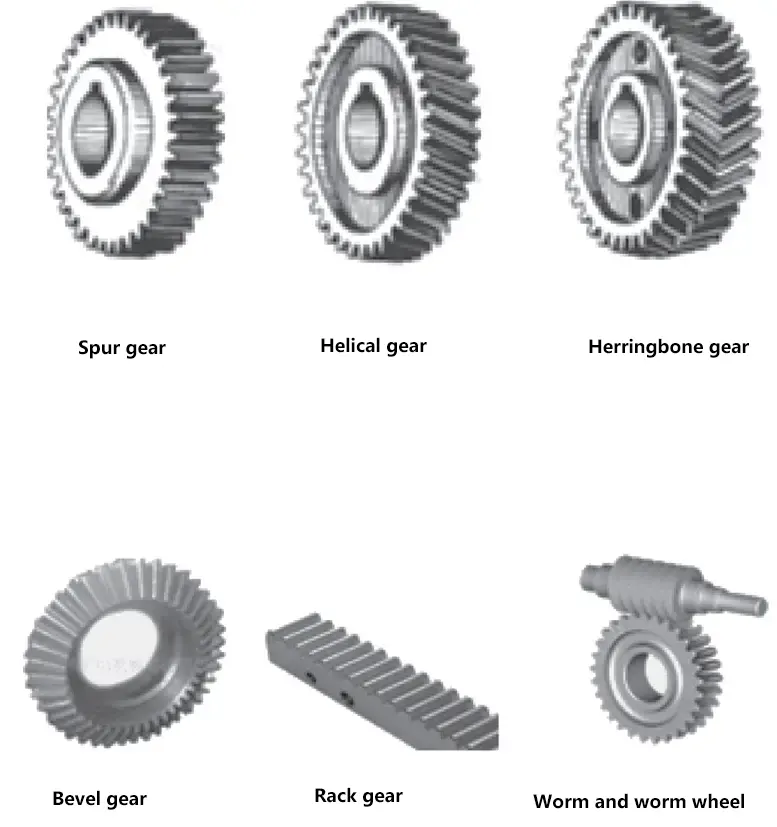

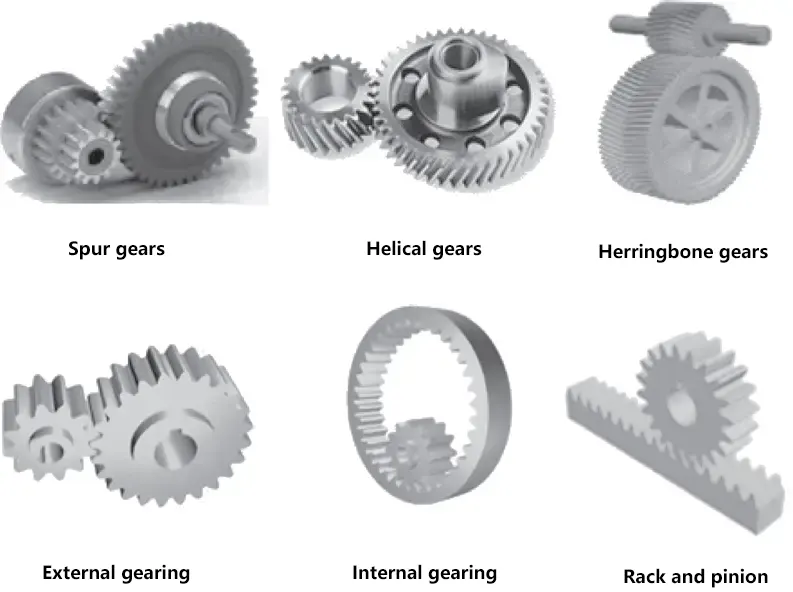

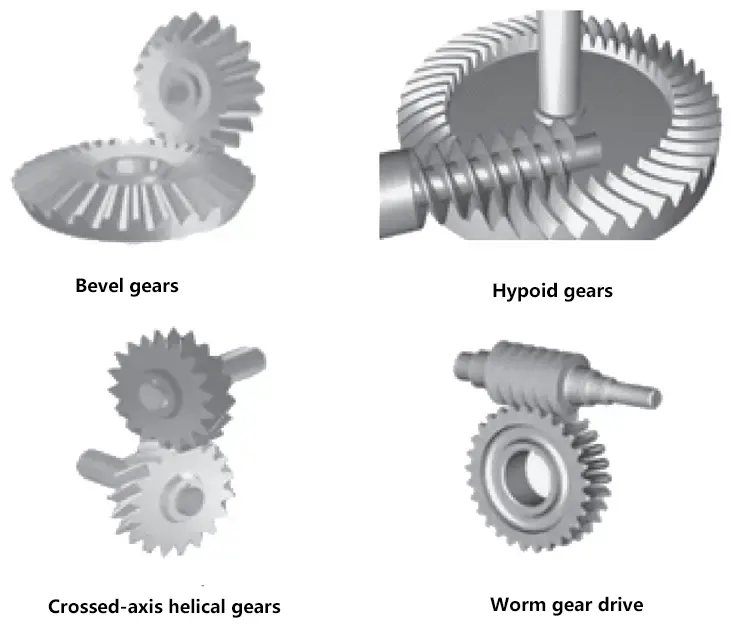

1. أنواع التروس

1) يمكن تصنيف التروس حسب شكل الأسنان إلى تروس ملتوية وتروس دائرية وتروس دائرية قوسية، إلخ. التروس غير المطلقة سهلة التصنيع وتستخدم على نطاق واسع، في حين أن التروس الدائرية والتروس القوسية الدائرية أقل شيوعًا.

2) تصنّف التروس حسب الشكل إلى تروس أسطوانية وتروس مخروطية وتروس مخروطية وتروس مخروطية وتروس مخروطية وتروس دودية.

2. أبعاد التروس الأسطوانية المحفزة

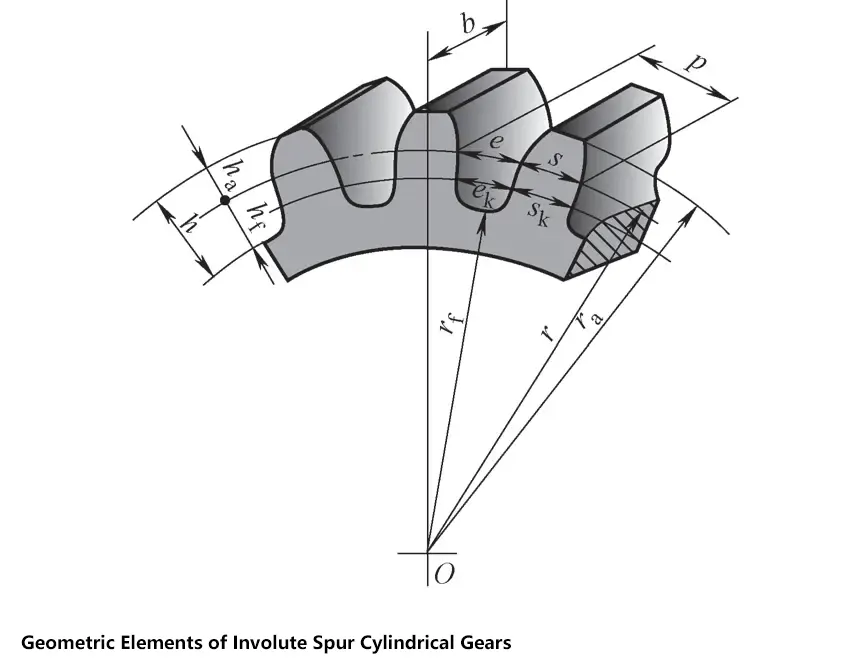

(1) الأسماء والأبعاد الهندسية للأجزاء المختلفة من التروس الأسطوانية المحفزة

أسماء الأجزاء المختلفة للتروس الأسطوانية المحفزة القياسية

| الاسم | الرمز | التعريف |

| مستوى النهاية | السطح العمودي على محور الترس على ترس أسطواني | |

| نصف قطر الدائرة الإضافية | ra | خط تقاطع سطح الأسطوانة المضافة مع المستوى الطرفي |

| نصف قطر دائرة نصف قطر الدائرة | rf | خط تقاطع سطح الأسطوانة الهابطة مع مستوى النهاية |

| نصف قطر دائرة الملعب | r | خط تقاطع سطح أسطوانة الميل مع مستوى النهاية |

| سُمك الأسنان | s | طول القوس على دائرة الملعب بين الوجهين الجانبيين للسن على مستوى النهاية |

| عرض المساحة | التحويلات: ه | طول القوس على دائرة الانحناء بين جانبي السن في مساحة السن على مستوى النهاية |

| درجة دائرية | p | طول القوس على دائرة الانحناء بين شكلين متجاورين ومتساويين من نفس الجانب من وجه السن الطرفي |

| الإضافة | ha | المسافة الشعاعية بين الدائرة المضافة ودائرة الملعب |

| خاتمة | hf | المسافة الشعاعية بين دائرة الديماندوم ودائرة الملعب |

| العمق الكامل | h | المسافة نصف القطرية بين دائرة الإضافة ودائرة الاستنتاج |

| عرض الوجه | b | عرض الجزء المسنن من الترس مقيسًا على طول المولد المستقيم لسطح أسطوانة الميل |

| مسافة المركز | a | أقصر مسافة بين الخطين المحوريين لزوج من التروس المتشابكة |

(2) المعلمات الرئيسية للتروس الأسطوانية المحفزة

1) عدد الأسنان z.

العدد الإجمالي للأسنان في الترس الذي يرمز له بـ z. عندما تكون الوحدة ثابتة، كلما زاد عدد الأسنان، زادت الأبعاد الهندسية للترس.

2) الوحدة م.

يُطلق على حاصل قسمة درجة السن p و pi اسم الوحدة النمطية، ويُشار إليها بالرمز m، أي m=p/π، بوحدة mm. الوحدة النمطية هي المعلمة الأساسية للتروس. مع نفس عدد الأسنان، كلما كانت الوحدة أكبر، زاد حجم التروس وزادت قدرة التحميل. بالنسبة للتروس ذات الأقطار المتساوية في دائرة الملعب، كلما كانت الوحدة أكبر، كانت قدرة التحميل أقوى.

سلسلة الوحدات القياسية (الوحدة: مم)

| السلسلة الأولى | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| السلسلة الثانية | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

ملاحظة: 1. تنطبق المواصفة القياسية على التروس الأسطوانية المطوية. أما بالنسبة للتروس الحلزونية، فهي تشير إلى الوحدة العادية.

2. عند اختيار الوحدة النمطية، يجب إعطاء الأولوية للسلسلة الأولى.

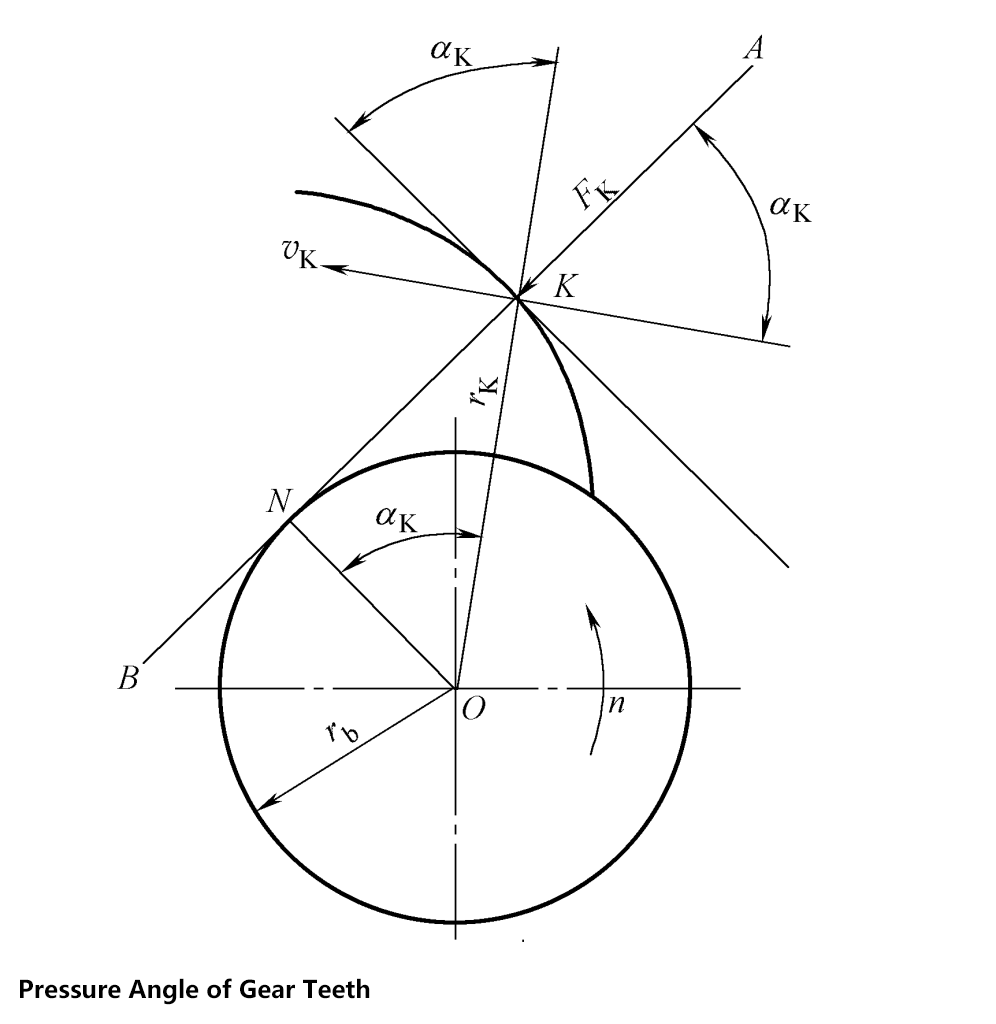

3) زاوية الضغط.

زاوية الضغط هي الزاوية الحادة بين الخط الشعاعي الذي يمر عبر أي نقطة K على منحنى منحنى السن في الوجه الطرفي للسن وخط المماس عند تلك النقطة على منحنى السن في المستوى الطرفي للترس. كما أنها الزاوية الحادة بين اتجاه السرعة عند نقطة تقاطع منحنى منحنى ملف السن ودائرة الملعب والاتجاه العمودي عند تلك النقطة (أي اتجاه عمل القوة) في نقل التروس، وتسمى زاوية ضغط دائرة الملعب.

زاوية الضغط αk على دائرة ميل التروس الأسطوانية الملتوية

كوزاk = rb/ r

المكان

- ak - زاوية الضغط (درجة);

- rb - نصف قطر الدائرة الأساسية (مم);

- r - نصف قطر دائرة الملعب (مم).

تنص المعايير الصينية على أن زاوية الضغط α على دائرة الملعب للتروس الأسطوانية الملتوية هي 20 درجة.

4) معامل الإضافة.

يُطلق على نسبة المضاف إلى الوحدة النمطية معامل الإضافة، ويُشار إليه بالرمز h a * أي ح a = h a * م، ح القياسية a * = 1.

5) معامل الخلوص.

عندما يتشابك زوج من التروس، للسماح باتصال الجزء العلوي من أسنان أحد التروس مع الجزء السفلي من مساحة أسنان الترس الآخر، يجب أن يكون الترس المخصوم أكبر من الترس المضاف، أي يجب أن يكون هناك خلوص شعاعي معين، يسمى الخلوص العلوي، ويُشار إليه بالرمز c.

تسمى نسبة الخلوص العلوي إلى الوحدة بمعامل الخلوص، ويُشار إليه بالرمز c * . الخلوص العلوي ج = ج * m. تحدد المعايير الوطنية: الترس القياسي ج * = 0.25.

(3) حساب الأبعاد الهندسية للتروس الأسطوانية المحفزة القياسية

تستخدم التروس الأسطوانية المحفزة القياسية الوحدة القياسية m، وزاوية الضغط α = 20 درجة، ومعامل الإضافة h a * = 1، معامل الخلوص ج * = 0.25.

الأبعاد الهندسية للتروس الأسطوانية المحفزة القياسية

| الاسم | الرمز | معادلة الحساب | |

| ترس خارجي | الترس الداخلي | ||

| زاوية الضغط | α | 20 درجة للتروس القياسية | |

| عدد الأسنان | z | يتم تحديدها عن طريق حساب نسبة الإرسال | |

| الوحدة النمطية | m | محددة بالحساب أو التصميم الهيكلي | |

| سُمك الأسنان | s | ق = ع/2 = πm/2 | |

| عرض مساحة الأسنان | التحويلات: ه | هـ = ع/2 = πm/2 | |

| درجة دائرية | p | ص = π م | |

| الملعب الأساسي | Pb | p b = pcosα = πmcosα | |

| الإضافة | ha | ha = ha * = m | |

| خاتمة | hf | hf = (ha * + c * )م = 1.25 م | |

| العمق الكامل | h | ح = حa + hf = 2.25m | |

| قطر دائرة الملعب | d | د = mz | |

| قطر دائرة الإضافة | da | da = د + 2 حa = م(ض + 2) | da = د - 2 حa = م(ض - 2) |

| دائرة قطرها قطر الدائرة | df | df = د - حf = م(ض - 2.5) | df = د + حf = م(ض + 2.5) |

| المسافة المركزية القياسية | a | أ = (د1 + d2 ) / 2 = m(z1 + z2 )/2 | أ = (د1 - d2 ) / 2 = m(z1 - z2 )/2 |

| قطر دائرة القاعدة | db | db= دكوس ألفا | |

ملاحظة: تختلف المعادلات الحسابية لقطر الدائرة المضافة وقطر الدائرة المخصومة والمسافة المركزية القياسية بالنسبة للتروس الداخلية والتروس الخارجية.

3. استخدام التروس ومعالجتها

(1) مواد التروس

المواد الشائعة هي الفولاذ المطروق والفولاذ المصبوب والحديد المصبوب.

1) الفولاذ المطروق.

تنقسم إلى فئتين رئيسيتين بناءً على صلابة سطح الأسنان:

① تروس سطح الأسنان الناعمة: صلابة سطح الأسنان ≤ 350HBW، المواد الشائعة: 45، 35SiMn، 40Cr، 40CrNi، 40MnB.

الميزات: أداء عام جيد، سطح السن لديه قوة وصلابة عالية، قلب السن لديه صلابة جيدة. بعد المعالجة الحرارية، يمكن أن تصل دقة قطع الأسنان إلى الدرجة 8، والتصنيع البسيط والاقتصادي، والإنتاجية العالية، وليس متطلبات الدقة العالية.

② تروس سطح الأسنان المصلدة: صلابة سطح الأسنان >350HBW، المواد شائعة الاستخدام: 45، 40Cr، 40CrNi.

الميزات: صلابة عالية لسطح السن (48-55HRC)، قوة تلامس عالية، مقاومة جيدة للتآكل. يحتفظ قلب السن بالصلابة بعد التبريد والتلطيف، ومقاومة جيدة للصدمات، وقدرة تحمل عالية نسبيًا. دقة أعلى، يمكن أن تصل إلى دقة الدرجة 7. مناسبة للإنتاج بالجملة، مثل السيارات، وأداة الآلة وغيرها من تروس علبة التروس متوسطة السرعة متوسطة الحمولة.

2) فولاذ منخفض الكربون.

المواد الشائعة: 20Cr، 20CrMnTi، 20CrMnTi، 20MnB، 20CrMnTo.

الميزات: صلابة عالية لسطح الأسنان، قدرة تحميل قوية. صلابة أساسية جيدة، ومقاومة للصدمات، ومناسبة لنقل الحركة الجوية عالية السرعة، والخدمة الشاقة، والحمل الزائد، ومقاومة جيدة للصدمات، ومناسبة لتروس الطيران عالية السرعة، والخدمة الشاقة، والحمل الزائد.

3) الفولاذ المصبوب.

عندما يكون قطر الترس d> 400 مم، والهيكل المعقد، والتشكيل صعب، يمكن استخدام الفولاذ المصبوب. اختيار المواد ZG45، ZG55، المعالجة الطبيعية.

4) الحديد الزهر.

مقاومة قوية للترابط والتنقر، ولكن مقاومة ضعيفة للصدمات ومقاومة التآكل. مناسبة للتشغيل المستقر، والطاقة المنخفضة، والسرعة المنخفضة أو الحجم الأكبر، والشكل المعقد. يمكن أن تعمل في ظل ظروف نقص الزيت، ومناسبة للنقل المفتوح.

5) المواد غير المعدنية.

اختر خامات مثل القماش والخشب والبلاستيك والنايلون المناسبة للحمل الخفيف عالي السرعة.

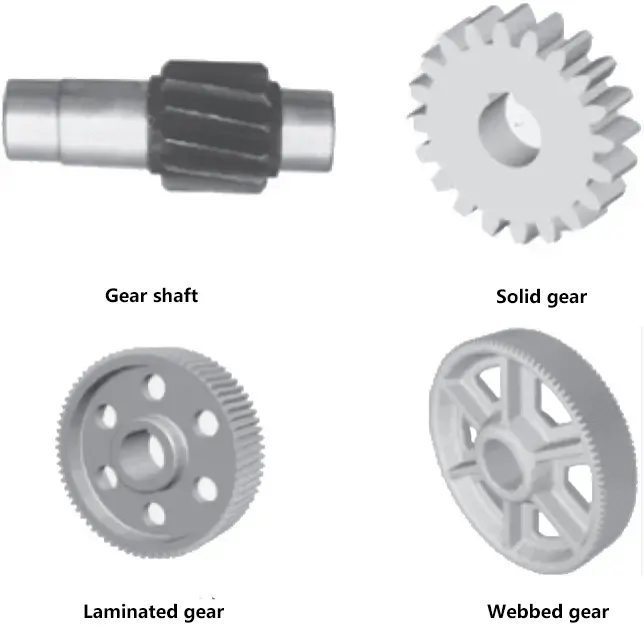

(2) أشكال هيكل التروس (2)

يشمل بشكل أساسي عمود التروس، والعتاد الصلب، والعتاد الشبكي، والعتاد المتحرك.

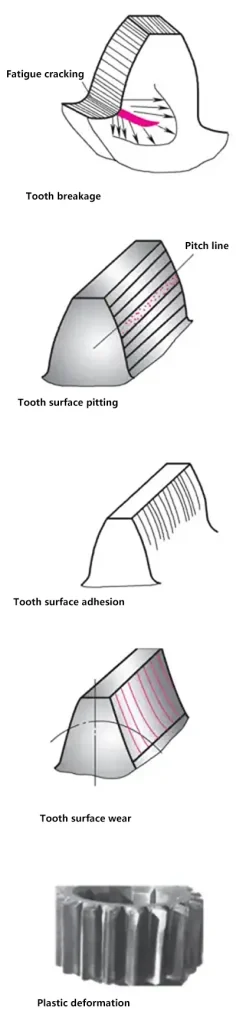

(3) أوضاع تعطل التروس

1) كسر الأسنان.

يشبه سن الترس شعاع ناتئ، حيث ينتج أقصى إجهاد ثني عند جذر السن تحت الحمل. عندما تتجاوز قيمة هذا الإجهاد حد إجهاد الانحناء للمادة، تحدث شقوق إجهاد عند جذر السن وتتوسع باستمرار، مما يتسبب في كسر السن. كما يمكن أن يتسبب الحمل الزائد المفاجئ والتآكل الشديد وأخطاء التركيب أو التصنيع في كسر السن.

الحلول: زيادة نصف قطر شريحة الجذر، وإزالة علامات أداة التشغيل الآلي لتقليل تركيز الإجهاد في جذر السن؛ زيادة صلابة العمود والدعم لتقليل درجة الحمل الزائد الموضعي؛ إجراء معالجة سطحية على أسنان التروس لزيادة صلابة السطح.

2) تنقير سطح الأسنان.

ظاهرة تلف التقشير الشبيه بالتقشير الناجم عن الإرهاق بسبب عمل إجهاد متغير نابض تقريباً عند نقطة ثابتة على سطح عمل أسنان التروس. التنقر هو وضع فشل شائع في ناقل الحركة المغلق. في البداية، نادراً ما يظهر التنقر في التروس بسبب التآكل. يظهر التنقر أولاً بالقرب من خط الملعب.

الحلول: زيادة صلابة سطح الأسنان وتقليل خشونة السطح قيمة سطح السن، وزيادة لزوجة زيت التشحيم، واعتماد إزاحة مناسبة للملف الجانبي.

3) التصاق سطح الأسنان.

في ناقل الحركة عالي السرعة للخدمة الشاقة، يمكن أن يؤدي الضغط العالي بين أسطح الأسنان ودرجات الحرارة اللحظية العالية إلى تكسير طبقة زيت التشحيم، مما يتسبب في التصاق أسطح الأسنان ببعضها البعض. ويؤدي ذلك إلى ظهور ندوب على شكل شريط على سطح السن على طول اتجاه الانزلاق، وهو ما يعرف باسم الالتصاق.

الحلول: زيادة صلابة سطح الأسنان، وتقليل قيمة خشونة سطح الأسنان، وزيادة لزوجة زيت التشحيم، والحد من درجة حرارة الزيت.

4) تآكل سطح الأسنان.

يمكن أن يتسبب الغبار وجزيئات الرمل والجزيئات المعدنية وما إلى ذلك في حدوث احتكاك وتآكل بين أسطح الأسنان. في الحالات الشديدة، قد يؤدي ذلك إلى كسر الأسنان بسبب الترقق المفرط لسطح السن. التآكل هو نمط الفشل الرئيسي في ناقل الحركة المفتوح.

الحلول: استخدام ناقل حركة مغلق، وزيادة صلابة سطح الأسنان، وتقليل قيمة خشونة سطح الأسنان، واستخدام زيت تشحيم نظيف.

5) التشوه البلاستيكي.

تحت الحمل الثقيل والاحتكاك العالي، سيتعرض سطح أسنان التروس اللينة لتشوه بلاستيكي على طول اتجاه الاحتكاك.

الحلول: زيادة صلابة سطح الأسنان، وزيادة لزوجة زيت التشحيم.

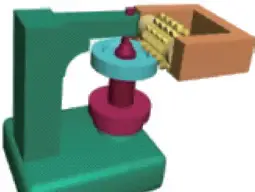

(4) طرق تصنيع التروس

| الطريقة | قطع الشكل | قطع الجيل | |||

| طحن التروس | تشكيل العتاد | تعشيق التروس | حلاقة العتاد | طحن التروس | |

| رسم توضيحي |  |  |  |  |  |

| الوصف | قطع التروس على ماكينة تفريز عادية باستخدام قاطع ذو شكل جانبي محوري مطابق لشكل فتحة الأسنان للترس الذي يتم قطعه | طريقة تصنيع آلي باستخدام حركة القطع المولدة بين قطعة العمل والأداة | |||

4. أنواع نقل التروس

ناقل الحركة هو نوع من أنواع ناقل الحركة الميكانيكي الذي يستخدم أزواج التروس لنقل الحركة والطاقة. وهناك أنواع عديدة من نواقل التروس. واستنادًا إلى الموضع النسبي لمحاور نقل التروس، يمكن تقسيم عمليات نقل التروس إلى فئتين: نقل التروس المستوي ونقل التروس المكاني.

أنواع نقل التروس

| ناقل حركة التروس المستوي | مصنفة حسب شكل الترس | ترس محفز |

| ترس حلزوني | ||

| ترس عظم السمكة المتعرجة | ||

| مصنفة حسب الشكل الشبكي | التشبيك الخارجي | |

| التشبيك الداخلي | ||

| حامل وترس | ||

| ناقل الحركة المكاني للعتاد المكاني | الترس المخروطي | |

| ترس هيبويد | ||

| ترس حلزوني متقاطع | ||

| ناقل الحركة التروس الدودي | ||

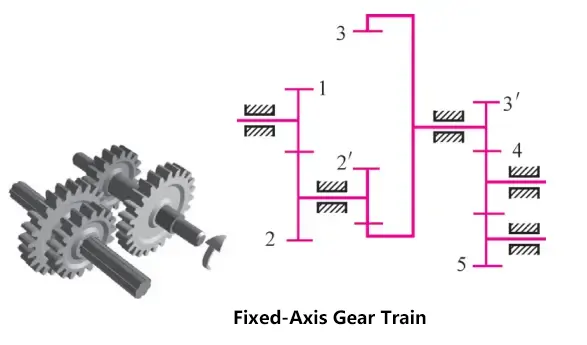

5. قطارات التروس

(1) تصنيف قطارات التروس

أبسط أشكال نقل التروس هو آلية تتكون من زوج من التروس المتشابكة.

ومع ذلك، في الماكينات، للحصول على نسبة نقل كبيرة جدًا، أو لتحويل سرعة عمود الإدخال الواحد إلى سرعات متعددة لعمود الخرج لأسباب مختلفة، هناك حاجة إلى سلسلة من آليات التروس المتشابكة المتتالية للنقل. ويسمى نظام النقل المكون من سلسلة من التروس المتشابكة بقطار التروس.

وفقًا لما إذا كانت خطوط المحاور الهندسية لجميع التروس في رتل التروس ثابتة في الفضاء أثناء النقل، يمكن تقسيم قطارات التروس إلى ثلاث فئات رئيسية: قطارات التروس ذات المحور الثابت، وقطارات التروس الكوكبية، وقطارات التروس المركبة.

1) قطارات التروس ذات المحاور الثابتة.

تسمى مجموعة التروس التي تكون فيها مواضع المحاور الهندسية لجميع التروس ثابتة بقطار تروس ثابت المحور.

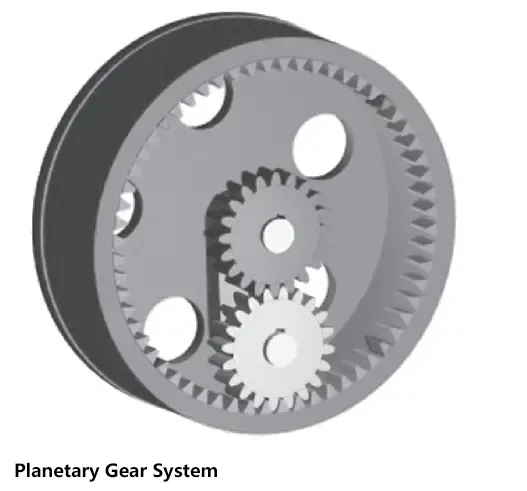

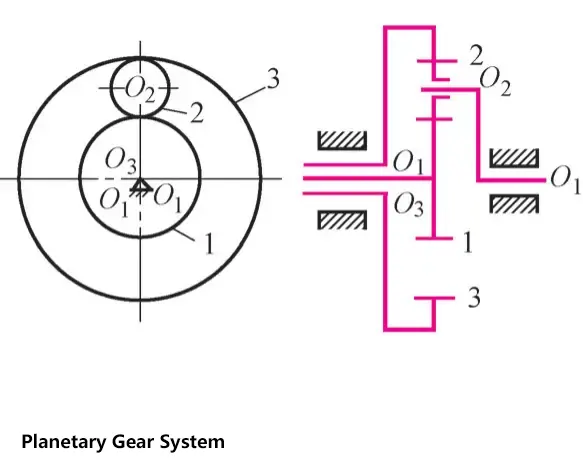

2) قطارات التروس الكوكبية.

يُطلق على رتل التروس الذي يكون فيه موضع المحور الهندسي لترس واحد على الأقل غير ثابت، ولكنه يدور حول المحور الثابت لترس آخر، رتل التروس الكوكبية.

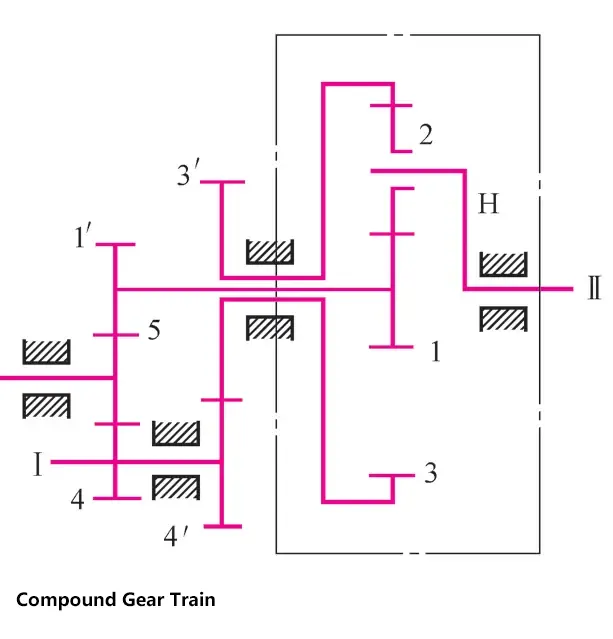

3) قطارات التروس المركبة.

يُطلق على ناقل الحركة الذي يتضمن كلاً من قطارات التروس ذات المحور الثابت وقطارات التروس الكوكبية، أو يحتوي على أنظمة تروس كوكبية متعددة، اسم قطار تروس مركب.

(2) تطبيقات قطارات التروس

1) الحصول على نسب نقل كبيرة. عند استخدام زوج من التروس المتشابكة لنقل الحركة، تكون نسبة النقل محدودة بسبب القيود الهيكلية. باستخدام قطارات التروس، يمكن تحقيق نسب نقل كبيرة جداً لتلبية متطلبات التشغيل بسرعة منخفضة.

2) تمكين الإرسال لمسافات طويلة. عندما تكون المسافة المركزية بين عمودين كبيرين، فإن استخدام زوج واحد من التروس للنقل سيؤدي إلى أحجام تروس كبيرة جدًا، الأمر الذي لا يهدر المواد فحسب، بل يجعل آلية النقل ضخمة أيضًا. وباستخدام قطارات التروس، يمكن تحقيق هيكل مضغوط، مما يتيح النقل لمسافات أطول.

3) يمكن تحقيق نقل متعدد السرعات. باستخدام التروس المنزلقة وآليات تغيير السرعة الأخرى في نظام التروس لتغيير نسبة النقل، يمكن تحقيق نقل متعدد السرعات.

4) يمكن تغيير اتجاه الدوران. باستخدام التروس المخروطية والتروس المخروطية وغيرها من الآليات في نظام التروس، يمكن تغيير اتجاه دوران العمود المُدار وبالتالي تحقيق دوران أمامي وعكسي للعمود المُدار.

5) يمكن تحقيق توليف الحركة أو تفكيكها. يمكن باستخدام قطارات التروس التفاضلية دمج حركتين دورانيتين مستقلتين في حركة دورانية واحدة، أو تفكيك حركة دورانية واحدة إلى حركتين دورانيتين مستقلتين.

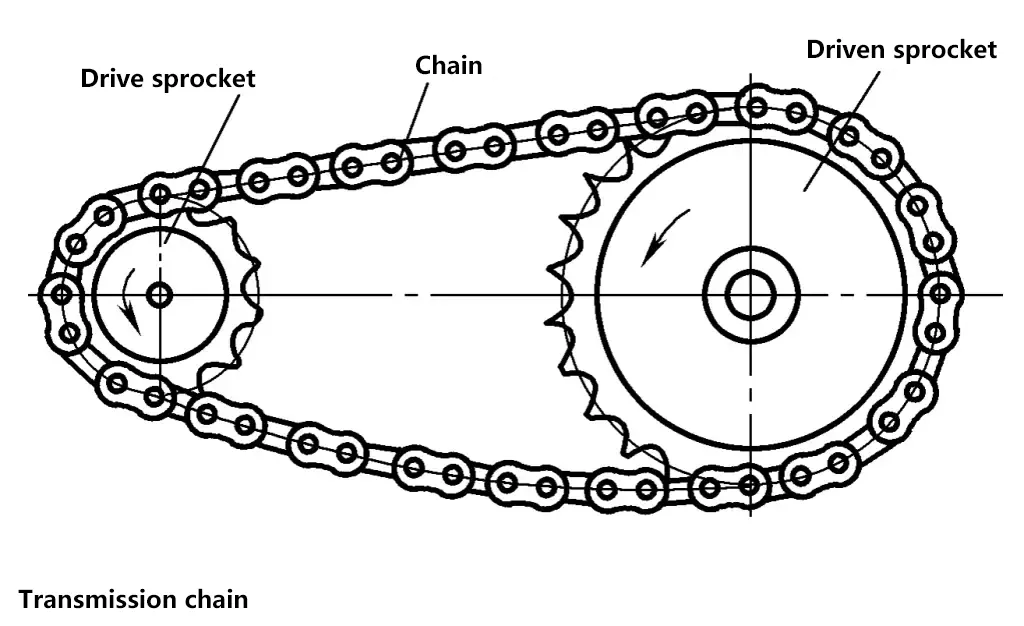

سابعاً. محرك السلسلة

1. أنواع محركات السلاسل

(1) سلاسل الرفع (1)

تُستخدم لرفع الأجسام الثقيلة في آلات الرفع.

(2) سلاسل الجر (2)

تُستخدم بشكل أساسي لنقل الأجسام الثقيلة في الناقلات المتسلسلة.

(3) سلاسل النقل

تستخدم لنقل الحركة والطاقة في الآلات العامة.

2. خصائص وتطبيقات المحركات ذات السلاسل

لا يوجد انزلاق، ومتوسط نسبة نقل دقيقة، وقوة شد منخفضة، وحمل منخفض على الأعمدة؛ وكفاءة نقل عالية؛ وأكثر إحكاما من هياكل النقل الأخرى في نفس الظروف، ويمكن أن تعمل في البيئات القاسية.

انخفاض دقة التصنيع والتركيب، ومسافة مركزية أكبر، والصدمات والضوضاء. غير مناسبة للحالات ذات الاختلافات الكبيرة في الحمولة والانعكاسات السريعة. السلاسل الرئيسية المستخدمة لنقل الطاقة هي السلاسل الدوارة والسلاسل الصامتة.

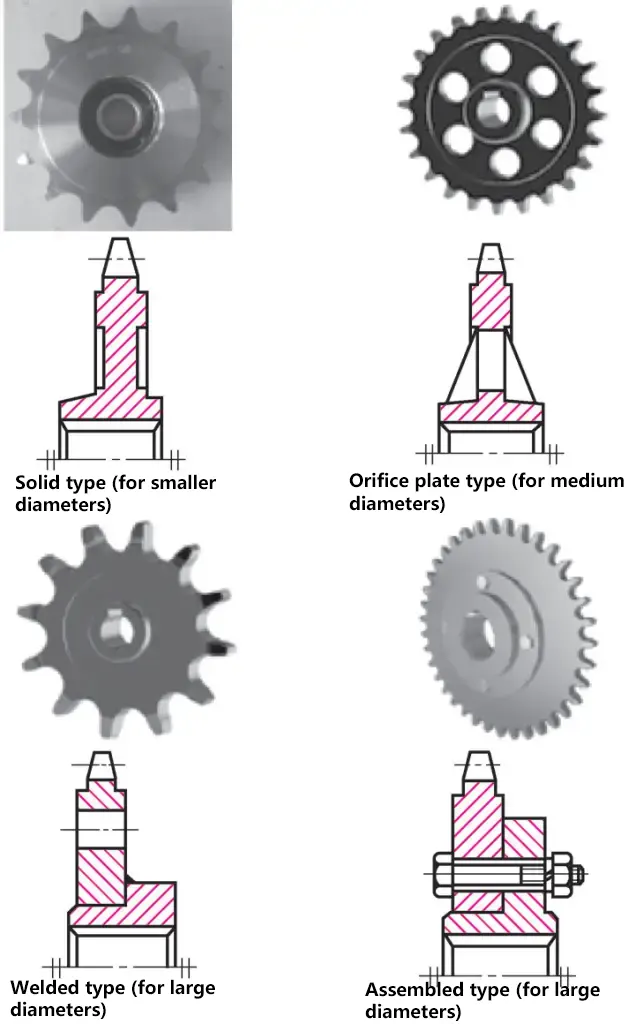

3. هيكل العجلة المسننة

واعتمادًا على قطر العجلة المسننة، يتم تصنيفها إلى أنواع صلبة وشبكية وملحومة ومركبة.

4. مواد العجلة المسننة

مواد العجلة المسننة

| مادة العجلة المسننة | المعالجة الحرارية | صلابة سطح الأسنان | نطاق التطبيق |

| 15, 20 | الكربنة والتبريد والتبريد والتلطيف | 50 ~ 60HRC | z≤25, أسنان مسننة مع أحمال الصدمات |

| 35 | التطبيع | 160 ~ 200 حصاناً هيدروليكياً | أسنان مسننة مع z>25 |

| 45، 50، ZG310-570، 45، 50، ZG310-570 | التسقية والتبريد والتلطيف | 40 ~ 45HRC | أسنان مسننة بدون تأثير شديد |

| 15Cr، 20Cr | الكربنة والتبريد والتبريد والتلطيف | 50 ~ 60HRC | أسنان مسننة لنقل الحركة عالية الطاقة مع z<25 |

| 40Cr، 35SiMn، 35CrMn، 35CrMn | التسقية والتبريد والتلطيف | 40 ~ 50HRC | أسنان مسننة مهمة باستخدام سلاسل عالية الجودة |

| س215/س215/س255 | التلدين بعد اللحام | 140HBW | مسننات مسننة متوسطة السرعة، متوسطة الطاقة، أكبر حجمًا |

| حديد الزهر الرمادي مع قوة شد لا تقل عن HT150 | التسقية والتبريد والتلطيف | 260 ~ 280HBW | أسنان مسننة مع z>50 |

| صفائح الفينول المصنوعة من القماش | - | - | P <6 كيلوواط، سرعة أعلى، تتطلب نقل سلس ومنخفض الضوضاء |

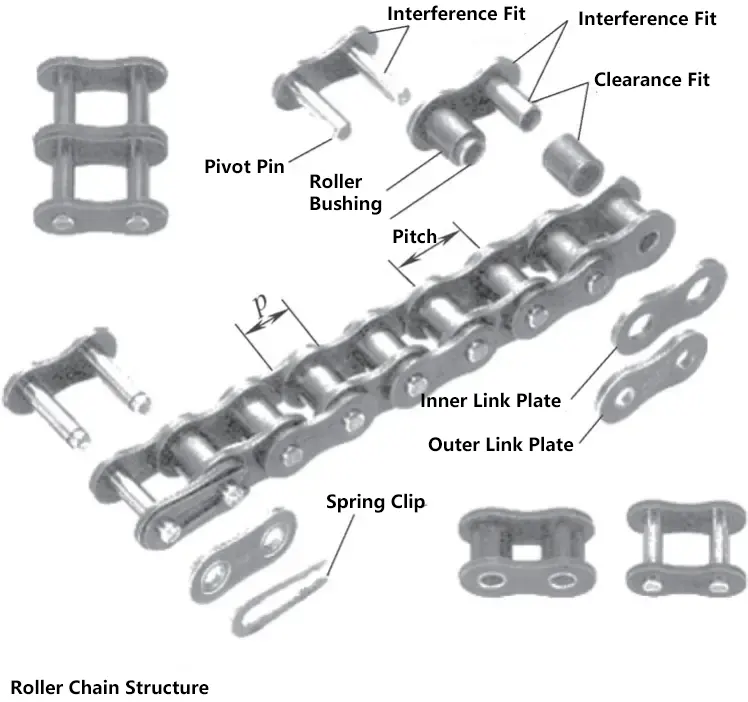

5. السلاسل الدوارة

(1) هيكل السلاسل الدوارة (1)

تتكون سلاسل الأسطوانة من ألواح داخلية وألواح خارجية ودبابيس وبطانات وبكرات. يتم تثبيت الألواح الخارجية على المسامير، ويتم تثبيت الألواح الداخلية على البطانات، ويمكن أن تدور البكرات بالنسبة لكل من البطانات والمسامير. وبالتالي، فإن التعشيق بين السلسلة والعجلة المسننة هو في الأساس احتكاك متدحرج.

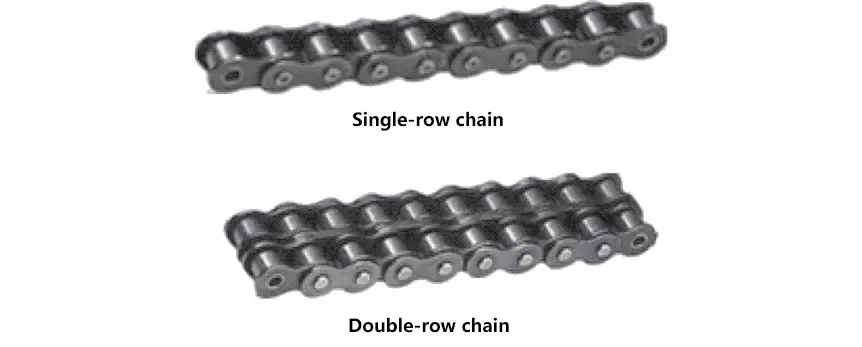

(2) تصنيف السلاسل الدوارة

مصنفة إلى سلاسل أحادية الجدائل ومتعددة الجدائل. يمكن استخدام السلاسل الأسطوانية كسلاسل أحادية الشريط أو متعددة الأشرطة على التوازي، مع استخدام السلاسل المتوازية متعددة الأشرطة القادرة على نقل طاقة أكبر.

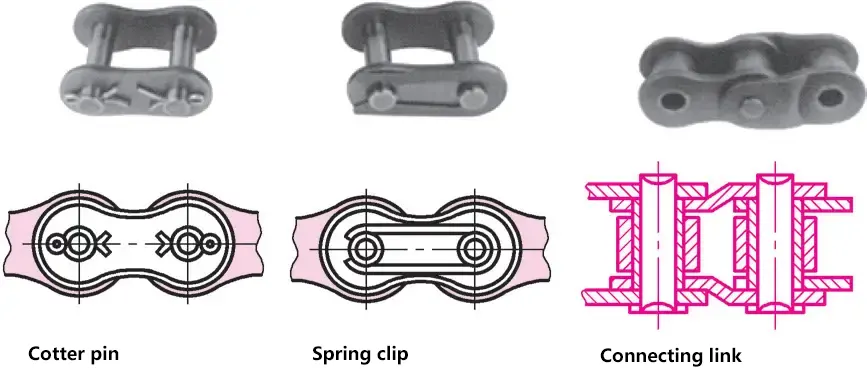

(3) طرق التوصيل للسلاسل الدوارة

يتم التعبير عن طول السلسلة بعدد الحلقات. بالنسبة للعدد الزوجي من الروابط، تتناوب اللوحات الداخلية والخارجية، ويتم توصيلها عند المفصل بواسطة مسمار كوتر أو مشبك زنبركي. بالنسبة للعدد الفردي من الوصلات، يلزم وجود وصلة انتقالية للتوصيل. الروابط الانتقالية معقدة التصنيع وذات ظروف إجهاد سيئة، لذلك يجب تجنبها في الإنتاج إن أمكن، ويجب استخدام الروابط ذات العدد الزوجي في التطبيقات العملية.

6. المعلمات الرئيسية للسلاسل الدوارة

(1) الملعب ص

المسافة النظرية بين مركزي سنّي الوصلة المتجاورين.

(2) إجمالي عدد حلقات السلسلة L p

إجمالي عدد الروابط في السلسلة بأكملها، ويُشار إليه بالرمز Lp . تُحسب السلاسل متعددة الخيوط كسلاسل أحادية الخيط.

(3) إجمالي طول السلسلة l

الطول الكلي للسلسلة l هو حاصل ضرب عدد الروابط Lp والنغمة p، أي l=Lp p.

(4) تباعد الخيوط pt

المسافة بين المستويين المركزيين للخيوط المتجاورة في السلاسل المزدوجة أو متعددة الخيوط.

7. أرقام طراز السلسلة الدوارة

يتم توحيد السلاسل الدوارة وتقسيمها إلى سلسلتين A وB، حيث تُستخدم السلسلة A للاستخدام التصميمي والسلسلة B للاستخدام في الصيانة. السلسلة A هي الأكثر استخدامًا. يتم تمثيل رقم طراز السلسلة الأسطوانية برقم السلسلة + رمز السلسلة A أو B.

رقم السلسلة - عدد الخيوط - إجمالي عدد روابط السلسلة الرقم القياسي

على سبيل المثال: 08B-2-80 GB/T 1243-2006 تشير إلى سلسلة أسطوانية ذات سلسلة رقمها 08B، و2 خيط، و80 وصلة. يمكن العثور على معلمات السلاسل الدوارة في المعايير ذات الصلة.

ثامناً. محرك عجلة الاحتكاك

1. مبدأ عمل محرك العجلات الاحتكاكية

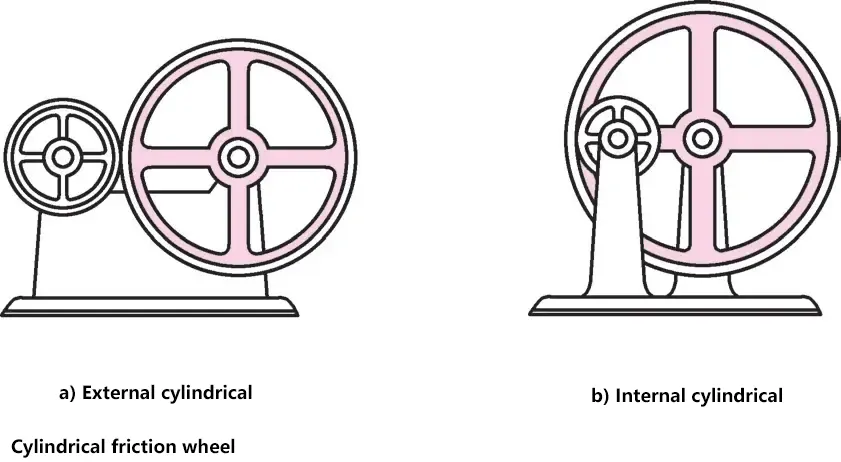

يتكون محرك عجلة الاحتكاك من عجلتي احتكاك مضغوطتين معًا، باستخدام قوة الاحتكاك الناتجة عن التلامس المباشر بين العجلتين لنقل الحركة والطاقة. ويمكن تصنيفها إلى نوعين أسطواني خارجي وأسطواني داخلي.

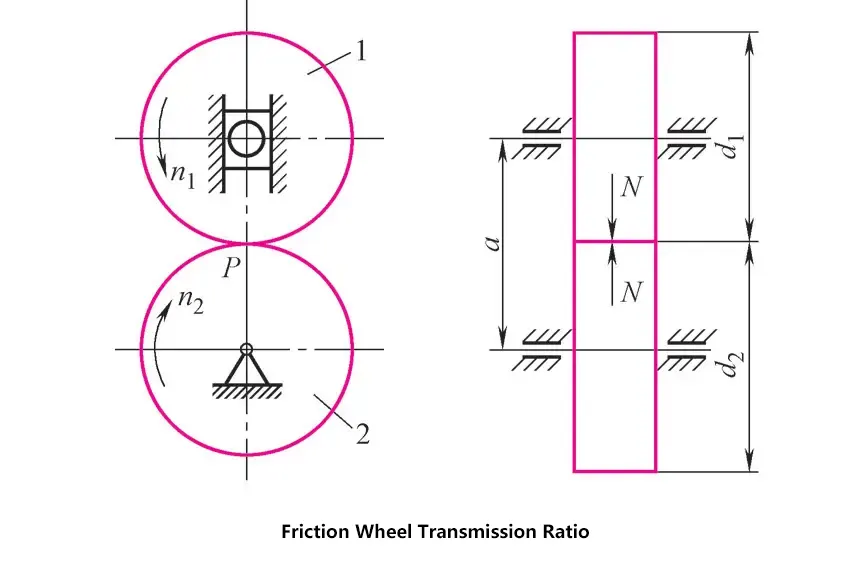

2. نسبة انتقال عجلة القيادة الاحتكاكية

عند ضغط العجلة الدافعة 1 والعجلة المدفوعة 2 معًا، تتولد قوة ضغط عند نقطة التلامس P. عندما تدور العجلة الدافعة 1 عكس اتجاه عقارب الساعة، تدفع قوة الاحتكاك العجلة المدفوعة 2 للدوران في اتجاه عقارب الساعة. في حالة عدم وجود انزلاق، يجب أن تكون السرعتان المحيطيتان للعجلتين عند النقطة P متساويتين، أي v 1 =v 2 (م/ث).

لأن

v 1 = ????1 n1 /1000×60, v2 = ????2 n2 /1000×60

لذلك

i12=n1/n2=D2/D1

المكان

- i12 - نسبة النقل لعجلتي الاحتكاك;

- n1 , n2 - سرعات دوران العجلات الدافعة والمدفوعة (ص/دقيقة);

- D1 , D2 - أقطار العجلات الدافعة والمدفوعة (مم).

3. أنواع محركات العجلات الاحتكاكية

استنادًا إلى الموضع النسبي لمحوري العجلتين، يمكن تصنيف محركات عجلات الاحتكاك إلى نوعين: محاور متوازية ومحاور متقاطعة.

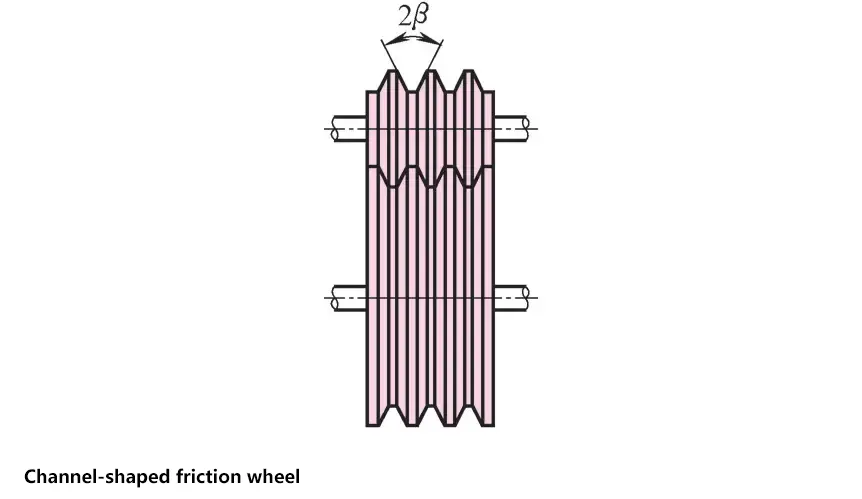

(1) المحاور المتوازية

تتضمن عجلات احتكاك أسطوانية وعجلات احتكاك مخدد.

1) عجلات احتكاك أسطوانية.

هيكل بسيط، سهل التصنيع، قوة ضغط عالية، مقسمة إلى أنواع خارجية وداخلية. تستخدم لنقل الطاقة المنخفضة، مثل أجهزة ضبط الأدوات.

2) عجلات احتكاك مخدد.

بزاوية أخدود تبلغ 2β، يكون لها تلامس جانبي، مما يمكن أن يزيد من قوة الاحتكاك العرضي تحت نفس قوة الضغط، مما يحسن من قوة النقل. ومع ذلك، فهي عرضة للتسخين والتآكل، ولها كفاءة نقل أقل، وتتطلب دقة تصنيع وتركيب أعلى. مناسبة للاستخدام في الآليات مثل أنظمة محرك المخرطة.

(2) المحاور المتقاطعة

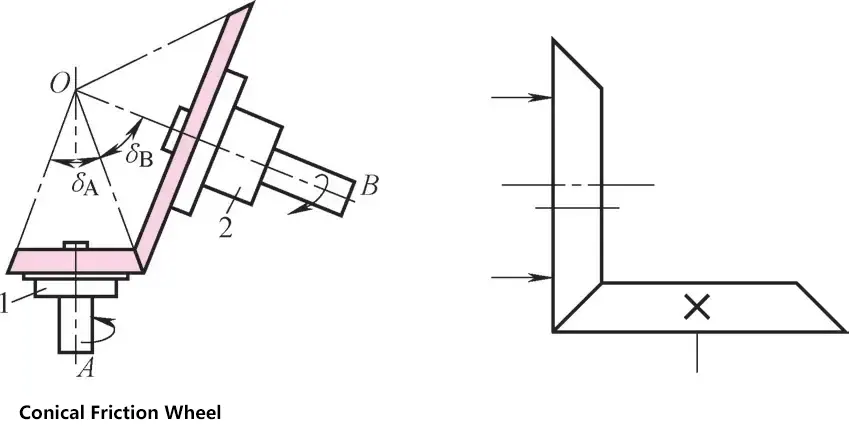

تشمل عجلات احتكاك مخروطية وعجلات احتكاك الوجه.

1) عجلات احتكاك مخروطية الشكل.

عند التصميم والتركيب، يجب أن يكون الموضع النسبي للمحاور صحيحًا، ويجب أن تتطابق الأطراف المخروطية. يمكن أن تكون متعامدة أو غير متعامدة. يشيع استخدامها في مكابس الاحتكاك عالية الطاقة.

2) عجلات احتكاك الوجه.

هيكل بسيط، سهل التصنيع، قوة ضغط عالية؛ عرضة للتسخين والتآكل، كفاءة منخفضة؛ متطلبات عالية للمعالجة والتركيب. تنقسم إلى عجلات احتكاك أسطوانية ومخروطية. تستخدم في مكابس الاحتكاك والتطبيقات المماثلة.

4. خصائص محركات العجلات الاحتكاكية

- هيكل بسيط وسهل التصنيع.

- الانزلاق أثناء التحميل الزائد، وحماية المكونات.

- من السهل تحقيق تغير مستمر وسلس في السرعة بدون خطوات، مع مجموعة واسعة من التطبيقات.

- يحدث الانزلاق أثناء التشغيل، مما يؤدي إلى انخفاض كفاءة النقل وعدم القدرة على الحفاظ على نسب نقل دقيقة.

- أبعاد هيكلية أكبر، وأحمال عالية على الأعمدة والمحامل، وقدرة ضعيفة على تحمل الحمل الزائد والصدمات، وبالتالي فهي مناسبة فقط للتطبيقات ذات نقل الطاقة المنخفضة.

IX. محرك الحزام

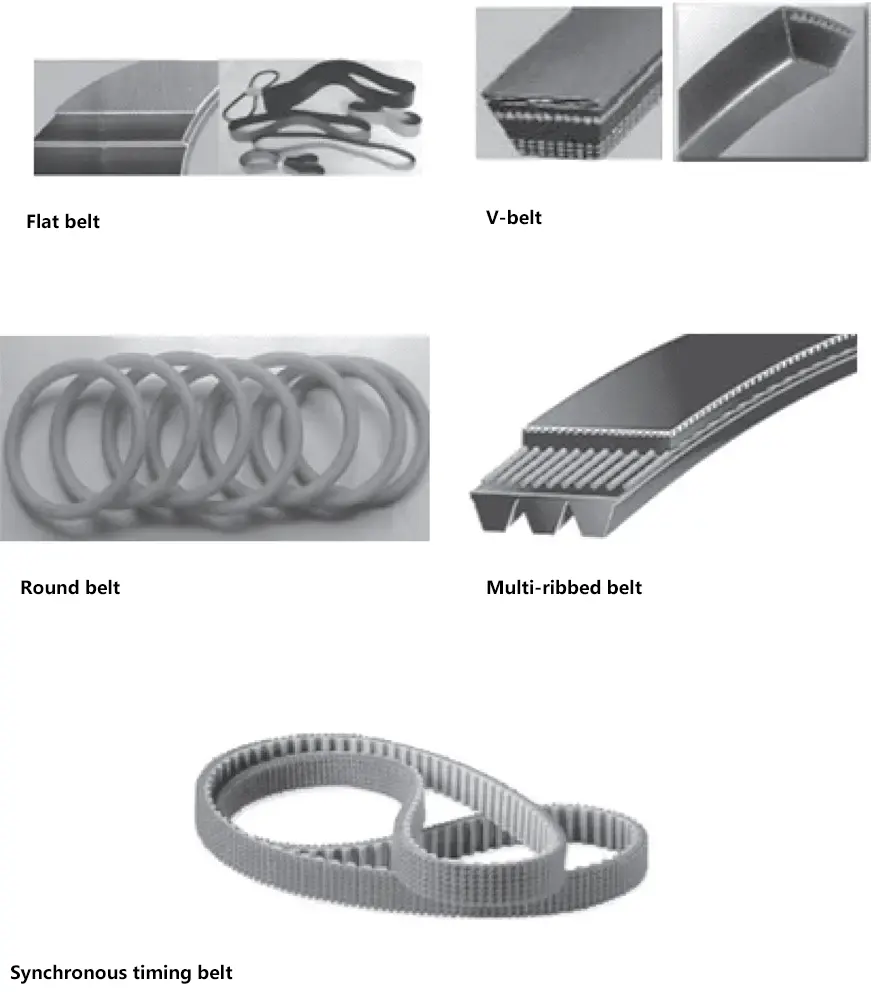

تستخدم محركات السيور وصلات احتكاك لنقل عزم الدوران بين عمودين.

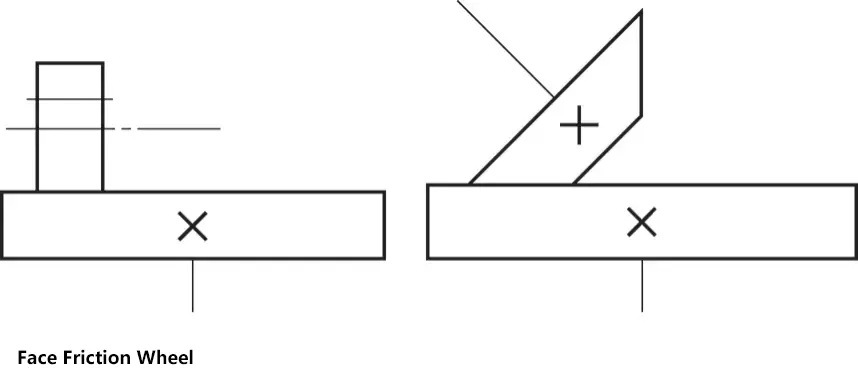

1. أنواع محركات السيور

تتكون محركات السيور من سيور وبكرات، ويمكن تصنيفها إلى محركات احتكاك ومحركات متشابكة.

الأنواع الرئيسية من الأحزمة لمحركات الاحتكاك هي الأحزمة المسطحة، والأحزمة على شكل V، والأحزمة الدائرية، والأحزمة متعددة V؛ أما حزام محركات الأقراص المتشابكة فهو حزام التوقيت المتزامن.

2. محرك السير المسطح

(1) أشكال المحركات ذات السيور المسطحة

هناك أنواع محرك مفتوح، ومتقاطع، وشبه متقاطع، وشبه متقاطع، وزاوية محرك.

- النوع المفتوح. يكون محورا العجلتين متوازيين، ويتطابق المستويان المتماثلان لعرض العجلتين، ويدوران في نفس الاتجاه.

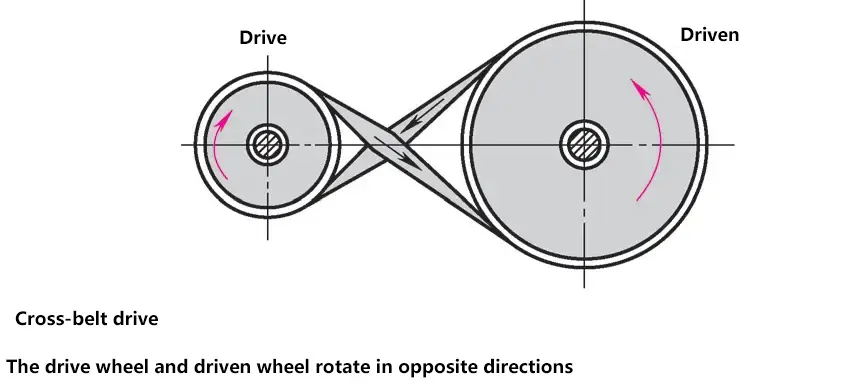

- النوع المتقاطع. يكون محورا العجلتين متوازيين، ويتطابق المستويان المتماثلان لعرض العجلتين، ويدوران في اتجاهين متعاكسين.

- نوع شبه متقاطع. يكون محورا العجلتين منحرفين في الفضاء، وتكون زاوية الانحراف عموماً 90 درجة.

- محرك بزاوية. تتقاطع محاور البكرات.

(2) أنواع الأحزمة المسطحة

تشمل الأنواع الرئيسية للأحزمة المسطحة الأحزمة المسطحة القماشية الأساسية، والأحزمة المسطحة المنسوجة، والأحزمة المسطحة المغلفة بالنايلون المركب، إلخ.

1) أحزمة مسطحة من القماش المسطح.

مصنوع من خلال ربط طبقات متعددة من القماش المغطى بالمطاط، متوفر في أنماط مفتوحة الحواف ومغلفة الحواف. قوة شد عالية ومقاومة جيدة لدرجات الحرارة وتكلفة منخفضة؛ مقاومة ضعيفة للحرارة والزيت، النمط ذو الحافة المفتوحة أكثر مرونة. يُستخدم لناقلات الحركة ذات المسافات المركزية الأكبر.

2) أحزمة مسطحة منسوجة.

تشمل الأحزمة القطنية المنسوجة بالقطن والصوف المنسوج والقطن المخيط، بالإضافة إلى الأحزمة المنسوجة بالحرير والقنب والنايلون لنقل الحركة بسرعة عالية. يمكن أن تكون أسطح السيور مغلفة بالمطاط أو غير مغلفة. مرونة جيدة، ونقل طاقة منخفض، وعرضة للارتخاء. تستخدم لنقل الطاقة المتوسطة والصغيرة.

3) أحزمة مسطحة مركبة مغلفة بالنايلون.

الطبقة الحاملة مصنوعة من صفائح النايلون (طبقة واحدة أو طبقات متعددة)، مع جلد مدبوغ بالكروم أو قماش مطلي بالمطاط أو أقمشة خاصة ملتصقة بسطح العمل. قوة عالية، وعامل احتكاك كبير، ومرونة جيدة، ومقاومة للارتخاء. تستخدم لعمليات النقل عالية الطاقة؛ يمكن استخدام الإصدارات الرقيقة لعمليات النقل عالية السرعة.

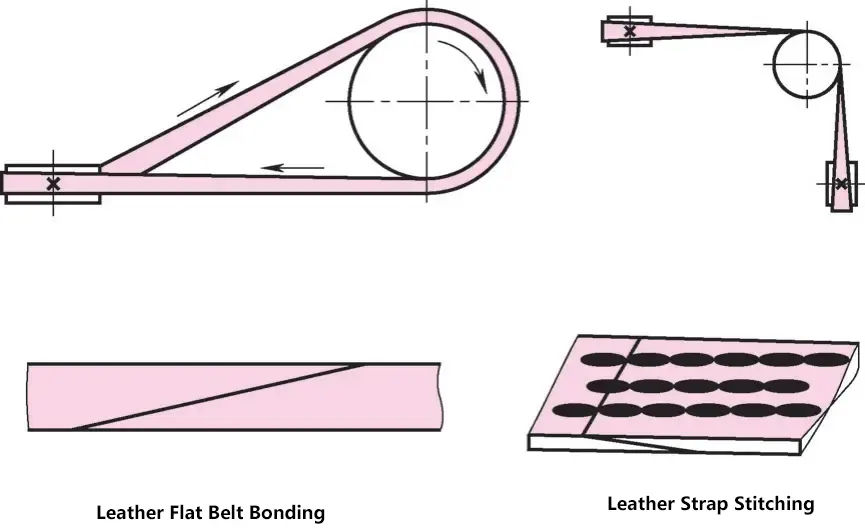

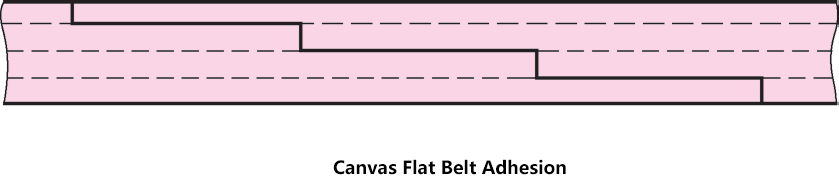

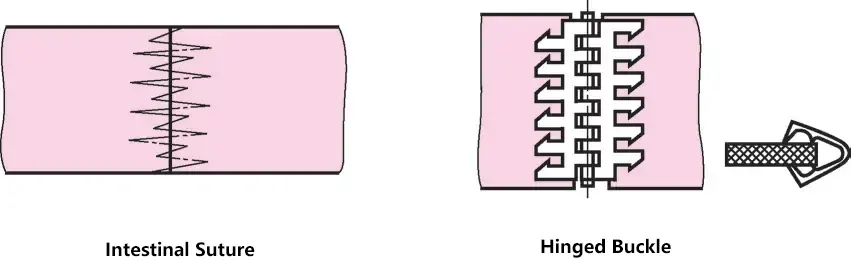

(3) طرق الربط للأحزمة المسطحة

تشمل الربط اللاصق للأحزمة المسطحة الجلدية، وخياطة الدانتيل الجلدية، والربط اللاصق للأحزمة المسطحة القماشية، وخياطة الخيوط الوترية، ومثبتات الأحزمة المفصلية.

(4) خصائص وتطبيقات محركات الأحزمة المسطحة

منخفضة التأثير أثناء النقل، ويمكن أن تعمل بسرعات أعلى؛ عندما تكون سرعة النقل عالية (v≥25 م/ث)، يمكن استخدام أحزمة مسطحة خفيفة ورقيقة عالية السرعة؛ لنقل الطاقة المنخفضة، يمكن استخدام أحزمة مسطحة منسوجة؛ لنقل الطاقة العالية، يتم استخدام أحزمة مركبة غير ملحومة مع صفائح النايلون أو حبال البوليستر كطبقة حاملة وجلد مدبوغ بالكروم أو قماش مطلي بالمطاط على سطح العمل.

تنقل الأحزمة ذات الإبزيم المفصلي طاقة أكبر ولكن سرعة نقلها أقل. عند السرعات العالية، يمكن أن تنتج اهتزازات قوية.

(5) معلمات نقل الحزام المسطح

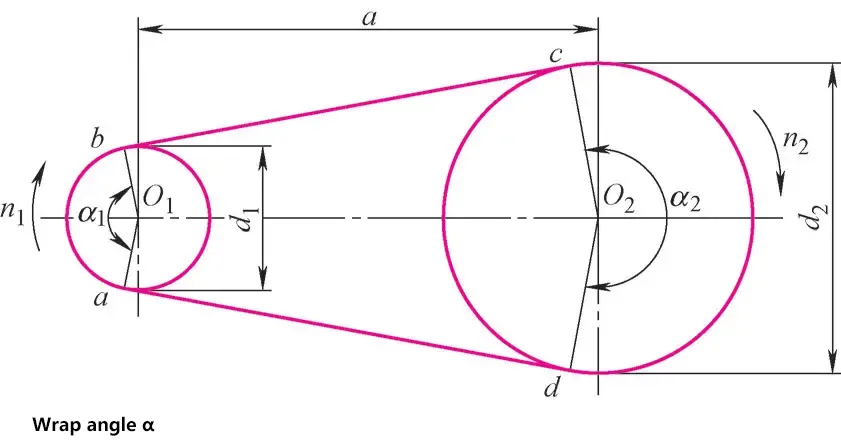

1) زاوية الالتفاف α.

الزاوية المركزية المقابلة لقوس التلامس بين السير والبكرة. يعكس حجم زاوية الالتفاف طول قوس التلامس بين السير وسطح حافة البكرة، والذي يرتبط بالاحتكاك بين أسطح التلامس. إذا كانت زاوية الالتفاف صغيرة للغاية، فسيحدث انزلاق.

حساب زاوية الالتفاف:

- الإرسال المفتوح: α 1 =180°-(d2 -d1 )/a×57.3°

- الإرسال المتقاطع: α 1 =180°-(d2 +d1 )/a×57.3°

- الإرسال شبه المتقاطع: α 1 =180°+d1/a×57.3°

- بالنسبة للنقل بالحزام المسطح، يجب أن تكون زاوية الالتفاف α ≥150° بشكل عام

المكان

- d 1 , d 2 - قطر البكرات الصغيرة والكبيرة (مم);

- أ - المسافة المركزية بين البكرتين (مم).

2) طول الحزام L.

طول الحزام المسطح هو المحيط الداخلي للحزام المسطح. في التطبيقات العملية، يجب أن يأخذ حساب طول السير في الاعتبار أيضًا شد السير المسطح على البكرة، ومقدار الترهل، وطول وصلة السير المسطح.

حساب طول الحزام L:

- الإرسال المفتوح: L=2a+π/2(L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- الإرسال المتقاطع: L=2a+π/2(L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- انتقال شبه متقاطع: L=2a+π/2(L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) نسبة الإرسال i.

عند حساب نسبة نقل الحزام المسطح دون النظر في الانزلاق المرن في ناقل الحركة. نظرًا لمحدودية زاوية التفاف البكرة الصغيرة ومسافة مركز الحزام، فإن نسبة نقل الحزام المسطح تكون عمومًا i≤5.

حساب نسبة الإرسال i:

i12=n1/n2=d2/d1

المكان

- d1 , d2 - قطر بكرات السير الصغيرة والكبيرة (مم);

- n1 , n2 - سرعة دوران بكرات السير الصغيرة والكبيرة (ص/دقيقة).

4) مسافة المركز أ.

تسمى المسافة بين محوري البكرتين عندما يكون الحزام مشدوداً مسافة المركز.

حساب مسافة المركز أ:

المسافة المركزية الفعلية للإرسال المفتوح:

أ=أ+أ+√(أ)2-B)

المكان

أ= ل/4-ل/4-π(د1 +d2 )/8، ب=(د2 -d1 ) 2 /8

3. ناقل الحركة على شكل حرف V

(1) هيكل الأحزمة على شكل حرف V ومعاييرها

1) هيكل الأحزمة على شكل V.

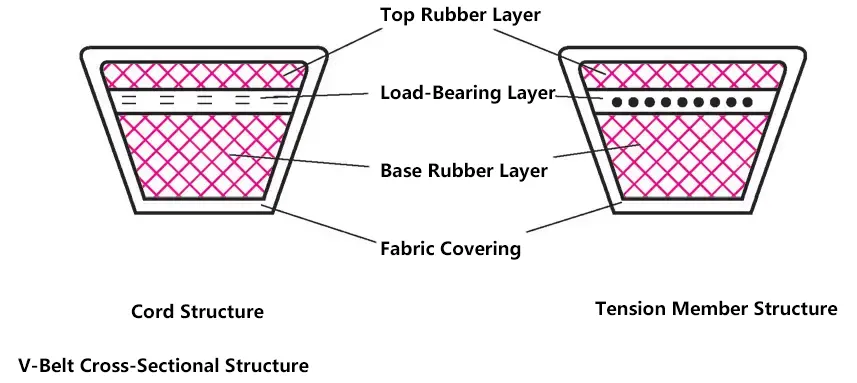

ينقسم هيكل المقطع العرضي للأحزمة على شكل حرف V شائعة الاستخدام إلى فئتين: هيكل قماشي وهيكل سلكي، ويتكون من أربعة أجزاء: المطاط العلوي، والطبقة الحاملة، والمطاط السفلي، وطبقة نسيج الغطاء. مادة نسيج الغطاء عبارة عن قماش، وهو الطبقة الواقية للحزام على شكل حرف V؛ والمواد المطاطية العلوية والسفلية عبارة عن مطاط، ويمكن شد المطاط العلوي، ويمكن ضغط المطاط السفلي؛ وتتحمل الطبقة الحاملة قوة الشد بشكل أساسي.

2) معايير الأحزمة على شكل V.

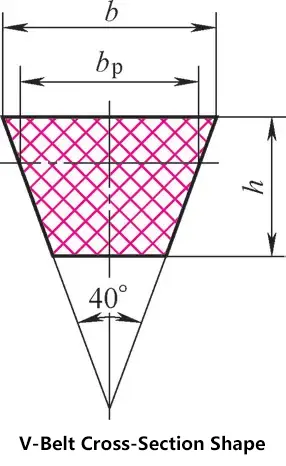

تم توحيد الأحزمة على شكل حرف V. تشمل أحزمة V الشائعة الاستخدام بشكل رئيسي أحزمة V العادية، وأحزمة V الضيقة، وأحزمة V العريضة، وأحزمة V العريضة، وأحزمة V نصف العرض، وجميعها بزاوية إسفين α بزاوية 40 درجة. أحزمة V العادية هي الأكثر استخدامًا على نطاق واسع.

يحدد GB/T11544-2012 سبعة أنواع من الأحزمة العادية على شكل حرف V: Y، و Z، و A، و B، و C، و D، و E. هيكل السلك يحتوي على أربعة أنواع فقط: Z وA وA وB وC.

أبعاد المقطع العرضي للأحزمة العادية على شكل حرف V

| النوع | عرض الملعب ب p /مم | العرض العلوي ب/ملم | الارتفاع ح/ملم | زاوية الوتد α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) الطول المرجعي Ld من أحزمة V.

الحزام على شكل حرف V هو حزام حلقي غير ملحوم. تُسمى طبقة الألياف التي تحافظ على طول وعرض ثابتين تحت الشد المحدد بالطبقة المحايدة. يُطلق على الطول المقاس على طول الطبقة المحايدة اسم طول الميل L d والمعروف أيضًا بالطول المرجعي أو الطول الاسمي.

تتكون علامة الحزام على شكل V من ثلاثة أجزاء: النوع والطول المرجعي والرقم القياسي.

تشير علامة الحزام V التي تحمل العلامة B1560GB/T11544-2012 إلى حزام V من النوع B بطول مرجعي 1560 مم.

أنواع الأحزمة على شكل V وسلسلة الطول (الوحدة: مم)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) هيكل ومواد البكرات ذات الأحزمة على شكل حرف V

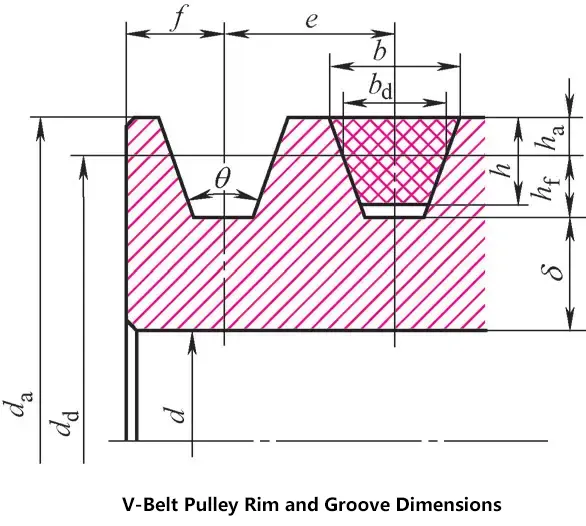

1) هيكل البكرات ذات الحزام V.

يتألف هيكل البكرات ذات الحزام على شكل V عادةً من حافة ومحور وسنتان. تستخدم الحافة لتركيب حزام النقل، وتوجد أخاديد على الحافة تتوافق مع نوع الحزام ورقمه.

يجب أن تكون البكرات ذات الأحزمة على شكل V سهلة التصنيع وخفيفة الوزن وموزعة بالتساوي وسهلة المحاذاة أثناء التركيب وذات ضغط ضئيل مستحث أثناء الصب أو اللحام.

أبعاد حافة البكرة ذات الحزام على شكل V والأخاديد (الوحدة: مم)

| البند | الرمز | Y | Z | A | B | C | D | |

| العرض المرجعي | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| عمق الأخدود فوق الخط المرجعي | hأمين | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| عمق الأخدود أسفل الخط المرجعي | hفمين | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| تباعد الأخدود | التحويلات: ه | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| مسافة حافة الأخدود | fدقيقة | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| الحد الأدنى لسُمك الحافة | δدقيقة | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| نصف قطر الشريحة | r1 | 0.2~0.5 | ||||||

| عرض البكرة | B | B=(z-1)e+2f عدد الأخاديد z | ||||||

| القطر الخارجي | da | da=dd+2ha | ||||||

| زاوية الأخدود θ | 32° | المقابلة المرجع القطر dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| الحد من الانحراف | ±30′ | |||||||

هيكل البكرة ذات الحزام V

2) مادة البكرة ذات الحزام على شكل V.

يتم اختيار مادة البكرة ذات الحزام على شكل V بناءً على قطر أو سرعة البكرة ذات الحزام على شكل V.

مادة البكرة ذات الحزام على شكل V

| مادة البكرة ذات الحزام على شكل V | HT150، HT200 | HT200، بكرة فولاذية | نوع الصفيحة الفولاذية الملحومة | بكرة بلاستيكية | بكرة من سبائك الألومنيوم |

| نطاق الاستخدام | v ≤30 م/ث | v> 30 م/ثانية | د ≥500 مم | نقل منخفض السرعة، نقل منخفض الطاقة، بسرعة أقل من 15 م/ثانية | نقل عالي السرعة |

(3) خصائص وتطبيقات ناقل الحركة بالحزام على شكل حرف V

المزايا: نقل سلس، ضوضاء منخفضة، يمكن أن يخزن ويمتص الاهتزازات؛ هيكل بسيط، دقة تركيب منخفضة، سهولة الصيانة؛ في حالة التحميل الزائد، سينزلق الحزام على البكرة، مما يوفر حماية للسلامة. العيوب: يتميز الحزام بالمرونة، والانزلاق المرن موجود، ونسبة النقل غير دقيقة؛ الأبعاد الكلية الكبيرة، وكفاءة النقل المنخفضة.

سيناريوهات التطبيق: الحالات التي تتطلب نقلًا سلسًا، حيث لا تكون نسبة الإرسال الدقيقة مطلوبة، أو لطاقة متوسطة إلى صغيرة ومسافات مركزية أكبر.

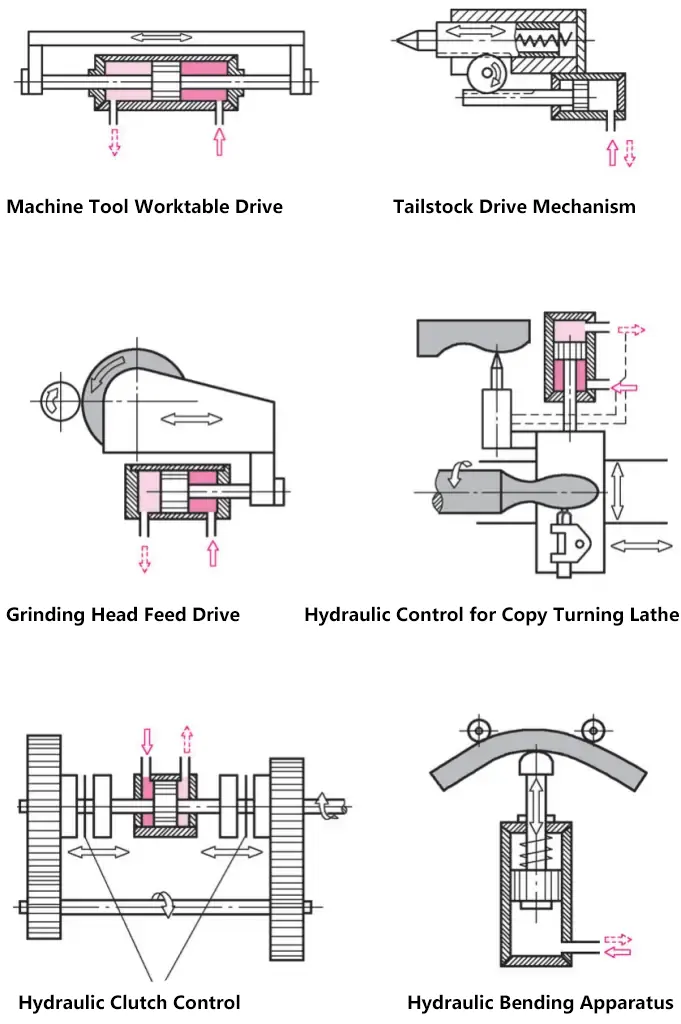

X. ناقل الحركة الهيدروليكي والهوائي

1. ناقل الحركة الهيدروليكي

ناقل الحركة الهيدروليكي هو نوع من ناقل الحركة الذي يستخدم السائل كوسيط عمل، ويستخدم طاقة ضغط السائل لنقل الطاقة وإجراء التحكم.

(1) خصائص وتطبيقات ناقل الحركة الهيدروليكي

المزايا: بالمقارنة مع ناقل الحركة الميكانيكي والكهربائي، تتميز أجهزة النقل الهيدروليكية بهيكل مدمج، وقوة نقل عالية، وتحديد المواقع بدقة، وحركة سلسة، وأتمتة سهلة، وتزييت جيد للمكونات، وعمر خدمة طويل.

العيوب: كفاءة نقل منخفضة نسبيًا، وغير مناسبة للنقل لمسافات طويلة، وغير مناسبة للعمل في ظروف درجات الحرارة العالية أو المنخفضة، ومتطلبات الدقة العالية للمكونات الهيدروليكية، والتكلفة العالية، إلخ.

التطبيقات: الصناعة الميكانيكية وصناعة المعادن وصناعة البترول والإنشاءات الهندسية وبناء السفن والقطاعات العسكرية والطيران والفضاء والقطاعات الصناعية الأخرى.

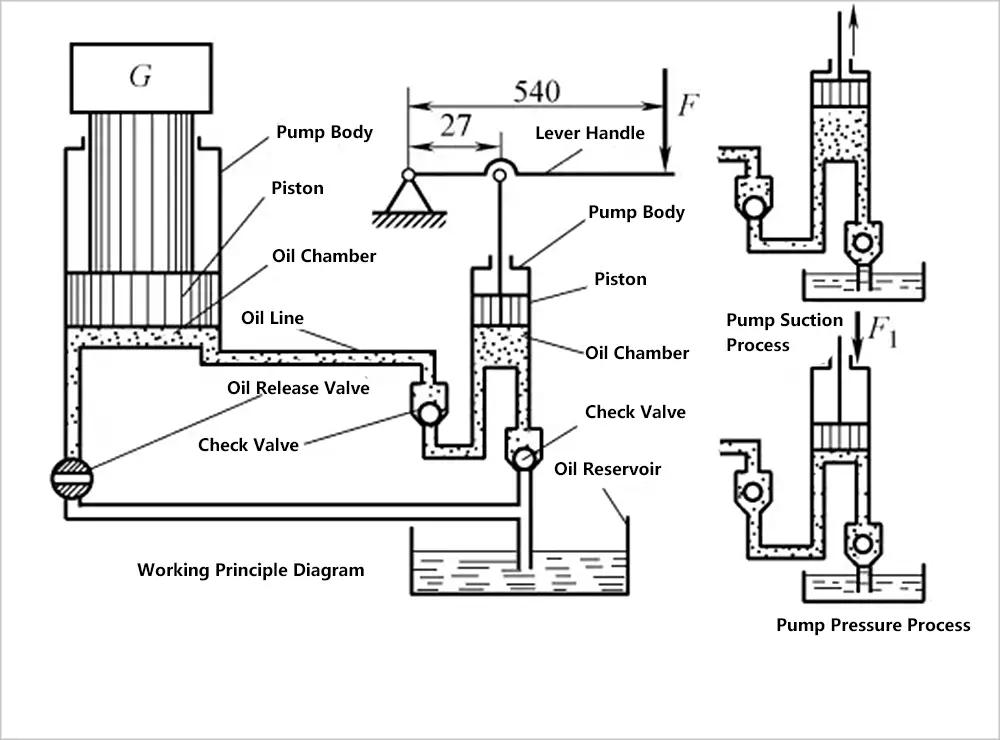

(2) مبدأ عمل ناقل الحركة الهيدروليكي وتكوين نظام النقل الهيدروليكي

1) مبدأ عمل ناقل الحركة الهيدروليكي

يستخدم النظام الهيدروليكي مضخة هيدروليكية لتحويل الطاقة الميكانيكية للمحرك الرئيسي إلى طاقة ضغط المائع. ومن خلال التغييرات في طاقة ضغط المائع، فإنه ينقل الطاقة. بعد النقل من خلال صمامات التحكم وخطوط الأنابيب المختلفة، فإنه يستخدم أسطوانات هيدروليكية أو محركات هيدروليكية ومشغلات هيدروليكية أخرى لتحويل طاقة ضغط المائع إلى طاقة ميكانيكية، وبالتالي دفع آلية العمل لتحقيق حركة ترددية خطية وحركة دورانية.

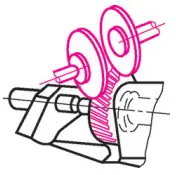

يُطلق على السائل المستخدم اسم وسيط العمل، وهو عادةً زيت معدني، والذي يعمل بشكل مشابه لعناصر النقل مثل الأحزمة والسلاسل والتروس في النقل الميكانيكي. تُستخدَم المضخات الهيدروليكية لتوصيل السائل وتوليد الضغط، وتُستخدَم الأسطوانات الهيدروليكية للحصول على حركة خطية، وتُستخدَم المحركات الهيدروليكية للحصول على حركة دورانية. فيما يلي رسم تخطيطي لمقبس هيدروليكي.

2) تكوين نظام النقل الهيدروليكي

يتكون أي نظام نقل هيدروليكي بسيط وكامل من الأجزاء الأربعة التالية:

- عنصر الطاقة (المضخة الهيدروليكية). وتتمثل وظيفتها في تزويد الزيت المضغوط للنظام الهيدروليكي، وتعمل كمصدر طاقة للنظام.

- عنصر التشغيل (أسطوانة هيدروليكية أو محرك). وظيفتها أداء عمل خارجي تحت تأثير الزيت المضغوط.

- عناصر التحكم. مثل صمامات التنفيس وصمامات الخانق والصمامات الخانقة والصمامات الاتجاهية وما إلى ذلك، وتتمثل وظيفتها في التحكم في ضغط النظام وتدفقه واتجاهه على التوالي، لتلبية متطلبات عناصر التشغيل من حيث القوة والسرعة واتجاه الحركة.

- العناصر المساعدة. مثل خزانات الزيت، والأنابيب، وتركيبات الأنابيب، والمرشحات، والمراكم، إلخ.

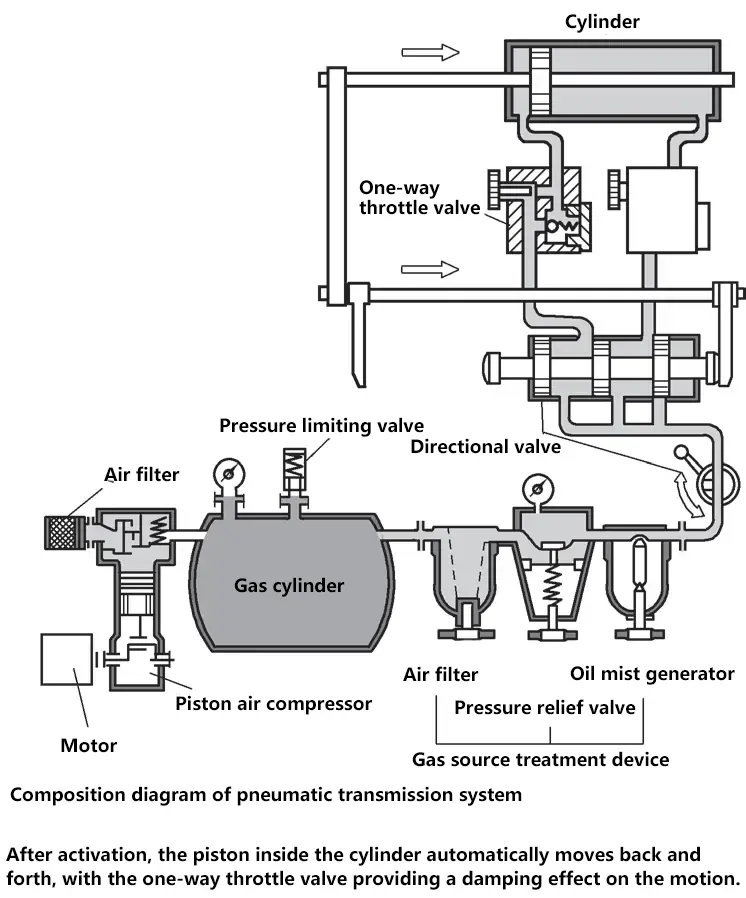

2. ناقل الحركة الهوائي

ناقل الحركة الهوائي هو شكل من أشكال النقل الذي يستخدم الهواء المضغوط كوسيط عمل، باستخدام ضغط الهواء لنقل الطاقة. ويستخدم على نطاق واسع في الإنتاج والحياة اليومية، مثل نفخ إطارات الدراجات الهوائية والسيارات، وطلاء السيارات.

(1) التركيب الأساسي لنظام النقل الهوائي

يتألف نظام النقل الهوائي من أربعة أجزاء: جهاز مصدر الهواء، ومكونات التشغيل، ومكونات التحكم، والمكونات المساعدة.

تكوين نظام النقل الهوائي

| الاسم | الوظيفة | مثال على ذلك |

| جهاز مصدر الهواء | يحول الطاقة الميكانيكية التي يوفرها المحرك الرئيسي (المحرك الكهربائي، المحرك) إلى طاقة ضغط الغاز، مما يوفر الطاقة لمختلف المعدات الهوائية | ضاغط هواء |

| مكونات التشغيل | تحويل طاقة ضغط الغاز إلى طاقة ميكانيكية وتوصيلها إلى أجزاء العمل | أسطوانات هوائية مختلفة |

| مكونات التحكم | التحكم في ضغط الهواء المضغوط وتدفقه واتجاه تدفقه، وكذلك تسلسل عمل مكونات التشغيل، لجعل مكونات التشغيل تكمل نمط الحركة المحدد مسبقًا | صمامات مختلفة، مثل صمامات الضغط وصمامات التدفق وصمامات الاتجاه |

| المكونات الإضافية | تنقية الهواء المضغوط وتزييته وإسكاته وتوصيل المكونات، مما يلعب دورًا مهمًا للغاية في الحفاظ على موثوقية الهواء المضغوط واستقراره وطول عمره تشغيل النظام الهوائي | فلاتر ومجففات ومجففات ومواد تشحيم وكواتم صوت ومكونات أنابيب متنوعة |

بعد تشغيل نظام النقل الهوائي، يتحرك المكبس الموجود في الأسطوانة تلقائيًا ذهابًا وإيابًا، حيث يوفر صمام الخانق أحادي الاتجاه تأثير التخميد على الحركة.

(2) خصائص ناقل الحركة الهوائي

بالمقارنة مع ناقل الحركة الميكانيكي والكهربائي والهيدروليكي، يتميز ناقل الحركة الهوائي بالخصائص التالية.

المزايا:

- وسيط العمل هو الهواء، مما يوفر الطاقة ويمكن تصريفه في الغلاف الجوي بعد الاستخدام دون تلويث البيئة.

- خصائص الهواء أقل تأثراً بدرجة الحرارة، ويمكنه العمل في درجات حرارة عالية، ولن يحترق أو ينفجر.

- يتمتع الهواء بسيولة جيدة وملائمة للإمداد المركزي والنقل لمسافات طويلة.

- يتميز ناقل الحركة الهوائي بحركة سريعة واستجابة سريعة وموثوقية عالية للمكونات الهوائية وعمر خدمة طويل.

- تتمتع أجهزة النقل الهوائية بهيكل بسيط وتكلفة منخفضة ويسهل توحيدها وتسلسلها وتعميمها.

العيوب:

- الهواء له قابلية ضغط عالية، مما يؤدي إلى ضعف استقرار عمل النظام.

- ضغط العمل منخفض نسبيًا (بشكل عام 0.3 ~ 1 ميجا باسكال)، مما يجعل من الصعب الحصول على قوة إخراج أو عزم دوران أكبر.

- الضوضاء عالية نسبياً، مما يتطلب كواتم صوت للعادم.

(3) تطبيقات تكنولوجيا النقل الهوائي

1) معدات مناولة المواد.

مثل التثبيت، والنقل، وتحديد المواقع، والتوجيه، وتوزيع تدفق المواد.

2) التطبيقات العامة.

مثل التغليف، والتعبئة، والتعبئة، والقياس، والقفل، وقيادة العمود، ونقل المواد، وتوجيه الأجزاء، وفرز الأجزاء، وتكديس المكونات، وختم المكونات أو وضع علامات التشكيل، والتحكم في الباب.

3) معالجة المواد.

مثل الحفر، والخراطة، والتفريز، والطحن، والنشر، والطحن، والتشطيب.

يوضح الشكل التالي مثالاً على نظام النقل الهوائي المستخدم في التحميل والتفريغ الآلي للبضائع والمناولات الهوائية.