اللحام بالانصهار

اللحام الاندماجي هو طريقة لحام يتم فيها صهر المعدن الأساسي عند نقطة اللحام (غالباً مع إضافة معدن حشو) دون استخدام الضغط، مما يشكل خط لحام.

إن جوهر اللحام الانصهار هو عملية صهر وصب على نطاق صغير، تنطوي على ذوبان المعدن وتبلوره. عندما تصل درجة الحرارة إلى نقطة انصهار المادة، يذوب المعدن الأساسي وسلك اللحام لتشكيل حوض منصهر، والذي يتبلور إلى بلورات عمودية. ويتواجد الحوض المنصهر لفترة قصيرة، وتكون درجة حرارته عالية، ويبرد بسرعة، ويشكل بسهولة بلورات عمودية خشنة بعد التبلور.

لتحقيق وصلة لحام جيدة، من الضروري وجود مصدر حرارة مناسب، وحماية جيدة لحوض اللحام المنصهر، ومعدن حشو اللحام. وتعرف هذه الأمور بالأساسيات الثلاثة للحام الانصهار.

(1) مصدر الحرارة:

يجب أن تكون الطاقة مركزة ودرجة الحرارة عالية لضمان سرعة ذوبان المعدن وتقليل المنطقة المتأثرة بالحرارة. وتشمل المصادر الحرارية المناسبة القوس وقوس البلازما وحرارة الخبث الكهربائي وشعاع الإلكترون والليزر وغيرها.

(2) حماية البركة المنصهرة:

يمكن استخدام الحماية من الخبث والحماية من الغاز ومزيج من الحماية من الخبث والغاز لمنع الأكسدة وإجراء عملية إزالة الأكسدة وإزالة الكبريت وإزالة الفسفرة ونقل عناصر السبيكة إلى خط اللحام.

(3) معدن الحشو:

ويضمن ذلك ملء خط اللحام وإدخال عناصر السبائك المفيدة، مما يحقق الخواص الميكانيكية المطلوبة ومتطلبات الأداء الأخرى. والأنواع الرئيسية هي قلب اللحام وسلك اللحام.

تشمل طرق اللحام بالانصهار الشائعة اللحام بالغاز واللحام بالقوس اللاصق, اللحام بالقوس المغمور، اللحام بقوس الأرجون، لحام ثاني أكسيد الكربون2 اللحام المحمي بالغاز، واللحام بالخبث الكهربائي، واللحام بقوس البلازما، واللحام بالشعاع الإلكتروني، واللحام بالليزر، وغيرها.

اللحام بالقوس المغمور

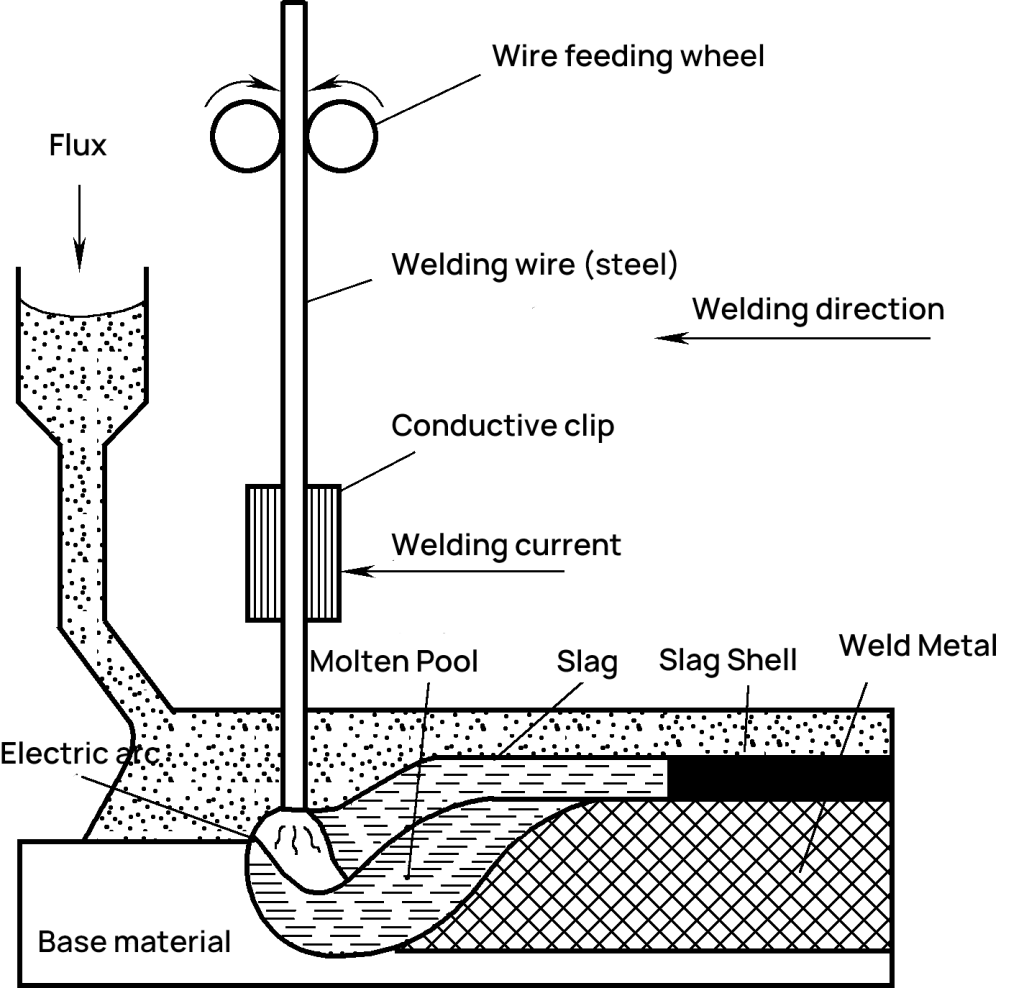

اللحام بالقوس المغمور هو طريقة يتم فيها تغذية سلك اللحام آلياً وبشكل مستمر، ويحترق القوس تحت طبقة من التدفق للحام. ويحل التدفق الحبيبي محل طلاء قضبان اللحام، ويحل سلك اللحام الذي يتم تغذيته آليًا محل قلب القضبان. نظرًا لأن عمليات ضرب القوس وتغذية الأسلاك وتغذية الأسلاك وتقدم القوس تتم جميعها بواسطة الآلات، فإنها تؤدي إلى إنتاجية وجودة لحام عالية.

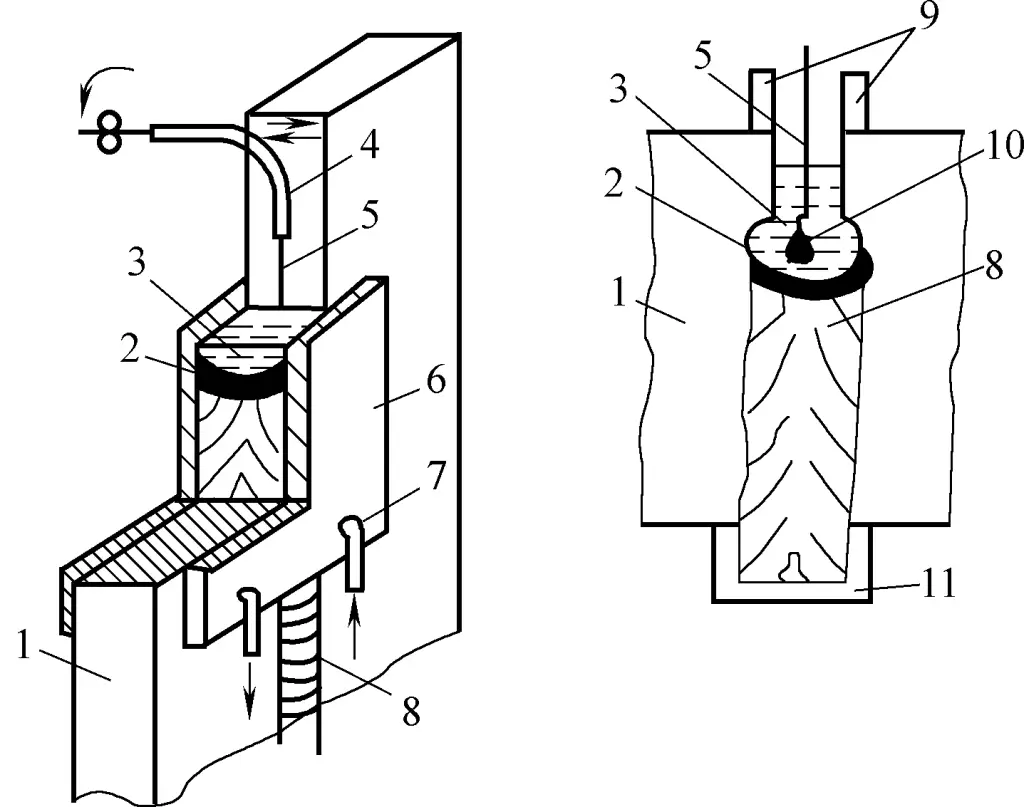

(1) عملية اللحام بالقوس المغمور

كما هو موضح في الشكل 4-18، يتضمن مبدأ اللحام بالقوس المغمور تغطية وصلة اللحام بطبقة من التدفق الحبيبي بسماكة 30-50 مم تقريبًا. يقوم رأس اللحام الأوتوماتيكي بتغذية سلك اللحام المستمر على شكل ملف في منطقة القوس، مع الحفاظ على طول قوس معين. يقوم بإذابة سلك اللحام ومفصل قطعة العمل وبعض من التدفق، مما يشكل خبثًا وحوضًا منصهرًا، مما يؤدي إلى تفاعلات معدنية.

يتبخر بعض التدفق والمعدن لتكوين غازات. يقوم الغاز بضغط معين بدفع الخبث المحيط بالقوس جانبًا، مكونًا فقاعة خبث مغلقة. لها لزوجة معينة ويمكنها تحمل ضغط معين. يتم عزل معدن الحوض المنصهر، المحاط بفقاعة الخبث، عن الهواء، مما يمنع تناثر المعدن، ويقلل من فقدان الحرارة، ويمنع تشتت ضوء القوس.

بينما تتحرك ماكينة اللحام الأوتوماتيكية إلى الأمام (أو تظل الماكينة ثابتة بينما تتحرك قطعة العمل بسرعة منتظمة)، يتم تسخين المعدن الأصلي وسلك اللحام أسفل القوس بشكل مستمر وصهره، مما يشكل حوضاً منصهراً مشتركاً. يبرد المعدن الموجود خلف الحوض ويتصلب إلى درز لحام. يتكثف الخبث الطافي على سطح الحوض إلى خبث لحام، ويمكن إعادة تدوير التدفق غير المنصهر وإعادة استخدامه بعد الاسترداد.

(2) تقنية اللحام بالقوس المغمور

1) التحضير قبل اللحام.

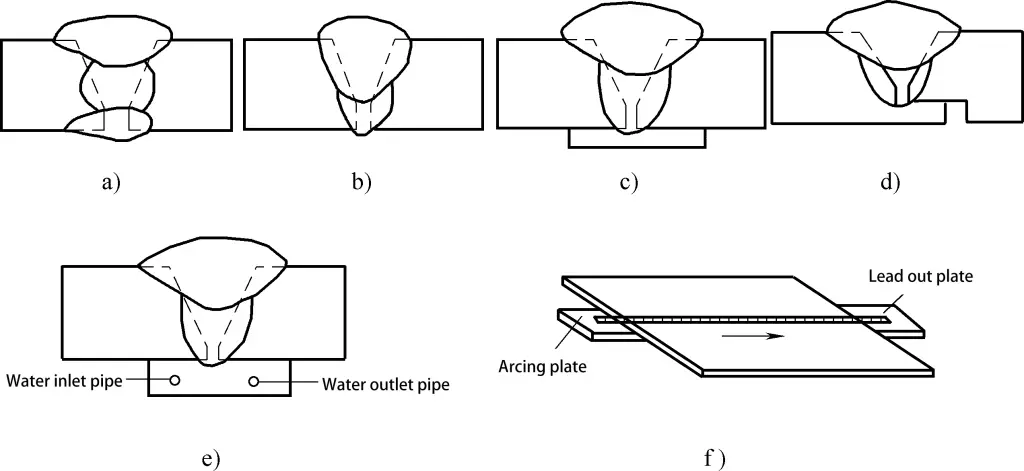

ينطوي اللحام بالقوس المغمور على تيار لحام كبير وانصهار عميق، لذلك لا تحتاج قطع العمل التي يبلغ سمكها 20-25 مم أو أقل إلى أخدود. ومع ذلك، في الإنتاج الفعلي، لضمان الاختراق الكامل لقطعة العمل، يجب قطع أخدود على شكل حرف Y عندما يكون سمك اللوحة 14-22 مم. عندما تكون سماكة اللوحة 22-50 مم، يمكن قطع أخدود مزدوج على شكل حرف Y أو على شكل حرف U.

زاوية الأخاديد على شكل حرف Y والأخاديد المزدوجة على شكل حرف Y هي 50-60 درجة. يجب أن تكون فجوة خط اللحام موحدة. عند لحام خط اللحام المستقيم، يجب تركيب لوح بدء ولوح خارجي (الشكل 4-19 و) لمنع العيوب مثل المسام والشوائب وتجاويف الانكماش والرخاوة الناتجة عن ضرب القوس والانقراض من الدخول إلى خط اللحام لقطعة الشغل، مما يؤثر على جودة اللحام.

2) لحام الصفيحة المسطحة بعقب اللوح المسطح.

كما هو موضّح في الشكل 4-19، عند لحام الألواح المسطحة بالتناكب، يتم اعتماد اللحام على الوجهين بشكل عام. يمكنك لحام كلا الجانبين دون ترك فجوة مباشرة، أو يمكنك اختيار إجراء لحام الجذر أو لحام الوسادة. ولتحسين الإنتاجية، يمكن استخدام الألواح النحاسية المبردة بالماء في اللحام أحادي الجانب مع تشكيل على الوجهين.

أ) اللحام على الوجهين

ب) اللحام بالمسامير

ج) استخدام لوحة دعم

د) استخدام أخدود مقلوع من الخلف

هـ) صفيحة نحاسية مبردة بالماء

و) استخدام صفيحة ضرب وصفيحة إبعاد

3) طبقات اللحام الدائرية.

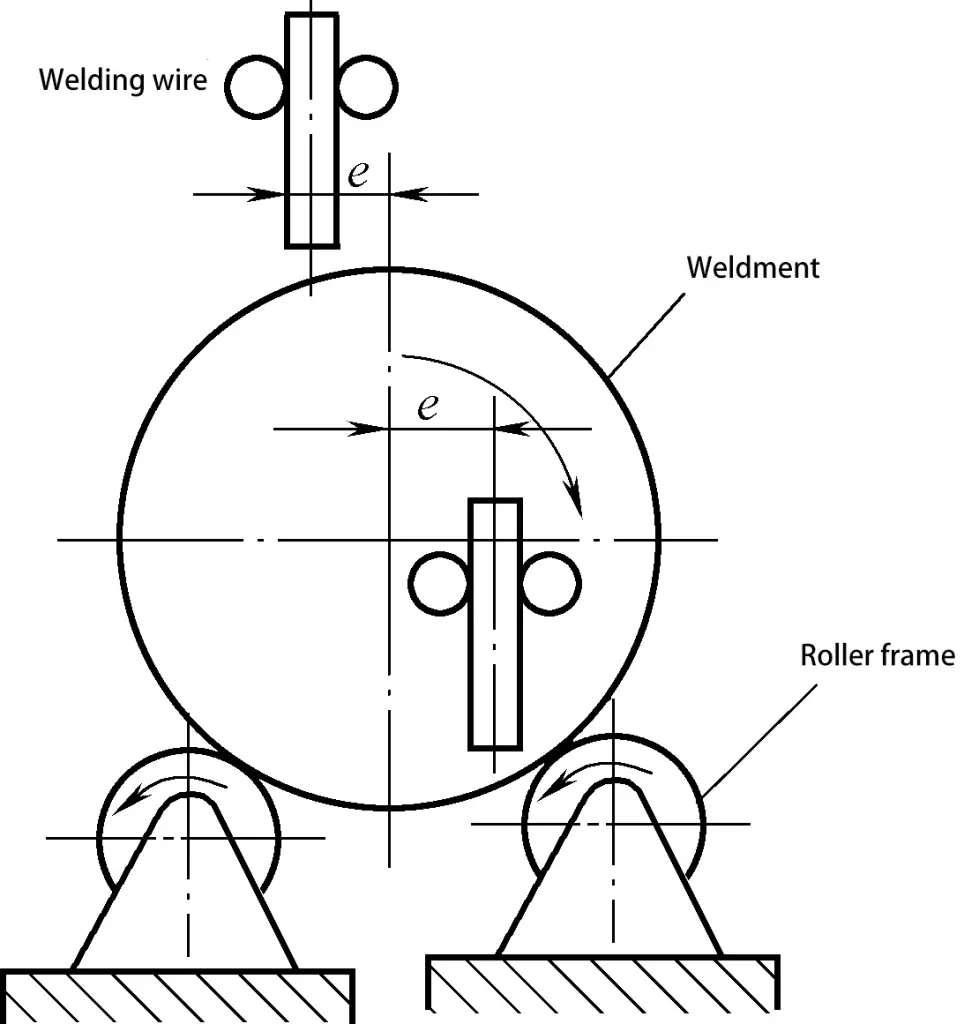

عند لحام طبقات اللحام الدائرية، يجب أن تكون نقطة بداية سلك اللحام على مسافة معينة "e" بعيدًا عن خط مركز الدائرة (الشكل 4-20) لمنع معدن الحوض المنصهر من التدفق. بشكل عام، هـ = 20-40 مم. لا يتم لحام طبقات اللحام الدائرية للمكونات التي يقل قطرها عن 250 مم بشكل عام بطريقة اللحام بالقوس المغمور.

(3) ميزات وتطبيقات اللحام بالقوس المغمور

بالمقارنة مع اللحام بالقوس المعدني المحمي بالقوس المعدني، يتميز اللحام بالقوس المغمور بالمزايا التالية:

1) إنتاجية عالية.

وغالبًا ما يتجاوز التيار في اللحام بالقوس المغمور 1000 أمبير، أي 6-8 مرات أعلى من اللحام بالقوس المعدني المحمي. ولذلك، فإنه يتميز بعمق انصهار أكبر وسرعة لحام أعلى. ليست هناك حاجة لتغيير سلك اللحام، مما يوفر الوقت، كما أن الإنتاجية أعلى من اللحام بالقوس المعدني المحمي بمقدار 5-10 مرات.

2) جودة لحام عالية ومستقرة.

عملية اللحام أوتوماتيكية، ومعلمات العملية مستقرة. يبقى الحوض المنصهر سائلاً لفترة أطول، مما يجعل العملية المعدنية أكثر شمولاً. من السهل أن تطفو الغازات والخبث للخارج، كما أن التركيب الكيميائي لمعدن اللحام موحد. وفي الوقت نفسه، بسبب التدفق الوافر، تكون منطقة القوس محمية بشكل جيد، مما يؤدي إلى تشكيل لحام جميل وجودة لحام مستقرة.

3) توفير المواد المعدنية وانخفاض تكاليف الإنتاج.

قد لا تحتاج قطعة العمل الخاصة باللحام بالقوس المغمور أو تحتاج إلى عدد أقل من الأخاديد، مما يوفر المواد المعدنية ومواد اللحام المستهلكة بسبب الحفر. أيضًا، لا يوجد فقدان في قضيب اللحام النهايات كما هو الحال في اللحام بالقوس المعدني المحمي، وتناثر أقل للقطرات المنصهرة، وبالتالي انخفاض تكاليف الإنتاج.

4) ظروف عمل جيدة.

تقلل الميكنة والأتمتة في عملية اللحام بالقوس المغمور بشكل كبير من كثافة اليد العاملة للعمال. وعلاوة على ذلك، نظرًا لأن القوس مدفون تحت التدفق، فإن ضوء القوس غير مرئي، وهناك دخان لحام أقل، مما يحسن ظروف العمل.

اللحام بالقوس المغمور مناسب فقط للحام المسطح والدرزات الطويلة المستقيمة ولحام الدرزات الدائرية ذات القطر الكبير. وهو غير مناسب للألواح الرقيقة ولحام اللحام بالدرزات المنحنية. وعلاوة على ذلك، فإنه يحتوي على متطلبات تجميع مسبقة أعلى لقطعة العمل.

اللحام بالقوس المغمور قابل للتطبيق على الفولاذ الكربوني والفولاذ الهيكلي منخفض السبائك والفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة وما إلى ذلك. وهو يستخدم بشكل أساسي في اللحام بالدرز المحيطي ولحام الدرز المستقيم لأوعية الضغط، ولحام الدرز المستقيم الطويل لجدران تبريد الغلايات، وهياكل السفن والغواصات، والرافعات، والآلات المعدنية (جسم الفرن العالي)، وما إلى ذلك.

اللحام بقوس الأرجون

(1) تصنيف اللحام بقوس الأرغون

لحام القوس بالأرجون هو طريقة لحام القوس التي تستخدم غاز الأرجون لحماية القوس ومنطقة اللحام. وباعتباره غاز خامل، لا يذوب الأرجون في المعدن السائل ولا يتفاعل مع المعدن.

بمجرد اشتعال قوس الأرجون، يكون القوس مستقرًا للغاية. واعتمادًا على نوع القطب المستخدم، ينقسم اللحام بقوس الأرجون إلى نوعين: اللحام بقوس الأرجون القابل للاستهلاك واللحام بقوس الأرجون القابل للاستهلاك (المعروف أيضًا باسم اللحام بقوس الأرجون القابل للإشعال بقطب التنغستن).

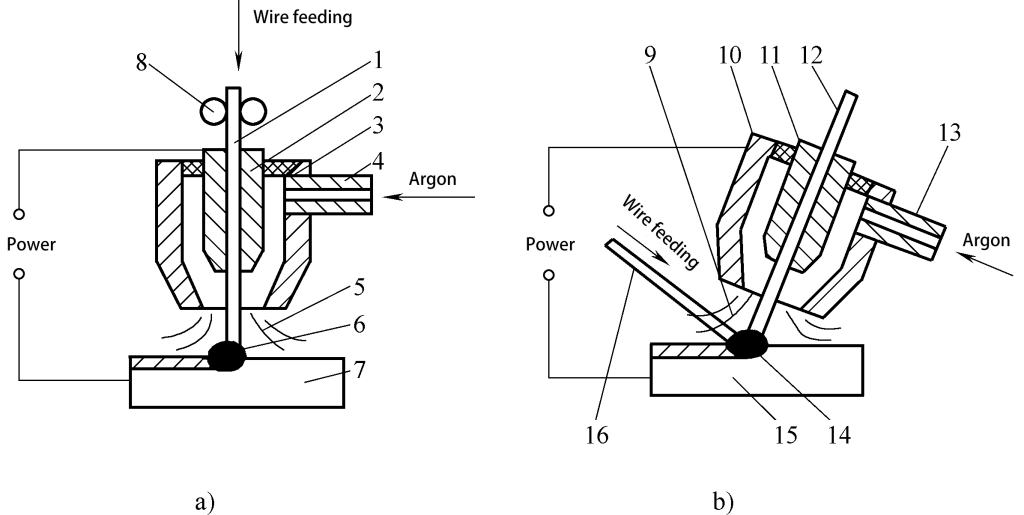

1) اللحام بقوس الأرجون الكهربائي القابل للاستهلاك.

يستخدم هذا النوع من اللحام سلكاً يتم تغذيته بشكل مستمر كقطب كهربائي، والذي يعمل أيضاً بعد انصهاره كمعدن حشو في اللحام المحمي بالغاز الخامل، والمعروف باسم اللحام بالغاز MIG، كما هو موضح في الشكل 4-21 أ.

1,16-سلك لحام 1,16

2،11-فوهة موصلة 2،11-فوهة موصلة

3،10-فوهة 3،10

4،13-أنابيب سحب الهواء

5، 9-تدفق الغاز 5، 9-تدفق الغاز

6،14-قوس كهربائي

7,15-قطعة العمل

عجلة تغذية 8 أسلاك

12-قضيب التنجستن 12-قضيب التنجستن

وعادةً ما تدخل قطرات السلك إلى حوض اللحام من خلال "انتقال رذاذ" دقيق. التيار المستخدم في اللحام مرتفع نسبيًا، والإنتاجية عالية، وهو مناسب للحام الألواح المتوسطة والسميكة التي يقل سمكها عن 25 مم. عند لحام الألومنيوم وسبائكه، غالبًا ما يتم استخدام قطبية عكسية للتيار المباشر (قطعة العمل المتصلة بالقطب السالب) لتحسين استقرار القوس.

وفي الوقت نفسه، يتم استخدام أيونات الأرجون ذات الكتلة الكبيرة لقصف سطح الحوض المنصهر، مما يؤدي إلى كسر طبقة الأكسيد ذات درجة الانصهار العالية التي تتشكل بسهولة على سطح الحوض المنصهر، وهو أمر مفيد لاندماج اللحام وضمان جودة اللحام. ويُعرف هذا التأثير باسم "تنظيف الكاثود" (يُطلق عليه أيضًا "انحلال الكاثود").

ونظرًا لأن سلك اللحام يعمل كقطب كهربائي ومادة حشو في آن واحد، فإن آلية تغذية السلك مخصصة مطلوبة.

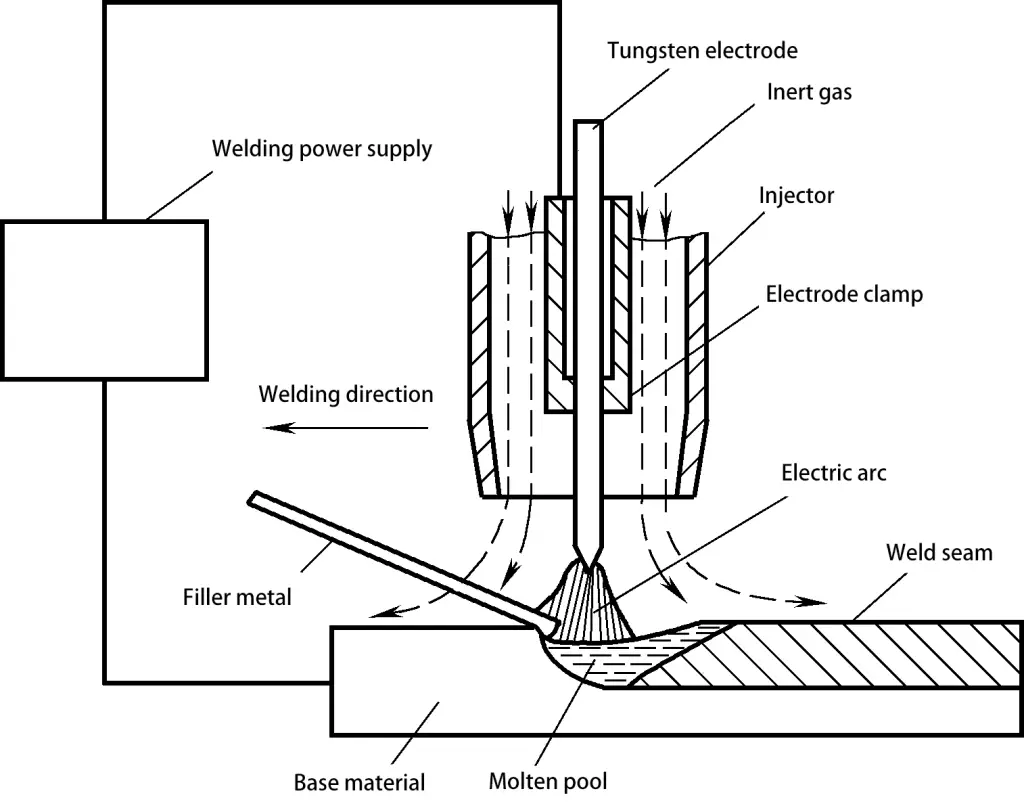

2) لحام القوس الكهربائي بالأرجون غير القابل للاستهلاك.

يستخدم هذا النوع من اللحام قضيبًا من التنجستن النقي أو سبيكة تنجستن ذات نقطة انصهار عالية كقطب كهربائي في اللحام المحمي بالغاز الخامل، والمعروف باسم اللحام بالتيغ (TIG). أثناء اللحام، لا ينصهر قطب التنغستن أثناء اللحام ويعمل فقط كقطب للتوصيل الكهربائي. يتم تغذية سلك اللحام في حوض اللحام من مقدمة قطب التنغستن (الشكل 4-21ب).

عند لحام الأجزاء الفولاذية، غالبًا ما يتم استخدام القطب الموجب للتيار المباشر (قطعة العمل المتصلة بالقطب الموجب)، وإلا فإن قطب التنجستن يحترق بسهولة. عند لحام الأجزاء الملونة المعادن مثل الألومنيوم والمغنيسيوم وسبائكهما، يمكن استخدام اللحام بقوس الأرجون بالتيار المباشر ذي القطبية العكسية أو لحام الأرغون القوسي بالتيار المتناوب.

عندما تكون قطعة العمل عند القطب السالب أو أثناء الدورة النصفية السالبة لمصدر الطاقة المتناوب، يمكن استخدام تأثير "تنظيف الكاثود". من أجل تقليل احتراق قطب التنجستن الكهربائي، يجب ألا يكون تيار اللحام الذي يمر عبر القطب الكهربائي كبيرًا جدًا، وأن يكون عمق اللحام ضحلًا، لذلك عادةً ما يتم استخدام لحام القوس بالأرجون القابل للاستهلاك غير القابل للقطب الكهربائي في لحام الألواح الرقيقة التي يقل سمكها عن 6 مم.

(2) خصائص وتطبيقات اللحام بقوس الأرغون وتطبيقاته

1) جودة لحام فائقة.

يوفر الغاز الخامل تدريعًا فعالاً، مما ينتج عنه طبقات لحام نقية وممتعة من الناحية الجمالية.

2) الحد الأدنى من المنطقة المتأثرة بالحرارة والتشوه.

تتميز عملية اللحام بقوس الأرغون بقوس الأرغون بقوس طاقة مستقرة ومركزة (بسبب انقباض القوس)، مما يجعل عملية اللحام سهلة التحكم.

3) تسهيل الميكنة والأتمتة.

مع اللحام بالقوس المفتوح، يسهل ملاحظة تشكيل درز اللحام؛ ولا يلزم إزالة الخبث بعد اللحام.

ينطوي اللحام بقوس الأرجون على بعض العيوب: غاز الأرجون باهظ الثمن، وتكلفة المعدات مرتفعة، والتنظيف الصارم قبل اللحام مطلوب، وغاز الأرجون ليس له تأثيرات إزالة الأكسدة وإزالة الهيدروجين. لحام الأرغون القوسي مناسب للحام المعادن غير الحديدية القابلة للأكسدة بسهولة، وسبائك الفولاذ، ومواد أخرى، مثل الألومنيوم والمغنيسيوم والتيتانيوم وسبائكه والفولاذ المقاوم للحرارة والفولاذ المقاوم للصدأ وغيرها.

ثاني أكسيد الكربون2 اللحام المحمي بالغاز

ثاني أكسيد الكربون2 اللحام المحمي بالغاز، الذي يشار إليه عادة باسم CO2 هو نوع من أنواع اللحام بالغاز الخامل المعدني (MIG) الذي يستخدم غاز ثاني أكسيد الكربون2 غاز لحماية القوس ومنطقة اللحام. وتستخدم طريقة اللحام هذه سلك اللحام الذي يتم تغذيته باستمرار كقطب كهربائي، معتمداً على القوس المتولد بين السلك وقطعة العمل لصهر المعدن الأساسي والسلك، مما يتيح اللحام الآلي أو شبه الآلي.

وبمجرد اشتعال القوس، يكون طرف سلك اللحام والقوس وحوض اللحام المنصهر محاطًا بثاني أكسيد الكربون2 الذي يحمي المعدن عالي الحرارة من التأثيرات الضارة للهواء. يتشابه مبدأ ومعدات اللحام بالغاز الخامل المعدني (MIG)، مع اختلاف في غاز التدريع المستخدم. وسلك اللحام الشائع الاستخدام هو H08Mn2SiA.

خصائص ثاني أكسيد الكربون2 اللحام المحمي بالغاز:

1) إنتاجية عالية. مع تغذية الأسلاك الأوتوماتيكية، وكثافة التيار العالية، وحرارة القوس المركزة، تكون سرعة اللحام عالية. لا يوجد خبث بعد اللحام، مما يوفر وقت إزالة الخبث. الإنتاجية أعلى من 1 إلى 4 مرات من إنتاجية اللحام بالقوس القوسي اللاصق.

2) جودة لحام جيدة. بسبب حماية ثاني أكسيد الكربون2 الغاز، ويحتوي خط اللحام على نسبة منخفضة من الهيدروجين، ويحتوي السلك على نسبة عالية من المنجنيز، مما يؤدي إلى تأثير كبير في إزالة الكبريت. علاوة على ذلك، عندما يحترق القوس تحت تدفق الغاز المضغوط، تتركز الحرارة، وتكون المنطقة المتأثرة بالحرارة صغيرة، وتتمتع الوصلة الملحومة بمقاومة جيدة للتشقق.

3) أداء تشغيلي جيد. ثاني أكسيد الكربون2 اللحام المحمي بالغاز هو عملية لحام بالقوس المفتوح، مما يجعل من السهل تحديد مشاكل اللحام ومعالجتها على الفور. كما أنها مناسبة للحام في أوضاع مختلفة، مما يوفر مرونة في التشغيل.

4) منخفضة التكلفة. ثاني أكسيد الكربون2 الغاز غير مكلف، وسلك اللحام عبارة عن سلك مكشوف على شكل قرص، مما يجعل التكلفة حوالي 401 ت3 ت3 من تكلفة اللحام بالقوس المغمور واللحام بالقوس اللاصق.

ثاني أكسيد الكربون2 كما أن اللحام المحمي بالغاز له عيوبه، مثل الترشيش الكبير والتشكيل الضعيف للحام والميل إلى تكوين جيوب غازية. وعلاوة على ذلك، فإن المعادن وعناصر السبائك عرضة للأكسدة والاحتراق، مما يجعلها غير مناسبة للحام المعادن غير الحديدية القابلة للأكسدة بسهولة والفولاذ عالي السبائك.

ثاني أكسيد الكربون2 اللحام المحمي بالغاز مناسب للحام الفولاذ منخفض الكربون والفولاذ الهيكلي منخفض السبائك بشكل عام مع مستويات قوة ليست عالية، ويستخدم بشكل أساسي في لحام الألواح الرقيقة.

اللحام بالخرامة الكهربائية

اللحام بالخبث الكهربائي هو طريقة لحام انصهار تستخدم الحرارة المقاومة المتولدة عندما يمر التيار الكهربائي عبر الخبث السائل.

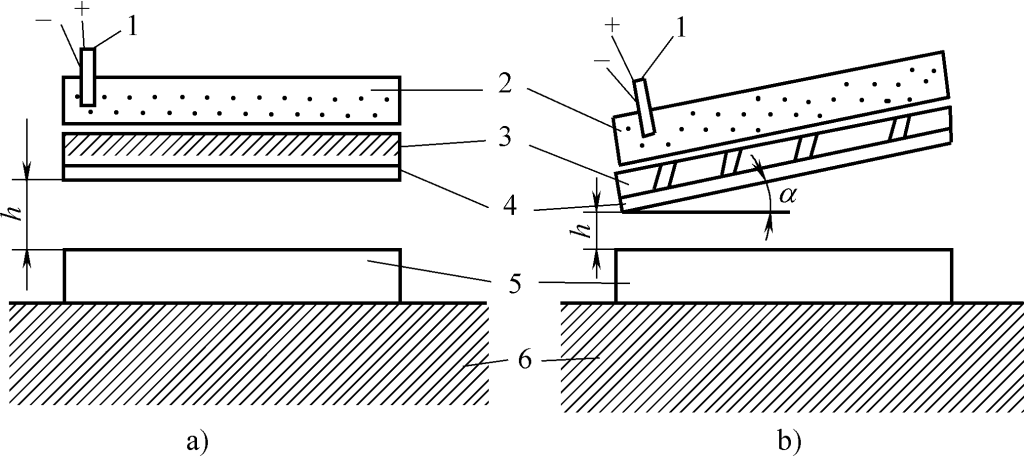

يوضح الشكل 4-22 عملية اللحام باللحام بالخبث الكهربائي. توضع قطعتا العمل عمودياً (في خط لحام عمودي)، على مسافة 20-60 مم، مع وجود منزلقات نحاسية مبردة بالماء على كلا الجانبين، ولوحة بدء اللحام بالقوس في الأسفل، ولوحة بدء اللحام بالقوس في الأعلى. في بداية اللحام، يقوم سلك اللحام بدائرة قصيرة مع لوحة بادئ القوس لبدء القوس.

1-قطعة العمل

2-مجمع إذابة المعادن الذائبة

3-حوض السباحة

4-فوهة موصلة 4 - فوهة موصلة

5-أسلاك اللحام 5 - سلك اللحام

6-شريط التمرير

7-أنبوب مياه التبريد 7 - أنبوب مياه التبريد

8-لحام 8 لحام التماس

9-لوحة 9 رصاص خارجي

10-أسلاك اللحام المصهورة 10 - أسلاك اللحام المصهورة

11-لوحة بدء القوس 11-لوحة بدء القوس

يقوم القوس بإذابة التدفق المضاف باستمرار لتشكيل تجمع الخبث. عندما يصل تجمع الخبث إلى سُمك معين، ينطفئ القوس، ويذوب سلك اللحام وقطعة العمل بواسطة الحرارة المقاومة لتجمع الخبث.

مع زيادة كمية معدن الحشو، يرتفع حوض الخبث تدريجيًا، وترتفع معه المنزلقات المبردة بالماء على كلا الجانبين. يتصلب الجزء السفلي من خط اللحام على التوالي، مما يشكل خط اللحام. اعتمادًا على سُمك قطعة العمل، يمكن استخدام أسلاك مفردة أو متعددة.

ميزات اللحام بالخرق الكهربائي:

1) إنتاجية عالية. يمكن لحام قطع العمل الكبيرة في عملية واحدة. على سبيل المثال، إذا كان السلك الواحد لا يتأرجح، فيمكنه لحام سمك 40-60 مم؛ وإذا كان السلك الواحد يتأرجح، فيمكنه لحام سمك 60-150 مم.

2) جودة لحام جيدة. يتمتع معدن اللحام السائل في خط اللحام بوقت مكوث طويل، مما يجعله أقل عرضة لإنتاج جيوب غازية وشوائب وعيوب أخرى؛ ويغطي الخبث حوض اللحام ويوفر حماية جيدة.

3) إنتاجية عالية وتكلفة منخفضة. ليست هناك حاجة إلى الأخدود لأي سمك، فقط اترك فجوة 25-60 مم، ويمكن لحامها في عملية واحدة؛ مواد اللحام واستهلاك الطاقة الكهربائية منخفضة.

عيب اللحام بالخبث الكهربائي هو أن حوض اللحام يبقى في درجة حرارة عالية لفترة طويلة، والحبيبات خشنة، والمنطقة المتأثرة بالحرارة واسعة، والتلدين بعد اللحام مطلوب؛ كما أن قابلية اللحام للتكيف ضعيفة؛ ويتم دائمًا بطريقة اللحام العمودي، ولا يمكن القيام به بشكل مسطح، وغير مناسب للحام قطع العمل الرقيقة، ويجب ألا يكون خط اللحام طويلًا جدًا.

اللحام بالخبث الكهربائي مناسب للحام مواد مثل الفولاذ الكربوني وسبائك الفولاذ والفولاذ المقاوم للصدأ. ويستخدم بشكل أساسي في لحام أوعية الضغط ذات الجدران السميكة، واللحام بالصب واللحام بالحدادة والمكونات الكبيرة مثل لحام الألواح السميكة. يجب أن يكون سمك اللحام بشكل عام أكبر من 40 مم.

اللحام بقوس البلازما

اللحام بقوس البلازما هو عملية لحام تقوم بضغط القوس إلى حزمة بلازما ضيقة من خلال تأثيرات الضغط الميكانيكية (الانكماش القسري عندما يمر القوس عبر الفتحة الصغيرة للفوهة)، وتأثيرات الضغط الحراري (تحت التأثير القوي لتدفق الهواء البارد، تتركز الجسيمات المشحونة والأيونات السالبة وتدفق الإلكترونات نحو مركز عمود القوس)، وتأثيرات الانكماش الكهرومغناطيسي (خطوط التيار للجسيمات المشحونة في عمود القوس متوازية ويتسبب المجال المغناطيسي في جذب خطوط التيار بعضها البعض وانكماشها).

ويظهر المبدأ في الشكل 4-23. وتصل درجة حرارة قوس البلازما إلى 000 24 إلى 000 50 كلفن مع طاقة شديدة التركيز وكثافة طاقة تبلغ 105 إلى 106واط/سم2الذي يمكنه صهر المواد السميكة في مسار واحد. يمكن استخدام اللحام بقوس البلازما لكل من اللحام والقطع.

يتميز اللحام بقوس البلازما بكثافة طاقة عالية، ودرجة حرارة عمود قوس عالية، وقوة اختراق قوية، ويمكنه اللحام من خلال فولاذ 10-12 مم في ممر واحد دون شطبة مع تشكيل على الوجهين. ويتميز بسرعة لحام سريعة، وإنتاجية عالية، ومنطقة صغيرة متأثرة بالحرارة، والحد الأدنى من تشوه اللحام، وجودة لحام جيدة.

عندما يكون التيار منخفضًا يصل إلى 0.1 أمبير، يمكن لقوس البلازما أن يحترق بثبات ويمكنه لحام ألواح رقيقة جدًا بسماكة 0.1-2 مم، مثل الرقائق والمزدوجات الحرارية. ومع ذلك، فإن معدات اللحام بقوس البلازما معقدة، وتستهلك كمية كبيرة من الغاز، مما يجعلها مناسبة فقط للحام الداخلي.

يُستخدم اللحام بقوس البلازما حاليًا بشكل رئيسي في صناعة الدفاع والتكنولوجيا الصناعية المتطورة للحام المواد صعبة الذوبان وسهلة التأكسد والحساسة حراريًا، مثل النحاس والتنغستن والنيكل والموليبدينوم والألومنيوم والتيتانيوم وسبائكها، وكذلك الفولاذ المقاوم للصدأ والفولاذ عالي القوة.

اللحام بالشعاع الإلكتروني

اللحام بالشعاع الإلكتروني هو طريقة لحام انصهار تستخدم شعاع إلكتروني معجل ومركّز لتوليد طاقة حرارية عن طريق ضرب قطع العمل الموضوعة في بيئة مفرغة أو غير مفرغة.

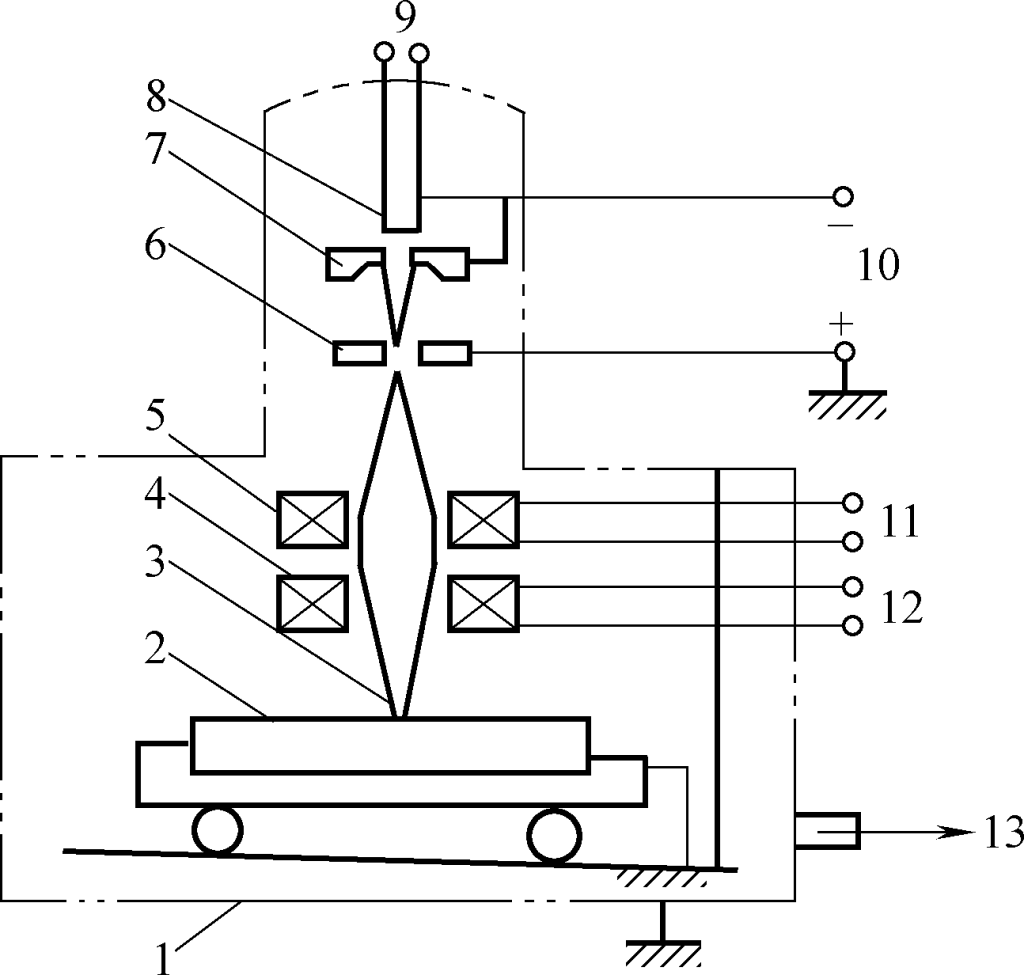

اعتماداً على درجة التفريغ في البيئة التي توجد فيها قطعة العمل، ينقسم اللحام بالحزمة الإلكترونية إلى لحام بالحزمة الإلكترونية عالية التفريغ، ولحام بالحزمة الإلكترونية منخفضة التفريغ، ولحام بالحزمة الإلكترونية غير الفراغية. يوضح الشكل 4-24 اللحام بالشعاع الإلكتروني عالي التفريغ الأكثر استخداماً.

1-غرفة تفريغ الهواء

2-التحديد

3-شعاع الإلكترون

4-جهاز الانحراف المغناطيسي

5-عدسة التركيز 5 - عدسة التركيز

6-العقدة 6 - العقدة

7-الكاثود 7

8-خيوط 8

9-مصدر طاقة 9-أك

10-مصدر طاقة عالي الجهد 10-DC

11، 12- 12- مصدر طاقة التيار المستمر

13-جهاز العادم

في الفراغ، يتم تسخين مهبط مسدس الإلكترون كهربائياً إلى درجة حرارة عالية، مما يؤدي إلى انبعاث عدد كبير من الإلكترونات. يتم تسريع هذه الإلكترونات تحت تأثير مجال كهربائي قوي.

تُشكِّل الإلكترونات عالية السرعة كثافة عالية الطاقة (109واط/سم2) شعاع الإلكترون من خلال جهاز تشكيل الشعاع (الأنود وعدسة التركيز)، حيث يضرب منطقة صغيرة جدًا من قطعة العمل بسرعة عالية للغاية (1.6 × 108م/ث). تتحول الطاقة الحركية إلى طاقة حرارية، مما يؤدي إلى ذوبان المنطقة المتأثرة بسرعة أو حتى تبخرها.

يمكن الحصول على الوصلة المطلوبة عن طريق تحريك قطعة العمل بشكل مناسب وفقًا لدرجة انصهارها. بشكل عام، لا يتم إضافة أي معدن حشو في اللحام بالحزمة الإلكترونية.

يتم إجراء اللحام بالشعاع الإلكتروني الفراغي في الفراغ، وبالتالي لا يتأكسد المعدن أو يتحلل إلى النيتريد، مما يؤدي إلى جودة لحام عالية. تكون الحرارة أثناء اللحام مركزة للغاية، مما يؤدي إلى منطقة صغيرة متأثرة بالحرارة (0.05 ~ 0.75 مم فقط)، مما يزيل تشوه اللحام تقريبًا، مما يجعله مناسبًا للحام الأجزاء بعد المعالجة الدقيقة.

النطاق القابل للتعديل لمعلمات عملية اللحام بالشعاع الإلكتروني واسع، وقادر على لحام الألواح بسماكات مختلفة (0.1 ~ 300 مم). كثافة الطاقة لشعاع الإلكترون عالية، وسرعة اللحام سريعة، ويمكن أن تصل نسبة العمق إلى العرض للحام إلى 20:1 دون الحاجة إلى أخدود، مما يؤدي إلى إنتاجية عالية وتكلفة منخفضة.

اللحام بالحزمة الإلكترونية الفراغية مناسب للحام مختلف المعادن المقاومة للحرارة (مثل التيتانيوم والموليبدينوم وغيرها)، والمعادن التفاعلية (باستثناء السبائك ذات المحتوى العالي من العناصر منخفضة درجة الغليان مثل القصدير والزنك وغيرها)، ومختلف سبائك الفولاذ والفولاذ المقاوم للصدأ، إلخ.

ويمكن استخدامه في لحام الهياكل الدقيقة ذات الجدران الرقيقة والهياكل الدقيقة ذات الجدران الرقيقة، وكذلك الهياكل ذات الألواح السميكة، مثل مكونات الدوائر الإلكترونية الدقيقة، وأغلفة الصواريخ الكبيرة، والهياكل ذات الجدران السميكة في المعدات النووية، والمحامل، ومجموعات التروس، وما إلى ذلك."

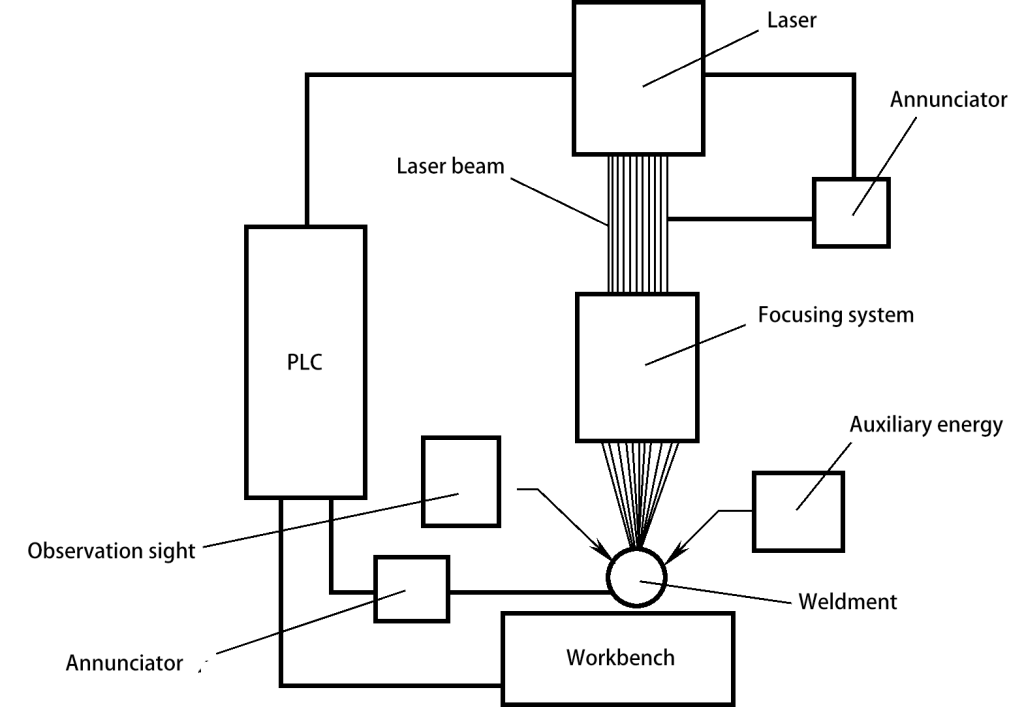

اللحام بالليزر

اللحام بالليزر هو تقنية تستخدم الحرارة الناتجة عن شعاع ليزر مركّز يضرب قطعة العمل للحام. والليزر هو شكل من أشكال الضوء المتماسك ذو كثافة عالية وأحادية اللون ممتازة واتجاهية جيدة. كثافة طاقة شعاع الليزر المركز عالية للغاية. وفي فترة زمنية قصيرة، يمكن تحويل طاقة الليزر إلى طاقة حرارية تصل إلى درجات حرارة تزيد عن 10000 درجة مئوية.

أثناء اللحام بالليزر (الشكل 4-25)، يتم تحفيز الليزر لإنتاج شعاع ليزر يتم تركيزه في نقطة بؤرية صغيرة بواسطة نظام تركيز، مما يزيد من تركيز الطاقة.

عندما يتم تركيز شعاع الليزر على درز قطعة العمل، يتم امتصاص الطاقة الضوئية بواسطة مادة اللحام وتتحول إلى طاقة حرارية، مما يولد درجات حرارة عالية بالقرب من النقطة البؤرية، مما يتسبب في ذوبان المعدن على الفور وتشكيل وصلة ملحومة عند التبريد.

يتميز اللحام بالليزر بكثافة طاقة عالية ومصدر الحرارة يعمل لفترة قصيرة جدًا، مما يؤدي إلى الحد الأدنى من المنطقة المتأثرة بالحرارة، والحد الأدنى من تشوه اللحام، ودقة عالية في حجم اللحام. ويمكن استخدامه في لحام الأجزاء الدقيقة والمواد الحساسة للحرارة. وفي الوقت نفسه، وبسبب عملية اللحام السريعة للغاية، تقل احتمالية تأكسد المواد الملحومة، مما يسمح باللحام في الغلاف الجوي دون الحاجة إلى تفريغ الهواء أو الحماية من الغاز.

يتسم اللحام بالليزر بالمرونة ويمكن توجيهه إلى المناطق التي يصعب الوصول إليها بمساعدة موشورات الانحراف أو الألياف الضوئية، أو يمكن استخدامه لتركيز اللحام من خلال المواد الشفافة.

اللحام بالليزر مناسب للمواد العازلة والمعادن غير المتشابهة واللحام بين المعادن وغير المعادن. ويستخدم حاليًا في المقام الأول في اللحام الدقيق والكثيف والحساس للحرارة للمكونات الحساسة للحرارة.

اللحام بالضغط

يشير اللحام بالضغط إلى فئة من طرق اللحام التي تحقق وصلات غير قابلة للفصل عن طريق تسخين المعادن إلى حالة بلاستيكية، والضغط عليها لإحداث تشوه بلاستيكي، وإعادة التبلور، والانتشار الذري. وهذا ما يجعل ذرات سطحين منفصلين قريبين بما يكفي لتشكيل روابط معدنية (على مسافة شبكية تتراوح بين 0.3 و0.5 نانومتر).

اللحام بالمقاومة

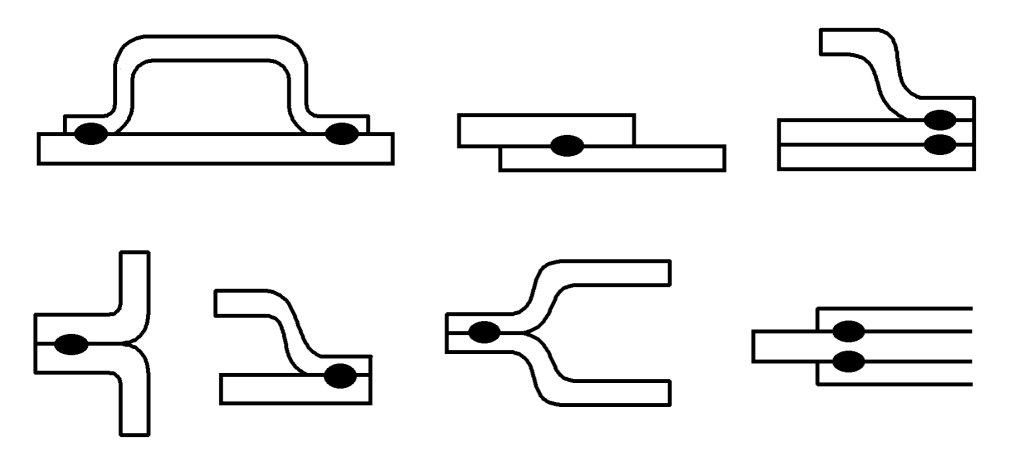

اللحام بالمقاومة هو طريقة يتم فيها ضغط قطع العمل المدمجة من خلال الأقطاب الكهربائية، ويتم استخدام الحرارة الناتجة عن المقاومة عندما يمر تيار كهربائي عبر سطح التلامس والمنطقة المجاورة لمفصل اللحام في اللحام. تشمل الأنواع الشائعة ما يلي اللحام الموضعيواللحام بالدرز واللحام التناكبي.

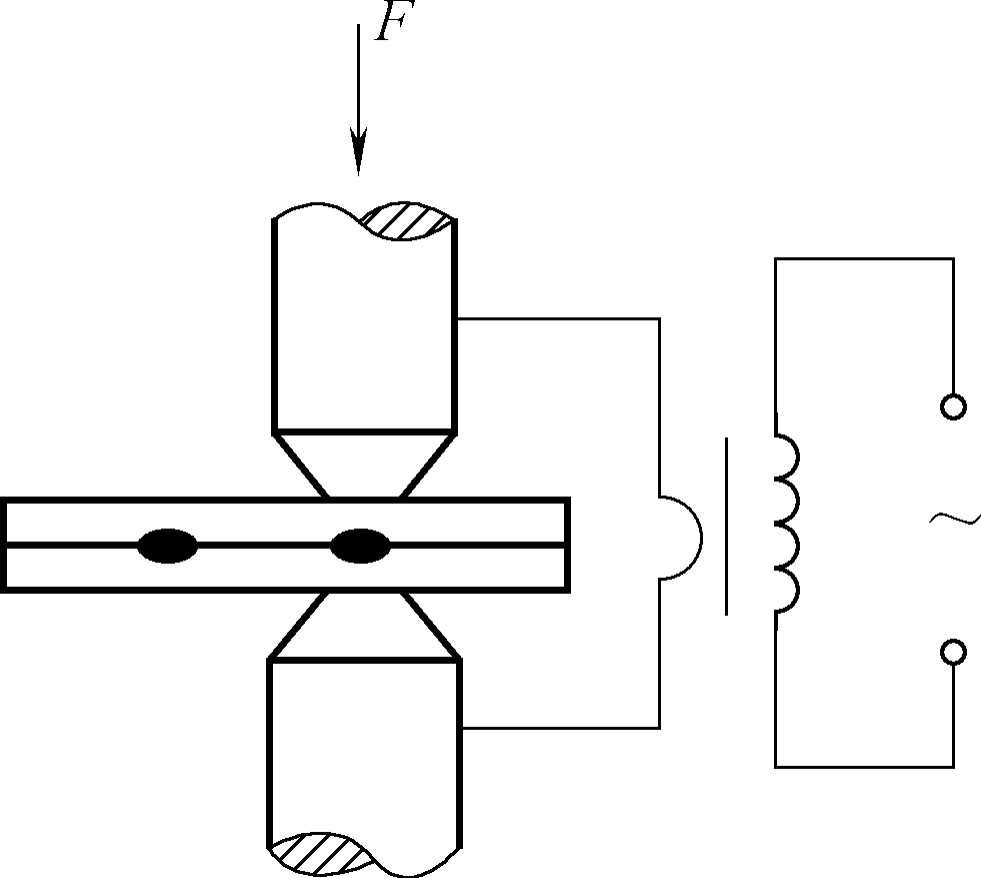

(1) اللحام الموضعي

اللحام النقطي هو طريقة لحام المقاومة التي تشكل بقعة لحام عن طريق صهر المعدن الأصلي محليًا من خلال حرارة المقاومة. يتم تحقيق ذلك من خلال تجميع قطع العمل في مفصل لف، بإحكام التركيب بين قطبين أسطوانيين مع الضغط وتمرير تيار كهربائي. والمبدأ موضح في الشكل 4-26، والأشكال الشائعة من البقعة وصلات اللحام في الشكل 4-27.

أثناء اللحام النقطي، يتم تطبيق الضغط أولاً لضمان أن تكون قطعتا العمل على اتصال وثيق، يليه التسخين من خلال تيار كهربائي. ونظرًا لأن المقاومة عند نقطة تلامس قطع العمل تكون كبيرة، تتركز الحرارة هناك، مما يزيد من درجة الحرارة بسرعة ويذيب المعدن لتشكيل قلب ذائب بحجم معين.

عندما يتم قطع التيار وإزالة الضغط، يتصلب قلب الذوبان عند نقطة التلامس بين قطعتي العمل لتشكيل بقعة لحام كثيفة. قبل اللحام النقطي، من الضروري قبل اللحام النقطي تنظيف طبقة الأكسيد وبقع الزيت وما إلى ذلك بدقة على سطح قطع العمل لتجنب التأثير على جودة اللحام النقطي وعمر الأقطاب الكهربائية بسبب مقاومة التلامس المفرطة لقطع العمل.

وبالإضافة إلى ذلك، أثناء اللحام النقطي، يتدفق بعض التيار خلال البقع الملحومة بالفعل، مما يقلل من التيار في بقعة اللحام ويسبب ظاهرة التحويل. لتقليل التحويل، يجب ألا تكون مسافة اللحام النقطي صغيرة جدًا. تتمثل معلمات العملية الرئيسية التي تؤثر على جودة اللحام النقطي في ضغط القطب الكهربائي وتيار اللحام ووقت التنشيط.

إذا كان ضغط القطب الكهربي مرتفعًا جدًا، تنخفض مقاومة التلامس، مما يقلل من الحرارة ويؤدي إلى عدم كفاية قوة بقعة اللحام. إذا كان ضغط القطب منخفضًا جدًا، يكون التلامس بين قطع العمل ضعيفًا.

على الرغم من أن مصدر الحرارة قوي، إلا أنه غير مستقر ويمكن أن يؤدي إلى تناثرها وحدوث عيوب في الاحتراق. إذا كان تيار اللحام غير كافٍ، تكون الحرارة غير كافية، ويكون عمق الانصهار صغيرًا جدًا، ويمكن أن يتسبب في عدم الانصهار؛ وإذا كان التيار مرتفعًا جدًا، يكون عمق الانصهار كبيرًا جدًا، ويمكن أن يكون هناك تناثر للمعادن، وقد يؤدي ذلك إلى حدوث احتراق.

يتشابه تأثير وقت التنشيط على جودة اللحام النقطي مع تأثير التيار. يُستخدم اللحام النقطي بشكل أساسي في لحام هياكل الألواح الرقيقة التي يقل قطرها عن 4 مم وقضبان التسليح.

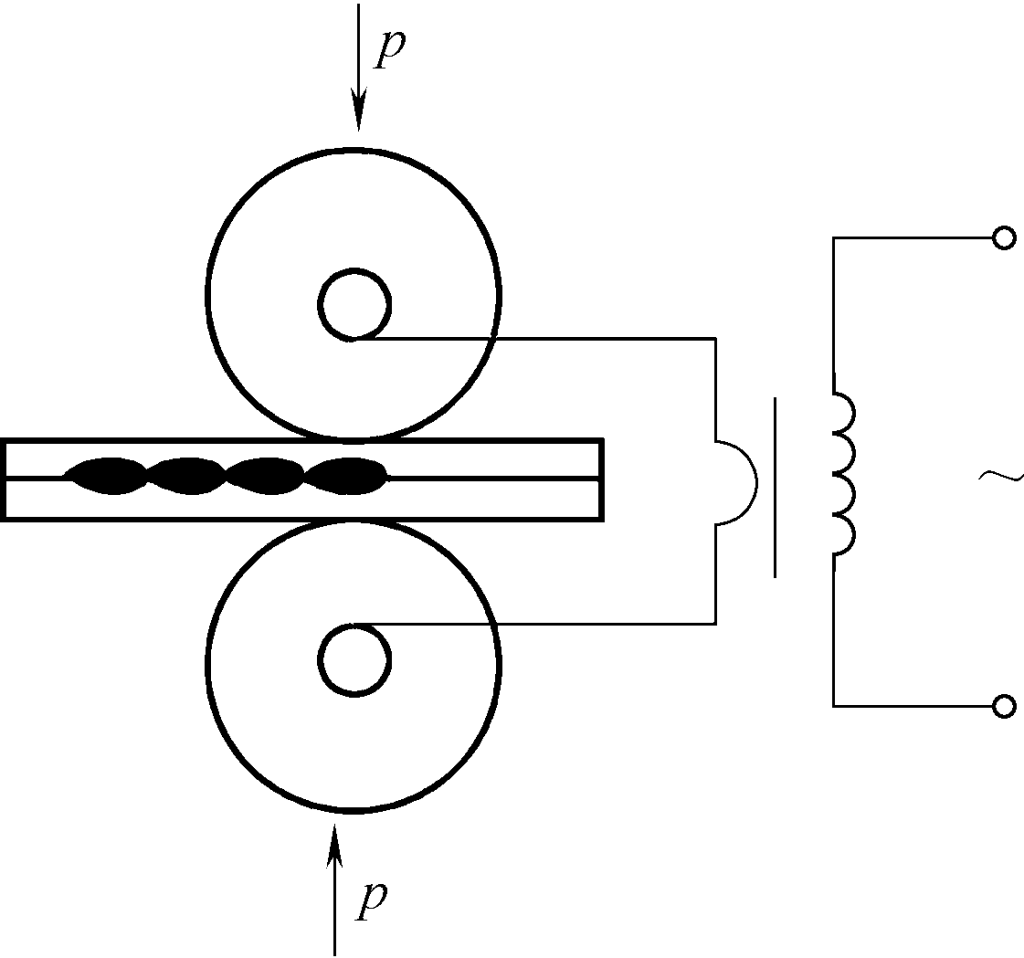

(2) لحام التماس

اللحام بالدرز هو عملية لحام موضعي مستمر. وهي تستخدم أقطاباً كهربائية على شكل قرص تدور باستمرار بدلاً من الأقطاب الأسطوانية، مما يؤدي إلى تداخل طبقات اللحام المستمرة المتداخلة بعد اللحام، كما هو موضح في الشكل 4-28.

لا يقوم القطب الكهربائي على شكل قرص بضغط وتوصيل الكهرباء إلى قطع العمل فحسب، بل يقوم أيضًا بتحريك قطع العمل إلى الأمام من خلال دورانه الخاص لإكمال لحام اللحام.

تكون ظاهرة التحويل أثناء اللحام بالدرز أكثر حدة. عند لحام قطع العمل من نفس السماكة، يكون تيار اللحام 1.5 ~ 2 أضعاف تيار اللحام النقطي. يُستخدم اللحام بالدرز بشكل شائع في لحام الحاويات ذات الجدران الرقيقة التي يقل سمكها عن 3 مم والتي تتطلب إحكام الإغلاق، مثل خزانات الزيت وخزانات المياه وكاتمات الصوت، إلخ.

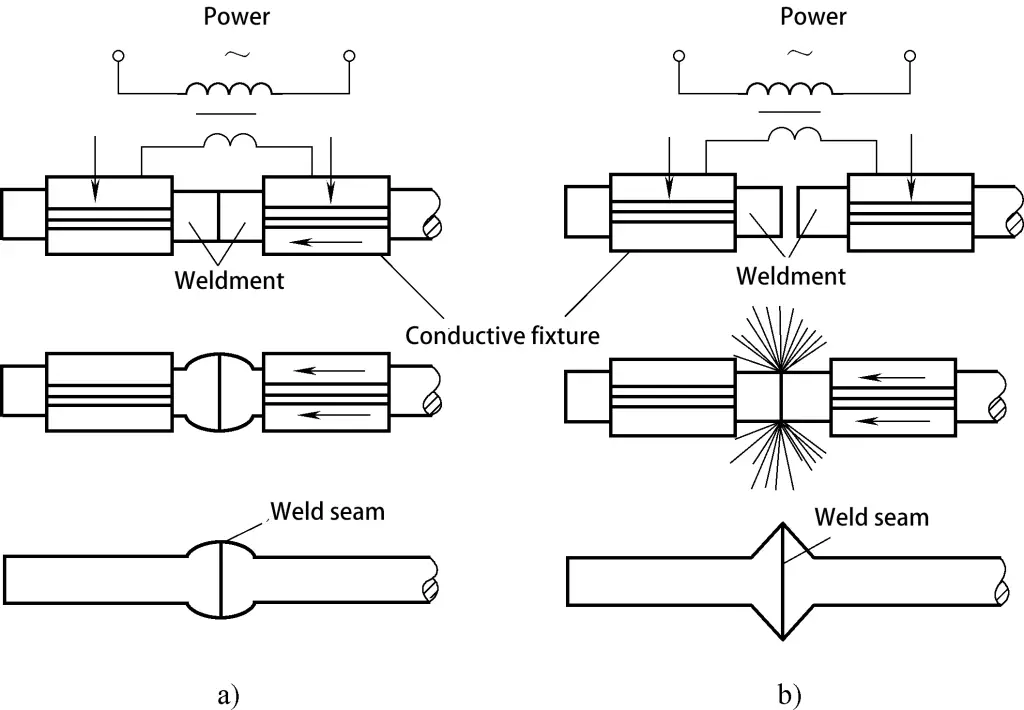

(3) اللحام التناكبي

اللحام التناكبي هو طريقة لحام بالمقاومة تستخدم الحرارة المقاومة لدمج قطعتي عمل معاً في وصلة تناكبية ولحام كامل الأوجه الطرفية.

1) اللحام التناكبي المقاوم: ينطوي اللحام التناكبي المقاوم على تجميع قطع العمل في وصلة تناكبية والتأكد من أن وجهيهما متلامسين بشكل وثيق، واستخدام الحرارة المقاومة لتسخينهما إلى حالة اللدونة. ثم يتم تطبيق الضغط لإكمال اللحام. يوضح الشكل 4-29أ مبدأ طريقة اللحام هذه في الشكل 4-29أ. يتميز اللحام التناكبي بالمقاومة بميزة الوصلات الملساء، والحد الأدنى من النتوءات، وعملية اللحام البسيطة.

أ) اللحام التناكبي بالمقاومة

ب) اللحام التناكبي الوامض

ومع ذلك، تتميز مفاصلها بخصائص ميكانيكية أقل وتتطلب إعدادًا عاليًا لأوجه أطراف الشغل (من الضروري إجراء تنظيف صارم قبل اللحام). تُستخدم بشكل عام في الوصلات التناكبية للمقاطع العرضية الصغيرة (أقل من 250 مم²) من المقاطع المعدنية.

2) اللحام التناكبي الوامض: أثناء اللحام، يتم تثبيت قطع العمل على رأس مشبك القطب الكهربائي، ويتم تشغيل مصدر الطاقة، ويتم تجميعها معًا تدريجيًا. ونظرًا لوجوه نهاية التلامس الخشنة، لا يوجد سوى عدد قليل من النقاط الملامسة في البداية.

عندما يمر تيار قوي من خلال هذه النقاط القليلة ذات مساحة التلامس الصغيرة جدًا، تتولد كمية كبيرة من الحرارة المقاومة، مما يتسبب في ذوبان المعدن عند نقاط التلامس بسرعة بل وتبخره. يتناثر المعدن المصهور، تحت تأثير القوى الكهرومغناطيسية وانفجار الغاز، مع أكاسيد السطح، مما يخلق وميضًا متلألئًا. ومع استمرار تقدم قطع العمل، يحدث الوميض عند نقاط التلامس الجديدة.

عند ذوبان طبقة رقيقة من المعدن على كامل وجه طرف التلامس لقطع العمل، يتم الضغط بسرعة ويتم قطع الطاقة. بعد ذلك تبرد قطعتا العمل وتتصلبان تحت الضغط، وتلتحمان معاً. يوضِّح الشكل 4-29ب مبدأ اللحام التناكبي الوامض.

أثناء عملية اللحام التناكبي الومضي، يتم طرد الأكاسيد والشوائب الموجودة في نهاية قطعة العمل بواسطة شرارات الوميض أو يتم ضغطها مع المعدن السائل، مما يمنع تسرب الهواء. وبالتالي، تحتوي الوصلة على شوائب أقل، وجودة عالية، وتكون قوة اللحام واللدونة أعلى. متطلبات التنظيف المسبق للحام للوجه النهائي ليست عالية.

وغالبًا ما يتم استخدامه في لحام الأجزاء المهمة مثل قضبان السكك الحديدية وسلاسل التثبيت والأنابيب وحافات العجلات والأدوات. ويمكن استخدامه أيضًا في لحام المعادن المختلفة (مثل الألومنيوم والنحاس، والنحاس والصلب، والألومنيوم والصلب، إلخ)، بدءًا من الأسلاك المعدنية التي يبلغ قطرها 0.01 مم إلى الأنابيب التي يبلغ قطرها 500 مم، والمقاطع المعدنية أو الألواح المعدنية التي يصل مقطعها العرضي إلى 20000 مم².

ومع ذلك، ينتج عن اللحام التناكبي الوميضي المزيد من الاحتراق لقطع العمل، ويجب تنظيف النتوءات بعد اللحام."

(4) خصائص اللحام بالمقاومة (4)

يتميز اللحام بالمقاومة بالتسخين السريع في درجات حرارة منخفضة نسبيًا، مما يؤدي إلى الحد الأدنى من التأثير الحراري وتشوه قطعة العمل، وبالتالي تسهيل إنشاء وصلات عالية الجودة. لا يتطلب أي معدن حشو أو تدفق إضافي. هذه العملية خالية من ضوء القوس الكهربائي، وتولد الحد الأدنى من الضوضاء، وتنتج غبارًا وغازات ضارة أقل، مما يجعل بيئة العمل أفضل.

وحدات اللحام بالمقاومة بسيطة الهيكل وخفيفة الوزن وتتميز بإحكام جيد للهواء، مما يجعلها مثالية لإنتاج الأجزاء ذات الأشكال المعقدة. يمكن ميكنة العملية وأتمتتها بسهولة، مما يؤدي إلى إنتاجية عالية.

ومع ذلك، يمكن أن تؤدي العوامل التي تؤثر على المقاومة إلى تقلبات الحرارة، مما يؤدي إلى عدم اتساق جودة الوصلة. وهذا يمكن أن يحد، إلى حد ما، من تطبيق اللحام بالمقاومة على بعض المكونات الحرجة. علاوة على ذلك، يستهلك اللحام بالمقاومة كمية كبيرة من الكهرباء، كما أن الآلات معقدة ومكلفة.

اللحام بالاحتكاك

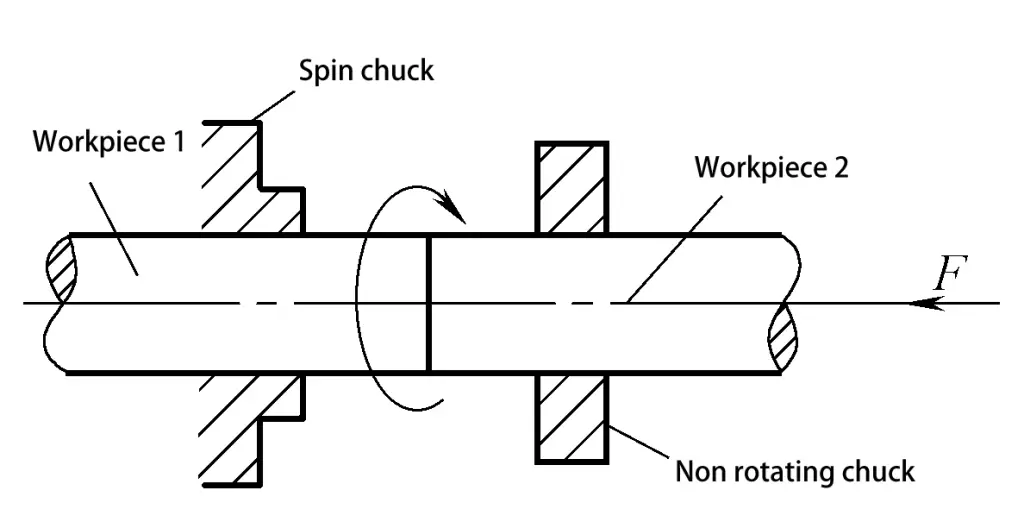

اللحام بالاحتكاك هي طريقة لحام بالضغط تستخدم الحرارة الناتجة عن الاحتكاك بين أسطح الشُّغْلَة لجلب الأوجه الطرفية إلى حالة اللدائن الحرارية، يليها تطبيق الضغط السريع لإكمال عملية اللحام. وكما هو موضح في الشكل 4-30، يتضمن مبدأ اللحام بالاحتكاك تثبيت قطعة الشُّغْلَة 1 في ظرف دوّار وقطعة الشُّغْلَة 2 في ظرف يمكن أن يتحرك محورياً ويطبق الضغط.

في بداية اللحام، تدور قطعة العمل 1 بسرعة عالية بينما تتحرك قطعة العمل 2 نحو قطعة العمل 1 وتلامسها. يتم تحويل الطاقة الميكانيكية التي تستهلكها أسطح الاحتكاك إلى حرارة، مما يرفع درجة حرارة الوصلة إلى مستوى معين (حالة اللدونة الحرارية). عند هذه النقطة، تتوقف الشُّغْلَة 1 عن الدوران، ويتم تطبيق ضغط علوي على أحد طرفي الشُّغْلَة 2، والتي تبرد تحت الضغط لتكوين بنية مفصل كثيفة.

تكون وصلات اللحام الاحتكاكية ذات مقاطع عرضية متساوية بشكل عام، ولكن يمكن أن تكون أيضًا ذات مقاطع عرضية غير متساوية، شريطة أن يكون أحد المقاطع العرضية جسمًا دوارًا.

(1) ميزات اللحام الاحتكاكي

1) جودة المفصل جيدة ومستقرة. درجة حرارة اللحام بالاحتكاك أقل من نقطة انصهار معدن قطعة العمل، والمنطقة المتأثرة بالحرارة صغيرة، وتكمل الوصلة تشوه البلاستيك وإعادة التبلور تحت القوة العلوية، مما يؤدي إلى بنية كثيفة.

وعلاوة على ذلك، يتم مسح طبقة الأكسيد والتلوث بالزيت على وجه طرف قطعة العمل عن طريق الاحتكاك، مما يجعل الوصلة أقل عرضة للمسامية وشوائب الخبث، وبالتالي تحسين جودة الوصلة.

2) إنتاجية لحام عالية وتكلفة منخفضة. يتميز اللحام بالاحتكاك بسهولة التشغيل ولا يتطلب معدن حشو، مما يسهل تشغيله آليًا ويؤدي إلى إنتاجية أعلى. وفي الوقت نفسه، فإن المعدات بسيطة واستهلاك الطاقة منخفض، فقط 1/10 إلى 1/5 من اللحام التناكبي الوميضي، مما يؤدي إلى انخفاض التكاليف.

3) قابلية التطبيق على نطاق واسع. إنه مناسب ليس فقط للمعادن الحديدية وغير الحديدية الشائعة ولكن أيضًا للحام المواد الخاصة والمواد غير المتشابهة مع وجود اختلافات كبيرة في الخواص الميكانيكية والفيزيائية في درجة حرارة الغرفة.

4) ظروف إنتاج جيدة. لا ينتج عن اللحام بالاحتكاك شرارات أو ضوء القوس أو الغبار، مما يجعل من السهل تشغيله ويقلل من كثافة العمل بالنسبة للعمال.

(2) تطبيقات اللحام الاحتكاكي

كطريقة لحام بالضغط سريعة وفعالة، غالبًا ما يُستخدم اللحام بالاحتكاك في اللحام التناكبي لقطع العمل المستديرة والقضبان والأنابيب. ويمكنه لحام قطع العمل الصلبة بأقطار تتراوح من 2 إلى 100 مم، ويمكن أن تصل أقطار الأنابيب الخارجية إلى عدة مئات من المليمترات. وقد استُخدم على نطاق واسع في إنتاج الأدوات وكذلك في السيارات والجرارات وقضبان حفر النفط ومحطات الطاقة وآلات النسيج.

نظرًا لأن الاستثمار الأولي لماكينة اللحام بالاحتكاك مرتفع، فإن اللحام بالاحتكاك مناسب للإنتاج على نطاق واسع.

اللحام بالانفجار

اللحام بالانفجار هو طريقة لحام بالضغط تستخدم الضغط العالي (700 ميجا باسكال)، ودرجة الحرارة العالية (3000 ℃)، وموجة الصدمة العالية السرعة (500-1000 م/ث) الناتجة عن انفجار المتفجرات للعمل على الكسوة، مما يؤدي إلى تصادمها بعنف مع اللوح الأساسي. ويؤدي ذلك إلى تكوين نفاثة عند نقطة التلامس تزيل أكاسيد السطح والشوائب الأخرى، وتشكل وصلة صلبة تحت ضغط عالٍ.

كما هو موضح في الشكل 4-31، يمكن لحام أي معدن يتمتع بالقوة واللدونة الكافية ويمكنه تحمل التشوه السريع الذي تتطلبه العملية بالانفجار. يمكن تقسيم الطريقة إلى طريقتين متوازية وزاوية بناءً على طرق التجميع المختلفة.

أ) الطريقة المتوازية ب) طريقة الزاوية

1-المفجر

2-المتفجرات

3-طبقة المخزن المؤقت 3

4-التصفيح

5-لوحة القاعدة 6-الأساس 6-الأساس

جودة الوصلات الملحومة بالانفجار جيدة، مع وجود منطقة صغيرة متأثرة بالحرارة. وهي تستخدم في المقام الأول في لحام الألواح المركبة الكبيرة والأنابيب المركبة، مثل الألومنيوم-الفولاذ-النحاس، والتيتانيوم-الصلب، والتيتانيوم-الصلب، والزركونيوم-النيوبيوم، والتي لا تصلح لطرق اللحام الأخرى.

اللحام بالموجات فوق الصوتية

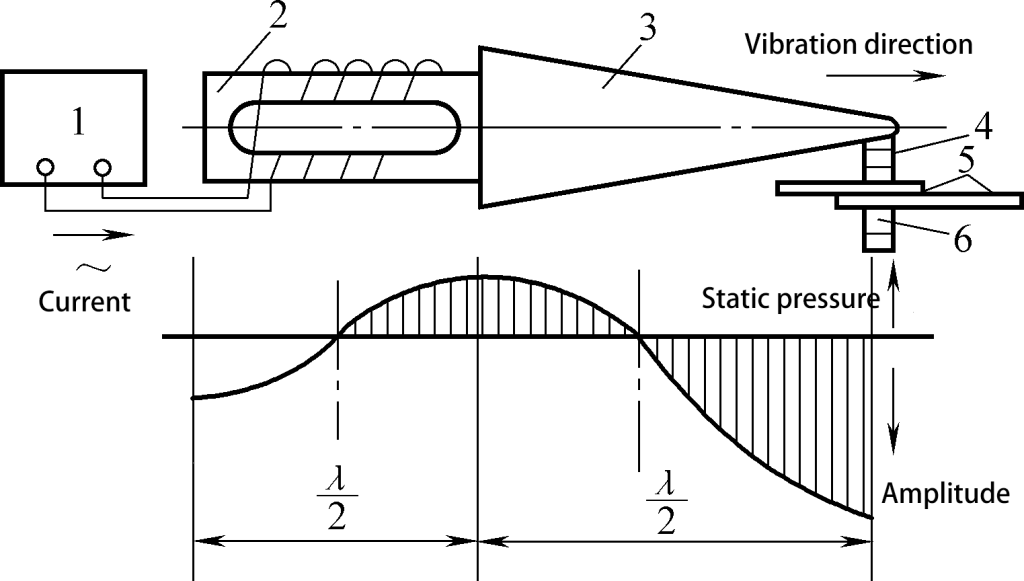

اللحام بالموجات فوق الصوتية هو شكل من أشكال اللحام بالضغط الذي يستخدم طاقة التذبذب عالية التردد للموجات فوق الصوتية لتسخين وتنظيف وصلة قطع العمل موضعياً، بينما يتم الضغط لتحقيق اللحام، كما هو موضح في الشكل 4-32.

1 - مولد الموجات فوق الصوتية

2 - محول الطاقة

3 - المكثف

4 - عمود الصوت العلوي

5 - اللحام

6 - عمود الصوت السفلي

أثناء عملية اللحام، تصل الموجات فوق الصوتية المتولدة من مولد الموجات فوق الصوتية إلى القطب الصوتي العلوي من خلال سلسلة من خطوات تحويل الطاقة ونقلها. وتحت تأثير القطبين المتذبذبين، يحدث احتكاك شديد وارتفاع في درجة الحرارة وتشوه في نقاط التلامس المحلية لقطعتي العمل، وبالتالي تكسير أو تشتيت الملوثات مثل الأكاسيد، وتقريب ذرات المعدن النقي بما يكفي لتشكيل روابط معدنية.

في عملية اللحام بالموجات فوق الصوتية، لا يتدفق أي تيار عبر قطع العمل، ولا يوجد تأثير لمصادر الحرارة مثل اللهب أو ضوء القوس. إنها عملية لحام تنطوي على مزيج من الاحتكاك والانتشار والتشوه البلاستيكي. يمكن تقسيم اللحام بالموجات فوق الصوتية إلى لحام نقطي بالموجات فوق الصوتية ولحام التماس بالموجات فوق الصوتية.

يحتوي اللحام بالموجات فوق الصوتية على مجموعة واسعة من المواد القابلة للحام وهو مناسب بشكل خاص للحام المواد ذات درجة الانصهار العالية والتوصيل الحراري العالي والمعادن التي يصعب ذوبانها والمواد غير المتشابهة، بالإضافة إلى الهياكل الخاصة مثل تلك التي بها تفاوتات كبيرة في السماكة والرقائق متعددة الطبقات، مثل رقائق الذهب التي يبلغ سمكها 2 ميكرومتر، وأسلاك الدوائر الكهربائية للأجهزة الإلكترونية الدقيقة، وما إلى ذلك.

ويمكن استخدامه أيضًا في لحام المواد البلاستيكية، مثل البولي فينيل كلوريد والبولي إيثيلين والنايلون وزجاج شبكي وغيرها.

اللحام بالنحاس

اللحام بالنحاس هو طريقة لحام تستخدم مادة حشو معدنية ذات درجة انصهار أقل من درجة انصهار المادة الأساسية. يتم تسخين قطعة العمل ومادة الحشو إلى درجة حرارة أعلى من درجة انصهار مادة الحشو ولكن أقل من درجة انصهار المادة الأساسية.

تستخدم هذه العملية مادة الحشو السائلة لتبليل المادة الأساسية وملء فجوة الوصلة والانتشار المتبادل مع المادة الأساسية. وعند التبريد، يتحقق التوصيل.

يُعتبر اللحام بالنحاس اتصالاً فيزيائيًا، ويُعرف أيضًا باسم اللحام بالنحاس. ويسمى التدفق المستخدم في عملية اللحام بالنحاس بالتدفق النحاسي، والذي يعمل على إزالة الأكاسيد والشوائب الأخرى من أسطح مواد الحشو والمواد الأساسية.

وهو يغطي أسطح قطعة العمل ومادة الحشو على شكل طبقة سائلة، ويعزلها عن الهواء لحماية مادة الحشو السائلة وقطعة العمل من الأكسدة. وبالإضافة إلى ذلك، فإنه يحسن قابلية ترطيب مادة الحشو السائلة على قطعة العمل ويعزز قدرة مادة الحشو على ملء الفجوات.

الفرق الأساسي بين اللحام بالنحاس وطرق اللحام الأخرى هو أن قطع العمل لا تنصهر أثناء عملية اللحام. وبدلاً من ذلك، يتم التوصيل عن طريق ذوبان وتعبئة قطع العمل بمادة حشو ذات درجة انصهار أقل.

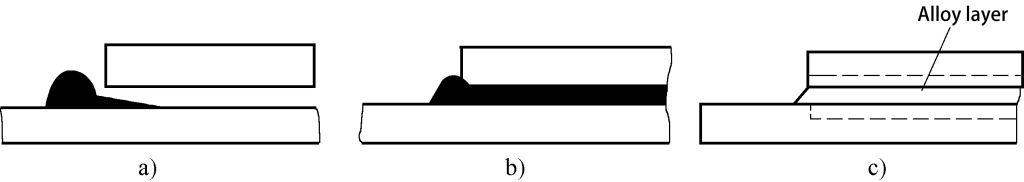

تنقسم عملية اللحام بالنحاس إلى ثلاث مراحل: الترطيب والفرد والضم، كما هو موضح في الشكل 4-33.

أ) الترطيب

ب) الانتشار

ج) الانضمام

1. تصنيف اللحام بالنحاس

يمكن تقسيم عملية اللحام بالنحاس إلى لحام نحاسي ناعم ولحام نحاسي صلب بناءً على درجة انصهار مادة الحشو.

(1) اللحام النحاسي الناعم

يستخدم اللحام بالنحاس الناعم مواد حشو ذات نقاط انصهار أقل من 450 درجة مئوية، مما ينتج عنه وصلات ذات قوة أقل، تتراوح عادةً بين 60 و190 ميجا باسكال، وهي مناسبة لدرجات حرارة التشغيل التي تقل عن 100 درجة مئوية. تتمتع مواد الحشو هذه بقدرة قوية على اختراق فجوات الوصلات وتُظهر قابلية جيدة لعملية اللحام.

تشمل الحشوات النحاسية اللينة الشائعة سبائك القصدير والرصاص، والمعروفة أيضًا باسم لحام القصدير. تتميز حشوات اللحام بالنحاس اللين بالقصدير بأنها موصلة بدرجة عالية، مما يجعلها تستخدم في المقام الأول لتوصيل المكونات في الدوائر الإلكترونية. تشمل التدفقات المستخدمة في اللحام بالنحاس اللين بشكل أساسي محاليل الصنوبري وكلوريد الزنك.

(2) اللحام بالنحاس الصلب

تستخدم عملية اللحام بالنحاس الصلب مواد حشو ذات نقاط انصهار أعلى من 450 درجة مئوية، مما ينتج عنه وصلات ذات قوة أعلى، تتجاوز جميعها 200 ميجا باسكال، وقادرة على تحمل درجات حرارة تشغيل أعلى.

تشتمل مواد الحشو النحاسية الصلبة الشائعة على سبائك الألومنيوم والفضة والنحاس، مع تدفقات تتكون في المقام الأول من البوراكس وحمض البوريك والفلوريدات والكلوريدات.

2. تكوينات الوصلات وطرق التسخين في اللحام بالنحاس

تشمل تكوينات الوصلات في اللحام بالنحاس تداخل الصفائح المعدنية وإدخال الأكمام وغيرها. تتميز هذه الوصلات بأسطح نحاسية كبيرة، مما يضمن قدرة تحمل جيدة.

تشمل طرق التسخين بالنحاس التسخين باللهب، والتسخين بالمقاومة، والتسخين بالحث، وتسخين الفرن، وتسخين حمام الملح، وتسخين مكواة اللحام. يمكن تحديد اختيار طريقة التسخين بناءً على عوامل مثل نوع مادة الحشو وشكل وحجم قطعة العمل وعدد الوصلات ومتطلبات الجودة وحجم الإنتاج.

ومن بين هذه الوسائل، يولد تسخين مكواة اللحام درجات حرارة منخفضة وهو مناسب بشكل عام فقط للحام النحاسي الناعم.