I. لمحة عامة

التشكيل بالدلفنة للصفائح المعدنية (وتسمى ببساطة التشكيل بالدلفنة) هي طريقة معالجة تتضمن تمرير شريط طويل من المعدن عبر سلسلة من لفات التشكيل مرتبة في خط مستقيم. أثناء دوران اللفائف، يتقدم الشريط إلى الأمام ويتم ثنيه بالتتابع لتشكيله.

تتم معالجة إطار الزجاج الأمامي في السيارة، والألواح السفلية والجانبية للعربة الحديدية، والجنوط وواقيات الطين للدراجة، ومكونات مثل المنور والواجهة وشبابيك النوافذ في صناعة البناء، كلها تتم معالجتها باستخدام هذه الطريقة.

تشمل السمات الرئيسية للتشكيل بالدلفنة ما يلي:

(1) كفاءة إنتاجية عالية مع الحد الأدنى من الاحتياجات من المعدات والعمال.

(2) قادرة على تصنيع المكونات ذات الأشكال المقطعية المعقدة للغاية، وتلبية متطلبات التصميم الهيكلي إلى أقصى حد.

(3) قادرة على تحقيق جودة تشطيب سطحية عالية لمختلف الأجزاء ذات الأشكال المختلفة (الحفاظ على جودة سطح المادة).

(4) يمكن دمجها باستمرار مع عمليات المعالجة الأخرى: اللحام (إنتاج الأنابيب الملحومة وحافات الدراجات)، واللحام بدرجة حرارة منخفضة (إنتاج أنابيب تبديد الحرارة)، والثني، والتثقيب، والطباعة، والطول الثابت القصولف الأسلاك والورق المقوى، إلخ.

(5) تتميز أداة التشوه الرئيسية للتشكيل بالدلفنة، وهي الأسطوانة من النوع، بعمر خدمة طويل، وتصنيعها بسيط نسبيًا ومنخفض التكلفة.

(6) يمكن أن يعالج التشكيل بالدلفنة مواد مختلفة: الفولاذ الشريطي الناعم، غير الحديدية المعادن وسبائكها، والفولاذ المقاوم للصدأ، والعديد من المواد الأخرى. يمكن أن يتراوح سمك المادة من 0.1 مم إلى 20 مم، ويمكن أن يصل العرض إلى 2000 مم. من الناحية النظرية، يمكن أن يكون طول الأجزاء تعسفيًا، ولا يقتصر على ظروف المعدات.

(7) ارتفاع معدل استخدام المواد.

(8) بسبب تصلب العمل المنتظم، يتم تحسين صلابة وقوة الأجزاء بشكل كبير.

ثانيًا. مبدأ التشكيل

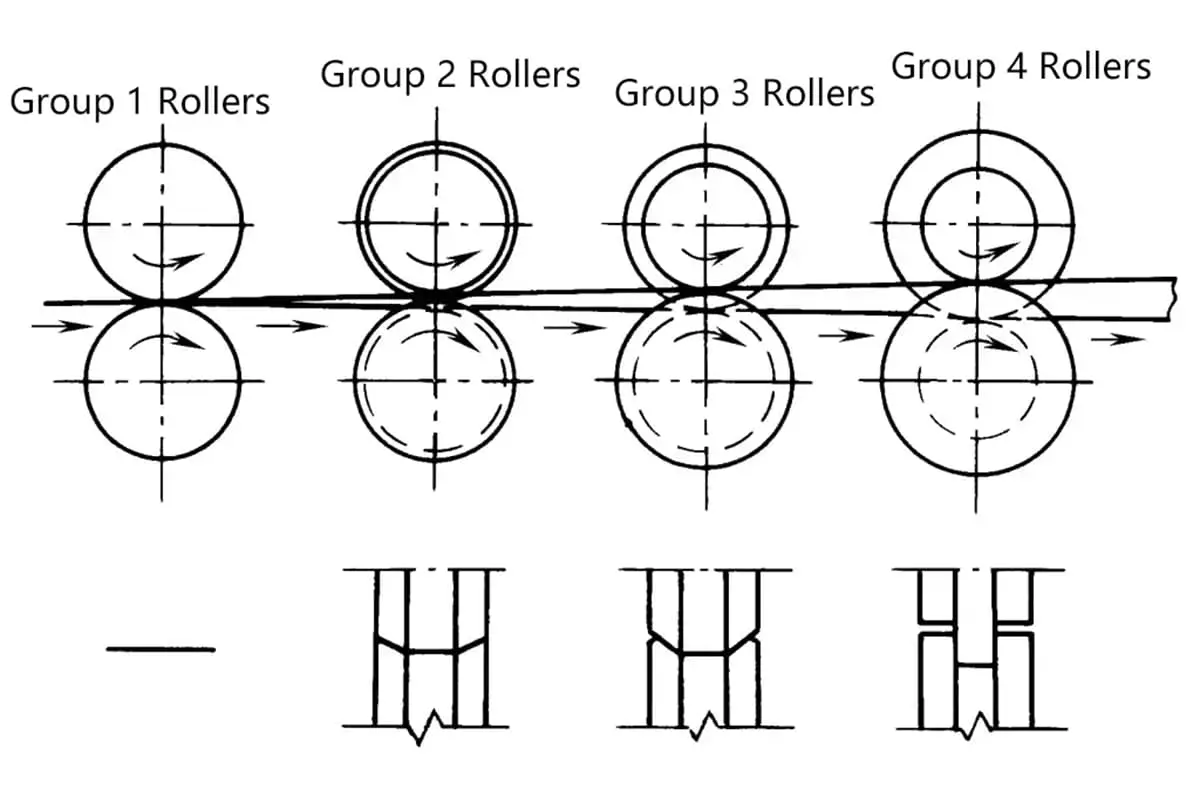

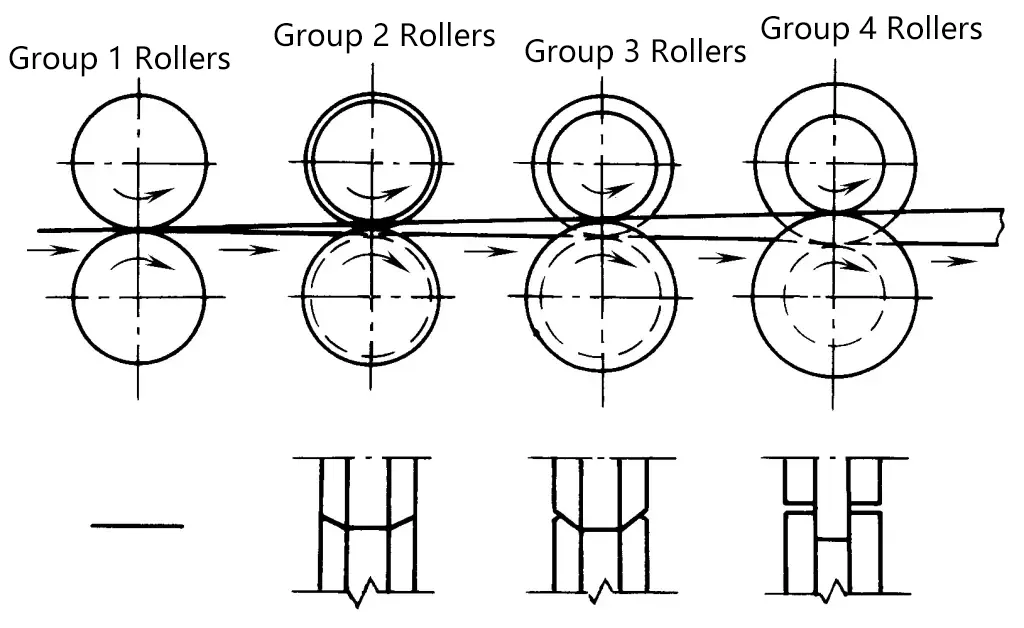

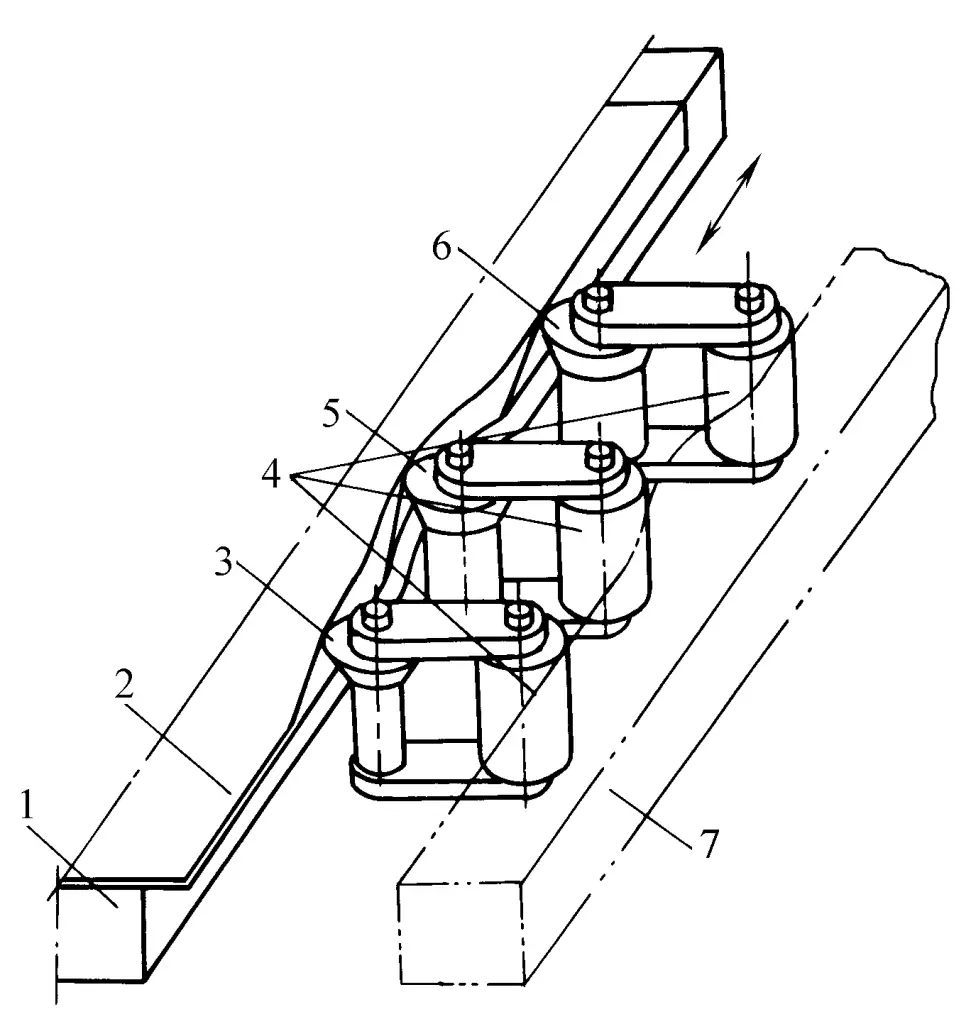

يتم إنجاز مبدأ العمل في التشكيل بالدلفنة، كما هو موضح في الشكل 1، عن طريق ثني المواد وتقدمها بالتتابع من خلال مجموعات مختلفة من لفات التشكيل. إذا نظرنا إلى المجموعة الأولى من اللفائف، فإن عملية التشكيل، كما هو موضح في الشكل 2، تتضمن دخول الصفيحة المعدنية إلى اللفائف، وثنيها أثناء التحرك للأمام، وتشكيلها بالكامل في مركز اللفائف (القسم 4) قبل خروجها.

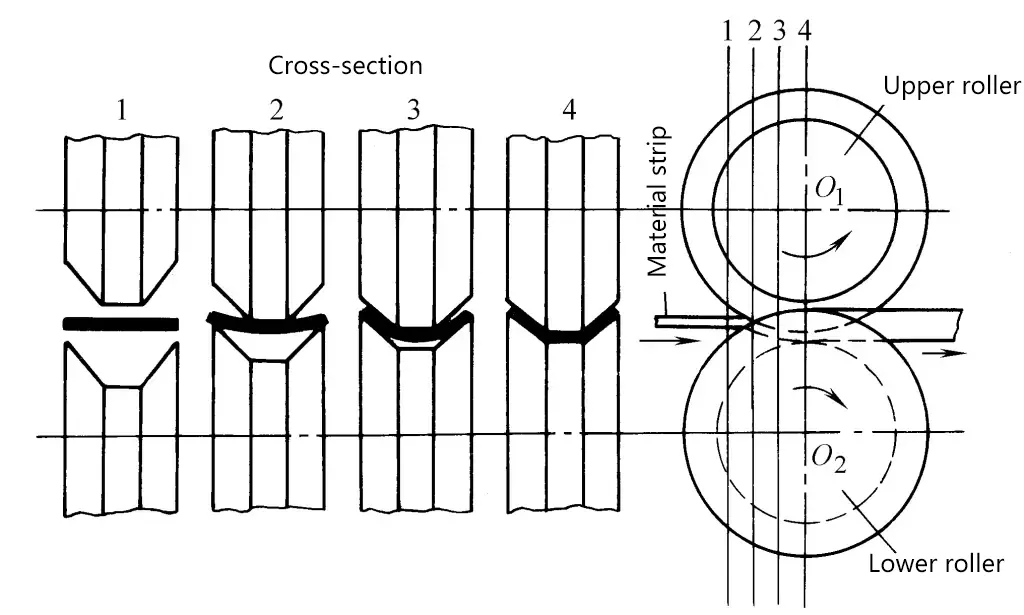

يوضح الشكل 3 تحليل الضغط المتداول على المقطع العرضي الرأسي أثناء عملية التشكيل. على طول صغير dx، المكونات الرأسية للقوى المركزية pdx/cosθ 1 ، pdx/cosθ 2 التي تبذلها القوائم العلوية والسفلية لتصحيح الانحناء. وفي الوقت نفسه، فإن المركبات الأفقية للقوى المركزية pdx-tanθ 1 ، pdx-tanθ 2 في اتجاه دخول المادة وخروجها.

إذا كانت قوى الاحتكاك F 1 =μ-ب-د-س/د-س/ج-د-س 1 , F 2 =μ-ب-د-س/د-س/ج-د-س 1 الناتجة عن المركز لا يمكنها التغلب على المركبات الأفقية للقوى المركزية pdx-tanθ 1 ، pdx-tanθ 2 فإن الورقة ستنزلق ولا تتقدم للأمام.

ووفقًا لنتائج القياس الفعلي لتوزيع الضغط على بكرات التشكيل، يزداد الضغط على البكرات من جانب المدخل ويصل إلى أقصى حد له في مركز البكرات، وبالتالي زيادة قوة الاحتكاك التي تدفع المادة إلى الأمام. ولتسهيل دخول أطراف المادة، تتمثل إحدى الطرق الفعالة في تشكيل الأطراف على شكل شرائح مثلثة قدر الإمكان وتغذيتها بسرعة إلى مركز البكرات.

ثالثًا. تصميم العملية

1. تحديد العرض الفارغ

يتم حساب عرض الفراغ الملفوف، مثل حالة ثني القالب، بناءً على الطول غير المطوي للطبقة المحايدة.

نصف قطر انحناء الطبقة المحايدة في الجزء القوسي هو

ρ=r+xt

حيث في الصيغة

- ص-داخلي نصف قطر الانحناء;

- سُمك اللوحة t;

- معامل إزاحة الطبقة المحايدة x.

بالنسبة للأجزاء المشكلة بالدلفنة المعقدة الشكل، هناك ترقق حتمي للزاوية، ويمكن أن يصل توسع العرض بعد التشكيل بالدلفنة إلى 2% إلى 5%.

2. موضع المقطع العرضي للفراغ المشكل باللفائف في اللفائف

عند تخطيط العملية، من الضروري تحديد الموضع الصحيح للمقطع العرضي للجزء بالنسبة للخط المركزي للبكرات.

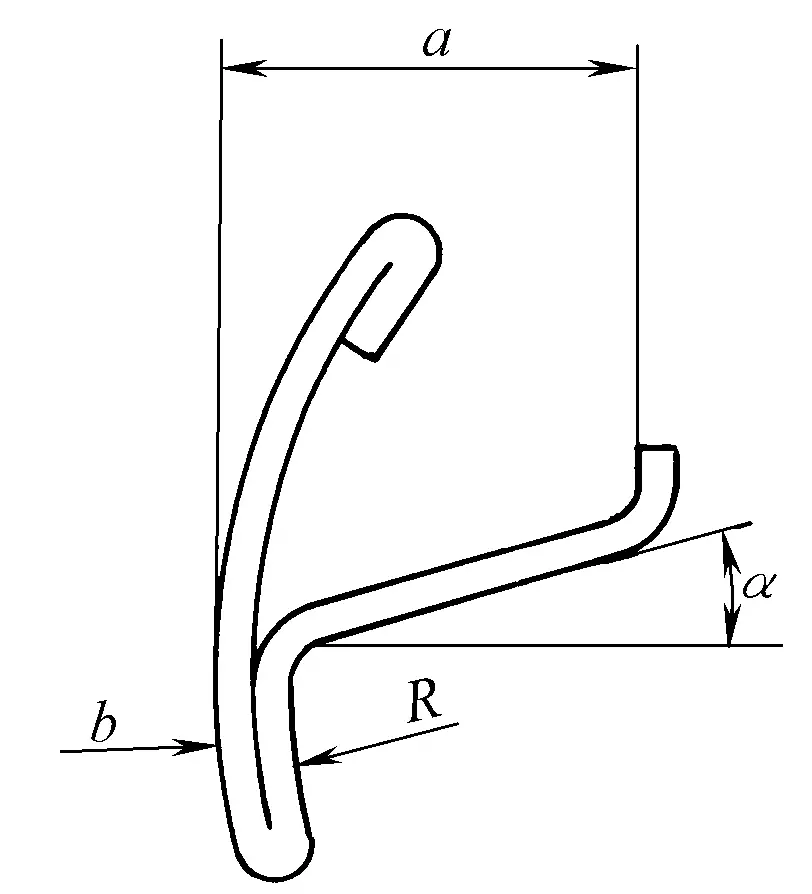

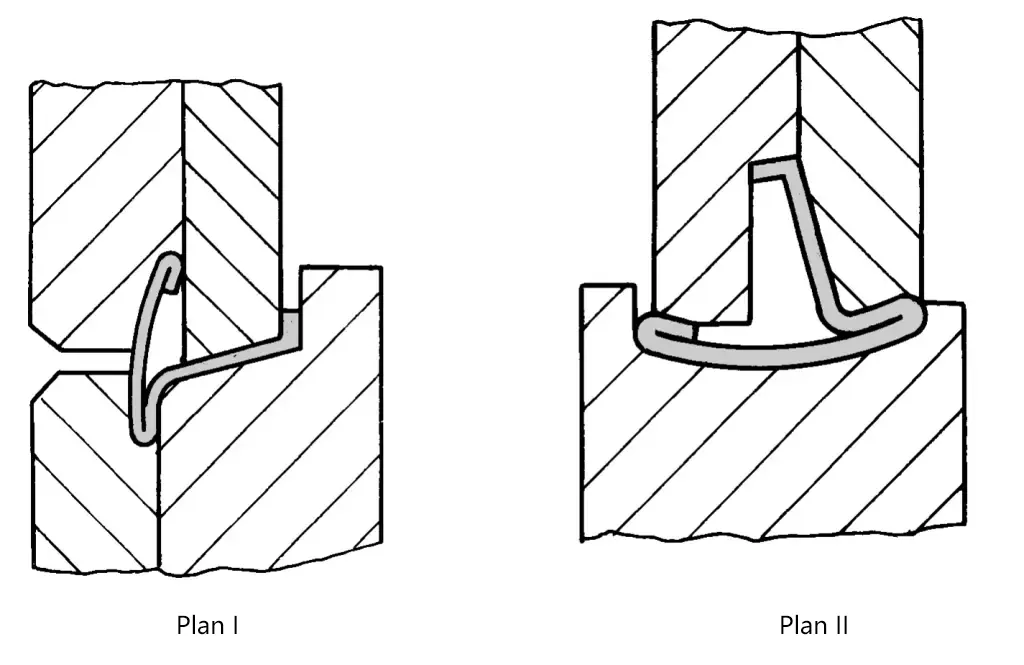

يوضح الشكل 4 الشكل المقطعي المستعرض لحافة الزجاج الأمامي للسيارة، والتي يتم ثنيها طوليًا أيضًا بعد التشكيل بالدلفنة، مما يتطلب ضمان بُعد التجميع (أ)، وتجنب الخدوش على السطح المطلي بالكروم (ب).

من من منظور ضمان بُعد التجميع أ، فإن الخيار الأول في الشكل 5 أفضل، ولكن لتجنب خدش سطح الكروم ب ولتسهيل المراقبة والتعديل، فإن اختيار الخيار الثاني أكثر منطقية.

3. تحديد الخط الإرشادي

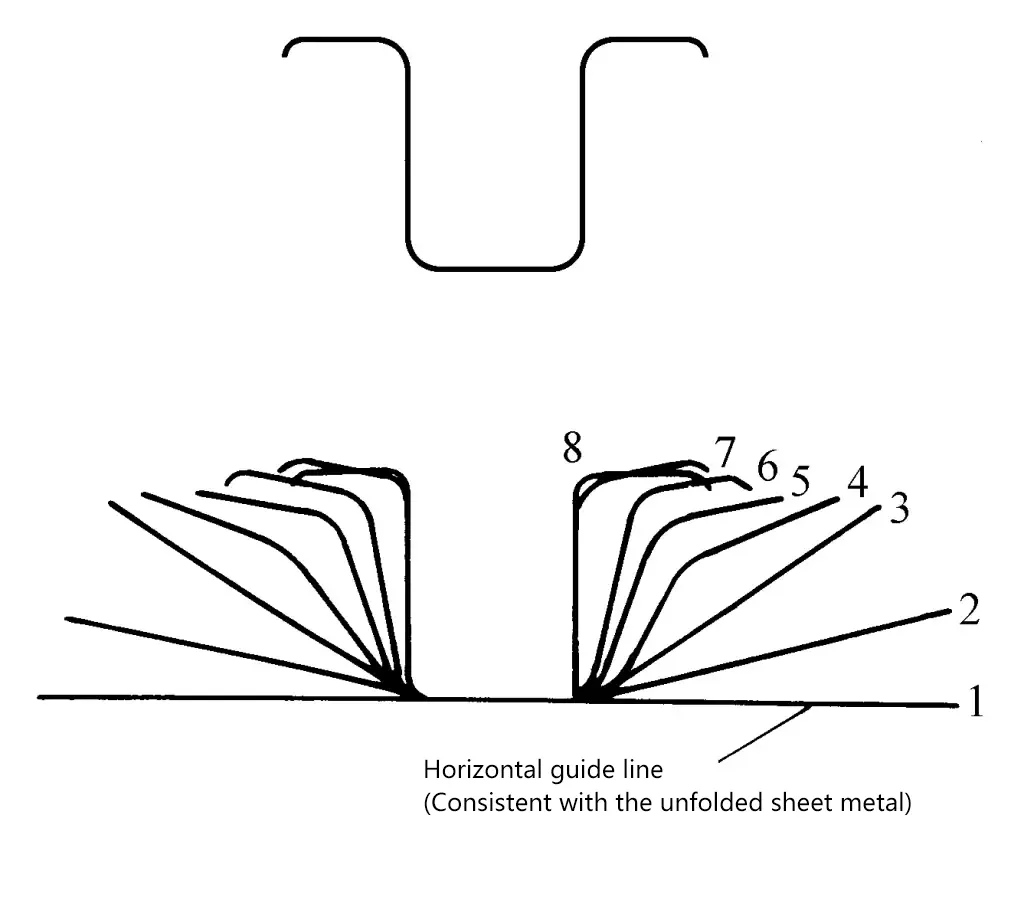

لتحريك الصفيحة المعدنية من حالة التسطيح إلى الأمام حتى يتم تشكيل الشكل المقطعي المطلوب، يلزم وجود خطوط توجيه أفقية ورأسية. يجب أن يكون خط التوجيه الأفقي دائمًا على نفس المستوى الأفقي من المجموعة الأولى من البكرات إلى المجموعة الأخيرة (انظر الشكل 6)، وهو الأساس لتحديد قطر دائرة أسطوانة التشكيل.

يكون خط التوجيه العمودي عموديًا على محور الأسطوانة، من المجموعة الأولى من البكرات إلى المجموعة الأخيرة، مما يجعل مقدار التشوه على جانبي خط التوجيه العمودي متساويًا، وهو خط الأساس (انظر الشكل 7). في المقطع المتماثل، يتطابق خط التوجيه هذا مع الخط المركزي للمقطع.

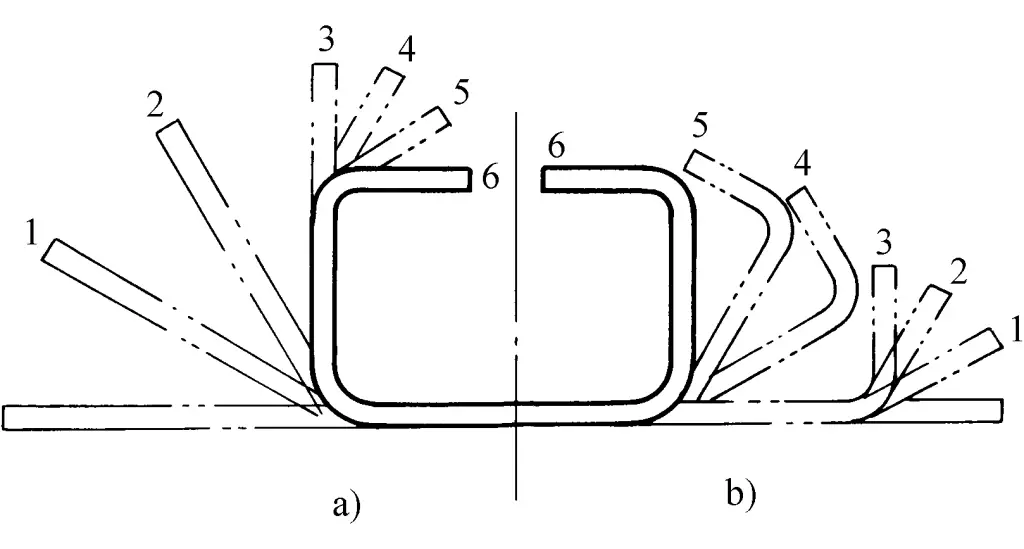

4. تحديد تسلسل ضغط اللفافة وزاوية الانحناء

اعتمادًا على الأشكال المختلفة للقسم المضغوط بالدلفنة، يمكن اعتماد تسلسلات مختلفة للضغط بالدلفنة. عادة، يمكن أن يؤدي اعتماد تسلسل الداخل أولاً ثم الخارج (انظر الشكل 8 أ) إلى جعل الحافة الفارغة مستقيمة، وتقليل مقاومة التدفق الجانبي، وتسهيل تشوه الانحناء، وبالتالي لعب دور جيد في تحديد المواقع. يمكن أن يؤدي اعتماد تسلسل الانحناء من الخارج أولاً ثم الداخل (انظر الشكل 8 ب) إلى الاستفادة الكاملة من تأثير تشوه لفة العمل، مما يحسن من ميل الفراغ إلى الاتساع.

اختيار زاوية الانحناء، مع مبدأ ألا تتجاوز زاوية الانحناء الواحد القيم المدرجة في الجدول 1.

الجدول 1 الزاوية القصوى الموصى بها للانحناءة الواحدة

| نوع الأداة | سمك الفراغات الفارغة / مم | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| الرول الرئيسي | 45° | 30° | 22° |

| لفة (جانبية) مساعدة (جانبية) | 30° | 20° | 15° |

| اللوحة الإرشادية | 20° | 15° | 12° |

في مجموعة من اللفات، يجب ألا تتجاوز زاوية الانحناء في نفس الوقت زاويتين. للتعويض عن الارتداد الزنبركي، يجب إجراء تصحيحات على زاوية الانحناء في المجموعات اللاحقة من لفات التشكيل.

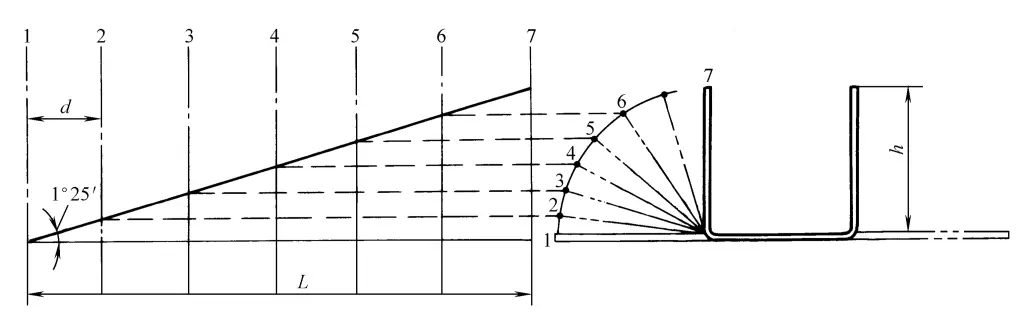

عند تشكيل زاوية الحافة المستقيمة، يجب أن يتوافق الحد الأقصى لارتفاع التشكيل مع علاقة خطية تصاعدية (انظر الشكل 9)، وطريقة تصميمها هي التحكم في زاوية تشكيل الحافة المستقيمة (انظر الجدول 2).

الجدول 2 زاوية ارتفاع الحافة المستقيمة المشكلة بالدلفنة (القيمة الموصى بها)

| مادة التشكيل بالدلفنة | ارتفاع زاوية تشكيل الحافة المستقيمة |

| المواد اللينة | 3° |

| الفولاذ المقاوم للصدأ | 1°35′ |

| المواد المعدنية العامة | 1°25′ |

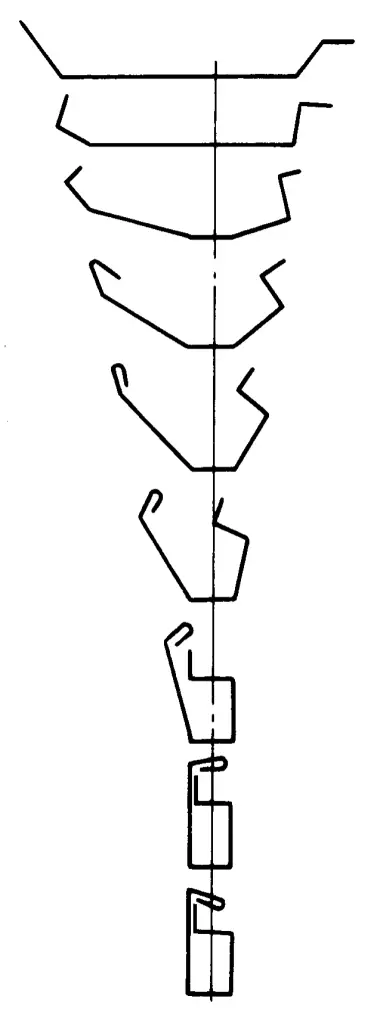

5. تحديد عدد مجموعات الأسطوانة

بالنسبة لتشكيل المقاطع البسيطة، كما هو موضح في الشكل 9، فإن الزاوية الصاعدة للحافة المستقيمة للتشكيل هي 1° 25 '، والمسافة بين محطات البكرات هي d، والطول الكلي لمعدات التشكيل هو L، ثم يمكن حساب عدد مجموعات البكرات n باستخدام المعادلة التالية

n = L / d = hcot1 °25′ / d

بالنسبة لتشكيل المقاطع المعقدة، يجب تحديد عدد مجموعات البكرات بناءً على الحالة المحددة. في حالة استخدام بكرات الدعم أو البكرات الجانبية للمعالجة الجانبية، يمكن تقليل عدد بكرات التشكيل الرأسية.

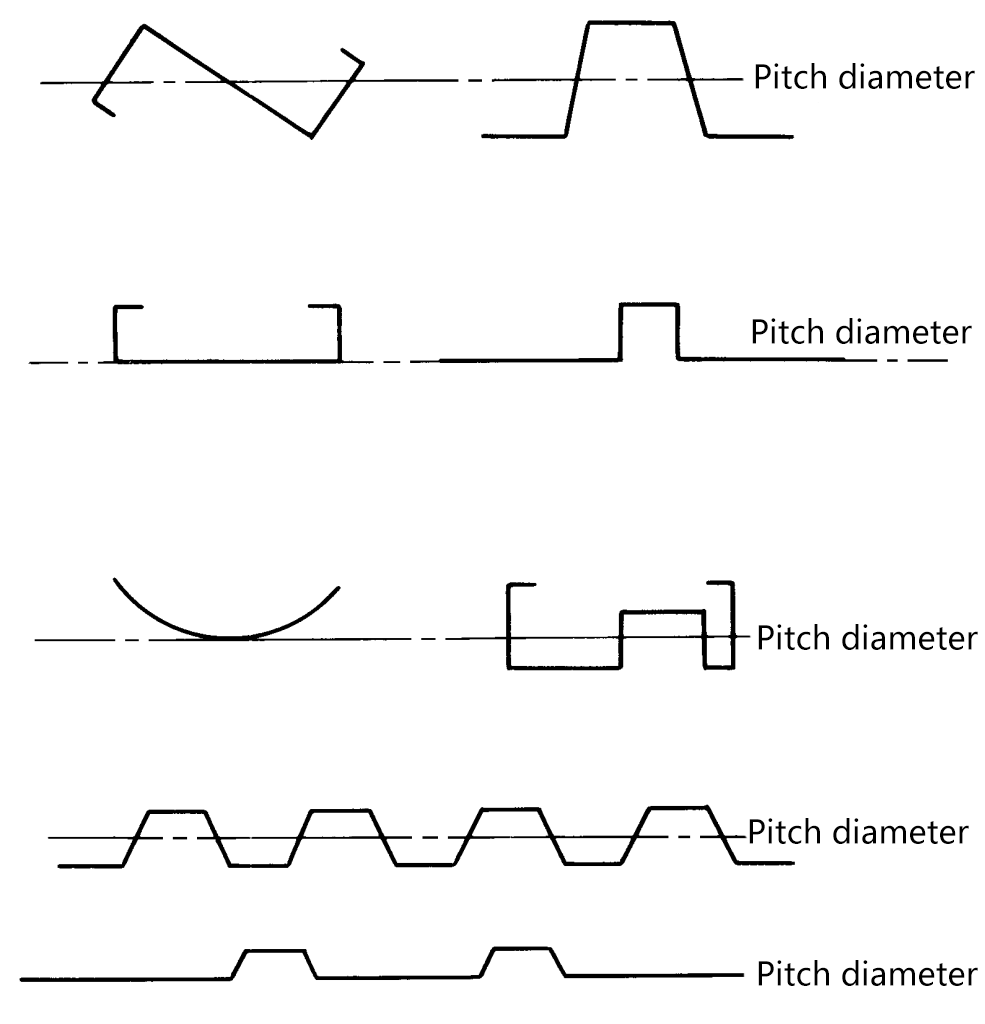

6. تحديد قطر دائرة الملعب للأسطوانة

قطر البكرات العلوية والسفلية المتناسقة هو قطر دائرة الملعب للأسطوانة. يمكن تغذية مادة التشكيل دون حدوث انزلاق على دائرة الملعب. خارج هذه النقطة، على قطر الأسطوانة، سيحدث انزلاق بين الأسطوانة والمادة. من من منظور مثالي، من الأفضل اختيار دائرة الملعب عند النقطة التي تكون فيها الأسطوانة تحت أكبر قوة، ولكن هذه النقاط مختلفة في كل مجموعة من بكرات التشكيل. الشكل 10 هو مثال على موضع دائرة الملعب كمرجع.

يجب أن يزيد حجم قطر دائرة الملعب بحوالي 0.4% على كل زوج من البكرات (0.25% عندما يكون سمك اللوحة أقل من 0.3 مم)، وذلك لتمديد المادة دائمًا في اتجاه التغذية، مما يضمن عدم وجود ظاهرة "تراكم" بين كل زوج من البكرات من شأنه أن يعطل عملية الدرفلة.

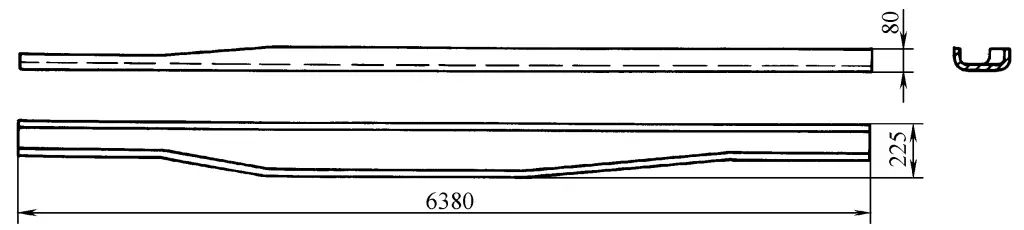

IV. شكل الأسطوانة للأجزاء المتغيرة المقطع العرضي

تُستخدم أشكال البكرات الموضحة أعلاه للأجزاء ذات المقاطع العرضية المتساوية؛ أما بالنسبة لأشكال البكرات للأجزاء المتغيرة المقطع العرضي، فإن ما يلي يأخذ عارضة السيارات كمثال للتوضيح.

يوضح الشكل 11 الشكل 11 الشكل الهيكلي لنوع من عوارض السيارات. لتصنيع مثل هذه الأجزاء المتغيرة المقطع العرضي على شكل قناة، في الإنتاج الضخم، عادة ما يتم ثنيها وتشكيلها بقوالب على مكبس: ولكن في الإنتاج على دفعات متوسطة وصغيرة الحجم، لتقليل الاستثمار في المعدات، يمكن أيضًا اعتماد عملية التشكيل بالأسطوانة.

يتم تنفيذ الكبس الأسطواني لعوارض السيارات على مكبس أسطواني خاص. يستخدم هذا النوع من مكابس الأسطوانة بكرات تشكيل متعددة، ويجب أن تتمتع بكرات التشكيل بالحركات النسبية التالية:

(1) يجب أن يكون لبكرات التشكيل حركة طولية نسبية طولية للفراغ.

(2) وفقًا لشكل الجدار الجانبي لحزمة السيارة، تحتاج أسطوانة التشكيل إلى القيام بحركة التنميط العرضية.

يوضح الشكل 12 رسمًا تخطيطيًا للمكبس الأسطواني أثناء العمل. يتم تثبيت المغزل 1 على السرير، ويكون شكله متسقًا مع السطح الداخلي للعارضة. يتم تثبيت اللوح 2 على المغزل 1. يتم تثبيت جميع بكرات التشكيل 3، 5، 6، وبكرة توجيه التنميط 4 على العربة ويمكنها التحرك بشكل مستعرض في الأخدود الموجود على العربة. يمكن للعربة أن تقوم بحركة ترددية طولية (الاتجاه الموضح بالسهم) عن طريق محرك كهربائي من خلال حبال أو سلاسل أسلاك فولاذية.

1-المندل

2-الملعب

3، 5، 6 - بكرات التشكيل 3، 5، 6 - بكرات التشكيل

4-أسطوانة دليل 4

7-القالب

عندما تتحرك العربة إلى الأمام، تتحرك بكرات التشكيل معها، وبالاعتماد على بكرة توجيه التنميط للتدحرج على طول القالب 7. يتسق شكل القالب 7 مع شكل الجدار الجانبي الخارجي للحزمة، ويتم تثبيته على اللوحة الجانبية لجسم الماكينة. تتدحرج أسطوانة التوجيه على طول القالب 7، مما يجعل كل أسطوانة تشكيل تقوم بحركة تنميط عرضية.

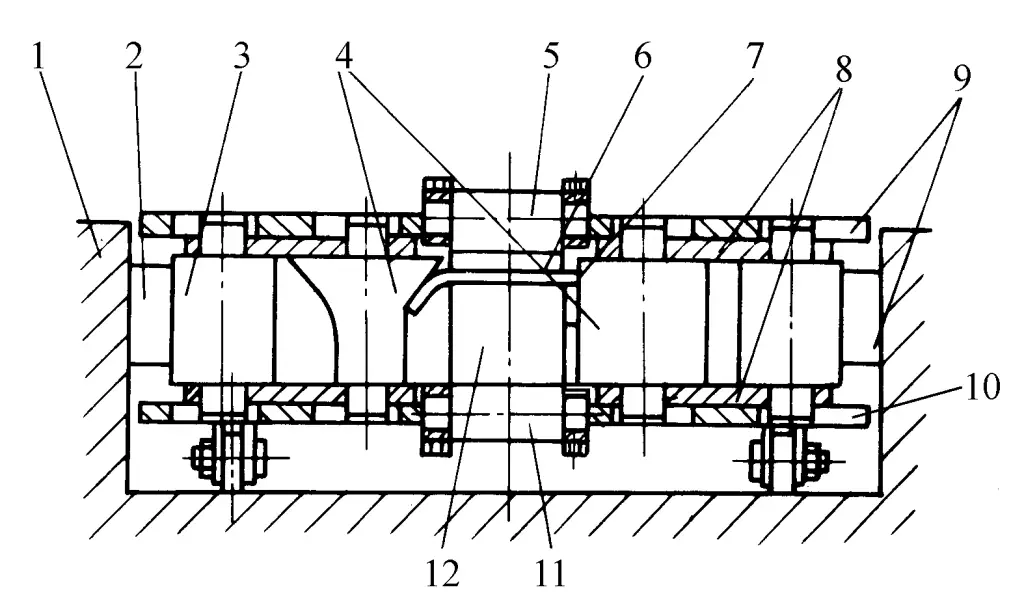

نظرًا للسطح المخروطي العامل لأسطوانة التشكيل التي تضغط على حافة الصفيحة، تنحني حافة الصفيحة، ومع زيادة زاوية السطح المخروطي العامل لكل أسطوانة تشكيل تمر عبر حافة الصفيحة على التوالي، تزداد أيضًا زاوية الانحناء لحافة الصفيحة تدريجيًا، مما يؤدي إلى الشكل النهائي. يوضح الشكل 13 منظر مقطعي تخطيطي لمكبس الأسطوانة.

1 - لوحة الحائط السرير

2 - حامل القالب

3 - بكرة القالب

4 - أسطوانة التشكيل

5 - أسطوانة الضغط العلوي

6 - لوحة الضغط

7 - قطعة العمل

8 - لوحة توصيل الأسطوانة

9 - ألواح الغطاء العلوي والسفلي

10 - عجلة دعم عربة التشكيل

11 - اضغط على الأسطوانة لأسفل

12 - القالب الأساسي

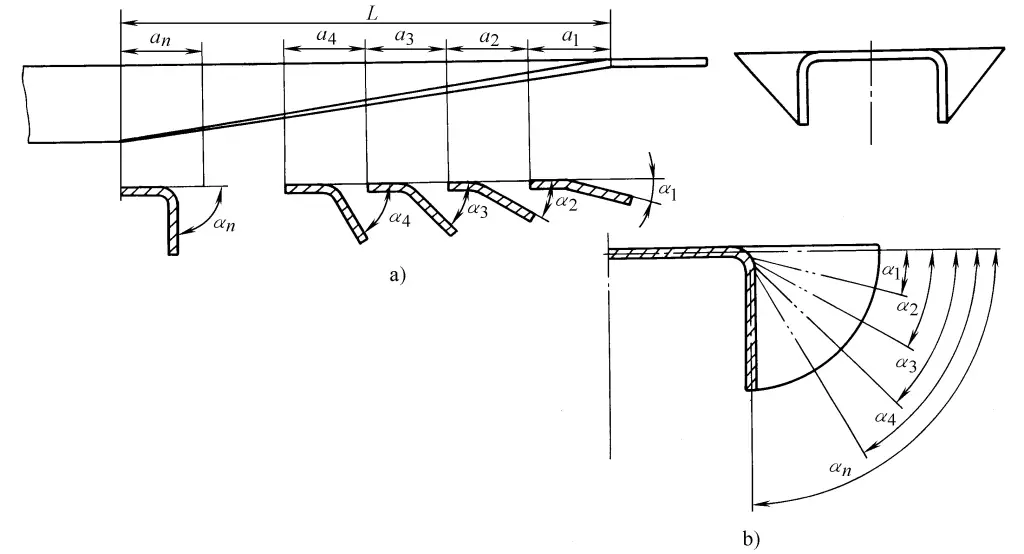

أثناء تشكيل العارضة بالدلفنة، تظهر عملية تشوه حافة الصفيحة في الشكل 14. في لحظة معينة أثناء عملية الدرفلة، تكون زوايا الانحناء لحواف الصفيحة في كل قسم داخل منطقة التشوه L غير متساوية، حيث تكون زاوية الانحناء تحت الأسطوانة الأولى α 1 وتحت الأسطوانة n، تنحني حافة اللوحة إلى الزاوية المطلوبة α n .

أ) زوايا الانحناء بعد التدحرج بواسطة كل بكرة في نفس اللحظة

ب) زوايا الانحناء في نفس المقطع بعد الدحرجة بواسطة كل أسطوانة

بالنسبة لقسم معين يتم دحرجته، يتم ثني حافة صفيحته تدريجيًا. بعد مرور الأسطوانة الأولى عبر هذا المقطع، تنحني حافة صفيحته إلى α 1 ومع كل أسطوانة تالية، تزداد زاوية ثني حافة الصفيحة تدريجيًا حتى تمر الأسطوانة رقم n، وعندها تنحني حافة الصفيحة إلى الزاوية المطلوبة α n .

تتمثل مشاكل الجودة الرئيسية الموجودة حاليًا في الكبس بالدلفنة للعوارض في الانحناء الطولي وتجعد الحواف. وعلى الرغم من أنه يمكن تقليل هذه المشاكل إلى حد ما عن طريق زيادة قطر بكرات التشكيل وعدد تمريرات بكرات التشكيل، إلا أنه عادةً ما تظل هناك حاجة إلى عملية تصحيح بعد الكبس بالدلفنة قبل أن يمكن استخدام الحزم للتجميع.