تشير عملية قطع المعادن إلى العملية التي تقوم فيها الأداة بقطع الطبقة المعدنية الزائدة من الشُّغْلَة من خلال حركة القطع، مما يؤدي إلى تكوين برادة وسطح مشغول. تحدث سلسلة من الظواهر أثناء هذه العملية، مثل تكوين البُرادة وتوليد قوة القطع وحرارة القطع ودرجة حرارة القطع وتآكل الأداة.

I. معامل التشوه والرقائق والحافة المبنية

1. معامل التشوه وأنواع الرقائق

(1) معامل التشوه

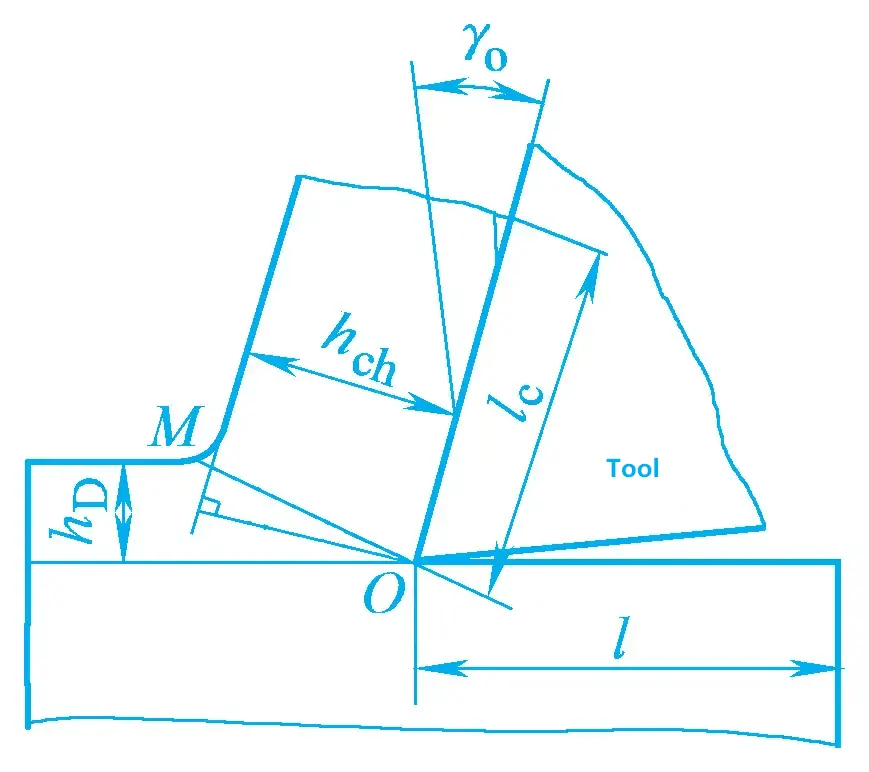

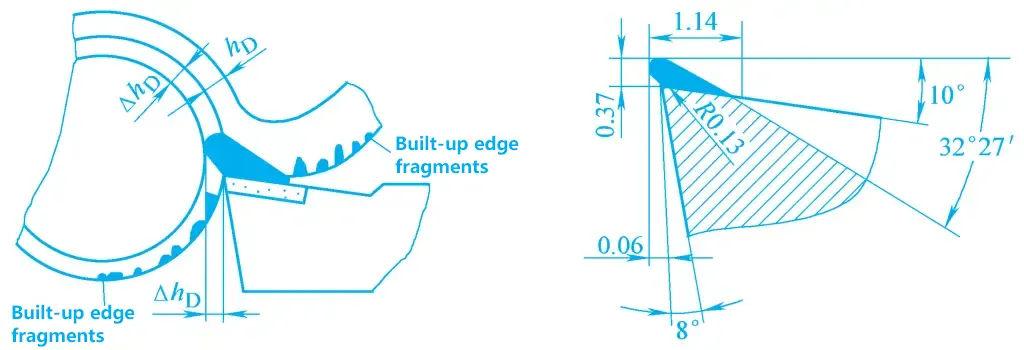

يشكّل المعدن الموجود في طبقة القطع رقائق بعد القطع، مع تقصير الطول وزيادة السماكة مقارنةً بالمعدن الموجود في طبقة القطع، مما يشير إلى أن المعدن الموجود في طبقة القطع قد تشوه، كما هو موضح في الشكل 1.

يمكن قياس درجة التشوه تقريبًا بمعامل التشوه ξ. يساوي معامل التشوه نسبة سُمك البُرادة إلى سُمك المعدن في طبقة القطع، ويساوي أيضًا نسبة طول المعدن في طبقة القطع إلى طول البُرادة.

ξ = ل/ل/لc=hش/hD>1

يمكن ملاحظة أنه كلما كانت قيمة معامل التشوه أكبر، زادت شدة تشوه القطع.

(2) أنواع الرقائق

وفقًا للأشكال المختلفة للرقائق، يتم تقسيمها عادةً إلى الأنواع الأربعة التالية:

1) رقائق الشريط 1) رقائق الشريط

الشكل شبيه بالشريط، مع سطح سفلي أملس ولا توجد شقوق واضحة على الظهر، ويظهر شكل مسنن طفيف. غالبًا ما يتكون هذا النوع من البُرادة عند تصنيع المعادن البلاستيكية مثل الفولاذ غير السبائكي وسبائك الفولاذ والنحاس والألومنيوم وغيرها من المواد.

2) الرقائق المجزأة

السطح السفلي للبُرادة أملس نسبيًا، والسطح الخلفي متشقق محليًا إلى عقيدات. يتم الحصول على هذا النوع من البُرادة بسهولة عند قطع النحاس أو قطع الفولاذ بسرعات منخفضة.

3) الرقائق الحبيبية

تنكسر البُرادة إلى حبيبات منتظمة على طول اتجاه السُمك. يمكن الحصول على هذا النوع من البُرادة عند قطع الرصاص أو قطع الفولاذ بسرعات منخفضة للغاية.

4) رقائق مجزأة

عند قطع المعادن الهشة مثل الحديد الزهر والبرونز، لا تخضع طبقة القطع لأي تشوه بلاستيكي تقريبًا وتتكسر بشكل هش، مما ينتج عنه برادة غير منتظمة دقيقة الحبيبات. يوضح الجدول 1 العوامل التي تؤثر على شكل البُرادة وتأثيرها على قوة القطع.

الجدول 1 العوامل التي تؤثر على شكل البُرادة وتأثيرها على قوة القطع

| تصنيف مورفولوجيا الرقاقة | الرقائق الحبيبية | الرقائق العقدية | رقائق الشريط | |

| رسم تخطيطي لشكل الرقاقة |  |  |  | |

| العوامل التي تؤثر على شكل الرقاقة وتحولها المتبادل | 1. زاوية أشعل الأداة 2. معدل التغذية (سُمك القطع) 3. سرعة القطع | صغير ↔ كبير كبير (سميك) ↔ صغير (رفيع) منخفض ↔ مرتفع | ||

| تأثير مورفولوجيا البُرادة على عملية القطع | 1. تذبذب قوة القطع 2. استقرار عملية القطع 3. خشونة السطح قيمة السطح المشغول آليًّا 4. تأثير تكسير البُرادة | كبير ↔ صغير ضعيف ↔ جيد كبير ↔ صغير جيد ↔ ضعيف | ||

2. الحافة المبنية

(1) مفهوم الحافة المبنية

ضمن نطاق معين من سرعات القطععند تصنيع الفولاذ والمعادن غير الحديدية والمواد البلاستيكية الأخرى، تظهر قطعة من المعدن عالي الصلابة على وجه أشعل النار بالقرب من حافة القطع. وهي تحيط بحافة القطع وتغطي جزءًا من وجه أشعل النار، وتعمل كبديل لحافة القطع لإجراء عمليات القطع على الشُّغْلَة. وتسمى هذه القطعة من المعدن، التي تبلغ صلابتها حوالي 2 إلى 3 أضعاف صلابة مادة الشُّغْلة، بالحافة المدمجة، كما هو موضح في الشكل 2.

(2) تشكل ونمو الحافة المبنية

هناك العديد من التفسيرات لتكوين الحافة المتراكمة، والتي يُعتقد عمومًا أنها ناجمة عن التصاق البُرادة على وجه أشعل النار. في ظل ظروف تشغيل آلي معينة، مع زيادة درجة الحرارة والضغط بين البُرادة ووجه أشعل النصلة، يزداد الاحتكاك أيضًا، مما يؤدي إلى تباطؤ معدل تدفق طبقة التشوه في البُرادة بالقرب من وجه أشعل النصلة، مما يؤدي إلى ظاهرة "الركود". وكلما اقتربت الطبقة المعدنية من وجه أشعل النار، انخفض معدل التدفق.

عندما تزداد درجة الحرارة والضغط إلى حد معين، يلتصق المعدن السفلي في طبقة الركود بوجه أشعل النار. عندما يتجاوز إجهاد القص في المعدن السفلي للرقائق حد مقاومة خضوع القص للمعدن، يصبح معدل تدفق المعدن السفلي صفريًا ويتم قصه ويلتصق بوجه أشعل النار.

تخضع هذه الطبقة اللاصقة لتشوه شديد في اللدائن، مما يزيد من صلابتها. أثناء القطع المستمر، تنفصل الطبقة اللاصقة الصلبة عن الطبقة المعدنية اللينة، وتتراكم طبقة تلو الأخرى، ويزداد ارتفاعها تدريجيًا، مما يشكل حافة متراكمة. وبالتالي، فإن الالتصاق والتصلب أثناء العمل هما شرطان ضروريان لنمو الحافة المتراكمة.

(3) انفصال واختفاء الحافة المبنية

قد تتعرض الحافة المبنية النامية لكسر أو انفصال موضعي بسبب القوى الخارجية أو الاهتزازات. عندما تكون درجة الحرارة والضغط مناسبين، تبدأ الحافة المبنية في التشكّل والنمو مرة أخرى. يعتبر تكوين ونمو وانفصال الحافة المبنية عملية ديناميكية دورية.

تُظهر التجارب أن العامل الحاسم لتشكيل الحافة المتراكمة هو درجة حرارة القطع. في درجات حرارة القطع المنخفضة جدًا والعالية جدًا، لا تتشكل الحافة المتراكمة بسهولة. في نطاق درجات الحرارة المتوسطة، على سبيل المثال، عند قطع الفولاذ الكربوني المتوسط عند درجة حرارة قطع 300-380 درجة مئوية، يحدث التصاق شديد، وتصل الحافة المتراكمة إلى ارتفاع كبير. بالإضافة إلى ذلك، تؤثر أيضًا عوامل مثل الضغط بين الأداة والرقائق، وخشونة وجه أشعل النار، وقوة الالتصاق على حجم الحافة المتراكمة.

(4) مزايا وعيوب الحافة المبنية

تتمثل ميزة الحافة المدمجة في القطع في أنها تغطي جزءًا من وجه أشعل النار وحافة القطع، لتحل محل حافة القطع في العمل، وبالتالي حماية حافة القطع وزيادة زاوية أشعل النار الفعلية للأداة.

العيب هو أن الحافة المدمجة تزيد من الأبعاد الجانبية للأداة، مما يتسبب في حدوث قطع زائد. عندما تنفصل الحافة المتراكمة، قد تحمل جزيئات معدنية من وجه أشعل النار، مما يسرع من تآكل وجه أشعل النار. تتسبب عملية تكوين الحافة المتراكمة في حدوث تقلبات في قوة القطع، مما يؤثر على دقة التصنيع وخشونة سطح الشُّغْلَة. ولذلك، فإن الحافة المتراكمة مفيدة للتشغيل الآلي الخشن ولكنها ضارة للتشغيل الآلي النهائي.

(5) تدابير الحد من الحافة المبنية أو تجنبها

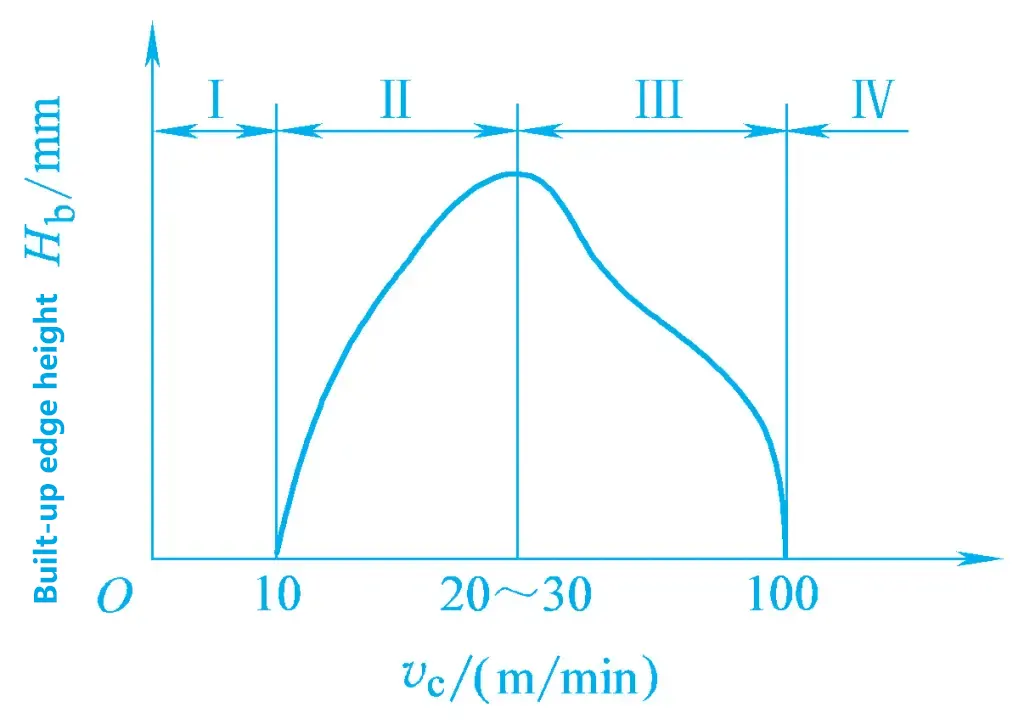

- تجنب القطع بالسرعات التي تنتج حافة متراكمة (انظر الشكل 3)، أي استخدام القطع بسرعة منخفضة أو عالية السرعة. ومع ذلك، فإن الآلات منخفضة السرعة ذات كفاءة منخفضة، لذلك غالبًا ما يتم استخدام القطع عالي السرعة.

- استخدم أدوات ذات زاوية أشعل النار كبيرة لتقليل ضغط التلامس بين الأداة والبُرادة.

- تقليل مرونة مادة الشُّغْلة، وزيادة صلابة الشُّغْلة، وتقليل الميل إلى تصلب الشُّغْلَة.

- وتشمل التدابير الأخرى تقليل معدل التغذية، وتقليل خشونة سطح وجه أشعل النار، واستخدام سوائل القطع بشكل مناسب.

ثانياً. قوة القطع

تسمى قوة التفاعل بين الأداة وقطعة العمل أثناء القطع قوة القطع، والشغل الذي تبذله قوة القطع هو شغل القطع.

1. مصدر قوة القطع

يأتي مصدر قوة القطع من جانبين: مقاومة التشوه الناتجة عن تشوه المعدن في طبقة القطع ومقاومة الاحتكاك الناتجة عن الاحتكاك بين البُرادة وقطعة العمل والأداة.

2. تحلل قوة القطع

لا يمكن قياس حجم واتجاه قوة القطع بسهولة بشكل مباشر. لتلبية احتياجات التصميم وتحليل العمليات، تتحلل قوة القطع بشكل عام، ومن المفيد دراسة مكوناتها في اتجاهات معينة.

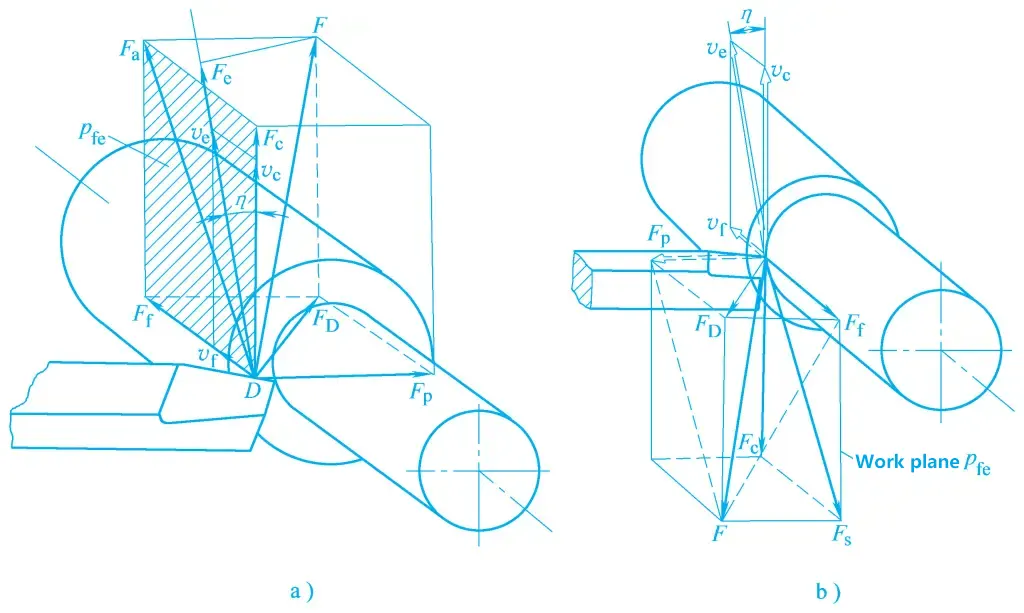

كما هو موضح في الشكلين 4 و5، يمكن تحليل قوة القطع F إلى ثلاثة مكونات متعامدة متبادلة F c , F p و F f .

أ) تفكيك القوى التي تمارسها الأداة على قطعة العمل

ب) تفكيك القوى التي تمارسها قطعة العمل على الأداة

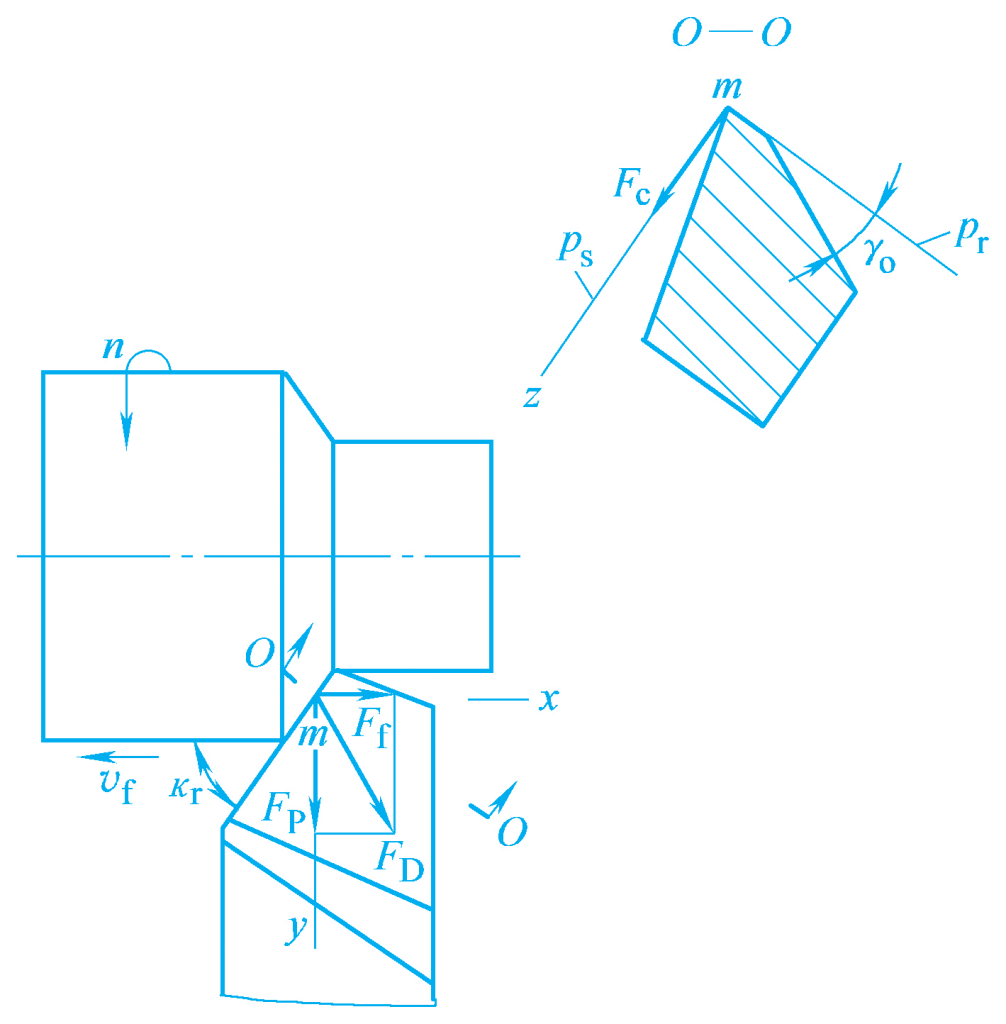

(1) قوة القطع الرئيسية Fc

مكون قوة القطع في اتجاه الحركة الرئيسية.

(2) القوة الخلفية Fp

مكون قوة القطع في الاتجاه العمودي على مستوى الشغل المفترض. يُعرَّف مستوى الشغل المفترض بنقطة مختارة على حافة القطع، عمودية على مستوى القاعدة وموازية لاتجاه حركة التغذية المفترضة.

(3) قوة التغذية Ff

مكون قوة القطع في اتجاه حركة التغذية.

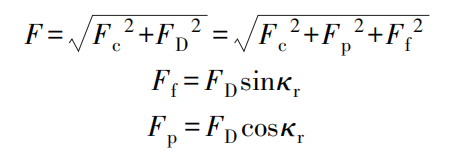

يمكن تحليل قوة القطع F إلى Fc و FD و FD إلى Fp و Ff . علاقتهما

فيما يلي الأهمية الفعلية لكل قوة مكون أثناء الخراطة: قوة القطع الرئيسية هي أكبر مكون، حيث تستهلك حوالي 95% من إجمالي قوة القطع. وهي تعمل في اتجاه الحركة الرئيسية وهي الأساس الأساسي لحساب قوة آلية الحركة الرئيسية لأداة الماكينة، وقوة حامل الأداة والإدخالات، وتصميم تجهيزات أداة الماكينة، واختيار معلمات القطع.

لا تستهلك القوة الخلفية الطاقة أثناء الخراطة الخارجية. إنها تعمل في الاتجاه الذي تكون فيه صلابة الشُّغْلَة وأداة الماكينة هي الأضعف، مما يتسبب بسهولة في تشوه الشُّغْلَة في المستوى الأفقي، مما يؤثر على دقة التصنيع، ويسبب الاهتزاز بسهولة. إنه الأساس الرئيسي للتحقق من صلابة أداة الماكينة.

تعمل قوة التغذية على آلية حركة التغذية لأداة الماكينة، وتستهلك حوالي 51 تيرابايت 3 تيرابايت من إجمالي الطاقة. إنه الأساس الرئيسي للتحقق من قوة آلية تغذية أداة الماكينة.

3. حساب قوة القطع

في الإنتاج الفعلي، غالبًا ما يتم استخدام صيغة أسية لحساب قوة القطع. يمكن العثور على صيغ حسابية محددة في المواد المرجعية ذات الصلة.

4. العوامل المؤثرة على قوة القطع

كلما زادت قوة وصلابة مادة الشُّغْلة، زادت قوة القطع. عند مضاعفة عمق القطع، تزداد قوة القطع بمقدار الضعف تقريبًا؛ وعند مضاعفة معدل التغذية، تزداد قوة القطع بمقدار 70% إلى 80%. زيادة زاوية أشعل النار يقلل من قوة القطع؛ زاوية حافة القطع الرئيسية Kr على جميع القوى الثلاث المكوِّنة Fc , Fp و Ff ولكن له تأثير أكبر على Fp و Ff .

وفقًا للصيغة السابقة، فإن زيادة زاوية حافة القطع الرئيسية تقلل من قوة الظهر وتزيد من قوة التغذية. تأثير Kr على Fc يمكن تقسيمها إلى حالتين: عندما تكون Kr يختلف في نطاق 30 درجة إلى 60 درجة، حيث إن Kr الزيادات، وc يتناقص؛ عندما يتناقص Kr في نطاق 75 درجة إلى 90 درجة، حيث إن Kr الزيادات، وc الزيادات.

5. قطع الطاقة

تشير قوة القطع إلى الطاقة المستهلكة في منطقة القطع أثناء القطع. وهي مجموع الطاقة المستهلكة بواسطة قوة القطع الرئيسية Fc وقوة التغذية Ff . بما أن الطاقة التي تستهلكها قوة التغذية Ff صغيرة جدًّا، وعادةً ما يتم إهمالها. لذلك، عندما تكون Fc و vc معروفة، فإن قدرة القطع Pc هو

Pc = (Fc vc × 10-3 ) / 60

المكان

- Pc - قوة القطع، الوحدة: كيلوواط;

- Fc - قوة القطع الرئيسية، الوحدة: N;

- vc – سرعة القطع، الوحدة: م/دقيقة.

الطاقة المطلوبة لمحرك أداة الماكينة PE يجب أن يكون

PE = Pc / η

في الصيغة المذكورة أعلاه، η هي كفاءة نقل أداة الماكينة، وتؤخذ عمومًا على أنها η=0.75 إلى 0.85. هذه الصيغة هي الأساس الرئيسي للتحقق من محرك أداة الماكينة واختياره.

ثالثًا. حرارة القطع ودرجة حرارة القطع

ظاهرة فيزيائية مهمة أخرى تحدث أثناء القطع هي حرارة القطع ودرجة حرارة القطع. تتسبب حرارة القطع في ارتفاع درجة حرارة القطع، مما يؤدي إلى تشوه حراري لقطعة العمل وأداة الماكينة، مما يؤثر على دقة القطع وجودة سطح قطعة العمل. درجة حرارة القطع هي العامل الرئيسي الذي يؤثر على عمر الأداة. لذلك، فإن دراسة حرارة القطع ودرجة حرارة القطع لها أهمية عملية مهمة.

1. قطع الحرارة

يتحول الشغل المبذول عن طريق التشوه المرن واللدن للمعدن في طبقة القطع تحت تأثير الأداة، والاحتكاك بين البُرادة ووجه الشغل، وبين السطح المشغول لقطعة الشُّغْلَة ووجه الجناح، إلى حرارة القطع. يتم توصيل حرارة القطع بعيدًا عن طريق البُرادة وقطعة الشُّغْلَة والأداة والوسط المحيط.

أثناء الخراطة، يتم نقل حوالي 50% إلى 86% من حرارة القطع بعيدًا بواسطة البُرادة ويتم توصيل 10% إلى 40% إلى داخل الشُّغْلة، ويتم توصيل 3% إلى 9% إلى الأداة، ويتم توصيل 1% إلى الوسط المحيط؛ أثناء الحفر، يتم نقل حوالي 28% من حرارة القطع بعيدًا بواسطة البُرادة، ويتم توصيل 15% إلى لقمة الحفر، ويتم توصيل 52% إلى داخل الشُّغْلة، ويتم توصيل 5% إلى الوسط المحيط.

يمكن أن تؤدي زيادة سرعة القطع إلى زيادة نسبة الحرارة التي تحملها البُرادة بعيدًا، وتقليل الحرارة التي يتم توصيلها إلى قطعة العمل، وحتى يتم توصيل حرارة أقل إلى الأداة. لذلك، على الرغم من أن درجة حرارة القطع في منطقة القطع عالية جدًا أثناء القطع عالي السرعة، إلا أن الأداة لا تزال تعمل بشكل طبيعي.

2. درجة حرارة القطع

تشير درجة حرارة القطع عمومًا إلى متوسط درجة الحرارة في منطقة التلامس بين البُرادة ووجه أشعل النار في الأداة. يعتمد مستوى درجة حرارة القطع على كمية الحرارة المتولدة في ذلك الموقع ومعدل تبديد الحرارة. من خلال الحساب والقياس، من المعروف أن متوسط درجة الحرارة هو الأعلى في البُرادة. لا تكون أعلى درجة حرارة على وجه أشعل النار على حافة القطع أو حافة القطع، ولكن على مسافة صغيرة من حافة القطع.

3. العوامل المؤثرة على درجة حرارة القطع

لسرعة القطع التأثير الأكبر على درجة حرارة القطع؛ فكلما زادت سرعة القطع، ارتفعت درجة حرارة القطع وفقًا لذلك. يكون لمعدل التغذية تأثير أقل، ويكون لعمق القطع تأثير أقل. تقلل زيادة زاوية أشعل النار من درجة حرارة القطع، ولكن لا ينبغي أن تكون زاوية أشعل النار كبيرة جدًا؛ إذا كانت كبيرة جدًا، سترتفع درجة حرارة القطع بدلاً من ذلك. تؤدي زيادة زاوية الانحراف الرئيسية إلى رفع درجة حرارة القطع.

رابعًا. تآكل الأداة وعمر الأداة

أثناء عملية القطع، تعمل الأداة تحت درجة حرارة عالية وضغط مرتفع. لذلك، لا تقوم الأداة بقطع البُرادة فحسب، بل تتآكل أيضًا. عندما يصل تآكل الأداة إلى مستوى معين، تزداد خشونة سطح قطعة العمل، ويتغير شكل البُرادة ولونها، وينبعث صوت شديد أثناء عملية القطع، مصحوبًا باهتزازات. عند هذه النقطة، يجب إعادة شحذ الأداة أو استبدالها بأداة جديدة.

1. تآكل الأدوات

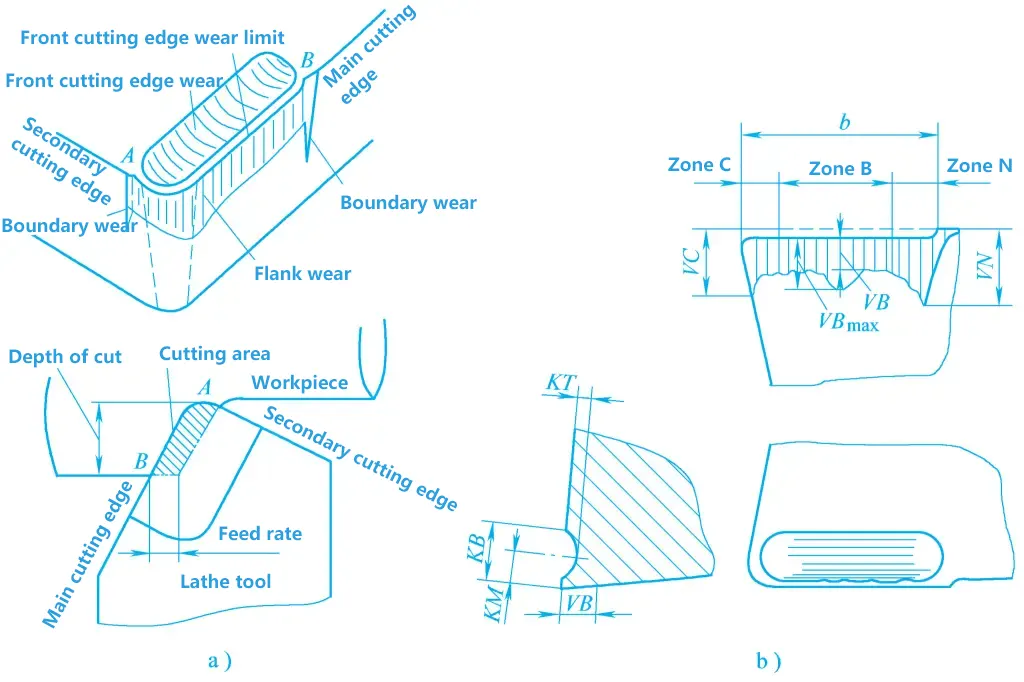

(1) أشكال تآكل الأدوات

يشير تآكل الأداة إلى الظاهرة التي تتآكل فيها مادة الأداة بواسطة البُرادة أو قطعة العمل على سطح التلامس بين الأداة وقطعة العمل أو البُرادة. يسمى هذا النوع من التآكل بالتآكل العادي. إذا انكسرت أو انكسرت حافة الأداة بسبب الصدم أو الاهتزاز أو التأثيرات الحرارية وما إلى ذلك، يُطلق عليه التآكل غير الطبيعي. تشمل أشكال التآكل العادي للأداة ما يلي:

1) ارتداء الخاصرة

عند قطع المواد البلاستيكية، إذا كان سمك القطع كبيرًا، يظهر نمط تآكل على شكل هلال خلف حافة القطع على وجه أشعل النار في الأداة (انظر الشكل 6 أ). منطقة الهلال هي المكان الذي توجد به أعلى درجة حرارة للقطع. مع اشتداد التآكل، تزداد منطقة الهلال عمقًا واتساعًا تدريجيًا، وعندما تقترب من حافة القطع، قد تنكسر الحافة فجأة. يُشار إلى مقدار التآكل على وجه أشعل النار من خلال عرض KB وعمق KT لمنطقة الهلال.

أ) ارتداء وجه الجناح والأشواك

ب) تمثيل مبلغ التآكل

2) ارتداء الخاصرة

يشير هذا إلى التآكل الذي يحدث بشكل رئيسي على وجه الجناح. بعد تآكل الجناح، يتم تشكيل وجه صغير بزاوية خلوص صفر درجة. عند قطع المعادن البلاستيكية ذات سماكة القطع الصغيرة أو المعادن الهشة، بسبب الاحتكاك الأقل ودرجة الحرارة المنخفضة على وجه أشعل النار، يحدث التآكل بشكل رئيسي على وجه الجناح. كمية تآكل الجناح غير متساوية.

كما هو موضح في الشكل 6 ب، عند طرف الأداة (المنطقة C)، تكون ظروف تبديد الحرارة والقوة ضعيفة، مما يؤدي إلى تآكل أكبر، وهو ما يُشار إليه ب VC. وبالقرب من حافة القطع القريبة من سطح قطعة العمل (المنطقة N)، بسبب الجلد الصلب للفراغ أو تصلب العمل، يكون التآكل أكبر أيضًا، وهو ما يُشار إليه ب VN. فقط في منتصف حافة القطع (منطقة B) يكون التآكل منتظمًا نسبيًا، ويشار إليه ب VB، مع الإشارة إلى الحد الأقصى للتآكل ب VBالحد الأقصى .

3) ارتداء الجناح والوجه في نفس الوقت

عند قطع المعادن البلاستيكية بسماكة قطع معتدلة، غالبًا ما يحدث تآكل متزامن لوجه أشعل النار ووجه الجناح.

يحدث تآكل الأداة بشكل أساسي بسبب الاحتكاك الميكانيكي والتأثيرات الكيميائية الحرارية تحت درجة حرارة عالية وضغط مرتفع. وبوجه عام، كلما ارتفعت درجة حرارة القطع، زادت سرعة تآكل الأداة.

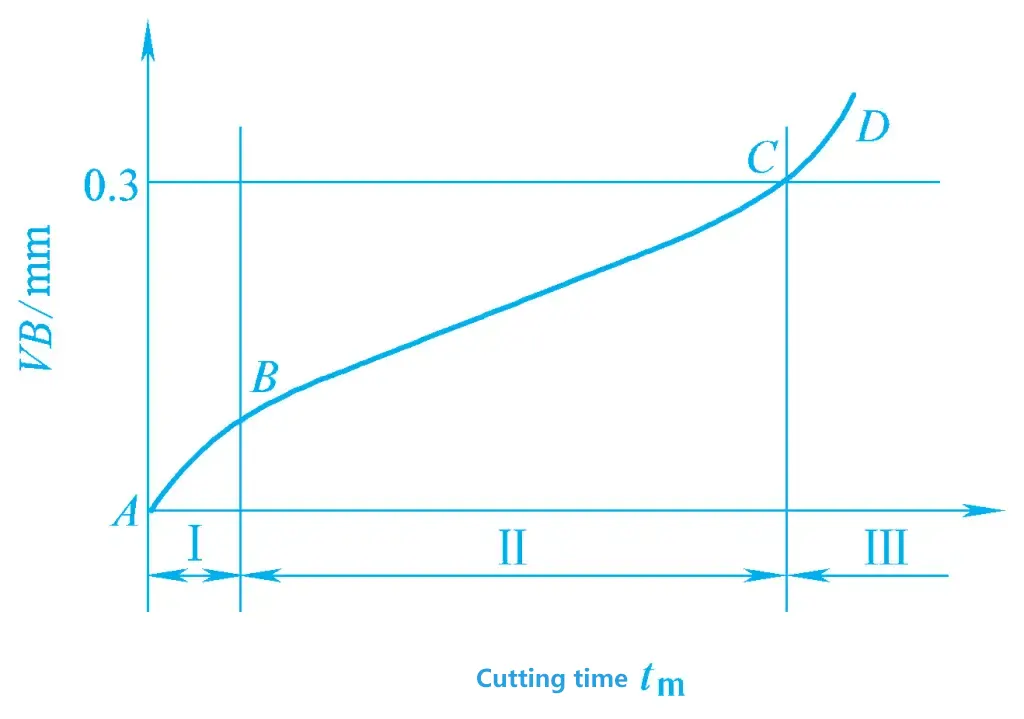

(2) عملية تآكل الأدوات

في ظل ظروف التآكل العادية، تزداد كمية تآكل الأداة تدريجيًا مع وقت القطع. إذا أخذنا تآكل الجناح كمثال، فإن عملية التآكل النموذجية تنقسم تقريبًا إلى ثلاث مراحل كما هو موضح في الشكل 7.

1) مرحلة التآكل الأولي

(المرحلة AB في الشكل) يكون التآكل سريعًا نسبيًا في الوقت القصير بعد بدء الأداة في القطع. ويرجع ذلك إلى أن خشونة سطح وجه الأداة عالية بعد الطحن، وبنية الطبقة السطحية ليست مقاومة للتآكل.

2) مرحلة التآكل العادي

(المرحلة BC في الشكل) مع زيادة وقت القطع، تزداد كمية التآكل بسرعة منتظمة نسبيًا. ويرجع ذلك إلى أن الطبقة السطحية غير المستوية وغير المقاومة للتآكل للأداة قد تآكلت، مما يشكل منطقة مستقرة. ولذلك، تكون سرعة التآكل أبطأ من ذي قبل، ولكن كمية التآكل تزداد تدريجيًا مع وقت القطع. هذه المرحلة هي أيضًا مرحلة العمل الفعال للأداة.

3) مرحلة التآكل السريع

(المرحلة CD في الشكل) عندما يصل مقدار تآكل الأداة إلى قيمة معينة، يتسارع التآكل بسرعة، وتتعطل الأداة بعد ذلك. ويرجع ذلك إلى إطالة وقت القطع، وتدهور ظروف التلامس بين الأداة وقطعة العمل، والاحتكاك المفرط، والزيادة الحادة في درجة حرارة القطع، وانخفاض قوة الأداة وصلابتها. في الإنتاج، لاستخدام الأداة بشكل معقول وضمان جودة المعالجة، يجب إعادة شحذ حافة القطع أو استبدال الأداة قبل الوصول إلى هذه المرحلة.

(3) معيار تآكل الأدوات (حد التآكل)

يشير معيار تآكل الأداة إلى قيمة التآكل المحددة التي يجب عندها إعادة شحذ الأداة أو استبدال حافة القطع (إدراج قابل للفهرسة). خلاف ذلك، سوف يؤثر ذلك على جودة المعالجة، ويزيد من تآكل الأداة وعجلة الطحن أثناء إعادة الشحذ، ويقلل من استخدام الأداة، ويزيد من وقت الطحن.

وتحدد المواصفة القياسية الوطنية GB/T 16461-2016 معايير التثليم للأدوات الفولاذية عالية السرعة وأدوات الكربيد والأدوات الخزفية على النحو التالي:

- عندما يكون شريط تآكل الجناح في المنطقة B في شكل تآكل عادي، يكون متوسط عرض شريط تآكل الجناح VB=0.3 مم.

- عندما لا يكون نطاق التآكل على منطقة الوجه الجانبي B في شكل تآكل عادي، مثل الخدوش والتقطيع، وما إلى ذلك، فإن أقصى عرض لنطاق التآكل على الوجه الجانبي VB الحد الأقصى = 0.6 مم.

- عمق الحفرة KT = 0.06 + 0.3 و.

بالإضافة إلى ذلك، أثناء التشطيب، غالبًا ما يكون معيار بلادة الأداة هو ما إذا كان مقدار تآكل الأداة يؤثر على خشونة السطح ودقة الأبعاد.

2. عمر الأداة

(1) مفهوم عمر الأداة

يُعرَّف عمر الأداة T بأنه إجمالي زمن القطع من بداية القطع بأداة مشحوذة حديثًا حتى تصل إلى حد تآكل الأداة، ويُشار إليه بالرمز T، بوحدة بالدقائق.

(2) العوامل المؤثرة على عمر الأداة

1) تأثير سرعة القطع على عمر الأداة

زيادة سرعة القطع vc سيرفع درجة حرارة القطع، ويسرّع من تآكل الأداة، وبالتالي يقلل من عمر الأداة T. من بين العناصر الثلاثة لمعلمات القطع، v c له التأثير الأكبر على T.

2) تأثير معدل التغذية وعمق القطع

زيادة (و) و(أ)p كلاهما يقلل من عمر الأداة T، ولكن زيادة f ترفع درجة حرارة القطع بشكل أكبر، وبالتالي يكون لها تأثير أكبر على T؛ في حين أن زيادة αp يرفع درجة حرارة القطع بدرجة أقل، وبالتالي يكون تأثيره أقل على T.

3) معلمات هندسة الأداة

يمكن أن يؤدي الاختيار المعقول لمعلمات هندسة الأداة إلى إطالة عمر الأداة. في الإنتاج، غالبًا ما يُستخدم عمر الأداة كمقياس لما إذا كانت معلمات هندسة الأداة معقولة أم لا.

زيادة زاوية الدوران γo يقلل من درجة حرارة القطع ويحسن من عمر الأداة، ولكن إذا كانت زاوية أشعل النار كبيرة جدًا، تنخفض قوة الأداة ويزداد تبديد الحرارة سوءًا، مما قد يقلل من عمر الأداة. لذلك، هناك قيمة مثالية لزاوية أشعل النار، والتي يمكن تحديدها من خلال تجارب القطع.

تقليل زاوية حافة القطع الرئيسية Kr فإن زاوية حافة القطع الثانوية kr وزيادة نصف قطر أنف الأداة rε تحسين قدرة الأداة على نقل الحرارة وتقليل درجة حرارة القطع، وكلاهما يمكن أن يطيل عمر الأداة.

4) مادة قطعة العمل

كلما زادت قوة وصلابة وصلابة وصلابة مادة قطعة العمل، وكلما انخفضت الاستطالة، ارتفعت درجة حرارة القطع أثناء القطع، وقصر عمر الأداة.

5) مادة الأداة

مادة الأداة عامل مهم يؤثر على عمر الأداة. يعد الاختيار المعقول لمواد الأدوات، واستخدام مواد الأدوات المغلفة، واستخدام مواد أدوات جديدة طرقًا فعالة لإطالة عمر الأدوات.