I. المعدات الميكانيكية

تشمل المعدات الرئيسية لتصنيع مكونات الصفائح المعدنية ما يلي ماكينات القص, المطابع (ماكينات التثقيب), أسرّة قابلة للطيوماكينات التشفيف، وماكينات الحفر، وماكينات الطحن، واللحام بالغاز، واللحام الكهربائي، وغيرها.

1. ماكينات القص

تُعرف أيضًا باسم ماكينة قص الألواح. تشمل ماكينات القص الشائعة الاستخدام ماكينات القص العملاقة والمقصات الاهتزازية ومقصات الدرفلة والمقصات الهيدروليكية.

والآن، لنأخذ القص القنطري العملاق الذي يشيع رؤيته 2.5 مم × 1600 مم كمثال لتقديمه.

(1) المواصفات الفنية الرئيسية

وهي: القص السُمك - السُمك الأقصى 2.5 مم، والسُمك الأدنى 0.5 مم؛ عرض القص - 1600 مم؛ زاوية القص - 130 درجة مئوية؛ تردد الشوط - 55 مرة/الدقيقة؛ طول المقياس الخلفي - 500 مم كحد أقصى؛ قوة المحرك - 3 كيلو وات؛ نطاق القص - صفيحة فولاذية منخفضة الكربون، والنحاس، والألومنيوم، وبعض الألواح المعدنية الرقيقة منخفضة الصلابة.

(2) الهيكل الرئيسي ومبدأ العمل

يتكون القص الجسر العملاق بشكل أساسي من سرير، وسطح السرير، والشفرات العلوية والسفلية، والقاعدة، وجهاز الضغط، ونظام النقل، وهو عبارة عن معدات خاصة لقطع الألواح المعدنية الرقيقة. السرير المصنوع من الحديد الزهر هو الجسم الرئيسي للماكينة بأكملها. يتم استخدام سطح السرير المسطح لوضع صفيحة القطع، ويتم ضبط جهاز الضغط لتثبيت صفيحة القطع لمنع اختلال المحاذاة أو الانقلاب أثناء القطع.

يوفر المحرك بجهد 380 فولت الطاقة، ومن خلال نظام النقل (الحزام، والبكرة، وقضيب التوصيل، والعمود اللامركزي، والأجزاء الأخرى)، تنتقل الطاقة إلى الشفرة العلوية لإكمال حركة الصدم العمودية من أعلى إلى أسفل. يتم تثبيت الشفرة السفلية على السرير، ومع العمل المشترك للشفرات العلوية والسفلية، يتم قطع اللوحة.

بالإضافة إلى إكمال حركة القطع الرئيسية، تحتوي آلية العمل أيضًا على جهاز ضغط، ومقياس خلفي، وجهاز كبح، وجهاز أمان. يعمل جهاز الضغط على الضغط على الصفيحة بإحكام عندما تتحرك الشفرة العلوية لأسفل للقطع، من خلال آلية غير مركزية، لمنع الاختلال والانقلاب.

تُستخدم المقياسات الخلفية الأمامية والخلفية والمقاييس الخلفية ذات الزاوية الخلفية لمحاذاة لوحة العينة لقطع اللوحة وفقًا لمواصفات لوحة العينة.

يُستخدم جهاز الكبح للتحكم في عمود الكامات الرئيسي لعمود الدوران الرئيسي ليكون في أعلى المركز الميت عند التوقف، ويساعد على موازنة ثبات الحركة الترددية للشفرة العلوية. جهاز الأمان هو وضع لوحة حماية أمام الشفرة لمنع حوادث القطع.

(3) الأداء الرئيسي

يمكن للقص الجسر العملاق قطع القِطع أو الفراغات ذات الأشكال الكنتورية الخطية المختلفة مثل المستطيلات أو متوازيات الأضلاع أو شبه المنحرف أو المثلثات أو المضلعات. تشمل مزاياه سهولة الاستخدام، والتغذية البسيطة، وسرعة سرعة القطعوالدقة العالية.

عند قطع الصفيحة المعدنية الكبيرة أو منخفضة الدقة، من الممكن وضع علامات مباشرة على الخطوط على الصفيحة ومواءمتها مع الشفرة السفلية قبل القطع. للإنتاج بكميات كبيرة، من الممكن أيضًا وضع علامات على الخطوط المرجعية على طاولة العمل بدلاً من استخدام سدادة.

(4) قواعد التشغيل والصيانة

1) يجب صيانة الماكينة وتشغيلها من قبل موظفين معينين، ويجب أن يكون المشغلون على دراية بأداء الماكينة.

2) يجب أن تبقى حافة الشفرة حادة، وفي حالة وجود أي تلف، يجب استبدالها على الفور.

3) قبل بدء تشغيل الماكينة، تحقق من جودة سطح الصفيحة المعدنية. في حالة وجود عيوب مثل الندوب الصلبة أو خبث اللحام، يجب عدم إجراء القطع لتجنب إتلاف الشفرة.

4) يجب أن يتبع تشغيل الماكينة إجراءات التشغيل بدقة، ويجب تجنب التحميل الزائد.

5) في حالة حدوث أي ظواهر غير طبيعية أثناء الاستخدام، يجب إيقاف الماكينة على الفور لفحصها وإصلاحها.

6) بعد الاستخدام، يجب قطع التيار الكهربائي.

7) بعد صيانة الماكينة، يجب إجراء تشغيل تجريبي، مع الانتباه إلى اتجاه دوران المحرك والسرعة المحددة.

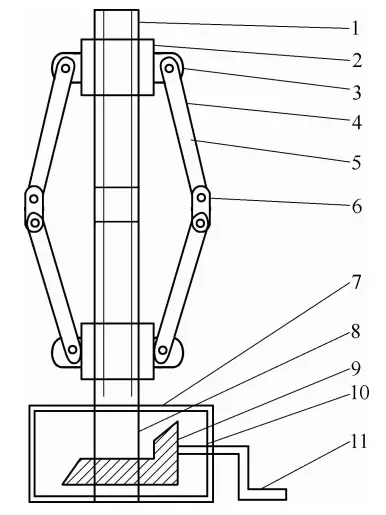

2. آلة الضغط

آلة الكبس (المعروفة أيضًا باسم مكبس التثقيب) هي نوع من المعدات التي يمكنها قطع وتشكيل المواد. وعند استخدامها، لا يتطلب الأمر سوى تغيير في هيكل ونوع القالب: فالأولى تستخدم قالب قطع، بينما تستخدم الثانية قالب تشكيل.

عند معالجة الأجزاء الكبيرة، يتم استخدام ماكينة ضغط كبيرة بقوة 800 كيلو نيوتن، بينما بالنسبة للأجزاء المتوسطة والصغيرة، يشيع استخدام المكابس غير المركزية والمكابس ذات الحمولة الأصغر حجمًا، بمواصفات مثل 100 كيلو نيوتن و160 كيلو نيوتن و250 كيلو نيوتن. دعونا نأخذ مثالاً لماكينة الضغط المائلة ذات العمود المزدوج المفتوح من النوع المفتوح 100 كيلو نيوتن للتوضيح.

(1) المواصفات الفنية الرئيسية

وهي: القوة الاسمية - 100 كيلو نيوتن، شوط الانزلاق - 45 مم؛ أقصى ارتفاع للإغلاق - 180 مم؛ مساحة طاولة العمل - 240 مم × 370 مم؛ أقصى زاوية ميل - 35 درجة؛ قوة المحرك - 1.1 كيلو وات.

(2) الهيكل الرئيسي ومبدأ العمل

ماكينة الضغط المائلة ذات العمود المزدوج من النوع المفتوح هي نوع من مكبس ذراع التدوير. يتم تشغيلها بواسطة محرك كهربائي، ومن خلال سير النقل والاختزال، تكون العجلة المدفوعة بحزام النقل هي دولاب الموازنة. إن كتلة وحجم دولاب الموازنة أكبر من المكونات الأخرى، لذا فهي تتمتع بقصور ذاتي كبير عند التشغيل، مما يسمح لها بتخزين وإطلاق كمية معينة من الطاقة لتقليل التقلبات الناتجة عن سرعة دوران الماكينة.

يتم توصيل دولاب الموازنة بالعمود الرئيسي (العمود المرفقي) من خلال قابض، ويقوم العمود المرفقي بتحريك قضيب التوصيل، مما يمكّن الشريحة من التحرك في خط مستقيم على طول المسار.

يتم تثبيت القالب العلوي على الشريحة، ويتم تثبيت القالب السفلي على طاولة العمل. وتعتمد آلية عمل ماكينة الضغط على حركة الصدم للقالب العلوي والقالب السفلي لإكمال عملية التثقيب أو القطع أو الثني للصفائح المعدنية الرقيقة.

آلة الضغط مدعومة بإطار. السرير هو الجسم الرئيسي الذي يدعم الأجزاء، ويمكن وضع المواد الفارغة وقطع العمل على طاولة العمل. يتم تثبيت الصندوق الكهربائي في الجزء السفلي من السرير، وتتحكم دواسة القدم في القابض للتحكم في حركة القالب العلوي وتوقفه.

يمكن استخدام ماكينة الكبس المجهزة بأدوات القطع والقوالب المناسبة في عمليات القطع، والتثقيب، والتثقيب، والتقطيع، والثني، والسحب السطحي، وغيرها من عمليات التشكيل على البارد. يمكن إمالة جسم ماكينة الضغط إلى زاوية معينة للسماح لقطعة العمل بالانزلاق من القالب من تلقاء نفسها. يمكن لماكينة الكبس إجراء التثقيب والقطع الفردي أو المستمر.

(3) قواعد التشغيل والصيانة

1) الاحتياطات قبل العمل:

① رتب الموقع، وأزل أي عناصر غير ذات صلة، وضع الفراغات بشكل صحيح;

② افحص تشحيم أجزاء تزاوج ماكينة الضغط وأضف زيت تشحيم كافٍ;

③تحقق مما إذا كان قالب التثقيب مثبتًا بإحكام وما إذا كانت حافة القطع بها أي شقوق أو انبعاجات أو تلف;

④ قم دائمًا بتشغيل المحرك الكهربائي بعد فصل القابض;

⑤ اختبر عمل المكابح والقابض ووحدة التحكم للتأكد من المرونة والدقة والموثوقية، وقم بإجراء عدة ضربات بدون تحميل;

⑥ إعداد الأدوات المختلفة اللازمة للعمل.

2) الاحتياطات أثناء العمل:

①أضف زيت التشحيم بانتظام;

② لا تقطع أو تقص قطعتين من اللوح المعدني في نفس الوقت;

③ أثناء العمل، قم بإزالة النتوءات وحواف النفايات المقطوعة من طاولة العمل على الفور، واستخدم خطافًا للإزالة، مع منع الاستخدام المباشر لليدين منعًا باتًا. إذا علقت قطعة العمل على طاولة القالب، يجب إيقاف الماكينة قبل إزالتها;

④عند إجراء الرسم السطحي، انتبه إلى نظافة الفراغ وضع بعض زيت التشحيم على قطعة العمل;

⑤ عند استخدام مفتاح القدم، تأكد من إزالة قدمك في الوقت المناسب لتجنب التنشيط العرضي والحوادث;

⑥ لا تصل إلى القالب أثناء تشغيل ماكينة الضغط;

⑦ في حالة ملاحظة أي عملية غير طبيعية (مثل سقوط الشريحة بحرية، أو حدوث طرق أو ضوضاء غير طبيعية، أو ظهور نتوءات على المنتج النهائي، أو رداءة الجودة)، يجب إيقاف الماكينة على الفور، والبحث عن حلول وإجراءات مضادة;

⑧ لا تفكك أجهزة حماية السلامة (مثل الأغطية والأغلفة وغيرها) حسب الرغبة.

3) احتياطات ما بعد العمل: ①فصل القابض، أي فصل القابض وإيقاف تشغيل الطاقة؛ ② تنظيف النفايات ومنطقة العمل؛ ③ تنظيم الأدوات ومكونات المنتجات المثقوبة ووضعها في المكان المناسب؛ ④ مسح جسم الماكينة والقالب.

3. ماكينة دحرجة

آلة الدرفلة، والمعروفة أيضًا باسم آلة درفلة الألواح، هي نوع من المعدات التي تنتج تشوهات الانحناء في الألواح المسطحة من خلال دوران أعمدة الدرفلة. لنأخذ مثالاً على آلة الدرفلة ثلاثية الأسطوانات مقاس 2 مم × 1500 مم للتوضيح.

(1) المواصفات الفنية الرئيسية

وهي: أقصى سماكة للوحة -2 مم؛ أقصى عرض للوحة -1500 مم؛ الحد الأدنى لقطر صنع الأنابيب - 150 مم؛ سرعة عمود الأسطوانة العاملة - 35 لفة/دقيقة؛ قطر عمود الأسطوانة -100 مم؛ قوة المحرك -3 كيلو وات؛ سرعة المحرك -950 لفة/دقيقة.

(2) الخصائص الهيكلية ومبدأ العمل

تتكون ماكينة الدرفلة ثلاثية الأسطوانات من ثلاثة أعمدة بكرات متماثلة أو غير متماثلة. تأتي الطاقة الأولية من محرك كهربائي بجهد 380 فولت، والتي تنتقل إلى أعمدة البكرات العلوية والسفلية وعمود الضبط من خلال نظام تروس. يمكن ضبط التباعد بين أعمدة الأسطوانة الثلاثة في أي وقت وفقًا لحجم نصف قطر الانحناء من اللوحة.

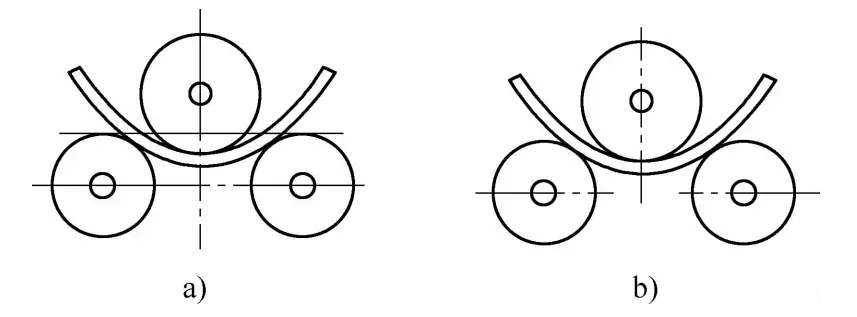

يوضح الشكل 1-41 تخطيط أعمدة الأسطوانة الثلاثة في الشكل 1-41، بنوعين: متماثل وغير متماثل. والسمة المشتركة بينهما هي أن أدنى نقطة في عمود الأسطوانة العلوي أقل من أعلى نقطتين في عمودي الأسطوانة السفليين.

أ) النوع المتماثل

ب) النوع غير المتماثل

يتم تطوير الصفائح المعدنية وثنيها تلقائيًا إلى شكلها تحت تأثير ضغط الأسطوانة الدوارة والاحتكاك معًا. تعتمد درجة ثني الصفائح المعدنية على الوضع النسبي للبكرات وسُمك المادة وخصائصها الميكانيكية.

(3) الأداء الرئيسي

يمكن لمخرطة الدرفلة هذه أن تدحرج الصفائح المعدنية بسماكة 2 مم وعرض أقل من 1500 مم إلى أجزاء أسطوانية ذات انحناء ثابت، وأجزاء ذات انحناء متغير، وكذلك أجزاء مخروطية ذات انحناء ثابت أو متغير.

(4) قواعد التشغيل والصيانة

1) قبل بدء تشغيل الماكينة، قم بتشحيمها أولاً، وتحقق مما إذا كانت جميع أجزاء الماكينة تعمل بشكل صحيح. إذا وجدت أي مشاكل، يجب حلها على الفور.

2) تجنب التحميل الزائد أثناء التشغيل.

3) بعد التشغيل، افصل التيار الكهربائي وامسح الماكينة.

4. ماكينة تشفيه

آلة التشويش، والمعروفة أيضًا باسم ماكينة الطيتُستخدم في المقام الأول لثني الصفيحة المعدنية المقصوصة وطيها على طول خط مستقيم لتحقيق الزوايا الزاوية المرغوبة بزاوية 90 درجة.

(1) الهيكل الرئيسي ومبدأ العمل:

تتكون ماكينة التشفيه من محرك كهربائي، وآلية نقل، وعارضة علوية، وعارضة سفلية، وعارضة قابلة للطي، وإطار سرير. تتألف العارضتان العلوية والسفلية من وحدتين تتوافقان مع زاوية 90 درجة، حيث تبرز الوحدة العلوية بزاوية 90 درجة، وتتميز الوحدة السفلية بأخدود عرضي غائر بزاوية 90 درجة.

يتم تثبيت الأخدود العرضي الغائر بزاوية 90 درجة للوحدة السفلية على قاعدة ماكينة التشفيه. يمكن وضع الشُّغْلَة على العارضة السفلية، مع وضع الشُّغْلَة على كتلة توقف. يوفر المحرك الكهربائي الطاقة الأولية، ومن خلال نظام نقل الحركة، يقوم بتشغيل حركة العارضة العلوية وعارضة الطي.

تقوم العارضة العلوية بالضغط على قطعة العمل، بينما تدور العارضة القابلة للطي لثني قطعة العمل، وبالتالي إنشاء الشفة. تتم عملية التشفيه على النحو التالي: يتم وضع الصفيحة المعدنية المنفصمة على الأخدود الغائر للوحدة السفلية، مع محاذاة الخط المستقيم المرسوم على الصفيحة مع خط الزاوية السفلية للأخدود الغائر للوحدة السفلية.

بعد ذلك، يتم تشغيل المحرك الكهربائي، ومن خلال نظام النقل، يقوم بتحريك الوحدة العلوية ببطء إلى أسفل حتى يتم إغلاق الوحدتين العلوية والسفلية تمامًا، مما يتسبب في التفاف الصفيحة المعدنية على جانبي الخط المستقيم، وتحقيق الزاوية الزاوية 90 درجة المطلوبة.

(2) قواعد استخدام آلة التشفيه وصيانتها:

1) قبل العمل، يجب تنظيف منطقة العمل قبل العمل، ويجب أن تكون قطع العمل المراد ثنيها مكدسة بعناية، ويجب ملء جميع فتحات التشحيم في الماكينة بزيت التشحيم.

2) وفقًا لعرض شفة قطعة العمل ومتطلبات العملية، اضبط موضع كتلة الإيقاف، والفجوة بين العارضة القابلة للطي والعارضة العلوية، وزاوية دوران العارضة القابلة للطي.

3) بعد العمل، يجب قطع التيار الكهربائي أولاً، ثم مسح الماكينة نظيفة.

4) تنظيف موقع العمل وتكديس قطع العمل بشكل مرتب.

5. ماكينة حفر

تسمى ماكينة الحفر المستخدمة لحفر الثقوب في قطع العمل الصلبة ماكينة حفر. والغرض الرئيسي من ماكينة الحفر هو معالجة الثقوب في المكونات، مثل ثقوب المسامير والبراغي والدبابيس للتوصيلات، وثقوب تركيب أجزاء ناقل الحركة والمحامل، وثقوب التنصت، وثقوب الزيت، وثقوب العمليات الأخرى المختلفة.

(1) مبدأ عمل ماكينة الحفر

عند حفر أو توسيع الثقوب، يجب أن تظل قطعة العمل ثابتة. يمكن أن تقوم أداة القطع (أي لقمة الحفر) بحركتين متناسقتين: حركة قطع دورانية مستمرة حول محورها الخاص وحركة تغذية لأسفل على طول المحور. يمسك المشغِّل بمقبض التغذية ويطبق تدريجيًا القوة المناسبة لأسفل.

عندما يكون الثقب على وشك الاختراق، يجب تقليل القوة على مقبض التغذية تدريجيًا لمنع لقمة الحفر من رفع قطعة العمل والتسبب في الإصابة.يمكن تقسيم آلات الحفر عمومًا إلى ثلاثة أنواع: المثاقب المنضدية، والمثاقب ذات الذراع الشعاعي، والمثاقب الكهربائية المحمولة باليد.

1) مثقاب المقعد:

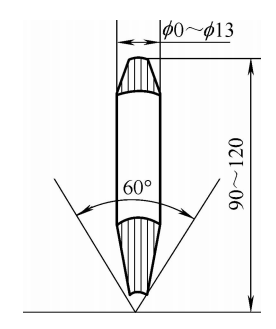

يُشار إلى المثاقب المنضدية الأصغر حجمًا الموضوعة على المنضدة باسم المثاقب المنضدية، والتي تأتي في نوعين: المثقاب المنضدي والمثقاب القائم على الأرض. عادةً ما يتم تثبيت المثقاب المنضدي المنضدي على طاولة العمل، ويبلغ الحد الأقصى لقطر الحفر 13 مم والحد الأدنى لقطر الحفر 0.1 مم. يتميز المثقاب المنضدي المنضدي المنضدي بصغر حجمه ومرونته وسهولة استخدامه، وهو بمثابة المعدات الأساسية لحفر الثقوب ذات القطر الصغير في الأجزاء الصغيرة.

المثقاب الأكبر حجماً هو من النوع القائم على الأرض، والذي يتم توصيله بالأرض بمسامير تثبيت القاعدة.

يتكون المثقاب المنضدي القائم على الأرض من محرك كهربائي، وعلبة تروس مغزل، وعمود، وصندوق تغذية، ومنضدة عمل المغزل، وقاعدة ماكينة الحفر. تم تجهيز علبة تروس المغزل بجهاز متغير السرعة، حيث يتم اختيار سرعات أعلى بشكل عام لحفر الثقوب الصغيرة وسرعات أقل لحفر الثقوب الكبيرة. تأتي في عدة أقطار حفر قصوى مثل 25 مم، و35 مم، و40 مم، و50 مم، مع الإشارة إلى مواصفاتها حسب قطر الحفر الأقصى.

هناك أنماط وأحجام مختلفة من المثاقب المنضدية، ولكن هيكلها ومبادئ عملها متشابهة بشكل أساسي: ينقل المحرك الكهربائي الطاقة، ويدفع لقمة الحفر للدوران وإكمال عملية القطع، بينما يتحكم مقبض التغذية في سرعة التغذية.

2) مثقاب شعاعي:

يتميز مكبس الحفر الشعاعي بهيكل أكثر تعقيدًا، ودرجة عالية من الأتمتة، ومجموعة واسعة من التطبيقات، مما يجعله مكبس حفر كبير عالي الدقة مناسب لمعالجة ثقوب قطع العمل الكبيرة، عمومًا بأقطار حفر كبيرة نسبيًا.

يتكون مكبس الحفر الشعاعي من عمود، وذراع، وصندوق مغزل، ومغزل، ومنضدة عمل، وقاعدة ماكينة. يتم تعليق صندوق المغزل على الذراع ويمكنه التحرك يمينًا ويسارًا على الذراع. يحيط أحد طرفي الذراع بالعمود، ويمكن أن يدور الذراع حول محور العمود ويتحرك لأعلى ولأسفل على طول العمود.

يتم تثبيت موضع الذراع بواسطة جهاز كبح، مما يسمح بمحاذاة صندوق المغزل مع قطعة العمل في أي موضع ضمن الطول المسموح به للذراع. تم تجهيز عمود الدوران بظرف حفر في الأسفل، قادر على حفر ثقوب من أي موضع وحجم على قطعة العمل.

3) مثقاب كهربائي محمول باليد:

المثقاب الكهربائي المحمول باليد هو أداة حفر محمولة باليد تعمل بالكهرباء، وتكتمل عملية التغذية بواسطة قوة الدفع الشخصية للمشغل. تشمل ميزاته المرونة وقابلية النقل والتحرر من القيود المكانية. بالنسبة لقطع العمل الكبيرة أو قطع العمل ذات الفتحات الصغيرة نسبيًا وغير المنقولة، فإن استخدام المثقاب الكهربائي المحمول باليد أكثر ملاءمة.

يبلغ جهد إمداد الطاقة للمثقاب الكهربائي 220 فولت أو 36 فولت، وتنقسم مواصفات الحجم بناءً على الحد الأقصى لقطر الحفر، مثل 6 مم، 10 مم، 13 مم، وهكذا. هناك نوعان: مسدس قبضة المسدس والمحمول باليد.

احتياطات لحفر الثقوب

1) عند استخدام مثقاب كهربائي محمول باليد، يجب الانتباه إلى السلامة الكهربائية، مثل ضمان توصيل طاقة آمنة، ومستوى عزل عالٍ لمنع التسرب الكهربائي، وتركيب قواطع التيار المتبقي أثناء توصيل الأسلاك.

2) يجب تثبيت لقمة الحفر بإحكام، وأثناء عملية الحفر، يجب تبريدها بانتظام، على سبيل المثال، عن طريق رش محلول مائي.

3) عند الحفر عبر الثقوب، قلل معدل التغذية قبل الاختراق مباشرةً. في حالة استخدام التغذية الآلية، قم بالتبديل إلى التغذية اليدوية في هذه المرحلة. يجب تقليل القوة السفلية المطبقة على مقبض التغذية إلى الحد الأدنى لمنع لقمة الحفر من رفع قطعة العمل والتسبب في حدوث إصابة.

4) عندما يتجاوز قطر الثقب 30 مم، يجب حفره على مرحلتين. أولاً، يحفر ثقب صغير بقطر أكبر من عرض حافة القطع لقمة الثقب الأكبر لتقليل القوة المحورية (بشكل عام، تستخدم لقمة ثقب بقطر ~ تقريبًا من قطر الثقب لحفر الثقب الصغير أولاً).

5) قبل الحفر من خلال الثقوب، اضبط السدادة الموجودة على عمود دوران ماكينة الحفر على العمق المطلوب، أو قم بتركيب حلقة تحديد الموضع على لقمة الحفر.

6) عندما تكون المادة صلبة أو عندما يكون عمق الحفر كبيرًا، يجب سحب لقمة الحفر باستمرار من الحفرة أثناء عملية الحفر لإزالة البُرادة ومنع ارتفاع درجة حرارة لقمة الحفر أو انحشارها وتكسرها بسبب النشارة المعدنية.

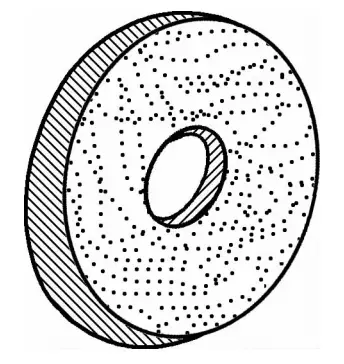

6. آلة طحن

أثناء عملية التصنيع أو الإصلاح، يجب إزالة النتوءات والنتوءات الناتجة على قطعة العمل. في عملية الإزالة هذه، يتم استخدام قرص مسطح يتكون من خليط من الجسيمات اللاصقة والكاشطة، والتي تسمى عجلة الطحن (راجع الشكل 1-42). تسمى المعدات المستخدمة لإزالة المواد الزائدة الزائدة من الشُّغْلَة عن طريق الاحتكاك بماكينة الطحن.

هيكل ومبدأ عمل ماكينة الطحن

يتم تركيب عجلة الطحن على عمود الدوار الميكانيكي. يقود الدوران عالي السرعة للدوار الميكانيكي الدوران المتزامن لعجلة الطحن. من خلال استخدام عجلة الطحن الدوارة عالية السرعة لإزالة المواد الزائدة من الشُّغْلَة عن طريق الاحتكاك.

هناك نوعان شائعان من آلات الطحن في المصانع: آلات الطحن على مقاعد البدلاء وآلات الطحن المحمولة باليد.

1) ماكينة طحن الطاولة 1):

هناك نوعان من آلات الطحن على المنضدة. إحداهما صغيرة ومثبتة على طاولة العمل، والأخرى من النوع الأكبر حجماً والمثبتة على الأرض.

تحتوي ماكينة الطحن على محرك كهربائي مغلق ومثبت على إطار المحرك. دوّار المحرك الكهربائي عبارة عن عمود نافذ، مع عجلة طحن متصلة بكل طرف من طرفي العمود، مثبتة بمسامير إحكام ولوح حماية. يتم تجهيز عجلة الطحن خارجيًا بغطاء واقي متصل بمبيت ماكينة الطحن.

تحتوي ماكينة الطحن الكبيرة القائمة على الأرض على منصة دعم على طرفي جسم الماكينة، تُستخدم لدعم قطع العمل الكبيرة أو الثقيلة لتقليل القوة اليدوية المطلوبة. يمكن ضبط منصة الدعم لأعلى ولأسفل، من الأمام والخلف، لضبط فجوة المسافة. توجد أربعة براغي على منصة الدعم لتثبيتها في مكانها. تتراوح الفجوة بين منصة الدعم وحافة عجلة الطحن بشكل عام بين 5-10 مم.

عند استهلاك عجلة الطحن وتآكلها، يجب تعديل الفجوة بين منصة الدعم وحافة عجلة الطحن في الوقت المناسب. إذا لم يتم ضبطها في الوقت المناسب، إذا كانت الفجوة كبيرة جدًا، فإن قطعة العمل تكون عرضة للالتصاق أثناء عملية الاحتكاك.

2) آلة طحن محمولة باليد:

إنها نوع من آلات الطحن التي تكون متحركة وغير مقيدة بظروف الموقع أو الاتجاه. أثناء التشغيل، يتم تثبيت قطعة العمل التي يتم طحنها في مكانها، وتتحرك آلة الطحن حول قطعة العمل الثابتة للطحن. تحتوي ماكينة الطحن المحمولة باليد على عجلة طحن واحدة فقط، والتي يتم تثبيتها بإحكام في أحد طرفي عمود دوران المحرك الكهربائي.

عجلة الطحن مجهزة خارجيًا بغطاء واقي متصل بجسم الماكينة، يعمل كحماية للسلامة. يتم توصيل أسلاك المحرك الكهربائي مؤقتًا بخط إمداد الطاقة. أحد طرفي مبيت ماكينة الطحن الممدودة عبارة عن مقبض، بالقرب من عجلة الطحن، والطرف الآخر عبارة عن مقبض قبضة مع زر تبديل على جسم الماكينة.

أثناء التشغيل، يمسك المشغل المقبض ومقبض المقبض بكلتا يديه، ويطبق قوة متساوية ويلامس برفق قطعة العمل التي يتم طحنها.

احتياطات استخدام آلات الطحن

1) قبل استخدام ماكينة الطحن، تحقق من وجود أي تشققات في عجلة الطحن وقم بتشغيلها فارغة لمدة دقيقة واحدة.

2) يجب على المشغلين الذين يستخدمون آلة الطحن ارتداء نظارات السلامة.

3) عند طحن قطعة العمل، يجب استخدام القوة بالتساوي وليس بشكل مفرط. عندما تسخن قطعة العمل، يجب تبريدها على الفور في الماء.

4) افحص منصة الدعم بانتظام واضبطها حسب الحاجة لضمان وجود فجوة من 5-10 مم.

5) يجب أن يقف المشغلون على جانب ماكينة الطحن، وليس أمام عجلة الطحن مباشرة، لتجنب عدم القدرة على تجنب الحوادث.

6) يجب أن تكون آلة الطحن مزودة بغطاء واقي لضمان السلامة الشخصية.

7) عند التعامل مع ماكينة الطحن المحمولة باليد، تعامل معها برفق، وأثناء التشغيل، قف بثبات وأمسكها بإحكام.

8) يجب الحفاظ على عزل أسلاك ماكينة الطحن المحمولة باليد عند مستوى جيد، وأثناء التشغيل، يجب أن تكون مزودة بقواطع تيار متبقي.

7. اللحام بالغاز والقطع بالغاز

يمكن أن يولد خليط غاز الأسيتيلين القابل للاحتراق وغاز الأكسجين المؤكسد درجات حرارة عالية تصل إلى (3-4) × 10^3 درجة مئوية عند الاحتراق. عند توجيهه إلى ألواح الصلب منخفض الكربون، يمكن أن يحرق اللهب ذو درجة الحرارة العالية مباشرةً من خلال الصفيحة الفولاذية. وتسمى هذه المعدات، التي تستخدم الغاز المختلط للحرق من خلال ألواح الصلب، بالقطع بالغاز.

(1) أنواع ووظائف لهب اللحام بالغاز

واعتمادًا على النسب المختلفة لمخاليط الأكسجين وغاز الأسيتيلين، يمكن الحصول على ثلاثة أنواع مختلفة من اللهب: اللهب المحايد، واللهب الكربوني، واللهب المؤكسد.

1) اللهب المحايد: عندما تكون نسبة الأكسجين إلى الأسيتيلين 1 إلى 1.2، يتم الحصول على لهب محايد، حيث لا يحتوي الغاز الناتج بعد الاحتراق على أكسجين زائد ولا على أسيتيلين زائد. يُستخدم اللهب المحايد بشكل أساسي لقطع ولحام الصفائح الرقيقة من الفولاذ منخفض الكربون.

2) لهب الكربنة: عندما تكون نسبة الأكسجين إلى الأسيتيلين أقل من 1 (بشكل عام حوالي 0.85 إلى 0.95)، يتم الحصول على لهب الكربنة، حيث يبقى بعض الأسيتيلين غير محترق في الغاز بعد الاحتراق. يُستخدم لهب الكربنة في المقام الأول في لحام الصفائح الرقيقة من الفولاذ منخفض الكربون ومعالجة الكربنة على أسطح بعض ألواح الفولاذ.

3) اللهب المؤكسد: عندما تكون نسبة الأكسجين إلى الأسيتيلين أكبر من 1.2 (عادةً ما تكون حوالي 1.3 إلى 1.7)، يتم الحصول على لهب مؤكسد، حيث يحتوي الغاز الناتج بعد الاحتراق على أكسجين زائد. يُستخدم اللهب المؤكسد بشكل أساسي لقطع الألواح السميكة من الفولاذ منخفض الكربون، مع زيادة نسبة اللهب المؤكسد مع زيادة سمك اللوح الفولاذي.

(2) الاحتياطات الخاصة بعمليات اللحام بالغاز

1) يجب تخزين اسطوانات الأسيتيلين والأكسجين بشكل منفصل مع ترك مسافة تزيد عن 10 أمتار بينهما.

2) يجب الاحتفاظ بأسطوانات الأسيتيلين في وضع رأسي وليس في وضع أفقي.

3) التعامل مع اسطوانات الأسيتيلين والأكسجين بحذر، وتجنب أي اصطدامات عشوائية.

4) يجب عدم تعريض اسطوانات الأسيتيلين والأكسجين لأشعة الشمس المباشرة ويجب أن تبقى بعيدة عن مصادر الحرارة. وينبغي توفير مظلة شمسية إذا لزم الأمر.

5) في حالة حدوث ارتجاع ومضي أثناء العمل، يجب إغلاق صمام الأكسجين أولاً، يليه صمام الأسيتيلين.

8. اللحام الكهربائي

يشير اللحام الكهربائي إلى لحام المعادن الذي يتم إجراؤه باستخدام درجة الحرارة العالية الناتجة عن القوس الكهربائي.

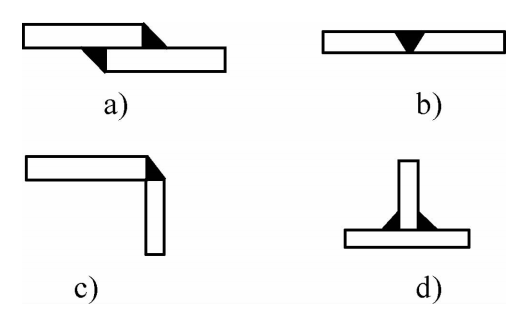

1) أشكال وصلات اللحام:

توجد بشكل عام أربعة أنواع من أشكال المفاصل: المفصل التناكبي، ومفصل اللفة، ومفصل حرف T، ومفصل الزاوية (راجع الشكل 1-43). مقارنة بين أشكال المفاصل: من حيث قوة اللحام، تعتبر الوصلة على شكل حرف T هي الأفضل، وتستخدم عادةً في لحام الأجزاء الكبيرة على السفن. مفصل اللفة أفضل من المفصل التناكبي، والمفصل التناكبي أفضل من المفصل الركني، والمفصل الركني لديه أقل قوة. لذلك، يجب أن يتجنب اللحام في المناطق المهمة مفاصل الزوايا قدر الإمكان.

(أ) وصلة اللفة (ب) الوصلة التناكبية (ج) وصلة الزاوية (د) الوصلة على شكل حرف T

2) أشكال لحام التماس اللحام:

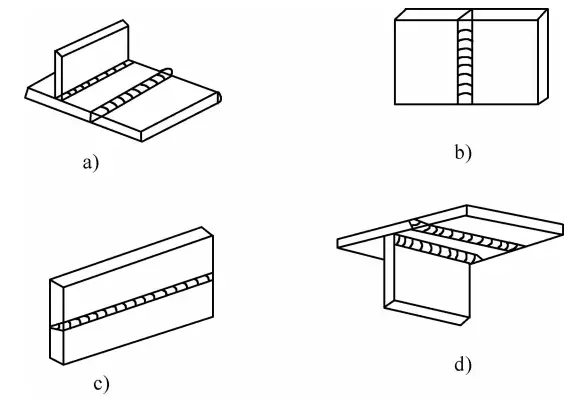

يمكن تقسيم طبقات اللحام إلى لحام مسطح، ولحام فيليه، ولحام عمودي، ولحام علوي بناءً على الموضع المكاني. استنادًا إلى الأنواع الهيكلية، يمكن تصنيفها إلى لحام تناكبي، ولحام زاوية، ولحام سدادة. من حيث الاستمرارية، يمكن أن تكون لحامًا مستمرًا أو لحامًا متقطعًا. واستنادًا إلى وضع العمل، يمكن أن تكون لحامًا عاملاً أو لحامًا مساندًا.

مقارنة بين طبقات اللحام: فيما يتعلق بالجودة وسير العمل، يعتبر اللحام المسطح هو الأفضل، متفوقًا على طبقات اللحام الأخرى. يلي ذلك اللحام الشرائحي واللحام الرأسي واللحام العلوي، مع كون اللحام العلوي هو الأقل تفضيلًا. ولذلك، كلما أمكن، يجب تحويل الأنواع الأخرى من طبقات اللحام إلى لحامات مسطحة (راجع الشكل 1-44).

أ) حبة اللحام المسطحة ب) حبة اللحام العمودية ج) حبة اللحام الأفقية د) حبة اللحام العلوية

3) احتياطات عمليات اللحام الكهربائي:

1- قبل البدء في العمل، ارتدِ معدات حماية العمال المختلفة وفقًا للمعايير والمتطلبات، مثل الأحذية والقفازات المعزولة، ثم ابدأ العملية.

2- تجنب العمل في الهواء الطلق في الظروف الماطرة وفي المناطق الرطبة أو الرطبة لمنع وقوع حوادث الصدمات الكهربائية.

3- عند العمل في حاويات مغلقة، تأكد من التهوية وإزالة الدخان على الفور.

4- لا تتجاوز وقت تشغيل اللحام لتجنب إتلاف ماكينة اللحام أو الكابلات.

5- بعد الانتهاء من العمل، قم بإيقاف تشغيل الطاقة على الفور، وقم بترتيب منطقة العمل وترتيب الكابلات.

II. الأدوات اليدوية

يمكن تقسيم الأدوات اليدوية تقريبًا إلى أربعة أنواع بناءً على إجراءات وعمليات التشغيل الخاصة بها: أدوات القياس، وأدوات الوسم، وأدوات القطع، وأدوات التشكيل.

1. أدوات القياس

يُشار إلى الأدوات المستخدمة لقياس الأبعاد والأطوال والزوايا وأحجام الأقواس وكذلك الأقطار الداخلية والخارجية وسُمك المكونات والمواد أثناء عمليات القطع مجتمعةً باسم أدوات القياس، وتشمل أدوات القياس بشكل أساسي المساطر والمنقلة والمساطر المنحنية والفرجار.

(1) المسطرة

تستخدم لقياس مسافات الخطوط المستقيمة، بما في ذلك الأنماط والمواصفات التالية.

1) مسطرة فولاذية:

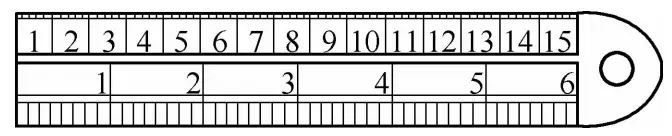

أداة قياس شائعة الاستخدام متوفرة بالوحدات المترية والبوصة. تشمل الأحجام الشائعة 150 مم (6 بوصة)، 200 مم (8 بوصة)، 300 مم (12 بوصة)، 500 مم، 600 مم، 1000 مم، 2000 مم، إلخ. أصغر وحدة قياس هي بالملليمتر (مم). يُظهر الشكل 1-45 مسطرة فولاذية مقاس 150 مم، عليها مقاييس بالبوصة والملليمتر.

2) شريط القياس:

متوفر في أنواع الفولاذ والقماش. شريط القياس الفولاذي مصنوع من شريط فولاذي طويل ورفيع يمكن سحبه بالكامل إلى مبيته عند عدم استخدامه. الشريط الفولاذي موسوم بمقاييس مترية.

تشمل الأحجام الشائعة 1 م، 2 م، 3 م، 5 م، إلخ. يحتوي الطرف الأمامي للشريط الفولاذي على خطاف صغير لقياس مسافات الهياكل الصغيرة ولمنع الشريط بأكمله من التراجع إلى المبيت. أصغر وحدة قياس للشريط الفولاذي هي بالملليمتر (مم).

يُصنع شريط القياس القماشي من الجلد الصناعي أو الشريط القماشي ويمكن سحبه بالكامل إلى مبيته عند عدم استخدامه. يأتي عموماً في حجمين، 20 متراً و50 متراً. يتم تمييز سطح شريط القياس القماشي بمقاييس قياس مع تحديد أصغر مسافة قياس بالسنتيمتر (سم).

(2) فرجار فيرنييه

أداة تستخدم لقياس وإنشاء الزوايا. تشمل أدوات قياس الزوايا بشكل أساسي المربع والمنقلة والمنقلة المائلة العامة ومنقلة قياس الزوايا ومسطرة قياس الزوايا.

1) مربع:

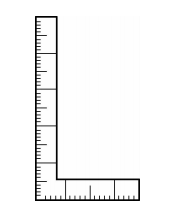

تُعرف أيضاً باسم مسطرة بزاوية 90 درجة، ويتم تشكيلها عن طريق لحام مسطرتين مستقيمتين بأطوال مختلفة لتشكيل زاوية 90 درجة. يتم تمييز السطح بمقاييس مترية ويكون مقاسها عموماً 250 مم × 500 مم. تُستخدم لقياس ما إذا كان سطحا قطعة العمل متعامدين أو لرسم خطوط عمودية عليها (انظر الشكل 1-46).

2) المنقلة:

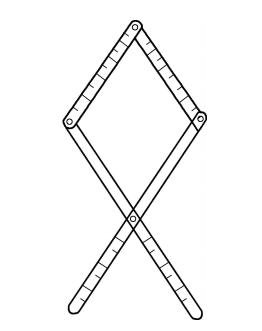

المنقلة هي أداة يمكن أن يصنعها المرء بنفسه. يمكن لهذه الأداة قياس مختلف الزوايا الداخلية والخارجية على مكونات المعدات ويمكن استخدامها أيضًا كقالب لرسم الخطوط مباشرة على الصفائح المعدنية (انظر الشكل 1-47).

يعتمد مبدأ عمل المنقلة على خصائص المعين، حيث تكون الأضلاع الأربعة متماثلة ومتساوية، والزوايا العلوية والسفلية متساوية، والزوايا المتقابلة متساوية.

عملية صنع المنقلة:

① اصنع أربعة شرائط متساوية في العرض، اثنان طويلان واثنان قصيران، بحيث يكون طول الشريط الطويل ضعف طول الشريط القصير.

② ضع علامة على كل شريط على مسافات متساوية للقياس.

③ احفر ثقبين في كل شريط، بحيث تكون الثقوب على الشرائط الأربعة متساوية المسافات.

④ يتكون "رأس" المنقلة من شريطين قصيرين، ويتكون "الذيل" من شريطين طويلين. الفتحات الموجودة في أحد طرفي الشريحتين القصيرتين متداخلة ومفصلة بعمود. الثقوب الموجودة في الطرف الآخر للشريطين القصيرين متداخلة مع الثقوب الموجودة في الطرف الأمامي للشريطين الطويلين ومفصلة بعمود. الفتحة الوسطى للشريطين الطويلين متداخلة ومفصلة بعمود.

⑤ بعد أن يتم توصيل الشرائط الأربعة، فإنها تشكل شكل سمكة، والتي يمكن تعديل حجمها بسهولة. بغض النظر عن كيفية تدويرها، تكون الزوايا عند "الرأس" و"الذيل" متساوية دائمًا. يُستخدم "الرأس" لقياس الزوايا الداخلية، ويُستخدم "الذيل" لقياس الزوايا الخارجية.

3) منقلة مائلة عالمية:

تتكون من مسطرتين، مسطرة زاوية داخلية ومسطرة زاوية خارجية، ويمكنها قياس الموضع النسبي والمسافة بين البراغي والثقوب على المعدات والمكونات. هذه الأداة سهلة الاستخدام ومريحة وسريعة ودقيقة للغاية.

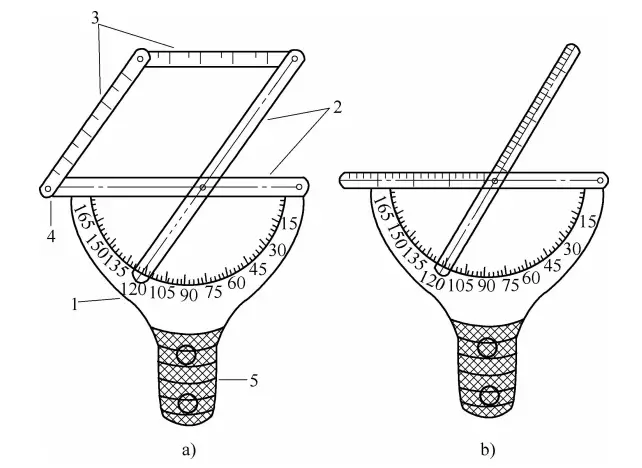

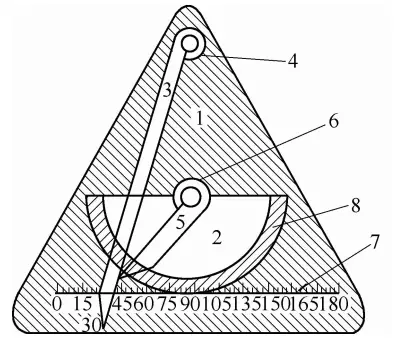

① بناء المنقلة المائلة العامة (انظر الشكل 1-50):

يتكون من قرص مقياس 180 درجة مع مقبض وأربعة شرائط مفصلية قابلة للتعديل، اثنان طويلان واثنان قصيران. يتم استخدام الشريطين القصيرين لقياس الزوايا على المعدات والمكونات، ويتم تثبيت قضبان الشريطين الطويلين على الحافة العلوية لقرص المقياس. يتطابق الطرف الآخر من أحد الشريطين الطويلين مع المقياس الموجود على القرص ويمكنه الدوران بحرية داخل قرص المقياس 180 درجة، والقيمة التي يشير إليها هي الزاوية المقيسة.

يتم ربط الشرائط الأربعة معًا بفتحات متساوية المسافات باستخدام أربعة أعمدة متساوية القطر لتشكيل معين، يمكن ضبط حجمه وتثبيته عند قياس الزوايا.

② مبدأ العمل:

تتألف المنقلة المائلة العامة من أربعة شرائط مفصلية تشكل معينا باستخدام مبادئ المعين حيث تكون الأضلاع الأربعة متساوية والزوايا المتقابلة متساوية والزوايا المتقابلة متساوية والزوايا المقابلة متساوية والزوايا المقابلة متساوية. عند قياس الزوايا الداخلية، يكون الشريطان القصيران متحركين، مما يتسبب في تحريك الشريطين الطويلين، ويدور طرف الشريط الطويل المتحرك على قرص الميزان. والقيمة التي يشير إليها على قرص المقياس هي الزاوية المقيسة لأن الزاوية بين الشريطين الطويلين على قرص المقياس هي الزاوية التي تم قياسها بواسطة الشريطين القصيرين، أي أن الزاويتين المتناظرتين متساويتان (انظر الشكل 1-48 أ).

تتكون المنقلة المائلة الشاملة من مسطرة زاوية داخلية ومسطرة زاوية خارجية تعملان معًا كمجموعة. تُستخدم مسطرة الزوايا الداخلية لقياس الزوايا الداخلية، وتُستخدم مسطرة الزوايا الخارجية لقياس الزوايا الخارجية. وبناء مسطرة الزوايا الخارجية هو في الأساس نفس بناء مسطرة الزوايا الداخلية، باستثناء إزالة الشريطين القصيرين، مع ترك الشريطين الطويلين فقط (انظر الشكل 1-48 ب).

أ) منقلة الزاوية الداخلية ب) منقلة الزاوية الخارجية

1 - المقياس الورني 2 - الشفرة الطويلة 3 - الشفرة القصيرة 4 - المحور المحوري 5 - المقبض

4) مسطرة قياس الزوايا:

وهي أداة متخصصة لقياس الزوايا، ويمكن استخدامها لرسم الخطوط مباشرة وقص المنتجات والمواد دون استخدام منقلة. يمكن أن تنتج أي زاوية في حدود 180 درجة ويمكنها أيضًا تقسيم الزوايا المعروفة بشكل اعتباطي.

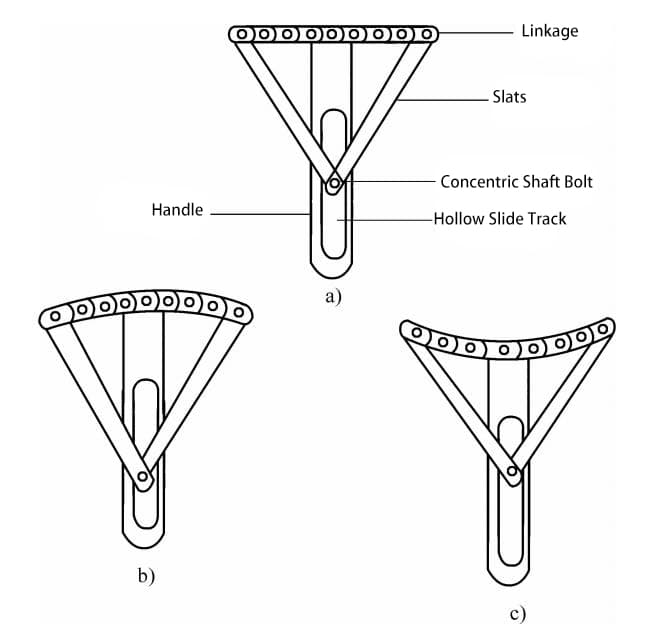

الملامح الهيكلية ومبدأ العمل: تتكون مسطرة قياس الزوايا من لوحين متراكبين على شكل مروحة مع إزالة الجزء الأوسط منهما، مما يشكل نصف دائرة مجوفة. يتم تحديد قوس نصف الدائرة بمقياس 180 درجة، ويتم تحديد خط مقياس بطول 180 مم في الجزء السفلي الأوسط من اللوحة على شكل مروحة.

يتم تمييز الأرقام أسفل خط التدريج، ويتم تثبيت قضيبين، أحدهما طويل والآخر قصير، عند الطرفين العلويين للوحين. يمكن أن يتحرك القضيبان الطويل والقصير بحرية داخل اللوحة على شكل مروحة، بحيث يتطابق القضيب الطويل مع خط التدريج 180 مم أسفل اللوحة على شكل مروحة، ويتحرك القضيب القصير بحرية على طول قوس نصف الدائرة داخل اللوحة على شكل مروحة.

يتقاطع القضبان الطويلة والقصيرة على قوس نصف الدائرة، وتمثل نقطة التقاطع الزاوية، ويمثل الرقم المقابل لنقطة التقاطع على خط القياس الزاوية المقيسة (انظر الشكل 1-49).

1 - لوحة القطاع

2 - لوحة قطاعية ذات مركز مجوف

3 - شفرة طويلة متحركة

4 - محور محور الشفرة المحوري الطويل

5 - شفرة قصيرة متحركة

6 - محور محور الشفرة المحوري القصير

7 - خط التخرج 180 مم

8 - راحة النصل القصير

يمكن الاطلاع على مبدأ عمل مسطرة قياس الزوايا في قسم "طريقة رسم أي زاوية في الهندسة المستوية" في القسم الأول من الهندسة المستوية.

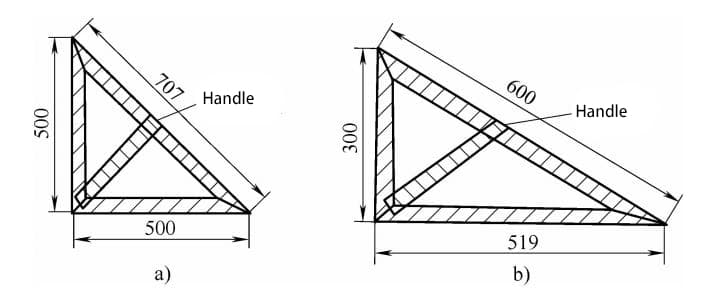

(3) منحنى مرن (انظر الشكل 1-50 أ)

مسطرة المنحنى هي أداة تُستخدم لقياس قوس ومنحنى أجزاء المنتج أثناء القطع. يمكنها قياس كل من المنحنيات المقعرة والمحدبة، أي الأقواس الداخلية والخارجية.

1) الهيكل الرئيسي لمسطرة المنحنى:

تتكون المسطرة المنحنية من مسار انزلاقي مجوف بمقبض، وقضيبين طويل وقصير قابلين للتعديل متصلين بسلسلة متعددة الوصلات. يتم تثبيت مركز السلسلة في أعلى مقبض المسار المنزلق المجوف. يتم توصيل طرفي السلسلة بطرف واحد من طرفي القضيبين القابلين للتعديل.

يتم تثبيت الفتحات المتداخلة في الأطراف الأخرى للقضيبين داخل المسار المنزلق المجوف بواسطة مسمار محور متحد المركز. يمكن أن تتحرك جوانب السلسلة لأعلى ولأسفل، مع استخدام الحركة لأعلى لقياس الأقواس الخارجية والحركة لأسفل لقياس الأقواس الداخلية.

2) مبدأ العمل:

عند قياس الأقواس الداخلية، يتحرك المحور متحدة المركز لقضبان اللوحة إلى أسفل داخل المسار المنزلق المجوف للمقبض، وفي نفس الوقت يدفع وصلات السلسلة لتثبيتها على الجسم الذي يتم قياسه. عندما يتطابق موضع قوس الجسم مع موضع قوس المسطرة المنحنية يتم تثبيت مسمار المحور متحدة المركز لقضبان اللوحة لتأمين المسطرة المنحنية (انظر الشكل 1-50 ب).

عند قياس الأقواس الخارجية، تتحرك قضبان الصفيحة المتصلة بالمحور متحدة المركز لأعلى داخل المسار المنزلق المجوف للمقبض، وفي نفس الوقت تدفع وصلات السلسلة لتشد على الجسم الذي يتم قياسه. عندما يتطابق موضع قوس الجسم مع موضع قوس المسطرة المنحنية يتم تثبيت مسمار المحور متحدة المركز لقضبان اللوحة لتأمين المسطرة المنحنية (انظر الشكل 1-50 ج).

أ) هيكل مسطرة المنحنى ب) قياس المنحنيات الداخلية ج) قياس المنحنيات الخارجية

(4) فرجار فيرنييه

تُعرف أيضًا باسم الفرجار، وهي تُستخدم لقياس الأقطار الداخلية والخارجية لقطع العمل الأسطوانية أو الأنبوبية وكذلك سُمك الصفائح المعدنية. ويوجد نوعان: الفرجار الداخلي لقياس حجم الفتحات أو الشقوق، والفرجار الخارجي لقياس القطر الخارجي لقطع العمل الأسطوانية أو الأنبوبية وكذلك سُمك قطع العمل والصفائح المعدنية.

تعتبر كل من الفرجار الداخلي والخارجي أدوات قياس غير مباشرة. بعد القياس، يجب فحصها بعد القياس بمقابلة مسطرة فولاذية للتأكد من الأبعاد.

2. أدوات الخربشة

الخربشة هي عملية تعليم حدود التصنيع الآلي للجزء على المادة الخام، بناءً على الرسم أو الجزء الفعلي. تشمل الأدوات المستخدمة في الخربشة دبابيس الخربشة، والبوصلة، والحواف المستقيمة الطويلة، والمساطر الفولاذية، والمنقلة، والمقاييس المثلثة، والمقاييس المثلثة، والمربعات على شكل حرف T، والمنحنيات المرنة، والقطع بالقالب، وخطوط الطباشير، والمطارق، والمطارق والمكاشط.

(1) دبوس نقش

مصنوع من فولاذ الأدوات الكربوني، بقطر يتراوح بين 3 إلى 5 مم تقريبًا وطول يتراوح بين 200 إلى 300 مم، ويتميز دبوس الكشط بزاوية مدببة تتراوح بين 15 درجة إلى 20 درجة، بحيث يكون الطرف المدبب حوالي 20 مم، ويخضع لمعالجة التبريد. عند استخدام دبوس الخربشة لوضع العلامات، من الضروري أن يكون لديك أدوات توجيهية كمساعدة، مثل مسطرة فولاذية أو مقياس مثلث أو مربع على شكل حرف T.

أثناء وضع العلامات، يجب وضع الطرف المدبب لمسمار الكشط بشكل وثيق مقابل أداة التوجيه، مع ميل الجزء العلوي إلى الخارج بزاوية 15 درجة إلى 20 درجة وميله حوالي 50 درجة في اتجاه حركة مسمار الكشط. يمكن استخدامه بدلاً من أداة الخربشة وخط الطباشير عند وضع المواد للقطع.

(2)البوصلة، الحافة المستقيمة

تُستخدم لرسم الدوائر، وقياس الزوايا، وتقسيم الأجزاء المستقيمة، وأخذ القياسات. عادة ما تكون مصنوعة من الفولاذ الكربوني المتوسط. يتم تقوية أطرافها من خلال المعالجة بالتبريد. تستخدم البوصلة لرسم الدوائر الكبيرة، بينما تستخدم الحافة المستقيمة لرسم الدوائر الكبيرة على سطح مستوٍ.

(3) مقياس ثلاثي

يتكون المقياس المثلث من مثلثين قائمي الزاوية (انظر الشكل 1-51). يحتوي أحد المثلثين على زاويتين غير قائمتين بزاوية 45 درجة، بينما يحتوي الآخر على زاويتين غير قائمتين بزاويتين 60 درجة و30 درجة.

أ) زاوية 45 درجة

ب) زاوية 60 درجة وزاوية 30 درجة

تُصنع المقاييس المثلثة عادةً من شرائح خشبية صلبة غير قابلة للتشوه ملتصقة ببعضها البعض. عند استخدامها معًا، يمكن لمقياسين مثلثين أن يصنعوا زوايا متعددة بزيادات 15 درجة، مثل 15 درجة، 30 درجة، 45 درجة، 60 درجة، 75 درجة، 90 درجة، وهكذا.

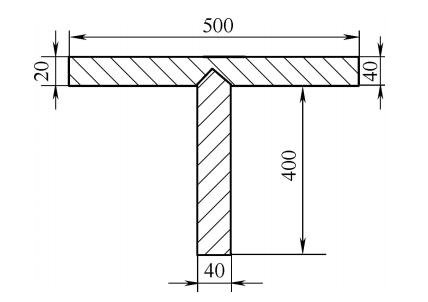

(4)مربع T

تُستخدم لرسم الخطوط الرأسية أو لوضع الأنماط على الألواح المسطحة. تُصنع المربعات على شكل حرف T عادةً عن طريق ربط الشرائح الخشبية الصلبة وغير المنقسمة وغير المشوهة معاً (انظر الشكل 1-52).

(5) تثقيب العينة

يتم تشكيلها بشكل عام من الفولاذ عالي الكربون أو مصنوعة من فولاذ الأدوات المهملة. يمكن استخدامها لوضع علامات على الفولاذ أو للعثور على المركز عند الحفر لتجنب الانحراف. عند استخدام مثقاب العينة، يجب أن يكون بمحاذاة عمودياً مع الصفيحة الفولاذية.

أمسك الثلثين العلويين من ثقب العينة باليد اليسرى، كاشفًا الجزء الضارب في أعلى ثقب العينة، واضرب الجزء العلوي من ثقب العينة بمطرقة باستخدام اليد اليمنى (انظر الشكل 1-53).

(6) خط الطباشير

وغالباً ما يتم لفه بخط دقيق من القطن على بكرة خط الطباشير ويمكن استخدامه لرسم خطوط طويلة على المكونات الكبيرة. عند استخدام خط الطباشير، يتطلب الأمر أن يعمل شخصان معًا: أحدهما يمسك خط الطباشير المشدود، بينما يقوم الآخر بسحب خط الطباشير المشدود وفصله، معتمدًا على القصور الذاتي لخط الطباشير الساقط لتحديد الصفيحة الفولاذية.

(7) مطرقة

تكون المطرقة المستخدمة للتخطيط والقطع أصغر بشكل عام، وعادةً ما تكون حوالي 0.4 رطل (1 رطل = 0.454 كجم)، ويمكن استخدامها مع مخرطة أو مثقاب وخز أو إزميل صغير لوضع العلامات.

(8)أداة النقش

مادة معدنية بيضاء، تتم معالجتها في شكل طويل ونحيل، وتستخدم في المقام الأول لرسم الخطوط.

3. أدوات القطع

يتم تقسيم المواد الخام بعد التخطيط والقطع ووضع العلامات وفقًا للقالب، ويتم تصنيف الأدوات المستخدمة في هذه العملية كأدوات قطع. تشمل أدوات القطع المقص، والمناشير اليدوية، والأزاميل، واللحام بالغاز، والمناشير غير المسننة.

(1) مقص

ويشمل ذلك مقصات الصفيح والمقصات ومقصات القماش.

1) قصاصات الصفيح:

هناك نوعان، مستقيمة ومنحنية، مصنوعة من الفولاذ عالي الكربون، بأنواع وأحجام مختلفة. وهي تستخدم خصيصًا لقطع الصفائح المعدنية الرقيقة. تستخدم القصاصات المستقيمة لقطع الخطوط المستقيمة، بينما تستخدم القصاصات المنحنية لقطع الأقواس أو المنحنيات. وهي تقطع بشكل عام ألواح الصلب التي يتراوح سمكها بين 0.5 إلى 1 مم، ويمكنها قطع الألواح الأكثر ليونة المعادن مثل النحاس أو الألومنيوم أقل من 1.5 مم.

عند الاستخدام، يجب أن تكون فتحة المقص مناسبة، ويجب أن تكون الحافتان متقاربتين، ويجب أن تكون حافة القطع عمودية على الصفيحة المعدنية. يجب أن تظل زاوية فتحة المقص في حدود 15 درجة، حيث أن تجاوزها 15 درجة سيؤدي إلى انزلاقها بسبب انخفاض الاحتكاك بين حافة المقص والصفائح المعدنية.

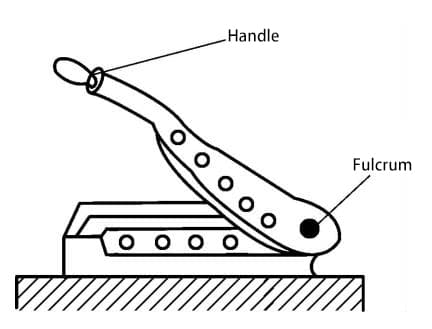

2) المقصات:

كما هو موضح في الشكل 1-54، يمكن للمقصات إجراء عمليات قطع مستقيمة فقط. ونظرًا لوجود نقطة الارتكاز في النهاية، فيمكنها قطع ألواح الصلب السميكة، التي تصل عادةً إلى 1.5 إلى 2.5 مم لألواح الصلب منخفض الكربون.

3) مقص الأقمشة:

تُستخدم هذه لقص بعض القوالب عند وضع المواد، مثل الورق المقوى الأصفر، والقماش الزيتي، والصفائح الحديدية الرقيقة، وما إلى ذلك.

(2) منشار يدوي

يتكون المنشار اليدوي من شفرة منشار وإطار منشار. تنقسم المناشير اليدوية الشائعة إلى أنواع ثابتة وقابلة للتعديل بناءً على طولها. يمكن أن تستوعب المناشير القابلة للتعديل شفرات منشار بأطوال مختلفة. تُصنع شفرات المناشير عمومًا من فولاذ الأدوات الكربوني ويمكن أن تكون مصنوعة أيضًا من سبائك الفولاذ، ولكنها تتطلب معالجة حرارية.

تتم الإشارة إلى مواصفات شفرة المنشار من خلال المسافة بين فتحات التثبيت عند طرفيها. كلما زاد عدد الأسنان داخل 25 مم، كانت أسنان المنشار أدق؛ وعلى العكس من ذلك، كلما قل عدد الأسنان داخل 25 مم، كانت أسنان المنشار خشنة. تُعد شفرات المنشار ذات الأسنان الخشنة مناسبة لقطع المعادن اللينة، بينما تُعد شفرات المنشار ذات الأسنان الدقيقة مناسبة لقطع المعادن الصلبة.

في العمل الفعلي، ينطوي النشر على دفع المنشار بقوة، لذلك عند تركيب شفرة المنشار على إطار المنشار، يجب أن تكون أسنان المنشار متجهة إلى الأمام.

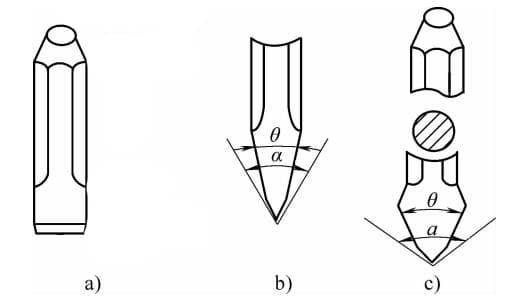

(3) إزميل

الإزميل هو أداة قطع مصنوعة من فولاذ الأدوات الكربوني المطروق والمعالج بالحرارة، مع حافة قطع على شكل إسفين يتم ضربها بمطرقة.

يتكون الإزميل من ثلاثة أجزاء: رأس الإزميل، وجسم الإزميل، وحافة الإزميل (انظر الشكل 1-55). يتميز رأس الإزميل بسطح علوي محدب يتناقص من الناعم إلى الخشن باتجاه جسم الإزميل، ويتحول إلى شكل مخروطي. ومن خصائصه أن نقطة ضربة المطرقة تكون بمحاذاة مباشرة مع مركز حافة الإزميل، مما يقلل من احتمالية انحرافها أثناء الضرب ويؤدي إلى إزميل سلس دون إتلاف حافة الإزميل.

يتم تحديد طول جسم الإزميل حسب متطلبات المعالجة وحجم يد العامل. غالباً ما يكون جسم الإزميل مثمن الشكل لمنع الإزميل من الدوران أثناء الاستخدام.

تتكون حافة الإزميل، أو حافة القطع، من سطحين للقطع يشكلان إسفينًا، وتسمى الزاوية بينهما بزاوية الإسفين، ويُشار إليها بالزاوية "أ".

يؤثر حجم زاوية الإسفين بشكل مباشر على إزميل قطعة العمل. تتطلب الزاوية الإسفينية الأصغر جهدًا أقل في الإزميل، ولكن إذا كانت صغيرة جدًا، تصبح حافة القطع ضعيفة وعرضة للتلف.

وعلى العكس من ذلك، إذا كانت زاوية الإسفين كبيرة جدًا، فإن ذلك يتطلب جهدًا أكبر للنحت، ولا يكون سطح القطع أملس. يجب تحديد حجم زاوية الإسفين بناءً على المادة التي يتم إزميلها؛ فالمواد اللينة تسمح بزاوية إسفين أصغر، بينما تتطلب المواد الأكثر صلابة زاوية أكبر.

أثناء الاستخدام، قد تصبح حافة الإزميل باهتة، وقد تظهر على رأس الإزميل نتوءات أو حواف ملفوفة، مما يتطلب عناية. في مثل هذه الحالات، يتم إجراء عملية الطحن على عجلة الطحن لضمان أن حافة القطع والرأس يفيان بمتطلبات الاستخدام. تأتي الأزاميل في أنماط مختلفة بناءً على متطلبات العمل، بما في ذلك الأزاميل المسطحة والأزاميل المدببة والأزاميل الأخدودية.

أ) هيكل الأزاميل ب) الإزميل المسطح ج) الإزميل المدبب

(4) قطع الغاز (4) قطع الغاز

تُستخدم بشكل أساسي لقطع ألواح الحديد التي يزيد سمكها عن 3 مم، ويتم القطع على طول خط القطع. يتم تعتمد سرعة القطع على السُمك من اللوح؛ يمكن أن يكون أسرع للألواح الرقيقة وأبطأ للألواح السميكة.

4. تشكيل الصفائح المعدنية

بعد وضع العلامات والقطع والقص وقص الفراغ أو المكوّن الذي يحتاج إلى إصلاح، تكون الخطوة التالية في العملية هي التشكيل والتشكيل، والتي تتضمن تسطيح أو ثني أو ثني أو طي أو إغلاق أو توصيل أو توصيل أو تحديد موضع أو حز أو برشمة أو لحام قطعة العمل. يتم تصنيف الأدوات المستخدمة في هذه العمليات على أنها أدوات تشكيل الصفائح المعدنية.

هناك العديد من أنواع أدوات تشكيل الصفائح المعدنية، بما في ذلك الكماشة والمفاتيح والمطارق والمبردات والمفكات والسندان والقضبان المسطحة والقضبان المربعة والقضبان المستديرة والمكاشط ومكواة الكروم وموقد اللحام والمطارق واللكمات واللكمات والأذرع المتشعبة والموسعات.

(1) الكماشة

تُستخدم الكماشة في المقام الأول للإمساك بقطع العمل الصغيرة المختلفة أو المكونات الفردية وتثبيتها، وتتوفر الكماشة بأنواع عديدة منها كماشة قطع الأسلاك، كماشة الأنف المسطحة، كماشة الأنف المسطحة، كماشة الأنف الإبرية، كماشة منقار البط، كماشة الملزمة اليدوية، كماشة ملزمة الماكينة، كماشة ملزمة المنضدة، كماشة ملزمة المنضدة، كماشة الأنابيب.

1) الكماشة القاطعة للأسلاك، والكماشة المسطحة الأنف، والكماشة ذات الأنف المسطح، والكماشة ذات الإبرة الأنف، والكماشة ذات منقار البط، كلها كماشة ذات مقبض واحد. تُستخدم الكماشة القاطعة للأسلاك لتثبيت الأجزاء الصغيرة وقطع الأسلاك المعدنية المختلفة. أما الكماشة ذات الإبرة والأنف فهي مناسبة للمناطق الضيقة والسطحية، بينما تُستخدم الكماشة ذات الأنف المسطحة للفجوات الطويلة.

2) الكماشة اليدوية والملزمة الآلية كلاهما أدوات إمساك صغيرة. تُستخدم الكماشة الملزمة اليدوية، وهي ملزمة منضدية محمولة باليد، لتثبيت قطع العمل الصغيرة والصفائح المعدنية الرقيقة، وذلك في المقام الأول من أجل البرش والتشكيل والحفر. وهي ملائمة للحمل والاستخدام، وغير مقيدة بالظروف أو الموقع، ويتم تحديد مواصفاتها من خلال عرض الفكين، وعادةً ما يكون عرض الفكين حوالي 45 مم.

يتم تثبيت كماشة ملزمة الماكينة على طاولة العمل وتستخدم لتثبيت قطع العمل المسطحة المتوسطة إلى الصغيرة الحجم، وذلك بشكل أساسي للتشكيل والتشكيل. تحتوي قاعدة كماشة ملزمة الماكينة على أربعة براغي لتثبيتها على طاولة العمل.

3) كماشة المقعد هي أدوات إمساك كبيرة نسبياً مثبتة على طاولة العمل. وتتكون من قاعدة وجسم كماشة وفكين. تحتوي القاعدة الدائرية لكماشة المنضدة على ثلاثة براغي متصلة بمنضدة العمل.

تحتوي القاعدة على قرص دوار متصل بجسم الكماشة. يمكن أن يدور جسم الكماشة بزاوية 360 درجة تحت تأثير القرص الدوار، كما أن لها مسمارين لتثبيت جسم الكماشة في مكانه. يتكون جسم الكماشة من فكين متقابلين. يوجد في منتصف جسم الكماشة برغي شبه منحرف يضبط المسافة بين الفكين لتحديد الموضع.

يتم تحديد مواصفات كماشة ملزمة مقاعد البدلاء من خلال عرض الفكين. هناك العديد من أنواع كماشة ملزمة مقاعد البدلاء. المواصفات التي يشيع استخدامها في معالجة الصفائح المعدنية هي 6 بوصة و10 بوصة، مما يشير إلى عرض فكين يبلغ 150 مم و250 مم على التوالي. تُستخدم كماشة ملزمة المنضدة للإمساك بقطع العمل للقطع، والبرد، والإصلاح، والتشكيل.

استخدام ملزمة المنضدة وملزمة الماكينة وصيانتها:

①عند استخدام ملزمة المنضدة وملزمة الماكينة المثبتة على طاولة العمل بمسامير، يجب عدم تثبيت قطعة العمل بشكل فضفاض أو محكم للغاية. إذا كان سطح قطعة العمل أملس ومسطح، يمكن استخدام صفيحة نحاسية نقية لتبطين الفكين لمنع تلف سطح قطعة العمل.

② يجب ألا تحتوي الفكوك والأجزاء المتحركة من ملزمة المنضدة على أي زيت.

③ لا تضرب الأجزاء المتحركة بمطرقة.

④ عند تشبيك قطع العمل الثقيلة، يمكن إضافة كتل خشبية أسفل قطعة العمل كدعامة لمنعها من السقوط والتسبب في الإصابة.

⑤ يجب الحفاظ على نظافة ملزمة المنضدة بانتظام، كما يجب وضع زيت التشحيم على الأجزاء المتحركة بشكل متكرر.

4) مفتاح ربط الأنابيب عبارة عن أداة تشبيك مصنوعة من الفولاذ المصبوب، تتكون من فكين ومقبض، وتستخدم بشكل أساسي لتثبيت قطع العمل الأسطوانية والمخروطية.

تحتوي فكوك مفتاح ربط الأنابيب على صف من الأسنان في الطرفين العلوي والسفلي من شفاه الفكين، والتي تعمل على الإمساك بقطع الشُّغْلَة الأسطوانية. يتم توصيل الطرف العلوي من فكي مفتاح ربط الأنابيب بالمقبض، ويوجد ترس متحرك في الطرف العلوي من المقبض، مثبت داخل إطار التروس.

الطرف السفلي من الفكين عبارة عن فك قابل للتعديل، متصل بحامل عمودي، والذي يتشابك مع الترس المتحرك داخل إطار التروس، مما يسمح لشفاه الفك في الطرف السفلي بالتحرك لأعلى ولأسفل.

يُستخدم المقبض لتطبيق قوة خارجية، مما يسهل تشبيك أو قلب قطع العمل الأسطوانية لتأمين أو تفكيك وصلات المكونات الأنبوبية.

(2) مفتاح الربط

مفاتيح الربط هي أدوات شائعة تستخدم لربط أو فك البراغي. تشمل الأنواع الشائعة مفاتيح الربط القابلة للضبط، ومفاتيح الربط القردية، ومفاتيح الربط ذات المقبس ومفاتيح الربط ذات الطرف الصندوقي.

مفاتيح الربط القابلة للتعديل ومفاتيح الربط القردية، ومفاتيح الربط ذات النهاية الصندوقية كلها متوفرة في مجموعات وتأتي بوحدات مترية ومعيارية (إمبراطورية). تتكون المجموعة النموذجية لمفاتيح الربط القابلة للضبط من ثماني قطع بمقاسات تتراوح بين 5.5 مم و27 مم. تتكون أطقم مفاتيح ربط القرد من سبع قطع بمقاسات تتراوح من 5.5 مم إلى 24 مم، بينما تتكون أطقم مفاتيح ربط المقبس من 24 قطعة، تتكون من مقابس ومقابض وسقاطة بمقاسات تتراوح من 8 مم إلى 32 مم.

تشير مواصفات مفاتيح الربط القابلة للتعديل إلى الطول الكلي لمفتاح الربط. وتتراوح الأحجام الشائعة من 100 مم إلى 500 مم، أي ما يعادل 4 بوصة إلى 20 بوصة، وهي متوفرة بأحجام 4 بوصة و6 بوصة و8 بوصة و10 بوصة و12 بوصة و14 بوصة و16 بوصة و20 بوصة.

استخدام مفاتيح الربط وصيانتها:

1) يجب أن يكون مفتاح الربط المختار مناسبًا لحجم الصامولة ويجب ألا يكون به أي ارتخاء لمنع انزلاقه والتسبب في الإصابة.

2) عند استخدام مفتاح ربط قابل للتعديل، تأكد من ضبط الفك ليتناسب مع حجم الصامولة.

3) عند استخدام مفتاح الربط، استخدم القوة بشكل أساسي على جسم مفتاح الربط، مع إبقائه عموديًا على الخط المركزي للمسمار لضمان السلامة.

4) استخدم قوة السحب بدلاً من قوة الدفع عند استخدام مفتاح الربط. إذا كان من الضروري استخدام قوة الدفع، استخدم قوة تدريجية باستخدام راحة اليد لتجنب الإصابة إذا انفك البرغي فجأة.

5) لا تقم بإضافة أنبوب إلى مفتاح الربط لزيادة القوة، ولا تقم أبدًا باستخدام القوة مع عدة أشخاص، لأن ذلك قد يؤدي إلى تلف مفتاح الربط (باستثناء مفاتيح الربط المصممة لزيادة القوة).

6) لا تضرب المقبض بمطرقة أو تستخدم مفتاح الربط كمطرقة.

7) يمكن أيضًا استخدام مفتاح ربط كبير قابل للتعديل مقاس 20 بوصة كمشبك لتقويم الألواح المعدنية المثنية وترميمها.

(3) مطرقة

هناك العديد من أنواع وأنماط المطارق المستخدمة من قبل مشغلي الصفائح المعدنية، بما في ذلك مطارق الصفائح المعدنية، والمطارق المسطحة، ومطارق الرمي، والمطارق المربعة، والمطارق الحديدية، والمطارق الخشبية، والمطارق المطاطية. يجب اختيار المطارق المختلفة وفقًا لقطع العمل المحددة.

يمكن تقسيم المطارق إلى نوعين بناءً على خصائص المواد: المطارق ذات الرأس اللينة والمطارق ذات الرأس الصلب. تُصنع المطارق ذات الرؤوس اللينة بشكل عام من النحاس أو الرصاص أو الخشب الصلب أو الجلد أو المطاط، وتستخدم في الغالب للعمل على قطع العمل المعدنية اللينة أو التجميعات المختلفة. المطارق ذات الرأس الصلب مصنوعة في الغالب من الفولاذ الكربوني.

خضع كلا طرفي رأس المطرقة لمعالجة حرارية مناسبة. تأتي رؤوس المطارق بثلاثة أشكال: مستديرة ومربعة ومسطحة. مقبض المطرقة مصنوع من خشب صلب وقوي، مع مقطع عرضي بيضاوي عند المقبض لتسهيل توجيه رأس المطرقة ومنع المقبض من الدوران عند تأرجح المطرقة.

استخدام المطارق وصيانتها:

1) تُعتبر المطارق التي يزيد وزنها عن 2 كجم كبيرة بينما تُعتبر المطارق التي يقل وزنها عن 2 كجم صغيرة. عند استخدام المطرقة الكبيرة، توضع اليد اليمنى في الأمام واليد اليسرى في الخلف، مع الإمساك بالمقبض بإحكام، مع وضع القدمين متباعدتين في وضعية على شكل ثمانية مع تقدم القدم اليسرى خطوة إلى الأمام أو نصف خطوة إلى الأمام.

عند استخدام مطرقة صغيرة، تقبض اليد اليمنى على المقبض بقبضة مناسبة لضمان عدم وجود قوة مفرطة في أي من الاتجاهين.

2) قبل الاستخدام، تحقق مما إذا كان رأس المطرقة مثبتًا بإحكام، ومن الأفضل استخدام إسفين لتثبيت رأس المطرقة في المقبض بإحكام.

3) لا تستخدم المطرقة بيدين دهنيتين لمنع انزلاق المطرقة والتسبب في الإصابة.

4) إذا كان رأس المطرقة أو الجزء العلوي من المطرقة دهنيًا أو به خدوش، فلا تستخدمه لتجنب التسبب في تلف سطح المعالجة.

5) بعد استخدام المطرقة، يجب تخزينها بشكل صحيح لمنع انكسار المقبض أو تلفه.

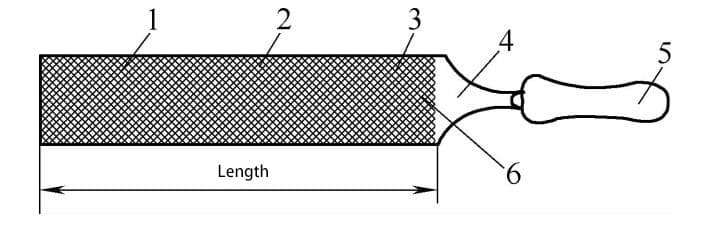

(4) ملف

المبرد هو نوع من أدوات القطع يستخدم في المقام الأول لإزالة المعادن الزائدة من سطح قطع العمل، وهي عملية تصنيع آلي دقيقة.

1) بناء ملف: يتكون الملف من جسم ملف ومقبض ملف (انظر الشكل 1-56). جسم المبرد مصنوع من أسنان المبرد لحفظ الملف، ويعمل كجزء عمل، في حين أن مقبض الملف هو للإمساك. عادة ما يكون المقبض مصنوع من الخشب. يشير طول الملف إلى طول جسم الملف، ويأتي بمواصفات مختلفة.

2) أنواع الملفات واستخداماتها:

بناءً على حجم أسنان الملف، يمكن تصنيف الملفات إلى أسنان خشنة ودقيقة وفائقة الدقة (المعروفة باسم الملف الأملس). ويعتمد حجم أسنان المبرد على عدد أسنان المبرد لكل 10 مم، حيث أن العدد الأكبر من أسنان المبرد ينتج عنه أسنان مبرد أصغر. وتنقسم أسنان المبرد كذلك إلى أسنان ذات قطع واحد وأسنان ذات قطع مزدوج.

تكون أسنان المبرد أحادية القطع مستقيمة وتشكل زاوية من 70 درجة إلى 80 درجة مع حافة المبرد، وتستخدم لبرد المعادن اللينة أو الأسطح التي تتطلب تشطيباً ناعماً نسبياً. تتشابك أسنان المبرد مزدوجة القطع، حيث تسمى أسنان المبرد المقطوعة أولاً أسنان القطع السفلي، وتلك المقطوعة لاحقاً تسمى أسنان القطع السطحي.

تشكل الأسنان المقطوعة السطح زاوية 65° أو 72° مع حافة المبرد، بينما تشكل الأسنان المقطوعة السفلية زاوية 45° أو 52° مع حافة المبرد. التباعد بين الأسنان المقطوعة من الأسفل أكبر من الأسنان المقطوعة من السطح.

1-أسنان الملف 2-وجه الملف 3-وجه الملف 3-أسنان القطع السفلي 4-جسم الملف 5-مقبض الملف 6-المقبض

وفقًا لشكل المقطع العرضي، يمكن تقسيم الملفات إلى ملفات عادية (بما في ذلك الملفات العادية (بما في ذلك الملفات المسطحة ذات الحواف المتوازية، والملفات المسطحة المدببة، والملفات المربعة، والملفات المستديرة، والملفات نصف المستديرة، والملفات المثلثة، إلخ) والملفات الخاصة (بما في ذلك ملفات السكين، والملفات المعينية، والملفات المثلثة المسطحة، والملفات البيضاوية، وملفات البطن المستديرة، إلخ).

تُستخدم ملفات التشطيب، والمعروفة أيضًا باسم الملفات الإبرية أو الملفات السويسرية، في التصنيع الدقيق. تحتوي كل مجموعة من الملفات على أشكال مختلفة، مثل مجموعات من خمس قطع، ومجموعات من سبع قطع، ومجموعات من عشر قطع، ومجموعات من اثنتي عشرة قطع، ومجموعات من اثنتي عشرة قطع، وهكذا.

استخدامات الملفات المختلفة مدرجة في الجدول 1-8.

الجدول 1-8: استخدامات الملفات المختلفة

| أنواع الملفات | الاستخدامات |

| ملف مسطح | ملف الأسطح المسطحة والأسطح الأسطوانية الخارجية والأسطح المنحنية المحدبة |

| ملف مربع | ملف الثقوب المربعة والفتحات المستطيلة والأسطح المسطحة الضيقة |

| ملف مستدير | ملف الثقوب الدائرية، والأسطح المنحنية المقعرة ذات نصف القطر الصغير، والأسطح الإهليلجية |

| ملف نصف دائري | ملف الأسطح المنحنية المقعرة والأسطح المسطحة |

| الملف الثلاثي | ملف الزوايا الداخلية والثقوب المثلثة والأسطح المستوية |

| ملف السكين | ملف الزوايا الداخلية والفتحات الضيقة والفتحات الضيقة والفتحات الإسفينية الشكل ملف الثقوب المربعة، والثقوب المثلثة، والثقوب المستطيلة، والأسطح المسطحة الداخلية |

| ملف بيضاوي الشكل | قم ببرد الأسطح المقعرة الداخلية والخارجية، وتقريب الحواف والزوايا المقعرة للفتحات الإهليلجية |

| الملف المعيني | ملف أسنان التروس, أسنان مسننةوعجلات السلسلة |

| ملف البطن المستدير | قم ببرد الطبقات السميكة من المعدن (المبرد الأكثر خشونة) |

3) اختيار وقواعد استخدام الملفات: يعتمد اختيار الملف على شكل قطعة العمل، في حين أن اختيار درجة الملف يعتمد على بدل التشغيل الآلي ومتطلبات الدقة وخصائص المواد لقطعة العمل. يمكن استخدام الملفات الخشنة لبرد المعادن اللينة ذات بدلات التشغيل الكبيرة ومتطلبات الدقة المنخفضة وخشونة السطح المنخفضة.

وعلى العكس من ذلك، يتم استخدام الملفات الدقيقة في السيناريوهات المعاكسة. الملفات الجديدة أكثر حدة ومناسبة لحفظ المعادن الناعمة، بينما الملفات القديمة عكس ذلك. يمكن أن يؤدي الاستخدام الصحيح للملفات إلى إطالة عمرها الافتراضي. لذلك، من الضروري تجنب استخدام المبردات الجديدة لحفظ المعادن الصلبة، والمسبوكات ذات الجلد الصلب أو جزيئات الرمل، والمطروقات.

يجب أن يتم طحنها بعجلة طحن قبل البرش بمبرد شبه حاد أو مبرد قديم. يجب استخدام المبردات على جانب واحد، وفقط عندما يصبح هذا الجانب باهتاً أو عندما تكون أسنان المبرد الحادة ضرورية يجب استخدام الجانب الآخر. تجنب لمس السطح المبرد حديثاً باليد لمنع الانزلاق أثناء البرش.

(5) مفك البراغي

مفك البراغي، المعروف أيضًا باسم مفك البراغي أو مفك البراغي، هو أداة تُستخدم لربط أو فك البراغي. هناك نوعان شائعان بشكل عام بناءً على شكلها وخصائص استخدامها:

1) عادةً ما تكون مفكات البراغي ذات الرأس المسطح ذات شفرة مسطحة، ويشار إلى مواصفاتها من خلال طولها الكلي، وتتراوح أحجامها المختلفة من 150 إلى 300 ملم. يتناسب عرض وسمك رأس المفك مع طول المقبض.

2) مفكات براغي فيليبس ذات الرأس المتقاطع وهي مناسبة لبراغي فيليبس، وتتميز بأنها أقل عرضة للانزلاق من فتحة المسمار. تأتي بأربعة أحجام، مرقمة من 1 إلى 4.

3) نصائح لاستخدام مفكات البراغي وصيانتها:

عند الاستخدام، تأكد من الضغط على الشفرة بشكل عمودي في فتحة المسمار، وتجنب استخدام القوة المفرطة.

أمسك المقبض باليد اليمنى وحافظ على المحاذاة مع البرغي باستخدام اليد اليسرى، مع إبقائه عمودياً على البرغي.

يُمنع منعًا باتًا استخدام مفك البراغي عندما لا تكون الشفرة بمحاذاة فتحة البرغي.

يجب أن يكون مقبض مفك البراغي ويد المشغل خالية من الزيت لمنع الانزلاق أثناء الاستخدام.

يجب عدم استخدام مفكات البراغي كبديل لقضبان النقب أو اللكمات أو الأزاميل.

(6) الراحة العرضية

وظيفتها الأساسية هي تسطيح قطع العمل وهي مصنوعة من الفولاذ الكربوني المتوسط. واعتمادًا على متطلبات قطعة العمل، يمكن تصنيعها في أنماط مختلفة، مثل مسند اجتياز مسند اجتياز مسند ظهر الصفيحة المسطحة ومسند اجتياز الإبرة العلوية على شكل قوس. عند إصلاح الصفائح الرقيقة، يتم وضع المسند المستعرض على الجانب الآخر لمقاومة قوة الطرق.

اعتمادًا على الاحتياجات المحددة أثناء الإصلاح، يتم اختيار مساند اجتياز مختلفة. فبالنسبة للمناطق الأكبر من النتوءات أو النتوءات الكبيرة، يتم استخدام مسند اجتياز مسند اجتياز مسند مسطح مسند، بينما بالنسبة للتشوهات الأصغر (مثل النتوءات الصغيرة)، يتم استخدام مسند اجتياز إبرة علوية (راجع الشكل 1-57).

أ) السندان المسطح ب) السندان المدبب

1 - سطح الشغل 2 - المقبض 2 - المقبض

يجب الحفاظ على السنادين نظيفة وناعمة وخالية من بقع الزيت وخالية من أي انبعاجات أو مخالفات. بعد الاستخدام، يجب تخزينها بشكل صحيح وعدم رميها أو وضعها بشكل عشوائي لمنع تلفها.

(7) مسطح

صفيحة السطح، المعروفة أيضاً باسم المنصة السطحية، مصنوعة في الغالب من الحديد الزهر مع أضلاع تقوية على ظهرها لزيادة قوتها. ويختلف سُمكها حيث يتراوح سمك الألواح الصغيرة عادةً بين 50-80 مم، بينما يتراوح سمك الألواح الأكبر حجماً بين 200-300 مم. الوظيفة الأساسية للوح السطح هي توفير سطح مستوٍ ومستقيم للصفائح المعدنية.

لا توجد مواصفات موحدة لمساحة اللوحة السطحية، ولكن الأحجام الشائعة تشمل 600 مم × 1000 مم، و800 مم × 1200 مم، و1500 مم × 3000 مم.

استخدام لوحة السطح وصيانتها:

1- يجب تثبيت اللوح السطحي بإحكام على حامل على ارتفاع مناسب لسهولة التشغيل. ويكون الحامل مصنوعًا من الخشب في المقام الأول لتخفيف الاهتزازات.

2- يجب الحفاظ على سطح الصفيحة نظيفاً وأملس. ويجب عدم تعريضها للطرق العشوائي أو استخدامها في اللحام الكهربائي أو اللحام بالغاز لمنع تلف السطح.

(8) قضيب مربع وقضيب دائري

القضيب المربع، المعروف باسم "الأنبوب المربع"، هو قضيب فولاذي طوله حوالي 2 متر ومقطعه العرضي 20 مم × 50 مم. ويستخدم بشكل أساسي لثني وطي وقضم الصفائح المعدنية الرقيقة. أحد طرفي القضيب المربع مدبب لتسهيل عملية ثني الصفائح المعدنية الرقيقة. عندما لا يتوفر قضيب مربع، يمكن استخدام قضيب حديدي صغير كبديل.

يجب الحفاظ على الزوايا الأربعة للقضيب المربع سليمة وغير متضررة. بعد الاستخدام، يجب عدم رميها بعد الاستخدام لتجنب إتلاف الزوايا الأربع للقضيب المربع.

القضيب المستدير، المصنوع من الفولاذ منخفض الكربون أو متوسط الكربون، عبارة عن قضيب فولاذي دائري طوله من 1.5 إلى 2 متر وقطره من 30 إلى 50 مم. ويستخدم بشكل أساسي لتصنيع مكونات دائرية مجوفة. عندما لا يتوفر قضيب دائري، يمكن استخدام أنبوب حديدي دائري كبديل. عند الاستخدام، يجب التعامل معه بحذر.

(9) إزميل النقش الخطي (انظر الشكل 1-58).

إزميل النقش على الخطوط، والمعروف أيضاً باسم أداة نحت الخطوط أو أداة الختم، هو إزميل مسطح مصنوع من صفيحة فولاذية عالية المنغنيز الكربوني بسماكة 8 إلى 10 ملم تقريباً ومقطوع بشكله. وتتكون من ثلاثة أجزاء: حافة الإزميل، وجسم الإزميل، وقمة الإزميل، ولكنها لا تحتوي على حافة حادة. وتتمثل وظيفتها الرئيسية في جعل الصفيحة المعدنية تنحني إلى خط حاد.

لا توجد مواصفات ثابتة، ولكن بشكل عام هناك نوعان من الأزاميل: أزاميل الخطوط المستقيمة وأزاميل الخطوط المنحنية. تُصنع الأزاميل ذات الخطوط المستقيمة بحواف إزميل أطول وأزاميل أقصر لسهولة الاستخدام والعمل.

أما الأزاميل الخطية المنحنية فهي عكس ذلك، حيث تكون حواف الإزميل أقصر وأطراف الإزميل مدببة ومائلة. عند استخدام إزميل النقش الخطي، يجب محاذاة الإزميل عمودياً مع الخط الموجود على الصفيحة المعدنية. أمسك مقبض الإزميل بيد واحدة ومقبض المطرقة باليد الأخرى، ثم اضرب الجزء العلوي من إزميل النقش الخطي بالمطرقة.

أ) الإزميل المستقيم ب) الإزميل المنحني

1- رأس الإزميل 2- المقبض 3- جسم الإزميل 4- حافة الإزميل

إرشادات واحتياطات استخدام إزميل حفر الخطوط:

1) قبل الاستخدام، افحص حافة الإزميل بحثًا عن أي عيوب وتأكد من أنها مستقيمة بما فيه الكفاية. إذا لزم الأمر، قم بطحنها على عجلة طحن وإصلاحها قبل الاستخدام.

2) عند الاستخدام، يجب أن تكون حافة الإزميل عمودية على الخط المكتوب. يجب تبطين الجزء الخلفي من الصفيحة المعالجة بمواد لينة مثل الخشب أو المطاط لمنع الصفيحة من التشقق عند الطرق.

3) عند استخدام إزميل منحنٍ، يجب أن تكون حافة الإزميل عمودية على المنحنى المرسوم على الصفيحة، ويتم دقها تدريجياً مع كل ضربة.

(10) لحام الحديد

مكواة اللحام هي أداة تسخين غير مباشرة تقوم بتخزين الحرارة بعد تسخينها بواسطة مصدر حراري، والتي تُستخدم لإذابة اللحام وتسخين وصلات اللحام. المادة المستخدمة في صناعة مكاوي اللحام هي النحاس النقي الذي يتميز بمعدل تبريد بطيء ووقت عزل طويل عند تسخينه، كما أنه سهل القصدير. ويوجد نوعان من مكاوي اللحام: مكاوي لحام محمولة باليد تعمل بالتسخين الخارجي ومكاوي لحام كهربائية يتم تسخينها بواسطة مصدر طاقة.

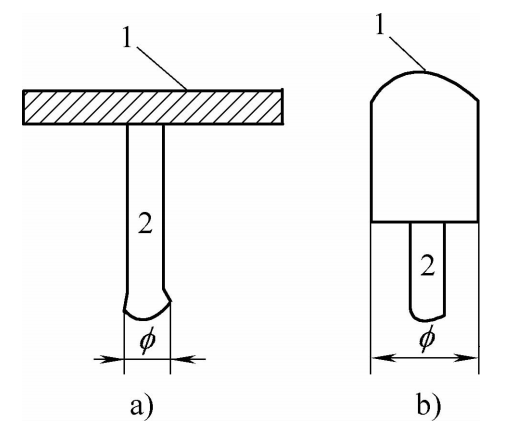

1) تتألف مكاوي اللحام الخارجية المحمولة باليد التي يتم تسخينها باليد من رأس مكواة لحام ومقبض. ووفقًا لشكل رأس مكواة اللحام، يمكن تقسيمها إلى مكواة لحام على شكل مطرقة، ومكواة لحام مدببة، ومكواة لحام مخروطية الشكل.

يتم تثبيت رأس مكواة اللحام على شكل مطرقة على مقبض مكواة اللحام، والطرف الآخر من المقبض مزود بمقبض خشبي. الطرف السفلي لرأس مكواة اللحام عبارة عن إزميل مستقيم الخط يشبه الشفرة، وهو طرف العمل. مكواة اللحام على شكل مطرقة مناسبة للحام اللحامات الطويلة والمستقيمة.

لا تحتوي مكواة اللحام المدببة على مقبض ويتم إمساكها بكماشة عند الاستخدام، وهي مناسبة للحام الأجزاء الغائرة أو الأماكن الضيقة.

تحتوي مكواة اللحام المخروطية على مقبض ثابت وهي مشابهة في الاستخدام لمكواة اللحام المدببة.

جميع أنواع مكاوي اللحام الثلاثة المذكورة أعلاه هي تسخين خارجي، ورؤوس مكواة اللحام عبارة عن كتل مستطيلة بشكل عام. وعادةً ما تكون طرق التسخين هي مشاعل أوكسي أسيتيلين ومشاعل اللحام بالغاز والمواقد.

2) تنتمي مكاوي اللحام الكهربائية إلى نوع التسخين الداخلي، ويتم تسخين رأس مكواة اللحام بواسطة الحرارة الناتجة عن المقاومة الكهربائية لمصدر الطاقة. يختلف شكل مكاوي اللحام الكهربائية وحجمها، كما تختلف قوتها الكهربائية أيضًا، وتتراوح قوتها الكهربائية بشكل عام من 40 إلى 500 واط.

تستخدم جميعها جهد 220 فولت. عند لحام المكونات الكهربائية والأجزاء الصغيرة، يتم استخدام مكواة لحام ذات طاقة أقل، بينما يتم اختيار مكواة لحام ذات طاقة أعلى عند لحام الأجزاء متوسطة الحجم أو اللحامات الأطول. يكون رأس مكواة اللحام في مكواة اللحام الكهربائية عموماً عبارة عن قضيب نحاسي نقي أسطواني الشكل.

(11)موقد النفخ

موقد اللحام عبارة عن وعاء معدني مغلق على شكل وعاء مملوء بالبنزين. والوعاء الذي يأخذ شكل وعاء مزود بأسطوانة مضغوطة يدوياً وفوهة متصلة بالجزء الداخلي من الوعاء.

من خلال الضغط على الأسطوانة المضغوطة يدويًا، يتمدد بخار البنزين الموجود داخل الحاوية، مما يؤدي إلى تدفق البنزين عبر أنبوب الفوهة باتجاه الفوهة. يتم إشعال البنزين عند الفوهة، ويستخدم الاحتراق الناتج لتسخين الجسم. يشيع استخدام مواقد النفخ في تصنيع الصفائح المعدنية لتسخين الأجزاء الملحومة وأطراف مكواة اللحام.

(12) وضع اللمسات الأخيرة على صفقة/اتخاذ قرار

تُصنع غالبية أدوات ضبط الحواف من الخشب الصلب والمرن، في حين أن بعضها مصنوع من اللوح الليفي. الحجم القياسي هو 40 مم × 40 مم × 400 مم، وتستخدم في المقام الأول لدحرجة الصفائح المعدنية الرقيقة وقضمها. عند الاستخدام، يجب تجنب استخدام القوة المفرطة، وبعد الاستخدام، يجب تخزينها في مكان ثابت لمنع تلفها بسبب الرطوبة وتجنب رميها أو وضعها بشكل عشوائي لمنع تلفها.

(13)مفتاح الربط المتقاطع

مفتاح الربط المتقاطع هو أداة محلية الصنع تُستخدم لإصلاح مكونات الصفائح المعدنية. وهو مصنوع بشكل أساسي من قضبان أو أنابيب حديدية ملحومة في عدة أنماط، مثل على شكل حرف F، وشكل X، وشكل H. وتتمثل وظيفته في لف الحواف المنحنية لمكونات الصفائح المعدنية وإعادتها إلى وضعها الأصلي.

تتمثل الطريقة في إدخال الرأس المتشعب لمفتاح الربط المتقاطع في الحافة المنحنية لمكون الصفيحة المعدنية، وأمسك الطرف الآخر بيدك، واستخدم القوة في الاتجاه المعاكس للحافة المنحنية حتى يتم تقويمها. بعد ذلك، استخدم مطرقة وعربة لتصحيح وضع المكوّن.

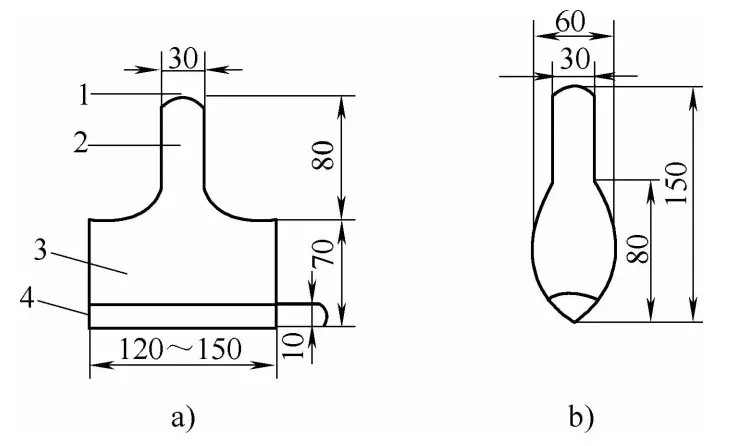

(14)المتوسع

الموسع هو أداة يدوية تستخدم لاستعادة أجزاء الصفائح المعدنية المنهارة والمشوهة. ويشمل هيكلها الرئيسي صندوق قاعدة، ومسمار مغزل رئيسي، وصامولتين، وأربعة أشرطة ألواح، ولوحين للتوصيل، وكرنك يدوي (انظر الشكل 1-59).

1 - برغي عمود الدوران 2 - صامولة 3 - صامولة 3 - أذن 4 - ثقب الأذن 5 - شريط اللوحة المتحركة 6 - لوحة التوصيل 7 - صندوق القاعدة 8 - ترس مخروطي كبير 9 - ترس مخروطي صغير

10 - عمود الدوران المركزي للترس المخروطي الصغير 11 - ذراع التدوير

يحتوي الصندوق الأساسي على تروس مخروطية مخروطية كبيرة وصغيرة. يتم تثبيت الترس المخروطي المخروطي الكبير على برغي عمود الدوران الرئيسي، ويتشابك الترس المخروطي الصغير مع الترس المخروطي الكبير. يتم توصيل العمود المركزي للترس المخروطي المخروطي الصغير بعمود يدوي خارج صندوق القاعدة. يقلل تشابك التروس المخروطية المخروطية الصغيرة والكبيرة من القوة المطلوبة.

يحتوي لولب عمود الدوران الرئيسي الموجود على الجزء الخارجي من صندوق القاعدة على سنون لولبية عكسية لأعلى ولأسفل، مع وجود جزء صغير غير ملولب في المنتصف يفصل بين السنون اللولبية لأعلى ولأسفل.

يوجد صامولة في كل طرف من طرفي برغي عمود الدوران الرئيسي، ولكل صامولة أذن بفتحة عمود على كلا الجانبين. يتم توصيل شرائط اللوحات الأربعة ذات الأطوال المختلفة بواسطة الأذنين مع فتحات العمود، ويتم توصيل شريحتي اللوحات الجانبية بلوحات التوصيل لتشكيل شكل ماسي متغير.

لإصلاح أجزاء اللوح المعدني التالفة والمشوهة، أدخل برغي عمود الدوران الرئيسي للموسع مباشرةً في المنطقة المنهارة والمشوهة، وأمسك بالكرنك اليدوي، وقم بتدوير الترس المخروطي الصغير لدفع الترس المخروطي الكبير.

يؤدي هذا إلى تحرك الصواميل الموجودة على برغي عمود الدوران الرئيسي نحو منتصف البرغي، وتتحرك شرائط الصفيحة الماسية الأربعة على الصواميل أفقيًا، مما يدعم المنطقة المنهارة ويحقق تأثير الإصلاح المطلوب.

إن الوصف الوارد أعلاه لهيكل الأداة وأدائها واستخدامها واحتياطاتها ما هو إلا مقدمة موجزة وليست شاملة بما فيه الكفاية. يحتاج المشغلون إلى الرجوع إلى مواد أخرى لاستكمال فهمهم. يحتاج المشغل أيضًا إلى تصنيع العديد من الأدوات وفقًا لبيئة العمل والاحتياجات في الموقع، حيث يتم ابتكار الأدوات وتحسينها باستمرار.