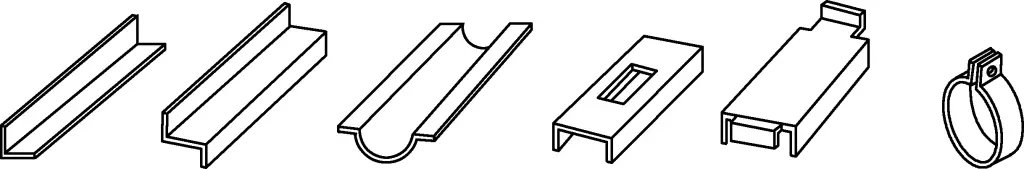

يشير الثني اليدوي إلى طريقة الثني اليدوي لجزء من الصفيحة أو المظهر الجانبي يدويًا بالنسبة لجزء آخر على طول خط مستقيم أو منحنى بزاوية معينة. وهي إحدى العمليات الأساسية لتشكيل الصفائح المعدنية. الأجزاء الشائعة التي يتم ثنيها يدويًا موضحة في الشكل 1.

I. الثني اليدوي للصفائح الصغيرة والرقيقة

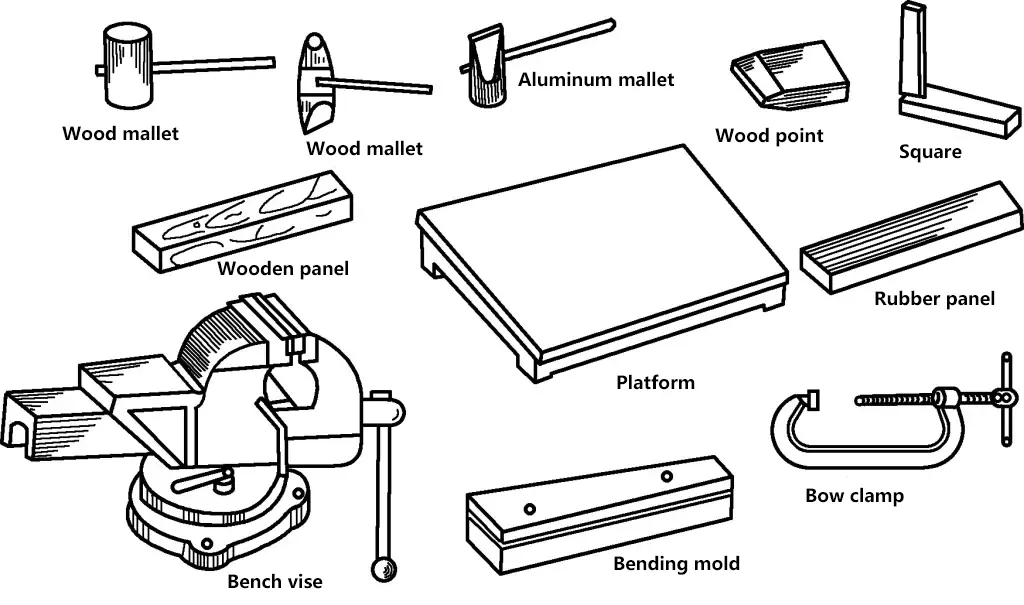

تشمل الأدوات الشائعة للثني اليدوي المطارق الخشبية والمطارق ومطارق مختلفة الأشكال ومطارق مختلفة الأشكال من الحديد العلوي، ومكاوي القياس وشرائط خشبية وشرائط مطاطية وقوالب R الحادة العامة والمنصات والمشابك المقوسة وملازم مقاعد البدلاء؛ والمعدات الشائعة الاستخدام هي ماكينة الطيتستخدم بشكل أساسي لثني أجزاء الصفيحة البسيطة ذات الثني المستقيم.

يُستخدم الثني اليدوي بشكل أساسي للألواح الرقيقة التي يقل سمكها عن 3 مم والأحجام الصغيرة، خاصةً للألواح الرقيقة التي يتراوح سمكها من 0.6 إلى 1.5 مم. لثني الألواح السميكة، يتم اعتماد طريقة التسخين المحلي في جزء الثني متبوعًا بالثني اليدوي في الغالب.

1. حساب طول الانحناء غير المطوي

عند ثني الصفائح المعدنية، يجب أولاً حساب الطول غير المطوي. دقة الطول غير المطوي للجزء المثني هو الضمان الأساسي لشكل الانحناء الدقيق للجزء. أثناء تشوه الانحناء، تتميز مادة الصفيحة بالخصائص التالية: يتم ضغط مادة الطبقة الداخلية وتقصيرها، وتتمدد مادة الطبقة الخارجية وتطول، وتوجد طبقة من المادة بين الطبقتين الوسطى والداخلية لا تتمدد ولا تقصر (تسمى هذه الطبقة من المادة الطبقة المحايدة). ولذلك، فإن طول الطبقة المحايدة في جزء الانحناء هو الطول غير المطوي للفراغ من جزء الانحناء.

وبالتالي، فإن مفتاح حساب طول الجزء المنحني بالكامل فارغًا هو كيفية تحديد نصف قطر انحناء الطبقة المحايدة أثناء الانحناء. في الإنتاج، يتم تحديد نصف قطر انحناء الطبقة المحايدة ρ بشكل عام بواسطة معادلة تجريبية:

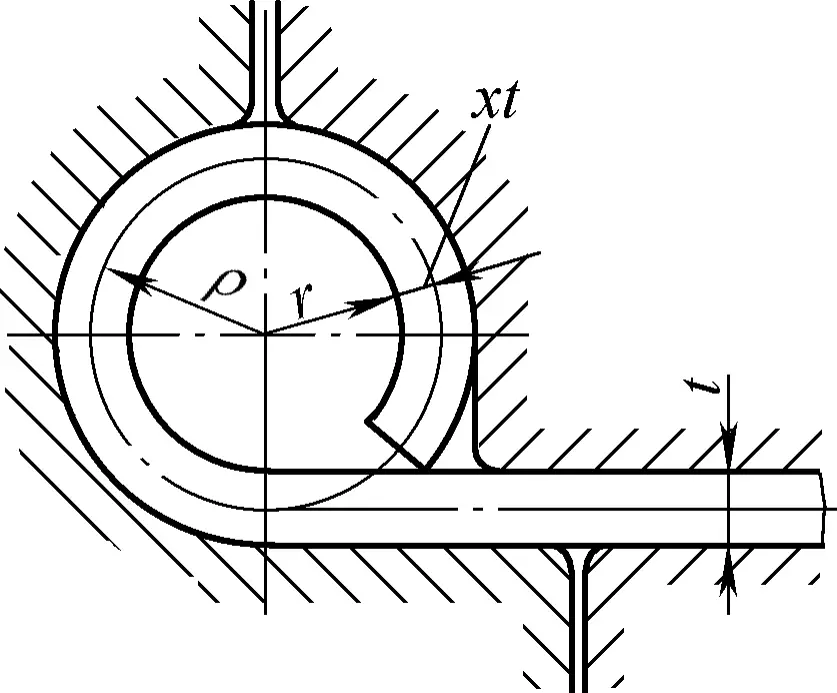

ρ=r+xt

في الصيغة

- ص - داخلي نصف قطر الانحناء من الورقة;

- x - معامل الطبقة المتعادلة المرتبط بدرجة التشوه، الذي تم اختياره وفقًا للجدول 1;

- t - سُمك الصفيحة.

الجدول 1 قيم معامل الطبقة المحايدة x

| ر/ر/ر | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| ر/ر/ر | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

بعد تحديد موضع الطبقة المحايدة، يمكن حساب طول المقاطع المستقيمة والقوسية، وهو طول المادة غير المطوية للجزء المثني.

ومع ذلك، نظرًا لتأثير العديد من العوامل على تشوه الانحناء (مثل خواص المواد، وهيكل القالب، وطريقة الانحناء، وما إلى ذلك)، بالنسبة للأشكال المعقدة، والانحناءات المتعددة، وتفاوتات الأبعاد الصغيرة للأجزاء المنحنية يجب إجراء حسابات أولية باستخدام الصيغة المذكورة أعلاه لتحديد الفراغ التجريبي للثني. بعد تأهيل الانحناء التجريبي، يمكن تحديد طول الفراغ الدقيق.

تنطبق القيم المدرجة في الجدول 1 أيضًا على حساب الطول غير المطوي للقضبان والأنابيب.

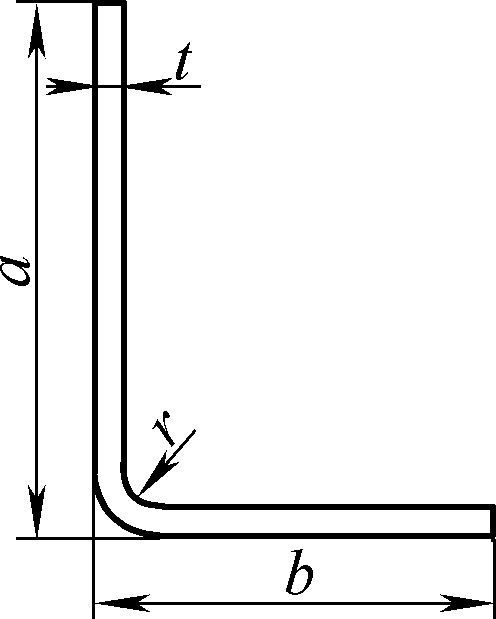

(1) حساب أجزاء الانحناء بزاوية 90 درجة

في الإنتاج، عندما تكون زاوية الانحناء 90 درجة، غالبًا ما تُستخدم طريقة الخصم لحساب الطول غير المطوي للجزء المثني، كما هو موضح في الشكل 2. عندما يكون سُمك الصفيحة t، يكون نصف قطر الانحناء الداخلي r، ويكون الطول غير المطوي للجزء المثني L هو

ل=أ+ب-و

في الصيغة

- أ، ب - طول ضلعي الزاوية القائمة من الانحناء;

- u - الفرق بين مجموع طولي الضلعين القائم الزاوية وطول الطبقة المحايدة، أي القيمة المستقطعة للطول غير المطوي، كما هو موضح في الجدول 2.

الجدول 2 قيم الخصم للطول غير المطوي للانحناءات بزاوية 90 درجة (الوحدة: مم)

| نصف قطر الانحناء r | ||||||||||||

| سمك الصفيحة ر | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| متوسط قيمة الخصم u للطول غير المطوي | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

في الإنتاج، إذا لم يكن طول الجزء المثني مطلوبًا أن يكون دقيقًا، يمكن إجراء الحساب التقريبي للطول الفارغ غير المطوي L للجزء المثني باستخدام المعادلة التالية:

عندما يكون نصف قطر الانحناء r ≤ 1.5t، فإن L = a + b + 0.5t;

عند 1.5t <r≤5t، L=a+b;

عندما 5ت

عندما يكون نصف قطر الانحناء r > 10t، L = a + b - 3.5t.

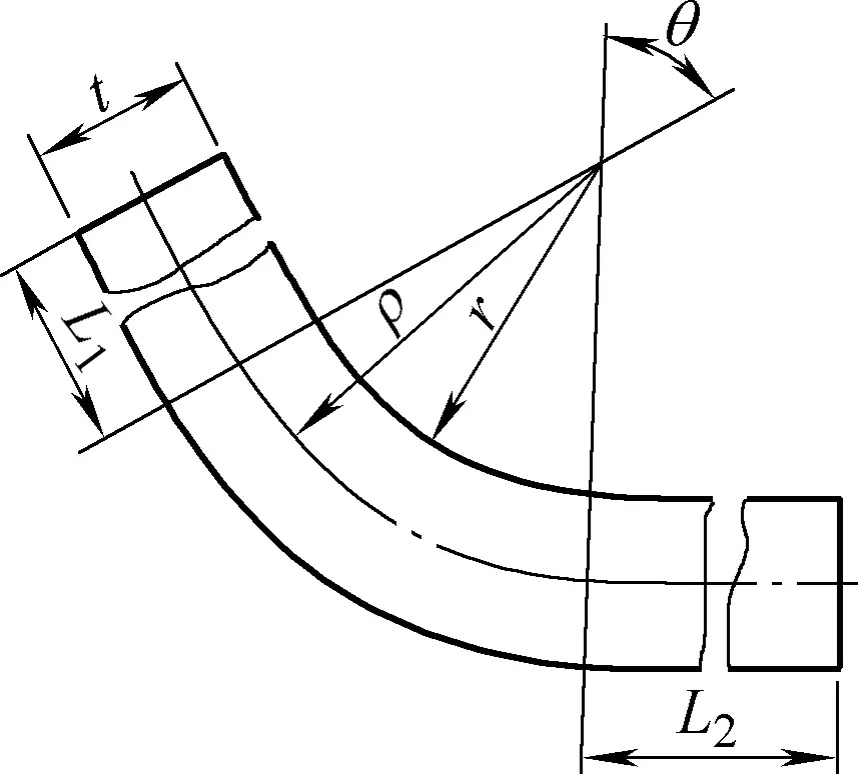

(2) حساب الأجزاء المنحنية بزاوية اعتباطية

يمكن حساب الأجزاء المنحنية ذات زوايا الانحناء الاعتباطية الموضحة في الشكل 3 على النحو التالي.

ل = ل1+L2+πθρ/180 لتر1+L2+0.0175(r+xt)(180°-α)

في الصيغة

- L1, L2 - أطوال الأجزاء المستقيمة (مم) على التوالي;

- ρ - نصف قطر الطبقة المحايدة للجزء المنحني (مم);

- α - زاوية الانحناء (°)، α = 180 درجة - θ;

- θ - الزاوية المركزية للجزء المنحني (°);

- x - معامل الطبقة المحايدة المتعلق بدرجة التشوه، يتم اختياره وفقًا للجدول 1؛ عند استخدام قالب لف الأجزاء المفصلية (انظر الشكل 4)، يتم اختياره وفقًا للجدول 2;

- ر - سُمك اللوح (مم).

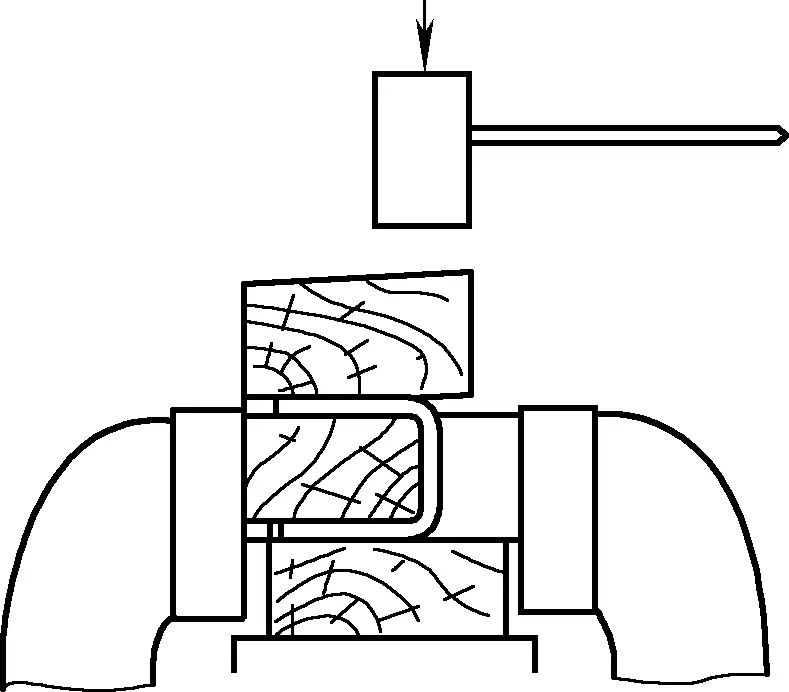

بالنسبة للأجزاء المثنية من النوع المفصلي مع r = (0.6 ~ 3.5) t، عند استخدام طريقة الدرفلة بالقالب الموضحة في الشكل 4 للثني، يتم تطبيق الضغط بواسطة المثقاب على أحد طرفي الفراغ، مما يؤدي إلى تشوه بلاستيكي مختلف عن الثني بالضغط العام. لا تصبح المادة رقيقة بل سميكة، وتتحول الطبقة المحايدة من منتصف سمك الصفيحة إلى الطبقة الخارجية للثني، وبالتالي يكون معامل إزاحة الطبقة المحايدة أكبر من أو يساوي 0.5 (انظر الجدول 3).

الجدول 3 معامل إزاحة الطبقة المحايدة أثناء الدرفلة

| ر/ر/ر | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| ر/ر/ر | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. تقنيات الثني اليدوي للصفائح المعدنية

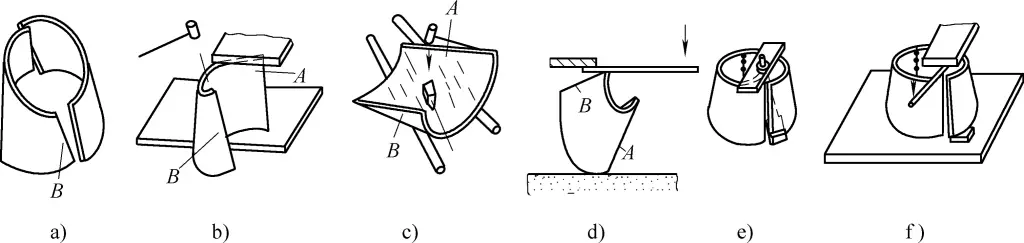

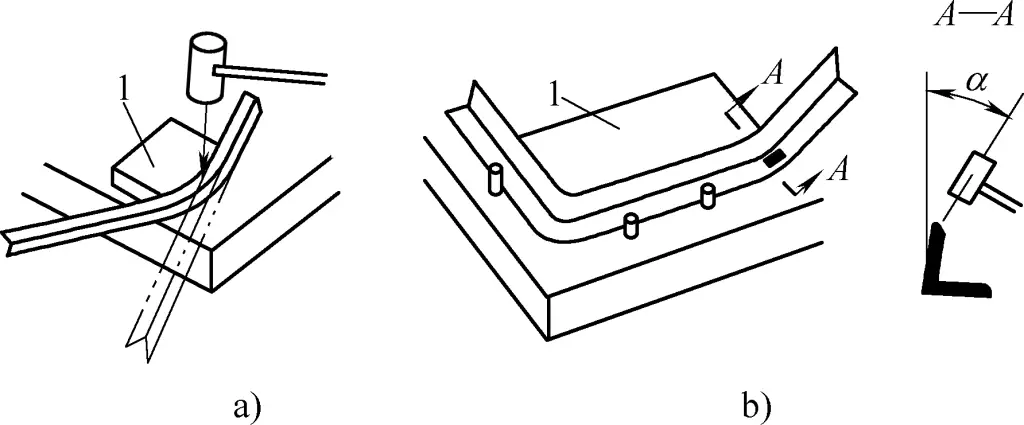

تشمل أدوات الثني اليدوية الشائعة المطارق الخشبية، والأوتاد الخشبية، وملازم المقاعد، وقوالب ثني الحواف كما هو موضح في الشكل 5.

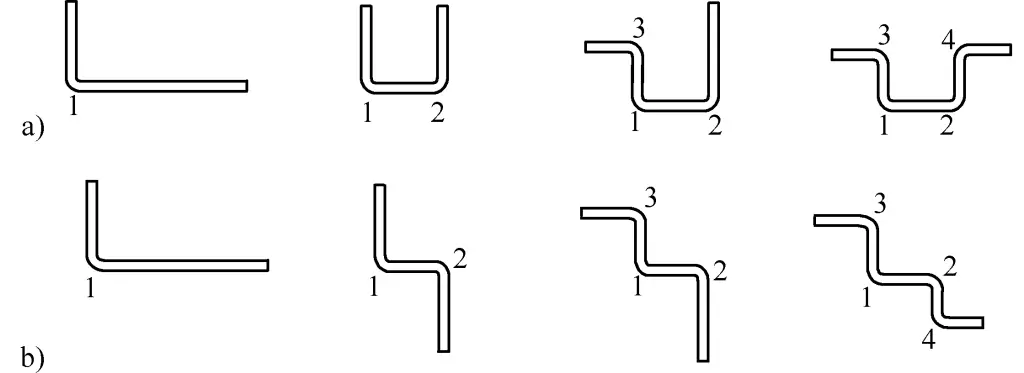

تستخدم الأشكال المختلفة لأجزاء ثني الصفائح المعدنية طرق ثني مختلفة. ينقسم الثني اليدوي إلى ثني أحادي الحافة وثني متعدد الحواف، وطرق عملية الثني هي كما يلي:

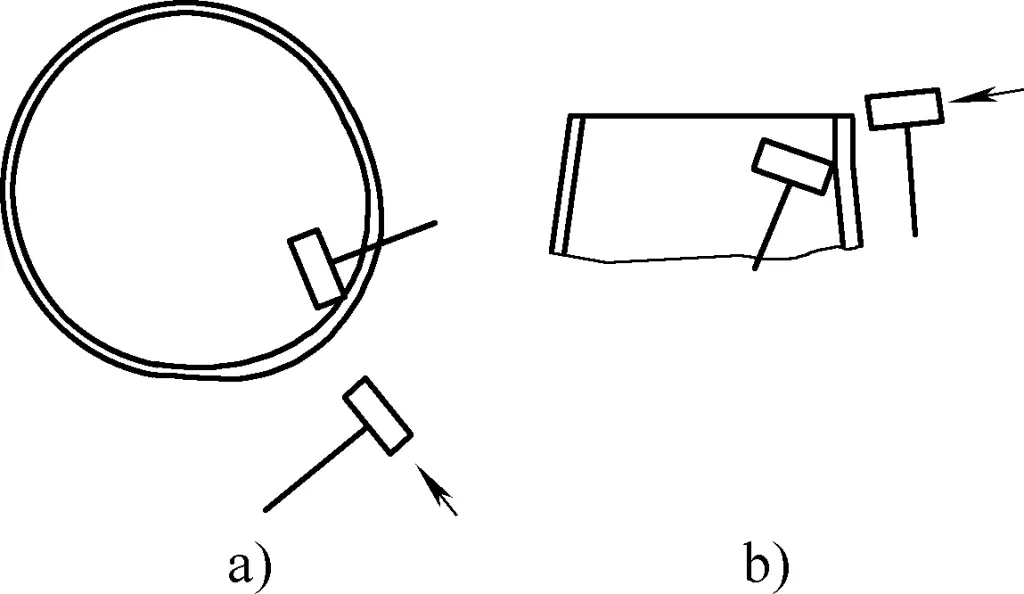

(1) الانحناء أحادي الحافة

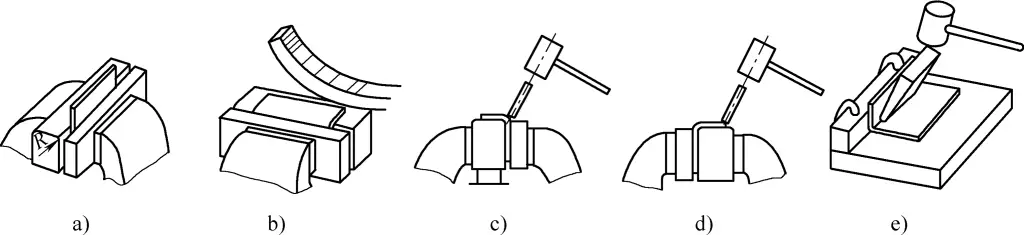

بالنسبة للأجزاء المثنية ذات الحافة الواحدة، قم أولاً بفردها وفقًا للطريقة المذكورة أعلاه للحصول على الأبعاد غير المطوية، ثم قم بتسطيحها ووضع علامة على خط الثني، ثم قم بإعداد وحدتين أو مكاوي قياس أطول من الجزء، وشبك فراغ الجزء المثني بين مكاوي القياس، وعند الثني، قم بمحاذاة خط الثني بإحكام مع الحافة المستديرة لمكواة القياس، كما هو موضح في الشكل 6 أ.

ثم استخدم شريطًا مطاطيًا أو مطرقة خشبية للنقر على المادة في اتجاه حديد مقياس الحافة R، مع التركيز على النقر على الجزء الأوسط والسفلي من الفراغ الممتد خارج القالب، قدر الإمكان لجعله مناسبًا للقالب، كما هو موضح في الشكل 6 ب.

لضمان انكماش المادة وملاءمتها للقالب، استخدم مطرقة خشبية وإسفين خشبي لطرق الجزء R بالتساوي من البداية إلى النهاية، مما يجعله ملائمًا للقالب، كما هو موضح في الشكل 6 ج؛ وللتخلص من الارتداد الزنبركي والالتواء والانحناء العكسي (الطرق المفرط أثناء الثني ينتج عنه بسهولة ثني عكسي)، يجب استخدام إسفين خشبي للطرق من الخارج إلى الداخل، بشكل متواصل من طرف إلى آخر، كما هو موضح في الشكل 6 د.

بالنسبة للأجزاء المنحنية ذات الاعوجاج والرجوع إلى الخلف، وللتخلص من ذلك، اختر مكواة قياس ذات سطح مستقيم وشبكها بالمنصة بمشبك مقوس، مع وضع الحافة المنحنية على السطح المستقيم لمكواة القياس. اضغط برفق على الوتد الخشبي بمطرقة خشبية بزاوية 45 درجة، مع التحرك والنقر على طول الجزء المنحني، مع النقر على كامل الطول، كما هو موضح في الشكل 6هـ. أخيراً، قم بتثبيت قطعة العمل في مكواة القياس، وانقر بشريط مطاطي حتى تتناسب مع القالب، كما هو موضح في الشكل 6ب.

أ) المشبك بإحكام باستخدام حديد القياس

ب) تناسب نحو حديد قياس الحافة R

ج) دق الجزء R من الفراغ

د) الانكماش وملاءمة القالب

ه) القضاء على الاعوجاج والرجوع إلى الخلف

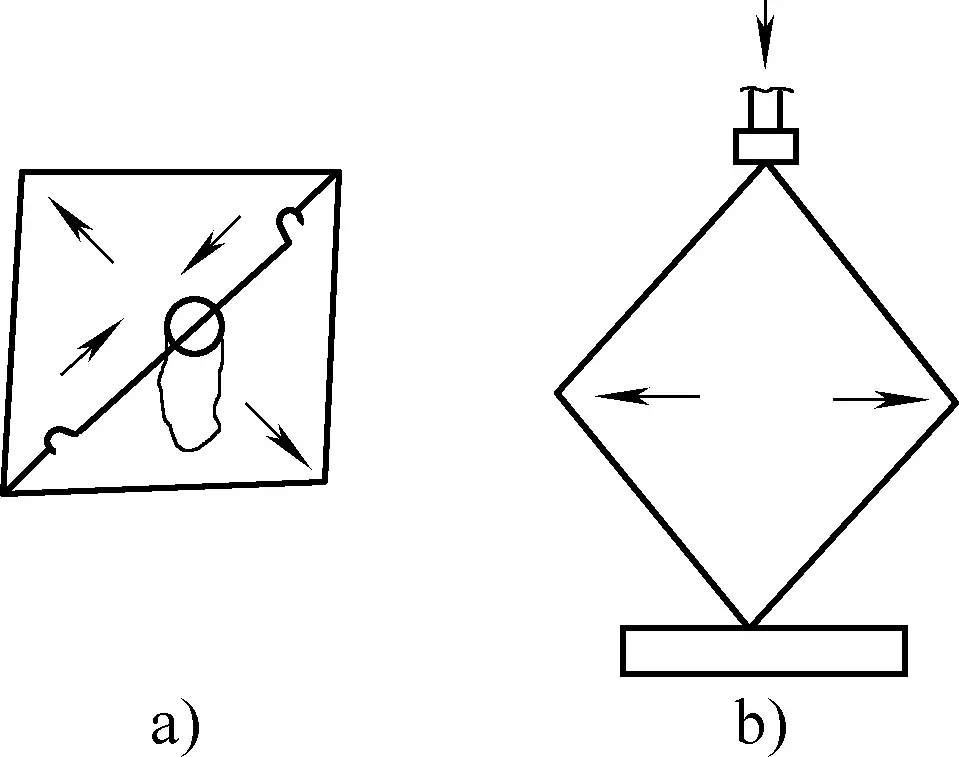

(2) ثني الحواف المتعددة

طريقة الثني متعدد الحواف هي نفس طريقة الثني أحادي الحافة، ولكن يجب الانتباه إلى تسلسل الثني. في حالة استخدام الحديد المقياس للثني، يكون التسلسل عموماً من الداخل أولاً، ثم من الخارج، لضمان أبعاد كل جزء من القطعة المثنية كما هو موضح في الشكلين 7أ و7ب (تشير الأرقام في الشكل إلى تسلسل الثني).

عند ثني حواف متعددة، من الضروري ملاحظة أن الأجزاء المثنية متعددة الحواف تتكون من عدة ثنيات أحادية الحافة. تسلسل الثني لا يمكن عكسه، ولا يمكن لإكمال ثني تسلسل لاحق أن يصحح ثنيًا سابقًا، لذلك يجب فحص كل حافة بعناية بعد الثني، مع ضمان المحاذاة بمسطرة مربعة لضمان استقامة الحواف. يجب أن تكون أبعاد كل حافة دقيقة؛ وإلا فإن الأخطاء التراكمية ستجعل إعادة العمل مستحيلة.

أثناء التشكيل، يمكن الضغط على كل انحناءة بلوح خشبي طويل، ثم يتم وضع لوح خشبي مسطح على الحافة المنحنية والنقر بمطرقة خشبية حتى تتناسب مع القالب، مع التأكد من أن الانحناء مستقيم وخالٍ من التموجات، كما هو موضح في الشكل 8. يجب أن تكون الوسادة الحديدية الموجودة على ملزمة المنضدة مبطنة جيدًا؛ وإلا ستنزلق المادة أثناء النقر، مما يؤثر على أبعاد الانحناء.

3. احتياطات الثني اليدوي

عادةً ما تكون أجزاء الصفائح المعدنية التي يتم ثنيها يدويًا عبارة عن صفائح رقيقة. نظرًا لضعف قدرتها على تحمل الأحمال، إذا تعرضت لأحمال صدمات محلية، فإن المادة تكون عرضة لعيوب الالتواء بسبب انخفاض السُمك المحلي. ولذلك، يجب أن يكون الحمل المطبق على المادة حملاً موزعًا (مثل الحمل الخطي أو السطحي)، ويُحظر أي شكل من أشكال الحمل المركز على سطح المادة.

إذا كانت المادة التي يتم ثنيها عبارة عن صفيحة معدنية غير حديدية، تكون صلابة السطح منخفضة. لتجنب وجود علامات مطرقة على سطح المادة أثناء الثني اليدوي، يجب أن تكون صلابة سطح الأدوات المستخدمة أقل من صلابة سطح المادة، مثل المطارق والألواح المصنوعة من النحاس النقي أو الخشب الصلب أو المطاط.

بالنسبة لثني حواف متعددة، نظرًا لطبيعة تشوه الانحناء التي لا يمكن عكسها وغير القابلة للتصحيح، يجب إجراء حسابات وعلامات دقيقة قبل الانحناء. يجب ترتيب حواف الانحناء بشكل معقول، ويجب تحقيق كل زاوية حافة ونصف قطر الانحناء R قبل الانتقال إلى الحافة التالية. وإلا، فإن الأخطاء المتراكمة ستؤثر على دقة الأبعاد الكلية للأجزاء متعددة الحواف المنحنية ولا يمكن تصحيحها.

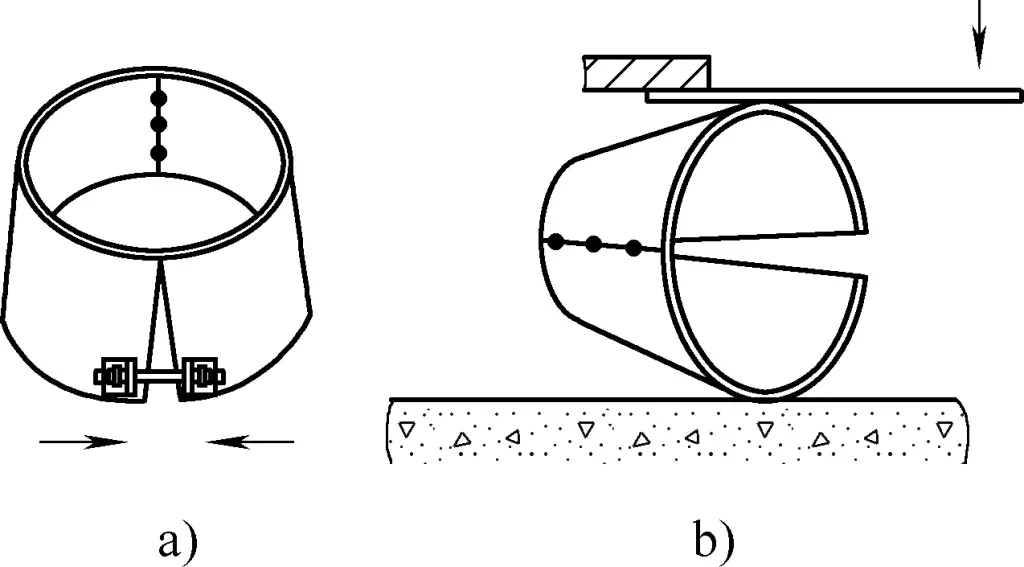

II. عملية دحرجة الحافة

يتضمن دحرجة الحافة دحرجة حافة الصفيحة. وتشمل الطرق الرئيسية دحرجة الحافة السلكية ودحرجة الحافة المجوفة. نظرًا لأن مادة الصفيحة المستخدمة في درفلة الحافة تكون رقيقة بشكل عام (سمكها أقل من 1 مم)، مع صلابة وقوة منخفضة، فإن درفلة الحافة يمكن أن تزيد من مساحة المقطع العرضي وتحسن صلابة وقوة الهيكل، مما يحقق غرضًا خفيف الوزن وعالي القوة. لذلك، يتم استخدام درفلة الحافة على نطاق واسع في معالجة الصفائح المعدنية.

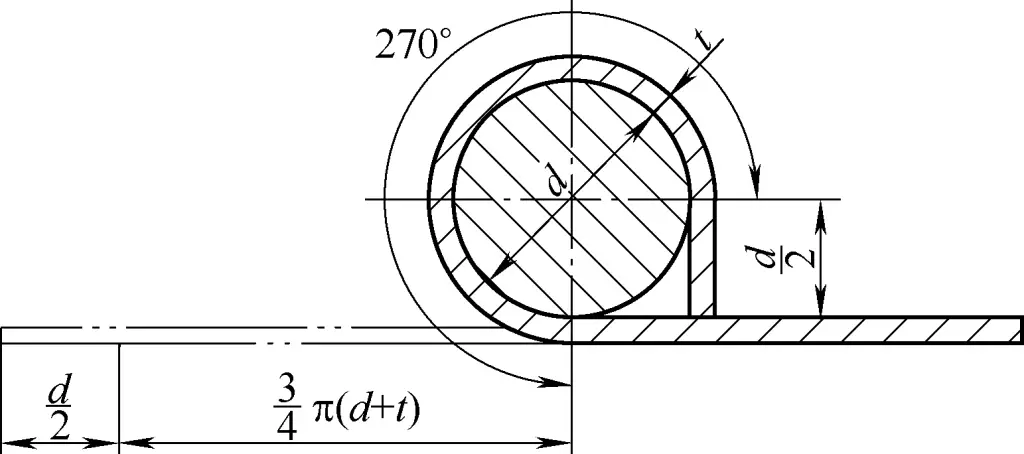

1. حساب طول الحافة غير الملفوفة

على غرار عمليات الثني اليدوية الأخرى لمواد الألواح، يعد التحديد الدقيق لطول الحافة غير الملفوفة شرطًا أساسيًا لضمان جودة الجزء الملفوف. يوضح الشكل 9 الرسم البياني الأساسي لحساب طول الحافة غير الملفوفة، مع معادلة حساب الطول غير الملفوف l على النحو التالي

ل= د/2+3/4/3/ب(د+ت)

في الصيغة

- د - قطر السلك (مم);

- t - سُمك الصفيحة (مم).

يتم تحديد سُمك السلك بناءً على حجم الجزء والقوة التي سيتحملها. وعموماً، يكون قطر السلك أكثر من ثلاثة أضعاف سمك مادة الصفيحة.

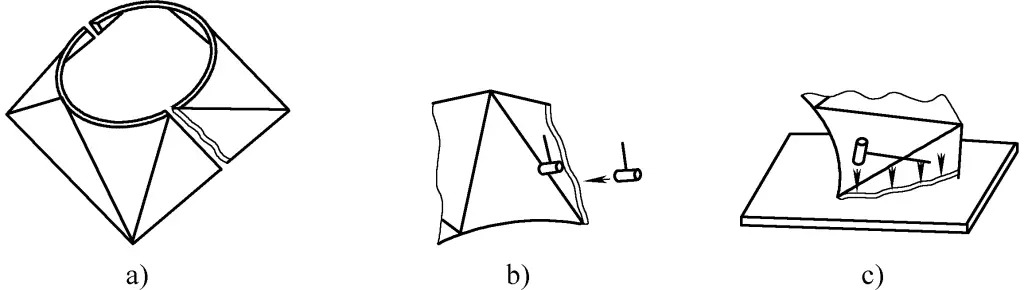

2. عملية تشغيل درفلة الحواف

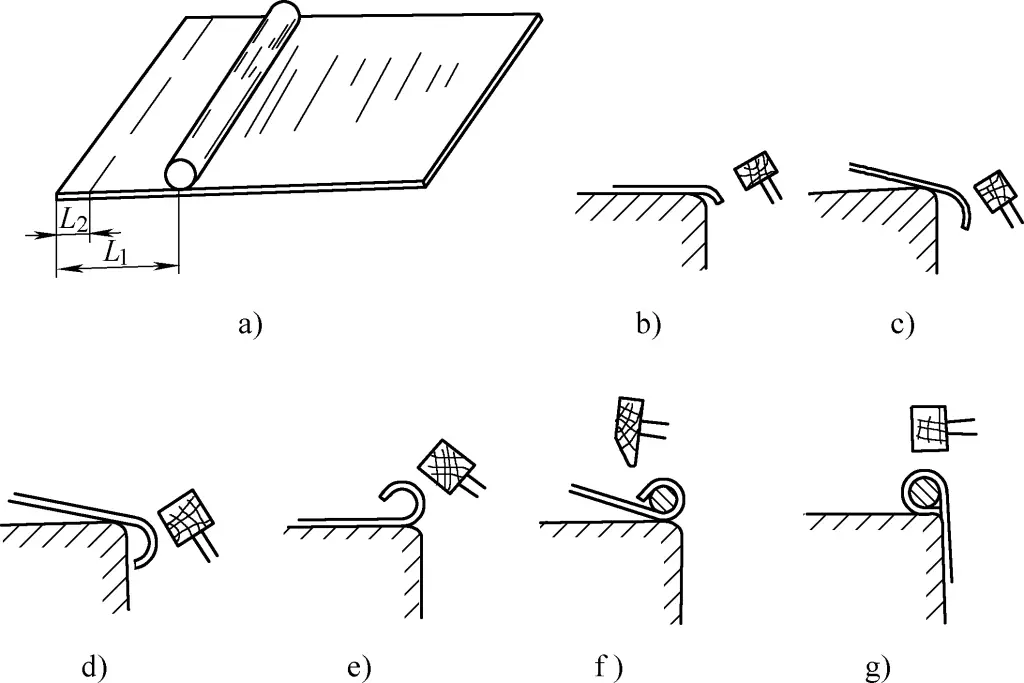

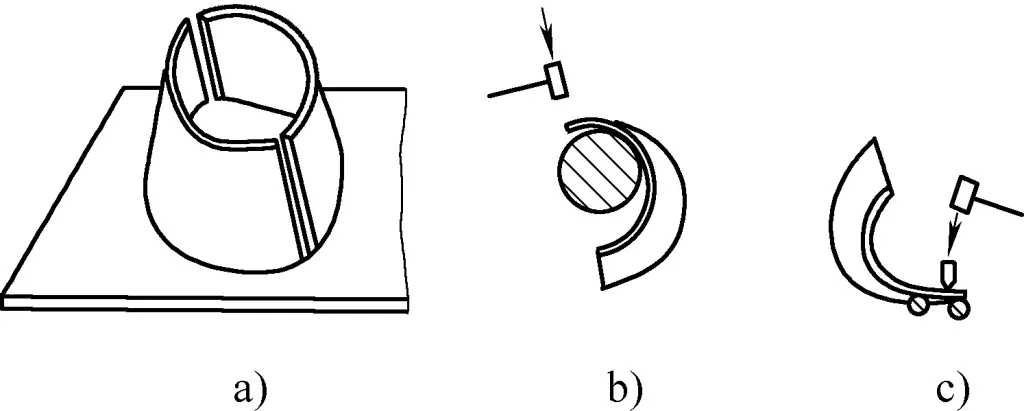

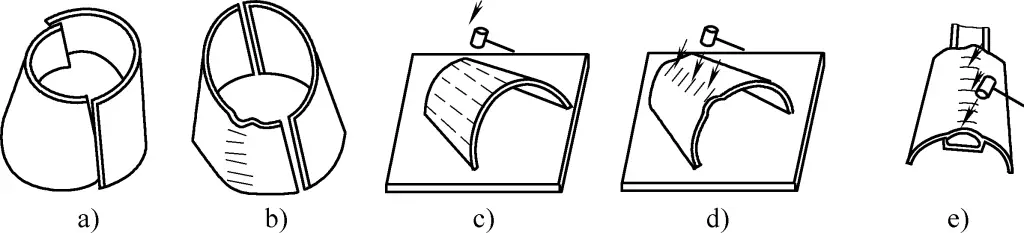

قد تختلف الأدوات المستخدمة في عمليات درفلة الحواف على الهياكل المختلفة، ولكن عملية التشغيل وطرقها متشابهة بشكل عام. يوضح الشكل 10 عملية درفلة حافة السلك اليدوية، وتحديداً على النحو التالي:

1) ارسم خطي لف الحواف على المادة الفارغة، كما هو موضح في الشكل 10 أ، حيث

L1=2.5d

L2=(1/4~1/3)L1

في المعادلة، d هو قطر السلك.

2) ضع المادة الفارغة على منصة (أو مكواة مربعة، أو سكة حديدية، إلخ) بحيث يكون حجم المنصة المكشوفة يساوي L2اضغط على المادة الفارغة باليد اليسرى، واستخدم مطرقة لضرب الحافة المكشوفة للمنصة باليد اليمنى، وثنيها إلى أسفل إلى 85 درجة ~ 90 درجة، كما هو موضح في الشكل 10 ب.

3) مدّ المادة الفارغة وثنيها إلى الخارج حتى تحاذي حافة المنصة مع خط دحرجة الحافة الثانية، مما يعني أن حجم المنصة المكشوفة يساوي L1، واضغط على الحافة التي تم ضربها سابقًا على المنصة، كما هو موضح في الشكلين 10ج و10د.

4) اقلب المادة الفارغة، واجعل وجه الحافة الملفوفة لأعلى، واطرق الحافة الملفوفة برفق وبشكل متساوٍ إلى الداخل، مكونًا قوسًا دائريًا تدريجيًا، كما هو موضح في الشكل 10هـ.

5) ضع السلك في الحافة الملفوفة، بدءًا من أحد الطرفين لمنع السلك من الخروج، مع تأمين أحد الطرفين أولاً ثم المتابعة قطعة تلو الأخرى. بعد تأمين الطول بالكامل، اطرق الحافة الملفوفة برفق لإحاطة السلك بإحكام، كما هو موضح في الشكل 10 و.

6) اقلب المادة الفارغة بحيث تستقر الواجهة على حافة المنصة، ثم اطرقها برفق لتأمين الواجهة، كما هو موضح في الشكل 10ز.

عملية التشغيل لدرفلة الحافة المجوفة يدويًا هي نفس عملية درفلة الحافة السلكية، باستثناء إزالة السلك في النهاية. لإزالة السلك، قم بتثبيت أحد الطرفين وتدوير الجزء أثناء سحبه للخارج.

3. التعامل مع العيوب في عمليات الدرفلة على الحواف

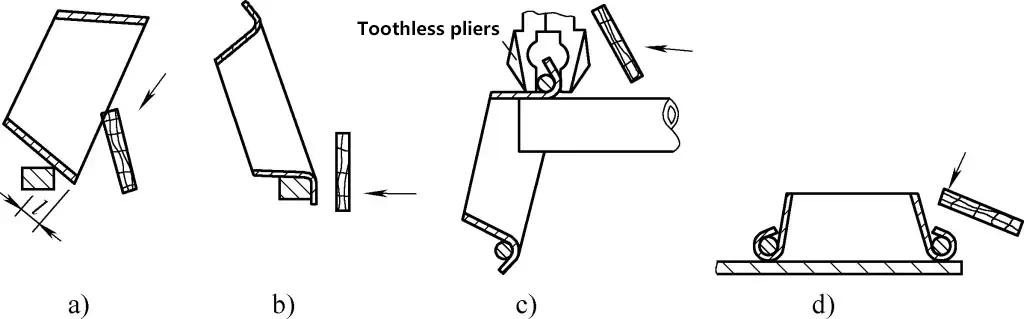

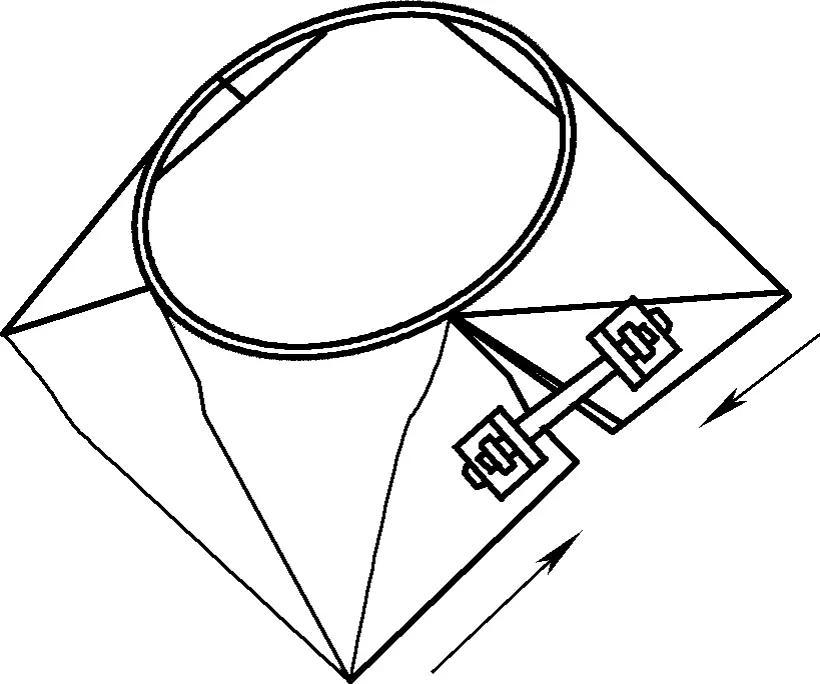

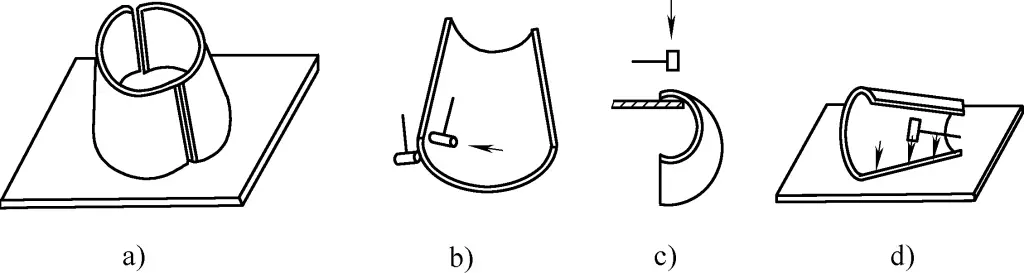

أثناء درفلة الحافة، قد يكون طول الحافة المدرفلة غير صحيح بسبب الاختلافات في طرق قطع المواد أو طرق التشغيل. على الرغم من أنه يمكن استخدام أدوات مختلفة لهياكل مختلفة من الأجزاء المدرفلة الحافة للصفائح المعدنية، إلا أن طرق المناولة والمقاييس هي نفسها بشكل عام. يعتمد الشرح التالي على عملية درفلة الحافة لحوض غسيل مخروطي الشكل (انظر الشكل 11).

لتحسين كفاءة إنتاج دحرجة الحواف دون الإضرار بالمواد، من الأفضل استخدام لوح مسطح لدحرجة الحواف. يمكن للوح المسطح استخدام لوح مسطح أو حافة مستوية لدحرجة الحافة. يمكن أيضًا استخدام الحافة غير الحادة للمطرقة، ولكن من المرجح أن تتلف المادة. فيما يلي تسلسل عملية دحرجة الحافة وطرق التعامل مع عيوب العملية:

1) استخدم بوصلة لرسم خط طي على جسم الحوض من الداخل، l=2.5d، حيث d هو قطر السلك.

2) على حافة منصة أو سكة فولاذية أفقية، استخدم منطقة التلامس الصغيرة من حافتها لطي الحافة تدريجيًا إلى الخارج على طول خط الطي بلوح مسطح. لا تطويها دفعة واحدة؛ قم بطيها تدريجياً، كما هو موضح في الشكل 11أ.

3) ضع جسم الحوض على حافة المنصة، واضبط مقدار الطي تدريجيًا، واستخدم لوحًا مسطحًا لتسطيح الحافة المطوية استعدادًا للخطوة التالية من لف الحافة، كما هو موضح في الشكل 11 ب.

4) ضع جسم الحوض على طرف أنبوب فولاذي مستدير أو أنبوب فولاذي سميك الجدران، وضع السلك في الحافة الملفوفة، وشبكه بكماشة بدون أسنان، واستخدم لوحًا مسطحًا لطي الحافة لأسفل على جانبي الكماشة حتى يصبح السلك محكمًا (4-5 أماكن على المحيط كافية لتثبيت السلك)، كما هو موضح في الشكل 11ج.

الخطوة التالية هي تأمين اللفافة. ومع ذلك، استخدم الكماشة لتثبيتها بإحكام لمنع الارتداد وزيادة كفاءة الدحرجة. قم بتثبيت جزء ومطرقته حتى يتم تأمين الحافة بالكامل. عندما يكون هناك المزيد من الطبقات المتداخلة عند التماس الطولي، يمكنك طرقها بمطرقة حديدية.

5) ضع جسم الحوض بشكل مسطح على المنصة واستخدم لوحًا مسطحًا أو مطرقة حديدية لدق الحافة الخارجية للحافة المدرفلة بإحكام مع ضبط مستوى الحافة المدرفلة عند فوهة الحوض، كما هو موضح في الشكل 11د.

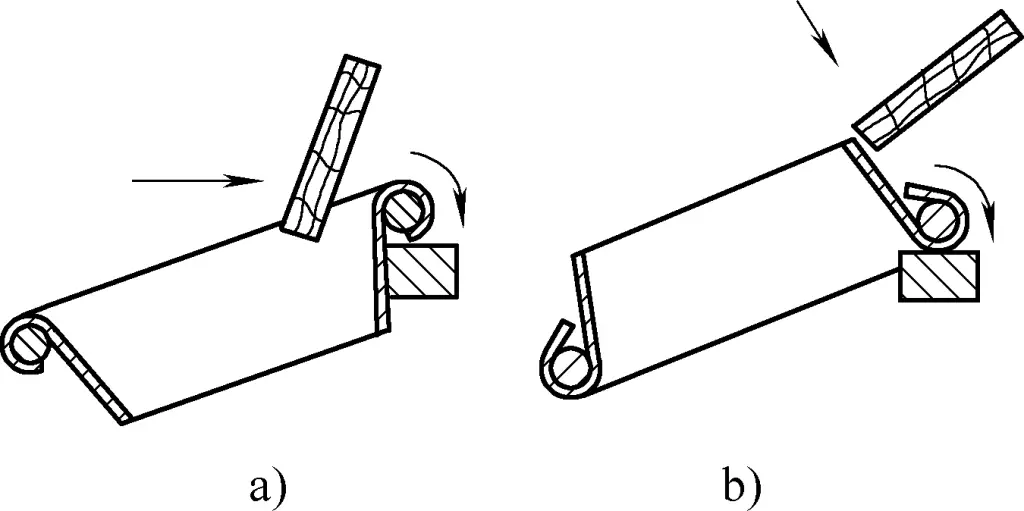

6) إذا كان طول الحافة المدرفلة غير كافٍ لإحاطة السلك بإحكام (الحافة المدرفلة قصيرة جدًا)، قم بإمالة جسم الحوض إلى أسفل واستخدم لوح مسطح للطرق على الحافة المدرفلة إلى أسفل وإلى الخارج. سيتحرك السلك والحافة الملفوفة إلى الطرف الأصغر، مما يؤدي إلى تمديد طول الحافة الملفوفة، كما هو موضح في الشكل 12أ.

إذا كان طول الحافة المدرفلة طويلًا جدًا، قم بإمالة جسم الحوض للأسفل واستخدم لوحًا مسطحًا لدق الطرف الأصغر من الحافة المدرفلة للأسفل. سينتقل السلك والحافة المدرفلة إلى الطرف الأكبر، مما يقلل من طول الحافة المدرفلة، كما هو موضح في الشكل 12ب.

أ) طريقة التعامل مع طول الحافة الملفوفة غير الكافي

ب) طريقة التعامل مع طول الحافة المدرفلة الزائد

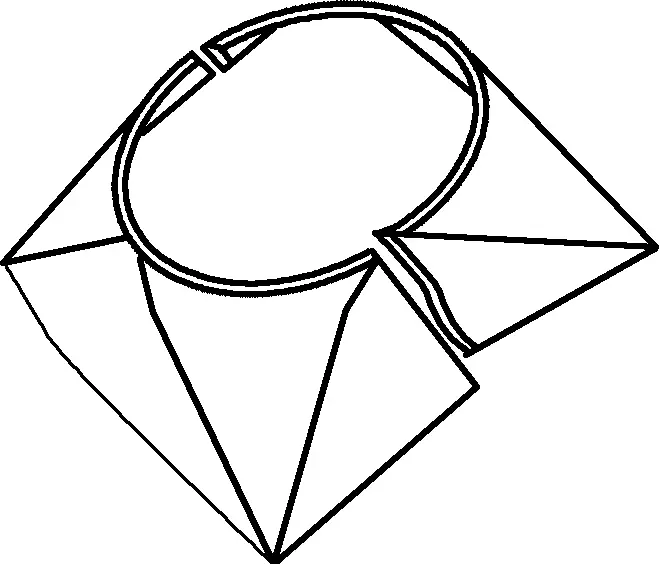

ثالثًا. الحز اليدوي للأنابيب المستديرة إلى المربعة

الأنابيب الدائرية إلى المربعة هي مكونات الصفائح المعدنية الشائعة التي تتم مواجهتها في الإنتاج. عندما تكون مادة الصفيحة رقيقة ولا يمكن تشكيلها باستخدام مكبس، يشيع استخدام الحز والتشكيل اليدوي. لسهولة الحفر والتجميع، عادةً ما يتم تقطيع المادة إلى نصفين للحفر ثم يتم لحامها معًا. عندما يكون الارتفاع أقل من 100 مم ويكون المظهر الجيد مطلوبًا، يمكن تقطيع المادة إلى قطعة واحدة، ثم يتم الحز واللحام للتشكيل.

1. صنع القالب

لصنع أنبوب مربع دائري بفتحة يدويًا، يجب أولاً إنشاء قالب. يمكن أن يكون القالب المستخدم في الشق اليدوي عبارة عن خط مستقيم على شكل قناة فولاذية، أو قالب شعاعي مصنوع من الفولاذ المستدير. يُستخدم الأول في حالات الألواح الرقيقة والأبعاد الخارجية الصغيرة والكميات الصغيرة، ولكن غالبًا ما ينتج عنه العديد من العيوب. ويستخدم الثاني في الإنتاج على دفعات، مما يؤدي إلى عيوب أقل ويوفر الراحة في التجميع.

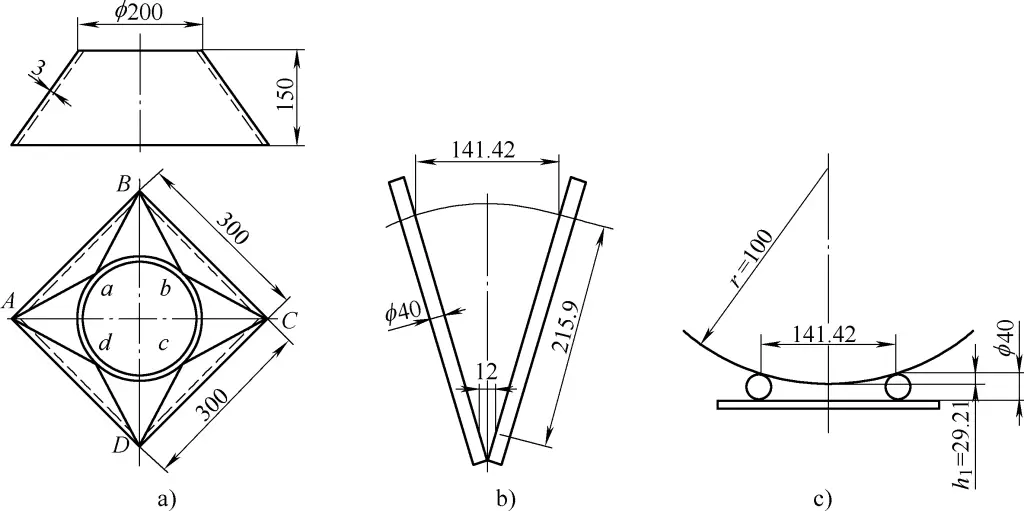

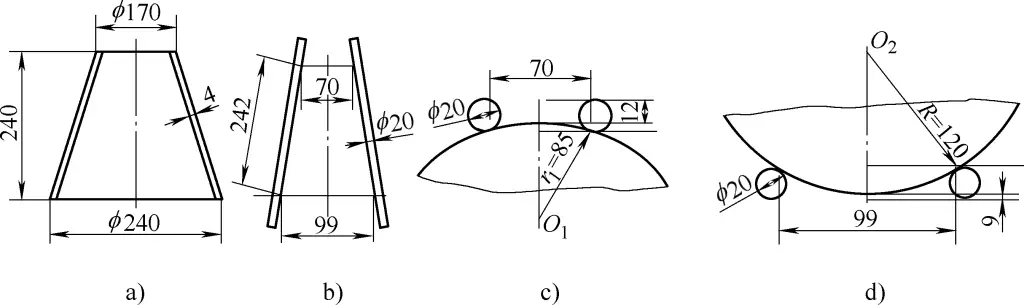

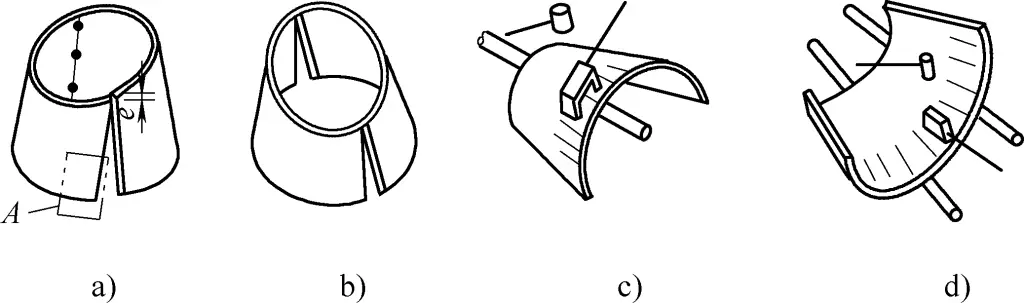

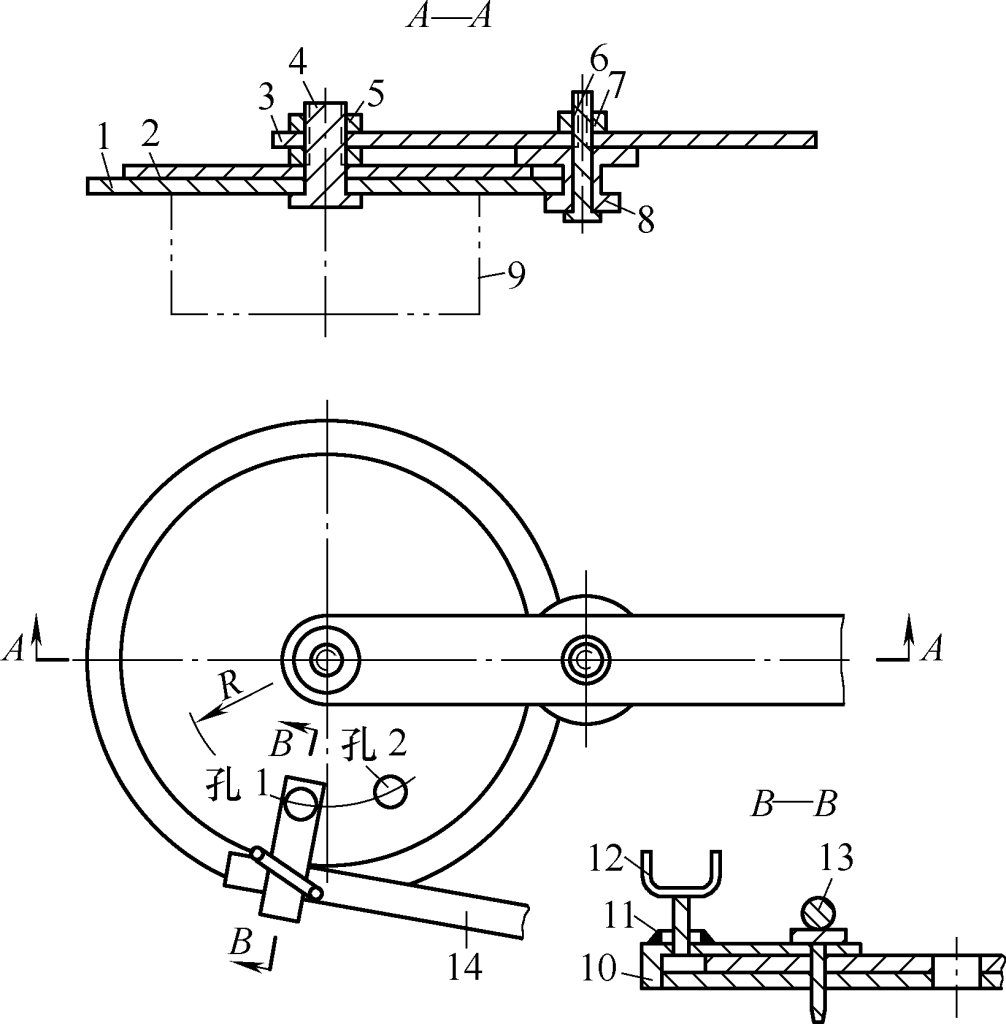

يوضح الشكل 13 شكل القالب لأنبوب صغير مستدير مربع الشكل يدوي الصنع.

أ) الرسم الجزئي

ب) هيكل القالب

ج) مبدأ حساب القطر الفولاذي المستدير للقالب الفولاذي المستدير

يوضح الشكل 13أ رسم جزء الأنبوب الدائري المربع، ويوضح الشكل 13ب القالب الشعاعي المصنوع. القالب مصنوع من فولاذ مستدير مرتب شعاعيًا، مع تحديد طول الفولاذ المستدير بطول أطول خط انتقال للأنبوب المستدير المربع زائد هامش إضافي يبلغ حوالي 100 مم. بما أن خطوط الانتقال الثمانية للأنبوب المستدير المربع متساوية في الطول (أي في الشكل 13أ، Aa=Ba=Bb=Cb=Cb=Cc=Dc=Dc=Dd=Ad=l)، فإن الطول l=√(1472+(147-97)2+1502) مم (محسوبة على أساس الطبقة الداخلية لجزء الصفيحة المعدنية، حيث 97 هو نصف القطر الداخلي للطرف المستدير، و147 هو نصف الطول الداخلي للطرف المربع، و150 هو ارتفاع الجزء)؛ عرض الفتحة في الطرف الكبير للقالب هو 1/4 طول الوتر الخارجي للطرف المستدير، محسوبًا على أنه (200×سين45°) مم = 141.42 مم. وبالنظر إلى أن سمك الصفيحة رقيق نسبيًا (3 مم)، مع وجود طبقتين 6 مم، بالإضافة إلى هامش يبلغ ضعف سمك الصفيحة، 6 مم، فإن حجم الطرف الصغير 12 مم كافٍ. يوضح الشكل 13ج مبدأ حساب قطر الصلب المستدير القالب، حيث المسافة h1 من الطرف العلوي للفولاذ المستدير إلى أسفل الجزء المُشكَّل بعد تشكيل القوس هو [100-√(1002-141.422/4)] مم = 29.29 مم. مع مراعاة خلوص التشكيل المناسب، يتم ضبط قطر الفولاذ المستدير على ϕ40 مم.

في عمليات الإنتاج، يمكن أيضًا وضع القوالب للشق اليدوي بدون الحسابات المذكورة أعلاه، مع وضع الفولاذ المستدير تقريبًا بزاوية تتراوح بين 10 درجات و15 درجة وبأقطار تتراوح بين ϕ25 و ϕ60 مم.

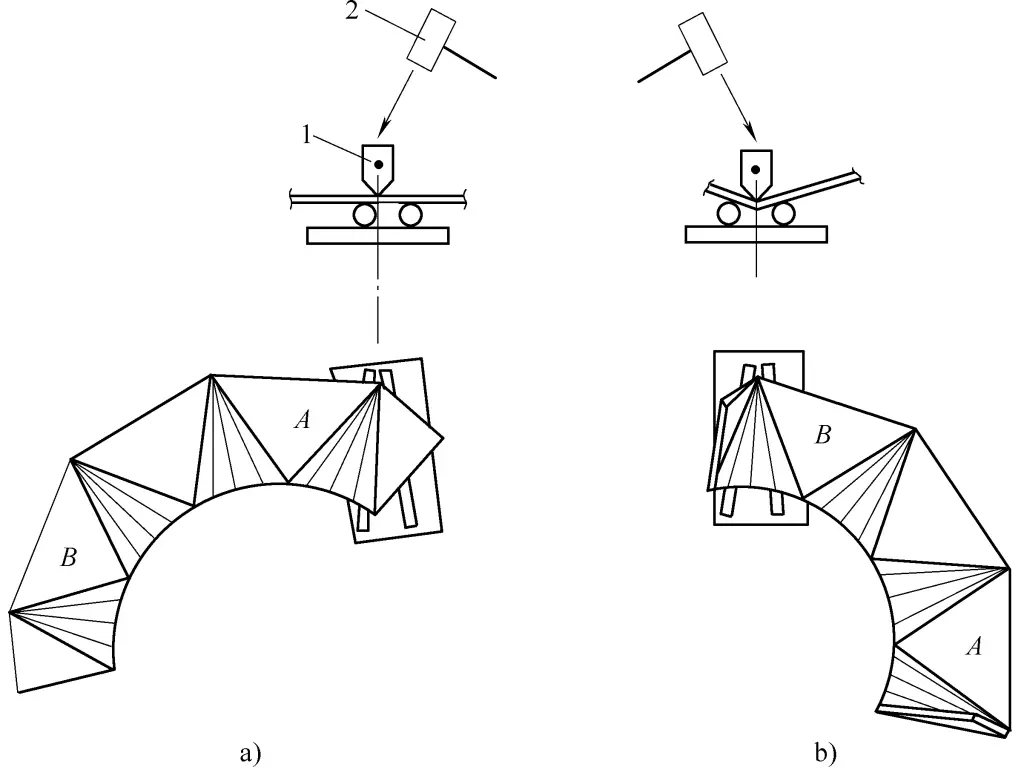

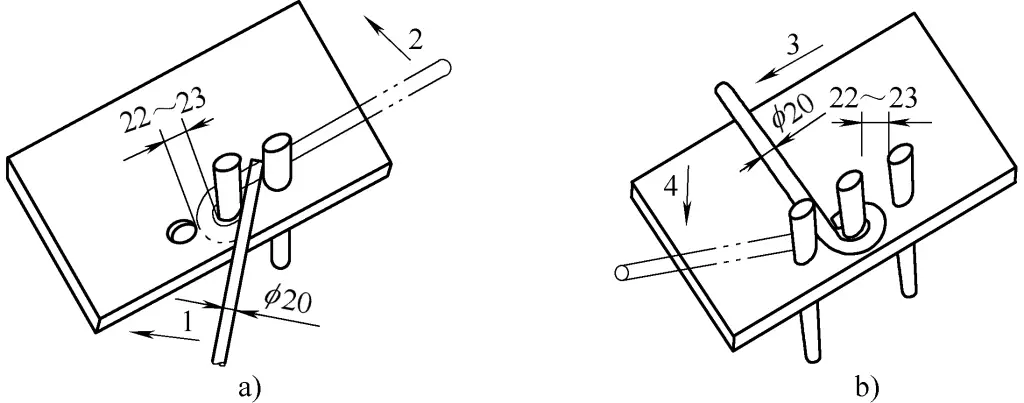

2. طرق الشق اليدوي

بالنسبة للأنابيب الصغيرة الدائرية المربعة، يتم قطع المادة بشكل عام إما كنصف المادة الموسعة أو المادة الكاملة. يوضح الشكل 14 طريقة الشق اليدوي باستخدام مواد كاملة، حيث يوضح الشكل 14أ العلاقة بين القالب المقعر واللوح للتقاطعات المثلثية المستوية والمنحنية أثناء الشق. يوضح الشكل 14 ب العلاقة بين القالب المقعر واللوح للمثلث المنحني أثناء الشق.

أ) موضع وضع القالب المقعر والصفيحة عند شق المثلثات الطرفية

ب) موضع وضع القالب المقعر والصفيحة عند شق الخطوط الانتقالية

1-مطرقة قوسية ذات فتحة واحدة

2-مطرقة ثقيلة

يجب أن تتبع عملية الشق مبدأ البدء من كلا الطرفين ثم الوسط. وإلا، فإن ذلك سيؤثر على حركة المطرقة الثقيلة بسبب ارتفاع الأجزاء المثنية.

أثناء عملية الشق، يجب فحص كل جزء قصير من الشق باستخدام لوحة عينة للتأكد من تطابق الانحناء مع القالب تمامًا أو تجاوزه قليلاً.

طريقة الشق الكامل للمواد هي نفس طريقة الشق نصف المادي. بعد الانتهاء من الشق نصف المادي، يجب تحديد الشكل الفعلي للألواح السميكة كبيرة الحجم على المنصة، مع لحام الحديد المحدود في مكانه من أجل لحام التجميع الدقيق؛ أما الألواح الرقيقة صغيرة الحجم فيمكن تجميعها ولحامها مباشرةً دون تحديد الشكل الفعلي.

بعد التجميع و اللحام الموضعي التكوين، قد يكون هناك عيوب تجميع مختلفة، والتي يمكن تصحيحها بالطرق التالية.

(1) الفجوات في الطرف الصغير أو الكبير

يوضح الشكل 15 الحالة التي توجد فيها فجوة في الطرف الكبير. في هذه الحالة، قم أولاً بلحام الطرف المقابل بإحكام، ثم قم بلحام الطرف العلوي في هذا الجانب. قم بلحام بقعة حديدية قصيرة بزاوية قصيرة بفتحات مثقوبة على طرف الفجوة الكبيرة، مع لحام الطرف الخارجي فقط، ثم شد الصامولة لتقريب ألواح الصلب على كلا الطرفين من بعضهما البعض.

عند اللحام الموضعي للمنفذ العلوي، يجب أن يكون اللحام الموضعي متينًا ولكن ليس طويلاً جدًا. إذا كان اللحام قصيرًا جدًا، فلن يكون قويًا بما فيه الكفاية؛ وإذا كان طويلًا جدًا، سيزداد شد البرغي. عند شد البرغي، تحقق من تشوه منطقة اللحام الموضعي في جميع الأوقات. إذا كانت هناك تشققات أو قشور أكسيد تتساقط، فقم بمعالجتها على الفور.

طريقة المعالجة هي: قم أولاً باللحام الموضعي في نقطة صغيرة بالقرب من الشق المتوقع، ثم قم بتبريده بالكامل، ثم قم بتقوية اللحام عند الشق المتوقع. لا تبدأ باللحام النقطي عند الشق المتوقع، لأن الحرارة ستزيد من هشاشة اللحام، مما يؤدي إلى حدوث شرخ كامل.

(2) منفذ إرساء واحد مشوه

يوضح الشكل 16 الحالة التي يكون فيها أحد منفذي الإرساء محاذيًا ولكن الآخر معوجًا. أثناء التجميع، قم أولاً بلحام منفذ الإرساء المحاذي بإحكام ووضعه على المنصة.

يمكن استخدام الطرق التالية: الأولى هي طريقة ضغط الحشو، حيث يتم تبطين صفيحة فولاذية أكثر سمكًا تحت المنفذ غير المشوه للسماح بالضغط على المنفذ المشوه لأسفل. استخدم قضيب الضغط والتركيبات للضغط عليه عند أعلى نقطة التواء. إذا لم يكن هناك عدم تطابق في كلا الطرفين، فقم بلحام نقطة لإصلاحها، وبعد معالجة جميع العيوب، قم بلحام البقعة بالكامل. لاحظ أن مكواة الحشو يجب أن تكون مبطنة فقط تحت الطرف غير الملتوي لتجنب التأثير على الحركة الهبوطية للطرف الملتوي.

الطريقة الثانية هي طريقة النهج الحلزوني. باستخدام قضيب ملولب مع صامولة على أحد طرفيه، قم بتعليق المنفذ غير المشوه في الطرف السفلي، وضع الطرف العلوي من خلال صفيحة مثقوبة على المنفذ المشوه، وشد الصامولة، وسوف يتحرك المنفذ المشوه تدريجيًا إلى أسفل. بعد محاذاة كلا المنفذين، قم باللحام الموضعي للتشكيل.

(3) الطرف المستدير ليس مستديرًا تمامًا

قبل الانتهاء من اللحام النقطي، تحقق من الأبعاد الهندسية للمكون. استخدم قالبًا لفحص استدارة الطرف المستدير، وإذا كانت هناك أي مخالفات، استخدم طريقة المطرقة المساندة للتصحيح. إذا كان عدم الانتظام في الاتجاه الشعاعي، ضع مطرقة الضرب ومطرقة الدعم أفقيًا كما هو موضح في الشكل 17 أ؛ إذا كان المنفذ الطرفي غير مستدير تمامًا محليًا، ضع مطرقة الضرب ومطرقة الدعم عموديًا كما هو موضح في الشكل 17 ب.

أثناء التشغيل، يجب وضع مطرقة الدعم بالقرب من أعلى نقطة، ويجب أن تضرب مطرقة الضرب أعلى نقطة. كلما كانت المطارق الداعمة والمطارق الضاربة أقرب، كلما زادت قوة التصحيح، ولكن يجب ألا تتداخل.

(4) خطوط قطرية غير متساوية في طرف المربع

بعد التجميع، تعد الخطوط القطرية غير المتساوية في الطرف المربع من العيوب الشائعة. تظهر طرق التصحيح في الشكل 18. يوضح الشكل 18 أ استخدام رافعة سلسلة (أو رافعة لولبية) للتصحيح، بينما يوضح الشكل 18 ب استخدام مكبس (أو قضيب ضغط) للتصحيح.

إذا لم تكن قوة التصحيح كبيرة، فيمكن استخدام مطرقة ثقيلة للتصحيح يدويًا على طول الاتجاه القطري؛ وإذا كانت قوة التصحيح كبيرة، فيمكن استخدام قوة ميكانيكية مثل المكبس أو ماكينة التقويم. أثناء عملية التصحيح، يجب فحصها في أي وقت لتجنب التصحيح الزائد.

3. طريقة تصحيح عيوب الإحراز

بالنسبة للمشكلات التي تحدث أثناء عملية الإحراز، يمكن استخدام الطرق التالية للتصحيح.

(1) محاذاة حافة غير متساوية

يوضح الشكل 19 أ عرضًا ثلاثي الأبعاد لمحاذاة الحواف غير المستوية أو غير المستوية محليًا، ويوضح الشكل 19 ب طريقة المطرقة. لتحسين تأثير التصحيح، تجدر الإشارة إلى أنه يجب وضع مطرقة الدعم بالقرب من نقطة الضربة، وكلما كانت أقرب، كان ذلك أفضل، ولكن ليس متداخلاً. كلما اقتربت المسافة، زادت قوة التصحيح.

بالإضافة إلى ذلك، يجب أن يكون سطح التلامس للمطرقة الخلفية صغيرًا قدر الإمكان، حيث يوفر استخدام حافة المطرقة للتلامس قوة تصحيح أكبر بكثير من سطح المطرقة بالكامل. يوضح الشكل 19ج طريقة تعليق المنصة. ضع حافة اللوحة غير المستوية على المنصة واضرب النقاط المحدبة بمطرقة لتصحيح العيب.

أ) عرض ثلاثي الأبعاد لمحاذاة الحواف غير المتساوية

ب) طريقة المطرقة

ج) طريقة تعليق المنصة

(2) الزوايا الخارجية

يوضح الشكل 20أ شكل ثلاثي الأبعاد للزاوية الخارجية المتكونة عند مفصل المؤخرة. والسبب الجذري لهذا العيب هو عدم كفاية القوس العلوي: إما أن زاوية الانحناء لخط الحافة غير كافية أو أن انحناء سطح القوس غير كافٍ. وتتمثل طريقة التصحيح في إعادة تشكيل سطح القوس على القالب والتحقق من ذلك باستخدام قالب في أي وقت.

(3) الزوايا الداخلية

يوضح الشكل 20ب شكلاً ثلاثي الأبعاد للزوايا الداخلية المكونة من حافتين مستقيمتين ملتصقتين بالعقب. ينجم هذا العيب عن وجود قوس علوي مفرط أثناء عملية التحزيز: إما أن يكون الانحناء عند خط الحافة كبير جدًا، أو أن يكون انحناء سطح القوس كبير جدًا.

طريقة التصحيح هي الطرق على طول خط التلال أو السطح المقوس من الخارج بمطرقة، والتحقق من ذلك باستخدام قالب في أي وقت، ويفضل تركه غير كافٍ بدلاً من الإفراط في التصحيح لتجنب تشكيل عيب الزاوية الخارجية مرة أخرى.

(4) مفصل المؤخرة المائل إلى أعلى

يوضح الشكل 21 شكلاً ثلاثي الأبعاد لمفصل مائل لأعلى. والسبب الجذري لهذا العيب هو عدم كفاية زاوية الانحناء عند الطرف الأيسر من خط النتوء. يتطلب التصحيح زيادة زاوية الانحناء على القالب وتوسيع الانحناء عند خط الحافة على الطرف الأيمن بشكل مناسب.

رابعًا. التحزيز اليدوي للأطواق المخروطية الصغيرة

كما أن الأطر المخروطية المخروطية هي أيضًا مكونات صفائح معدنية شائعة في الإنتاج. لها خطوط مستقيمة بمسافة أصغر في الطرف الصغير ومسافة أكبر في الطرف الأكبر. عادةً ما تُشكَّل الأطر المخروطية الكبيرة عن طريق الثني باستخدام ماكينة درفلةفي حين يتم عادةً ثني الصفيحة المخروطية الأصغر حجمًا يدويًا عندما تكون الصفيحة المعدنية رقيقة ولا يمكن ثنيها بماكينة الدرفلة.

وبالمثل، لسهولة التحزيز والتجميع، يتم تقطيعها بشكل عام إلى نصفين للتقطيع ثم يتم لحامها. إذا كان الارتفاع أقل من 100 مم وكان المظهر الجمالي مطلوبًا، يمكن تقطيعه إلى قطعة واحدة ثم تشكيله عن طريق الحز واللحام.

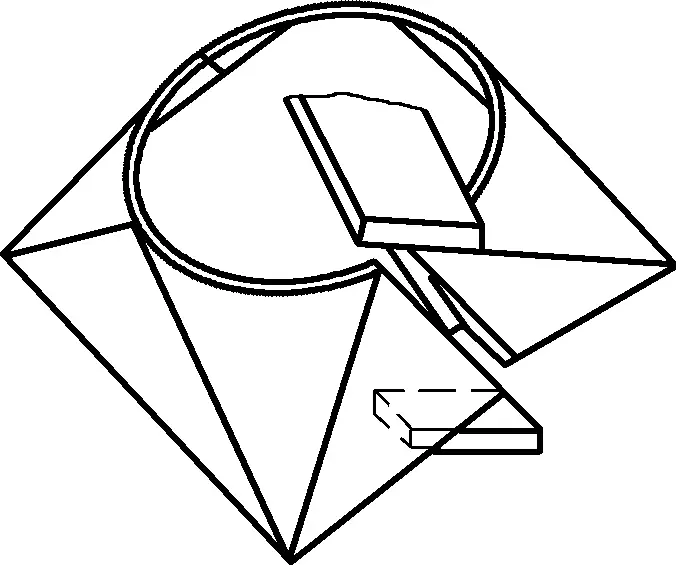

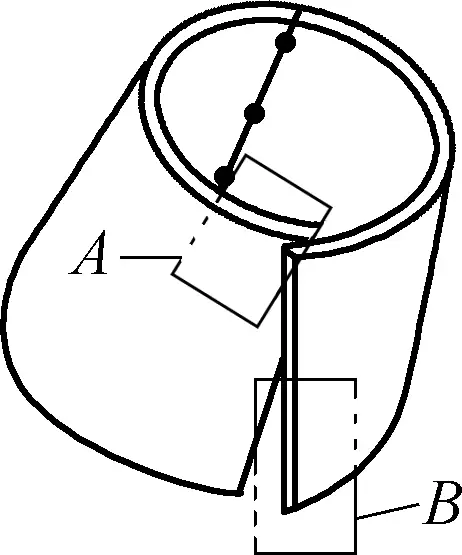

1. صنع القالب

يمكن صنع القالب الخاص بفتحة مخروطية يدويًا في شكل فتحة مستقيمة أو في شكل فتحة كبيرة وصغيرة متشعبة. يميل الأول إلى وجود عيوب أكثر بينما يميل الثاني إلى وجود عيوب أقل.

وبوجه عام، يجب أن يكون مستدق القالب هو نفسه مستدق القالب، وهو أمر مفيد لتحسين جودة قطعة العمل وتقليل العيوب. أما إذا كان الاستدقاق مختلفًا، فإنه لا يساعد على تحسين جودة قطعة العمل وقد يؤدي إلى مزيد من العيوب. يوضح الشكل 22 شكل القالب لشق إطار مخروطي صغير يدويًا.

أ) الرسم الجزئي

ب) هيكل القالب

ج)، د) مبدأ الحساب لقطر الصلب المستدير للقالب

يوضح الشكل 22 أ رسم جزء من القالب المخروطي الصغير، ويوضح الشكل 22 ب القالب المشع.

يُصنع القالب من الفولاذ المستدير الموضوعة شعاعيًا، مع تحديد طول الفولاذ المستدير بطول المصفوفة التوليدية للإطار المخروطي بالإضافة إلى بدل يتراوح بين 50 و100 مم تقريبًا. طول المصفوفة التوليدية للإطار المخروطي l=√[ (120-85)2 + 2402] مم = 242 مم (حيث 120 هو نصف القطر الخارجي للفتحة الكبيرة، و85 هو نصف القطر الخارجي للفتحة الصغيرة، و240 هو ارتفاع المخروط).

يمكن أن تكون المسافة بين الطرف الصغير للقالب كبيرة أو صغيرة، ولكن لا يمكن أن يتجاوز الحد الأقصى قطر الطرف الصغير للمخروط. في هذا المثال، يتم اعتباره 70 مم. يتم تحديد مسافة الفتحة n للطرف الكبير وفقًا لنسبة تباعد الطرف الكبير والصغير للقالب إلى نسبة قطر الطرفين الكبير والصغير للإطار المخروطي، أي: n: 70 = 240: 170، لذا يتم أخذ n على أنها 99 مم.

يوضح الشكلان 22ج و22د مبدأ حساب قطر الفولاذ المستدير المستخدم في القالب. هناك مبدآن لتحديد الفولاذ المستدير: أحدهما هو الحفاظ على مسافة معينة بين الإطار المشكّل وصفيحة القاعدة، والآخر هو أن يكون الفولاذ المستدير ذا صلابة كافية.

نظرًا لعدم تساوي أنصاف أقطار الأقواس المشكّلة عند الطرفين الكبير والصغير، يجب حساب المسافة بينهما وبين صفيحة القاعدة بشكل منفصل. بافتراض استخدام فولاذ مستدير ϕ20 مم، فإن المسافة من أسفل الجزء إلى صفيحة القاعدة عند الطرف الصغير بعد التشكيل هي l1 = 20 – [85 – √(852 – 35 2)] مم = 12 مم، كما هو موضح في الشكل 22ج.

وبالمثل، فإن المسافة من أسفل الجزء إلى صفيحة القاعدة عند الطرف الكبير بعد التشكيل هي l2 = 20 – [120 – √(1202 – 49.52)] مم = 9 مم، كما هو موضح في الشكل 22د. ولذلك، فإن اختيار قطر فولاذ دائري ϕ20 مم أمر معقول.

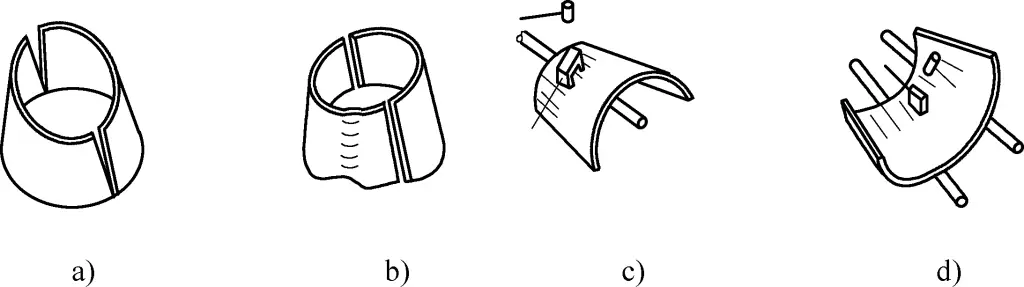

2. طرق الشق اليدوي

إن طريقة الحفر اليدوي لإطار المخروط هي في الأساس نفس طريقة حفر الجزء القوسي من السقف المقوس الدائري الأنبوبي الصغير. تستخدم طريقة التشكيل في الغالب مطرقة كبيرة ومطرقة قوسية ذات أخدود كبير على قالب شعاعي، مع اتباع مبدأ حفر الأطراف أولاً، ثم الوسط، والتعميق التدريجي من السطح الضحل، واستخدام قالب للتحقق من الانحناء في أي وقت.

3. طريقة لتصحيح عيوب الحفر في الحفر

بالنسبة للمشاكل التي تنشأ أثناء الحفر، يمكن استخدام الطرق التالية للتصحيح.

(1) شكل الخوخ الخارجي

يوضح الشكل 23 أ الشكل ثلاثي الأبعاد لشكل الخوخ الخارجي المكون من منفذي الالتحام. والسبب في شكل الخوخ الخارجي هو عدم كفاية تشكيل شكل قوس الطرف العلوي أثناء الحز (خاصةً في النهاية). يعرض الشكلان 23 ب و23 ج طريقتا التصحيح، حيث يصحح الشكل 23 ب القوس العلوي من خارج المخروط والشكل 23 ج يصحح القوس العلوي من الداخل.

أ) مخطط ثلاثي الأبعاد لشكل الخوخ الخارجي

ب) التصحيح من الخارج

ج) التصحيح من الداخل

(2) شكل الخوخ الداخلي

يوضح الشكل 24 الشكل الثلاثي الأبعاد لشكل الخوخ الداخلي المكون من منفذي الالتحام. والسبب في شكل الخوخ الداخلي هو قوس الطرف العلوي المفرط التشكيل أو قوس مفرط التشكيل أثناء الثني المسبق.

أ) رسم تخطيطي ثلاثي الأبعاد لشكل الخوخ الداخلي

ب) طريقة المطرقة المساندة

ج) طريقة القوس الكابولي

د) طريقة قوس المنصة المعلقة

توضح الأشكال 24 ب و24 ج و24 د طرق التصحيح، حيث يوضح الشكل 24 ب طريقة المطرقة المساندة، حيث يتم وضع مطرقة مساندة عند الجزء المقوس الزائد التشكيل، ويتم تطبيق مطرقة القوة على الحافة وتحريكها وطرقها لتصحيحها.

وتجدر الإشارة إلى أن المسافة بين نقطة تطبيق القوة ونقطة الدعم يجب أن تكون صغيرة (ولكن ليست متداخلة). في حالة الصلابة العالية لسمك اللوح، يمكن لشخصين العمل، وفي حالة الصلابة المنخفضة، يمكن لشخص واحد إكماله. يوضح الشكل 24 ج طريقة القوس الكابولي، حيث يتم فحص القوس باستخدام قالب أثناء التشكيل، ويجب الحرص على عدم الإفراط في التصحيح، حيث أن تشكيل القوس العلوي أصعب من تشكيل القوس.

يوضح الشكل 24 د طريقة قوس المنصة المعلق، حيث يتم تعليق الحافة المقابلة حتى إذا كان الجزء القوسي المفرط التشكيل يلامس المنصة، ويتم تطبيق القوة على طول الحافة لتصحيحها. يجب الحرص على الطرق بشكل متساوٍ لمنع الانحناءات الحادة واختلال الحافة.

(3) فجوة كبيرة صغيرة النهاية وانتفاخ داخلي مستمر محليًا

يوضّح الشكل 25أ الشكل الثلاثي الأبعاد لفجوة كبيرة ذات نهاية صغيرة تتشكل عندما يكون القوس الطرفي الكبير صحيحًا ولكن القوس الطرفي الصغير غير كافٍ. يوضح الشكل 25 ب الشكل الثلاثي الأبعاد لانتفاخ داخلي متصل مع صحة القوس الطرفي الكبير ولكن عيب قمة محلية في اتجاه المصفوفة. هذان العيبان لهما نفس الطبيعة، وبالتالي فإن طرق المعالجة هي نفسها. يوضح الشكل 25ج طريقة تشكيل القوس من الخارج، ويوضح الشكل 25د طريقة تشكيل القوس من الداخل.

أ) رسم تخطيطي ثلاثي الأبعاد للفجوة الكبيرة ذات النهاية الصغيرة

ب) رسم بياني ثلاثي الأبعاد للانتفاخ الداخلي المحلي المستمر

ج) تشكيل القوس من الخارج

د) تشكيل القوس من الداخل

بالنسبة للعيب الموضح في الشكل 25 أ، يقتصر تشكيل القوس على نطاق الطرف الصغير، ويجب ألا يتجاوز الطول نصف الإطار، وإلا سيتأثر انحناء الطرف الكبير؛ أما بالنسبة للعيب الموضح في الشكل 25 ب، فيمكن إجراء تشكيل قوس متواصل محليًا، إما من الداخل إلى الخارج أو من الخارج إلى الداخل.

(4) فجوة كبيرة في الطرف الكبير

يوضّح الشكل 26أ الشكل الثلاثي الأبعاد لفجوة كبيرة في النهاية الكبيرة التي تشكلت بعد وضع أحد جانبي منفذ الالتحام والجانب الآخر الذي يحتوي على فجوة كبيرة في النهاية. سبب هذا العيب هو وجود نقص في القوس الموضعي عند النقطة A في الشكل، مما يتسبب في انخفاض الطرف الصغير بقيمة e؛ يوضح الشكل 26 ب الشكل الثلاثي الأبعاد لقوس صحيح في الطرف الصغير ولكن قوس الطرف الكبير ناقص بشكل عام، مما يؤدي إلى فجوة كبيرة في الطرف الكبير. كلاهما يشتركان في نفس السبب، وبالتالي فإن طرق العلاج واحدة.

يوضح الشكل 26ج طريقة تشكيل القوس من الخارج، ويوضح الشكل 26د طريقة تشكيل القوس من الداخل. وتجدر الإشارة إلى أن طول القوس يجب ألا يتجاوز نصف طول المولدات، وإلا سيؤثر ذلك على الانحناء الطرفي الصغير.

عند معالجة العيب الموضّح في الشكل 26أ، يكفي تشكيل القوس المحلي عند النقطة A فقط، بحيث لا يتجاوز طوله نصف المصفوفة التوليدية. وبمجرد ضبط الانحناء، سيختفي الانحراف عند الطرف الصغير بشكل طبيعي.

أ) رسم تخطيطي ثلاثي الأبعاد لفجوة كبيرة في أحد طرفيها الكبيرين

ب) رسم تخطيطي ثلاثي الأبعاد لفجوة كبيرة عند الطرفين الكبيرين

ج) تشكيل القوس من الخارج

د) تشكيل القوس من الداخل

(5) قوس مفرط التشوه الكلي أو قوس مفرط التشوه المحلي المستمر

يوضِّح الشكل 27أ الشكل الثلاثي الأبعاد لقوس متشوه بشكل مفرط على طول المروحة اليسرى، مما يتسبب في انحراف نقاط الزاوية الأربع إلى الداخل وارتفاع نقطتي الزاوية العلويتين العلويتين بشكل كبير. يوضّح الشكل 27ب الشكل الثلاثي الأبعاد لقوس متشوه متواصل محلي متشوه على طول مصفوفة التوليد، مما يتسبب في وجود فجوة كبيرة عند منفذ الالتحام. كلاهما يشتركان في نفس السبب، وبالتالي فإن طرق المعالجة هي نفسها.

أ) رسم بياني ثلاثي الأبعاد لقوس ثلاثي الأبعاد لقوس مشكّل بشكل عام

ب) رسم تخطيطي ثلاثي الأبعاد لقوس محلي مفرط التشكل

ج)، (د) طريقة القوس المطروق

ه) طريقة القوس الكابولي

ويوضح الشكل 27ج طريقة وضع السطح المحدب لأعلى على منصة أو أرض والطرق على طول المصفوفة التوليدية بالكامل للتصحيح. ولتحسين كفاءة تشكيل القوس، يمكن استخدام قدم واحدة للخطو والضغط لأسفل قبل الطرق لمنع الارتداد وتحسين تأثير التصحيح. يجب فحص الانحناء باستمرار باستخدام قالب لتجنب الإفراط في التشكيل، حيث إن تشكيل القوس أصعب من تصحيح القوس.

يوضح الشكل 27د طريقة التصحيح لقوس محلي متواصل متشوه بشكل متواصل، مع عملية مشابهة للشكل 27ج. يوضّح الشكل 27هـ طريقة القوس الكابولي الذي يمكن استخدامه لتصحيح القوس المتداخل المحلي المستمر. أثناء التشغيل، يجب أن يمسكها شخص واحد بإحكام ويطرقها شخص آخر لمنعها من الارتداد والتسبب في الإصابة.

(6) تداخل مفرط في الطرف العلوي وفجوة كبيرة في الطرف السفلي

يوضح الشكل 28 الشكل الثلاثي الأبعاد للتداخل المفرط في الطرف العلوي وفجوة كبيرة في الطرف السفلي. والسبب في هذا العيب هو وجود قوس مفرط التشكل محليًا في الطرف العلوي الجزء A وقوس ناقص محليًا في الطرف السفلي الجزء B، مما يتسبب في تداخل الطرف العلوي وارتفاعه بشكل مفرط ووجود فجوة في الطرف السفلي وتحركه للخارج.

يمكن إجراء التصحيح باستخدام طريقتي تشكيل القوس وإطلاق القوس الموضحة في الشكلين 26 و27. بعد التصحيح، ستنخفض نقطة الزاوية العلوية في الجزء A، وستتحرك نقطة الزاوية السفلية في الجزء B إلى الداخل، وسيتم التخلص من العيب.

(7) اختلال محاذاة حواف الالتحام

يوضح الشكل 29أ شكلًا جانبيًا بحواف غير متساوية أو محدبة ومقعرة محليًا. السبب الرئيسي لهذا العيب هو قوة الطرق غير المتساوية أثناء التسخير المسبق. يوضح الشكل 29 ب رسم تخطيطي لطريقة المطرقة الاحتياطية، والتي تستخدم لتحسين تأثير التصحيح. يجب وضع المطرقة الاحتياطية بالقرب من النقطة المحدبة المراد ضربها، ويجب أن تكون مطرقة القوة قريبة من نقطة دعم القوة. كلما كانت أقرب كلما كان ذلك أفضل، فكلما اقتربت المسافة كلما زادت قوة التصحيح، ولكن يجب ألا تتداخل.

أ) منظر منظوري للحواف غير المستوية

ب) طريقة النسخ الاحتياطي بالمطرقة

ج) طريقة تعليق المنصة

علاوة على ذلك، يجب أن يكون سطح التلامس لمطرقة القوة والمطرقة الاحتياطية صغيرًا قدر الإمكان أثناء التشغيل. حيث تكون قوة التصحيح أكبر بكثير عند استخدام حافة المطرقة لإجراء التلامس مقارنةً باستخدام وجه المطرقة بالكامل. يوضح الشكل 29 ج رسم تخطيطي لطريقة تعليق المنصة للتصحيح. يتم وضع حافة الصفيحة غير المستوية أو المحدبة المقوسة أو المحدبة للوحة عند التلامس مع المنصة، ويتم دق النقطة المحدبة لتصحيح العيب.

(8) الفجوة في الطرف الكبير (أو الصغير)

يُظهر الشكل 30أ منظرًا منظوريًا حيث توجد فجوة في أحد درزات اللوحين الملحومين المتحاذيين في الطرف الكبير من درز آخر. والسبب في هذا العيب هو أن القوس في الطرف الصغير صحيح تمامًا بينما القوس في الطرف الكبير ناقص. يمكن تصحيح ذلك باستخدام طريقة التقويس الموضحة في الشكل 26، أو عن طريق تحديد موضع المنفذ الصغير ولحامه أولًا، ثم تحديد موضع الفجوة ولحامها عن طريق تثبيت مخروطي زاوية حديدية بمسامير (انظر الشكل 30أ)، أو باستخدام طريقة ضغط المنفذ الكبير لإغلاقه (انظر الشكل 30ب).

أ) منظر منظوري للفجوة عند الطرف الكبير (أو الصغير)

ب) ضغط المنفذ الكبير

أثناء التشغيل، تأكد من أن المنفذ الصغير ملحوم بإحكام في موضعه دون طول لحام مفرط. إذا كان اللحام قصيرًا جدًا، فستكون القوة غير كافية، مما يجعله عرضة للتشقق ويؤدي إلى إهدار الجهد. إذا كان اللحام طويلاً للغاية، فسوف يزيد من قوة سحب البرغي.

عند شد البراغي، افحص التشوه عند لحامات التموضع باستمرار للتحقق من وجود تشققات أو تقشير في مقياس الأكسيد. إذا تم العثور على مثل هذه المشاكل، فيجب معالجتها على الفور. تتمثل الطريقة في وضع لحام الموضع في نقطة صغيرة في الجزء المعرض للتقشير وانتظاره حتى يبرد تمامًا، ثم وضع لحام الموضع في نقطة أخرى. لا يوصى مطلقًا بإكمال جميع اللحامات الموضعية دفعة واحدة، حيث سيؤدي ذلك إلى زيادة الهشاشة الحرارية للحام، مما يؤدي إلى التشقق.

(9) تويست (9)

يوضح الشكل 31 أ منظرًا منظوريًا لصفيحة مقوسة بشكل صحيح وصفيحة أخرى ملتوية. السبب الرئيسي للالتواء هو استخدام قالب غير مناسب أو اتباع أخدود اتجاه المحور المخروطي بشكل غير صحيح. وينجم ذلك عن اختلال محاذاة نقاط الزاوية: نقطة الزاوية العلوية للجانب A منخفضة وداخلية، بينما نقطة الزاوية السفلية إلى الخارج؛ ونقطة الزاوية العلوية للجانب B إلى الخارج وأعلى، بينما نقطة الزاوية السفلية إلى الداخل ومنحنية إلى أعلى، مما يؤدي إلى الالتواء.

أ) منظر منظوري للالتواء

ب) طريقة الطرق بالمطرقة المعلقة

ج) طريقة قوس الأخدود العكسي

د) طريقة ضغط القضبان

ه) طريقة سحب البراغي

و) طريقة الضغط على الوسادة

يوضح الشكل 31ب رسمًا تخطيطيًا لطريقة الطرق المعلق للتصحيح. يوضع الجانب (أ) داخل المنصة، مع الضغط على نقطة الزاوية العلوية بواسطة لوحة المنصة. يتم تعليق الجانب B خارج المنصة، ويتم دق نقطة الزاوية العلوية للجانب B إلى أسفل لتصحيح الالتواء.

يوضح الشكل 31ج رسمًا تخطيطيًا لطريقة قوس الأخدود العكسي للتصحيح. ويتضمن ذلك تشكيل أخدود عكسي، بزاوية 90 درجة تقريبًا مع اتجاه الأخدود الأصلي. تتحرك نقطة الزاوية العلوية للجانب A ونقطة الزاوية السفلية للجانب B إلى الخارج، بينما تتحرك نقطة الزاوية السفلية للجانب A ونقطة الزاوية العلوية للجانب B إلى الداخل، وبالتالي تصحيح الالتواء.

يوضح الشكل 31د رسمًا تخطيطيًا لطريقة ضغط القضيب للتصحيح. توضع نقطة الزاوية العلوية للجانب B تحت قضيب الضغط، بينما توضع نقطة الزاوية السفلية للجانب A على الأرض لمنع الانزلاق. وباستخدام جسم ثقيل كنقطة ارتكاز، سيؤدي استخدام القوة على قضيب الضغط إلى تصحيح الالتواء بسلاسة.

يوضح الشكل 31هـ رسمًا تخطيطيًا لطريقة سحب البرغي للتصحيح. يوضح الشكل 31و رسمًا تخطيطيًا لطريقة ضغط الوسادة للتصحيح. أثناء التصحيح، يجب وضع صفيحة سميكة تحت الطرف السفلي من الصفيحة غير الملتوية لتوفير مساحة للنقطة العالية من الالتواء للتحرك إلى أسفل. هذه الطريقة بسيطة وفعالة وتستخدم على نطاق واسع في الإنتاج.

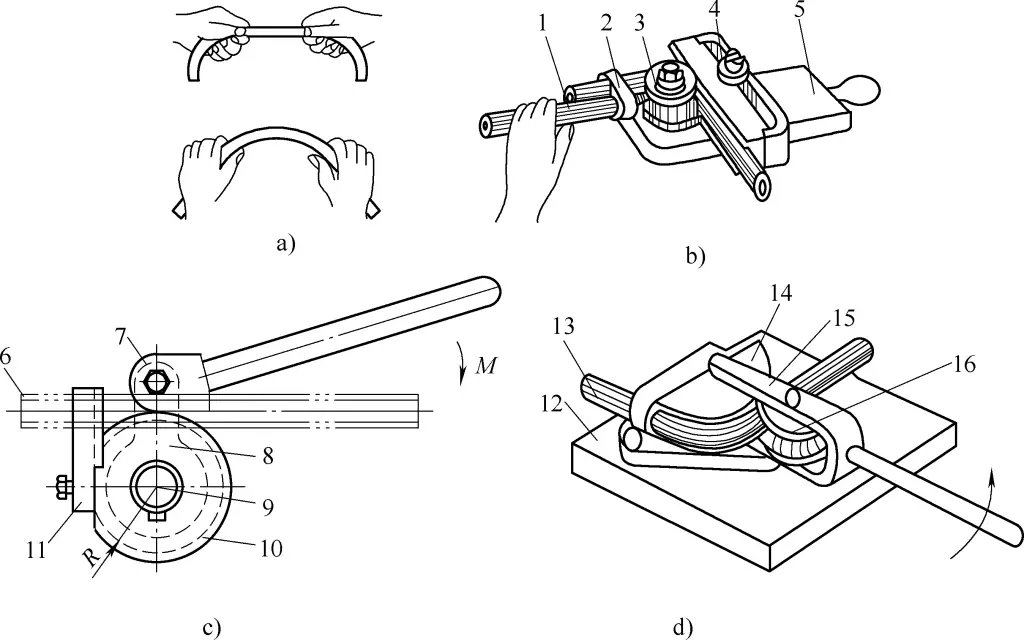

V. الثني اليدوي لمواد الأنابيب

يدوي ثني الأنابيب تستخدم أجهزة ثني الأنابيب البسيطة لثني فراغات الأنابيب. واعتماداً على ما إذا كان يتم تطبيق التسخين أثناء الثني، يمكن تصنيفها إلى الثني على البارد والثني على الساخن. بشكل عام، يتم استخدام الثني على البارد لفراغات الأنابيب ذات القطر الصغير (القطر الخارجي للأنابيب الفارغة D ≤ 25 مم) بسبب عزم الانحناء الصغير نسبيًا، بينما تستخدم فراغات الأنابيب ذات القطر الكبير في الغالب الثني الساخن.

لا يتطلب الثني اليدوي للأنابيب معدات ثني الأنابيب المتخصصة. أجهزة الثني المطلوبة بسيطة، مع انخفاض تكاليف التصنيع وسهولة تعديلها للاستخدام، ولكن العيب هو كثافة العمالة العالية والإنتاجية المنخفضة. لذلك، فهي مناسبة فقط لسيناريوهات الإنتاج على دفعات صغيرة بدون معدات ثني متخصصة.

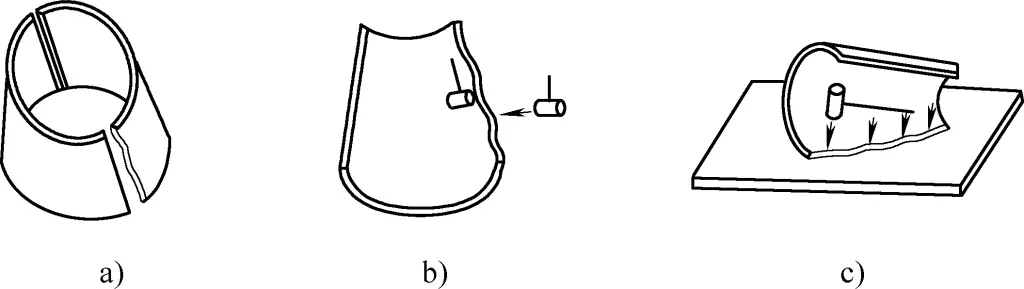

1. طرق ثني مواد الأنابيب

بالنسبة للأنابيب النحاسية ذات القطر الصغير، يمكن استخدام الثني اليدوي الحر. قبل الثني، يجب أن يتم تلدين الأنبوب النحاسي وثنيه تدريجياً مع تشكيله يدوياً بشكل متزامن. تتضمن الخطوة الأخيرة التشذيب للحصول على شكل مقطع عرضي بيضاوي وضمان الحصول على قوس ثني سلس ومستدير. أثناء التشغيل، تجنب الانحناء إلى انحناء كبير دفعة واحدة لمنع حدوث تشوه خطير في زوايا الانحناء الميتة، وهو ما لن يساعد على التشذيب اللاحق، كما هو موضح في الشكل 32 أ.

أ) تشكيل الانحناء اليدوي

ب) جهاز ثني الأنابيب القرصية الدوارة

ج) جهاز ثني القالب

د) جهاز ثني القالب الثابت

1-المقبض

2-الخطاف

3-قرص دوار 3

4-دعامة الحديد

5-صفيحة القاعدة

6 أنابيب

7-كتلة كبس بمقبض 7

8-حلقة الأذن 8

9-مندرل

10-قالب الانحناء

11-كتلة المشبك

12-منصة

13-أنبوب فارغ

14-قالب ثابت

15-الحديد

16 بكرة

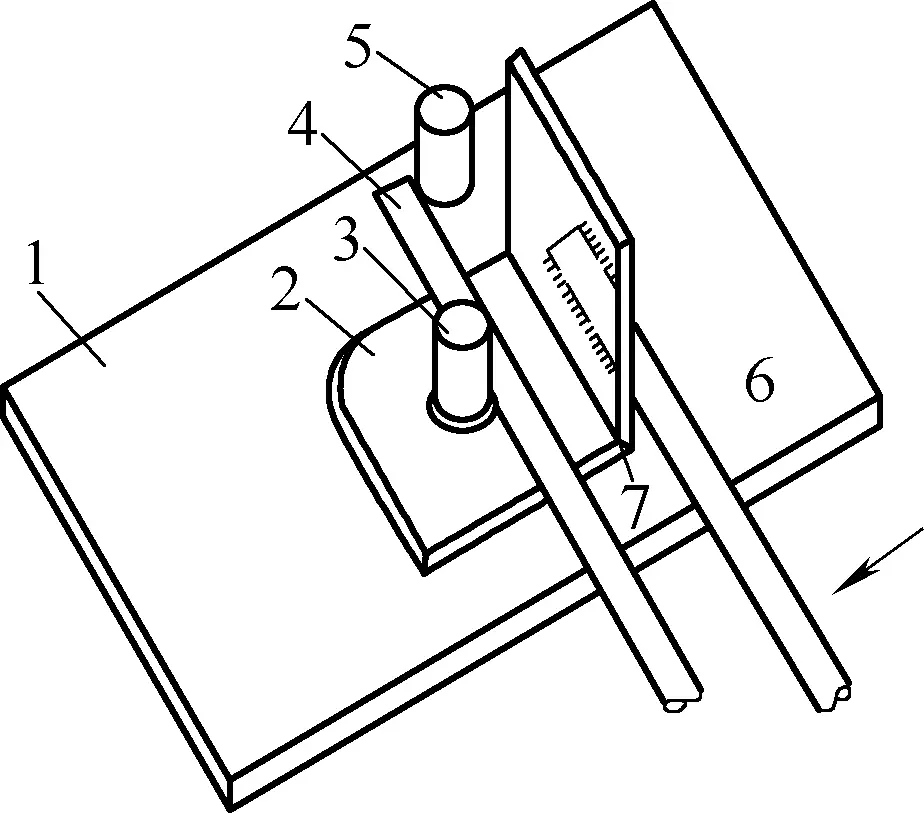

بالنسبة للأنابيب الفولاذية ذات القطر الأصغر، يمكن استخدام أجهزة ثني الأنابيب اليدوية للثني على البارد. يوضح الشكل 32ب شكل الثني باستخدام جهاز ثني الأنابيب من نوع القرص الدوار، مع أخاديد دائرية مثبتة على محيط القرص الدوار وجوانب الكتلة الحديدية، ويمكن تصميم حجمها وفقًا لقطر الأنبوب المثني.

بعد أن يتم تثبيت مواضع القرص الدوار والكتلة الحديدية، يمكن استخدامه بإدخال الأنبوب في الأخاديد الدائرية للقرص الدوار والكتلة الحديدية، وتثبيت الأنبوب الفارغ، وسحب المقبض لثني الأنبوب الفارغ إلى الزاوية المطلوبة بعد المقبض.

يوضح الشكل 32ج جهاز ثني أنبوب يدوي مع قالب ثني. أثناء الثني، يظل قالب الثني ثابتًا ويدور قالب الثني حول قالب الثني، مما يجبر الأنبوب على التشكيل وفقًا للقالب. بما أن أدوات ثني الأنابيب اليدوية تُستخدم فقط لثني الأنابيب ذات الأقطار الصغيرة، فلا حاجة لملء الأنابيب بالمواد.

يُظهر الشكل 32د جهاز ثني الأنابيب اليدوي بالقالب الثابت، ويتكون بشكل أساسي من المنصة 12، والقالب الثابت 14، والأسطوانة 16، والرافعة 15. أثناء التشغيل، يتم تثبيت القالب الثابت 14 على المنصة 12، مع وجود أخدود نصف دائري يتوافق مع القطر الخارجي للأنبوب الفارغ 13.

قبل الثني، يوضع أحد طرفي الأنبوب الفارغ 13 في الأخدود نصف الدائري للقالب الثابت 14 ويتم تثبيته بلوحة ضغط. ثم، من خلال تشغيل الرافعة 15، تضغط الأسطوانة 16 (التي تحتوي أيضًا على أخدود نصف دائري مطابق للقطر الخارجي لفراغ الأنبوب 13) المثبت على الرافعة 15 على فراغ الأنبوب 13، مما يجبره على الانحناء والتشوه حول القالب الثابت 14. يتوقف الانحناء عندما تتحقق زاوية الانحناء المطلوبة، ويكتمل عملية ثني الأنابيب.

بالنسبة للأنابيب ذات الأقطار الأكبر، نظرًا لأن هناك حاجة إلى مزيد من عزم الدوران أثناء الثني اليدوي، يمكن استخدام جهاز ثني الأنابيب الموضح في الشكل 32 للثني الساخن. أثناء الثني، يتم استخدام موقد اللحام أو لهب أوكسي أسيتيلين لتسخين منطقة الانحناء في الأنبوب محلياً. تعتمد درجة حرارة التسخين على خواص الفولاذ، حيث يتم التسخين بشكل عام حتى يظهر على الأنبوب الفولاذي لون أحمر كرزي، وبعد ذلك يمكن تطبيق الثني اليدوي.

من خلال استبدال القرص الدوار 3، وقالب الثني 10، والقالب الثابت 14 بأقطار مختلفة في أجهزة ثني الأنابيب اليدوية المذكورة أعلاه، يمكن ثني الأنابيب بأنصاف أقطار ثني مختلفة. وبالمثل، من خلال استبدال أو تحسين تجويف التشكيل للقرص الدوار 3، وقالب الثني 10، والقالب الثابت 14، يمكن أيضًا استخدام جهاز ثني الأنابيب اليدوي الموضح في الشكل 32 للثني اليدوي للقضبان والمقاطع الجانبية.

2. عمليات ثني الأنابيب

لضمان جودة ثني الأنابيب، يجب إتقان واستخدام طرق عملية الثني الصحيحة، مع إيلاء اهتمام خاص للجوانب التالية.

(1) الاختيار الصحيح لمواد التعبئة

لمنع تشوه الأنبوب تحت الضغط، بالنسبة للأنابيب التي يزيد قطرها عن 10 مم أو ذات المتطلبات العالية للشكل، يجب استخدام مواد الحشو داخل الأنبوب للثني. يجب تحديد اختيار مواد الحشو بناءً على عوامل مثل مادة الأنبوب والسماكة النسبية ونصف قطر الثني، كما هو موضح في الجدول 4. الملء بالرمل هو طريقة الثني الساخن الأكثر استخدامًا على نطاق واسع.

الجدول 4 اختيار مواد التعبئة لأنابيب الثني

| مادة الأنابيب | مواد التعبئة | شكل الانحناء المرغوب فيه |

| الأنابيب الفولاذية | رمل أصفر عادي | بعد تجفيف الرمل بالكامل، املأ الأنبوب للثني الساخن أو البارد |

| الأنابيب النحاسية النقية العامة، الأنابيب النحاسية النحاسية | الرصاص أو المركبات منخفضة نقطة الانصهار مثل الصنوبري | بعد تلدين الأنبوب النحاسي، املأه وقم بثنيه على البارد. لاحظ أنه عند تسخين الرصاص لإذابته، يجب منع الماء من التقطير لتجنب الإصابات الناجمة عن تناثره. |

| أنابيب نحاسية نقية رقيقة الجدران من النحاس الأصفر والأنابيب النحاسية | المياه | بعد تلدين الأنبوب النحاسي، املأه بالماء وقم بتجميده لثنيه على البارد. |

| أنبوب بلاستيكي | رمل أصفر ناعم (أو لا حاجة للحشو) | ينحني بسرعة بعد التسخين والتليين |

(2) النقاط الرئيسية لعمليات الثني الساخن

عند ثني الأنبوب يدويًا بالتسخين، تتضمن العملية بشكل أساسي أربع خطوات: ملء الرمل، ووضع علامات على الخطوط، والتسخين، والثني. النقاط الرئيسية هي كما يلي:

1) ملء الرمل.

عند ثني الأنبوب يدويًا، لمنع تشوه المقطع العرضي، عادةً ما تكون هناك حاجة إلى مواد حشو داخل الأنبوب الفارغ. تشمل مواد الحشو الشائعة رمل الكوارتز والصنوبري والسبائك منخفضة نقطة الانصهار. بالنسبة لفراغات الأنابيب ذات القطر الأكبر، يتم استخدام الرمل بشكل عام. قبل ملء الرمل، قم بتوصيل أحد طرفي الأنبوب الفارغ بسدادة خشبية مخروطية الشكل، مع التأكد من وجود فتحات هواء في السدادة للسماح للهواء المتوسع بالخروج بحرية أثناء التسخين. بعد ملء الرمل، قم بسد الطرف الآخر من فراغ الأنبوب بسدادة خشبية.

يجب أن تكون الرمال المستخدمة نظيفة وجافة. قبل الاستخدام، يجب غسلها وتجفيفها وغربلتها. إذا كانت هناك شوائب ورطوبة في الرمال، فإن نواتج التحلل ستلوث الجدار الداخلي للأنبوب عند تسخينه، وستتمدد الرطوبة على شكل غاز، مما يزيد من الضغط وربما يدفع السدادات الخشبية إلى الخارج.

يجب أن يكون حجم جسيمات الرمل أقل من 2 مم. إذا كانت كبيرة جدًا، فلن يتم تعبئتها بإحكام، مما يتسبب في تشوه المقطع العرضي أثناء الانحناء. إذا كان ناعمًا جدًا، فسيكون كثيفًا جدًا ولن يتشوه بسهولة أثناء الثني، مما قد يؤدي إلى حدوث تشققات في الأنبوب.

2) وضع علامات على الخطوط.

تحدد خطوط العلامات طول وموضع فراغ الأنبوب المراد تسخينه في الفرن. يمكن تحديد طول التسخين لفراغ الأنبوب بالطريقة التالية: أولاً، تحديد نقطة منتصف المقطع المنحني حسب رسم التصميم، ثم قياس طول الانحناء من نقطة المنتصف هذه، وإضافة قطر فراغ الأنبوب إليها.

3) التدفئة.

بعد ملء الرمال ووضع علامات على الخطوط، يمكن البدء في التسخين. يمكن أن يشمل وقود التسخين الفحم أو فحم الكوك أو الغاز أو زيت الديزل الثقيل. فحم الغلايات العادي ليس مناسبًا لتسخين فراغات الأنابيب لأنه يحتوي على نسبة عالية من الكبريت، والتي يمكن أن تخترق الفولاذ في درجات حرارة عالية، مما يؤدي إلى تدهور جودة الفولاذ. إذا كانت الظروف محدودة، يمكن استخدام لهب الأوكسي أسيتيلين للتسخين الموضعي.

بغض النظر عن طريقة التسخين المستخدمة، يجب أن يكون التسخين بطيئًا ومتساويًا. سيؤثر التسخين غير السليم على جودة الثني. تعتمد درجة حرارة التسخين على خصائص الفولاذ، وعادةً ما يتم تسخين الفولاذ الكربوني العادي إلى حوالي 1050 درجة مئوية.

عندما يصل الأنبوب الفارغ إلى درجة الحرارة هذه، يجب الاحتفاظ به لفترة لضمان وصول الرمال الموجودة بداخله إلى نفس درجة الحرارة، مما يمنع التبريد السريع للأنبوب الفارغ. يجب إكمال عملية الثني بشكل مثالي في عملية تسخين واحدة. يمكن أن يؤدي التسخين المتكرر إلى تدهور جودة الأنبوب الفولاذي وزيادة سمك طبقة الأكسيد، مما يؤدي إلى ترقق جدار الأنبوب.

4) الانحناء.

بعد تسخين الأنبوب الفارغ في الفرن، يمكن إخراجه للثني. إذا كان الجزء المسخن طويلًا جدًا، يمكن تبريد الجزء المسخن غير الضروري بالماء قبل وضع الأنبوب الفارغ على جهاز الثني.

إذا كان نصف قطر الانحناء لقطعة الأنبوب لا يفي بالمتطلبات، يمكن استخدام الطرق التالية للتعديل: إذا كان المنحنى صغيرًا جدًا، يمكن تبريد الجانب الداخلي من الانحناء بالماء لتقليص الطبقة المعدنية الداخلية؛ وإذا كان المنحنى كبيرًا جدًا، يمكن تبريد الجانب الخارجي بالماء لتقليص الطبقة المعدنية الخارجية.

3. احتياطات عملية ثني الأنابيب

(1) يجب ألا يكون نصف قطر الانحناء صغيرًا جدًا

إذا كان نصف قطر الثني صغيرًا جدًا، فقد يتشقق أثناء الثني. بالنسبة للثني على البارد، يجب أن يكون نصف قطر الانحناء أكثر من 4 أضعاف قطر الأنبوب. يمكن اختيار الحد الأدنى لقيم نصف قطر الانحناء وفقاً للجدول 5.

الجدول 5 قيم الحد الأدنى لنصف قطر الانحناء لمختلف الأنابيب (الوحدة: مم)

| أنابيب نحاسية ونحاسية نقية | أنابيب الألومنيوم | أنابيب الصلب غير الملحومة | ||||||

| القطر الخارجي لمادة الأنبوب D | الحد الأدنى من الانحناء نصف القطر Rدقيقة | سُمك جدار الأنبوب ر | القطر الخارجي لمادة الأنبوب D | الحد الأدنى من الانحناء نصف القطر رمين | سُمك جدار الأنبوب ر | القطر الخارجي لمادة الأنبوب D | الحد الأدنى من الانحناء نصف القطر Rدقيقة | سُمك جدار الأنبوب ر |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) إجراءات ثني أقسام متعددة من مادة الأنابيب

عند ثني مادة الأنبوب، يجب ملاحظة ما يلي: إذا كان هناك عدة أقسام تحتاج إلى الثني على نفس الأنبوب التركيب، يجب ثني القسم الأقرب إلى نهاية الأنبوب أولاً، ثم ثني الأقسام الأخرى بالترتيب؛ إذا كانت تركيبات الأنابيب عبارة عن جزء مثني مكاني (أي أن اتجاهات ثني عدة أقسام مثنية ليست في نفس المستوى)، فيجب عمل ثني واحد أولاً على المنصة، ويجب رفع أحد طرفي تركيبات الأنابيب التالية ووضعه قبل ثني الأقسام الأخرى بالتسلسل.

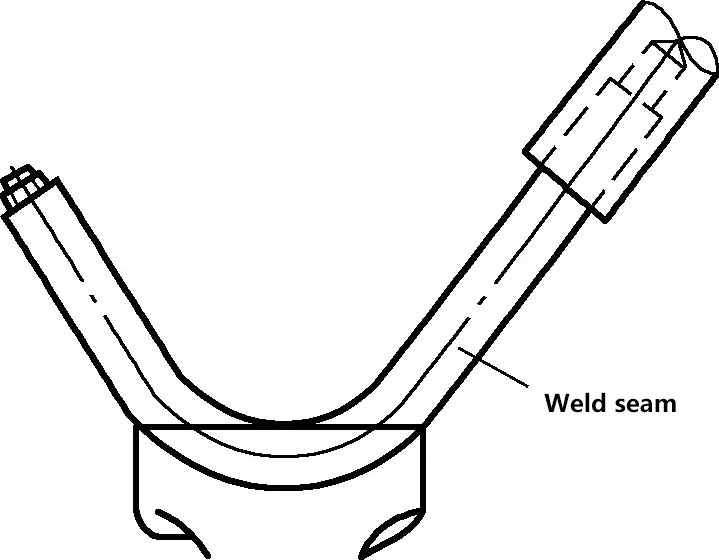

(3) ثني الأنابيب الملحومة

عند ثني الأنابيب الفولاذية الملحومة، يجب وضع خط اللحام عند الطبقة المحايدة من الانحناء لمنع التشقق عند خط اللحام، كما هو موضح في الشكل 33.

سادسًا. الانحناء اليدوي للمقاطع الجانبية

على غرار الثني اليدوي لمواد الأنابيب، يمكن أيضًا ثني المقاطع الجانبية المختلفة (مثل الفولاذ المسطح، والصلب الزاوي والصلب الزاوي والقناة الفولاذية والصلب المستدير، إلخ) يدويًا باستخدام أجهزة الثني المناسبة. ومع ذلك، نظرًا للمادة الأكثر سمكًا والصلابة الأكبر للمقاطع الجانبية فإن الثني اليدوي للمقاطع الجانبية يتطلب في كثير من الأحيان استخدام القوالب وغالبًا ما يعتمد طرق معالجة الثني الساخن.

كما هو موضّح في الشكل 34، هذه طريقة ثني يدوي لزاوية الصلب. بعد تسخين فولاذ الزاوية، يتم تثبيتها على القالب 1 للثني الداخلي، بينما يتم ضرب الحافة الأفقية بمطرقة ثقيلة لمنعها من الرفع (انظر الشكل 34 أ)؛ للثني الخارجي (انظر الشكل 34 ب) يتم تسخين المنطقة المظللة لمنع الحافة الأفقية من الانهيار، بينما يتم ضرب الوجه الرأسي بمطرقة ثقيلة (انظر المقطع العرضي A-A في الشكل 34 ب) لمنع الزاوية من أن تصبح أصغر والسطح الأفقي من الرفع.

بالنسبة للملامح ذات مساحة المقطع العرضي الكبيرة، قد لا يكون الثني اليدوي كافياً حتى للثني اليدوي على شكلها، لذلك يجب استخدام الثني الميكانيكي. فيما يلي مثالان للثني اليدوي للمقاطع الجانبية.

1. الثني اليدوي لحلقة فولاذية مسطحة دائرة كاملة

الفولاذ المسطح هو أحد المقاطع الشائعة، وبسبب سمكه، يتطلب الثني اليدوي استخدام قوالب للمساعدة. يظهر القالب المصمم للحلقة الفولاذية المسطحة في الشكل 35.

1-لوحة قاعدة القالب 1-لوحة القاعدة

2-لوحة القالب 2

3-مقبض 3

4-مسمار 4

5-الجوز

6، 7 - مسمار الضغط الدوار والصامولة

8-الأسطوانة الدوارة

9-إطار ثابت 9-إطار ثابت

10-لوح ضغط ثابت 10-لوح ضغط ثابت

11-الجوز

12-مقبض 12

13-الدبوس المتحرك

14-الفولاذ المسطح المراد ثنيه

(1) مبادئ التصميم وخصائص القالب

للتأكد من أن شكل الحلقة الفولاذية المسطحة يلبي متطلبات التصميم، تم تصميم صفيحة قاعدة القالب 1 وصفيحة القالب 2 بشكل دائري. يجب زيادة قطر صفيحة القالب 2 ببدل انكماش معين بناءً على معدل الانكماش المقطعي للمادة (زيادة قدرها 0.1%-0.2% من القطر) لمراعاة انكماش التبريد. يجب تشكيل الحواف والثقوب آليًا لتحسين الدقة الهيكلية.

يجب أن يكون سمك صفيحة القالب 2 أكبر من سمك الفولاذ المسطح الذي يتم ثنيه بمقدار 2-1.5 مم. وذلك لاستيعاب الفولاذ المسطح المسخّن. بالإضافة إلى ذلك، يجب أيضًا تشكيل الأسطوانة الدوارة 8 لتحسين الدقة الهيكلية وجودة الحلقة الفولاذية المسطحة. وهي مصممة على شكل شعاع I- شعاع مع قمة أكبر وقاع أصغر، وذلك بشكل أساسي لتوفير القوة الكافية وضمان ملاءمة الحلقة الفولاذية المسطحة للقالب. يجب أن يكون ارتفاع الأخدود أكبر بمقدار 1-1.5 مم من ارتفاع اللوحين 1 و2 معًا.

يعمل المستوى الداخلي للشفة العلوية على منع التجعد، بينما توفر كل من الشفتين العلوية والسفلية التوجيه. يعمل المستوى الداخلي للوحة الويب على تشكيل شكل الدرفلة.

تعمل لوحة الضغط الثابتة 10 والصامولة 11 والصامولة 11 والمقبض 12 معًا للضغط على الفولاذ المسطح بإحكام لمنعه من الحركة أثناء الثني.

للتخلص من المقاطع المستقيمة وتشكيل دائرة كاملة في الحلقة الفولاذية المسطحة، تم تصميم الفتحتين 1 و2.

(2) طريقة الانحناء

فيما يلي خطوات وطريقة ثني حلقة فولاذية مسطحة مسطحة دائرية كاملة يدوياً:

1) تسخين المادة الفولاذية المسطحة في فرن إلى اللون الأصفر البرتقالي عند درجة حرارة 900-1000 درجة مئوية، وتركها لفترة قصيرة.

2) ثبت صفيحة الضغط الثابتة 10 في موضع الفتحة 1، وقم بمحاذاة الأسطوانة الدوارة 8. أدخل بسرعة واضغط على الطرف الفولاذي المسطح بإحكام، ثم أدر المقبض 3 لبدء الثني. عندما يقترب الثني من لوحة الضغط الثابتة 10، من أجل محاذاة الطرفين وإزالة الجزء المستقيم، حرّك لوحة الضغط الثابتة 10 بسرعة إلى الفتحة 2، وثبّتها، واستمر في الثني حتى تتداخل الأطراف ولا يمكن المضي قدمًا.

3) أزل لوحة المكبس الثابتة 10، وأخرج الحلقة الفولاذية المسطحة مع البليت، واقطع الجزء المتداخل للحصول على حلقة فولاذية مسطحة دائرية كاملة.

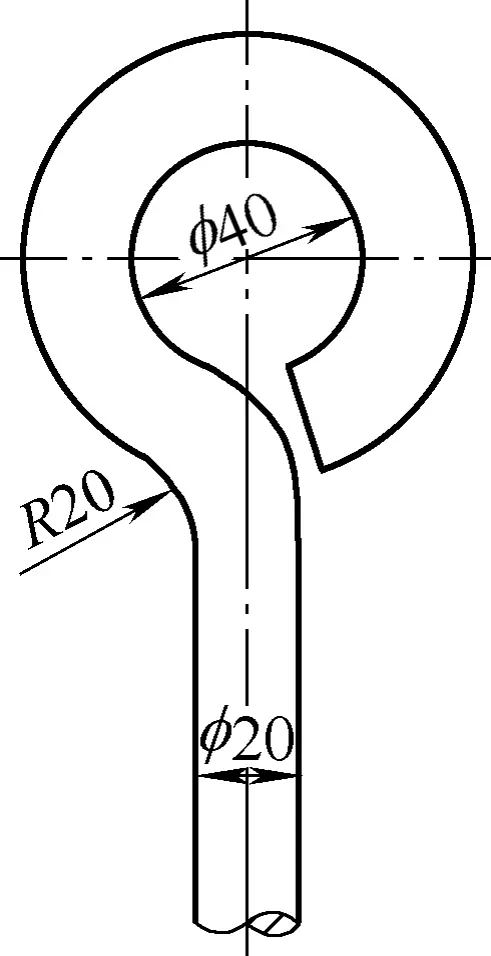

2. الانحناء اليدوي لحلقات علامة الاستفهام

وكما هو موضح في الشكل 36، فهي عبارة عن حلقة متحدة المركز على شكل علامة استفهام. الحلقة مصنوعة من الفولاذ المستدير بقطر ϕ20 مم. نظرًا لصغر حجم دفعة الإنتاج، يتم ثنيها يدويًا بشكل عام باستخدام قالب.

(1) تصميم القالب

وفقًا للأبعاد الواردة في الشكل 36، لضمان أن يكون قطر الثقب المركزي يساوي 40 مم، يجب أن يكون مسمار التشكيل الأسطواني ذو هيكل ثابت، ويمكن أن يكون المسمار الأسطواني الأيمن ثابتًا أو متحركًا، ويجب أن يكون المسمار الأسطواني الأيسر أسطوانيًا متحركًا. يجب أن تكون المسافة بين الأسطح الداخلية لكل مسمار أسطواني التشكيل أكبر من قطر الفولاذ المستدير بمقدار 2-3 مم (انظر الشكل 37).

1، 2، 2، 3، 4 - ترتيب الانحناء

(2) طريقة الانحناء

يوضح الشكل 37أ حالة ثني حلقة غير مركزية. يُدخل الفولاذ المستدير بين المسامير الأسطوانية اليمنى والوسطى، ويُثنى من الموضع 1 إلى الموضع 2 باتباع اتجاه السهم لتشكيل حلقة غير مركزية.

يوضح الشكل 37ب الثني لتشكيل حلقة متحدة المركز كما هو مطلوب في التصميم. قم بالثني من الموضع 2 إلى الموضع 3 باتباع اتجاه السهم، ثم أدخل المسمار الأسطواني في الفتحة اليسرى، واثنِ الفولاذ المستدير من الموضع 3 إلى الموضع 4 باتباع اتجاه السهم لتشكيل الحلقة.

3. الانحناء اليدوي للمقاطع الجانبية بأي زاوية

للثني اليدوي على البارد أو الساخن للفولاذ المسطح أو الفولاذ المستدير أو الأنابيب المستديرة ذات القطر الصغير بأي زاوية، استخدم القالب الموضح في الشكل 38.

1-المنصة

2-قالب فولاذي بزاوية دوارة

3-دبوس أسطواني

4-قطعة العمل 4-قطعة العمل

5-دبوس أسطواني ثابت

6-المقبض 6

7-نقطة الاتصال

(1) تصميم القالب

قم بلحام الدبوس الأسطواني 3 على المنصة 1، ثم قم بتركيب القالب الفولاذي ذو الزاوية الدوارة 2، الذي يحتوي على مقبض 6 ملحوم بفتحات مثقوبة مسبقًا، على الدبوس 3.

(2) طريقة الانحناء

ضع قطعة العمل 4 بين المسمار الأسطواني 3 والمسمار الأسطواني الثابت 5، واستخدم القوة لتدوير المقبض 6، وسوف يتحرك القالب الفولاذي ذو الزاوية الدوارة 2 على طول اتجاه السهم. عندما تلامس قطعة العمل 4 نقطة التلامس 7، ستدور مع القالب الفولاذي الدوّار ذو الزاوية الدوارة 2. يمكن أن يؤدي التطبيق المستمر للقوة إلى ثني قطعة العمل إلى أي زاوية.