ثني الأنابيب تطورت التكنولوجيا جنبًا إلى جنب مع ظهور صناعة السفن والبتروكيماويات والصناعات الأخرى. وفي السنوات الأخيرة، شهدت تطوراً سريعاً في قطاعات الدراجات النارية والدراجات الهوائية والأثاث المعدني.

طرق الانحناء والانحناء

الانحناء

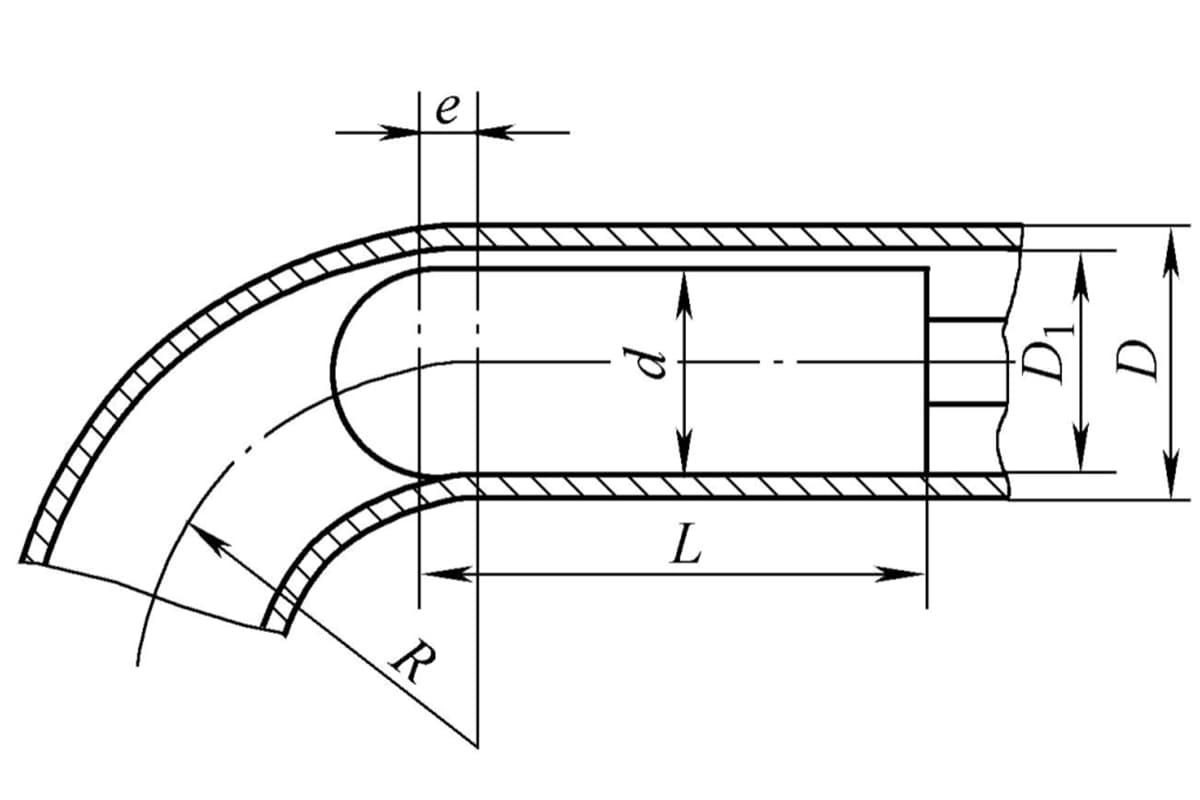

في ثني الأنبوب، تُعرَّف نسبة نصف عرض الأنبوب في اتجاه الانحناء إلى نصف قطر الانحناء بأنها الانحناء.

أين:

- D - قطر الأنبوب (مم)

- ب - عرض الأنبوب المستطيل في اتجاه الانحناء (مم)

من الواضح أنه كلما زاد حرف B أو D، وصغر حرف R، زاد الانحناء.

طرق الانحناء

تقنيات ثني الأنابيب يمكن تصنيفها حسب الطريقة إلى الثني الدوار، والثني بالدفع، والثني بالضغط، والثني باللف؛ وحسب درجة الحرارة إلى الثني على البارد والثني على الساخن؛ وحسب وجود مغزل إلى الثني بالمغزل والثني بالشكل الحر.

مظهر ثني الأنبوب والحد الأدنى لنصف قطر الثني

أثناء ثني الأنابيب، تخضع المادة الموجودة على الجانب الخارجي من منطقة التشوه للتمدد المماسي والاستطالة، بينما تتعرض المادة الموجودة على الجانب الداخلي للانضغاط المماسي والتقصير. وتتمثل المظاهر الأساسية في ترقق مادة الأنبوب على الجانب الخارجي بسبب الاستطالة، وإذا تجاوزت الاستطالة معدل استطالة المادة، فإن الأنبوب يتمزق.

من الداخل، يؤدي الضغط إلى زيادة في المادة؛ إذا تجاوزت هذه الزيادة قدرة المادة على الزحف، يحدث تجعد على الجانب الداخلي للأنبوب المثني. لضمان جودة ثني الأنبوب، من الضروري التحكم في درجة التشوه ضمن نطاق مقبول.

ويعتمد حد تشوه الانحناء، وهو درجة التشوه المسموح بها أثناء ثني الأنبوب، على عوامل مثل الخواص الميكانيكية للمادة، والأبعاد الهيكلية لتجهيزات الأنبوب، وسمك الجدار، وعملية الثني. يسرد الجدول 3-11 الحد الأدنى نصف قطر الانحناء للصلب منخفض الكربون، بافتراض أن نسبة سُمك الجدار إلى القطر أكبر من 0.1.

الجدول 3-11: الحد الأدنى لنصف قطر الانحناء لأنابيب الصلب منخفض الكربون (t/D ≥ 0.1)

| طرق الانحناء | الحد الأدنى لنصف قطر الانحناء | طرق الانحناء | الحد الأدنى لنصف قطر الانحناء |

| الانحناء الدوار | (2 إلى 2.5) × القطر | ثني الصحافة | ≥16D |

| ثني الصحافة | (2.5 إلى 3) × القطر | ثني البكرة | 12D |

مجموعة مختارة من قوالب ثني الأنابيب رقيقة الجدران

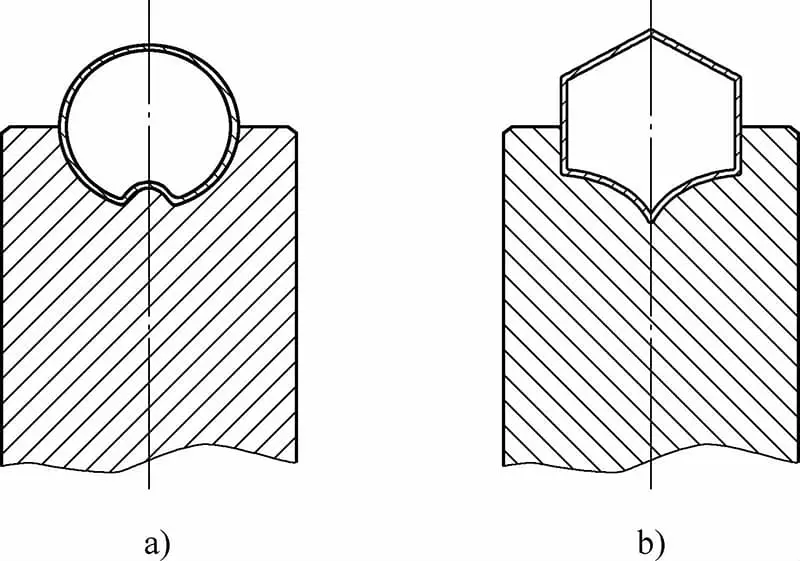

1) بالنسبة للأنابيب الفولاذية ذات الانحناء العالي (B/R) ونسبة t/B أعلى من 0.2، يتم استخدام طريقة الثني بالدفع في الثني أو معالجة الكوع.

2) بالنسبة لقطع العمل ذات الانحناء الصغير (B/R) وزاوية مركزية صغيرة للقوس، يمكن النظر في طريقة الثني بالضغط مع القوالب العلوية والسفلية. يتطلب الثني بالضغط عادةً t/B > 0.1.

3) بالنسبة لقطع العمل ذات الانحناء الصغير (B/R) ولكن بزاوية مركزية كبيرة، يُنصح بالثني على آلة ثني الأنابيب البسيطة. لا تكون آلية التثبيت في الثني الأنبوبي البسيط، المتصلة بقالب المغزل، محدودة بطول الذراع الدوارة مثل الثني الأنبوبي الهيدروليكي.

4) بالنسبة لقطع العمل ذات نصف قطر الانحناء الكبير R ولكن أيضًا بزاوية مركزية كبيرة، يمكن استخدام ماكينة ثني ثلاثية القوائم للتشكيل. القوالب بسيطة ومتعددة الاستخدامات. يمكن ثني قطع العمل على شكل حلقة في حلقات متعددة في وقت واحد ثم تقطيعها إلى قطع فردية.

5) بالنسبة لقطع العمل التي يقل نصف قطر ثنيها R عن 350 مم، يمكن النظر في طريقة اللف على آلة ثني الأنابيب الهيدروليكية. ويرجع ذلك إلى أن الحد الأقصى لقطر عجلة المغزل، بما في ذلك الحافة، هو ≤800 مم، والتي يمكن تشكيلها على مخرطة قياسية، مما يقلل بشكل كبير من تكاليف المواد، وبالتالي التكلفة الإجمالية.

مع أحجام الإنتاج الكبيرة وقدرات المعالجة القوية، يمكن زيادة نصف قطر الانحناء R إلى 1000 مم. يمكن للعديد من المصنعين المحليين الآن إنتاج ماكينات ثني الأنابيب الأوتوماتيكية بنصف قطر ثني 1000 مم.

6) في تصميم قوالب ثني الأنبوب المستطيل، عندما يكون 2.5 ≤ R/B ≤ 10، بالإضافة إلى طريقة اللف، يجب النظر في وسائل مساعدة أخرى، مثل بروز سطح عمل عجلة المغزل أو ملء تجويف الأنبوب بالرمل أو مواد مالئة أخرى.

ويرجع السبب في ذلك إلى أنه في الثني عالي الانحناء، لا يمكن للطرق الأخرى غير استخدام مغزل من نوع السلسلة أن تضمن أن الأقطار الداخلية والخارجية للأنبوب ستكون كاملة بعد التشوه، كما أن المغزل من نوع السلسلة مكلف للغاية في المعالجة.

7) عند اختيار قوالب الثني، يجب أيضًا مراعاة نسبة سمك الجدار t إلى عرض B للأنبوب المستطيل في اتجاه الثني. النسبة الأكبر تسهل التشكيل، بينما النسبة الأصغر تجعل التشكيل أكثر صعوبة.

تعتمد طرق الاختيار المذكورة أعلاه، باستثناء الطريقة الثانية، على نسبة t/B ≥0.05. يوضح الشكل 3-73 تأثير الانحناء بعجلة مغزل بارزة مملوءة بالرمل الأصفر على اليسار، وبدون رمل على اليمين. ظروف الانحناء: حجم الأنبوب المستطيل 30 مم × 20 مم × 1 مم، العرض في اتجاه الانحناء 20 مم، نصف قطر الخط المركزي للأنبوب بعد الانحناء 60 مم، مع محتوى رطوبة الرمل الأصفر عند حوالي 1.5%.

حساب ارتفاع النتوء في قلب نموذج ثني الأنبوب المستطيل

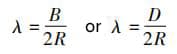

معادلة حساب ارتفاع بروز العجلة الأساسية

لا تُستخدم الأنابيب المستطيلة عادةً كقنوات للسوائل ولكنها تُستخدم بشكل أكثر شيوعًا في الهياكل الداعمة لملحقات المباني. وعمومًا، لا يلزم عادةً سوى القطر الخارجي والمظهر الأملس للسطحين الجانبيين، بينما لا يتم التشديد على التشوه على الأسطح الداخلية. يسمح هذا النهج باتخاذ تدابير لمنع التجاعيد على الأسطح المرئية.

يعد استخدام العجلة الأساسية البارزة في نموذج الانحناء للأنابيب المربعة والمستطيلة وسيلة فعالة لمنع تجعد الجدار الجانبي. من خلال الممارسة طويلة الأجل وتراكم البيانات، وجد أنه يمكن حساب ارتفاع النتوء. تتمثل الفكرة الأساسية في تحويل مقدار التشوه الانضغاطي داخل خط منتصف الأنبوب إلى ارتفاع النتوء الأساسي.

تكون العملية الحسابية كما يلي:

معامل التشوه الانضغاطي داخل خط المنتصف مضروبًا في عرض التشوه داخل خط المنتصف، مطروحًا منه قدرة المادة على الزحف في الظروف الطبيعية (تشير الظروف الطبيعية إلى درجة حرارة الغرفة دون أي ضغط موجب أو سالب) وقيمة المقارنة (تشير قيمة المقارنة إلى نسبة سُمك المادة إلى قطر التشوه في ظل ظروف عدم وجود ضغط، أي قدرة الزحف الكامنة في المادة).

وتمثل القيمة الناتجة، مضروبة في اثنين، الطول المتزايد مع انتقال الحافة المضغوطة للأنبوب من خط مستقيم إلى منحنى.

شرط الاتزان للانحناء الخالي من التجاعيد في الأنبوب هو:

في الصيغة

- L - تشوه الضغط (مم);

- R - نصف قطر الانحناء (مم);

- t - سمك جدار الأنبوب (مم);

- ب - عرض الأنبوب في اتجاه الانحناء (مم).

إذا تجاوزت القيمة المحسوبة الصفر، فمن الضروري إعداد بروز مغزل.

عند هذه النقطة، يمكن إضافة النتيجة المحسوبة إلى طول خط عمل عجلة المغزل، وتحويل القطعة المستقيمة إلى قوس. إذا كان القوس الناتج مرتفعًا جدًا ويؤثر على تشكيل الجدران على جانبي الأنبوب، يمكن تحقيق تأثير جيد عن طريق إحراز (2-4) ر من كل جدار جانبي (انظر الشكل 3-74 ج).

من خلال العملية الحسابية، نعلم أن قيمة زحف المادة (2 طن/ب×0.03) صغيرة جدًا في الواقع. في حالات السماكة المنخفضة نسبيًا، يكفي تقريب النتيجة المحسوبة بشكل مناسب.

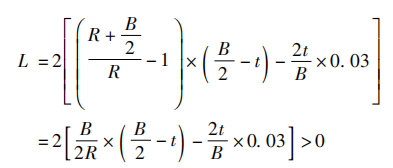

أنماط نتوء العجلة المغزلية

يمكن أن يكون شكل المقطع العرضي لبروز عجلة المغزل شبه منحرف (انظر الشكل 3-74 أ)، أو على شكل قوس (انظر الشكل 3-74 ب، ج)، أو شبه دائري (انظر الشكل 3-74 د). هذه الأشكال الثلاثة مناسبة لثني قطع الشُّغْلَة ذات الانحناءات التي تتراوح بين الصغيرة والكبيرة، على التوالي.

أثناء مرحلة النموذج الأولي، وباستخدام العجلات الأساسية المسطحة القاع الموجودة، يمكن للمرء أن يقوم بتركيب شرائط فولاذية بالارتفاع المناسب أو قضبان فولاذية مستديرة بقطر مناسب للقولبة التجريبية. بعد جمع البيانات، يمكن أن يحقق تعديل العجلات الأساسية زيادة كبيرة في الكفاءة. تعتبر طريقة الحساب هذه مناسبة تمامًا للأنابيب المستطيلة حيث يعمل المستوى الخارجي كسطح المظهر.

توسيع نطاق تطبيقه ليشمل ثني الأنابيب الدائرية والسداسية، بالإضافة إلى التشكيل بالدلفنة من الأنابيب المربعة، بنفس القدر من الأهمية والفعالية، كما هو موضح في الشكل 3-75.

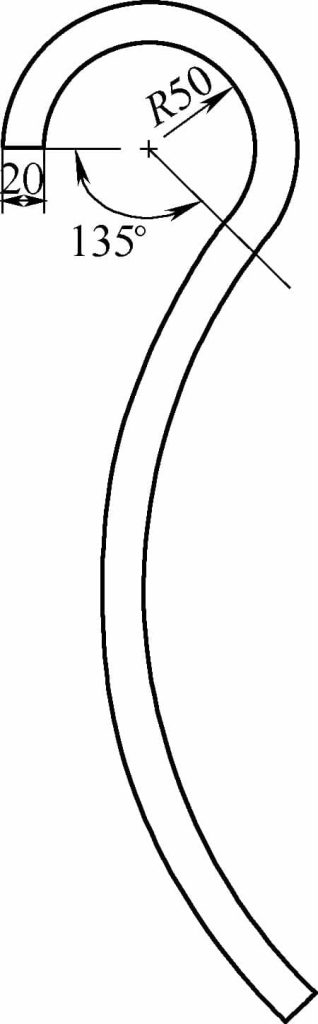

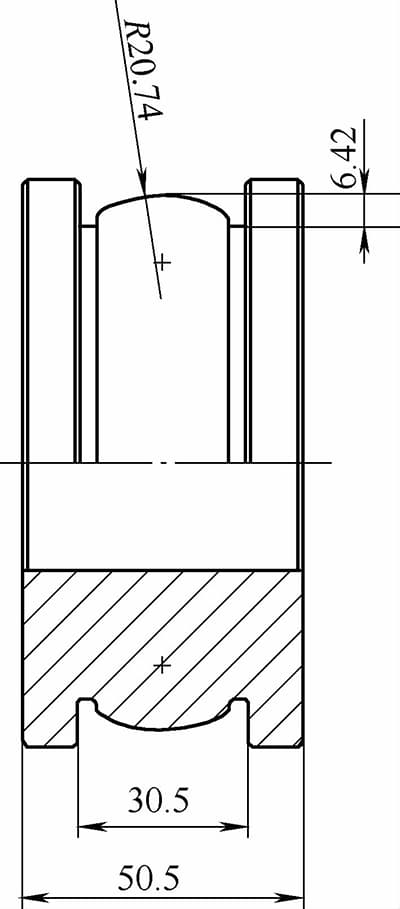

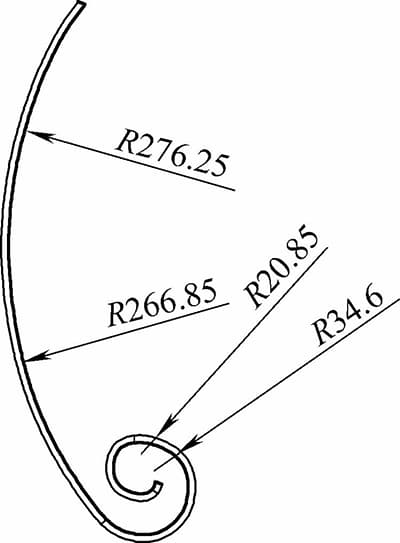

على سبيل المثال، انظر أنبوبة مستطيلة بأبعاد خارجية 20 مم × 30 مم وسمك جدار 1 مم، مثنية على طول عرض 20 مم إلى نصف قطر R= 50 مم. يظهر المنتج شبه النهائي بعد المعالجة في الشكل 3-76. احسب الارتفاع البارز في العجلة الأساسية.

بمعلومية: R = 50 مم، B = 20 مم، t = 1 مم.

بالتعويض بالقيم في الصيغة، نحصل على

2 × (0.2 × 9 × 9 - 0.006) مم = 3.588 مم، بارتفاع وتر 6.42 مم، كما هو موضح في الشكل 3-77.

عندما يكون نصف قطر الانحناء النسبي للأنبوب صغيرًا جدًا (B/R ≤ 5)، تكون المادة الزائدة داخل خط الوسط وفيرة جدًا بحيث لا يمكن استيعابها بواسطة منحنى واحد. في مثل هذه الحالات، يتم استخدام تقنية المنحنى المزدوج، والمعروفة أيضًا باسم طريقة الضلع المزدوج، لمعالجة عجلة المغزل، كما هو موضح في الشكل 3-78.

شروط التشكيل الموضحة في الشكل 3-79 هي كما يلي: ضلع مركزي مصنوع من أنابيب سبائك الألومنيوم، بسمك مادة 1.2 مم، وعرض 50 مم، واتجاه ثني B 25 مم؛ قطر عمل عجلة المغزل 100 مم. يُملأ الأنبوب بالرمل الذي تبلغ نسبة الرطوبة فيه 1.5% تقريبًا.

الانحناء الذي يتجاوز دوران 360 درجة.

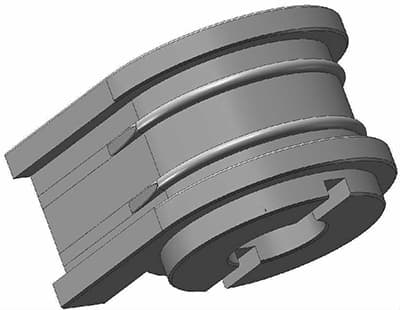

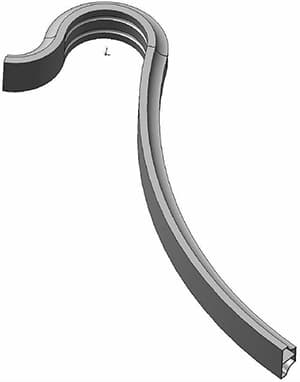

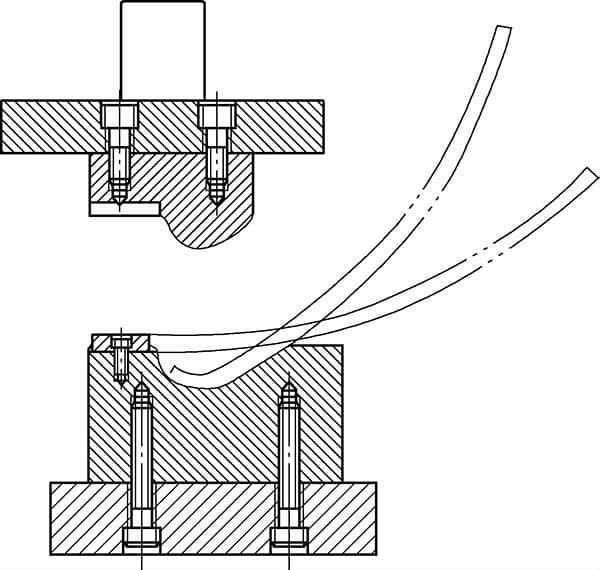

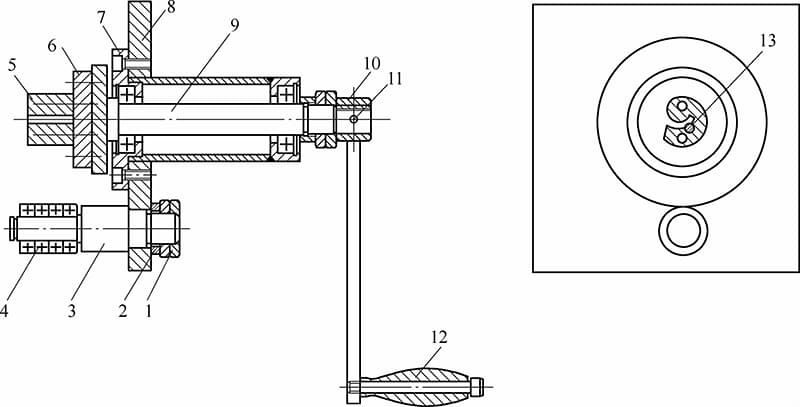

تُظهر الصورة في الشكل 3-80 نوعًا من أرجل حفرة النار مصنوعة من أنابيب مجوفة مدلفنة على البارد مقاس 40×8×0.8. يصنف هذا الجزء تحت قوالب الثني بسبب الحركة الدورانية لقالب التشكيل. بعد عملية الثني الأولية، كما هو موضح في الشكل 3-81، يتم تثبيت المادة داخل فجوة المغزل 5 بواسطة أداة تثبيت من نوع الكامة 13 في قالب درفلة يدوي، ويتم تشكيل قطعة العمل عن طريق تدوير المقبض 12 كما هو موضح في الشكل 3-82.

وتتمثل ميزة هذا القالب في أنه يتيح زوايا تشكيل تتجاوز 360 درجة.

عملية الثني: الثني بالدلف بنصف قطر كبير (ثني ثلاثي الأسطوانات) ← الثني الأول (مكبس ميكانيكي) → المتداول (يدوي).

1-الصامولة 2-الغسالة 3-العمود 4-المحمل 4-المحمل 5-الجزء الداخلي للقالب 6-قاعدة الجزء الداخلي للقالب 7-غطاء المحمل 8-حامل العمود 8-حامل العمود 9-عمود الدوران الرئيسي 10-غطاء ذراع القوة 11-الدبوس السفلي 12-المقبض 13-مشبك الكامة