أمبير (شدة التيار)

الأمبير - وحدة قياس تدفق الإلكترونات (كمية الإلكترونات المارة في الثانية) في دائرة كهربائية.

بالنسبة لمادة ذات سُمك معين، كلما زاد تيار القطع، يجب أن تزيد سرعة القطع في المقابل.

بالنسبة لمادة ذات سُمك محدد، إذا زاد تيار القطع، سينخفض تكوين الخبث.

بالنسبة لمادة ذات سُمك معين، عادةً ما يؤدي اختيار تيار قطع أقل إلى تحسين جودة سطح القطع وجودة الحافة العلوية.

في ظل الظروف العادية، يتجاوز العمر الافتراضي للمواد المستهلكة في التيارات المنخفضة العمر الافتراضي للتيارات الأعلى، ويتضح ذلك بشكل خاص عند استخدام قطع الأكسجين.

إمكانية القطع بالبلازما

الكل القطع بالبلازما تحدد الأجهزة الحد الأقصى لسُمك القطع والحد الأقصى لسُمك الثقب.

| HD303070 100 AMP | الفولاذ الطري | 1/2″ | 1/2″ |

| الفولاذ المقاوم للصدأ | 1/2″ | 1/2″ | |

| ألومنيوم | 1/2″ | 1/2″ | |

| HD404070 200 أمبير | الفولاذ الطري | 3/4 بوصة (ناعم)، 1 بوصة (عام) | 1″ |

| الفولاذ المقاوم للصدأ | 3/4 "عام | 1″ | |

| ألومنيوم | 3/4 "عام | 1″ | |

| 200 200 أمبير كحد أقصى 200 200 أمبير | الفولاذ الطري | 2″ | 1″ |

| الفولاذ المقاوم للصدأ | 2″ | 7/8″ | |

| ألومنيوم | 2″ | 7/8″ | |

| ht 2000 200 أمبير 200 أمبير | الفولاذ الطري | 2″ | 1″ |

| الفولاذ المقاوم للصدأ | 2″ | 7/8″ | |

| ألومنيوم | 2″ | 7/8″ | |

| HT4001 400 400 أمبير | الفولاذ الطري (O2) | 11/4″ | 1″ |

| الفولاذ الطري (N2) | 3″ | 1″ | |

| الفولاذ المقاوم للصدأ | 3″ | 1″ | |

| ألومنيوم | 3″ | 1″ | |

| HT4400 400 AMP 400 AMP | الفولاذ الطري | 2″ | 1 1/4″ |

| الفولاذ المقاوم للصدأ | 2″ | 1″ | |

| ألومنيوم | 2″ | 1″ |

الغاز النقاء

يجب أن تفي درجة نقاء الغاز المستخدم في أجهزة البلازما، كشرط أساسي للاستخدام، بالمتطلبات المذكورة في الجدول أدناه. وإلا فقد تنخفض جودة القطع، وقد ينخفض عمر المكونات القابلة للاستهلاك بشكل كبير، وقد يتعطل جهاز البلازما.

- الأكسجين والنيتروجين والأرجون والهيدروجين (H35): النقاء ≥ 99.99.995%

- الهواء: نظيف وجاف وخالٍ من الزيوت

- الميثان: نقاء ≥ 93%

الغاز معدل التدفق

ضغط الإمداد

ولضمان التشغيل السليم لجهاز البلازما، يتم وضع متطلبات صارمة لضغط المدخل/معدل التدفق لصندوق التحكم في الغاز. يوصى بشدة باستخدام منظم ضغط موثوق للغاية، يتم تركيبه بالقرب من مدخل صندوق التحكم في الغاز.

اختر منظم ضغط عالي الجودة (على مرحلتين)، وراجع دليل جهاز القطع بالقوس البلازما لمعرفة معلمات الضغط المقدر ومعدل التدفق.

يجب على المشغلين أن يراقبوا بشكل متكرر لفهم ما إذا كان الضغط والتدفق يمكن أن يفي بالمتطلبات على الفور.

اختيار الغاز

عوامل يجب مراعاتها

نوع المادة المستخدمة في القطع

- الفولاذ الطري

- الفولاذ المقاوم للصدأ

- ألومنيوم

- أخرى

جودة القطع المطلوبة

الغازات غازات البلازما

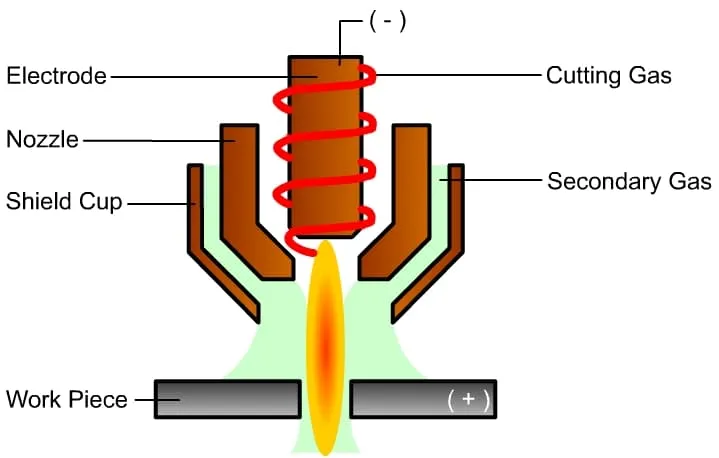

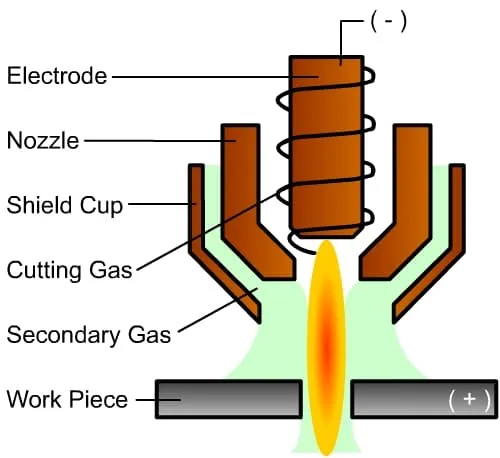

يُعرف غاز البلازما، المستخدم في قطع المواد، أيضًا باسم غاز القطع. وهو الغاز المتأين المطرود من الفوهة.

- الهواء

- الأكسجين

- النيتروجين

- الأرجون-الهيدروجين

غاز البلازما الهواء

المزايا

- فعالية ممتازة من حيث التكلفة (منخفضة التكلفة).

- يمكن الحصول عليها بسهولة.

- توفر نتائج جيدة عند قطع الفولاذ الكربوني.

العيوب

- يسبب تغيرات في خواص المعدن على سطح القطع (مثل قابلية اللحام، وقابلية الطرق، وقابلية التشغيل الآلي في حالة الفولاذ الكربوني).

- العمر الافتراضي للمواد الاستهلاكية مقبول ولكنه ليس مثاليًا.

- زيادة الخبث المتزايد، والنترة السطحية.

غاز البلازما النيتروجين

المزايا:

- يمكن تحقيق جودة قطع فائقة عند تقطيع سبائك الألومنيوم والفولاذ المقاوم للصدأ، خاصة عند استخدام النفاثة المائية تقنية القطع.

- العمر الافتراضي للقطع المستهلكة ممتاز.

العيوب:

- يمكن أن يؤدي القطع إلى تغييرات في خواص المعدن على السطح، مثل قابلية اللحام وقابلية الطرقة وقابلية التشغيل الآلي (كما هو موضح مع الفولاذ الكربوني).

- عند قطع الفولاذ الكربوني، تحدث زيادة في الخبث والنترة السطحية.

غاز البلازما الأرجون-الهيدروجين

المزايا:

- تستخدم في المقام الأول من أجل قطع الفولاذ المقاوم للصدأ بسمك 1/4 بوصة أو أكثر.

- يحقق أسطح قطع ناعمة ومشرقة.

- معتمد بشكل عام لقطع التيار العالي (قطع التيار حتى 1000 أمبير, سُمك القطع حتى 6″).

- عمر افتراضي ممتاز للمواد الاستهلاكية.

- بالنسبة لقطع الفولاذ المقاوم للصدأ من 3/8 بوصة إلى 2 بوصة، فإن استخدام القطع بالغاز المزدوج يحسن من جودة القطع.

العيوب:

- زيادة تكاليف التشغيل بسبب ارتفاع أسعار الغاز.

- سطح خشن عند قطع سبائك الألومنيوم.

غاز البلازما الأكسجين

المزايا:

- الخيار الأمثل لقطع الفولاذ منخفض الكربون.

- سرعة قطع محسّنة.

- جودة استثنائية للسطح المقطوع (شقوق واضحة، سطح أملس، بدون خبث تقريبًا).

العيوب:

- زيادة التكاليف التشغيلية بسبب ارتفاع نفقات الغاز والمواد الاستهلاكية.

الغازات: غاز التدريع (الواقي)

يستخدم غاز التدريع لعزل منطقة القطع عن الغلاف الجوي، مما يؤدي إلى سطح قطع أنظف. ويشارك هذا الغاز أيضًا في عملية القطع بالبلازما. فهو يحيط بقوس البلازما ويزيد من ضغطه باتجاه القلب، مما يساعد في تبريد فوهة القطع.

من خلال إنشاء مناخ محلي حول سطح القطع، فإنه يعزله عن الأكسجين. يعتمد اختيار نوع غاز التدريع على غاز البلازما.

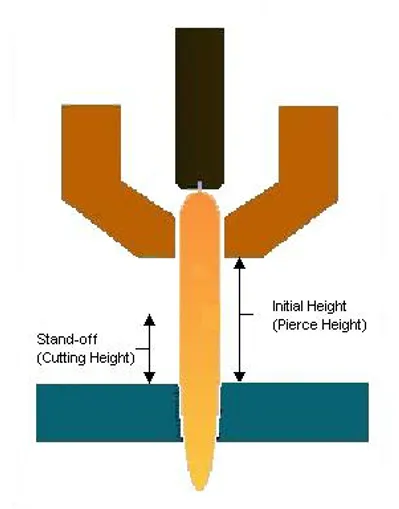

ارتفاع الشعلة: ارتفاع الثقب وارتفاع القطع

يشير ارتفاع الثقب إلى المسافة الأولية من الشعلة إلى سطح المادة التي يتم قطعها أثناء عملية الثقب.

من ناحية أخرى، ارتفاع القطع هو المسافة التي يجب الحفاظ عليها من الشعلة إلى سطح المادة التي يتم قطعها أثناء عملية القطع.

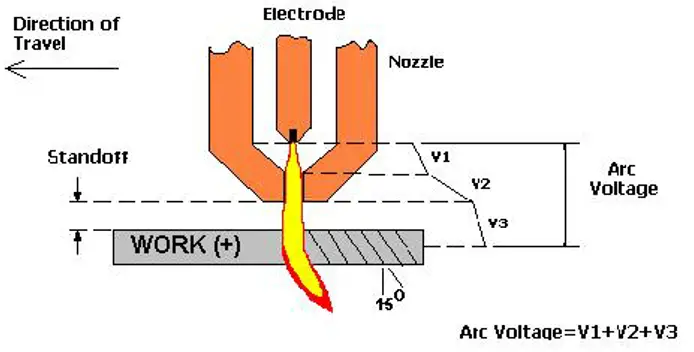

التحكم في ارتفاع جهد القوس الكهربائي

يشرف مراقب التحكم في الارتفاع على جهد الدائرة الكهربائية لوحدة التحكم في الارتفاع، ويقوم بإجراء التعديلات المناسبة حسب الحاجة. يؤثر ارتفاع شعلة القطع على عمودية سطح القطع والجوانب الأخرى لجودة القطع.

يضمن التحكم في ارتفاع جهد القوس الكهربائي أن تحافظ شعلة القطع على مسافة (ارتفاع) ثابتة من قطعة العمل، حتى على مواد الألواح غير المستوية.

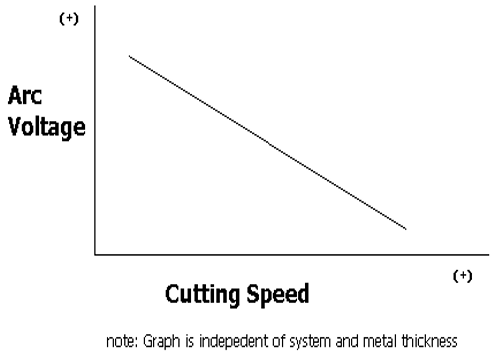

سرعة القطع وجهد القوس الكهربائي

كلما زادت سرعة القطع، يجب تقليل جهد القوس، والعكس صحيح.

أسباب التغييرات في سرعة القطع:

- عند مدخل/مخرج الزوايا.

- في بداية/نهاية القطع.

- أثناء قطع الأقواس أو الأشكال المماثلة.

- يمكن أن يتشكل الخبث في هذه المواقع.

تفاعلات الشعلة مع التغيرات في السرعة:

- كلما انخفضت السرعة، تنخفض الشعلة.

- كلما زادت السرعة، تصعد الشعلة.

- عندما تنخفض السرعة، يجب إيقاف تشغيل التحكم في ارتفاع الشعلة، مما يتطلب إشارة من ماكينة التحكم الرقمي CNC لتعطيل التحكم في ارتفاع الشعلة.

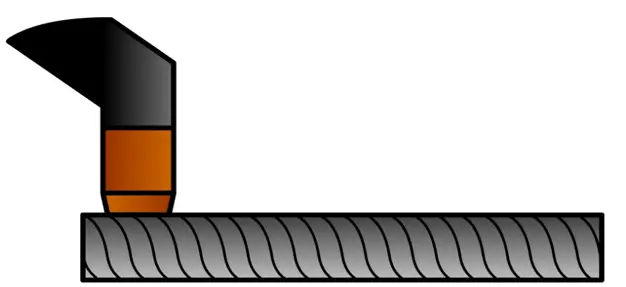

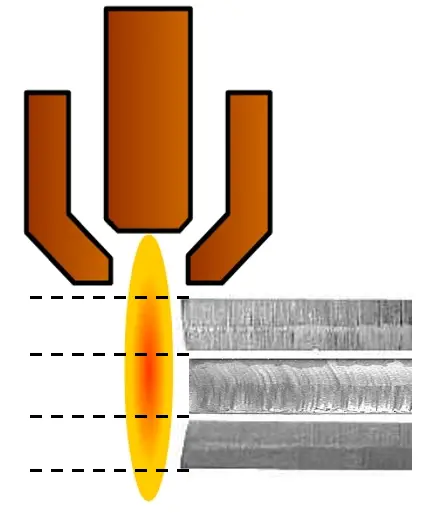

سرعة القطع مناسبة.

الأمثل سُمك القطع يجب تحديد التيار المقابل لتيار القطع من القسم الأوسط من جدول معلمات القطع.

سرعة القطع دقيقة، والقوس متأخر قليلاً.

ارتفاع القطع دقيق، والجهد الكهربائي مضبوط.

مظهر السطح المقطوع

بخلاف القطع بالوقود الأوكسي للفولاذ منخفض الكربون، لا يشير شكل الحافة الخلفية لأسطح قطع المواد الأخرى بشكل فعال إلى سرعة القطع.

من الضروري النظر في زاوية ميل سطح القطع، ودرجة التصاق الخبث، وسمات المظهر الأخرى، إلى جانب نعومة السطح أو خشونته، لتقييم سرعة القطع بدقة.

قد تكون أسطح القطع المقعرة ناتجة عن ارتفاعات قطع منخفضة للغاية أو الإفراط في استخدام المواد الاستهلاكية. وعلى العكس من ذلك، قد تشير أسطح القطع المحدبة إلى ارتفاعات قطع عالية للغاية أو استخدام مفرط للمواد الاستهلاكية.

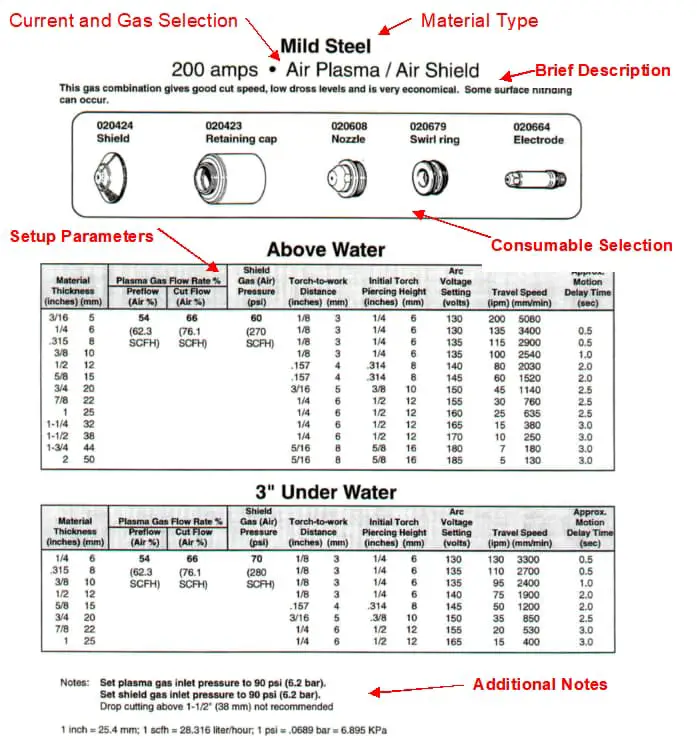

تطبيق جدول معلمات القطع

يوفر جدول معلمات القطع المعلمات الأساسية للقطع. يجب ضبط تدفق الغاز وفقًا لهذا الجدول، إلا إذا كانت هناك تعليمات خاصة تملي تعديلات إضافية لتحسين جودة القطع.

من الضروري إجراء تعديلات طفيفة على المعلمات مثل سرعة القطع وارتفاع الشعلة وضغط القوس لتحقيق أفضل نتائج قطع. قبل البدء في القطع وبعد استبدال المواد الاستهلاكية، من الضروري نفخ الهواء لأكثر من دقيقة.

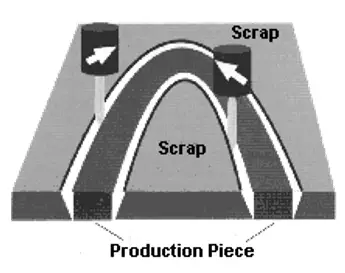

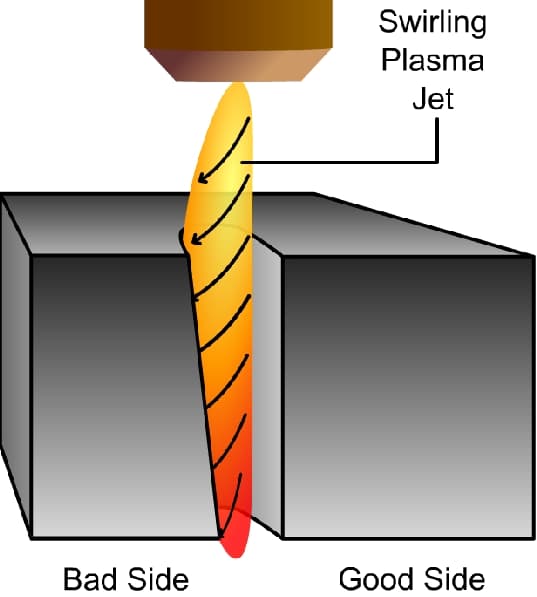

اتجاه القطع

باتجاه عقارب الساعة: قطع الحواف الخارجية لقطعة العمل.

عكس اتجاه عقارب الساعة: قطع الثقوب الداخلية لقطعة العمل.

تشخيص المظهر: خبث

والخبث هو المادة التي لا تتطاير بالكامل من الشق.

يتجلى في ثلاثة أشكال:

- خبث عالي السرعة: صغير، يشبه الحبة الصلبة.

- خبث منخفض السرعة: كبير الحجم، يشبه الفقاعة، يتركز في أسفل الشق.

- الخبث العلوي: تراكم طفيف للخبث في الجزء العلوي من سطح القطع.

تكوين الخبث بسبب السرعة المنخفضة

يكون تراكم الخبث الكروي كبيرًا، مما يسمح بإزالته على نطاق واسع يمكن تحقيقه بسهولة.

السبب:

- التيار الزائد

- سرعة بطيئة

- ارتفاع القطع منخفض جداً

الحل:

- استخدم فوهة قطع أصغر حجماً

- زيادة السرعة

- ضبط جهد القوس لأعلى

السرعة المفرطة تؤدي إلى التصاق الخبث

يظهر تراكم الخبث في لفائف رقيقة ويصعب إزالته.

الأسباب المحتملة:

- تلف فوهة القطع

- تيار غير كافٍ

- السرعة الزائدة

- ارتفاع القطع العالي

الحلول:

- استبدل فوهة القطع

- استخدم فوهة قطع أكبر

- تقليل السرعة

- خفض جهد القوس الكهربائي

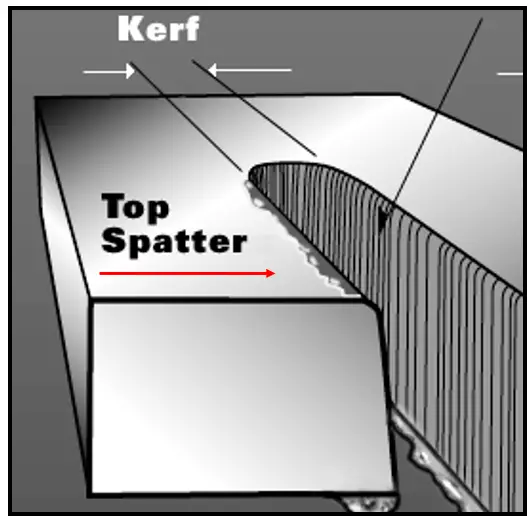

تناثر من الجانب العلوي

عادةً ما يحدث تناثر الجانب العلوي، الذي يظهر على جانبي القطع، في الهواء فقط القطع بالبلازما. قم بتخفيض جهد القوس تدريجيًا (لا يتجاوز 5 فولت) حتى يختفي تناثر الجانب العلوي.

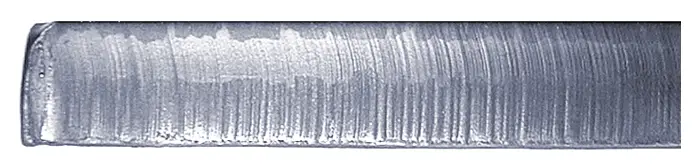

الخطوط الزائدة

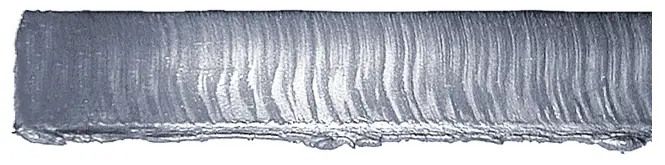

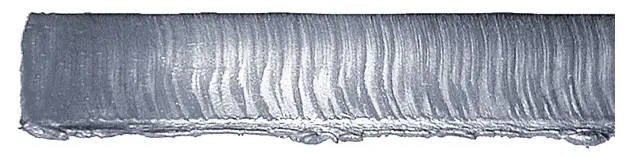

تشير الخطوط الزائدة إلى التصدعات المتبقية على سطح القطع أثناء عملية القطع. كلما كان سطح القطع أكثر سلاسة، قلّ خرج التموج الحالي من مصدر البلازما. يعتمد شكل هذه التصدعات على طريقة القطع.

على سبيل المثال، مع السرعة المناسبة، ينتج عن استخدام النيتروجين أو الأرجون والهيدروجين للقطع، على سبيل المثال، خطوط منحنية قليلاً ومائلة بزاوية 15 درجة تقريبًا. وعلى النقيض من ذلك، فإن استخدام الأكسجين للقطع ينتج عنه خطوط عمودية تقريبًا.

التعرف على الحافة الزائدة

يعد استخدام مقارنة الحافة الخلفية لتحديد سرعة القطع المثلى خيارًا ممتازًا.

تشير الحافة الخلفية العمودية إلى أن سرعة القطع بطيئة للغاية.

تشير الحافة الخلفية الزائدة إلى أن سرعة القطع سريعة للغاية.

بشكل عام، عندما تكون الحافة الخلفية مائلة بزاوية 10-15 درجة، فهذا يدل على أن سرعة القطع مناسبة.

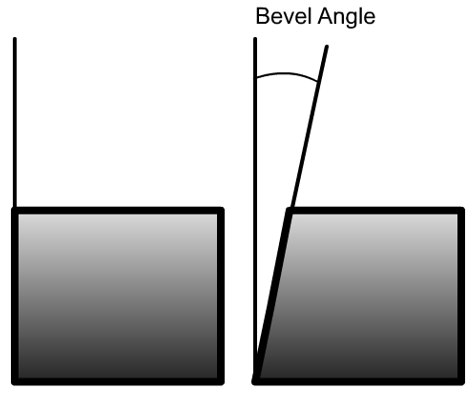

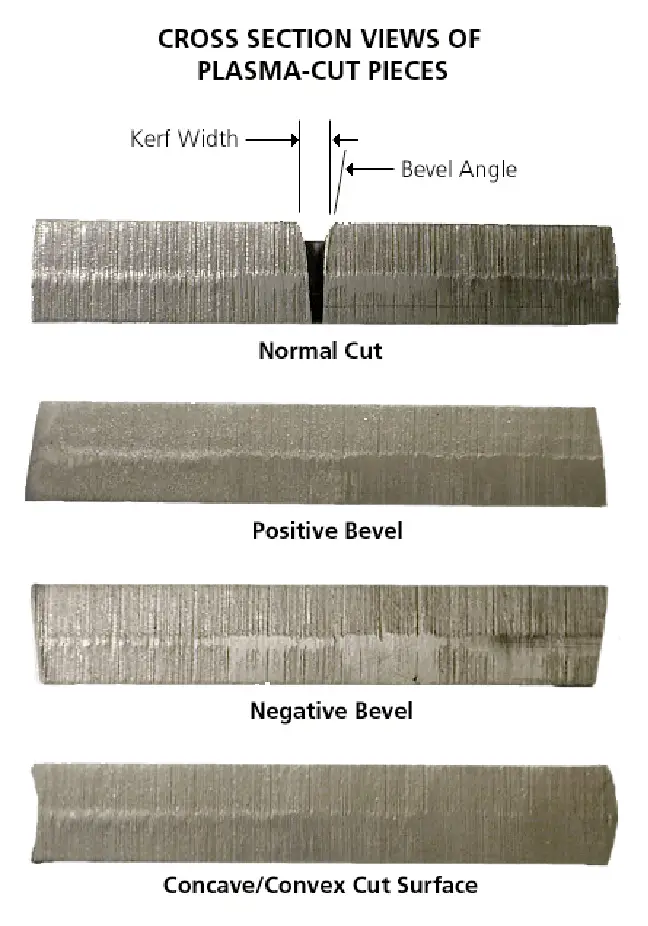

زاوية إمالة وجه القطع

زاوية ميل وجه القطع هي الزاوية بين وجه القطع والخط العمودي. إذا كان القطع مستقيمًا تمامًا، فيجب أن يحقق زاوية 0 درجة.

يجب أن تكون الزاوية القياسية للشكل المستطيل ≤4° على الجوانب الأربعة.

ويعادل ارتفاع القطع الأعلى زاوية ميل وجه القطع الموجبة، بينما يرتبط ارتفاع القطع الأقل بزاوية ميل وجه القطع السالبة.

شطبة زائدة على سطح القطع

- الفوهة تالفة.

- شعلة القطع ليست عمودية على سطح المادة التي يتم قطعها.

- اتجاه القطع غير صحيح (لا يتماشى مع اتجاه الحلقة الدوامة).

- تيار القطع مرتفع جدًا/منخفض جدًا.

- ارتفاع القطع مرتفع جداً/منخفض جداً.

- سرعة القطع سريعة جدًا/بطيئة جدًا.

تأثير ارتفاع الشعلة على الزاوية المائلة في عمليات القطع.

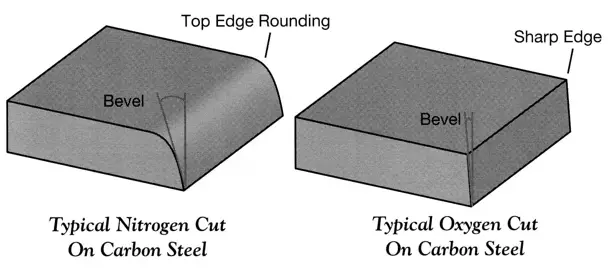

الأكسجين والنيتروجين

بالمقارنة مع القطع بالنيتروجين، فإن نتيجة القطع بالأكسجين تقدم حوافًا مميزة حول قطعة العمل مع الحد الأدنى من الخبث.

تكون قطع العمل التي يتم الحصول عليها من القطع بالبلازما الأكسجين أنظف نسبيًا، مع قابلية لحام فائقة وقابلية تشكيل وقابلية تشغيل آلي على الأسطح المقطوعة.

التشخيص البصري: عرض الشق

الشق هو المساحة (أو المادة التي تمت إزالتها) التي تكونت أثناء عملية القطع.

عرض الشق أمر بالغ الأهمية لدقة أبعاد قطعة العمل.

عرض الشق = 1.5-2.0 × قطر فوهة القطع

سرعة أبطأ = شقاً أعرض

تيار أعلى = شقوق أوسع

مواصفات قطع الفتحة المستديرة

القاعدة: يجب أن يكون قطر الثقب الذي يتم قطعه ضعف سُمك المادة التي يتم قطعها على الأقل. عند قطع ثقوب أصغر، قد يتكون ثقب مخروطي الشكل.