I. التصنيف حسب البنية البلورية

تسمى المواد الصلبة المتكونة من ذرات أو مجموعات ذرية أو أيونات أو جزيئات مرتبة بشكل دوري في الفضاء وفقًا لقواعد معينة بالبلورات. يُطلق على الترتيب المنتظم للذرات (الأيونات أو الجزيئات) التي تشكل بلورات في الفضاء اسم البنية البلورية.

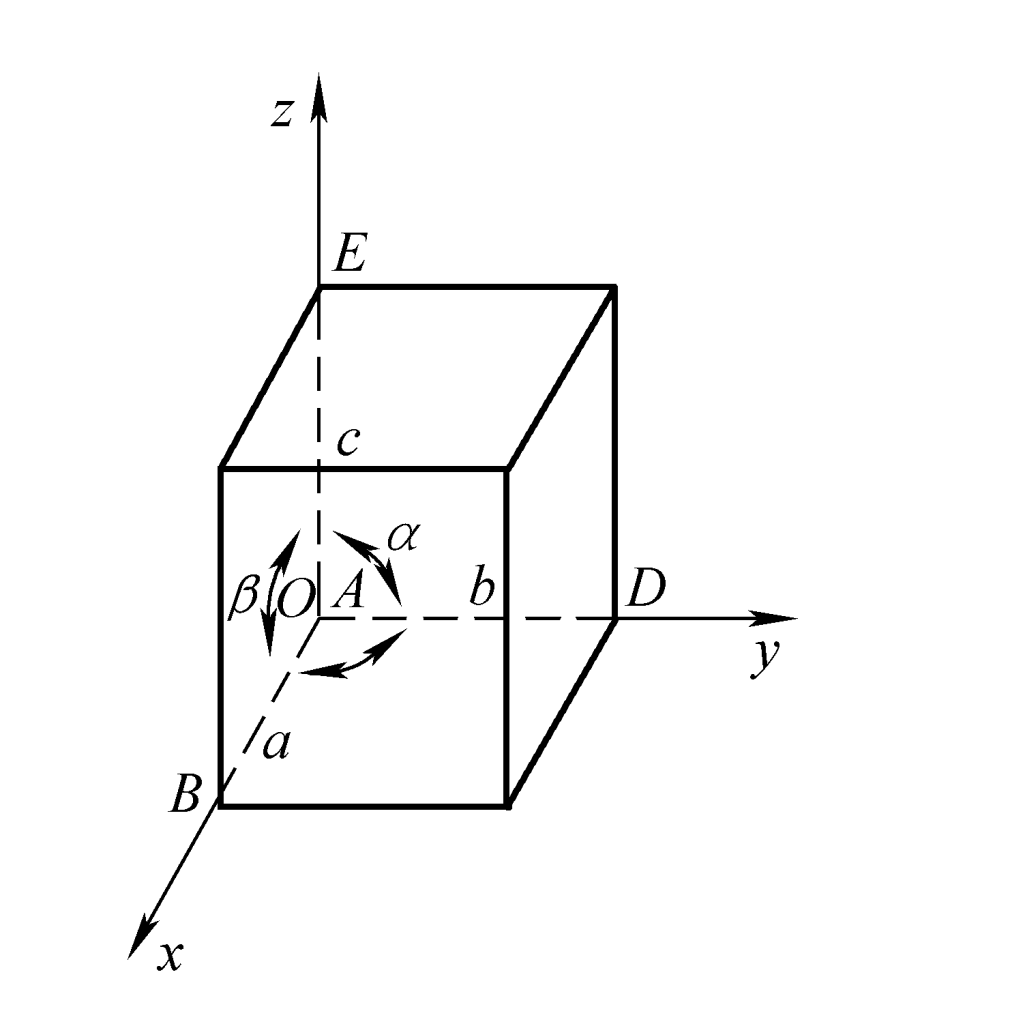

نظرًا للترتيب الدوري المنتظم للذرات في البلورات، يمكن اختيار وحدة هندسية صغرى يمكن أن تعكس خصائص الشبكة البلورية بالكامل من الشبكة لتحليل نمط الترتيب الذري في البلورة. وتُسمَّى هذه الوحدة الهندسية الصغرى خلية الوحدة، كما هو موضَّح في الشكل 1.

تُوصف الخصائص الهندسية للشبكة البلورية، مثل الحجم والشكل، بمعلمات مثل أطوال الحواف أ، ب، ج لخلية الوحدة والزوايا α، β، γ بين الحواف. تُسمَّى أطوال الحواف a، b، c لخلية الوحدة عمومًا ثوابت الشبكة، وتُسمَّى ثوابت الشبكة المعادن في الغالب 0.1 إلى 0.7 نانومتر.

وفقًا للتركيبات الممكنة للمعاملات الستة المذكورة أعلاه أو بناءً على تناظر خلية الوحدة نفسها، يمكن تقسيم البنى البلورية إلى 7 أنظمة بلورية، وكل نظام بلوري مقسم كذلك إلى عدة شبكات، بإجمالي 14 شبكة.

يمكن تقسيم مواد الختم إلى ثلاثة أنواع وفقًا لتركيبها البلوري.

1. المكعبات المتمركزة الوجه

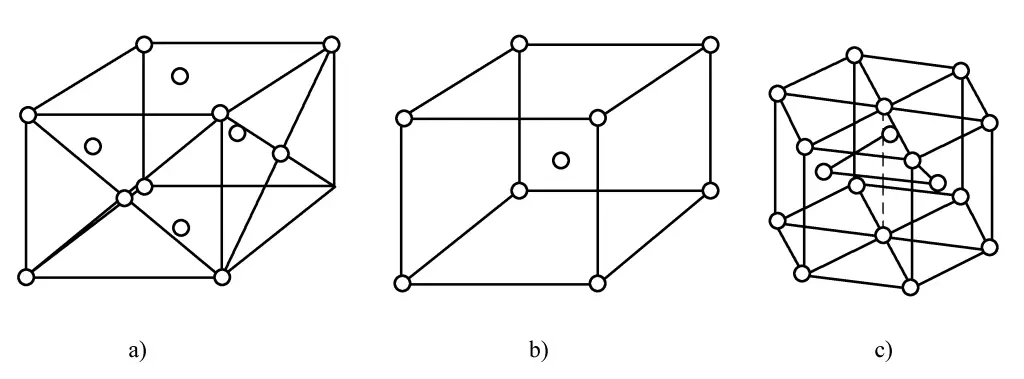

تتوزع ذرات الفلز في الأركان الثمانية للمكعب ومراكز الأوجه الستة. تتراص الذرات الموجودة في مركز الوجه بشكل وثيق مع الذرات الموجودة في الزوايا الأربعة لهذا الوجه، كما هو موضح في الشكل 2أ. وفيما يلي خصائص خلية الوحدة المكعبة المتمركزة الوجه.

أ) البنية المكعبة المتمركزة الوجه

ب) التركيب المكعب المتمركز حول الجسم

ج) هيكل سداسي الشكل متراصّ سداسي الشكل

- ثوابت الشبكة: a=b=c، α=β=γ=90°.

- عدد الذرات لكل خلية وحدة: 1/8×8+1/2×6=4.

- نصف القطر الذري: rالذرة =√2/4a.

- كثافة التعبئة: 0.74 (74%).

- نصف القطر البيني رباعي السطوح: r4 =0.225rالذرة .

- نصف القطر البيني الثماني السطحي: r8 =0.414rالذرة .

- رقم التنسيق: 12.

- تشمل مواد الختم التي تحتوي على هذا التركيب البلوري: γ-Fe وAl وCu وβ-Ti وAg وAu.

2. مكعبات محورها الجسم

في خلية الوحدة الشبكية المكعبة المتمركزة على الجسم، توجد 8 ذرات في زوايا المكعب، وذرة واحدة في مركز المكعب. تتراص الذرات الثماني الموجودة في الزوايا بشكل وثيق مع الذرة المركزية، كما هو موضح في الشكل 2ب. فيما يلي خصائص خلية الوحدة المكعبة المتمركزة على الجسم.

- ثوابت الشبكة: a=b=c، α=β=γ=90°.

- عدد الذرات لكل خلية وحدة: 1/8×8+1=2.

- نصف القطر الذري: rالذرة =√3/4a

- كثافة التعبئة: 0.68 (68%).

- نصف القطر البيني رباعي السطوح: r4 =0.29rالذرة .

- نصف القطر البيني الثماني السطحي: r8 =0.15rالذرة .

- رقم التنسيق: 8.

- تشمل مواد الختم ذات الشبيكة المكعبة المتمركزة على الجسم Ti، α-Fe.

3. سداسية الشكل سداسية الشكل مغلقة

في خلية الوحدة الشبكية السداسية المغلقة المعبأة بشكل سداسي، تتوزع 12 ذرة فلزية في الزوايا الـ12 للمنشور السداسي، وتتوزع ذرة واحدة في مركز كل وجه من الأوجه العلوية والسفلية، وتتوزع 3 ذرات بالتساوي بين الوجهين العلوي والسفلي، كما هو موضح في الشكل 2ج. وفيما يلي خصائص خلية الوحدة السداسية المتقاربة المعبأة.

- ثوابت الشبيكة: يُعبَّر عنها بطول الحافة (أ) للشكل السداسي المنتظم السفلي والمسافة (ج) بين مستويي القاعدة. الزاوية بين وجهين جانبيين متجاورين 120 درجة، والزاوية بين الوجه الجانبي ومستوى القاعدة 90 درجة.

- عدد الذرات في خلية الوحدة 1/6×12+1/2×2+3=6.

- نصف القطر الذري: rالذرة =1/2a.

- كثافة التعبئة: 0.74 (74%).

- نصف القطر البيني رباعي السطوح: r4 =0.225rالذرة .

- نصف القطر البيني الثماني السطحي: r8 =0.414rالذرة .

- رقم التنسيق: 12.

- تشمل مواد الختم ذات التركيب البلوري سداسي الأضلاع المتقارب المعبأ المغنيسيوم و α-Ti والزنك.

II. التصنيف حسب نوع المعدن الأساسي والتركيب الكيميائي

بناءً على لون المعادن وخصائصها، تنقسم المعادن إلى معادن حديدية ومعادن غير حديدية.

1. المعادن الحديدية

تشمل المعادن الحديدية الحديد والكروم والمنجنيز وسبائكها. المعادن الرئيسية مواد الختم من بين المعادن الحديدية الفولاذ، والذي يصنف إلى فولاذ منخفض الكربون، وفولاذ منخفض الكربون للغاية، وفولاذ منخفض الكربون للغاية، وفولاذ IF، وفولاذ منخفض السبائك، وفولاذ منخفض السبائك، وفولاذ من السبائك الدقيقة، وفولاذ متوسط السبائك، وفولاذ عالي السبائك بناءً على محتواها من الكربون ومحتوى السبائك.

(1) فولاذ منخفض الكربون

يُطلق على الفولاذ الكربوني الذي تقل كتلته الكربونية عن 0.251 تيرابايت 3 تيرابايت أيضاً الفولاذ اللين نظراً لانخفاض قوته وصلابته. ويشمل معظم أنواع الفولاذ الهيكلي الكربوني العادي وبعض أنواع الفولاذ الهيكلي الكربوني عالي الجودة، والتي تستخدم في الغالب في الأجزاء الهيكلية الهندسية دون معالجة حرارية. يتكون الهيكل الملدن من الفولاذ منخفض الكربون من الفريت وكمية صغيرة من البرليت، مع قوة وصلابة منخفضة ولكن لدونة وصلابة جيدة.

(2) فولاذ كربوني دقيق (2)

يُطلق على الفولاذ منخفض الكربون المضروب بالألومنيوم منخفض الكربون مع جزء من كتلة الكربون أقل من 0.04% الفولاذ منخفض الكربون للغاية. وقد تم تطويره من الفولاذ التقليدي منخفض الكربون المضروب بالألومنيوم منخفض الكربون عن طريق تقليل محتوى الكربون وتنقية جودة الفولاذ. وتشمل الدرجات الرئيسية SPCE (N) و St15 و 03Al، إلخ.

(3) الفولاذ الخالي من الخلالي

يشير الفولاذ IF إلى الفولاذ الخالي من الخلالي، ويطلق عليه أحياناً الفولاذ منخفض الكربون للغاية.

في الفولاذ IF، نظرًا لانخفاض محتوى الكربون والنيتروجين في الفولاذ، تتم إضافة كمية معينة من Ti وNb لتثبيت ذرات الكربون والنيتروجين في الفولاذ في كربيدات أو نيتريدات أو كربونات نيتريد، وبالتالي التخلص من الذرات البينية في الفولاذ. يجب أن يكون مجموع كسور كتلة الكربون والنيتروجين أقل من 0.0005%، وقد أدت عمليات صناعة الصلب المتقدمة الآن إلى تقليل كسور كتلة الكربون والنيتروجين في الصلب إلى أقل من 0.0003%.

يتميز الفولاذ IF بخصائص سحب عميقة ممتازة، مع استطالة وقيمة r تصل إلى 50% و2.0 أو أعلى، على التوالي، وقد تم استخدامه على نطاق واسع في صناعة السيارات.

(4) فولاذ منخفض السبائك

يُطلق على سبائك الصلب التي تحتوي على جزء كتلي إجمالي من عناصر السبائك أقل من 3% الصلب منخفض السبائك. الصلب منخفض السبائك نسبة إلى الصلب الكربوني، ويستند إلى الصلب الكربوني مع إضافة عنصر أو عدة عناصر إشابة عن قصد لتحسين خاصية أو عدة خواص للصلب.

وبالمقارنة مع الفولاذ الكربوني، فإنه يتمتع بقوة أعلى، وصلابة أفضل، ومرونة كافية، وقابلية تشكيل ولحام جيدة، بالإضافة إلى مقاومة التآكل.

(5) سبائك الصلب الدقيقة

يشير عادةً إلى إضافة كميات ضئيلة من العناصر المكونة للكربيد والنتريد مثل Nb، V، Ti إلى تركيبة الفولاذ منخفض الكربون أو الفولاذ منخفض السبائك، بحيث لا تتجاوز كمية الإضافة 0.20% (جزء الكتلة). بعد إضافة عناصر السبائك النزرة، يتم تحسين خاصية أو أكثر من خواص الفولاذ بشكل ملحوظ.

(6) فولاذ متوسط السبائك

يُطلق على سبائك الصلب التي يتراوح إجمالي كتلتها من عناصر السبائك بين 3% و10% سبائك الصلب، مثل فولاذ السيليكون.

(7) فولاذ عالي السبائك

يُطلق على سبائك الصلب التي تحتوي على جزء كتلي إجمالي من عناصر السبائك أعلى من 10% الفولاذ عالي السبائك، مثل الفولاذ المقاوم للصدأ، والفولاذ TWIP، إلخ.

2. المعادن غير الحديدية

بالمعنى الضيق، تشير المعادن غير الحديدية إلى جميع المعادن باستثناء الحديد والمنجنيز والكروم. بالمعنى الواسع، تشمل الفلزات غير الحديدية أيضًا السبائك غير الحديدية. السبائك غير الحديدية هي سبائك مكونة من فلز غير حديدي واحد كأساس (عادةً ما يكون جزء كتلته أكبر من 501 تيرابايت 3 تيرابايت) ويضاف إليه عنصر أو عدة عناصر أخرى.

(1) سبائك الألومنيوم

يتميز الألومنيوم النقي ببريق معدني أبيض فضي، وهو مقاوم للتآكل في الغلاف الجوي، وسهل التشكيل، وله شبكة مكعبة متمركزة على الوجه، ولا يوجد تحول متآصل، وغير مغناطيسي. تسمى السبائك التي تحتوي على الألومنيوم كأساس وعناصر أخرى مضافة سبائك الألومنيوم. عناصر الإشابة الرئيسية هي النحاس والسيليكون والمغنيسيوم والزنك والمنجنيز، بينما تشمل عناصر الإشابة الثانوية النيكل والحديد والتيتانيوم والكروم والليثيوم والليثيوم وغيرها.

وتتميز سبائك الألومنيوم بكثافة منخفضة ولكن بقوة عالية نسبيًا، تقترب أو تتجاوز قوة الفولاذ عالي الجودة، كما تتميز باللدونة الجيدة، والتي يمكن معالجتها في أشكال مختلفة. وتتمتع بتوصيل كهربائي ممتاز، وتوصيل حراري ومقاومة ممتازة للتآكل، وتستخدم على نطاق واسع في الصناعة، وتأتي في المرتبة الثانية بعد الفولاذ من حيث الاستخدام. تشمل سبائك الألومنيوم الشائعة الختم ما يلي:

سلسلة 1000، التي لا تحتوي على عناصر أخرى، والمعروفة أيضًا باسم صفائح الألومنيوم النقي، وتشمل الدرجات الشائعة 1050، 1060، 1070.

سلسلة 2000، وهي سبائك الألومنيوم المقواة القابلة للمعالجة الحرارية، مع النحاس والمغنيسيوم كعناصر رئيسية مضافة، ومرحلة التقوية هي CuAl 2 أو CuMgAl 2 .

تُظهر هذه السلسلة من السبائك قابلية جيدة للتشكيل، وقوة عالية، وبعض الصلابة في الطلاء، ولكن مقاومتها للتآكل أقل مقارنةً بالسلسلة الأخرى من سبائك الألومنيوم. تُستخدم بشكل أساسي في مجال صناعة الطيران. تشمل الدرجات الشائعة 2017 و2022 و2024 و2036.

سلسلة 3000: المنغنيز هو عنصر السبائك الرئيسي، مع جزء من كتلة المنغنيز من 1% إلى 1.5%. لها وظيفة جيدة لمنع الصدأ وتعرف أيضًا بصفائح الألومنيوم المضادة للصدأ. ويستخدم بشكل أساسي في ألواح أرضية السيارات والأجهزة المنزلية. تشمل الدرجات الشائعة 3003، 3004، 3005، 3105.

سلسلة 4000: Si هو عنصر السبائك الرئيسي، حيث يبلغ جزء كتلة Si من 4.5% إلى 6%. يتميز بخصائص مقاومة للحرارة ومقاومة للتآكل ويستخدم بشكل رئيسي في البناء والأجزاء الميكانيكية.

5000 سلسلة، المغنيسيوم المغنيسيوم هو عنصر السبائك الرئيسي، بجزء كتلي من 3% إلى 5%. يتميز بقوة شد عالية واستطالة عالية ومقاومة جيدة للتآكل وقابلية لحام. تشمل الدرجات الشائعة 5005، 5052، 5083.

6000 سلسلة، عناصر السبائك الرئيسية هي المغنيسيوم والسيليكون، وهي تنتمي إلى سبائك الألومنيوم المقوّاة القابلة للمعالجة بالحرارة. وتتميز بقوة عالية نسبياً ومرونة جيدة ومقاومة ممتازة للتآكل. تشمل الدرجات الشائعة 6009، 6010، 6016، 6061، 6063، 6082.

سلسلة 7000، عنصر السبائك الرئيسي هو الزنك. تتميز بصلابة عالية وقوة عالية، وتُعرف باسم الألومنيوم فائق الصلابة. تشمل الدرجات الشائعة 7005، 7039، 7075.

(2) سبائك المغنيسيوم

سبيكة المغنيسيوم هي سبيكة تتكون من المغنيسيوم كقاعدة مع إضافة عناصر أخرى. وتتمثل خصائصها في: كثافة منخفضة (حوالي 1.8 جم/سم 3 )، وقوة محددة عالية، ومعامل مرونة كبير، ومعامل مرونة كبير، وتخميد اهتزاز جيد، وقدرة أعلى على تحمل أحمال الصدمات من سبائك الألومنيوم، ومقاومة جيدة للمواد العضوية والتآكل القلوي.

عناصر السبائك الرئيسية هي الألومنيوم والزنك والمنجنيز والسيريوم والثوريوم وكميات صغيرة من الزركونيوم أو الكادميوم. الأكثر استخداماً في الوقت الحالي هي سبائك المغنيسيوم والألومنيوم تليها سبائك المغنيسيوم والمنغنيز وسبائك المغنيسيوم والزنك والزركونيوم. تشمل درجات سبائك المغنيسيوم الشائعة سبائك المغنيسيوم AZ31، AZ40، AM50، AM60، إلخ.

(3) سبائك التيتانيوم

يتمتّع التيتانيوم النقي بكثافة منخفضة، وقوة نوعية عالية، وليونة جيدة، وصلابة في درجات الحرارة المنخفضة، ومقاومة للتآكل. يحتوي على متآصلات؛ تحت 882 درجة مئوية، له بنية بلورية سداسية متلاصقة سداسية الشكل، تُسمّى التيتانيوم ألفا؛ وفوق 882 درجة مئوية، له بنية بلورية مكعبة متمركزة على الجسم، تُسمّى التيتانيوم بيتا.

وبالاستفادة من الخصائص المختلفة لهذين الهيكلين من التيتانيوم وإضافة عناصر السبائك المناسبة، يمكن تغيير درجة حرارة الانتقال الطوري ومحتوى الطور تدريجياً للحصول على سبائك التيتانيوم ذات الهياكل المختلفة. تتمتّع سبائك التيتانيوم بقوة عالية وكثافة منخفضة وخصائص ميكانيكية جيدة وصلابة ممتازة ومقاومة ممتازة للتآكل.

وفقًا للهيكل الملدن، تنقسم سبائك التيتانيوم إلى ثلاث فئات: سبائك ألفا، وسبائك بيتا، وسبائك ألفا + بيتا. في الصين، يتم تمثيلها في الصين بالرموز TA وTB و TC على التوالي، حيث أن TA0 إلى TA4 هي التيتانيوم النقي.

عنصر الإشابة الرئيسي لسبائك α هو الألومنيوم، إلى جانب Sn وB، ممثلة بالرتبتين TA5 وTA7. عناصر السبائك الرئيسية لسبائك β هي Mo وCr وV وAl، ممثلة بالدرجات TB2 وTB3 وTB4. عناصر السبائك الرئيسية لسبائك α+β هي Al، V، Mo، Cr، ممثلة بالدرجات TC4.

(4) سبائك النحاس

يحتوي النحاس النقي على بنية بلورية مكعبة متمركزة على الوجه، ولا يوجد تحول متآصل، وهو غير مغناطيسي، ويتميز بتوصيل كهربائي وحراري ممتاز، ومقاومة جيدة للتآكل، ومرونة جيدة. تُسمَّى السبائك التي تتكوَّن بإضافة عنصر أو عدة عناصر أخرى إلى النحاس النقي كأساس سبائك النحاس.

عناصر السبائك الشائعة هي الزنك، والشمعة، والزنك، والنيكل، والمنغنيز، والنيكل، والحديد، والبيت، والزيت، والزنك، والكروم، إلخ. تعمل سبائك النحاس على تحسين القوة مع الحفاظ على خصائص النحاس النقي. تنقسم سبائك النحاس إلى ثلاث فئات رئيسية: النحاس الأصفر والبرونز والفضة والنيكل.

النحاس الأصفر عبارة عن سبيكة نحاس مع الزنك كعنصر رئيسي في صناعة السبائك. يحتوي النحاس الأصفر الخاص أيضًا على Sn، وAl، وMn، وNi، وNi، وVe، وPb، إلخ. تشمل الدرجات الشائعة H59، H62، H62، H68، H70، H80، HPb63-3، HSn62-1.

والنيكل والفضة عبارة عن سبيكة نحاس مع النيكل كعنصر إشابة رئيسي.

كان البرونز يشير في الأصل إلى سبائك النحاس والقصدير، ولكن فيما بعد أُطلق على جميع سبائك النحاس باستثناء النحاس الأصفر والفضة النيكل اسم البرونز، وغالبًا ما يُسبقها اسم عنصر السبائك الرئيسي الأول. تشمل البرونزات الشائعة برونز القصدير (QSn4-3، QSn6.5-0.4)، وبرونز الألومنيوم (QA₁5، QAl7)، وبرونز البريليوم (QBe2، QBe1.7)، إلخ.

ثالثًا. التصنيف حسب عملية الإنتاج

1. الصفيحة المدرفلة على الساخن

الصفيحة المدرفلة على الساخن هي نوع من الفولاذ الكربوني عالي الجودة بكتلة كربونية تتراوح كتلتها من 0.10% إلى 0.25%، وتنتمي إلى الفولاذ منخفض الكربون. وفقًا لمواصفات سماكتها، تنقسم إلى ألواح رقيقة وألواح متوسطة السماكة. يُطلق على الألواح التي يقل سمكها عن 4 مم ألواح رقيقة، وتلك التي يتراوح سمكها بين 4 و20 مم تسمى ألواح متوسطة، وتلك التي يتراوح سمكها بين 20 و60 مم تسمى ألواح سميكة.

تتميز الألواح المدرفلة على الساخن المستخدمة في إنتاج الختم عمومًا بسماكة ≤16 مم، وللسحب العميق عمومًا ≤8 مم. يمكن تقسيم جودة سطح الألواح المدرفلة على الساخن إلى مستويين: مستوى FA ومستوى FB. يمكن أن تتبنى المعالجة السطحية للألواح المدرفلة على الساخن إما طرق السطح المخلل أو السطح غير المخلل.

لا تحتوي الألواح الفولاذية المدرفلة على الساخن على البنية المجهرية للألواح الفولاذية المدرفلة على البارد، لذا فإن قابلية تشكيلها للختم ليست جيدة مثل الألواح الفولاذية المدرفلة على البارد. من ناحية أخرى، فإن سمك وتباين أداء ألواح الصلب المدرفلة على الساخن كبير، وهو أمر غير مواتٍ أيضًا ل عملية الختم. بالإضافة إلى التركيب الكيميائي للمادة، فإن حجم وترتيب حبيباتها يؤثر أيضًا على قوتها وقيمتها n.

غالبًا ما تكون الألواح المدرفلة على الساخن غير المدرفلة السطحية الشائعة المستخدمة في الختم مصنوعة من الفولاذ الهيكلي الكربوني عالي الجودة. الفولاذ الهيكلي الكربوني عالي الجودة هو فولاذ كربوني عالي الجودة يحتوي على جزء من كتلة الكربون أقل من 0.81 تيرابايت 3 تيرابايت، ويحتوي على نسبة أقل من الكبريت والفوسفور والشوائب غير المعدنية من الفولاذ الهيكلي الكربوني، مع خواص ميكانيكية جيدة نسبيًا.

وبناءً على اختلاف محتوى الكربون، يمكن تقسيمه إلى ثلاث فئات: الصلب منخفض الكربون (ث c ≤0.25%)، فولاذ متوسط الكربون (W c = 0.251.25%~ 0.6%)، والصلب عالي الكربون (w c >0.6%). استنادًا إلى محتوى المنجنيز المختلف، ينقسم إلى مجموعتين: محتوى المنجنيز العادي (ث م.ن 0.25%~0.8%) ومحتوى أعلى من المنجنيز (w م.ن 0.70%~1.20%)، حيث تتميز الأخيرة بخصائص ميكانيكية وأداء معالجة أفضل.

يُستخدم هذا النوع من الألواح على نطاق واسع في صناعات السيارات والطيران والقطاعات الأخرى. وتشمل درجات الصلب الفولاذ الحديدي 08F، 10F، 15F؛ والفولاذ المقطوع 08، 08Al، 10، 15، 15، 20، 20، 25، 25، 30، 35، 40، 45، 50.

الصفيحة المخللة المدرفلة على الساخن هي منتج وسيط مصنوع من ألواح رقيقة مدرفلة على الساخن عالية الجودة، تتم معالجتها من خلال وحدات التخليل لإزالة طبقات الأكسيد، وتشذيب الحواف والتشطيب. وتتراوح جودة سطحها ومتطلبات استخدامها (بشكل أساسي قابلية التشكيل بالثني على البارد أو أداء الختم) بين الألواح المدرفلة على الساخن والألواح المدرفلة على البارد، مما يجعلها بديلاً مثاليًا لبعض الألواح المدرفلة على الساخن والبارد. الدرجات الشائعة هي SPHC، SPHD، SPHE.

2. ألواح معالجة حرارياً

يتم تطبيق المعالجة الحرارية على الألواح المدرفلة على الساخن للحصول على الهيكل والخصائص المطلوبة. وتشمل عمليات المعالجة الحرارية الشائعة التطبيع، والتبريد والتلطيف (التبريد + التلطيف، والتطبيع + التلطيف)، والتلطيف بدرجة حرارة عالية، والتلطيف بدرجة حرارة عالية، والتلدين، وما إلى ذلك، مع كون التطبيع هو المعالجة الأكثر شيوعًا.

3. الألواح المدرفلة على الساخن المعالجة حرارياً وميكانيكياً

المعالجة الحرارية الميكانيكية هي عملية تجمع عضوياً بين التشوه البلاستيكي والمعالجة الحرارية لتحقيق تأثير شامل لتقوية التشوه وتقوية التحول الطوري. يُطلق على الألواح المدرفلة على الساخن التي يتم إنتاجها باستخدام المعالجة الحرارية الميكانيكية اسم الألواح المدرفلة على الساخن المعالجة حراريًا ميكانيكيًا.

4. ألواح مدرفلة على البارد

يتم إنتاج لفائف الألواح المدرفلة على البارد عن طريق درفلة اللفائف المدرفلة على الساخن في درجة حرارة الغرفة تحت درجة حرارة إعادة التبلور، بما في ذلك الألواح واللفائف. بالمقارنة مع الألواح المدرفلة على الساخن، تتمتع الألواح المدرفلة على البارد بجودة سطح أفضل، ودقة أبعاد أعلى، ويمكنها تلبية متطلبات الأداء والمتطلبات الهيكلية الخاصة مثل الخصائص الكهرومغناطيسية وخصائص السحب العميق.

تتميز الألواح المدرفلة على البارد بخصائص ميكانيكية ضعيفة نسبيًا وصلابة عالية، لذا فهي تحتاج إلى الخضوع لعمليات التلدين للتخلص من تصلب العمل والعيوب الداخلية، وإضفاء بعض خصائص الأداء الخاصة مثل القدرة على السحب العميق والتوصيل المغناطيسي.

تشمل الدرجات الشائعة للصفائح المدرفلة على البارد للختم ما يلي: Q195، Q215، Q215، Q235، Q235، Q275، 08، 08F، 08F، 10، 10F، 10F، SPCC، St1208A1، SPCD، SPCE، St13، St14، St15.

5. ألواح مغلفة

ولمنع تآكل منتجات ألواح الصلب أثناء الاستخدام، يتم إنتاج ألواح الصلب المعالجة السطحية بعد الدرفلة على البارد والدرفلة على الساخن عن طريق الطلاء الكهربائي أو الطلاء بالغمس الساخن في محاليل معدنية مقاومة للتآكل عند درجة حرارة 450-500 درجة مئوية. ونظرًا لأن طلاء السطح يكتمل في مصانع المعادن، يمكن للمستخدمين معالجة هذه اللفائف مباشرة في المنتجات، لذلك يطلق عليها أيضًا اسم اللفائف المطلية مسبقًا.

استنادًا إلى المواد الأساسية وعمليات الطلاء المختلفة، يتم تصنيفها إلى ألواح مجلفنة بالغمس الساخن، وألواح مجلفنة بالغمس الساخن، وألواح مجلفنة بالغمس الساخن، وألواح مجلفنة بالغمس الساخن، وألواح مجلفنة بالكهرباء، وألواح مجلفنة بالكهرباء، وألواح سبائك النيكل المجلفنة بالكهرباء، وألواح القصدير، وألواح الصلب المطلي بالكروم الكهربائي، وألواح الصلب المطلي بالألوان.

(1) ألواح مجلفنة بالغمس الساخن

الألواح المجلفنة بالغمس على الساخن عبارة عن ألواح وشرائح فولاذية رقيقة مجلفنة بالغمس الساخن مستمرة بسماكة تتراوح بين 0.25 و2.5 مم. يمر شريط الصلب أولاً من خلال فرن التسخين المسبق المسخن باللهب لحرق بقايا الزيت السطحية وتشكيل طبقة أكسيد الحديد على السطح. ثم يدخل بعد ذلك فرن التلدين المختزل الذي يحتوي على غازات مختلطة من H₂ وN₂، ويتم تسخينه إلى 710-920 درجة مئوية، مما يقلل من طبقة أكسيد الحديد إلى حديد إسفنجي.

بعد ذلك، يتم تبريد الشريط المنشط سطحيًا والمنقى إلى درجة حرارة أعلى قليلًا من الزنك المنصهر ويدخل في وعاء الزنك عند درجة حرارة 450-460 درجة مئوية، باستخدام سكاكين الهواء للتحكم في سمك طبقة الزنك. وأخيراً، يخضع الشريط لمعالجة التخميل بمحلول الكرومات لتحسين مقاومة الصدأ الأبيض.

ونظرًا لطبقة سبائك الزنك والحديد، فإنها تتمتع بمقاومة فائقة للتآكل ومقاومة التآكل لا يمكن أن يضاهيها الزنك المجلفن بالكهرباء. تشمل الدرجات الشائعة Zn100-PT، Zn200-SC، Zn200-SC، Zn275-JY، SGCC، SGCD1، SGCD2، SGCD3، St01Z، St02Z، St03Z، St04Z، St05Z.

(2) ألواح مجلفنة بالغمس على الساخن

بعد الخروج من فرن حمام الزنك، يدخل الشريط الفولاذي إلى فرن السبائك للمعالجة، مما يشكل طبقة طلاء من سبائك الزنك والحديد. لا يحتوي سطح الصفيحة الفولاذية على تشابك زنك وخشن، مع التصاق جيد للطلاء وقابلية لحام جيدة، ومناسبة لتصنيع السيارات والأجهزة المنزلية، إلخ.

(3) ألواح الجالفالوم بالغمس الساخن

تُستخدم عملية الطلاء المنصهر المستمر لطلاء سائل سبائك الزنك والألومنيوم على سطح الصفيحة الفولاذية. ويتميز بمتانة جيدة ومقاومة جيدة للحرارة؛ وبالمقارنة مع ألواح الصلب المجلفن، فإنه يتمتع بعمر افتراضي أطول ومقاومة أفضل للحرارة؛ وهو أقل عرضة لتغير اللون في درجات الحرارة العالية، مع أداء مماثل في المعالجة والطلاء بالرش.

بناءً على محتوى الألومنيوم المختلف في الطلاء، هناك نوعان: صفيحة 55% من الألومنيوم والزنك (تحتوي على 55% من الألومنيوم و43.4% من الزنك و1.6% من السيكل بالكتلة) وصفيحة 5% من الألومنيوم والزنك (تحتوي على 5% من الألومنيوم وكمية صغيرة من العناصر الأرضية النادرة، والباقي من الزنك).

(4) ألواح مجلفنة بالكهرباء

يُستخدم التحليل الكهربي لتشكيل طبقة ترسيب معدن الزنك موحدة وكثيفة ومترابطة جيدًا على سطح اللوح الفولاذي. يكون طلاء الزنك للألواح المجلفنة كهربائيًا أكثر سمكًا، مع تبلور دقيق، وموحد وخالٍ من المسام، مما يوفر مقاومة جيدة للتآكل.

بعد التخميل بحمض الكروميك يشكل طلاء الزنك بعد التخميل بحمض الكروميك مظهرًا أبيض أو ملونًا أو أخضر عسكريًا، وهو مظهر جمالي مبهج وله خصائص زخرفية معينة. تشمل الدرجات الشائعة SECC (اللوحة الأصلية SPCC)، SECD (اللوحة الأصلية SPCD)، SECE (اللوحة الأصلية SPCE).

(5) ألواح مجلفنة كهربائياً

واستنادًا إلى الجزء الكتلي من الحديد في الطلاء، يتم تقسيمها إلى أنواع عالية المحتوى من الحديد وأنواع منخفضة المحتوى من الحديد. يعتبر 0.4%-0.8% منخفض الحديد، بينما يعتبر 3%-25% عالي الحديد، حيث يستخدم النوع الأول على نطاق أوسع من النوع الثاني.

تبلغ مقاومة التآكل لطبقة سبائك الزنك والحديد 5-20 ضعف مقاومة طبقة الزنك النقي، مع صلابة 110-130HV، وتستخدم على نطاق واسع في صناعات تصنيع السيارات والأجهزة المنزلية.

(6) سبائك النيكل المجلفنة كهربائيًا

يبلغ الجزء الكتلي من الزنك 80%-90%، والنيكل 10%-20%. يمكن أن يصل تأثير اختبار رش الملح إلى أكثر من 2000 ساعة، وهو ما يعادل 5-10 أضعاف تأثير الزنك المجلفن بالكهرباء العادي.

(7) ألواح مطلية بالقصدير

الاختصار الإنجليزي هو SPTE، ويشير إلى ألواح أو شرائح الصلب الرقيق منخفض الكربون المدرفلة على البارد والمغلفة بالقصدير النقي تجاريًا على كلا الجانبين، وعادةً ما يكون سمكها ≤0.6 مم. يعمل القصدير بشكل أساسي على منع التآكل والصدأ. وهو يتمتع بقوة وصلابة معينة، وقابلية تشكيل جيدة، وقابلية لحام سهلة، وسطح لامع، ويمكن طباعته بصور لتجميل المنتجات.

وهي تستخدم بشكل أساسي في صناعة تعليب المواد الغذائية، وتستخدم بشكل ثانوي في مواد التعبئة والتغليف في الدهانات الكيميائية والزيوت والمستحضرات الصيدلانية وغيرها. وتنقسم الألواح المطلية بالقصدير إلى ألواح القصدير بالغمس الساخن وألواح القصدير الإلكتروليتي بناءً على عمليات الإنتاج.

(8) الفولاذ المطلي بالكروم الكهربائي (ECCS)

منتج يتكون عن طريق الاختزال الكاثودي لألواح الصلب الرقيق المدلفن على البارد في محلول حمض الكروم، مما يخلق طبقة رقيقة للغاية من الكروم المعدني وأكسيد الكروم المائي على سطح الصفيحة الفولاذية. ونظراً لقدرة التخميل القوية لطبقة الكروم المعدنية، تتمتع الألواح المطلية بالكروم بثبات كيميائي عالٍ ومقاومة عالية للتآكل.

إنه يتميز بسعر منخفض، والتصاق قوي للطلاء (3-4 مرات أعلى من الألواح المطلية بالقصدير)، ومقاومة جيدة للحرارة تسمح بالخبز في درجات حرارة عالية لتحسين كفاءة إنتاج الطباعة، ومقاومة جيدة للكبريت لمنع بقع الكبريتيد. يمكن استخدامه للأسماك واللحوم وبعض الأطعمة المعلبة المحتوية على الكبريت دون أن يسود بسهولة. ومع ذلك، فهي أدنى من الألواح المطلية بالقصدير من حيث مقاومة التآكل والمظهر.

(9) ألواح فولاذية مغلفة بالألوان

يتم إنتاج ألواح الصلب المطلي بالألوان على خطوط إنتاج مستمرة باستخدام شرائح الصلب المدرفلة على البارد أو شرائح الصلب المجلفن (المجلفن بالكهرباء والمجلفن بالغمس الساخن) كصفائح أساسية. بعد المعالجة المسبقة للسطح (إزالة الشحوم والمعالجة الكيميائية)، يتم تطبيق طبقة أو أكثر من الطلاء السائل باستخدام طرق الطلاء بالدلفنة، يليها الخبز والتبريد.

ونظرًا لأن الطلاء يمكن أن يكون له ألوان مختلفة، يُشار عادةً إلى ألواح الصلب المطلي بألواح الصلب المطلي بالألوان. اعتمادًا على اللوح الأساسي والطلاء، هناك عدة أنواع رئيسية.

1) ألواح فولاذية مطلية بالألوان مدلفنة على البارد.

تتميز الألواح المغلفة بالألوان المنتجة من ألواح القاعدة المدرفلة على البارد بمظهر ناعم وجميل وتحتفظ بخصائص المعالجة للألواح المدرفلة على البارد. ومع ذلك، فإن أي خدش صغير على طلاء السطح سيؤدي إلى تعريض اللوح المدلفن على البارد للهواء، مما يتسبب في تكوين الصدأ الأحمر بسرعة عند الخدش. لذلك، لا يمكن استخدام هذه المنتجات إلا في تدابير العزل المؤقت منخفضة المتطلبات والتطبيقات الداخلية.

2) ألواح فولاذية مجلفنة بالغمس الساخن مطلية بالألوان.

ألواح الفولاذ المجلفن بالغمس الساخن المجلفن بالألوان هي منتجات يتم الحصول عليها عن طريق طلاء الدهانات العضوية على ألواح الفولاذ المجلفن بالغمس الساخن. وبالإضافة إلى التأثير الوقائي للزنك، فإن الطلاء العضوي على السطح يوفر أيضًا حماية من العزل ويمنع الصدأ، مما يؤدي إلى عمر افتراضي أطول مقارنة بالصفائح المجلفنة بالغمس الساخن.

3) ألواح فولاذية مطلية بالألوان من الجالفالوم بالغمس الساخن.

تستخدم هذه الألواح ألواح الفولاذ المجلفن بالغمس الساخن كقاعدة للطلاء بالألوان (ألواح الألومنيوم والزنك 55% وألواح الألومنيوم والزنك 5%).

4) ألواح فولاذية مجلفنة بالألوان الكهربائية.

ألواح الصلب المجلفن بالكهرباء المغلفنة بالألوان هي منتجات يتم الحصول عليها عن طريق طلاء الدهانات العضوية على الألواح المجلفنة بالكهرباء والخبز. ونظراً لطبقة الزنك الرقيقة للألواح المجلفنة كهربائياً، فإن هذه المنتجات غير مناسبة للاستخدام الخارجي في الجدران والأسقف وغيرها.

ومع ذلك، نظرًا لمظهرها الجميل وخصائص المعالجة الممتازة، فإنها تُستخدم بشكل أساسي في الأجهزة المنزلية وأجهزة الصوت والأثاث والديكور الداخلي.

5) صفائح الصلب المطبوعة.

يتم إنتاج ألواح الفولاذ المطبوعة، والمعروفة أيضًا باسم ألواح الفولاذ المطبوعة، عن طريق وضع طبقة من الزيت أولاً على ألواح الفولاذ المجلفن بالغمس الساخن أو المجلفن بالكهرباء، ثم خبزها، ثم طباعة أنماط الحبر باستخدام طرق الطباعة بالحبر الضوئي أو الطباعة الليثوغرافية، وأخيرًا وضع طبقة شفافة وخبزها. وتُستخدم بشكل أساسي في الأغراض التزيينية.

6) صفائح الصلب المصفح.

يتم أولاً وضع طبقة من المادة اللاصقة وخبزها على المادة الأساسية، ثم يتم تصفيح طبقة PVC أو PVF بالمادة الأساسية. وتعتبر هذه الطبقة أعلى درجة من المنتجات المغلفة بالألوان، حيث توفر كلاً من الجمالية والمتانة.

7) ملاءات منقوشة على الفيلم.

يتم تطبيق مادة PVC sol على الألواح المجلفنة ويتم خبزها ثم يتم نقش النقوش على الفيلم باستخدام بكرات النقش. تُستخدم في المباني والديكور الداخلي والأثاث.

8) صفائح معدنية منقوشة.

صفيحة القاعدة المعدنية منقوشة بنقوش مقعرة ومحدبة، مما يوفر تأثيراً ثلاثي الأبعاد ممتازاً. تُستخدم للزينة الداخلية.

رابعًا. التصنيف حسب التطبيق

1. لوحات السيارات

تنقسم المكونات التي يتكون منها هيكل السيارة بشكل عام إلى مكونات الألواح، والمكونات الهيكلية، ومكونات معدات التشغيل، ومكونات التعزيز. تشمل ألواح السيارات الألواح الهيكلية للهيكل، وألواح غطاء الهيكل (ألواح الهيكل الداخلية، وألواح الهيكل الخارجية)، وألواح هيكل السيارات، وألواح حواف العجلات. تتوافق هذه المكونات مع متطلبات التطبيقات المختلفة ولها خصائص مختلفة.

من من منظور خصائص عملية الإنتاج، يمكن تقسيم ألواح الصلب إلى ألواح الصلب المدرفلة على الساخن، وألواح الصلب المدرفلة على البارد، وألواح الصلب المغلفة؛ ومن منظور القوة، يمكن تصنيفها إلى ألواح الصلب العادية (ألواح الصلب اللينة)، وألواح الصلب منخفضة السبائك عالية القوة (HSLA)، وألواح الصلب العادية عالية القوة (الصلب عالي القوة IF، والصلب BH، والصلب RP، والصلب IS، إلخ)، وألواح الصلب المتقدمة عالية القوة (AHSS)، إلخ.

2. ألواح الأجهزة المنزلية

تُستخدم بشكل أساسي في الألواح الخارجية للأجهزة المنزلية (مثل الثلاجات والغسالات ومكيفات الهواء وأجهزة الكمبيوتر وغيرها)، وتستخدم بشكل أساسي في المقام الأول الألواح المدرفلة على البارد العادية والألواح المجلفنة والألواح المنقوشة.

3. لوحات الطيران

يشير بشكل أساسي إلى المواد المستخدمة في الطائرات، وأهمها المواد الهيكلية لهيكل الطائرة. ونظراً لاختلاف ظروف الإجهاد على أسطح الأجنحة العلوية والسفلية، يستخدم جلد الجناح ألومنيوم فائق الصلابة بخصائص ضغط جيدة وألومنيوم صلب بخصائص شد وإجهاد جيدة على التوالي؛ ويستخدم جسم الطائرة ألومنيوم صلب ذو قوة شد عالية ومقاومة للإجهاد كمادة للجلد.

تستخدم إطارات جسم الطائرة عموماً الألومنيوم فائق الصلابة، بينما تستخدم الإطارات المقواة التي تتحمل أحمالاً أكبر الفولاذ الهيكلي عالي القوة أو سبائك التيتانيوم.

4. الفولاذ الهيكلي لهيكل السفينة

يشير الفولاذ الهيكلي لهيكل السفينة، والمعروف أيضًا باسم فولاذ ألواح السفن، بشكل أساسي إلى مواد الألواح المستخدمة في تصنيع هياكل السفن والأسطح وما إلى ذلك للسفن العابرة للمحيطات والسفن الساحلية وسفن الممرات المائية الداخلية. تشمل درجات الفولاذ ألواح الصلب ذات القوة العامة للسفن (الدرجات من A إلى E4)، وألواح الصلب عالية القوة للسفن (12 درجة من AH32 إلى EH40)، والصلب فائق القوة لهيكل السفينة (من AH42 إلى FH69).

5. ألواح فولاذ الغلايات

ألواح فولاذ الغلايات هي في الأساس مواد ألواح متوسطة وسميكة مدلفنة على الساخن تستخدم لتصنيع السخانات الفائقة، وأنابيب البخار الرئيسية، وأسطح تسخين أفران الغلايات. المواد الرئيسية هي الفولاذ الهيكلي عالي الجودة والفولاذ المقاوم للحرارة منخفض السبائك.

نظرًا لأن ألواح فولاذ الغلايات تعمل تحت درجة حرارة متوسطة (حوالي 350 درجة مئوية) وظروف الضغط العالي، بالإضافة إلى تحمل الضغط العالي، فإنها تخضع أيضًا للصدمات وأحمال التعب والتآكل من الماء والغاز. تتضمن متطلبات الأداء الرئيسية لألواح فولاذ الغلايات خواص اللحام والانحناء على البارد، وقوة معينة في درجات الحرارة العالية، ومقاومة التآكل القلوي والأكسدة. تشمل الدرجات الشائعة Q245R وQ345R و15CrMoR.

6. فولاذ أوعية الضغط

يُستخدم فولاذ أوعية الضغط لتصنيع أوعية الضغط أو غيرها من المعدات المماثلة للصناعات البترولية والكيميائية وفصل الغاز وتخزين الغاز ونقله. ويشمل الفولاذ الكربوني والفولاذ المنجنيز الكربوني والفولاذ المصنوع من سبائك الصلب، والفولاذ منخفض السبائك عالي القوة، والفولاذ منخفض الحرارة. درجات الصلب الرئيسية هي Q245R و Q345R و Q345R و Q370R.

V. التصنيف حسب خصائص الأداء

1. رسم الفولاذ

الفولاذ الكربوني بمحتوى كربون ≤0.20% وقوة خضوع أقل من 275MPa. يتميز باللدونة الممتازة وخصائص السحب العميق الفائقة، لذلك يستخدم على نطاق واسع في المنتجات ذات الهياكل المعقدة التي تتطلب سحبًا عميقًا.

وينقسم إلى الاستخدام التجاري العام (درجة CQ، مثل 08Al، و St12، و SPCC، إلخ)، واستخدام الرسم (درجة DQ، مثل 08Al، و St13، و SPCD، إلخ)، واستخدام الرسم العميق (درجة DDQ، مثل 08Al، و St14، و SPCE، إلخ)، واستخدام الرسم العميق جدًا (درجة SDDQ، مثل St15)، واستخدام الرسم العميق جدًا (EDDQ، مثل St16).

2. الفولاذ التقليدي عالي القوة (CHSS)

الفولاذ ذو قوة الشد من 300-600 ميجا باسكال، ويشمل بشكل أساسي فولاذ المنجنيز الكربوني (C-Mn)، والفولاذ المتصلب بالخبز (BH)، والفولاذ متساوي الخواص (IS)، والفولاذ الخالي من الخلالي عالي القوة (HSS-IF)، والفولاذ منخفض السبائك عالي القوة (HSLA).

(1) الفولاذ الخالي من الخلالي عالي القوة (HSS-IF)

ينتمي الفولاذ الخالي من الخلالي عالي القوة إلى الفولاذ المقوى بالمحلول الصلب، وذلك بشكل أساسي عن طريق إضافة عناصر تقوية المحلول الصلب مثل P، Mn، Si إلى الفولاذ الخالي من الخلالي لزيادة القوة. يمكن أن تزيد قيمته r إلى 2.0، ويمكن أن تصل قوة الشد إلى 400 ميجا باسكال. يمكن أن يصل الفولاذ الخالي من الخلالي عالي القوة مع إضافة عنصر Ti وNb وB إلى قوة شد تتراوح بين 400 و450 ميجا باسكال.

وبفضل الجمع بين القوة العالية وأداء السحب العميق، يمكن معالجة الفولاذ الخالي من الخلالي عالي القوة في أجزاء معقدة الشكل وتحسين مقاومة الانبعاج في السيارات مع تقليل وزن السيارة، وتلبية متطلبات سلامة السيارات، وتخفيض الوزن، والحفاظ على الطاقة، وحماية البيئة.

(2) فولاذ متساوي الخواص (IS)

الفولاذ متساوي الخواص هو نوع من الفولاذ ذو نسبة إجهاد بلاستيكية محددة (قيمة r). ونظراً لخصائصه المتساوية الخواص فإن هذا الفولاذ يتمتع بقابلية جيدة للتشكيل بالسحب العميق وهو مناسب لتصنيع الألواح الخارجية للسيارات.

(3) فولاذ التصلب المخبوز (BH)

فولاذ التصلب بالخبز هو نوع من صفائح الفولاذ المدرفلة على البارد التي تجمع بين خصائص السحب العميق لصلب السحب وآلية تقوية المحلول الصلب لعناصر السبائك P (أو Mn)، وتحصل على خصائص شاملة ممتازة مثل القوة العالية والقدرة على السحب العميق ومقاومة الانبعاج الجيدة من خلال آلية تصلب الإجهاد في التصلب بالخبز.

وفي الوقت الحالي، تم تطوير أربعة أنواع رئيسية من صفائح الفولاذ ذات التصلب الفولاذي المخبوز بالخبز الفوسفوري والألومنيوم المخبوز والصفائح الفولاذية ذات التصلب الفوسفوري-الفولاذي المخبوز منخفض الكربون (صفائح الفولاذ المخبوز منخفض الكربون للغاية).

تتميز صفائح الفولاذ BH بأداء جيد في التشكيل بالضغط واللدونة ومقاومة عالية للانبعاج والقوة، وهي مناسبة لقطع غيار السيارات، خاصةً للتشكيل بالضغط للألواح الخارجية لهيكل السيارات، وقد استخدمت على نطاق واسع في صناعة السيارات.

(4) فولاذ منخفض السبائك عالي القوة (HSLA)

تم تطوير الفولاذ منخفض السبائك عالي القوة على أساس الفولاذ الهيكلي الكربوني بمحتوى كربوني ≤0.20%، مع إضافة كميات صغيرة من عناصر السبائك، وله قوة خضوع أعلى من 275 ميجا باسكال.

بالإضافة إلى احتوائه على كميات معينة من العناصر الأساسية مثل السيليكون (Si) أو المنجنيز (Mn)، يحتوي هذا النوع من الفولاذ أيضاً على كميات ضئيلة من عناصر أخرى مثل الفاناديوم (V) والنيوبيوم (Nb) والتيتانيوم (Ti) والألومنيوم (Al) والموليبدينوم (Mo) والنيتروجين (N) والعناصر الأرضية النادرة (RE).

بالمقارنة مع الفولاذ الهيكلي الكربوني، فإنه يتميز بمزايا مثل القوة العالية والأداء الشامل الجيد وعمر الخدمة الطويل ونطاق التطبيق الواسع والكفاءة الاقتصادية. يستخدم على نطاق واسع في الجسور والسفن والغلايات والمركبات وهياكل المباني الهامة. تشمل الدرجات Q345 (A، B، C، D، E)، Q390 (A، B، C، D، E)، Q420 (A، B، C، D، E)، Q460 (C، D، E)، إلخ.

3. فولاذ متطور عالي القوة (AHSS)

الصلب المتقدم عالي القوة، والمعروف أيضًا باسم الفولاذ عالي القوة من الدرجة العالية. ويشمل بشكل أساسي الفولاذ ثنائي الطور (DP)، والصلب ثنائي الطور (TRIP)، والصلب ثنائي الطور المعقد (CP)، والصلب المارتنسيتي (M)، والصلب المشكل على الساخن (HF)، والصلب ثنائي الطور المستحث بالتوأمة (TWIP).

ويتمتع AHSS بقوة شد تتراوح بين 500-1500 ميجا باسكال وخصائص ممتازة لامتصاص الطاقة. يلعب دورًا مهمًا للغاية في تقليل وزن السيارات وتحسين السلامة، وقد تم استخدامه على نطاق واسع في صناعة السيارات، وخاصة لتصنيع الأجزاء الهيكلية للسيارات، ومكونات السلامة، وأجزاء التعزيز.

(1) فولاذ ثنائي الطور (DP)

يتم الحصول عليها من الفولاذ منخفض الكربون أو الفولاذ منخفض الكربون المخلوط بالسبائك الدقيقة من خلال المعالجة الحرارية على مرحلتين أو الدرفلة والتبريد المتحكم فيها، وتتكون بنيتها المجهرية بشكل أساسي من الفريت + المارتينسيت أو الفريت + البينيت. تمنح مرحلة التقوية المادة قوة شد عالية، بينما توفر مصفوفة الفريت مرونة وصلابة جيدة. السمة الرئيسية للصلب ثنائي الطور من حيث التركيب الكيميائي هي انخفاض محتوى الكربون والسبائك.

عناصر السبائك الرئيسية هي Si وMn. بالإضافة إلى ذلك، واعتمادًا على عملية الإنتاج ومتطلبات الاستخدام، يمكن إضافة كميات مناسبة من عناصر الكروم والمونيوم والنيكل والنيكل، مما يشكل سلسلة تركيب فولاذي ثنائي الطور تعتمد بشكل أساسي على أنظمة C-Si-Mni-Mn وC-Mn-Mo وC-Si-Mn-Cr-V وC-Si-Mn-Cr-V وC-Si-Mn-Cr-Mo.

(2) الصلب المستحث بالتحول اللدونة (TRIP)

الفولاذ ذو اللدونة الناجمة عن التحول هو فولاذ ذو هياكل متعددة الأطوار. وعادةً ما تكون هذه الأطوار هي الفريت والباينيت والأوستينيت المحتجز والمارتنسيت.

أثناء التشوه، يؤدي تحوّل الأوستينيت المحتجز المستقر إلى مارتينسيت إلى تقوية التحول وزيادة اللدونة. لهذا السبب، يجب أن يتمتع الأوستينيت المحتجز بثبات كافٍ لتحقيق التحول التدريجي وتقوية المصفوفة من ناحية وتحسين الاستطالة المنتظمة من ناحية أخرى، لتحقيق هدف التحسين المتزامن في القوة واللدونة.

خصائص فولاذ TRIP هي: قوة الخضوع 340-860 ميجا باسكال، وقوة الشد 610-1080 ميجا باسكال، والاستطالة 22%-37%. يُستخدم فولاذ TRIP بشكل أساسي في تصنيع رفارف السيارات، ومكونات الهيكل، وحواف العجلات، وعوارض صدمات الأبواب.

(3) المراحل المعقدة الصلب (CP)

يتشابه هيكله مع فولاذ TRIP، حيث يتكون الهيكل الرئيسي من الفريت الناعم ونسبة عالية من مراحل التصلب (المارتينسيت والباينيت)، ويحتوي على عناصر مثل Nb وTi. من خلال التأثير المشترك للمارتنسيت والباينيت وتقوية الترسيب، يمكن أن يصل فولاذ CP إلى قوة 800-1000 ميجا باسكال، مع امتصاص طاقة عالية نسبيًا للصدمات وأداء عالي نسبيًا في امتصاص الطاقة وتوسيع الثقب، مما يجعله مناسبًا بشكل خاص لتصنيع أجزاء سلامة السيارات مثل قضبان الأبواب المضادة للتصادم والمصدات والأعمدة B.

(4) الفولاذ المرتنزيتي (MART)

يتم إنتاج الفولاذ المارتنسيتي عن طريق التبريد السريع لهيكل الأوستينيت عالي الحرارة لتشكيل هيكل مارتينسيت اللوح، والذي يمكن تحقيقه من خلال الدرفلة على الساخن أو الدرفلة على البارد أو التلدين المستمر أو التلدين اللاحق للتشكيل. يمكن أن تصل قوتها القصوى إلى 1600 ميجا باسكال، مما يجعلها أعلى درجة قوة بين ألواح الصلب عالية القوة المتاحة تجاريًا. ونظرًا لقيود قابلية التشكيل، لا يمكن استخدامه إلا في ضغط الأجزاء بسيطة الشكل ويستخدم بشكل أساسي في تصنيع الأجزاء ذات متطلبات التشكيل المنخفضة، مثل قضبان الأبواب المضادة للتصادم.

(5) فولاذ التوأمة المستحث باللدونة (TWIP)

الفولاذ ذو اللدونة المستحثة بالتوأمة هو فولاذ أوستنيتي منخفض طاقة التراص. عند استخدامه دون تحميل خارجي، يكون هيكله المبرد إلى درجة حرارة الغرفة مستقرًا محتفظًا بالأوستنيت. ومع ذلك، في ظل الحمل الخارجي، ينتج التوأمة الميكانيكية بسبب تحريض الإجهاد، مما يؤدي إلى استطالة كبيرة موحدة دون نخر، ويظهر خصائص ميكانيكية ممتازة، ومعدل تصلب إجهاد مرتفع، وليونة عالية، وقوة.

التوأمة هي الآلية الرئيسية التي تؤثر على تشوهه البلاستيكي، وتعتمد خواصه الميكانيكية بشكل أساسي على طاقة صدع التراص. ويتميز فولاذ TWIP بمؤشرات لدونة عالية للغاية (الاستطالة بعد الكسر 60%-80%)، وقوة عالية (قوة شد تتراوح بين 600-800 ميجا باسكال)، ومعدل تصلب إجهاد مرتفع. ويبلغ امتصاصه لطاقة الصدمات ضعف امتصاص الفولاذ عالي القوة الموجود حاليًا.

بالإضافة إلى ذلك، يتمتع فولاذ TWIP أيضًا بقدرة عالية على امتصاص الطاقة وعدم وجود درجة حرارة انتقال من درجة حرارة الدكتايل إلى الهشاشة في درجات الحرارة المنخفضة. تتكون تركيبة فولاذ TWIP عادةً من الحديد بشكل أساسي، مع 15%-30% من المنغنيز بالكتلة، و2%-4% من الألومنيوم والسيليوم بالكتلة، وقد تشمل أيضًا كميات صغيرة من النيكل، والخامس، والمويد، والنحاس، والنحاس، والنيكل، والنيكل، إلخ.

4. الفولاذ المقاوم للعوامل الجوية

فولاذ التجوية هو نوع من الفولاذ منخفض السبائك عالي القوة. ومن خلال إضافة كميات صغيرة من عناصر السبائك مثل النحاس والفوسفور والكروم والنيكل إلى الفولاذ، تتشكل طبقة أكسيد غير متبلور من نوع الإسبنيل بسماكة 50-100 ميكرومتر مع التصاق جيد بالمعدن الأساسي بين طبقة الصدأ والركيزة. تمنع هذه الطبقة الأكسجين والماء من الغلاف الجوي من اختراق الركيزة الفولاذية، مما يحمي المعدن الأساسي تحت طبقة الصدأ ويبطئ من تطور التآكل في المادة الفولاذية، وبالتالي يحسن بشكل كبير من مقاومة التآكل الجوي للمادة الفولاذية.

يستخدم الفولاذ المقاوم للعوامل الجوية على نطاق واسع في تصنيع مختلف المكونات الهيكلية المعدنية للقاطرات والمركبات والمباني وغيرها. تشمل الدرجات الشائعة Corten A وCorten B و10CrNiCuP و09CuPTiRE وSPA-H، إلخ.

5. الفولاذ المقاوم للصدأ

يشير الفولاذ المقاوم للصدأ إلى الفولاذ المقاوم للتآكل من الوسائط الضعيفة المسببة للتآكل مثل الهواء والبخار والماء والوسائط الكيميائية المسببة للتآكل مثل الأحماض والقلويات والأملاح. ويُعرف أيضاً باسم الفولاذ المقاوم للصدأ المقاوم للأحماض. عادةً ما يتم تصنيف الفولاذ المقاوم للصدأ حسب هيكله الأساسي إلى: الفولاذ الأوستنيتي المقاوم للصدأ، والفولاذ المقاوم للصدأ الفريتي، والفولاذ المقاوم للصدأ المزدوج الأوستنيتي الفريتي، والفولاذ المقاوم للصدأ المارتنسيتي. تُستخدم الأنواع الثلاثة الأولى بشكل أساسي كمواد ختم.

(1) الفولاذ المقاوم للصدأ الأوستنيتي

يشير الفولاذ الأوستنيتي المقاوم للصدأ إلى الفولاذ المقاوم للصدأ ذو البنية الأوستنيتي في درجة حرارة الغرفة. عندما تكون أجزاء كتلة العناصر في الفولاذ حوالي 18% Cr، و8%-10% Ni، وحوالي 0.1% C، يكون له بنية أوستنيتي مستقرة.

الفولاذ الأوستنيتي المقاوم للصدأ غير مغناطيسي ويتمتع بصلابة وليونة عالية، ولكن قوته منخفضة نسبيًا. لا يمكن تقويته من خلال التحول الطوري ولا يمكن تقويته إلا من خلال الشغل على البارد.

(2) الفولاذ المقاوم للصدأ الحديدي (2)

يشير الفولاذ المقاوم للصدأ الحديدي إلى الفولاذ المقاوم للصدأ الذي يكون في المقام الأول حديدي البنية أثناء الاستخدام. الجزء الكتلي من الكروم هو 11%-30%، وله بنية بلورية مكعبة متمركزة في الجسم.

لا يحتوي هذا النوع من الفولاذ عمومًا على النيكل، ويحتوي أحيانًا على كميات صغيرة من المونيوم والنيكل والنيكل الرصاص وعناصر أخرى. يتميز هذا النوع من الفولاذ بخصائص مثل الموصلية الحرارية العالية، ومعامل التمدد المنخفض، ومقاومة جيدة للأكسدة، ومقاومة ممتازة للتآكل الإجهادي. وغالبًا ما يُستخدم لتصنيع أجزاء مقاومة للتآكل في الغلاف الجوي والبخار والماء والأحماض المؤكسدة.

تشمل الأصناف النموذجية AISI409 (L)، 06Cr13Al، 00Cr12Ni، 430 (10Cr17)، 444 (019Cr19Mo2NbTi)، 44629 (000Cr26Mol)، 447J1 (000Cr30Mo2)، إلخ.

(3) الفولاذ المقاوم للصدأ المزدوج

في هيكل المحلول الصلب، يمثل كل من الطور الحديدي والأوستنيتي حوالي النصف، وحتى الطور الثانوي يجب أن يصل إلى جزء حجمي 30%. مع المحتوى المنخفض من C، يكون الجزء الكتلي من الكروم 18%-28%، والجزء الكتلي من النيكل 3%-10%. تحتوي بعض أنواع الفولاذ أيضًا على عناصر السبائك مثل Mo وCu وNb وTi وN.

يجمع هذا النوع من الفولاذ بين خصائص الفولاذ الأوستنيتي والفولاذ المقاوم للصدأ الحديدي. ومقارنةً بالفولاذ المقاوم للصدأ الفريتي، يتميز هذا النوع من الفولاذ باللدونة والمتانة العالية، وعدم وجود هشاشة في درجة حرارة الغرفة، ومقاومة التآكل بين الخلايا الحبيبية وقابلية اللحام بشكل كبير، مع الاحتفاظ بالتقصف عند 475 درجة مئوية، والتوصيل الحراري العالي، واللدونة الفائقة للفولاذ المقاوم للصدأ الفريتي.

بالمقارنة مع الفولاذ الأوستنيتي المقاوم للصدأ، فإنه يتمتع بقوة أعلى ومقاومة محسنة بشكل كبير للتآكل بين الخلايا الحبيبية والتآكل الإجهادي للكلوريد. يتميز الفولاذ المقاوم للصدأ على الوجهين بمقاومة ممتازة للتنقر وهو أيضًا نوع من الفولاذ المقاوم للصدأ الموفر للنيكل.

6. فولاذ السيليكون

فولاذ السيليكون عبارة عن سبيكة من السيليكون والحديد مع جزء من كتلة السيليكون يبلغ حوالي 3%. وهي سبيكة مغناطيسية لينة مهمة لا غنى عنها في صناعات الطاقة الكهربائية والإلكترونيات والصناعات العسكرية، وتستخدم بشكل أساسي كمادة أساسية لمختلف المحركات والمولدات والمحولات.

وهي مقسمة إلى صفائح فولاذية من السيليكون المدرفلة على الساخن (المستخدمة في تصنيع المولدات)، وصفائح فولاذية من السيليكون غير الموجهة على البارد (المستخدمة في تصنيع المولدات)، وصفائح فولاذية من السيليكون الموجه المدرفلة على البارد (المستخدمة في تصنيع المحولات)، وصفائح فولاذية من السيليكون الموجه المدرفلة على البارد ذات الحث المغناطيسي العالي (المستخدمة في تصنيع مختلف المحولات والمختنقات والمكونات الكهرومغناطيسية الأخرى في صناعات الاتصالات السلكية واللاسلكية وصناعات الأجهزة).

سادسًا. التصنيف حسب خصائص تكنولوجيا المعالجة والتشكيل

1. الفراغات المصممة بالليزر المصممة بالليزر

تُصنع الفراغات المصممة خصيصًا عن طريق لحام حواف العديد من صفائح الفولاذ بمواد وسماكات وطلاءات مختلفة في صفيحة واحدة متكاملة لتلبية متطلبات الأداء المادي المختلفة للأجزاء. وبعد عمليات مثل الختم، تصبح مكونات السيارات.

وهي تحل بشكل أساسي مشكلة عدم قدرة الدرفلة على البارد على إنتاج ألواح وألواح غير متساوية السماكة. وتشمل المواد المستخدمة حاليًا في اللحام المصمم بالليزر الفولاذ منخفض الكربون، والفولاذ منخفض السبائك، والفولاذ عالي القوة، وسبائك الألومنيوم، وسبائك المغنيسيوم. وتستخدم الأجزاء المختومة بشكل أساسي لتصنيع مكونات السيارات مثل الألواح الداخلية للأبواب وألواح الأرضية والأعمدة.

2. الألواح المشكلة هيدروليكيًا (الأنابيب)

تشير تقنية التشكيل المائي للصفائح المعدنية إلى عملية تستخدم وسط سائل بدلاً من القوالب المقعرة أو المحدبة، معتمدة على ضغط الوسط السائل لتشكيل الصفيحة. لا يمكن لهذه العملية تشكيل قطع العمل ذات الأشكال المعقدة فحسب، بل تنتج أيضًا أجزاء ذات دقة عالية وجودة سطح جيدة وتكاليف معالجة أقل مقارنة بالعمليات التقليدية.

3. ألواح الساندويتش المركبة

نوع جديد من المواد المركبة مع صفائح فولاذية مطلية بالألوان وصفائح فولاذية غير قابلة للصدأ، وما إلى ذلك، كطبقات للوجه، ومواد خفيفة الوزن ومقاومة للحريق ومثبطة للهب مثل الصوف المصنوع من الألياف الزجاجية والصوف الصخري والبوليسترين كطبقة أساسية. وتتمتع بمزايا مثل مقاومة الحريق، والعزل الحراري، والعزل الحراري، والعزل الحراري، وعزل الصوت، وعزل الاهتزازات، والوزن الخفيف، وتستخدم على نطاق واسع في صناعة الطيران، وبناء السفن، والمركبات، والإنشاءات الصناعية والمدنية.

4. صفيحة فولاذية مشكلة على الساخن

يتم تسخين سبائك الصلب المصنوعة من سبائك البورون عالية القوة الخاصة حتى يتم تسخينها لتتم عملية التبريد، ثم يتم إرسال الصفيحة الساخنة إلى قالب مزود بنظام تبريد للتشكيل بالضغط، بينما تخضع في الوقت نفسه لعملية تبريد سريع وموحد للتبريد. يتغير هيكل الصفيحة الفولاذية من الأوستينيت إلى المارتينسيت، مما ينتج عنه صفيحة فولاذية فائقة القوة. ويمكن استخدامها على نطاق واسع في تصنيع مكونات السيارات مثل المصدات الأمامية والخلفية، والأعمدة A، والأعمدة B، والأعمدة C، والألواح الداخلية للأبواب، وعوارض الصدمات للأبواب.

5. المواد فائقة البلاستيك

تشير اللدونة الفائقة إلى قدرة بعض المعادن أو السبائك على الاستطالة أكثر من 100% في ظل ظروف محددة، أي عند معدلات إجهاد منخفضة (ε=10-⁴⁴10-² s-¹)، وعند درجة حرارة تشوه معينة (حوالي نصف درجة حرارة الانصهار الديناميكي الحراري)، وبأحجام حبيبات ثابتة ودقيقة (0.5 ~5 ميكرومتر).

على سبيل المثال، الفولاذ الذي يتجاوز استطالة 500%، والتيتانيوم النقي الذي يتجاوز 300%، وسبائك الألومنيوم والزنك التي تتجاوز 1000%، وتسمى المواد ذات هذه الخصائص مواد فائقة البلاستيك. في الوقت الحالي، تشمل المواد فائقة البلاستيك شائعة الاستخدام بشكل أساسي سبائك الألومنيوم وسبائك المغنيسيوم وسبائك التيتانيوم والصلب منخفض الكربون والفولاذ المقاوم للصدأ، إلخ.