مزايا عملية البثق على البارد

بالمقارنة مع طرق التصنيع الأخرى، برزت عملية البثق على البارد كواحدة من أكثر العمليات تقدمًا في تشويه البلاستيك المعدني، وتتميز بالعديد من المزايا التقنية والاقتصادية.

تخفيض كبير في استهلاك المواد الخام

البثق على البارد هو طريقة لتشكيل البلاستيك للمعادن. وهي تتيح التحويل البلاستيكي لحجم المعدن دون الإضرار بالمعدن، مما يؤدي إلى الحد الأدنى من البُرادة أو عدم وجود برادة وتشكيل المعدن بالشكل والحجم المطلوبين. تعمل هذه العملية على التخلص من الكمية الكبيرة من الشظايا المعدنية التي تنتج أثناء التصنيع الآلي، مما يوفر الكثير من المواد المعدنية المختلفة.

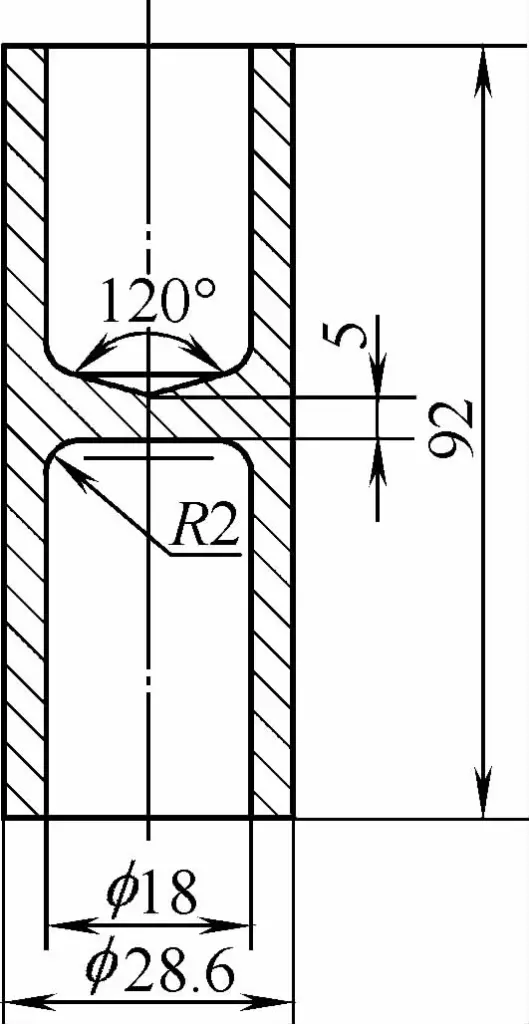

وبالتالي، يمكن استخدام طن واحد من المواد المعدنية لإنتاج 2 طن، وحتى 3-5 أطنان من المنتج. على سبيل المثال، يتم بثق قاعدة الحديد النقي في معدات الاتصالات الموضحة في الشكل 1-72 على البارد، مما يقلل من استهلاك المواد إلى عُشر عملية التصنيع الأصلية. وهذا يعني أنه يمكن الآن استخدام المواد اللازمة لمكون واحد لتصنيع عشرة منتجات.

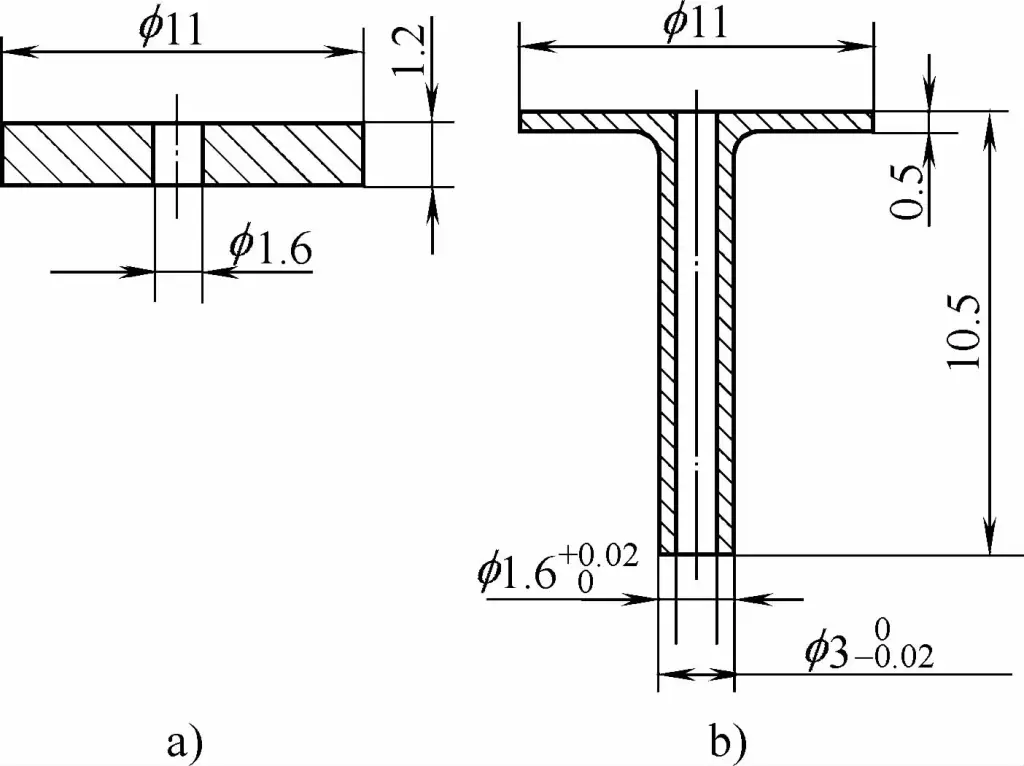

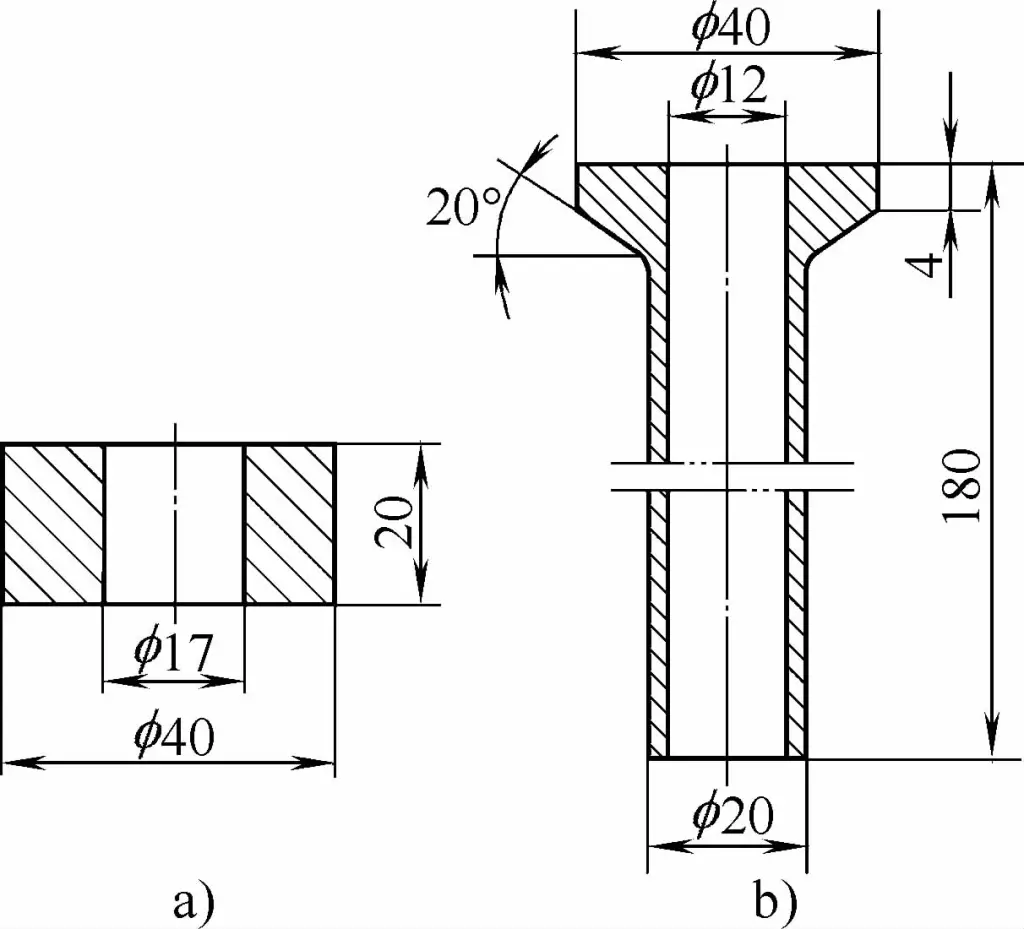

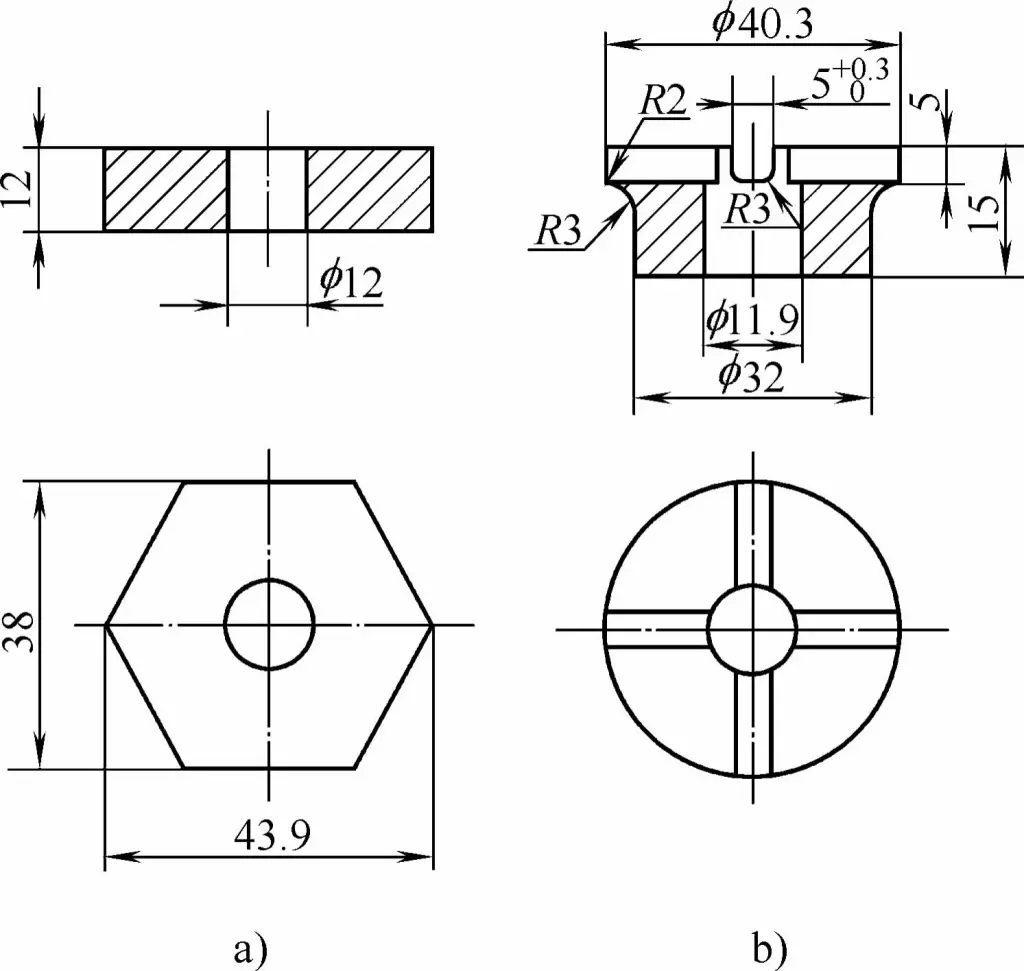

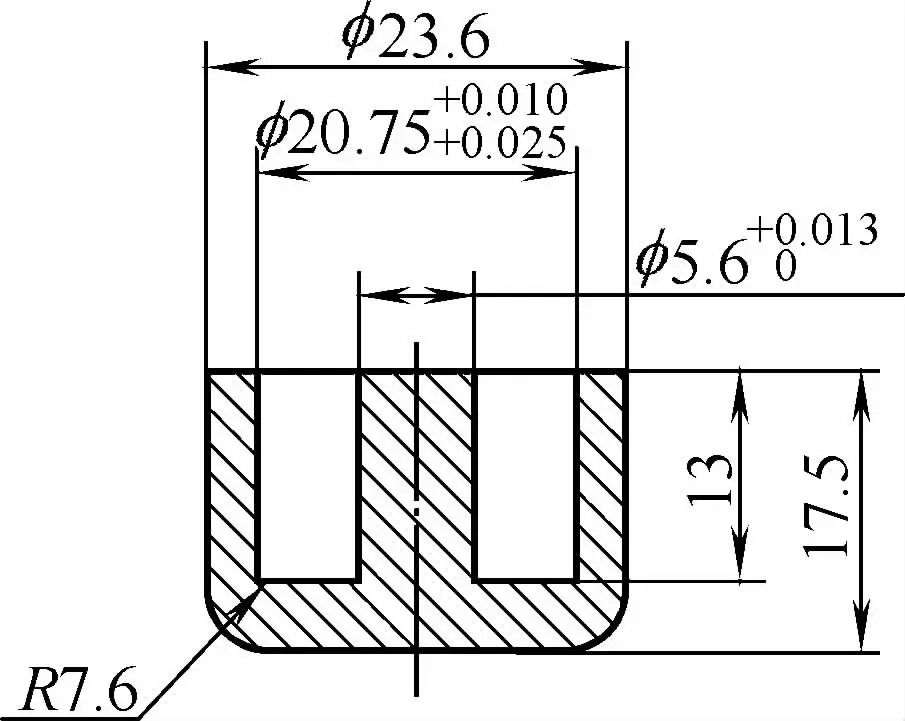

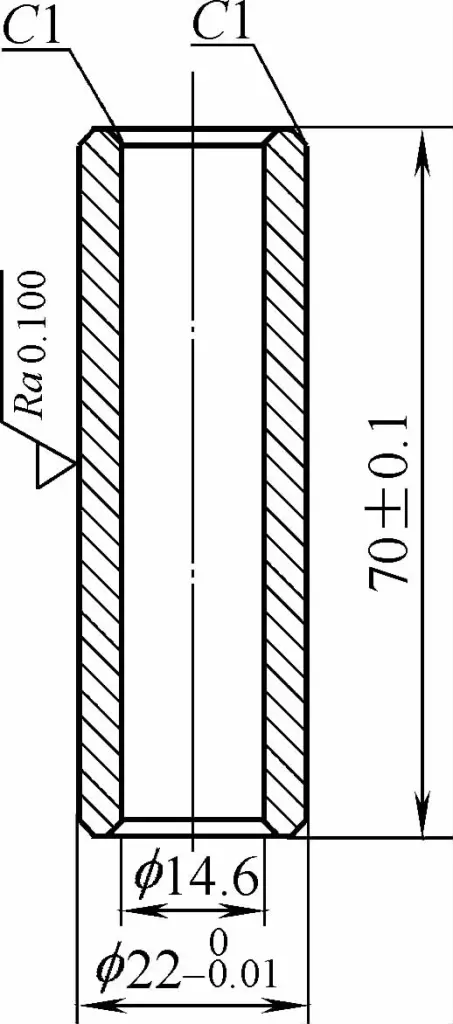

تم تشكيل الوصلة الدوارة المصنوعة من الألومنيوم النقي الموضحة في الشكل 1-73 في الأصل من مادة صلبة فارغة Φ22 مم × 21 مم. وبعد البثق على البارد، لم يتطلب الأمر سوى مادة فارغة مقاس Φ20.3 مم × 6 مم، مما يقلل من استهلاك المواد إلى حوالي ربع المادة الأصلية. تم تشكيل أنبوب العادم النحاسي الخالي من الأكسجين الموضح في الشكل 1-74 في الأصل من فراغ أسطواني Φ40 مم × 180 مم.

أ) أجوف فارغ

ب) الجزء المبثوقال الشكل 1-75 موصل مبرد بالماء من الفولاذ المقاوم للصدأ

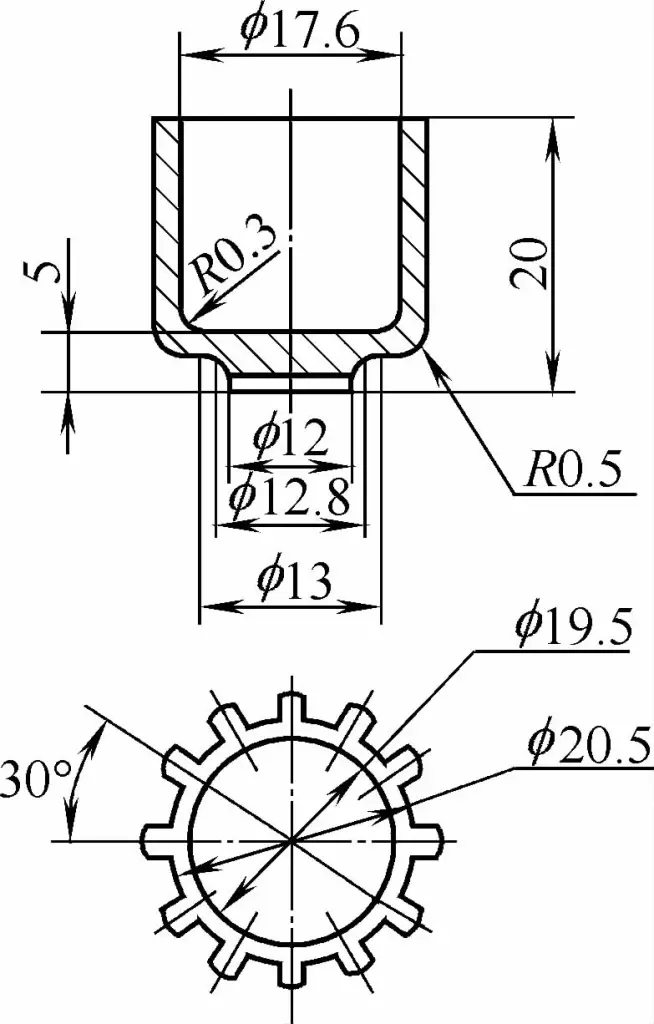

والآن، مع البثق على البارد، لا يتطلب الأمر سوى فراغ مسطح مجوف يبلغ Φ40 مم × 17 مم × 20 مم، مما يوفر المواد الخام بشكل كبير إلى تٌسْع المواد الأصلية فقط. إن مكون وصلة تبريد الماء لمولد التوربينات المزدوج المبرد بالماء الموضح في الشكل 1-75 مصنوع من الفولاذ الأوستنيتي المقاوم للصدأ. بعد البثق على البارد، ينخفض استهلاك المواد إلى النصف مقارنة بعملية التصنيع الأصلية.

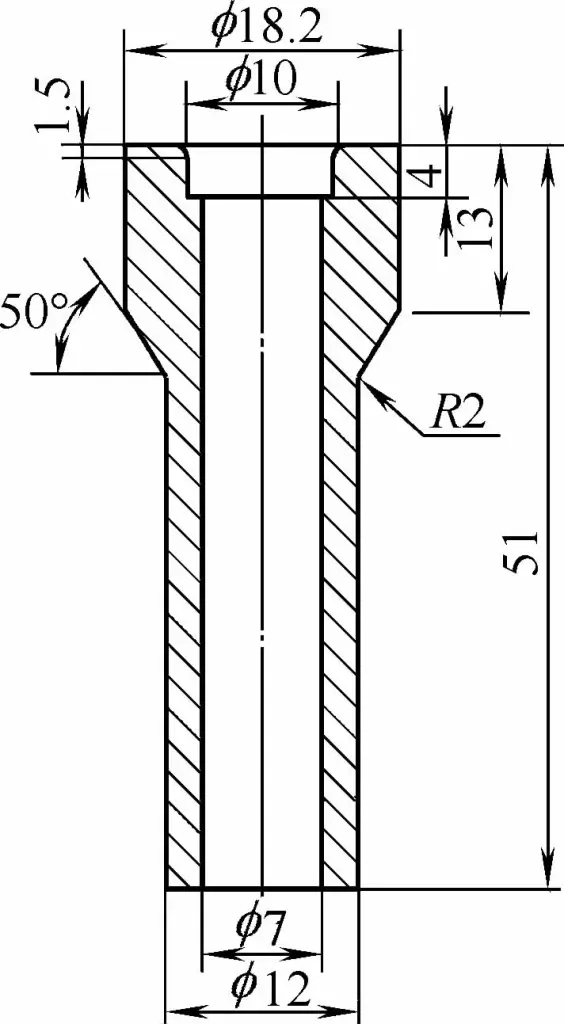

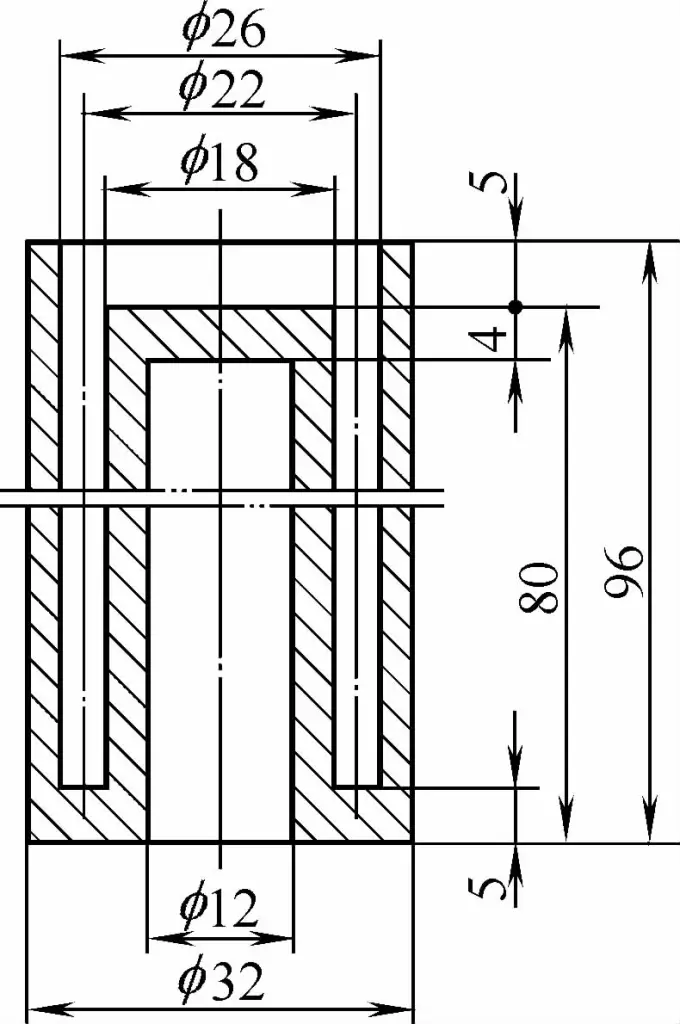

إن مادة جزء البثق على البارد لمسمار مكبس محرك السيارات الموضح في الشكل 1-76 هي فولاذ هيكلي منخفض السبائك 20Cr. كانت حصة استهلاك القطعة الواحدة في عملية التصنيع الأصلية تبلغ 0.282 كجم (دبوس مكبس ماركة Jump). بعد التحول إلى البثق على البارد، انخفضت إلى 0.149 كجم.

تعزيز الإنتاجية

تتم معالجة أجزاء البثق على البارد على مكبس، وهو سهل التشغيل وسهل الإتقان وعالي الإنتاجية. على سبيل المثال، تمثل قاعدة الحديد النقي الموضحة في الشكل 1-72 تحديًا في الماكينة بسبب ليونة الحديد النقي وضعف أداء القطع. وباستخدام البثق على البارد، لا يتم توفير المواد الخام فحسب، بل تزداد الإنتاجية أيضًا بمقدار 30 ضعفًا.

صُنع مكون مفتاح التبديل النحاسي النقي عالي الجهد الموضح في الشكل 1-77 مباشرة من فراغ مجوف سداسي الشكل (بدون أي مواد مهدرة ساقطة على المكبس) من خلال البثق على البارد، مما أدى إلى التخلص من ساعات العمل السابقة في الخراطة والطحن (الفتحة المتقاطعة). وشهد موصل مقبض المقبض المصنوع من الألومنيوم النقي الموضح في الشكل 1-73، بعد معالجته بالبثق على البارد، انخفاض وقت معالجته من 5.84 دقيقة باستخدام المعالجة الميكانيكية إلى دقيقة واحدة فقط.

كما انخفضت ساعات العمل لجزء الموصل المبرد بالماء المصنوع من الفولاذ المقاوم للصدأ الموضح في الشكل 1-75 من 15 دقيقة من معالجة القطع السابقة إلى 1.5 دقيقة، مما أدى إلى تحسين الكفاءة بمقدار تسع مرات. يمكن أن يؤدي مسمار مكبس محرك السيارات الموضح في الشكل 1-76، عند معالجته بالبثق على البارد، إلى تحسين الإنتاجية بمقدار 3.2 مرة مقارنة بالخراطة (باستخدام مسمار مكبس العلامة التجارية Leapfrog كمثال).

والآن، تم إنتاج ماكينات أوتوماتيكية لدبابيس البثق على البارد، مما يزيد من الإنتاجية. ويعادل معدل إنتاج ماكينة بثق أوتوماتيكية واحدة للبثق على البارد 100 مخرطة أفقية أو 10 مخارط أوتوماتيكية رباعية المحاور.

قادرة على تشكيل أجزاء معقدة الشكل

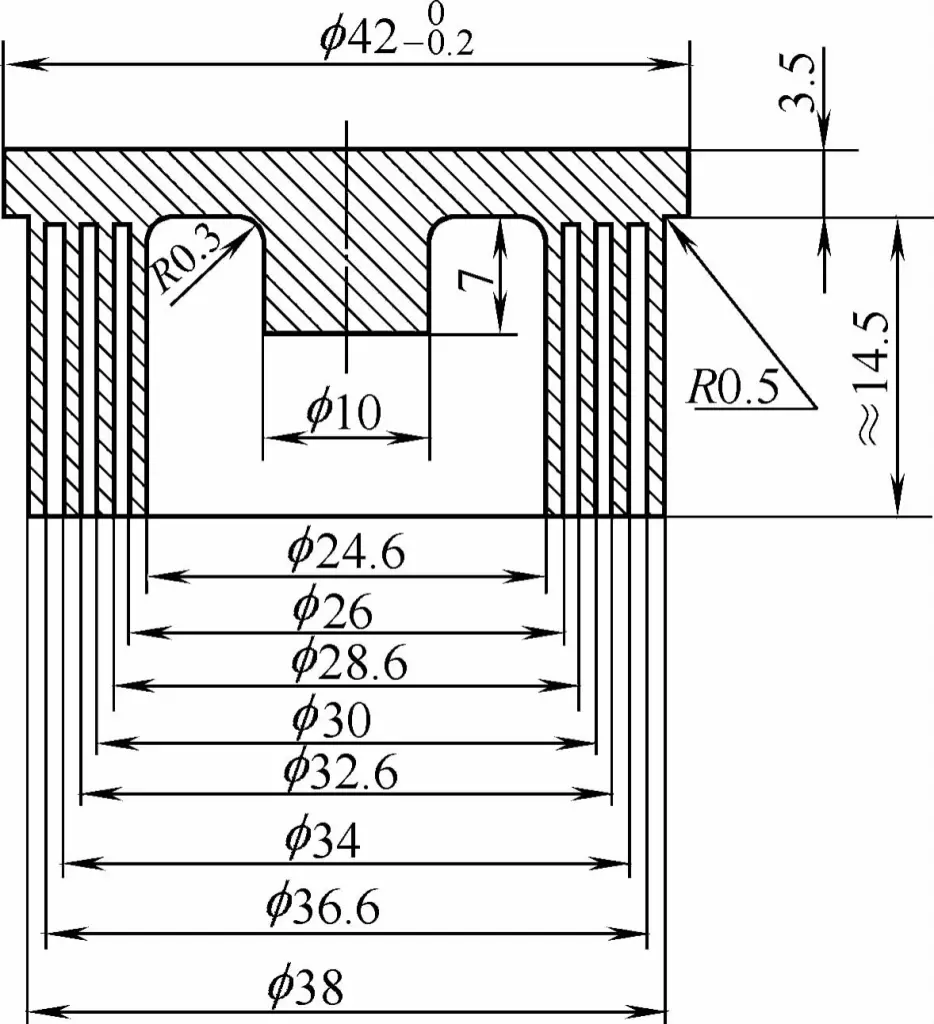

في ظل الحركة الخطية الترددية للمكبس، يمكن إكمال عمليات التصنيع المعقدة وإنتاج أجزاء على شكل أجزاء. كما هو مبين في الشكل 1-78، وهو مكثف متغير متعدد الطبقات مصنوع من الألومنيوم النقي، وفي الشكل 1-79، وهو جزء ذو طبقتين من الأكمام مصنوع أيضًا من الألومنيوم النقي، وكلاهما يظهران أشكالًا معقدة وأبعادًا صغيرة ذات متطلبات صارمة.

إذا تم تصنيعها باستخدام طرق القطع، فلن يكون معدل الإنتاج منخفضًا واستهلاك المواد مرتفعًا فحسب، بل ستكون عملية التصنيع صعبة للغاية. ومع ذلك، فإن استخدام معالجة البثق على البارد يجعلها أكثر ملاءمة بشكل كبير.

تحسين الخواص الميكانيكية للأجزاء

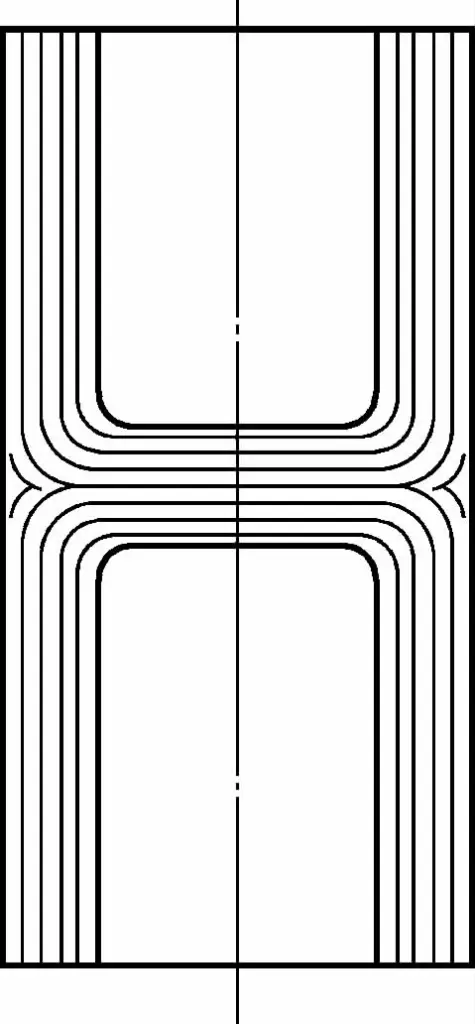

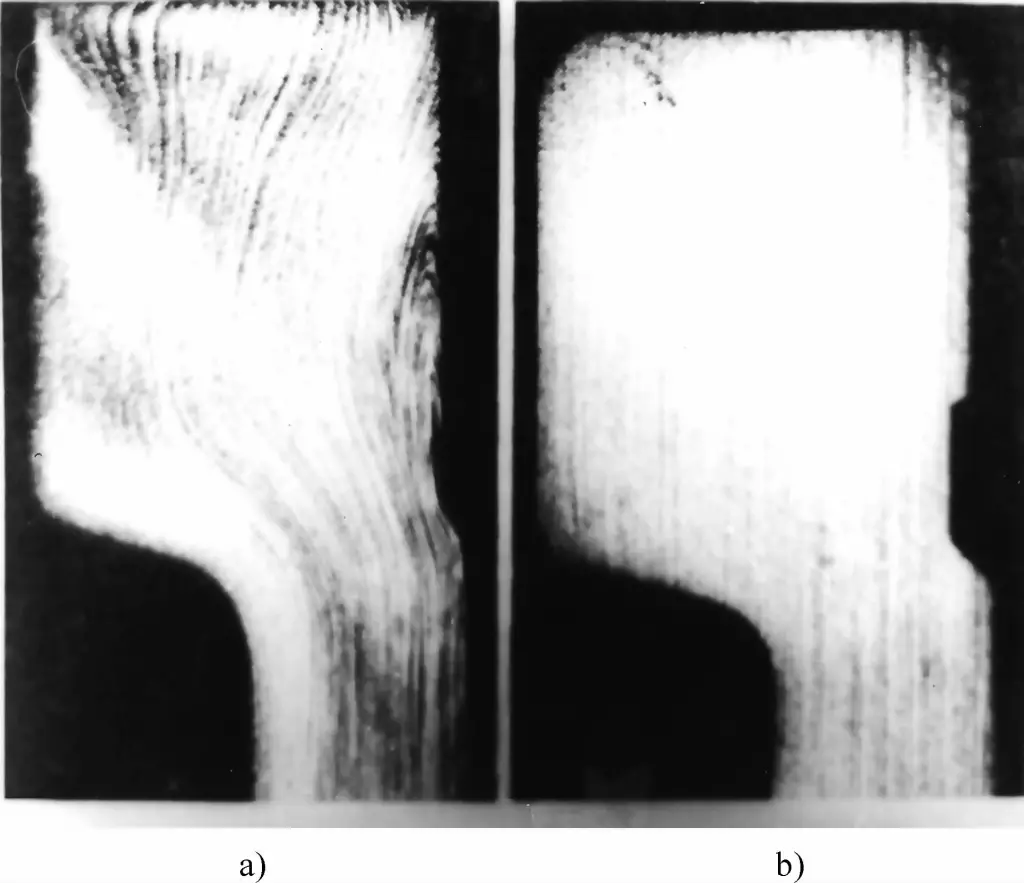

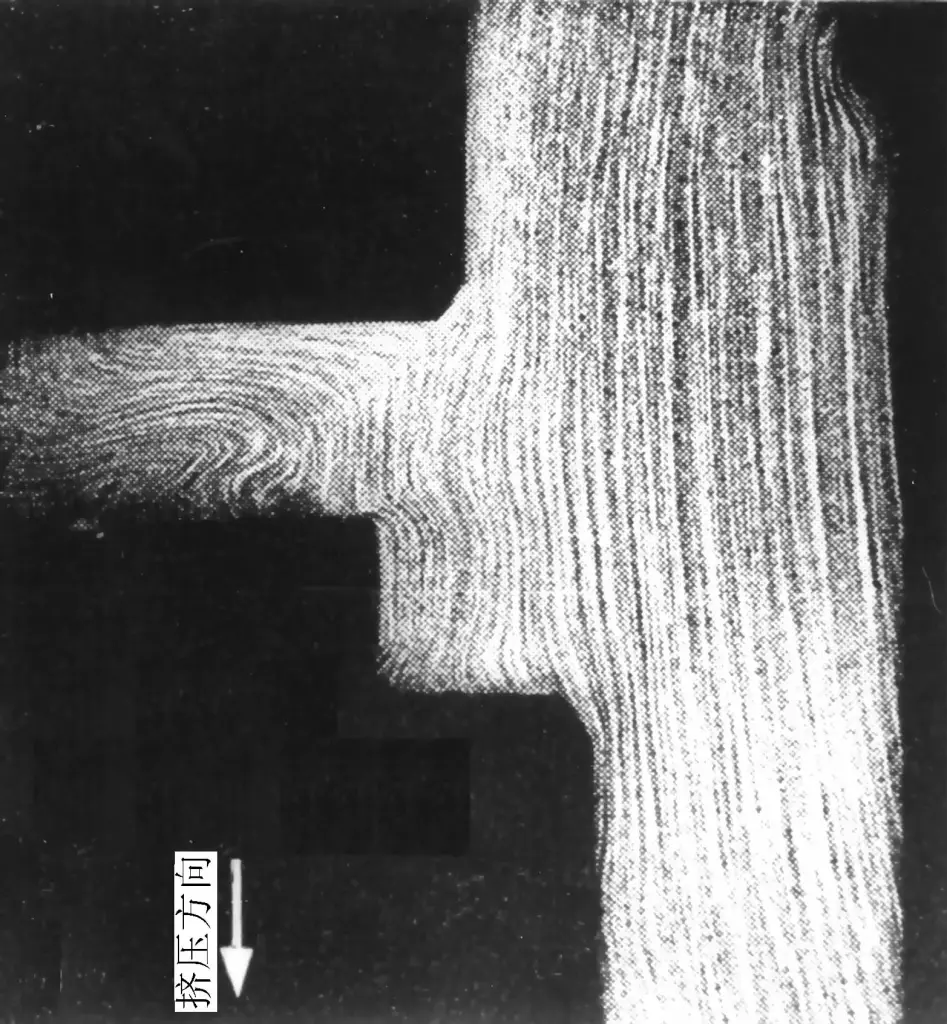

أثناء عملية البثق على البارد، تتعرض المادة المعدنية لإجهاد انضغاطي ثلاثي المحاور. وبعد تشوه البثق تصبح بنية حبيبات المادة المعدنية أكثر كثافة، ولا تنقطع خطوط التدفق المعدني، وتصبح خطوط تدفق مستمرة موزعة على طول محيط الجزء المبثوق، كما هو موضح في الشكل 1-80 لخطوط التدفق المعدني لمسمار مكبس مبثوق على البارد.

ويوضح الشكلان 1-81 و1-82 حالة الألياف على مختلف الأجزاء المبثوقة على البارد، مع عدم ملاحظة أي انقطاع حاد في أي من الألياف. في الوقت نفسه، نظرًا لأن البثق على البارد يستخدم خصائص تصلب العمل للتشوه البارد للمواد المعدنية، فإنه يزيد بشكل كبير من قوة الأجزاء المبثوقة، وبالتالي يوفر إمكانية استبدال الفولاذ عالي القوة بالفولاذ منخفض القوة.

على سبيل المثال، اعتادت الصين على إنتاج دبابيس مكابس محركات السيارات عن طريق المعالجة الآلية، باستخدام الفولاذ الهيكلي منخفض الكربون 20Cr كمادة خام. ومع ذلك، من خلال التحول إلى البثق على البارد، يمكن تحسين الخواص الميكانيكية لأجزاء مسمار المكبس، وبالتالي يتم استخدام الفولاذ منخفض الكربون 20.

وقد أظهرت القياسات التجريبية أن جميع مؤشرات الأداء الميكانيكية أعلى مع البثق على البارد مقارنةً بالتشغيل الآلي، وهذا يدل على أنه من خلال التحول إلى البثق على البارد لتصنيع دبابيس المكبس، يمكن أن يحل الفولاذ 20 محل الفولاذ 20Cr الأصلي.

يمكن إنتاج قطع ذات دقة أبعاد أعلى وخشونة سطح أقل

ينتج عن البثق على البارد مكونات ذات جودة سطح ممتازة. أثناء عملية البثق على البارد، يتم تسوية السطح المعدني بواسطة السطح الأملس للقالب تحت ضغط مرتفع، مما يؤدي إلى خشونة سطح منخفضة للغاية وقوة سطح معززة بشكل كبير. تبلغ خشونة السطح Ra للأجزاء النموذجية المبثوقة على البارد أقل من 1.25 ميكرومتر.

مع المعالجة العملية المناسبة لتجويف القالب، خاصةً عند استخدام التزييت المثالي في البثق على البارد للمادة غير الحديدية المعادن، يمكن تحقيق قيمة خشونة سطح تفوق الطحن ولكن أقل من التلميع (Ra=0.08 ~ 0.16 ميكرومتر). على هذا النحو، يمكن أن يكون للأجزاء التي تتم معالجتها عن طريق البثق على البارد بدلات تصنيع مخفضة، وفي بعض الحالات، لا يلزم وجود بدل تصنيع لتلبية المتطلبات الفنية لرسومات المنتج.

يمكن أن تصل دقة الأبعاد للأجزاء المبثوقة على البارد عمومًا إلى مستويات الدقة IT8 ~ IT9، ويمكن التحكم في نطاق التفاوت المسموح به للأبعاد الفردية في حدود 0.015 مم. على سبيل المثال، يبلغ تفاوت أبعاد الثقب الداخلي للفتحة الداخلية للغطاء الأساسي لمكوك ماكينة الخياطة المصنوع من الفولاذ الكربوني العادي، كما هو موضح في الشكل 1-83، 0.015 مم فقط.

يمكن أن يحقق البثق على البارد خشونة سطح الجزء المثالية ودقة الأبعاد. بعض الأجزاء، بعد البثق لم تعد تحتاج إلى قطع، مما يمهد الطريق للبثق على البارد ليحل محل التشكيل والصب والقطع لبعض الأجزاء.

تقصير دورة الإنتاج

البثق على البارد هو عملية تشوه البلاستيك المعدني في تجويف قالب مغلق. لا تحتوي الأجزاء المبثوقة الناتجة على وميض، مما يلغي الحاجة إلى عمليات إزالة الحواف (أو التثقيب) اللاحقة، وبالتالي تقصير دورة الإنتاج.

تقليل الاستثمار في المعدات

وبالمقارنة مع التشكيل بالقوالب، لا ينتج عن البثق على البارد وميضًا، مما يلغي الحاجة إلى قوالب ومكابس إزالة الأزيز، مما يقلل بشكل كبير من الاستثمار في المعدات. وبالإضافة إلى ذلك، يمكن إجراء معالجة البثق على البارد على مكابس البثق على البارد المخصصة، أو المكابس الهيدروليكية العامة، أو حتى على المكابس العامة غير المصممة خصيصًا للبثق على البارد، مثل المكابس العامة أو مكابس الاحتكاك.

خفض تكلفة تصنيع الأجزاء

يمكن أن يوفر البثق على البارد المواد الخام ووقت المعالجة بشكل كبير، وبالتالي يقلل حتماً من تكلفة تصنيع المكونات. على سبيل المثال، يمكن تصنيع مسمار مكبس السيارة الموضح في الشكل 1-84 عن طريق القطع من الفولاذ المستدير أو عن طريق البثق على البارد، أو يمكن تصنيعه من أنابيب فولاذية غير ملحومة. وترد مقارنة تكلفة طرق المعالجة الثلاث هذه في الجدول 1-6.

تُظهر البيانات الواردة في الجدول 1-6 أن تكلفة معالجة دبابيس المكبس بالبثق على البارد هي الأقل، حيث تقل التكلفة بمقدار 451 تيرابايت 3 تيرابايت 3 تيرابايت مقارنة بالقطع، وبمقدار 291 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت 3 تيرابايت مقارنة بالمعالجة من أنابيب الصلب غير الملحومة.

الجدول 1-6: مقارنة التكاليف بين طرق التصنيع المختلفة لدبابيس مكابس السيارات

| البند | البثق على البارد | التصنيع الآلي | معالجة أنابيب الصلب غير الملحومة |

| الشكل والحجم الفارغ | فولاذ دائري مسحوب على البارد Φ22.6 مم | فولاذ مدلفن على الساخن Φ25 مم | أنبوب فولاذي مسحوب على البارد d25 مم × 5 مم |

| الاستخدام القياسي للمواد لكل قطعة/كجم | 0.149 | 0.282 | 0.14 |

| تكلفة المواد لكل قطعة/دولار أمريكي | 6 | 9.9 | 12.6 |

| وقت المعالجة لكل قطعة/دقيقة | 2.5 | 5.5 | 3 |

| وقت المعالجة التكلفة لكل قطعة/دولار أمريكي | 6.25 | 13.75 | 7.5 |

| تكلفة المعالجة الحرارية/الدولار الأمريكي | 2 | 2 | 2 |

| التكلفة الإجمالية لكل قطعة/دولار أمريكي | 14.25 | 25.65 | 22.1 |

عيوب عملية البثق على البارد

في ممارسة الإنتاج على المدى الطويل، أظهر البثق على البارد العديد من المزايا مقارنةً بعمليات التصنيع الأخرى، ولكن غالبًا ما يكون لها بعض المشكلات. تتمثل عيوب عملية البثق على البارد فيما يلي:

مقاومة عالية للتشوه

أثناء البثق على البارد، تكون مقاومة التشوه للمادة المبثوقة عالية. الأكثر عملية هو البثق على البارد للصلب، حيث يمكن أن تصل مقاومة التشوه إلى أكثر من 2000 ميجا باسكال. يتطلب هذا الضغط العالي للغاية متطلبات أعلى لمواد القالب والهيكل والتصنيع.

عمر العفن القصير

ونظرًا لارتفاع ضغط الوحدة الذي يتحمله قالب البثق على البارد، والذي يصل إلى 3000 ميجا باسكال، فإن القالب عرضة للتآكل والتلف. على الرغم من اتخاذ العديد من التدابير الفعالة من حيث مواد القالب وهيكله، إلا أن عمره الافتراضي لا يزال أقل مقارنة بقوالب الختم.

وفقًا للإحصاءات ذات الصلة، يبلغ متوسط العمر الافتراضي للقوالب المحدبة الفولاذية المستخدمة في البثق الإيجابي حوالي 20,000 قطعة، والقوالب المقعرة حوالي 30,000 قطعة؛ في حين أن العمر الافتراضي للقوالب المستخدمة في التثقيب أو الرسم العميق بشكل عام أكثر من 100,000 قطعة.

متطلبات عالية للفراغات

تعتبر متطلبات الفراغات أثناء البثق على البارد أعلى من عمليات تشكيل البلاستيك المعدني الأخرى، وإلا فقد يتعرض القالب للتلف. بالنسبة لفراغات البثق على البارد، بالإضافة إلى أنها تتطلب أشكالًا هندسية دقيقة ودقة أبعاد عالية، من الضروري أيضًا الخضوع لبعض معالجات التليين والتشحيم السطحي قبل تشوه البثق على البارد.

متطلبات عالية لمعدات البثق على البارد

عند تنفيذ عملية البثق على البارد، بالإضافة إلى ضرورة أن تتمتع معدات البثق على البارد بقوة أكبر، يجب أن تتمتع أيضًا بصلابة جيدة. علاوة على ذلك، يجب أن تتمتع المعدات بدقة جيدة وجهاز أمان موثوق به.

نطاق تطبيق تقنية البثق على البارد

يتضح من التحليل أعلاه أن البثق على البارد عملية متقدمة متفوقة وعالية الإنتاجية ومنخفضة الاستهلاك وفعالة من حيث التكلفة، وتوفر قيمة كبيرة من الناحيتين التكنولوجية والاقتصادية.

في الوقت الحالي، تم اعتماد تقنية البثق على البارد على نطاق واسع في مختلف القطاعات الصناعية في بلدنا، بما في ذلك السيارات والدراجات النارية والأجهزة ومعدات الاتصالات السلكية واللاسلكية والصناعات الخفيفة والبناء والفضاء وبناء السفن والأجهزة العسكرية والأجهزة. لقد أصبحت جزءًا لا غنى عنه في البلاستيك المعدني تقنيات التشكيل.

يكتسب البثق على البارد، كفئة فريدة من نوعها ضمن تقنيات التصنيع المتقدمة التي لا تنتج سوى القليل من البُرادة أو لا تنتج أي برادة على الإطلاق، أهمية متزايدة. وفي حين أن عيوب المعالجة بالبثق على البارد تعتبر ثانوية عند مقارنتها بمزاياها، إلا أنها تتناسب مع الظروف التكنولوجية الحالية.

ومع التطور السريع للعلم والتكنولوجيا، والبحث والتطوير في المواد الفولاذية الجديدة للقوالب، وترشيد تصميم هيكل القالب، سيتم حل المشكلات واستغلال المزايا بشكل كامل. ولذلك، يمكن توقع أن تلعب عملية تشكيل البلاستيك المعدني المتقدمة هذه دورًا متزايد الأهمية وتجد تطبيقًا أوسع في مختلف الصناعات.