نظرًا للخصائص المختلفة لصفائح الألومنيوم والصلب، هناك اختلافات كبيرة في عملية إنتاج الختم الفعلية، مما يؤدي إلى متطلبات أكثر صرامة لاستخدام معدات إنتاج الختم، وتصميم القالب، وتقنيات ضبط القالب مقارنةً بإنتاج صفائح الصلب التقليدية.

تصف هذه المقالة طرقًا للمشاكل الشائعة للتحكم في الخردة التي تواجهها أثناء عملية الإنتاج والتعديل الفعلي لصفائح الألومنيوم، وتقترح تدابير وحلول تحسين فعالة، وتحسن كفاءة إنتاج صفائح الألومنيوم.

مع التطور السريع في مجال توفير الطاقة وخفض الانبعاثات والطاقة الجديدة في صناعة السيارات، دخلت تكنولوجيا السيارات خفيفة الوزن مرحلة التطور السريع. يعد استخدام صفائح الألومنيوم لتحل محل الصفائح الفولاذية التقليدية في تصنيع هياكل السيارات إحدى الطرق المهمة لتقليل وزن السيارة.

تختلف خصائص مواد صفائح الألومنيوم اختلافًا كبيرًا عن صفائح الفولاذ، لذلك من الضروري ابتكار عملية القالب التقليدي لإنتاج صفائح الفولاذ، والتصميم الهيكلي، وتعديل القالب، وتكنولوجيا إنتاج الختم.

ستقوم هذه المقالة بتحليل ومعالجة مشكلة الخردة التي يصعب التحكم فيها في قوالب ختم أجزاء الألومنيوم أثناء الإنتاج، مما يوفر مرجعًا لإنتاج القوالب وتعديلها لاحقًا.

الاختلافات بين صفائح الصلب والألومنيوم في معدات الختم

خط التفكيك

أسطوانة التوجيه: صفيحة فولاذية فك اللف بكرات التوجيه هي بكرات فولاذية، في حين أن بكرات توجيه صفائح الألومنيوم هي بكرات مطاطية؛ جهاز التسوية: إن أدوات التسوية المستخدمة في عملية فك اللف والتقطيع لإنتاج قطع الألومنيوم والصلب هي نفسها، ولكن يجب استخدامها بشكل منفصل أثناء الإنتاج لمنع خردة الصلب من إتلاف مادة الألومنيوم؛ الحزام الناقل: يتم نقل صفائح الفولاذ على الحزام الناقل باستخدام القوة المغناطيسية، بينما يتم نقل صفائح الألومنيوم باستخدام الشفط بالتفريغ.

جهاز التدمير

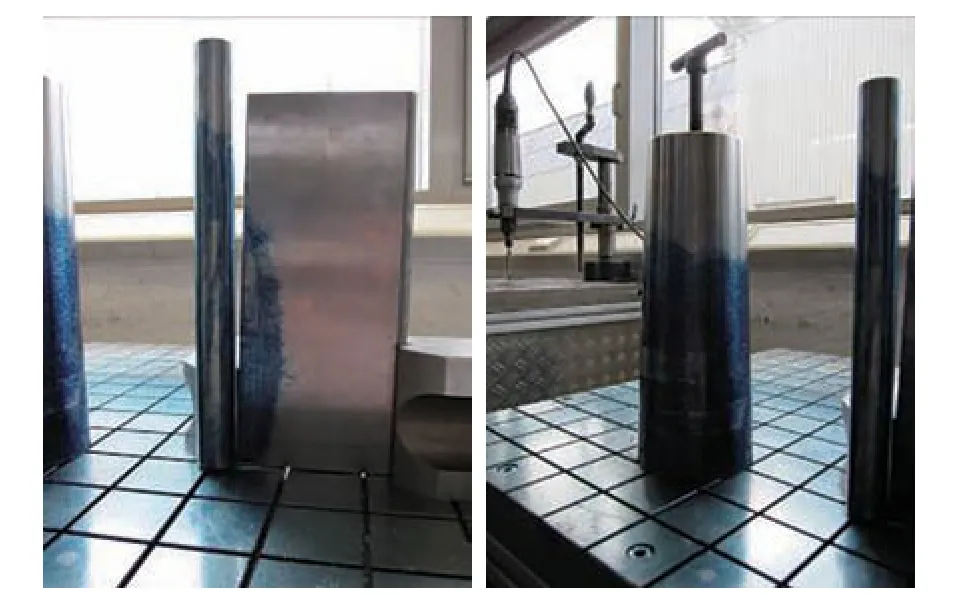

طريقة الفصل: تستخدم صفائح الفولاذ الفصل المغناطيسي (الشكل 1)، بينما تستخدم صفائح الألومنيوم الفصل بالنفخ بالهواء (الشكل 2).

جزء النقل: تستخدم صفائح الفولاذ النقل بالحزام المغناطيسي، وتستخدم صفائح الألومنيوم النقل بالحزام المفرغ.

اكتشاف موضع الجزء: تستخدم صفائح الألومنيوم طريقة الكشف الكهروضوئي، وقبل إنتاج الأجزاء الفولاذية، يجب فحص سماكة طبقة الزيت السطحية، بينما لإنتاج أجزاء الألومنيوم، يجب فحص سماكة مادة التشحيم الجافة السطحية. يجب إنتاج مواد صفائح الألومنيوم ومواد صفائح الفولاذ بشكل منفصل تمامًا، ويفضل أن يكون ذلك بخط إنتاج مخصص لقطع الألومنيوم.

نقل المواد الورقية

الألومنيوم مادة حساسة للغاية وعرضة للتآكل عند ملامستها لمواد أخرى. وقبل الإنتاج، يجب تنظيف أجزاء خط الإنتاج التي تتلامس مع صفائح الألومنيوم (سيور النقل، وأكواب الشفط، وعربات النقل، ومحطات العمل الفارغة، وما إلى ذلك) تنظيفًا شاملًا لتجنب بقاء برادة الحديد والحطام على سطح جزء الألومنيوم.

إصلاح الصفائح المعدنية

يجب أن تكون أنظمة التخلص من نفايات مواد الألومنيوم والصلب منفصلة تمامًا. يجب تجميع مسحوق الألومنيوم والرقائق الناتجة أثناء الطحن ومعالجتها مركزيًا، وتحتاج ورشة الطحن إلى تهوية؛ وإلا فقد تنفجر عند تعرضها للهب المكشوف في الهواء.

قالب سحب أجزاء الألومنيوم

نظرًا لخصائص المواد الإجمالية لألواح الألومنيوم، فإن صلابتها وقوتها أقل بكثير من ألواح الصلب. ولذلك، تكون متطلبات قوالب السحب أكثر صرامة أثناء عملية الإنتاج والتشكيل.

لمنع حدوث عيوب مثل الزغب والحواف المتراكمة والخدوش وبُرادة المواد المبطنة أثناء الإنتاج، يتم تطبيق معالجات سطحية مثل الطلاء الكهربائي على المثقاب والقالب في عملية السحب، بينما يتم تقليل خشونة سطح حامل الفراغ.

متطلبات التصميم والتصنيع لقوالب سحب القوالب المصنوعة من الألومنيوم:

(1) الحد الأدنى لقيمة R لـ رسم القالب يجب أن يكون 3 أضعاف سُمك المادة؛ إذا كان صغيرًا جدًا، فسوف يتسبب ذلك في كشط المادة;

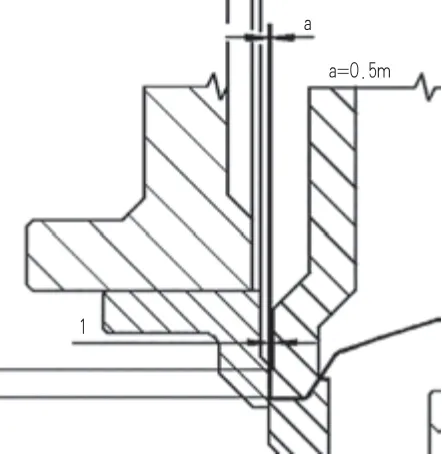

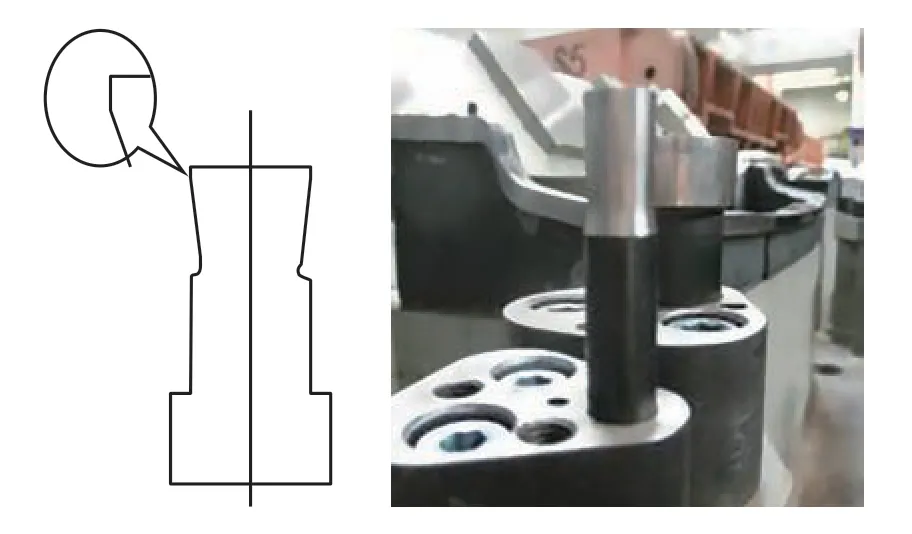

(2) يجب أن تكون قيمة الزاوية R لقالب السحب متسقة مع القيمة في تحليل محاكاة الرسم ولا يمكن تغييرها بشكل تعسفي بسبب المنتج أو لأسباب أخرى؛ (3) يجب فصل حبة السحب في منطقة سكين الخردة لتجنب القطع الرأسي، كما هو موضح في الشكل 3;

(4) الحد الأدنى لقيم R للثقب وفوهة القالب هي R8 مم وR12 مم على التوالي;

(5) يجب التحكم في خط تجميع الصفيحة المعدنية ليتوقف حوالي 5 مم خارج حبة السحب;

(6) يجب أن يكون تدفق الصفائح المعدنية مقيدًا بخرز السحب قدر الإمكان، ويجب ألا يؤثر حامل الفراغ على قطعة العمل;

(7) انتبه لتجنب التشكيل الثانوي، مع ضمان تشكيل قطعة العمل في عملية ختم واحدة;

(8) يجب أن يكون "خط منع التدفق" للمادة متسقًا مع "خط منع السحب"، ويجب أن تكون قيمة الخلوص بين القالب العلوي والسفلي لقالب السحب هي سمك المادة t زائد 5% (t+5%). إذا كانت كبيرة جدًا أو صغيرة جدًا، فمن السهل إنتاج حواف مبنية (الشكل 4).

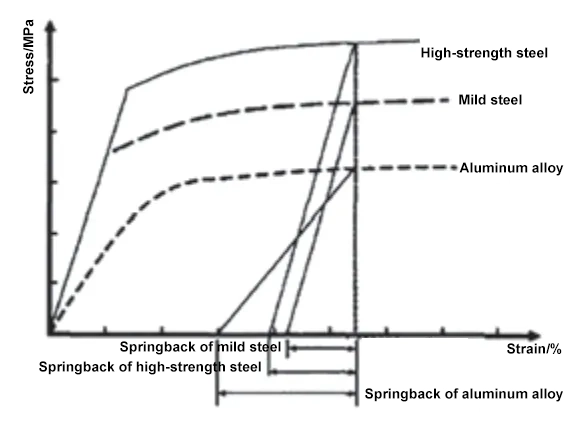

يكون الانزلاق الخلفي لصفائح الألومنيوم أثناء عملية التشكيل أكبر من صفائح الفولاذ. يوضح الشكل 5 منحنيات الإجهاد لصفائح الألومنيوم والصلب الطري والصلب عالي القوة. أثناء التشوه البلاستيكي لهذه المواد الثلاث للصفائح الثلاث، في ظل نفس ظروف الإجهاد، بعد التفريغ، يتم تحرير الإجهاد المتبقي، مما ينتج عنه درجات مختلفة من الانزلاق، حيث يكون انزلاق صفائح الألومنيوم أكبر بكثير من صفائح الفولاذ.

ولذلك، في المراحل المبكرة من عملية قالب سحب أجزاء الألومنيوم والتصميم الهيكلي، مع تلبية متطلبات الشكل والأبعاد، يمكن تقييد الارتداد الزنبركي عن طريق إضافة مكملات العملية وحبات السحب المحلية، مما يجعل تشكيل الصفائح المعدنية أكثر اكتمالاً وتوازنًا أثناء عملية التشكيل، وبالتالي تحقيق تعويض الارتداد الزنبركي.

في الوقت الحالي، ولتعزيز التأثير البصري لطرازات السيارات الجديدة، تتزايد التصاميم ذات الحواف الحادة لأجزاء التغطية الخارجية. ومع ذلك، فإن صفائح الألومنيوم تكون بطبيعتها أكثر سمكًا من صفائح الفولاذ (يحددها تصميم المنتج)، حيث تكون صفائح الألومنيوم المختومة عادةً أكثر سمكًا من 1 مم. بالنسبة للأجزاء الخارجية، عادةً ما تكون صفائح الفولاذ المختومة بسماكة 0.7-0.8 مم. تكون صفائح الألومنيوم عرضة للتمزق عند الزوايا R، لذلك يتطلب تصميم القالب أنصاف أقطار أكبر (3 أضعاف سمك المادة على الأقل)، مع التخفيف الأمثل 8%-18% للأجزاء النهائية. أيضًا، تتميز صفائح الألومنيوم باستطالة ضعيفة ويسهل تمزيقها في هذه المنطقة، لذلك لا يمكن أن تحقق خواص أجزاء الألومنيوم نفس الحواف الحادة التي تتمتع بها الأجزاء الفولاذية، كما هو موضح في الشكلين 6 و7. يجب أن يكون هذا الأمر محور تركيز رئيسي أثناء تصميم المنتج.

قوالب تشذيب قطع الألومنيوم وقوالب التشذيب والثقب المصنوعة من الألومنيوم

عمليات التشذيب والثقب هي النقاط الصعبة في تعديل قوالب قطع الألومنيوم. نظرًا للصلابة الأقل بكثير لأجزاء الألومنيوم مقارنة بأجزاء الفولاذ، فإن تقليم صفائح الألومنيوم معرضة للغاية لإنتاج خردة الألومنيوم. يمكن أن يتسبب وزنها الخفيف مقارنةً بخردة الفولاذ بسهولة في حدوث شفط ضغط سلبي لمواد التشذيب وتجويف القالب أثناء الختم عالي السرعة، مما يؤدي إلى دخول خردة الألومنيوم إلى أسطح عمل المثقاب والقالب، مما يؤدي إلى حدوث عيوب مثل المسافات البادئة والخرشنة والتنقر على سطح قطعة العمل، مما يؤثر بشكل خطير على كفاءة الإنتاج. تنقسم أنواع الخردة الشائعة عمومًا إلى أربع فئات: على شكل شريط، وشكل رقائق، وحبيبات، ومسحوق، كما هو موضح في الأشكال 8 و9 و10 و11 على التوالي.

استنادًا إلى حالة إنتاج الخردة في الموقع في موقع الإنتاج في قوالب التشذيب والثقب، تم إجراء تحليل ومقارنة إحصائية لمواقع الإنتاج وأسبابه، وتظهر النتائج في الجدول 1.

الجدول 1 نتائج التحليل

| الشكل | موضع الحدوث | الأسباب |

| الشريط | وضع التداخل للتشذيب المزدوج للقطع المزدوج عند الشفرة المسطحة، زاوية التشذيب المنفرجة أكبر من 90 درجة | 1. حافة القطع الباهتة بسبب التآكل الناتج عن تداخلات التشذيب، مما يؤدي إلى زوايا مستديرة وتناسب ضعيف بين قطعة العمل وقوالب التشذيب. |

| ورقة | موقع تشذيب الحافة المستقيمة، والمناطق التي يكون فيها شكل سطح الجزء غير منتظم، والزوايا الحادة للجزء | 2. خلوص تشذيب مفرط ينتج عنه حطام، وضغط أثناء القطع الرأسي للحافة مما يولد البُرادة. |

| الحبيبات | جذر شفرة قطع الخردة، نقطة تقاطع القطع في اتجاهات مختلفة | 3. يؤدي التقطيع الجزئي لحافة القطع إلى تمزيق الصفيحة المعدنية مما ينتج عنه حطام. يؤدي اختلاف الارتفاع عند شفرة قطع الخردة إلى التمزق وتكوين الحطام. |

| المسحوق | موقع تشذيب الحافة العمودية، حيث تكون فجوة التشذيب صغيرة | 4. خلوص تشذيب غير كافٍ يولد الحطام، وسكين تشذيب عالية جداً إلى الخلف. |

متطلبات الإنتاج والضبط لقوالب تشذيب قطع الألومنيوم وقوالب ثقب القوالب:

(1) يجب إخماد حواف التشذيب وإدراج التشذيب، الصلابة: (58-2) HRC. إذا تم ضبط شكل المعالجة الحرارية لإدراج التشذيب على معالجة الطلاء، فيجب وضع علامة على أنها معالجة حرارية خاصة على قائمة التفاصيل الخاصة بهذا الجزء.

(2) يجب أن تكون حافة القطع الخاصة بإدخال تشذيب القالب السفلي حادة قدر الإمكان.

(3) لا تحتاج إدخالات التشذيب لسمك المواد التي يقل سمكها عن 1.2 مم إلى دعم.

(4) يجب أن يكون عمق اختراق حافة التشذيب حوالي 2-3 مم.

(5) لا يُسمح بحواف القطع المتموجة لتجنب ظواهر القطع المسبق.

(6) يجب أن تكون حافة القطع الخاصة بإدخال تشذيب القالب العلوي بزاوية سالبة -2 درجة.

(7) يجب أن يكون خلوص الطمس دقيقًا، مع خلوص من جانب واحد بمقدار 10%-12% من سمك المادة.

(8) تُعد حدة حواف القطع العلوية والسفلية لقوالب القوالب لقوالب القوالب المصنوعة من الألومنيوم أكثر أهمية من قوالب القوالب المصنوعة من الفولاذ.

(9) يبلغ الحد الأقصى للخلوص بين محيط الحامل الفارغ ومحيط خط التشذيب 0.5 مم، كما هو موضح في الشكل 14. تشترط بعض شركات السيارات 0.4-0.8 مم، وعادةً ما تكون 0.5 مم.

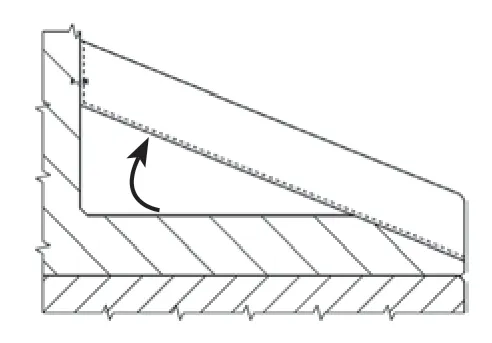

(10) استخدم ألواحًا مزخرفة لمزاليق الخردة، بزاوية مزلق لا تقل عن 30 درجة، كما هو موضح في الشكل 15.

(11) يستخدم الطلاء المتطور تقنية DLC، كما هو موضح في الشكل 16.

(12) يجب أن يكون سطح شكل سكين الخردة متسقًا مع شكل قطعة العمل/السحب، ويجب أن يكون سكين خردة القالب السفلي متسقًا أيضًا.

(13) يجب أيضًا أن يكون سكين الخردة المحمل بنابض (القالب العلوي) متسقًا مع شكل قطعة العمل لمنع الميل وضمان القطع المتزامن.

(14) يجب ألا تشوه حشوة القالب العلوي الخردة قبل القطع.

(15) يجب أن تكون جميع اللكمات في قوالب القوالب المصنوعة من الألومنيوم مزودة بدبابيس قاذفة، بعمق اختراق للكمات يتراوح بين 2-3 مم.

بالنسبة لنفس عملية فصل المواد، هناك اختلافات في معايير الصيانة لثقوب أجزاء الألومنيوم مقارنةً بالثقوب التقليدية، كما هو موضح في الشكل 17.

تتم معالجة اللكمات ذات الأقطار الأكبر من 6 مم بشكل عام بزاوية -2 درجة لتقليل منطقة التلامس بين حافة القطع والمادة.

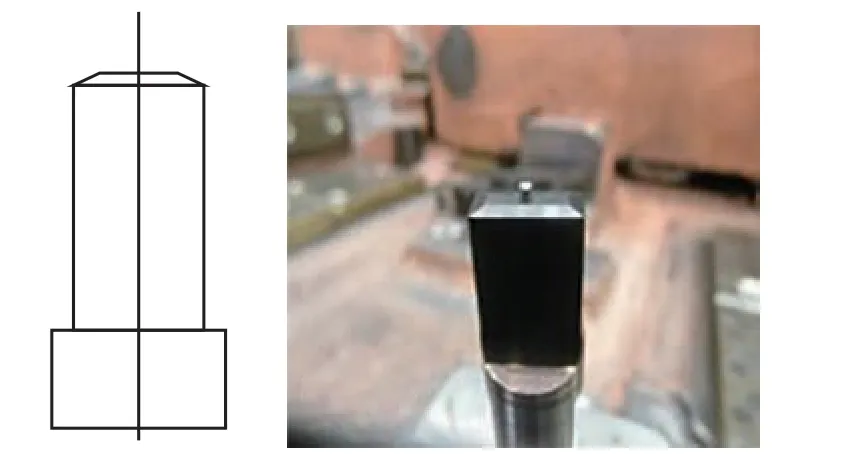

بالنسبة لللكمات ذات الأقطار الأصغر من 6 مم، يستخدم وجه حافة القطع تصميمًا مخروطيًّا لوجه الطرف، ويتم طلاؤه بالكهرباء لتقليل احتكاك حافة القطع، كما هو موضح في الشكل 18.

يجب أن تستخدم مثاقب ألواح الألومنيوم هيكلًا مزودًا بدبابيس قاذفة، مع عمق اختراق يبلغ حوالي 2-3 مم لمنع التصاق الخردة.

بالإضافة إلى متطلبات خلوص التقطيع وحواف القطع، تحتاج قوالب التشذيب والثقب أيضًا إلى التأكد من أن زوايا R في مناطق التلامس بين تجويف القالب وقطعة العمل كبيرة قدر الإمكان لتقليل تأثير خردة الألومنيوم على القالب أثناء الإنتاج. وهذا يجنب تمزق لوح الألومنيوم بسبب زوايا R الحادة للغاية في منطقة التلامس. بالنسبة لحاملات القوالب الفارغة لقوالب التشذيب والثقب، يجب تقليل عرض المنطقة الملونة قدر الإمكان مع ضمان عدم تشوه قطعة العمل، كما هو موضح في الشكل 19. وفي الوقت نفسه، يجب تفريغ المناطق غير الوظيفية لتقليل احتمالية حدوث مشاكل توسيد الخردة أثناء عملية التشكيل.

بالإضافة إلى القالب نفسه، يمكن استخدام بعض الطرق المساعدة لزيادة تقليل تأثير الخردة على القالب. كما هو مبين في الشكل 20، باستخدام ذراع روبوتية أثناء عملية الإمساك بقطعة العمل، يمكن ليد ميكانيكية مساعدة للإمساك مزودة بجهاز نفخ استخدام الهواء المضغوط للنفخ بالضغط العالي، مما يدفع الخردة إلى مجرى الخردة. وهذا يمنع الخردة من دخول تجويف القالب أو حملها إلى العملية التالية، مما يتحكم بفعالية في توقف الإنتاج الناجم عن الخردة.

تشفيه وتشكيل القوالب

تعتبر قوالب التشفيه والتشكيل هي عملية التشكيل النهائية، والتي تنطوي على إعادة تقييد شكل وأبعاد صفيحة الألومنيوم. أثناء التصميم والتصحيح، مثل تصميم عملية الرسم، يجب تشكيلها في خطوة واحدة لتجنب التشكيل الثانوي.

بالنسبة للوحة ضغط التشفيه، لضمان جودة التشفيه وتقليل عيوب البُرادة على حد سواء، كما هو موضح في الشكل 21، يجب أن يكون العرض الملون 20-25 مم. تجنب جعل منطقة ضغط لوحة ضغط التشفيه عريضة جدًا لتقليل منطقة التلامس بين القالب وقطعة الألومنيوم. على غرار قوالب عملية التشذيب والتثقيب، يجب تفريغ المناطق غير الوظيفية.

متطلبات الإنتاج والتصحيح لقوالب تشكيل وتشكيل قطع الألومنيوم المشوهة من الألومنيوم:

(1) ضمان الحد الأدنى من نصف قطر الانحناء من الصفيحة 1.5 ضعف سُمك المادة;

(2) في حالة ظهور موجات أثناء التشفيح، بموافقة قسمي المعالجة والتصنيع، قد يكون من الضروري استخدام لوحة ضغط أو مشبك للتشفيح، كما هو موضح في الشكل 22;

(3) لا تضع في اعتبارك الارتداد الزنبركي إلا عند الضرورة أثناء التشفيه أو التشكيل النهائي. واعتمادًا على نصف قطر وشكل الحافة، قد تكون زاوية الارتداد النابض أكبر من 3 درجات (4-5 درجات) المعتادة;

(4) في مناطق التشكيل والتشويه، يجب أن يكون الخلوص بين المثقاب والقالب بالحجم الطبيعي + 5% (سمك المادة + 5%);

(5) تجنب التشكيل الثانوي؛ يجب تشكيل الشكل في خطوة واحدة;

(6) تشكيل و القص يجب أن تكون المدخلات 100% مصقولة وملساء في اتجاه العمل;

(7) ضمن نطاق الحجم المسموح به (قطر الدوران <900 مم، الارتفاع <1200 مم)، تحتاج إدخالات التشفيه إلى الخضوع لمعالجة طلاء PVD لتحسين قوة سطحها ومقاومة التآكل.

الخاتمة

إن اتجاه استبدال أجزاء الألومنيوم تدريجياً بأجزاء الصلب في صناعة السيارات أمر لا مفر منه. في المستقبل، مع استمرار نضج التكنولوجيا، بما في ذلك التحسينات في مختلف الخصائص الميكانيكية والفيزيائية لصفائح الألومنيوم، قد ينخفض التأثير على قوالب الختم باستمرار.

ومع ذلك، في المرحلة الحالية، من الضروري جدًا في المرحلة الحالية إتقان تكنولوجيا تصحيح أخطاء قوالب صفائح الألومنيوم الحالية والخبرة. توضح هذه المقالة بالتفصيل التحكم في مشكلات رقائق الألومنيوم التي قد تواجهها في مختلف المراحل والعمليات بدءًا من التقطيع وحتى المنتجات النهائية، مما يوفر درجة معينة من المرجعية لإنتاج وتصحيح أخطاء قوالب أجزاء الألومنيوم في المشاريع اللاحقة.