I. تخطيط المعالجة

1. خصائص ونطاق عملية معالجة القطع

المعالجة بالتسوية هي طريقة للقطع على المسوي باستخدام الحركة الترددية الخطية لأداة التسوية (أو قطعة العمل) كحركة رئيسية. حركة التغذية هي الحركة المتقطعة لقطعة العمل أو الأداة على طول اتجاه عمودي على الحركة الرئيسية. التخطيط عبارة عن عملية قطع أحادية الاتجاه، أي شوط القطع، وخلال شوط العودة، لا يتم إجراء القطع، وهو شوط خامل. لتجنب إتلاف السطح الميكانيكي بالفعل لقطعة الشُّغْلَة ولتقليل تآكل الأداة، يجب رفع أداة التخطيط لمسح القطع أثناء شوط العودة.

نظرًا لأن الحركة الرئيسية يجب أن تتغلب على القصور الذاتي للأجزاء المتحركة عند تغيير الاتجاه، فإن هذا يحد من زيادة سرعة القطع وسرعة شوط الخمول. بالإضافة إلى ذلك، نظرًا للخسارة أثناء شوط تباطؤ الماكينة، تكون إنتاجية معالجة التخطيط منخفضة بشكل عام في معظم الحالات. ومع ذلك، نظرًا لبساطة هيكل ماكينات وأدوات التخطيط، وسهولة تصنيعها وتركيبها وضبطها، يتم تطبيقها اقتصاديًا في الإنتاج أحادي القطعة والدفعة الصغيرة.

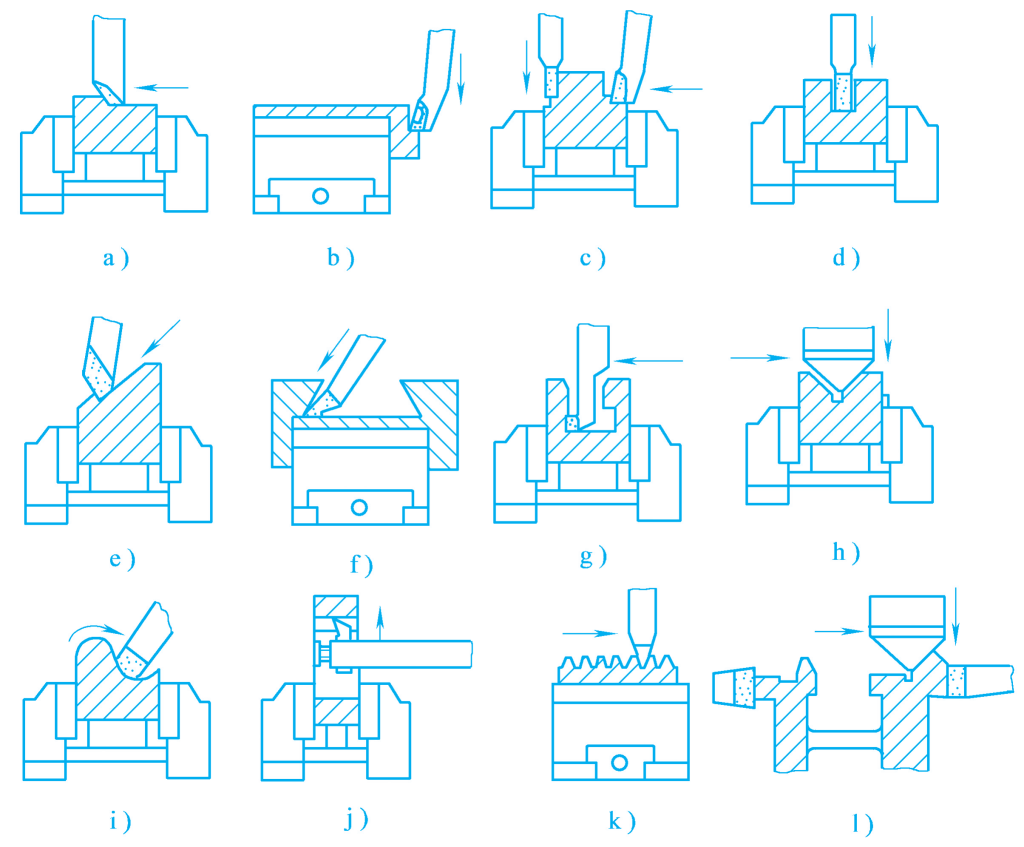

تُستخدم معالجة التخطيط بشكل أساسي لتصنيع الطائرات والأسطح المتوازية والأسطح العمودية والخطوات والأخاديد والأسطح المائلة والأسطح المنحنية والأسطح المشكلة وما إلى ذلك، كما هو موضح في الشكل 1. يمكن أن تصل دقة المعالجة الآلية للتخطيط إلى IT9 ~ IT8، و خشونة السطح يمكن أن تصل إلى Ra6.3 ~ 1.6 ميكرومتر، وتستخدم بشكل أساسي للتخشين وشبه التشطيب.

أ) تخطيط الأسطح المستوية

ب) تخطيط الأسطح الرأسية

ج) تخطيط الأسطح المتدرجة

د) تخطيط الأخاديد القائمة الزاوية

هـ) تخطيط الأسطح المائلة

و) تخطيط الشُّغْلَة ذات الشكل المتوافق

ز) تخطيط الفتحات على شكل حرف T

ح) تخطيط الأخاديد على شكل حرف V

i) تخطيط الأسطح المنحنية

ي) تخطيط مسارات المفاتيح الداخلية في الثقوب

ك) رفوف التخطيط

ل) تخطيط الأسطح المركبة

نظرًا لأن معالجة التخطيط يمكن أن تضمن دقة موضعية معينة، فهي مناسبة جدًا لتصنيع المسطحات مثل الصناديق وقضبان التوجيه. ولا سيما على المسطحات العملاقة عالية الدقة والصلبة، فإن استخدام أدوات التخطيط ذات الشفرات العريضة للتخطيط الدقيق بدلاً من الكشط يحسن بشكل كبير من دقة المعالجة والإنتاجية. بالإضافة إلى ذلك، عند تشغيل المسطحات الطويلة الضيقة أو قطع العمل المتعددة في وقت واحد على المسطح، فإن إنتاجيتها لا تقل عن إنتاجية الطحن.

2. جهاز تخطيط

الأنواع الرئيسية لأدوات الماكينات من نوع الماكينة المسوية هي الماكينة المسوية ذات رأس الثور، والماكينة المسوية الجسرية، وماكينة الشق.

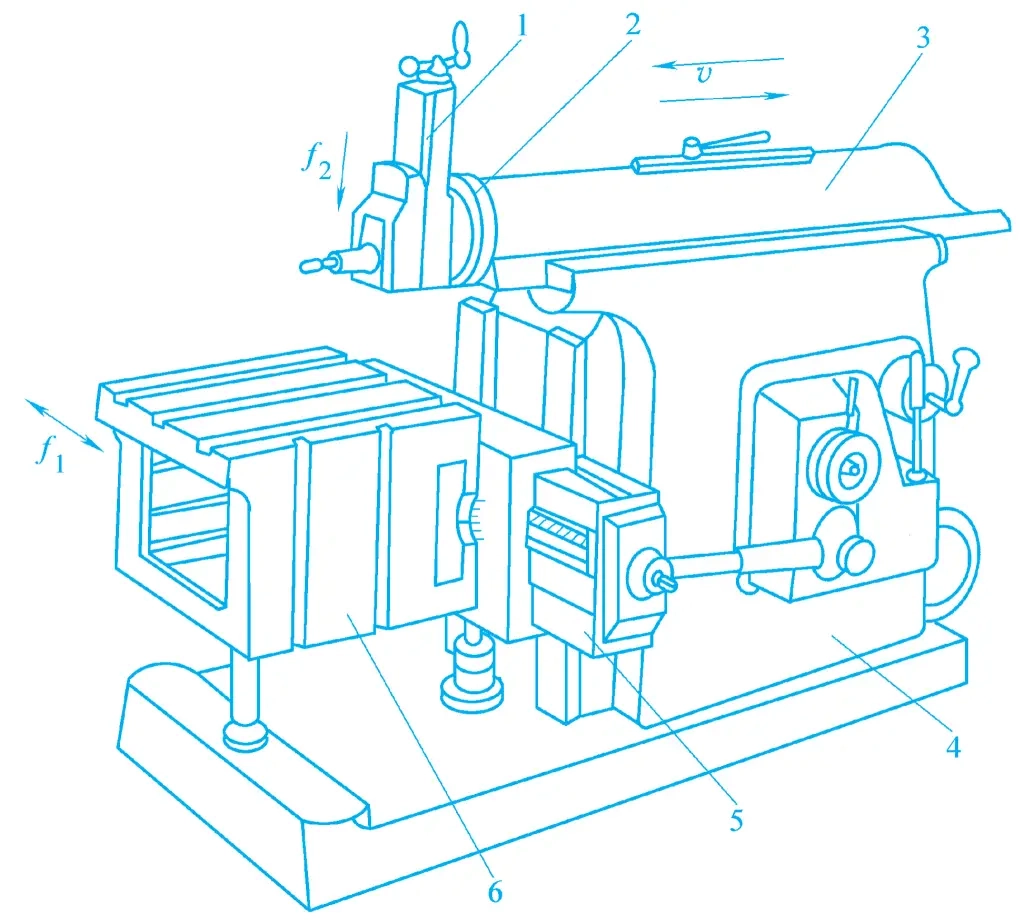

(1) مسطحة رأس الثور

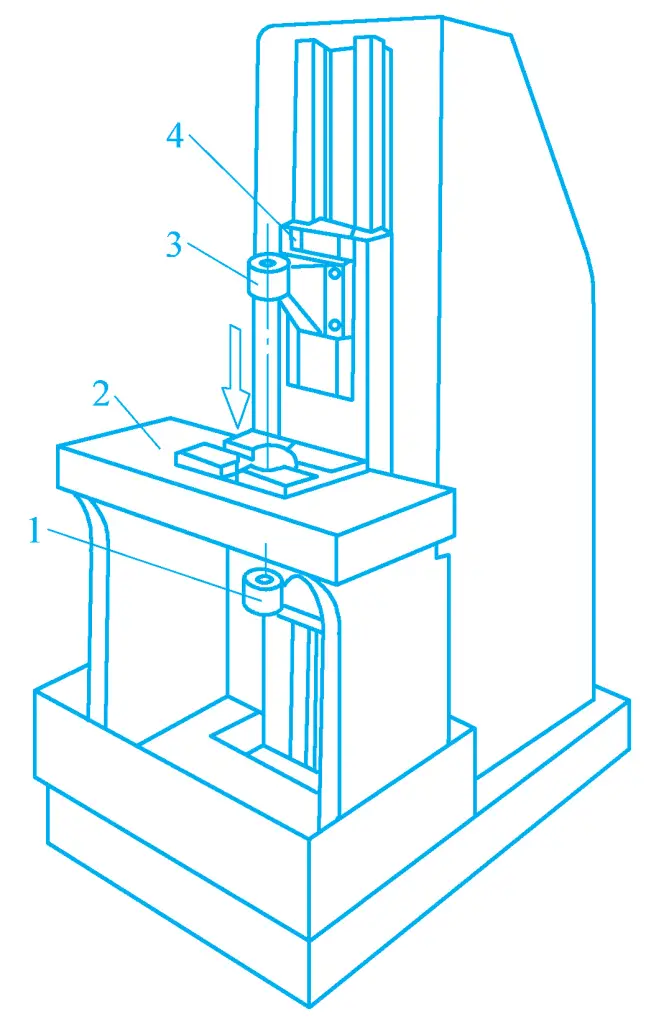

ماكينة التسوية ذات رأس الثور مناسبة لتسوية المسطحات أو الأخاديد أو الأسطح ذات الأشكال لقطع العمل المتوسطة والصغيرة التي لا يتجاوز طولها 1000 مم. يظهر مظهرها في الشكل 2. الحركة الرئيسية لماكينة التسوية ذات رأس الثور هي الحركة الخطية الترددية للكتلة المنزلقة 3 المجهزة بالأداة في سكة التوجيه الأفقية أعلى السرير 4. يمكن لعمود الأداة 1 التحرك لأعلى ولأسفل على طول سكة التوجيه لقاعدة عمود الأداة 2 لضبط عمق القطع، ويمكنه أيضًا إجراء حركة تغذية عند تشغيل الأسطح الرأسية والمائلة.

1-وظيفة أداة 1

2-قاعدة منشور الأداة 2

3-الكتلة المنزلقة

4-سرير 4

5-الشعاع المتقاطع

6-منضدة العمل

وفقًا لاحتياجات التصنيع، يمكن ضبط قاعدة عمود العِدَّة 2 للسماح لعمود العِدَّة بالدوران يمينًا ويسارًا بمقدار 60 درجة لتسهيل تصنيع الأسطح المائلة أو الأخاديد. أثناء عملية التشغيل الآلي، تدفع طاولة الشُّغْلَة 6 الشُّغْلَة لأداء حركة تغذية جانبية متقطعة على طول العارضة المستعرضة 5. يمكن أن تتحرك العارضة المستعرضة 5 لأعلى ولأسفل على طول سكة التوجيه الرأسية للسرير 4 لضبط الموضع النسبي بين الشُّغْلَة وأداة التسوية.

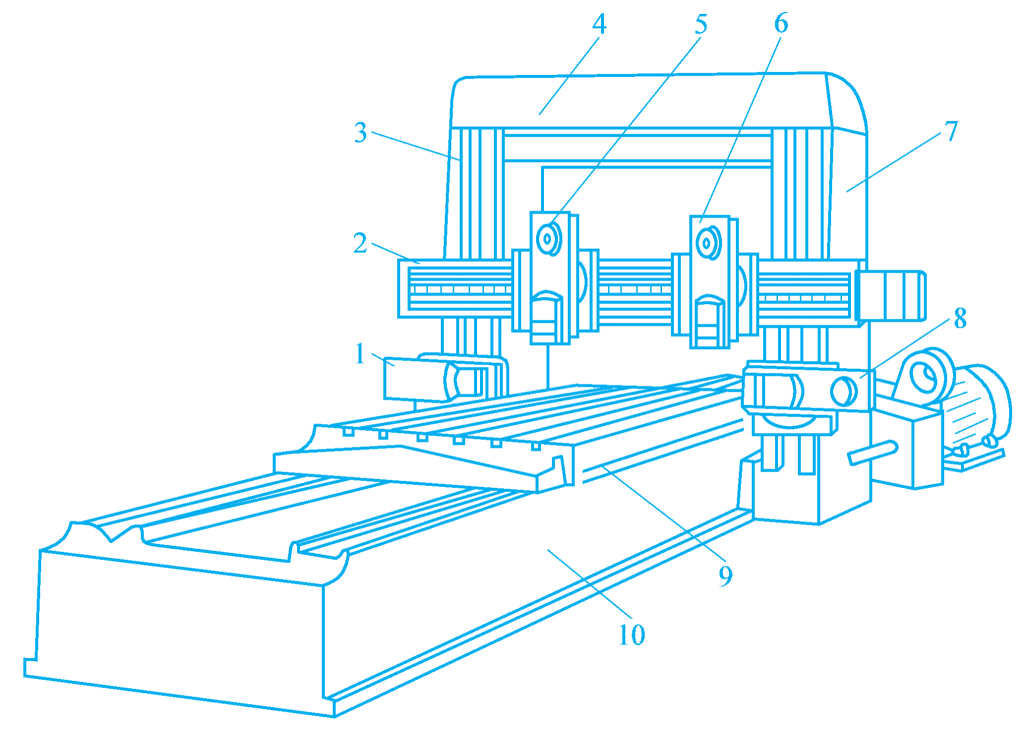

(2) ماكينة التسوية العملاقة (2)

تُستخدم ماكينة التسوية الجسرية بشكل أساسي في معالجة مختلف المستويات والأخاديد والأسطح التوجيهية المختلفة على قطع العمل الكبيرة أو الثقيلة، أو لتثبيت العديد من قطع العمل المتوسطة والصغيرة على طاولة العمل للمعالجة متعددة القطع. يمكنها أيضًا استخدام أدوات تخطيط متعددة للتخطيط المتزامن، وبالتالي تحسين الإنتاجية بشكل كبير.

غالبًا ما تكون أجهزة التسوية الجسرية الكبيرة مجهزة بمكونات مثل رؤوس الطحن ورؤوس الطحن، بحيث يمكن إكمال المزيد من محتوى المعالجة في عملية تثبيت واحدة. بالمقارنة مع ماكينات التسوية ذات الرأس الثور العادية، فإن ماكينات التسوية الجسرية أكبر حجمًا، وأكثر تعقيدًا في الهيكل، وتتمتع بصلابة أفضل، وضربات أطول، ودقة تصنيع أعلى.

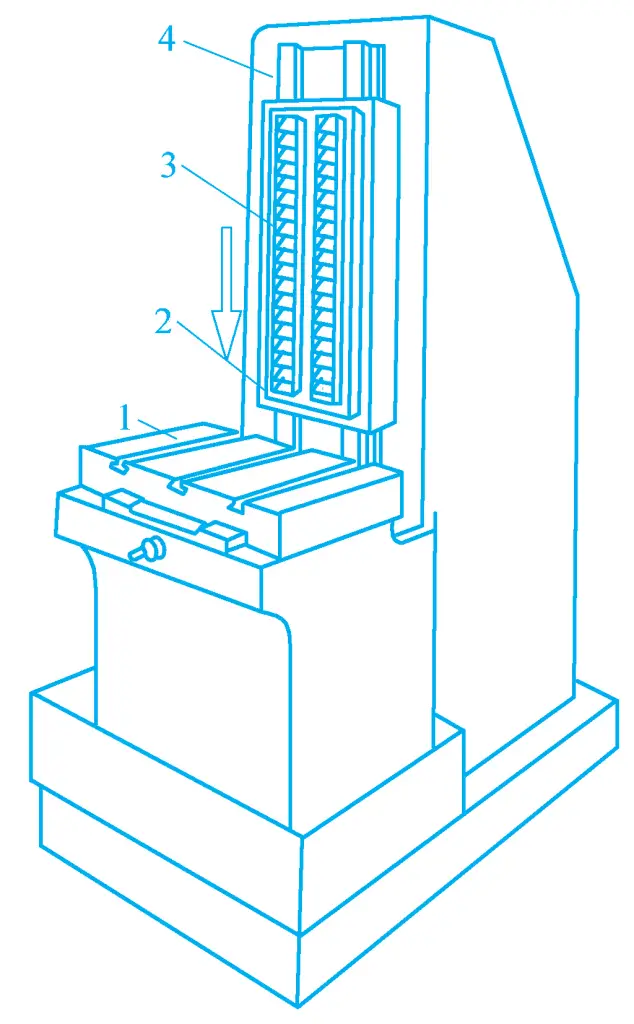

الشكل 3 هو منظر خارجي لجهاز التسوية القنطرية. يتم تثبيت قطعة العمل على المنضدة 9، والحركة الرئيسية هي الحركة الخطية الترددية لمنضدة العمل على طول سكة التوجيه الأفقية للسرير. جانبا السرير 10 مثبتان بعمودين يمين ويسار 3 و7، والنهايات العلوية للعمودين متصلة بعارضة علوية 4، مما يشكل إطارًا قنطريًا بصلابة هيكلية جيدة نسبيًا. العارضة المستعرضة 2 مزودة بعمودين عموديين عموديين للأدوات 5 و6، يمكنهما القيام بحركة تغذية أفقية على طول سكة توجيه العارضة المستعرضة.

1، 8-أعمدة أدوات الجانب الأيسر والأيمن

2-الشعاع المتقاطع

3، 7 أعمدة

4-الشعاع العلوي

5، 6-أعمدة الأدوات الرأسية

9-منضدة العمل

10-سرير 10

يمكن تحريك العارضة المستعرضة 2 إلى موضع معين على طول سكة توجيه العمود لضبط الموضع النسبي لقطعة العمل والأداة. يتم تثبيت عمودي العِدَّة الجانبيين الأيسر والأيمن 1 و8 على العمودين الأيسر والأيمن، على التوالي، ويمكنهما إجراء حركة تغذية رأسية على طول سكة توجيه العمود لتشغيل الأسطح الجانبية. لتجنب إتلاف سطح الشُّغْلَة بالأداة أثناء شوط التباطؤ، تم تجهيز المسطح القنطري بجهاز سحب تلقائي للأداة لشوط العودة.

(3) ماكينة الشق

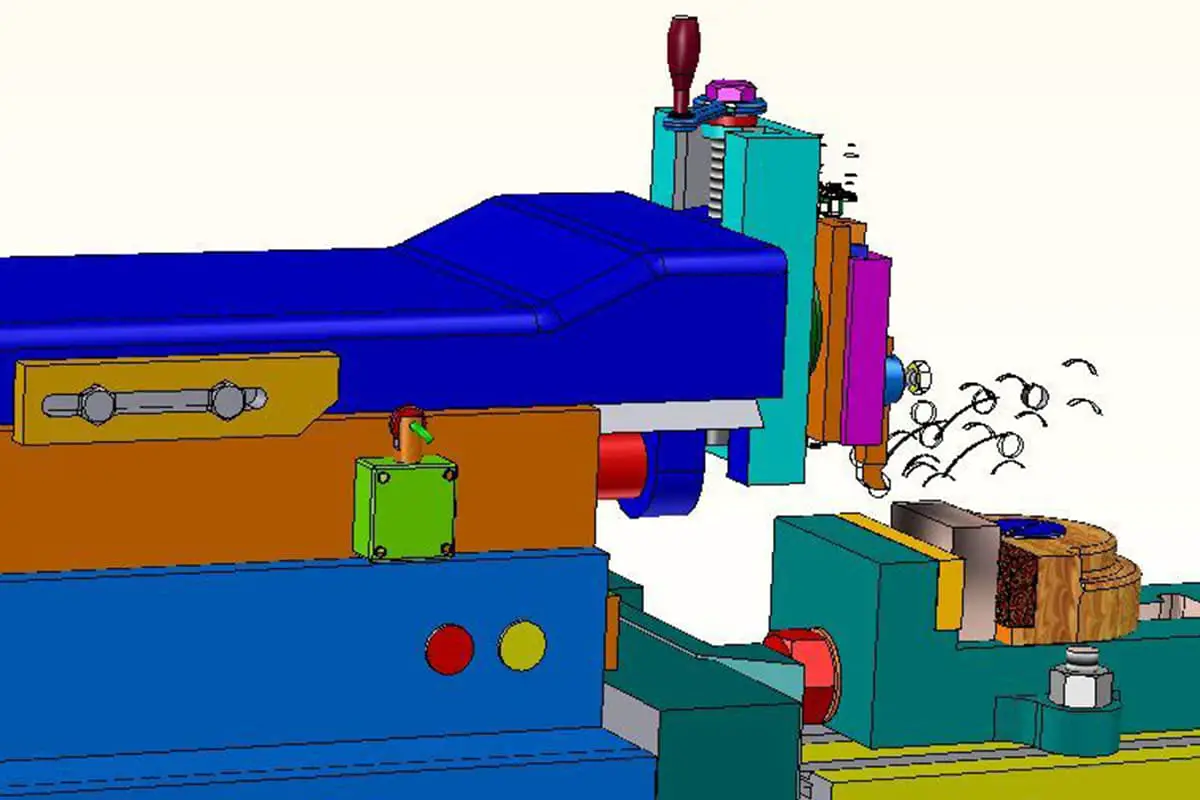

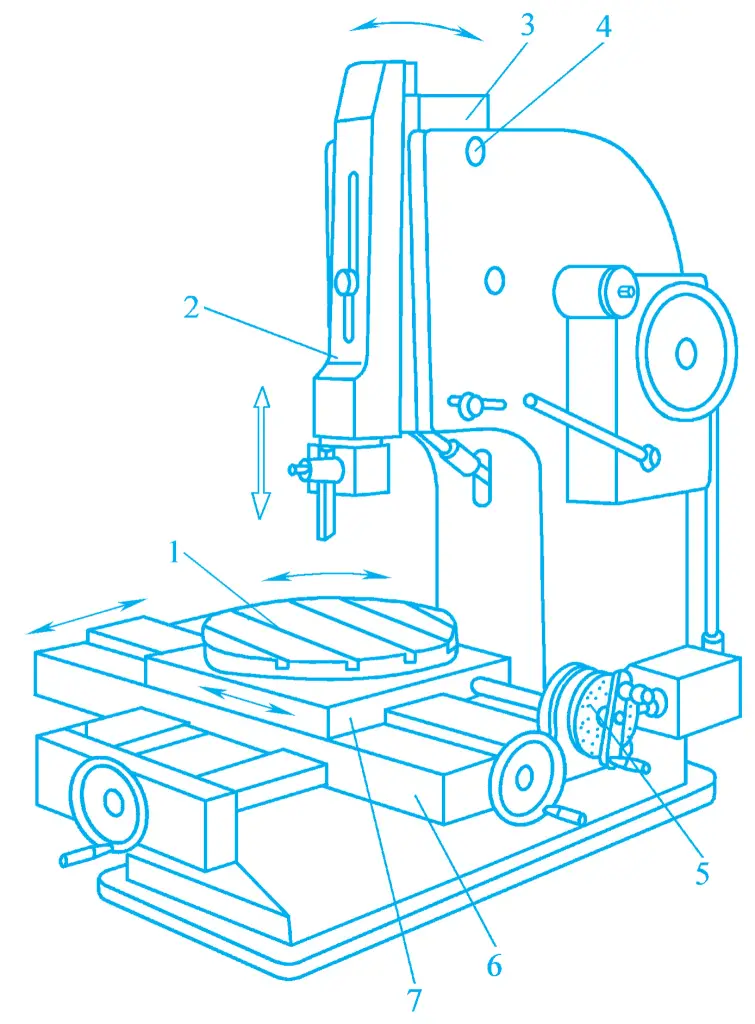

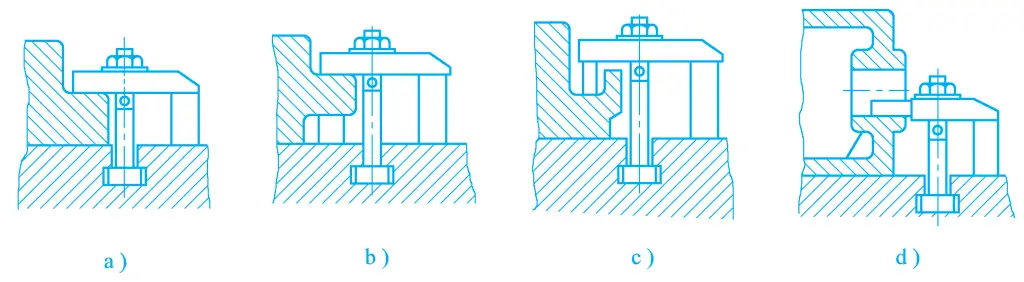

يظهر الشكل الخارجي لماكينة الشق في الشكل 4. ماكينة الشق هي في الأساس مسطح رأس ثور عمودي، وحركتها الرئيسية هي الحركة الخطية الترددية لأعلى ولأسفل للكتلة المنزلقة التي تقود أداة الشق. يمكن لقاعدة سكة توجيه الكتلة المنزلقة 3 ضبط الزاوية ضمن نطاق صغير حول المحور المحوري 4 لتشغيل الأسطح الداخلية والخارجية المائلة.

1-طاولة عمل مستديرة

2-الكتلة المنزلقة

3-قاعدة سكة توجيه الكتلة المنزلقة

يمكن للسرج المتقاطع 6 ولوح الانزلاق 7 قيادة الشُّغْلَة على التوالي لتحقيق حركات التغذية الجانبية والطولية، ويمكن أن تدور طاولة العمل المستديرة 1 حول المحور الراسي لتحقيق حركة تغذية دائرية أو حركة فهرسة. يتم تنفيذ حركة التغذية المتقطعة لمنضدة الشغل المستديرة 1 في كل اتجاه في وقت قصير بعد نهاية شوط تباطؤ الشريحة. تتحقق حركة الفهرسة لطاولة العمل المستديرة 1 بواسطة جهاز الفهرسة 5.

نطاق التصنيع لماكينة التشكيل واسع جدًا، وتكلفة التصنيع منخفضة نسبيًا، ولكن إنتاجيتها ليست عالية، وتتطلب مستوى عالٍ من المهارة من المشغل. ولذلك، فإن ماكينات التشكيل مناسبة بشكل عام لمعالجة الأسطح الداخلية لقطع العمل في إنتاج قطعة واحدة ودفعة صغيرة، مثل الثقوب المربعة، أو الثقوب المضلعة، أو المداخل الداخلية، إلخ.

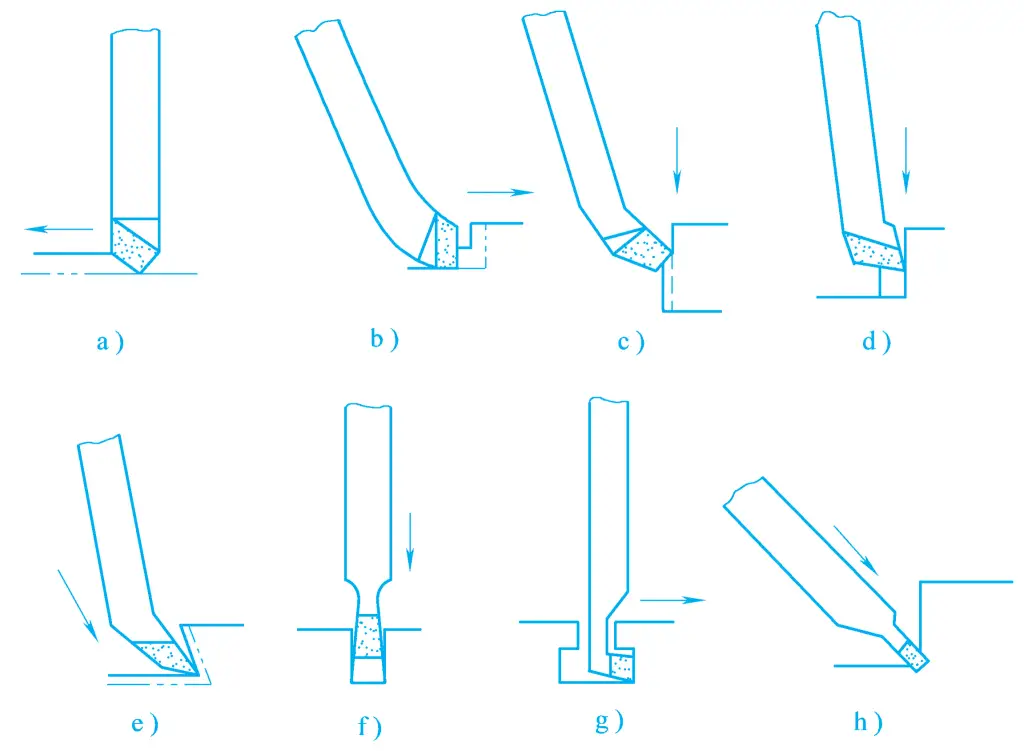

3. أداة التسوية

يمكن تصنيف أدوات المسطح وفقًا لشكل السطح الذي يتم تشكيله والغرض من الأداة، أو وفقًا لشكل الأداة نفسها وهيكلها. يمكن تصنيفها حسب شكل سطح الماكينة والغرض منها، ويمكن تقسيم أدوات التسوية عمومًا إلى أدوات التسوية المسطحة، وأدوات التسوية الجانبية، وأدوات التسوية ذات الزوايا، وأدوات التسوية بالزاوية، وأدوات التسوية بالقطع، وأدوات التسوية بالقطع المثني، وأدوات التسوية بالقالب، وما إلى ذلك، كما هو موضح في الشكل 5.

أ) أداة التسوية المسطحة

ب)، د) أداة التسوية الجانبية المتدرجة

ج) أداة التسوية الجانبية المشتركة

ه) أداة التسوية بالزاوية

و) أداة التسوية بالقطع

ز) أداة التسوية بالقطع المثنية

ح) أداة تسطيح الأخدود

ومن بين هذه الأدوات، تُستخدم أداة التسوية المسطحة لتسوية الأسطح الأفقية، وتستخدم أداة التسوية الجانبية لتسوية الأسطح الرأسية والأسطح المتدرجة والأسطح المائلة الخارجية وما إلى ذلك، وتستخدم أداة التسوية الزاوية لتسوية الأخاديد المتداخلة والأسطح المائلة الداخلية وما إلى ذلك، وتستخدم أداة التسوية القاطعة لقطع الأسطح الرأسية وحفرها وتسويتها وما إلى ذلك، وتستخدم أداة التسوية المثنية لتسوية الفتحات على شكل حرف T، وتستخدم أداة التسوية القالبية لتسوية الفتحات على شكل حرف V والأسطح ذات الأشكال الخاصة وما إلى ذلك.

وفقًا لشكل الأداة وهيكلها، يمكن تقسيم أدوات المسوي عمومًا إلى أدوات مسوي يسارية وأدوات مسوي يمنى، وأدوات مسوي مستقيمة الرأس وأدوات مسوي مثنية الرأس، وأدوات مسوي متكاملة وأدوات مسوي مجمعة، إلخ.

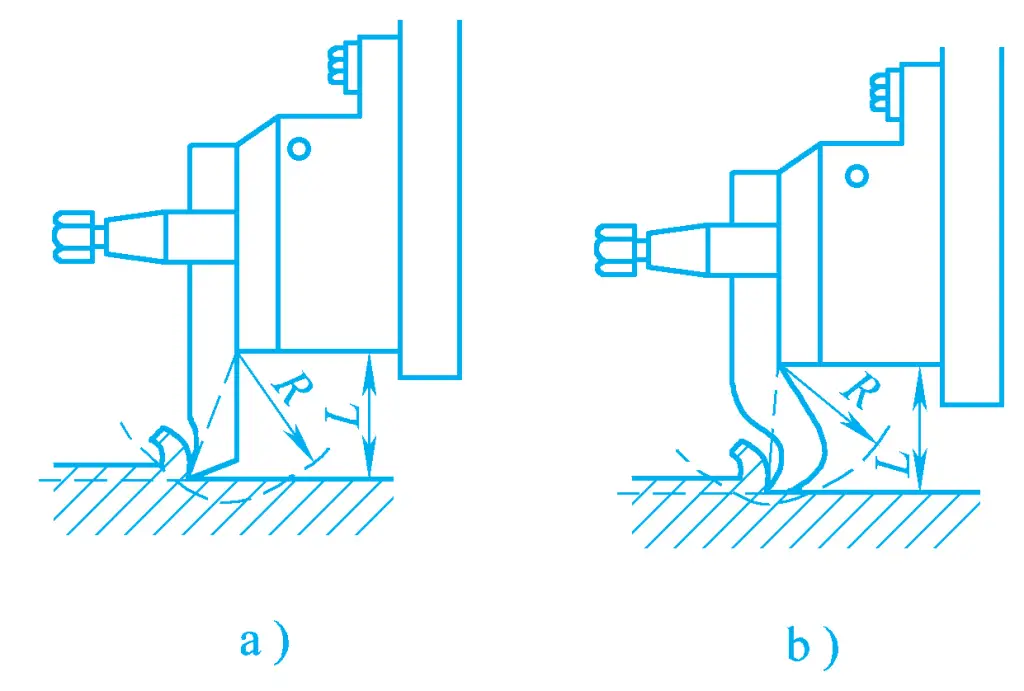

عندما تواجه أداة المسطِّح ذات الرأس المثني مقاومة قطع كبيرة، فإن ساق الأداة سوف يتشوه وينحني للخلف، مما يتسبب في ارتفاع طرف الأداة لأعلى وللخلف، بدلاً من الحفر في قطعة العمل مثل أداة المسطِّح ذات الرأس المستقيم. ولذلك، لتجنب إتلاف سطح الشُّغْلَة والأداة، تُستخدم أدوات التسوية ذات الرأس المثني بشكل عام بشكل أكثر شيوعًا في الإنتاج الفعلي، كما هو موضح في الشكل 6.

أ) أداة التسوية ذات الرأس المستقيم

ب) أداة التسوية ذات الرأس المنحني

4. طرق معالجة التخطيط

(1) تخطيط الأسطح المسطحة

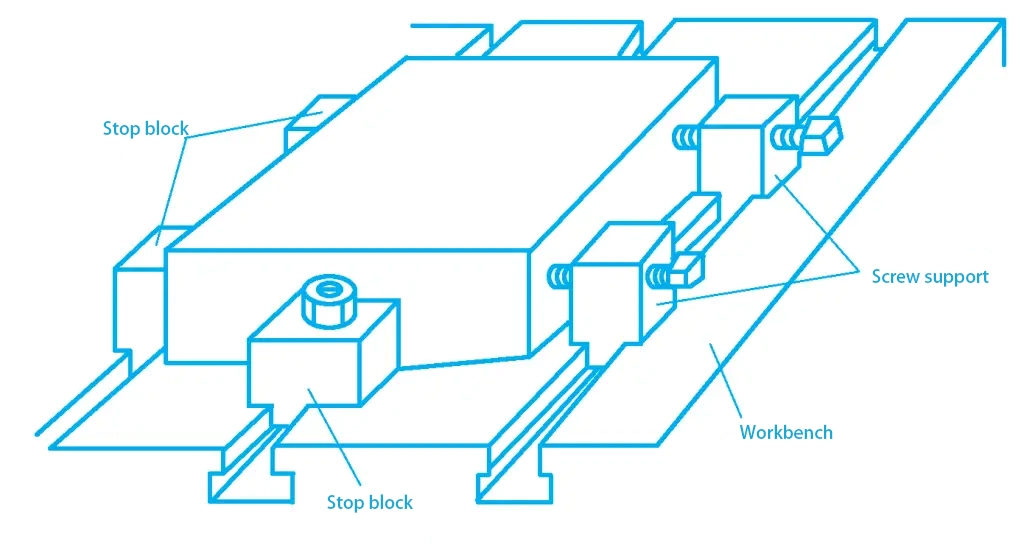

عند تخطيط الأسطح المسطحة على ماكينة التشكيل، يجب اختيار طريقة التثبيت وفقًا لشكل وحجم قطعة العمل. عادة ما يتم تثبيت قطع العمل صغيرة الحجم باستخدام ملزمة؛ وعندما تكون قطعة العمل كبيرة، يمكن تثبيتها على طاولة العمل باستخدام رافعات لولبية ومثبتات كما هو موضح في الشكل 7؛ كما يمكن أيضًا تثبيت قطعة العمل باستخدام الرأس أو الثقوب الموجودة على قطعة العمل باستخدام مشابك مثبتة بمسامير، كما هو موضح في الشكل 8.

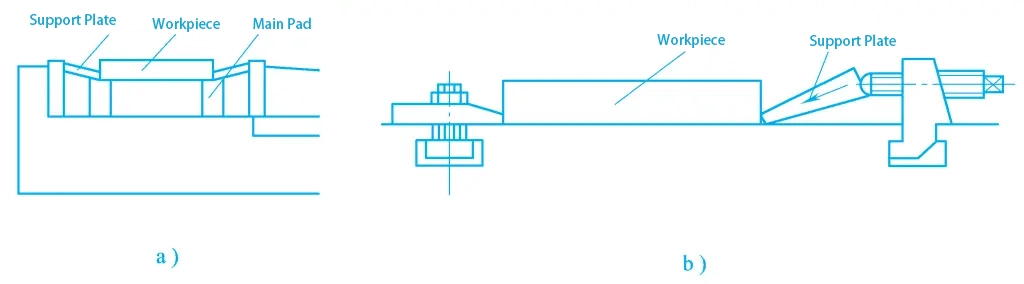

بالنسبة لقطع العمل الرقيقة، عادةً ما يتم اعتماد التشبيك بلوحة دعم، كما هو موضح في الشكل 9. تحتوي لوحة الدعم على سطح مائل بالقرب من جانب واحد من الشُّغْلَة بسُمك صغير لا يعيق تسطيح السطح المسطح بالكامل للوحة الرقيقة، كما يجعل قوة التشبيك مائلة قليلاً إلى أسفل، مما يوفر ليس فقط مكون تشبيك أفقي ولكن أيضًا قوة تشبيك رأسية صغيرة إلى أسفل، وهو أمر مفيد لتشبيك اللوحة الرقيقة.

أ) مثبتة في ملزمة مسطحة الأنف

ب) مثبتة على طاولة العمل

بعد تشبيك الشُّغْلَة بشكل صحيح، قم بتشغيل الماكينة لتحريك المكبس بحيث تقترب أداة المسوي من الشُّغْلَة ثم قم بتحريك طاولة الشُّغْلَة بشكل جانبي لوضع الشُّغْلَة تحت أداة المسوي، ثم قم بتدوير شريحة عمود العِدَّة لجعل طرف العِدَّة يلامس سطح الشُّغْلَة ثم أدر المقبض الجانبي لطاولة الشُّغْلَة لسحب الشُّغْلَة من طرف العِدَّة، وقم بتدوير شريحة عمود العِدَّة وفقًا لمقدار القطع الخلفي المحدد لتغذية أداة المسوي لأسفل بمقدار قطع خلفي واحد.

ثم قم بتشغيل الماكينة، وتقوم طاولة العمل بإجراء تغذية جانبية، وتسوية 1-1.5 مم من الشُّغْلَة ثم التوقف للقياس. إذا كانت الأبعاد غير صحيحة، اسحب قطعة العمل، واضبط مقدار القطع الخلفي، ثم ابدأ تشغيل الماكينة مرة أخرى، وتقوم طاولة الشُّغْلَة بإجراء تغذية جانبية يدوية أو آلية لتسوية المعدن الزائد من قطعة العمل.

(2) تخطيط الأسطح العمودية (2)

عند تسطيح سطح عمودي على مسطح رأسي على ماكينة التسوية ذات الرأس الثائر، يتم ذلك بشكل عام باستخدام أداة إزاحة وتغذية عمودية يدويًا. يتم ضبط مقدار القطع الخلفي عن طريق تحريك طاولة العمل بشكل جانبي.

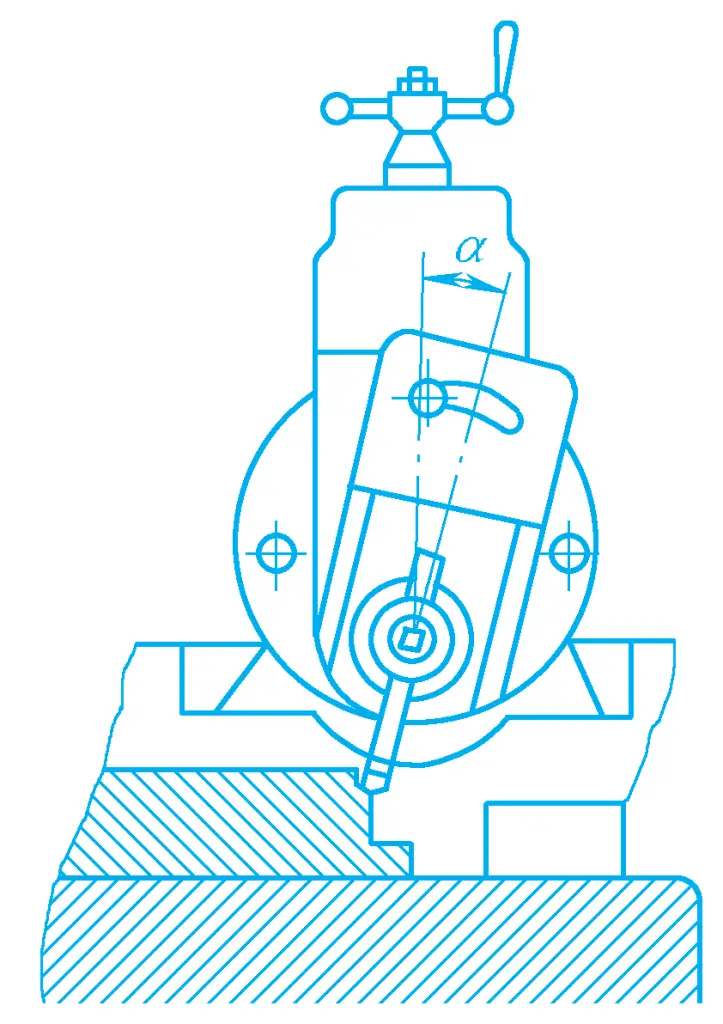

عند تركيب الأداة، قم أولاً بمحاذاة عمود الأداة مع خط الصفر، وقم بحرف مقعد صندوق الكلاب بزاوية معينة (من 0 درجة إلى 15 درجة) بحيث ينحرف الطرف العلوي لمقعد صندوق الكلاب بعيدًا عن اتجاه سطح قطعة العمل. والغرض من ذلك هو رفع شفرة المسطح عن سطح الشُّغْلَة أثناء شوط العودة لتقليل تآكل الأداة وضمان عدم تلف السطح المشغول لقطعة الشُّغْلَة كما هو موضح في الشكل 10. إذا كان ارتفاع السطح الرأسي أقل من 10 مم، فيمكن ضبط مقعد صندوق الكلاب دون انحراف.

(3) تخطيط الأسطح المتدرجة

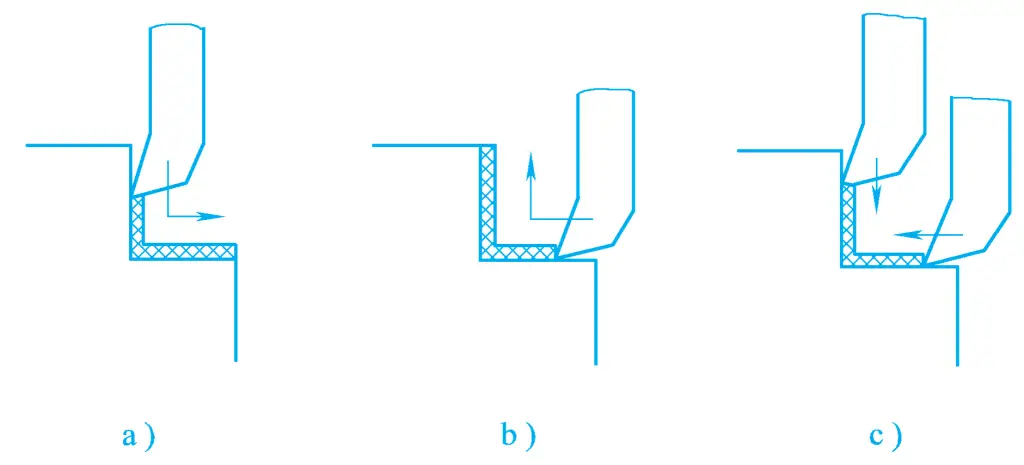

طريقة تخطيط الأسطح المتدرجة هي مزيج من تخطيط الأسطح الأفقية وتخطيط الأسطح الرأسية. يوضح الشكل 11 طريقة التغذية للتخطيط الدقيق للأسطح المتدرجة باستخدام أداة الإزاحة. بالإضافة إلى ذلك، يمكن أيضًا استخدام أداة القطع للتخطيط الدقيق.

أ) تخطيط مستمر للسطح الرأسي-السطح الأفقي

ب) تخطيط مستمر للسطح الأفقي-السطح الرأسي

ج) تخطيط منفصل للسطح الرأسي والسطح الأفقي

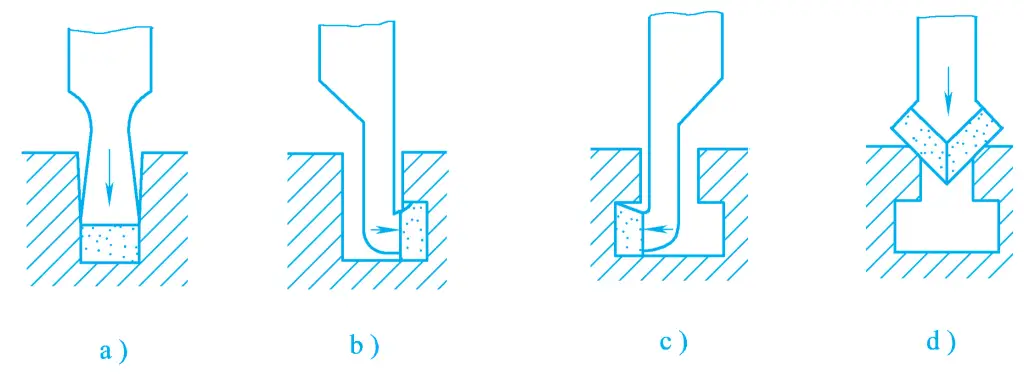

(4) تخطيط الفتحات على شكل حرف T

عند تخطيط الفتحات على شكل حرف T، تُستخدم أربع شفرات مسويات، وهي قاطع الشق لتخطيط الفتحات المستقيمة، وقاطعان منحنيان لليمين واليسار، وقاطع شطب بزاوية 90 درجة. خطوات التخطيط موضحة في الشكل 12.

أ) الشق

ب) تخطيط جانب واحد من الأخدود

ج) تخطيط الجانب الآخر من الأخدود

د) الشطب

1) استخدم قاطع الشق لتسوية الفتحات المستقيمة

عندما لا يكون عرض الفتحة المستقيمة كبيرًا، يتم استخدام قاطع بعرض حافة قطع رئيسي يساوي عرض الفتحة المستقيمة بشكل عام لتسوية العرض في مسار واحد، كما هو موضح في الشكل 12 أ.

إذا كان عرض الفتحة المستقيمة كبيرًا ولا يمكن قطعها بتمريرة واحدة، فيمكن استخدام قاطعين بعرضين مختلفين، مع اعتماد "طريقة القطع المركزي" لتسوية الفتحة المستقيمة العريضة. تتضمن "طريقة القطع المركزي" محاذاة مراكز كلتا القاطعتين مع الخط المركزي للفتحة على شكل حرف T للقطع. هذه الطريقة فعالة وتنتج أيضًا جودة جيدة.

2) استخدم القواطع المنحنية لتسوية الأخاديد اليمنى واليسرى

(انظر الشكلين 12 ب و12 ج) بعد تخطيط الفتحة المستقيمة لتشكيلها من خلال قطع متعددة، يمكن استخدام القواطع المنحنية لتسوية الأخاديد اليمنى واليسرى. عند تخطيط الأخاديد، يجب أن تكون كمية القطع صغيرة، باستخدام تغذية يدوية لتجنب إتلاف الأدوات وقطعة العمل.

أثناء التشغيل الآلي، يجب رفع شفرة المسطح من الفتحة قبل نهاية كل شوط عمل وبداية شوط العودة؛ وقبل بدء شوط العمل التالي بعد انتهاء شوط العودة، يجب خفض شفرة المسطح مرة أخرى إلى الوضع الطبيعي. لذلك، يجب تمديد طول دخول وخروج الأداة بشكل مناسب لتجنب الحوادث الناجمة عن اصطدام الأداة بقطعة العمل.

3) شطب فوهة الفتحة

استخدم قاطع شطب بزاوية تشكيل بزاوية 90 درجة لشطب فوهة الفتحة، كما هو موضح في الشكل 12د أو استخدم قاطعي زاوية مائلة رئيسية بزاويتين بزاوية 45 درجة للشطب.

(5) تسطيح دقيق باستخدام مسطحة ذات شفرة عريضة

يمكن أن يحل التخطيط الدقيق باستخدام ماكينة التسوية ذات الشفرات العريضة محل الكشط وتحسين الإنتاجية بشكل كبير. المسطِّح الدقيق ذو الشفرة العريضة مناسب لتصنيع قطع العمل عالية الصلابة (مثل أسطح موجهات أدوات الماكينات).

عادةً ما يتم إجراء التخطيط الدقيق على مسطِّح عملاق عالي الدقة وعالي الصلابة باستخدام مسطِّح عملاق منخفض للغاية سرعة القطع (2 ~ 3 م/الدقيقة) وكمية تغذية كبيرة، وإزالة طبقة رقيقة جدًا من المعدن من سطح الشُّغْلَة (بدل ما قبل التخطيط 0.08 ~ 0.12 مم، وبدل التخطيط النهائي 0.03 ~ 0.05 مم). تحتوي قطعة العمل على الحد الأدنى من التشوه الحراري، وبالتالي تحقيق جودة تصنيع عالية.

II. معالجة الترقيع

1. خصائص ونطاق عملية التطرق

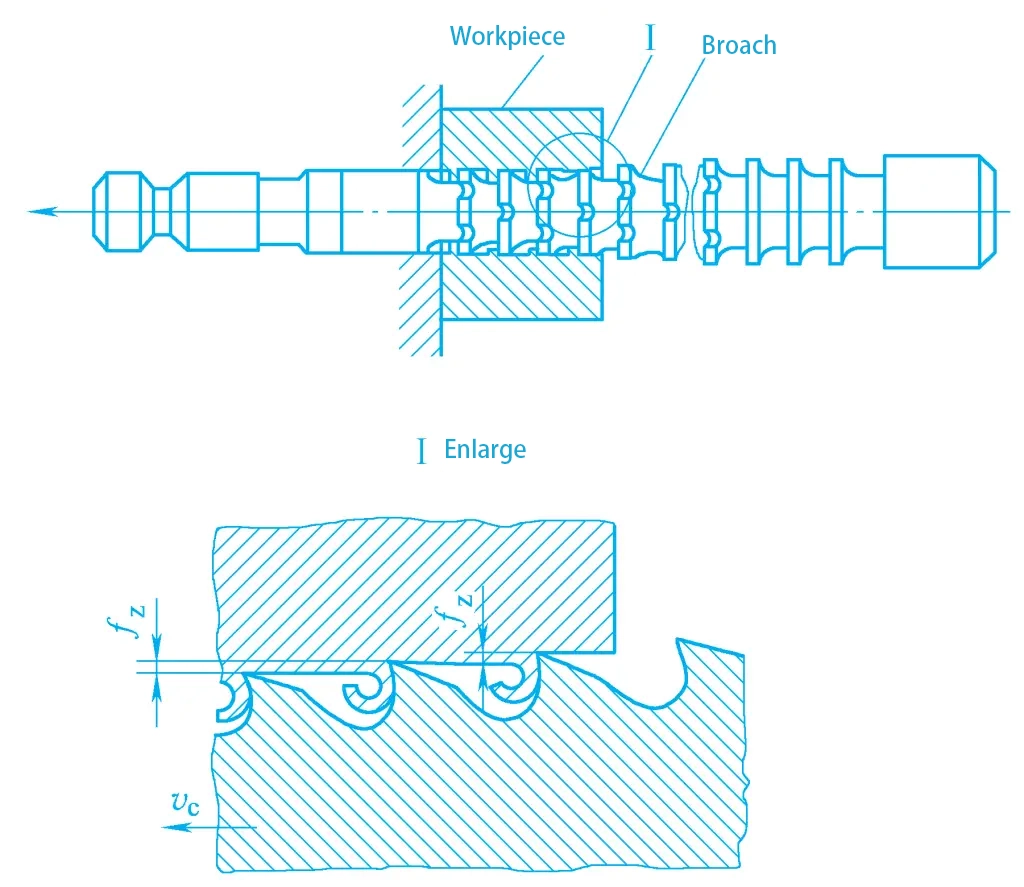

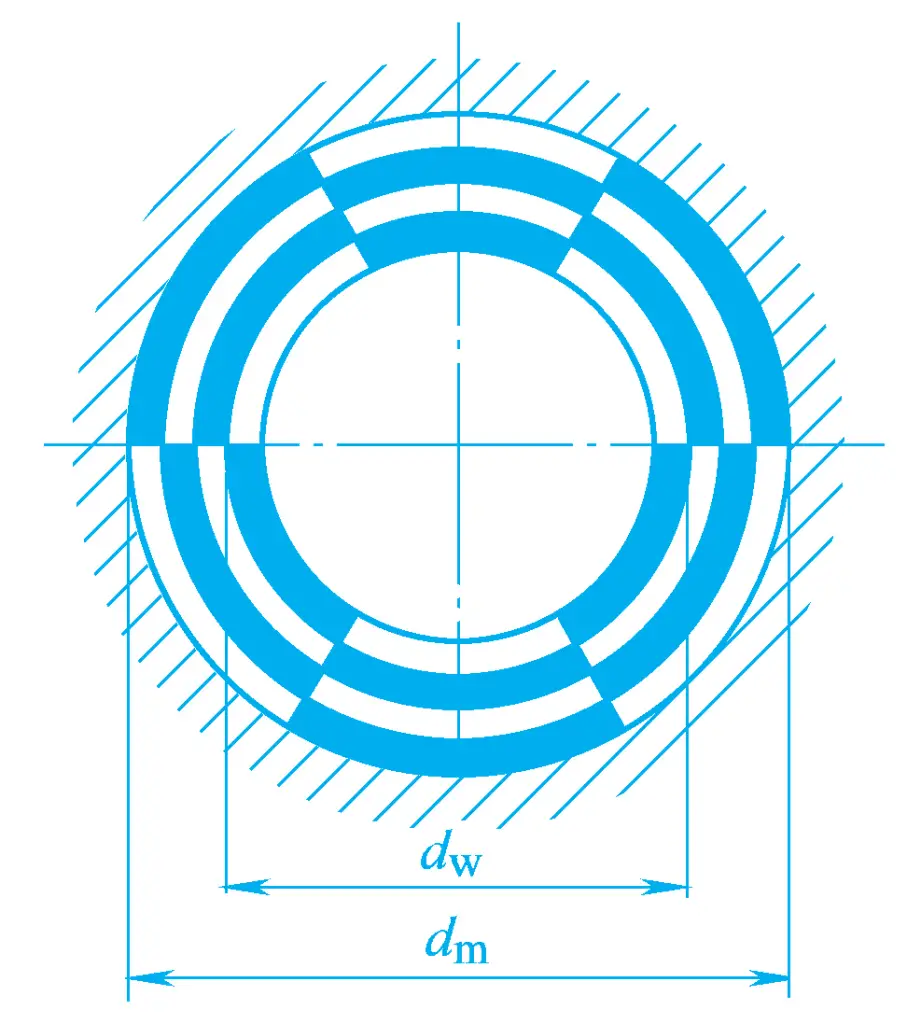

التطرق هو عملية تصنيع آلي لها حركة رئيسية فقط بدون حركة تغذية مخصصة. أثناء عملية التطرقة، تكون الحركة النسبية بين أداة التطرق وقطعة الشُّغْلَة هي الحركة الرئيسية، وهي حركة خطية بشكل عام. الطرَّاسة هي أداة قطع متعددة الأسنان، بحيث يكون كل سن من الأسنان المتتالية أعلى من السن السابق، ويتطابق شكل السن مع شكل سطح الشُّغْلَة المُشَغَّل. تتحقق حركة التغذية من خلال ارتفاع السن (فرق الارتفاع بين الأسنان المتتالية)، كما هو موضح في الشكل 13.

يمكن إكمال المعالجة الخشنة والدقيقة لسطح قطعة العمل بضربة واحدة على ماكينة التطرقة، أي إزالة كامل بدل سطح المعالجة للحصول على دقة المعالجة المطلوبة وجودة السطح. إذا تم تعريض الأداة للضغط بدلاً من الشد أثناء القطع، فإن هذه الطريقة في المعالجة تُسمى عملية التطرق بالدفع، والتي تُستخدم بشكل أساسي لإنهاء الثقوب وتصحيح تشوهات الثقوب.

يحتوي الجزء العامل من ماكينة التطريز على أسنان قطع خشنة، وأسنان قطع ناعمة، وأسنان معايرة. يخضع سطح تصنيع قطعة العمل للقطع للقطع الخشن والقطع الناعم والمعايرة بضربة واحدة، وبالتالي فإن إنتاجية التطرق عالية نسبيًا.

سرعة التطريق منخفضة، وكل سن يقطع طبقة رقيقة جدًا من المعدن، مما يؤدي إلى حمل قطع صغير. دقة التصنيع للطرّاقة عالية جدًا، وبالتالي يمكن لقطعة الشغل المطروقة أن تحقق دقة عالية، مع درجات تفاوت أبعاد تصل إلى IT7 ~ IT6، وقيم خشونة السطح تصل إلى Ra3.2 ~ 0.4 ميكرومتر.

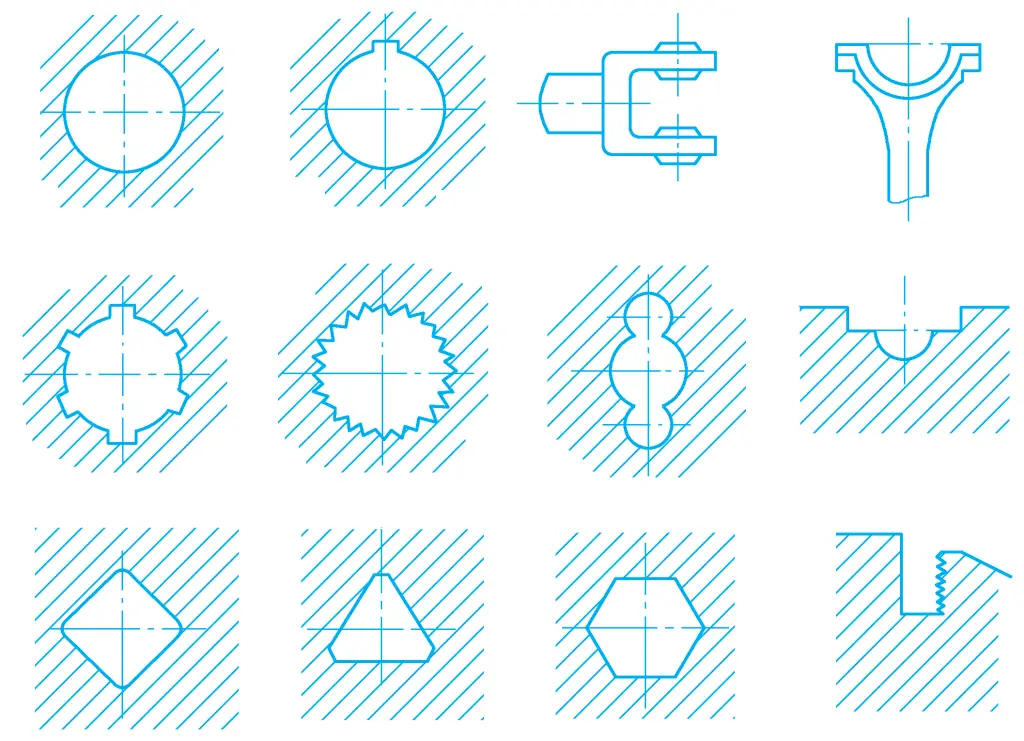

تتمتع السنانير بعمر خدمة طويل، ولكن هيكلها معقد وتكاليف التصنيع مرتفعة، لذلك يتم استخدام التطرق بشكل أساسي للإنتاج الضخم على دفعات. يمكن للتخريز بالطرز معالجة أشكال مختلفة من خلال الثقوب والمستويات والأسطح المشكلة، وهي مناسبة بشكل خاص لتصنيع الأسطح الداخلية المشكلة. يوضح الشكل 14 بعض الأشكال السطحية النموذجية المناسبة للتطريق.

2. ماكينة تطريز

يمكن تقسيم ماكينات التطرق الشائعة إلى ماكينات التطرق السطحي الداخلي وماكينات التطرق السطحي الخارجي وفقًا لسطح المعالجة، ويمكن تقسيمها إلى ماكينات التطرق العمودية وماكينات التطرق الأفقية وماكينات التطرق المستمر وفقًا للهيكل والتخطيط.

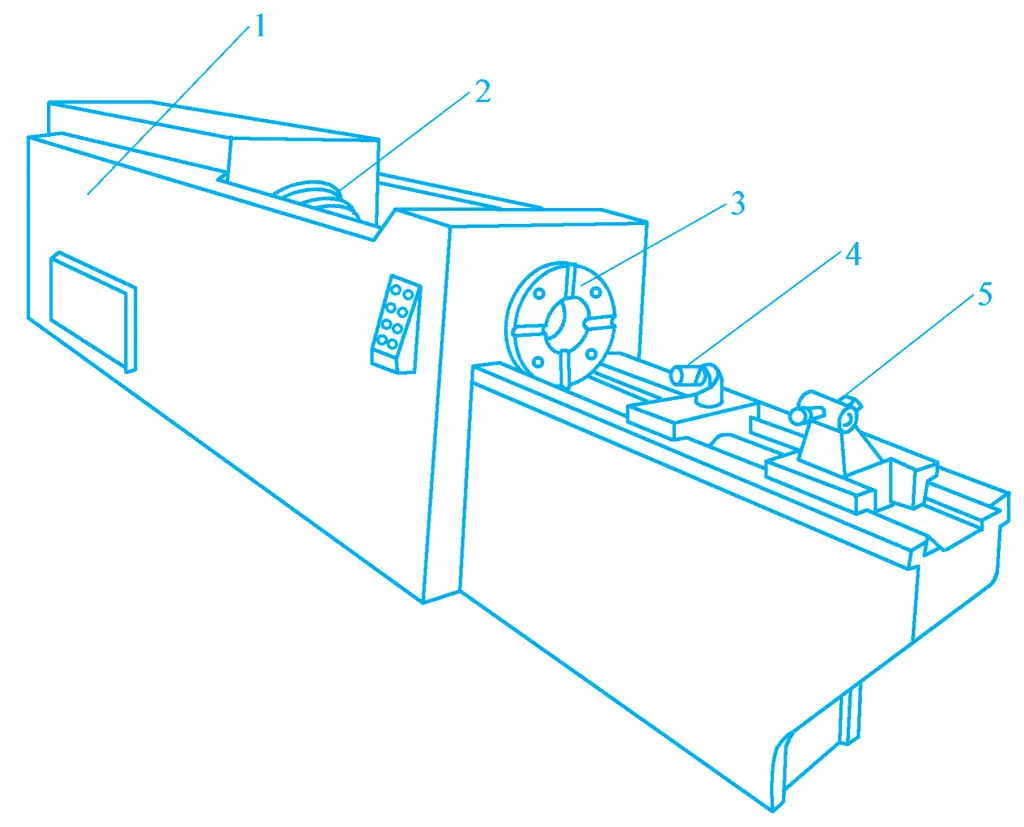

(1) ماكينة التثقيب الداخلي الأفقي (1)

يوضح الشكل 15 المنظر الخارجي لماكينة التطريق الداخلي الأفقي. يوجد داخل السرير 1 أسطوانة هيدروليكية 2 مثبتة أفقيًا داخل السرير 1، والتي تدفع الطرّاسة للتحرك أفقيًا من خلال قضيب المكبس، مما يحقق الحركة الرئيسية للطرز.

1-سرير واحد

2-الأسطوانة الهيدروليكية

3-مقعد الدعم 3-مقعد الدعم

4 بكرات

5-إسكورت تشاك

عند التطرق على ماكينة التطريق، يمكن وضع الشُّغْلَة مباشرةً بحيث يكون وجهها الطرزي مقابل الوجه الطرفي لمقعد الدعم 3 (أو يتم تثبيتها باستخدام أداة تثبيت). يتم استخدام الظرف المرافق 5 والأسطوانة 4 لدعم التطريز. قبل بدء عملية التطريز، يتحرك الظرف المرافق 5 والأسطوانة 4 إلى اليسار، مما يسمح للطرّاسة بالمرور عبر الفتحة المصنوعة مسبقًا في الشُّغْلة، ويتم إدخال الطرف الأيسر من الطرّاسة في ظرف الطرّاسة في الطرف الأمامي لقضيب المكبس. أثناء التشغيل الآلي، تنزل الأسطوانة 4 ولا تعمل.

(2) ماكينة التثقيب العمودية (2)

يمكن تقسيم ماكينات التطرق العمودية إلى ماكينات التطرق العمودية الداخلية وماكينات التطرق العمودية الخارجية وفقًا لاستخدامها. يوضح الشكل 16 المنظر الخارجي لماكينة التطرق العمودية الداخلية، والتي يمكن أن تستخدم دبابيس أو دبابيس دفع لآلة السطح الداخلي لقطعة العمل.

1-الحامل السفلي

2-طاولة العمل

3-قوس علوي 3 - قوس علوي

4-مقعد بـ 4 شرائح

عند التشغيل الآلي باستخدام طرّاسة، يتم وضع الشُّغْلَة مع وضع وجه نهايتها بإحكام على السطح العلوي لطاولة العمل 2، ويتم دعم الطرّاسة بواسطة الحامل العلوي 3 على المقعد المنزلق 4، ويتم إدخالها من أعلى في الفتحة المصنوعة مسبقًا في الشُّغْلَة والثقب الموجود في طاولة العمل، ويتم تثبيت مقبضها السفلي على الحامل السفلي 1 من المقعد المنزلق 4. يتم تشغيل المقعد المنزلق 4 بواسطة أسطوانة هيدروليكية للتحرك لأسفل للتطريز. عند التشغيل الآلي باستخدام طرّاسة دفع، يتم تثبيت الشُّغْلَة أيضًا على السطح العلوي لمنضدة العمل، ويتم دعم طرّاسة الدفع على الكتيفة العلوية 3، حيث يتم التشغيل الآلي من أعلى إلى أسفل.

يوضح الشكل 17 المنظر الخارجي لماكينة التطرق الخارجي الرأسي. يمكن أن يتحرك المنزلق 2 على طول الموجه الرأسي للسرير 4، ويتم تثبيت طرّاسة خارجية 3 على المنزلق 2، مع تثبيت قطعة العمل في التثبيت على طاولة العمل 1. يتحرك المنزلق عموديًا لأسفل لإكمال تطريز السطح الخارجي لقطعة العمل. يمكن أن تتحرك طاولة الشُّغْلَة بشكل جانبي لضبط مقدار القطع الخلفي وسحب الشُّغْلَة أثناء شوط تباطؤ الأداة.

1-طاولة العمل

2-شريط التمرير

3-الصرصور

4-هيئة 4 أسرّة

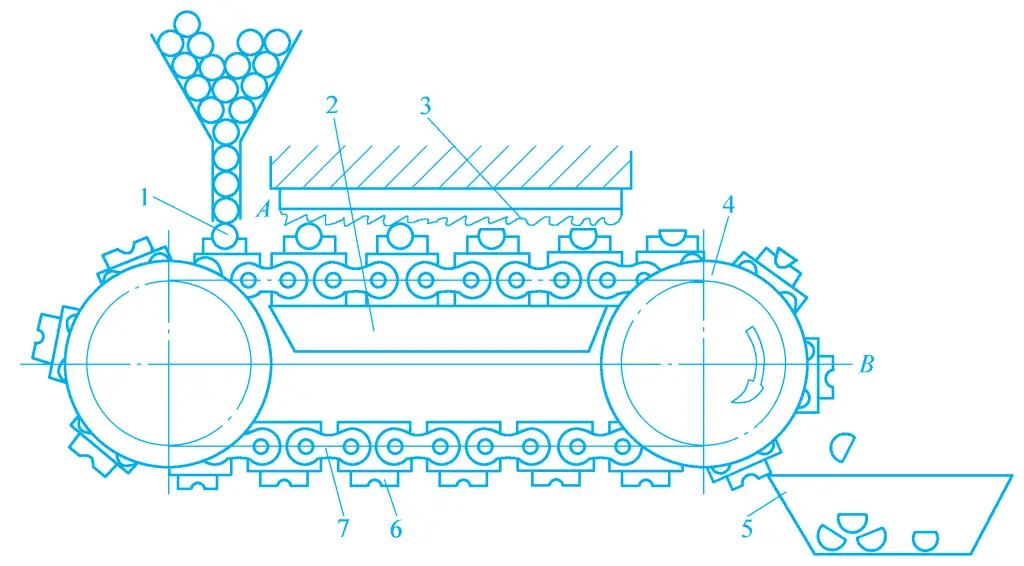

(3) ماكينة التطريق المستمر (ماكينة التطريق من نوع السلسلة)

ماكينة التطريق المستمر هي نوع من ماكينات التطريق الخارجية التي تعمل باستمرار، والتي يظهر مبدأ عملها في الشكل 3-127. يتم تشغيل السلسلة 7 بواسطة العجلة المسننة 4 للتحرك بسرعة التطريق، ويتم تركيب عدة تركيبات 6 على السلسلة.

1-قطعة العمل

2-السكة الحديدية الإرشادية

3-الصرصور

4-سبروكيت

5-صندوق التحصيل 5-صندوق التحصيل

6-التركيبات

7-سلسلة 7

يتم تثبيت الشُّغْلَة في الموضع A في التَرْكِيبة A، ويتم إجراء عملية التطرق عند المرور عبر الطرّاسة 3 المثبتة أعلاه. في هذا الوقت، تنزلق أداة التثبيت على طول سكة التوجيه 2 على جسم السرير، وعندما تتحرك أداة التثبيت 6 إلى الموضع B، يتم تحريرها تلقائيًا، وتسقط قطعة العمل في صندوق تجميع المنتج النهائي 5. يعالج هذا النوع من ماكينات التطرق بشكل مستمر، وبالتالي يتمتع بإنتاجية أعلى، ويستخدم عادة لإنتاج كميات كبيرة من الأسطح الخارجية لقطع العمل الصغيرة، مثل معالجة أسطح التوصيل والأسطح المقعرة شبه الدائرية على قضبان التوصيل للسيارات والجرارات.

3. دبابيس

(1) أنواع الدبابيس

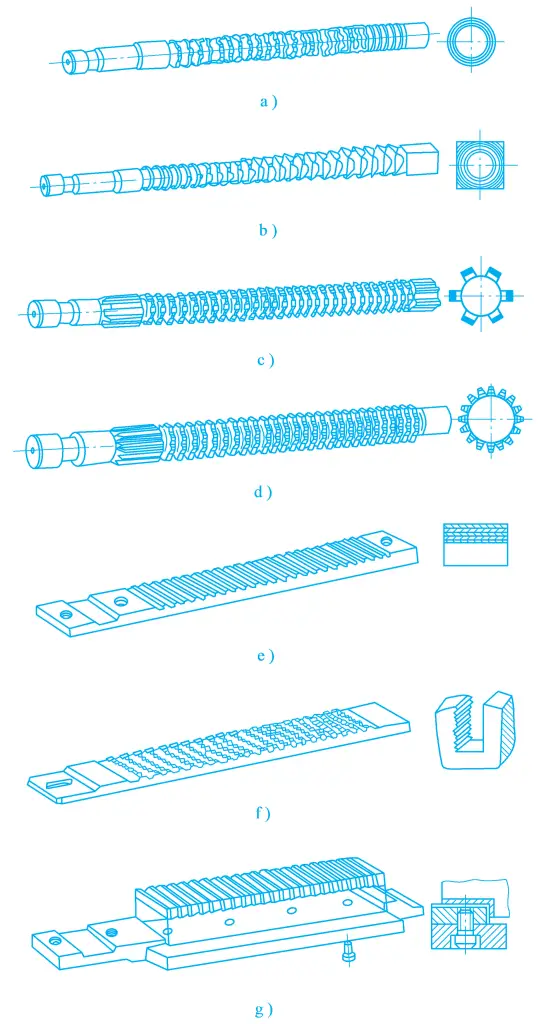

يمكن تقسيم الدبابيس إلى دبابيس داخلية ودبابيس خارجية وفقًا لموضع السطح الذي تتم معالجته، وتظهر الدبابيس الداخلية والخارجية شائعة الاستخدام في الشكل 19.

أ) مطرقة ثقب دائري

ب) ثقب مربع الثقب

ج) طرّاقة سبلي

د) طرَّاقة ترس ترس لازِم

ه) الطرح المسطح

و) طرح أخدود الأسنان

ز) مطرقة الزاوية اليمنى

(2) هيكل الدبابيس

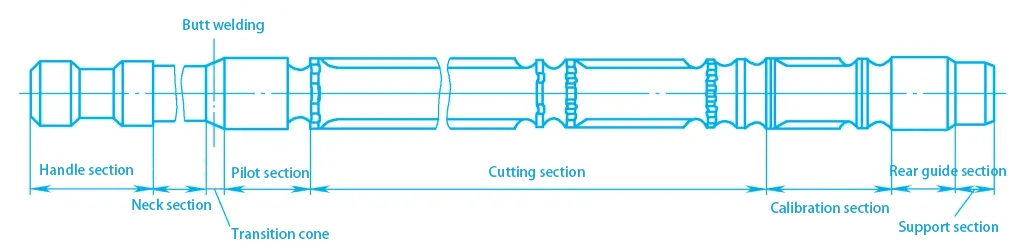

هناك العديد من أنواع الدبابيس، ولكن مكوناتها الهيكلية متشابهة في الأساس. نأخذ فيما يلي الطرّاسة ذات الفتحة المستديرة الموضحة في الشكل 20 كمثال لشرح مكوناتها ووظائفها.

1) عرقوب

إنه الجزء القابض من الطرّاقة المستخدم لنقل قوة السحب.

2) الرقبة

إنه الجزء الواصل بين الساق والمخروط الانتقالي، وعادة ما يكون قطره صغيرًا نسبيًا للسماح للساق بالمرور عبر حاجز ماكينة التطرقة، وهو أيضًا مكان وضع العلامات.

3) مخروط الانتقال

تُستخدم لتوجيه الطرّاسة للدخول تدريجيًا في ثقب قطعة العمل، وتلعب دور محاذاة المركز.

4) القسم الرئيسي

يؤدي وظيفة التوجيه، ويمنع الطرّاقة من الانحراف.

5) قسم القطع

مسؤول عن جميع أعمال القطع للمواد المتبقية، والتي تتكون من أسنان القطع الخشنة، والأسنان الانتقالية، وأسنان التشطيب.

6) قسم المعايرة

يخدم الغرض من الصقل والمعايرة، كما يحسّن دقة التصنيع وجودة السطح، ويمكن أن يكون بمثابة نسخة احتياطية لإنهاء الأسنان، مع تطابق شكل وحجم كل سن تمامًا.

7) القسم الزائد

تُستخدم للحفاظ على الوضع النهائي الصحيح للطرّاسة مما يمنع أسنان الطرّاسة من إتلاف السطح المشغول أو الأسنان نفسها بسبب الترهل بعد القطع.

8) قسم الدعم

تُستخدم لدعم الدبابيس ومنعها من الترهل. بشكل عام، الدبابيس الطويلة والثقيلة فقط هي التي تحتوي على قسم دعم.

4. طريقة التطريق (مخطط التطريق)

تشير طريقة التطرق إلى الطريقة التي تقطع بها ماكينة التطريق المواد الزائدة من قطعة العمل، وعادةً ما يتم التعبير عنها في الرسوم البيانية، ومن ثم تسمى أيضًا مخطط التطرق. تؤثر طريقة التطريق بشكل معقول على حجم قوة التطريق، وتوزيع حمل الأسنان، وطول التطريق، وجودة سطح قطعة العمل، وعمر خدمة التطريق، والإنتاجية، وتكاليف التصنيع.

تنقسم طرق التطويق الرئيسية إلى أنواع متعددة الطبقات ومجزأة وشاملة.

(1) الطبقات

التطرق ذو الطبقات هو طريقة التطرق حيث يتم قطع المادة الزائدة طبقة تلو الأخرى بالتسلسل. تكون حواف القطع المشاركة في القطع أطول بشكل عام، ويكون عرض القطع أكبر، وهناك المزيد من الأسنان، ويكون التطريق أطول. تكون إنتاجية عملية التطريق الطبقي أقل، وهي غير مناسبة لتطويق قطع العمل ذات القشرة الصلبة. يمكن تقسيم التطريق الطبقي إلى:

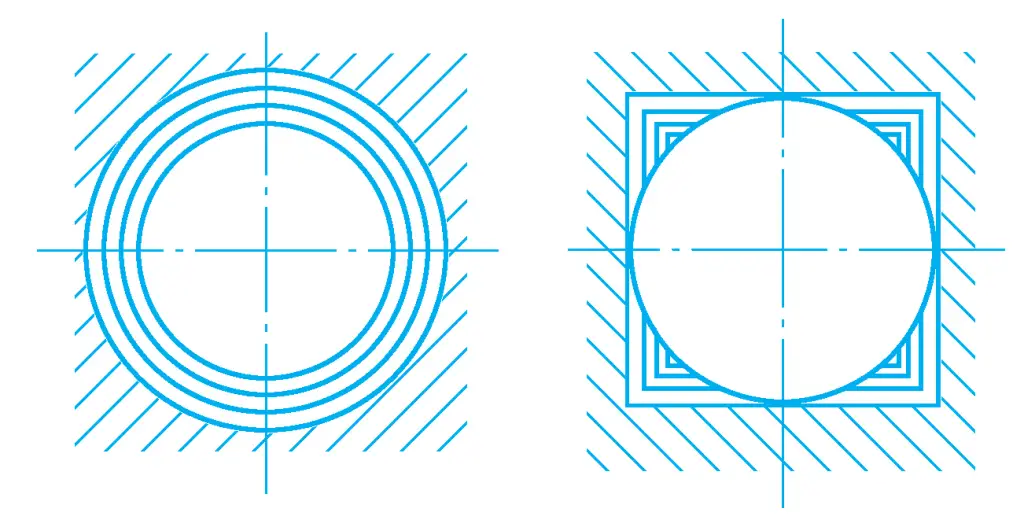

1) نوع الكفاف

تتميز المخرطة المصممة من النوع الكنتوري بأن كل سن من أسنانها مشابه للشكل النهائي للسطح المشغول، كما هو موضح في الشكل 21. يتم تشكيل شكل وحجم سطح الشُّغْلَة بواسطة آخر سن تشطيب وسن المعايرة، وبالتالي فإن جودة سطح الشُّغْلَة عالية نسبيًا.

2) النوع التدريجي

يحتوي الطرّاسة المصممة من النوع التدريجي على أشكال أسنان مختلفة عن شكل السطح الذي يتم تطريزه. يتم تشكيل شكل وحجم سطح الشُّغْلَة المُشَكَّل بواسطة حواف القطع الثانوية لكل سن، كما هو موضح في الشكل 22. وهذا مناسب لتصنيع قطع الشُّغْلَة ذات الأسطح المعقدة التشكيل. إن تصنيع الطرّاسة أبسط من النوع الكنتوري، ولكن قد تظهر آثار تقاطع حافة القطع الثانوية على السطح المشغول بالفعل لقطعة الشُّغْلة، مما يؤدي إلى ضعف جودة سطح قطعة الشُّغْل.

(2) النوع المجزأ (القطع الدوَّار)

يشير النوع المجزأ إلى طريقة التطرق حيث يتم قطع كل طبقة من المواد الزائدة على قطعة العمل بواسطة مجموعة من الأسنان من نفس الحجم أو من نفس الحجم بشكل أساسي، مع قطع كل سن لجزء فقط من المادة الزائدة، وتكون مواضع القطع للأسنان المتتالية متداخلة مع إكمال كامل الزائد بالتتابع بواسطة عدة مجموعات من الأسنان.

يحتوي الطرّاسة الموضَّحة في الشكل 23 على أربع مجموعات من أسنان القطع، تحتوي كل مجموعة على سنَّي قطع من نفس القطر، والتي تزيل الأجزاء السوداء والبيضاء من الطبقة المعدنية بالتتابع. يُطلق على الطرّاسة المصممة بطريقة التطريق المجزأ اسم طرّاسة القطع الدوّارة، وعادةً ما تحتوي على 2 إلى 4 أسنان لكل مجموعة أسنان.

تتمثل ميزة طريقة التطرق المجزأ في أن طول حافة القطع (عرض القطع) أقصر، وسمك القطع المسموح به أكبر، وبالتالي يمكن تقليل طول الطرز، والكفاءة عالية، ويمكنه تطويق قطع العمل مباشرةً بجلد صلب. ومع ذلك ، فإن هيكل هذا النوع من التطرق معقد ، والتصنيع مزعج ، وجودة سطح قطعة العمل بعد التطويق رديئة نسبيًا.

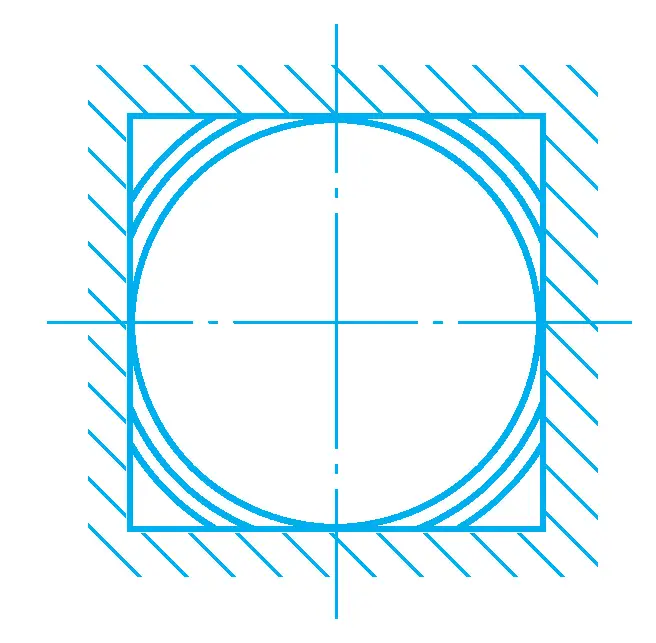

(3) النوع الشامل

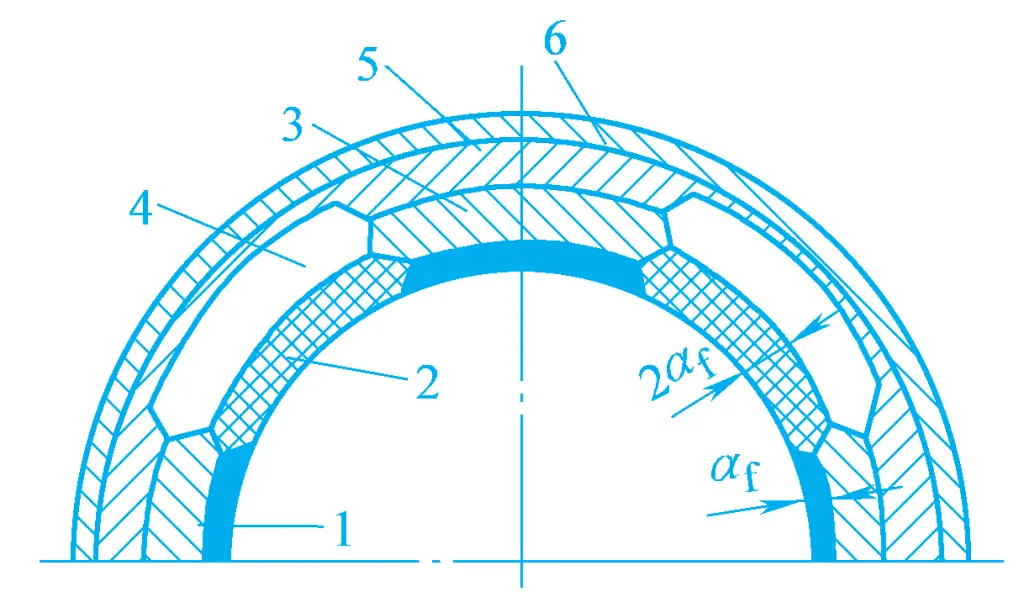

النوع الشامل هو مزيج من طرق التطويق الطبقي والمجزأ، كما هو موضح في الشكل 24.

1-4-أسنان القطع الخشنة والأسنان الانتقالية

5، 6 - تشطيب الأسنان

إنها تجمع بين مزايا كل من الدبابيس الكنتورية ودبابيس القطع الدوارة، أي أن أسنان القطع الخشنة والأسنان الانتقالية مصنوعة في هيكل القطع الدوارة، بينما تعتمد أسنان التشطيب على هيكل كفاف. يمكن أن يؤدي ذلك إلى تقصير طول الطرّاسة وزيادة الإنتاجية والحصول أيضًا على جودة سطح أفضل لقطعة العمل. تستخدم دبابيس الثقب المستديرة المنتجة في الصين في الغالب هذا الهيكل.