القص هو طريقة تقطيع أولية تستخدم في الشغل على البارد، وتتميز بكفاءة إنتاجية عالية، وأسطح قطع ناعمة نسبيًا، والقدرة على قطع الصفائح المعدنية ومختلف التشكيلات.

1. المعرفة الأساسية لمعالجة القص

هناك العديد من طرق معالجة القص، ولكن الجوهر هو تطبيق قوة القص على المادة من خلال الشفرات العلوية والسفلية، مما يتسبب في تعرض المادة لتشوه القص وأخيرًا الكسر والانفصال. لذلك، لإتقان تكنولوجيا معالجة القص، من الضروري فهم ظروف التشوه والإجهاد للمواد في معالجة القص، ومتطلبات الشكل الهندسي للشفرات، وحساب قوة القص.

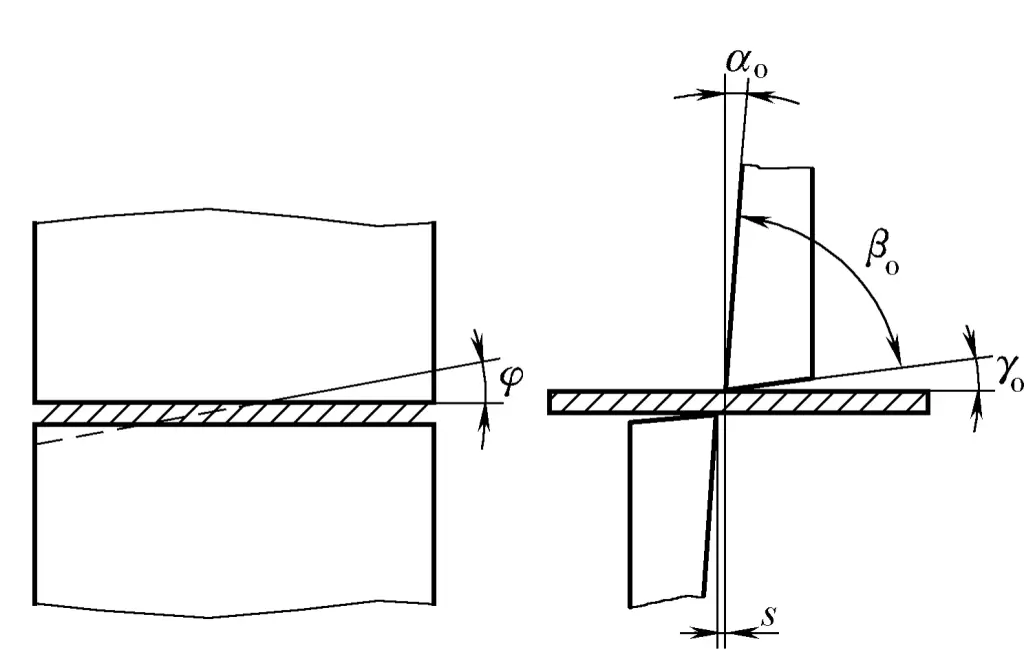

غالبًا ما يستخدم الشغل على البارد القص المائل الموضح في الشكل 3-42 في الإنتاج. هنا، لا يُستخدم هنا سوى عملية القصوقوة القص، والمعلمات الهندسية للشفرة للقص المائل، ويتم تحليل قوة القص، ويتم تقديم طريقة حساب قوة القص.

- γ o - زاوية المجرفة

- α o - زاوية الخلوص

- β o - زاوية الوتد

- ق - خلوص الشفرة

- φ - الزاوية المائلة للشفرة

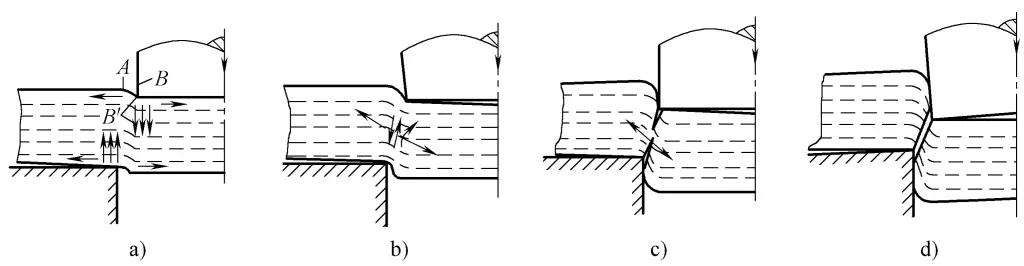

أثناء القص، توضع المادة بين الشفرتين العلوية والسفلية، وتظهر عملية التشوه والقص للمادة تحت تأثير قوة القص في الشكل 3-43.

عندما تبدأ حافة الشفرة في ملامسة المادة، تكون المادة في مرحلة التشوه المرن. ومع استمرار الشفرة العلوية في الهبوط، يزداد ضغط الشفرة على المادة، مما يتسبب في حدوث ثني بلاستيكي موضعي وتشوه شد للمادة (خاصة عندما تكون فجوة الشفرة كبيرة).

وفي الوقت نفسه، تبدأ حافة المقص أيضًا في الضغط على المادة، مما يشكل منطقة زاوية منهارة ومنطقة قص بلاستيكية ساطعة، حيث تكون حالة الإجهاد والتشوه في المعدن بالقرب من الشفرة غير متساوية للغاية. ومع زيادة عمق ضغط الشفرة، يتشكل تركيز كبير من الإجهاد والتشوه عند الحافة.

عندما يصل هذا التشوه إلى الحد الأقصى للتشوه في المادة، تظهر الشقوق الدقيقة في المادة. ومع توسع ظاهرة القص، تتزامن شقوق القص الناتجة عن حواف الشفرة العلوية والسفلية، مما يؤدي إلى انفصال المادة في النهاية.

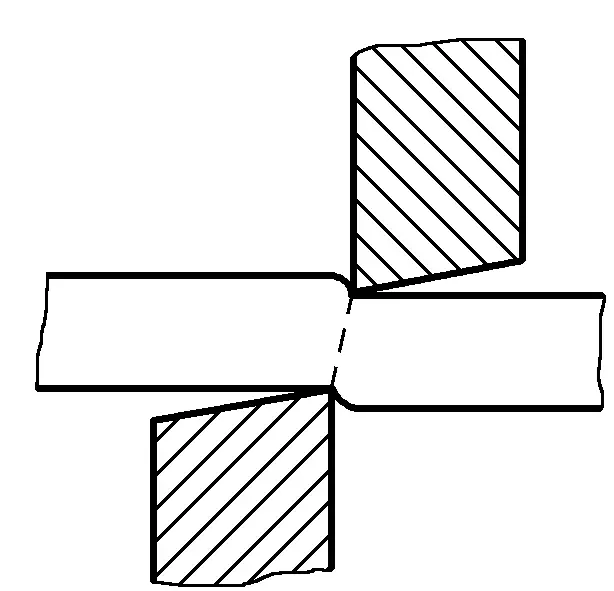

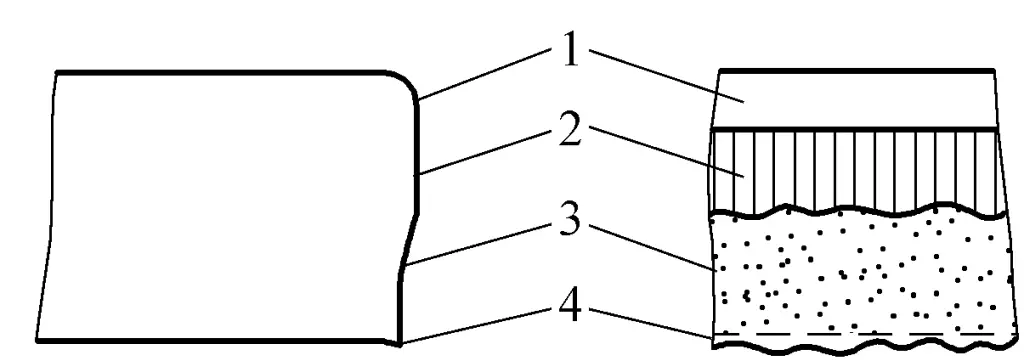

يُظهر الشكل 3-44 السطح المنفصل للمادة، والذي يتميز بخصائص إقليمية مميزة، مقسمة بوضوح إلى زاوية مطوية، وشريط ساطع، وشريط قص، ونتوءات. ويرجع تكوين الزاوية المنهارة 1 إلى نتيجة تمدد المادة وتشوهها بالقرب من الحافة عندما تضغط الشفرة على المادة؛ ويتكون الشريط اللامع 2 عندما تضغط الشفرة وتقطع في المادة، بسطح أملس ومستوٍ؛ ويتكون شريط القص 3 عندما تنفصل المادة وتنفصل، بسطح خشن، مائل قليلاً، وليس عموديًا على سطح اللوحة؛ وتنتج النتوءات 4 عندما تظهر الشقوق الدقيقة.

1 - الزاوية المنهارة

2 - الفرقة الساطعة

3 - منطقة القص

4 - الأزيز

وتختلف نسبة توزيع الزاوية المنهارة، والشريط الساطع، ومنطقة القص، والنتوءات على سطح القص بأكمله باختلاف خصائص المادة، والسماكة، وشكل الشفرة، وفجوة الشفرة، وطريقة الضغط أثناء القص.

إن حافة الشفرة حادة، مما يجعلها سهلة الضغط والقطع في المادة، وهو أمر مفيد لزيادة الشريط الساطع، في حين أن الزاوية الأمامية الأكبر ص o للشفرة يمكن أن يزيد من حدة الحافة.

عندما تكون فجوة الشفرة كبيرة، سيزداد إجهاد الشد في المادة، مما يجعل من السهل إنتاج تشققات القص، وتنتهي مرحلة التشوه البلاستيكي في وقت مبكر، وبالتالي سيكون الشريط اللامع أصغر، بينما تكون منطقة القص والزاوية المنهارة والأزيز أكبر. وعلى العكس من ذلك، عندما تكون فجوة الشفرة صغيرة، ينخفض إجهاد الشد في المادة، ويتم كبح إنتاج الشقوق، وبالتالي يصبح النطاق اللامع أكبر، بينما تنخفض الزاوية المنهارة ونطاق القص، وما إلى ذلك.

ومع ذلك، ستؤدي الفجوة الكبيرة جدًا أو الصغيرة جدًا إلى عدم تزامن الشقوق على السطحين العلوي والسفلي على خط واحد. عندما تكون الفجوة صغيرة جدًا، تظهر شقوق كامنة ونتوءات أكبر على سطح القص؛ وعندما تكون الفجوة كبيرة جدًا، تزداد منطقة القص والزاوية المنهارة والنتوءات والمائل مما يجعل السطح خشنًا للغاية.

إذا تم ضغط المادة بإحكام على الشفرة السفلية، يمكن أن يقلل ذلك من إجهاد الشد، وبالتالي زيادة الشريط اللامع. بالإضافة إلى ذلك، يمكن أيضًا أن تزيد اللدونة الجيدة والسماكة الأصغر للمادة من الشريط اللامع.

من التحليل أعلاه، يمكن استنتاج أن التدابير الرئيسية لزيادة الشريط الساطع، وتقليل الزاوية المنهارة والأزيز، وبالتالي تحسين جودة سطح القص هي: زيادة حدة حافة الشفرة، وأخذ الحد الأدنى لقيمة فجوة الشفرة المعقولة، والضغط على المادة بإحكام على الشفرة السفلية، إلخ.

فجوة الشفرة s هي معلمة هندسية لتجنب التصادم بين الشفرات العلوية والسفلية، وتقليل قوة القص، وتحسين جودة سطح القص. قيمة الفجوة المعقولة هي نطاق حجم، حيث يُطلق على الحد الأعلى اسم الحد الأقصى للفجوة والحد الأدنى اسم الحد الأدنى للفجوة. يعتمد تحديد الفجوة المعقولة للشفرة بشكل أساسي على خصائص وسُمك المادة التي يتم قصها، كما هو موضح في الجدول 3-1. تأتي معدات القص المختلفة مزودة بلوحات بيانات محددة للغاية لضبط الفجوة التي يمكن استخدامها كأساس لضبط فجوة الشفرة.

الجدول 3-1 نطاق فجوة الشفرة المعقولة

| المواد | الفجوة (كنسبة مئوية من سُمك اللوحة) | المواد | الفجوة (كنسبة مئوية من سُمك اللوحة) |

| حديد نقي | 6~9 | الفولاذ المقاوم للصدأ | 7~ 11 |

| الفولاذ الطري (فولاذ منخفض الكربون) | 6~9 | نحاس (صلب، ناعم) | 6~ 10 |

| فولاذ صلب (فولاذ متوسط الكربون) | 8 ~12 | ألومنيوم (صلب) | 6 ~10 |

| فولاذ السيليكون | 7 ~ 11 | ألومنيوم (ناعم) | 5~8 |

2. معدات القص

هناك العديد من أنواع ماكينات القص التي يشيع استخدامها في العمل على البارد، بما في ذلك: النوع المائل القنطري ماكينة القصوماكينة القص المائلة ذات المدخل المستعرض، وماكينة القص القرصية، وماكينة القص الاهتزازية، وماكينة القص والقص المدمجة.

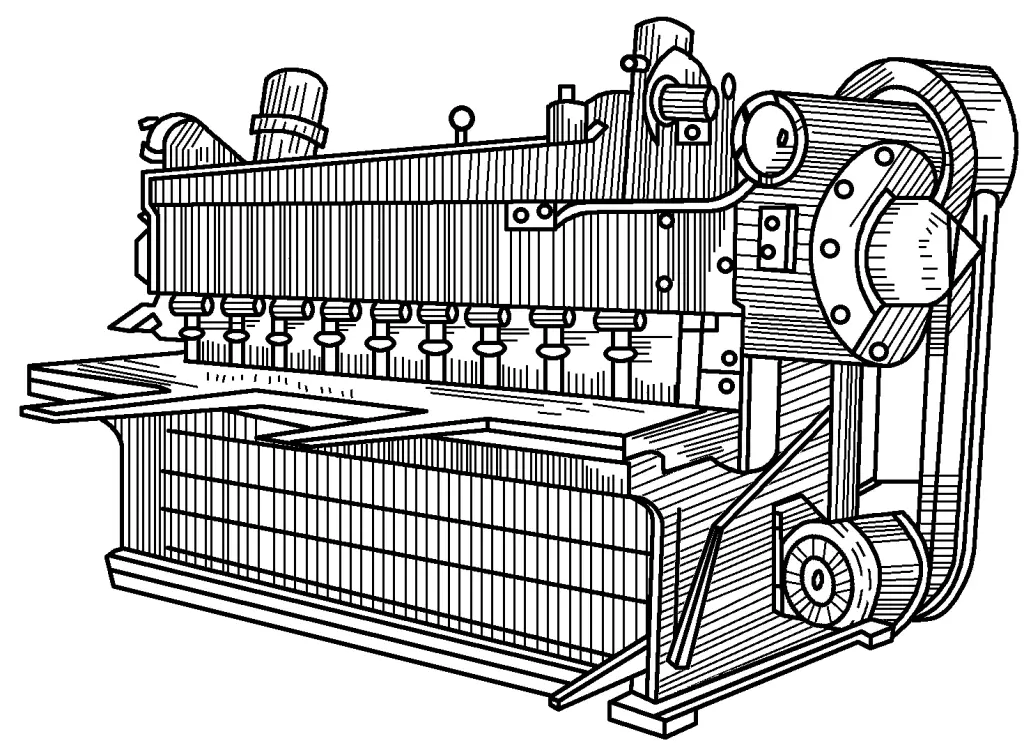

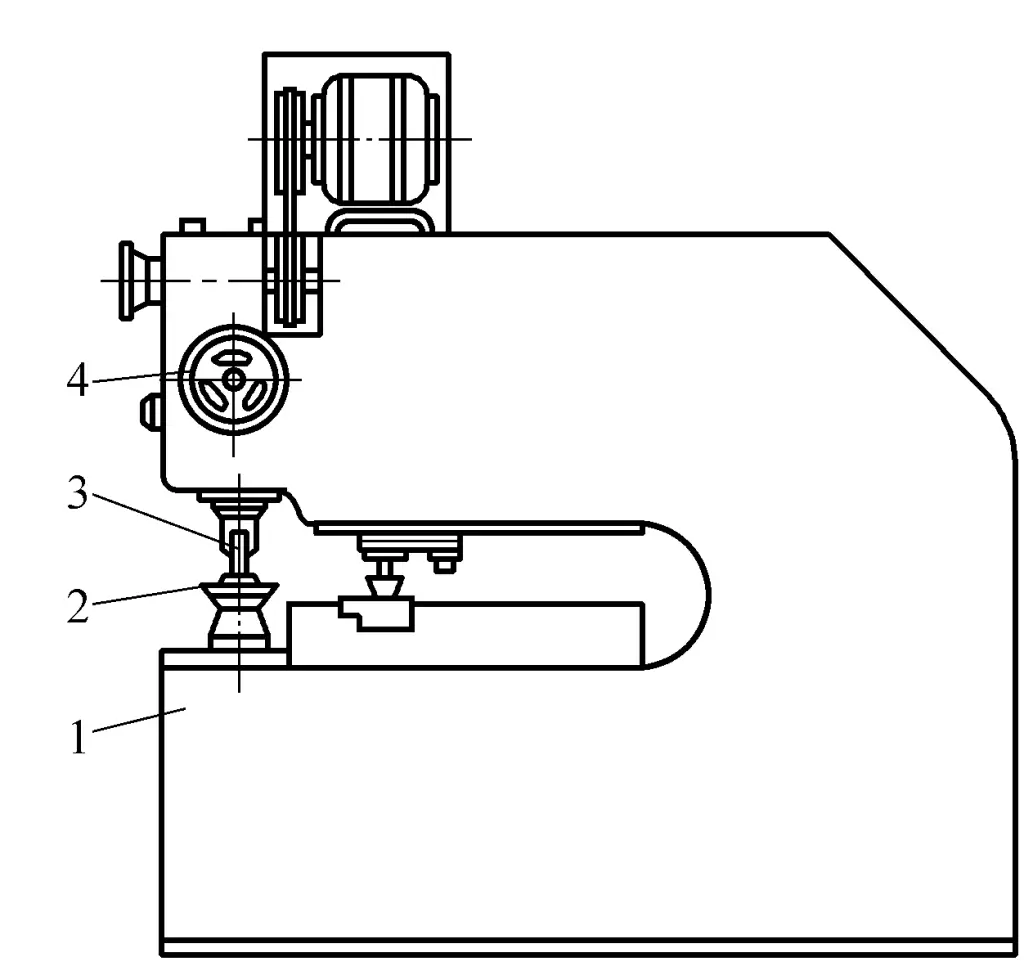

(1) ماكينة قص مائلة من النوع القنطري (1)

يتم استخدام آلة القص المائلة من نوع القنطرية المائلة، كما هو موضح في الشكل 3-45، بشكل أساسي لقص القطع المستقيمة. إنها سهلة التشغيل، وملائمة للتغذية، وسريعة في سرعة القص، وأقل تشوه للمواد المقصوصة، ودقة عالية لسطح القطع، وبالتالي فهي تستخدم على نطاق واسع في قص الصفائح المعدنية.

(2) ماكينة القص المائل المستعرضة للدخول العرضي

تُستخدم ماكينة القص المائلة ذات الدخول المستعرض، كما هو موضح في الشكل 3-46، بشكل أساسي لقص الخطوط المستقيمة. أثناء القص، يمكن أن تدخل المادة المراد قصها من جانب القص ويمكن أن تتحرك على طول اتجاه القص، مما يسمح بتنفيذ القص على أجزاء، دون وجود حد لطول القص. بالمقارنة مع ماكينة القص المائلة من النوع القنطري، فإن لها زاوية شفرة قص أكبر φ، وبالتالي تشوه أكبر أثناء القص، كما أنها أكثر تعقيدًا في التشغيل. بشكل عام ، يتم استخدامه بشكل أفضل لقص الألواح الرقيقة والعريضة.

(3) سرير القص القرصي

يتكون جزء القص من قاع القص القرصي من قواطع دوارة علوية وسفلية. أثناء القص، تدور القواطع الدوارة العلوية والسفلية في اتجاهين متعاكسين بنفس السرعة، ويتم قص المادة ونقلها بين القاطعين الدوارين، كما هو موضح في الشكل 3-47 أ. يستخدم العمل على البارد عادةً سرير قص القرص القاطع الدوَّار المائل، كما هو موضَّح في الشكل 3-47 ب.

سرير القص القرص القرصي، نظرًا للتداخل القليل جدًا بين حواف القطع العلوية والسفلية وطول القص اللحظي القصير للغاية، ودوران مادة اللوح غير مقيد بشكل أساسي، فهو مناسب لقص المنحنيات ويمكنه القص باستمرار. ومع ذلك، فإن المادة التي يتم قصها تنحني بشكل كبير، والحواف بها نتوءات، وعمومًا، لا يمكن لسرير القص القرصي قص الألواح الرقيقة فقط.

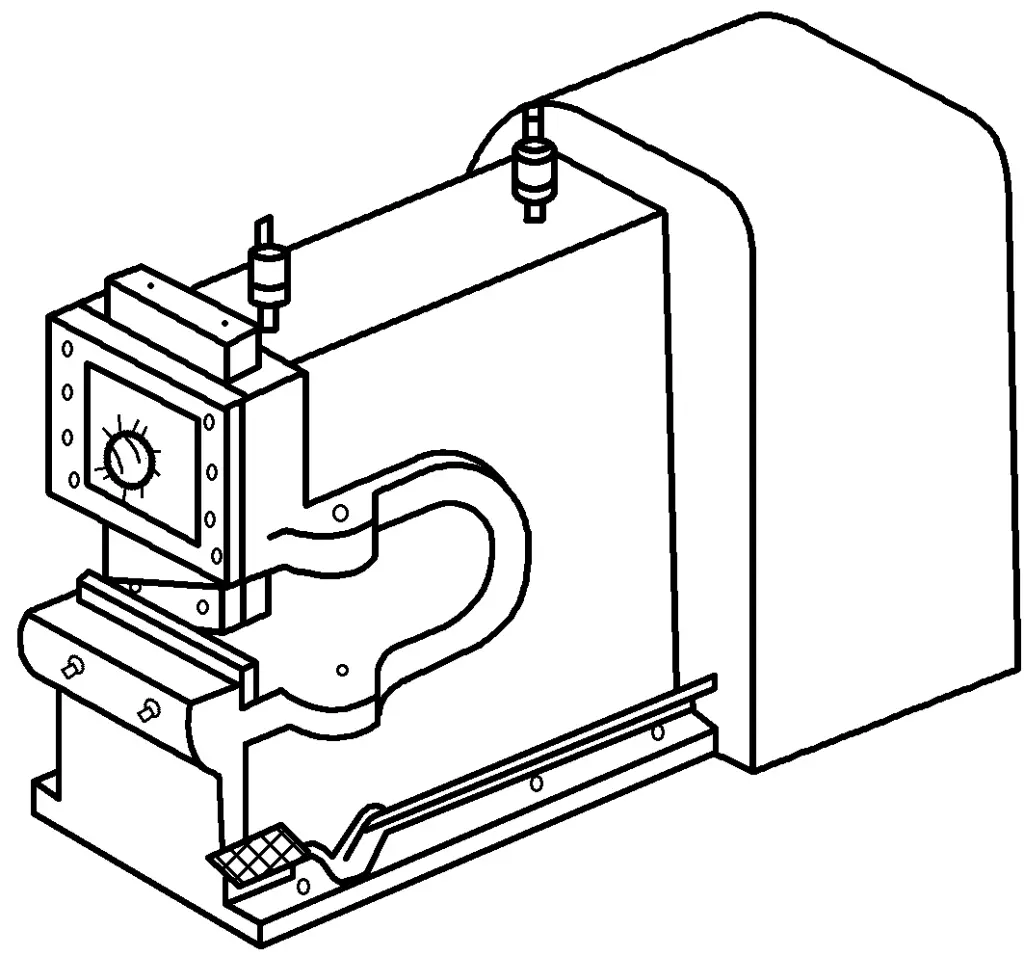

(4) سرير القص الاهتزازي

قاع القص الاهتزازي، كما هو موضح في الشكل 3-48، يحتوي على كل من الشفرات العلوية والسفلية المائلة بزاوية تقاطع كبيرة، وجزء القص قصير للغاية. أثناء التشغيل، تهتز لوحة الشفرة العلوية آلاف المرات في الدقيقة الواحدة.

1-جسم السرير

2-الشفرة السفلية

3-الشفرة العلوية

مقبض 4 مراحل

يمكن لأسرّة القص الاهتزازية قطع مختلف المنحنيات والثقوب الداخلية على الصفائح المعدنية، ولكن شفراتها عرضة للتآكل، وأسطح القطع بها نتوءات، والإنتاجية منخفضة، ولا يمكنها قطع سوى الصفائح المعدنية الرقيقة.

(5) ماكينة التثقيب والقص معاً

عادةً ما تتكون ماكينات التثقيب والقص المدمجة عادةً من ماكينة قص وتثقيب مائلة، وماكينة قص فولاذية جانبية ومثقاب صغير، قادرة على قطع ألواح الصلب ومختلف أنواع الفولاذ الجانبي، ويمكنها القيام بختم وتثقيب الأجزاء الصغيرة.

3. أنواع آلات القص والأداء التقني لآلات القص

يجب أن يكون لدى مشغلي آلات القص القدرة على إجراء تحليل بسيط لآلات القص المستخدمة، مما يساعد في إتقان وتحسين طرق القص، وصيانة آلات القص واستخدامها بشكل صحيح. استنادًا إلى شكلها الهيكلي، يمكن للمرء أن يحكم مبدئيًا على نوع ماكينات القص، ثم يفهم بالتفصيل المعنى الذي يمثله نموذجها.

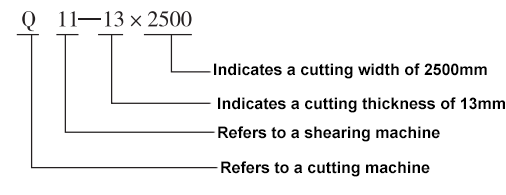

يصف نموذج سرير القص نوع سرير القص وخصائصه ومعلمات التشغيل الأساسية لسرير القص. على سبيل المثال، ماكينة القص القنطري من النوع Q11-13×2500، المعنى الذي يمثله نموذجها

لقد تم تغيير المعيار الوطني لأرقام أدوات الماكينات عدة مرات، ولذلك، بالنسبة لنماذج قاع القص المختلفة التي تمثلها المعاني، يجب الرجوع إلى المعايير الوطنية المتعلقة بعصر تصنيع قاع القص.

عادةً ما يكون للأنواع المختلفة من معدات القص معلمات الأداء الفني الخاصة بها في لوحات الأسماء المدمجة على جسم الماكينة، والتي تعمل كأساس لمعالجة القص. يتم أيضًا تفصيل الأداء الفني للمعدات في دليل المعدات. ولذلك، بالرجوع إلى لوحة اسم سرير القص أو الدليل، يمكن للمرء أن يفهم الأداء الفني لها.

4. المعدات التكنولوجية لآلات القص

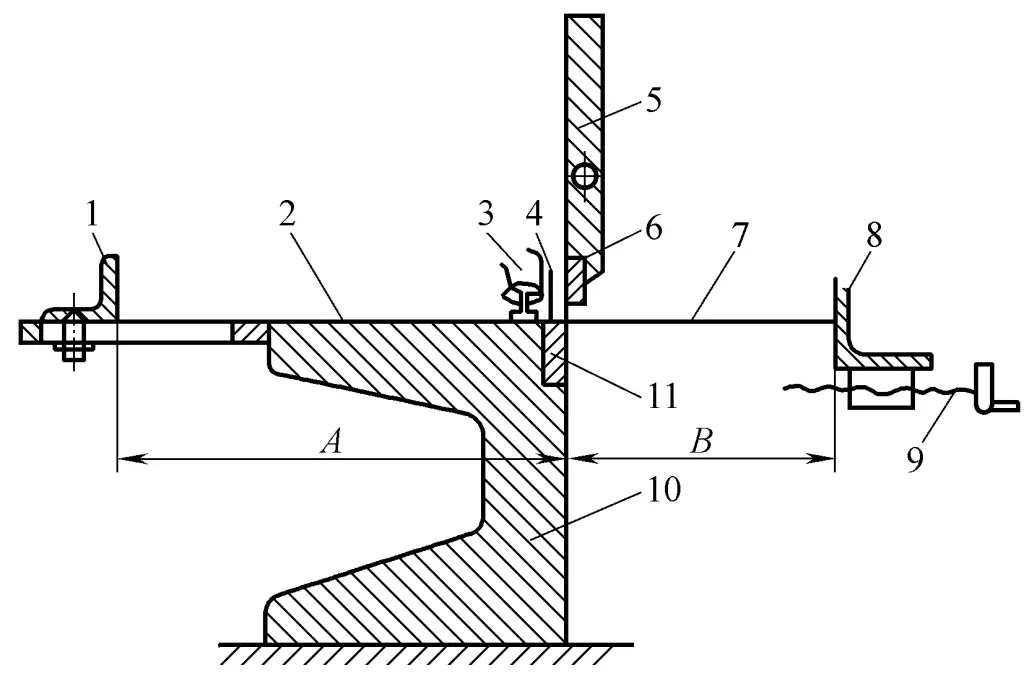

لتلبية احتياجات عملية القص، عادةً ما تحتوي ماكينات القص عادةً على بعض معدات المعالجة البسيطة. ويوضح الشكل 3-49 معدات المعالجة لماكينة قص مائلة نموذجية من النوع القنطري.

1 - التوقف الأمامي

2 - سرير

3 - لوحة الضغط

4 - الشبك

5 - منزلق سرير القص

6 - الشفرة العلوية

7 - مادة اللوحة 7 - مادة اللوحة

8 - التوقف الخلفي

9 - برغي

10 - سرير

11 - الشفرة السفلية

تمنع لوحة التثبيت دوران وحركة الصفيحة أثناء القص لضمان جودة القص. يتم تشغيل صفيحة التثبيت بواسطة العمود المرفقي العامل، مما يؤدي إلى تشبيك الصفيحة قبل أن تلامس الشفرة العلوية الصفيحة، مما يكمل التشبيك التلقائي. ويمكنها أيضًا تحقيق أغراض التشبيك باستخدام عجلات يدوية غير مركزية، لتصبح من نوع التشبيك اليدوي. البوابة عبارة عن جهاز أمان يستخدم لمنع الأيدي أو الأشياء الأخرى من دخول فوهة القص والتسبب في وقوع حوادث.

تلعب لوحات القياس الأمامية والخلفية دورًا في تحديد المواقع أثناء القص. عند قص عدد كبير من القِطع بنفس الحجم، يمكن أن يؤدي استخدام ألواح القياس لتحديد الموضع إلى تحسين كفاءة الإنتاج وضمان جودة المنتج. يمكن أيضًا تثبيت لوحات قياس التموضع على السرير.

قامت بعض المصانع بتعديل ماكينات القص وفقًا لظروفها الخاصة لتحسين الأتمتة، مثل التحميل والتفريغ الأوتوماتيكي، والتغذية الأوتوماتيكية، وتحديد المواقع (لخط القص)، والتثبيت.

5. تأثير معالجة القص على جودة الصلب

يُعد القص طريقة فعالة لقطع المعادن، حيث ينتج عنه قطع نظيف وسلس نسبيًا، ولكن له أيضًا بعض العيوب. يمكن أن يسبب قص الفولاذ تغيرات في الخواص الميكانيكية والشكل الخارجي، مما يؤثر على أداء الفولاذ. ويتجلى ذلك بشكل أساسي في الجانبين التاليين:

1) ستظهر المواد الشريطية الضيقة والطويلة تشوهًا كبيرًا في الانحناء والالتواء بعد القص، ويجب تقويمها بعد ذلك. بالإضافة إلى ذلك، إذا كانت فجوة الشفرة غير مناسبة، فسيكون الجزء المقصوص خشنًا وبه نتوءات.

2) أثناء عملية القص، وبسبب قوة القص التي تؤثر على المعدن بالقرب من القطع، يحدث تشوه في الضغط والانحناء، مما يتسبب في زيادة صلابة المعدن ونقطة الخضوع وانخفاض اللدونة وجعل المادة هشة. وتسمى هذه الظاهرة تصلب الشغل على البارد. يرتبط عرض منطقة التصلب بالعوامل التالية:

1) الخواص الميكانيكية للصلب. كلما زادت مرونة الفولاذ، كلما زادت مساحة التشوه واتسعت مساحة التصلب؛ وعلى العكس من ذلك، كلما زادت صلابة المادة، كلما ضاقت مساحة التصلب.

2) سُمك الصفيحة الفولاذية. كلما كانت الصفيحة الفولاذية أكثر سمكاً، كلما كان التشوه أكبر، وكلما كانت مساحة التصلب أوسع؛ والعكس بالعكس، كلما كانت أصغر.

3) فجوة شفرة القص s. كلما كانت الفجوة أكبر، كلما كان انحناء المادة أكثر شدة، وبالتالي كلما اتسعت مساحة التصلب.

4) زاوية شفرة القص φ. كلما كانت زاوية شفرة القص φ أكبر، عند قص نفس سمك الصفيحة الفولاذية، إذا كانت قوة القص أصغر، فإن منطقة التصلب تكون أصغر أيضًا.

5) حدة شفرة القص. كلما كانت شفرة القص أكثر حدة، زادت قوة القص، وزادت مساحة التصلب.

6) الموضع وقوة التشبيك لجهاز التشبيك. عندما يكون جهاز التشبيك أقرب إلى شفرة القص وتكون قوة التشبيك أكبر، يقل احتمال تشوه المادة، ويقل عرض منطقة التصلب.

باختصار، يرتبط عرض منطقة تصلب العمل على البارد الناجم عن معالجة قص الفولاذ بعوامل مختلفة وهو نتيجة لتأثير شامل. عندما يكون سمك الصفيحة الفولاذية المنفصمة أقل من 25 مم، يكون عرض منطقة التصلب عمومًا في نطاق 1.5 ~ 2.5 مم.

بالنسبة لظاهرة تصلب الشغل على البارد على حافة الصفيحة، عند تصنيع الهياكل المهمة أو عند استمرار الحاجة إلى معالجة الختم على البارد بعد القص، من الضروري الخضوع للطحن أو التخطيط أو المعالجة الحرارية للقضاء على ظاهرة التصلب.

الثاني. مبادئ ومعدات التثقيب

1. مبادئ التثقيب

يُطلق على طريقة المعالجة باستخدام قالب على مكبس لفصل جزء من الصفيحة عن جزء آخر اسم الطمس. والطمس هو أيضًا طريقة لقطع الفولاذ، وبالنسبة لإنتاج الأجزاء أو المنتجات المشكّلة على دفعات، فإن استخدام الطمس يمكن أن يحسن كفاءة الإنتاج وجودة المنتج.

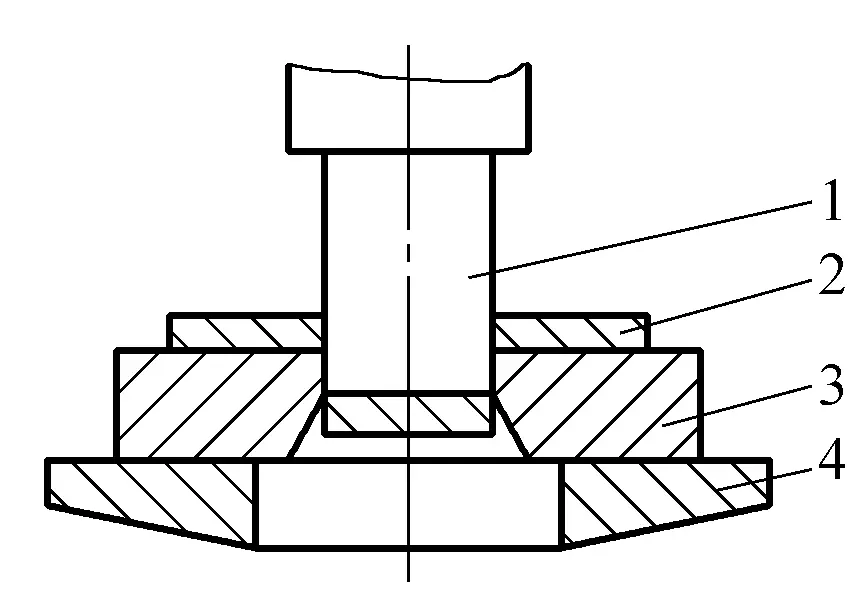

أثناء التقطيع، توضع المادة بين المثقاب والقالب، وتحت تأثير القوى الخارجية، يولد المثقاب والقالب زوجًا من قوى القص (عادةً ما يكون خط القص مغلقًا)، ويتم فصل المادة تحت تأثير قوى القص، كما هو موضح في الشكل 3-50.

1-الضربة

2-ورقة 2 مادة

3-القوالب

4-منضدة عمل المكبس 4-مكبس الضغط

المبدأ الأساسي للتقطيع هو نفس مبدأ القص، إلا أنه يتم تغيير حافة القطع المستقيمة المستخدمة في القص إلى شكل دائري مغلق أو أي شكل آخر من أشكال حافة القطع.

إن تشوه المادة وحالة المقطع العرضي أثناء عملية الطمس هي نفسها تقريبًا أثناء القص.

تكتمل العملية من ملامسة المثقاب لمادة الصفيحة إلى فصل مادة الصفيحة على الفور. عند اكتمال عملية الفجوة بين الثقب والقالب طبيعية، يمكن تقسيم عملية تشوه الطمس عمومًا إلى المراحل الثلاث التالية:

المرحلة الأولى هي مرحلة التشوه المرن. كما هو موضح في الشكل 3-51 أ، عندما تبدأ المثقاب في ملامسة الصفيحة وتضغط لأسفل، تحت ضغط المثقاب والقالب، تبدأ الصفيحة في الخضوع لتشوهات معقدة مثل الانضغاط المرن والانحناء والتمدد (AB'>AB). في هذا الوقت، تضغط المثقاب قليلاً في الصفيحة، كما يضغط الجزء السفلي من الصفيحة قليلاً في ثقب القالب، مما يشكل شريحة صغيرة جدًا عند نقطة التلامس مع حواف المثقاب والقالب.

أ) مرحلة التشوه المرن

ب) مرحلة التشوه البلاستيكي

ج)، د) مرحلة فصل الكسور

وفي هذه الأثناء، تتقوس الصفيحة قليلاً، وكلما كانت المادة أكثر صلابة، كلما زادت الفجوة بين المثقاب والقالب، وكلما كان التقوس أكثر حدة. عندما يضغط المثقاب لأسفل، يزداد الضغط على الصفيحة بالقرب من حافة القطع تدريجيًا حتى يصل إلى الحد المرن، وتنتهي مرحلة التشوه المرن.

المرحلة الثانية هي مرحلة التشوه البلاستيكي. فمع استمرار المثقاب في الضغط لأسفل، مما يتسبب في تجاوز الإجهاد في المنطقة المشوهة من الصفيحة لنقطة الخضوع والوصول إلى ظروف اللدائن، تدخل مرحلة التشوه اللدائني، كما هو مبين في الشكل 3-51ب.

في هذا الوقت، يزداد تدريجيًا عمق ضغط المثقاب في الصفيحة وضغط الصفيحة في القالب، مما ينتج عنه تشوه قص البلاستيك، ويشكل سطحًا من القص اللامع. ومع هبوط المثقاب، تزداد درجة التشوه البلاستيكي، وتزداد صلابة المادة في المنطقة المشوهة، وترتفع مقاومة التشوه باستمرار، ويزداد قوة اللكم ويزداد أيضًا وفقًا لذلك، حتى يصل الإجهاد بالقرب من حافة القطع إلى قوة الشد، مما ينهي مرحلة التشوه اللدن.

ونظرًا للفجوة بين المثقاب والقالب، تتضمن هذه المرحلة أيضًا تشوهات الانحناء والتمدد، وكلما كانت الفجوة أكبر، زادت تشوهات الانحناء والتمدد.

المرحلة الثالثة هي مرحلة انفصال الكسر. عندما يصل الإجهاد داخل الصفيحة إلى قوة الشد، ويضغط المثقاب لأسفل أكثر، تحدث بعد ذلك شقوق دقيقة في أجزاء الصفيحة الملامسة لحواف المثقاب وحواف القالب، كما هو موضح في الشكل 3-51 ج. تكون نقطة بداية التشققات بشكل عام على الجانب القريب من حافة القطع، وعادةً ما تحدث أولاً على الجانب القريب من حافة القالب، ثم على الجانب القريب من حافة المثقاب.

ومع استمرار المثقاب في الضغط لأسفل، تستمر الشقوق الدقيقة العلوية والسفلية المتكونة بالفعل في التمدد نحو الجزء الداخلي للصفيحة على طول اتجاه أقصى إجهاد قص. عندما تتطابق الشقوق العلوية والسفلية، يتم قص الصفيحة وفصلها، كما هو موضح في الشكل 3-51 د. بعد ذلك، تدفع المثقاب المادة المنفصلة في ثقب القالب، وتنتهي عملية تشوه التثقيب.

في المراحل الثلاث لعملية تشوه التثقيب، لا تكون القوة الخارجية والوقت اللازم لكل مرحلة متماثلين. بشكل عام، يعتمد وقت التثقيب غالبًا على خصائص المادة، وتكون المدة أقصر عندما تكون المادة أكثر هشاشة.

2. معدات التثقيب

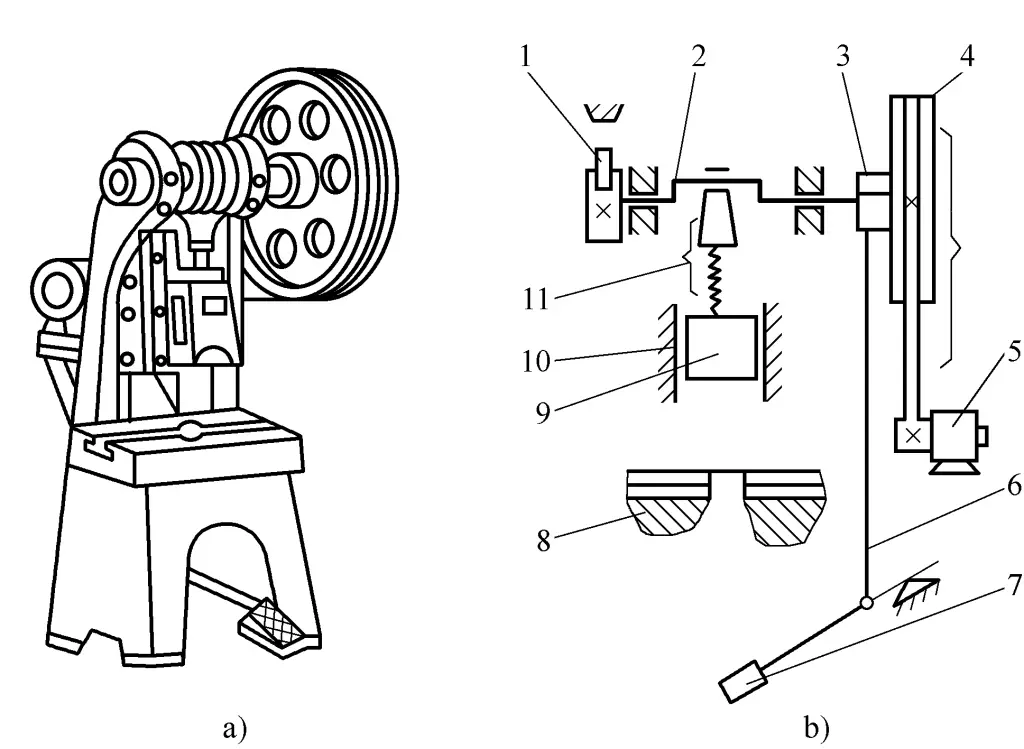

(1) هيكل الصحافة

يتم التثقيب بشكل عام على مكبس. تشمل المكابس شائعة الاستخدام مكابس الساعد والمكابس غير المركزية، وكلاهما يعمل على نفس المبدأ، مع وجود اختلاف رئيسي يتمثل في المغزل الرئيسي المستخدم.

يظهر الهيكل الأساسي لمكبس الكرنك في الشكل 3-52 أ، ومبدأ العمل موضح في الشكل 3-52 ب. يتم دمج جسم المكبس ومنضدة العمل، مع وجود قضبان توجيه رأسية على الجسم فوق سطح منضدة العمل، مما يسمح للمنزلق بالتحرك لأعلى ولأسفل. يتم تثبيت قوالب التثقيب العلوية والسفلية على المنزلق وسطح طاولة العمل على التوالي.

أ) المظهر

ب) مخطط مبدأ العمل

1 - الفرامل

2-العمود المرفقي

3-القابض

4-بكرة كبيرة 4-بكرة كبيرة

5-المحرك الكهربائي

6-قضيب الدفع

7-الدواسة

8-منضدة العمل

9-شريط التمرير

10-دليل 10 - سكة القطار

11-قضيب التوصيل 11-قضيب التوصيل

عند تشغيل مكبس التثقيب، يقوم المحرك أولاً بدفع البكرة الكبيرة إلى الخمول من خلال سير النقل. بعد الضغط على الدواسة، يغلق القابض ويدفع العمود المرفقي للدوران، مما يدفع المنزلق للتحرك لأعلى ولأسفل على طول سكة التوجيه من خلال قضيب التوصيل، مما يؤدي إلى إجراء عملية التثقيب.

إذا تم تحرير الدواسة فورًا بعد الضغط عليها، يتوقف المنزلق عند أعلى موضع بعد ضربة تثقيب واحدة تحت تأثير المكابح؛ أما إذا تم الضغط على الدواسة بشكل مستمر، يستمر المنزلق في التحرك لأعلى ولأسفل لإجراء تثقيب مستمر.

(2) معلمات الأداء التقني لمكبس التثقيب

معلمات الأداء الفني لمكبس التثقيب لها تأثير كبير على أعمال التثقيب. عند معالجة التثقيب، من الضروري اختيار مكبس التثقيب وفقًا لمعايير الأداء الفني.

1) الحمولة والقدرة المقدرة لمكبس التثقيب.

الحمولة والقدرة المقدرة لمكبس التثقيب هما مؤشران يحددان القدرة التشغيلية لمكبس التثقيب. يجب أن تكون قوة التثقيب والقدرة المطلوبة للأجزاء المثقوبة الفعلية أقل من هذين المؤشرين لمكبس التثقيب. عند تثقيب الألواح الرقيقة، تكون قوة التثقيب المطلوبة صغيرة نسبيًا ويمكن تجاهلها بشكل عام.

2) الارتفاع المغلق لمكبس التثقيب.

المسافة من السطح السفلي للمنزلق عند أدنى موضع له إلى سطح طاولة العمل. عندما يقوم جهاز الضبط بضبط شريط التمرير على موضع الحد الأعلى، يصل الارتفاع المغلق إلى قيمته القصوى، وهو ما يسمى بالارتفاع الأقصى المغلق. يجب أن يكون الارتفاع المغلق لمكبس التثقيب متوافقًا مع الارتفاع المغلق للقالب.

3) ضربة شريط التمرير.

المسافة التي يقطعها المنزلق من أعلى موضع إلى أدنى موضع، والمعروفة أيضًا باسم الشوط. يحدد حجم شوط المنزلق الارتفاع المغلق والارتفاع المفتوح لمكبس التثقيب المستخدم، ويجب أن يضمن سلاسة التغذية والسحب أثناء عملية التثقيب.

4) حجم طاولة مكبس التثقيب.

عند التثقيب، يجب أن يتكيف حجم القالب مع حجم طاولة عمل مكبس التثقيب لضمان إمكانية تثبيت القالب بإحكام على الطاولة.

معلمات الأداء الفني الأخرى لها تأثير ضئيل على عملية التثقيب ويمكن اختيارها بشكل مناسب وفقًا لظروف معينة.

(3) احتياطات استخدام المكبس المثقب

1) قبل الاستخدام، افحص جميع أجزاء مكبس التثقيب واملأ جميع نقاط التشحيم بزيت التشحيم.

2) تحقق مما إذا كانت الخلوص بين أغلفة المحمل وضيق المكابح مناسبين.

3) تحقق مما إذا كانت هناك أجسام غريبة عالقة في الأجزاء المتحركة.

4) تحقق بشكل متكرر من تآكل وخلوص منزلق مكبس التثقيب وقضبان التوجيه. سيؤثر الخلوص المفرط على دقة التوجيه، لذلك يجب ضبط الخلوص بين قضبان التوجيه بانتظام. إذا كان التآكل شديدًا للغاية، فيجب إجراء الصيانة.

5) عند تركيب القالب، قم بمحاذاة مركز ضغط القالب مع مركز ضغط مكبس التثقيب، وتأكد من أن الخلوص بين القالبين الذكر والأنثى متساوٍ.

6) بعد تشغيل المفتاح، قم بتشغيل الماكينة فارغة من 3 إلى 5 مرات للتحقق مما إذا كان جهاز التحكم وحالة التشغيل طبيعية.

7) عند التثقيب، ركّز، ولا تدوس على الدواسة بشكل اعتباطي، ويُمنع منعًا باتًا مد اليدين بين القوالب أو ملامسة الرأس للمنزلق لتجنب الحوادث.

8) لا تثقب المواد شديدة الصلابة أو التي تم إخمادها. يجب عدم تحميل مكبس التثقيب فوق طاقته.

9) في حالة التثقيب لفترة طويلة، انتبه للتحقق مما إذا كان القالب مرتخيًا وما إذا كانت الفجوة متجانسة.

10) بعد إيقاف التثقيب، قم بقطع التيار الكهربائي أو قفل مفتاح الأمان. يجب إزالة الأجزاء المثقوبة والمواد الخردة في الوقت المناسب للحفاظ على المنطقة المحيطة بمكبس التثقيب خالية من العوائق.

ثالثًا. مبادئ وطرق قطع عجلة الطحن بعجلة الطحن

يستخدم قطع عجلة الطحن الدوران عالي السرعة لعجلة الطحن لتوليد الحرارة من خلال الاحتكاك بقطعة العمل، مما يؤدي إلى ذوبان لتشكيل القطع. يعتبر قطع عجلة الطحن مباشرًا وفعالًا وسهل التشغيل، ويستخدم على نطاق واسع في قطع الفولاذ الزاوي والصلب القناة والفولاذ المسطح والأنابيب الفولاذية وغيرها من التشكيلات الجانبية المناسبة بشكل خاص ل قطع الفولاذ المقاوم للصدأوالصلب الحامل، وسبائك الفولاذ المختلفة.

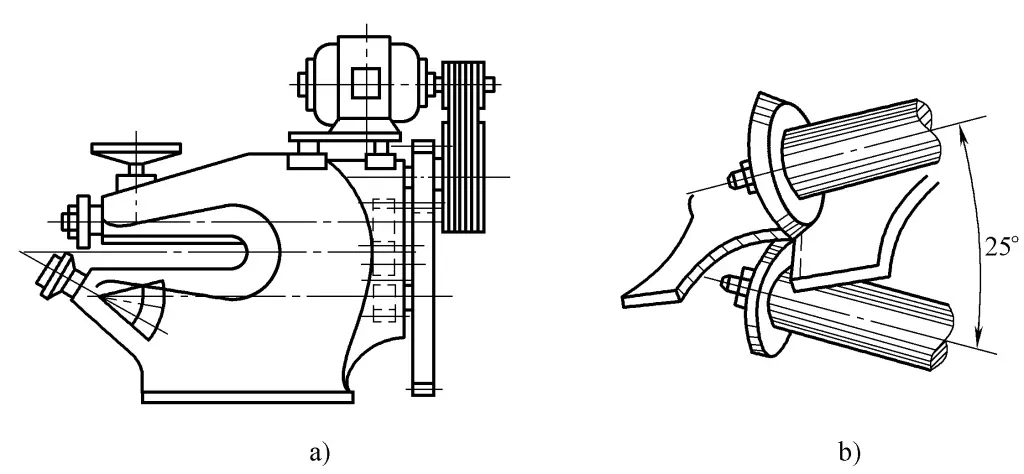

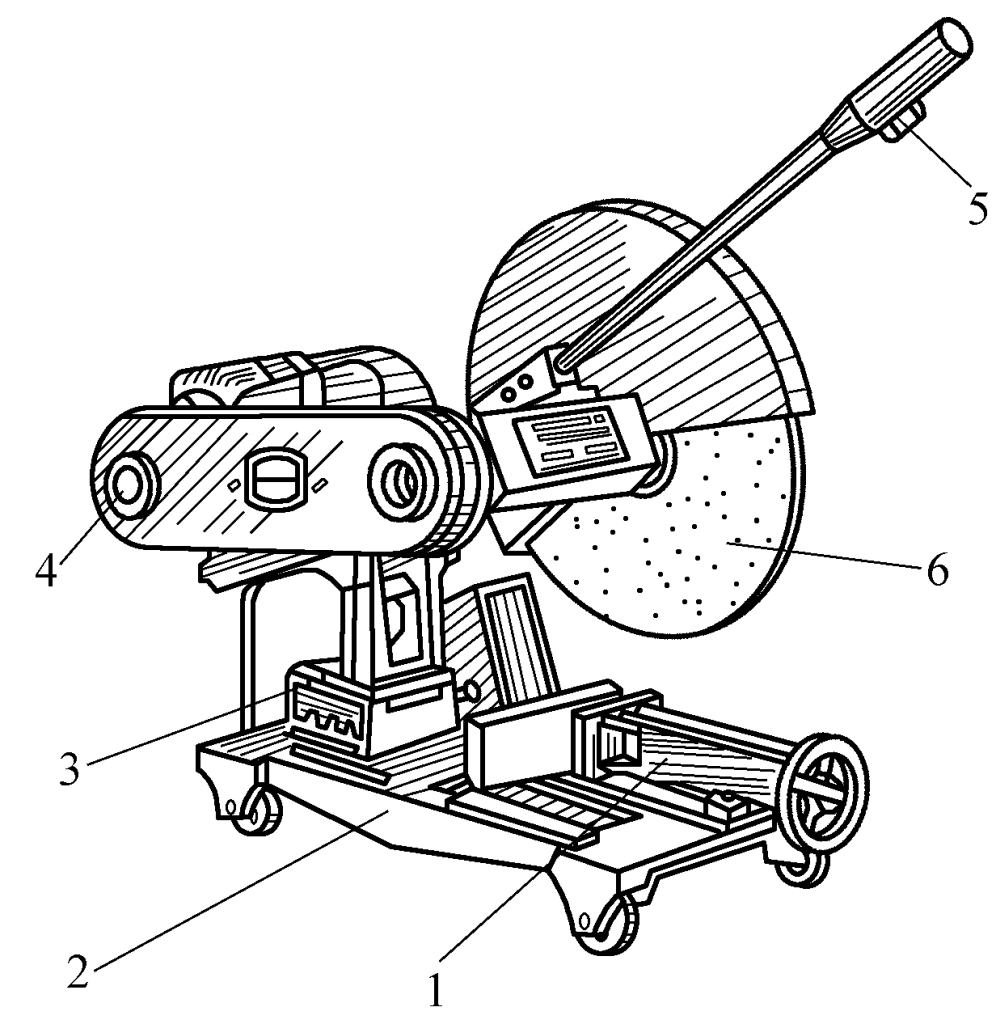

يوضح الشكل 3-53 ماكينة قطع عجلة الطحن المحمولة المستخدمة على نطاق واسع، والتي تتكون من رأس طاقة القطع 4، ومشبك قابل للدوران 1، وآلية ضبط مركزية 3، وقاعدة 2.

1-مشبك قابل للدوران

2-القاعدة 2

3-آلية التعديل المركزي

4-رأس طاقة القطع 4 - رأس طاقة القطع

5-التبديل

6-عجلة الطحن

عجلة الطحن شائعة الاستخدام يبلغ قطرها 300 ~ 400 مم، وسمكها 3 مم، وسرعة العجلة 2900 لفة/دقيقة، مع سرعة خط قطع تبلغ 60 م/ثانية. لمنع عجلة الطحن من الانفجار، يتم استخدام عجلة طحن معززة بالألياف. يمكن ضبط رأس الطاقة بالكامل ومركز عجلة الطحن وتدويرها وفقًا لاحتياجات القطع، وهو ما يمكن تحقيقه من خلال مقبض يحتوي أيضًا على مفتاح للتحكم في تشغيل المحرك.

يمكن للملزمة القابلة للدوران ضبط زاويتها مع عمود دوران عجلة الطحن (0° ~ 45°) حسب الحاجة. للضبط، ما عليك سوى فك البرغي السداسي، وسحب دبوس التموضع، ويمكن للفكين الدوران إلى الزاوية المطلوبة حول البرغي المحوري. هناك أربع بكرات مثبتة أسفل القاعدة، مما يسمح بتحريك قاطع عجلة الطحن بالكامل.

أثناء القطع، يتم تثبيت المظهر الجانبي على الملزمة القابلة للدوران وتثبيته، وتشغيل المفتاح الموجود على المقبض لتشغيل المحرك، والذي يقوم من خلال سير النقل، بتدوير عجلة الطحن بسرعة عالية. بمجرد استقرار سرعة العجلة، قم بتشغيل المقبض للقطع.