I. لمحة عامة

1. ظهور وتطور المعالجة الخاصة

منذ أربعينيات القرن العشرين، وبسبب تطور علم المواد والتكنولوجيا العالية، والمنافسة الشرسة في السوق، والحاجة الملحة للدفاع المتقدم والبحث العلمي، تسارعت سرعة تحديثات المنتجات الجديدة، وتطورت نحو السرعة العالية، والدقة العالية، والموثوقية العالية، والموثوقية العالية، ومقاومة التآكل، وارتفاع درجة الحرارة والضغط، والطاقة العالية، واستقطاب الحجم.

ونتيجة لذلك، ظهرت العديد من المواد الجديدة والهياكل الجديدة والأجزاء الميكانيكية الدقيقة المعقدة بأعداد كبيرة، مما يطرح سلسلة من المشاكل الملحة التي يتعين على صناعة التصنيع الميكانيكي حلها.

1) مشاكل معالجة مختلف المواد التي يصعب قطعها، مثل السبائك الصلبة وسبائك التيتانيوم والفولاذ المقاوم للحرارة والفولاذ المقاوم للصدأ والماس والأحجار الكريمة والكوارتز ومختلف المواد المعدنية وغير المعدنية عالية الصلابة والقوة والمتانة والهشاشة مثل الجرمانيوم والسيليكون.

2) مشاكل المعالجة لمختلف الأسطح المعقدة الخاصة، مثل شفرات التوربينات النفاثة، والتوربينات المتكاملة، وأغلفة المحركات وقوالب التشكيل، وقوالب الحقن ذات الأسطح ثلاثية الأبعاد، والبنادق في ماسورة البندقية، والحاقنات، والشبكات، والثقوب الصغيرة والفجوات الضيقة في المغازل.

3) مشاكل المعالجة لمختلف الأجزاء فائقة الدقة أو المصقولة أو ذات المتطلبات الخاصة، مثل الجيروسكوبات الفضائية والصمامات المؤازرة ذات الجودة السطحية العالية جدًا ومتطلبات الدقة، بالإضافة إلى الأعمدة النحيلة والأجزاء رقيقة الجدران والعناصر المرنة وغيرها من الأجزاء منخفضة الصلابة.

لحل سلسلة المشاكل التكنولوجية المذكورة أعلاه، من الصعب أو حتى من المستحيل الاعتماد فقط على طرق التقطيع التقليدية. وقد قام الناس باستكشاف طرق المعالجة الجديدة والبحث فيها تباعًا، وظهرت المعالجة الخاصة وتطورت في ظل هذه الظروف المسبقة. ومع ذلك، فإن السبب وراء ظهور المعالجة الخاصة وتطورها هو أن لها خصائص أساسية لا تمتلكها عمليات القطع التقليدية.

ويتمثل جوهر وخصائص عمليات القطع التقليدية في: أولاً، الاعتماد على مواد أداة أكثر صلابة من قطعة العمل، وثانيًا، استخدام الطاقة الميكانيكية لإزالة المواد الزائدة من قطعة العمل. وبشكل عام، هذه طريقة فعالة، ولكن عندما تصبح مواد الشغل أكثر صلابة وتصبح هياكل الأجزاء أكثر تعقيدًا، تصبح الطريقة الفعالة في الأصل عاملاً غير مؤاتٍ يحد من كفاءة الإنتاج ويؤثر على جودة المعالجة.

يتمثل الفرق بين المعالجة الخاصة وعمليات القطع التقليدية في أنها تستخدم مباشرة الطاقة الكهربائية أو الطاقة الضوئية أو الطاقة الصوتية أو الطاقة المغناطيسية أو الطاقة الحرارية أو الطاقة الحرارية أو الطاقة الكيميائية أو شكل مركب من عدة طاقات للمعالجة. وتتميز بشكل أساسي بالخصائص التالية:

- تعتمد بشكل أساسي على أشكال أخرى من الطاقة (مثل الكهرباء والضوء والصوت والكيمياء والكيمياء وغيرها) لإزالة المواد.

- يمكن أن تكون صلابة الأداة أقل من صلابة المادة المعالجة.

- لا توجد قوة قطع ميكانيكية كبيرة بين الأداة وقطعة العمل أثناء المعالجة.

2. تصنيف ومقارنة المعالجة الخاصة

يتم تصنيف المعالجة الخاصة وفقًا لمصادر الطاقة ومبادئ المعالجة، كما هو موضح في الجدول 1.

الجدول 1 تصنيف طرق المعالجة الخاصة الشائعة الاستخدام

| طريقة المعالجة | مصدر الطاقة | مبدأ المعالجة | اختصار اللغة الإنجليزية |

| التصنيع الآلي بالتفريغ الكهربائي | الطاقة الكهربائية والحرارية | التسامي والذوبان | EDM |

| التصنيع الآلي بالتفريغ الكهربائي السلكي | الطاقة الكهربائية والحرارية | التسامي والذوبان | دبليو إي دي إم |

| التصنيع الآلي بالحزمة الإلكترونية | الطاقة الكهربائية والحرارية | التسامي والذوبان | EBM |

| التصنيع الآلي بالبلازما | الطاقة الكهربائية والحرارية | التسامي والذوبان | الجمعية البرلمانية للبحر الأبيض المتوسط |

| التصنيع الآلي الكهروكيميائي | الطاقة الكهربائية والكيميائية | انحلال الأنود المعدني | ECM |

| الطحن الكهروكيميائي | الطاقة الكهربائية والكيميائية والطاقة الميكانيكية | طحن ذوبان الأنود | EGM |

| التصنيع الآلي بالموجات فوق الصوتية | الصوت، الطاقة الميكانيكية | صدمة كاشطة عالية التردد | USM |

| التصنيع الآلي بالليزر | الضوء، الطاقة الحرارية | الذوبان والتسامي | ل.ب.م |

| التصنيع الآلي بالأشعة الأيونية | الطاقة الكهربائية، الطاقة الحركية | التأثير الذري | آي إم |

| الحفر الكيميائي | الطاقة الكيميائية | التآكل | CHM |

ومن بين هذه الآلات، تستخدم المعالجة الآلية بالحزمة الأيونية أشعة البلازما المتسارعة والمركزة للتأثير على سطح المادة للمعالجة. وتتمثل خصائصه في دقة المعالجة العالية جدًا والتلوث المنخفض وإجهاد المعالجة والتشوه الحراري الصغير للغاية، ولكن كفاءة المعالجة منخفضة. يستخدم التصنيع الآلي بالليزر أشعة ليزر عالية الطاقة لإشعاع قطع العمل، مما يتسبب في ذوبان المواد وتساميها للحفر والقطع واللحام وغيرها من المعالجة الخاصة.

II. تقنية التفريغ بالتفريغ الكهربائي

التصنيع الآلي بالتفريغ الكهربائي (EDM) هي تقنية معالجة تستخدم تأثير التآكل الكهربائي الناتج عن التفريغ النبضي بين قطب الشغل وقطب الأداة في وسط سائل معين لتآكل المواد الموصلة للكهرباء وبالتالي تغيير شكل المادة وحجمها.

1. المبادئ الأساسية والخصائص ونطاق المعالجة لآلات التفريغ الكهربائي وخصائصها ومعالجتها

(1) المبادئ الأساسية للتشغيل الآلي بالتفريغ الكهربائي

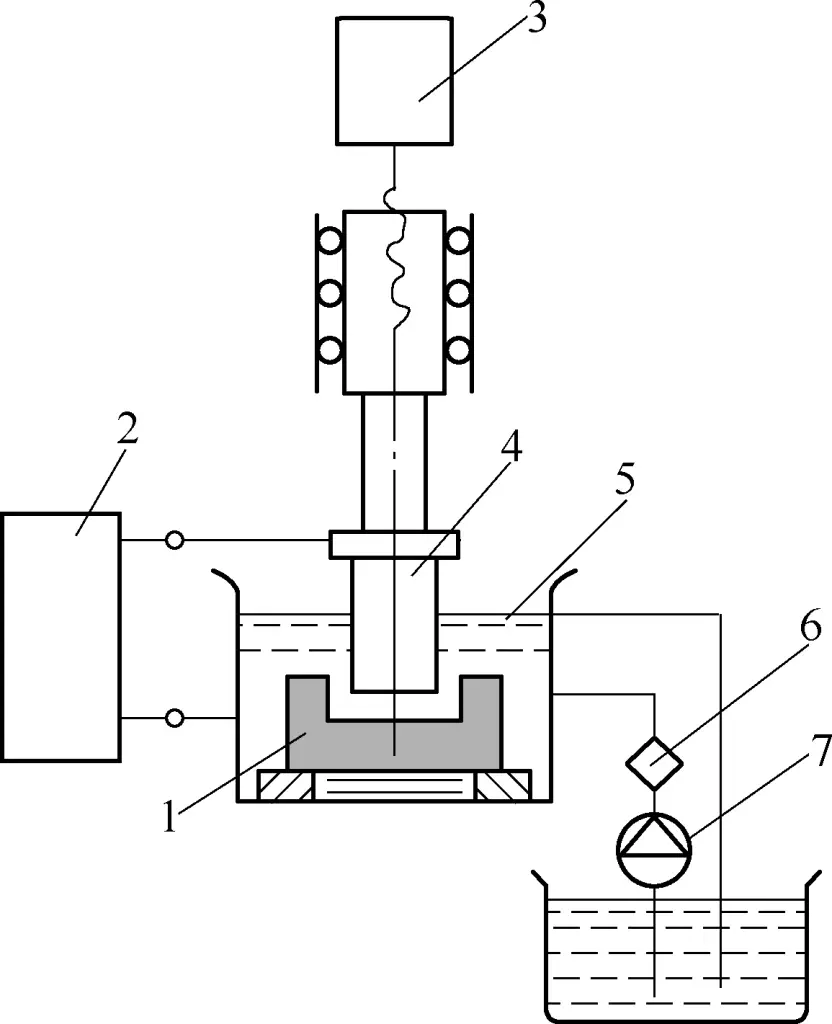

في سائل العمل العازل، يتم توصيل الأداة وقطعة العمل بالقطبين الموجب والسالب لمصدر طاقة نبضي، ويتم دائمًا الحفاظ على فجوة تفريغ صغيرة جدًا (عادةً ما تكون بضعة ميكرومترات إلى بضع مئات من الميكرومترات)، كما هو موضح في الشكل 1.

1-قطعة العمل

2-مصدر طاقة 2 نبضات

3-نظام تعديل التغذية الأوتوماتيكي

4-الأداة 4

5-سائل العمل

6-المرشح

7-مضخة السوائل العاملة

تحت تأثير الجهد النبضي، يتكسر العزل عند الحد الأدنى للفجوة أو أضعف قوة عزل بشكل فوري، مما ينتج عنه درجات حرارة عالية لحظية تسبب ذوبانًا موضعيًا أو حتى تساميًا للمعدن السطحي، مما يشكل حفرة متآكلة كهربائيًا.

بعد انتهاء تفريغ النبضة الأولى، يكون هناك وقت فاصل زمني للسماح للسائل العامل باستعادة عزله. بعد ذلك، يتم تطبيق جهد النبضة الثانية على القطبين، وتتآكل حفرة صغيرة أخرى عند المسافة الأقرب نسبياً بين القطبين.

تتكرر هذه الدورة عالية التردد باستمرار، مع تغذية قطب الأداة باستمرار في قطعة العمل، وبالتالي نسخ شكل الأداة على قطعة العمل، مما يؤدي إلى تصنيع الجزء المطلوب. سيتكون السطح المشغول بالكامل من عدد لا يحصى من الحفر الصغيرة.

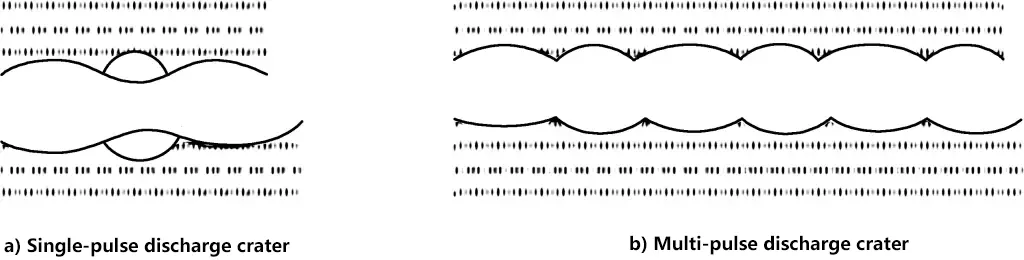

التصنيع الآلي بالتفريغ الكهربائي عبارة عن عملية إزالة المعادن التي تجمع تدريجيًا عددًا كبيرًا من علامات التفريغ الصغيرة، كما هو موضح في الشكل 2.

(2) الخصائص الرئيسية للتشغيل الآلي بالتفريغ الكهربائي

الخصائص الرئيسية لآلات التفريغ الكهربائي هي:

- التصنيع الآلي بالتفريغ الكهربائي هو عملية تآكل، مع عدم وجود متطلبات خاصة للصلابة النسبية لمواد القطب الكهربائي وقطعة العمل؛ يمكن أن تكون صلابة مادة قطب الأداة أقل من مادة قطعة العمل;

- لا تحتوي ماكينات التفريغ الكهربائي على قوة ميكانيكية، لذلك لن تتشوه قطعة العمل بعد التشغيل الآلي;

- يمكنها إجراء التصنيع الآلي الخشن ونصف التشطيب والتشطيب بشكل مستمر;

- من السهل تنفيذ التحكم والأتمتة;

- يواجه تصنيع أقطاب الأدوات الكهربائية بعض الصعوبات;

- وهي مناسبة فقط لمواد قطع العمل الموصلة;

- كفاءة التصنيع الآلي بالتفريغ الكهربائي منخفضة نسبيًا.

(3) نطاق التصنيع الآلي بالتفريغ الكهربائي

يشمل نطاق التصنيع الآلي بالتفريغ الكهربائي ما يلي:

- مختلف التجاويف والثقوب ذات الأشكال المعقدة;

- غالبًا ما تُستخدم كعملية تشطيب لقطع عمل القوالب بعد التسقية;

- يمكن استخدامها كطريقة لتقوية السطح لقطع عمل القوالب;

- يمكن إجراء الطحن بالتفريغ الكهربائي;

- يمكن نقش النصوص والنقوش.

2. معدات التصنيع بالتفريغ الكهربائي

(1) تركيبة الماكينة

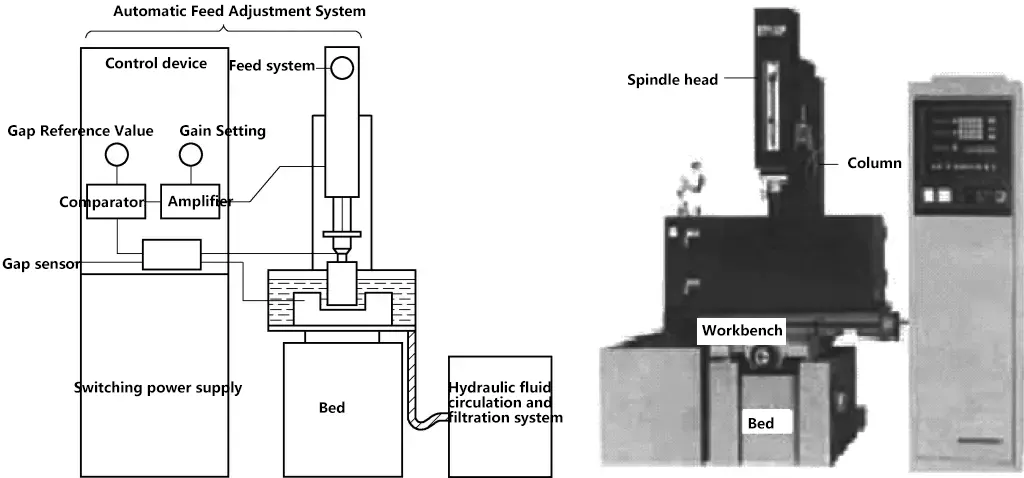

يظهر مظهر معدات ماكينات التفريغ الكهربائي في الشكل 3، والتي تتكون من جسم الماكينة، ومزود الطاقة النبضي، ونظام المؤازرة، ونظام تدوير سوائل العمل ونظام الترشيح ونظام تشغيل البرمجيات.

1) جسم الماكينة

يتكون جسم الماكينة بشكل رئيسي من السرير والعمود ورأس المغزل وملحقاته ومنضدة العمل وأجزاء أخرى، وهو نظام ميكانيكي يستخدم لتحقيق تثبيت وتثبيت وحركة قطب الشغل وقطب الأداة. يشكل السرير والعمود ومنضدة العمل الإحداثية إطار ماكينة EDM، مما يوفر الدعم، وتحديد المواقع، وسهولة التشغيل.

نظرًا لأن القوى العيانية في التصنيع الآلي بالتفريغ الكهربائي صغيرة للغاية، فلا توجد متطلبات صارمة لقوة النظام الميكانيكي. ومع ذلك، لتجنب التشوه وضمان الدقة، يلزم وجود صلابة ضرورية.

القطب المثبت أسفل رأس عمود الدوران هو مشغل نظام الضبط الأوتوماتيكي. ستؤثر جودته على حساسية نظام التغذية واستقرار عملية التشغيل الآلي، وبالتالي التأثير على دقة تصنيع الشُّغْلَة.

2) مزود الطاقة النبضي

في عملية التصنيع الآلي بالتفريغ الكهربائي، تتمثل وظيفة مصدر طاقة التفريغ الكهربائي في تحويل التيار المتناوب الجيبي بتردد 50 هرتز إلى تيار نبضي أحادي الاتجاه بتردد أعلى، مما يوفر طاقة التفريغ اللازمة لفجوة التصنيع بين قطب الشُّغْلَة وقطب الأداة لتآكل المعدن. يؤثر أداء مصدر طاقة النبض بشكل مباشر على سرعة التشغيل الآلي وجودة السطح ودقة التشغيل الآلي وتآكل قطب الأداة والمؤشرات التكنولوجية الأخرى لماكينات التفريغ الكهربائي.

3) نظام المؤازرة

وظيفتها الرئيسية هي التحكم في الحركة المؤازرة للمحاور X و Y و Z.

4) نظام دوران السوائل العاملة ونظام الترشيح

يتكون نظام تدوير وترشيح سائل التشغيل من سائل التشغيل، وخزان سائل التشغيل، ومضخة سائل التشغيل، وعنصر المرشح، والقنوات. يخدم سائل الشغل أغراض العزل وإزالة البُرادة والتبريد وتحسين جودة التصنيع الآلي.

بعد كل تفريغ نبضي، يجب استعادة حالة العزل بين قطب الشُّغْلَة وقطب الأداة بسرعة، وإلا سيتحول التفريغ النبضي إلى تفريغ قوسي مستمر، مما يؤثر على جودة التصنيع.

أثناء عملية التصنيع الآلي، يمكن لسائل الشغلة أن يتخلص بسرعة من البُرادة المعدنية الناتجة، مما يسمح بسلاسة عملية التصنيع الآلي. يعمل سائل الشغل أيضًا على تبريد الأقطاب الكهربائية الساخنة والشُّغْلة، مما يمنع تشوه الشُّغْلَة.

5) نظام تشغيل البرامج

يمكن لنظام التشغيل البرمجي إدخال معلمات مختلفة لقطب الأداة وقطب الشُّغْلَة وتوليد البرامج، ومراقبة التغيرات في عمق التشغيل الآلي ديناميكيًا أثناء العملية، وإجراء التشغيل اليدوي للقطع، من بين وظائف أخرى.

(2) أداة القطب الكهربائي

الخصائص التي يجب أن تتمتع بها مواد قطب الأدوات الكهربائية:

- أداء جيد في عملية التصنيع الآلي بالتفريغ الكهربائي، أي نقطة انصهار عالية، ونقطة غليان عالية، وموصلية كهربائية جيدة، وموصلية حرارية جيدة، وقوة ميكانيكية عالية، إلخ.

- قابلية تصنيع جيدة، وسهلة التشغيل الآلي بالدقة المطلوبة وجودة السطح.

- مصادر وفيرة وأسعار معقولة.

3. عملية التصنيع الآلي بالتفريغ الكهربائي وقوانين التصنيع الأساسية

(1) تأثير القطبية

في التشكيل بالتفريغ الكهربائي، بينما تتآكل مادة الشُّغْلَة تدريجيًا، تتآكل أيضًا مادة قطب الأداة. ومع ذلك، حتى عندما يتم استخدام نفس المادة لكل من القطبين الموجب والسالب، فإن كميات التآكل تكون مختلفة. وتسمى هذه الظاهرة تأثير القطبية. إذا كانت الشُّغْلَة متصلة بالقطب الموجب لمصدر الطاقة، فيُطلق عليها التشغيل الآلي بالقطبية الموجبة؛ وإذا كانت الشُّغْلَة متصلة بالقطب السالب لمصدر الطاقة، فيُطلق عليها التشغيل الآلي بالقطبية السالبة.

(2) تأثير البارامترات الكهربائية

1) عرض النبض

عندما تظل المعلمات الأخرى ثابتة، فإن زيادة عرض النبض يقلل من تآكل قطب الأداة ويحسن كفاءة الإنتاج ويحقق استقرار التشغيل الآلي.

2) فترة النبض

يؤدي تقليل الفاصل الزمني للنبض إلى زيادة تردد التفريغ، وبالتالي تحسين كفاءة الإنتاج.

3) طاقة النبض

في الظروف العادية، يتناسب معدل التآكل مع طاقة النبضة.

(3) العوامل الرئيسية التي تؤثر على دقة التصنيع الآلي بالتفريغ الكهربائي

1) مستدق التصنيع بالقطع

ويرتبط تفتق الماكينة بشكل أساسي بعدد التفريغات الثانوية وطاقة النبضة الواحدة. كلما زاد عدد التفريغات وكلما زادت الطاقة، زاد استدقاق الماكينة. ويرتبط عدد التفريغات الثانوية بشكل أساسي بظروف إزالة البُرادة واتجاه إزالة البُرادة وبدل التشغيل الآلي.

2) دقة القطب الكهربائي للأداة وتآكله

نظرًا لأن التصنيع الآلي بالتفريغ الكهربائي هو عملية استنساخ، فسيتم نسخ عيوب التصنيع في قطب الأداة مباشرةً على قطعة العمل. ولذلك، فإن دقة تصنيع قطب الأداة ستؤثر بشكل مباشر على دقة تصنيع الشُّغْلَة.

3) تشبيك القطب الكهربائي وقطعة العمل وتحديد موضعهما

ستؤثر دقة التشبيك والتموضع والمحاذاة تأثيرًا مباشرًا على دقة التصنيع الآلي لقطعة الشُّغْلَة.

4) التشوه الحراري للماكينة

تكون حرارة التشغيل الآلي الناتجة عن التفريغ الكهربائي عالية جدًا، مما يتسبب في انحراف محور محور عمود دوران الماكينة، مما يؤثر على دقة تصنيع الشُّغْلَة.

4. مثال تطبيقي للتشغيل الآلي بالتفريغ الكهربائي

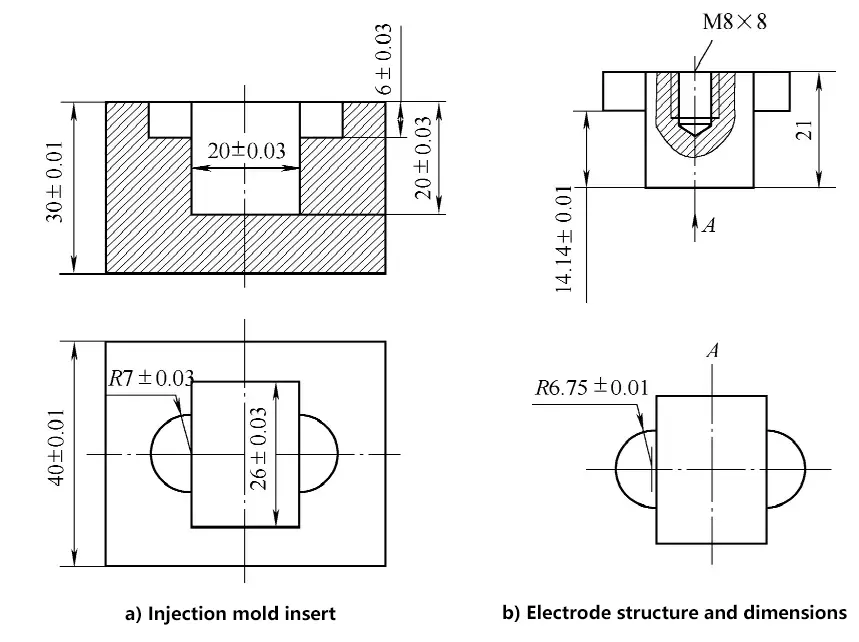

يوضح الشكل 4أ كتلة إدراج قالب حقن، مصنوعة من مادة 40Cr، بصلابة 38-40HRC، وقيمة خشونة سطح مشكّلة تبلغ Ra0.8 ميكرومتر. يجب أن تكون الحواف الجانبية للتجويف حادة، مع نصف قطر زاوية R <0.25 مم.

(1) اختيار الطريقة

اختر طريقة الحركة الكوكبية ذات القطب الواحد لتشكيل التفريغ الكهربائي. لضمان الحواف الجانبية الحادة (R <0.3 مم)، يجب أن تكون كمية الحركة الكوكبية صغيرة، مع أخذ δ≤0.25 مم.

(2) أداة القطب الكهربائي

1) يتم اختيار مادة القطب الكهربائي على أنها نحاس نقي مزور لضمان جودة تصنيع القطب الكهربائي وخشونة السطح.

2) يظهر هيكل القطب وأبعاده في الشكل 4ب.

① يتم أخذ مقدار تحجيم البعد الأفقي للقطب الكهربائي أحادي الجانب على أنه b=0.25 مم، ووفقًا للمعادلة الحسابية ذات الصلة، فإن مقدار الحركة الكوكبية δ=0.25 مم.

② نظرًا لأن مقدار تحجيم أبعاد القطب صغير نسبيًا، يجب ألا تكون المعلمات القياسية للتشكيل الأساسي للقطع الخشن كبيرة جدًا.

وفقًا لقاعدة بيانات المعالجة (أو الخبرة)، من المعروف أن معلمات المعالجة الخشنة الفعلية المستخدمة ستنتج تآكل قطب كهربائي 1%. لذلك، فإن الفرق في طول القطب المقابل لعمق التجويف الرئيسي البالغ 20 مم وعمق التجويف الرئيسي البالغ 6 مم لتجويف الرأس R7 مم ليس 14 مم، ولكن (20-6) مم × (1+1%) = 14.14 مم.

على الرغم من وجود تآكل أيضًا أثناء التشطيب، نظرًا لأن مقدار التشطيب لكلا الجزأين هو نفسه، فلن يؤثر ذلك على الفرق في أعماقهما. يوضح الشكل 4ب هيكل القطب، مع عدم وجود متطلبات صارمة لطوله الكلي.

3) تصنيع القطب الكهربائي.

يمكن تصنيع القطب الكهربائي بطرق المعالجة الميكانيكية، ولكن بسبب وجود رأسين نصف دائريين، يتم إكماله بشكل عام بواسطة EDM بقطع الأسلاك. العمليات الرئيسية هي كما يلي:

- تحضير المواد;

- أسطح علوية وسفلية مستوية;

- ارسم الخطوط;

- ثقوب ملولبة M8 × 8 ملولبة في الماكينة;

- قطع الأسلاك وفقًا للأبعاد الأفقية;

- قم بالتدوير 90 درجة ذهابًا وإيابًا بزاوية 90 درجة في الاتجاه الموضح في الشكل 4ب، واستخدم قطع الأسلاك لتصنيع نصف دائرتين وطول الجسم الرئيسي;

- تشطيب يدوي.

4) معالجة الفراغ المدرج.

وهي:

① إعداد المواد وفقًا لمتطلبات الحجم.

② مستوى ستة أوجه.

③ المعالجة الحرارية (التبريد والتلطيف) للوصول إلى 38 ~ 40HRC.

④ طحن ستة أوجه للإدخال.

5) تشبيك ووضع القطب الكهربائي والإدخال.

① قم بتثبيت القطب باستخدام براغي M8 وتشبيكه على أداة تثبيت رأس عمود الدوران. استخدم ميكروميتر (أو مؤشر قرص) لمحاذاة القطب بشكل عمودي على سطح الشُّغْلة، باستخدام الأسطح العلوية والجانبية للقطب كمرجع، ومحاذاة محوريه X و Y مع اتجاهات حركة X و Y لمنضدة الشُّغْلَة.

② يتم تشبيك الملحق بشكل عام بملزمة ماكينة، ويتم محاذاة محوريه X و Y لمطابقة اتجاهات الحركة X و Y لمنضدة العمل.

③ التمركز، الذي يضمن محاذاة الخط المركزي للقطب الكهربائي والإدخال بشكل مثالي. عند استخدام ماكينة EDM بنظام التحكم الرقمي باستخدام الحاسب الآلي، يمكن استخدام وظيفة التمركز الأوتوماتيكي للماكينة لتحديد الموضع بدقة.

6) عملية التشكيل EDM.

ثالثًا. تقنية التصنيع الآلي بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

التصنيع الآلي بالتفريغ الكهربائي بالقطع السلكي (WEDM) هي تقنية جديدة تم تطويرها استنادًا إلى التصنيع الآلي بالتفريغ الكهربائي، وسميت بذلك لأنها تستخدم قطبًا كهربائيًا سلكيًا (سلك موليبدينوم أو سلك نحاسي) لقطع قطعة العمل من خلال تفريغ الشرارة.

1. المبادئ الأساسية، والخصائص، ونطاق المعالجة لآلات التفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

(1) المبادئ الأساسية للتشغيل الآلي بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

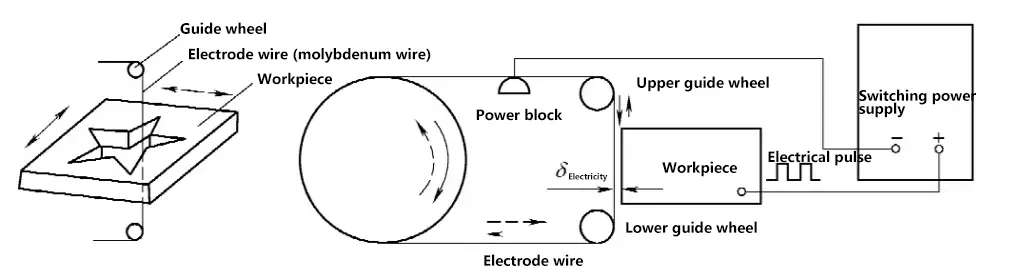

يظهر المبدأ الأساسي لماكينات التفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي في الشكل 5.

وهي تستخدم تأثير التآكل الكهربائي الناتج عن التفريغ النبضي للشرارة بين سلك معدني متحرك (سلك موليبدينوم، سلك نحاسي) وقطعة العمل، والتي تشكل قطبين كهربائيين، لمعالجة قطعة العمل وتحقيق الشكل المطلوب.

أثناء عملية التشغيل الآلي، تعمل قطعة الشُّغْلَة التي تتم معالجتها كقطب كهربائي لقطعة الشُّغْلَة ويعمل سلك الموليبدينوم أو السلك النحاسي كقطب كهربائي للأداة. يصدر مصدر الطاقة النبضي سلسلة من الفولتية النبضية المطبقة على قطعة العمل وسلك الموليبدينوم. توجد كمية كافية من سائل الشغل بخصائص عزل معينة بين سلك الموليبدينوم وقطعة العمل.

عندما تصبح المسافة بين سلك الموليبدينوم وقطعة العمل صغيرة بما فيه الكفاية (حوالي 0.01 مم)، تحت تأثير الجهد النبضي، يتأين مائع الشغل ويتكسر، مما يشكل قناة تفريغ لحظية بين سلك الموليبدينوم وقطعة العمل. وينتج عن ذلك درجات حرارة عالية لحظية، مما يتسبب في ذوبان المعدن محليًا أو حتى تسامي المعدن وتآكله. إذا قامت طاولة الشغل بتغذية قطعة العمل باستمرار، فيمكنها قطع الشكل المطلوب.

(2) الخصائص الرئيسية للتشغيل الآلي للتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

1) نظرًا لأن أداة القطب الكهربائي عبارة عن سلك رفيع بقطر صغير، لا يمكن أن يكون عرض النبضة ومتوسط التيار والمعلمات الأخرى كبيرة جدًا، مما يحد من نطاق معلمات المعالجة التي يمكن تحديدها.

2) يستخدم الماء أو سائل العمل الذي يعتمد على الماء، والذي لن يشتعل أو يشتعل، مما يجعل من السهل تنفيذ التشغيل الآمن بدون طيار.

3) عادةً ما يكون سلك القطب الكهربائي رقيقًا جدًا، مما يسمح بمعالجة الفجوات الضيقة وقطع العمل المعقدة الشكل. ونظرًا لضيق فجوة القطع، تكون الكمية الفعلية لإزالة المعادن صغيرة جدًا، مما يؤدي إلى استخدام المواد بشكل كبير، وهو أمر فعال من حيث التكلفة خاصة عند معالجة المعادن الثمينة المعادن.

4) لا حاجة لتصنيع أقطاب كهربائية على شكل أداة، مما يقلل بشكل كبير من تكاليف تصميم وتصنيع أقطاب كهربائية على شكل أداة، ويقلل من دورة الإنتاج.

5) درجة عالية من الأتمتة، وسهولة التشغيل، ودورة معالجة قصيرة، وتكلفة منخفضة.

(3) نطاق تطبيق التصنيع الآلي بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

1) معالجة القوالب.

مناسبة لمعالجة أشكال مختلفة من قوالب التثقيب. من خلال ضبط مقادير تعويض الفجوات المختلفة، لا يلزم سوى برمجة واحدة فقط لقطع المثقاب، ولوحة تثبيت المثقاب، والقالب، ولوحة التعرية.

2) وضع النماذج الأولية للمنتجات الجديدة.

في عملية وضع النماذج الأولية للمنتجات الجديدة، يمكن لماكينات التفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي قطع الأجزاء مباشرةً دون الحاجة إلى صنع قوالب إضافية، مما يقلل بشكل كبير من تكاليف التصنيع وزمن الدورة.

3) معالجة المواد الخاصة.

بالنسبة لبعض المواد المعدنية ذات الصلابة العالية ونقطة الانصهار العالية التي يكاد يكون من المستحيل معالجتها باستخدام طرق القطع التقليدية، فإن التصنيع الآلي بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي يعد اقتصاديًا ويحقق نتائج جيدة الجودة.

2. معدات التصنيع بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي CNC

(1) نموذج ماكينة القطع السلكي والمعلمات التقنية

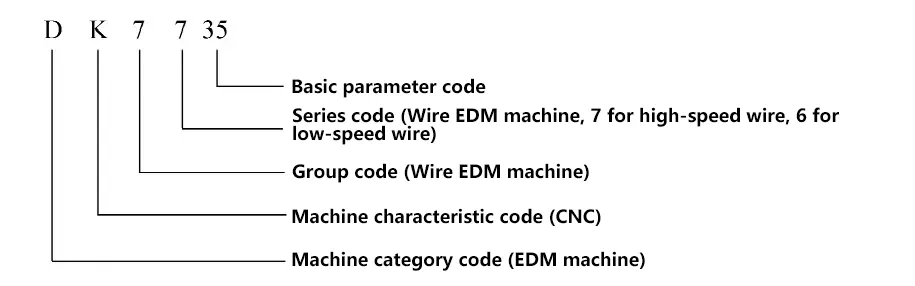

يتم تجميع أرقام طرازات ماكينات الأدوات الآلية الصينية وفقًا لأحكام GB/T 15375-2008 "طريقة تجميع أرقام طرازات ماكينات قطع المعادن"، وتتكون أرقام طرازات ماكينات الأدوات الآلية من حروف بينيين الصينية والأرقام العربية.

على سبيل المثال، معنى موديل الأداة الآلية DK7735 هو كما يلي:

تشمل المعلمات التقنية الرئيسية لماكينات التفريغ الكهربائي بالقطع السلكي ما يلي: حركة طاولة العمل (الحركة الطولية × الحركة العرضية)، وسُمك القطع الأقصى، وخشونة السطح الميكانيكي, سرعة القطعووظائف التحكم في نظام التحكم الرقمي باستخدام الحاسب الآلي، إلخ. يظهر في الجدول 2 النماذج الرئيسية والمعلمات التقنية لماكينات التفريغ الكهربائي بالقطع السلكي من سلسلة DK77.

الجدول 2 النماذج الرئيسية والمعلمات التقنية لماكينات سلسلة DK77 (كمرجع)

| طراز الماكينة | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| طاولة العمل | 330 مم × 520 مم | 360 مم × 600 مم | 410 مم × 650 مم | 460 مم × 680 مم | 520 مم × 750 مم | 570 مم × 910 مم |

| 250 مم × 320 مم | 320 مم × 400 مم | 350 مم × 250 مم | 400 مم × 500 مم | 450 مم × 550 مم | 500 مم × 630 مم | |

| أقصى سُمك للقطع/ملم | 400 | 500 | 500 | 500 | 500 | 600 |

| سعة حمولة المعالجة/كجم | 250 | 350 | 400 | 450 | 600 | 800 |

| وزن الماكينة الرئيسية/كجم | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| أبعاد الماكينة الرئيسية | 1400 مم × × 920 مم× 1350 مم | 1500 مم × × 1200 مم × × 1400 مم | 1600 مم × × 1300 مم × × 1400 مم | 1700 مم × × 1400 مم × × 1400 مم | 1750 مم × × 1500 مم × × 1400 مم | 2100 مم × × 1700 مم × × 1740 مم |

| خشونة السطح/ميكرومتر | 2.5 | |||||

| مستدق التصنيع بالقطع | 3°~60° | |||||

(2) الهيكل الأساسي للآلة

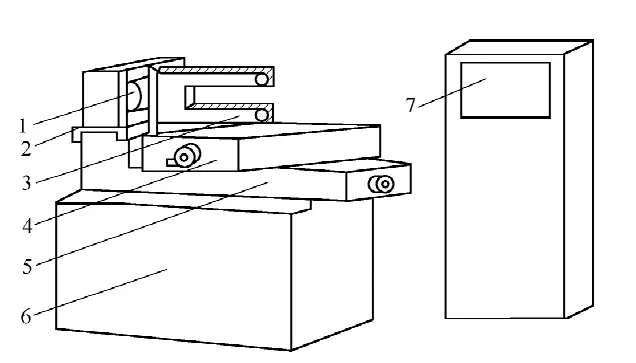

يظهر الرسم التخطيط الهيكلي لماكينة التفريغ الكهربائي بالقطع السلكي في الشكل 6، ويتكون من جسم الماكينة، ومزود الطاقة النبضي، وجهاز التحكم الرقمي باستخدام الحاسوب، ونظام تدوير سائل العمل، إلخ.

1 - بكرة سلك 1

2-شريحة تشغيل الأسلاك

إطار من 3 أسلاك

4-طاولة العمل العلوية

5-طاولة العمل السفلية

6-سرير 6 ماكينات

7-مصدر طاقة 7 نبضات وجهاز CNC

1) جسم الماكينة

يتكون جسم الماكينة من السرير، وآلية تشغيل الأسلاك، وطاولة العمل، والإطار السلكي، وما إلى ذلك.

① سرير الماكينة.

تُستخدم لدعم وتوصيل المكونات مثل طاولة العمل وآلية تشغيل الأسلاك، مع تثبيت المكونات الكهربائية للماكينة ونظام تدوير السوائل العاملة بالداخل.

② آلية تشغيل الأسلاك.

تدفع قارنة المحرك بكرة السلك للدوران بالتناوب في الاتجاهين الأمامي والخلفي. يتم ترتيب سلك الموليبدينوم بدقة على بكرة السلك ويتحرك ذهابًا وإيابًا بسرعة عالية (سرعة السلك حوالي 9 م/ثانية) من خلال عجلات توجيه إطار السلك.

③ طاولة عمل.

تُستخدم لتركيب ودفع الشُّغْلَة للتحرك في الاتجاهين X وY في المستوى الأفقي. تنقسم طاولة الشغل إلى طبقتين علوية وسفلية، متصلة ببراغي س و Y على التوالي، ويتم تشغيلها بواسطة محركين متدرجين.

في كل مرة يتلقى فيها محرك السائر إشارة نبضية من الكمبيوتر، يدور عمود الخرج الخاص به بزاوية خطوة واحدة، ثم يدفع المسمار اللولبي الرئيسي للدوران من خلال زوج من التروس المتغيرة السرعة، وبالتالي تحريك طاولة العمل 0.001 مم في الاتجاه المقابل.

④ إطار سلكي.

تتمثل الوظيفة الرئيسية لإطار السلك في دعم سلك القطب أثناء تحركه بسرعة خطية محددة، والحفاظ على زاوية هندسية معينة بين الجزء العامل من سلك القطب ومستوى طاولة العمل.

2) مزود الطاقة النبضي

يعمل مزود الطاقة النبضي، والمعروف أيضًا باسم مزود الطاقة عالي التردد، بشكل أساسي على تحويل طاقة التيار المتردد العادية 50 هرتز إلى جهد نبضي أحادي الاتجاه عالي التردد. أثناء التصنيع الآلي، يتم توصيل سلك القطب الكهربائي بالقطب السالب لمصدر الطاقة النبضي، ويتم توصيل قطعة العمل بالقطب الموجب.

3) جهاز CNC

وتتمثل الوظائف الرئيسية لجهاز التحكم الرقمي باستخدام الحاسب الآلي في التحكم في المسار والتحكم في التشغيل الآلي. يشمل التحكم في التشغيل الآلي التحكم في التغذية، وسحب الدائرة القصيرة، وتعويض الفجوة، وتعويض الفجوة، وقياس الرسم، والدوران والترجمة، والتحكم التكيفي، والتمركز التلقائي، وعرض المعلومات، ووظيفة التشخيص الذاتي، وما إلى ذلك. تبلغ دقة التحكم ± 0.001 مم، ودقة التشغيل الآلي ± 0.01 مم.

4) نظام تدوير السوائل العاملة

يتألف من سائل التشغيل، وخزان سائل التشغيل، ومضخة سائل التشغيل، وأنابيب تدوير. يعمل سائل العمل على العزل وإزالة البُرادة والتبريد. بعد كل تفريغ نبضي، يجب استعادة حالة العزل بين قطعة العمل وسلك القطب الكهربائي (سلك الموليبدينوم) بسرعة، وإلا سيتحول التفريغ النبضي إلى تفريغ قوسي مستمر مستقر، مما يؤثر على جودة التشغيل الآلي.

أثناء عملية التشغيل الآلي، يمكن لسائل الشغل أن يتخلص بسرعة من الجسيمات الدقيقة المعدنية المتولدة أثناء التشغيل الآلي من بين الأقطاب الكهربائية، مما يضمن سلاسة التشغيل الآلي. يمكن لسائل الشغل أيضًا تبريد سلك القطب المسخّن وقطعة العمل، مما يمنع تشوه قطعة العمل.

3. قوانين عملية التصنيع الآلي بالتفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

تتضمن مؤشرات العملية الرئيسية لماكينات التفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي سرعة القطع، ودقة التصنيع، وخشونة السطح، وما إلى ذلك.

(1) سرعة القطع

تشير سرعة القطع إلى المساحة الإجمالية لسطح قطعة العمل المقطوعة بواسطة الخط المركزي لسلك القطب الكهربائي لكل وحدة زمنية مع ضمان خشونة سطح معينة أثناء عملية القطع، وتقاس بالمليمتر2/دقيقة.

تشير سرعة القطع القصوى إلى أقصى سرعة قطع يمكن تحقيقها دون النظر إلى اتجاه القطع وخشونة السطح والظروف الأخرى. عادةً ما تكون سرعة القطع للقطع السريع بالقطع السلكي 40 ~ 80 مم2/ دقيقة، والتي ترتبط بحجم تيار التشغيل الآلي.

لمقارنة تأثيرات القطع في ظل إمدادات الطاقة النبضية المختلفة وتيارات الماكينات المختلفة، فإن سرعة القطع لكل أمبير من التيار تسمى كفاءة القطع، والتي تبلغ بشكل عام 20 مم2/(الحد الأدنى-أ).

(2) دقة التصنيع

تشير دقة التصنيع إلى المصطلح الجماعي لدقة الأبعاد ودقة الشكل والدقة الموضعية لقطعة الشغل الميكانيكية.

دقة التصنيع هي مؤشر شامل يتضمن دقة التحكم في مسار القطع، ودقة النقل الميكانيكي، ودقة تثبيت الشُّغْلَة ودقة تحديد المواقع، بالإضافة إلى تأثيرات تقلبات معلمة إمداد الطاقة النبضية، وأخطاء قطر سلك القطب، والتآكل والاهتزاز، وتغيرات مستوى تلوث سائل التشغيل، ومستوى مهارة المشغل على دقة التصنيع.

(3) خشونة السطح

في الصين، يُعبَّر عن خشونة السطح عادةً بالمتوسط الحسابي لانحراف المظهر الجانبي Ra(μm)، بينما في اليابان، Rالحد الأقصى غالبًا ما يستخدم.

يمكن أن تصل خشونة سطح القطع السلكي عالي السرعة إلى Ra5.0 ~2.5 ميكرومتر، مع تحقيق أفضل ما يمكن تحقيقه حول Ra1.0 ميكرومتر؛ يمكن أن تصل خشونة سطح القطع السلكي منخفض السرعة عمومًا إلى Ra1.25 ميكرومتر، مع تحقيق أفضل ما يمكن تحقيقه Ra0.2 ميكرومتر.

4. برمجة ماكينات التفريغ الكهربائي بالقطع السلكي باستخدام الحاسب الآلي

يتحكم نظام التحكم في ماكينات التفريغ الكهربائي للقطع السلكي باستخدام الحاسب الآلي في الماكينات بالتفريغ الكهربائي في الماكينة لإجراء التصنيع الآلي بناءً على "أوامر" بشرية، لذلك من الضروري أولاً "كتابة" الأوامر الخاصة بالأشكال المراد تصنيعها "بلغة" يمكن لنظام التحكم في القطع السلكي فهمها.

تنقسم طرق البرمجة إلى البرمجة اليدوية والبرمجة بمساعدة الكمبيوتر. البرمجة اليدوية هي مهارة أساسية لمشغلي قطع الأسلاك، مما يسمح لك بفهم أكثر وضوحًا للحسابات المختلفة المطلوبة للبرمجة ومبادئ البرمجة وعملياتها.

ومع ذلك، نظرًا للطبيعة المملة والمستهلكة للوقت لحسابات البرمجة اليدوية، مع التطور السريع لأجهزة الكمبيوتر في السنوات الأخيرة، تعتمد برمجة قطع الأسلاك في الغالب على البرمجة بمساعدة الكمبيوتر، مما يقلل بشكل كبير من كثافة العمالة في البرمجة ويقلل بشكل كبير من الوقت اللازم للبرمجة.

(1) البرمجة اليدوية

تشمل تنسيقات برامج قطع الأسلاك 3B، 4B، ISO، وما إلى ذلك، مع كون تنسيق 3B هو الأكثر استخدامًا. للتوافق مع المعايير الدولية، تستخدم بعض الشركات المصنعة أيضًا رموز ISO. يظهر تنسيق برنامج 3B في الجدول 3.

الجدول 3 ب 3 ب تنسيق البرنامج

| B | X | B | Y | B | J | G | Z |

| الفاصل | إحداثي المحور X | الفاصل | إحداثي المحور Y | الفاصل | طول العد | اتجاه العد | تعليمات المعالجة |

1) تحديد نظام الإحداثيات وقيم الإحداثيات X، Y.

يتم تعريف نظام الإحداثيات المستوية على النحو التالي: في مواجهة منصة تشغيل أداة الماكينة، يكون مستوى منضدة العمل هو مستوى الإحداثيات، بحيث يكون الاتجاه من اليسار إلى اليمين هو المحور X (موجب إلى اليمين)، والاتجاه من الأمام إلى الخلف هو المحور Y (موجب إلى الأمام).

يتم تعريف أصل نظام الإحداثيات على النحو التالي: عند معالجة خط مستقيم، تؤخذ نقطة بداية الخط المستقيم باعتبارها نقطة أصل نظام الإحداثيات، وتأخذ X، Y القيم المطلقة لإحداثيات نقطة نهاية الخط المستقيم؛ وعند معالجة قوس، يؤخذ مركز القوس باعتباره نقطة أصل نظام الإحداثيات، وتأخذ X، Y القيم المطلقة لإحداثيات نقطة بداية القوس.

وحدة قيم الإحداثيات هي الميكرومتر (ميكرومتر). يُستخدم نظام الإحداثيات النسبية في البرمجة، مما يعني أن أصل نظام الإحداثيات يتغير مع اختلاف أجزاء البرنامج.

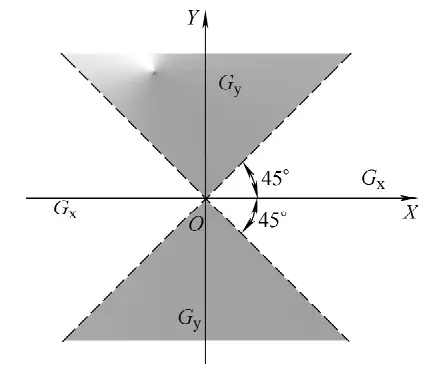

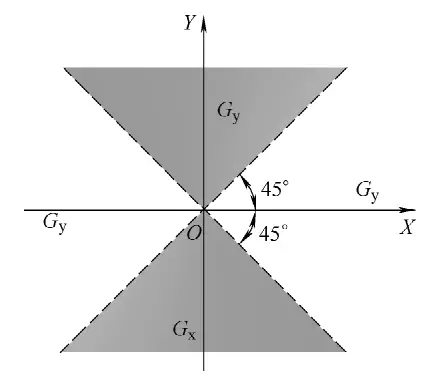

2) تحديد اتجاه العد G.

سواءً كانت معالجة خط مستقيم أو قوس، يتم تحديد اتجاه العد حسب موضع نقطة النهاية. المبادئ المحددة هي: تحديد إجمالي طول التغذية في الاتجاه X للعد، ويُطلق عليه العد X، ويُشار إليه بـ Gx؛ حدد طول التغذية الكلي في الاتجاه Y للعد، ويسمى العد Y، ويشار إليه بـ Gy. هذا هو:

① لمعالجة خط مستقيم، يمكن تحديده وفقًا للشكل 7: عند | Ye |>| Xe |، اختر Gy؛ عندما |سe |>| Ye |، اختر Gx؛ عندما |سe |=| Ye |، إما Gx أو Gy يمكن اختياره.

② بالنسبة إلى الأقواس، عندما تكون إحداثيات نقطة نهاية القوس في المناطق الموضَّحة في الشكل 8: عندما تكون | Xe |>| Ye |، اختر Gy؛ عندما | Ye |>| Xe |، اختر Gx؛ عندما |سe |=| Ye |، إما Gx أو Gy يمكن اختياره.

3) تحديد طول العد J. يتم تحديد طول العد على أساس اتجاه العد. وهو مجموع القيم المطلقة لإسقاطات الخط المستقيم أو القوس المعالج على محور الإحداثيات في اتجاه العد، والوحدة هي الميكرومتر (ميكرومتر).

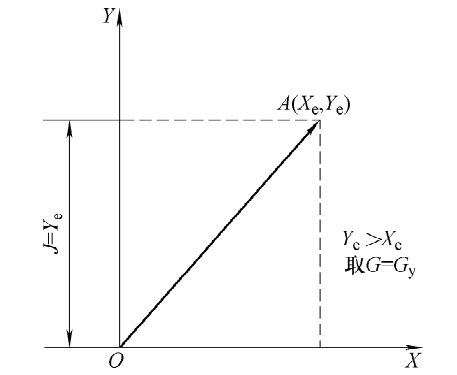

[مثال 1] معالجة الخط القطري OA كما هو موضح في الشكل 9، مع نقطة النهاية A (Xe, Ye)، و Ye>Xeوتحديد G وJ.

الحل: لأن | Ye |>| Xe |، يكون الخط القطري OA على خط مستقيم بزاوية أكبر من 45 درجة مع المحور X، ويكون اتجاه العد Gyفإن طول مسقط الخط القطري OA على المحور Y هو Yeإذن J=Ye.

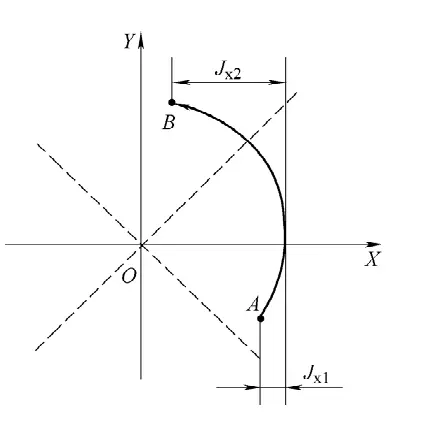

[مثال ٢] بمعالجة القوس AB كما هو موضَّح في الشكل ١٠، مع وجود نقطة البداية في الربع الرابع ونقطة النهاية B (Xe، Ye) في الربع الأول، أوجد G وJ.

الحل: لأن نقطة نهاية المعالجة قريبة من المحور Y، | Ye |>| Xe |، اتجاه العد هو Gxفإن طول العد يساوي مجموع أطوال مسقطات القطع القوسية في كل ربع على المحور X، أي J=Jx1+Jx2.

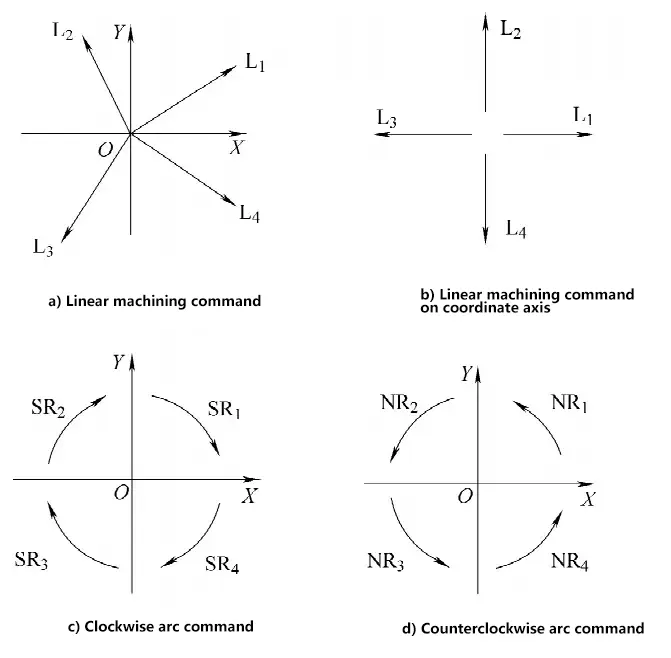

4) معالجة التعليمات Z.

تُستخدم تعليمات المعالجة Z للتعبير عن معلومات مثل شكل الشكل المعالج، والربع الذي يقع فيه، واتجاه المعالجة. استنادًا إلى هذه التعليمات، يقوم نظام التحكم بتحديد صيغة الانحراف بشكل صحيح، وإجراء حسابات الانحراف، والتحكم في اتجاه تغذية طاولة العمل، وبالتالي تحقيق المعالجة التلقائية لأداة الماكينة. هناك 12 نوعًا من تعليمات المعالجة، كما هو موضح في الشكل 11.

تسمى المقاطع الخطية الواقعة في الأرباع الأربعة خطوطًا قطرية. يتم تمثيل تعليمات معالجة الخطوط القطرية بـ L1, L2, L3, L4 على التوالي، كما هو موضح في الشكل 11أ. بالنسبة للخطوط المستقيمة التي تتطابق مع محاور الإحداثيات، يمكن تحديد تعليمات المعالجة وفقًا لاتجاه التغذية، كما هو موضح في الشكل 11 ب.

عند معالجة الأقواس، إذا كانت نقطة بداية القوس المعالج في أحد الأرباع الأربعة للنظام الإحداثي وتم استيفاءها في اتجاه عقارب الساعة، كما هو موضح في الشكل 11 ج، فإن تعليمات المعالجة تمثلها SR1ريال سعودي2ريال سعودي3ريال سعودي4 على التوالي؛ أما بالنسبة للاستكمال الداخلي عكس اتجاه عقارب الساعة، فيتم تمثيلها بـ NR1م.ن.ر2م.ن.ر3م.ن.ر4 على التوالي، كما هو موضح في الشكل 11د. إذا كانت نقطة البداية على محور إحداثي بالضبط، يمكن اختيار التعليمات من أي من الربعين المتجاورين.

5) مثال برمجة كود 3 ب.

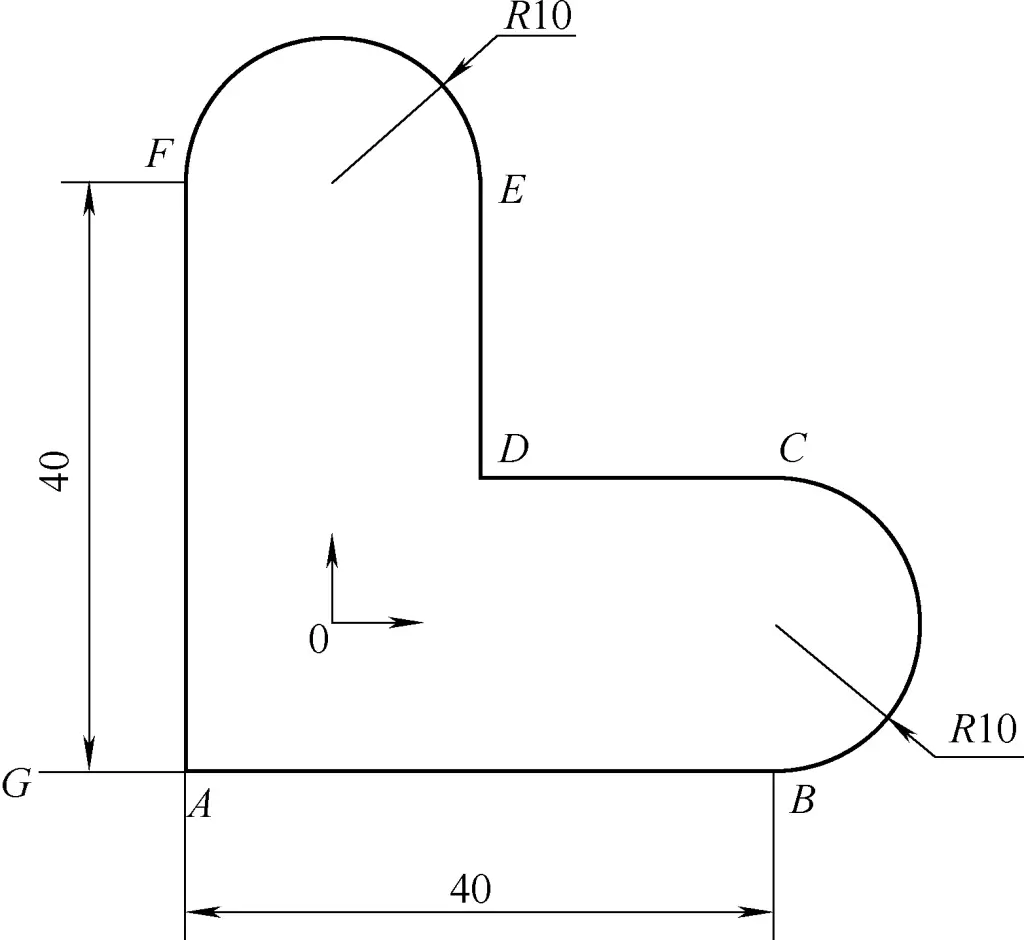

استخدم القطع السلكي لمعالجة قطعة العمل الموضحة في الشكل 12. يجب أن يكون موضع إعداد الأداة خارج الشُّغْلة، مع إحداثيات النقطة G (-20، -10) كنقطة البداية، وإحداثيات النقطة A (-10، -10) كنقطة بداية القطع. لسهولة الحساب، لا يتم مراعاة قيمة تعويض نصف قطر سلك الموليبدينوم في البرمجة. وهذا يعني

① تحديد نقطة بداية المعالجة بالنقطة G، ومسار المعالجة بالنقطة G-A-B-C-D-D-E-F-A-G.

② حساب قيم الإحداثيات، وفقًا لنظام الإحداثيات ولوائح قيم الإحداثيات، احسب قيم الإحداثيات لكل جزء من البرنامج على حدة.

③ املأ ورقة البرنامج، واكتب كل جزء وفقًا لتنسيق البرنامج القياسي.

| البرنامج | الشرح |

| B10000B0B0B10000GXL1 | تحرك من النقطة G إلى النقطة A، النقطة A هي نقطة بداية القطع; |

| B40000B0B0B40000GXL1 | من النقطة (أ) إلى النقطة (ب) |

| B0B100000000B20000GXNR4 | من النقطة (ب) إلى النقطة (ج) |

| B20000B0B0B20000GXL3 | من النقطة (ج) إلى النقطة (د) |

| B0B2000000B2000000GIL2 | من النقطة (د) إلى النقطة (هـ) |

| B10000B0B0B20020000GINR4 | من النقطة (هـ) إلى النقطة (و) |

| b0b40000b40000b40000gyl4 | من النقطة F إلى النقطة A |

| B10000B0B0B10000GXL3 | العودة من النقطة A إلى نقطة البداية G. |

(2) البرمجة بمساعدة الحاسوب

نظرًا للتطور السريع لتكنولوجيا الكمبيوتر، فإن العديد من أدوات ماكينات القطع السلكية المنتجة حديثًا باستخدام الحاسب الآلي مزودة بأنظمة برمجة بمساعدة الكمبيوتر.

CAXA لقطع الأسلاك هو نظام برمجي للبرمجة باستخدام الحاسب الآلي لأدوات ماكينات القطع السلكية، ويستخدم على نطاق واسع في مجال معالجة قطع الأسلاك في الصين. يمكن أن يوفر رموز برمجة سريعة وفعالة وعالية الجودة باستخدام الحاسب الآلي لمختلف أدوات ماكينات قطع الأسلاك، مما يبسط إلى حد كبير عمل موظفي البرمجة باستخدام الحاسب الآلي.

يمكن لقطع الأسلاك CAXA إكمال العمل الذي يصعب تحقيقه بسرعة ودقة في ظل طرق البرمجة التقليدية، مما يسمح للمشغلين برسم رسومات القطع المطلوبة بشكل تفاعلي وإنشاء مسارات معالجة قطع الأسلاك ثنائية المحور مع خطوط الشكل المعقدة.

تدعم ماكينة القطع السلكي CAXA أدوات ماكينة القطع السلكي السريع ويمكنها إخراج برامج معالجة القطع السلكي بتنسيقات 3B و4B وISO. العملية العامة لبرمجتها الآلية هي: استخدم وظيفة CAD الخاصة بقطع الأسلاك CAXA لرسم رسومات المعالجة ← توليد مسارات المعالجة ومحاكاة المعالجة ← توليد برنامج معالجة قطع الأسلاك ← نقل برنامج معالجة قطع الأسلاك إلى أداة ماكينة قطع الأسلاك.

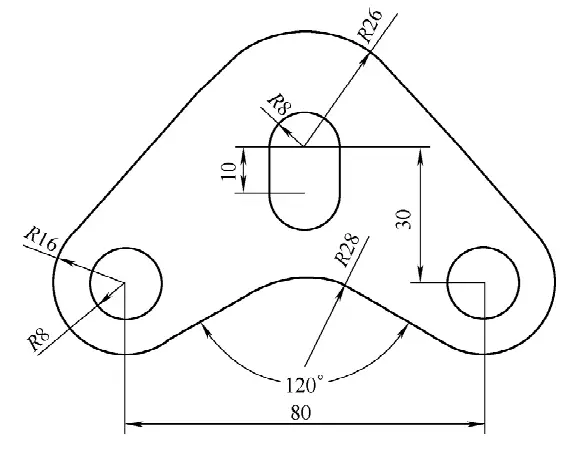

يوضح المثال التالي عملية التشغيل باستخدام تصنيع قالب محدب مقعر محدب. تظهر أبعاد القالب المحدب المقعر المحدب في الشكل 13.

1) رسم مخطط قطعة العمل

① رسم الدوائر

- حدد عنصر القائمة "المنحنيات الأساسية - دائرة" واستخدم طريقة "نصف القطر المركزي" لإنشاء دوائر.

- أدخل (0,0) لتحديد موضع المركز، ثم أدخل قيمة نصف القطر "8" لرسم دائرة.

- دون إنهاء الأمر، بينما لا يزال النظام يطالبك "أدخل نقطة على القوس أو نصف القطر"، أدخل "26" لرسم دائرة أكبر، ثم انقر بزر الماوس الأيمن لإنهاء الأمر.

- استمر في استخدام الأمر أعلاه لإنشاء دوائر، وأدخل نقطة المركز (-40، -30)، وأدخل قيم نصف القطر "8" و "16" على التوالي لرسم مجموعة أخرى من الدوائر متحدة المركز.

② رسم الخطوط المستقيمة

- اختر عنصر قائمة "المنحنيات الأساسية - خط مستقيم"، واختر طريقة "الخط ذي النقطتين"، وسيطلب منك النظام إدخال موضع "النقطة الأولى (نقطة المماس، نقطة القدم)".

- اضغط على مفتاح المسافة لتفعيل قائمة التقاط نقطة الميزة، واختر "نقطة الظل" منها.

- انقر في موضع مناسب على الدائرة "R16". عند هذه النقطة، سيؤدي تحريك الفأرة إلى إظهار المؤشر وهو يسحب خطًا وهميًا، وسيطلب النظام إدخال "النقطة الثانية (نقطة المماس، نقطة القدم)".

- اضغط على مفتاح المسافة مرة أخرى لتنشيط قائمة التقاط نقطة الميزة وحدد "نقطة الظل" منها.

- ثم حدِّد نقطة المماس عند موضع مناسب على الدائرة "R26" للحصول بسهولة على خط المماس المشترك الخارجي لهاتين الدائرتين.

- اختر "المنحنيات الأساسية - الخط المستقيم"، وانقر على أيقونة "الخط ذو النقطتين"، ثم انتقل إلى طريقة "الخط ذي الزاوية".

- انقر على أيقونة القائمة المنسدلة بعد المعلمة الثانية، وحدد "زاوية المحور X" من القائمة المنبثقة.

- انقر على أيقونة "زاوية=45" وأدخل قيمة الزاوية الجديدة "30".

- استخدم الطريقة المستخدمة سابقًا لتحديد "نقطة الظل"، وانقر على الموضع المناسب في أسفل يمين الدائرة "R16".

- بعد سحب الخط إلى الموضع المناسب، انقر بزر الماوس الأيسر لإكمال رسم الخط.

③ إنشاء أشكال متناظرة

- اختر عنصر القائمة "المنحنيات الأساسية - خط مستقيم"، واختر "خط ذو نقطتين"، وانتقل إلى الوضع "متعامد".

- أدخل (0,0)، اسحب الفأرة لرسم خط مستقيم رأسي.

- اختر "تحرير المنحنى - الانعكاس" من القائمة المنسدلة، باستخدام طريقتَي "تحديد خط المحور" و "نسخ" الافتراضيتين. سيطالبك النظام باختيار العناصر؛ انقر على الخطين المستقيمين اللذين تم إنشاؤهما مؤخرًا والدائرتين متحدتي المركز بنصفي القطر "8" و "16" في الجزء السفلي الأيسر من الشكل، ثم انقر بزر الماوس الأيمن للتأكيد.

- سيطالبك النظام بعد ذلك باختيار خط المحور؛ حدد الخط العمودي المرسوم للتو، وبعد التأكيد، ستحصل على الشكل المتماثل.

④ إنشاء شكل فتحة

- اختر عنصر القائمة "تحرير المنحنى - ترجمة"، واختر طرق "إزاحة معينة" و "نسخ" و "متعامد".

- يطالب النظام باختيار العناصر؛ انقر على دائرة "R8" وانقر بزر الماوس الأيمن للتأكيد.

- يُطالب النظام "إزاحة الاتجاه X و Y أو نقطة الموضع"، الإدخال (0، -10)، مما يشير إلى إزاحة المحور X تساوي 0 وإزاحة المحور Y تساوي -10.

- استخدم الطريقة المذكورة أعلاه لإنشاء خطوط المماس المشتركة لتكوين الخطين الرأسيين في الشكل.

⑤ التحرير النهائي

- حدد أيقونة الممحاة، وسيطلب منك النظام "اختر العناصر الهندسية".

- انقر على الخط العمودي واحذفه.

- اختر عنصر قائمة "تحرير المنحنى - الانتقال"، واختر طريقتا "فيليه" و "تشذيب"، وأدخل قيمة "نصف القطر" "20".

- كما هو مطلوب، انقر على الخطين اللذين يشكلان زاوية 30 درجة مع المحور X للحصول على الانتقال القوسي المطلوب.

- اختر عنصر القائمة "تحرير المنحنى - اقتطاع"، واختر طريقة "الاقتطاع السريع"، وسيطلب منك النظام "اختر المنحنى المراد اقتطاعه". لاحظ أنه يجب عليك تحديد القطعة المراد اقتطاعها.

- انقر بزر الماوس الأيسر على المقاطع الخطية غير الموجودة على التوالي لحذفها وإكمال الشكل.

2) توليد المسار ومحاكاة التصنيع الآلي

① توليد المسار

توليد المسار هو عملية يقوم فيها الكمبيوتر تلقائيًا بحساب مسار الماكينات تلقائيًا استنادًا إلى الكفاف الذي تم إنشاؤه، جنبًا إلى جنب مع تقنية EDM للقطع السلكي EDM، في ضوء طرق وظروف تصنيع محددة. يقدم ما يلي طريقة توليد المسار السلكي لتقنية EDM بالقطع السلكي باستخدام هذا المثال:

- حدد عنصر "توليد المسار"، في مربع الحوار المنبثق، قم بتأكيد معلمات التشغيل الآلي المختلفة وفقًا للقيم الافتراضية.

- في هذا المثال، يكون لمسار التشغيل الآلي في هذا المثال إزاحة عن مسار الشكل. عند تشغيل ثقب القالب المقعّر، يتم إزاحة مسار تشغيل السلك الكهربائي بالقطع إلى الداخل من مسار الشكل الأصلي من أجل "تعويض الفجوة". عند تشغيل القالب المحدب بالقطع، يتم إزاحة مسار تشغيل السلك الكهربائي بالقطع إلى الخارج من مسار الشكل الأصلي من أجل "تعويض الفجوة". مسافة التعويض هي ΔR=d/2+Z=0.06 مم. أدخل هذه القيمة في "مقدار التشغيل الآلي الأول"، ثم انقر فوق الزر "تأكيد".

- يطالب النظام "اختيار كفاف". هذا المثال عبارة عن قالب محدب مقعر، مما يتطلب قطع كل من الأسطح الخارجية والداخلية. هنا نقوم أولاً بقطع ثقب القالب المقعر. هناك ثلاث فتحات مقعرة في هذا المثال؛ بأخذ الفتحة الدائرية اليسرى كمثال، اختر هذا الكفاف. في هذا الوقت، يصبح خط الكفاف R8 مم خطًا أحمر متقطعًا، ويظهر زوج من الأسهم الخضراء ثنائية الاتجاه على طول خط الكفاف عند موضع النقر بالماوس. يطالب النظام "تحديد اتجاه انتقاء السلسلة" (انتقاء السلسلة هو الاتجاه الافتراضي للنظام).

- بعد تحديد الاتجاه في اتجاه عقارب الساعة، سيظهر زوج آخر من الأسهم الخضراء في الاتجاه العمودي على خط الكفاف، وسيطالب النظام بـ "تحديد جانب القطع".

- بما أن الكفاف المختار عبارة عن ثقب قالب مقعر، اختر السهم الذي يشير إلى داخل الكفاف. يطالب النظام بـ "إدخال موضع نقطة لولبة السلك".

- اضغط على مفتاح المسافة لتنشيط قائمة التقاط نقطة الميزة وحدد "مركز الدائرة" منها، ثم اختر "مركز الدائرة" منها، ثم حدد على الدائرة R8mm لتحديد مركز الدائرة كموضع نقطة خيوط السلك. يطالبك النظام "إدخال نقطة الخروج (اضغط على Enter لتتزامن مع نقطة خيوط السلك)".

- انقر بزر الفأرة الأيمن أو اضغط على Enter، وسيقوم النظام بحساب مسار الماكينة لمحيط ثقب القالب المقعر.

- عند هذه النقطة، يطالب النظام بمتابعة "اختيار الكفاف". أكمل مسارات التصنيع للقالبين المقعرين الآخرين باستخدام الطريقة المذكورة أعلاه.

- يطالب النظام بمتابعة "اختيار الكفاف". في هذا الوقت، تصبح شريحة بدء التشغيل الآلي خط أحمر متقطع.

- ثم يطالب النظام بالتتابع "تحديد اتجاه التقاط السلسلة"، و"تحديد جانب القطع"، و"إدخال موضع نقطة لولبة السلك"، و"إدخال نقطة الخروج".

- انقر بزر الماوس الأيمن أو اضغط على [ESC] لإنهاء توليد المسار، اختر وظيفة "قفزة المسار" في أمر تحرير المسار لربط مقاطع المسار أعلاه.

② محاكاة الماكينات

اختر "محاكاة التصنيع"، وحدد "مستمر" وقيمة طول خطوة مناسبة، وسيقوم النظام بمحاكاة العملية بالكامل من بدء التشغيل إلى اكتمال التصنيع الآلي.

3) توليد برنامج EDM بقطع الأسلاك

حدد العنصر "إنشاء كود 3B"، ثم اختر مسار الماكينة الذي تم إنشاؤه لإنشاء كود الماكينة لهذا المسار.

4) نقل الرموز

- حدد عنصر "نقل الاستجابة"، وسيظهر للنظام مربع حوار منبثقاً يطلب تحديد الملف المراد نقله (في حالة الكود الذي تم إنشاؤه مؤخراً، ستظهر قائمة فورية لاختيار الكود الحالي أو ملف الكود في الزاوية اليسرى السفلى من الشاشة).

- بعد تحديد الملف الهدف، انقر على زر "تأكيد". سيطالب النظام "اضغط على أي مفتاح على لوحة المفاتيح لبدء الإرسال (ESC للخروج)". اضغط على أي مفتاح لبدء نقل ملف كود التشغيل الآلي.

5. العمليات الأساسية للتشغيل الإلكتروني للقطع السلكي باستخدام الحاسب الآلي

(1) المؤشرات الفنية لماكينة EDM ذات القطع السلكي باستخدام الحاسب الآلي

1) سرعة القطع

العوامل الرئيسية التي تؤثر على سرعة القطع هي كما يلي:

① سرعة تشغيل الأسلاك.

كلما زادت سرعة تشغيل السلك، زادت سرعة القطع.

② مادة قطعة العمل.

ترتيب سرعة القطع من الأعلى إلى الأقل هو: الألومنيوم، والنحاس، والفولاذ، وسبائك النحاس والتنجستن، والسبائك الصلبة.

③ سائل العمل.

يتكون سائل العمل لآلة EDM بقطع الأسلاك عالية السرعة بشكل عام من الزيت المستحلب والماء. أنواع مختلفة من الزيت المستحلب مناسبة لظروف المعالجة المختلفة.

④ شد السلك الكهربائي.

إذا كان شد سلك القطب أعلى بشكل مناسب، ستزداد سرعة القطع.

⑤ مصدر طاقة نبضي.

يمكن التعبير عنها تقريبًا بالصيغة

Vw=KTk1.1Ip1.4f

حيث Vw هي سرعة القطع (مم2/ دقيقة)؛ K هو ثابت، اعتمادًا على ظروف العملية؛ Tk هو عرض النبضة؛ Ip هو ذروة تيار النبضة؛ f هو تردد التفريغ.

2) خشونة السطح

بالنسبة لقطع العمل التي تم تشكيلها بواسطة EDM بقطع الأسلاك عالية السرعة، فإن خشونة السطح العامة هي Ra2.5 ~ 5 ميكرومتر، والأفضل هو Ra1 ميكرومتر فقط.

3) دقة التصنيع

تشير دقة التصنيع إلى الدقة الكلية لشكل قطعة العمل وأبعادها وموضعها. تبلغ الدقة القابلة للتحكم في دقة القطع السلكي عالي السرعة EDM 0.01 ~ 0.02 ميكرومتر.

(2) التحضير قبل التقطيع

قم بتشغيل مفتاح الطاقة الرئيسي لأداة الماكينة. في هذا الوقت، يجب أن يشير مؤشر الفولتميتر الموجود على لوحة تحكم الماكينة إلى حوالي 220 فولت، ويجب أن يكون ضوء المؤشر المقابل مضاءً. يرجى تشحيم الأجزاء المتحركة للماكينة بالكامل بزيت الماكينة. قم بتشغيل جهاز ماكينة التحكم الرقمي باستخدام الحاسب الآلي وادخل إلى الشاشة الرئيسية للنظام.

تحقق مما إذا كانت مواضع خزان الزيت المستحلَب وأنبوب إرجاع الزيت صحيحة، وقم بربط سلك الموليبدينوم وتصحيح عموديته، واضبط مفتاح التنقل للاستفادة الكاملة من سلك الموليبدينوم؛ تحقق مما إذا كان موضع مفتاح النطاق على لوحة التشغيل صحيحًا.

1) إعداد الفراغ

لتحسين دقة التصنيع الآلي، بغض النظر عن قطع الأجزاء المحدبة أو المقعرة، يجب عادةً إجراء التصنيع الآلي قبل الثقب في مواضع مناسبة على الفراغ، أي ثقوب خيوط السلك. من الأفضل اختيار موضع ثقب لولبة السلك عند نقاط إحداثيات معروفة أو نقاط إحداثيات يسهل حسابها، لتبسيط حساب مسارات التحكم أثناء البرمجة.

2) تشبيك الشُّغْلَة وتثبيت الشُّغْلَة وتثبيت الأسلاك

تؤثر طريقة تشبيك الشُّغْلَة بشكل مباشر على دقة التشغيل الآلي. تشمل أجهزة التشبيك الشائعة مشابك ألواح الضغط والمشابك المغناطيسية ومشابك الفهرسة. قبل تثبيت الشُّغْلة، قم أولاً بتحديد السطح المرجعي. عند تشبيك الشُّغْلة، يجب أن يكون السطح المرجعي نظيفًا وخاليًا من النتوءات، مع وجود بدل تشبيك كافٍ على الشُّغْلَة. يجب أن تكون قوة التشبيك على الشُّغْلَة منتظمة، مع تجنب التشوه أو الالتواء. يجب توخي الحذر لمنع اصطدام أداة تثبيت الشُّغْلَة بإطار السلك أثناء التشغيل الآلي.

بعد أن يتم تشبيك الشُّغْلة، يجب إجراء عملية لولبة السلك. قبل اللولبة، تحقق مما إذا كان قطر سلك القطب الكهربائي مطابقًا للقطر المحدد في البرمجة. إذا كان سلك القطب متآكل إلى حد ما، فيجب استبداله بسلك جديد. بعد عملية اللولبة، تحقق مما إذا كان موضع سلك القطب الكهربي صحيحًا، مع إيلاء اهتمام خاص لما إذا كان سلك القطب الكهربي في أخدود عجلة التوجيه.

3) تحديد نقطة بداية القطع ومسار القطع

معظم الأجزاء التي يتم تشكيلها بواسطة ماكينة EDM السلكية هي أشكال مغلقة، لذا فإن نقطة بداية القطع هي أيضاً نقطة نهاية عملية القطع. ولتقليل العلامات المتبقية على سطح القطع لقطعة العمل، يجب اختيار نقطة البداية عند زاوية سطح القطع، أو على سطح ذي متطلبات دقة أقل، أو على سطح يسهل إعادة صقله.

عند قطع قطع العمل من المواد الصلبة، يكون التشوه عند حواف وزوايا المادة أكبر. لذلك، عند تحديد مسار القطع، يجب تجنب حواف وزوايا الفراغ قدر الإمكان عند تحديد مسار القطع. يجب أن يقوم مسار القطع المعقول بترتيب جزء القطع الذي يفصل قطعة الشُّغْلَة عن جزء التثبيت في نهاية برنامج القطع الكلي.

(3) اختيار المعلمات الكهربائية لإمداد الطاقة النبضي

تشمل المعلمات الكهربائية الرئيسية عرض النبضة، وفاصل النبضة، وجهد النبضة، وذروة التيار. تلعب هذه المعلمات دورًا حاسمًا في خشونة سطح الشُّغْلَة ودقتها وسرعة القطع.

ستؤدي زيادة عرض النبضة، وتقليل الفاصل الزمني للنبضة، وزيادة سعة جهد النبضة، وزيادة ذروة التيار إلى تحسين سرعة القطع، ولكن ستنخفض خشونة السطح ودقة المعالجة الآلية. وعلى العكس من ذلك، يمكن أن يؤدي تقليل هذه المعلمات إلى تحسين خشونة السطح وزيادة دقة التشغيل الآلي.

1) عرض النبضة Ti

عرض النبضة هو أحد العوامل المحددة لتفريغ النبضة الواحدة، والتي لها تأثير كبير على سرعة التصنيع وخشونة السطح. يؤدي عرض النبضة الأكبر إلى ارتفاع قيمة خشونة السطح وسرعة تصنيع أسرع.

2) فترة النبض To

إن ضبط الفاصل الزمني للنبض هو في الواقع ضبط دورة التشغيل، أي ضبط طاقة الإدخال. تعد زيادة الفاصل الزمني للنبض مفيدًا لإزالة البُرادة من الشق، مما يحسن من استقرار التشغيل الآلي. لا يمكن أن يؤدي ضبط الفاصل الزمني للنبض إلى تغيير طاقة النبضة الواحدة، لذلك ليس له تأثير يذكر على خشونة السطح، ولكن له تأثير كبير على سرعة التشغيل الآلي. عند استخدام الموجات المستطيلة، تكون دورة العمل d المطابقة لسماكات تصنيع الشُّغْلَة المختلفة هي

د=تi/To

3) الجهد المطبق

ويؤثر الجهد المطبق على حجم طاقة التفريغ من ناحية، ويجب استخدام الجهد العالي (>100 فولت) عند قطع سمك أكبر. ومن ناحية أخرى، يؤثر حجم جهد المعالجة أيضًا على فجوة التفريغ. عندما يكون تذبذب الجهد كبيرًا، سيؤثر ذلك على استقرار المعالجة، لذلك يجب استخدام مثبت الجهد عندما يكون تذبذب الجهد كبيرًا.

4) تعديل معدل التغذية

ضبط معدل التغذية في حد ذاته لا يملك القدرة على زيادة سرعة المعالجة؛ فدوره هو ضمان استقرار المعالجة. يمكن أن يضمن الضبط السليم لمعدل التغذية استقرار المعالجة والحصول على جودة معالجة جيدة.

5) تعديل سرعة تشغيل الأسلاك

ترتبط سرعة تشغيل سلك القطب الكهربائي بتبريد سلك القطب الكهربائي وإزالة البُرادة في الشق. بالنسبة لقطع العمل ذات السماكات المختلفة، يجب اختيار سرعات تشغيل السلك المناسبة. كلما زادت سماكة قطعة العمل، زادت سرعة تشغيل السلك.

(4) اختبار القطع والقطع الاختباري

بالنسبة لقطع العمل ذات متطلبات الجودة العالية، من الأفضل إجراء قطع اختباري قبل المعالجة الرسمية. من خلال القطع الاختباري، يمكن تحديد معلمات العملية المختلفة للمعالجة الرسمية، ويمكن التحقق من صحة تجميع البرنامج في نفس الوقت.