تُعتبر المواد والطاقة والمعلومات الركائز الثلاث للصناعة الحديثة، ويعتمد تطور الطاقة والمعلومات إلى حد ما على تقدم المواد. ووفقًا للإحصاءات، تتكون السيارة الواحدة من حوالي 30 ألف جزء، وتصنع هذه الأجزاء من أكثر من 4000 مادة مختلفة.

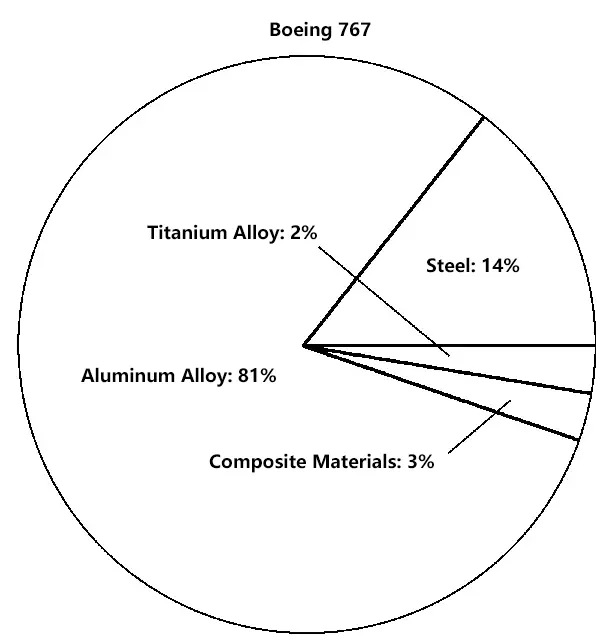

بدءاً من تصميم السيارة واختيار المواد المستخدمة فيها وتصنيعها وصولاً إلى استخدامها وصيانتها والعناية بها، تدخل المواد في كل جانب من جوانبها. إذا أخذنا مواد السيارات الحديثة كمثال، فمن حيث الوزن، يمثل الفولاذ من 551 تيرابايت إلى 601 تيرابايت إلى 601 تيرابايت إلى 3 تيرابايت من وزن السيارة، ويمثل الحديد الزهر من 51 تيرابايت إلى 121 تيرابايت، والمعادن غير الحديدية من 61 تيرابايت إلى 101 تيرابايت، والبلاستيك من 81 تيرابايت إلى 121 تيرابايت، والمطاط من 41 تيرابايت إلى 41 تيرابايت، والزجاج من 31 تيرابايت إلى 31 تيرابايت، ومواد أخرى (الطلاء والسوائل المختلفة، إلخ) من 61 تيرابايت إلى 121 تيرابايت. يوضح الشكل 1 نسبة المواد المختلفة المستخدمة في طائرات بوينج 767.

المواد الهندسية هي الأساس المادي لبناء الآلات. يعتمد أداء الماكينات على المواد المستخدمة. هناك الآلاف من المواد المستخدمة في تصنيع الماكينات، والاختيار الصحيح من بين العديد من المواد ليس بالأمر السهل.

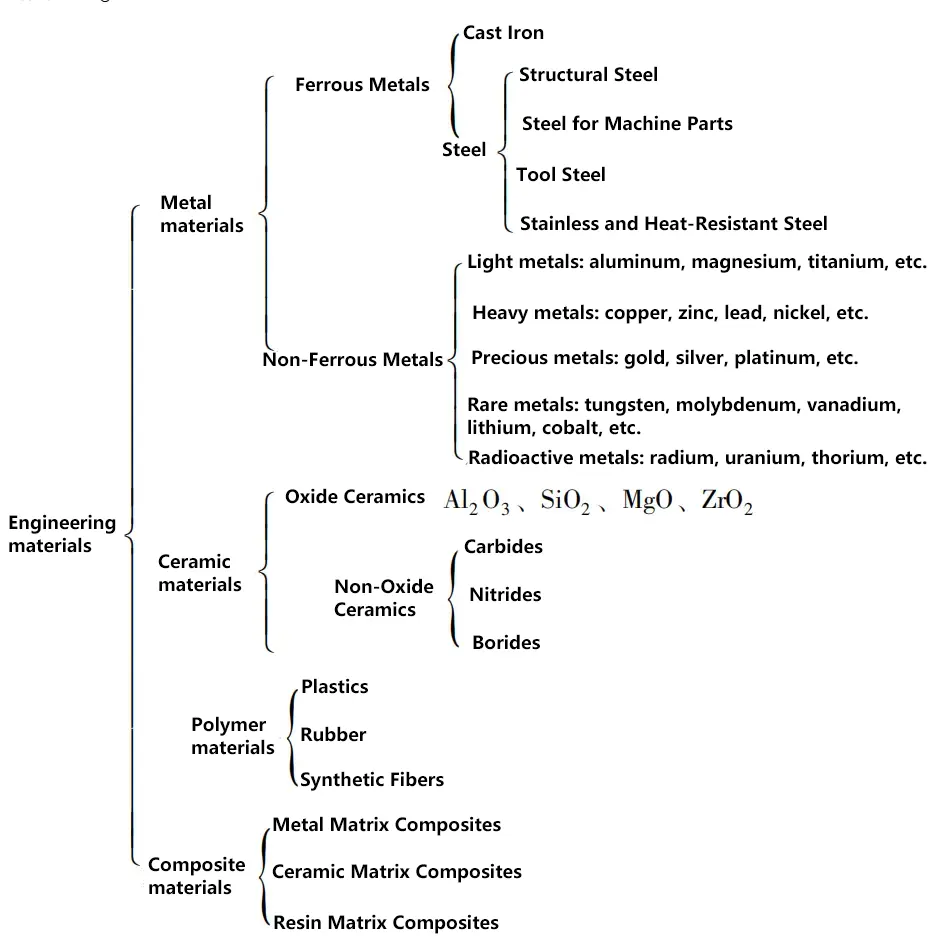

المواد الهندسية متنوعة ومستخدمة على نطاق واسع. وفي مجال الهندسة، تصنف المواد عادةً وفقًا لطريقة التصنيف الكيميائي، والتي يمكن تقسيمها إلى مواد معدنية، ومواد غير عضوية غير معدنية (سيراميك)، ومواد بوليمرية عضوية، ومواد مركبة، كما هو موضح في الشكل 2.

I. المواد المعدنية

المواد المعدنية هي مصطلح عام للمعادن وسبائكها، بما في ذلك المعادن الحديدية والمعادن غير الحديدية، وتمثل ٨٠١ ت٣ ت من إجمالي اﻻستخدام. تتحدد خصائص الفلزات بطبيعة الروابط الفلزية.

تتمتع المواد المعدنية بخصائص ميكانيكية جيدة (قوة عالية، وصلابة وليونة وصلابة) وبعض الخصائص الفيزيائية والكيميائية (توصيل كهربائي وحراري جيد، إلخ) وقابلية تشغيل جيدة. وهي رخيصة الثمن أو معتدلة السعر، وتستخدم على نطاق واسع كمواد هيكلية، ويستخدم بعضها كمواد وظيفية، ولكن الموارد محدودة. لا يمكن للمواد المعدنية العمل في درجات حرارة عالية للغاية ووسائط خاصة.

وفقًا للعناصر المكونة لها، يمكن تقسيم المواد المعدنية إلى فلزات حديدية وفلزات غير حديدية. تشمل المعادن الحديدية الحديد وسبائك الحديد، مثل الحديد النقي والصلب الكربوني وسبائك الصلب والحديد الزهر والسبائك الحديدية، ويشار إليها مجتمعةً بمواد الصلب. أما المعادن غير الحديدية فتشمل المعادن غير الحديد وسبائكها، والمعادن غير الحديدية تشمل معادن أخرى غير الحديد وسبائكه، ومن المعادن الشائعة الاستخدام الذهب والفضة والألومنيوم وسبائك الألومنيوم والنحاس وسبائك النحاس والتيتانيوم وسبائك التيتانيوم، إلخ.

وفقًا للخصائص والاستخدامات الرئيسية، يمكن تقسيم المواد المعدنية إلى مواد هيكلية معدنية ومواد وظيفية معدنية. ووفقًا لتكنولوجيا المعالجة، يمكن تقسيم المواد المعدنية إلى مواد معدنية مصبوبة ومواد معدنية مشوهة ومواد تعدين المساحيق. ووفقًا للكثافة، تنقسم المواد المعدنية إلى معادن خفيفة (كثافتها أقل من 4.5 جم/سم مكعب) ومعادن ثقيلة (كثافتها أكبر من 4.5 جم/سم مكعب).

1. مواد الصلب

يمكن تقسيم مواد الصلب إلى الحديد النقي الصناعي والصلب والحديد الزهر. الحديد النقي الصناعي عبارة عن سبيكة من الحديد والكربون لا يزيد محتواها من الكربون عن 0.02%. على الرغم من أن الحديد النقي الصناعي يتميز باللدونة الجيدة، إلا أن قوته منخفضة ونادرًا ما يستخدم كمادة هيكلية ومظهرية.

الفولاذ عبارة عن سبيكة من الحديد والكربون بمحتوى كربون يتراوح بين 0.021 تيرابايت إلى 2.111 تيرابايت، ويحتوي أيضًا على كميات صغيرة من عناصر الشوائب مثل الفوسفور والكبريت. هناك أنواع عديدة من الفولاذ، والتي يمكن تقسيمها إلى فولاذ كربوني وسبائك الفولاذ وفقًا للتركيب الكيميائي، وتستخدم على نطاق واسع في مختلف المجالات. الحديد الزهر عبارة عن سبيكة من الحديد والكربون بمحتوى كربون يتراوح بين 2.111 تيرابايت إلى 4.01 تيرابايت.

الحديد الزهر مادة هندسية مهمة ذات تاريخ طويل من الاستخدام. ويتميز بنقطة انصهار منخفضة، وأداء صب جيد، وقابلية تشغيله آليًا، ومقاومة التآكل، وتخميد الاهتزازات، وعملية الإنتاج البسيطة، والتكلفة المنخفضة. يمكن استخدامه لتصنيع أجزاء مختلفة ذات هياكل وأشكال معقدة. تشمل مواد الحديد الزهر الشائعة الحديد الزهر الرمادي والحديد الزهر القابل للطرق وحديد الزهر المطيل.

Carbon steel can be divided into ordinary steel, high-quality steel, and high-grade high-quality steel according to quality; according to use, it can be divided into structural steel, tool steel, and special performance steel; according to carbon content, it can be divided into low carbon steel (carbon content below 0.25%), medium carbon steel (carbon content 0.25% to 0.6%), and high carbon steel (carbon content above 0.6%).

يتميز الفولاذ منخفض الكربون بقوة منخفضة وليونة عالية وصلابة عالية وقابلية تشغيل وقابلية لحام جيدة، وهو مناسب لتصنيع الأجزاء والمكونات ذات الأشكال المعقدة والتي تتطلب اللحام؛ الفولاذ متوسط الكربون يتمتع بقوة وليونة وصلابة معتدلة مع خصائص ميكانيكية شاملة جيدة بعد المعالجة الحرارية، ويستخدم في الغالب لتصنيع الأجزاء الميكانيكية التي تتطلب قوة وصلابة مثل التروس والمحامل؛ الفولاذ عالي الكربون يتمتع بقوة وصلابة عالية ومقاومة جيدة للتآكل، وليونة وصلابة منخفضة، ويستخدم بشكل أساسي في تصنيع الأدوات وأدوات القطع والنوابض والأجزاء المقاومة للتآكل.

سبائك الفولاذ هي فولاذ يعتمد على الفولاذ الكربوني مع إضافة عنصر أو عدة عناصر من السبائك، ولها خواص ميكانيكية شاملة أعلى وبعض الخواص الفيزيائية والكيميائية الخاصة. يمكن لعناصر السبائك تحسين أداء الفولاذ وقابليته للمعالجة، والعناصر الشائعة الاستخدام هي السيليكون والمنغنيز والكروم والنيكل والألومنيوم والتنغستن والتيتانيوم والبورون وغيرها. على سبيل المثال، يمكن أن يزيد الكروم من مقاومة التآكل والصلابة وقوة الفولاذ في درجات الحرارة العالية.

يمكن تقسيم سبائك الصلب إلى سبائك فولاذية منخفضة (المحتوى الكلي أقل من 5%)، وسبائك فولاذية متوسطة (المحتوى الكلي 5% إلى 10%)، وسبائك فولاذية عالية (المحتوى الكلي فوق 10%) وفقًا للمحتوى الكلي لعناصر السبائك؛ وفقًا لأنواع عناصر السبائك، يمكن تقسيمها إلى فولاذ الكروم، فولاذ النيكل، فولاذ المنغنيز، فولاذ السيليكون، فولاذ الكروم والنيكل، فولاذ المنغنيز والسيليكون، إلخ.؛ وفقًا للاستخدام، يمكن تقسيمها إلى سبائك الفولاذ الهيكلي وسبائك الفولاذ للأدوات وسبائك الفولاذ الخاص (مثل الفولاذ المقاوم للصدأ والفولاذ المقاوم للحرارة والفولاذ المقاوم للتآكل، إلخ).

2. مواد معدنية غير حديدية

(1) يعد الألومنيوم وسبائك الألومنيوم من أكثر المعادن غير الحديدية استخدامًا في الصناعة، وهي مواد حديثة شائعة الاستخدام تتسم بالخصائص التالية.

- يتميز الألومنيوم النقي بكثافة منخفضة، حوالي 2.7 جم/سم مكعب، أي حوالي ثلث النحاس، وينتمي إلى المعادن الخفيفة.

- درجة الانصهار 660 درجة مئوية.

- يمتاز الألومنيوم بتوصيل كهربائي وحراري ممتاز، ويأتي في المرتبة الثانية بعد النحاس، حيث تبلغ الموصلية الكهربائية حوالي 641 تيرابايت 3 تيرابايت من النحاس.

- يتميز الألومنيوم باللدونة العالية ويمكن أن يخضع لمعالجة بلاستيكية متنوعة.

- يكون الألومنيوم النقي أبيض فضي اللون ويتمتع بمقاومة جيدة للأكسدة في الغلاف الجوي، لكن أيونات الكلوريد والأيونات القلوية يمكن أن تدمر طبقة أكسيد الألومنيوم، مما يجعله غير مقاوم للتآكل الحمضي والقلوي والملحي.

سبائك الألومنيوم عبارة عن سبيكة تتكون من الألومنيوم كقاعدة وإضافة عناصر سبائك أخرى (النحاس والسيليكون والمغنيسيوم والزنك والمنغنيز والنيكل وغيرها). وتتميز سبائك الألومنيوم بأنها خفيفة وقوية وذات قيمة قوة محددة قريبة من قيمة الفولاذ أو تتجاوزها، وتتميز بتوصيل كهربائي ممتاز، وموصلية حرارية، ومقاومة للتآكل، وسهلة المعالجة، ومقاومة للصدمات، ويمكن أن تكون مؤكسدة بألوان مختلفة.

تنقسم سبائك الألومنيوم عادةً إلى سبائك الألومنيوم المشغول وسبائك الألومنيوم المصبوب. تتمتع سبائك الألومنيوم المشغولة، والمعروفة أيضًا باسم سبائك الألومنيوم المعالجة بالضغط، بمرونة جيدة ويمكن تحويلها إلى منتجات مثل الألواح والقضبان والأنابيب والمقاطع الجانبية من خلال الدرفلة والبثق والسحب والتشكيل وغيرها من طرق المعالجة الباردة والساخنة. وهي مواد ممتازة خفيفة الوزن. وتنقسم كذلك إلى سبائك الألومنيوم المقاومة للصدأ، وسبائك الألومنيوم الصلبة، وسبائك الألومنيوم فائقة الصلابة.

وتتمتع سبائك الألومنيوم المصبوب بأداء صب جيد وخصائص ميكانيكية معينة، ولكن اللدونة ضعيفة ولا يمكن أن تخضع للمعالجة البلاستيكية. يتم إنتاجها في الغالب باستخدام طرق الصب بالرمل والصب المعدني والصب الاستثماري لإنتاج مصبوبات ذات أشكال معقدة وخفيفة الوزن ومتطلبات معينة لمقاومة التآكل والحرارة. وتنقسم كذلك إلى سبائك الألومنيوم والسيليكون والألومنيوم والنحاس والألومنيوم والمغنيسيوم والألومنيوم والزنك وفقًا لعناصر السبائك الرئيسية.

تشمل المنتجات الشائعة من سبائك الألومنيوم مقاطع سبائك الألومنيوم وألواح الزينة المصنوعة من سبائك الألومنيوم ورقائق الألومنيوم والأفلام المركبة من الألومنيوم والبلاستيك والأفلام المغلفة بالألمنيوم المفرغ من الهواء.

(2) النحاس وسبائك النحاس هي أقدم المعادن غير الحديدية المستخدمة في التاريخ. ومن المعادن التي يشيع استخدامها في الصناعة النحاس الأحمر والنحاس الأصفر والنحاس الأصفر والبرونز والنحاس الأبيض وغيرها، وتتميز بالخصائص التالية.

- يتميز النحاس النقي بلون وردي، وبعد الأكسدة السطحية يظهر باللون الأرجواني، ومن ثم يُطلق عليه أيضاً النحاس الأحمر.

- تبلغ درجة انصهار النحاس النقي 1083 ℃، وتبلغ كثافته 8.96 جم/سم مكعب.

- النحاس النقي ناعم، ويتميز بليونة ممتازة، وقابلية تشغيل ولحام جيدة، ويمكن تشكيله بسهولة عن طريق المعالجة الباردة والساخنة. يمكن دحرجته إلى رقائق نحاسية رقيقة للغاية وسحبه إلى أسلاك نحاسية دقيقة للغاية.

- يمتاز النحاس النقي بتوصيل كهربائي وحراري ممتاز، ويأتي في المرتبة الثانية بعد الفضة.

- يتميز النحاس النقي بخصائص قوية مضادة للمغناطيسية ويستخدم عادةً كموصل كهربائي وفي مختلف الأجهزة المضادة للمغناطيسية.

سبائك النحاس هي سبائك مكونة من النحاس كمادة أساسية مع كمية معينة من عناصر السبائك الأخرى (الزنك والقصدير والألومنيوم والسيليكون والنيكل وغيرها). ويتم تصنيفها حسب التركيب الكيميائي إلى نحاس، وبرونز، ونحاس أبيض، وحسب طرق المعالجة إلى سبائك نحاس مشغول وسبائك نحاس مصبوب.

النحاس الأصفر (سبيكة النحاس والزنك) عبارة عن سبيكة نحاس مع الزنك كعنصر رئيسي في صناعة السبائك. يتمتع النحاس الأصفر بمظهر جميل ولون ذهبي نبيل، وموصلية كهربائية وحرارية قوية، ومقاومة جيدة للتآكل، وخصائص ميكانيكية وقابلية تشغيل. من السهل قطعه وتلميعه ولحامه، ويمكن تحويله إلى صفائح وشرائط وأنابيب وقضبان ومقاطع جانبية. يتم استخدامه كمكونات موصلة حرارية وكهربائية، وأجزاء هيكلية مقاومة للتآكل، ومكونات مرنة، ومكونات باردة ختم الأجزاءوأجزاء السحب العميق، والأجهزة اليومية، ومواد الزينة.

البرونز هو مصطلح عام لسبائك النحاس باستثناء النحاس الأصفر والنحاس الأبيض. وتشمل عناصر السبائك الشائعة القصدير والألومنيوم والسيليكون والمنغنيز والكروم وغيرها. ينقسم البرونز إلى برونز عادي وبرونز خاص.

يستخدم البرونز العادي القصدير كعنصر رئيسي في صناعة السبائك، بمحتوى من القصدير يتراوح بين 5% إلى 20%، والمعروف أيضاً باسم برونز القصدير (سبيكة النحاس والزنك). له لون أزرق رمادي ومقاومة قوية للتآكل. وينقسم كذلك إلى برونز القصدير المشغول وبرونز القصدير المصبوب.

يحتوي برونز القصدير المشغول على محتوى من القصدير أقل من 6% إلى 7%، مع خصائص ميكانيكية جيدة وقابلية للتشغيل، ومقاومة للتآكل، ويمكن معالجته في مواصفات مختلفة من الصفائح والشرائط والأنابيب والقضبان.

يحتوي برونز القصدير المصبوب على محتوى من القصدير يتراوح بين 10% إلى 14%، وهو صلب نسبيًا، ويتميز بقابلية صب جيدة، ويمكن استخدامه لإنتاج مصبوبات ذات أشكال معقدة وخطوط واضحة. يشير البرونز الخاص بشكل عام إلى البرونز الذي لا يحتوي على القصدير، مثل برونز الألومنيوم وبرونز البريليوم وبرونز المنجنيز وغيرها. تتميز معظم البرونزات الخاصة بخصائص ميكانيكية ومقاومة للتآكل ومقاومة للتآكل أعلى من البرونز العادي.

النحاس الأبيض (سبيكة النحاس والنيكل) عبارة عن سبيكة نحاس مع النيكل كعنصر إشابة رئيسي. له لون أبيض، وهو ناعم نسبياً، ويتمتع بمقاومة جيدة للتآكل. مع زيادة محتوى النيكل في سبائك النحاس، تزداد أيضاً قوة النحاس الأبيض وصلابته ومرونته ومقاومته للتآكل. يشمل النحاس الأبيض النحاس الأبيض العادي والنحاس الأبيض الخاص.

النحاس الأبيض العادي هو سبيكة تتكون فقط من النحاس والنيكل. النحاس الأبيض الخاص عبارة عن سبيكة من النحاس والنيكل مع إضافة عناصر أخرى من السبائك مثل الزنك والألومنيوم والمنغنيز وغيرها، مثل النحاس الأبيض الزنكي والنحاس الأبيض الألومنيوم والنحاس الأبيض المنغنيز والنحاس الأبيض المنغنيز وغيرها. صناعياً، ينقسم النحاس الأبيض إلى نحاس أبيض هيكلي ونحاس أبيض كهربائي.

ثانياً. مواد السيراميك

السيراميك عبارة عن مواد بوليمر غير عضوية مصنوعة من مركبات مسحوق طبيعية أو اصطناعية من خلال التشكيل والتلبيد بدرجة حرارة عالية إلى مواد صلبة متعددة الكريستالات. وتتميز بخصائص فيزيائية وكيميائية ممتازة (مقاومة التآكل، والخصائص البصرية والكهربائية والحرارية وخصائص العزل، وما إلى ذلك) ومقاومة ممتازة لدرجات الحرارة العالية، مع مجموعة واسعة من مصادر المواد الخام. تُستخدم بشكل أساسي في التطبيقات الخاصة (السيراميك الخاص) والاستخدام اليومي (السيراميك التقليدي). ومع ذلك، فهي هشة وصعبة المعالجة وذات موثوقية ضعيفة.

يمكن تصنيف السيراميك حسب الاستخدام إلى سيراميك عادي وسيراميك خاص وسيراميك معدني.

1. السيراميك العادي

يُصنع السيراميك العادي من الطين والفلدسبار والكوارتز كمواد خام ويتم تلبيده. وتتمثل مزاياها في الصلابة، وعدم التأكسد، وعدم الصدأ، ومقاومة درجات الحرارة العالية، وقابلية التشكيل الجيدة، والتكلفة المنخفضة.

العيوب هي القوة المنخفضة، والعزل ومقاومة درجات الحرارة العالية ليست جيدة مثل السيراميك الآخر. وهي تستخدم على نطاق واسع في مختلف المنتجات الخزفية اليومية، والعوازل الخزفية الكهربائية، والحاويات المقاومة للأحماض والقلويات، وخطوط أنابيب برج التفاعل، وأجزاء توجيه آلات النسيج.

2. السيراميك الخاص

يشمل السيراميك الخاص سيراميك الألومينا وسيراميك كربيد السيليكون وسيراميك كربيد السيليكون وسيراميك كربيد السيليكون وسيراميك نيتريد البورون.

(1) سيراميك الألومينا

يتميز سيراميك الألومينا (التركيب: Al₂O₃ كمرحلة بلورية رئيسية، مع كمية صغيرة من SiO₂) بمزايا الصلابة العالية، ومقاومة درجات الحرارة العالية (مقاومة الأكسدة، ومقاومة الزحف العالية)، ومقاومة التآكل، وخصائص العزل الجيدة؛ أما العيوب فهي الهشاشة العالية وضعف مقاومة الصدمات الحرارية. تُستخدم لتصنيع الأجزاء المقاومة للتآكل مثل المحامل، وشمعات الإشعال لمحركات الاحتراق الداخلي، ومخاريط مقدمة الصواريخ والصواريخ، وفوهات الألياف الاصطناعية، وأدوات القطع المختلفة.

(2) سيراميك نيتريد السيليكون النيتريد

يتم تحضير سيراميك نيتريد السيليكون (المكون الرئيسي: Si₃N₄) بطريقتين: التلبيد بالضغط الساخن والتلبيد التفاعلي. وتتمثل خصائص الأداء في الصلابة العالية، ومعامل الاحتكاك المنخفض، ومقاومة التآكل الممتازة، ومقاومة الزحف العالية، ومعامل التمدد الحراري المنخفض، وأفضل أداء حراري. وتتمتع بثبات كيميائي جيد (باستثناء حمض الهيدروفلوريك) وخصائص عزل ممتازة.

يمكن استخدامها في منتجات السيراميك المقاومة للتآكل، والمقاومة للحرارة العالية، والمقاومة للتآكل، والمنتجات الخزفية عالية الدقة والمعقدة الشكل، مثل البوتقات، والأجزاء العازلة، والمحامل ذات درجة الحرارة العالية، وشفرات دوار التوربينات الغازية، ويمكن استخدامها أيضًا في صناعة أنابيب الحماية من المزدوجات الحرارية، وحلقات منع التسرب للمضخات البتروكيماوية (الموانع الديناميكية)، وأدوات القطع.

(3) سيراميك كربيد السيليكون (3)

يتم تحضير سيراميك كربيد السيليكون (المكون الرئيسي: SiC) عن طريق التلبيد التفاعلي والتلبيد بالضغط الساخن. وهي تتمتع بقوة عالية في درجات الحرارة العالية، وموصلية حرارية جيدة، ومقاومة للإشعاع من العناصر المشعة، واستقرار حراري جيد، ومقاومة الزحف، ومقاومة التآكل. تُستخدم في المواد الهيكلية عالية الحرارة مثل فوهات فوهات فوهات الصواريخ، والمحامل عالية الحرارة، والمبادلات الحرارية، ومواد تكسية الوقود النووي.

(4) سيراميك البورون نيتريد النيتريد

البنية البلورية لسيراميك نيتريد البورون نيتريد (المكون الرئيسي: BN) سداسية الشكل، تشبه الجرافيت، وتسمى "الجرافيت الأبيض". وله خصائص مثل مقاومة الحرارة والتوصيل الحراري والاستقرار الحراري ومقاومة الصدمات الحرارية الجيدة، ويمكن استخدامه في قضبان التحكم التي تمتص النيوترونات الحرارية في المفاعلات النووية.

3. سيرميت

تكوين السيرميت عبارة عن أكاسيد معدنية أو كربيدات مع كمية مناسبة من مسحوق معدني (Al2O3، ZnO، TiC، WC، إلخ + Co، Ni، Cr، Fe، Mo، إلخ). طريقة تحضيره هي تعدين المسحوق (العملية: صنع المسحوق ← الكبس والتشكيل ← التلبيد ← التلبيد ← ما بعد المعالجة، إلخ).

وتتميز بخصائص مثل الصلابة العالية، والصلابة الحرارية العالية، ومقاومة التآكل العالية، وقوة الانضغاط العالية، وقوة الانثناء المنخفضة، ومعامل المرونة العالية، والمقاومة الجيدة للتآكل، ومعامل التمدد الحراري المنخفض مقارنةً بالفولاذ، والهشاشة العالية، والتوصيل الحراري الجيد. يمكن تقسيم الكيرميت إلى ثلاث فئات: التنجستن-الكوبالت، والتنجستن-الكوبالت-تيتانيوم، والسبائك الصلبة العالمية.

- تركيبة التنغستن-الكوبالت من نوع WC+Co، مع درجات نموذجية YG3، YG6، YG8. يمكن استخدامه لتصنيع أدوات لقطع المواد الهشة، مثل الحديد الزهر وبعض المعادن غير الحديدية والباكليت.

- تركيبة التنغستن والكوبالت والتيتانيوم من نوع WC+Ti+Co، مع درجات نموذجية YT5، YT15، YT30. يمكن استخدامه لتصنيع أدوات لقطع المواد الصلبة، مثل الفولاذ.

- إن تركيبة السبيكة الصلبة العالمية هي WC+TiC+TaC+Co، مع درجات نموذجية YW1، YW2. يمكن استخدامها لتصنيع أدوات يمكنها قطع المواد الهشة والقاسية على حد سواء، مع نتائج معالجة جيدة.

ثالثاً. مواد البوليمر

البوليمرات، والمعروفة أيضًا باسم الجزيئات الكبيرة، هي جزيئات كبيرة تتكون من آلاف إلى ملايين الذرات المرتبطة معًا بروابط تساهمية. ولذلك، يطلق عليها أيضًا اسم الجزيئات الكبيرة أو البوليمرات. وتتمثل خصائص البوليمرات في الوزن الجزيئي الكبير، الذي يصل إلى 10^4 إلى 10^6، وتعدد الوزن الجزيئي. وتبلغ كتلتها الجزيئية النسبية عمومًا عشرات الآلاف إلى الملايين.

يمكن تقسيم مواد البوليمر إلى مواد البوليمر العضوية الطبيعية (الخشب والمطاط الطبيعي والأسفلت وغيرها) ومواد البوليمر العضوية الاصطناعية (البلاستيك والمطاط والألياف الكيميائية) وفقًا لمصادرها. كما يمكن تقسيمها إلى بوليمرات لدائنية حرارية وبوليمرات حرارية وفقًا لخصائصها عند تسخينها.

وتتمثل مزايا مواد البوليمر في الكثافة المنخفضة، والمرونة العالية، ومقاومة التآكل، والعزل، ومقاومة التآكل، وخفة الوزن، والقوة النوعية العالية (مواد خفيفة الوزن وعالية القوة)، والتوصيل الحراري المنخفض (عزل حراري جيد)، وقابلية المعالجة الجيدة، ووفرة المواد الخام. تتمثل العيوب في ضعف الخصائص الميكانيكية، وخاصةً القوة المنخفضة، وعدم مقاومة درجات الحرارة العالية (≤300 درجة مئوية)، وقابلية الاشتعال، وانبعاث الغازات السامة أثناء الاحتراق، وتقادمها بمرور الوقت.

يمكن تقسيم مواد البوليمر إلى ثلاث فئات: البلاستيك والمطاط والألياف.

1. بلاستيك

اللدائن هي مواد بوليمرية ذات لدونة تستخدم في الحالة الزجاجية. وهي تتكون أساساً من الراتنجات مع إضافات مختلفة، ويمكن معالجتها وتشكيلها تحت درجات حرارة وضغوط معينة. يمكن تقسيم البلاستيك إلى بلاستيك حراري وبلاستيك حراري.

(1) اللدائن الحرارية

اللدائن الحرارية هي لدائن بلاستيكية يمكن تليينها مرارًا وتكرارًا عن طريق التسخين وتقويتها بالتبريد ضمن نطاق درجة حرارة معينة.

تشمل اللدائن الحرارية الشائعة البولي إيثيلين (PE) والبولي بروبيلين (PP) والبوليسترين والبولي ميثيل ميثاكريلات (PMMA) والبولي فينيل كلوريد (PVC). ومن بين هذه المواد، يعتبر البولي إيثيلين أكبر حجم إنتاج وأبسط بنية؛ والبولي بروبيلين هو أخف أنواع البلاستيك؛ والبولي فينيل كلوريد هو البلاستيك الأكثر تنوعًا وهو غير مكلف؛ والبولي ميثاكريلات الميثيل هو البلاستيك الأكثر شفافية ويعرف بأنه زجاج غير قابل للكسر.

(2) اللدائن المتصلدة بالحرارة

المواد البلاستيكية المتصلدة بالحرارة هي مواد بلاستيكية تصبح ثابتة الشكل بشكل دائم بعد التسخين (أو بدون تسخين) ولا يمكن إعادة صهرها وإعادة تشكيلها بعد تشكيلها. وتتميز بمقاومة جيدة للحرارة ومقاومة الزحف.

تشمل اللدائن المتصلدة بالحرارة الشائعة راتنج الفينول وراتنج الإيبوكسي وراتنج البوليستر. يمكن استخدام راتنج الفينول كمادة عازلة للكهرباء؛ ويمكن استخدام راتنج الإيبوكسي كمادة مركبة ومادة لاصقة؛ ويمكن استخدام راتنج البوليستر لصنع الألياف الزجاجية.

يمكن تقسيم البلاستيك أيضًا إلى بلاستيك للأغراض العامة وبلاستيك هندسي وبلاستيك خاص بناءً على استخداماته.

(1) بلاستيك للأغراض العامة

المواد البلاستيكية للأغراض العامة هي مواد بلاستيكية ذات أحجام إنتاج كبيرة وتطبيقات واسعة وأسعار منخفضة. وهي تشمل أساسًا البولي إيثيلين والبولي فينيل كلوريد والبولي فينيل كلورايد والبوليسترين والبولي بروبيلين والبلاستيك الفينولي والبلاستيك الفينولي وبلاستيك اليوريا فورمالدهايد وغيرها. وهي تمثل أكثر من 75% من إجمالي إنتاج البلاستيك وتستخدم على نطاق واسع في الضروريات اليومية والتعبئة والتغليف والزراعة وغيرها من المجالات.

(2) اللدائن الهندسية

المواد البلاستيكية الهندسية هي مواد بلاستيكية يمكنها تحمل قوى خارجية معينة، وتتمتع بقوة وصلابة عاليتين، وتتمتع بثبات جيد في الأبعاد. يمكن أن تحل محل المعادن لتصنيع الأجزاء الميكانيكية والمكونات الهندسية. تشمل المواد البلاستيكية الهندسية الشائعة البولي أميد (PA) والبولي كربونات (PC) والبولي أوكسي ميثيلين (POM) والبولي تترافلوروإيثيلين (PTFE) وبولي إيثيلين رباعي الفلور (PTFE) وبولي ميثيل ميثاكريلات وبولي ميثيل ميثاكريلات وراتنج الإيبوكسي.

من بينها، البولي أميد هو أكثر أنواع البلاستيك الهندسي إنتاجًا وأقدمها تطورًا؛ والبولي كربونات غير سام ولا طعم له وشفاف ويتمتع بأفضل مقاومة للصدمات؛ والبولي أوكسي ميثيلين له خصائص التشحيم الذاتي والثبات في الأبعاد؛ والبولي تترافلوروإيثيلين له أقل معامل احتكاك ويُعرف بملك البلاستيك.

(3) بلاستيك خاص

تتميز اللدائن الخاصة بخصائص خاصة مثل مقاومة الحرارة والتشحيم الذاتي ويمكن استخدامها لمتطلبات خاصة، مثل اللدائن الموصلة واللدائن المغناطيسية واللدائن الحساسة للضوء. تشمل المواد البلاستيكية الخاصة الشائعة اللدائن الفلورية وبلاستيك السيليكون والبولي إيميدات.

2. مطاط

المطاط عبارة عن مادة بوليمر عالية المرونة ذات تشوه قابل للانعكاس. وهي مرنة في درجة حرارة الغرفة ويمكن أن تتعرض لتشوه كبير تحت قوى خارجية صغيرة جداً، وتعود إلى حالتها الأصلية بمجرد إزالة القوة الخارجية.

المطاط هو عبارة عن بوليمر غير متبلور تماماً مع درجة حرارة انتقال زجاجية منخفضة وغالباً ما يكون وزنه الجزيئي مرتفعاً جداً يتجاوز مئات الآلاف. ويصنف المطاط إلى مطاط طبيعي ومطاط صناعي استناداً إلى المواد الخام؛ وإلى مطاط خام كتل ومطاط لاتكس ومطاط سائل ومطاط مسحوق استناداً إلى الشكل.

(1) المطاط الطبيعي

يتمتع المطاط الطبيعي بمرونة جيدة وقوة عالية ومقاومة جيدة للانثناء وخصائص عزل جيدة. وهذه الخصائص لا يضاهيها المطاط الصناعي. ولذلك، يظل المطاط الطبيعي أهم أنواع المطاط. كما أن له قابلية جيدة للمعالجة والالتصاق وقابلية الخلط.

(2) المطاط الصناعي

هناك العديد من أنواع المطاط الاصطناعي، والتي يمكن تصنيفها إلى مطاط اصطناعي للأغراض العامة، ومطاط اصطناعي للأغراض الخاصة، ومطاط اصطناعي آخر (مثل اللدائن الحرارية المرنة والمطاط المسحوق والمطاط السائل، إلخ) استناداً إلى خصائصها واستخداماتها. وعادة ما يستخدم المطاط الصناعي للأغراض العامة ليحل محل المطاط الطبيعي في تصنيع الإطارات وغيرها من المنتجات المطاطية الشائعة، مثل مطاط الستايرين-بوتادين، والبوتادين، والكلوروبرين، والبوتيل، والبولي إيزوبرين، والإيثيلين-بروبيلين، ومطاط النتريل.

يتميز المطاط الاصطناعي ذو الأغراض الخاصة بخصائص خاصة مثل مقاومة البرد والحرارة والزيت، ويستخدم لتصنيع منتجات المطاط لظروف معينة، مثل البولي إيثيلين المكلور والبولي إيثيلين المكلور ومطاط السيليكون والمطاط الفلوري والمطاط الفلوري والأكريلات والإبيكلوروهيدرين ومطاط البولي سلفيد.

3. الألياف

الألياف هي مواد بوليمر رفيعة ذات نسبة طول إلى قطر عالية ومرونة معينة. وتصنف الألياف إلى ألياف صناعية عضوية وألياف غير عضوية وألياف طبيعية. تشمل الألياف غير العضوية الألياف المعدنية وألياف الكربون والألياف القائمة على السيليكون والألياف المعدنية. أما الألياف الطبيعية فتشمل الألياف النباتية (مثل القنب والقطن) والألياف الحيوانية (مثل الصوف وشعر الإبل).

الألياف الاصطناعية الرئيسية هي البوليستر والبولي أميد والبولي أكريلونيتريل. كانت ألياف البولي أميد، المعروفة أيضًا باسم النايلون، في الأصل علامة تجارية لشركة دوبونت. وتتميز بالقوة والمرونة العالية وخفة الوزن، ويستخدم نصفها تقريباً في الملابس والنصف الآخر في الإنتاج الصناعي.

تُعد ألياف البوليستر، المعروفة أيضًا باسم الداكرون، أكثر الألياف الاصطناعية إنتاجًا، حيث تُستخدم حوالي 90% في الملابس وحوالي 6% فقط للإنتاج الصناعي. تشتمل ألياف البولي أكريلونيتريل على بوليمرات متجانسة وبوليمرات مشتركة من الأكريلونيتريل، حيث تُستخدم حوالي 70% في الملابس وحوالي 5% فقط للإنتاج الصناعي.

رابعا. المواد المركبة

المواد المركبة هي مواد مكونة من مكونين أو أكثر من مكونات المرحلة الصلبة في شكل مجهري أو مجهري، وتمتلك خصائص جديدة مختلفة عن المواد المكونة لها.

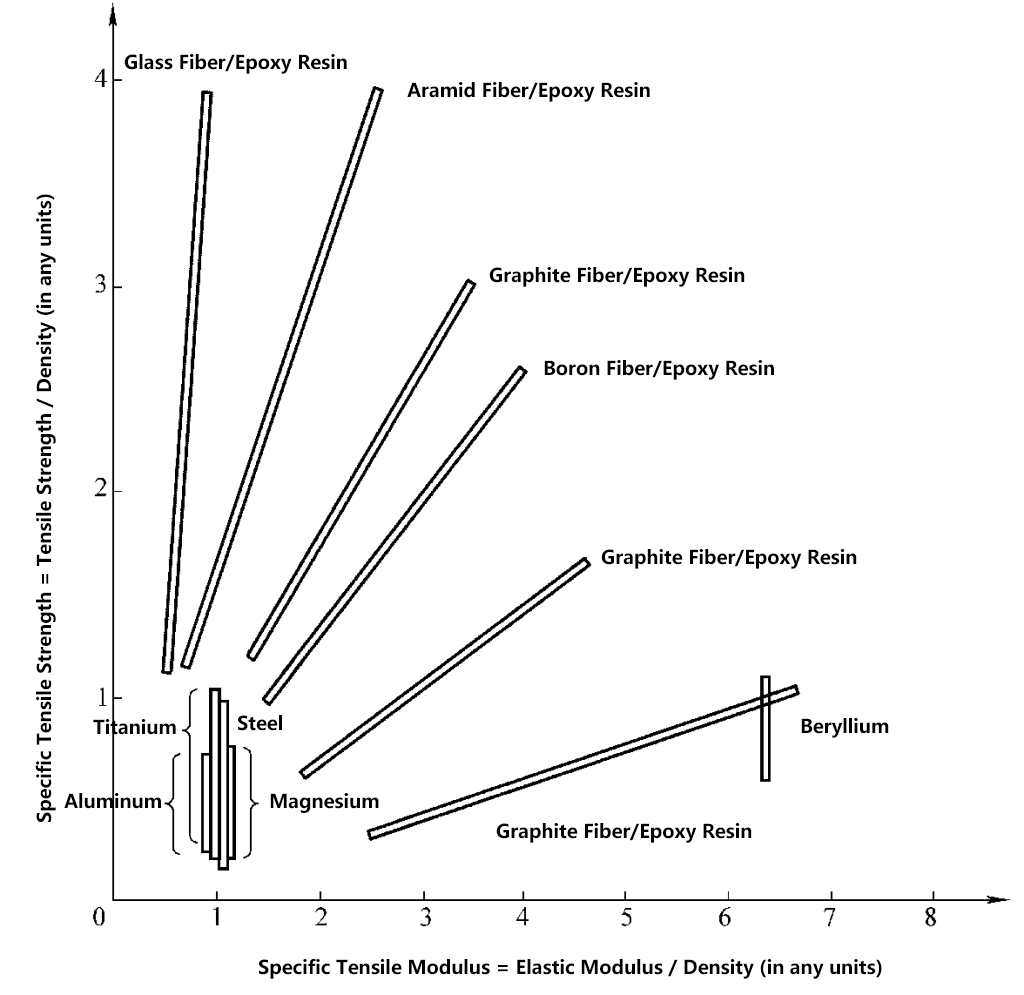

تتمتع بقوة شد محددة عالية ومعامل شد محدد (انظر الشكل 3)؛ ويمكن تصميم خواصها، ويسهل تشكيلها في مكونات هيكلية؛ كما أنها تتميز بخصائص متباينة الخواص وغير منتظمة. تصنف المواد المركبة إلى مواد مركبة هيكلية ومواد مركبة وظيفية بناءً على استخدامها.

1. المواد المركبة الهيكلية

تُستخدم المواد المركبة الإنشائية بشكل أساسي كهياكل حاملة للأحمال، وتتكون من مكونات تقوية (مثل الزجاج والسيراميك والكربون والبوليمرات والبوليمرات والمعادن والألياف الطبيعية والأقمشة والشعيرات والصفائح والجسيمات) التي يمكنها تحمل الأحمال، ومكونات المصفوفة (مثل الراتنجات والمعادن والسيراميك والزجاج والكربون والأسمنت) التي تربط مكونات التقوية في مادة متكاملة وتنقل القوى أيضًا.

تُصنف المواد المركبة الإنشائية عادةً بناءً على المصفوفة إلى مركبات مصفوفة البوليمر، ومركبات المصفوفة المعدنية، ومركبات المصفوفة الخزفية، ومركبات مصفوفة الكربون، ومركبات مصفوفة الأسمنت.

2. المواد المركبة الوظيفية

تشير المواد المركبة الوظيفية إلى المواد المركبة التي توفر خواص فيزيائية وكيميائية وبيولوجية وغيرها من الخواص الأخرى بالإضافة إلى الخواص الميكانيكية، بما في ذلك المواد الكهروضغطية والموصلة والمواد الشبحية الرادارية والمغناطيسية الدائمة والمغناطيسية الدائمة والمواد الملونة الضوئية والممتصة للصوت والمثبطة للهب والمواد القابلة للامتصاص الحيوي وغيرها من المواد التي تتمتع بآفاق تطوير واسعة.

في المستقبل، ستتجاوز نسبة المواد المركبة الوظيفية نسبة المواد المركبة الهيكلية في المستقبل، لتصبح هي السائدة في تطوير المواد المركبة. وقد تم بالفعل تطوير العديد من المواد المركبة الوظيفية وتم تطبيق بعضها، مثل المواد المركبة الكهرضغطية المركبة، والمواد الموصلة وفائقة التوصيل، والمواد المغناطيسية، والمواد المخمدة، ومواد الاحتكاك والتآكل، والمواد الممتصة للصوت، والمواد الممتصة للصوت والمواد الخفية والمواد الممتصة للأمواج، ومختلف المواد الحساسة المحولة للطاقة.

تشمل مجالات التطبيق الرئيسية للمواد المركبة الفضاء وصناعة الطاقة وصناعة السيارات والصناعات الكيميائية وصناعة المنسوجات والآلات والأجهزة الطبية والمعدات الرياضية ومواد البناء.

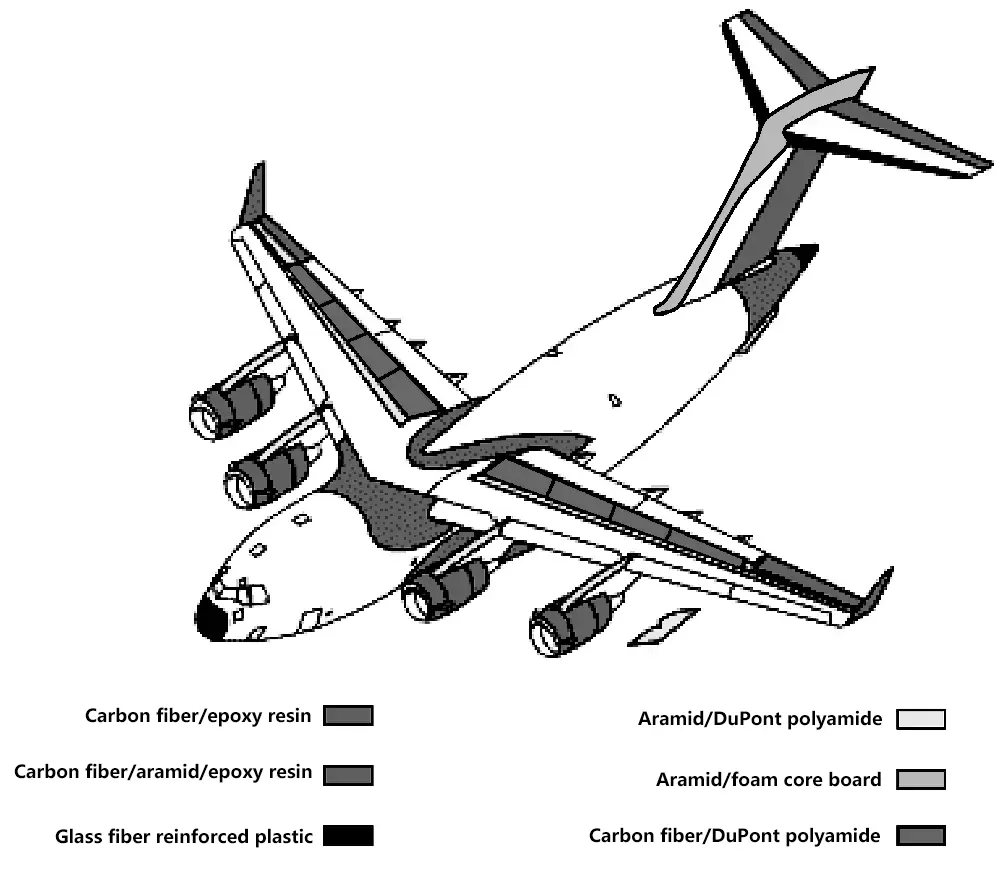

في مجال الفضاء، وبسبب الثبات الحراري الجيد والقوة النوعية العالية والصلابة النوعية العالية للمواد المركبة، يمكن استخدامها في تصنيع أجنحة الطائرات والأجسام الأمامية وهوائيات الأقمار الصناعية وهياكلها الداعمة وأجنحة الخلايا الشمسية وأغلفتها وأغلفة مركبات الإطلاق الكبيرة وأغلفة المحركات والمكونات الهيكلية للمكوك الفضائي.

وفي الوقت الراهن، لا تمثل المواد المركبة سوى 501 تيرابايت في الثالثة من الوزن الإجمالي للطائرات التجارية (انظر الشكل 4)، في حين أن بعض الطائرات العمودية وصلت بالفعل إلى 901 تيرابايت في الثالثة. تخطط هولندا لتطوير نوع جديد من الطائرات الخضراء الصديقة للبيئة، والتي ستشبه الصحن الطائر في الشكل. وستتمتع المواد المركبة المستخدمة (مثل البلاستيك المقوى بالألياف) بقوة مماثلة للمعادن ولكن أخف وزناً بكثير، وبالتالي توفير الوقود (انظر الشكل 5).

في صناعة السيارات، نظرًا لخصائص التخميد الاهتزازية الخاصة للمواد المركبة، يمكنها تقليل الاهتزازات والضوضاء، وتتمتع بمقاومة جيدة للتعب، ويسهل إصلاحها بعد التلف، كما أنها ملائمة للقولبة المتكاملة. ولذلك، يمكن استخدامها لتصنيع هياكل السيارات، والمكونات الحاملة، وأعمدة القيادة، وإطارات المحرك، والمكونات الداخلية.

في المجالات الكيميائية والمنسوجات وتصنيع الآلات، يمكن استخدام المواد ذات المقاومة الجيدة للتآكل، مثل مركبات المصفوفة الراتنجية المقواة بألياف الكربون، لتصنيع المعدات الكيميائية وآلات النسيج وآلات الورق وآلات التصوير وأدوات الآلات عالية السرعة والأدوات الدقيقة.

في المجال الطبي، نظرًا للخصائص الميكانيكية الممتازة وعدم امتصاص الأشعة السينية لمركبات ألياف الكربون، يمكن استخدامها لتصنيع أجهزة الأشعة السينية الطبية وأقواس تقويم العظام. كما تتمتع مركبات ألياف الكربون أيضًا بالتوافق الحيوي والتوافق مع الدم والثبات الجيد في البيئات البيولوجية، مما يجعلها مناسبة للاستخدام كمواد طبية حيوية.

بالإضافة إلى ذلك، تُستخدم المواد المركبة في تصنيع المعدات الرياضية وكمواد بناء. وترد في الجدول 1 أمثلة على المواد المركبة المتقدمة في تطبيقات تكنولوجيا الطاقة.

الجدول 1 أمثلة على تطبيق المواد المركبة المتقدمة في تكنولوجيا الطاقة

| الوظيفة | المكوّن | المواد المركبة المتقدمة |

| الطاقة الجديدة | ||

| توليد الطاقة الشمسية | دعم بنية الخلية الشمسية | ألياف الكربون/مصفوفة الراتنج |

| توليد الطاقة الشمسية | طبقة ماصة للمبادل الحراري | وظيفة الامتصاص |

| توربينات الرياح | الشفرات وجسم البرج | مصفوفة ألياف الكربون/الراتنج الهجينة |

| الطاقة النووية | دوّار جهاز طرد مركزي لفصل النظائر النووية | ألياف الكربون/مصفوفة الراتنج |

| الطاقة النووية | أنبوب تكسية الوقود النووي | ألياف الكربون/الكربون |

| توفير الطاقة | ||

| السيارات | عمود الدوران، مكبس حافة العجلة | ألياف الكربون/مصفوفة الراتنج |

| السيارات | قضيب توصيل المكبس والمسمار | ألياف الألومينا/الألومنيوم |

| محرك التوربينات الغازية | شفرة التوربين | مصفوفة سيراميك ومصفوفة معدنية مقاومة للحرارة العالية |

| تخزين الطاقة | ||

| بطارية حمض الرصاص عالية الكفاءة | القطب الكهربائي | ألياف الكربون/الرصاص |

| بطارية ليثيوم عالية الطاقة | إلكتروليت صلب | وظيفة التوصيل الأيوني |