معدات الإنتاج هي الأداة التي يستخدمها عمال التجميع. إن معرفة كيفية استخدامها وصيانتها يمكن أن تضمن الاستخدام الفعال لها وإطالة عمرها التشغيلي، مع منع الإصابات الشخصية وحوادث المعدات.

يبدأ هذا الفصل بإجراءات تشغيل المعدات الشائعة التي يستخدمها عمال التركيب. ويقدم أولاً تشغيل واستخدام مكابس الحفر، والأدوات الكهربائية، وماكينات الطحن، والرافعات، وغيرها من الأدوات والمعدات. هذه هي المحتويات الأساسية التي يجب إتقانها بإتقان. ثم يقدم هيكل المعدات الشائعة لميكانيكي التجميع واستخدامها وصيانتها، وهو ما يتطلب من المتدربين إتقانها عمليًا. مع التطور المستمر للعلم والتكنولوجيا، سيتحسن مستوى التقدم والأتمتة للمعدات بشكل كبير، وستتغير أيضًا معايير صيانة المعدات.

I. إجراءات التشغيل الخاصة بالمعدات الشائعة التي يستخدمها مجهزو التجميع

هدف التدريب: إتقان إجراءات التشغيل الخاصة بالمعدات الشائعة التي يستخدمها عمال التركيب.

1. إجراءات تشغيل مكبس الحفر

(1) الحفر

1) يمنع منعًا باتًا ارتداء القفازات عند الحفر. وينبغي ربط الأكمام بإحكام، ويجب أن ترتدي العاملات قبعات العمل. يجب ألا يمسك العاملون خيوط القطن أو غيرها من المواد النسيجية أو المنسوجة بأيديهم لمنع الحوادث الناجمة عن البُرادة أو لقم الثقب التي تعلق بها عن طريق الخطأ.

2) لا تستخدم الأيدي أو الخرق لإزالة البُرادة أثناء الحفر، ولا تنفخها بفمك. يجب استخدام فرشاة لإزالة البُرادة. بالنسبة للبُرادة على شكل شريط، استخدم خطافًا لكسرها أو قطعها على الفور، وحاول إزالتها عند توقف الماكينة.

3) أثناء التشغيل، يجب ألا يكون رأس المشغل قريبًا جدًا من عمود الدوران لتجنب الخطر. عند التوقف، دع المغزل يتوقف بشكل طبيعي، ولا تكبح بيدك، ولا تستخدم الدوران العكسي للفرملة.

4) عند الحفر، يجب تثبيت قطعة العمل بإحكام، خاصةً عند حفر ثقوب ذات قطر كبير في قطع العمل الأصغر حجمًا. يجب أن يكون التثبيت محكمًا.

5) يجب أن تكون لقمة الحفر حادة، ويجب أن تكون قوة التغذية مناسبة عند الحفر. خاصة عند الحفر من خلال الثقوب، يجب تقليل قوة التغذية عندما تكون الفتحة على وشك الحفر لمنع وقوع حوادث مثل قذف قطعة العمل للخارج بسبب الزيادة المفاجئة في التغذية.

6) يمنع منعًا باتًا تركيب أو إزالة قطع العمل أثناء تشغيل الماكينة. يجب فحص قطع العمل وتغيير سرعات عمود الدوران عند توقف الماكينة.

7) يجب فصل الطاقة عند تنظيف ماكينة الحفر أو إضافة زيت التشحيم.

8) يجب أن يتم ضبط معدل التغذية عند توقف الماكينة. بالنسبة للتغذية الأوتوماتيكية، اضبط معدل التغذية وفقًا لقطر لقمة الحفر ونوع مادة الشُّغْلة، وثبِّت كتلة حد الحركة.

9) يُمنع المشغِّل منعًا باتًا من المغادرة أثناء عمل ماكينة الحفر، خاصةً عند استخدام التغذية بالطاقة، وذلك لمنع وقوع حوادث المعدات الناجمة عن تجاوز حد الحركة.

10) عند إزالة جلبة مستدق انتقال لقمة الحفر، استخدم إسفينًا قياسيًا. يمنع منعا باتا استخدام المطارق أو قضبان الحديد أو غيرها من الأدوات غير المناسبة للنقب، لمنع تلف عمود الدوران.

11) عند استخدام مكبس الحفر الشعاعي، يجب إبقاء لقمة الحفر بعيدًا عن قطعة العمل ومنضدة العمل عند خفض الذراع. يجب أن يكون المشغل مركزًا ويعمل بحذر لمنع حدوث أعطال أو انزلاق المعدات التي يمكن أن تؤدي إلى أخطاء تشغيلية وتلف المعدات. لا تقم أبدًا برفع أو خفض صندوق عمود الدوران أثناء الحفر.

12) عندما يقترب قطر الحفر من الحد الأقصى لمكبس الحفر الشعاعي، يجب تثبيت قطعة العمل بالقرب من جانب العمود ويجب العمل عليها في حالة التثبيت.

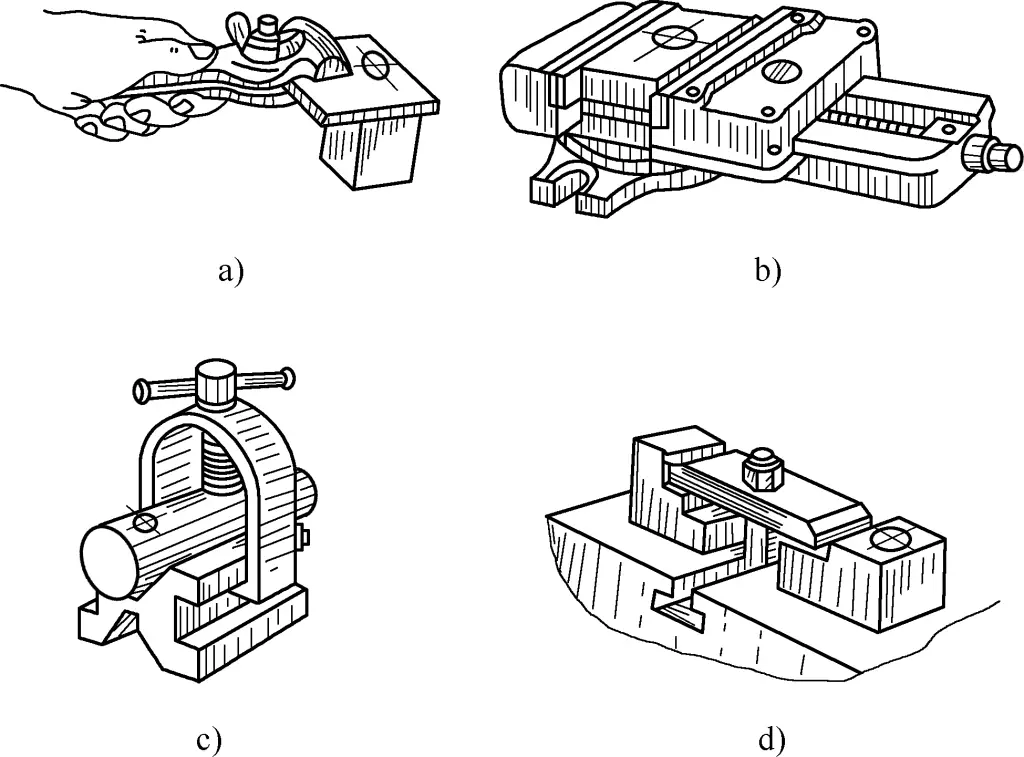

(2) تشبيك قطعة العمل

1) عند حفر ثقوب في الألواح الرقيقة أو قطع العمل الأصغر التي يتجاوز قطرها 8 مم، يجب استخدام ملزمة مقعد أو ملزمة ماكينة صغيرة لتثبيت قطعة العمل. لا تمسك قطعة العمل باليد مباشرةً للحفر (الشكل 1 أ).

2) عند حفر ثقوب في قطع العمل الأطول، على الرغم من إمكانية حملها يدويًا، إلا أنه من الأفضل إضافة براغي ثابتة على طاولة عمل مكبس الحفر لدعم قطعة العمل، وهو أكثر أمانًا وموثوقية.

3) عند حفر ثقوب في الشُّغْلَة المسطحة، قم بتثبيت الشُّغْلَة بشكل عام في ملزمة ماكينة (الشكل 1ب). عند التثبيت، تأكد من أن سطح قطعة العمل عمودي على لقمة الحفر. إذا كان قطر الحفر كبيرًا نسبيًا، فيجب تثبيت ملزمة الماكينة على طاولة عمل مكبس الحفر باستخدام البراغي وألواح الضغط. عند استخدام ملزمة الماكينة لتثبيت الشُّغْلَة للحفر من خلال الثقب، ضع فاصلًا أسفل الشُّغْلَة لترك مساحة لمنطقة الحفر لتجنب إتلاف ملزمة الماكينة.

4) عند حفر ثقوب في الشُّغْلَة الأسطوانية، ضع الشُّغْلَة على كتلة على شكل حرف V (الشكل 1ج) لمنع الشُّغْلَة من الدوران. عند التثبيت، تأكد من تزامن الخط المركزي لقمة الحفر مع المستوى المتماثل للسطحين المائلين للكتلة على شكل V لضمان مرور الخط المركزي للفتحة المحفورة عبر محور الشُّغْلَة.

5) بالنسبة للفتحات الكبيرة أو قطع العمل غير الملائمة للتثبيت باستخدام ملزمة الماكينة، استخدم ألواح الضغط والمسامير والفواصل لتثبيتها على طاولة عمل مكبس الحفر (الشكل 1د). انتبه إلى ما يلي:

① يجب أن تكون الفواصل قريبة من قطعة العمل قدر الإمكان لتقليل تشوه ثني لوحة الضغط.

② يجب أن تكون الفواصل أعلى قليلاً من سطح الشُّغْلَة المثبتة بقطعة العمل، ولكن ليس أقل منها. خلاف ذلك، عند تشبيك قطعة العمل، ستكون نقطة الضغط بين لوحة الضغط وقطعة العمل عند حافة قطعة العمل. عندما يتم استخدام لوحة ضغط واحدة فقط لتشبيك الشُّغْلَة فإن الشُّغْلَة سترتفع. عندما يكون الفاصل أعلى قليلاً، حتى إذا كانت لوحة الضغط تنحني قليلاً، فإنه لا يزال بإمكانها ضمان عدم وجود نقطة الضغط عند حافة الشُّغْلة، مما يمنع الشُّغْلَة من الرفع.

③ يجب أن تكون البراغي قريبة من الشُّغْلَة قدر الإمكان، مما يوفر قوة تشبيك أكبر على الشُّغْلَة وتجنب حركة الشُّغْلَة أثناء عملية التشبيك.

④ إذا كان سطح التشبيك لقطعة العمل قد تم تشكيله آليًا بدقة، فيجب استخدام رقائق النحاس أو مادة مماثلة كوسادة لمنع حدوث مسافات بادئة من لوحة الضغط. يُمنع منعًا باتًا استخدام الأقمشة أو غيرها من المواد النسيجية أو المنسوجة كوسائد على الأسطح المشغولة آليًا لمنع الحوادث الناجمة عن تعلق البُرادة بها.

(3) احتياطات لتركيب لقم الثقب

يتم تثبيت لقم الثقب ذات السيقان المستقيمة بواسطة أظرف الثقب، مع طول تثبيت لا يقل عن 15 مم، وإلا فقد تصبح لقمة الثقب غير متحاذية أو تسقط بسبب قوى الالتواء أثناء الحفر. يتم توصيل لقم الثقب ذات الساق المستدقة مباشرةً بجلبة عمود دوران ماكينة الحفر باستخدام مستدق مورس على الساق. عند التوصيل، يجب تنظيف ساق لقم الثقب المستدق وفتحة مستدق عمود الدوران عند التوصيل، ويجب محاذاة الذيل المسطح للقم الثقب المستدق مع الفتحة على شكل الخصر على عمود الدوران. استخدم قوة الصدم المتسارعة للتثبيت دفعة واحدة.

عندما يكون ساق مستدق لقمة الحفر أصغر من ثقب مستدق عمود الدوران، يمكن استخدام جلبة انتقالية للتوصيل. تأكد من أن لقمة الحفر متصلة بإحكام بعمود دوران مكبس الحفر وأن يكون الانحراف الشعاعي (المستخدم للتفاوتات الهندسية) في حده الأدنى أثناء الدوران.

(4) يكون التصحيح ضروريًا إذا تغير موضع الحفر بعد البدء

قبل الحفر، يجب ألا تكون علامة الثقب المركزية للفتحة صغيرة جدًا، وإلا فإن حافة إزميل لقمة الحفر لا يمكن أن تقع في البداية في الفتحة المخروطية لعلامة الثقب المركزية عند بدء الحفر، وسوف تنحرف لقمة الحفر عن المركز أثناء الحفر.

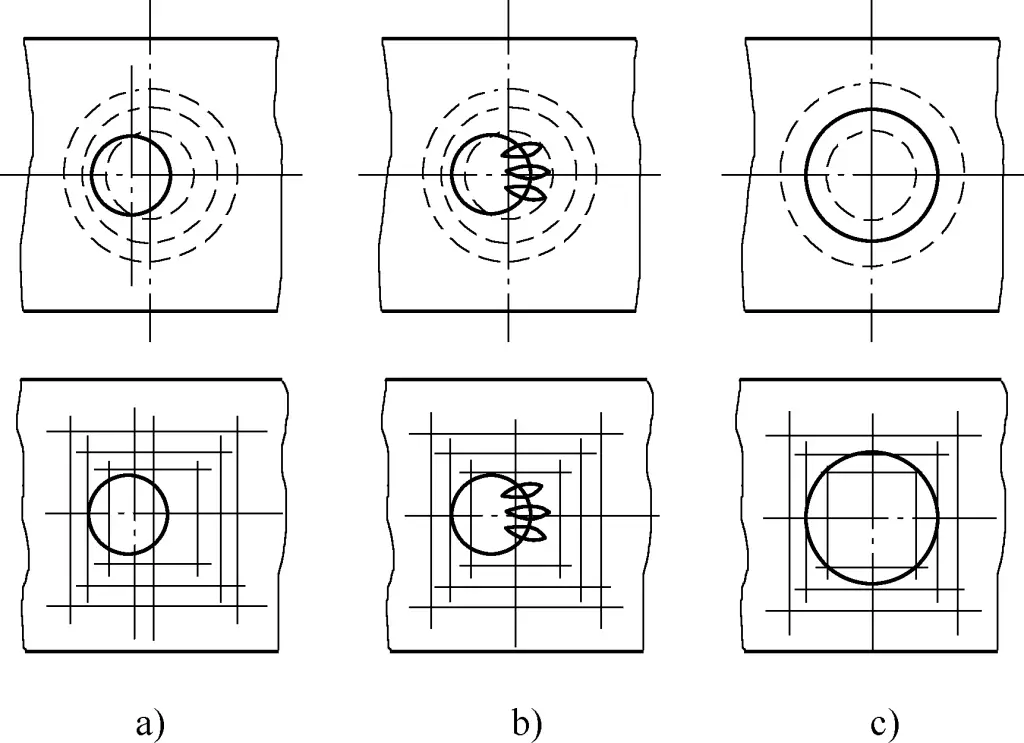

عند البدء في الحفر، قم أولاً بمحاذاة لقمة الحفر مع مركز الثقب لإنشاء حفرة مخروطية ضحلة، وتحقق بصريًا من تركيز الحفرة المخروطية الضحلة الأولية مع الدائرة المكتوبة، وقم بإجراء التصحيحات باستمرار. إذا كان موضع الثقب متباعدًا بشكل كبير، يمكنك تصحيح علامة الثقب المركزية في الاتجاه المعاكس أو استخدام إزميل لإنشاء عدة أخاديد في الحفرة المخروطية الضحلة لتقليل مقاومة القطع في هذه المنطقة، مما يسمح لقمة الحفر بالتحرك وتحقيق غرض التصحيح (الشكل 2).

يجب إكمال عملية التصحيح قبل أن يصبح قطر الحفرة المخروطية الأولية أصغر من قطر لقمة الحفر. هذه خطوة مهمة لضمان دقة موضع الثقب. إذا كان قطر الحفرة المخروطية الأولية قد وصل بالفعل إلى قطر الثقب وكان موضع الثقب لا يزال متباعدًا، فسيكون من الصعب التصحيح في هذه المرحلة، مما يؤدي إلى زيادة خطأ موضع الثقب والتأثير على دقة التجميع.

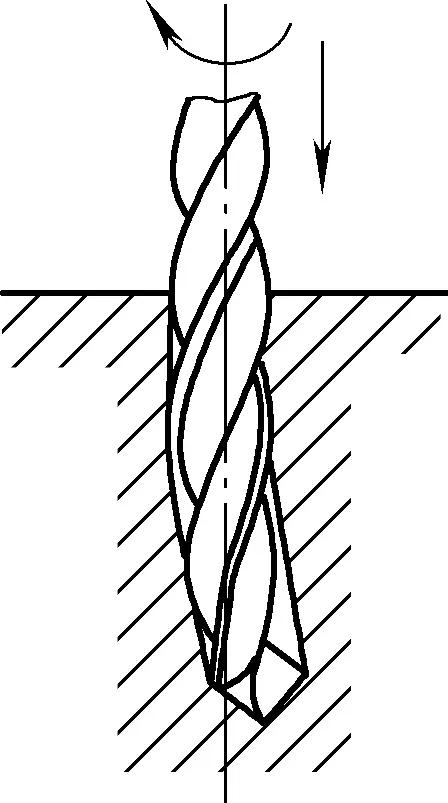

عند استخدام التغذية اليدوية، لا ينبغي أن تكون قوة التغذية كبيرة جدًا، وإلا فسوف تتسبب في انحناء لقمة الحفر وتشوهها (خاصةً عند حفر ثقوب طويلة ورفيعة)، مما يؤدي إلى انحراف محور ثقب الحفر (الشكل 3). سيؤثر محور ثقب الثقب المنحرف بشكل مباشر على شكل الثقب ودقة موضعه وجودة تجميعه. كما يمكن أن يكون خطيرًا أيضًا، مما قد يتسبب في كسر لقمة الحفر أو قذف الشُّغْلَة.

2. إجراءات تشغيل المثاقب الكهربائية المحمولة باليد

1) اختر المثقاب الكهربائي المحمول باليد المناسب بناءً على أقطار الثقب المختلفة، وانتبه إلى التأريض الواقي أو التوصيل الصفري الواقي.

2) قبل استخدام المثقاب الكهربائي المحمول باليد، قم بتشغيله بدون تحميل للتحقق مما إذا كان صوت أجزاء ناقل الحركة واتجاه الدوران طبيعيًا. عند استخدام المثقاب الكهربائي المحمول باليد، استخدم القوة بالتساوي وركز على التحكم في الضغط. يجب أن يكون الضغط مناسبًا، والحفاظ على محور لقمة الحفر عموديًا على سطح الماكينة. قلل الضغط عندما تكون على وشك الحفر لمنع القوة المفرطة. عندما تواجه لقمة الحفر مقاومة مفاجئة، احذر من إصابة المعصم بسبب قوة رد الفعل. يجب اتخاذ حذر مماثل عند إعادة التشغيل بعد توقف لقمة الحفر عن الدوران في الثقب.

3) لا تفرط في تحميل المثقاب الكهربائي المحمول باليد. عندما يكون قطر لقمة الحفر قريبًا من السعة التشغيلية القصوى للمثقاب الكهربائي المحمول باليد أو مساويًا لها، يجب تقليل القوة المطبقة بشكل مناسب لمنع تلف الحمل الزائد على المثقاب.

4) لا تستخدم المثقاب الكهربائي المحمول باليد كبديل لمفتاح الربط الكهربائي لربط البراغي. نظرًا للسرعة العالية للمثاقب الكهربائية المحمولة باليد، عندما يتم إيقاف البرغي فجأة بعد الشد، يمكن أن تتسبب قوة رد الفعل في إصابة المعصم بسهولة.

5) يجب تنظيف المثاقب الكهربائية بانتظام من الغبار والزيت، وضمان التهوية المناسبة. يجب عدم استخدام المثاقب الكهربائية في الظروف القابلة للاشتعال أو القابلة للانفجار، ولا يجب تخزينها في بيئات رطبة أو تلك التي تحتوي على غازات أكالة. لا يجب سحب أو رمي المثاقب الكهربائية بلا مبالاة لمنع التلف.

6) يجب أن تخضع المثاقب الكهربائية الجديدة أو تلك المخزنة لفترة طويلة لاختبار مقاومة العزل قبل الاستخدام. وينبغي أن تتجاوز قيمة المقاومة 0.5MΩ؛ وإلا فينبغي أن تخضع للمعالجة بالتجفيف.

3. إجراءات تشغيل الأدوات الكهربائية

1) يحظر توصيل أسلاك كهرباء الأدوات الكهربائية المحمولة باليد دون تصريح. عند الحاجة إلى أدوات كهربائية، يجب أن يقوم كهربائي بتوصيل الأسلاك والتحقق مما إذا كان الغلاف المعدني مكهرباً. يجب أن تكون هناك أرضية آمنة، ويفضل أن تكون مزودة بمقبس حماية السلامة.

2) يحظر استخدام الأدوات الكهربائية بأسلاك طاقة تالفة. أثناء الاستخدام، يجب توخي الحذر لحماية سلك الطاقة. يحظر السحب، ويجب منع الأجسام الثقيلة أو العجلات من سحق سلك الطاقة، مما قد يؤدي إلى تلف العازل والتسبب في صدمة كهربائية أو حوادث ماس كهربائي.

3) يحظر استخدام الأدوات الكهربائية بدون تدابير حماية من العزل. ومن المهم ارتداء حذاء عازل وقفازات عازلة والعمل على حصيرة مطاطية عازلة أو لوح خشبي جاف لمنع حدوث صدمة كهربائية، خاصة عند التشغيل في بيئات رطبة نسبياً.

4) يحظر استخدام الأدوات الكهربائية ذات الأسلاك المحايدة والأرضية المشتركة. عندما يتم سحب سلك الطاقة أو عندما يكون السلك المحايد ضعيف التلامس، فإن السطح المعدني للأداة الكهربائية سيولد جهداً كهربائياً، مما يتسبب في وقوع حوادث صدمة كهربائية.

4. إجراءات تشغيل المطحنة

تُعد المطحنة من المعدات الشائعة في مكان عمل الميكانيكي، وتتكون من محرك كهربائي وقاعدة مطحنة ومسند أدوات وغطاء واقي. وهي تستخدم بشكل أساسي لسن الأزاميل ولقم الثقب والكاشطات وأدوات القطع الأخرى، أو لإزالة النتوءات والحواف الحادة والطبقات السطحية الصلبة من قطع العمل أو المواد.

المطاحن هي أيضًا معدات معرضة لحوادث السلامة. عجلة الطحن هشة وتدور بسرعات عالية. لذلك، عند استخدام المطحنة، من الضروري اتباع إجراءات التشغيل بدقة لمنع وقوع حوادث السلامة.

1) عند استخدام المطحنة، قبل بدء التشغيل، تحقق بعناية من وجود أي أجسام غريبة بين عجلة الطحن والغطاء الواقي، وما إذا كانت عجلة الطحن بها أي علامات صدمة أو تلف. لا تبدأ تشغيل المطحنة إلا بعد التأكد من عدم وجود أي مشاكل. بعد بدء تشغيل المطحنة، انتظر حتى تدور العجلة بثبات قبل الطحن. إذا كانت العجلة تتأرجح بشكل ملحوظ، أوقف الماكينة على الفور لضبطها.

2) يجب الحفاظ على المسافة بين مسند أداة المطحنة وعجلة الطحن في حدود 3 مم لمنع قطع العمل من أن تعلق وتتسبب في وقوع حوادث. إذا كانت الفجوة كبيرة جدًا، فيجب تعديلها قبل الاستخدام. عند طحن قطع العمل أو أدوات القطع، لا تستخدم قوة مفرطة.

3) لا تطحن لينة المعادن مثل الألومنيوم أو النحاس أو الخشب على المطحنة. لا تستخدم عجلة الطحن عند تآكلها عن الحد المسموح به.

4) عند الطحن، يجب أن يقف المشغل في الجانب أو الجانب المائل من المطحنة لتجنب الإصابة من شظايا العجلة في حالة الكسر.

5) لا تستخدم عجلات طحن دون المستوى المطلوب. عند استبدال عجلات الطحن، ارجع إلى إجراءات التشغيل الآمن للمطاحن. يحظر استخدام عجلات الطحن المتشققة أو التالفة.

6) عند تركيب عجلة الطحن، يجب ألا تلامس ألواح التثبيت العجلة مباشرةً. يجب وضع غسالات الورق بين ألواح التثبيت والعجلة. يجب أن تكون المجموعة دائرية وتدور بسلاسة.

7) يجب ارتداء نظارات واقية عند استخدام المطحنة.

5. إجراءات تشغيل المطحنة المحمولة باليد

1) لا تستخدم المطاحن المحمولة باليد بدون واقيات السلامة أو التأريض المناسب. قبل الاستخدام، افحص عجلة الطحن بعناية للتأكد من عدم وجود تلف أو تشققات في الصدمات، وتأكد من أن الغلاف المعدني غير مكهرب، وتحقق من سلامة سلك الطاقة. في حالة تلفه، قم بإصلاحه قبل الاستخدام. قم دائمًا بإجراء اختبار التشغيل بدون تحميل قبل استخدام المطحنة المحمولة باليد، ولا تستخدمها إلا بعد التأكد من اتجاه الدوران الصحيح.

2) عند استخدام المطحنة المحمولة باليد، يلزم التركيز الكامل. قبل بدء تشغيل المطحنة، أمسك جسم المطحنة بإحكام. تجنّب وضع العجلة بالقرب من الأرض أو قطعة العمل لمنع الجلاخة من التدحرج على السطح بسبب قوة رد الفعل عند بدء التشغيل، مما قد يتسبب في تطاير العجلة ويؤدي إلى وقوع حادث.

لا تضع المطحنة اليدوية الدوارة بشكل عشوائي على الأرض أو قطعة العمل. يجب وضعها في مكان مخصص آمن فقط بعد توقف العجلة تمامًا. عند عدم استخدامها مؤقتًا، يجب إيقاف تشغيل الطاقة مؤقتًا.

3) لا تستخدم جانب عجلة الطحن لطحن قطع العمل. عند استخدام المطحنة المحمولة باليد، استخدم وجه العجلة، وامسك المطحنة بإحكام، وقم بملامسة قطعة العمل ببطء. يحظر الصدمات أو الضغط المفاجئ. من الأفضل عدم وقوف أي شخص أثناء التشغيل. يجب ألا يواجه المشغل عجلة الطحن مباشرةً ويجب أن يرتدي نظارات واقية وغيرها من معدات الحماية اللازمة.

4) لا تستخدم عجلات طحن عليها علامات تلف. يجب عدم استخدام المطاحن المحمولة باليد بدون مفاتيح يدوية. نظرًا لسرعة الدوران العالية والقوة المنخفضة لعجلات المطحنة المحمولة باليد، فهي عرضة للكسر. عند تركيب عجلة الطحن، تأكد من ملاءمتها بشكل مناسب وأحكم ربط الصامولة بشكل مناسب باستخدام مفتاح ربط.

5) قم بتخزين المطاحن المحمولة باليد في مكان جاف. تجنب تخزينها في مناطق رطبة أو أماكن قد تتلامس فيها مع الماء لمنع تلف العازل الداخلي.

6. إجراءات الرفع أثناء التجميع

أثناء عملية التجميع، يجب على الميكانيكيين استخدام معدات الرفع للأجزاء أو المكونات الأثقل وزنًا لتقليل الإجهاد البدني للمشغل، وتحسين كفاءة العمل، وضمان سلامة الإنتاج.

(1) إجراءات تشغيل الرافعة

الرافعات مناسبة لرفع الأجسام الثقيلة إلى ارتفاعات محدودة ولتحريك الأجسام الثقيلة. تشمل الأنواع الشائعة الاستخدام الرافعات اللولبية والرافعات ذات الحامل والترس والرافعات الهيدروليكية. يجب اتباع الإجراءات التالية عند استخدام الرافعات:

- يجب وضع الرافعة عمودياً تحت الجسم الثقيل، ويجب أن يكون سطح العمل ثابتاً ومستوياً لمنع الغرق أو الميل.

- عند استخدام رافعة ذات حامل وترس مسنن، يجب أن يكون الدوّاس المانع للانعكاس على اتصال وثيق بعجلة السقاطة.

- عند استخدام الرافعة الهيدروليكية، يجب ألا يتم تمديد برغي الضبط أكثر من اللازم. تجنب تمديد البرغي بالكامل، ويجب ألا تتجاوز شوط المكبس الرئيسي علامة الارتفاع القصوى.

- يجب ألا تتجاوز الحمولة سعة حمولة الرافعة لضمان الاستخدام الآمن.

- عند استخدام الرافعة، يجب أن تكون القاعدة صلبة، ويجب أن يكون الموضع ثابتاً. ارفع ببطء، وأضف دعامة أثناء الرفع. عند استخدام رافعات متعددة في وقت واحد لرفع جسم ثقيل، يجب أن يقوم شخص معين بالتنسيق للحفاظ على سرعة الرفع والارتفاع المتناسق بين الرافعات لمنع ميل الجسم. ارفع وأنزل بثبات لتجنب الحوادث.

(2) إجراءات تشغيل الرافعة

1) يحظر استخدام الرافعات اليدوية ذات الخطافات أو السلاسل أو المكابح أو غيرها من المخاطر المحتملة المعيبة. عند رفع قطع العمل أو الأجسام الثقيلة باستخدام رافعة يدوية، يجب أن يكون الإطار الداعم للرافعة آمنًا وموثوقًا به.

2) يحظر التحميل الزائد على الرافعات اليدوية أو إجبارها على رفع الأشياء الثقيلة. اختر الرافعة اليدوية المناسبة بناءً على حجم ووزن الجسم المراد رفعه.

3) يحظر تعليق الأجسام الثقيلة في الهواء لفترات طويلة. يحظر مرور الأشخاص تحت الأحمال المعلقة أو البقاء تحتها. عند رفع الأجسام، يجب تثبيتها بإحكام. يجب استخدام الحبال ضمن نطاق الحمولة المسموح بها. عند مرور الحبال فوق الحواف الحادة نسبياً، يجب استخدام مادة ناعمة كبطانة لمنع التآكل المفرط للحبل وانكساره. عند استخدام رافعتين أو أكثر لرفع نفس الجسم في وقت واحد، يجب أن يقوم شخص معين بالتنسيق. يجب أن يتم الرفع أو الإنزال ببطء.

4) عند رفع الأشياء الثقيلة، يُمنع منعًا باتًا التسرع في الرفع. تحقق أولاً مما إذا كان الربط آمنًا وما إذا كان مركز الثقل في موضعه الصحيح. ثم ارفع 0.5 متر وتابع الرفع فقط بعد أن يؤكد الفحص أنه آمن.

5) عند تركيب المعدات، يجب رفعها بشكل معقول. اختر طول وسمك الحبال وفقًا لوزن المعدات. ارفع أولاً حوالي 0.5 متر لاختبار مركز ثقل الجسم الثقيل، ثم تابع الرفع بعد التأكد. الرفع غير السليم ممنوع منعًا باتًا لتجنب تشوه المعدات والتأثير على الدقة.

6) يحظر استخدام الحبال السلكية التي تتجاوز معيار التآكل. كما يحظر استخدام الحبال السلكية ذات الأسلاك المكسورة التي تتجاوز اللوائح أو الوصلات التالفة.

7) يُحظر على الحبال السلكية المستخدمة ملامسة المعدن الحي (بما في ذلك الأسلاك الكهربائية وكابلات ماكينات اللحام وغيرها) لتجنب الاحتراق أو تقليل قوة حبل سلكي بسبب الحرارة.

8) يحظر رفع أجسام تتجاوز سعة الحبل السلكي. ويجب اختيار قطر الحبل السلكي بشكل معقول وفقاً لوزن الجسم الذي يتم رفعه.

9) عند استخدام الرافعة، ضعها على سطح مستوٍ خالٍ من العوائق. استخدم مثبتات أرضية آمنة أو مثبتات كومة لتثبيتها في مكانها. يجب أن يكون التثبيت موثوقاً لمنع الإطار من التحرك أو الميل تحت القوة.

10) عند استخدام الرافعة، يجب توجيه حبل التشغيل أفقيًا نحو بكرة التوجيه، وليس مباشرةً إلى موضع مرتفع.

11) عند استخدام الرافعة، يجب سحب أحد طرفي الحبل الجاري من أعلى قلب الأسطوانة وشدّه بواسطة شخص متمرس. ويجب أن يلتف الحبل عموماً حول قلب الأسطوانة من 4 إلى 6 لفات.

12) أثناء عمليات الرفع، يفضل أن تكون الزاوية الأفقية بين الرافعة والجسم أعلى من 45 درجة. إذا كانت الزاوية الأفقية صغيرة جدًا، يمكن خفض ارتفاع الرافعة، ولكن القوة الأفقية على الرافعة أو المعدات ستزداد. يمكن أن تتسبب القوة المفرطة في تشوه الماكينة وتلفها بسهولة عندما تكون القوة ضعيفة.

ثانياً. صيانة المعدات المشتركة واستخدامها والعناية بها

هدف التدريب: التمكن من استخدام معدات الميكانيكيين الشائعة بشكل صحيح وإجراء الصيانة والعناية.

1. استخدام آلات الحفر وصيانتها والعناية بها

ماكينة الحفر هي أداة ماكينة معالجة ثقوب شائعة. من خلال تركيب لقم الثقب، والمثاقب، والمثاقب المضادة، والمثاقب المضادة، وأدوات الثقب، والمثاقب، وأدوات الثقب، والصنابير، وغيرها من الأدوات على ماكينة الحفر، يمكن إجراء عمليات مثل الحفر، والتوسيع، والتوسيع المضاد، والتوسيع، والتثقيب، والثقب، والاستدقاق اللولبي. ماكينات الحفر هي واحدة من أكثر أدوات الماكينات استخدامًا لميكانيكي التجميع.

يمكن تصنيف ماكينات الحفر إلى ثلاثة أنواع بناءً على هيكلها ونطاق تطبيقها: ماكينات الحفر المنضدية (اختصارًا باسم المثاقب المنضدية)، وماكينات الحفر العمودية (اختصارًا باسم المثاقب العمودية)، وماكينات الحفر الشعاعية (اختصارًا باسم المثاقب الشعاعية).

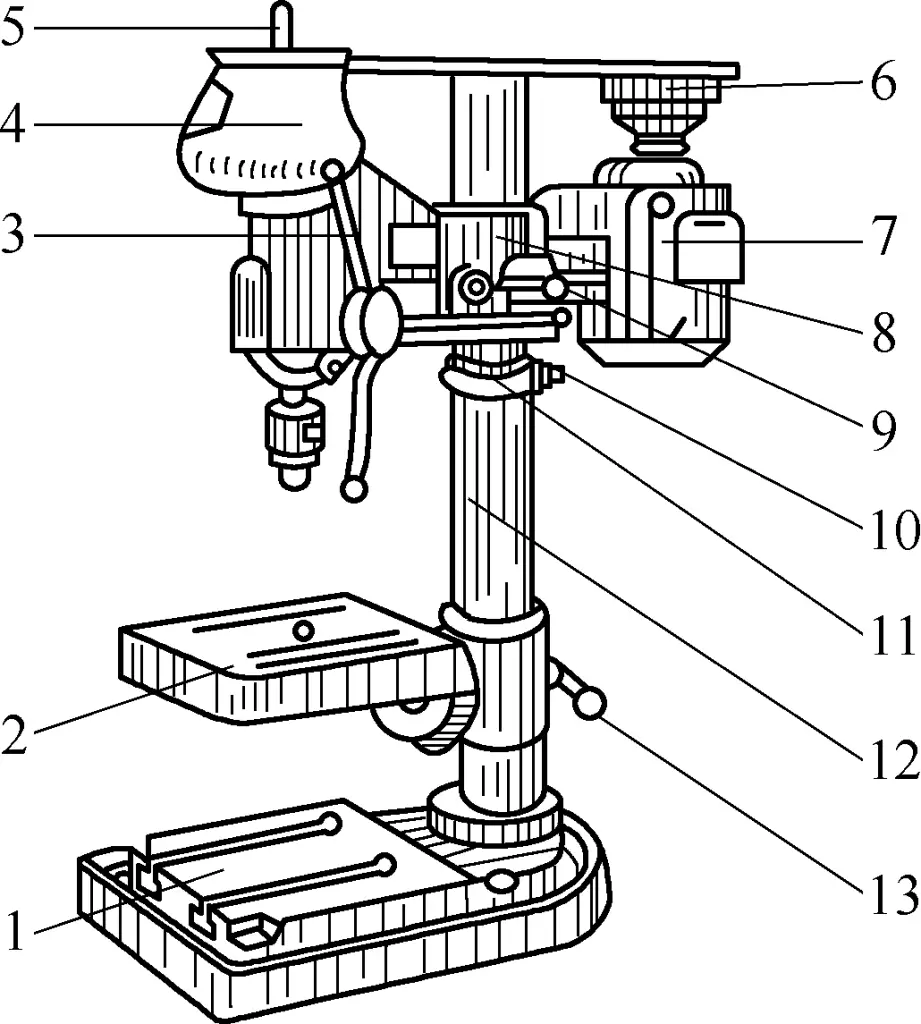

(1) هيكل وتشغيل ماكينات الحفر على المنضدة

مثقاب المنضدة عبارة عن ماكينة حفر صغيرة يمكن استخدامها على طاولة العمل، حيث يصل الحد الأقصى لقطر الحفر بشكل عام إلى 12 مم. تكون أدنى سرعة مغزل لماكينة الحفر المقعدية عالية نسبيًا، لا تقل عمومًا عن 400 لفة/دقيقة، لذا فهي غير مناسبة للحفر المعاكس والتوسيع والثقب اللولبي. عادةً ما تستخدم المثاقب المقعدية ناقل حركة على شكل V، مع بكرة مدببة بخمس خطوات لتغيير السرعات.

تكون تغذية عمود الدوران لمثقاب المنضدة يدوية فقط، وعادةً ما يكون بها أجهزة للتحكم في عمق الحفر، مثل الأقراص المتدرجة أو المساطر المتدرجة أو أجهزة السفر الثابتة. بعد الحفر، يمكن أن يعود عمود الدوران تلقائيًا إلى موضعه الأصلي تحت تأثير زنبرك حلزوني.

1) هيكل ماكينة الحفر على المنضدة

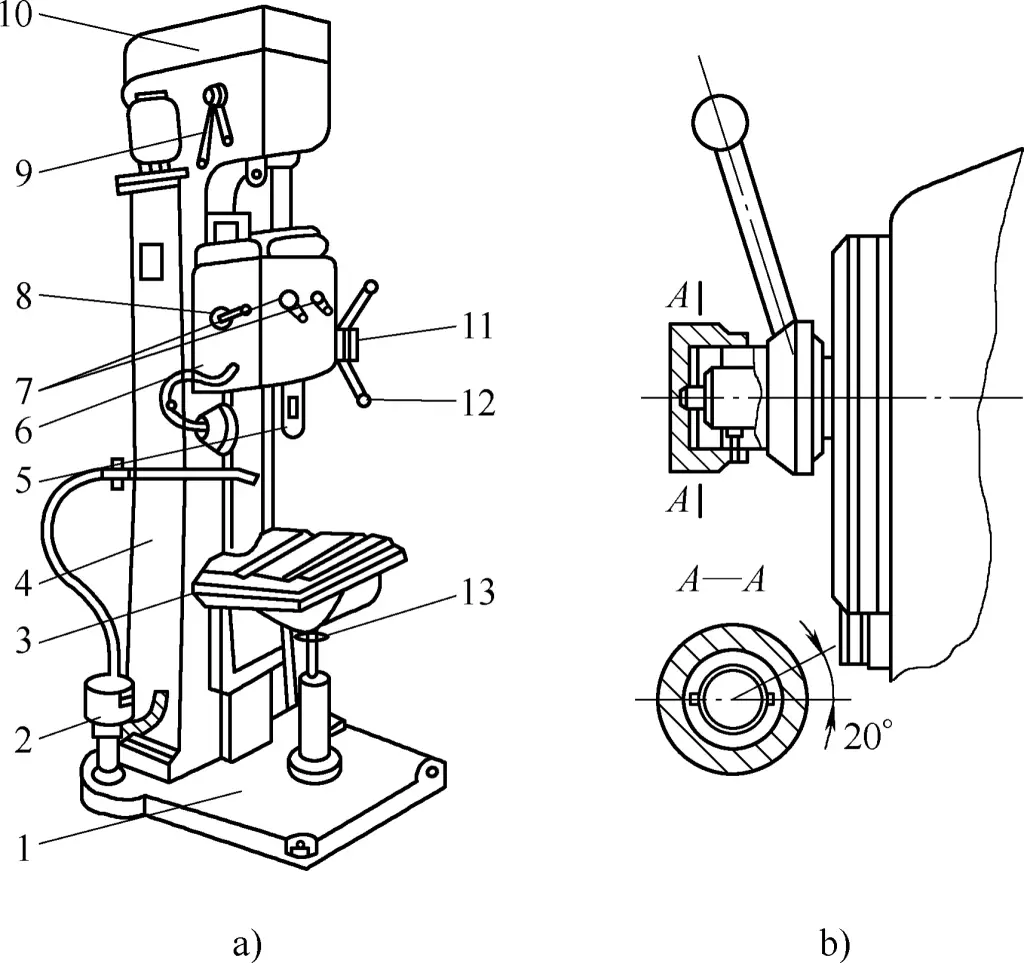

مثقاب المنضدة Z512 عبارة عن هيكل بسيط يشيع استخدامه من قبل مجهزي التجميع، كما هو موضح في الشكل 4.

1-القاعدة 1

2-طاولة العمل

3-مقبض التغذية

4-الغلاف

5-المغزل

6-بولي

7-المحرك

8-الجسم

9-المقبض

10-المسمار

11-حلقة الأمان 11-حلقة الأمان

12-عمود

13-مقبض قفل طاولة العمل

يقوم المحرك 7 بتحريك عمود الدوران 5 من خلال البكرة 6 والحزام على شكل حرف V لتحقيق عدة سرعات دوران مختلفة. يتم تثبيت الجسم 8 على العمود 12 للحركة لأعلى ولأسفل ويمكن تدويره إلى أي موضع حول مركز العمود. بعد ضبطه على الوضع المناسب، يمكن قفله بالمقبض 9. إذا كانت هناك حاجة إلى إنزال الجسم، اضبط أولاً حلقة الأمان 11 على الموضع المناسب وقفلها بالمسمار 10، ثم قم بفك المقبض قليلاً للسماح للجسم بالسقوط على حلقة الأمان بوزنه، ثم أقفل المقبض 9.

عندما يتم فك مقبض قفل المنضدة 13، يمكن أيضًا تحريك طاولة العمل 2 لأعلى ولأسفل على العمود 12 أو تدويرها إلى أي موضع حول مركز العمود. عند حفر ثقوب في الشُّغْلَة الصغيرة، يمكن وضع الشُّغْلَة على طاولة الشُّغْلَة؛ أما بالنسبة للشُّغْلَة الأكبر أو الأطول، فيمكن تدوير طاولة الشُّغْلَة بعيدًا وتثبيتها، ويمكن وضع الشُّغْلَة مباشرةً على قاعدة الحفر 1 للحفر.

2) تشغيل ماكينة الحفر على المنضدة

① ضبط سرعة عمود الدوران.

اختر السرعة المناسبة بناءً على قطر لقمة الحفر والمواد التي تتم معالجتها. يتم ضبط السرعة من خلال مجموعة من البكرات المدببة داخل الغطاء العلوي 4 من المثقاب المنضدي. عند الضبط، يجب إيقاف عمود الدوران. افتح الغطاء، وقم بتدوير البكرة يدويًا، وقم أولاً بتعليق الحزام V على البكرة الأصغر، ثم على البكرة الأكبر، ثم قم بتعليق الحزام V تدريجيًا على البكرة المناسبة حتى يتم تحقيق السرعة المطلوبة.

② ضبط وضع طاولة العمل من أعلى إلى أسفل ومن اليسار إلى اليمين.

أمسك المنضدة بيدك اليسرى، وقم بفك مقبض قفل المنضدة 13 بيدك اليمنى، ثم قم بأرجحة المنضدة 2 لتحريكها لأسفل أو لأعلى إلى الموضع المطلوب، ثم قم بإغلاق مقبض قفل المنضدة 13 مرة أخرى.

③ ضبط موضع تغذية عمود الدوران.

يتم تحقيق تغذية عمود الدوران عن طريق تدوير مقبض التغذية 3. يجب ألا يكون امتداد عمود الدوران طويلًا جدًا، لذا قبل الحفر، قم أولاً باختبار رفع وخفض عمود الدوران للتحقق مما إذا كان ارتفاع وضع الشُّغْلَة مناسبًا (اضبط باستخدام ارتفاع طاولة العمل).

3) الاستخدام الصحيح والصيانة الصحيحة لآلات الحفر على الطاولة

① عند الحفر، يجب تثبيت قطعة العمل بلوحة ضغط (إلا عند حفر ثقوب صغيرة في قطع العمل الأكبر حجمًا، والتي يمكن حملها باليد). عندما تكون الثقب على وشك الحفر، قم بتقليل قوة التغذية لمنع وقوع حوادث مثل التصاق لقمة الحفر أو تطاير الشُّغْلَة.

② أثناء الحفر، يجب عدم وضع الأدوات وأدوات القياس وغيرها من العناصر على سطح طاولة العمل. عند الحفر من خلال الثقوب، تأكد من أن لقمة الحفر يمكن أن تمر من خلال فتحة التنفيس (أو فتحة T) على سطح طاولة العمل، أو ضع كتلة مباعدة تحت قطعة العمل لتجنب إتلاف سطح طاولة العمل.

③ يجب الحفاظ على سطح طاولة العمل نظيفًا بانتظام. بعد الاستخدام، يجب مسح الأسطح المنزلقة المكشوفة للمثقاب المنضدة وسطح طاولة العمل وتنظيفها، ويجب إضافة زيت التشحيم إلى جميع الأسطح المنزلقة وفتحات الزيت.

(2) هيكل آلات الحفر العمودية واستخدامها وصيانتها

ماكينات الحفر العمودية لها أقطار حفر قصوى تبلغ ϕ25 مم، ϕ35 مم، ϕ40 مم، ϕ40 مم، ϕ50 مم، من بين مواصفات أخرى. يمكن لماكينات الحفر العمودية تحقيق تغذية أوتوماتيكية. تتمتع كل من سرعة المغزل ومعدل التغذية الأوتوماتيكية بنطاق واسع من التعديلات، مما يجعلها مناسبة للحفر، والتوسيع، والحفر المضاد، والتوسيع، والتوسيع، والتنصت على الخيوط لمختلف قطع العمل متوسطة الحجم. نظرًا لقوتها الأعلى وآليتها الأكثر اكتمالاً، يمكنها تحقيق كفاءة أعلى ودقة معالجة أعلى.

1) هيكل وأداء ماكينة الحفر العمودية Z535

إن ماكينة الحفر العمودية Z535 هي نوع من ماكينات الحفر التي يشيع استخدامها من قبل مُركِّبي التجميع، كما هو موضح في الشكل 5 أ.

1-القاعدة 1

2-مضخة هيدروليكية

3-طاولة العمل

4-العمود 4

5-المغزل

6-صندوق التغذية

7-مقبض التغذية

8-مقبض أمامي/عكسي

مقبض تغيير 9 سرعات

10-صندوق المغزل 10

11-نهاية الغطاء

12-مقبض التشغيل 12-مقبض التشغيل

13-مقبض ارتفاع طاولة العمل

السرير 4 مثبت على القاعدة 1. صندوق المغزل 10 مثبت أعلى السرير. صندوق التغذية 6 مثبت على سكة التوجيه الرأسية للسرير ويمكنه التحرك لأعلى ولأسفل على طولها. لسهولة التشغيل، يتم تثبيت ثقل موازن يوازن الوزن الذاتي لعمود الدوران داخل السرير. يتم تثبيت طاولة العمل 3 على الجزء السفلي من سكة التوجيه الرأسية للسرير ويمكنها أيضًا التحرك لأعلى ولأسفل على طولها لاستيعاب قطع العمل ذات الارتفاعات المختلفة.

ماكينة الحفر العمودية Z535 مزودة أيضًا بجهاز تبريد. الماكينة سائل القطع في تجويف القاعدة ويتم تفريغها بواسطة المضخة الهيدروليكية 2 عند الاستخدام.

الأداء والمواصفات الرئيسية لماكينة الحفر العمودية Z535 هي كما يلي:

قطر الحفر الأقصى φ35 مم

مستدق ثقب عمود الدوران مورس رقم 4

حركة عمود الدوران 225 مم

سرعة عمود الدوران 68 ~ 1000 دورة/دقيقة

معدل التغذية 0.11 ~ 1.6 مم/ص

حركة المنضدة 325 مم

قوة المحرك 4.5 كيلوواط

2) تشغيل ماكينة الحفر العمودية

① ضبط سرعة عمود الدوران.

تحديد سرعة عمود الدوران بناءً على قطر لقمة الحفر ومواد الشُّغْلَة. يتم تغيير السرعة من خلال ذراع تغيير السرعة 9. تُستخدم الرافعة الأمامية/الخلفية 8 للتحكم في الدوران الأمامي، أو الدوران العكسي، أو توقف عمود الدوران 5.

② ضبط جهاز رفع طاولة العمل.

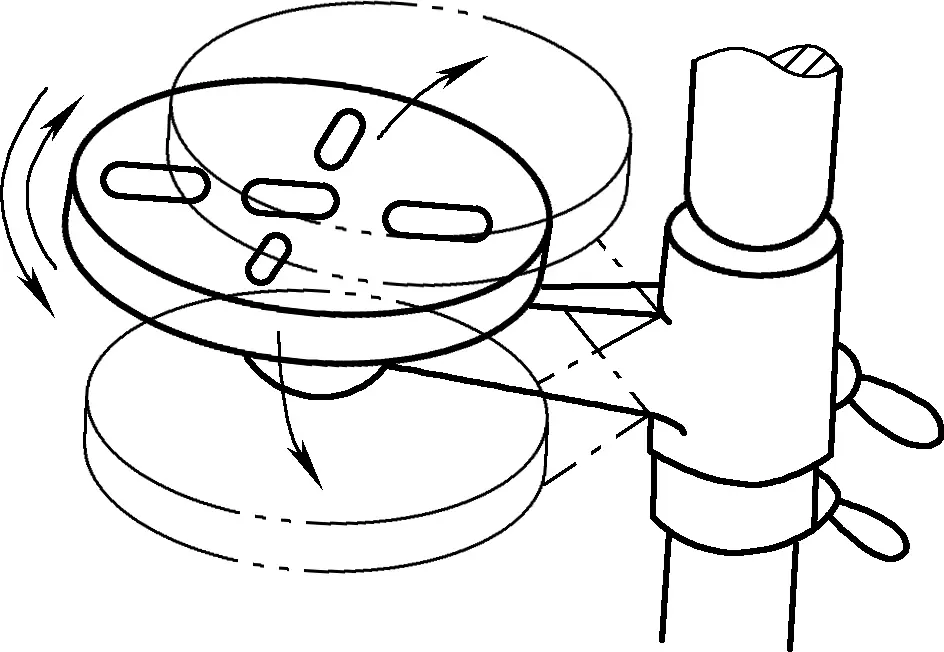

وفقًا لارتفاع موضع الحفر على الشُّغْلة، اضبط طاولة الشُّغْلَة لأعلى ولأسفل على طول سكة التوجيه الرأسية على السرير باستخدام مقبض رفع طاولة الشُّغْلَة 13 المثبت أسفل طاولة الشُّغْلَة. هناك أيضًا نوع مزود بسرير أسطواني حيث تكون طاولة العمل أسطوانية ويمكنها الدوران حول محورها مع الدوران أيضًا حول السرير، كما هو موضح في الشكل 6، مما يسهل محاذاة موضع الحفر لقطعة العمل.

③ ضبط تغذية عمود الدوران.

تحتوي تغذية عمود الدوران على نوعين: التغذية الآلية والتغذية اليدوية.

بالنسبة للتغذية التلقائية، قم أولاً بضبط مقابض التغذية 7 على الموضع المطلوب لتحديد معدل التغذية المطلوب، ثم اسحب الغطاء الطرفي 11 للخارج وقم بتدويره 20 درجة في اتجاه عقارب الساعة بالنسبة للمقبض، كما هو موضح في الشكل 5 ب، لوضعه في وضع التغذية التلقائية. عندما يدور عمود الدوران، يمكن تحقيق التغذية التلقائية. بالنسبة للتغذية اليدوية، قم بتدوير الغطاء الطرفي 20 درجة عكس اتجاه عقارب الساعة بالنسبة للمقبض وادفعه مرة أخرى إلى موضعه الأصلي، وعند هذه النقطة ينفصل جهاز التغذية الآلية.

للتلقيم اليدوي، قم بتدوير الغطاء الطرفي 20 درجة عكس اتجاه عقارب الساعة بالنسبة للمقبض وادفعه مرة أخرى إلى موضعه الأصلي، وعندها ينفصل جهاز التغذية الآلية. أدر مقبض التشغيل 12 عكس اتجاه عقارب الساعة للتغذية وفي اتجاه عقارب الساعة للسحب.

عند ثقب اللولبات، يجب وضع المقبض في وضع التغذية اليدوية. أولاً، استخدم التغذية اليدوية لجعل الصنبور يقطع. بعد أن يقوم الصنبور بالقطع في 2-3 لفات، يمكنك التوقف عن استخدام التغذية اليدوية وتطبيق الضغط المحوري، مع الاعتماد على سن اللولب الخاص بالصنبور نفسه لدفع تغذية عمود الدوران. بعد اكتمال التفريغ، يمكنك عكس عمود الدوران لسحب الصنبور.

3) قواعد استخدام آلات الحفر العمودية

- قبل العمل، قم بالتشحيم وفقًا لمتطلبات التشحيم، وتحقق مما إذا كانت مواضع المقبض طبيعية وما إذا كانت هناك أي أجسام غريبة على سطح قضيب التوجيه. قم ببدء تشغيل الماكينة بسرعة منخفضة وتحقق مما إذا كان هناك زيت في نافذة زيت عمود الدوران وما إذا كانت هناك أي ظواهر غير طبيعية في أجزاء ناقل الحركة.

- عند عدم استخدام التغذية الآلية أثناء العمل، يجب دفع الغطاء الطرفي إلى الداخل لفصل جهاز التغذية الآلية.

- انتبه إلى السلامة أثناء العمل. يجب تثبيت قطع العمل والتركيبات والأدوات بإحكام. عند الحفر من خلال الثقوب، ضع كتلة دعم أسفل قطعة العمل. عند حفر المسبوكات أو الثقوب العميقة، قم بسحب المثقاب بشكل متكرر لإزالة البُرادة. لا تتجاوز مواصفات القطع.

- امنع البُرادة والماء وغيرها من الحطام من السقوط على سطح القضيب التوجيهي أو المحرك أو الصندوق الكهربائي.

- بعد الانتهاء من العمل، اضبط جميع المقابض على وضع التوقف أو الوضع المحايد، وقم بخفض طاولة العمل إلى أدنى وضع، وافصل الطاقة. أخيرًا، امسح الماكينة وضع زيتًا واقيًا وفقًا لمعايير تنظيف الماكينة.

4) صيانة ماكينات الحفر العمودية

تلعب الصيانة السليمة لمعدات الماكينات دورًا مهمًا للغاية في الحد من أعطال المعدات وإطالة عمر خدمة الماكينات. وتنفذ صيانة الماكينات "نظام صيانة من ثلاثة مستويات"، وهي الصيانة اليومية، والصيانة من المستوى الأول، والصيانة من المستوى الثاني.

- الصيانة اليومية لماكينات الحفر العمودية. تُعرف أيضًا باسم الرعاية اليومية، ويتم إجراؤها بواسطة المشغل ويجب أن تفي بأربعة متطلبات: النظافة، والنظافة، والسلامة، والتشحيم. يجب أن تتم العناية اليومية بانتظام لتحقيق الوقاية كهدف رئيسي؛ إذا تم العثور على مشاكل محتملة، يجب معالجتها على الفور، ويجب الإبلاغ عن المشاكل الرئيسية على الفور.

- صيانة المستوى الأول والمستوى الثاني لماكينات الحفر العمودية. تُعرف أيضًا باسم الصيانة الثانوية، ويجب أن يقوم بها المشغلون بشكل أساسي بمساعدة عمال الصيانة.

- مظهر الماكينة. تنظيف سطح الماكينة، ومنضدة العمل، والبراغي الرئيسية، والرفوف، والتروس المخروطية. قم بإزالة النتوءات من أسطح السكك التوجيهية وأسطح طاولة العمل، واستبدال البراغي المفقودة، وكرات المقبض، وما إلى ذلك.

- عمود الدوران وصندوق التغذية. قم بإزالة النتوءات من فتحة مستدق عمود الدوران؛ اضبط سير محرك المحرك؛ افحص مواضع المقابض المختلفة؛ استبدل الأجزاء البالية اللازمة لآلية النقل.

- التشحيم. فحص جودة الزيت وكميته؛ تنظيف لبادات الزيت، وفحص خطوط الزيت، وتغيير الزيت أثناء الصيانة الثانوية.

- التبريد. تنظيف مضخة التبريد، والمرشح، وخزان سائل التبريد، وفحص الأنابيب. استبدل سائل القطع أثناء الصيانة الثانوية.

- كهربائي. تنظيف المحرك والصندوق الكهربائي (بمساعدة كهربائي إذا لزم الأمر). أثناء الصيانة الثانوية، قم بفك المحرك وتنظيفه حسب الحاجة واستبدال الشحوم.

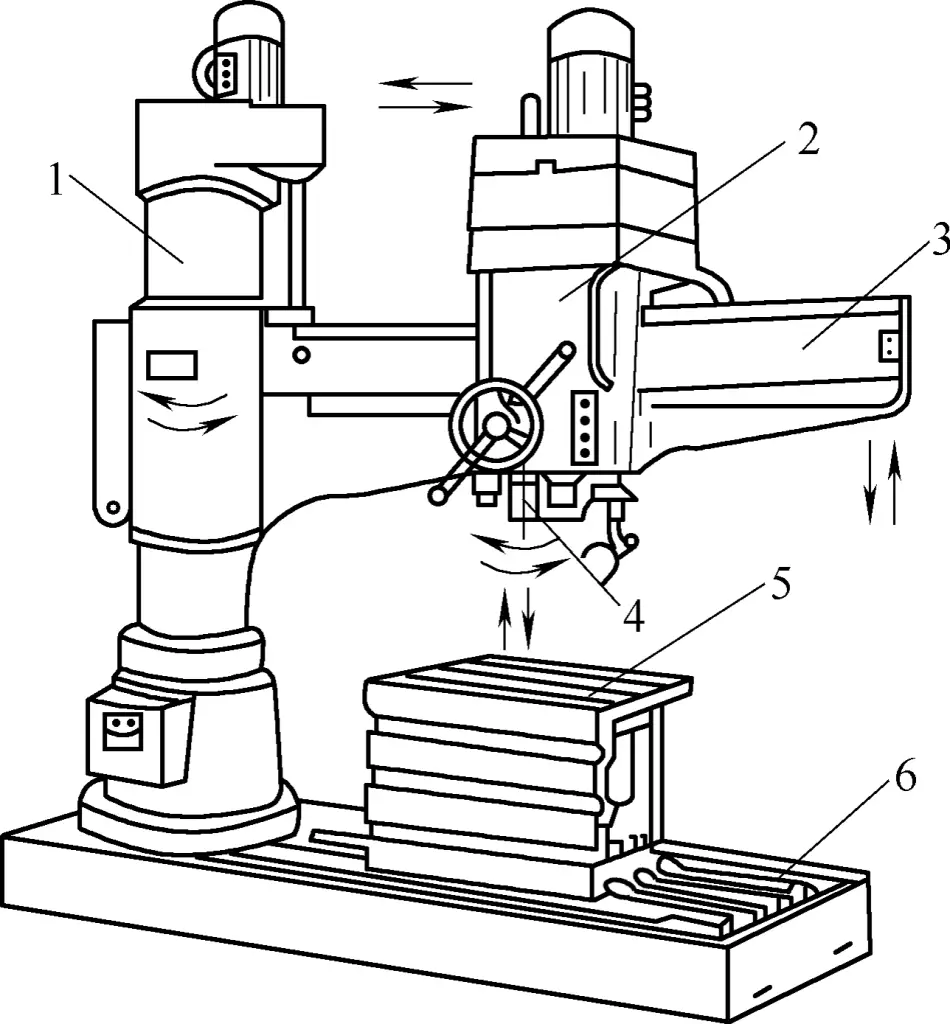

(3) صيانة ماكينات الحفر الشعاعي

تعد ماكينات الحفر الشعاعية، والمعروفة أيضًا باسم المثاقب الشعاعية، مناسبة لمعالجة قطع العمل الأكبر حجمًا وقطع العمل متعددة الثقوب. عند معالجة الشُّغْلَة متعددة الثقوب على ماكينة الحفر العمودية، يجب تحريك قطعة العمل ومحاذاة كل ثقب، وهو أمر شاق للغاية بالنسبة لقطع العمل الكبيرة ويجعل من الصعب محاذاة مركز الحفر بدقة مع مركز الثقب على قطعة العمل. في هذه الحالة، يعد استخدام ماكينة الحفر الشعاعي المزودة بمغزل متحرك أكثر ملاءمة للمعالجة.

يظهر تكوين ماكينة الحفر الشعاعي Z35 في الشكل 7. عندما لا تكون قطعة العمل كبيرة، يمكن تثبيتها على المنضدة 5 للمعالجة؛ وإذا كانت قطعة العمل كبيرة جدًا ولا يمكن وضعها على المنضدة 5، يمكن إزالة المنضدة 5، ويمكن وضع قطعة العمل مباشرة على القاعدة 6 للمعالجة.

1-العمود 1

2-صندوق المغزل 2-المغزل

3-الذراع 3

4-المغزل

5-منضدة العمل

6-القاعدة 6

صندوق عمود الدوران 2 مثبت على الذراع 3، والذي يمكن أن يدور حول العمود الرأسي 1، ويمكنه التحرك ذهابًا وإيابًا على طول سكة التوجيه الأفقية على الذراع. من خلال هاتين الحركتين، يمكن ضبط عمود الدوران 4 على أي موضع داخل نطاق معالجة الماكينة. لذلك، يمكن لماكينات الحفر الشعاعي إجراء معالجة الثقب على نطاق كبير جدًا.

تحتوي ماكينات الحفر الشعاعي على نطاق واسع من تعديلات سرعة المغزل ومعدل التغذية، مما يسمح بكفاءة إنتاج عالية ودقة معالجة عالية. عند معالجة الشُّغْلَة متعددة الثقوب على ماكينة الحفر الشعاعي، يمكن أن تظل الشُّغْلَة ثابتة، ولا يلزم تعديل سوى موضع الذراع وصندوق المغزل على الذراع لمحاذاة مراكز الثقوب بشكل ملائم. وبالإضافة إلى ذلك، يمكن أيضًا رفع الذراع وخفضه على طول العمود لضبط ارتفاع صندوق المغزل ليتناسب مع ارتفاع منطقة معالجة الشُّغْلَة.

حاليًا، هناك العديد من مواصفات ماكينات الحفر الشعاعي المنتجة في الصين، من بينها ماكينة الحفر الشعاعي Z35 المستخدمة على نطاق واسع في صناعة تصنيع التجميع، كما هو موضح في الشكل 7.

فيما يلي الأداء والمواصفات الرئيسية لماكينة الحفر الشعاعي Z35 ومواصفاتها:

الحد الأقصى لقطر الحفر ϕ50 مم

ثقب مستدق ثقب المغزل مورس رقم 5

أقصى انتقال لعمود الدوران داخل الغُرَاب الأمامي 350 مم

أقصى انتقال لعمود الدوران على طول سكة توجيه الذراع 1050 مم

عدد مستويات سرعة عمود الدوران 18

نطاق سرعة عمود الدوران 34 ~ 2000 لفة/دقيقة

عدد مستويات معدل التغذية 18

نطاق معدل التغذية 0.3 ~ 1.2 مم/لتر

أقصى حركة للذراع على طول العمود 680 مم

قوة المحرك الرئيسي 4 ~ 5 كيلو واط

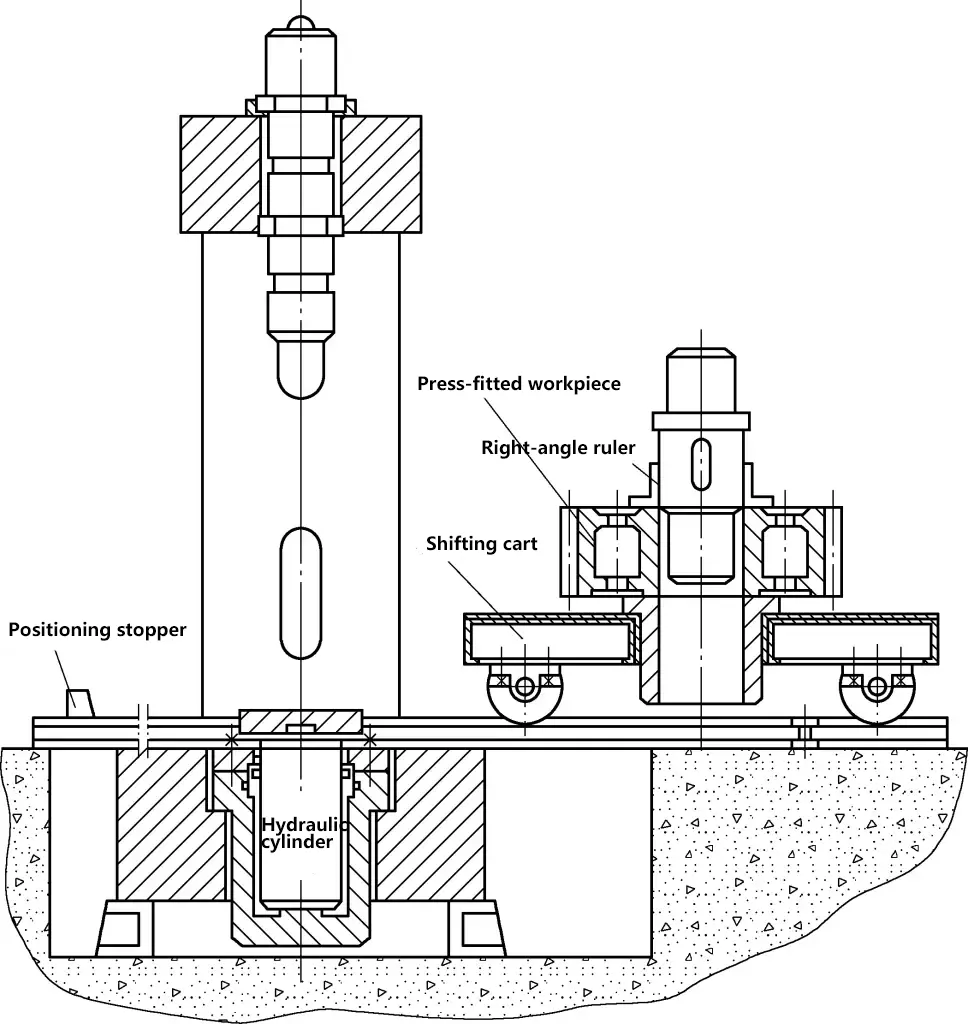

2. استخدام آلة التركيب بالكبس وصيانتها والعناية بها

التجميع بالتركيب بالضغط هو نوع شائع من التركيبات المتداخلة في ورش التجميع. كما أنها طريقة تجميع أكثر اقتصاداً وفعالية مقارنة بالتركيب الساخن والبارد التركيب، وهي مهارة تشغيلية يجب أن يتقنها مجهزو التجميع. يتم استكمال معظم تجميعات التركيبات الكبس بالتركيبات الرئيسية.

غالبًا ما يتطلب تجميع التركيب بالضغط قوى ضغط كبيرة، لذلك يتم استخدام ماكينات التركيب بالضغط الهيدروليكي التي يتم التحكم فيها هيدروليكيًا بشكل عام. ويرجع السبب في ذلك إلى سهولة ضبط الضغط في الأنظمة الهيدروليكية، وتوفير قوة عالية، والسماح بسرعات تركيب منخفضة، وسهولة التشغيل، وأمان العمل، والسماح بمراقبة حجم الضغط والتغيرات أثناء عملية الضغط من خلال مقاييس ضغط النظام، مما يحقق التحكم الآمن في عملية التركيب بالضغط.

نظرًا لاختلاف سيناريوهات الاستخدام، فإن ماكينات التركيب بالضغط الهيدروليكي لها مزاياها البارزة لقطع العمل والهياكل المختلفة. تتميز ماكينات التركيب بالضغط الهيدروليكي بأبعاد هيكلية صغيرة، وسهلة التشغيل والتحكم، ولها مجموعة واسعة من التطبيقات، ويمكن تقسيمها إلى أنواع رأسية وأفقية.

يُظهر الشكل 8 ماكينة تركيب المكبس الهيدروليكي العمودي ذات الهيكل الإطار، مع عدم إظهار نظامها الهيدروليكي وأجزاء التحكم. النظام الهيدروليكي لماكينة تركيب المكبس بسيط للغاية، مع وجود عدد قليل من مكونات النظام نظرًا لبساطة عملها. نظرًا لأن ماكينات التركيب بالضغط تتطلب عمومًا ضغوط عمل عالية (32 ميجا باسكال)، يتم استخدام مضخات مكبس متغيرة الإزاحة في الغالب. يمكن للمضخات المتغيرة ضبط تدفق الخرج وفقًا لسرعة تركيب المكبس.

يحتوي النظام على صمام تنفيس لحماية المضخة الهيدروليكية وضمان سلامة النظام، ومرشحات للحفاظ على نظافة النظام، ومكونات هيدروليكية أخرى مثل مقاييس الضغط، وصمامات فحص، وصمامات ضغط الزيت، والصمامات الحابسة، وصمامات التحكم المنزلقة، وصمامات التحكم المنزلق.

يتم تجهيز المزيد من ماكينات التركيب بالضغط كاملة المواصفات بأجهزة تسجيل وتخطيط منحنى الضغط أثناء عملية التركيب بالضغط. على سبيل المثال، ماكينات التركيب بالضغط على محور عجلة القطار الأفقي لديها متطلبات صارمة لتغيرات الضغط أثناء عملية التركيب بالضغط لمحاور عجلة القطار. ولذلك، يجب أن تنعكس الحالة الفعلية لتغيرات الضغط وتسجيلها أثناء عملية التركيب بالضغط، مع تصوير عملية تغير الضغط في شكل منحنى كأساس للحكم على ما إذا كانت تفي بالمتطلبات، ثم أرشفتها للتخزين.

تختلف آلات التركيب الكبس العمودية والأفقية من حيث الشكل، وبالتالي تظهر مزايا وعيوب كل منها في الاستخدام.

هناك نوعان من الأشكال الهيكلية لماكينات تركيب المكابس العمودية. أحدهما هو الأسطوانة الهيدروليكية المثبتة في الأعلى، حيث يتم ضبط الأسطوانة الهيدروليكية الرئيسية على العارضة العلوية لماكينة تركيب المكبس، ولكن يجب أن تكون الأسطوانة الهيدروليكية ذات هيكل مكبسي، وإلا فإنها ستعتمد على أسطوانة هيدروليكية ثانوية من نوع المكبس للتحكم في عودة الأسطوانة الهيدروليكية. والأخرى هي الأسطوانة الهيدروليكية المثبتة في الأسفل، كما هو موضح في الشكل 8، حيث يتم ضبط الأسطوانة الهيدروليكية داخل الحزمة السفلية (قاعدة الماكينة) لماكينة تركيب المكبس، ويمكنها استخدام أسطوانة هيدروليكية من نوع المكبس، مع عودة المكبس بواسطة الوزن الذاتي للمكبس والمكونات المتصلة.

يأتي الإطار أيضًا في أنواع الإطارات والأعمدة. نظرًا لأن هيكل الإطار يستخدم في الغالب وصلات ملحومة، حتى إذا تم استخدام هياكل ما قبل الشد بالبراغي، فإن سطح التلامس بين الإطار الجانبي والعوارض العلوية والسفلية كبير جدًا، وبالتالي فإن الإطار نفسه يتمتع بصلابة جيدة ويمكن أن يتكيف مع تركيبات الضغط ذات الحمولة الكبيرة. هيكل العمود (غالبًا ما يكون مكونًا من عمودين) بسيطًا وملائمًا للمعالجة والجدولة، ومناسب لتركيب مكابس الحمولة الصغيرة.

أكبر مزايا ماكينات التركيب بالضغط العمودي هي: الهيكل المدمج، والبصمة الصغيرة، والتمركز الجيد لقطعة العمل أثناء التركيب بالضغط، والتشغيل المريح للتركيب بالضغط العمودي، وقلة احتمالية حدوث انحراف، وتشويش وظواهر سلبية أخرى، والأسطوانة الهيدروليكية ذات المكبس المثبتة في الأسفل أبسط في الهيكل، وأقل تكلفة، وأكثر سلاسة في العائد، وأكثر موثوقية ومعقولة في التشغيل مقارنة بالأسطوانة الهيدروليكية ذات المكبس.

عيوبها هي: بسبب العارضة العلوية، فإن عملية رفع قطع العمل أثناء عملية تركيب المكبس غير ملائمة. ومع ذلك، إذا تم إعداد عربة متحركة، يمكن تحميل وتفريغ قطع العمل خارج ماكينة تركيب المكبس، مما يتغلب على العيب الهيكلي. يمكن دفع العربة المتحركة بحرية على سكة التوجيه، مع وجود نقاط توقف في الطرف الأمامي لضمان أن تكون قطعة عمل تركيب الضغط محورية مع مركز تركيب ضغط الأسطوانة الهيدروليكية، مما يجعل العملية مريحة للغاية.

المشكلة الأخرى هي هيكل الأسطوانة الهيدروليكية المثبتة في الأسفل. على الرغم من أن ماكينة التركيب بالضغط لديها مركز ثقل أقل وأكثر استقرارًا، إلا أنه أثناء عملية التركيب بالضغط، عندما يدفع مكبس الأسطوانة الهيدروليكية لأعلى، فإن قطعة العمل التي يتم ضغطها تتحرك أيضًا لأعلى. ونظرًا لأن هيكل وأبعاد المكوّن المجهز بالضغط كبير وذو وزن ذاتي كبير، فإنه يبدو غير مستقر وأقل أمانًا. ونظرًا للإطار الأعرض، فإنه يشغل جزءًا من موضع عملية التركيب بالضغط، مما يخلق إزعاجًا ونقاطًا عمياء لمراقبة عملية التركيب بالضغط.

ماكينات التركيب الكبس الأفقية هي عكس الماكينات الرأسية. فهي تتطلب مساحة تركيب أكبر، مع وضع قطع العمل بشكل أفقي. تتأثر بالوزن الذاتي، ويكون التمركز والضبط أكثر صعوبة. بسبب عدم استقرار التمركز والتمركز، من المرجح أن تحدث مشاكل أثناء عملية التركيب بالضغط والتشغيل.

إن شوط الأسطوانة الهيدروليكية ذات المكبس ليس كبيرًا مثل شوط الماكينات العمودية، والعودة صعبة. ماكينات تركيب الماكينات الأفقية للضغط الأفقي هي في الغالب عبارة عن هياكل أعمدة، مما يقلل من الأبعاد الأفقية، وهو أمر مفيد للمشغلين لمراقبة قطعة العمل والاقتراب منها. ميزتها البارزة هي البيئة الفسيحة والمريحة لتحميل وتفريغ وتشغيل قطع العمل، والمراقبة الواضحة، ووضع الشغل المستقر، وعدم وجود خطر السقوط.

يجب ملاحظة النقاط التالية في استخدام وصيانة ماكينات التركيب بالكبس:

- عند استخدام ماكينة التركيب بالضغط، ضع في اعتبارك ما إذا كان ضغط العمل وشوط العمل وسطح طاولة العمل ضمن نطاق العمل المقدر.

- قبل بدء تشغيل الماكينة، تحقق مما إذا كانت جميع نقاط التشحيم في ماكينة تركيب المكبس مملوءة بزيت التشحيم.

- تحقق مما إذا كانت الخلوصات بين الأجزاء المتحركة المختلفة وضيق المكابح مناسبة.

- تحقق مما إذا كانت هناك أي أجسام غريبة عالقة في الأجزاء الدوارة.

- بعد التوصيل بالطاقة، تحقق مما إذا كانت حركة الشوط الفارغ تفي بالمتطلبات المحددة.

- الحفاظ على نظافة منطقة العمل.

- تشمل العوامل التي تؤثر على دقة تركيب الماكينة بالضغط تسطيح سطح العمل والسطح السفلي للمنزلق، والتوازي بين السطحين، وتعامد شوط تركيب الماكينة بالضغط على سطح طاولة العمل، وخلوص سكة التوجيه. هذه كلها نقاط أساسية لصيانة ماكينة التركيب بالضغط.

- بالنسبة لماكينات تركيب المكابس التي تستخدم أنظمة هيدروليكية، فإن الصيانة المناسبة للنظام الهيدروليكي ضرورية أيضًا.

3. التنظيف

التنظيف أثناء عملية تجميع الماكينة مهم لتحسين جودة تجميع المنتج وإطالة عمر المنتج. وهذا مهم بشكل خاص للمحامل والمكونات الدقيقة وموانع التسرب والأجزاء ذات متطلبات التنظيف الخاصة.

تشمل عملية التنظيف محاليل التنظيف وطرق التنظيف ومعلمات العملية، والتي يجب تحديدها بناءً على عوامل مثل متطلبات تنظيف قطع العمل وحجم دفعة الإنتاج ومواد قطع العمل وطبيعة الشغل وحالة التصاق الشحوم السطحية والأوساخ والشوائب الميكانيكية. وفي الوقت نفسه، يجب أن يكون محلول التنظيف المحدد متوافقًا مع طريقة التنظيف. وتجدر الإشارة أيضًا إلى أنه يجب أن تتمتع قطعة العمل بقدرة معينة على منع الصدأ الوسيط بعد التنظيف.

(1) طرق التنظيف

يوضح الجدول 1 الخصائص والنطاقات القابلة للتطبيق لطرق التنظيف الشائعة.

الجدول 1 الخصائص والنطاقات القابلة للتطبيق لطرق التنظيف الشائعة

| طريقة التنظيف | محلول التنظيف | الخصائص | النطاق المطبق |

| المسح | البنزين، والكيروسين، وزيت الديزل الخفيف، والإيثانول، ومحاليل التنظيف الكيميائية | عملية بسيطة، ومعدات تنظيف بسيطة، وإنتاجية منخفضة | إنتاج قطعة واحدة ودفعة صغيرة من قطع العمل الصغيرة والمتوسطة الحجم والتنظيف المحلي للقطع الكبيرة |

| التنظيف بالغمر | مناسبة لمختلف محاليل التنظيف الشائعة الاستخدام | عملية بسيطة؛ وقت تنظيف أطول، بشكل عام من 2-20 دقيقة. عادة ما يعتمد التنظيف متعدد الخطوات | للدفعات الكبيرة من قطع العمل ذات الأشكال الأكثر تعقيداً. تنظيف بقع الزيت الملتصقة قليلاً |

| التنظيف بالرش بالرذاذ | البنزين، الكيروسين، زيت الديزل الخفيف، محاليل التنظيف الكيميائية، ثلاثي كلورو الإيثيلين والمحلول القلوي | تأثير تنظيف جيد وإنتاجية عالية عالية، وظروف عمل أفضل، وأكثر تعقيدًا المعدات | لقطع العمل الإنتاجية المتوسطة والكبيرة الحجم، غير مناسبة للأشكال المعقدة. تنظيف الأوساخ الملتصقة بشدة وبقع الزيت شبه الصلبة |

| تنظيف مرحلة البخار | بخار ثلاثي كلورو الإيثيلين | تأثير تنظيف جيد، ومعدات أكثر تعقيدًا، ومتطلبات حماية عمالة عالية | قطع العمل الصغيرة والمتوسطة الحجم. جيد لتنظيف البقع الزيتية الملتصقة بشكل معتدل، فعال في إزالة الأوساخ |

| التنظيف بالموجات فوق الصوتية | البنزين، والكيروسين، وزيت الديزل الخفيف، ومحاليل التنظيف الكيميائية، وثلاثي كلورو الإيثيلين | تأثير تنظيف جيد وإنتاجية عالية؛ صيانة المعدات وإدارتها أكثر تعقيدًا | لقطع العمل الصغيرة والمتوسطة الحجم ذات متطلبات التنظيف العالية، وغالبًا ما تستخدم للتنظيف النهائي لقطع العمل |

| التنظيف بالغمر والرش معاً | البنزين، الكيروسين، زيت الديزل الخفيف، محاليل التنظيف الكيميائية، ثلاثي كلورو الإيثيلين والمحلول القلوي | تأثير تنظيف جيد، إنتاجية عالية؛ مساحة أرضية كبيرة لمعدات التنظيف، صيانة وإدارة أكثر تعقيدًا | لإنتاج الدُفعات والأشكال المعقدة وقطع العمل ذات متطلبات التنظيف العالية. تنظيف بقع الزيت وبقع الزيت شبه الصلبة |

| الجمع بين التنظيف بالغمر بالبخار والرش بالبخار، أو التنظيف بالبخار والرش بالرذاذ، أو التنظيف بالبخار والرش بالغمر والرش بالبخار | محلول ثلاثي كلورو الإيثيلين وبخار ثلاثي كلورو الإيثيلين | نفس ما ورد أعلاه، ولكن بإنتاجية أقل قليلاً | مناسب لتنظيف مرحلة البخار، وقطع العمل الصغيرة الحجم ذات متطلبات التنظيف العالية. يمكن تنظيف بقع الزيت، خاصةً نوع الرش المشترك بين البخار والغمر بالبخار، والذي يمكن أن تنظيف الأوساخ الملتصقة بشدة، مع تأثير جيد في إزالة الأوساخ |

(2) محاليل التنظيف

1) المذيبات البترولية

المذيبات البترولية سهلة التخزين والتركيب لمنع الصدأ، وهي من محاليل التنظيف التقليدية. عند استخدام محاليل التنظيف هذه، يجب مراعاة تدابير الوقاية من الحرائق وتدابير سلامة التهوية.

تشمل المذيبات البترولية شائعة الاستخدام بشكل أساسي البنزين والكيروسين وزيت الديزل الخفيف. وبالنسبة للمتطلبات الخاصة، يمكن استخدام مذيبات عضوية مماثلة مثل الإيثانول والأسيتون.

يُستخدم البنزين الصناعي وبنزين التشغيل المستقيم بشكل أساسي لتنظيف الشحوم والأوساخ والشوائب الميكانيكية الملتصقة بشكل عام، وهو مناسب لقطع العمل المعدنية الحديدية وغير الحديدية؛ ويستخدم بنزين الطيران لتنظيف قطع العمل عالية الجودة.

إن استخدام الكيروسين للمصابيح وزيت الديزل الخفيف مشابه للبنزين، لكن قدرتهما على التنظيف ليست بنفس جودة البنزين. يجفان ببطء أكثر بعد التنظيف ولكنهما أكثر أماناً من البنزين.

لمنع صدأ قطعة العمل، يمكن إضافة كمية صغيرة (مثل 1% إلى 3% بالكتلة) من زيت مانع للصدأ من نوع الإزاحة أو المواد المضافة المثبطة للصدأ إلى المذيبات البترولية. تشمل الزيوت المانعة للصدأ من نوع الإزاحة 201، FY-3، 661، إلخ. كما يمكن أيضاً أن يكون البنزين المانع للصدأ ذاتي التركيب؛ وترد صيغة البنزين المانع للصدأ في الجدول 2.

يتمتع هذا البنزين المانع للصدأ بقدرة تنظيف قوية، ويمكنه تنظيف عرق اليدين والأملاح غير العضوية والشحوم وما إلى ذلك، ويوفر حماية وسيطة من الصدأ للصلب وسبائك النحاس وقطع العمل الأخرى. في الوقت نفسه، يجب على المشغلين وضع "قفازات سائلة" على أيديهم لمنع عرق اليد من صدأ قطع العمل وتجنب تهيج اليدين بالبنزين والكيروسين والديزل، إلخ.

الجدول 2 معادلة البنزين الوقائي من الصدأ

| المكوّن | جزء الكتلة (%) |

| كبريتات الصوديوم البترولية | 1 |

| سبان-80 | 1 |

| أسيلاميد كحول اللوريل | 1 |

| 1% محلول كحول البنزوتريازول 1% | 1 |

| الماء المقطر | 2 |

| بنزين رقم 200 | 94 |

تستخدم المذيبات البترولية عموماً في درجة حرارة الغرفة. إذا كان التسخين مطلوباً، يجب ألا تتجاوز درجة حرارة الزيت بالنسبة لكيروسين المصابيح 40 درجة مئوية، وبالنسبة للكيروسين المذيب يجب ألا تتجاوز 65 درجة مئوية، ولا يسمح بالتسخين المباشر للحاوية باللهب. بالنسبة للزيت الميكانيكي وزيت التوربينات وزيت المحولات، يجب ألا تتجاوز درجة حرارة الزيت 120 درجة مئوية.

2) المحاليل القلوية

عند تحضير المحاليل القلوية، يمكن إضافة كمية صغيرة من عامل التنظيف الخافض للتوتر السطحي لتعزيز قدرة التنظيف. عند التنظيف بالمحاليل القلوية، لاحظ ما يلي: يجب مسح بقع الزيت السميكة أولاً؛ يجب عدم تنظيف قطع العمل ذات الخصائص المادية المختلفة معًا؛ بعد التنظيف، يجب شطف قطع العمل أو غسلها بالماء وتجفيفها. يوضح الجدول 3 الصيغ الشائعة للمحلول القلوي ومعلمات العملية وقابلية التطبيق.

الجدول 3 صيغ المحاليل القلوية الشائعة ومعلمات المعالجة وقابلية التطبيق

| التركيب/(جم/لتر) | معلمات العملية الرئيسية | قابلية التطبيق |

| هيدروكسيد الصوديوم 50-55 فوسفات الصوديوم 25-30 كربونات الصوديوم 25-30 سيليكات الصوديوم 10-15 | درجة حرارة التنظيف 90-95 درجة مئوية التنظيف بالغمر أو بالرش وقت التنظيف 10 دقائق | قطع عمل الصلب، مع بقع الزيت الملتصقة بشدة أو كميات صغيرة من بقع الزيت والشوائب غير القابلة للذوبان |

| هيدروكسيد الصوديوم 70-100 كربونات الصوديوم 20-30 فوسفات الصوديوم 20-30 | درجة حرارة التنظيف 90-95 درجة مئوية التنظيف بالغمر أو بالرش وقت التنظيف 7-10 دقائق | قطع العمل المصنوعة من سبائك النيكل والكروم الصلب |

| هيدروكسيد الصوديوم 5-10 فوسفات الصوديوم 50-70 كربونات الصوديوم 20-30 | درجة حرارة التنظيف 80-90 درجة مئوية التنظيف بالغمر أو بالرش وقت التنظيف 5-8 دقائق | قطع عمل الصلب وسبائك النحاس |

| هيدروكسيد الصوديوم 5-10 فوسفات الصوديوم ≈50 سيليكات الصوديوم ≈30 | درجة حرارة التنظيف 60-70 درجة مئوية التنظيف بالغمر أو بالرش وقت التنظيف ≈5 دقائق | قطع عمل الألومنيوم وسبائك الألومنيوم |

3) محاليل التنظيف الكيميائية

تحتوي محاليل التنظيف الكيميائية على مواد خافضة للتوتر السطحي، والمعروفة أيضًا باسم محاليل التنظيف بالمستحلب، والتي تتمتع بقدرة تنظيف جيدة للشحوم والأوساخ القابلة للذوبان في الماء. محاليل التنظيف هذه سهلة التحضير، ومستقرة ومتينة وغير سامة وغير قابلة للاشتعال وآمنة للاستخدام ومنخفضة التكلفة، كما أن بعض محاليل التنظيف الكيميائية لها أيضًا قدرات معينة لمنع الصدأ الوسيطة مما يجعلها مناسبة جدًا للتنظيف الوسيط أثناء التجميع. هناك العديد من صيغ محاليل التنظيف الكيميائي؛ وترد في الجدول 4 صيغ محاليل التنظيف الكيميائي الشائعة ومعلمات العملية وإمكانية تطبيقها.

الجدول 4 الصيغ الشائعة لمحلول التنظيف الكيميائي ومعلمات العملية وقابلية التطبيق

| التركيب والجزء الكتلي (%) | معلمات العملية الرئيسية | قابلية التطبيق |

| عامل التنظيف 105 0.5 عامل التنظيف 6501 0.5 المياه المتبقية | درجة حرارة التنظيف 85 درجة مئوية ضغط الرش 0.15 ميجا باسكال وقت التنظيف 1 دقيقة | قطع العمل الفولاذية. بشكل أساسي لتنظيف بقع الزيت والشوائب الميكانيكية المكونة بشكل أساسي من زيت الماكينات |

| 664 عامل تنظيف 664 2-3 المياه المتبقية | درجة حرارة التنظيف 75 درجة مئوية الغمر والغسل، والتحرك لأعلى وأسفل وقت الغسيل 3 ~ 4 دقائق | قطع العمل الفولاذية. غير مناسب لغسل قطع العمل المعدنية غير الحديدية مثل النحاس والزنك. مناسب بشكل أساسي لتنظيف حمض الستياريك، والبارافين، والفازلين، إلخ. |

| عامل التنظيف 6501 0.2 عامل التنظيف 6503 0.2 أوليات ثلاثي إيثانول الأمين 0.2 المياه المتبقية | درجة حرارة التنظيف 35 ~45 ℃ التنظيف بالموجات فوق الصوتية (تردد العمل 17 ~ 21 كيلو هرتز) وقت التنظيف 4 ~ 8 دقائق | قطع العمل الفولاذية المشغولة آليًا بدقة. تنظيف الزيوت المعدنية وبقايا معجون الطحن المحتوية على أكسيد الكروم، إلخ. |

| عامل التنظيف 6503 0.5 عامل التنظيف TX-10 0.3 بولي إيثيلين جلايكول (الكتلة الجزيئية النسبية حوالي 400) 0.2 ثنائي بوتيل الفثالات 0.2 فوسفات ثلاثي الصوديوم 1.5~2.5 المياه المتبقية | درجة حرارة التنظيف 35 ~45 ℃ التنظيف بالموجات فوق الصوتية (تردد العمل 17 ~ 21 كيلو هرتز) وقت التنظيف 4 دقائق | قطع عمل فولاذية دقيقة التشكيل آلياً. بشكل أساسي للتنظيف الشحوم |

| 664 عامل تنظيف 664 0.5 عامل تنظيف بينغ بينغ جيا 0.3 ثلاثي إيثانولامين 1.0 حمض الأوليك 0.5 بولي إيثيلين جلايكول (الكتلة الجزيئية النسبية حوالي 400) 0.2 المياه المتبقية | درجة حرارة التنظيف 75 ~80 ℃ الغمر والغسل، والتحرك لأعلى وأسفل وقت التنظيف 1 دقيقة | قطع عمل فولاذية دقيقة التشكيل آلياً. قدرة قوية جدًا على تنظيف الشحوم |

4) ثلاثي كلورو الإيثيلين

يتميز ثلاثي كلورو الإيثيلين بمزايا مثل كفاءة إزالة الشحوم العالية، وتأثير التنظيف الجيد، وعدم القابلية للاشتعال. ومع إضافة المثبتات المناسبة، يمكنه تنظيف قطع العمل المعدنية غير الحديدية مثل سبائك الألومنيوم والمغنيسيوم. ومع ذلك، فإن معدات التنظيف الخاصة به معقدة نسبيًا، وتتطلب نظام تهوية جيد ونظام استرداد سائل التنظيف. كما يجب الانتباه أيضًا إلى منع تآكل قطع العمل وخزانات التنظيف.

ثلاثي كلورو الإيثيلين هو مذيب قوي ذو نقطة غليان منخفضة، يسهل تبخيره وتكثيفه. يتميز بكثافة بخار عالية ولا ينتشر بسهولة، مما يجعله مناسبًا للتنظيف بالبخار. يمكن استخدامه أيضًا للتنظيف بالغمر أو التنظيف بالرش أو مزيج من طرق التنظيف الثلاث. عند استخدامه في التنظيف بالموجات فوق الصوتية، فهو مناسب بشكل خاص لتنظيف أجزاء الأجهزة والعناصر البصرية والمكونات الإلكترونية ذات متطلبات الجودة العالية.

بالإضافة إلى ذلك، هناك التنظيف بالموجات فوق الصوتية. وتتمثل آلية التنظيف بالموجات فوق الصوتية في إدخال اهتزازات فوق صوتية في سائل التنظيف، مما يتسبب في ظهور عدد كبير من فقاعات التجويف في سائل التنظيف، والتي تنمو تدريجيًا ثم تنهار فجأة.

عندما تنهار الفقاعات، فإنها تنتج موجات دقيقة من المركز إلى الخارج، مع ضغوط يمكن أن تصل إلى مئات أو حتى آلاف من الضغوط الجوية، مما يعزز إزالة بقع الزيت الملتصقة بقطعة العمل. وفي الوقت نفسه، يعمل التذبذب القوي لفقاعات التجويف على تعزيز وتسريع استحلاب سائل التنظيف وذوبانه على بقع الزيت، مما يحسن من قدرة التنظيف.

(3) اختيار طرق التنظيف

يجب أن يعتمد اختيار طرق التنظيف ومعدات التنظيف والسوائل المقابلة لها على ظروف محددة مثل حجم إنتاج المصنع، وحجم الدفعة، وأبعاد هيكل قطعة العمل، وخصائص الشكل، ومتطلبات النظافة، والمواد، وظروف ما قبل التنظيف.

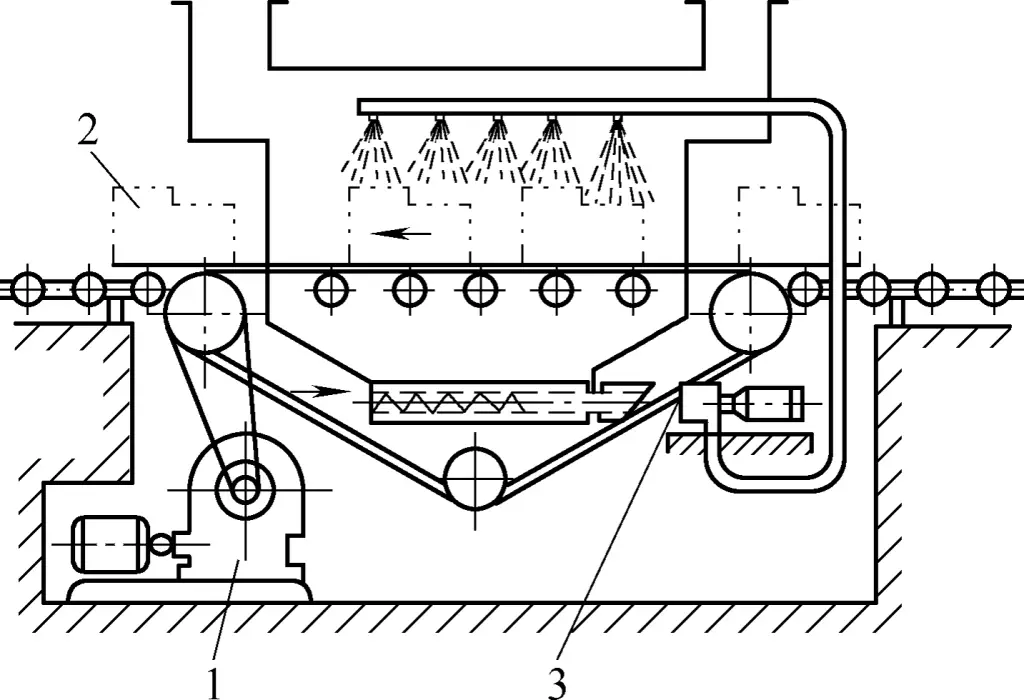

بالنسبة لإنتاج الدُفعات الكبيرة ذات الكفاءة الإنتاجية العالية، يجب اختيار معدات التنظيف التي تتوافق مع ذلك، مع التشغيل المستمر على غرار الحزام الناقل، والإدخال والإخراج المستمر، وحتى استخدام تكنولوجيا التحكم الآلي المتقدمة، مثل آلة التنظيف الموضحة في الشكل 9.

1-محرك كهربائي

2-قطعة العمل

3-مضخة الدوران

كما يمكن تجهيزها ببعض الأذرع الآلية والضبط والعد التلقائي، واستعادة سائل التنظيف ومعالجته، وردود فعل الفحص التلقائي، وأنظمة التحكم الأخرى. بالنسبة لقطع العمل الأكبر حجمًا والدفعات الصغيرة، يمكن استخدام القرص الدوَّار أو غرف التنظيف الثابتة، واختيار زوايا مختلفة من مواضع مختلفة لرش سائل التنظيف على قطعة العمل باستخدام فوهات التنظيف.

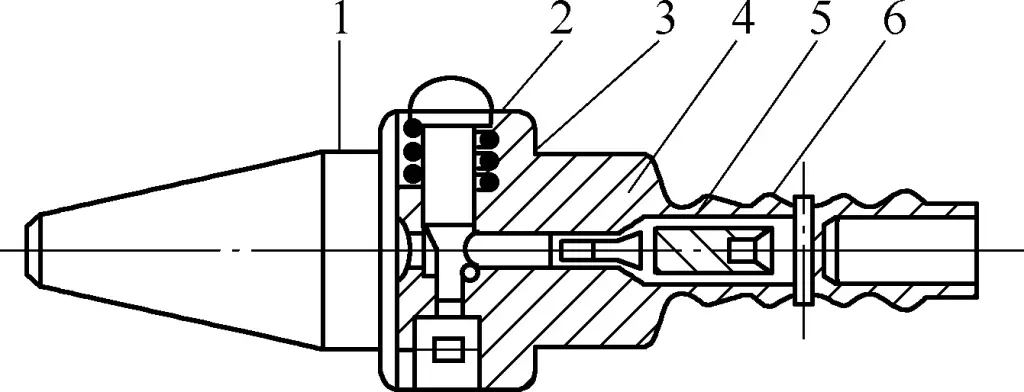

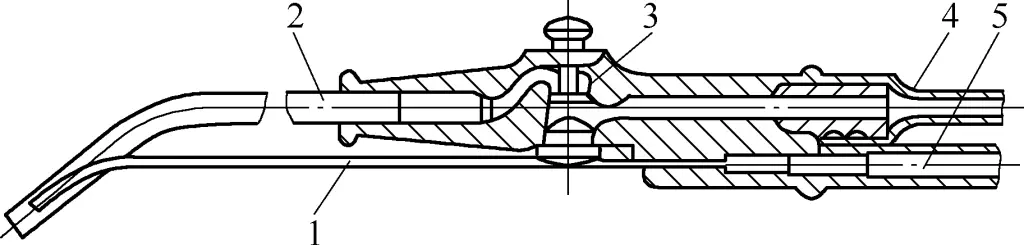

أثناء عملية التنظيف، يمكن تدوير قطعة العمل حسب الحاجة. بعد التنظيف بالرش، أوقف عملية الرش واستخدم الهواء المضغوط لتنظيفها وتجفيفها. يظهر هيكل فوهة الهواء المضغوط في الشكل 10؛ وتظهر فوهة التنظيف في الشكل 11.

1-الفوهة

2-التبديل

3-الربيع

4-قضيب الدفع

5-صمام مخروطي الشكل

6-الجسم

1-أنبوب رش المنظفات

2-أنبوب رش الهواء المضغوط

3-التبديل

4-أنبوب الهواء المضغوط

5-أنبوب المنظفات

بالنسبة لقطع العمل الصغيرة ذات الالتصاق الشديد لبقع الزيت، يجب إجراء التنظيف بالغمر أو التنظيف بالرش أولاً. لتحسين جودة التنظيف وتقصير وقت التنظيف، غالبًا ما يتم استخدام العديد من سوائل التنظيف المختلفة، مع وجود خزانات منفصلة للتنظيف المتتابع، حيث يركز كل خزان على جوانب مختلفة من إزالة بقع الزيت.

بالنسبة لقطع العمل ذات الأبعاد والكتلة الأكبر، غالبًا ما يتم استخدام التنظيف المحلي. يمكن غمر قطعة الشغل جزئيًا في خزان التنظيف بالموجات فوق الصوتية للتنظيف؛ ويمكن أيضًا عمل تصميمات هيكلية خاصة وفقًا لشكل قطع العمل الكبيرة أو متطلبات مناطق التنظيف المحلية لتحقيق التنظيف المحلي.

بالنسبة لقطع العمل ذات الأشكال المعقدة للغاية أو الثقوب والأخاديد ذات الأحجام المختلفة، يمكن استخدام التنظيف بالموجات فوق الصوتية بترددات اهتزاز مختلفة. يجب أن تحافظ عمليات التنظيف على بيئة نظيفة وتتبع بدقة مواصفات العملية، وهو أمر مهم للغاية لتحقيق الإنتاج الآمن.

(4) الاحتياطات اللازمة لأعمال تنظيف الأجزاء

1) يجب تنظيف الأجزاء جيدًا قبل التجميع. قبل التجميع، يجب إزالة الرمال والرقائق والصدأ وما إلى ذلك من بقايا رمل الصب والرقائق والصدأ وما إلى ذلك من الأجزاء تمامًا. يجب تنظيف الأماكن التي تحتفظ بسهولة بالحطام مثل الثقوب والأخاديد بعناية خاصة، ويجب إزالة النتوءات والحواف الحادة. يجب طلاء بعض الأجزاء، مثل الأجزاء الداخلية للعلب بعد التنظيف.

إذا لم يكن التنظيف دقيقًا، فسيؤثر ذلك على جودة التجميع وعمر خدمة الماكينة. على سبيل المثال، قد يؤدي انزلاق الموجهات إلى تسريع التآكل بسبب جزيئات الرمل المتبقية والبُرادة بين أسطح التزاوج، وقد تحدث حوادث خطيرة مثل "نوبة" الموجه.

2) انتبه إلى تنظيف البُرادة المتولدة أثناء عملية التجميع. أثناء عملية التجميع، تتطلب بعض الأجزاء معالجة تكميلية، مثل الحفر، وتوسيع ثقوب مسامير تحديد الموقع، وثقب الخيوط. يجب إزالة البُرادة الناتجة. عند الضرورة، يجب إجراء المعالجة التكميلية بعيدًا عن موقع التجميع لمنع سقوط البُرادة على أسطح التزاوج.

3) لا تتلف الدقة الأصلية عند تنظيف أسطح التزاوج المهمة. يمكن إزالة الصدأ والطلاء الجاف على الأسطح المشغولة آليًا باستخدام المبردات والكاشطات وورق الصنفرة. بالنسبة لأسطح التزاوج المهمة، يجب توخي مزيد من الحذر أثناء التنظيف لتجنب إتلاف دقتها الأصلية.

4) لا تتلف الأجزاء أثناء عملية التنظيف. يجب الحرص على عدم إتلاف الأجزاء أثناء التنظيف. إذا كانت هناك انبعاجات أو نتوءات طفيفة، يمكن إصلاحها بحجر طحن أو مكشطة ثم تنظيفها مرة أخرى.

5) لا تستخدم البنزين لتنظيف الأجزاء المطاطية. بالنسبة للأجزاء المطاطية مثل حلقات الختم، يمنع منعا باتا تنظيفها بالبنزين لمنع التشوه. يجب استخدام سائل التنظيف أو الكحول للتنظيف.

6) لا تستخدم خيوط القطن لتنظيف المحامل الدوارة. عند تنظيف المحامل الدوارة يجب استخدام أدوات مثل الفرش، وليس خيوط القطن، لمنع ألياف القطن من دخول المحامل والتأثير على جودة التجميع.

7) منع التلوث الثانوي للأجزاء التي تم تنظيفها. بالنسبة للأجزاء التي تم تنظيفها بالفعل، لا تمسحها بشكل عرضي أثناء التجميع، حيث يمكن أن يؤدي ذلك إلى تلويث الأجزاء بسهولة والتسبب في تلوث ثانوي.

بعد التنظيف، يجب ترك الأجزاء لتجف من قطرات الزيت قبل التجميع لمنع التلوث بالزيت من التأثير على جودة نظافة التجميع. إذا لم يتم تجميع الأجزاء التي لم يتم تنظيفها على الفور، ينبغي اتخاذ تدابير لمنع تعرضها لفترة طويلة، مما قد يؤدي إلى تلوث الأجزاء بالغبار.

8) لا تهمل إضافة زيت التشحيم وإجراء التعديلات اللازمة قبل التجميع. تحتاج أسطح التزاوج عمومًا إلى التشحيم بالزيت قبل التجميع، وإلا فقد تحدث ظواهر مثل خدش أسطح التزاوج أثناء التجميع. بالنسبة لأسطح تزاوج الوصلات المتحركة، يمكن أن يتسبب عدم التشحيم في حدوث مقاومة في الحركة، أو تآكل متسارع، أو حتى تشويش السطح بسبب نقص التشحيم.

غالبًا ما يتم التغاضي بسهولة عن النتوءات الناتجة عن التصنيع الآلي على الأجزاء والانبعاجات الناتجة عن التصادمات أثناء نقل العملية، مما يؤثر على دقة التجميع. لذلك، يجب الانتباه إلى تصحيح هذه العيوب على الأجزاء أثناء التجميع.