يُشار إلى عملية ثني المواد إلى زاوية وانحناء وشكل محددين باسم الثني. يعد الثني أحد أكثر الطرق شيوعًا في تشكيل المواد ويستخدم على نطاق واسع في تصنيع مكونات الهياكل المعدنية.

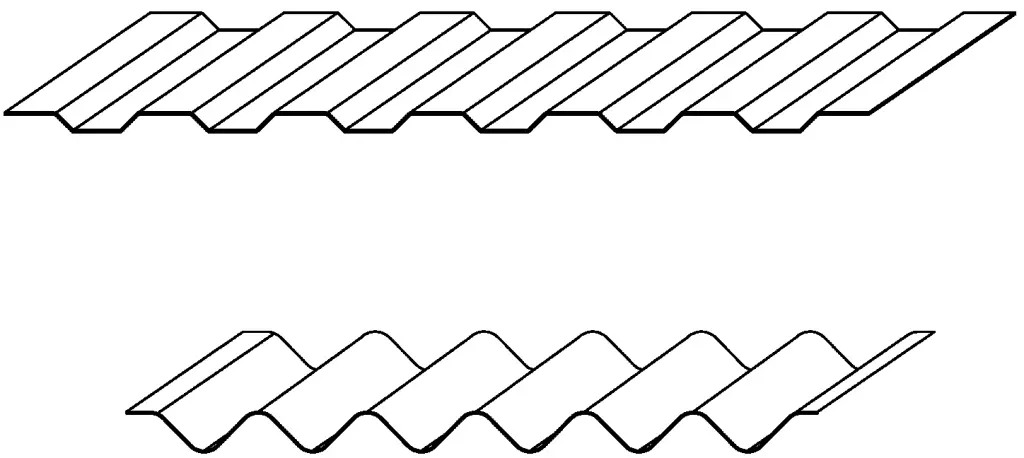

يمكن تصنيف الثني إلى ثني الصفائح والقضبان والأنابيب والمقاطع الجانبية. نظرًا لاختلاف أشكال المقاطع العرضية، تؤثر الضغوط الداخلية للمواد على التشوه بشكل مختلف أثناء عملية الثني، مما يؤدي إلى أنماط مختلفة.

أنواع مكونات الانحناء وموادها

بناءً على شكل المواد الخام، يمكن تصنيف مكونات الثني إلى ثني الصفائح, ثني الأنبوب، وثني القضبان، وثني المقاطع الجانبية. وعلاوة على ذلك، يمكن تصنيف عمليات الثني، وفقًا للأدوات والمعدات المستخدمة، إلى الكبس بالقوالب على ماكينة ضغط مشتركة، والثني والثني بالدلفنة والثني بالسحب وما إلى ذلك التي تتم على معدات ثني متخصصة.

المواد المستخدمة في ثني المكونات هي في المقام الأول ألواح الصلب وألواح سبائك الألومنيوم والمقاطع الجانبية المدرفلة.

عملية تصنيع مكونات الانحناء

خصائص تشوه مكونات الانحناء

(1) الحد الأدنى لنصف قطر الانحناء النسبي

عند ثني الصفيحة، فإن المشكلة التي يجب أخذها في الاعتبار هي الحد الأدنى النسبي نصف قطر الانحناء (ر/ر).

الحد الأدنى لنصف قطر الانحناء الأدنى للمادة، و تتكشف لمُكوِّن الانحناء، والانبثاق الخلفي لمُكوِّن الانحناء، كلها تتضمن نصف قطر الانحناء النسبي. أثناء حساب تحليل العملية، من الضروري التأكد من أن نصف قطر الانحناء النسبي أكبر من نصف قطر الانحناء الأدنى.

(2) ثني الارتداد الربيعي

عندما يتم تحرير مكون الثني من القوة الخارجية بعد الضغط، بسبب التشوه المرن أثناء الثني، تحدث تغيرات في الزاوية ونصف قطر الشريحة وطول قوس قطعة العمل، والتي لا تتوافق مع الشكل عند عدم إزالة القوة الخارجية من القالب.

تُعرف هذه الظاهرة باسم الارتداد النابض. للنظر في مشكلة الارتداد النابض، من الضروري ضبط الأبعاد ذات الصلة للقالب وفقًا لمادة الثني.

(3) العوامل المؤثرة في الارتداد الربيعي

وتتمثل العوامل الرئيسية في الخواص الميكانيكية للمادة، ونصف قطر الانحناء النسبي، والشكل، وأبعاد القالب، والخلوص، وقوة تصحيح الانحناء.

1) الخواص الميكانيكية للمادة. كلما كانت نقطة خضوع المادة أعلى، كلما كان معامل المرونة أصغر، كلما زاد الارتداد الزنبركي.

2) نصف قطر الانحناء النسبي للمادة R/t. كلما كانت قيمة R/T أصغر، كلما كان الارتداد النابض أصغر.

3) شكل قطعة العمل المثنية. بصفة عامة، يكون الارتداد الزنبركي لقطعة الشغل على شكل حرف U المضغوطة دفعة واحدة أصغر من قطعة الشغل على شكل حرف V.

4) أبعاد القالب. عندما يكون نصف قطر r للقالب ثابتًا، يتناقص الارتداد الزنبركي لمكون الثني على شكل حرف V مع زيادة مسافة فتحة القالب. وكلما كانت فتحة القالب على شكل حرف U أعمق، كلما قلّ الارتداد الزنبركي.

5) خلوص القالب. كلما زاد الخلوص بين المثقاب والقالب في قالب الثني على شكل حرف U، زاد الخلوص بين المثقاب والقالب.

6) قوة تصحيح الانحناء. يمكن أن تؤدي زيادة قوة التصحيح إلى تقليل مقدار الارتداد الزنبركي.

ثني الألواح

فيما يتعلق بحساب وتصميم قالب ثني الصفيحة، يجب مراعاة المسائل التالية.

1) يتم حساب الأبعاد ذات الصلة لفراغ الانحناء أولاً، ثم يتم تحديدها عن طريق اختبار الانحناء.

2) يتم النظر في أبعاد المثقاب والقالب الخاص بقالب الثني وفقًا لمتطلبات مختلفة لوضع علامات الأبعاد الخارجية.

3) عندما يكون هناك ثقب في مكون الانحناء، يجب إبقاء الثقب خارج منطقة التشوه لمسافة معينة، وإلا فإن الانحناء سيتسبب في تشوه الثقب.

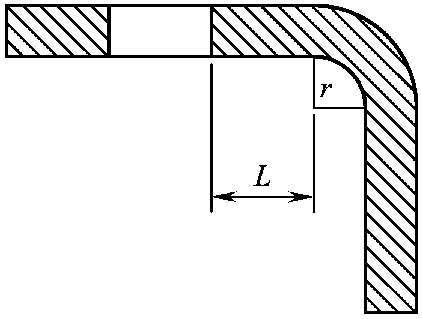

ترتبط المسافة L من حافة الثقب إلى مركز نصف قطر الانحناء r بسُمك الصفيحة (انظر الشكل 2-17). عندما يكون سمك الصفيحة t أقل من 2 مم، يجب أن تكون المسافة L أكبر من 1.5 طن؛ وعندما يكون سمك الصفيحة t أكثر من 2 مم، يجب أن تكون المسافة L أكبر من 2 طن. إذا كانت المسافة L صغيرة جدًا، فمن الأفضل حفر الثقب بعد الثني.

4) يجب تحديد عدد الانحناءات لبعض قطع العمل المعقدة الشكل بناءً على الوضع الفعلي.

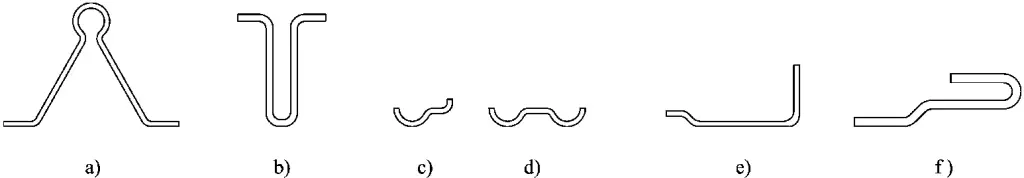

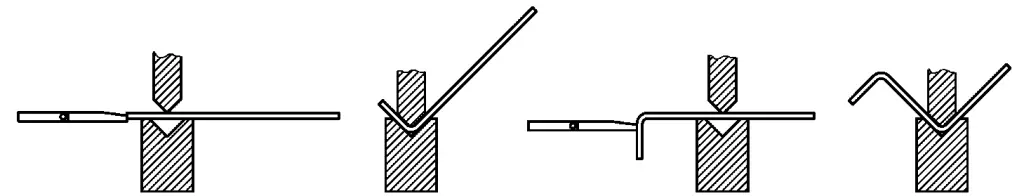

كما هو موضح في الشكل 2-18، تتطلب فئة من مكونات الانحناء المعقدة الشكل قوالب متخصصة لإكمالها، ويجب تحديد عدد الانحناءات بناءً على الحالة الفعلية.

لا يتشكل الجزء الموضح في الشكل 2-18أ بشكل جيد تحت الكبس على البارد، مما يجعل الكبس الساخن خيارًا أكثر ملاءمة. يوضح الشكل 2-19 الشكل 2-19 القالب وطريقة التشكيل المقابلة.

يتم تشكيل الجزء الموضح في الشكل 2-18 ب بشكل أفضل من خلال الكبس على الساخن، ولكن هذا الأسلوب غير فعال ومستهلك للطاقة وعرضة للتسبب في إصابات التمدد. من الأفضل استخدام طريقة الكبس على البارد على خطوتين، ويوضح الشكل 2-20 القالب وطريقة الثني المقابلة.

يحتوي الجزء المعروض في الشكل 2-18 ج على مقطع عرضي غير متماثل، مما يتسبب في تدفق المواد بشكل غير متساوٍ وغير مستقر على كلا الجانبين أثناء الكبس. ويُنصح بإضافة جهاز تتويج إلى القالب، مما يسهل أيضًا إزالة الجزء من القالب. يوضح الشكل 2-21 الشكل 2-21 القالب وطريقة الثني بالضغط ذات الصلة.

تحتوي الأجزاء الموضحة في الشكلين 2-18 هـ و2-18 و على انحناءات أمامية وعكسية في أحد طرفيها، وهو ما لا يمكن إنجازه باستخدام قالب عام. يفضل استخدام طريقة الثني بالضغط على خطوتين. بعد الانتهاء من الانحناءات الأمامية والعكسية في أحد الطرفين (الشكل 2-22)، تابع عملية الثني اللاحقة.

بعد اكتمال الثني بالضغط الأول للجزء الموضح في الشكل 2-18 هـ، يتم استخدام قالب على شكل حرف V للثني بالضغط الثاني. يجب أن يعتمد الجزء الموضح في الشكل 2-18 و طريقة مماثلة للثني بالضغط الثاني للجزء الموضح في الشكل 2-18 ب لإكمال الثني بالضغط التالي.

ثني الملف الشخصي

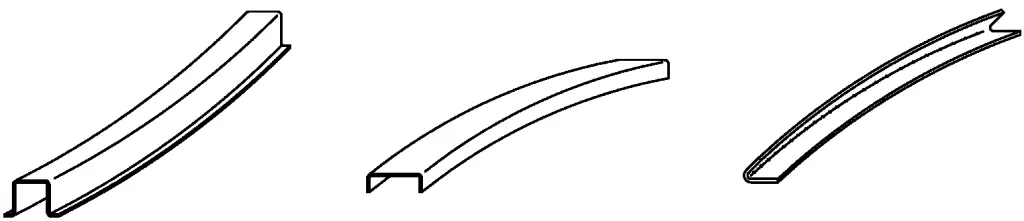

يصور الشكلان 2-23 و2-24 المكونات النموذجية لإعادة ثني المقاطع الجانبية المستخدمة عادةً في القاطرات.

(1) ارتداد سطح الجناح أثناء ثني المظهر الجانبي

ثني الملف الشخصي يختلف عن ثني الصفيحة، ويرجع ذلك في المقام الأول إلى شكل المقطع العرضي للمقطع الجانبي وتماثله. وبصفة عامة، بسبب الصلابة الأقوى للمقطع الجانبي، فإن زنبرك الانحناء في المظهر الجانبي أقل من زنبرك الصفيحة. ومع ذلك، تحتوي بعض المقاطع الجانبية على مقاطع عرضية غير متماثلة، مما يتسبب في عدم اتساق زنبركات سطح الجناح أثناء الانحناء، مما يؤدي إلى عدم استقرار المادة ويؤدي إلى تشوه ملتوي.

مكوِّن ثني الفولاذ بزاوية الموضَّح في الشكل 2-23 مثال نموذجي للارتداد الزنبركي غير المتماثل. أثناء الانحناء، يكون الارتداد الزنبركي عند النقطة "أ" على سطح الجناح هو الأكبر، بينما يكون الارتداد الزنبركي عند النقطة "ب" أصغر، مما يتسبب في تعرض مكون ثني الزاوية الفولاذية للالتواء الحلزوني. عند تصميم قالب ثني زاوية الصلب، يجب أن يؤخذ هذا التناقض في الارتداد الزنبركي في الاعتبار.

إن مكون الانحناء الجانبي الموضح في الشكل 2-24 هو مثال نموذجي للارتداد المتماثل، حيث يميل الارتداد الجانبي لسطح الجناح إلى أن يكون متناسقاً، ولا يظهر على مكون الانحناء الجانبي أي التواء.

يؤثر سطح الجناح الجانبي للملف الجانبي بالفعل على الارتداد الزنبركي، ولكن مدى أهمية هذا التأثير يفتقر حاليًا إلى استنتاج دقيق.

(2) المعادلة التجريبية وقيم المعامل لتصميم قالب ثني القالب الجانبي

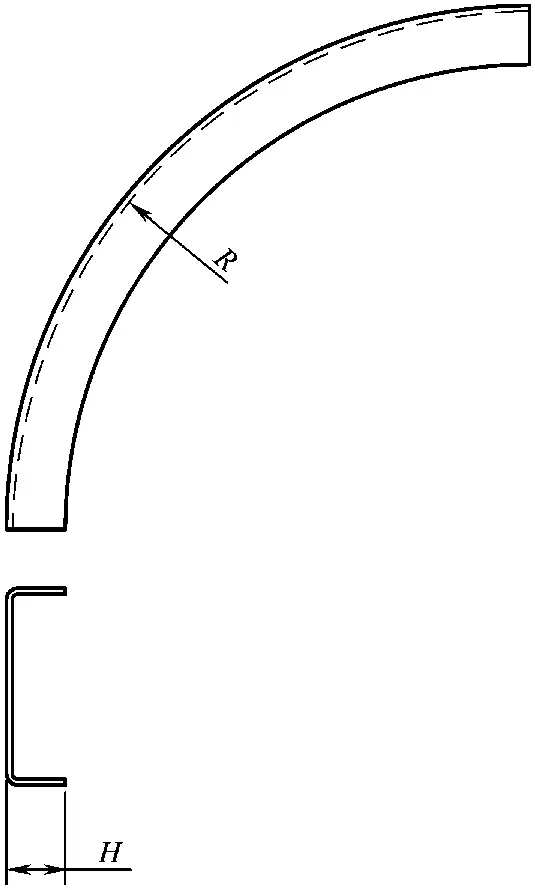

في ممارسة ثني المظهر الجانبي، تم تلخيص الصيغة التجريبية وقيم المعاملات لتصميم قالب ثني المظهر الجانبي للرجوع إليها (انظر الشكل 2-25 والجدول 2-1).

الصيغة الحسابية لنصف قطر القالب المحدب هي:

أين:

- Rمقعرة - نصف قطر قوس القالب المحدب المحدب;

- R - نصف قطر القوس الداخلي للمكون المنحني;

- K - معامل معامل المرونة للمادة;

- أ - معامل سطح الجناح الجانبي;

- H - حجم السطح الجانبي للجناح الجانبي.

الجدول 2-1: قيمة الارتداد أ لصلب القناة المنحنية

| لا يوجد | قيمة R/H | القيمة | لا يوجد | لا يوجد | القيمة | لا يوجد | قيمة R/H | القيمة |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

(3) التحكم في الالتواء أثناء ثني القناة الفولاذية

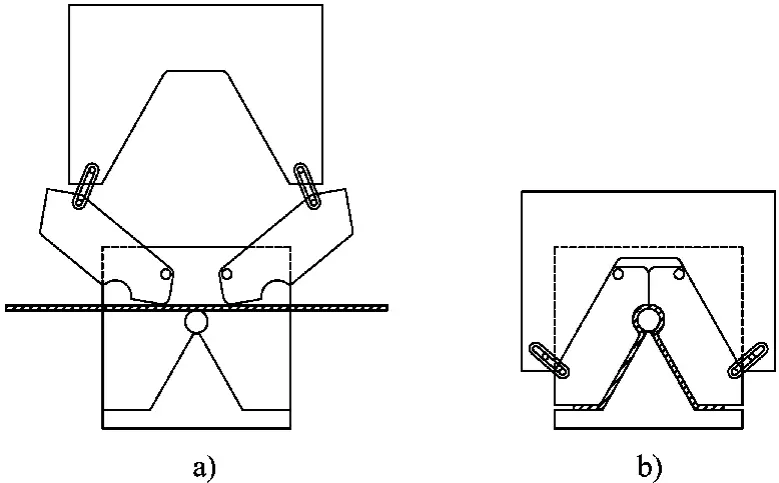

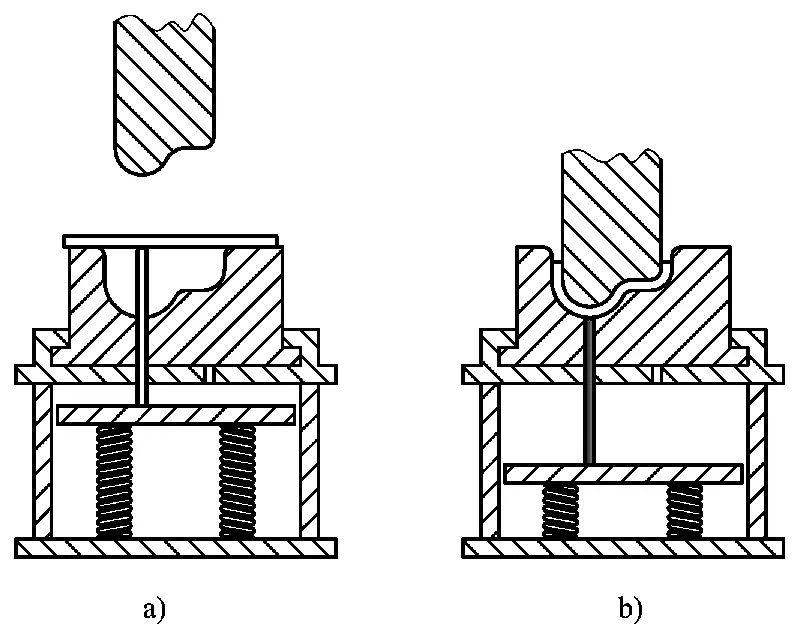

عند تصميم قالب الثني لصلب القناة، يجب مراعاة عدم الاستقرار والالتواء المحتمل لسطح الجناح أثناء الثني، ويجب اتخاذ التدابير المناسبة. هنا، يتم تقديم طريقتين للتحكم في القالب كمرجع.

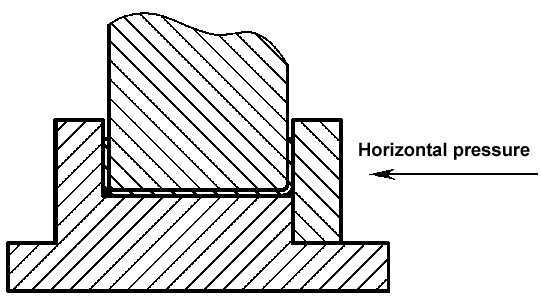

الطريقة الأولى: عندما تحتوي معدات الضغط نفسها على أسطوانات هيدروليكية رأسية وأفقية على حد سواء، يتم استخدام القوة الرأسية للثني، وتستخدم القوة الأفقية لقمع الالتواء. يظهر هيكل القالب في الشكل 2-26. هذا القالب سهل التصنيع وملائم للاستخدام، وقطعة الشغل سهلة الفك أثناء الثني.

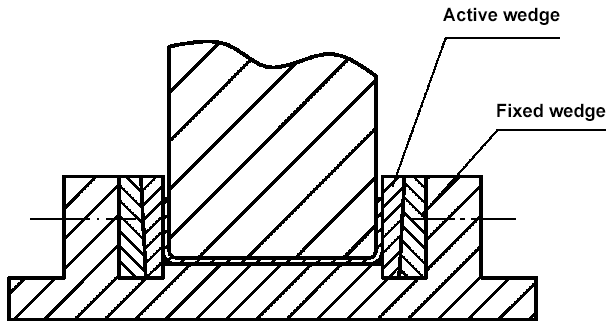

الطريقة الثانية: عندما تحتوي معدات الضغط على أسطوانة هيدروليكية عمودية فقط، يمكن استخدام هيكل القالب الموضح في الشكل 2-27.

يمكن لحديد القالب المتحرك في القالب أن يتحرك لأعلى عندما يرتفع المثقاب بعد الثني، مما يزيد من الفجوة بين الثقب والقالبمما يجعل من السهل إزالة القالب من قطعة العمل.

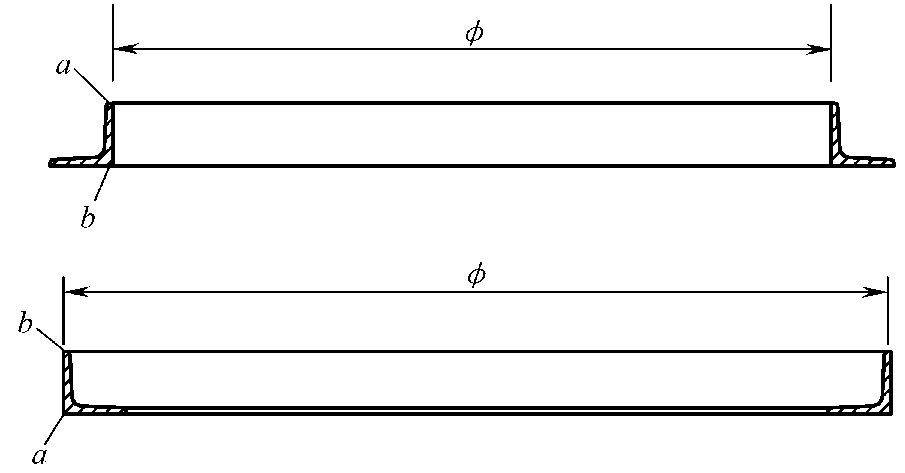

الانحناء الخاص

(1) ثني تشكيل الصفيحة المموجة (1)

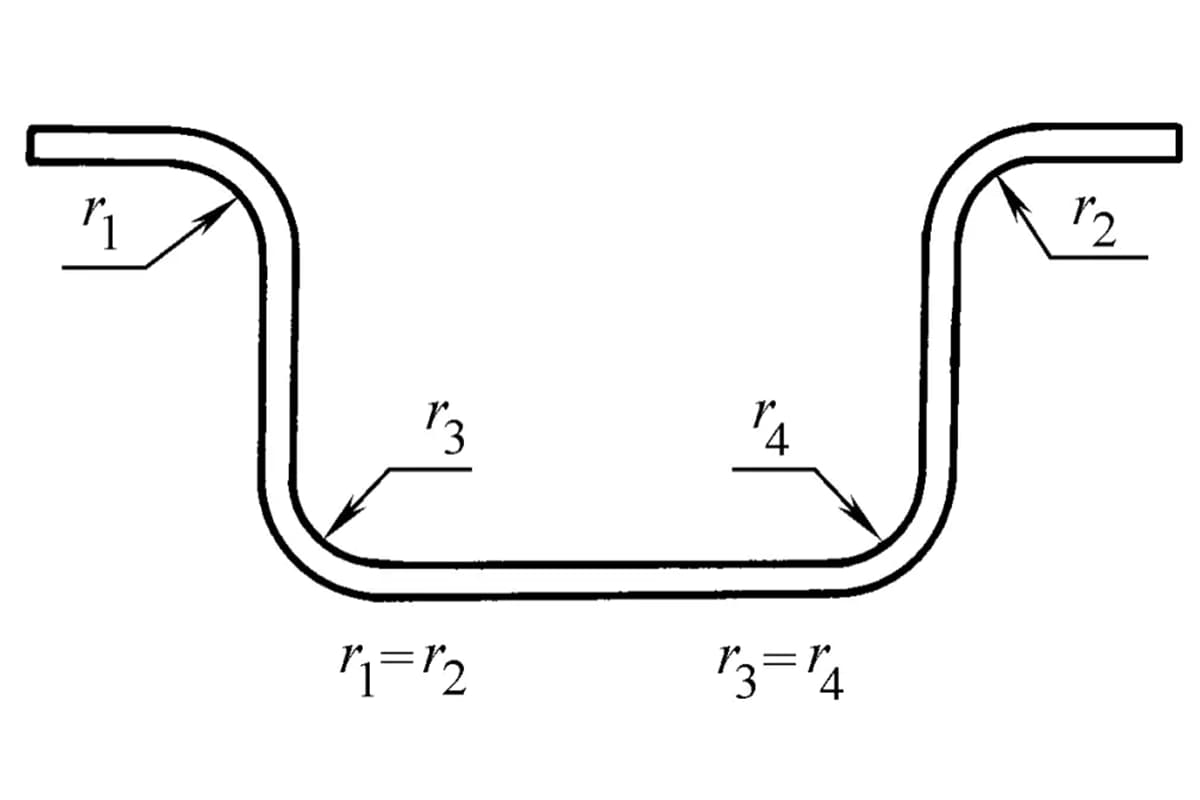

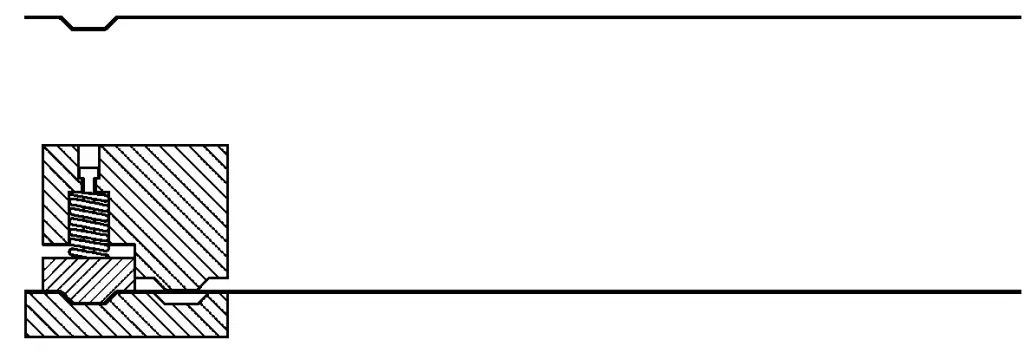

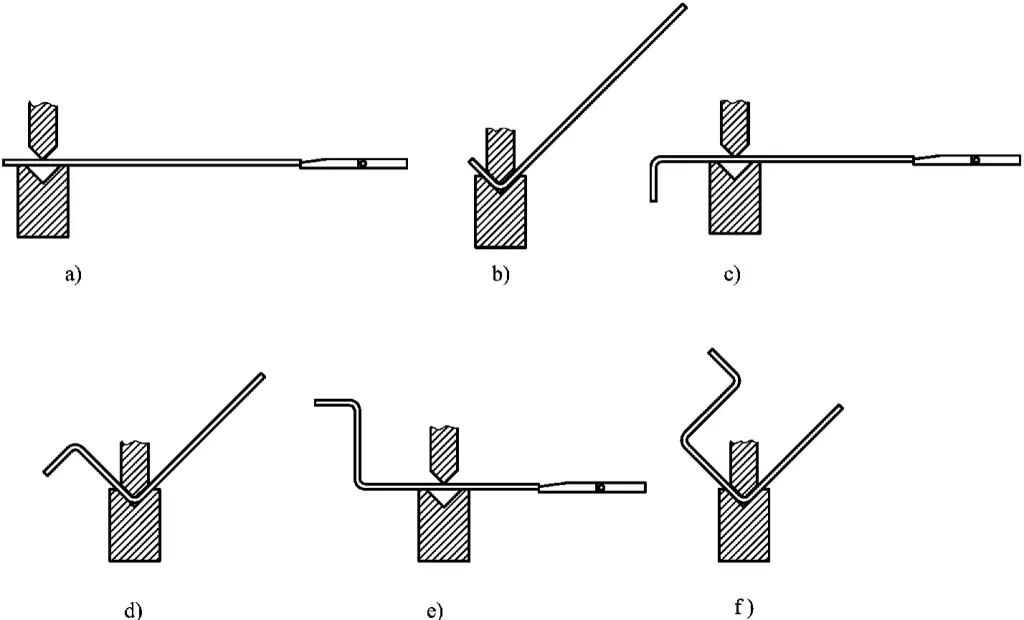

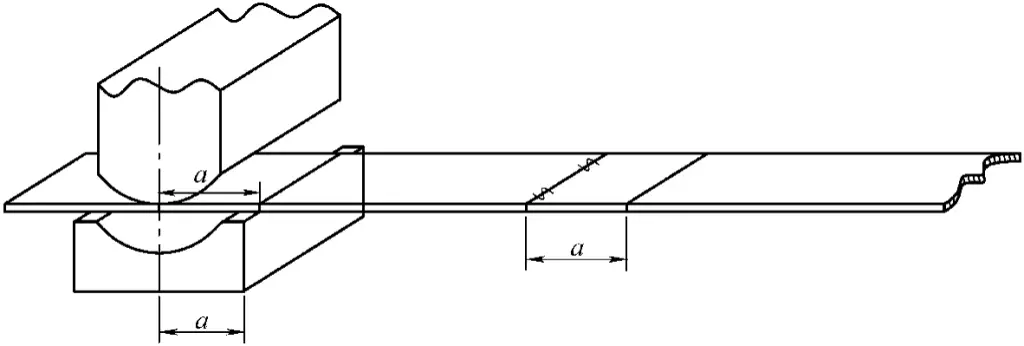

الصفيحة المموجة هي مكوِّن شائع الانحناء، ويعرف أيضاً باسم المكوِّن الموجي (الشكل 2-28). لا يمكن إكمال هذا المكون الموجي في عملية تشكيل واحدة، بل يجب ضغطه موجة واحدة في كل مرة. يظهر شكل قالبها في الشكل 2-29.

كما هو موضح في الشكل، هذا قالب ذو شكل موجي مزدوج. أولاً، يتم ضغط الشكل الموجي في أحد طرفي الصفيحة. عندما يتم الضغط على الشكل الموجي الأول، تتدفق المادة من جانبي القالب إلى المركز، مما يسمح بتدفق المواد ثنائي الاتجاه.

بعد تشكيل الشكل الموجي الأول، يتم وضعه في قالب تحديد الموضع الأيسر، وينزل المثقاب، ويضغط المثقاب المحمّل بنابض أولاً على الشكل الموجي الأول. يستمر المثقاب في النزول، ويبدأ في الضغط على الشكل الموجي الثاني. تتدفق المواد الموجودة على الجانب الأيمن من القالب إلى اليسار، مما يسمح بتدفق المواد أحادي الاتجاه، والذي يمكن أن يكمل المواد اللازمة لضغط الشكل الموجي الثاني.

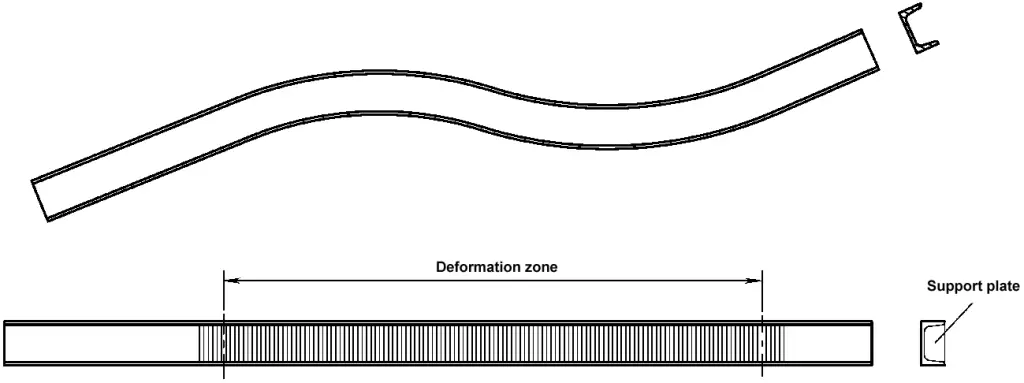

(2) الثني الجانبي للقناة الفولاذية

يعد الانحناء الجانبي لصلب القناة نادرًا نسبيًا (الشكل 2-30)، كما أن طريقة الانحناء فريدة من نوعها أيضًا.

قبل ثني فولاذ القناة، يجب وضع صفيحة دعم في أخدود منطقة تشوه فولاذ القناة. أثناء الثني، يجب استخدام طريقة ضغط ساخنة أثناء الثني.

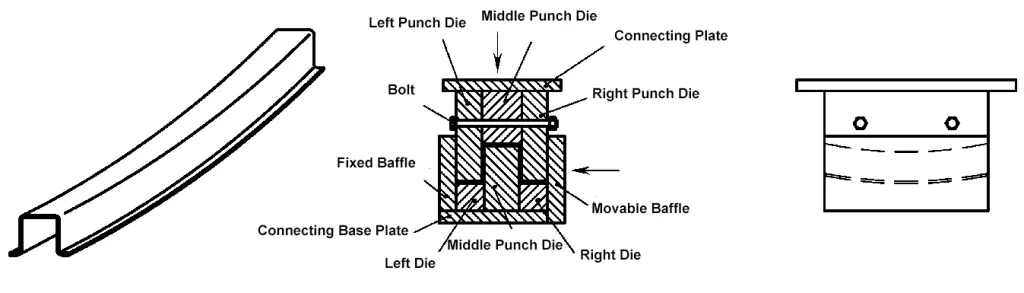

(3) ثني فولاذ القناة الفولاذية على شكل حوض

يتكون قالب الثني لصلب القناة الفولاذية على شكل حوض من عدة أجزاء (الشكل 2-31). يتم تثبيت اللكمات اليسرى والوسطى على لوحة التوصيل، ويتم توصيل اللكمة اليمنى بواسطة براغي، مع ترك فجوة من 1-2 مم بين اللكمة اليمنى واللكمة الوسطى. يتم توصيل اللكمات اليسرى والوسطى واليمنى ككل بواسطة مسامير وتثبيتها على لوحة التوصيل.

عند ثني قطعة العمل، ضع فولاذ القناة الفولاذية على شكل حوض في القالب، ثم استخدم الأسطوانة الهيدروليكية الأفقية لدفع الحاجز المتحرك بحيث يتناسب بإحكام مع جسم القالب، ثم قم بدفع الأسطوانة الهيدروليكية العمودية لجعل جسم القالب ينزل للثني.

مشاكل في وضع الانحناء

تعتمد جودة الجزء المنحني إلى حد كبير على دقة تحديد الموضع، وما إذا كان تسلسل الانحناء ومعيار تحديد الموضع معقولاً. يمكن تقسيم تموضع الانحناء تقريبًا إلى تموضع أمامي، وتموضع خلفي، وتموضع جانبي مساعد، وتموضع خط الوسط، وتموضع خط مساعد. لكل نوع من أنواع تحديد المواقع خصائصه الخاصة، واختيارها المناسب أمر بالغ الأهمية.

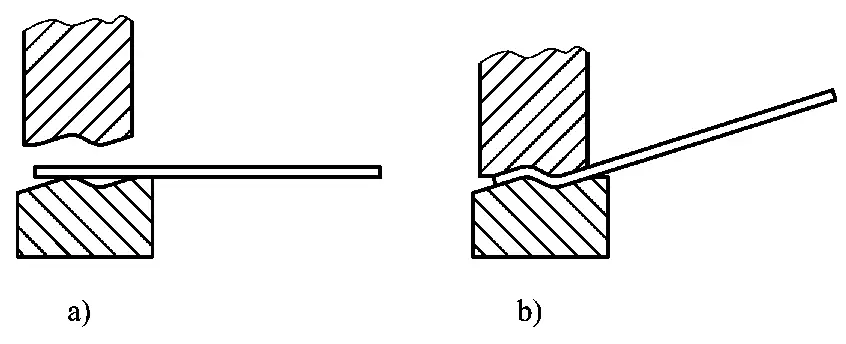

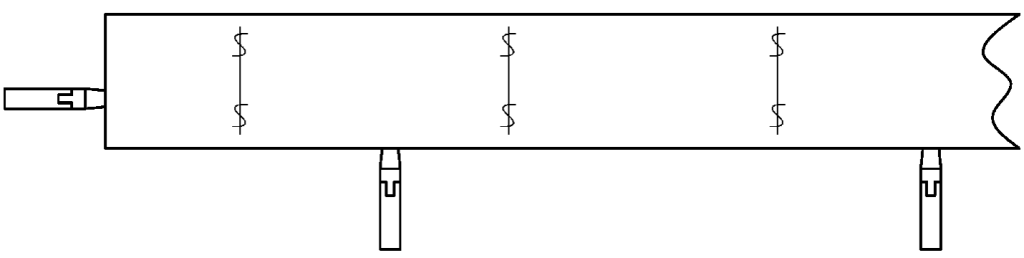

(1) تحديد المواقع الأمامية (القياس الخلفي) هي طريقة شائعة ومباشرة لتحديد المواقع. في الوقت الحالي، يتم تجهيز ماكينات الثني حاليًا بأجهزة تحديد المواقع الخلفية متعددة المحاور باستخدام الحاسب الآلي والتي تتميز بسهولة الاستخدام والدقة في تحديد المواقع. ومع ذلك، عندما تكون هناك انحناءات متعددة، يمكن أن تتأثر قاعدة التموضع اللاحق بدقة الانحناء السابق بسبب التغيير في قاعدة التموضع (الشكل 2-32).

(2) تحديد المواقع الخلفية

على الرغم من أن التموضع الخلفي ليس مناسبًا مثل التموضع الأمامي، إلا أن هذه الطريقة تستخدم نفس قاعدة التموضع بغض النظر عن عدد الانحناءات التي يتم إجراؤها. لذلك، لا تتأثر أبعاد الانحناء بعوامل أخرى (الشكل 2-33).

(3) التموضع الجانبي الإضافي الجانبي

عند عمل عدة انحناءات متوازية على الأجزاء الضيقة والطويلة، لضمان أن يكون كل خط ثني موازيًا للآخر، بالإضافة إلى إعداد التموضع الأمامي أو الخلفي، يجب أيضًا ضبط التموضع الإضافي على طول اتجاه الطول عند حافة المادة (الشكل 2-34).

(4) تموضع خط الوسط

يصعب تحديد موضع بعض الأجزاء المثنية بدقة باستخدام طرق تحديد الموضع الأمامي أو الخلفي. يوصى باستخدام طريقة تحديد موضع خط الوسط، كما هو موضح في الشكل 2-35.

(5) تحديد موضع الخط الإضافي

عند القيام بانحناءات متعددة بنصف قطر كبير، إذا واجهت المثقاب صعوبة في التقاط خط الانحناء بدقة، يوصى باستخدام طريقة تحديد موضع الخط الإضافي (الشكل 2-36).

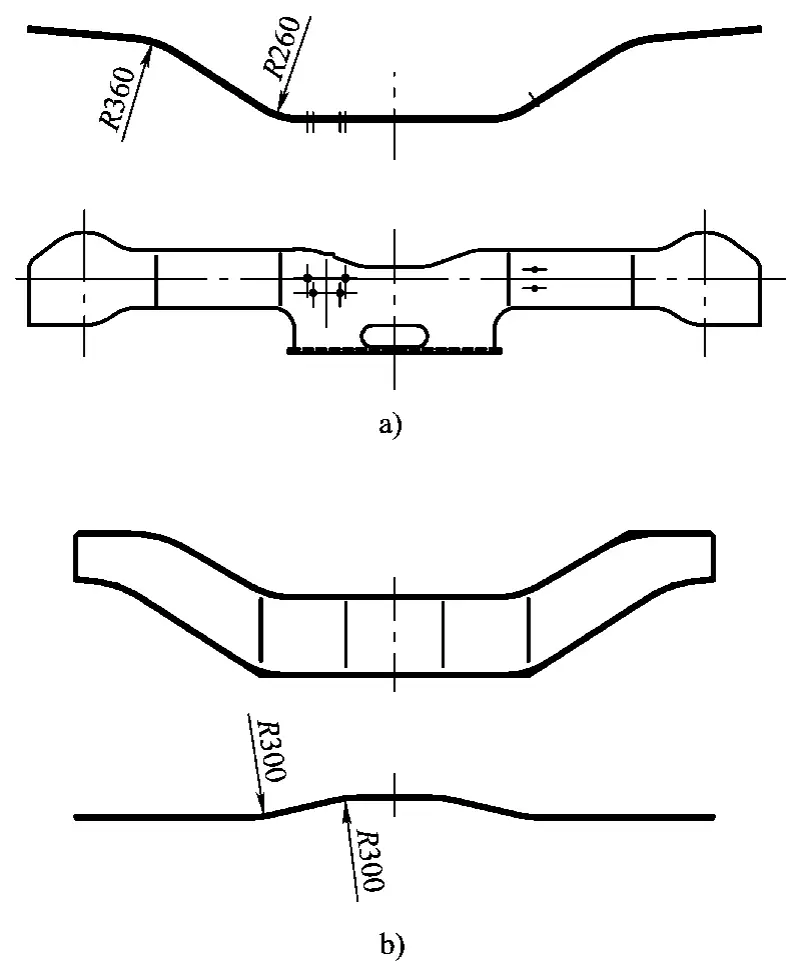

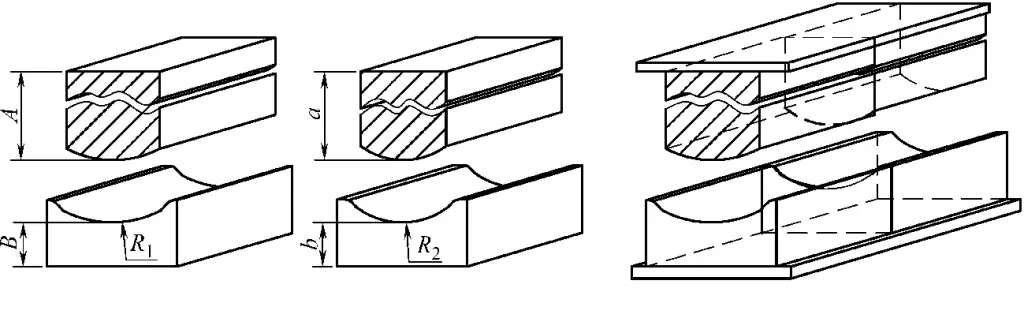

قالب الثني المختلط

يعرض الشكل 2-35أ جزءًا ضيقًا وطويلًا منحنيًا بأربع ثنيات، كل زوج له نفس نصف قطر الانحناء. ووفقًا لتسلسل الانحناء، يجب ثني الطرفين أولاً بنصف قطر R360، ثم ثني الوسط بنصف قطر R260. وهذا يتطلب تغيير القالب مرتين، وهو ما قد يكون مرهقًا للغاية، ويتطلب مناولة متكررة لقطعة العمل. نقدم هنا نوعًا من قوالب الثني المركبة كمرجع.

يظهر قالب الثني المركب في الشكل 2-37. أثناء التصميم، يجب ألا تكون قوالب أنصاف أقطار الثني طويلة بشكل مفرط، بل يجب أن تكون أعرض قليلاً من عرض قطعة العمل. يجب أن يكون مقاس القالب المحدب A للقالب (1) والقالب (2) يساوي "أ"، ويجب أن يكون مقاس القالب المقعر B يساوي "ب".

بعد معالجة القالب (1) والقالب (2)، يتم دمجهما لتشكيل القالب (3). وهذا يعني أن مجموعتين من القوالب المحدبة المتساوية الارتفاع ولوحة المقعد العلوية تشكل القالب العلوي للقالب (3)، ومجموعتين من القوالب المقعرة المتساوية الارتفاع ولوحة المقعد السفلية تشكل القالب السفلي للقالب (3).

إن استخدام هذا القالب المركب لا يقلل فقط من عدد تركيبات القوالب وتكرار مناولة الشغل، وبالتالي تقليل كثافة العمالة، ولكنه يسهل أيضًا فحص الجودة أثناء عملية الثني.

القوالب ومعدات الإنتاج للأجزاء المثنية

أنواع القوالب للأجزاء المثنية

يمكن تصنيف أنواع القوالب الخاصة بالأجزاء المثنية وفقًا لشكل الأجزاء المثنية ومادة الأجزاء المثنية ومادة القالب والمعدات المطبقة على القالب. تختلف قوالب الثني هذه اختلافًا كبيرًا في الهيكل.

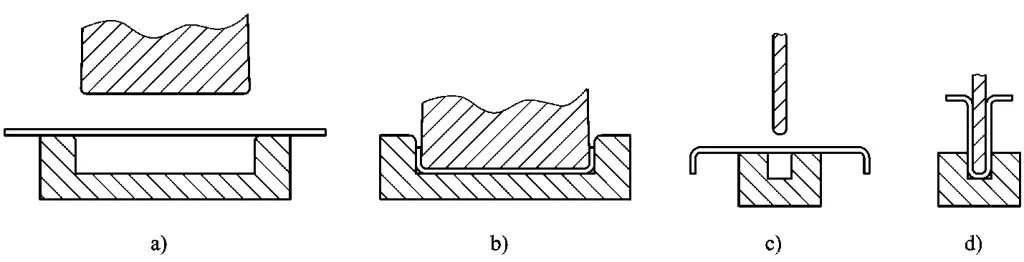

(1) بناءً على شكل الأجزاء المثنية

وهذا يشمل قوالب الثني بزاوية واحدة، وقوالب الثني بزاوية مزدوجة (الثني على شكل حرف Z، والثني على شكل حرف U)، وقوالب الثني متعددة الزوايا.

(2) بناءً على مادة الأجزاء المثنية

ويشمل ذلك قوالب ثني الألواح، وقوالب ثني الملامح، وقوالب ثني الأنابيب، وقوالب ثني القضبان (الأسلاك).

(3) بناءً على مادة القالب

ويشمل ذلك القوالب المعدنية بالكامل وقوالب ثني المطاط المصنوعة من البولي يوريثين (حيث يحل مطاط البولي يوريثين محل القالب الصلب).

(4) بناءً على المعدات المطبقة على القالب

ويشمل ذلك قوالب الثني للمكابس العامة وماكينات الثني والخراطة.

معدات إنتاج الأجزاء المثنية

تتم عملية الثني في المقام الأول على مكابس ميكانيكية و ماكينات ثني الصفائح المعدنية.

أمثلة إنتاج الأجزاء المثنية النموذجية

موصل على شكل حرف U وقوالب الثني الخاصة به

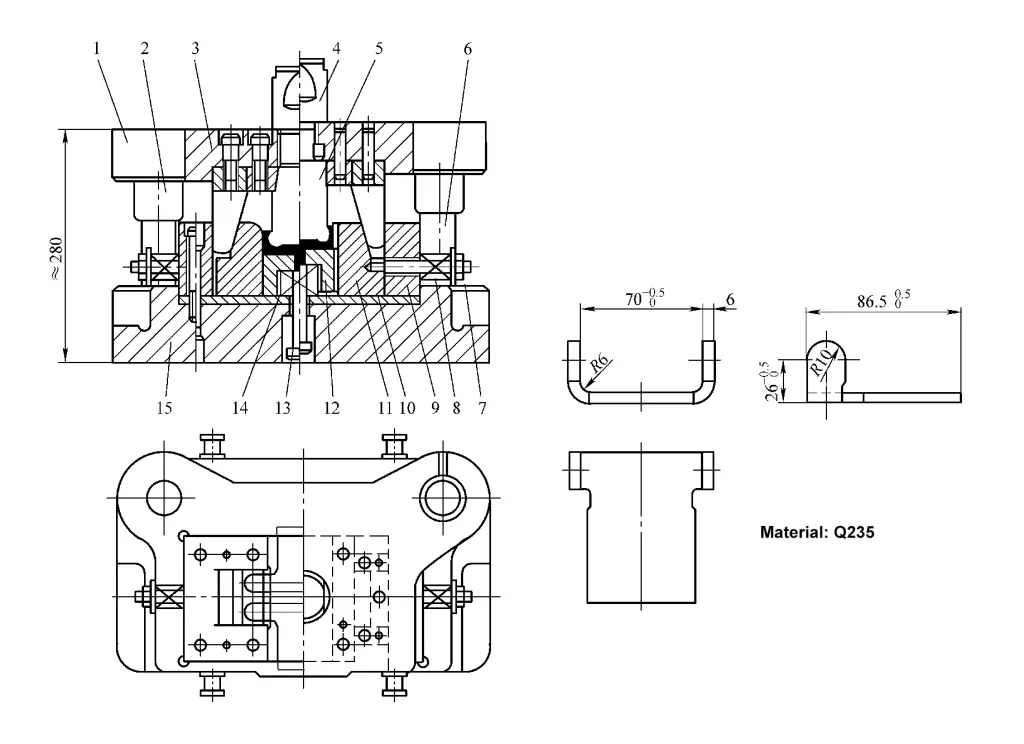

يوضح الشكل 2-38 هيكل موصّل على شكل حرف U وقالب الانحناء الخاص به.

يعمل هذا القالب على ثني القالب الفارغ إلى شكله في مكبس واحد، مما ينتج قطعتين في آن واحد.

يتم وضع الفراغ على كتلة دعم المخزون 12، التي تحتوي على أخدود تم تشكيله آليًا، مما يضمن دقة عالية في تحديد موضع الجزء. عندما ينزلق منزلق المكبس لأسفل، يلامس المثقاب 5 الفراغ أولاً، ويضغط عليه لأسفل.

ينزلق الفراغ على طول شريحة القالب المنزلق 11، ويدخل إلى تجويف القالب، ويتم ثنيه على شكل حرف U. ومع استمرار الانزلاق في الهبوط، يلامس الإسفين المائل 3 القالب المنزلق 11، مما يتسبب في تحرك القالب المنزلق 11 نحو مركز القالب داخل أخدود قاعدة القالب 9، مما يؤدي إلى تصحيح جوانب الجزء.

عندما يعود منزلق المكبس، يتحرك الوتد المائل 3 لأعلى، ويتحرك القالب المنزلق 11 نحو خارج القالب تحت تأثير البرغي 7 والنابض 8. تتحرك كتلة دعم المخزون 12 لأعلى تحت تأثير الزنبرك 14، مما يدفع الجزء خارج القالب.

1- قاعدة القالب العلوي

2- شجيرة الدليل

3- القالب المائل

4- مقبض القالب

5- قالب التثقيب

6- المنشور الإرشادي

7، 13- البراغي

8، 14- الينابيع

9- قاعدة القالب

10- صفيحة مباعدة

11- قالب قالب القالب الشرائحي

12- كتلة الدعم المادي

15- قاعدة القالب السفلي

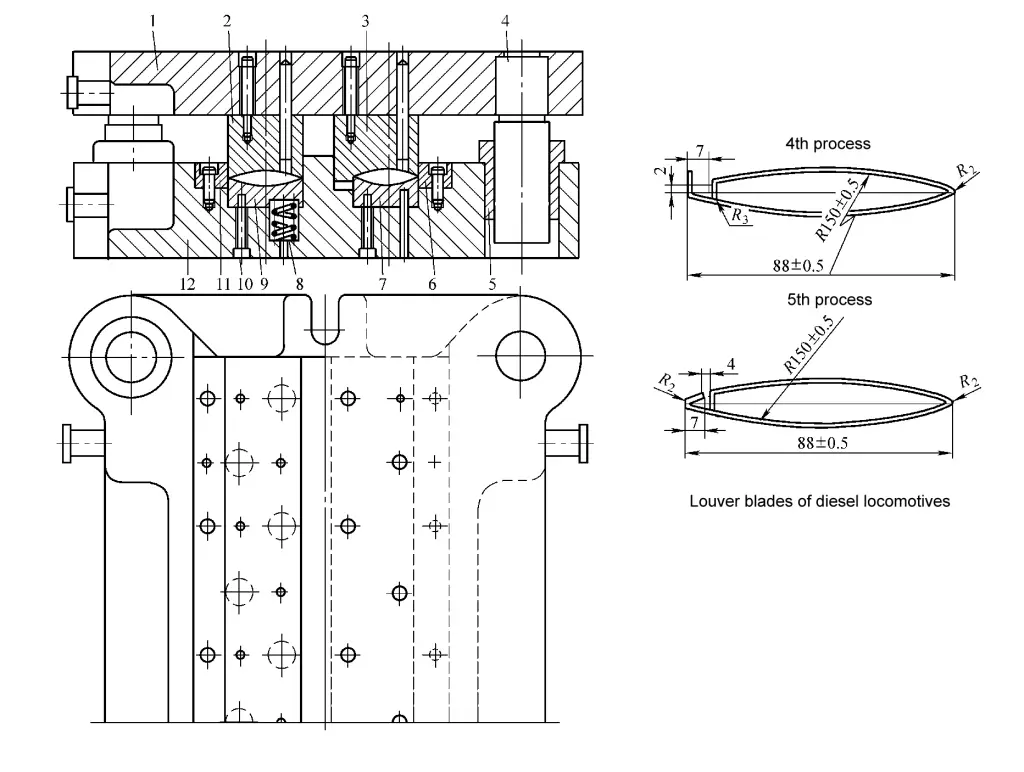

شفرة كوة قاطرة الاحتراق الداخلي وقوالب ثنيها

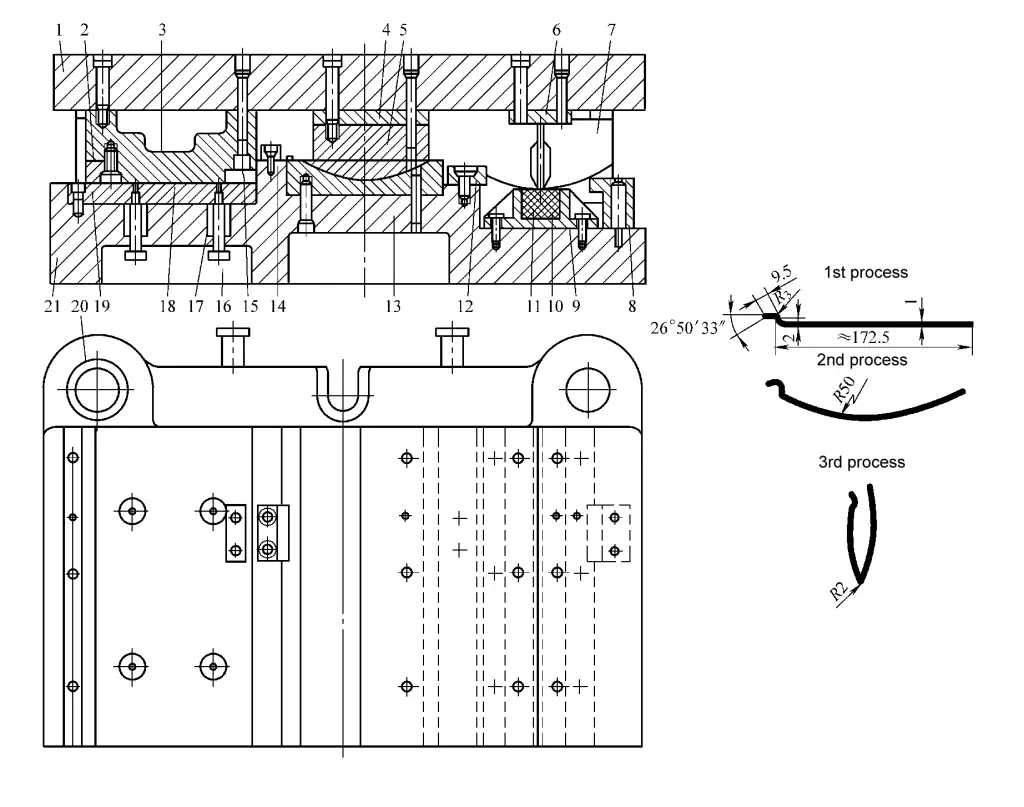

يتم تشكيل شفرة كوة قاطرة الاحتراق الداخلي عن طريق ثني صفيحة فولاذية بسماكة 1 مم، مما يتطلب خمس عمليات لتشكيلها.

يوضح الشكل 2-39 هيكل قالب الثني للعمليات من الأولى إلى الثالثة لشفرة الفتحة والرسم التخطيطي لثني الشفرة؛ ويوضح الشكل 2-40 قالب الثني للعمليات من الرابعة إلى الخامسة والشكل النهائي للشفرة، أي مخطط قطعة العمل. القالب عبارة عن مجموعة من القوالب أحادية العملية على إطار قالب كبير، على غرار القالب المركب متعدد المحطات.

في قالب الثني الموضح في الشكل 2-39، يتم وضع الفراغ على لوحة دعم المواد 18 في قالب الثني بمكبس التشغيل الأول، ويتم وضعه بواسطة لوحة التموضع 15، ويتم ضغط الرأس على شكل خطاف في أحد طرفي الفراغ بواسطة الحركة الهبوطية للمنزلق.

يتم وضع الفراغ مع رأس الخطاف المضغوط على القالب 13 من قالب الثني بالضغط للعملية الثانية، ويتم وضعه بواسطة لوحة تحديد الموضع 14، ويتم ضغط القوس في الجزء الأوسط من الفراغ. يوضع الفراغ مع القوس المضغوط على الكتلة المطاطية 11 من قالب الثني بالضغط للعملية الثالثة، ويتم وضعه بواسطة لوحة تحديد موضع رأس الخطاف 12، ويثني القالب المثقوب 6 الفراغ إلى النصف.

في قالب الثني الموضح في الشكل 2-40، يتم وضع الفراغ المطوي على القالب العائم (I) 9 من قالب الثني بالضغط للعملية الرابعة، ويتم وضعه عند أحد طرفي الطية، ويتم ثني الطرف الآخر.

يتم وضع الفراغ المطوي بالفعل على القالب (II) 7 من قالب الثني للعملية الخامسة، مع محاذاة الطرف المطوي مع الأخدود الموجود في الكتلة المطعمة (II) 6، ويتم الضغط على الحافة المطوية برأس الخطاف لجعلها تتناسب مع سطح القوس الأوسط، مما يكمل الشكل النهائي لقطعة العمل.

1-قاعدة القالب العلوي 1 - قاعدة القالب العلوي

2-إدراج

3-الضربة

4-الوسادة

5-الضربة 5

6-الضربة

7-الوظيفة الإرشادية

8-تحديد موقع اللوحة 8

9-إطار الحاوية 9

10 جولات من الفولاذ

11-كتلة مطاطية 11-كتلة مطاطية

12-تحديد موقع اللوحة 12

13-الموت

14-تحديد موقع اللوحة 14

15-تحديد موقع اللوحة

16-بولت

17-الربيع

18-لوحة دعم 18

19-إدراج

20-دليل 20-دليل بوش

21-قاعدة القالب السفلي 21-قاعدة القالب السفلي

1-قاعدة القالب العلوي 1 - قاعدة القالب العلوي

2-الضربة (I)

3-الضربة (II)

4-الوظيفة الإرشادية

5-دليل 5-دليل بوش

6-إدراج (II)

7-الموت (II)

8-الربيع

9-الموت (I)

10-المسمار 10

11-إدراج

12-قاعدة القالب السفلي 12-قاعدة القالب السفلي