تتطلب مكونات الماكينة مثل التروس والأعمدة، التي تعمل تحت ظروف إجهاد معقدة، خصائص مختلفة في سطحها وجوهرها بسبب الضغوط المتفاوتة التي تتحملها. وغالبًا ما تقصر طرق المعالجة الحرارية التقليدية عن تلبية هذه المتطلبات. يتم استخدام تقنيات المعالجة الحرارية السطحية للتغلب على هذا القصور.

ويوجد نوعان رئيسيان من المعالجات الحرارية السطحية: التصلب السطحي، الذي يغير البنية المجهرية دون تغيير التركيب الكيميائي للسطح، والمعالجة الحرارية الكيميائية السطحية، التي تعدل كلاً من البنية المجهرية والتركيب الكيميائي للسطح.

التصلب السطحي للصلب

الصلابة السطحية للصلب هي عملية معالجة حرارية تتضمن تسخين سطح قطعة العمل بسرعة لتحويله إلى صلب، يليها تبريد سريع للحصول على طبقة مارتينسيتية على السطح. تعمل التروس والكامات وأجزاء الأعمدة المختلفة تحت أحمال متقلبة وتتحمل الاحتكاك والصدمات، حيث تتحمل أسطحها ضغطًا أعلى من أسطحها الأساسية.

ولذلك، يجب أن يتمتع السطح بقوة وصلابة ومقاومة عالية للتآكل، بينما يجب أن يحتفظ القلب بالقوة الكافية واللدونة والمتانة الكافية. يمكن لتقنيات التصلب السطحي أن تلبي هذه المتطلبات المتمثلة في السطح الخارجي الصلب مع صلابة داخلية قوية. واعتمادًا على طريقة التسخين، يمكن تصنيف العملية إلى التصلب بالحث والتصلب باللهب والتصلب بالليزر.

التصلب التعريفي

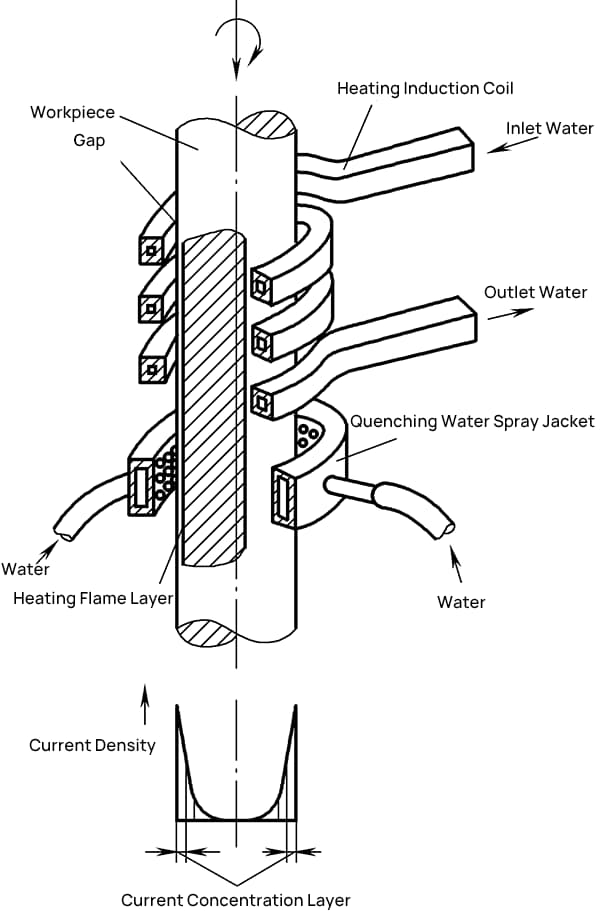

تستخدم عملية التصلب بالحث مبدأ الحث الكهرومغناطيسي لتوليد تيار مستحث عالي الكثافة على سطح قطعة العمل، وتسخينها بسرعة إلى الحالة الأوستنيتية قبل التبريد السريع للحصول على بنية مارتينسيتية، كما هو موضح في الشكل 1-40.

ويعتمد عمق الطبقة المتصلبة التي يتم تحقيقها عن طريق التقسية بالحث بشكل أساسي على تردد التيار؛ فكلما زاد التردد، كانت الطبقة المتصلبة أكثر ضحالة. وفي الإنتاج، يتم اختيار ترددات تيار مختلفة بناءً على حجم الجزء والعمق المطلوب للطبقة المتصلبة. يمكن تصنيف التصلب بالحث إلى ثلاثة أنواع بناءً على تردد التيار:

يعمل التصلب بالحث الحثي عالي التردد عادةً بترددات تيار من 80 إلى 1000 كيلوهرتز، مما ينتج طبقة تصلب سطحي من 0.5 إلى 2 مم، وتستخدم بشكل أساسي في تصلب سطح التروس ذات المعامل المتوسط والصغير والأعمدة الصغيرة.

يمكن أن يحقق التصلب بالحث متوسط التردد، بترددات تيار شائعة تتراوح بين 2500 و8000 هرتز، طبقة تصلب سطحي من 3 إلى 6 مم، وتستخدم بشكل أساسي للأجزاء التي تتطلب طبقات تصلب أعمق، مثل أعمدة مرفقي المحرك، والتروس ذات المعامل الكبير، والأعمدة الأكبر حجمًا.

تعمل عملية التصلب بالحث بتردد الطاقة بتردد تيار قياسي يبلغ 50 هرتز، وهي قادرة على تحقيق طبقة تصلب سطحي يتراوح بين 10 و15 مم، وتستخدم بشكل أساسي للتسخين العابر للمواد الفولاذية ذات القطر الكبير والتصلب السطحي لقطع العمل الكبيرة التي تتطلب طبقات تصلب عميقة.

يوفر التصلب بالحث سرعات تسخين سريعة، وكفاءة إنتاج عالية، والحد الأدنى من تشويه الشغل، وتصلب عالي الجودة، مما يجعله مناسبًا للإنتاج بكميات كبيرة.

يمكن التحكم في عمق الطبقة المتصلبة بسهولة، مما يسهل الميكنة والأتمتة. ويستخدم في المقام الأول في الفولاذ الهيكلي متوسط الكربون أو الفولاذ الهيكلي متوسط الكربون منخفض السبائك الكربونية مع جزء كتلة الكربون من 0.4% إلى 0.5%، ولكنه ينطبق أيضًا على الفولاذ عالي الكربون وأجزاء الحديد الزهر. ومع ذلك، فإن معدات التصلب بالحث معقدة ومكلفة، وهي غير مناسبة لإنتاج الدفعات الصغيرة أو الأجزاء ذات الأشكال غير المنتظمة.

تصلب اللهب

يستخدم التصلب باللهب لهبًا عالي الحرارة، يتولد من الأكسجين والأسيتيلين أو الغازات الأخرى القابلة للاحتراق، لتسخين سطح قطعة العمل بسرعة قبل إخمادها بالماء. تقنية التصلب السطحي هذه مباشرة ومريحة وفعالة من حيث التكلفة، ومع ذلك فإن التحكم في درجة حرارة التسخين يمكن أن يكون صعبًا، مما يؤدي غالبًا إلى ارتفاع درجة الحرارة وعدم اتساق جودة التصلب.

وعادةً ما يتراوح عمق الطبقة المتصلبة التي يتم تحقيقها من خلال التصلب باللهب بين 2 إلى 6 مم، مما يجعلها مناسبة للقطع المفردة أو الدفعات الصغيرة ولتصلب سطح الأعمدة الكبيرة والتروس ذات الوحدة النمطية العالية.

التصلب بالليزر

ينطوي التصلب بالليزر على مسح سطح قطعة العمل بشعاع ليزر، مما يؤدي إلى تصلب السطح بسرعة. عندما يتحرك شعاع الليزر بعيداً عن السطح، يمتص معدن الركيزة كمية كبيرة من الحرارة، مما يؤدي إلى تبريد السطح بسرعة وتصلبه.

تتسم هذه الطريقة بالملاءمة والمرونة، ويمكنها الاستفادة من انعكاس الليزر لتقوية الأشكال المعقدة، بما في ذلك الزوايا والأخاديد والثقوب العمياء والجدران الجانبية للثقوب العميقة. يتراوح عمق الطبقة المتصلبة الناتجة عن التصلب بالليزر عادةً من 0.3 إلى 0.5 مم، مما ينتج عنه بنية مارتينسيتية دقيقة للغاية ذات صلابة عالية ومقاومة ممتازة للتآكل.

المعالجة الحرارية الكيميائية السطحية للصلب

تتضمن المعالجة الحرارية الكيميائية السطحية للصلب وضع قطعة العمل في وسط كيميائي يحتوي على ذرات نشطة معينة. وعن طريق التسخين، تنتشر هذه الذرات في الطبقة السطحية لقطعة الشغل إلى عمق معين، مما يؤدي إلى تغيير تركيبها الكيميائي وبنيتها المجهرية، وبالتالي الحصول على خصائص مختلفة من اللب من خلال عملية المعالجة الحرارية هذه.

بعد المعالجة الحرارية الكيميائية، يمكن أن يحقق سطح الفولاذ بعد المعالجة الحرارية الكيميائية صلابة أعلى ومقاومة للتآكل وقوة إجهاد أعلى من التبريد السطحي، بينما يحتفظ القلب باللدونة والمتانة الجيدة، بالإضافة إلى قوة أعلى. يمكن أن تضفي المعالجات الحرارية الكيميائية المناسبة أيضًا خصائص خاصة مثل تقليل الاحتكاك ومقاومة التآكل ومقاومة التآكل على سطح الفولاذ، مما يجعل هذه العملية واسعة الانتشار في الاستخدام.

واعتمادًا على عنصر الانتشار، يمكن تصنيف المعالجات الحرارية الكيميائية السطحية للصلب إلى الكربنة والنترة والكربنة بالكربون والتثقيب بالكربون والتوريق والتعدين، حيث تعتبر الكربنة والنترة والكربنة بالكربون الأكثر شيوعًا.

الكربنة

تتضمن الكربنة وضع قطع الفولاذ منخفض الكربون في وسط الكربنة وتسخينها إلى 900-950 درجة مئوية لتمكين انتشار ذرات الكربون النشط في سطح الفولاذ، مما يؤدي إلى تغيير البنية المجهرية للطبقة السطحية وخصائصها. هناك ثلاث طرق رئيسية للكربنة: الصلبة، والسائلة، والغازية، مع كون الكربنة الغازية هي الأكثر استخدامًا في الإنتاج.

في الكربنة بالغاز، توضع قطع العمل في فرن مغلق بدرجة حرارة عالية مع وسيط كربنة غازية، وعادةً ما تستخدم عوامل مثل الكيروسين أو الغاز الطبيعي، ويتم تسخينها إلى حوالي 920-950 درجة مئوية. يمكن التحكم في عملية الكربنة، مما يؤدي إلى الحصول على طبقة مكربنة عالية الجودة ذات خواص ميكانيكية جيدة وإنتاجية عالية وظروف عمل مواتية.

وغالبًا ما يتم تطبيق الكربنة على الأجزاء الحرجة المصنوعة من الفولاذ منخفض الكربون أو الفولاذ منخفض السبائك، مثل التروس ودبابيس المكبس والأعمدة. بعد الكربنة، يصل محتوى الكربون في الطبقة السطحية إلى 0.85%-1.05% بالكتلة.

بعد التبريد والتلطيف في درجات الحرارة المنخفضة، تتكون البنية المجهرية السطحية من المارتينسيت والكربيدات عالية الكربون الشبيهة بالإبر الدقيقة التي توفر صلابة عالية ومقاومة للتآكل، في حين أن البنية المجهرية الأساسية تتميز بالمارتينسيت منخفض الكربون أو البينيت، مما يضمن قوة كافية وصلابة جيدة.

النيترة

النيترة هي عملية معالجة حرارية كيميائية تقوم بإدخال النيتروجين في سطح الفولاذ لتشكيل طبقة تصلب غنية بالنيتروجين. تعمل هذه المعالجة على تحسين صلابة السطح ومقاومة التآكل وقوة التعب ومقاومة التآكل لقطعة العمل بشكل كبير. يمكن تقسيم النيترة إلى نيترة غازية ونترة أيونية، مع كون النيترة الغازية أكثر شيوعًا.

ويتضمن إدخال غاز الأمونيا في فرن نيترة محكم الغلق يتم تسخينه إلى درجات حرارة النيترة، حيث يتحلل ليطلق ذرات نيتروجين نشطة يتم امتصاصها وانتشارها على سطح الفولاذ لتكوين طبقة نيتريدية بسماكة 0.3-0.5 مم عادةً.

عادةً ما يتم تكييف الفولاذ مسبقًا عن طريق التبريد والتلطيف لتحسين قابلية التشغيل الآلي وتحقيق بنية سوربيت مقسّى موحد، مما يضمن قوة وصلابة عالية.

يشمل الفولاذ المناسب للنيترة الفولاذ الإنشائي وفولاذ الأدوات والفولاذ المقاوم للصدأ، خاصةً عندما يكون مخلوطًا بعناصر مثل Cr وMo وAl وTi وV لتعزيز صلابة السطح ومقاومة التآكل ومقاومة التعب ومقاومة التآكل، مع الحفاظ على الخواص الميكانيكية الجيدة في القلب.

بالنسبة للأشكال المعقدة أو القِطع الدقيقة، يتم إجراء التلدين لتخفيف الضغط بعد التصنيع الآلي الدقيق وقبل النترة لتقليل التشوه أثناء النترة.

بالمقارنة مع الكربنة، تتمتع الأجزاء الفولاذية المصنوعة من النيتريد بصلابة سطح أعلى، ومقاومة للتآكل، وثبات حراري، وقوة إجهاد، وحساسية أقل للشق. أيضًا، توفر طبقة النيتريد الكثيفة المتكونة على سطح الفولاذ بعد النيترة مقاومة ممتازة للتآكل. وعلاوة على ذلك، نظرًا لانخفاض درجة حرارة النيترة، لا تتطلب قطعة العمل مزيدًا من المعالجة الحرارية بعد النترة، مما يؤدي إلى الحد الأدنى من التشوه.

كاربونيتريدينج

التكسير الكربوني هو الانتشار المتزامن للكربون والنيتروجين في سطح الفولاذ. والطريقة الأكثر استخدامًا في الإنتاج هي الكربنة الكربونية الغازية التي تهدف إلى تحسين قوة الإجهاد وصلابة السطح ومقاومة التآكل باستخدام خليط من غازات الكربنة والنترة.

استنادًا إلى درجة الحرارة، يمكن تقسيم الكربنة بالكربون إلى درجات حرارة عالية ومتوسطة ومنخفضة، حيث يشيع استخدام الكربنة بالغاز في درجات الحرارة المتوسطة والمنخفضة في الإنتاج.

تتضمن عملية الكربنة بالغاز متوسطة الحرارة وضع قطعة العمل في فرن مغلق، وتسخينها إلى 820-860 درجة مئوية، وإدخال الكيروسين أو غاز الكربنة مع الأمونيا.

يبلغ سمك طبقة الكربنة بالنترة عادةً 0.5-0.8 مم، يليها التبريد والتلطيف بدرجة حرارة منخفضة. تستفيد قطعة العمل من مزايا كل من الكربنة والنترة، وتستخدم بشكل أساسي في الأجزاء الصغيرة المعقدة الشكل والمقاومة للتآكل التي تتطلب الحد الأدنى من التشوه.

إن عملية الكربنة بالغاز منخفضة الحرارة هي في المقام الأول عملية انتشار النيتروجين والكربون، حيث يتم تسخين قطعة العمل إلى 500-570 درجة مئوية في جو يحتوي على ذرات الكربون والنيتروجين النشط، مما يشكل طبقة كربونية بسماكة نموذجية تتراوح بين 0.2-0.5 مم. وبشكل عام، لا يلزم إجراء مزيد من المعالجة الحرارية بعد عملية إزالة الكربون، مما يسمح بالاستخدام الفوري.

تكون صلابة سطح قطعة العمل عالية دون أن تكون هشة، وبسبب انخفاض درجة حرارة المعالجة وقصر مدتها، يكون التشوه في حده الأدنى. هذا يجعلها قابلة للتطبيق على نطاق واسع على الفولاذ الكربوني وسبائك الفولاذ ومواد الحديد الزهر، ومناسبة لمختلف الأدوات والقوالب وبعض أجزاء العمود.