أضرار القوالب المثقوبة وإجراءات الوقاية منها

قالب التثقيب هو الجزء الأكثر أهمية في قالب البثق على البارد. يجب أن يكون قادرًا على تحمل الأحمال الانضغاطية العالية وأن يتمتع بصلابة كافية لمنع أي انحناء بسيط من التسبب في ضغط جانبي قد يؤدي إلى كسر مفاجئ.

في الوقت نفسه، يجب أن يتمتع قالب التثقيب بمقاومة جيدة للتآكل لمنع التليين المحتمل أثناء التسخين، وتجنب الخدوش والعض المحتمل، ومنع التشوه الدائم المحتمل.

ينجم التلف الذي يلحق بقالب البثق على البارد في المقام الأول عن إجهاد العمل المفرط، والأحمال غير المركزية، وتركيز الإجهاد الذي يؤدي إلى التعب قصير المدى. وتتمثل الأشكال الرئيسية للتلف في التشوه والكسر والكسر.

التشوه

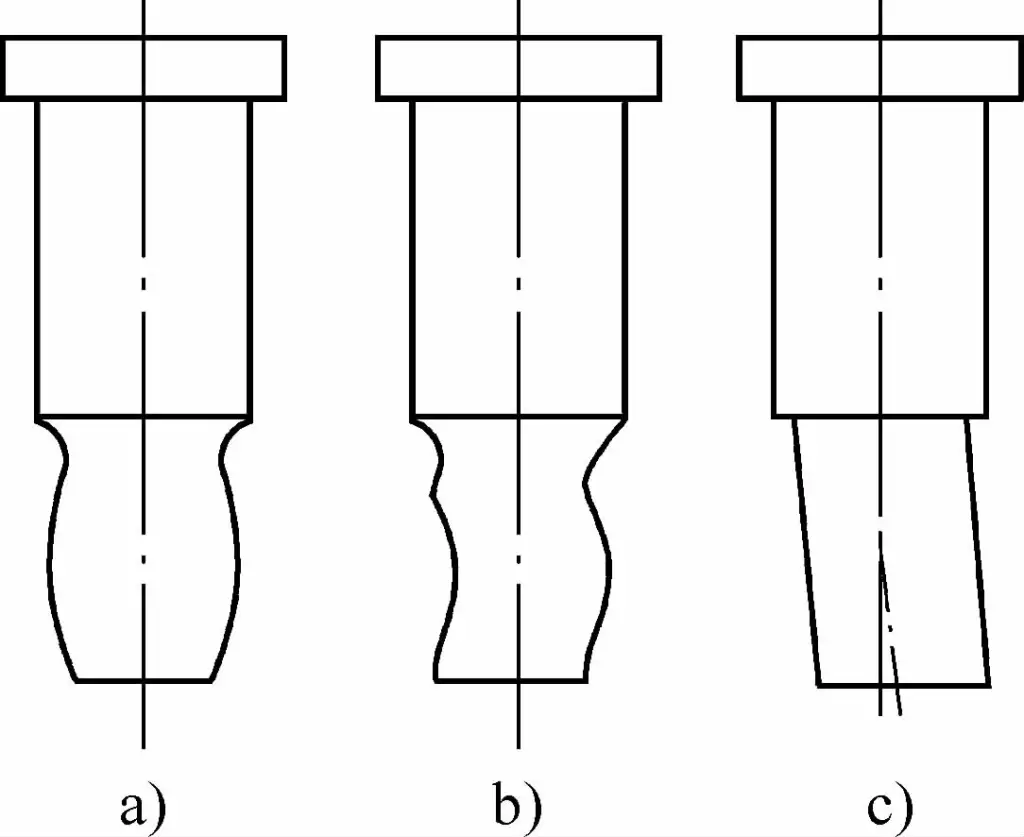

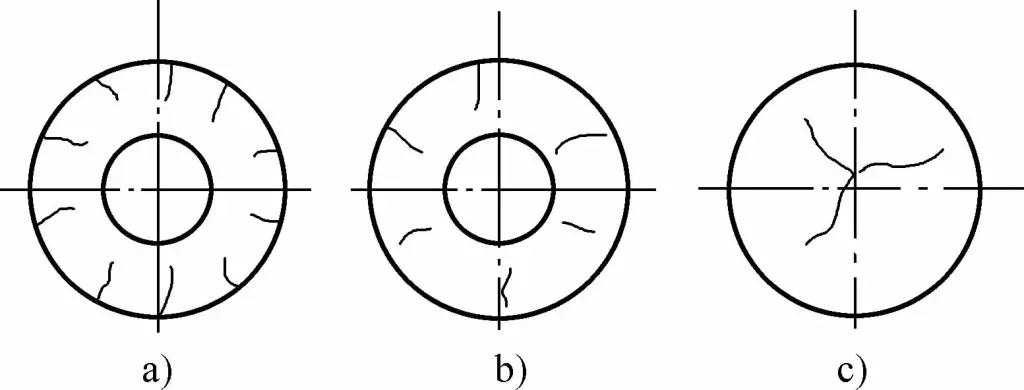

أثناء عملية البثق، يخضع قالب التثقيب لتشوهات دائمة مثل الاضطراب والتشوه والانحناء كما هو موضح في الشكل 9-3، والمعروف باسم التشوه اللدن.

أ) التورم

ب) التشوه

ج) الانحناء

تشمل الأسباب الرئيسية المسببة للتشوه البلاستيكي لقالب التثقيب ما يلي:

- إن قوة البثق كبير جدًا، بما يتجاوز قوة الخضوع لمادة قالب التثقيب.

- قوة وصلابة قالب التثقيب منخفضة للغاية.

- صلابة المادة الفارغة عالية جدًا.

- حجم الفراغ كبير جدًا، ولا يمكن التخلص من المواد الزائدة.

- اختيار مادة قالب التثقيب غير مناسب.

لمنع قالب التثقيب من الانحناء والتشوه، يجب أن يكون مصنوعًا من فولاذ الأدوات عالي السرعة مع صلابة حرارية جيدة وقوة ضغط عالية، مع صلابة تزيد عن 61HRC بعد التبريد والتلطيف. يجب تحسين دقة الفراغ، ويجب أن يكون طرفا الفراغ متوازيين، ويجب التحكم في صلابة الفراغ لتكون أقل من 110HBW.

وبالإضافة إلى ذلك، يجب تحسين دقة التوجيه ودقة تركيب القالب لضمان محورية المثقاب والقالب أثناء البثق.

الكسر

الكسر هو أكثر أشكال الفشل ضررًا والذي يؤثر بشكل مباشر على عمر قالب التثقيب. وغالبًا ما يبدأ كسر قالب التثقيب من شق صغير جدًا أو خدش صغير جدًا، ويتوسع تدريجيًا ليشكل صدعًا دائريًا، وفي الحالات الشديدة يحدث التصدع والكسر المفاجئ. الأسباب الرئيسية لتكوين الشقوق هي الإجهاد المتكرر بالتناوب والتغيرات الدورية في درجات الحرارة.

أثناء عملية البثق على البارد، يتم توليد كمية كبيرة من الحرارة في وقت قصير، مما يرفع درجة حرارة القالب، وكل عملية بثق هي دورة حرارة وبرودة. وفي ظل هذه الحرارة والبرودة المتناوبة، يتناوب الإجهاد على سطح القالب إيجابًا وسلبًا، مما يؤدي إلى تكوين شقوق الإجهاد الحراري. لذلك، يعد التعب أحد الأسباب الرئيسية لتشقق قالب التثقيب.

بالإضافة إلى ذلك، عند التعرض لأحمال غير مركزية، غالبًا ما تحدث تشققات عند تقاطع الشرائح والجزء المستقيم، أي الجزء الذي يتغير فيه المقطع العرضي أو الشكل، بل ويمكن أن يحدث كسر. خاصةً عندما تكون الشرائح في هذه الأجزاء الانتقالية صغيرة جدًا أو غير متصلة بسلاسة، يصبح التشقق أكثر حدة.

ويرجع ذلك إلى أن هذه الأجزاء هي مناطق تركيز الإجهاد وأصل تكوين الشقوق. ولذلك، فإن تصميم هذه الأجزاء بشرائح مناسبة، ومعالجتها وصقلها بعناية لضمان سلاسة الاتصال، وتجنب تركيز الإجهاد، هي طرق فعالة لمنع تكون الشقوق.

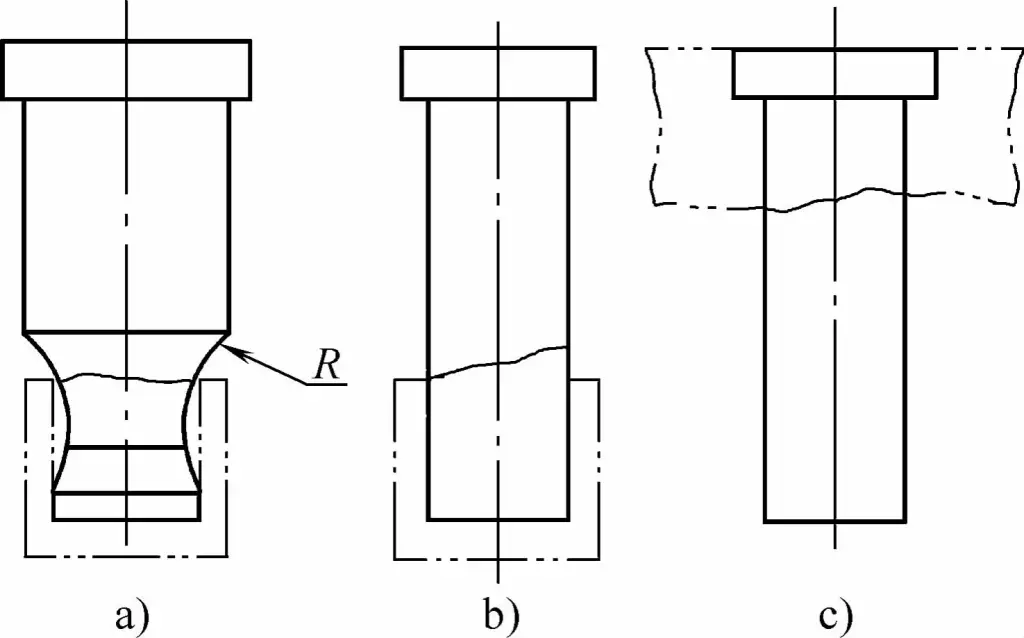

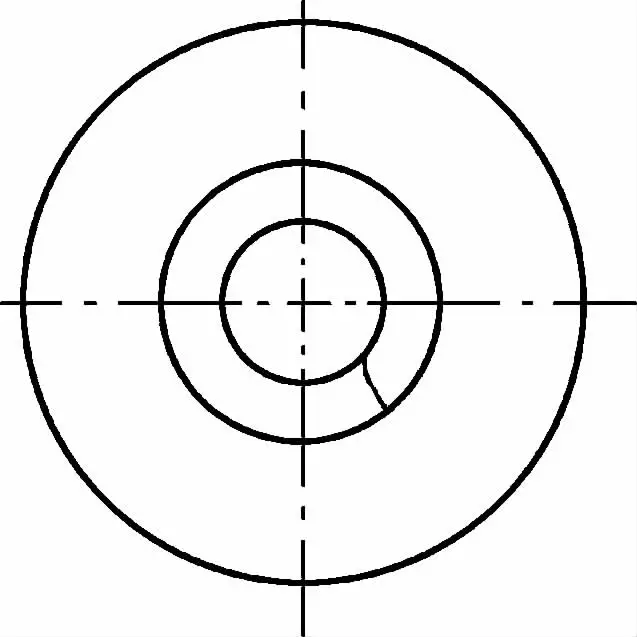

تنقسم كسور قالب التثقيب إلى شقوق عرضية وشقوق طولية وشقوق شعاعية بناءً على طبيعتها التدميرية وشكل موقع الكسر. هناك حالتان للشقوق العرضية، إحداهما الكسر كما هو موضح في الشكل 9-4. تحدث معظم حالات الكسر في مكان الانتقال، وأحيانًا في الجزء العامل من قطعة البثق وجزء التوصيل الثابت من قالب التثقيب.

أ) التصدع في المنطقة الانتقالية

ب) التصدع عند حافة الجزء المبثوق

ج) التصدع في منطقة لوحة تركيب القالب المحدبة

ينجم الكسر بشكل رئيسي عن إجهاد الانحناء الناجم عن الأحمال غير المركزية، ويتأثر بدرجة أقل بتركيز الإجهاد. في حالة البثق غير المباشر للقطع ذات الشكل الكوبي، إذا كانت الشريحة R في قالب التثقيب تقيد البثق غير المباشر بشكل مفرط، فستحدث شقوق عرضية هناك.

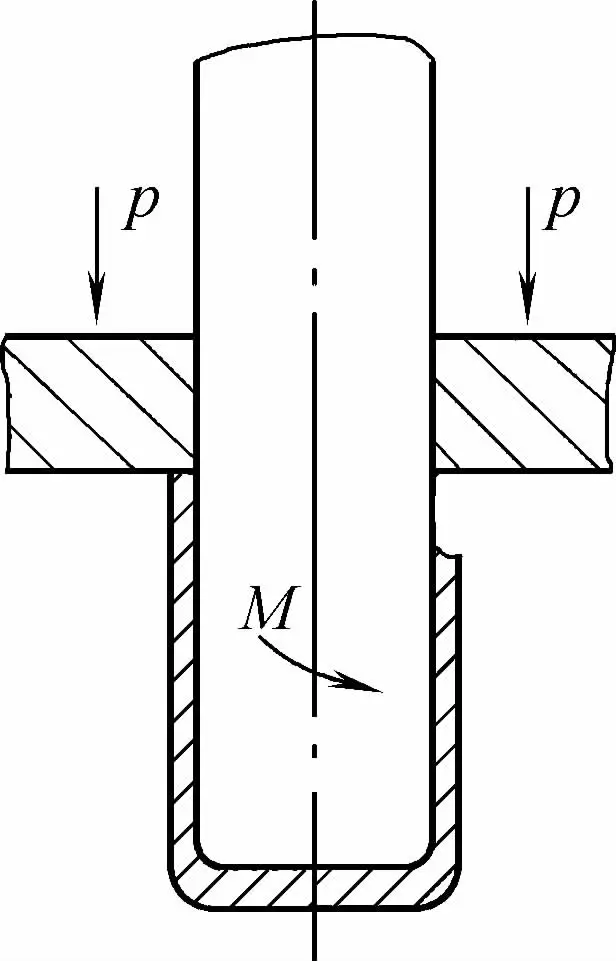

إذا كان جزء الفوهة من قطعة البثق غير المباشر منحرفًا، أي إذا كان أحد الجانبين مرتفعًا والآخر منخفضًا، فإن عزم الانحناء الناجم عن القوة الجانبية أثناء السحب غالبًا ما يتسبب في كسر قالب التثقيب، كما هو موضح في الشكل 9-5. أما النوع الآخر من الكسر، وهو كسر الشد، فيحدث غالبًا في الجزء الذي يتغير فيه المقطع العرضي عندما تتدهور ظروف التشحيم.

السمة الرئيسية لكسر الشد هي سطح الكسر المسطح. يعد تحسين ظروف التزييت وتقليل الاحتكاك من التدابير الفعالة لمنع الكسر الشدّي لقالب التثقيب.

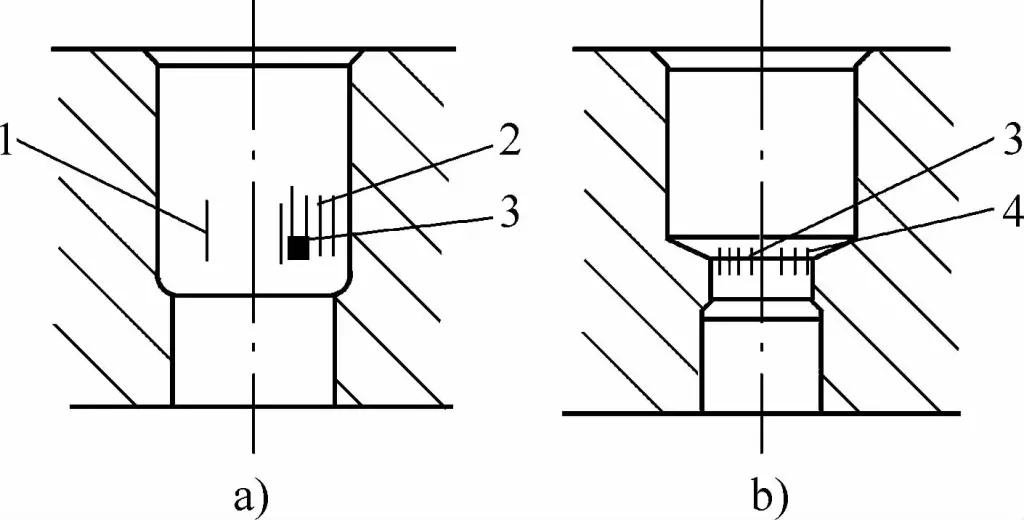

يوضح الشكل 9-6 الأشكال الشائعة للشقوق الطولية في الشكل 9-6. يحدث الشق الطولي الموضح في الشكل 9-6أ على محيط حزام حلقة العمل. وهذا التصدع ذو طبيعة إجهاد ناجم عن إجهاد متناوب دوري، حراري وبارد، ويرتبط أيضًا بضعف تشحيم الفراغ وعدم كفاية صلابة قالب التثقيب.

أ) التصدع الناتج عن التعب

ب) الانقسام الطولي

ج) التقسيم المركزي

د)، (ه) صدع الزاوية

لتقليل حدوث هذه التشققات الطولية الصغيرة، يجب أولاً اختيار مادة فولاذية عالية السرعة ذات صلابة ممتازة، ويجب اعتماد المعالجة بالنيتروكربنة بالنيتروكربنة لتعزيز مقاومة السطح للتآكل ومقاومة التعب.

ثانيًا، يجب اختيار عجلة الطحن ذات الحبيبات المناسبة، ويجب التحكم بدقة في كمية التغذية أثناء الطحن. يجب إجراء التلميع بعد الطحن. في الوقت نفسه، يمكن أن يساعد أيضًا تحسين جودة التزييت، وتقليل الاحتكاك، وزيادة صلابة سطح قالب التثقيب إلى أعلى من 61HRC.

تحدث الشقوق الطولية والانشقاقات المركزية التي تتطور لأعلى من وجه نهاية العمل، كما هو موضح في الشكلين 9-6ب و9-6ج، في الغالب بسبب عيوب المواد مثل التوزيع غير المتساوي للكربيد والفصل المفرط للمواد. وذلك لأن التوزيع غير المتساوي للكربيد يزيد من هشاشة الفولاذ ويقلل من قوته. أثناء التشكيل، يتم التحكم في فصل المواد بشكل عام ليكون أقل من المستوى 3.

يمكن تحقيق ذلك بالنسبة للقضبان ذات القطر الصغير. أما بالنسبة للقضبان ذات القطر الكبير، فمن الضروري التخلص من الفصل المفرط للكربيد من خلال عمليات التشكيل المتقاطع الصارمة. تحدث الشقوق الزاوية الموضحة في الشكلين 9-6د و9-6هـ بسبب الشرائح الصغيرة جدًا في الأجزاء الموصلة أو الوصلات غير الملساء.

ولذلك، فإن تصميم الأجزاء الموصلة مع الشرائح، والتشغيل الآلي الدقيق والصقل لضمان سلاسة التحولات وعدم تركيز الضغط، هي تدابير فعالة لمنع التشقق في الزوايا.

تظهر الشقوق التي تحدث شعاعيًا على وجه نهاية العمل ووجه نهاية الذيل للقالب المحدب في الشكل 9-7. الشقوق التي تحدث في الشرائح العاملة للقالب المحدب هي شقوق طفيفة سطحية. غالبًا ما تبدأ هذه التشققات من تآكل صغير جدًا أو خدش أو إصابة التصاق معدني صغير جدًا، وتتوسع تدريجيًا من خطوط رفيعة للغاية إلى شقوق صغيرة جدًا.

أ) الشقوق في نصف قطر العمل

ب) تشققات على وجه طرف العمل

ج) الشقوق على وجه الطرف الخلفي

لذلك، يمكن أن يؤدي تقليل خشونة السطح وزيادة صلابة منطقة الشرائح، باستخدام مواد تشحيم عالية الجودة لمنع التصاق المعادن، إلى تجنب مثل هذه الشقوق. تحدث التشققات الشبكية على وجه نهاية العمل للقالب المحدب بسبب الإرهاق الحراري بسبب التأثير الحراري أثناء البثق.

في بعض الأحيان، عندما تكون كمية الطحن كبيرة جدًا وتكون سرعة التغذية سريعة جدًا، يمكن أن تتطور شقوق السلحفاة الناتجة عن ارتفاع درجة حرارة السطح إلى شقوق شبكية أثناء البثق. لذلك، عند طحن وجه نهاية التشكيل، يجب استخدام عجلة طحن ذات حبيبات خشنة.

على مقربة من المنتج النهائي، يجب أن تكون كمية الطحن صغيرة في كل مرة، ويجب التحقق من معالجة التقسية والنيتروكربنة بالنيتروكربنة والطلاء بالكروم والمعالجات السطحية الأخرى. على وجه نهاية الذيل للقالب المحدب، تحدث أحيانًا شقوق نهائية مشابهة للشقوق الشبكية كما هو موضح في الشكل 9-7ج.

هذه الشبكة السطحية، ظاهرة التشقق النامية طوليًا، ناتجة عن الوجوه الطرفية غير المستوية، أو المواد غير المستوية، أو وسادات القالب المحدبة غير المستوية، وتشوه الانهيار المركزي، وضعف تلامس الوجه الطرفي. ولذلك، يجب أن يكون وجه نهاية الذيل للقالب المحدب مسطحًا وموازيًا لوجه نهاية العمل، واستخدام وسادات القالب المحدب بسماكة وقوة كافية لزيادة صلابته ومنع التشوه.

يوضح الجدول 9-3 الأسباب والتدابير الوقائية لانحناء القالب المحدب والكسر وتلف الشقوق.

الجدول 9-3: الأسباب والتدابير الوقائية لأضرار الانحناء والكسر والتشقق في القوالب المحدبة

| أشكال الضرر | الخصائص الرئيسية | أسباب التكوين | التدابير الوقائية | |

| الشقوق المستعرضة | الكسر | 1) سطح الكسر مائل. 2) هناك خطوط تمزق ملحوظة عند نقطة الكسر. 3) يحدث الكسر في المنطقة الانتقالية. 4)يحدث فجأة. | 1) يولد الوجه الطرفي غير المستوي للفراغ قوة جانبية أثناء البثق، مما يتسبب في ثني القالب المحدب وكسره. 2) تؤدي الفجوة الكبيرة بين الفراغ وتجويف القالب إلى تدفق المعدن بشكل غير متساوٍ أثناء البثق، مما يتسبب في كسر القالب المحدب تحت حمل غير متوازن غير متوازن. 3) يتم تثبيت القالب المحدب بعيدًا عن المركز أو مائلًا، ولا يكون بمحاذاة القالب المقعر. 4) المنطقة الانتقالية للقالب المحدب ذات نصف قطر شريحة صغيرة جدًا أو غير متصلة بسلاسة، مما يؤدي إلى تركيز الضغط وكسر القالب. 5) توجد علامات سكاكين، وعلامات طحن، وخدوش، وشقوق تبريد في المنطقة الانتقالية للقالب المحدب. 6) القالب المحدب ممدود، ونسبة الطول إلى القطر لجزء العمل كبيرة جدًا. 7) يؤدي الاختيار غير السليم لمواد القالب والصلابة العالية للمعالجة الحرارية إلى زيادة الهشاشة بسبب عدم كفاية التقسية. 8) دقة المعدات ضعيفة، والصلابة منخفضة. | 1) زيادة عملية التشكيل لتحسين دقة الفراغ. 2) التحكم في الفجوة بين الفراغ وتجويف القالب لتكون في حدود 0.1 مم. 3) تحسين دقة التركيب من خلال اعتماد طرق توجيه فعالة. 4) قم بزيادة نصف قطر الشريحة حسب الاقتضاء، وقم بتلميعها بعد التشغيل الآلي حتى تصبح خشونة السطح Ra أقل من أو تساوي 0.4 ميكرومتر. 5) تشطيب الآلات وتلميعها لإزالة آثار المعالجة والخدوش. 6) تقصير طول القالب المحدب قدر الإمكان، خاصةً نسبة الطول الفعال للجزء العامل إلى قطره، والتي يجب التحكم فيها بأقل من 4. 7) اختر الفولاذ عالي السرعة مع صلابة ممتازة لصنع القالب المحدب، واعتمد التبريد بدرجة حرارة منخفضة مع تقسية كافية لزيادة صلابة القالب المحدب. 8) استخدم ماكينة بثق مخصصة عالية الدقة وعالية الصلابة وذات حمولة كبيرة. |

| كسر الشد | 1) سطح الكسر مسطح. 2) يشبه الكسر مظهر الحديد الزهر الرمادي وله لمسة نهائية لامعة. 3) يقع الكسر في المنطقة الانتقالية للمقطع العرضي. | 1) عند تقاطع نصف القطر والخط المستقيم، توجد علامات أداة خشنة وخدوش خطية حادة. بسبب الحركة المتكررة، تحدث تشققات إجهاد وتتوسع إلى شقوق دائرية، مما يتسبب في النهاية في حدوث كسر. 2) تعرض المثقاب لضغط مفرط. 3) قوة ضغط مادة الثقب غير كافية. 4) يؤدي سوء التشحيم إلى احتكاك مفرط، مما يؤدي إلى كسر المثقاب أثناء إزالة المواد. | 1) إجراء عملية تصنيع آلي دقيقة لإزالة علامات الأدوات وندبات القطع والخدوش. 2) اختر المواد عالية الجودة لتعزيز قوة الضغط وقدرة التحميل للثقب. 3) استخدام مواد تشحيم فائقة لتقليل الاحتكاك. | |

| صدع طولي. | التشققات الدقيقة | 1) على السطح الأسطواني لحزام العمل. 2) تقع على الطبقة السطحية. 3) طفيفة وغرامة. | 1) سطح حزام عمل المثقاب غير أملس وخشن ومخدوش. 2) صلابة سطح المثقاب غير كافية. 3) يؤدي ارتفاع درجة حرارة المثقاب إلى تليين السطح. 4) يؤدي سوء التزييت إلى احتكاك سطحي مرتفع، مما يتسبب في التصاق المعدن باللكمة وخدش سطحها. | 1) أثناء الطحن، استخدم عجلة طحن ذات دقة مناسبة وتحكم في كمية التغذية لمنع التشققات الدقيقة الناجمة عن ارتفاع درجة الحرارة. 2) تنفيذ عملية تصنيع آلي دقيقة وتلميع حتى تصبح خشونة السطح Ra ≤ 0.4 ميكرومتر. 3) استخدام فولاذ عالي السرعة مع صلابة حرارية ممتازة لصنع المثقاب، مما يضمن صلابة أعلى من 61 HRC بعد التبريد. 4) استخدام مواد تشحيم فائقة الجودة. |

| التشقق الطولي | 1) على طول الاتجاه المحوري. 2) تقع في الموضع المركزي. 3) تكسير واضح. | 1) الفصل الشديد للمادة. 2) التوزيع غير المتكافئ للكربيدات. 3) الأوستينيت المتبقي المفرط. | 1) اختيار مواد عالية الجودة ذات تركيبة موحدة. 2) اعتماد عمليات التشكيل، والحد من فصل الكربيد إلى مستوى أقل من 3. 3) تنفيذ المعالجة بالتبريد لتثبيت الأوستينيت المتبقي. | |

| صدع شعاعي | التشققات الدقيقة | 1) وجه نهاية العمل. 2) عند نصف قطر الشريحة. | 1) الإجهاد الحراري الذي يؤدي إلى تليين سطح القالب. 2) بدل طحن كبير وسرعة تغذية سريعة، مما يؤدي إلى تشققات دقيقة بسبب ارتفاع درجة حرارة السطح. 3) إزالة الكربنة السطحية أثناء المعالجة الحرارية. 4) الالتصاق المعدني الذي يتسبب في سحب سطح القالب المحدب، مع وجود خدوش خطية تمتد إلى شقوق. | 1) تنفيذ معالجة الكربنة بالنيتروكربنة. 2) استخدم عجلات الطحن ذات الحبيبات الخشنة، مع تقليل معدل تغذية الطحن كلما اقتربت من الأبعاد النهائية. 3) التحكم في درجة حرارة المعالجة الحرارية. 4) خفض خشونة سطح القالب المحدب وزيادة صلابته وصقل عملية التصنيع الآلي وتلميعه إلى خشونة سطح Ra ≤ 0.4 ميكرومتر. |

| تكسير المركز. | 1) على الوجه الخلفي. 2) يشع شعاعيًا من المركز. | 1) البنية المادية غير متساوية، مع انفصال شديد للكربيد. 2) وجه الطرف الخلفي للقالب المحدب غير متساوٍ، مما يؤدي إلى إجهاد غير متوازن. 3) وسادة القالب المحدبة رقيقة مع مساحة دعم صغيرة. 4) تنهار وسادة القالب المحدبة وتتشوه، مما يتسبب في عدم دعم الجزء الأوسط من طرف ذيل القالب. | 1) استخدام عملية التشكيل للحفاظ على فصل الكربيد تحت المستوى 3. 2) يجب أن يكون طرف ذيل المثقاب مسطحًا؛ ولا يجوز وجود ثقب في الذروة. 3) زيادة سمك اللوحة الخلفية لتوسيع منطقة الدعم. 4) من الضروري إجراء فحوصات منتظمة للوحة الدعم، وعند حدوث تشوهات، يجب إعادة طحنها أو استبدالها. | |

الأضرار

يمكن أن يحدث التلف الموضعي في الجزء العامل من الثقب، مثل التشقق والتقشير. من ناحية أخرى، يعد التلف الناتج عن التحطيم والسحق من أشكال التلف الكلي. وهي مفاجئة ومدمرة للغاية. الالتصاق المعدني والالتصاق المعدني هما أكثر أنواع ظواهر التصاق القالب شيوعًا. يمكن أن يؤدي التصاق القالب إلى خدش سطح عمل المثقاب بسهولة، مما يؤثر على جودة الأجزاء المبثوقة.

عندما يكون التصاق القالب شديدًا، يصبح من الصعب تفريغ المواد، وتسوء ظروف العمل، ولا يمكن لعملية البثق أن تستمر بشكل طبيعي. وترد أسباب هذه الأنواع الثلاثة من التلف وتدابير الوقاية منها في الجدول 9-4.

الجدول 9-4: أسباب تلف اللكمات والتدابير الوقائية

| أنواع الأضرار | الخصائص الرئيسية | أسباب التكوين | التدابير الوقائية |

| التخفيف | 1) تجعيد الحافة 2) عيب الحافة | 1) اختيار المواد غير المناسبة 2) عملية معالجة حرارية غير معقولة 3) ارتفاع درجة حرارة الحافة مما يؤدي إلى تليينها 4) الشقوق الدقيقة عند الحافة | 1) اختر المواد ذات الحد الأدنى من الفصل. 2) تنفيذ عمليات تقسية متعددة لمنع زيادة هشاشة حافة القطع. 3) أثناء عمليات الطحن، تجنب السخونة الزائدة أو حرق حافة القطع. |

| التقشير | 1) الانهيار المحلي وفقدان الأجزاء المقطوعة 2) شبيه بالقشور | 1) تراكم الكربيدات في المادة، مما يشكل بنية تشبه الشبكة 2) بنية مادية غير متساوية مع عيوب موضعية 3) المعالجة الحرارية غير المناسبة التي تؤدي إلى هشاشة مفرطة 4) السخونة الزائدة والحرق الموضعي أثناء الطحن | 1) اختر المواد عالية الجودة ذات الحد الأدنى من انفصال الكربيد والبنية المتجانسة. 2) تنفيذ عمليات تقسية متعددة، تستغرق كل منها عادةً أكثر من 1.5 ساعة. 3) استخدام عجلات طحن ذات حبيبات خشنة والتحكم في معدل التغذية أثناء الطحن. |

| التحطيم | السحق | 1) عدم كفاية التقسية مما يؤدي إلى صلابة مفرطة وزيادة الهشاشة في قالب التثقيب. 2) قوة الانضغاط اللحظية التي تتجاوز قوة انضغاط القالب المثقوب. 3) إعاقة إزالة المواد الزائدة. 4) عدم محاذاة الأدوات، مما يتسبب في انحراف مجموعة القالب عن المركز. 5) خطأ المشغل، مثل وضع قطعتي عمل في وقت واحد. | 1) تنفيذ عمليات تقسية متعددة للحفاظ على صلابة قالب التثقيب أقل من 63 HRC. 2) اختيار مواد ذات قوة ضغط عالية وصلابة ممتازة لتصنيع قالب التثقيب. 3) تجنب التشكيل بالقالب المغلق قدر الإمكان لضمان إزالة المواد الزائدة بسلاسة. 4) انتبه جيدًا أثناء التشغيل، وتحقق باستمرار من وجود رخاوة في الأداة أو أي تشوهات أخرى. |

| التصاق الغلص | 1) تشكيل تشقق المعادن 2) خدوش السطح وعدم استوائه 3) وجود جزيئات معدنية على السطح | 1) قطعة العمل غير نظيفة وتحتوي على شوائب. 2) القالب ليس سلسًا وذو صلابة منخفضة. 3) تأثيرات التزييت الضعيفة. | 1) يجب أن يكون سطح قطعة العمل نظيفًا وخاليًا من الشوائب والمواد الغريبة والأكسدة. 2) طحن تجويف القالب وتلميعه بعناية حتى تصل خشونة السطح إلى Ra ≤ 0.4 ميكرومتر. 3) استخدام الفولاذ عالي القوة والصلابة أو السبائك الصلبة للقالب. 4) استخدام صيغ تشحيم ممتازة وتحسين إجراءات التشغيل. |

الأضرار والتدابير الوقائية لتجاويف القوالب

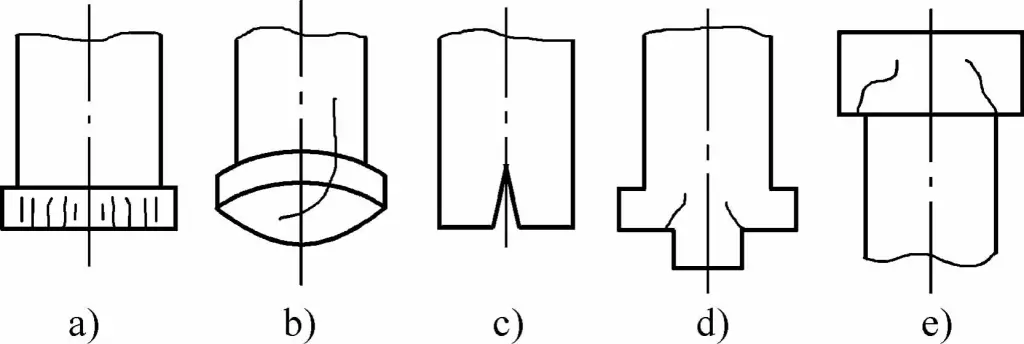

لا تكون تجاويف قوالب البثق على البارد عرضة للتلف مثل ثقوب القوالب. تشمل الأشكال الشائعة لتلف تجويف القالب التشقق والشقوق الطولية والشقوق العرضية والتآكل العام.

تكسير

يعد التشقق شكلًا سائدًا من أشكال التلف المبكر للقالب ويلاحظ في المقام الأول كتشقق طولي في المدخلات، كما هو موضح في الشكل 9-8. تتمثل الأسباب الرئيسية للتشقق الطولي في المدخلات في عدم كفاية الضغط المسبق، أو بسبب أن سمك جدار المدخل رقيق للغاية، وخطأ الاستدارة المفرط، وعدم كفاية القوة.

لمنع ذلك، من الضروري زيادة مقدار التداخل وسُمك إدخالات تجويف القالب بشكل كافٍ. عند استخدام إدخالات السبائك الصلبة، يجب التحكم في خطأ استدارة القطر الخارجي في حدود 0.005 مم.

الشقوق الطولية

كما هو موضح في الشكل 9-9، تحدث الشقوق على السطح الداخلي لتجويف القالب. في البداية، لا تشبه في البداية الشقوق أو الخدوش الحرارية. ومع ذلك، مع زيادة عدد عمليات التشغيل الآلي، تظهر عدد لا يحصى من الخدوش الطولية، وتتطور تدريجيًا إلى شبكة من الشقوق التي تؤدي في النهاية إلى التقشير.

هذه الشقوق ذات طبيعة إجهاد ومن المحتمل أن تحدث بشكل خاص عندما تتدهور ظروف التزييت، ويكون الإجهاد المسبق غير كافٍ. ولذلك، فإن تحسين جودة مواد التشحيم وزيادة كمية التداخل بشكل مناسب يمكن أن يساعد في تقليل التشققات الطولية.

يمكن أن يؤدي استخدام المعالجة بالكربنة بالنيتروكربنة لتعزيز صلابة سطح القالب، أو استبدال السبائك الصلبة بصلب الأدوات العام في صنع تجويف القالب، إلى القضاء تمامًا على الشقوق الموضحة في الشكل 9-9 أ.

أ) التشققات على السطح الداخلي للتجويف

ب) الشقوق على حافة العمل

1 - خدوش أولية 2 - شبكة من التشققات 3 - تشقق 4 - تشققات طولية

تحدث الشقوق الطولية الموضحة في الشكل 9-9ب عند موضع شريط حافة العمل وتتجمع أيضًا على السطح الداخلي لتجويف القالب. وعلى الرغم من أن لها عمق معين، إلا أنها لا تتغلغل وتتركز في المقام الأول على الطبقة السطحية.

ترجع هذه التشققات بشكل رئيسي إلى وجود أكاسيد متبقية على سطح القالب الفارغ مما يتسبب في ضعف التزييت، مما يؤدي إلى التصاق القالب، أو بسبب تليين سطح القالب. ولذلك، فإن الحفاظ على نظافة الفراغ، وتعزيز تأثير معالجة التزييت، وتنفيذ المعالجة بالنيتروكربنة لتحسين صلابة تجويف القالب، أو استخدام سبائك صلبة لإدراج تجويف القالب يمكن أن يزيل هذه الشقوق بشكل فعال.

الشقوق المستعرضة

هناك نوعان شائعان من الشقوق المستعرضة، كما هو موضح في الشكل 9-10. تحدث التشققات المستعرضة في القالب الموضح في الشكل 9-10أ عند الجزء الانتقالي من المقطع العرضي. إذا تم زيادة نصف قطر الشريحة عند المنطقة الانتقالية بشكل مناسب، أو إذا تم تقسيم القالب بشكل جانبي إلى جزأين عند هذه النقطة، يمكن التخلص من هذه الشقوق.

أ) التشققات في موقع الانتقال

ب) الشقوق على الحدود بين الأجزاء التوجيهية وأجزاء التشكيل

تحدث الشقوق المستعرضة الموضحة في الشكل 9-10ب على الحدود بين الجزء الموجه وجزء التشكيل من القالب، أي أجزاء القالب التي تتعرض لإجراءات متكررة. أثناء عملية البثق، يكون الحمل المطبق بواسطة المثقاب على القالب عبارة عن حمل دوري متكرر، وبالتالي فإن التشوه المرن الشعاعي للقالب يتذبذب أيضًا بشكل دوري.

بسبب هذا التكرار المطول، تظهر شقوق عرضية على الواجهة. من الواضح أن حدوث التشققات يرتبط ارتباطًا مباشرًا بالتشوه المفرط والقوة غير الكافية للقالب، ويرتبط أيضًا بحالة التلامس لسطح التثبيت.

لذلك، يمكن أن تؤدي زيادة نسبة القطر الداخلي إلى القطر الخارجي للإدخال والقالب بأكمله، أو زيادة مقدار التداخل بشكل مناسب، أو ضمان التلامس المنتظم لسطح التثبيت، أو استخدام قالب بسترات ضغط متعددة إلى القضاء على الشقوق العرضية.

الأضرار

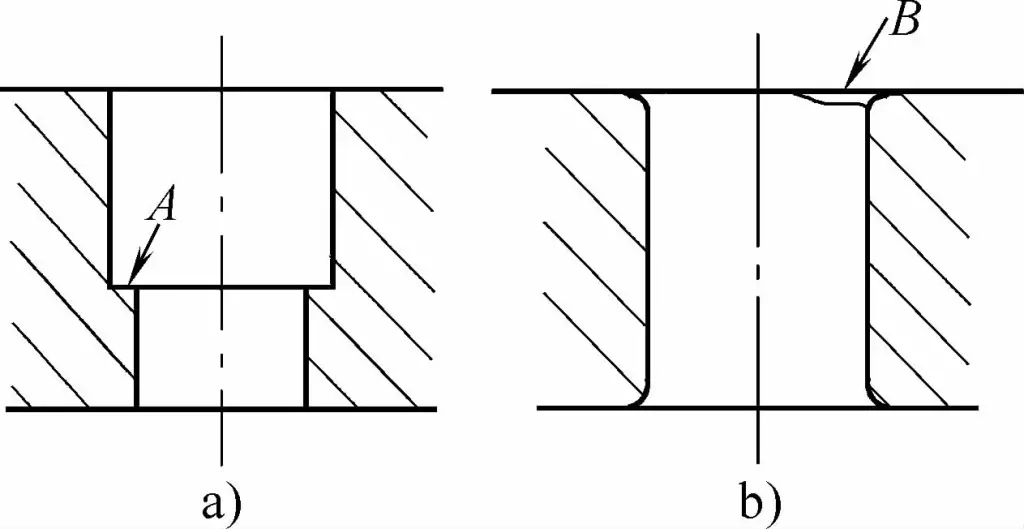

كما هو موضح في الأشكال من 9 إلى 11، يمثل انهيار الزاوية A والتفريغ B الذي يحدث في تجويف القالب وسطح العمل شكلًا شائعًا من التلف في قوالب البثق على البارد. غالبًا ما يحدث هذا النوع من تلف التفريغ عند حواف شفرة العمل أو حافة الحافة أو فوهة الثقب. هذه هي مناطق تركيز الإجهاد وهي أضعف نسبيًا.

أ) انهيار الزاوية

ب) تقشير التصفيح

يمكن أن يؤدي الاختيار غير الصحيح لنصف قطر الشريحة أو ضعف صلابة المادة إلى حدوث تشقق موضعي. كما يمكن أن يحدث تقشير المعدن أيضًا عند وجود عيوب موضعية أو تليين بسبب ارتفاع درجة الحرارة الموضعي. ولذلك، فإن استخدام مواد ذات صلابة عالية، واختيار نصف قطر الشريحة المناسب، واستخدام مواد تشحيم عالية الجودة يمكن أن يقلل ويمنع حدوث التفريغ بشكل كبير.

الأضرار التي لحقت بحلقة ما قبل الإجهاد والتدابير الوقائية

تشمل أشكال تلف حلقة ما قبل الإجهاد في القالب المركب بشكل أساسي التشقق الطولي والتشوه الدائم.

التشقق الطولي

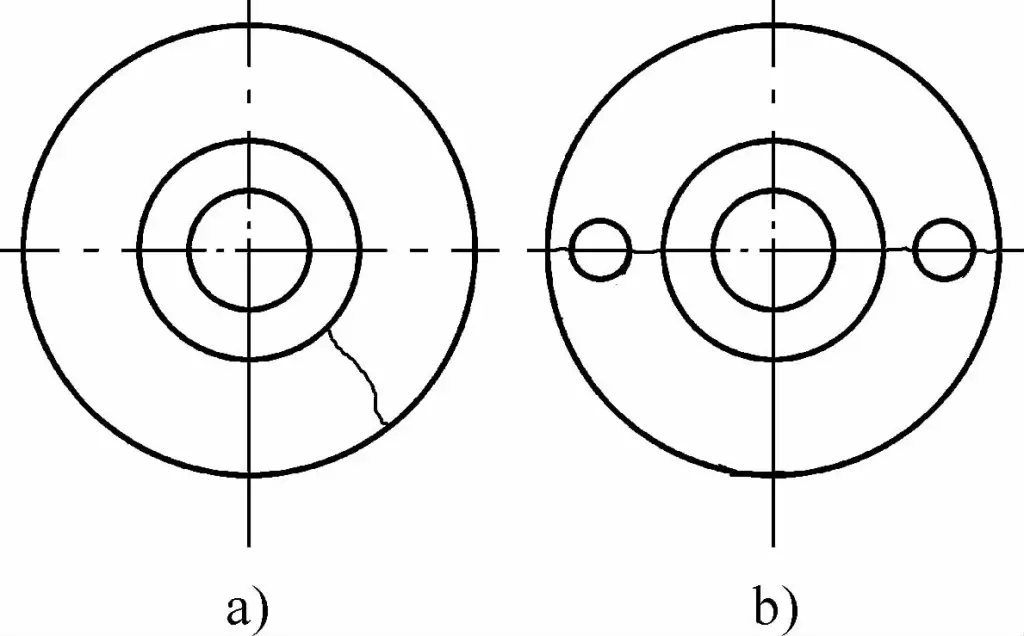

يوضح الشكل 9-12 أ نوعين من سيناريوهات التشقق الطولي في الحلقة الخارجية قبل الإجهاد: أحدهما هو التشقق الطبيعي الذي يحدث خلال ساعات قليلة بعد التجميع، والنوع الآخر يحدث تحت الحمل، بعد بثق بضع قطع أو عشرات أو حتى مئات القطع.

والسبب الرئيسي لهذا التشقق هو أن التداخل المسبق للتجميع كبير جدًا، مما يتسبب في تجاوز إجهاد الشد الناتج عن الإجهاد المسبق في السطح الداخلي للحلقة الخارجية لمقاومة الخضوع لمادة الحلقة الخارجية، أي أن الحلقة الخارجية قبل الإجهاد تتعرض لإجهاد شد مفرط، أو بسبب عدم كفاية قوة أو صلابة الحلقة الخارجية نفسها بشكل مفرط.

في الحالات التي يتم فيها تشديد الحلقة الخارجية أحادية الطبقة قبل التجميع، إذا كانت صلابة الحلقة الخارجية قريبة من 50HRC، فقد يتسبب ذلك في حدوث تشقق طبيعي، أي أن الحلقة الخارجية معرضة لخطر التشقق المفاجئ من تلقاء نفسها أثناء فترة التثبيت بعد التجميع، لذلك يجب التحكم في صلابة الحلقة الخارجية أحادية الطبقة تحت 45HRC.

في حالة استخدام الحلقات الخارجية المزدوجة قبل الإجهاد، إذا كانت صلابة الحلقة الخارجية أقل من 40HRC، يمكن أن تكون صلابة الحلقة الوسطى 50HRC. ومع ذلك، أثناء التجميع، إذا لم يتم تجميع الحلقة الخارجية والحلقة الوسطى معًا أولاً، فهذا أمر خطير أيضًا. لذلك، لمنع تكسير الحلقة الخارجية، يجب التحكم بدقة في مقدار التداخل وصلابة الحلقة الخارجية، ويجب أن تكون طريقة التجميع معقولة.

عند عمل ثقوب للتثبيت على حلقة ما قبل الإجهاد، كما هو موضح في الشكل 9-12 ب، نظرًا لأن هذه الثقوب ستقلل إلى حد كبير من قوة الحلقة الخارجية وتسبب تركيز الإجهاد، فغالبًا ما يحدث التشقق في مكان الحفر أثناء البثق، لذا حاول تجنب عمل ثقوب لتثبيت القالب أو ثقوب أخرى على حلقة ما قبل الإجهاد.

(أ) التصدع في الحلقة الخارجية

(ب) التشقق عند نقطة الحفر

التشوه الدائم

يمكن أن يحدث تشوه دائم بسبب اختيار مادة غير مناسبة للحلقة مسبقة الإجهاد، أو انخفاض الصلابة أو القوة بعد المعالجة الحرارية، أو التداخل المفرط أثناء التجميع مما يؤدي إلى ضغط شعاعي مفرط.

لذلك، يمكن منع حدوث هذا التشوه الدائم باستخدام مواد متفوقة، وتنفيذ عمليات معالجة حرارية معقولة لتعزيز الصلابة والقوة، أو عن طريق الاختيار الأمثل لقطر الحلقة المسبقة الإجهاد وتداخلها لضمان عدم تجاوز التحميل المسبق لقوة خضوع المادة.

الأضرار التي لحقت بلوحة الضغط والتدابير الوقائية

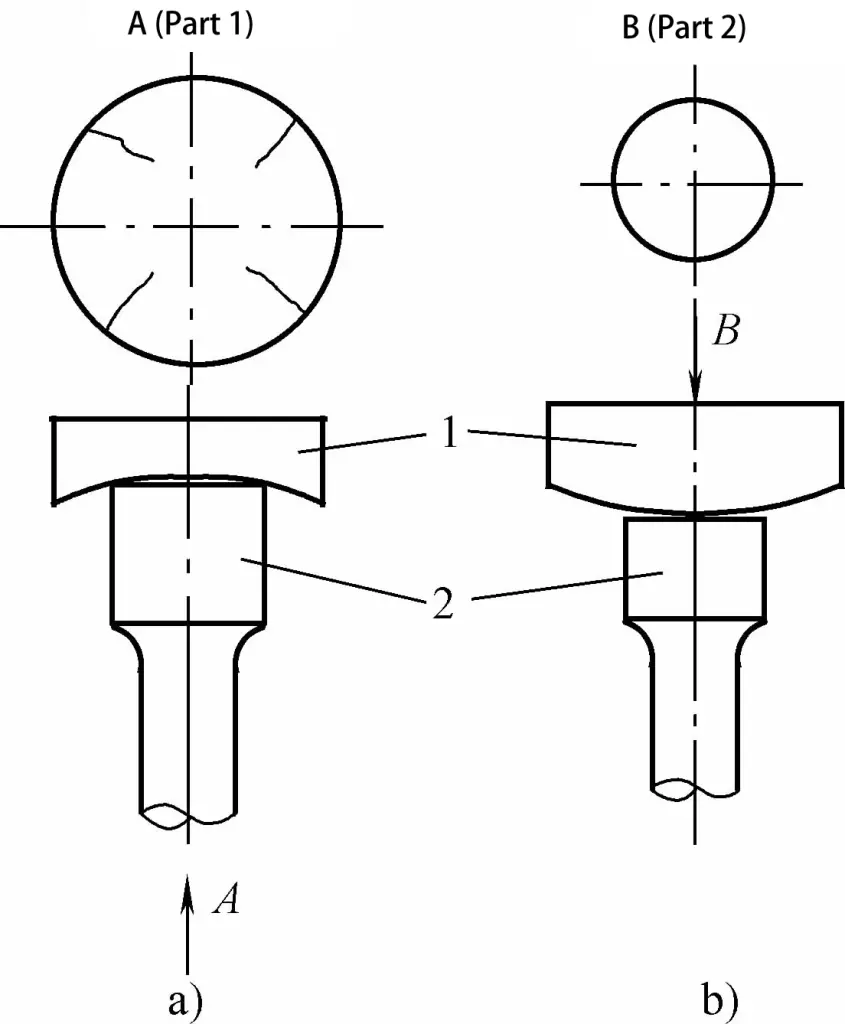

هناك شكلان أساسيان من الأضرار التي تلحق بلوح الضغط لأسباب مختلفة: الشقوق الشعاعية والتشوه الدائم.

الشقوق الشعاعية

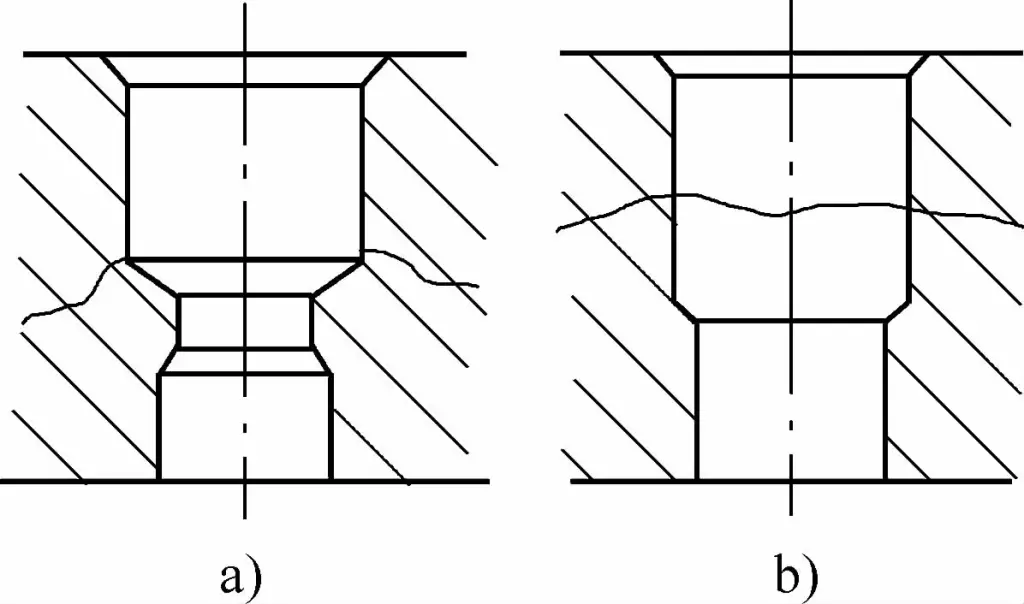

تشير التشققات الشعاعية إلى التشققات الشعاعية المتولدة على طول الاتجاه الشعاعي للوحة الضغط، كما هو موضح في الشكل 9-13. وتشمل أسباب التشققات الشعاعية ما يلي:

① المواد الرديئة للوحة الضغط والصلابة المنخفضة;

② سطح محمل غير مستوٍ (انظر الشكل 9-13أ) أو قطر القالب صغير جدًا (انظر الشكل 9-13ب);

③ تتعرض لوحة الضغط لتشوهات مرنة متعددة ومتكررة، مما يؤدي إلى حدوث تشققات إجهاد.

تشمل التدابير الوقائية للقضاء على هذه التشققات ما يلي:

① زيادة صلابة لوحة الضغط;

② زيادة سمك لوحة الضغط أو قطر القالب;

③ إضافة حلقة تقوية على السطح الخارجي للوحة الضغط لتعزيز قوتها;

④ ضمان توازي المستويين العلوي والسفلي للوحة الضغط أثناء المعالجة، مع عدم وجود تفاوت.

أ) المسافة البادئة

ب) النتوء.

1 - لوحة الضغط

2 - لكمة

التشوه الدائم

أسباب التشوه الدائم لسطح محمل لوحة الضغط هي:

① قوة لوحة الضغط غير كافية;

② قوة البثق المفرطة للوحدة;

③ سمك غير كافٍ للوحة الضغط أو قطر القالب صغير جدًا.

تشمل التدابير الوقائية لتجنب هذا النوع من التشوه الدائم ما يلي:

① استخدام مواد عالية الجودة لصنع لوحة الضغط;

② اعتماد عملية معالجة حرارية معقولة لتعزيز صلابة وقوة لوحة الضغط;

③ زيادة سُمك صفيحة الضغط وقطر القالب لتحسين قدرة الضغط لصفيحة الضغط;

④ استخدام ألواح ضغط متعددة الطبقات لتخفيف الضغط العالي المنقول من القوالب المحدبة والمقعرة.