يمكنك استخدام الآلة الحاسبة أدناه لتحديد قوة الانحناء المطلوبة لعمليات الانحناء على شكل V، والانحناء على شكل U، وعمليات الانحناء بالمسح.

الآلة الحاسبة ذات الصلة: حاسبة قوة الانحناء على شكل حرف V و U

في تصنيع الصفائح المعدنية، تُعد عمليات الثني ضرورية لتحويل الصفائح المعدنية المسطحة إلى أشكال ثلاثية الأبعاد معقدة. تُعد الدقة في هذه العمليات أمرًا بالغ الأهمية لضمان السلامة الهيكلية ودقة الأبعاد ووظائف المنتج النهائي. ولتعزيز الدقة والكفاءة، أصبحت حاسبات قوة الثني أدوات لا غنى عنها للمهندسين والميكانيكيين ومخططي العمليات.

تساعد هذه الآلات الحاسبة المتقدمة في تحديد القوة المثلى المطلوبة لتقنيات الثني المختلفة، بما في ذلك الثني على شكل V، والثني على شكل U، والثني على شكل U، والثني بالمسح. ينطوي الثني على شكل حرف V والثني على شكل حرف U على الضغط على قطعة عمل الصفيحة المعدنية بين المثقاب والقالب لإنشاء مقاطع جانبية على شكل حرف V أو على شكل حرف U، على التوالي. تختلف القوة المطلوبة بناءً على عوامل متعددة، بما في ذلك خصائص المواد (مثل قوة الخضوع وخصائص تصلب العمل)، وسُمك الصفيحة، وزاوية الثني، وعرض فتحة القالب، ونصف قطر المثقاب.

يستخدم الثني بالمسح، والمعروف أيضًا باسم ثني الحافة أو ثني الشفة، منهجية مختلفة حيث يتم ثني الصفائح المعدنية على حافة مستقيمة أو قالب. في هذه العملية، لا تتأثر قوة الثني في هذه العملية بخصائص المادة وسُمكها فحسب، بل تتأثر أيضًا بطول الثني وارتفاع الحافة وإعداد الأدوات (بما في ذلك نصف قطر القالب والخلوص).

تعمل حاسبات قوة الانحناء على تبسيط عملية تحديد هذه المعلمات الحرجة بشكل كبير، مما يقلل من الحاجة إلى أساليب التجربة والخطأ التي تستغرق وقتًا طويلاً ومكلفة. من خلال إدخال متغيرات محددة مثل درجة المواد، وسُمك الصفيحة، وزاوية الانحناء، وطول الانحناء، وهندسة الأدوات، يمكن للمستخدمين الحصول بسرعة على متطلبات القوة الدقيقة لعملية الثني الخاصة بهم. تُمكِّن هذه الدقة المشغلين من تحسين إعدادات الماكينة، واختيار الأدوات المناسبة، وضمان ثنيات متسقة وعالية الجودة عبر عمليات الإنتاج.

علاوة على ذلك، تلعب هذه الآلات الحاسبة دورًا حاسمًا في تحسين العملية ومراقبة الجودة. ومن خلال توفير تنبؤات دقيقة للقوة، فإنها تساعد على تقليل هدر المواد، وتقليل مخاطر الإفراط في الانحناء أو التقليل من الانحناء، ومنع تلف الأدوات. ويؤدي ذلك إلى تحسين جودة المنتج وتقليل معدلات الخردة وتعزيز كفاءة التصنيع بشكل عام.

كما تصنيع الصفائح المعدنية تستمر في التطور مع دمج المواد المتقدمة والأشكال الهندسية المعقدة بشكل متزايد، تزداد أهمية الحساب الدقيق لقوة الانحناء. تُعد هذه الآلات الحاسبة بمثابة أصول لا تقدر بثمن في بيئات التصنيع الحديثة، مما يدعم إنتاج مكونات دقيقة للصناعات التي تتراوح من صناعة الطيران والسيارات إلى الإلكترونيات والتطبيقات المعمارية.

أساسيات حمل الانحناء

تُعد حسابات حمل الانحناء ضرورية لتحديد القوة الدقيقة المطلوبة لتشويه المعدن في عمليات التصنيع المختلفة. لا تضمن الحسابات الدقيقة السلامة الهيكلية للمكونات المثنية فحسب، بل تضمن أيضًا تحسين كفاءة العملية واستخدام المواد.

تعريف حمل الانحناء

يشير حمل الانحناء إلى القوة الخارجية المطبقة عمودياً على المحور الطولي لقطعة عمل، مما يتسبب في ثنيها أو تشوهها. يتم التعبير عن حجم هذا الحمل عادةً بالكيلو نيوتن (kN) ويتم حسابه بناءً على عدة عوامل، بما في ذلك:

- خواص المواد (قوة الخضوع، معامل المرونة)

- هندسة قطعة العمل (السُمك والعرض والطول)

- زاوية الانحناء ونصف القطر

- عرض فتحة القالب (ثني القالب على شكل حرف V)

أنواع الانحناء

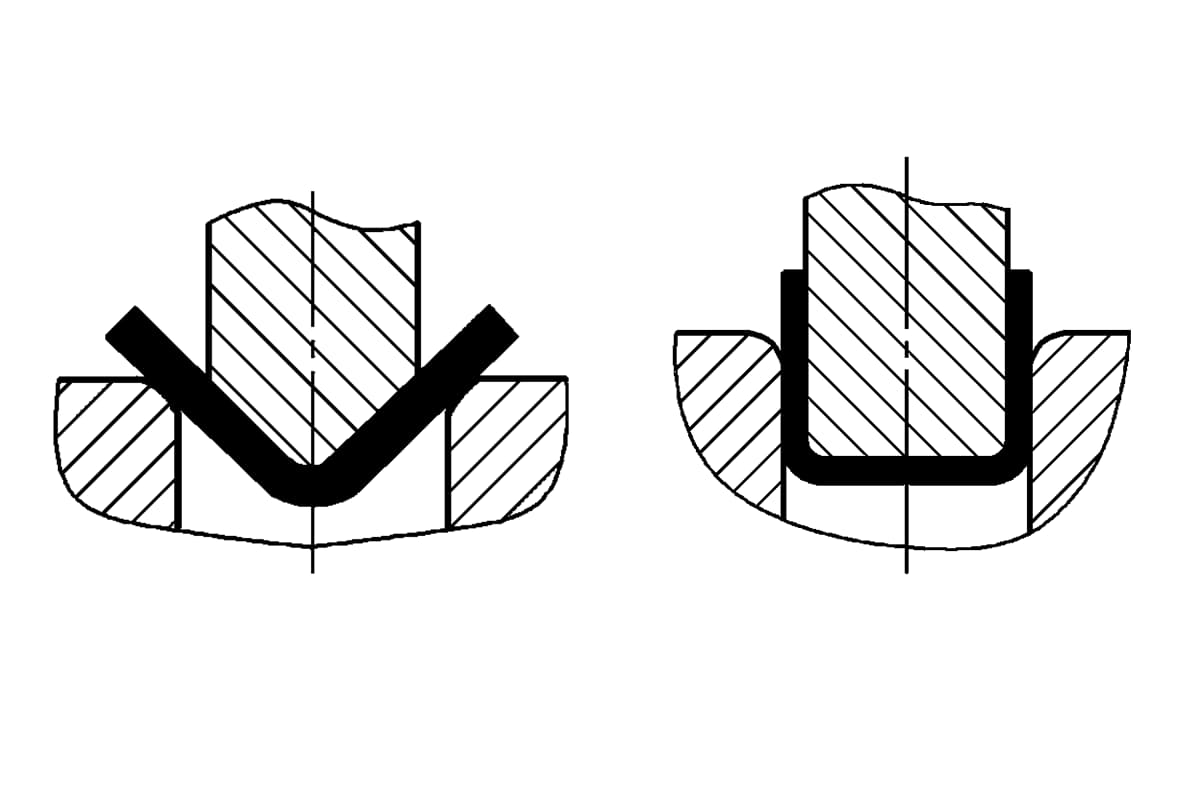

- الثني على شكل V: النوع الأكثر شيوعاً، حيث يتم ضغط الصفيحة في قالب على شكل حرف V. يتم تحديد زاوية الانحناء حسب زاوية الثقب وفتحة القالب.

- الثني على شكل حرف U: مماثل للثني على شكل حرف V ولكن باستخدام قالب على شكل حرف U لإنشاء قناة أو شكل حرف U. غالباً ما تتطلب هذه العملية قوة ثني أعلى بسبب زيادة مساحة التلامس.

- ثني المسح (ثني الحافة): يطبق قوة خطية على طول حافة اللوح، مما يؤدي إلى إنشاء ثني عن طريق مسح المادة على حافة القالب. تُستخدم هذه الطريقة غالبًا للألواح الكبيرة أو عندما تكون نصف قطر الانحناء مطلوب.

- الثني الهوائي: عملية مرنة حيث لا يخترق المثقاب القالب بالكامل، مما يسمح بزوايا ثني مختلفة باستخدام نفس الأداة.

- الثني الدوَّار: يستخدم القوالب الدوارة لتشكيل الثني تدريجياً، وغالباً ما يستخدم للمكونات الأنبوبية أو العمليات المستمرة.

أهمية الحساب الدقيق

- السلامة الهيكلية: تضمن الحسابات الدقيقة أن المعدن المثني يفي بمواصفات التصميم ويعمل على النحو المطلوب دون تعطل أو ارتداد مفرط.

- كفاءة التكلفة: تقلل التنبؤات الدقيقة للأحمال من إهدار المواد، وتقلل من استهلاك الطاقة، وتحسن اختيار الأدوات، وبالتالي تقلل من تكاليف الإنتاج الإجمالية.

- تحسين العملية: تتيح معرفة الحمل الدقيق للثني إمكانية الضبط الدقيق لمعلمات الماكينة، مما يحسّن من أزمنة الدورات والاتساق مع الحفاظ على الجودة.

- طول عمر الأداة: تمنع الحسابات الصحيحة للقوة التحميل الزائد على الأداة، مما يطيل من عمر القالب واللكمات ويقلل من وقت تعطل الصيانة.

- مراقبة الجودة: تسهل التنبؤات الدقيقة التحكم في العملية بشكل أفضل، مما يقلل من الاختلافات والعيوب في المنتج النهائي.

- السلامة: تضمن حسابات الحمل المناسبة بقاء عمليات الثني ضمن حدود العمل الآمنة لكل من الماكينات والمشغلين.

عملية الانحناء على شكل حرف V

في مجال تصنيع الصفائح المعدنية، تُعد عملية الثني على شكل حرف V تقنية أساسية لإنشاء انحناءات زاويّة دقيقة مع براعة وكفاءة استثنائية.

وصف العملية

تنطوي عملية الثني على شكل حرف V على كبس قطعة عمل صفائح معدنية في قالب على شكل حرف V باستخدام مثقاب على شكل حرف V. تسمح هذه العملية، وهي عملية أساسية في تشكيل المعادن، بإنشاء نطاق واسع من زوايا الانحناء، عادةً من 30 درجة إلى 120 درجة. تتوقف دقة وجودة الانحناء على عدة عوامل:

- محاذاة المثقاب والقالب: تُعد المحاذاة الدقيقة بين المثقاب والقالب أمرًا بالغ الأهمية لتحقيق زوايا ثني متسقة وتجنب الانحناءات غير المتماثلة.

- خواص المواد: تؤثر سماكة الصفائح المعدنية وقوة الشد واتجاه الحبيبات بشكل كبير على عملية الثني وجودة المنتج النهائي.

- نصف قطر الانحناء: يتم التحكم فيه بواسطة نصف قطر طرف المثقاب، ويؤثر هذا العامل على الحد الأدنى لزاوية الانحناء التي يمكن تحقيقها دون حدوث تشقق أو ترقق مفرط للمادة.

- التعويض عن عودة الربيع إلى الخلف: يعد حساب الاسترداد المرن للمادة بعد الانحناء أمرًا ضروريًا لتحقيق الزاوية النهائية المطلوبة.

- تطبيق القوة: يجب حساب قوة الانحناء بعناية بناءً على خصائص المادة والسُمك وزاوية الانحناء المرغوبة لمنع الانحناء الزائد أو الانحناء الناقص.

غالبًا ما تستخدم عمليات الثني على شكل حرف V الحديثة بنظام التحكم الرقمي باستخدام الحاسب الآلي مكابح الضغطمما يعزز الدقة من خلال الدعامات الخلفية القابلة للبرمجة ومراقبة القوة وأنظمة قياس الزوايا. يتيح هذا التكامل التكنولوجي إمكانية تكرار الانحناءات عالية الدقة حتى في الأجزاء المعقدة متعددة الانحناءات.

توفر التقنيات المتقدمة مثل الثني الهوائي (حيث لا تلمس الصفيحة قاع القالب) والثني القاعدي (حيث يتم دفع الصفيحة إلى أسفل القالب) مزيدًا من التحكم في عملية الثني، مما يسمح للمصنعين بتحسين خصائص المواد والمتطلبات الهندسية المحددة.

عملية الانحناء على شكل حرف U

في مجال تصنيع الصفائح المعدنية، يمثل الثني على شكل حرف U عملية حرجة تتطلب فهماً شاملاً لمعايير محددة لتحقيق نتائج دقيقة ومتسقة.

وصف العملية

الثني على شكل حرف U هي تقنية تشكيل متطورة تُستخدم لإنشاء تشكيل جانبي على شكل حرف U في الصفائح المعدنية. عادةً ما يتم تنفيذ هذه العملية باستخدام جهاز هيدروليكي أو مكبس ميكانيكي مكابح مجهزة بأدوات متخصصة - مجموعة مثقاب وقوالب مصممة خصيصًا لعمليات الثني على شكل حرف U. يتم وضع قطعة الصفيحة المعدنية على قالب يتميز بأخدود على شكل حرف U، بينما تنزل المثقاب المقابل لها باستخدام قوة محكومة لتشويه المعدن حول خطوطه. ينتج عن هذا الإجراء المتزامن تشكيل ثني منتظم على شكل حرف U.

يكمن تعقيد الثني على شكل حرف U في مناطق التشوه المتعددة والمتزامنة. أثناء نزول المثقاب، يخضع المعدن لعمليتي الثني والسحب. تتعرض المادة الموجودة في أسفل حرف U للتمدد، بينما تخضع الجوانب لإجهاد انضغاطي، مما يؤدي إلى اختلافات محتملة في السُمك يجب أخذها في الاعتبار في مرحلة التصميم.

تشمل العوامل الرئيسية التي تؤثر على عملية الانحناء على شكل حرف U ما يلي:

- خواص المواد: قوة الخضوع وقوة الشد والليونة للصفائح المعدنية

- سُمك الورقة وعرضها

- نصف قطر الانحناء والعمق

- عرض فتحة القالب وهندسة الثقب

- قوة الانحناء والسرعة

- ظروف التشحيم

ويُعد التحكم الدقيق في هذه المعلمات أمرًا بالغ الأهمية لمنع العيوب الشائعة مثل الارتداد أو التجعد أو التشقق، مما يضمن أن المنتج النهائي يلبي متطلبات الجودة والأبعاد الصارمة. تسمح مكابح الضغط المتقدمة المزودة بأنظمة التحكم الرقمي باستخدام الحاسب الآلي وقدرات مراقبة القوة بإجراء تعديلات في الوقت الحقيقي، مما يحسّن عملية الثني على شكل حرف U لمختلف المواد والأشكال الهندسية.

عملية ثني المسح

ثني المسح، والمعروف أيضًا باسم ثني الحواف أو التشفيه، هو عملية تشكيل معدنية دقيقة حاسمة في تشكيل مكونات الصفائح المعدنية إلى الزوايا والخطوط المرغوبة بدقة عالية وقابلية للتكرار.

وصف العملية

ينطوي الثني بالمسح على تثبيت قطعة عمل الصفيحة المعدنية بين قالب ووسادة ضغط بينما يقوم قالب الثقب أو قالب المسح الذي يتم التحكم فيه بدقة بإجبار الجزء المتدلي من المعدن على الثني على طول حافة محددة مسبقًا. تتطلب هذه العملية ماكينات معايرة بعناية، عادةً ما تكون مكابح ضغط أو ماكينة ثني بالمسح متخصصة، لضمان ثني زوايا ثني متسقة، والحد الأدنى من الانثناء، وجودة ثني موحدة على طول قطعة العمل بالكامل.

تتبع العملية عادةً الخطوات التالية

- وضع الصفيحة المعدنية على القالب السفلي

- تشبيك قطعة العمل بإحكام باستخدام وسادة الضغط

- نزول اللكمة لبدء الانحناء

- تطبيق قوة مضبوطة لإكمال الانحناء بالزاوية المطلوبة

- سحب اللكمة وتحرير وسادة الضغط

تشمل المعلمات الحرجة في ثني المسح خواص المواد (مثل قوة الخضوع والسُمك)، ونصف قطر الانحناء، وعرض فتحة القالب، وسرعة الثقب، وضغط التثقيب. قد تشتمل إعدادات ثني المسح المتقدمة على أدوات التحكم الرقمي باستخدام الحاسب الآلي، ومراقبة القوة في الوقت الحقيقي، وتقنيات الثني التكيفي لتعويض الاختلافات في المواد وتحقيق تفاوتات أكثر دقة.

تُستخدم هذه العملية متعددة الاستخدامات على نطاق واسع في صناعات مثل السيارات والفضاء والتكييف والتبريد والتكييف لتصنيع مكونات مثل الأقواس والشفاه والمرفقات، مما يوفر مزايا من حيث السرعة والدقة وفعالية التكلفة لكل من عمليات الإنتاج الصغيرة والكبيرة.

خصائص المواد وتأثيرها

عند استخدام حاسبة حمل الانحناء، من الضروري مراعاة خصائص مواد محددة تؤثر بشكل مباشر على قوة الانحناء المطلوبة وجودة الانحناء النهائي. يتيح فهم هذه الخصائص إجراء حسابات دقيقة للقوة، والاختيار الأمثل للأداة، ويضمن سلامة المنتج النهائي.

قوة المواد

قوة الشد: تحدد هذه الخاصية مقاومة المادة لإجهاد الشد وهي حاسمة في حساب حمل الانحناء. تتطلب المواد ذات قوة الشد الأعلى، التي تقاس بالميجا باسكال (MPa)، قوة ثني أكبر لتشكيلها. على سبيل المثال، يتطلب الفولاذ عالي القوة بقوة شد 800 ميجا باسكال قوة ثني أكبر بكثير مقارنةً بالفولاذ الطري (400 ميجا باسكال) أو الألومنيوم (250 ميجا باسكال) من نفس الأبعاد. غالبًا ما تكون العلاقة بين قوة الشد وقوة الثني المطلوبة غير خطية، مما يستلزم بيانات دقيقة عن المواد لإجراء حسابات دقيقة.

قوة الخضوع: تشير هذه الخاصية إلى الإجهاد الذي تبدأ عنده المادة في التشوه بلاستيكياً. وهي مهمة بشكل خاص في عمليات الثني لأنها تحدد النقطة التي يحدث عندها التشوه الدائم. يمكن أن توفر نسبة قوة الخضوع إلى قوة الشد (نسبة Y/T) نظرة ثاقبة لقابلية تشكيل المادة. تُظهر المواد ذات نسب Y/T الأقل قابلية أفضل للانحناء بشكل عام.

ليونة المواد

الاستطالة: تمثل الاستطالة، التي يشار إليها عادةً بنسبة الاستطالة في اختبار الشد، الدرجة التي يمكن أن تتشوه بها المادة تحت إجهاد الشد دون حدوث كسر. تعتبر الليونة العالية ضرورية لعمليات مثل الانحناء على شكل حرف U أو التشكيل بالدلفنةحيث تخضع المادة لتشوه كبير. على سبيل المثال، يوفر الفولاذ الأوستنيتي المقاوم للصدأ بقيم استطالة تتراوح بين 40-60% قابلية تشكيل ممتازة مقارنةً بالفولاذ عالي القوة مع استطالة حوالي 10-20%. تكون المواد ذات الليونة المنخفضة أكثر عرضة للتشقق أثناء الثني، مما يؤثر على اختيار أنصاف أقطار الانحناء، وتصميم القالب، ويستلزم احتياطات محددة مثل التلدين لتخفيف الضغط أو التشكيل على الساخن.

أس تصلب الإجهاد: تشير هذه الخاصية، التي غالبًا ما يُشار إليها بقيمة n، إلى قدرة المادة على توزيع الإجهاد أثناء التشكيل. تشير قيم n الأعلى (على سبيل المثال، 0.2-0.3 لبعض أنواع الفولاذ المقاوم للصدأ) إلى قابلية تشكيل أفضل وتوزيع أكثر اتساقًا للإجهاد، وهو أمر مفيد في عمليات الثني المعقدة. قد تتطلب المواد ذات القيم الصفرية المنخفضة تصميم أداة أكثر دقة والتحكم في العملية لتجنب الترقق الموضعي أو الفشل.

يسمح فهم خصائص المواد هذه للمهندسين بتحسين عمليات الثني، واختيار الأدوات المناسبة، والتنبؤ بالمشكلات المحتملة قبل حدوثها في الإنتاج. من خلال إدخال بيانات دقيقة للمواد في حاسبات حمل الانحناء، يمكن للمصنعين ضمان إجراء حسابات دقيقة للقوة وتقليل الارتداد إلى الحد الأدنى وإنتاج مكونات منحنية عالية الجودة عبر مجموعة واسعة من المواد والأشكال الهندسية.

اعتبارات السلامة

يعد تنفيذ تدابير السلامة الشاملة في عمليات ثني المعادن أمرًا بالغ الأهمية لمنع الحوادث وضمان سلامة المشغلين والمعدات. ويشكل الالتزام بالمبادئ التوجيهية الدقيقة والبروتوكولات المعمول بها أساس بيئة العمل الآمنة.

سلامة المعدات

الصيانة الدورية: يجب أن تخضع جميع معدات الثني، بما في ذلك مكابح الكبس وماكينات التشكيل بالدلفنة وماكينات الطي، لعمليات فحص مجدولة وصيانة وقائية لضمان الأداء الوظيفي الأمثل والسلامة. يمكن أن تشكل الأعطال أو التآكل المحتمل في المكونات الحرجة مثل قوالب الثني ووسادات الضغط والأنظمة الهيدروليكية مخاطر كبيرة.

قائمة التحقق من الفحص الشامل:

- الأنظمة الهيدروليكية: تحقق من عدم وجود تسربات وعدم تناسق في الضغط ومستويات السوائل

- المكونات الميكانيكية: الفحص بحثًا عن وجود تآكل أو تلف أو اختلال في المحاذاة

- الأنظمة الكهربائية: التحقق من سلامة العزل والتوصيلات ووظائف التحكم

- الأدوات: فحص قوالب الثني واللكمات بحثًا عن أي تآكل أو تشققات أو تشوهات

- التشحيم: تأكد من تشحيم جميع الأجزاء المتحركة بشكل كافٍ

حراس السلامة وأجهزة التعشيق: يجب أن تكون الماكينات مزودة بأنظمة حراسة مناسبة لحماية المشغلين من الأجزاء المتحركة، ونقاط الضغط، واحتمال انقذاف المواد أثناء عملية الثني. تضمن الستائر الضوئية المتقدمة، وأنظمة المسح بالليزر، والحراس الميكانيكية المزودة بأقفال بينية عدم تشغيل الماكينة في حالة تعريض تدابير السلامة للخطر.

سلامة المشغل

التدريب الشامل: يجب أن يتلقى المشغلون تدريباً شاملاً على ماكينات الثني المحددة التي سيستخدمونها، بما في ذلك:

- فهم المبادئ الميكانيكية لثني المعادن وتعويض الانثناءات المعدنية

- الإعداد والتشغيل السليم لأدوات التحكم الرقمي باستخدام الحاسب الآلي وحاسبات أحمال الانحناء

- تقنيات مناولة المواد لمختلف أنواع المعادن وسماكاتها

- التعرف على المخاطر المحتملة وتنفيذ استراتيجيات التخفيف من المخاطر

- إجراءات التوقف في حالات الطوارئ وبروتوكولات الإخلاء

- الاستخدام السليم لمعدات الوقاية الشخصية (PPE) وصيانتها

معدات الحماية الشخصية (PPE): ارتداء معدات الوقاية الشخصية المناسبة إلزامي ويجب أن تكون مصممة خصيصًا لعملية الانحناء المحددة:

معدات الوقاية الشخصية الأساسية لعمليات ثني المعادن:

- حماية العينين: نظارات واقية أو واقيات للوجه للحماية من جزيئات المعادن ورذاذ مواد التشحيم

- حماية اليدين: قفازات مقاومة للقطع لمناولة المواد؛ قفازات معزولة لقطع العمل الساخنة

- حماية القدمين: حذاء بمقدمة فولاذية بنعل مانع للانزلاق للحماية من الأجسام الثقيلة وتوفير الثبات

- حماية السمع: سدادات الأذن أو غطاء للأذنين في البيئات عالية الضوضاء

- حماية الجهاز التنفسي: عند العمل مع المواد التي قد تنتج أبخرة أو غبارًا ضارًا

بالإضافة إلى ذلك، يجب أن يرتدي المشغلون ملابس ضيقة لمنع التشابك مع الأجزاء المتحركة، ويجب تأمين الشعر الطويل.

أمثلة على التطبيقات

تُعد حاسبات أحمال الانحناء أدوات لا غنى عنها في تشكيل المعادن بدقة، مما يتيح التنبؤ الدقيق للقوى المطلوبة لعمليات ثني محددة. تدمج هذه الآلات الحاسبة المتطورة مبادئ علوم المواد المتقدمة والمبادئ الهندسية، مما يوفر إرشادات موثوقة لمجموعة واسعة من عمليات الثني.

التطبيقات الصناعية

في بيئات التصنيع، تضمن حاسبات أحمال الانحناء المواءمة المثلى بين إعدادات الماكينات وخصائص المواد ونتائج الانحناء المطلوبة. يجسّد الانحناء على شكل حرف V، وهو أسلوب سائد في الإنتاج واسع النطاق للمكونات المعدنية مثل الأقواس والحاويات، الدور الحاسم لهذه الآلات الحاسبة. تشمل المدخلات الرئيسية قوة شد المواد وطول قطعة العمل وسُمكها وعرض فتحة القالب. تحدد هذه المعلمات القوة الدقيقة التي تتطلبها مكابح الضغط لتحقيق ثني دقيق على شكل حرف V مع منع تلف المعدات أو تشوه قطعة العمل.

يتطلب الانحناء على شكل حرف U، وهو أمر بالغ الأهمية في تصنيع القنوات والأنابيب حيث يكون اتساق الأبعاد أمرًا بالغ الأهمية، تحكمًا دقيقًا في قوى الانحناء للحفاظ على زوايا موحدة وتخفيف إجهاد المعادن. تسهل حاسبات حمل الانحناء تحديد القوى المحددة لمجموعة متنوعة من المعادنمن الفولاذ عالي الصلابة إلى سبائك الألومنيوم خفيفة الوزن، مع مراعاة خصائص الشد الفريدة وقوة الخضوع وخصائص الليونة.

التصنيع حسب الطلب

في مجال التصنيع حسب الطلب، تُعد حاسبات الثني بالمسح ضرورية للمشاريع التي تتطلب أشكالاً معدنية مصممة حسب الطلب ذات خطوط معقدة. يتضمن الثني بالمسح، والذي يُشار إليه أيضًا باسم ثني الحافة، تثبيت الصفيحة المعدنية بين قالب ووسادة ضغط بينما يقوم المثقاب بعمل الثني المطلوب. وتساعد هذه الآلات الحاسبة المتخصصة المُصنِّعين في تقدير القوة الدقيقة المطلوبة لثني المعادن ذات السماكات والتركيبات المختلفة، مما يتيح إنشاء قطع مخصصة مثل الألواح الجمالية أو العناصر المعمارية أو مكونات الآلات المتخصصة.

إن تطبيق حاسبات حمل الانحناء في التصنيع حسب الطلب يعزز بشكل كبير من كفاءة العملية وفعالية التكلفة. ومن خلال تقليل الاعتماد على أساليب التجربة والخطأ، تقلل هذه الأدوات بشكل كبير من إهدار المواد، وتحسّن وقت الإنتاج، وتحسّن الجودة الإجمالية للأجزاء المعدنية المخصصة. وعلاوةً على ذلك، فهي تمكّن المصنّعين من تجاوز حدود تعقيد التصميم، مما يسهّل تنفيذ مشاريع تشكيل المعادن المبتكرة والصعبة.

مواضيع متقدمة

في مجال حسابات أحمال الانحناء، أحدثت التقنيات المتطورة مثل تحليل العناصر المحدودة ثورة في دقة تشكيل المعادن، بينما تعمل الابتكارات التكنولوجية الحديثة على توسيع قدرات منهجيات الانحناء التقليدية، مما يدفع حدود ما يمكن تحقيقه في تصنيع الصفائح المعدنية.

تحليل العناصر المحدودة

يوفر تحليل العناصر المحدودة (FEA) أداة حسابية قوية تمكّن المهندسين من التنبؤ بدقة عالية بكيفية استجابة المواد لأحمال الانحناء المعقدة وتوزيعات الإجهاد. من خلال تقسيم المكوّن إلى شبكة من العناصر الأصغر حجمًا، يحاكي تحليل العناصر المحدودة عملية الانحناء بتفاصيل معقدة، مما يسمح بتحسينات دقيقة في هندسة الأدوات ومعلمات العملية واختيار المواد. تساعد قدرة المحاكاة المتقدمة هذه في تقليل التجربة والخطأ في تطبيقات الانحناء بشكل كبير، مما يؤدي إلى عمليات تصنيع أكثر كفاءة وفعالية من حيث التكلفة، وتمكين تصميم مكونات ذات نسب قوة إلى وزن محسّنة.

يمتد تطبيق FEA في ثني الصفائح المعدنية إلى ما هو أبعد من الانحناءات البسيطة على شكل حرف V، مما يسمح للمهندسين بنمذجة الانحناءات المعقدة متعددة المحاور، وتعويضات الارتداد، وتوزيعات الإجهاد المتبقية. من خلال دمج نماذج المواد التي تأخذ في الحسبان تباين الخواص وتصلب الإجهاد، يمكن أن تتنبأ FEA بالمشكلات المحتملة مثل الترقق أو التجعد أو التشقق قبل النماذج الأولية، وبالتالي تسريع دورات تطوير المنتج وتحسين الجودة الإجمالية للقطع.

الابتكارات الحديثة

لقد شهد مجال الثني على شكل حرف V وU والثني على شكل حرف U والمسح تطورات كبيرة مع تطوير مواد جديدة عالية القوة وأنظمة تحكم تكيفية وتقنيات الصناعة 4.0. تشمل الابتكارات الحديثة دمج أجهزة الاستشعار الذكية وتحليلات البيانات في الوقت الحقيقي وخوارزميات التعلم الآلي في آلات الثني. تُنشئ هذه الأنظمة الذكية تعديلات ديناميكية في الوقت الفعلي للتغيرات في خصائص المواد (مثل السُمك وقوة الخضوع) والظروف البيئية (درجة الحرارة والرطوبة) وتآكل الأداة، مما يؤدي إلى تحسين دقة الثني والتكرار واستقرار العملية بشكل كبير.

تشمل التطورات المتطورة ما يلي:

- أنظمة الانحناء التكيّفية التي تستخدم التغذية الراجعة ذات الحلقة المغلقة لتحسين زوايا الانحناء والقوى باستمرار، وتعويض الانعطاف في الوقت الفعلي.

- خوارزميات الصيانة التنبؤية القائمة على الذكاء الاصطناعي التي تراقب أداء الماكينة وسلوك المواد، وتتنبأ بالأعطال المحتملة وجدولة التدخلات الوقائية.

- واجهات الواقع المعزز (AR) التي تساعد المشغلين في تسلسلات الانحناء المعقدة، مما يقلل من الأخطاء ووقت التدريب.

- عمليات الثني الهجينة التي تجمع بين الطرق التقليدية والتسخين الموضعي أو الاهتزاز بالموجات فوق الصوتية لتعزيز قابلية تشكيل المواد عالية القوة أو التي يصعب تشكيلها.

لا تعمل هذه التطورات التكنولوجية على تحسين جودة الأجزاء وكفاءة العمليات فحسب، بل تتيح أيضًا ثني الأشكال الهندسية الأكثر تعقيدًا والمواد التي كانت تمثل تحديًا في السابق، مما يوسع من إمكانيات تصميم المنتجات وقدرات التصنيع.