ماكينات القطع بالليزر بنظام التحكم الرقمي هي أدوات تصنيع متطورة تستخدم تقنية الليزر كآلية قطع دقيقة لمعالجة قطع العمل. وقد أحدثت هذه الماكينات ثورة في تصنيع المعادن من خلال توفير دقة وسرعة وتعدد استخدامات لا مثيل لها في عمليات القطع.

يرتبط تطور تكنولوجيا القطع بالليزر ارتباطاً وثيقاً بالتقدم في علوم وهندسة الليزر. فعلى مدار عقود، شهدت الصناعة تقدمًا كبيرًا من خلال ثلاثة أجيال متميزة من أجهزة الليزر:

- ليزر الإيتريوم ألومنيوم غارنيت (YAG): ليزر الحالة الصلبة من الجيل الأول الذي كان رائداً في المجال الصناعي القطع بالليزر.

- ليزر ثاني أكسيد الكربون (CO2): الليزر الغازي من الجيل الثاني الذي هيمن على السوق لسنوات عديدة بسبب تحسين كفاءته وقدرات القطع.

- ليزر الألياف: أحدث التقنيات الحالية، التي توفر جودة شعاع فائقة وكفاءة في استخدام الطاقة ومزايا الصيانة.

يركز هذا المقال على نوعين سائدين من ماكينات القطع بالليزر بنظام التحكم الرقمي المستخدمة في التصنيع الحديث:

- ماكينات القطع بالليزر ذات التحكم العددي CO2: تستخدم هذه الأنظمة خليط غاز (ثاني أكسيد الكربون بشكل أساسي) لتوليد شعاع الليزر. وهي تتفوق في قطع المواد غير المعدنية والصفائح المعدنية السميكة.

- ماكينات القطع بالليزر الليفي: باستخدام تقنية ليزر الألياف الليزرية ذات الحالة الصلبة، توفر هذه الأنظمة المتطورة أداءً استثنائيًا في القطع الرقيق إلى متوسط السماكة المعادن بسرعة ودقة ملحوظتين.

القطع بالليزر

القطع بالليزر هو أحدث تقنيات القطع الحراري المعتمدة على نطاق واسع في معالجة المواد الحديثة. وهي تستخدم شعاع ليزر عالي الكثافة للطاقة كـ "أداة قطع" دقيقة لقطع المواد بدقة لا مثيل لها.

عندما يشع شعاع الليزر عالي الكثافة عالي الطاقة قطعة العمل، فإنه يسخن المادة المستهدفة بسرعة إلى نقطة الاشتعال أو يتسبب في ذوبانها واستئصالها. وفي الوقت نفسه، يقوم تيار غاز عالي السرعة، محوري مع شعاع الليزر، بطرد المادة المنصهرة من منطقة القطع، مما يكمل عملية القطع.

توفر ماكينات القطع بالليزر بنظام التحكم الرقمي العديد من المزايا، بما في ذلك التصنيع الدقيق، ومعالجة الأشكال المعقدة، ومسارات القطع المرنة، والتشكيل بمرور واحد، والتشغيل عالي السرعة، والكفاءة الاستثنائية. وقد أحدثت هذه القدرات ثورة في الإنتاج الصناعي، حيث حلت العديد من التحديات التي لم تستطع طرق القطع التقليدية مواجهتها.

يتيح تعدد استخدامات القطع بالليزر معالجة مجموعة واسعة من المعادن والمواد غير المعدنية. وتشمل تطبيقاته مختلف الصناعات:

- التصنيع الكهربائي: تصنيع الصفائح المعدنية لخزانات التبديل

- آلات النقل: تصنيع المركبات ومعدات مناولة المواد

- البتروكيماويات: قطع أنابيب غربلة الزيت

- السيارات: قطع ألواح الهيكل المعقدة، بما في ذلك التطبيقات ثنائية الأبعاد وثلاثية الأبعاد

- آلات البناء: تجهيز المكونات الهيكلية

- الأجهزة الطبية: قطع دقيق يفي بمتطلبات السلامة الصارمة والتشطيب السطحي الصارم

- الزخرفة: قطع مخصص للعناصر المعمارية واللافتات

- التعبئة والتغليف: إنتاج صناديق متنوعة الأشكال والأحجام

نموذجي ماكينة القطع بالليزر تتألف من عدة مكونات رئيسية:

الأجهزة:

- هيكل قاع وعارضة صلبة

- طاولة عمل دقيقة

- مصدر ليزر عالي الطاقة

- رأس قطع متطور

- مثبت الجهد

- نظام تبريد فعال

- خزانة تحكم كهربائية

- نظام إمداد الغاز (أكسجين، نيتروجين، هواء)

الأنظمة المتكاملة:

- نظام التحكم الكهربائي

- نظام الدفع الميكانيكي

- نظام توصيل الغاز

- نظام بصري دقيق

- النظام الهيدروليكي (عند الاقتضاء)

- نظام التشحيم

- نظام التبريد

ينتج عن هذا التكامل بين الأنظمة الميكانيكية والبصرية والكهربائية والهوائية والسوائل قطعة متطورة للغاية من معدات الأتمتة.

تنطوي عملية تصنيع ماكينات القطع بالليزر على العديد من تقنيات تشغيل المعادن، بما في ذلك الثني الدقيق، وعمليات اللحام المتقدمة، والتصنيع الآلي عالي الدقة، والتجميع الدقيق.

بالنسبة لنقل الطاقة الميكانيكية، تستخدم هذه الماكينات في المقام الأول أنظمة التروس والرفوف، وغالبًا ما يتم استكمالها بمسامير رصاصية وأحزمة متزامنة. ينبع تفضيل النقل بالتروس والرفوف من دقته الفورية وقدرته العالية على التحميل وكفاءته الفائقة، وهو أمر بالغ الأهمية للحفاظ على دقة القطع في ظل الظروف الديناميكية.

ماكينة القطع بالليزر CO2 CNC

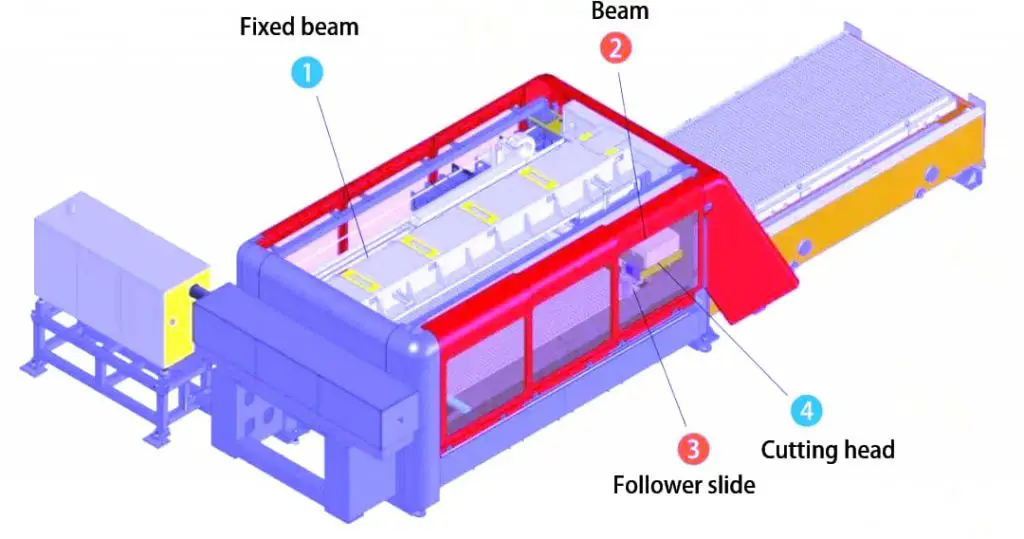

ثاني أكسيد الكربون2 آلة القطع بالليزر CNC التي طورتها وصنعتها شركتنا موضحة في الشكل 1.

تتألف أداة الماكينة من نظام ميكانيكي يسهل الحركة على طول المحاور X وY وZ، ومنضدة عمل لوضع قطع العمل المراد معالجتها. تشتمل التكوينات الشائعة على طاولة عمل لوحة مسننة أحادية الطاولة ومنضدة عمل تبديل تعمل بمسنن لتحسين الإنتاجية.

تستخدم الماكينة هيكل تعليق جسري، حيث يعمل نظام النقل بواسطة براغي كروية عالية الرصاص للتحكم الدقيق في الحركة. تقوم العارضة بتنفيذ حركة المحور Y على طول القضبان الثابتة، بينما تقوم مجموعة رأس القطع بحركة المحور X على طول العارضة. رأس القطع نفسه قادر على الحركة الرأسية (المحور Z) بالنسبة لقطعة العمل، مما يسمح بضبط التركيز البؤري بدقة وقطع مختلف سماكات المواد.

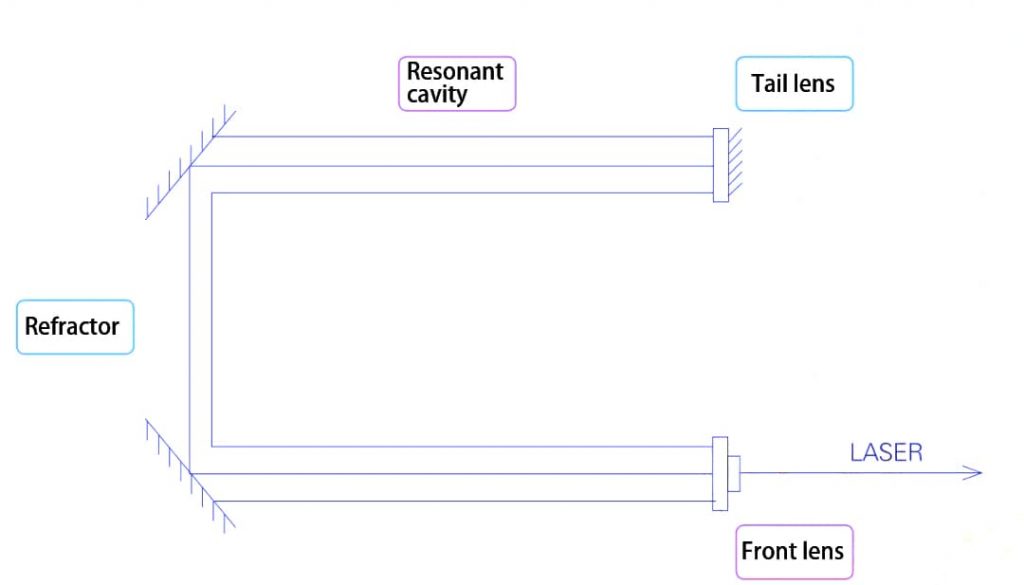

يوجد في قلب ماكينة القطع بالليزر آلة القطع بالليزر CO2 مصدر الليزر، الذي يولد الشعاع عالي الطاقة الضروري لعملية القطع. مبدأ انبعاث ثاني أكسيد الكربون2 يظهر الليزر في الشكل 2.

ويتكون وسط الليزر من خليط متوازن بعناية من غازات ثاني أكسيد الكربون والنيتروجين والهيليوم داخل تجويف رنيني. يبدأ توليد الليزر عن طريق تطبيق جهد عالي يبلغ حوالي 40,000 فولت لإثارة خليط الغاز. يتم تضخيم شعاع الليزر أثناء دورانه بين المرآة الخلفية والمنكسر والمرآة الأمامية النافذة جزئياً، والتي ينبعث منها في النهاية شعاع متماسك.

ثاني أكسيد الكربون2 تقدم ماكينات القطع بالليزر بنظام التحكم الرقمي العديد من المزايا، بما في ذلك القدرة على قطع الفولاذ المقاوم للصدأ بجودة حواف ناعمة بشكل استثنائي وتعدد الاستخدامات لمعالجة المواد غير المعدنية مثل الأكريليك والزجاج العضوي. ومع ذلك، فإن لها قيودًا، بما في ذلك كفاءة التحويل الكهروضوئي المنخفضة نسبيًا (عادةً 8-12%)، واستهلاك الطاقة العالي، وتكاليف الصيانة الكبيرة. والبصريات معرضة بشكل خاص للتلوث من جزيئات الغبار في الغاز المساعد، مما يؤدي إلى احتمال وجود علامات حروق على العدسات ويستلزم استبدالها بتكلفة باهظة.

ومع استمرار تقدم تكنولوجيا ألياف الليزر الليفي في التقدم، مما يوفر كفاءة أعلى وتكاليف تشغيل أقل ومتطلبات صيانة أقل، فإن ثاني أكسيد الكربون2 يتم التخلص التدريجي من أشعة الليزر في العديد من التطبيقات الصناعية. ومع ذلك، فإنها لا تزال مناسبة لمواد وعمليات محددة حيث توفر خصائصها الفريدة نتائج فائقة.

ماكينة القطع بالليزر الليفي

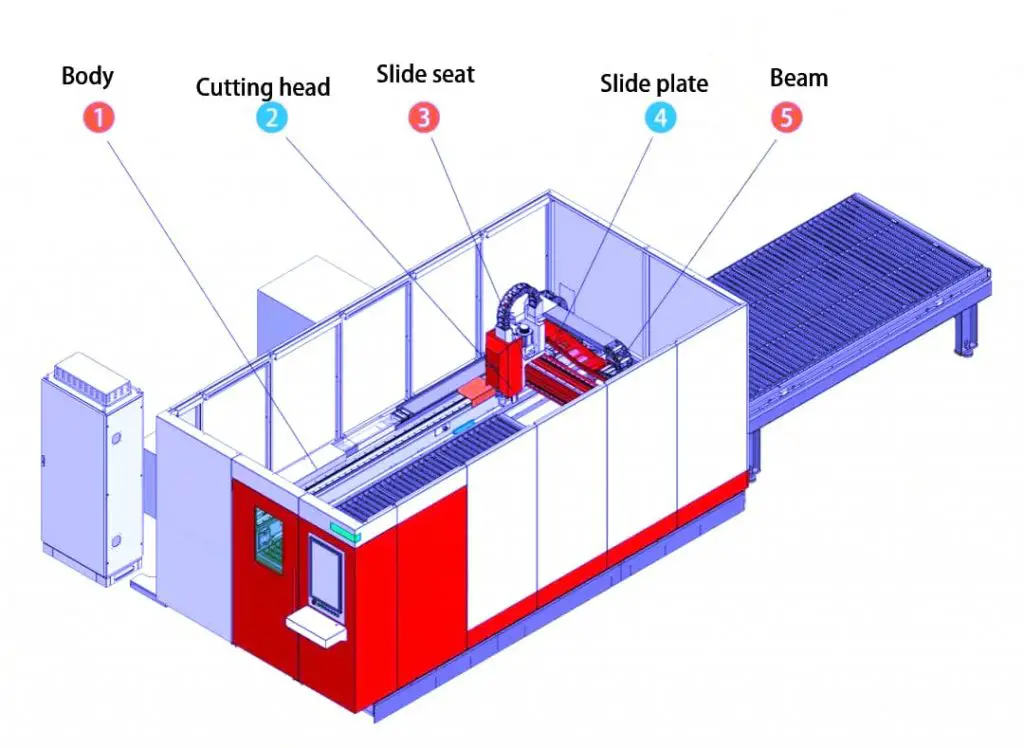

تتميز ماكينة القطع بالليزر الليفي التي طورتها وأنتجتها شركتنا بهيكل عملاق، كما هو موضح في الشكل 2. يضمن هذا التصميم الاستقرار والدقة أثناء عمليات القطع.

يستخدم نظام حركة الماكينة آلية تروس وحامل لنقل الطاقة، مما يوفر تموضعًا قويًا ودقيقًا. تعبر العارضة المستعرضة على طول المحور X على السرير، بينما يتحرك المقعد المنزلق على طول المحور Y على العارضة المستعرضة. تسمح هذه الحركة ثنائية المحور هذه بتحديد الموضع المستوي الدقيق لرأس القطع.

يقوم رأس القطع، المثبت على لوحة الانزلاق لمقعد الانزلاق، بتنفيذ حركة المحور Z عبر برغي رصاصي أو وحدة خطية. يمكّن هذا التكوين ثلاثي المحاور الماكينة من تنفيذ أنماط القطع المعقدة بدقة عالية.

الشكل 2 رسم تخطيطي للانبعاثات المبدأ من ليزر CO2

الشكل 3 رسم تخطيطي لماكينة القطع بالليزر

يوضح الشكل 4 مبدأ انبعاث الضوء من ليزر الألياف. ويتكون نظام الليزر من وحدات، حيث تمثل كل وحدة وحدة وحدة طاقة منفصلة. ويتم تحقيق الطاقة الإجمالية للإخراج من خلال الجمع بين هذه الوحدات، مما يتيح إمكانية التوسع وسهولة الصيانة.

داخل كل وحدة، تولد مصادر المضخة ضوءًا يتم توجيهه من خلال مقرنة إلى وسط ليزر الألياف. يتيح هذا التصميم نقل الطاقة وتوليد الليزر بكفاءة. ويساهم استخدام العناصر الأرضية النادرة كوسيط كسب في كفاءة النظام وأدائه.

الشكل 4 رسم تخطيطي لمبدأ انبعاث ليزر الألياف الضوئية

تشمل المزايا الرئيسية لماكينة القطع بالليزر الليفي لدينا ما يلي:

- كفاءة تحويل كهروضوئية عالية تبلغ 25%، مما يؤدي إلى انخفاض استهلاك الطاقة

- استخدام العناصر الأرضية النادرة كوسيط كسب، مما يعزز أداء الليزر

- انخفاض تكاليف المعدات مقارنة بأنظمة الليزر التقليدية

ومع ذلك، من المهم أن نلاحظ أنه عندما قطع الفولاذ المقاوم للصدأ، قد يبدو قسم القطع أكثر خشونة مقارنة بماكينات القطع بالليزر CO2. بالإضافة إلى ذلك، تتطلب مجموعة رأس القطع ختمًا صارمًا للحفاظ على الأداء الأمثل وطول العمر.

وللتخفيف من هذه التحديات، نقوم باستمرار بتحسين معلمات القطع لدينا وتنفيذ تقنيات متقدمة للتحكم في الحزمة لتحسين جودة القطع في مختلف المواد.

الخاتمة

شهدت تكنولوجيا الليزر تطورات كبيرة، ومع ذلك لا تزال الصناعة تواجه العديد من التحديات التقنية. ومن المتوقع أن تركز التطورات المستقبلية على أربعة مجالات رئيسية:

- أدوات ماكينات عالية السرعة وعالية الدقة: مع زيادة طاقة الليزر، مما يتيح سرعات قطع تصل إلى 80 م/دقيقة، يصبح الحفاظ على دقة عالية بهذه السرعات أمرًا بالغ الأهمية. وتعطي الشركات المصنعة لأدوات الماكينات الأولوية لتطوير تصميمات هيكلية محسنة وأنظمة تحكم متقدمة للتغلب على القيود التي تفرضها قيود الدقة والصلابة الحالية.

- هياكل رأس قطع عالية المقاومة للطاقة: مع الاتجاه نحو استخدام أشعة الليزر ذات الطاقة الأعلى، فإن تصميمات رأس القطع المبتكرة القادرة على تحمل الأحمال الحرارية المتزايدة والحفاظ على جودة الحزمة المثلى ضرورية لتحقيق أقصى قدر من أداء القطع وطول العمر.

- تكنولوجيا الثقب المتقدمة: تعتبر التحسينات في تقنيات الثقب ضرورية لتقليل زمن الدورة، وتقليل هدر المواد، وتمكين المعالجة الفعالة للمواد الأكثر سمكًا، خاصة في السبائك والمواد المركبة عالية القوة.

- أنظمة الأتمتة الذكية: سيؤدي دمج أنظمة التحميل والتفريغ والفرز والتكديس الذكية إلى تعزيز الإنتاجية الإجمالية وكفاءة مناولة المواد بشكل كبير. من المحتمل أن تتضمن هذه الأنظمة خوارزميات التعلم الآلي لتحسين العمليات التكيفية والصيانة التنبؤية.

سيؤدي التآزر بين هذه التطورات إلى دفع الجيل التالي من أنظمة القطع بالليزر، مما يوفر سرعة ودقة وتعدد استخدامات محسنة عبر مجموعة واسعة من المواد والتطبيقات. ومع استمرار الصناعة في التطور، سيكون التعاون بين مصنعي أدوات الماكينات ومطوري مصادر الليزر والمستخدمين النهائيين أمرًا بالغ الأهمية في مواجهة هذه التحديات ودفع حدود تكنولوجيا القطع بالليزر.