بإضافة عناصر مثل الزنك والقصدير والرصاص والنيكل والنيكل والمنجنيز والسيليكون والألومنيوم إلى النحاس، تتشكل سبائك النحاس. تُسمَّى سبائك النحاس التي تحتوي على الزنك كعنصر مضاف بالنحاس الأصفر، وتلك التي تحتوي على القصدير أو الرصاص أو السيليكون، إلخ، كعناصر مضافة رئيسية تُسمَّى البرونز. بالإضافة إلى ذلك، هناك سبائك نحاسية أخرى مثل النحاس الأبيض (سبائك النحاس والنيكل).

I. إعداد القوالب

تشمل المواد الخام لتزوير سبائك النحاس بشكل أساسي السلاسل المصبوبة والقضبان المبثوقة.

تُستخدم السبائك كقضبان للمطروقات الكبيرة، ويجب أن تخضع لعملية التلدين المتجانس قبل التشكيل لتحسين اللدونة. وفي حالة وجود عيوب على سطح السبيكة، يجب صقلها أو تقشيرها قبل التشكيل.

إذا تم استخدام السبيكة كقالب تشكيل فارغ، فيمكن تشكيلها مباشرةً بعد تحضير البليت المناسب دون الحاجة إلى الصقل المتكرر كما هو الحال في سبائك الألومنيوم والمغنيسيوم، لأن مرونة سبائك النحاس أعلى والبنية المجهرية ليست معقدة مثل سبائك الألومنيوم والمغنيسيوم.

القضبان المبثوقة مناسبة لمطروقات القوالب المتوسطة والصغيرة الحجم أو المطروقات الحرة. وللتخلص من الإجهادات الداخلية المتبقية ومنع التشقق، يجب تلدين القضبان المبثوقة على الفور بعد التشوه.

غالبًا ما يتم قطع سبائك النحاس بالمناشير الدائرية للحصول على فراغات سبائك النحاس عالية الجودة، والتي يمكن تشكيلها مباشرةً على مخرطة، مع شطب الأوجه الطرفية لإزالة العيوب السطحية.

II. تسخين ما قبل التشكيل

من الأفضل استخدام التسخين الكهربائي لسبائك النحاس، على الرغم من أنه يمكن أيضًا استخدام أفران اللهب. يعد تسخين سبائك النحاس في فرن المقاومة باستخدام مزدوج حراري للتحكم في درجة حرارة الفرن دقيقًا تمامًا، بينما يؤدي التسخين في فرن اللهب إلى أخطاء أكبر في قياس درجة الحرارة.

درجة حرارة التسخين لسبائك النحاس أقل من درجة حرارة الفولاذ، ومن الصعب ضمان احتراق مستقر في درجات حرارة منخفضة باستخدام أفران تسخين الغاز والزيت الثقيل، والتي تتطلب تعديلات في الفوهة. لذلك، من الأفضل استخدام الشعلات ذات درجات الحرارة المنخفضة.

وبالمقارنة، يتميز فرن تسخين وسائط الوقود ببعض المزايا. عندما يحتاج فرن التسخين الذي يعمل بالفحم بدرجة حرارة عالية إلى تسخين سبائك النحاس، يمكنه الحفاظ على ما يسمى "النار اللطيفة" عن طريق تقليل كمية الفحم والهواء، على عكس أفران النفط التي يمكن أن تبرد بسرعة بسبب عمليات الاحتراق غير المستقرة.

من الأفضل أن تكون تركيبة غاز الفرن في فرن التسخين محايدة، ولكن من الصعب الحصول على جو محايد في أفران اللهب العادية، وغالبًا ما تكون مؤكسدة أو مختزلة قليلاً. بالنسبة لجميع السبائك النحاسية عالية النحاس المعرضة بشدة للأكسدة في درجات الحرارة العالية، مثل النحاس الخالي من الأكسجين والنحاس منخفض الزنك وبرونز الألومنيوم وبرونز القصدير والفضة النيكل، يجب أن يتم التسخين بشكل عام في جو مختزل.

سبائك النحاس عالية الأكسجين غير مناسبة للتسخين في جو مختزل. لأن الغلاف الجوي المختزل يحتوي على غازات مثل H2 وثاني أكسيد الكربون وCH4، فعندما تتجاوز درجة حرارة التسخين 700 درجة مئوية، تنتشر هذه الغازات في المعدن، مكوّنة بخارًا غير قابل للذوبان أو ثاني أكسيد الكربون في النحاس. هذا البخار له ضغط معين، ويحاول الهروب من داخل المعدن، مما يؤدي إلى حدوث شقوق صغيرة داخل المعدن، مما يجعل السبيكة هشة، وهو ما يُعرف باسم "التقصف الهيدروجيني".

عند تسخين النحاس النقي، من الأفضل استخدام جو مؤكسد قليلاً، والذي يمكن أن يتجنب "التقصف الهيدروجيني" ويقلل من تكوين قشور الأكسيد. النحاس النحاسي عالي الزنك مناسب للتسخين في جو مؤكسد قليلاً، مما يمكن أن يمنع إزالة الزنك والأكسدة الشديدة.

ونظرًا للتوصيل الحراري الجيد لسبائك النحاس، يمكن تحميل الشحنة الباردة مباشرةً عند أعلى درجة حرارة للفرن والاحتفاظ بها لفترة زمنية معينة، مع ارتفاع درجة حرارة الفرن بمقدار 50-100 درجة مئوية عن درجة الحرارة الأولية درجة حرارة الحدادة (فرن اللهب) أو 30-50 درجة مئوية أعلى (فرن كهربائي). يمكن حساب وقت التسخين على أنه 0.4-0.7 دقيقة لكل ملليمتر من حجم المقطع العرضي (القطر أو طول الجانب). استنادًا إلى خبرة الإنتاج، فإن أوقات التسخين لبعض سبائك النحاس شائعة الاستخدام كما هو موضح في الجدول 1.

الجدول 1 أوقات تسخين النحاس وسبائك النحاس

| درجة السبيكة | وقت التسخين/(دقيقة/مم) |

| T1، T2، T3، T3، T4، H96، H96، H90، H85، H80، HSn90-1، QCr0.5، QSi1-3، QCd1 | 0.4 |

| H70، H68، H68، H62، HAI77-2، HAI77-2، HAl60-1-1-1، HAl59-3-2، HPb59-1، HPb61-1، HSn90-1، HSn62-1، HSn62-1، HSn60-1، HMn58-2، HFe59-1-1-1، QSn4-3، QSn4-0.3، QA15، QA17، QMn5، QBe2 | 0.6 |

| HNi65-5، HSi80-3، H59، H59، QSn7-0.2، QSn6.5-0.4، QSn6.5-0.1، QA19-2، QA19-4، QA19-4، QAl10-3-1.5، QAl10-4-4-4، QSi3-1 | 0.7 |

ملاحظة:

1. يبدأ وقت التسخين بعد تسخين السبيكة إلى درجة حرارة التشكيل الأولية.

2. البيانات الواردة في الجدول هي لوقت التسخين الأول المطلوب؛ أما التسخينات اللاحقة فهي نصف وقت التسخين الأول.

3. يجب أن تكون درجة حرارة الفرن أعلى من 30 إلى 100 درجة مئوية من درجة حرارة التشكيل الأولية للسبائك.

ثالثاً. التزوير

1. درجة حرارة التشوه

درجة حرارة التشكيل الأولية لسبائك النحاس أقل من درجة حرارة الفولاذ. وبالإضافة إلى ذلك، نظرًا لوجود منطقة هشاشة في درجة الحرارة المتوسطة، فإن نطاق درجة حرارة التشكيل أضيق بكثير من الفولاذ الكربوني، كما هو موضح في الجدول 2. تحتوي سبائك النحاس على منطقة هشاشة تتراوح درجة حرارتها بين 250 و650 درجة مئوية، ويرجع ذلك إلى وجود شوائب مثل الرصاص والبزموت في السبيكة. هذه الشوائب لها قابلية ذوبان منخفضة للغاية في المحلول الصلب ألفا وتشكل سبيكة ذات نقطة انصهار منخفضة مع النحاس، مثل Cu-Pb وCu-Bi، والتي تتوزع في شبكة على طول حدود حبيبات المحلول الصلب ألفا، وبالتالي تضعف التماسك بين الحبيبات.

الجدول 2 نطاق درجة حرارة تزوير سبائك النحاس 2

| نوع السبيكة | درجة السبيكة | درجة حرارة التشكيل / درجة مئوية | درجة حرارة التدفئة +10&-20/ °C | زمن الانتظار / (دقيقة/ملم) | |

| بدء التشكيل | الحدادة النهائية | ||||

| نحاس | إتش بي بي 59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62، H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| برونزية | QAl9-2، QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| كيو إس آي 1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| كيو سي دي 1.0، كيو من 5 | 840 | 650 | 650 | 0.6 | |

| كيو إس إن 6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| نحاس نقي | ت 1، ت 2، ت 3، ت 4، ت 5 | 900 | 650 | 900 | 0.6 |

| نحاس أبيض | B19 | 1000 | 850 | 1000 | |

عند تسخينها فوق 500 درجة مئوية، يحدث تحوّل a→a+β، حيث يذوب الرصاص والبزموت في المحلول الصلب β، وبالتالي تحسين اللدونة. عندما تتجاوز درجة حرارة التسخين التحول α+β → →، عند درجات حرارة (~ 700 درجة مئوية)، تنمو حبيبات β بسرعة، مما يقلل من اللدونة. ولذلك، يحدث تشوه سبائك النحاس للتزوير بشكل رئيسي ضمن نطاق درجة حرارة المرحلة المزدوجة α+β. يجب اتخاذ تدابير لمنع فقدان الحرارة المفرط من المادة أثناء تزوير سبائك النحاس.

يجب تسخين الأدوات والقوالب المستخدمة في التشكيل إلى درجة حرارة أعلى. أثناء التشكيل الحر، قم بالتسخين المسبق لأدوات التشغيل إلى 200-250 درجة مئوية، وتصرف بسرعة أثناء التشغيل، وقلب القالب على السندان بشكل متكرر لتجنب فقدان الحرارة الزائد من القالب، مما يسمح بوقت تشغيل أطول خلال عملية تسخين واحدة. قبل التشكيل بالقالب، قم بالتسخين المسبق لقالب التشكيل إلى 150-300 درجة مئوية وتقليل وقت بقاء سبيكة النحاس في القالب. وإلا فقد يحدث تشقق أثناء التشكيل.

على سبيل المثال، أثناء التثقيب، إذا كانت درجة حرارة المثقاب منخفضة، يمكن أن يتسبب ذلك في انخفاض درجة الحرارة حول الثقب وتشققه؛ وإذا تم قطع الرأس في منطقة درجة الحرارة الهشة، سيظهر الكسر خشن الحبيبات، وإذا تم التشذيب مباشرة بعد التشكيل بالقالب، فغالبًا ما يتمزق جسم الجزء المطروق. وعلى العكس من ذلك، إذا تم التشذيب بعد التبريد بالماء، لا تحدث هذه الظاهرة.

من ناحية أخرى، إذا كانت درجة الحرارة النهائية للتشكيل عالية جدًا، فسوف يتسبب ذلك في نمو الحبوب، وعلى عكس الفولاذ الكربوني، لا يمكن تنقية نمو الحبوب في سبائك النحاس عن طريق المعالجة الحرارية، لذلك عند اختيار درجات حرارة التشوه بالحدادة باستخدام الجدول 2، يجب اختيار قيم مختلفة بناءً على ظروف التشوه المختلفة.

على سبيل المثال، يبرد تزوير قالب الإطارات QAl94 أسرع من تزوير القالب الأبيض. بالنسبة للسبيكة نفسها، تختلف درجة حرارة التشوه باختلاف حالة الإجهاد ودرجة التشوه وسرعة التشوه وظروف التشوه الأخرى. يقدم الجدول 3 درجات حرارة التشوه المختلفة لنفس سبيكة النحاس تحت ظروف تشوه مختلفة.

الجدول 3 درجة حرارة تشوه سبائك النحاس

| سبيكة | درجة الحرارة/درجة مئوية | |

| التشكيل، التشكيل بالقالب | البثق | |

| النحاس | ||

| T2، T3، T4 | 800~950 | 775~925 |

| نحاس | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80، H85، H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1-1 | 700~750 | |

| HAl59-3-2-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| إتش بي بي 59-1 | 640~780 | 640~780 |

| برونزية | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| كيو إس آي 1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| كيو إس إن 6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZN15-20 | 750~825 | |

| BFe28-2.5-1.5-2.5 | 850~950 | |

2. درجة التشوه وسرعة التشوه

لتجنب الحبيبات الخشنة، من المطلوب أن يكون كل تشوه في تزوير سبائك النحاس أكبر من مقدار التشوه الحرج، أي أكثر من 10% إلى 15%.

معظم سبائك النحاس ليست حساسة لسرعة التشوه ويمكن تشكيلها على المكابس أو المطارق، ولكن يفضل التشكيل على المكابس. أما النحاس الأصفر المحتوي على الرصاص فهو حساس للغاية لسرعة التشوه، حيث يُظهر اختلافات كبيرة في اللدونة أثناء تشوه الشد الساكن والديناميكي، ويجب تشكيل هذه السبائك على المكابس.

يُظهر برونز الفوسفور القصدير وبرونز المنجنيز تأثيرات حرارية كبيرة أثناء التشكيل. إذا كانت سرعة التشوه سريعة جدًا، يمكن أن يحدث ارتفاع في درجة الحرارة، وحتى الاحتراق.

3. خصائص التشكيل، وتصميم القالب، وتشغيل العملية

إن مبادئ التصميم لمطروقات قوالب سبائك النحاس وقوالب التشكيل هي نفس مبادئ تصميم مطروقات الصلب. ومع ذلك، نظرًا لانخفاض عامل الاحتكاك بين سبائك النحاس وقوالب الفولاذ، فإن زاوية التشكيل لسبائك النحاس أصغر من تلك الخاصة بالفولاذ. ونظرًا لضيق نطاق درجة حرارة الحدادة والتوصيل الحراري الجيد، لا يتم استخدام غشاء متعدد القوالب بشكل عام، ونادرًا ما يتم استخدام قوالب ما قبل الحدادة بسبب السيولة الجيدة.

بالنسبة للمطروقات ذات الأشكال المعقدة، يمكن تشكيلها بشكل حر في فراغات ثم تشكيلها بالقالب. تتراوح خشونة سطح تجويف القالب بشكل عام من Ra1.60 إلى Ra0.40 ميكرومتر. سبائك النحاس مناسبة جدًا للتشكيل بالبثق.

بالنسبة لمطروقات القوالب النحاسية المحتوية على الرصاص، إذا كانت درجة التشوه كبيرة وسرعة التشوه سريعة، يكون التأثير الحراري كبيرًا، مما يتسبب في ارتفاع درجة حرارة السبيكة وذوبان الشوائب منخفضة الذوبان في السبيكة، مما يؤدي إلى تدمير الروابط بين الخلايا الحبيبية. ولذلك، عند تصميم المطروقات وصياغة مواصفات عملية التشكيل، يجب تحديد درجة التشوه ودرجة حرارة التشوه بشكل معقول بناءً على ظروف محددة.

ونظرًا لأن سبائك النحاس أكثر حساسية للإجهاد الداخلي من الفولاذ الكربوني، إذا لم يتم التخلص منها، فإنها ستتصدع من تلقاء نفسها أثناء الاستخدام، مما يتطلب أن تكون درجة حرارة التشوه ومقدار التشوه ثابتًا نسبيًا طوال عملية التشكيل. لذلك، أثناء التشكيل، يجب أن يكون الطرق خفيفًا وسريعًا، ويجب ألا تكون كمية الطرق كبيرة جدًا. بعد خضوع البليت لدرجة معينة من التشوه، يمكن زيادة مقدار التشوه بشكل مناسب.

عند تشكيل المطروقات ذات الأعمدة الطويلة، من الضروري تدوير الرأس بشكل متكرر أثناء التشغيل للحفاظ على درجة حرارة التشوه لكل قسم متشابهة في حرارة واحدة. وينتج عن ذلك بنية مجهرية موحدة وخصائص ميكانيكية أكثر اتساقًا.

نظرًا لأن سبائك النحاس لينة نسبيًا، فإن الدرجات والزوايا المبثوقة عند استطالة البليت تكون أكثر حدة من الفولاذ عند الاستطالة. إذا كانت الكمية المضغوطة لأسفل كبيرة جدًا، فمن السهل تشكيل طيات عند الخطوة أثناء الضربة التالية بالمطرقة. ولذلك، يجب أن تكون نسبة التغذية إلى الضغط لأسفل أثناء الاستطالة أكبر قليلًا مما هي عليه عند استطالة الفولاذ. ومن هذا المنظور، يجب أيضًا أن تكون مطرقة سبائك النحاس خفيفة وسريعة قدر الإمكان، ويجب عمل زوايا دائرية كبيرة عند حافة القاعدة.

تكون سبائك النحاس عرضة للطي أثناء التشكيل، لذلك يجب أن يكون نصف قطر الزاوية المستديرة عند نقطة الدوران في عملية ما قبل التشكيل أكبر من الفولاذ. وبالإضافة إلى ذلك، بمجرد حدوث الطي، يجب إزالته لاحقًا، مما سيؤدي إلى استهلاك المزيد من المعادن، لذلك يجب زيادة بدل التصنيع وحساب المواد بشكل مناسب مقارنة بمطروقات الفولاذ.

4. التبريد والتشذيب

بعد تشكيل سبائك النحاس، عادةً ما يتم تبريدها في الهواء. يتم تشذيب المطروقات المصنوعة من سبائك النحاس بشكل عام في درجة حرارة الغرفة، ولا يلزم التشذيب الساخن إلا في الحالات التالية:

(1) المطروقات المصنوعة من سبائك النحاس ذات اللدونة المنخفضة جدًا في درجة حرارة الغرفة، مثل برونز الألومنيوم الذي يحتوي على نسبة عالية من الألومنيوم مثل QAI9، QAI10-4-4، والتي تتميز بمرونة منخفضة وقوة عالية في درجة حرارة الغرفة، تتمزق في منطقة التشذيب أثناء التشذيب على البارد. تُظهر ممارسة الإنتاج أنه حتى المطروقات البرونزية المصنوعة من الألومنيوم صغيرة الحجم يجب ألا يتم تشذيبها في حالة البرودة.

(2) المطروقات كبيرة الحجم. عادة ما تكون درجة حرارة التشذيب الساخن حوالي 420 درجة مئوية.

رابعًا: التزييت التزييت أثناء التشكيل بالقالب

تستخدم مواد تشحيم القوالب عادةً خليطًا من الجرافيت الغروي مع الماء أو الزيت. ويوجد نوعان من مواد التشحيم لبثق سبائك النحاس: ليسيثين فول الصويا + مسحوق التلك + زيت أسطواني رقم 38 + مسحوق الجرافيت (كميات ضئيلة)؛ زيت نظام الفقد الكلي (95%) + مسحوق الجرافيت (5%). تشمل مواد التشحيم لبثق سبائك النحاس على البارد: زيت فول الصويا الصناعي، والزيت النباتي، وزيت الخروع، وستيرات الزنك المسحوق.

V. التنظيف والمعالجة الحرارية

والطريقة الرئيسية لتنظيف المطروقات المصنوعة من سبائك النحاس بعد التشكيل هي التخليل، ويتم تنظيف المطروقات الصغيرة أحياناً بالسفع الرملي. ويوضح الجدول 4 عملية التخليل للمطروقات.

الجدول 4 عملية تخليل النحاس وسبائك النحاس للتخليل

| عملية التخليل | مكونات الحل | درجة حرارة المحلول/℃ | وقت الغمر/الدقيقة | ملاحظة |

| إزالة الشحوم | هيدروكسيد الصوديوم أو هيدروكسيد الكربون الكثافة 3.2 أو 2.12، النقاء ≥95% أو 88%، التركيز 50 ~ 70 جم/لتر | 60~80 | بشكل عام من 3 إلى 5، يعتمد وقت السكون المحدد على درجة التلوث بالزيت على سطح الصياغة | في حالة عدم وجود تلوث بالزيت على سطح المطروق، فإن إزالة الشحوم ليست ضرورية |

| الغسيل | الشطف بالماء | مياه جارية بدرجة حرارة الغرفة | 1~2 | |

| ماء ساخن 50 ~ 60 درجة مئوية | ||||

| غسيل حمضي | HNO3 : الكثافة 1.53، النقاء ≥96% التركيز 200 ~ 300 جم/لتر ① | درجة حرارة الغرفة | 1~3 | يجب تحديد وقت النقع بناءً على الحالة الفعلية لسطح الصياغة |

| الجزء الحجمي من 4% ~ 15% H2SO4 + فائض H2O؛ جزء حجمي من 40% ~ 90% HCI + H الفائض2O ② | 20~60 20 | 0.5~5 1~2 | إزالة المقياس | |

| 10% NaOH + فائض H2O (جزء الحجم) الشطف بالماء التكرار | درجة حرارة الغرفة | 2~6 | إزالة طبقة الأكسيد من سطح المطروقات المصنوعة من برونز الألومنيوم | |

| الغسيل | الغسيل بالماء | درجة حرارة الغرفة | وقت الغسيل تعسفي | تنظيف السائل المتبقي على سطح المطروقات |

| معالجة اللمعان | أنهيدريد الكروم (CrO) 3 ) 30 ~ 50 جم/لتر (الكثافة النسبية 2.7) النقاء ≥98% حمض الكبريتيك 2 ~ 3 جم/لتر (الكثافة 1.84، النقاء ≥92%) | درجة حرارة الغرفة | بشكل عام 2 إلى 5 ثوانٍ حسب الحالة الفعلية | |

| الغسيل | الشطف بالماء الساخن | 60~80 | 3~5 | |

| التجفيف | التجفيف بالهواء المضغوط | |||

| الفحص | يجب أن يكون سطح الصياغة نظيفًا ولامعًا، ويجب ألا يكون متآكلًا بشكل مفرط، ولكن يُسمح بوجود بقع سوداء | |||

① قابل للتطبيق على تخليل المطروقات من سبائك النحاس العامة.

② قابل للتطبيق في تخليل النحاس والمطروقات النحاسية.

قد تشكل المطروقات المصنوعة من سبائك النحاس ذات المحتوى العالي من السيليكون طبقة أكسيد السيليكا على السطح، والتي لا يمكن إزالتها إلا بحمض الهيدروفلوريك.

بالنسبة للمطروقات المصنوعة من سبائك النحاس ذات المحتوى العالي من النيكل، من الأفضل تسخينها في جو محكوم لتقليل تكوين قشور أكسيد السطح. يمكن إزالة ترسبات أكسيد السطح الطفيفة باستخدام محلول تخليل للنحاس الأصفر. إذا كانت قشور الأكسيد على سطح المطروقات سميكة، فمن الصعب إزالتها بطريقة التخليل المذكورة أعلاه، حيث أن أكسيد النيكل لديه قابلية ذوبان منخفضة في مثل هذه المحاليل.

هناك نوعان من المعالجة الحرارية لمطروقات النحاس الأصفر: التلدين بتخفيف الإجهاد بدرجة حرارة منخفضة والتلدين بإعادة التبلور. يُستخدم التلدين بتخفيف الإجهاد في درجات الحرارة المنخفضة بشكل أساسي للمنتجات المشوهة على البارد. والغرض منه هو التخلص من الضغوط الداخلية في قطعة العمل، ومنع التشقق الإجهادي والتآكل الإجهادي والتشوه أثناء التشغيل الآلي، وضمان بعض الخواص الميكانيكية.

تنطوي طريقة التلدين بدرجة حرارة منخفضة على الحفاظ على درجة الحرارة عند 260-300 درجة مئوية لمدة ساعة إلى ساعتين أو ساعتين ثم التبريد بالهواء. والغرض من التلدين بإعادة التبلور هو القضاء على تصلب الشغل وتحقيق بنية أكثر اتساقاً. وتبلغ درجة حرارة إعادة التبلور للنحاس الأصفر حوالي 300-400 درجة مئوية، مع درجات حرارة التلدين الشائعة التي تتراوح بين 600-700 درجة مئوية. بالنسبة للنحاس الأصفر ألفا، نظرًا لعدم حدوث أي تغيير في الطور أثناء التلدين، لا تؤثر طريقة تبريد التلدين بشكل كبير على خصائص السبيكة، ويمكن تبريدها في الهواء أو الماء.

بالنسبة إلى النحاس الأصفر (α+β)، نظرًا لأن التحول الطوري α+β يحدث أثناء التسخين بالتلدين ويحدث التحول الطوري β+β أثناء التبريد، فكلما كان التبريد أسرع، كلما كان الطور α المترسب أدق، وتزداد صلابة السبيكة. إذا كانت هناك حاجة إلى تحسين قابلية تشغيل السبيكة آليًا، فيجب استخدام معدل تبريد أسرع؛ وإذا كانت هناك رغبة في تحسين مرونة السبيكة، فيجب تطبيق تبريد بطيء.

طريقة المعالجة الحرارية للبرونز المطروق هي التلدين أيضًا. ومع ذلك، بالنسبة للسبائك التي يمكن تقويتها عن طريق المعالجة الحرارية (التبريد، والتعتيق) مثل برونز البريليوم وبرونز النيكل السليكوني، لا يتم إجراء التلدين بشكل عام. يسرد الجدولان 5 و6 درجات حرارة التلدين لعدة أنواع من النحاس الأصفر والبرونز.

الجدول 5 درجات حرارة التلدين لعدة أنواع من النحاس الأصفر

| درجة السبيكة | درجة حرارة التلدين في درجات الحرارة المنخفضة لتخفيف الإجهاد/درجة مئوية | درجة حرارة التلدين بإعادة التبلور/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| إتش بي بي 59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

الجدول 6 درجات حرارة التلدين لعدة أنواع من البرونز

| درجة السبيكة | درجة حرارة التلدين/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| كيو من 5 | 700~750 |

| كيو إس إن 6.5-0.1 | 600~650 |

| كيو إس إن 6.5-0.4 | 600~650 |

سادسًا. مثال على العملية الثانية

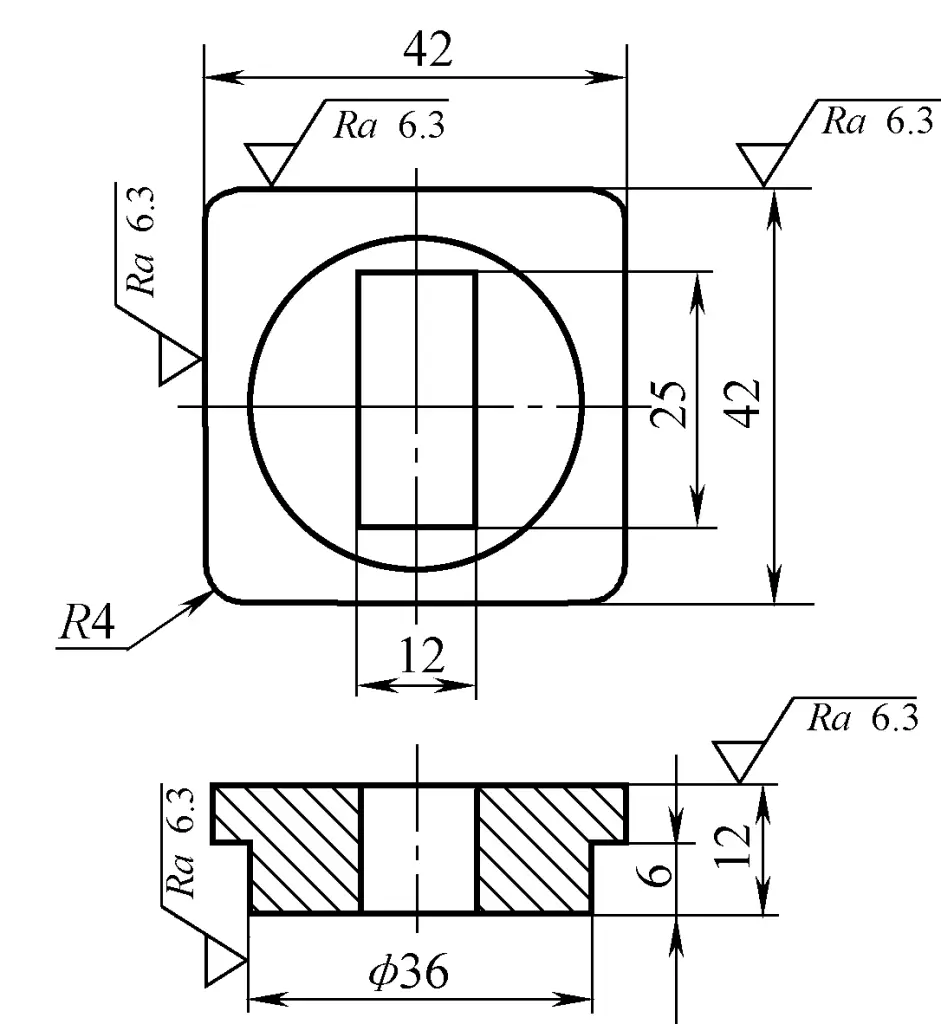

جزء الشفة الموضح في الشكل 1 بسيط نسبيًا في الشكل، ويتطلب دقة وخشونة سطح منخفضة. كان يتم طحنه في الأصل من قطعة مربعة الشكل بطول ضلع يبلغ 47 مم وارتفاع 20 مم، وكانت كفاءة الإنتاج منخفضة وفقدان معدن مرتفع (0.3 كجم لكل قطعة فارغة). في وقت لاحق، تم تغيير الطريقة إلى التشكيل بالقالب، حيث تم وضع فراغ دائري بحجم φ35 مم × 22.5 مم في القالب السفلي، وتم تشكيله في حرارة واحدة على مكبس احتكاك 1600 كيلو نيوتن.

(HPb59-1 الرصاص النحاسي الرصاصي)

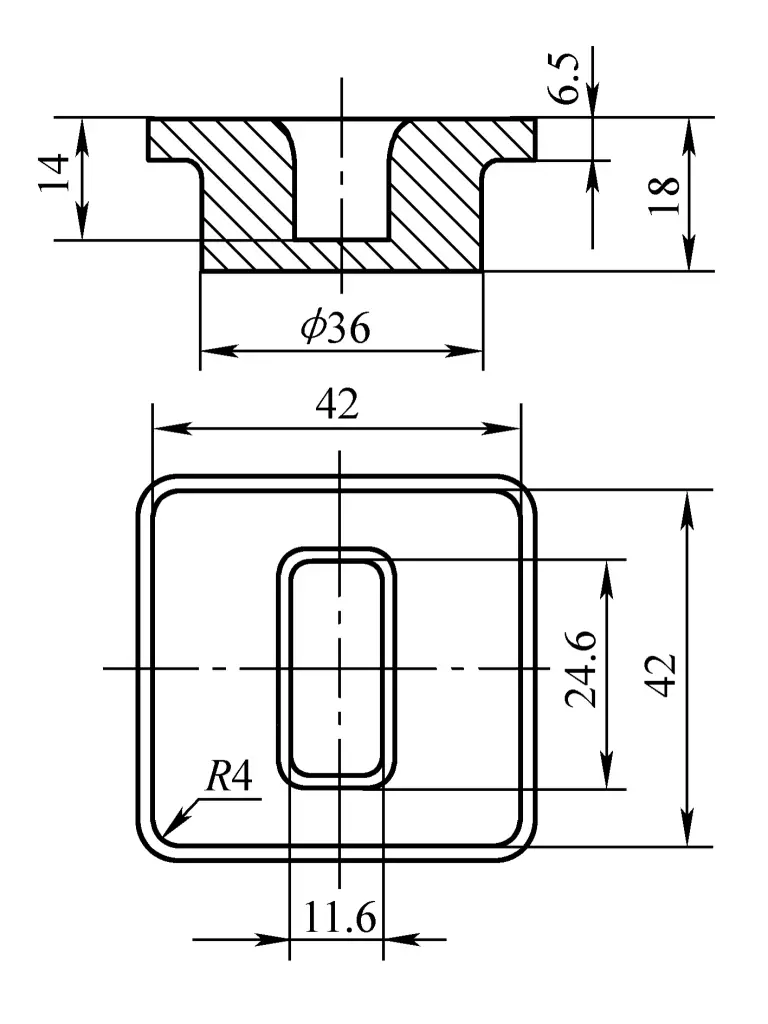

يوضح الشكل 2 الشكل 2 الشكل والأبعاد الرئيسية لتزوير الشفة. يبلغ طول الجزء عند قطر 36 مم 11.5 مم، وهو أطول بمقدار 5.5 مم من الجزء المقابل من المكوّن، وهو بمثابة ظرف تشغيل آلي أثناء الخراطة. يتم قطع ظرف التشغيل الآلي هذا بعد ذلك، مما ينتج عنه مكون من خلال ثقب. نظرًا لأن عملية التشكيل تستخدم آلية شحن علوية لإزالة القوالب، فإن مسدود التشكيل يكون في حده الأدنى؛ 30 بوصة فقط.

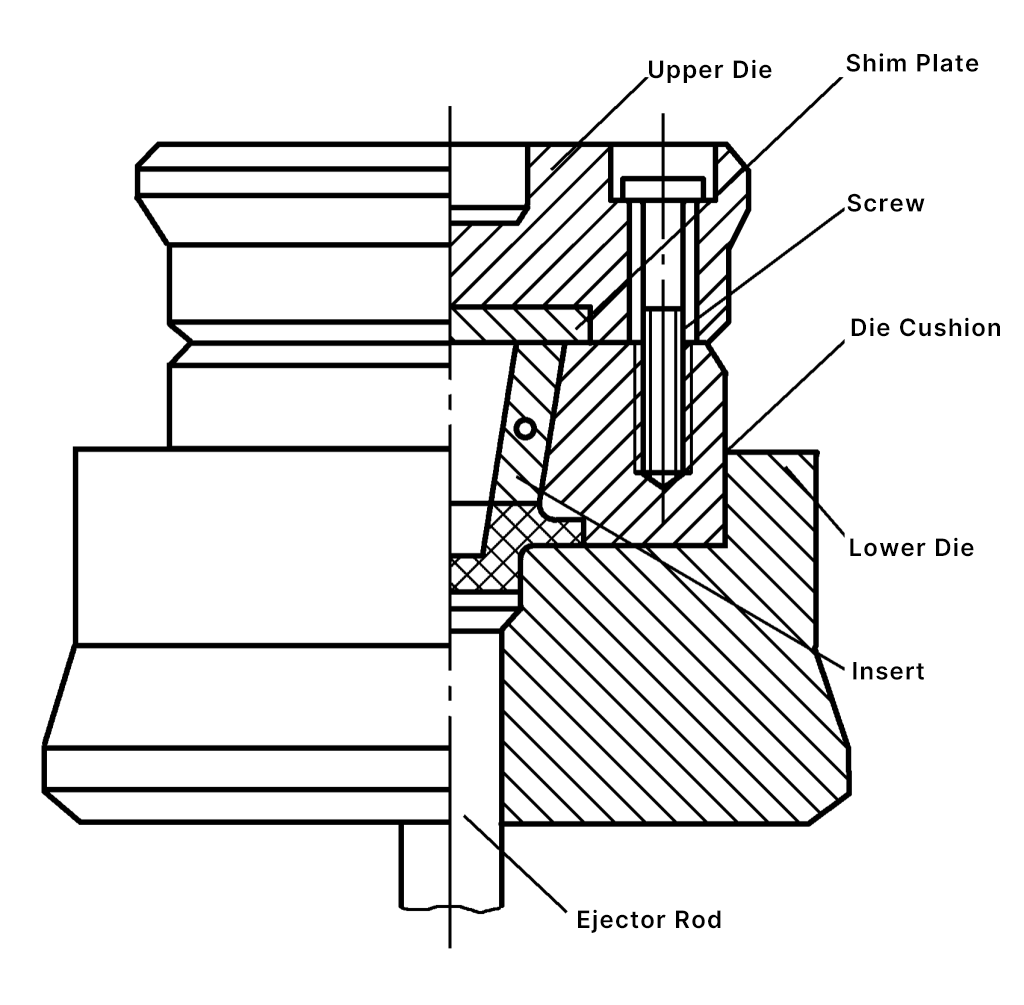

يستخدم قالب التشكيل هيكل إدخال (انظر الشكل 3). تستخدم مواد التثقيب والقالب السفلي 3Cr2W8V، مع صلابة معالجة حرارية تتراوح بين 43 ~ 48HRC. تبلغ خشونة سطح أخدود قالب التشكيل Ra1.60 ميكرومتر. يتم تثبيت قالب التشكيل بالكامل على حامل القالب مع جهاز توجيه، ويتم إنتاج كمية صغيرة من النتوءات الجانبية أثناء مرحلة التشكيل النهائية.

بعد التحول إلى التشكيل بالقالب لهذا الجزء، يوفر كل قالب فارغ 0.115 كجم في الوزن مقارنة بالعملية الأصلية. يتم تسخين الفراغات في فرن كهربائي من النوع الصندوقي، مع درجة حرارة تشكيل تتراوح بين 730 و630 درجة مئوية. وبعد التشكيل بالقالب، يتم إجراء عملية التشذيب على البارد، يليها التلدين.