I. الصب

يشير الصب إلى عملية ملء تجويف القالب بمادة صب سائلة. بعد تصلب المعدن السائل، تحصل المادة على شكل معين.

1. المعارف الأساسية

- تنقسم عمليات الصب إلى فئتين رئيسيتين: الصب بالرمل والصب الخاص.

- تشمل مواد الصب الشائعة الحديد الزهر والصلب المصبوب والسبائك غير الحديدية.

2. هيكل القالب

تشتمل الهياكل الرئيسية للقالب على قالب الرمل، ولب الرمل، ونظام البوابات.

يتم الحصول على تجويف القالب بعد إزالة النمط. يُطلق على السطح الواصل بين القالبين اسم خط الفصل. تُشكّل النوى الرملية التجاويف والثقوب الداخلية للقالب ويطلق على الجزء الممتد من طرف النواة اسم الطباعة الأساسية. المقعد الأساسي هو التجويف الموجود في القالب حيث يتم وضع الطباعة الأساسية، ويتم تصنيعه مع القالب الرملي باستخدام النمط.

يتألف نظام البوابات من حوض الصب، والمقابس والمدخل، والعداء، والذرع. تعمل الفتحات الموجودة على القالب الرملي وقلب الرمل على تسهيل خروج الهواء أثناء الصب. أثناء الصب، يتم سكب المعدن المنصهر في البوابة الخارجية، ويتدفق من خلال ذراع الصب والعدّاء والمدخل إلى تجويف القالب. يتم ضبط الناهض عند أعلى نقطة في تجويف القالب، ويستخدم لمراقبة ما إذا كان السائل المعدني قد ملأ القالب ويعمل أيضًا كفتحة تنفيس.

النمط، الذي يسمى أيضاً قالب الصب، هو عبارة عن معدات عملية تستخدم لتشكيل تجويف القالب. وهو مصنوع بشكل عام من الخشب أو المعدن أو مواد أخرى. يتشابه شكل النمط مع القالب، ولكنه يختلف في أن الثقوب والتجاويف الموجودة في الصب غير موجودة على النمط؛ وبدلاً من ذلك، يتم عمل مطبوعات أساسية. ويشكل نمط الطباعة الأساسية مقعد القلب في تجويف القالب.

3. أدوات التشكيل اليدوي

(1) أدوات التشكيل شائعة الاستخدام

مجرفة حديدية، ومنخل، ومكبس رمل، ومكشطة رمل، ومكشطة، وسلك تنفيس، ومسمار سحب ومسمار سحب، ومسمار سحب، وممسحة، وكيس مسحوق، ومنفاخ يدوي، ومكبس هوائي، إلخ.

(2) أدوات تشطيب القوالب شائعة الاستخدام

مجرفة، خطاف رمل، أداة نصف دائرية، أداة نصف دائرية، أداة مستديرة الأنف، مجرفة شفة، مجرفة على شكل، ملعقة، ملعقة نحاسية مزدوجة الطرف، إلخ.

II. الدحرجة والرسم والضغط

عند إنتاج المنتجات المدرفلة، يتم أولاً صب السبائك بالمواصفات المطلوبة في قوالب سبائك الصلب، ثم يتم تسخينها في فرن (1200 درجة مئوية)، وأخيراً يتم دحرجتها إلى ألواح ومقاطع وأنابيب من خلال مصانع الدرفلة.

1. إنتاج المقاطع والألواح

تدور الأسطوانتان في مطحنة الدرفلة ثنائية الارتفاع في اتجاهين متعاكسين. وتستخدم البكرات الأسطوانية بدون أخاديد لدرفلة الألواح، بينما تستخدم البكرات الأسطوانية ذات الأخاديد لدرفلة المقاطع.

نظرًا لأن البكرات يجب أن تغير اتجاهها بعد كل تمريرة في طاحونة الدرفلة ذات الارتفاعين، فإن وقت تبريد البكرات يكون طويلًا. تحتوي طاحونة الدرفلة ثلاثية الارتفاع على ثلاث بكرات مرتبة في خط عمودي، لذلك لا تحتاج البكرات إلى تغيير اتجاه الدوران بين التمريرات.

2. إنتاج الأسلاك

يمكن إنتاج سلك بقطر أقل من 5 مم باستخدام ماكينة سحب. حلقة على شكل حلقة رسم القالب بفتحة على شكل قمع لسحب سلك بالقطر المطلوب. يتم سحب الأسلاك الدقيقة من خلال قوالب سحب من الكربيد أو الماس. وبسبب تصلب الشغل، يحتاج السلك إلى تسخين وسيط.

3. إنتاج الأنابيب

(1) أنابيب فولاذية ملحومة (1)

يتم تشكيل الفولاذ الشريطي في شكل أنبوب من خلال لفات التشكيل، ثم يمر عبر فرن تسخين مستمر من النوع النفقي، ويتم تسخينه إلى درجة حرارة اللحام بواسطة مواقد الغاز المرتبة على الجوانب، وأخيرًا يتم لحامه في أنبوب غير منتهي من خلال لفات اللحام.

(2) أنابيب الصلب غير الملحومة

1) استخدام ماكينة درفلة الدرفلة المنحرفة من مانسمان لثقب البليت الصلب، ثم استخدام طريقة خاصة (مثل الدرفلة ذات الأخدود الدوري) لدحرجة الأنبوب إلى أبعاد الأنبوب المطلوبة.

2) طريقة منضدة الدفع Erhardt تقوم أولاً ببثق قضيب فولاذي مربع ساخن في أنبوب على شكل كوب في تجويف قالب أسطواني، ثم تقوم بتثبيت الأنبوب على مغزل طويل وتدفعه من خلال عدة قوالب (كل منها أصغر من السابق). يمكن أن تنتج هذه الطريقة أنابيب رقيقة الجدران بنفس القطر الداخلي.

4. الرسم العميق

يشير السحب العميق إلى معالجة الصفائح المعدنية في أشكال مجوفة أو زيادة تمديد الأجسام المجوفة المسحوبة بالفعل في البداية.

يتكون قالب السحب العميق من مثقاب، وتجويف القالب، وحامل فارغ.

تقوم كتلة مباعدة مثبتة في تجويف القالب بتوسيط الصفيحة المعدنية. بعد أن يقوم حامل الفراغ بتثبيت الصفيحة، يتحرك المثقاب لأسفل، ويسحب الصفيحة خارج تجويف القالب (تظهر الزوايا المستديرة عند الحافة السفلية لقطعة العمل أثناء السحب العميق).

في الحالات التي يقوم فيها المثقاب بسحب الشُّغْلَة بالكامل من تجويف القالب، قد تلتصق الشُّغْلَة باللكمة في شوط العودة. لمنع ذلك، يتم استخدام صفيحة تعرية. إذا التصقت الشُّغْلَة عند الحافة العلوية، يتم استخدام قاذف نابض لدفع الشُّغْلَة لأعلى خارج تجويف القالب.

يمكن فقط للمواد المناسبة للسحب العميق تجنب التشقق تحت التشوه الشديد. يجب أن تتمتع هذه المواد بليونة جيدة بالإضافة إلى قوة كافية.

يجب سحب قطع العمل ذات النسبة العالية من الارتفاع إلى مساحة المقطع العرضي على عدة مراحل. يتم تحديد عدد مراحل السحب وفقًا للمبدأ التالي: بالنسبة للجزء المسحوب الأسطواني، يجب أن يكون قطر المثقاب للسحب التالي أصغر من السحب السابق بحوالي 1/3؛ ويجب أن يكون قطر السحب الأول أصغر من قطر المادة بمقدار 1/5.

5. البثق إلى الوراء

استنادًا إلى خصائص التدفق لبعض المواد، يمكن استخدام البثق الخلفي لمعالجة الأجزاء المجوفة رقيقة الجدران من فراغات الأقراص (الألواح).

تشمل المواد المناسبة للبثق الخلفي بشكل أساسي الرصاص والزنك والنحاس والألومنيوم وسبائك النحاس والنحاس الأصفر والنحاس الأصفر اللين.

ضع فراغًا على شكل قرص بنفس شكل المقطع العرضي للمنتج النهائي في تجويف القالب. يساوي فرق القطر بين مثقاب البثق وتجويف القالب ضعف سمك جدار المنتج النهائي. عندما تضغط مثقاب البثق في المكبس على الفراغ على شكل قرص، تتدفق المادة عبر الفجوة بين الثقب والقالب التجويف في الاتجاه المعاكس لحركة اللكمة.

لتسهيل تدفق المواد، يتميز الوجه الطرفي لكمة البثق بتحدب أو استدقاق معين. قطر لكمة البثق أصغر بحوالي 0.2 مم من القطر الداخلي لقطعة الشُّغْلَة. أثناء شوط عودة المثقاب، تزيل لوحة التعرية قطعة العمل من المثقاب. البثق الخلفي هو طريقة اقتصادية لإنتاج الأنابيب والعلب وغيرها من الأجزاء المجوفة رقيقة الجدران.

ثالثاً. التزوير

تشير عملية التشكيل إلى عملية التشكيل حيث يتم تطبيق الضغط على قطعة العمل من خلال المطرقة أو السندان أو ثقب ماكينات التشكيل أو من خلال القوالب، مما يتسبب في حدوث تشوه بلاستيكي للحصول على الشكل والأبعاد المطلوبة للمنتج.

1. المبادئ الأساسية

(1) التغيرات في بنية الحبيبات أثناء التشكيل

يكون توزيع تدفق الألياف في المطروقات أفضل من الأجزاء المشكّلة آلياً، كما أنها تتمتع بقدرة أكبر على تحمل الأحمال. تقل قابلية الصلب للمطروقات مع زيادة محتواه من الكربون. يتسبب الكبريت في الفولاذ في حدوث قصور على الساخن، بينما يتسبب الفوسفور في حدوث قصور على البارد، لذا يجب ألا يتجاوز المحتوى المشترك من الكبريت والفوسفور في الفولاذ 0.11 ت3 ت3 (جزء الكتلة).

أثناء التشكيل، يجب أن تتجاوز قوة الشد للمادة حدها المرن.

في المنطقة 1، يكون تشوّه الحبيبات صغيرًا؛ وفي المنطقة 2، يكون تشوّه الحبيبات والانزلاق كبيرين؛ وفي المنطقة 3، يكون تشوّه الحبيبات والانزلاق صغيرين أيضًا.

(2) درجة حرارة الحدادة

إن درجة حرارة الحدادة يعتمد على مادة التشكيل. يجب تقليل وقت تسخين قطعة العمل إلى أدنى حد ممكن. سيؤدي الإفراط في وقت التسخين أو شدته إلى خشونة وتقصف هيكل الفولاذ، مما يقلل من قوته. يبدأ الفولاذ في الشرر والتقشر في حالة السخونة البيضاء. لا يمكن تشكيل الفولاذ المسخن بشكل مفرط. الصلب لديه ليونة ضعيفة بشكل خاص في درجات حرارة التقسية (290-350 درجة مئوية).

ينتج عن التشكيل على البارد إجهاد بين الخلايا الحبيبية يظهر في البداية على شكل تصلب وفي النهاية يشكل شقوقًا. يمكن أن يزيل التلدين الإجهادات الداخلية. يمكن تشكيل النحاس النقي على البارد. تزداد درجة حرارة التشكيل مع زيادة محتوى عناصر السبائك في النحاس، بحد أقصى 800 درجة مئوية.

درجة حرارة التشكيل للألومنيوم هي 400-500 درجة مئوية.

(3) مصادر الحرارة

تشمل الأنواع الرئيسية لأفران التسخين المستخدمة أفران الترجيع، وأفران الزيت الثقيل وأفران الغاز، وأفران التشكيل بغاز الفحم، وأفران المقاومة.

2. معدات الحدادة

1) تشمل معدات الحدادة الحرة الشائعة الاستخدام مطارق ومكابس الحدادة. وتشمل مطارق الحدادة الشائعة المطارق الهوائية والمطارق البخارية الهوائية. وتشمل المطارق الشائعة المطارق الهيدروليكية ومكابس الزيت.

2) تشمل معدات تشكيل القوالب الشائعة الاستخدام مطارق تشكيل القوالب، ومكابس الساعد، وآلات تشكيل القوالب المسطحة، ومكابس الاحتكاك، والمكابس اللولبية، ومكابس الصقل، وآلات الدرفلة المتقاطعة الإسفينية، إلخ.

3. عمليات الحدادة

(1) تزوير مجاني

تشكيل قطعة العمل باستخدام أدوات التشكيل البسيطة.

(2) السحب

أولاً، استخدم إزميل الحدّاد لسحب الإزميل طوليًا على زاوية السندان أو حافته، ثم قم بتسويته على وجه السندان.

(3) الإزعاج

بعد تسخين فراغ السندان، قم أولاً بتحديد المنطقة المراد إزعاجها، ثم استخدم مطرقة للإزعاج على وجه السندان أو حامل السندان.

(4) المقاصة

أولاً، قم أولاً بإزاحة جزء من الفراغ الخام بالنسبة لجزء آخر، ثم قم بتشكيل الجزء المزاحي في المقطع العرضي المطلوب.

(5) القطع

استخدم إزميل الحدادة الساخن للقطع.

(6) اللكم

تقوم مطرقة التثقيب بدفع المثقاب إلى داخل قطعة العمل، والتي تدور حول محورها وتثقب من خلال الثقب الموجود على وسادة التثقيب.

(7) الشق

استخدم إزميل الثقب لتقسيم الفتحات أولاً على طرفي قطعة العمل، ثم قم بتوسيع الفتحة إلى شكل الثقب المطلوب.

(8) اللحام بالحدادة

يشير اللحام بالحدادة إلى ربط قطعتي عمل (فولاذ يحتوي على نسبة كربون أقل من 0.2%) في قطعة واحدة من خلال طرق الحدادة في حالة لزوجة. أولاً، قم أولاً بمعالجة قطع العمل المراد لحامها بالحدادة في شكل لحام بالعضة أو لحام اللفة، وقم بتسخينها إلى درجة حرارة اللحام (1300-1400 درجة مئوية)، ثم قم بإزالة القشور وقم بإجراء لحام سريع بالحدادة. تبلغ قوة اللحام في اللحام بالحدادة 70%-85% من قوة المادة الأصلية.

4. تزوير القوالب

يشير التشكيل بالقالب إلى عملية تسخين قطعة العمل إلى درجة حرارة التشكيل ثم تشكيلها من شكلها الأصلي إلى الشكل المطلوب على مرحلة واحدة أو عدة مراحل من التشكيل بالقالب في تجويف القالب.

بعد غلق القوالب، تملأ المادة تجويف القالب، ويتم بثق المادة الزائدة على هيئة وميض. أثناء تشكيل القالب، تنزعج المادة أولاً، ثم تتدفق داخل التجويف، وأخيرًا تنزعج إلى الشكل النهائي.

ونظرًا لارتفاع تكلفة القوالب، فإن التشكيل بالقالب مناسب فقط للإنتاج بكميات كبيرة. وتشمل المواد المناسبة للتشكيل بالقالب سبائك الفولاذ السبائكي وغير السبائكي والنحاس وسبائك النحاس وسبائك النحاس وسبائك المغنيسيوم وغيرها.

يتكون القالب من قالبين علوي وسفلي.

قوالب التشكيل هي قوالب دائمة. يتم وضع قطعة العمل مسبقة التشكيل، التي يتم تسخينها إلى درجة حرارة التشكيل، في قالب التشكيل ويتم ضغطها في شكل تجويف القالب. يتم تشكيل قطع العمل الأكبر حجمًا أو المعقدة الشكل من خلال عدة عمليات في قوالب تشكيل متعددة. وتتضمن مزايا التشكيل بالقالب تكلفة المعالجة المنخفضة والأبعاد الدقيقة والسطح الأملس نسبياً.

(1) مواد القوالب

الفولاذ الكربوني المروي بالماء (بمحتوى كربون 0.91 تيرابايت 3 تيرابايت من حيث الكتلة) مناسب لصنع القوالب ذات التجاويف الضحلة. بالنسبة للتشوهات الأكبر، يتم استخدام سبائك الصلب المصنوعة من الكروم والنيكل والموليبدينوم. يتم طحن القوالب من فولاذ القالب الصلب. لتسهيل عملية التفكيك، تكون زاوية السحب على القالب 1:5 للتجويفات الداخلية و1:10 للتجويفات الخارجية.

نظرًا لانكماش المواد والتمدد الحراري للقالب، ينبغي مراعاة معدل انكماش يتراوح بين 1.2%-1.5%. يتم صقل تجويف القالب ويجب أن يكون صلبًا ومقاومًا للتآكل ومقاومًا للحرارة وكذلك مقاومًا للضغط ومقاومًا للتشقق. واعتمادًا على متطلبات الدقة، يمكن أن ينتج قالب التشكيل من 6000 إلى 25000 قطعة عمل.

(2) تسلسل العمل

التشكيل الحر على قالب البليت - التشكيل بالقالب - التلدين بالتخفيف من الإجهاد.

يتم الانتهاء من أعمال التشكيل الأساسية بشكل أساسي عن طريق التشكيل المسبق، والتشكيل الحر، والتشكيل بالقالب الوسيط لتحسين دقة التشكيل لقطعة العمل في القالب النهائي وإطالة عمر خدمة القالب النهائي.

(3) التشكيل المسطح

يزداد المقطع العرضي للمادة الأصلية بعد التشكيل المسطح.

تقوم شريحتا التثبيت لماكينة التشكيل المسطحة بتثبيت الفراغ. يتم استخدام القالب المحدب المثبت على الشريحة الرئيسية للتقليب. لا يتطلب التقليب متعدد الأخاديد سوى تسخين واحد فقط.

بالمقارنة مع التشكيل بالقالب، فإن ميزة التشكيل المسطح هي عدم وجود زاوية سحب وخسارة أقل في الاحتراق، وبالتالي أكثر اقتصادا.

رابعا. الانحناء

الانحناء هو طريقة تشكيل حيث يكون التدفق (المعدني) في منطقة التشكيل ناتجًا بشكل أساسي عن عزم الانحناء.

1. المبادئ الأساسية

(1) التغييرات في الهيكل المادي

يعتمد أداء ثني قطعة العمل على ليونة مادة قطعة العمل. يمكن ثني العديد من المعادن والسبائك على البارد؛ تحتاج بعض المعادن والسبائك إلى التسخين إلى درجة حرارة معينة لتقليل نصف قطر الانحناءعلى سبيل المثال: يجب تسخين الزنك إلى 150 درجة مئوية، ويجب تسخين سبيكة المغنيسيوم إلى 300 درجة مئوية.

أثناء الانحناء، تنضغط الحبيبات الداخلية، وتتمدد الحبيبات الخارجية، وتبقى الطبقة المحايدة فقط دون تغيير.

يوجد انزلاق للذرات داخل الحبيبات. يقترب إجهاد الشد على الطبقة الخارجية من حد الكسر، ويوجد انكماش عرضي واضح في المقطع العرضي لمنطقة إجهاد الشد في الجزء المنحني، بينما يوجد انكماش طولي في منطقة الضغط. لذلك، يمكن أن يسبب تمدد وضغط الهيكل ليس فقط تشوهًا طوليًا ولكن أيضًا تشوهًا عرضيًا. يؤدي التمدد إلى تقليل المقطع العرضي، بينما يؤدي الضغط إلى زيادته.

(2) قوة ثني قطعة العمل

ترتبط قوة ثني قطعة العمل بعوامل مثل درجة الحرارة، ومادة قطعة العمل، وأبعاد المقطع العرضي، والموضع النسبي لمحور الثني.

تتناسب قوة الانحناء مع عرض قطعة العمل. إذا تضاعف العرض، يجب أن يتضاعف أيضًا عدد الألياف تحت الشد والضغط. تحت نفس نصف قطر الانحناء، تكون كمية الألياف تحت الشد والضغط في اتجاه الارتفاع أكبر بكثير من اتجاه العرض، لذلك يجب أن تكون قوة الانحناء المطلوبة للأولى أكبر بكثير من الثانية.

(3) نصف قطر الانحناء

يجب ألا يقل نصف قطر الانحناء عن الحد الأدنى للقيمة. يرتبط نصف قطر الانحناء باستطالة المادة، وسمك قطعة العمل، وشكل المقطع العرضي لقطعة العمل، واتجاه الدرفلة. بالنسبة لمواد القضبان، يبلغ نصف قطر الانحناء بالنسبة للصلب والألومنيوم اللين 1.5 ضعف سمكها، وبالنسبة للألومنيوم الصلب يكون من 2 إلى 4 أضعاف سمكها، وبالنسبة للنحاس وسبائك الزنك يكون من 1/3 إلى 1/2.

نظرًا لحساسية الشق العالية لسطح الصفيحة أثناء الثني، يجب أن يكون سطح الصفيحة أملس وخالٍ من المسام.

زاوية الانحناء الأصغر أكثر فائدة من زاوية الانحناء الأكبر. إذا كان نصف قطر الانحناء وزاوية الانحناء أقل من القيم المسموح بها، فيجب استخدام الانحناء الساخن.

2. ثني الصفائح المعدنية

يمكن ثني الأجزاء الصغيرة على ملزمة ماكينة. للحصول على نصف قطر الانحناء المطلوب، استخدم كتلة توقف ذات حواف مشطوفة. إذا تم ثني الزوايا بحدة شديدة، ستظهر شقوق في المنطقة المثنية من الصفيحة المعدنية.

الحد الأدنى لنصف قطر الانحناء = سُمك الصفيحة × معامل التحويل

عوامل التحويل للحد الأدنى لنصف قطر الانحناء

| المواد | فولاذ ناعم | فولاذ صلب متوسط الصلابة | النحاس | نحاس | سبائك الألومنيوم (مروي) |

| معامل التحويل | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

مثال: يتم ثني صفيحة فولاذية متوسطة الصلابة بسمك 3 مم في مشبك على ملزمة ماكينة. الحد الأدنى لنصف قطر الثني = 3 مم × 0.55 = 1.65 مم.

عملية الانحناء:

1) ضع علامة على قطعة العمل وقم بثني أحد طرفيها بزاوية قائمة باستخدام ملزمة الماكينة.

2) ضع علامة على الارتفاع وقم بثني الزاوية القائمة الثانية باستخدام كتلة إيقاف خشبية.

……

4) ضع كتلة توقف خشبية واجعل الانحناء الرابع.

قوة الانحناء هي قدرة الجسم على مقاومة تشوه الانحناء. وتتمتع قطع العمل ذات نسبة العرض إلى الارتفاع الكبيرة، مثل الفولاذ ذو الزوايا والعوارض I، بقوة ثني عالية. يمكن زيادة الصلابة باستخدام طرق مثل أخاديد تشكيل الدوران أو الدرفلة أو الثني أو الطي.

3. ثني الأنابيب

عندما يكون نصف قطر ثني الأنابيب صغيرًا، فقد يؤدي ذلك إلى تسطيح الأنبوب. أثناء الثني، يجب إضافة الحشو داخل الأنبوب أو استخدام معدات الثني المزودة بعجلات توجيه. بالنسبة لأنصاف أقطار الانحناء الكبيرة، قد لا تكون هناك حاجة إلى حشو داخل الأنبوب. يمكن ثني الأنابيب المسحوبة أو المدرفلة ذات القطر الصغير على البارد.

بالنسبة للثني على الساخن، لتجنب التجاعيد، يجب أن تكون درجة حرارة التسخين داخل الأنبوب أعلى من درجة الحرارة الخارجية. يجب أن يكون نصف قطر الانحناء ثلاثة أضعاف قطر الأنبوب على الأقل. لتجنب إجهادات الشد والضغط أثناء الثني، يجب أن يكون خط لحام الأنبوب في المنطقة المحايدة.

4. ثني الفولاذ الهيكلي

من الصعب ثني الفولاذ الإنشائي. لثني الفولاذ ذو الزوايا أو الفولاذ ذو القنوات على شكل حرف U أو عوارض I إلى زوايا أكثر حدة، يجب قطع الشقوق عند نقطة الثني، وبعد الثني، يتم لحام الحواف المقطوعة معًا.

ويعتمد شكل الشق على زاوية الانحناء وسُمك حافة الزاوية الفولاذية. نظرًا لأن الجزء الداخلي من الانحناء يكون تحت ضغط، يجب أن تكون هناك مسافة معينة بين الحافتين المشطوفتين (أي مسافة حافة القطع أ). يجب أن تكون هذه المسافة أكبر بالنسبة للحواف الفولاذية ذات الزوايا السميكة وزوايا الانحناء الأصغر.

أ= ستان ألفا/2

لتجنب الانضغاط، يجب حفر المعدن الموجود في الجزء المضغوط. قطر لقمة الحفر d = Sa/100.

يتم ثني الفولاذ الهيكلي إلى دوائر باستخدام ماكينة ثني الفولاذ الهيكلي. البكرات العلوية والسفلية لماكينة الثني هذه غير قابلة للتعديل ويتم تشغيلها يدوياً أو بواسطة محرك كهربائي. الأسطوانة العلوية قابلة للتعديل، ويمكن أن يؤدي تعديلها إلى تغيير نصف قطر الثني.

V. الاستقامة

الغرض من عملية الاستقامة هو تقليل أخطاء الاستقامة والتسطيح للصفائح المعدنية والأسلاك ومواد القضبان.

1. المبادئ الأساسية

إن الإجهاد الداخلي، والتسخين أو التبريد من جانب واحد، والصدم، والضرب، ومعالجة القطع من جانب واحد هي الأسباب التي تسبب التواء المواد والتواءها. يمكن تقويم قطع العمل وتسويتها من خلال الضغط أو الطرق أو التسخين باللهب.

2. الاستقامة بالطرق أو الضغط

اختر التمليس على البارد أو التمليس على الساخن بناءً على سُمك المادة.

بالنسبة لقوى الاستقامة الصغيرة، ضع قطعة العمل على لوح الاستقامة؛ أما بالنسبة للقوى الكبيرة، استخدم ماكينة الاستقامة.

(1) تسطيح الصفائح المعدنية

يمكن تسطيح الانتفاخات على الصفائح المعدنية اللينة (النحاس والزنك والألومنيوم) باستخدام مطرقة خشبية أو مطرقة مطاطية أو مطرقة بلاستيكية. بالنسبة للصفائح المعدنية الأكثر صلابة، قم بالطرق على طول الحافة الخارجية للنتوء بنمط حلزوني من الداخل إلى الخارج لتمديدها.

عندما تمر الصفيحة المعدنية من خلال بكرات التمليس، يتم شدها وضغطها بشكل موحد حتى تصبح مسطحة. وعمومًا، فإن استخدام ماكينة التمليس الأسطوانية للصفائح المعدنية أكثر اقتصادًا.

(2) استقامة الأسلاك (2)

لتقويم الأسلاك، يمكن تثبيتها في ملزمة مقعد وسحبها بشكل مستقيم من خلال كتلتين خشبيتين، أو يمكن استخدام ماكينة تقويم الأسلاك.

(3) تقويم القضبان والملامح الجانبية

تُستخدم ماكينات تقويم القضبان وماكينات تقويم المقاطع الجانبية على التوالي.

3. التمليس بالحرارة

يشمل التسخين باللهب ثلاثة أشكال: التسخين النقطي والتسخين النقطي والتسخين الإسفيني. يعتمد اختيار شكل التسخين على شكل قطعة العمل وحجمها وسُمكها. يتم تسخين السطح المعوج، أي يتم تسخين الجانب الأطول أولاً لزيادة الاعوجاج.

ومع ذلك، في الوقت نفسه، تظهر ضغوط انضغاطية كبيرة بسبب زيادة الحجم في المنطقة المسخنة. يؤدي استمرار التسخين إلى نقطة خضوع المادة إلى ضغط داخلي لضغط الجانب الأطول. أثناء التبريد، ينقبض الجزء المضغوط، مما يؤدي إلى استقامة قطعة العمل نفسها. يتم تنفيذ هذه العملية بالاقتران مع الطرق.

يتم استخدام التسخين النقطي أو التسخين النقطي للصفائح المعدنية والقضبان؛ ويستخدم التسخين الإسفيني للملامح المدرفلة، ويجب أن يبدأ التسخين الإسفيني من طرف الإسفين.

يمكن أن يتسبب أيضًا الاستقامة والثني والطرق والسحب في تصلب المادة أثناء الشغل على البارد وزيادة صلابتها، وهو ما يمكن التخلص منه من خلال التلدين.

سادسًا. الختم

الخَتْم هو عملية تشكيل تستخدم مكابس وقوالب لتطبيق قوة خارجية على الصفائح المعدنية والشرائط والأنابيب والمواد الجانبية مما يتسبب في تشوه البلاستيك أو انفصاله للحصول على قطع العمل (الأجزاء المختومة) بالشكل والأبعاد المطلوبة. وهناك قوالب الثني وقوالب التجعيد وقوالب التشكيل وغيرها.

1. الموت

(1) عملية الختم

أثناء التشكيل على البارد، يتجاوز الحمل على حافة المادة المنحنية حد المرونة، مما يؤدي إلى بدء واستمرار التشوه (البلاستيك). تتعرض الحافة الخارجية للمادة لأكبر قدر من التمدد والإجهاد أثناء التشكيل على البارد. لتجنب التشقق، يتم اختيار المواد ذات الاستطالة العالية والقوة المعتدلة للتشكيل على البارد.

(2) ثني القالب

يمكن استخدام قوالب الثني لثني الصفيحة أو المواد الشريطية إلى فولاذ بزاوية أو فولاذ على شكل حرف Z أو فولاذ على شكل حرف U. لا يتطلب الثني تغيير سُمك المادة. تتكون قوالب الثني من مثقاب وتجويف القالب.

لتجنب التشقق في منطقة الثني، يجب ألا يكون نصف قطر الانحناء أصغر من الحد الأدنى المسموح به. نظرًا لتأثير الارتداد النابض بعد الثني، يجب أن تكون زاوية الانحناء التي تشكلها المثقاب وتجويف القالب أصغر قليلاً من زاوية ثني الشُّغْلَة النهائية. ترتبط قوة ارتداد قطعة العمل بعوامل مثل نصف قطر الانحناء، وسمك المادة، وخصائص المادة.

(3) الشباك

يمكن تشكيل الصفائح المعدنية على شكل آذان مفصلية، وتعزيزات، وتقوية الحواف من خلال التجعيد. قبل التجعيد، يجب أن تكون الصفيحة المعدنية مثنية مسبقًا (وإلا ستكون مستقيمة)، ثم يتم إدخال قطعة العمل المثنية مسبقًا وتثبيتها في القالب السفلي، وتتحرك مثقاب التجعيد مع التشكيل الجانبي المقابل إلى أسفل لإجراء التجعيد.

(4) ثني الشكل

يمكن لهذا النوع من القوالب ثني الأجسام المجوفة أو أضلاع التسليح من أي شكل (أغطية العلب، شعارات السيارات). تُصنع القوالب العلوية والسفلية بالشكل المقابل، ويتم ختم الصفيحة المعدنية بالشكل المطلوب. تظل سماكة الصفيحة دون تغيير بشكل أساسي أثناء ثني الشكل.

2. مكابس

تُصنف المكابس حسب حركة الشريحة لأعلى ولأسفل إلى مكابس احتكاكية ومكابس كرنك ومكابس غير مركزية ومكابس هيدروليكية وما إلى ذلك، على غرار معدات التشكيل. يتم تثبيت القالب المحدب أو المثقاب العلوي لقوالب القطع والسحب على شريحة المكبس. لتحسين دقة المعالجة، يجب توجيه شريحة المكبس بدقة. يتم تثبيت القالب المقعر على سرير المكبس.

(1) مكبس الاحتكاك

مكبس الاحتكاك عبارة عن ماكينة معالجة بالضغط متعددة الاستخدامات تُستخدم على نطاق واسع في مختلف الصناعات لمعالجة الضغط. في الصناعة التحويلية الميكانيكية، تُستخدم مكابس الاحتكاك على نطاق واسع ويمكن استخدامها لإكمال مهام مثل تشكيل القوالب، والخلخلة والثني والتقويم والكبس الدقيق. كما يستخدم هذا النوع من المكابس أيضًا في بعض عمليات التشكيل بدون وميض.

(2) مكبس الكرنك، مكبس غريب الأطوار

يتم توصيل الجلبة اللامتراكزة المثبتة على أسطوانة العمود المرفقي بعمود الإدارة من خلال وصلة مخلبية قابلة للفصل في طرف العمود. من خلال فك حلقة المخلب، يمكن تدوير الكم اللامتراكز لضبط طول الشوط.

يقوم هذان النوعان من المكابس بتحويل الحركة الدوارة للمحرك إلى حركة خطية للشريحة من خلال عمود مرفقي أو عمود غريب الأطوار عبر قضيب توصيل أو وصلة مقبس كروي.

(3) مكبس هيدروليكي

A مكبس هيدروليكي هي آلة تستخدم السائل كوسيط عمل، استنادًا إلى مبدأ باسكال، لنقل الطاقة وتحقيق عمليات مختلفة. تتكون المكابس الهيدروليكية عمومًا من ثلاثة أجزاء: الآلة الرئيسية، ونظام الطاقة، ونظام التحكم الهيدروليكي.

سابعاً. القص

القص هو عملية تستخدم أدوات قطع ذات حدين لفصل المواد.

1. القطع بالمقص

تستخدم الأدوات العامة حافة قطع واحدة للقطع في مادة قطعة العمل، بينما في عملية القص، تعمل حافتي القطع على شكل إسفين على المادة بشكل نسبي. تنزلق حافتي القطع العلوية والسفلية للشفرتين العلوية والسفلية على شكل إسفين على بعضهما البعض من الجانب. في البداية، يتم تقطيع قطعة العمل إلى أخاديد على كلا الجانبين من حافتي القطع.

إن ضغط حافة القطع على شكل إسفين يجعل بنية المادة كثيفة. عندما تزداد مقاومة المادة، لا يمكن للشفرة أن تقطع المادة إلا إلى عمق معين. تتسبب زيادة الضغط إلى ما بعد نقطة خضوع المادة في انفصال الهيكل، وينزلق سطحا الكسر عن بعضهما البعض. يكون السطح المنفصل لقطعة العمل غير منتظم بسبب عمليات القص المختلفة، حيث يكون السطح الخارجي أملس والداخلي خشن ومتشقق.

2. القطع اليدوي للصفائح البسيطة

يمكن استخدام المقصات اليدوية لقص الألواح التي لا يزيد سمكها عن 1.5 مم.

(1) مقصات يدوية مستقيمة

تُستخدم لقطع القطع المستقيمة والمنحنية قليلاً والقصيرة.

(2) مقصات مستقيمة من خلال المقصات

تُستخدم لقطع قطع العمل الطويلة والمستقيمة.

(3) مقصات الثقب

للشفرة طرف مدبب يستخدم لقطع المنحنيات الداخلية.

(4) مقصات مستديرة

الشفرة رفيعة وطويلة للتكيف مع مختلف الأشكال.

(5) مقصات يدوية كهربائية

أثناء التشغيل، تظل الشفرة السفلية ثابتة بينما تقوم الشفرة العلوية بحركة القطع.

3. المقصات الآلية اليدوية

(1) مقصات الرافعة

مناسبة لقطع قطع العمل الكبيرة.

(2) مقصات الماكينات

تُعرف أيضًا باسم الشفرة المتوازية ماكينة القصتتحرك الشفرة العلوية عموديًا داخل سكة توجيه. يمكن أن تكون الشفرة العلوية مائلة أو موازية للشفرة السفلية.

(3) المقصات الدائرية، المقصات المنحنية

تُستخدم لقطع أي دوائر ومنحنيات. عند قص المنحنيات، يتم تغذية الصفيحة يدوياً.

4. عيوب القص

نتوءات كبيرة عند حافة القطع، واستهلاك قوة قص عالية، وتقطيع الشفرة، وانحراف القطع عن الخط المحدد.

5. أدوات التثقيب

استخدام المثقاب لعمل ثقوب هو أيضًا عملية قص. بالنسبة للصفائح الرقيقة، والورق المقوى، والصفائح الفولاذية الزنبركية، وحلقات الختم، فإن التثقيب أسرع من الحفر. تستخدم المواد الأكثر سمكًا ماكينات التثقيب بالضغط لصنع الثقوب، وهي عملية فعالة ولا تنتج عنها أي برادة. تستخدم المواد اللينة قوالب التثقيب من نوع الحافة لصنع الثقوب.

ثامناً الطمس

تتكون قوالب التثقيب من قالب تثقيب (قالب ذكر) وقالب (قالب أنثى)، والتي يمكنها تثقيب أي شكل من مواد الألواح. وبما أن كل شكل يتطلب مجموعة من القوالب، فإن هذه الطريقة مناسبة للإنتاج بكميات كبيرة.

نظرًا للتشوه البارد للمادة، يتم ضغط الصفيحة بسهولة عند ملامستها للثقب لأول مرة. إذا كان لللكمة زوايا دائرية صغيرة، فإن الحافة السفلية للورقة سيكون لها أيضًا زوايا دائرية صغيرة. ومع استمرار المثقاب في التحرك لأسفل، تتجاوز قوة القص قوة القص للمادة وتنفصل بنية المادة بسطح قص أملس نسبيًا. قبل تقاطع المثقاب وحافة القطع وحافة قطع القالب، تنفصل أسطح الكسر المتبقية من المادة. يتميز ثقب القالب بهيكل مدبب تدريجي.

الطمس هو عملية ضغط تستخدم قالب لفصل جزء من المادة أو قطعة العمل عن جزء آخر من المادة أو قطعة العمل أو النفايات. الطمس هو مصطلح عام لعمليات الفصل بما في ذلك القص والطمس والتثقيب والتثقيب والتثقيب والتثقيب والشق والتقطيع والتقطيع والإزميل والتشذيب والقطع بالملقط والقطع المفتوح والتشطيب.

يستخدم التقطيع بشكل شائع في المعالجة المباشرة للغسالات، وعجلات سلاسل الدراجات، وتروس الأدوات، والكاميرات، وشوكات ناقل الحركة، ولوحات الأدوات، وكذلك صفائح السيليكون الفولاذية للمحركات والأجهزة الكهربائية، والموصلات في الدوائر المتكاملة.

تاسعاً. العمليات الأساسية للعمل على مقاعد البدلاء

تشمل المعدات الشائعة للعمل على مقاعد البدلاء ما يلي:

1) طاولة العمل

مكان العمل الرئيسي لعمال المناضد، ويستخدم لوضع قطع العمل وأدوات وأدوات القياس المختلفة.

2) ملزمة المنضدة

تَرْكِيبة عامة تستخدم لحمل قطع العمل.

1. وضع العلامات التخطيط

وضع العلامات التخطيطية هي عملية وضع علامات على حدود المعالجة أو إيجاد نقاط وخطوط مرجعية على فراغات قطع العمل أو المنتجات شبه المصنعة وفقًا للأبعاد المطلوبة في رسومات التصميم أو الأشياء الفعلية. من خلال وضع العلامات التخطيطية، يمكن تحديد بدل المعالجة وموضع سطح معالجة قطعة العمل، ويمكن التحقق من شكل وأبعاد الفراغات لمعرفة ما إذا كانت تفي بمتطلبات الرسم، ويمكن تخصيص بدل المعالجة بشكل معقول.

(1) أدوات وضع علامات التخطيط الشائعة الاستخدام

تشمل أدوات وضع علامات التخطيط الشائعة لوحات التخطيط، وأجهزة الكشط، وأقراص التخطيط، والفواصل، واللكمات المركزية، والكتل على شكل حرف V، والرافعات.

(2) تقنيات وضع العلامات الأساسية للتخطيط

الأداة المستخدمة هي المسطرة. وتتمثل الطريقة الصحيحة في إمالة المِكْشطة بزاوية 15° إلى 20° نحو خارج المسطرة الفولاذية، مع إمالتها أيضاً بزاوية 45° إلى 75° في اتجاه وضع العلامات.

1) تحديد الخطوط المستقيمة.

عند وضع العلامات، أمسك المسطرة الفولاذية باليد اليسرى، وأمسك المسطرة بإبهام وسبابة اليد اليمنى، واستخدم الإصبع الوسطى للضغط على المسطرة بحيث يكون طرف المسطرة محكمًا على السطح التوجيهي للمسطرة، واسحب باتجاه الجزء الخلفي من المسطرة لرسم خط مستقيم واضح.

2) وضع علامات على الخطوط المتعامدة.

يمكن رسم الخطوط المتعامدة باستخدام التركيب الهندسي أو مسطرة مربعة أو قرص خطي. أبسط طريقة هي استخدام ضلع مجاور كمرجع ورسم خط متعامد بسهولة باستخدام مسطرة مربعة.

3) وضع علامات على الخطوط المتوازية.

يمكن استخدام ثلاث طرق: الطريقة الهندسية، ووضع العلامات بالمسطرة المربعة، ووضع العلامات بالقرص المربع.

4) وضع علامات على الأقواس.

الأداة المستخدمة هي مقسم. عند الاستخدام، اضبط ساقي المقسّم عن طريق فتحهما بكلتا اليدين، ثم امسك الجزء المشترك من المقسّم باليد اليمنى. عند رسم دائرة، اجمع بين قوسين على شكل نصف دائرة عن طريق الرسم في اتجاه عقارب الساعة وعكس اتجاه عقارب الساعة.

5) التثقيب المركزي.

لتسهيل محاذاة الشُّغْلَة في المعالجة اللاحقة، يجب أن تكون نقاط التثقيب المركزية ذات حجم مناسب وموحد. يجب أن تكون نقطة التثقيب في مركز خط المعالجة وألا تنحرف، حيث إن نقاط التثقيب المنحرفة ستضلل استكمال الخط اللاحق.

عند التشغيل، أمسك المثقاب المركزي مائلاً قليلاً إلى الأمام باليد اليسرى، وقم بمحاذاة طرف المثقاب مع مركز الخط. بمجرد المحاذاة، قم بتصويب المثقاب بحيث يكون عموديًا على مركز الخط، واستخدم مطرقة للنقر برفق على طرف المثقاب لعمل علامة المركز.

2. الإزميل

الإزميل هو طريقة معالجة تستخدم مطرقة لضرب إزميل لقطع قطعة العمل. يُستخدم الإزميل بشكل رئيسي في الحالات التي تكون فيها المعالجة الميكانيكية غير ملائمة، بما في ذلك إزالة الشفاه، أو فصل المواد، أو إزميل أخاديد الزيت، أو لتقطيع قطع العمل الرقيقة، أو المعالجة الخشنة، إلخ.

(1) الأزاميل

هناك ثلاثة أنواع: الأزاميل المسطحة، والأزاميل المدببة، والأزاميل ذات الأخدود الزيتي. هناك ثلاث طرق للإمساك بالأزميل: القبضة العادية والقبضة العكسية والقبضة العمودية.

(2) مطارق (2)

هناك طريقتان للإمساك بالمطرقة: القبضة المشدودة والقبضة الرخوة. القبضة المشدودة: تتطلب من جميع الأصابع الخمسة الإمساك بالمطرقة بإحكام عند الرفع أو الضرب؛ والقبضة الرخوة: عند رفع المطرقة، يُمسك الإبهام والسبابة بإحكام، بينما يتم إرخاء الخنصر والبنصر والوسطى قليلاً. عند الضرب، عندما تقترب المطرقة من نقطة الاصطدام، يتم شد الإصبع الصغير والبنصر والوسطى فجأة لزيادة قوة الضرب بالمطرقة الساقطة.

هناك ثلاث طرق لأرجحة المطرقة: أرجحة اليد وأرجحة المرفق وأرجحة الذراع.

(3) وضعية الإزميل

يقف المشغِّل أمام طاولة العمل، مع جعل القدم اليسرى بزاوية 35 درجة مع الخط المركزي لملزمة المنضدة، والقدم اليمنى بزاوية 75 درجة مع الخط المركزي لملزمة المنضدة، لضمان محاذاة نقطة الصدمة مع نهاية الإزميل عند الوقوف وتأرجح المطرقة، وذلك لضمان محاذاة نقطة الصدمة مع نهاية الإزميل. يجب إبقاء ساعد اليد التي تحمل الإزميل أفقيًا، مع عدم تدلي المرفق أو رفعه، لتجنب التأثير على زاوية القطع للإزميل.

3. النشر

النشر هو عملية استخدام منشار يدوي لقطع المواد المعدنية أو لنشر الأخاديد في قطع العمل. يمكن استخدامه لفصل المواد المختلفة أو المنتجات شبه المصنعة، وكذلك لنشر الأجزاء الزائدة من قطع العمل أو لنشر الفتحات.

(1) أدوات النشر

1) إطار المنشار

تستخدم لشد شفرة المنشار، وتنقسم إطارات المنشار إلى أنواع ثابتة وقابلة للتعديل.

2) شفرة المنشار

أداة تقوم بنشر المواد أو قطع العمل مباشرة. يتم التعبير عن الطول على أنه المسافة المركزية بين فتحات التثبيت في كلا الطرفين. يبلغ طول شفرات المناشير اليدوية الشائعة الاستخدام 300 مم وعرضها 12 مم وسمكها 0.8 مم.

3) تركيب شفرة المنشار

لا تقطع المناشير اليدوية إلا أثناء الدفع إلى الأمام، لذا عند تركيب المنشار اليدوي، يجب أن تشير أطراف الأسنان إلى الأمام.

(2) وضعية النشر

1) كيفية إمساك إطار المنشار

للقبضة الصحيحة تأثير كبير على جودة النشر. الطريقة الصحيحة هي دعم مقدمة إطار المنشار باليد اليسرى والإمساك بمقبض المنشار باليد اليمنى.

2) وضعية الوقوف

عند النشر، يقف المشغِّل في مواجهة ملزمة المنضدة على جانب واحد من خط الوسط، بحيث تكون القدم اليسرى بزاوية 35 درجة مع خط وسط الملزمة، والقدم اليمنى بزاوية 75 درجة مع خط وسط الملزمة.

3) وضعية النشر

عندما تدفع اليد اليمنى المنشار، يميل الجسم إلى الأمام وفقًا لذلك. يمكن لحركة الجسم هذه أن تزيد من قوة الدفع باليد اليمنى وتقلل من إجهاد اليد اليمنى وتحسن كفاءة العمل. أثناء النشر، يتم التحكم في قوة الدفع بالكامل بواسطة اليد اليمنى. لا ينبغي أن يكون الضغط الذي تمارسه اليد اليسرى كبيرًا جدًا؛ فوظيفتها الرئيسية هي الحفاظ على استقامة إطار المنشار.

(3) طرق النشر الأساسية

1) تشبيك قطعة العمل

يتم تثبيت قطعة العمل بشكل عام على الجانب الأيسر من ملزمة المنضدة لسهولة التشغيل. يجب ألا تبرز قطعة العمل بعيدًا جدًا عن فكي الملزمة؛ يجب أن يكون قطع المنشار على بعد حوالي 20 مم من جانب فكي الملزمة لمنع الاهتزاز أثناء النشر. يجب أن يكون قطع المنشار موازيًا لجانب فكي الملزمة. يجب تثبيت قطعة العمل بإحكام وإحكام لتجنب التلف أو التشوه.

2) التحكم في السرعة وطول الشوط

استخدم القوة المناسبة عند دفع المنشار، وحرر الضغط عند السحب للخلف لتقليل تآكل أسنان المنشار. حاول استخدام الطول الفعال لشفرة المنشار عند النشر. تواتر الضربات الخلفية والأمامية

يجب أن تكون مناسبة، 30-40 مرة في الدقيقة للصلب العادي، و50-60 مرة في الدقيقة للمعادن اللينة وغير المعدنية.

3) بدء تشغيل المنشار

استخدم الطرف الأمامي أو الخلفي لشفرة المنشار لبدء النشر بإسنادها على حافة السطح، مع وضع شفرة المنشار بزاوية 15 درجة على سطح العمل. يجب أن تكون ثلاثة أسنان منشار على الأقل ملامسة لقطعة العمل في نفس الوقت. من أجل الثبات والدقة، يمكنك استخدام إبهامك لسدّ شفرة المنشار لإبقائها في الموضع الصحيح.

4) طريقة نشر الأنابيب المستديرة

اختر شفرة منشار ذات أسنان دقيقة. عندما يتم قطع جدار الأنبوب، قم على الفور بتدوير الأنبوب في اتجاه دفع المنشار بزاوية مناسبة، ثم استمر في النشر. كرر هذا التدوير حتى يتم قطع الأنبوب بالكامل.

5) نشر مخزون القضبان

إذا كانت هناك حاجة إلى مقطع عرضي مسطح، فابدأ النشر من اتجاه واحد واستمر حتى الانتهاء؛ إذا لم تكن المتطلبات عالية، يمكنك النشر من عدة اتجاهات لتقليل سطح النشر وتحسين الكفاءة.

6) نشر الصفائح الرقيقة

حاول النشر من الجانب العريض إن أمكن. إذا كان لا بد من النشر من الجانب الضيق، فيمكنك تشبيك فاصلتين خشبيتين ونشرهما مع الصفيحة أو تشبيك الصفيحة الرقيقة مباشرة في ملزمة المنضدة واستخدام منشار يدوي للدفع بشكل مائل.

7) نشر الفولاذ المسطح

ضع علامة على خط القطع، ثم انشر من طرفي الجانب العريض. عندما تكون قطعتا المنشار على وشك الالتقاء، اضغط برفق لكسرهما وفصلهما.

4. الإيداع

المبرد هو أداة قطع مسننة.

يمكن أن تعالج عملية الترشيح السطح الخارجي والثقوب الداخلية والأخاديد والأشكال المعقدة المختلفة لقطع العمل. يمكن أن تصل دقة الترشيح إلى 0.01 مم.

(1) الملفات

تشمل الملفات ملفات المقاعد، وملفات التشكيل، والملفات الخاصة. تنقسم ملفات المقاعد إلى ملفات مسطحة ومربعة ومستديرة ومستديرة ومثلثة ونصف مستديرة بناءً على شكل المقطع العرضي. التشكيل

تُستخدم الملفات لإنهاء المساحات الصغيرة على قطع العمل. تُستخدم الملفات الخاصة لمعالجة الأسطح الخاصة. هناك العديد من أنواع ومواصفات ونماذج الملفات، والتي يمكن اختيارها وفقًا للشكل والصلابة وبدل التشغيل الآلي ومتطلبات الدقة لقطعة العمل.

(2) كيفية الاحتفاظ بالملف

أمسك مقبض السكين بإحكام بيدك اليمنى، مع وضع طرف المقبض على راحة اليد عند قاعدة إبهامك. ضع إبهامك على الجزء العلوي من المقبض، ولف باقي الأصابع حول المقبض من الأسفل إلى الأعلى. وبيدك اليسرى، اضغط بالعضلة الموجودة في قاعدة الإبهام على رأس المبرد، ثم مد إبهامك بشكل طبيعي، وقم بلف الأصابع الأربعة الأخرى باتجاه راحة يدك، واستخدم إصبعيك الوسطى والبنصر للقبض على الطرف الأمامي للمبرد. عند البرد، تقوم اليد بدفع المبرد وتحديد اتجاه الحركة، بينما تعمل اليد اليسرى مع اليد اليمنى للحفاظ على توازن المبرد.

(3) وضع الإيداع

عند البرش، يقف المشغل في مواجهة ملزمة المنضدة على جانب واحد من خط الوسط، بحيث تكون القدم اليسرى بزاوية 35 درجة إلى خط الوسط للملزمة، والقدم اليمنى بزاوية 75 درجة إلى خط الوسط للملزمة.

عند البرد، قف بثبات بكلتا القدمين، وانحنِ الجسم إلى الأمام، وضع مركز الثقل على القدم اليسرى، ومِل الجسم نحو الركبة اليسرى المثنية وحافظ على مستوى الكتفين بشكل طبيعي، وانظر إلى سطح الملف، وحافظ على الساعد الأيمن موازياً لسطح الملف بشكل أساسي.

(4) طرق الإيداع الأساسية

1) تعبئة الأسطح المستوية

هناك ثلاث طرق: الإيداع المستقيم والإيداع المتقاطع والإيداع بالدفع.

2) ملف الأقواس الخارجية

هناك طريقتان شائعتا الاستخدام: الحشو المتقاطع والحشو الملفوف. يُستخدم البرد المتقاطع للتشغيل الآلي الخشن للأقواس، بينما يُستخدم البرد الملفوف للتشغيل الآلي الدقيق للأقواس أو عندما يكون هناك بدل صغير.

3) ملف الأقواس الداخلية

يشيع استخدام طريقتين: الحفظ المتقاطع والحفظ بالدفع. يُستخدم الحفظ المتقاطع في البرش المتقاطع للتشغيل الآلي الخشن للأقواس الخارجية. عند استخدام طريقة البرش بالدفع، يتم إكمال ثلاث حركات في وقت واحد: الحركة إلى الأمام، والحركة إلى اليسار أو اليمين، والدوران حول الخط المركزي للملف.

5. الكشط والطحن

الكشط والطحن هي عمليات تصنيع يدوية دقيقة تستخدم لتحسين جودة السطح ودقة الأبعاد.

بصرف النظر عن المعالجة الميكانيكية (الصقل والدرفلة)، غالبًا ما يكون الكشط والطحن الخطوتين الأخيرتين في العديد من عمليات التصنيع الآلي. فهي تزيل القمم الخشنة المتبقية. خشونة السطح هي انحراف جودة السطح الفعلية عن السطح المحدد. يتم التعبير عنها بوحدة 1/1000 مم. بعد التشغيل الآلي الدقيق، يمكن زيادة المساحة الحاملة للأسطح الداعمة وأسطح التزاوج وأسطح الختم إلى 80%. يجب أن تكون الأسطح المكشوطة محكمة الغلق تمامًا.

(1) الكشط

يجب أن تكون الكاشطات قادرة على قطع الرقائق الدقيقة. تستخدم الكاشطات المسطحة للأسطح المسطحة، بينما تستخدم الكاشطات على شكل ملعقة والكاشطات المثلثة للأسطح المنحنية. زاوية الإسفين هي 85°-95°، بزاوية أمامية سالبة.

من خلال الكشط الشريطي الطويل، يمكن إزالة القمم الخشنة المتبقية، مما يقلل من علامات السطح. يجب أن تكون الكاشطة بزاوية مقابل العلامات أثناء الكشط، وإلا فقد تلتصق. عند الكشط إلى الأمام، استخدم ضغطاً خفيفاً، وقلل الضغط في نهاية كل حركة كشط لمنع حدوث انخفاضات.

ملاحظة: يجب شحذ الكاشطات باستخدام عجلات طحن من الياقوت أو كربيد السيليكون، ثم صقلها باستخدام حجر شحذ.

(2) الطحن

ضع اللون على السطح المسطح لتحديد التفاوتات الصغيرة للغاية. أولاً، ضع طبقة من اللون على لوحة الكشط، ثم ضع قطعة العمل على المنصة. بالنسبة لقطع العمل الكبيرة، قم بتطبيق اللون على سطح قطعة العمل، ثم ضع لوحة الكشط أو مسطرة الكشط في الأعلى وحركها.

ستظهر النقاط العالية لامعة ويجب إزالتها باستخدام مكشطة. يجب أن تكون حركات الكشط قصيرة ومنحنية قليلاً. استمر في المعالجة إلى أن تصبح النقاط على السطح بأكمله كثيرة وموزعة بالتساوي قدر الإمكان. يُغيّر اتجاه الكشط بعد كل جولة كشط.

يكفي أن يمكن رؤية 5-10 نقاط لكل سنتيمتر مربع على السطح المكشوط.

X. معالجة الثقب (الحفر، الثقب الغاطس، التوسيع)

تُعد معالجة الثقوب إحدى المهارات التشغيلية المهمة لعامل المنضدة. هناك نوعان أساسيان من طرق معالجة الثقوب: أحدهما هو إحداث ثقوب في قطع العمل الصلبة، أي الحفر مباشرةً باستخدام المثاقب الملتوية والمثاقب المركزية وما إلى ذلك؛ والآخر هو معالجة الثقوب الموجودة، أي استخدام المثاقب المكبرة والمثاقب الغاطسة والمثقاب الغاطس والمثقاب المخرم لتوسيع الثقب، والتثقيب الغاطس، والتوسيع. التوسيع هو طريقة لمعالجة الثقوب المحفورة بالفعل باستخدام مخرطة التوسيع. التثقيب الغاطس هو طريقة حفر تستخدم مثقاب غاطس لإنشاء سطح مستوٍ أو فتحات ثقب مختلفة الأشكال في نهاية الثقب.

1. الأدوات الشائعة الاستخدام

(1) لقم الثقب (1)

هناك العديد من الأنواع، بما في ذلك المثاقب الملتوية، والمثاقب المسطحة، والمثاقب ذات الفتحات العميقة، والمثاقب المركزية، وما إلى ذلك. وأكثرها استخدامًا هو المثقاب الملتوي، والذي يأتي في أنواع مستقيمة السيقان ومستدقة السيقان.

(2) تكبير المثاقب (2)

أدوات لتوسيع الثقوب. على عكس لقم الثقب، تحتوي مثاقيب التوسيع على 3-4 حواف قطع ولا يوجد حافة متقاطعة، مما يؤدي إلى دقة ثقب وجودة سطح أفضل.

(3) المثاقب

أدوات لتوسيع الثقوب، متوفرة بأنواع مختلفة مثل المثاقب اليدوية، والمثاقب الآلية، والمثاقب المدببة القابلة للتعديل، إلخ.

(4) المثاقب الغاطسة

أدوات للتثقيب المخروطي، متوفرة في أنماط مخروطية وأسطوانية وذات وجه طرفي وأنماط أخرى.

2. طرق التشغيل

(1) الحفر

ضع علامة على الخطوط وثقب نقاط المركز؛ قم باختبار حفر حفرة ضحلة حوالي 1/4 قطر الثقب للتحقق من التمركز؛ عند الحفر، لا تستخدم قوة تغذية كبيرة، وارفع بشكل متكرر لإزالة البُرادة وأضف سائل القطع. قلل معدل التغذية عندما يكون الثقب على وشك الاختراق لمنع الزيادة المفاجئة في قوة القطع التي قد تكسر لقمة الحفر.

(2) توسيع الثقوب

تُستخدم لتكبير الثقوب المعالجة بالفعل، وغالباً ما تكون عملية شبه تشطيب للثقوب.

(3) التوسيع

استخدم مخرطة مخرطة لإزالة طبقة صغيرة من المعدن من جدار الثقب لتحسين دقة أبعاده وجودة سطحه. ارجع إلى الكتيبات ذات الصلة لمعرفة البدلات وأحجام الثقوب.

(4) الغلق العكسي

والغرض من ذلك هو ضمان تعامد وجه طرف الثقب على الخط المركزي للفتحة، لضمان التموضع الصحيح والتوصيل الموثوق به للأجزاء المتصلة بالفتحة.

حادي عشر معالجة الخيوط

1. تشكيل الخيط

يتشكل الخيط عندما يتحرك شكل مستوٍ (مثل المثلث أو المستطيل أو شبه المنحرف) على طول خط حلزوني على سطح أسطواني أو مخروطي الشكل، مكوِّنًا حوافًا وأخاديد متصلة على ذلك السطح. وتسمى الخيوط المتكونة على السطح الخارجي للأسطوانة (أو المخروط) خيوطاً خارجية، بينما تسمى تلك المتكونة على السطح الداخلي للفتحة الأسطوانية (أو المخروطية) خيوطاً داخلية.

2. المعلمات الهندسية للخيوط

(1) القطر الرئيسي (د) (القطر الخارجي) (D)

قطر الأسطوانة التخيلي الذي يتطابق مع قمة الخيط الخارجي، ويسمى أيضاً القطر الاسمي.

(2) القطر الأصغر د1 (القطر الداخلي) (D1)

قطر الأسطوانة الوهمية التي تتطابق مع جذر الخيط الخارجي، والتي يمكن استخدامها كقطر حسابي للمقطع العرضي الحرج في حسابات القوة.

(3) قطر الملعب د2

قطر الأسطوانة التخيلية حيث يكون عرض الخيط والعرض بين الخيوط متساويين في المقطع العرضي المحوري. وهو يساوي تقريبًا متوسط قطر الخيط، أي d2 ≈ 0.5 (د+د1).

(4) درجة اللولب P

المسافة المحورية بين النقاط المتناظرة من الخيوط المتجاورة على خط مولد أسطوانة الملعب.

(5) الرصاص (Lh)

المسافة المحورية بين النقاط المتناظرة من الخيوط المتجاورة على نفس اللولب على خط مولد أسطوانة الملعب.

(6) عدد مرات البدء ن

عدد الخطوط الحلزونية في الخيط، بشكل عام n ≤ 4 لسهولة التصنيع؛ والعلاقة بين درجة اللولب والرصاص وعدد البدايات هي Lh = nP.

(7) زاوية اللولب ψ

الزاوية المحصورة بين مماس اللولب على أسطوانة الملعب والمستوى العمودي على محور اللولب.

(8) زاوية الخيط α

الزاوية المحصورة بين جانبي المظهر الجانبي للخيط في المستوى المحوري للخيط.

(9) اتجاه الدوران

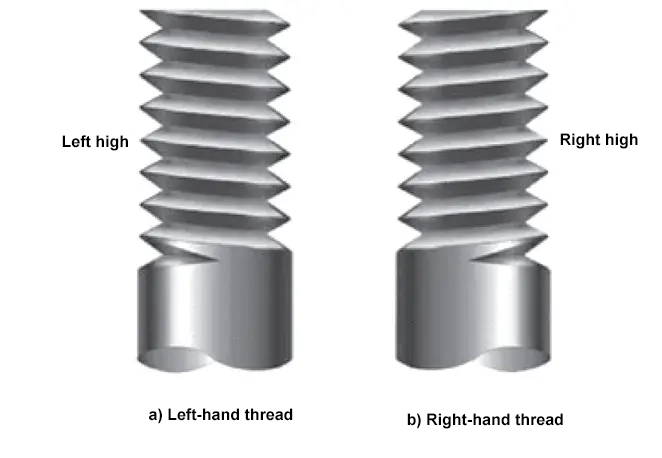

يمكن أن تكون الخيوط في اليد اليمنى أو اليسرى. يتقدم اللولب الأيمن عند تدويره في اتجاه عقارب الساعة، بينما يتقدم اللولب الأيسر عند تدويره عكس اتجاه عقارب الساعة.

3. ملفات تعريف الخيط

(1) خيوط مثلثة الشكل

وتتميز بزاوية لولبية كبيرة، وخصائص قفل ذاتي جيدة، وجذر سميك، وقوة عالية. وتستخدم على نطاق واسع في التوصيلات. تشمل الأنواع الشائعة اللوالب المترية واللوالب البوصة واللوالب الأنبوبية.

1) الخيوط المترية.

في المعايير الوطنية، تسمى الخيوط المترية المثلثة ذات الزاوية اللولبية α = 60° بالخيوط المترية حيث يكون القطر الرئيسي هو القطر الاسمي. يمكن أن يكون لنفس القطر الاسمي عدة مسامير، حيث تسمى المسامير الأكبر مسامير خشنة، بينما تسمى المسامير الباقية مسامير دقيقة. الخيوط الخشنة هي الأكثر استخداماً.

تتميز الخيوط الرفيعة بقطر ثانوي أكبر وزاوية حلزونية أصغر، مما يؤدي إلى خصائص قفل ذاتي أفضل وقوة أعلى، ولكنها أقل مقاومة للتآكل وعرضة للتعرية. وهي مناسبة للأجزاء رقيقة الجدران، والوصلات الخاضعة لأحمال ديناميكية، وآليات الضبط في أجهزة الضبط الدقيق.

2) خيوط البوصة

لها زاوية لولبية α = 55 درجة، وتقاس بالبوصة، ويتم التعبير عن درجة اللولبة بعدد اللولبات في البوصة. ولها أيضاً إصدارات خشنة ودقيقة.

3) خيوط الأنابيب

لها زاوية لولبة α = 55° وقمم مستديرة. لا يوجد خلوص شعاعي بين لولبات التزاوج، مما يوفر خصائص إحكام إغلاق جيدة. القطر الاسمي هو التجويف الاسمي للأنبوب. تستخدم على نطاق واسع في أنظمة أنابيب المياه والغاز والتشحيم وغيرها من الأنابيب.

(2) خيوط شبه منحرفة

إن شكل اللولبة هو شبه منحرف متساوي الساقين بزاوية لولبية α = 30°. وهي ذات كفاءة أقل من اللولبة المربعة ولكنها أسهل في التصنيع، وتتمتع بخصائص تمركز جيدة، وقوة جذر أعلى. عند استخدام الصواميل المنقسمة، يمكنها أيضًا التخلص من الخلوص الناجم عن التآكل. لذلك، فهي تستخدم على نطاق واسع في محركات الأقراص اللولبية.

(3) خيوط مربعة (3)

يكون شكل اللولبة مستطيلاً بزاوية لولبية α = 0°، وسُمك اللولبة نصف درجة اللولبة. ولديها معامل احتكاك مكافئ أصغر وكفاءة أعلى، ولكن قوة جذر أقل. من الصعب تعويض الخلوص المحوري الناجم عن التآكل، ودقة التمركز منخفضة. كما أنها أكثر صعوبة في الإنهاء وأقل استخداماً.

(4) خيوط المؤخرة (4)

لسنون اللولب ذات الدعامة زاوية جناح بزاوية 3 درجات على الوجه العامل وزاوية جناح بزاوية 30 درجة على الوجه غير العامل. وهي تجمع بين الكفاءة العالية للسنون اللولبية المربعة والقوة الجذرية العالية للسنون اللولبية شبه المنحرفة ولكنها لا تتحمل الأحمال إلا في اتجاه واحد. وهي مناسبة للمحركات اللولبية ذات الأحمال أحادية الاتجاه، مثل المكابس اللولبية والرافعات.

4. علامات الخيط

(1) الخيوط المترية

1) لا يتم وضع علامة على درجة ميل الخيوط المترية الخشنة، في حين أن الخيوط الدقيقة يجب أن تكون درجة ميلها ملحوظة. على سبيل المثال، اللولب M20 خشن بميل 2.5 مم (غير محدد)؛ اللولب M20×2 دقيق بميل 2 مم (محدد).

2) يتم وضع علامة LH على الخيوط اليسرى، ولا يتم وضع علامة LH على الخيوط اليمنى.

3) تشمل رموز درجة تفاوت اللولبة قطر اللولبة ودرجات تفاوت القطر الرئيسي. تستخدم درجات تفاوت اللولبة الخارجية أحرفاً صغيرة، بينما تستخدم درجات تفاوت اللولبة الداخلية أحرفاً كبيرة. على سبيل المثال، M20-5g6g يشير M20-5g6g إلى لولبة خارجية ذات درجة تفاوت تفاوت قطر الملعب 5g ودرجة تفاوت القطر الرئيسي 6g. إذا كانت درجات تفاوت التفاوت المسموح به لقطر الملعب والقطر الرئيسي متماثلة، مثل M20-7H، فهذا يعني أن تفاوتات تفاوت قطر الملعب والقطر الرئيسي للولبة الداخلية هي 7H.

4) يتم تحديد طول تعشيق اللولب المتري على أنه قصير (S) أو متوسط (N) أو طويل (L). طول الاشتباك المتوسط (N) لا يحتاج إلى وضع علامة. أمثلة: M24-5g6g-L، أو M20×1.5-6H-S-LH، أو M20×1-6g. إذا كان طول الاشتباك قيمة محددة، فيمكن وضع علامة مباشرة عليه، مثل M20-5g6g-40، مما يشير إلى طول اشتباك 40 مم.

(2) خيوط شبه منحرفة

العلامة هي نفس علامة اللولبة العادية، مثل Tr40×7LH-7H-L، والتي تمثل لولبة شبه منحرف بقطر اسمي 40 مم، وميل 7 مم، وميل 7 مم، وميل 7 مم، ورمز نطاق تفاوت قطر الميل 7H، وطول اشتباك طويل.

(3) 55° خيوط أنبوبية غير مانعة للتسرب (3)

بالنسبة للخيوط الأنبوبية غير القابلة للغلق بزاوية 55 درجة، فإن الخيوط الخارجية لها درجتا تفاوت، A وB، وينبغي تدوينهما؛ أما الخيوط الداخلية فلها درجة تفاوت واحدة فقط، ولا حاجة إلى تدوينها. على سبيل المثال، يشير G1/4 A إلى لولبة أنبوبية غير مانعة للتسرب، لولبة خارجية، برمز مقاس 1/4 ودرجة تفاوت تفاوت A؛ ويشير G1/4 إلى لولبة أنبوبية غير مانعة للتسرب، لولبة داخلية، برمز مقاس 1/4.

5. أدوات التثبيت الملولبة الشائعة

يمكن استخدام البراغي والبراغي والصواميل لتشكيل وصلات قابلة للفصل.

(1) البراغي والبراغي

المسامير والبراغي ذات الرؤوس والبراغي لها أشكال رؤوس مختلفة ويمكن استخدامها كبراغي تثبيت أو براغي من خلال التركيب البراغي.

1) براغي التثبيت

تستخدم لتثبيت ألواح الغطاء، والشفاه، وألواح الضغط، وأجزاء الماكينة الأخرى. عمق الإدخال هو نفسه المسامير مزدوجة الأطراف. يمكن أن تكون المسامير الأسطوانية ذات الأشكال السداسية الداخلية غاطسة ولكن لا يزال من الممكن إحكام ربطها مثل المسامير السداسية.

2) من خلال البراغي

تتطلب صواميل وغسالات للقفل. انتبه إلى تسطيح الأسطح الملامسة بين رأس البرغي والصامولة والوصلة.

3) مسامير التثبيت

تستخدم لتثبيت أجزاء الماكينة في موضعها أو تحمل القوى الجانبية. يتطلب هذا النوع من التوصيل تركيب (H7/k6)، مما يجعله أكثر تكلفة. يعد استخدام البرغي العابر مع مسمار أو اثنين من مسامير التثبيت أكثر اقتصاداً.

(2) براغي مشقوقة (2)

البراغي المشقوقة لها أشكال رؤوس مختلفة. لا يمكن شد هذه البراغي إلا باستخدام مفك البراغي، مما يؤدي إلى قوة شد أقل مقارنة بالبراغي المشقوقة بمفتاح ربط. لا تحتوي البراغي ذات الفتحات المتقاطعة على فتحة في الرأس، وبالتالي لا تضعف قوتها. إنها تتمتع بقوة أعلى، ويمكن إحكام ربطها بإحكام أكبر، ولها مظهر أفضل.

(3) براغي ذاتية التثبيت

تُستخدم لتثبيت لافتات الشركة واللوحات الواقية وغيرها على الصفائح المعدنية.

(4) الأزرار

تتكون المسامير من طرف إدخال (مع شطب) وساق وطرف صامولة (أعلى). وهي تخدم نفس غرض مسامير التثبيت. الميزة هي أن مسامير التشبيك قد تتلف الخيوط بعد فكها عدة مرات، بينما يمكن دائمًا ربط طرف الإدخال الخاص بالأزرار. لإزالة جزء مثبت بمسامير، يجب إزالة الصامولة فقط. يجب أن يتطابق عمق الإدخال مع قوة مادة الساق لمنع كسر المسامير.

عمق إدخال المسامير مزدوجة الأطراف

| المواد | فولاذ برونزي | حديد الزهر الرمادي معدن المسدس | سبائك الألومنيوم | المعادن اللينة المواد العازلة |

| عمق الإدخال | 1d | 1.25d | 2d | 2.5d |

(5) مسامير التثبيت

تحتوي براغي التثبيت على مسامير ملولبة بطولها بالكامل، مع وجود فتحة في نهايتها للإدخال والشد. يتم استخدامها لتأمين حلقات التثبيت والبطانات وأجزاء الماكينة الأخرى لمنع الحركة أو الالتواء. المسامير اللولبية هي نوع مختلف من البراغي المستخدمة لتأمين الأجزاء القابلة للإزالة.

(6) أنواع المكسرات

يوضح الشكل أدناه العديد من أشكال الصامولة القياسية. يعد طول لولبة الصامولة أمرًا بالغ الأهمية لقوة وصلة الصامولة-البرغي. يحدد طول اللولبة عدد لفات اللولبة الحاملة. بالنسبة لمعظم الصواميل، يكون ارتفاع الصامولة مساوياً لطول اللولبة. الاستثناءات تشمل الصواميل العمياء.

ارتفاع الصواميل القياسية = 0.8 × قطر اللولب الاسمي. ارتفاع الصواميل الرقيقة 1+d.

6. تصنيع الخيوط

(1) قطع الخيط (1)

يتم تصنيع الخيوط على أساس مبدأ الخطوط الحلزونية. يوضح الشكل أدناه قطع اللولب على مخرطة. أثناء التصنيع الآلي، تدور قطعة الشُّغْلَة الأسطوانية بسرعة ثابتة، بينما تتحرك أداة القطع محورياً بسرعة ثابتة عند ملامستها لقطعة الشُّغْلَة مما يخلق حركة حلزونية لطرف الأداة بالنسبة لقطعة الشُّغْلَة. ونظرًا لاختلاف أشكال حافة القطع، يختلف شكل المقطع العرضي للمادة المزالة على سطح الشُّغْلة، مما يسمح بإنتاج أنواع مختلفة من الخيوط.

تشمل طرق تصنيع الخيوط الأخرى: النقر للخيوط الداخلية، وخيوط القوالب للخيوط الخارجية؛ وصب الخيوط؛ ودرفلة الخيوط؛ وطحن الخيوط، والطحن، والتلفيف، إلخ.

(2) الثقب وخيوط القالب

الثقب هو عملية قطع الخيوط الداخلية في ثقب باستخدام صنبور؛ أما خيوط القالب فهي عملية قطع الخيوط الخارجية على قضيب أو أنبوب باستخدام قالب.

1) الأدوات الشائعة

① الصنابير ومفاتيح ربط الصنابير

الصنابير هي أدوات قطع متخصصة في الخيوط الملولبة. وهي ذات بنية بسيطة، وسهلة الاستخدام، وتستخدم على نطاق واسع لتصنيع الخيوط الداخلية صغيرة الحجم. يمكن تصنيف الصنابير كصنابير ذات أسنان خشنة وصنابير ذات أسنان دقيقة بناءً على حجم السن؛ وكصنابير صواميل، وصنابير قوالب، وصنابير لولبية مدببة، وصنابير لولبية شبه منحرف، وما إلى ذلك، بناءً على الوظيفة.

مفاتيح ربط الحنفية هي أدوات تُستخدم للإمساك بالطرف المربع للحنفية وتدويرها للقطع.

② القوالب ومخزون القوالب

القوالب هي أدوات لقطع الخيوط الخارجية وتأتي في أنواع ثابتة ومقسمة. تستخدم القوالب الثابتة بشكل شائع، مع وجود أقسام مدببة بزاوية 60 درجة على طرفي الثقب، والتي تشكل جزء القطع في القالب، بينما تعمل الأسنان الخلفية كموجهات.

مخزون القوالب هي أدوات لحمل القوالب، حيث أن أحجام القوالب المختلفة لها مخزون قوالب متناظر.

2) طرق التنصت

- قبل الثقب، قم بحفر ثقب استرشادي. يمكن تحديد قطر الثقب الدليلي بالرجوع إلى الكتيبات ذات الصلة أو حسابه باستخدام معادلة.

- قبل ثقب اللولب، يجب شطب مدخل الثقب لتسهيل وضع الصنبور ودخوله.

- عند البدء في النقر، استخدم راحة اليد اليمنى للضغط على منتصف مفتاح النقر، واضغط على طول محور النقر، واستخدم اليد اليسرى للدوران في اتجاه عقارب الساعة.

- افحص العمودية. بعد دوران الصنبور من دورة إلى دورتين، استخدم مربعًا للتحقق من التعامد بين الصنبور ووجه طرف الثقب. إذا لم يكن متعامدًا، فقم بتصحيحه على الفور. يمكنك الفحص بصريًا واستخدام مسطرة مربعة للتحقق من اتجاهين إذا كان عموديًا.

- اضغط على الخيط. عندما يبدأ الصنبور في القطع ويدخل الجزء الموجه في الشُّغْلة، يمكنك تدوير المقبض بشكل موازٍ دون الضغط. في هذا الوقت، لكل 1-2 لفة، قم بعكس 1/4 لفة لكسر البُرادة ومنعها من إتلاف اللولبة. قم بإضافة سائل القطع أثناء عملية النقر.

- إزالة البُرادة. بالنسبة للفتحات العمياء، بالإضافة إلى وضع علامة على العمق على الصنبور، يجب سحب الصنبور بشكل متكرر لإزالة البُرادة.

3) طريقة خيوط الخيوط الخارجية

- حدد أولاً قطر القضيب. إذا كان كبيرًا جدًا، فسيكون من الصعب ربطه؛ وإذا كان صغيرًا جدًا، فلن تتشكل الخيوط. يمكنك الحساب باستخدام معادلة.

- تقنية الخيوط الملولبة الأولية هي نفس طريقة الخيوط الملولبة الداخلية.

- عند اللولبة، أبقِ القالب عموديًا على القضيب. شطب القضيب بزاوية 30 درجة إلى 45 درجة. هذه التقنية هي نفس تقنية الثقب. قم بالضغط عند بدء التدوير. بعد قطع الجزء الموجه، قم بتدوير المقبض بشكل موازٍ بكلتا يديك. قم بالعكس بشكل متكرر لكسر البُرادة وإضافة سائل القطع.

7. الوصلات الملولبة

(1) وصلات البراغي

تنقسم إلى وصلات مسامير عادية ووصلات مسامير دقيقة.

1) بالنسبة لوصلات البراغي العادية، فإن الأجزاء المتصلة ليست سميكة للغاية. يحتوي البرغي على رأس، والفتحة المارة غير ملولبة، ويمر البرغي من خلال الفتحة ويتزاوج مع صامولة. بعد التجميع، هناك خلوص بين الثقب والمسمار، والذي يجب ألا يختفي أثناء التشغيل. الهيكل بسيط وسهل التجميع والتفكيك، ويمكن تجميعه عدة مرات، ويستخدم على نطاق واسع.

2) وصلات البراغي الدقيقة ليس لها خلوص بعد التجميع وتتحمل الأحمال الجانبية بشكل أساسي. ويمكن استخدامها أيضاً لتحديد المواقع. وهي تستخدم نظام ثقوب أساسية مزودة بفتحات مثقوبة لتوصيلات البراغي (على سبيل المثال، H7/م6، H7/n6).

(2) وصلات مسمار مزدوجة الطرف

البرغي ليس له رأس ولكن له لولب على كلا الطرفين. أثناء التجميع، يتم تثبيت أحد الطرفين في الجزء المتصل، والطرف الآخر مزود بصامولة. مناسب للحالات التي تحتاج إلى تفكيك متكرر ويكون أحد الأجزاء المتصلة أكثر سمكًا. أثناء التفكيك، يجب إزالة الصامولة فقط دون فك المسمار من الجزء المتصل.

(3) الوصلات اللولبية

مناسبة للحالات التي لا يحتاج فيها أحد الأجزاء المتصلة (ذات الفتحة الملولبة في الأعلى) إلى تجميع وتفكيك متكرر، ولها رأس لولبي في أحد طرفيها، ولا تحتاج إلى صامولة، وتتحمل أحمالًا صغيرة نسبيًا.

(4) وصلات برغي التثبيت

بعد الشد، يضغط طرف البرغي على سطح جزء آخر أو يدور في شق مطابق في الجزء لتثبيت الموضع النسبي للأجزاء. يمكن أن ينقل قوى أو عزم دوران محوري صغير.

8. قفل الخيط

إذا تم استخدام الوصلات الملولبة في أماكن بها اهتزازات أو صدمات أو اهتزازات، فقد تنفك البراغي. يجب تأمين هذه التوصيلات في الأماكن المتعلقة بالسلامة الشخصية. وفقًا للوائح السلامة، يجب تنفيذ القفل في أماكن مثل السيارات والمصاعد والسكك الحديدية وعربات التلفريك والمراوح الكهربائية وما إلى ذلك. التدابير الرئيسية المضادة للفك هي كما يلي.

(1) قفل الاحتكاك

طريقة منع الارتخاء الأكثر استخداماً. تنتج هذه الطريقة ضغطاً عادياً بين الأزواج الملولبة لا يتغير مع القوى الخارجية، مما يولد قوة احتكاك تمنع الدوران النسبي للأزواج الملولبة. يمكن تحقيق هذا الضغط العادي عن طريق الضغط المحوري أو المتزامن ثنائي الاتجاه للأزواج الملولبة، ولكن لا يمكن أن يمنع الارتخاء تمامًا. تنتمي طرق مثل الغسالات المرنة والصواميل المزدوجة والصواميل ذاتية القفل وصواميل قفل إدراج النايلون إلى القفل الاحتكاكي.

(2) قفل ميكانيكي

تقيد مباشرة الدوران النسبي للأزواج الملولبة باستخدام سدادة. لا يمكن تفكيك الوصلة إلا بعد إزالة السدادة. تشمل الطرق استخدام مسامير مقسومة مع صواميل مشقوقة وسلك توصيل وغسالات قفل.

(3) القفل الدائم

بعد الشد، يتم استخدام طرق مثل التقشير أو اللحام أو الربط اللاصق لجعل الزوج الملولب يفقد خصائص الزوج الحركي ويصبح وصلة غير قابلة للفك. الميزة هي أنه لا يمكن استخدام البرغي إلا مرة واحدة فقط، والتفكيك صعب للغاية. يجب تدمير الزوج الملولب لتفكيكه.

ثاني عشر. قطع الغاز

يشير التقطيع بالغاز إلى القطع الحراري للمواد باستخدام اللهب الناتج عن احتراق الغازات القابلة للاشتعال الممزوجة بالأكسجين، والمعروف أيضًا باسم القطع بالأكسجين أو القطع باللهب. القطع بالغاز هو طريقة شائعة للقطع الحراري للمعادن في مختلف القطاعات الصناعية. يتسم القطع اليدوي بالغاز بالمرونة والملاءمة، وهو طريقة عملية لا غنى عنها لقطع المواد المتفرقة وتفكيك نفايات المنتجات وأعمال التركيب والإزالة في المصانع.

1. عملية القطع بالغاز

يتم القطع والتشكيل باستخدام لهب وقود الغاز والأكسجين لقطع المواد. والشرط هو أن تكون المادة قابلة للاشتعال والاحتراق تحت درجة انصهارها. يمكن للفولاذ الذي يحتوي على نسبة كربون أقل من 1.61 تيرابايت 3 تيرابايت (جزء من الكتلة) أن يستوفي هذا الشرط لأن درجة حرارة انصهاره 1500 درجة مئوية، وهي أعلى من درجة حرارة انصهار الأكاسيد عند 1350 درجة مئوية، وبالتالي فإن الأكاسيد فقط هي التي تذوب وتتطاير من التماس المنصهر.

كلما زاد محتوى الكربون في الفولاذ، تنخفض درجة انصهاره. الفولاذ الذي يزيد محتواه من الكربون عن 1.61 تيرابايت 3 تيرابايت (جزء من الكتلة) غير مناسب للقطع بالغاز.

2. شعلة القطع

تتمثل وظيفة شعلة القطع في خلط الأكسجين والأسيتيلين بشكل متناسب لتشكيل لهب التسخين المسبق، ونفث الأكسجين النقي عالي الضغط على قطعة العمل التي يتم قطعها، مما يتسبب في احتراق المعدن المقطوع في تيار الأكسجين النفاث. يقوم تيار الأكسجين النفاث بنفث الأكسجين بنفخ الخبث المنصهر لنواتج الاحتراق، مما يشكل شقاً للقطع. شعلة القطع هي الأداة الرئيسية لقطع الشُّغْلَة بالغاز.

3. عملية القطع

حدد المسافة من الفوهة إلى قطعة العمل، مع ضمان عدم ملامسة مخروط اللهب لقطعة العمل. عندما تصل نقطة القطع إلى التوهج، افتح صمام الأكسجين لبدء القطع.

سرعة القطعيجب اختيار مسافة الفوهة وحجم فوهات القطع والتسخين وضغط الأكسجين بناءً على سُمك المادة.

4. نطاق التطبيق

يتم تطبيق القطع بالغاز بشكل أساسي في تصنيع الحاويات، وتصنيع الهياكل الفولاذية، وتصنيع الماكينات، وبناء السفن، ومعالجة النفايات، ومد خطوط الأنابيب، وما إلى ذلك.

ثالث عشر. اللحام

اللحام هو طريقة معالجة وربط تحقق الترابط الذري بين قطعتي عمل من خلال التسخين أو الضغط أو كليهما. يستخدم اللحام على نطاق واسع ويمكن تطبيقه على كل من المعادن وغير المعادن.

يتم تطبيق تقنية اللحام بشكل أساسي على المواد الأساسية المعدنية. وتشمل الطرق الشائعة اللحام بالقوس, اللحام بالتيغ (TIG)ثاني أكسيد الكربون2 واللحام المحمي واللحام بالأكسجين والأسيتيلين واللحام بالليزر واللحام بالضغط الكهربائي وغيرها الكثير. يمكن أيضًا لحام المواد غير المعدنية مثل البلاستيك. هناك أكثر من 40 مادة معدنية طرق اللحامتنقسم بشكل أساسي إلى ثلاث فئات: اللحام بالانصهار واللحام بالضغط واللحام بالنحاس.

1. اللحام بالانصهار

اللحام الاندماجي هو طريقة تسخين واجهة قطعة العمل إلى حالة الانصهار وإكمال اللحام دون استخدام الضغط. أثناء اللحام الانصهاري، يسخن مصدر الحرارة بسرعة ويذيب واجهة قطعتي الشغل المراد لحامهما، مما يشكل حوضًا منصهرًا. يتحرك الحوض المنصهر للأمام مع مصدر الحرارة، وبعد التبريد، يشكل خط لحام متصل يربط قطعتي العمل في قطعة واحدة.

أثناء عملية اللحام بالانصهار، إذا لامس الغلاف الجوي مباشرةً الحوض المنصهر عالي الحرارة، فإن الأكسجين الموجود في الغلاف الجوي سيؤكسد المعدن وعناصر السبائك المختلفة. كما أن دخول النيتروجين وبخار الماء من الغلاف الجوي إلى الحوض المنصهر سيشكل أيضًا مسامًا وشوائب وشقوقًا وعيوبًا أخرى في اللحام أثناء عملية التبريد اللاحقة، مما يؤدي إلى تدهور جودة اللحام وأدائه.

ينقسم اللحام بالصهر إلى لحام القطب الكهربائي القابل للاستهلاك ولحام القطب الكهربائي غير القابل للاستهلاك، والذي يستخدم حرارة القوس الكهربائي كمصدر للحرارة.

2. اللحام بالضغط

اللحام بالضغط هو طريقة لحام تحقق الترابط الذري بين قطعتي عمل في الحالة الصلبة تحت ظروف الضغط، ويعرف أيضاً باللحام بالحالة الصلبة. عملية اللحام بالضغط شائعة الاستخدام هي اللحام التناكبي بالمقاومة، حيث ترتفع درجة الحرارة بسبب المقاومة العالية عندما يمر التيار عبر طرفي التوصيل لقطعتي العمل. وعندما يتم تسخينهما إلى الحالة البلاستيكية، يتم ربطهما في قطعة واحدة تحت ضغط محوري. وتتمثل خاصية اللحام بالضغط في أن الضغط يتم تطبيقه أثناء عملية اللحام دون إضافة مادة حشو.

3. اللحام بالنحاس

اللحام بالنحاس هو طريقة تستخدم مواد معدنية ذات درجة انصهار أقل من قطعة العمل كمادة حشو. يتم تسخين قطعة العمل ومادة اللحام بالنحاس إلى درجة حرارة أعلى من درجة انصهار مادة اللحام بالنحاس ولكن أقل من درجة انصهار قطعة العمل. وتستخدم مادة اللحام بالنحاس السائل لترطيب قطعة العمل وملء الفجوة البينية وتحقيق الانتشار الذري المتبادل مع قطعة العمل، وبالتالي تحقيق اللحام.

رابع عشر. التثبيت

1. المبدأ

البرشام هو عملية تستخدم القوة المحورية لتكثيف ساق البرشام داخل فتحة البرشام في الأجزاء وتشكيل رأس برشام، وربط جزأين أو أكثر معًا.

(1) التثبيت على البارد

يتم التثبيت بالمسامير في درجة حرارة الغرفة. في حالة استخدام المسامير الفولاذية، يجب أن تخضع أولاً لمعالجة التلدين قبل التثبيت على البارد لتحسين مرونة المسامير.

(2) التثبيت على الساخن

التثبيت على الساخن ليس لحامًا؛ فهو يغير أو حتى يذيب مناطق التوصيل بين معدنين معًا عن طريق رفع درجة الحرارة.

(3) مواد البرشام

يجب أن تتمتع ببعض اللدونة والمتانة، مصنوعة من الفولاذ المقتول وشبه المقتول بقوة 340-520 ميجا باسكال، والنحاس، وسبائك النحاس، والألومنيوم، واللدائن. لمنع الصدأ، يجب اختيار مواد مشابهة للمادة الأساسية كلما أمكن ذلك.

2. عملية التثبيت

عملية التثبيت بالبرشام حفر الثقوب - (الثقب الغاطس) - (إزالة الأزيز) - إدخال البرشام - الدعم (قضيب التثبيت) - تثبيت البرشام - التشكيل بماكينة التثبيت (أو يدويًا - التثبيت - التثخين - التشكيل على شكل قبة).

3. الوصلات المبرشمة

الوصلات المبرشمة هي شكل الوصلة بين الأجزاء. وصلة اللفة هي تثبيت ألواح الصلب المتداخلة. يشير التثبيت بلوح التثبيت إلى محاذاة حواف الأجزاء وتثبيتها معًا بلوح أو لوحين من ألواح التثبيت.

يمكن ترتيب المسامير في صفوف مفردة أو متعددة، بحيث تكون الصفوف المتعددة متوازية أو متداخلة.

- طريقة التثبيت الخاصة - التثبيت بالتدفق. تستخدم لتثبيت الألواح الرقيقة، مع العديد من أشكال التثبيت المختلفة.

- مسامير برشام مجوفة. يمكن استخدامها لتثبيت الألواح الرقيقة والورق المقوى والجلد.

- طريقة التثبيت من جانب واحد. تُستخدم في الأماكن التي لا يمكن التثبيت فيها إلا من جانب واحد، باستخدام مسامير برشام مجوفة مع ثقوب أو مسامير التثبيت الساخنة.

4. عيوب التثقيب

ستقلل العيوب من قوة التثبيت والتصاق المسامير. تشمل عيوب التثبيت الرئيسية ثقوب الحفر غير المحاذية والمسامير المثنية وثقوب المسامير كبيرة الحجم والمسامير المرتخية جدًا أو الضيقة جدًا والمسامير القصيرة جدًا.

خامس عشر الترابط (المعادن والبلاستيك)

يشير الربط إلى ربط قطعتي عمل معاً من خلال طبقة لاصقة.

تقنية الربط المعدني هي تقنية ربط الواجهات الصلبة من معدن إلى معدن ومن معدن إلى غير معدن باستخدام عوامل إصلاح المعادن. قوة الربط هي مجموع قوى الربط الفيزيائية وقوى الربط الكيميائي للرابطة الكيميائية. لا يمكن لواجهة الربط أن تنقل الإجهاد فحسب، بل يمكنها أيضًا أن تغلق وتمنع التآكل. يمكن أن يخضع السطح والهيكل العام للمعالجة الميكانيكية مثل الخراطة والحفر والطحن.

1. تصنيف المواد اللاصقة

هناك العديد من أنواع المواد اللاصقة، والتي يمكن تصنيفها عادةً على النحو التالي:

(1) التصنيف حسب مصدر المادة

1) المواد اللاصقة الطبيعية

وهو مشتق من مواد موجودة في الطبيعة، بما في ذلك المواد اللاصقة البيولوجية مثل النشا والبروتين والدكسترين والغراء الحيواني واللك وغراء الجلود والصنوبري؛ وكذلك المواد اللاصقة المعدنية مثل الأسفلت.

2) المواد اللاصقة الاصطناعية

وهي مواد مصنّعة، بما في ذلك المواد اللاصقة غير العضوية مثل الزجاج المائي والمواد اللاصقة العضوية مثل الراتنجات الاصطناعية والمطاط الصناعي.

(2) التصنيف حسب خصائص الاستخدام

1) المواد اللاصقة القابلة للذوبان في الماء

المواد اللاصقة التي تستخدم الماء كمذيب، بما في ذلك النشا والدكسترين والبولي فينيل الكحول وكربوكسي ميثيل السليلوز وغيرها.

2) المواد اللاصقة الذائبة بالحرارة

وهي مواد لاصقة صلبة تستخدم بعد الذوبان من خلال التسخين. وبصفة عامة، يمكن استخدام راتنجات اللدائن الحرارية، مثل البولي يوريثين والبوليسترين والبولي أكريلات والبولي أكريلات والبوليمر المشترك بين الإيثيلين - أسيتات الإيثيلين والفينيل، إلخ.

3) المواد اللاصقة القائمة على المذيبات

المواد اللاصقة غير القابلة للذوبان في الماء ولكنها قابلة للذوبان في مذيبات معينة، مثل اللك ومطاط البوتيل، إلخ.

4) المواد اللاصقة المستحلبات

غالبًا ما تكون معلقة في الماء، مثل راتنج أسيتات البولي فينيل وراتنج الأكريليك والمطاط المكلور، إلخ.

5) المواد اللاصقة السائلة الخالية من المذيبات

وهي سوائل لزجة في درجة حرارة الغرفة، مثل راتنجات الإيبوكسي.

2. مبادئ الالتصاق

تعتمد فعالية المواد اللاصقة على قوة الالتصاق بين المادة اللاصقة وقطعة العمل، وقوة التماسك داخل المادة اللاصقة.

3. عملية الالتصاق

(1) المعالجة المسبقة

يجب تنظيف سطح الربط جيدًا، وإزالة الأوساخ والشحوم، حتى تتمكن جزيئات المادة اللاصقة من الالتصاق بالمادة بشكل وثيق. يمكن أيضًا تخشين السطح باستخدام ورق الصنفرة أو السفع الرملي أو الحفر بالحمض لزيادة مساحة الالتصاق.

(2) عملية الترابط

يتطلب الربط وضع الأجزاء الملتصقة بإحكام. يجب طلاء كلا جانبي الأسطح الخشنة بمادة لاصقة وعامل معالجة، بينما تحتاج الأسطح الملساء إلى طلاء جانب واحد فقط. يجب أن يكون سمك الطبقة اللاصقة 25-100 ميكرومتر. يجب عدم تحريك الجزأين الملتصقين قبل المعالجة الكاملة. عند استخدام راتنجات الإيبوكسي، لا حاجة إلى ضغط خارجي لأن الضغط الخاص بها كافٍ.

4. بنية الروابط وأشكالها

يمكن تمزيق الطبقة اللاصقة باستخدام أداة السحب. إذا لم تنجح، يتم تسخينها إلى 120 درجة مئوية تقريباً باستخدام موقد اللحام قبل السحب.

سادس عشر. توصيلات المفاتيح والدبابيس

1. الوصلات الرئيسية

المفاتيح هي أجزاء قياسية تستخدم لتوصيل الأعمدة وأجزاء النقل على العمود (مثل التروس والبكرات) لنقل عزم الدوران. يتصل وجهيها الجانبيين والوجه السفلي بقطعة العمل، مع هيكل بسيط.

(1) المفاتيح المتوازية

1) المفاتيح المتوازية الشائعة

① أنواع المفاتيح المتوازية الشائعة

المفاتيح هي الأجزاء القياسية. تنقسم المفاتيح المتوازية الشائعة إلى ثلاثة أنواع: أ (رأس مستدير)، ب (رأس مربع)، ج (رأس نصف دائري).

② وضع علامات على المفاتيح المتوازية المشتركة

الحجم الاسمي للمفتاح هو قطر العمود. يمكن العثور على أبعاد المفاتيح المتوازية الشائعة والأبعاد المقطعية للمفاتيح في المعايير الوطنية ذات الصلة استناداً إلى القطر الاسمي للعمود.

في وضع علامة على المفاتيح المتوازية الشائعة، يمكن حذف حرف "A" للمفاتيح المتوازية من النوع A، بينما يجب وضع علامة "B" أو "C" للمفاتيح المتوازية من النوعين B و C.

③ توصيل المفاتيح المتوازية المشتركة

مثال على وضع علامة لمفتاح متوازي شائع: مفتاح متوازي من النوع B بعرض b=16 مم، وارتفاع h=10 مم، وطول L=100 مم، يتم وضع علامة على النحو التالي: GB/T 1096 المفتاح B16×10×100 GB/T 1096

2) مفاتيح الريش والمفاتيح المنزلقة

① مفاتيح الريش

مثبتة على العمود، مما يسمح للأجزاء الموجودة على العمود بالانزلاق على طول المحور أثناء التشغيل.

② مفاتيح منزلقة

مثبتة في المحور، تتحرك على طول مجرى المفتاح على العمود مع المحور أثناء التشغيل.

(2) وصلات مفتاح وودروف (2)

مفاتيح Woodruff هي أيضًا مفاتيح قياسية، ويمكن العثور على أبعادها في المعايير ذات الصلة بناءً على القطر الاسمي للعمود.

مثال على وضع علامة لمفتاح خشبي: مفتاح خشبي بعرض b=6 مم، وارتفاع h=10 مم، وقطر D=25 مم، موسوم بعلامة على النحو التالي: GB/T 1099.1

المفتاح 6×10×25

(3) مفاتيح إسفين

تنقسم المفاتيح الإسفينية إلى مفاتيح إسفينية شائعة ومفاتيح إسفينية معقوفة. تنقسم المفاتيح الإسفينية الشائعة إلى أنواع A وB وC. السطح العلوي للمفاتيح الإسفينية له ميل بنسبة 1:100. أثناء التشغيل، تنقل المفاتيح الإسفينية الحركة والقوة من خلال الاحتكاك الناتج عن الضغط بين السطح العلوي والسفلي وأخاديد العمود والعجلة.

أمثلة على علامات مفتاح الوتد:

مفتاح إسفيني شائع من النوع A بعرض b=16 مم، وارتفاع h=10 مم، وطول L=100 مم، ويحمل علامة مفتاح GB/T 1564 مفتاح 16×100

مفتاح إسفيني شائع من النوع B بعرض b=16 مم، وارتفاع h=10 مم، وطول L=100 مم، ويحمل علامة: مفتاح GB/T 1564 مفتاح B16×100

مفتاح إسفيني شائع من النوع C بعرض b=16 مم، وارتفاع h=10 مم، وطول L=100 مم، ويحمل علامة مفتاح GB/T 1564 مفتاح C16×100

(4) الشرائح

1) نظرة عامة

أجزاء توصيل محورية مكونة من نتوءات وأخاديد متعددة على العمود والمحور. تتألف وصلات الشرائح من شظايا داخلية وخارجية. كل من اللقمات الداخلية والخارجية عبارة عن أجزاء متعددة الأسنان، مع وجود لقمات داخلية على السطح الأسطواني الداخلي ولقمات خارجية على السطح الأسطواني الخارجي. اللقمات هي هياكل قياسية.

2) خصائص الجسيمات

- وبسبب الأخاديد الضحلة، يكون تركيز الضغط في جذر الأسنان أقل، مما يؤدي إلى ضعف أقل في العمود وقوة المحور.

- مع زيادة عدد الأسنان، تكون مساحة التلامس الكلية أكبر، مما يسمح لها بتحمل أحمال أكبر.

- تمركز أفضل للأجزاء على العمود، وهو أمر مهم للماكينات عالية السرعة والدقة.

- توجيه جيد، وهو أمر مهم للاتصالات الديناميكية.

- يمكن استخدام طرق الطحن لتحسين دقة المعالجة وجودة التوصيل.

- عملية التصنيع معقدة نسبيًا، وتتطلب أحيانًا معدات متخصصة، مما يؤدي إلى ارتفاع التكاليف.

3) التطبيقات المناسبة

الوصلات التي تتطلب دقة تمركز عالية أو نقل عزم دوران كبير أو انزلاق متكرر. مناسبة للأعمدة والآليات عالية السرعة ذات متطلبات عالية التركيز.

2. وصلات الدبوس

(1) وظائف الدبابيس وتصنيفاتها

تمر الدبابيس من خلال ثقوب في جزأين، تخدم بشكل أساسي وظائف التموضع والتوصيل والتوجيه.

حسب الهيكل، تُصنف الدبابيس إلى دبابيس أسطوانية ودبابيس مدببة ودبابيس مخروطية ودبابيس محززة وأعمدة دبابيس ودبابيس كوتر؛ وحسب الوظيفة، يمكن تصنيفها إلى دبابيس تحديد الموقع ودبابيس توصيل ودبابيس أمان.

(2) وصلات الدبوس (2)

عند استخدام المسامير لتحديد الموضع، لتسهيل إزالة المسامير، يجب أن تكون الثقوب من خلال الثقوب إن أمكن؛ إذا لم يكن مسموحًا باستخدام الثقوب من خلال الثقوب، يجب استخدام المسامير ذات اللوالب الداخلية؛ بالنسبة للمسامير المدببة، لضمان ملاءمة السطح المدببب بشكل مناسب، يجب أن تكون هناك فجوة بين طرف المسمار وأسفل الثقب المدبب.

سابع عشر. معرفة الجمعية

1. نظرة عامة على التجميع

(1) مفهوم التجميع

تتكون المنتجات من عدة أجزاء ومكونات. وتسمى عملية تجميع عدة أجزاء في مكونات أو تجميع عدة أجزاء ومكونات في منتجات وفقًا لمتطلبات فنية محددة بالتجميع. تسمى الأولى تجميع المكونات، والثانية تسمى التجميع العام. وتشمل بشكل عام التجميع والتعديل والفحص والاختبار والطلاء والتعبئة والتغليف.

1) وحدات التجميع

لضمان فعالية أعمال التجميع، عادةً ما يتم تقسيم الماكينات إلى عدة وحدات تجميع يمكن تجميعها بشكل مستقل.

الأجزاء هي أصغر الوحدات التي تتكون منها الماكينة. تتكون المجموعة بتجميع جزء أو أكثر على جزء أساسي. تتكون المجموعة بتجميع عدة أجزاء ومجموعات على جزء أساسي. يتكون المكون بتجميع عدة مجموعات ومجموعات وأجزاء على جزء أساسي. تتشكل الماكينة أو المنتج عن طريق تجميع المكونات والمجموعات والمجموعات والأجزاء على جزء أساسي.

2) عملية التجميع

تحدد عملية التجميع علاقات موضعية محددة بين الأجزاء والمجموعات والمجموعات والمكونات.

(2) دقة التجميع (2)

دقة التجميع هي مؤشر جودة لعملية التجميع. وتشمل دقة الأبعاد، ودقة الحركة النسبية، ودقة الموضع المتبادل، ودقة التلامس بين الأجزاء والمكونات. وتتضمن دقة الأبعاد بين الأجزاء والمكونات دقة الملاءمة ودقة المسافة.

بشكل عام، يتم ضمان دقة التجميع بشكل عام من خلال دقة معالجة الأجزاء المكونة ذات الصلة. بالنسبة لبعض العناصر ذات متطلبات دقة التجميع العالية، أو المكونات المكونة من عدة أجزاء، إذا كانت دقة التجميع مضمونة مباشرةً بدقة معالجة الأجزاء ذات الصلة، فإن ذلك يتطلب دقة معالجة عالية جدًا لكل جزء، مما قد يخلق صعوبات في المعالجة أو حتى يجعل المعالجة مستحيلة.

(3) سلسلة أبعاد التجميع

في علاقات تجميع الماكينات، تسمى سلسلة الأبعاد المكونة من أبعاد الأجزاء ذات الصلة أو علاقات مواضعها المتبادلة بسلسلة أبعاد التجميع. دقة التجميع في سلسلة أبعاد التجميع هي الحلقة الختامية، وأبعاد تصميم الأجزاء ذات الصلة هي الحلقات المكونة لها.

1) سلسلة الأبعاد الخطية

سلسلة أبعاد تجميعية مكونة من أبعاد تجميعية ذات روابط متوازية. كما هو موضَّح في الشكل، يُركَّب ترس على عمود بشكل غير محكم على عمود التجميع، مما يؤسِّس سلسلة أبعاد التجميع A1, A2, A3, A4, A5لضمان وجود فجوة معينة أ0 بين الترس وحلقة التثبيت.

2) سلسلة الأبعاد الزاويّة

سلسلة أبعاد التجميع تتألف من الزوايا والتوازي والتعامد، إلخ. تتألف سلسلة الأبعاد الزاوية من α، وA₂، والتوازي بين المحورين O-O وA-A، لضمان زاوية معقولة لتجميع المخرطة.

3) سلسلة الأبعاد المستوية

وهي تتكون من أبعاد طول تشكل علاقات زاويّة معينة وأبعاد زاويّة متناظرة، وكلها داخل نفس المستوى أو المستويات المتوازية.

4) سلسلة الأبعاد المكانية

ويتكون من أبعاد خطية وأبعاد زاويّة تقع في مستويات متقاطعة في الفضاء.

2. المحتويات الرئيسية لأعمال التجميع

(1) التنظيف

1) الغرض

لإزالة الغبار، والرقائق، وبقع الزيت الملتصقة بالأجزاء، ولتزويد الأجزاء ببعض المقاومة للصدأ.

2) الطرق

تشمل المسح والغمر والرش والاهتزاز بالموجات فوق الصوتية، إلخ.

3) محاليل التنظيف

وتشمل تلك الشائعة الاستخدام الكيروسين والبنزين والمحاليل القلوية ومحاليل التنظيف الكيميائية.

(2) الاتصال

طرق وأشكال الاتصال الشائعة

| طرق الاتصال | التصنيف | طريقة التنفيذ |

| اتصال ثابت | غير قابلة للفصل | اللحام، والتثبيت، وتركيبات التمدد، والتركيبات التداخلية, الوصلة المصبوبة، الوصلة اللاصقة، صب المواد البلاستيكية بالضغط، إلخ. |

| قابل للفصل | توصيلة ملولبة، توصيلة مفتاح، توصيلة دبوس، إلخ. | |

| اتصال متحرك | غير قابلة للفصل | المحامل الكروية، والمحامل الدوارة، وموانع تسرب الزيت، إلخ. |

| قابل للفصل | الأسطح الأسطوانية والمخروطية والكروية والملولبة ملاءمة الخلوص والطرق المادية الأخرى لتحقيق |

(3) المحاذاة والتعديل والتركيب

1) المحاذاة

المحاذاة والتعديل المقابل للمواضع النسبية بين الأجزاء المختلفة. تتضمن طريقة الضبط وطريقة التعديل والتعديل في التجميع محتوى المحاذاة. عندما تكون الأجزاء قابلة للتبادل أو تركيبات التجميع ضمان الدقة، فالمحاذاة ليست ضرورية. تُستخدم أعمال المحاذاة بشكل أكثر شيوعًا في المعدات الميكانيكية ذات الطاقة الكبيرة.

2) التعديل

يشير إلى أعمال ضبط المواضع النسبية بين الأجزاء والمكونات ذات الصلة.

3) التركيب

يشير إلى بعض أعمال المنضدة الإضافية وأعمال المعالجة الميكانيكية الإضافية أثناء التجميع، مثل الحفر المتطابق والتوسيع والكشط والطحن لعدة أجزاء. يجب إجراء الحفر والتوسيع المتطابقين بعد المحاذاة والضبط. الغرض من الكشط والطحن هو زيادة مساحة التلامس لأسطح التزاوج وتحسين دقة التلامس.

3. أشكال وهياكل تنظيم الجمعية

(1) نماذج تنظيم الجمعية (1)

استنادًا إلى الاختلافات في آلات التجميع وأماكن العمل والتعاون بين عمال التجميع، يمكن تقسيمها إلى تجميع ثابت ومتنقل، أو عمليات مركزية وعمليات موزعة.

1) عملية مركزية

عملية تجميع واحدة فقط، ويتم إنجاز جميع أعمال التجميع بواسطة مجموعة واحدة من العمال في نفس موقع العمل. تتطلب العملية المركزية عمالًا ذوي مهارات فنية أعلى، ومساحة إنتاج أكبر، ودورة تجميع أطول، وهي مناسبة لإنتاج القطعة الواحدة، والماكينات الكبيرة، والمنتجات التجريبية، وأعمال التجميع في ورش الإصلاح.

2) العملية الموزعة

يتم توزيع عملية أعمال التجميع، ويتم تجميع الماكينة الواحدة بواسطة عدة مجموعات مختلفة من العمال، حيث تقوم كل مجموعة بإكمال جزء محدد فقط من مهام العمل. تسمح عملية التجميع الموزعة بتخصص العمال، وتجهيزات وأماكن عمل متخصصة أفضل، وتجميع متزامن، وإنتاجية أعلى.

(2) عقلانية سطح التلامس وهيكل سطح الربط

- يمكن أن يكون للجزأين سطح تلامس واحد فقط أو سطح تلامس واحد في نفس الاتجاه.

- قم بتجهيز أخدود تنفيس الأداة عند كتف العمود، أو شطب في قسم الثقب.

- لضمان التلامس الجيد، يجب تشكيل أسطح التلامس آليًا، مما يقلل بشكل معقول من مساحة المعالجة ويقلل التكاليف ويحسن ظروف التلامس.

(3) الهيكل المنطقي للوصلات الملولبة

- يجب أن يكون هيكل الوصلات الملولبة عقلانيًا.

- يجب أن يكون قطر الثقب العابر أكبر من قطر عمود اللولب.

- يجب ترك مساحة لتشغيل مفتاح الربط.

- يجب ترك مساحة لتركيب البراغي وإزالتها.

- أضف ثقوباً أو استخدم براغي مزدوجة.

(4) أجهزة التثبيت للمحامل الدوارة

عند استخدام المحامل الدوارة ، يجب اعتماد هياكل معينة لتثبيت الحلقات الداخلية والخارجية للمحمل المتداول على العمود أو في جسم الماكينة بناءً على ظروف إجهادها. مع الأخذ في الاعتبار أن التغيرات في درجة حرارة العمل قد تتسبب في استيلاء محمل الدرفلة أثناء التشغيل، يجب ترك خلوص محوري معين.

(5) أجهزة الختم

لمنع دخول الغبار والحطام إلى المحمل، ومنع تسرب زيت التشحيم وتسرب الغاز أو السائل من الصمامات أو خطوط الأنابيب، عادةً ما يتم اعتماد أجهزة منع التسرب المناسبة. أثناء التجميع الميكانيكي، إذا كان موضع الختم غير مناسب، أو كان اختيار مواد الختم أو الشد المسبق غير مناسب، أو كانت عملية تجميع جهاز الختم لا تفي بالمتطلبات، فقد يتسبب ذلك في تسرب الزيت أو الماء أو الغاز في معدات الماكينة.

4. اختيار طرق التجميع

(1) طريقة التجميع القابلة للتبديل

1) طريقة التجميع القابلة للتبديل بالكامل

طالما أن أبعاد كل جزء من أجزاء المكون يتم تصنيعها وفقًا لمتطلبات الأبعاد، يمكن تحقيق التجميع القابل للتبديل بالكامل لتلبية المتطلبات.

- المزايا: جودة تجميع موثوقة، وعملية بسيطة، وكفاءة عالية، وسهولة التشغيل الآلي، وإصلاح المنتج المريح.

- العيوب: عندما تكون متطلبات دقة التجميع عالية، خاصةً مع وجود العديد من المكونات، يصبح تصنيع الأجزاء صعبًا وتكون تكاليف المعالجة مرتفعة.

- تنطبق على: إنتاج الدفعات وتجميع الإنتاج الضخم.

2) طريقة التجميع غير المكتملة القابلة للتبديل

تكبير التفاوتات المسموح بها في التصنيع للمكونات بشكل مناسب لتسهيل معالجة الأجزاء.

- المزايا: تفاوتات تصنيع أكبر للمكونات، وانخفاض تكاليف تصنيع القطع، وعملية تجميع بسيطة، وإنتاجية عالية.

- العيوب: بعد التجميع، قد لا يفي عدد قليل جدًا من المنتجات بمتطلبات دقة التجميع المحددة وتتطلب تدابير إعادة صياغة مقابلة.

- تنطبق على: تجميع الإنتاج الضخم للماكينات ذات متطلبات الدقة العالية والعديد من المكونات.

(2) طريقة التجميع الانتقائي

1) طريقة الاختيار المباشر

أثناء التجميع، يختار العمال مباشرةً الأجزاء المناسبة من بين العديد من أجزاء التجميع لتلبية متطلبات دقة التجميع.

2) طريقة تجميع المجموعة

أثناء معالجة الأجزاء، غالبًا ما يتم تكبير التفاوتات المسموح بها لكل مكون عدة مرات مقارنةً بطريقة التبادلية الكاملة، مما يسمح بمعالجة الأبعاد بدقة اقتصادية. ثم يتم تجميع الأجزاء بعد ذلك وفقًا للأبعاد الفعلية المقاسة وتجميعها حسب المجموعات المقابلة لتلبية متطلبات دقة التجميع.

- المزايا: دقة تصنيع الأجزاء ليست عالية، ولكن يمكن تحقيق دقة تجميع عالية جدًا؛ الأجزاء داخل المجموعات قابلة للتبديل، مما يؤدي إلى كفاءة تجميع عالية.

- العيوب: يلزم عمل إضافي لقياس الأجزاء وتجميعها وتخزينها.

- تنطبق على: تجميع الإنتاج الضخم للماكينات ذات المكونات القليلة ولكنها تتطلب دقة تجميع عالية بشكل خاص.

3) طريقة التجميع الانتقائي المركب

مزيج من طرق التجميع الجماعي والاختيار المباشر، حيث يتم قياس الأجزاء وتجميعها بعد المعالجة، ثم اختيارها ضمن مجموعات متناظرة أثناء التجميع.

(3) طريقة تجميع التركيبات

في إنتاج الدُفعات أو إنتاج الدُفعات الصغيرة ذات القطعة الواحدة، عندما تكون متطلبات دقة التجميع عالية وعدد المكونات كبير، فإن استخدام طريقة التجميع التبادلي للتجميع يؤدي إلى متطلبات تفاوت صارمة للغاية للمكونات، مما يجعل المعالجة صعبة. كما تمثل طريقة التجميع الانتقائي تحديًا أيضًا بسبب قلة عدد الأجزاء وكثرة الأصناف. في هذه الحالة، يتم استخدام طريقة التركيب لضمان دقة التجميع.

1) طريقة التجميع الفردي

في سلاسل أبعاد التجميع متعدد المكونات، يتم اختيار جزء ثابت كقطعة تركيب. أثناء التجميع، يتم تغيير أبعاده عن طريق إزالة الطبقات المعدنية لتلبية متطلبات دقة التجميع.

2) طريقة المعالجة والتركيب معًا

يتم دمج جزأين أو أكثر ثم تركيبها معًا. يمكن النظر إلى البعد المدمج على أنه مكون واحد، مما يقلل من عدد المكونات في سلسلة أبعاد التجميع وبالتالي يقلل من كمية العمالة الخاصة بالتركيب. تستخدم بشكل رئيسي في إنتاج القطعة الواحدة والدفعات الصغيرة.

3) طريقة تركيب المعالجة الذاتية

في تصنيع أدوات الماكينات، تتطلب بعض الأجزاء دقة تجميع عالية ولكن لا تتوفر قطع تركيب مناسبة. أثناء التجميع النهائي، يمكن استخدام أداة الماكينة نفسها لمعالجة مناطق معينة لضمان دقة التجميع.

(4) طريقة تجميع التعديل

في سلسلة أبعاد التجميع التي تم إنشاؤها مع متطلبات دقة التجميع كحلقة مغلقة، يتم تصنيع جميع المكونات باستثناء وصلة الضبط بدقة معالجة اقتصادية.

1) طريقة التعديل المتحرك

يمكن تعويض الأخطاء الناجمة عن التآكل والتشوه الحراري وعوامل أخرى في أي وقت عن طريق ضبط قطعة الضبط في الماكينة، واستعادتها إلى دقة التجميع الأصلية.

الميزة هي أنه على الرغم من أن دقة تصنيع المكونات ليست عالية، إلا أنه يمكن الحصول على دقة تجميع عالية نسبيًا. العيب هو الحاجة إلى آلية تعديل إضافية، مما يزيد من التعقيد الهيكلي. تستخدم على نطاق واسع في الإنتاج.

2) طريقة التعديل الثابت

في سلسلة أبعاد التجميع المنشأة بمتطلبات دقة التجميع كحلقة مغلقة، يتم تصنيع جميع المكونات بدقة معالجة اقتصادية. ونظرًا لتوسيع نطاق التفاوت المسموح به في التصنيع للمكونات التي تتسبب في تجاوز تباين أبعاد الحلقة المغلقة الحد المسموح به، يمكن استبدال وصلات الضبط الثابتة ذات الأحجام المختلفة للتعويض، مما يلبي في النهاية متطلبات دقة التجميع. مناسبة للإنتاج بالجملة والماكينات ذات متطلبات دقة التجميع العالية.

3) طريقة تعديل إلغاء الخطأ

في تجميع الماكينات، يمكن تحسين دقة التجميع من خلال ضبط المواضع النسبية للأجزاء المجمعة لإلغاء الأخطاء.

وتتمثل الميزة في إمكانية تصنيع جميع المكونات بدقة معالجة اقتصادية مع تحقيق دقة تجميع عالية نسبيًا، كما أن كفاءة التجميع أعلى من طريقة التجميع بالتركيب. أما العيب فهو الحاجة إلى قياس حجم الخطأ واتجاهه أثناء التجميع وحساب القيم، مما يزيد من الوقت الإضافي ويقلل من كفاءة الإنتاج. كما أنها تتطلب مهارات فنية عالية من العمال. ولذلك، فهي مناسبة فقط لإنتاج الدُفعات الصغيرة أحادية القطعة أو إنتاج أدوات الماكينات الدقيقة.