اللحام

I. مبادئ اللحام بالقوس المعدني المحمي وخصائصه ونطاق تطبيقه

1. مبدأ اللحام بالقوس القوسي المعدني المحمي

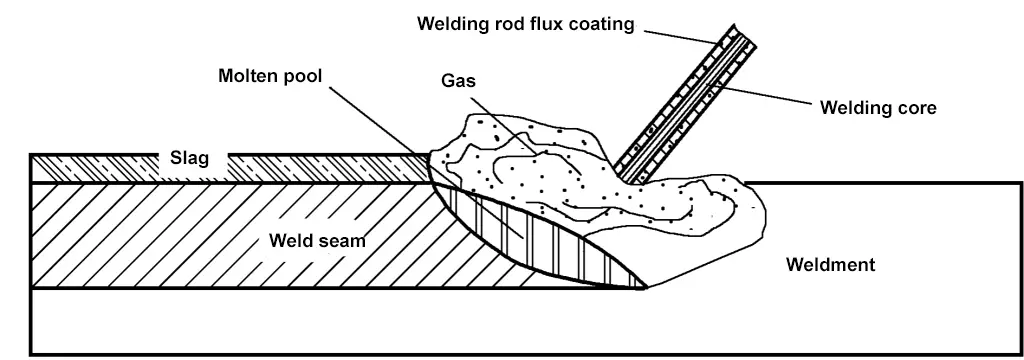

اللحام بالقوس المعدني المحمي هو طريقة لحام انصهار أساسية تستخدم التشغيل اليدوي للقطب الكهربائي، باستخدام قوس اللحام المتولد بين القطب وقطعة العمل لتسخين وصهر المعدن الأساسي أو القطب الكهربائي في بقعة اللحام لتشكيل خط لحام، كما هو موضح في الشكل 7-1.

2. خصائص اللحام بالقوس القوسي المعدني المحمي

1) العملية مرنة وقابلة للتكيف بدرجة كبيرة. أثناء اللحام، يمكن للتشغيل اليدوي التحكم في طول القوس، وزاوية القطب، وسرعة اللحام، وما إلى ذلك، ومناسبة لمختلف المواد المعدنية والسماكات والأشكال الهيكلية والمواضع.

2) من السهل تشتيت إجهاد اللحام والتحكم في تشوه اللحام عن طريق تغيير عمليات المعالجة.

3) مقارنة بطرق مثل اللحام المحمي بالغاز و اللحام بالقوس المغمورفالمعدات بسيطة، والصيانة مريحة، وتكاليف الإنتاج أقل.

4) تتطلب كفاءة الإنتاج المنخفضة، وكثافة العمالة العالية، وجودة اللحام مستوى عالٍ من مهارة وخبرة المشغل.

3. نطاق تطبيق لحام القوس المعدني المحمي بالقوس المعدني

يستخدم لحام القوس المعدني المحمي على نطاق واسع في مختلف قطاعات الاقتصاد الوطني. ويمكن استخدامه في لحام الفولاذ الكربوني والفولاذ منخفض السبائك والفولاذ المقاوم للحرارة والفولاذ المقاوم للصدأ. كما أنه مناسب أيضًا للحام سبائك الصلب عالية السبائك، والحديد الزهر، والفولاذ غير الحديدي المعادنوالفولاذ غير المتماثل، ولتسطيح المواد المعدنية المختلفة.

الثاني. الأقطاب الكهربائية ومبادئ اختيار الأقطاب الكهربائية

القطب الكهربائي هو مادة لحام مطلية بالتدفق لاستخدامها في اللحام بالقوس المعدني المحمي. أثناء اللحام، يؤدي القطب الكهربائي دورين: كقطب كهربائي وكمعدن حشو، والذي يذوب ويندمج مع المادة الأساسية لتشكيل خط اللحام.

هناك العديد من أنواع الأقطاب الكهربائية، ولكل منها نطاق تطبيقه. إن الاختيار المناسب للأقطاب الكهربائية له تأثير كبير على جودة اللحام وتكلفة المنتج وإنتاجية العمالة. يجب اتباع المبادئ التالية عند اختيار الأقطاب الكهربائية:

1) اختر بناءً على الخواص الميكانيكية والتركيب الكيميائي للمادة الأساسية. عند لحام المواد الأساسية مثل الفولاذ منخفض الكربون أو الفولاذ متوسط الكربون أو الفولاذ العادي منخفض السبائك، اختر قطبًا كهربائيًا بقوة مماثلة لضمان أن يكون أداء خط اللحام بنفس أداء المادة الأساسية.

2) بالنسبة للهياكل المهمة التي تتطلب صلابة وليونة عالية في خط اللحام، أو للصلب ذي الميل العالي للتشقق والصلابة العالية، اختر الأقطاب الكهربائية الأساسية، أو الأقطاب الكهربائية عالية الصلابة، أو حتى الأقطاب الكهربائية منخفضة الهيدروجين للغاية.

3) عند اختيار الأقطاب الكهربائية للحام الفولاذ المقاوم للصدأ والموليبدينوم والفولاذ المقاوم للحرارة الموليبدينوم والكروم أو للسطح، ابدأ من ضمان الأداء الخاص للوصلة الملحومة، مما يتطلب أن يكون التركيب الكيميائي ونوع معدن اللحام هو نفسه أو مماثل للمادة الأساسية.

4) للحام الوصلات المعدنية غير المتشابهة بين الفولاذ منخفض الكربون والفولاذ منخفض السبائك، اختر قطبًا كهربائيًا بمستوى قوة أقل.

4) للحام الوصلات المعدنية غير المتشابهة بين الفولاذ منخفض الكربون والفولاذ منخفض السبائك، اختر قطبًا كهربائيًا بمستوى قوة أقل.

5) حدد الأقطاب الكهربائية بناءً على المعدات الموجودة وظروف البناء. يفضل استخدام أقطاب كهربائية مناسبة لكل من التيار المتردد والتيار المستمر. إذا كان من الصعب تنظيف السطح المائل لقطعة الشغل، استخدم أقطاب حمضية مؤكسدة بقوة وغير حساسة للصدأ والبقع الزيتية؛ في الحاويات المغلقة أو في ظروف ذات تهوية ضعيفة، استخدم أقطاب حمضية تنبعث منها غازات أقل ضررًا أثناء اللحام.

6) النظر في مقاومة التشقق لمعدن اللحام. عندما يكون للهيكل الملحوم صلابة عالية وسمك كبير وشكل معقد، استخدم أقطاباً كهربائية أساسية منخفضة الهيدروجين مقاومة للتشقق.

7) عندما تتعرض الأجزاء الملحومة لأحمال اهتزازية أو صدمية، بالإضافة إلى ضمان القوة، استخدم أقطابًا أساسية ذات مرونة وصلابة أفضل.

8) عند الاختيار بناءً على العمليات المبسطة والإنتاجية والفعالية من حيث التكلفة، حاول استخدام أقطاب كهربائية تنتج غبارًا وضررًا أقل وتكون غير مكلفة. بالنسبة للأجزاء الملحومة ذات الكمية الكبيرة من أعمال اللحام، استخدم أقطاب كهربائية أكبر وأكثر كفاءة، مثل أقطاب الفولاذ المقاوم للصدأ عالية الكفاءة وأقطاب الجاذبية مع ضمان أداء اللحام.

ثالثًا. تصنيف التشوه المتبقي في اللحام وتدابير الوقاية منه

إن التسخين غير المتساوي والانكماش أثناء عملية اللحام هما السببان الرئيسيان للإجهاد المتبقي، والإجهاد المتبقي هو السبب الرئيسي للتشوه الهيكلي.

1. تصنيف التشوه المتبقي في اللحام

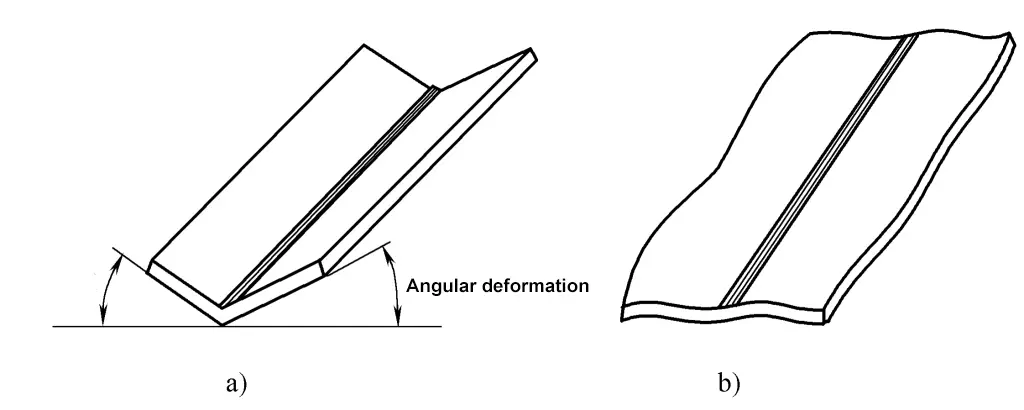

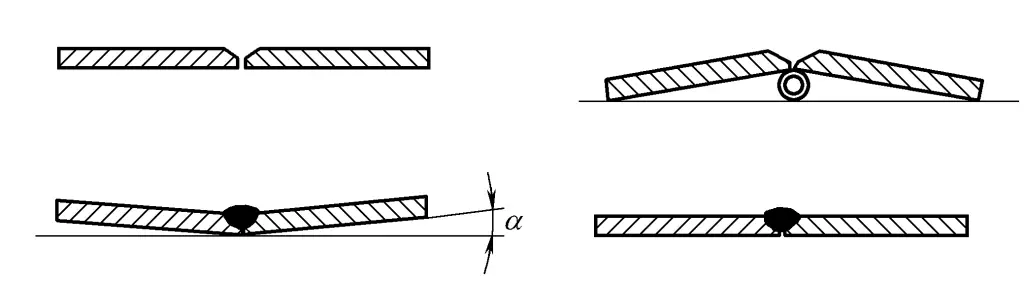

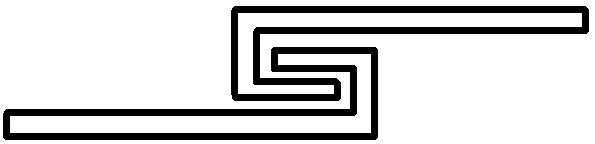

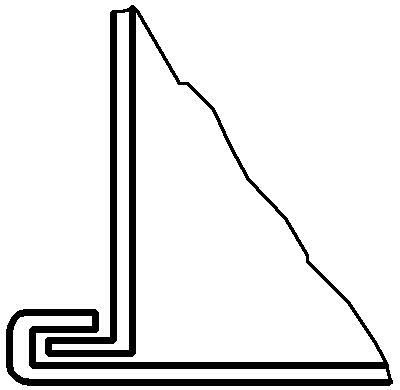

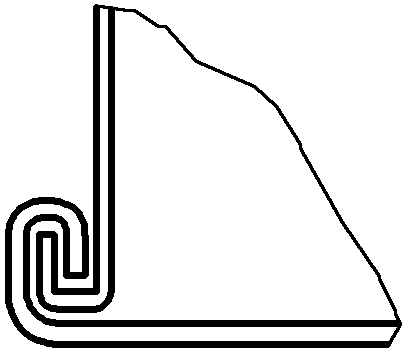

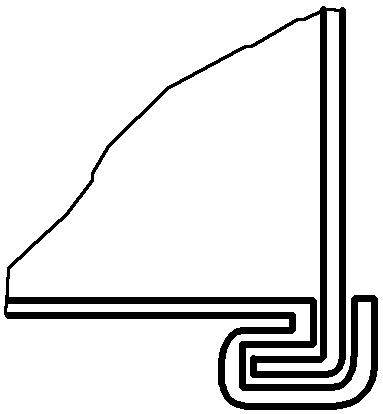

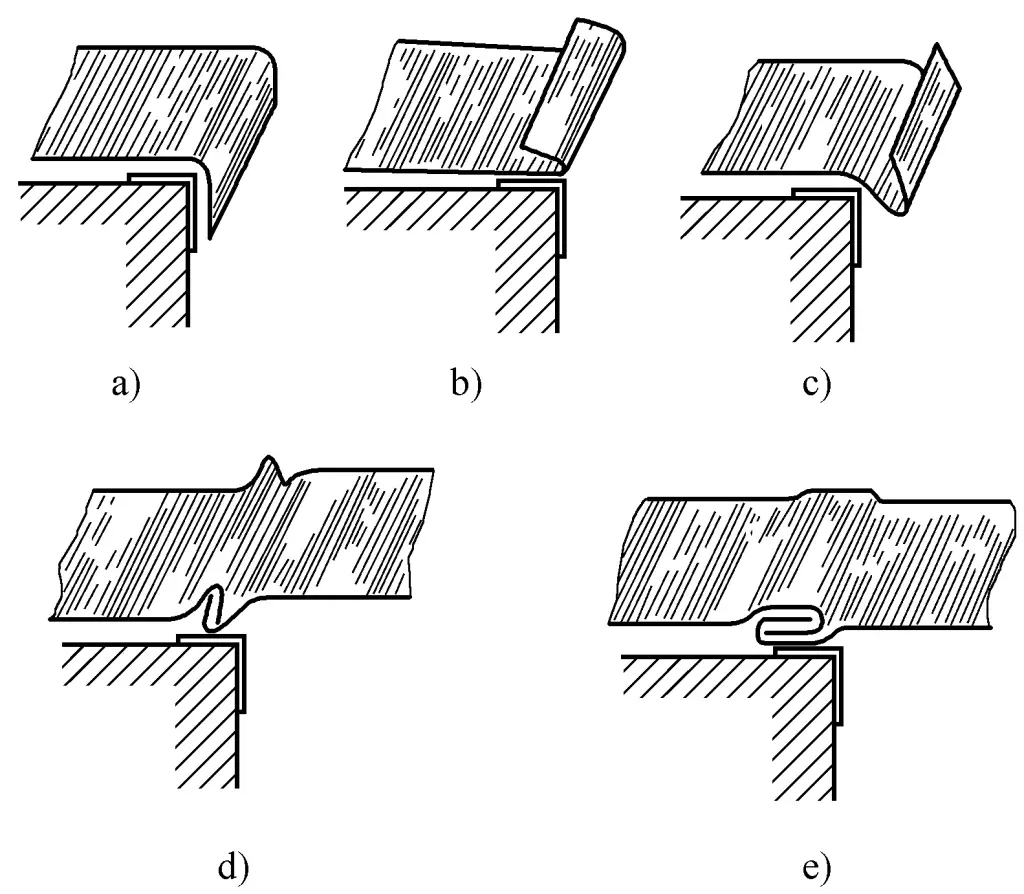

في الإنتاج الفعلي، يكون تشوه الهياكل الملحومة معقدًا للغاية. ووفقاً لتأثير التشوه المتبقي في اللحام على الهيكل بأكمله، يمكن تقسيمه إلى فئتين: الأولى هي التشوه الموضعي، الذي يحدث في بعض أجزاء الهيكل الملحوم، كما هو مبين في الشكل 7-2؛ والأخرى هي التشوه الكلي، الذي يسبب تغيرات في شكل وحجم الهيكل الملحوم بأكمله، كما هو مبين في الشكل 7-3.

أ) التشوه الزاوي

ب) شكل الحافة المتموجة

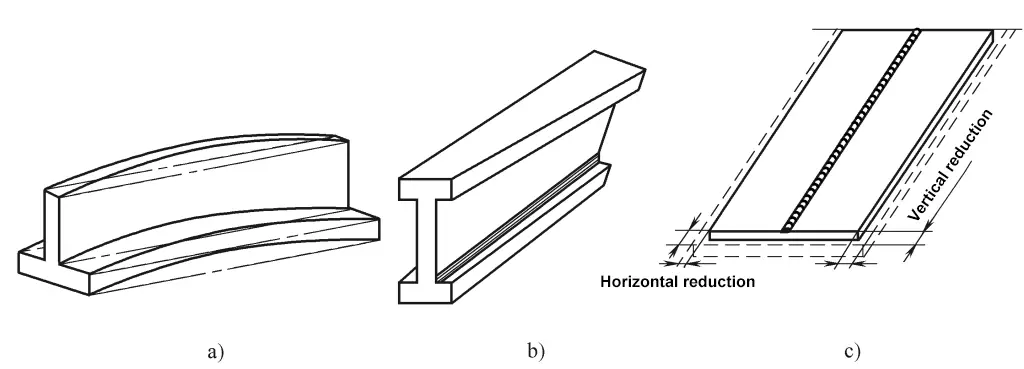

وفقًا لخصائص التشوه المتبقي في اللحام، يمكن تقسيمه إلى ستة أشكال أساسية للتشوه: تشوه الانكماش، والتشوه الزاوي، وتشوه الانحناء، والتشوه المتموج، والتشوه الالتوائي، والتشوه غير المتوازن، كما هو موضح في الشكلين 7-2 و7-3.

أ) تشوه الانحناء

ب) التشوه الالتوائي

ج) تشوه الانكماش

2. تدابير منع التشوه المتبقي في اللحام

للتحكم في التشوه المتبقي في اللحام، ضع في اعتبارك التدابير التالية الشائعة الاستخدام من منظور العملية:

(1) استخدام تسلسل لحام التجميع المعقول

1) استخدام طريقة اللحام المتماثل للحامات المتماثلة

نظرًا لأن اللحام له دائمًا تسلسل، ومع تقدم عملية اللحام، تزداد صلابة الهيكل أيضًا. لذلك، تميل اللحامات التي يتم لحامها أولاً إلى إحداث تشوه في الهيكل. وبالتالي، حتى لو كان هيكل اللحامات متماثلًا، سيحدث تشوه في اللحام بعد اللحام. والغرض من اللحام المتماثل هو التغلب على التشوه الناجم عن اللحام الأول أو الحد منه عندما تكون صلابة الجزء الملحوم منخفضة.

2) لحام الجانب الذي به عدد أقل من اللحامات أولاً للحامات غير المتماثلة

بالنسبة للهياكل ذات اللحامات غير المتماثلة، قم بلحام الجانب ذو اللحامات الأقل لحامًا أولاً، ثم الجانب ذو اللحامات الأكثر لحامًا. وهذا يمكن أن يسمح للتشوه الناتج عن اللحام اللاحق بتعويض التشوه الناتج عن الجانب الملحوم سابقًا، مما يقلل من التشوه الكلي.

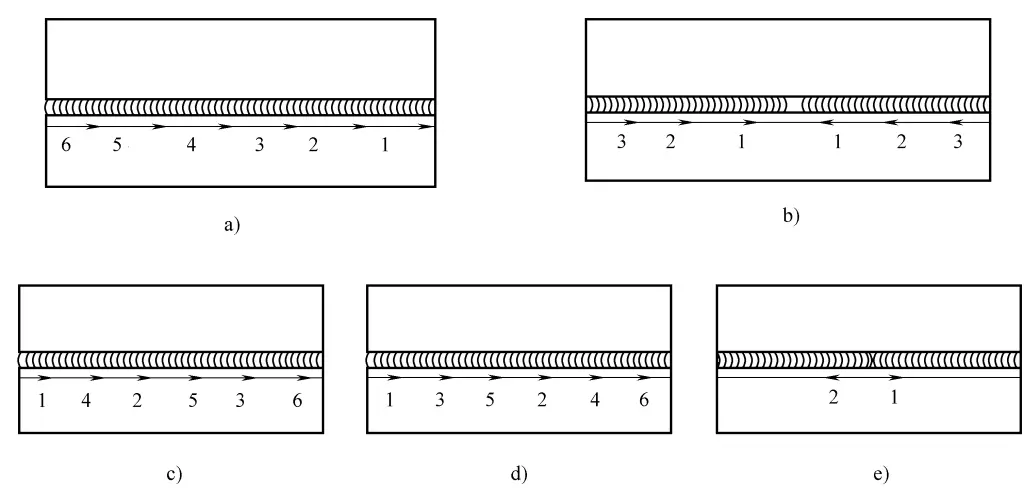

3) استخدام تسلسلات لحام مختلفة للتحكم في تشوه اللحام

بالنسبة للحامات الطويلة في الهياكل، إذا تم استخدام اللحام المستمر من خلال اللحام فإنه سيسبب تشوهًا كبيرًا. وهذا لا يرجع فقط إلى اتجاه اللحام ولكن أيضًا بسبب تسخين اللحام لفترة طويلة. إذا كان ذلك ممكنًا، فإن تغيير اللحام المستمر إلى اللحام القطعي وتغيير اتجاه اللحام بشكل مناسب يمكن أن يقلل من التشوه الناجم عن اللحامات الموضعية أو إزاحة بعضها البعض لتحقيق الغرض من تقليل التشوه الكلي. كما هو موضح في الشكل 7-4.

أ) طريقة اللحام المتدرج للخلف

ب) طريقة اللحام من المنتصف إلى الخلف

ج) طريقة لحام التخطي

د) طريقة اللحام بالتناوب

ه) طريقة اللحام التناكبي في منتصف المقطع الأوسط

(2) طريقة التشوه المضاد

وفقًا لنمط تشوه اللحام، يتم وضع اللحام بشكل مصطنع في تشوه معاكس لاتجاه تشوه اللحام مسبقًا، وذلك لتحقيق الغرض من مواجهة تشوه اللحام. تسمى هذه الطريقة بطريقة التشوه المعاكس (المعروفة أيضًا باسم طريقة البدل المحجوز). يتطلب استخدام هذه الطريقة خبرة في التنبؤ بحجم التشوه المعاكس، ويجب التحكم في زاوية الانحناء العكسي، بحيث لا تكون صغيرة جدًا أو كبيرة جدًا. يعد اللحام التناكبي الأخدودي على شكل حرف Y الموضح في الشكل 7-5 مثالاً على التحكم في التشوه الزاوي باستخدام طريقة التشوه العكسي.

(3) طريقة التثبيت الصلب

يعتمد مقدار التشوه في اللحام على صلابة الهيكل؛ فكلما زادت الصلابة، قل التشوه الناتج بعد اللحام، وتعتمد صلابة الهيكل بشكل أساسي على شكل الهيكل وحجمه. فيما يتعلق بقدرة الهيكل على مقاومة الشد أو الضغط، يرتبط حجم الصلابة بحجم مساحة المقطع العرضي.

كلما زادت مساحة المقطع العرضي، زادت الصلابة وزادت القدرة على مقاومة التشوه. ولذلك، تكون ألواح الصلب السميكة أقل تشوهًا بعد اللحام مقارنة بألواح الصلب الرقيقة.

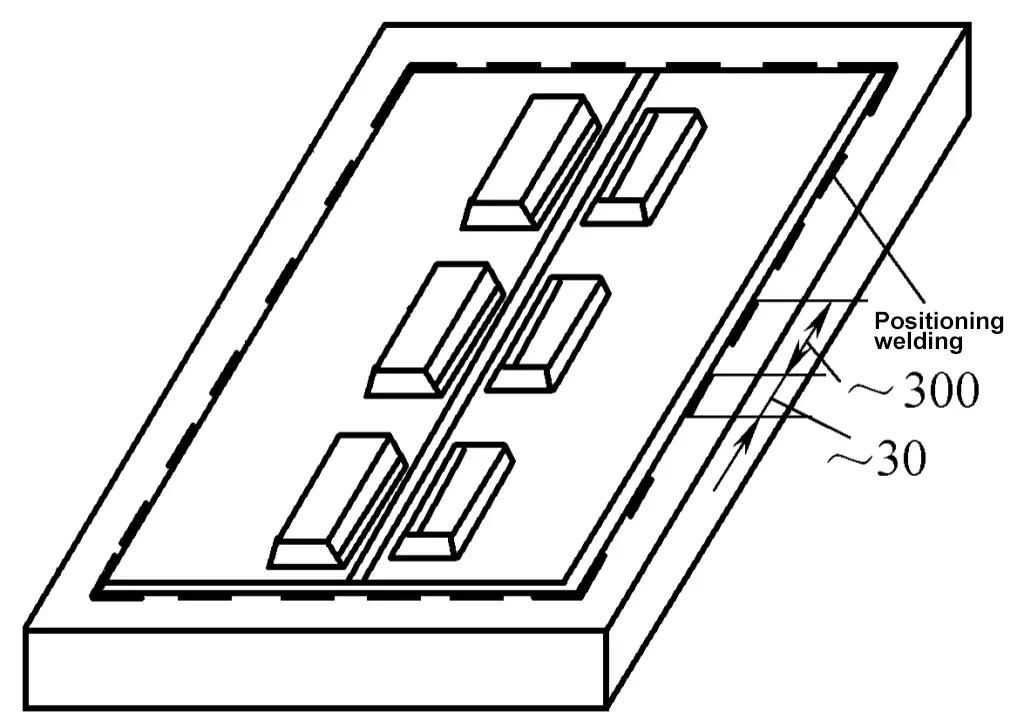

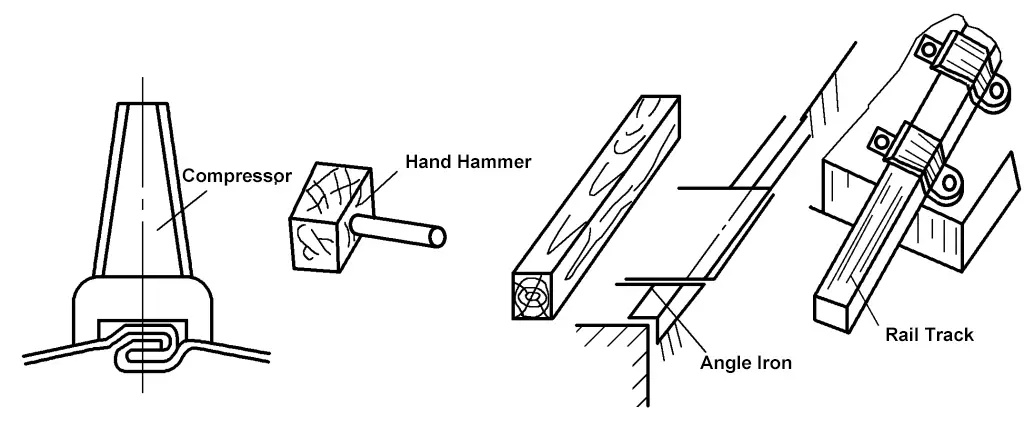

تتمثل طريقة التثبيت الصلب في استخدام تدابير إجبارية أو الاعتماد على تركيبات ذات صلابة قوية للمكونات التي تفتقر إلى الصلابة الكافية نفسها، للحد من درجة التشوه بعد اللحام وتقليلها. وبهذه الطريقة، لا يمكن إزالة التَرْكِيبات الثابتة إلا بعد تبريد اللحام تمامًا. توضح الأشكال من 7-6 إلى 7-8 أمثلة لهياكل ملحومة مختلفة باستخدام طريقة التثبيت الصلب لتقليل تشوه اللحام.

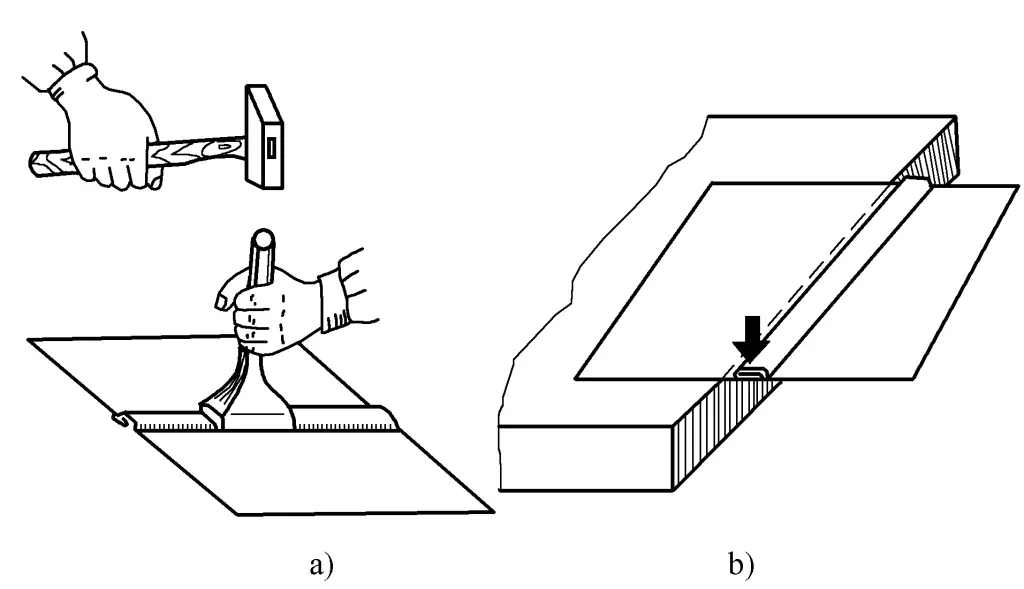

1) استخدام أجسام ثقيلة للضغط أو استخدام اللحام بالمسامير لتحديد الموضع. تناسب هذه الطريقة لحام الصفيحة الرقيقة، حيث يتم استخدام اللحام بالمسامير حول الصفيحة للحامها بإحكام بالمنصة أو الإطار، ويتم وضع أجسام ثقيلة على جانبي خط اللحام. بعد أن يبرد درز اللحام تمامًا، يتم إزالة الأجسام الثقيلة وكشط نقاط اللحام اللاصق وتحقيق الغرض من تقليل التشوه. كما هو موضح في الشكل 7-6.

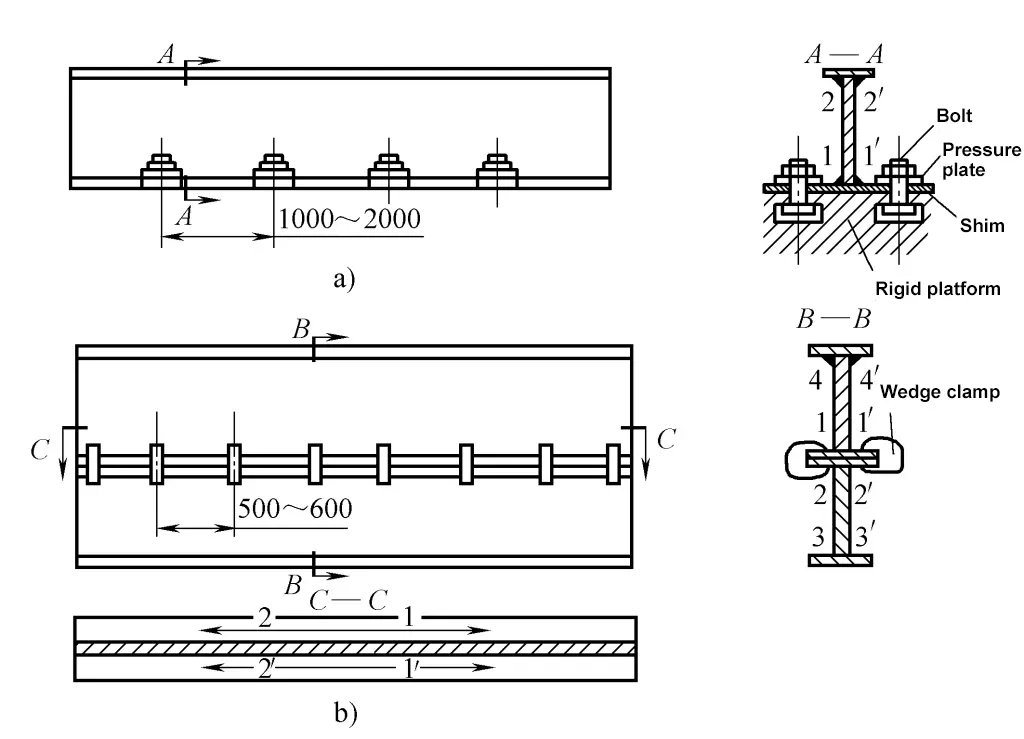

2) استخدم تركيبات للتثبيت. كما هو مبين في الشكل 7-7أ، قبل لحام العارضة I-beam، تثبت الفلنجات بإحكام على المنصة، باستخدام صلابة المنصة لتقليل التشوه الزاوي وتشوه الانحناء بعد اللحام.

إذا كانت الظروف تحد من استخدام الطريقة المذكورة أعلاه، يمكن أيضًا استخدام الطريقة الموضحة في الشكل 7-7 ب، حيث يتم دمج عارضتين على شكل حرف I معًا، باستخدام مشابك إسفينية لشد الشفتين، مما يزيد من صلابة الإطار على شكل حرف I لتحقيق الغرض من تقليل التشوه بعد اللحام. تستخدم هذه الطريقة أيضًا بشكل شائع في لحام تجميع القواعد والإطارات والمكونات الأخرى.

أ) شعاع I- شعاع واحد

ب) مزيج من عوارض I-العوارض

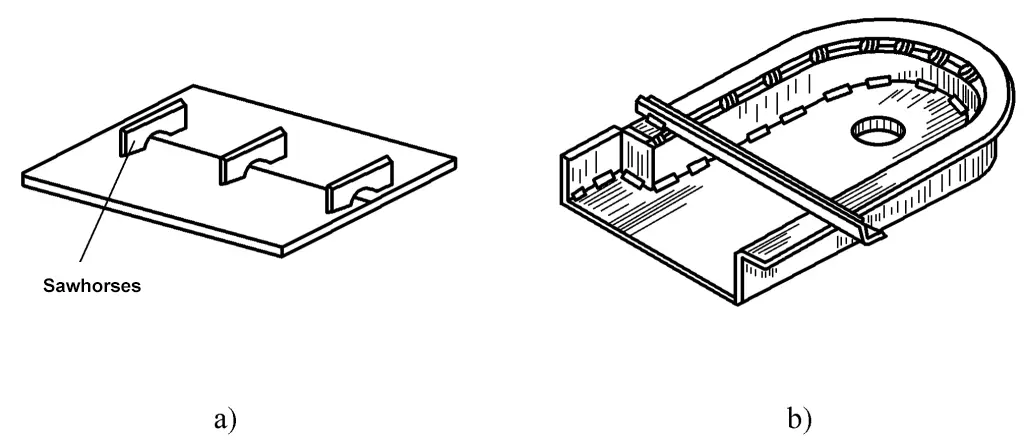

3) استخدام "أحصنة المنشار" أو الدعامات المؤقتة للتثبيت. في اللحام التناكبي للألواح الفولاذية، يمكن أيضًا استخدام طريقة التثبيت باستخدام "أحصنة المنشار" للتحكم في التشوه، وهي طريقة بسيطة وموثوقة تستخدم على نطاق واسع في الإنتاج. بالنسبة لعمليات اللحام الصغيرة العامة، يمكن أيضًا استخدام طريقة التثبيت الصلب بدعامات مؤقتة، كما هو موضح في الشكل 7-8.

أ) طريقة التثبيت باستخدام "أحصنة المنشار"

ب) طريقة التثبيت باستخدام دعامات مؤقتة

تجدر الإشارة إلى أنه على الرغم من أنه يتم التحكم في تشوه اللحام بفعالية مع التثبيت الصلب، إلا أنه نظرًا للقيود الكبيرة على الهيكل، تتولد ضغوط داخلية كبيرة. لذلك، فإن التثبيت الصلب مناسب فقط للحامات ذات قابلية اللحام الجيدة. بالنسبة للفولاذ الكربوني المتوسط وسبائك الفولاذ ذات قابلية اللحام الضعيفة، لا ينبغي استخدام التثبيت الصلب في اللحام لتجنب التشقق.

وبالإضافة إلى ذلك، فإن اختيار المعقول طرق اللحام والمعلمات يمكن أن تقلل أيضًا من تشوه اللحام. على سبيل المثال، يمكن أن يؤدي استخدام الحرارة المركزة، والمنطقة الضيقة المتأثرة بالحرارة CO، واللحام المحمي بالغاز، واللحام بقوس البلازما بدلاً من اللحام بالغاز واللحام بالقوس المعدني المحمي إلى تقليل تشوه اللحام؛ كما يمكن أن يؤدي استخدام معلمات لحام أصغر لتقليل مدخلات الحرارة إلى تقليل تشوه اللحام.

برشاقة

I. مبادئ التثبيت

يشير التثبيت بالبرشام إلى طريقة ربط قطعتين أو أكثر من نفس المادة أو من مواد مختلفة بفتحات برشام تتم معالجتها في كل باستخدام أدوات ومعدات التثبيت، باستخدام تشوه المسامير في درجة حرارة الغرفة أو بعد التسخين.

يكون سير العمل العام للتثبيت على النحو التالي:

1) استخدام الحفر، والتوسيع، والتثقيب، والتثقيب والتثقيب لمعالجة ثقوب البرشام على الأجزاء الموصلة.

2) وفقًا لمتطلبات حجم الرسم الإنشائي، حدد مرجع التجميع لتحديد موضع الأجزاء المبرشمة.

3) اختيار المسامير التي تفي بالمتطلبات الفنية بشكل صحيح.

4) تحديد معدات وأدوات التثبيت.

5) تنفيذ عمليات التثبيت المتمثلة في الحرق والربط والربط بالخيوط والتثبيت.

6) فحص جودة التثبيت.

يتميز التثبيت بمعدات عملية بسيطة، وتوزيع إجهاد متساوٍ وموثوق به، وأقل تشوه بعد التجميع، وقوة عالية، ومراقبة جودة سهلة، وفحص مريح، ووصلات غير معرضة للارتخاء، وعمر خدمة طويل، وسهولة الصيانة والفحص. إنها وصلة غير قابلة للفصل، وتستخدم عادةً في الوصلات التي تحتاج إلى تحمل أحمال الصدمات الكبيرة وأحمال الاهتزاز، أو ضعف قابلية اللحام أو المواد غير المعدنية.

مع تطور التكنولوجيا الصناعية، تم استبدال التثبيت تدريجيًا باللحام والترابط بسبب عيوبه مثل تعدد العمليات وكثافة العمالة العالية والضوضاء العالية وكفاءة العمل المنخفضة، ولكنه لا يزال يستخدم على نطاق واسع في صناعات مثل السيارات والطيران والأجهزة والجسور والبناء.

الثاني. تصنيف التثبيت ونطاق تطبيقه

1. أنواع التثبيت

اعتمادًا على أداء عمل المكونات ونطاق التطبيق، يمكن تقسيم التثبيت إلى:

(1) التثبيت القوي

يتطلب فقط أن تكون المسامير والمكونات ذات قوة كافية لتحمل الأحمال الكبيرة، مع عدم وجود متطلبات خاصة لضيق الوصلة. مثل الجسور والعوارض والمركبات والأبراج ومكونات الجمالونات الأخرى.

(2) التثبيت المحكم

لا يتطلب قوة توصيل كافية لتحمل قوى معينة فحسب، بل يتطلب أيضًا إحكامًا جيدًا للمفصل لضمان عدم تسرب السوائل أو الغازات تحت ضغوط معينة. يشيع استخدام هذا النوع من التثبيت في مكونات أوعية الضغط العالي، مثل الغلايات وخزانات الغاز، إلخ.

(3) التثبيت المحكم

لا تتحمل الوصلة قوة كبيرة، فهي لا تتطلب سوى إحكامًا عاليًا لمنع تسرب الماء والهواء، وتستخدم في الغالب في توصيل مكونات الحاوية رقيقة الجدران، مثل خزانات المياه وخزانات النفط، إلخ.

2. أشكال التثبيت

وفقًا للمواضع النسبية المختلفة للأجزاء المتصلة، يتم تقسيمها إلى ثلاثة أشكال: وصلات اللفة، والعقب، والوصلات الزاوية.

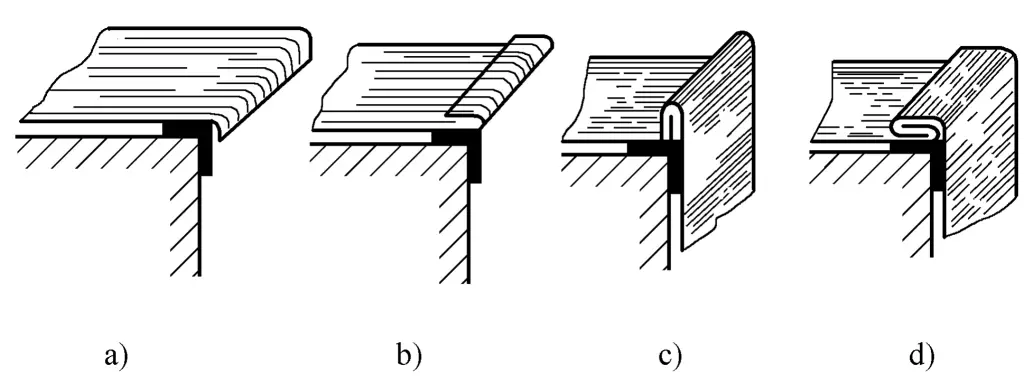

(1) اللفة

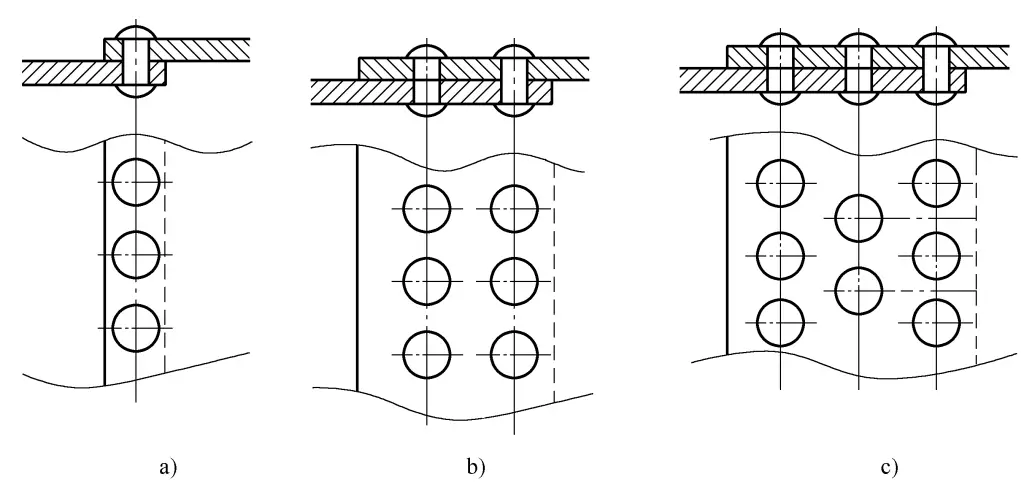

يتم تثبيت صفيحة فوق صفيحة أخرى، كما هو موضح في الشكل 7-9.

أ) صف واحد

ب) صف مزدوج

ج) صفوف متعددة

(2) مفصل المؤخرة (2)

يتم إجراء التثبيت عن طريق وضع وصلات لوحين على نفس المستوى واستخدام لوحة غطاء كموصل لربط الوصلات معًا. ويوجد نوعان من ألواح التغطية: مفردة ومزدوجة، وينقسم كل منها إلى صف واحد وصف مزدوج وصفوف متعددة وفقًا لعدد صفوف المسامير. يمكن أن يكون ترتيب المسامير إما متوازيًا أو متداخلاً، كما هو موضح في الشكل 7-10.

أ) صف واحد، لوحة غطاء واحد

ب) صف مزدوج، لوحة غطاء مزدوجة

ج) مفصل نقر الحديد الزاوية

(3) مفصل الزاوية

يربط صفيحتين متعامدتين أو بزاوية معينة مع بعضهما البعض، وعادةً ما يستخدم حديد الزاوية كموصل، ويتوفر في شكل أحادي الجانب ومزدوج الجانب، كما هو موضح في الشكل 7-11.

أ) وصلة الزاوية أحادية الجانب

ب) الالتحام بزاويتين على الوجهين

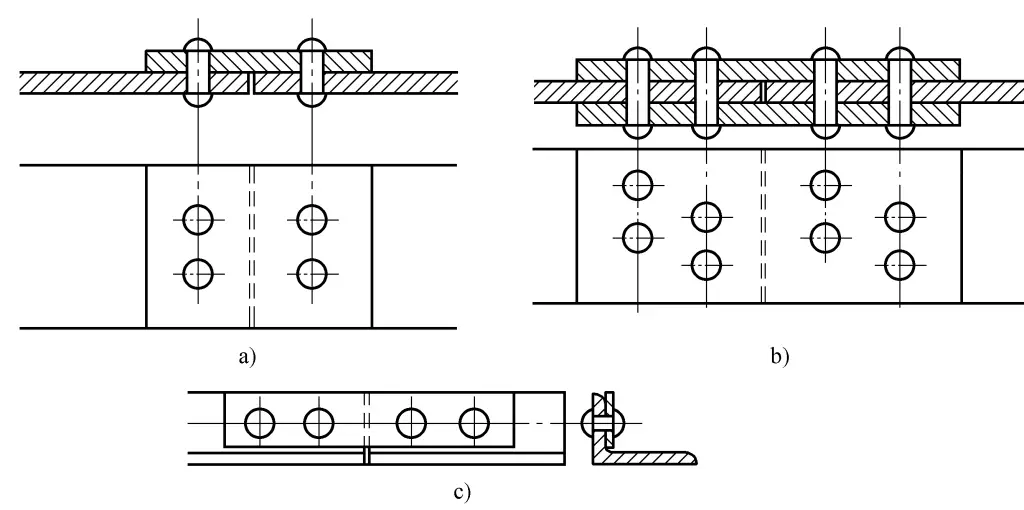

ثالثًا. المعلمات الأساسية لترتيب البرشام

تشير المعلمات الأساسية إلى تباعد المسامير وتباعد الصفوف ومسافة الحافة، كما هو موضح في الشكل 7-12.

1) تباعد المسامير ر: المسافة بين مركزي مسمارين متجاورين في نفس الصف.

2) تباعد الصفوف ج: المسافة بين مركزي صفين متجاورين من المسامير.

3) مسافة الحافة هـ: المسافة من الصف الخارجي من المسامير إلى حافة لوحة العمل.

تحديد معلمات ترتيب البرشام على ألواح الصلب، انظر الجدول 7-1.

الجدول 7-1 تحديد معلمات ترتيب البرشام على ألواح الصلب

| الاسم | الموقع والتوجيه | المسافة القصوى المسموح بها (خذ الحد الأدنى من الاثنين) | الحد الأدنى للمسافة المسموح بها | |

| مسافة البرشام t أو درجة الانحدار c | الصف الخارجي | 8d 0 أو 12 δ | 3d0 | |

| الصف الأوسط | مكون تحت الضغط | 12d 0 أو 18 δ | ||

| مكون تحت الضغط | 16d 0 أو 24 δ | |||

| الهامش هـ | موازٍ لاتجاه الحمل هـ 1 | 4d 0 أو 8 δ | 2d0 | |

| الاتجاه العمودي على الحمولة e 2 | الطليعة | 1.5d0 | ||

| حافة التدحرج | 1.2d0 | |||

ملاحظة: د 0 هو قطر فتحة البرشام؛ δ هو سُمك الصفيحة الرقيقة

IV. تحديد المسامير وقطرها وطولها وحجم ثقبها

1. المسامير

يتألف البرشام من رأس برشام وساق أسطواني، وغالبًا ما يكون رأس البرشام مصنوعًا من القوالب، ويتوفر في أنواع صلبة ومفرغة. وتنقسم مسامير البرشام الصلبة إلى أشكال مختلفة مثل الرأس المستدير والرأس الغاطس وشبه الغاطس والرأس المخروطي المسطح والرأس المسطح؛ أما المسامير المجوفة فهي خفيفة وملائمة للتثبيت ولكن قوة رأسها منخفضة، وهي مناسبة للهياكل التي تتعرض لضغط أقل.

وفقًا للمعيار GB/T116-1986، تشمل المسامير الفولاذية Q215، Q235، ML2، ML3، 10، 15، وتشمل المسامير النحاسية T3، H62، وتشمل مسامير الألومنيوم L3، LY1، LY10، LF10 (استخدم درجات المواد الجديدة، التي تتوافق مع اللوائح القياسية الوطنية للمسامير).

أثناء عملية التثبيت، نظرًا لأن البرشام يحتاج إلى تحمل تشوه كبير في اللدائن، يجب أن تتمتع مادة البرشام بمرونة جيدة. لهذا السبب، يجب تلدين المسامير المصنوعة من البرشام على البارد. وفقًا للمتطلبات، يجب أن تخضع المسامير لاختبارات قابلية التزوير واختبارات القوة الميكانيكية مثل الشد والقص. يجب ألا يحتوي سطح البرشام على أي عيوب تؤثر على استخدامه.

2. قطر البرشام

يتم تحديد قطر البرشام حسب سُمك صفيحة التوصيل وفقًا لمتطلبات القوة الإنشائية، وتكون العلاقة بين سُمك الصفيحة المكونة δ وقطر البرشام d بشكل عام كما يلي:

1) للوصلات أحادية الصف ومزدوجة الصف، d≈2δ.

2) بالنسبة لتوصيلات لوحة الغطاء الأحادية والمزدوجة الصف، d≈ (1.5 ~ 1.75) δ.

يمكن أيضًا تحديد قطر البرشام وفقًا للجدول 7-2.

الجدول 7-2 تحديد قطر البرشام (الوحدة: مم)

| سُمك اللوحة δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| قطر البرشام د | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

يجب اتباع المبادئ التالية عند تحديد قطر البرشام بناءً على سُمك الصفيحة:

1) عند تلبيس الألواح ذات السماكات المتشابهة، خذ سماكة اللوحة الأكثر سماكة.

2) عند تلبيس الألواح ذات السماكات المختلفة بشكل كبير، خذ سماكة اللوح الأرفع.

عند توصيل الألواح والملامح، خذ متوسط سُمك كل منهما.

يجب ألا يتجاوز السمك الكلي للأجزاء المتصلة 5 أضعاف قطر البرشام.

3. طول البرشام

ترتبط جودة التثبيت ارتباطًا مباشرًا بالطول المحدد لقضيب البرشام. إذا كان القضيب طويلاً جدًا، فسيكون رأس البرشام كبيرًا جدًا، ومن المحتمل أن ينحني القضيب؛ وإذا كان القضيب قصيرًا جدًا، فلن يكون هناك اضطراب كافٍ، ولن يتشكل رأس البرشام بالكامل، مما يؤثر بشدة على قوة التثبيت وإحكامه.

يجب تحديد طول البرشام بناءً على عوامل مثل السُمك الكلي للأجزاء المراد توصيلها، والخلوص بين الثقب وقطر القضيب، وطريقة عملية التثبيت. يمكن حساب طول قضيب البرشام بقطر ثقب قياسي باستخدام المعادلة التالية:

برشام رأس مستدير L = (1.65 ~ 1.75)d + 1.1 ∑ δ

برشام غاطس غاطس L = 0.8 د + 1.1 ∑δ

البرشام شبه الغاطس L = 1.1 د + 1.1 ∑ δ

- L - طول قضيب البرشام (مم);

- د - قطر قضيب البرشام (مم);

- الطول الإجمالي للأجزاء المتصلة (∑ δ) بالملليمتر.

أطوال المسامير المحسوبة أعلاه هي قيم تقريبية؛ يجب تحديد الطول الفعلي لقضيب البرشام للتثبيت الشامل بعد التثبيت التجريبي.

4. تحديد قطر فتحة البرشام

يجب تحديد الملاءمة بين قطر فتحة البرشام والبرشام بناءً على الطرق المختلفة للتثبيت على البارد والساخن.

أثناء التثبيت على البارد، لا يكون من السهل إزعاج الساق، ولضمان قوة الوصلة، يجب أن يكون قطر الفتحة قريبًا من قطر الساق.

أثناء التثبيت على الساخن، يتمدد البرشام ويزداد سمكه بسبب الحرارة ولكنه يظل مرنًا؛ ولتسهيل الإدخال، يجب أن يكون الفرق بين قطر الثقب وقطر الساق أكبر قليلاً. انظر الجدول 7-3 لمعرفة أقطار الفتحات القياسية. بالنسبة للتثبيت المحكم للوحة متعددة الطبقات، يجب تقليل قطر الثقب بمقدار 1 ~ 2 مم وفقًا لحجم الثقب القياسي، وبالنسبة للمكونات الأسطوانية، يجب حفر الثقوب قبل الثني، ويجب تقليل قطر الثقب بمقدار 1 ~ 2 مم عن المعيار للسماح بالتوسيع أثناء التجميع.

الجدول 7-3 أقطار ثقوب البرشام القياسية (الوحدة: مم)

| قطر قضيب البرشام | قطر الفتحة d0 | |

| تجميع دقيق | تجميع خشن | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. معدات وأدوات التثبيت الشائعة الاستخدام

1. مسدس برشام

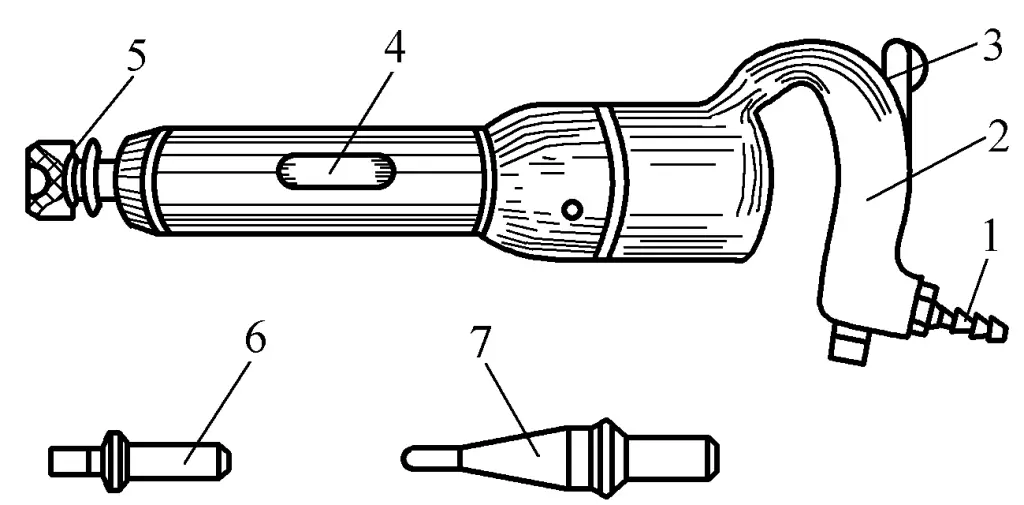

مسدس البرشام هو الأداة الرئيسية للحام. يُعرف أيضًا باسم مسدس الهواء، كما هو موضح في الشكل 7-13. ويتكون بشكل أساسي من مقبض 2، وجسم المسدس 4، ومفتاح 3، وموصل الأنبوب 1. يمكن تركيب العديد من قوالب البرشام أو اللكمات في الفتحة الموجودة في الطرف الأمامي من جسم المسدس لعمليات التثبيت أو التثقيب. عند الاستخدام، عادةً ما يتم ربط القالب بالمقبض بسلك فولاذي دقيق لمنع انزلاق المكبس للخارج عند انفصال القالب عن جسم المسدس أثناء رفع المسدس.

1-الموصل الأنبوبي 1

2-المقبض

3-التبديل

4-جسم المسدس 4

5-الموت

6-برشام برشام مسطح الرأس

7-الضربة

قبل استخدام مسدس البرشام، قم بحقن كمية صغيرة من زيت الماكينة في وصلة مدخل الهواء للحفاظ على تشحيم جسم المسدس جيدًا أثناء التشغيل، ثم قم بنفخ الأوساخ من خرطوم الهواء المضغوط وتوصيله بموصل خرطوم مسدس البرشام. يتم التحكم في حجم سحب الهواء بواسطة صمام تنظيم الضغط، ويكون ضغط الهواء المضغوط بشكل عام 0.4 ~ 0.6 ميجا باسكال. مسدس البرشام مدمج وسهل التشغيل، ويمكنه أداء العديد من مهام التثبيت غير المعروفة، ولكنه يصدر ضوضاء شديدة أثناء التشغيل.

2. ماكينة التثقيب

تختلف ماكينة التثبيت عن مسدس البرشام، فآلة التثبيت عبارة عن معدات متخصصة تستخدم الضغط الهيدروليكي أو الهوائي لتشويه قضيب المسمار بشكل بلاستيكي لتشكيل رأس البرشام. ولها آليتان: التثبيت والمسمار العلوي. ونظرًا للضغط العالي والموحد الذي تنتجه ماكينة التثبيت، فإن جودة وقوة التثبيت عالية، وتعمل بدون ضوضاء.

هناك نوعان من آلات التثبيت: الثابتة والمتحركة. تتمتع آلات التثبيت الثابتة بكفاءة إنتاجية عالية ولكنها أكثر تكلفة، وبالتالي فهي مناسبة فقط للإنتاج الاحترافي؛ أما آلات التثبيت المتحركة فهي مرنة ومستخدمة على نطاق واسع، وهي متوفرة بأنواع هيدروليكية وهوائية وكهربائية.

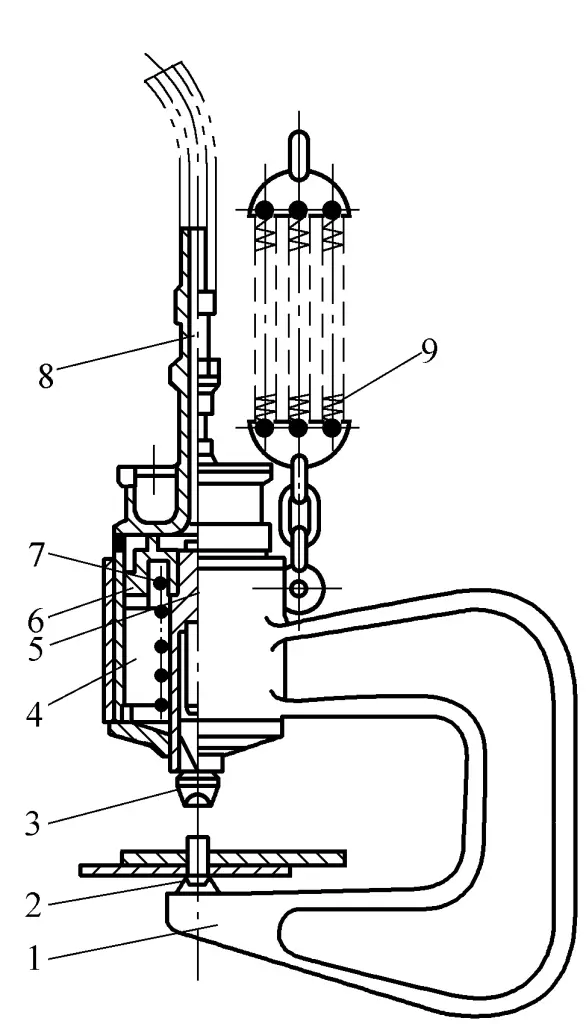

تستخدم ماكينة التثبيت الهيدروليكية مبادئ هيدروليكية للتثبيت، كما هو موضح في الشكل 7-14. وهي تتألف من إطار 1، ومكبس 5، ورأس مقعر 3، ورأس مقعر ذو مسمار علوي 2، ونابض عازل 9. عندما يدخل الزيت الهيدروليكي إلى الأسطوانة الهيدروليكية من خلال وصلة الأنبوب 8، فإنه يدفع المكبس إلى أسفل. يحتوي الطرف السفلي من المكبس على رأس مقعر 3، ويتم ضغط البرشام بين الرأسين المقعرين العلوي والسفلي لتشكيل رأس البرشام.

1-الإطار

2-دبوس علوي مقعر الرأس

3-رأس مقعر 3 - رأس مقعر

4-الأسطوانة الهيدروليكية

5-المكبس

6-وسادة الختم

7-الربيع

8 أنابيب التركيب

9-مخزن الزنبرك

عندما يتحرك المكبس لأسفل، يتم ضغط الزنبرك 7 وتشويهه. بعد اكتمال التثبيت، تتم إعادة ضبط المكبس بواسطة مرونة الزنبرك. وظيفة وسادة الختم 6 هي منع تسرب الزيت من المكبس. يمكن تحريك ماكينة التثبيت بأكملها بواسطة رافعة، ولمنع الاهتزاز أثناء التثبيت، يمكن استخدام الزنبرك الموجود في حلقة الرفع للتخزين المؤقت.

سادساً عملية التثبيت

ينقسم التثبيت إلى التثبيت على البارد والتثبيت على الساخن بناءً على درجة الحرارة؛ ويتناول هذا القسم التثبيت على الساخن بشكل أساسي.

1. برشام بارد

يسمى التثبيت في درجة حرارة الغرفة التثبيت على البارد. يتطلب التثبيت على البارد أن يكون البرشام ذو مرونة جيدة. عند استخدام آلة التثبيت للتثبيت على البارد، يجب ألا يتجاوز الحد الأقصى لقطر البرشام 25 مم. عند استخدام مسدس برشام للتثبيت على البارد، يكون قطر البرشام عمومًا أقل من 12 مم.

2. البرشام الساخن

التثبيت بعد تسخين البرشام يسمى التثبيت على الساخن. بعد التسخين، تنخفض قوة ساق البرشام بعد التسخين، وتزداد اللدونة، ويتشكل رأس البرشام بسهولة. تنخفض القوة الخارجية المطلوبة للتثبيت بشكل كبير مقارنة بالتثبيت على البارد، لذلك يستخدم التثبيت الساخن عادةً في المسامير ذات القطر الأكبر أو التثبيت الجماعي.

أثناء التثبيت على الساخن، إلى جانب تشكيل رأس برشام محكم الإغلاق، يتم أيضًا تحريك أحد طرفي ساق البرشام لملء فتحة البرشام. عند التبريد، ينقبض البرشام في الطول، مما يؤدي إلى ممارسة ضغط كافٍ على الأجزاء المبرشمة مما يجعل التماس أكثر إحكامًا وبالتالي تحقيق قوة مفصل كافية.

تتم العملية الأساسية للتثبيت على الساخن على النحو التالي:

(1) تثبيت الأجزاء المبرشمة وتوسيع فتحات البرشام

عند تجميع الأجزاء المثبتة بالبرشام، من الضروري محاذاة الثقوب الموجودة على الألواح وإحكام ربطها بمسامير ذات مواصفات مطابقة. يجب أن يكون توزيع البراغي موحدًا، ويجب ألا يقل عددها عن ربع عدد فتحات البرشام. بعد إحكام ربط البراغي، يجب أن تكون الأسطح المشتركة للدرزات محكمة.

في تجميع المكونات، قد تحدث بعض الثقوب غير المتناسقة بسبب أخطاء في المعالجة الآلية، لذلك من الضروري إعادة ثقب ثقوب البرشام بخرامة تصحيح أو مخرطة برشام قبل التثبيت لضمان تركيزها وسلاسة التثبيت. يجب إعادة ثقب فتحات البرشام التي لها بدلات متبقية في المعالجة المسبقة دفعة واحدة. تسلسل التوسيع هو إعادة توسيع الثقوب أولاً بدون مسامير مشدودة، ثم إدخال المسامير بعد التوسيع، وأخيرًا إزالة المسامير الأصلية وإعادة توسيع الثقوب.

(2) تسخين البرشام

عند التثبيت بمسدس البرشام، يجب تسخين البرشام إلى 1000 ~ 1100 ℃. أثناء التسخين، يتم تسخين البرشام إلى اللون البرتقالي الأصفر (حوالي 900 ~ 1100 ℃)، ثم يتم تحويله إلى نار بطيئة ليشتعل، مما يسمح للبرشام بالتسخين بالتساوي في جميع أنحاء طوله وداخله، ويمكن بعد ذلك إخراج البرشام المسخن جيدًا للتثبيت (لا يمكن استخدام المسامير التي يتم تسخينها بشكل مفرط أو غير مسخنة بشكل كافٍ أثناء التسخين).

(3) اصطياد البرشام وإدخاله

قم برمي البرشام بدقة، وأمسك البرشام بثبات، وأدخل البرشام بسرعة في الثقب بعد الإمساك به، مع السعي لإكمال التثبيت في درجة حرارة عالية.

(4) التثبيت العلوي (4) التثبيت العلوي

تؤثر جودة التثبيت العلوي تأثيرًا مباشرًا على جودة التثبيت. يجب أن يتطابق شكل الرأس المقعّر ومواصفات المقبض العلوي مع رأس البرشام المشكّل مسبقًا. يجب أن يكون "المقعّر" ضحلًا، ويجب أن يكون التثبيت العلوي قويًا لجعل رأس البرشام المشكّل يتناسب بإحكام مع سطح اللوحة.

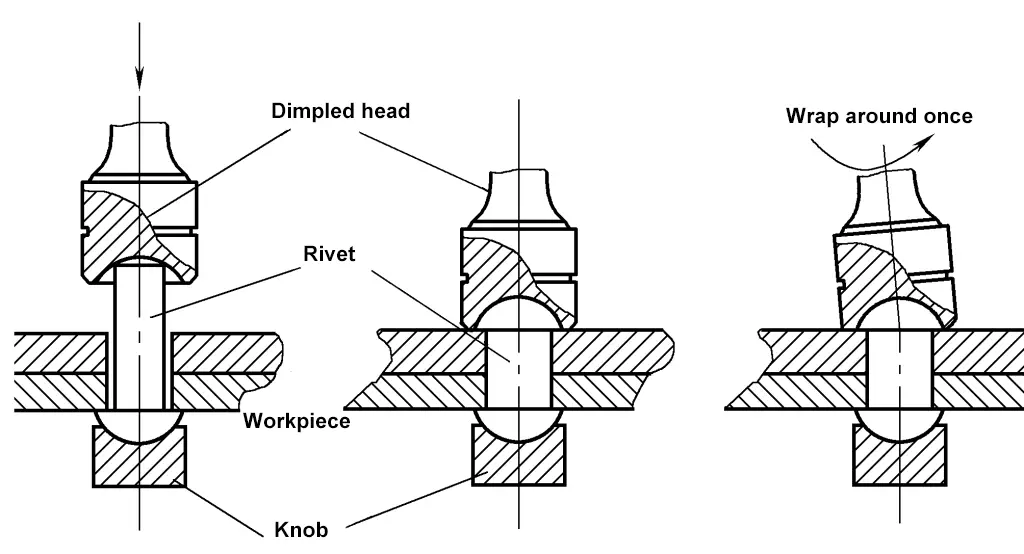

(5) التثبيت

في البداية، يتم استخدام إمداد هواء متقطع في التثبيت، وبعد انزعاج قضيب المسمار، يتم زيادة حجم الهواء لتشكيل قضيب المسمار المكشوف في شكل رأس البرشام. بعد تشكيل رأس البرشام، يتم إمالة مسدس البرشام قليلاً وتدويره حول رأس البرشام لجولة واحدة لإجبار رأس البرشام على التناسب بإحكام مع سطح المكون، ولكن لا يُسمح بالإمالة المفرطة لتجنب إتلاف سطح المكون بالرأس المقعر. كما هو موضح في الشكل 7-15.

لضمان جودة التثبيت، يجب ألا يقل ضغط الهواء المضغوط عن 0.5 ميجا باسكال ؛ يجب أن تكون درجة حرارة التثبيت النهائية للبرشام بين 450 ~ 600 ℃. إذا كانت درجة حرارة التثبيت النهائية عالية جدًا، فسوف تقلل من الضغط الأولي لقضيب المسمار، مما يمنع المكونات المبرشمة من الشد الكامل ؛ إذا كانت درجة حرارة التثبيت النهائية منخفضة جدًا، فسيصبح البرشام هشًا.

ولذلك، يجب إكمال عملية التثبيت على الساخن بأسرع وقت ممكن خلال وقت قصير. بالنسبة للهياكل ذات المتطلبات العالية لإحكام التماس، لا تزال هناك حاجة إلى إحكام التماس بعد التثبيت. بعد اكتمال عملية التثبيت، يجب فحص كل برشام على حدة للتأكد من جودته، ويجب أن يتم إزميل البرشام الذي يتبين أنه مفكوك وغير قابل للإصلاح وإعادة تثبيته.

عضة المفصل

I. تحديد الشكل الهيكلي لمفصل العضة وحجمه

1. خصائص عضة التماس

عض التماس هو طريقة للتوصيل حيث يتم ثني حواف الأجزاء المراد توصيلها بزاوية معينة، ثم تتشابك ثم يتم ضغطها على بعضها البعض. تتميز وصلات التماس بأنها قوية جدًا، وتتميز بكثافة التماس جيدة، وتتطلب متطلبات أقل على الماكينات والأدوات، كما أنها سهلة التنفيذ. وغالبًا ما تُستخدم وصلات التماس في هياكل الصفائح المعدنية التي يقل سمكها عن 2 مم، كما هو الحال في مشاريع خطوط الأنابيب المستخدمة على نطاق واسع، حيث تُستخدم وصلات التماس في العديد من الأماكن لتحل محل اللحام بالنحاس.

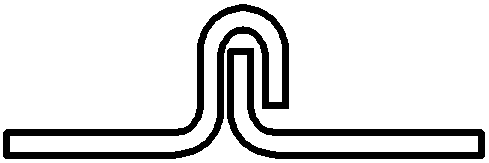

تُصنف وصلات التماس حسب شكل الوصلة إلى درزة واحدة ودرزة مزدوجة ودرزة مركبة؛ وحسب شكل التماس إلى درزة مسطحة ودرزة زاوية ودرزة عمودية؛ وحسب موضع التماس إلى درزة طولية ودرزة عرضية.

يتم إجراء وصلات التماس بشكل عام يدويًا أو باستخدام معدات ميكانيكية. بالنسبة للإنتاج الفردي أو الإنتاج على نطاق صغير، يُستخدم قضم الدرز اليدوي على نطاق واسع لتصنيع منتجات الصفائح المعدنية الصغيرة، ويتميز بانخفاض تكلفته وملاءمته.

بالنسبة للإنتاج بالجملة، يتم استخدام القضم الميكانيكي للدرزات والذي يتميز بالمقارنة مع القضم اليدوي بمزايا مثل انخفاض الضوضاء، وجودة أفضل للدرزات، وانخفاض كثافة العمالة للعمال، وكفاءة إنتاج أعلى (يمكن زيادتها بمقدار 8 إلى 25 مرة)، ولكنه يتطلب استثمارًا كبيرًا لمرة واحدة في المعدات. يجب استخدام قضم الدرز الميكانيكي قدر الإمكان إذا سمحت الظروف بذلك.

2. أشكال التماس

اعتمادًا على هيكل ومتطلبات أجزاء الصفائح المعدنية، يتم استخدام أشكال مختلفة من الدرزات. وترد أشكال اللحامات الشائعة في الجدول 7-4.

الجدول 7-4 أشكال التماس

| اسم التماس | رسم تخطيطي مبسط | حجم بدل التماس المسموح به | الاستخدام | |

| التماس المسطح | التماس عادي مسطح عادي |  | بدل التماس 3 أضعاف عرض التماس | تُستخدم للوصلات الأسطوانية والمخروطية والمستطيلة الأنبوبية. تستخدم الدرزات الملساء إذا كانت الدرزات تحتاج إلى ربطها بسطح مستوٍ أو تحتاج إلى أن تكون محكمة الإغلاق؛ تستخدم الدرزات المزدوجة إذا كانت هناك حاجة إلى قوة وإحكام أفضل. |

| درز مسطح أملس مسطح |  | |||

| درزات معلقة مسطحة معلقة |  | |||

| درز مزدوج مسطح |  | بدل التماس 5 أضعاف عرض الدرزات | ||

| درز الزاوية | درزات أحادية الزاوية |  | بدل التماس هو 3 أضعاف عرض الدرزة | درز الزاوية المستخدم في تصنيع ثنيات مفصل المرفق |

| خياطة مزدوجة الزاوية |  | |||

| درز مركب الزاوية |  | بدل التماس 4 أضعاف عرض الدرزة | ||

| التماس عمودي | درزات أحادية عمودية |  | بدل التماس هو ثلاثة أضعاف عرض الدرزة | تُستخدم لتوصيلات الانتقال المختلفة عند توصيل الأنابيب الفرعية والمرفقين والانتقال من المقاطع العرضية الدائرية إلى مقاطع عرضية أخرى |

| درز مزدوج عمودي |  | بدل التماس هو خمسة أضعاف عرض الدرزة | ||

II. أدوات الإغلاق واستخدامها

1. أداة الخياطة

أداة الإغلاق كما هو موضح في الشكل 7-16.

2. خطوات عملية الإغلاق

عادةً ما يتم الإغلاق عن طريق العض يدوياً، والخطوات العامة هي كما يلي:

1) احسب بدل التماس بناءً على نوع التماس.

2) ارسم خط ثني التماس على حافة اللوحة.

3) ثني حافة الصفيحة على طول خط الانحناء.

4) اربطي الجانبين معًا واضغطيهما معًا لإكمال التماس.

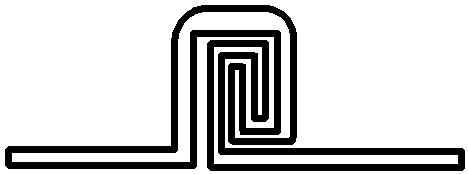

3. وصلة مسطحة أحادية التماس مسطحة

تُستخدم اللحامات المفردة المسطحة بشكل عام لتوصيل الألواح بسماكة 0.2 ~ 1.5 مم، مع عرض التماس حسب سماكة اللوحة. عندما يكون سمك اللوحة 0.2 ~ 0.5 مم، يكون عرض الدرز 3 ~ 5 مم؛ وعندما يكون سمك اللوحة 0.75 ~ 1.5 مم، يكون عرض الدرز بين 5 ~ 8 مم. البدل المخصص للدرزة الواحدة المسطحة هو ثلاثة أضعاف عرض الدرز. عملية التماس على النحو التالي:

1) تحديد عرض التماس بناءً على سُمك اللوحة، والسماح ببدل التماس ثلاثة أضعاف عرض التماس.

2) ارسم خط ثني التماس على حافة اللوحة (إحدى الحافتين عند عرض التماس، والحافة الأخرى عند ضعف عرض التماس).

3) قم بمحاذاة خط ثني حافة الصفيحة مع زاوية أو حافة القضيب المربع، واضرب بمطرقة لثنيها بزاوية قائمة، كما هو موضح في الشكل 7-17أ.

4) اقلب الصفيحة واستخدم مطرقة لزيادة ثني حافة الصفيحة كما هو موضح في الشكل 7-17 ب. لاحظ أنه يجب ترك فجوة أكبر من سُمك الصفيحة أثناء الثني، وإلا لا يمكن إدخال الحافة الأخرى وضمها.

5) حرّك الصفيحة إلى الأمام أكثر قليلاً من عرض الحافة المنحنية واضربها بمطرقة لثنيها حوالي 45 درجة، كما هو موضح في الشكل 7-17 ج. تُصنع الحافة الأخرى أيضاً بنفس الطريقة.

6) قم بربط الحافتين معًا واضرب للضغط، كما هو موضح في الشكلين 7-17 د و7-17 هـ. إذا كانت هناك حاجة إلى درزة داخلية أو خارجية مسطحة، يمكن ضغطها باستخدام مكبس التماس كما هو موضح في الشكل 7-18أ، أو باستخدام حافة منصة أو قضيب مربع كما هو موضح في الشكل 7-18ب.

أ) مكبوسة باستخدام مكبس الخياطة

ب) مضغوطة باستخدام حافة منصة، قضيب مربع الشكل

4. وصلة التماس الزاوية

يتم تحديد عرض درز الزاوية حسب سُمك الصفيحة، ويتراوح عرضه بشكل عام بين 3 و8 مم، حيث تأخذ الصفائح الأقل سمكًا القيمة الأصغر والأكثر سمكًا القيمة الأكبر. يبلغ بدل وصلة درز الزاوية ثلاثة أضعاف عرض الدرز. تتم عملية التصنيع على النحو التالي:

1) تحديد عرض التماس بناءً على سُمك الصفيحة، وتحرير بدل الوصلة، ورسم خط الانحناء على حافة الصفيحة (أحد الجانبين بعرض التماس؛ والجانب الآخر بضعف عرض التماس).

2) قم بمحاذاة خط الانحناء مع المنصة أو حافة القضيب المربع، ثم قم بثنيها بزاوية قائمة باستخدام مطرقة، ثم اقلب الصفيحة واجعلها أكثر ثنيًا بالضرب بمطرقة (مع ترك فجوة أكبر من سُمك الصفيحة)، كما هو موضح في الشكلين 7-19 أ و7-19 ب.

3) قم بثني صفيحة أخرى بزاوية قائمة، ثم اقلبها بحيث تلتصق الصفيحة المثنية بالفعل بالحافة المستقيمة، كما هو موضح في الشكل 7-19ج.

4) ثني جزء الحافة المستقيمة المعقوفة والضغط عليه، كما هو موضح في الشكل 7-19د.

وصلة ملولبة

I. الهيكل والأدوات الشائعة للتوصيل الملولب

وصلة ثابتة قابلة للفصل يتم تشكيلها باستخدام أجزاء ملولبة. الوصلات الملولبة الشائعة تشمل الوصلة الملولبة الشائعة الوصلة الملولبة، والوصلة ذات الرأس المزدوج، والوصلة اللولبية، والتي تستخدم على نطاق واسع بسبب هيكلها البسيط، والتثبيت الموثوق به، والتجميع والتفكيك السريع والمريح، والفعالية من حيث التكلفة. هناك العديد من أنواع ومواصفات السحابات الملولبة، ولكن تم توحيد هيكلها وشكلها وحجمها ويمكن العثور عليها في المعايير المقابلة.

تشمل الأدوات الشائعة مفكات البراغي، ومفاتيح الربط القابلة للتعديل، ومفاتيح الربط السداسية، ومفاتيح الربط ذات الطرف المفتوح، ومفاتيح الربط ذات الطرف المفتوح، ومفاتيح الربط.

II. عملية التوصيل الملولب

1. وصلة البرغي

تتكون وصلات البراغي من مسامير وصواميل وغسالات، وتستخدم بشكل أساسي للوصلات التي تكون فيها الأجزاء رقيقة ويمكن أن تشكل ثقوبًا.

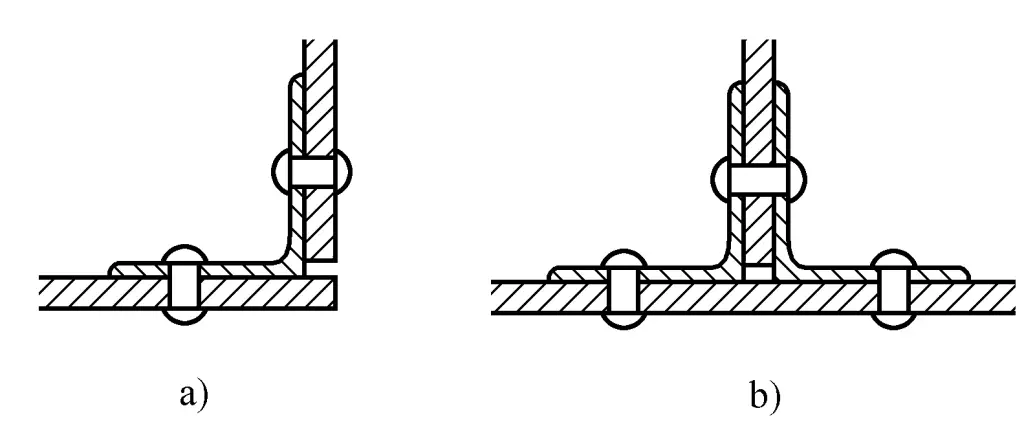

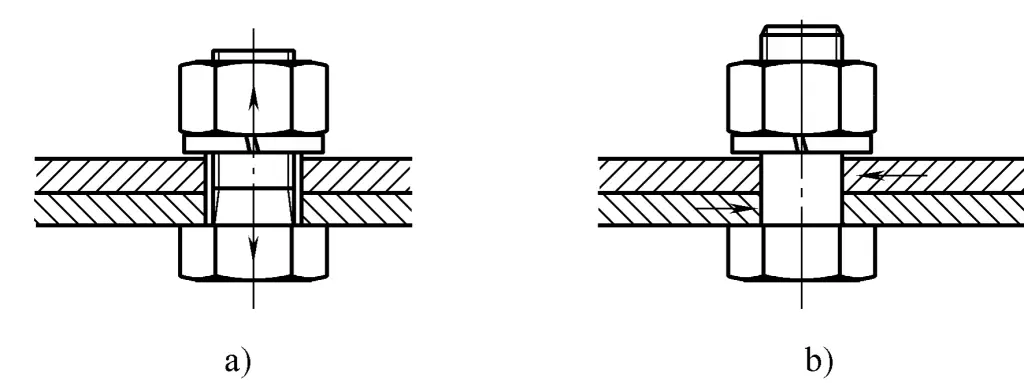

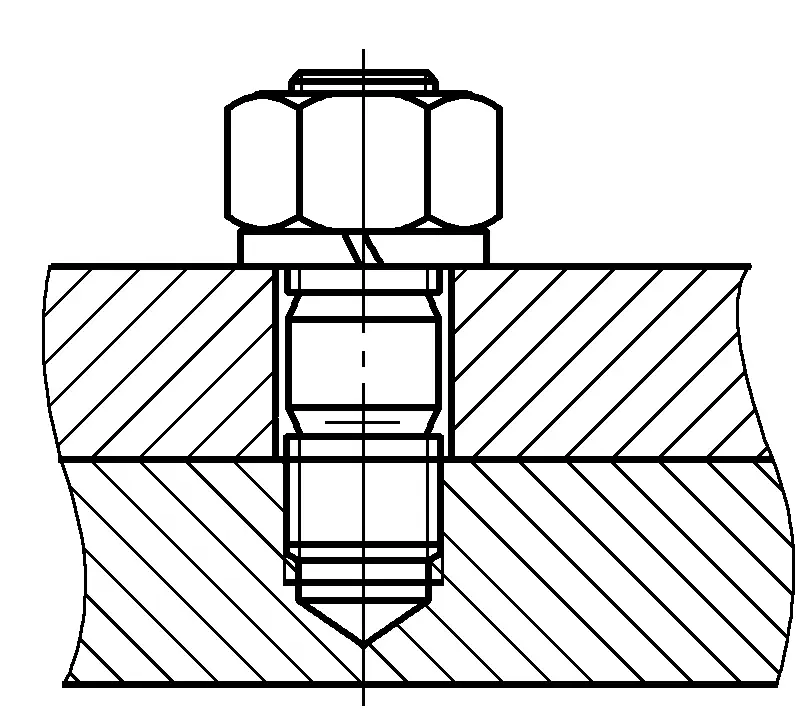

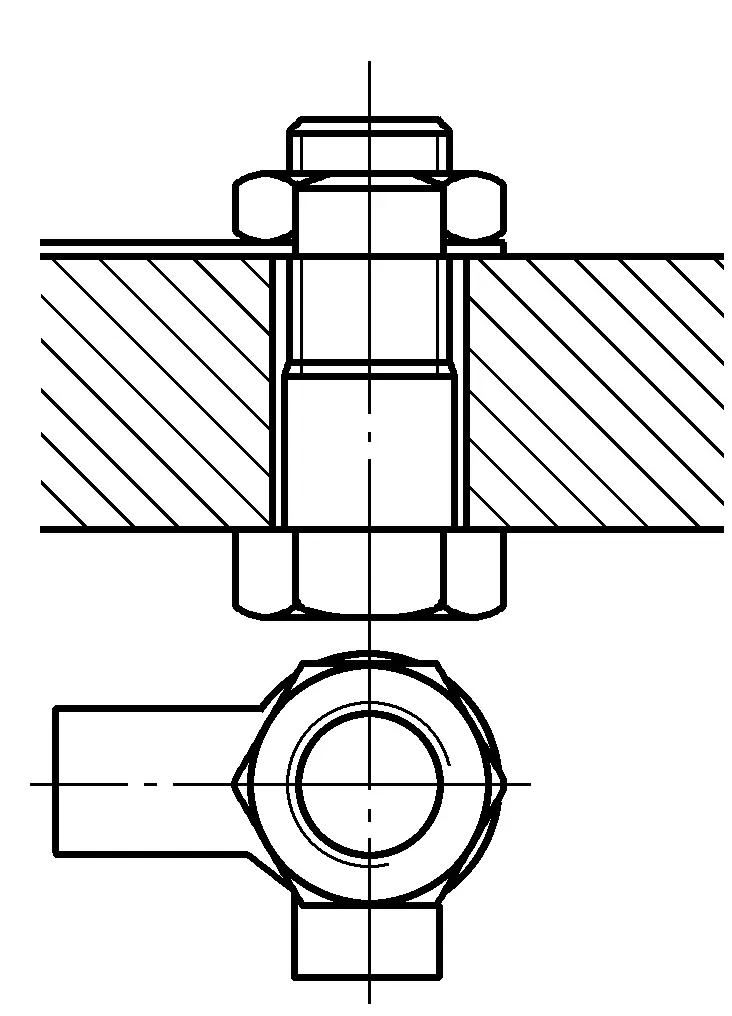

هناك نوعان من وصلات البراغي: أحدهما الوصلة التي تتحمل حمل الشد المحوري، والتي تسمح بخلوص معين بين قضيب مسمار الشد وجدار الثقب؛ والآخر هو وصلة مسمار القص التي تتحمل القوة الشعاعية، والتي تتطلب قطر ثقب صارم، وتحتاج إلى إعادة التثقيب، وتستخدم ملاءمة انتقالية أو ملاءمة تداخلية مع نظام الثقب الأساسي لجزء القضيب غير الملولب من المسمار. ولذلك، يمكنها تثبيت الموضع النسبي للأجزاء المتصلة بدقة وتحمل القص والضغط الناجم عن الأحمال الجانبية، كما هو موضح في الشكل 7-20.

أ) وصلة مسمار الشد

ب) وصلة برغي القص

(1) طريقة تجميع وصلة البرغي

عند عمل وصلة برغي، يجب تحديد مواصفات وكمية البراغي والصواميل والغسالات بناءً على سمك وقطر ثقب الأجزاء التي يتم توصيلها. بشكل عام، يساوي طول البرغي عمومًا سمك الأجزاء المتصلة والصامولة والغسالة مجتمعة، بالإضافة إلى بدل 1 ~ 2 طن (t هو حجم الملعب).

أثناء التوصيل، يمر البرغي من خلال الفتحة العرضية على الجزء المتصل، وبعد إضافة الفلكة يتم إحكام ربط الصامولة. لمنع البرغي من الدوران مع الصامولة أثناء الشد، استخدم مفاتيح الربط لتثبيت البرغي والصامولة بشكل منفصل وتدويرهما في اتجاهين متعاكسين حتى يتم تحقيق الشد المطلوب.

أثناء عملية الشد، يجب التحكم في عزم دوران الشد؛ يمكن أن يتسبب الكثير من عزم الدوران في استطالة البرغي وكسره وتشوه الأجزاء المتصلة؛ لا يمكن أن يضمن عزم الدوران القليل جدًا متطلبات وموثوقية الوصلة أثناء التشغيل.

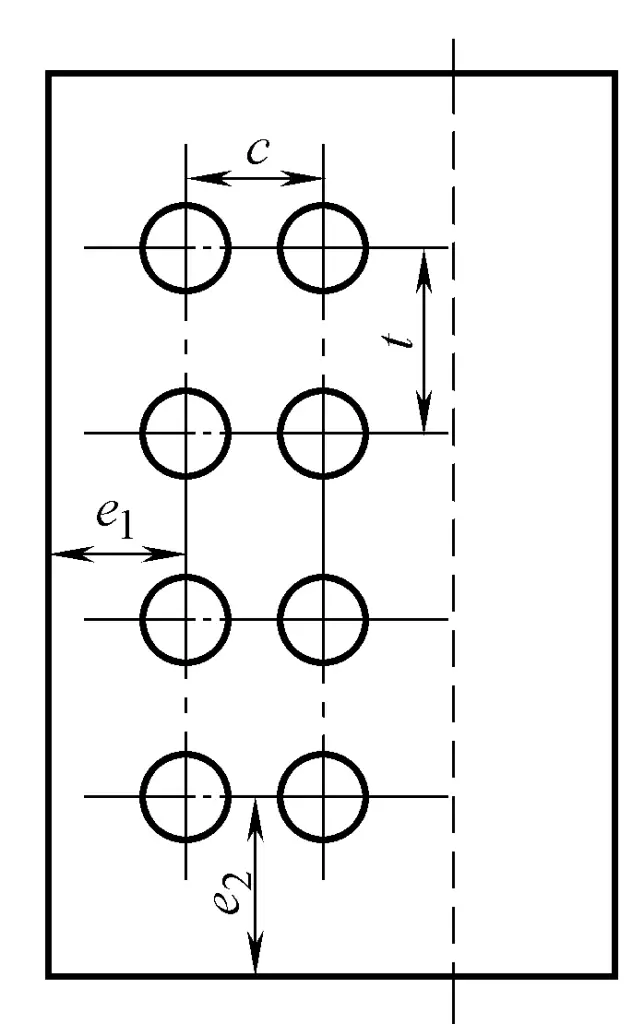

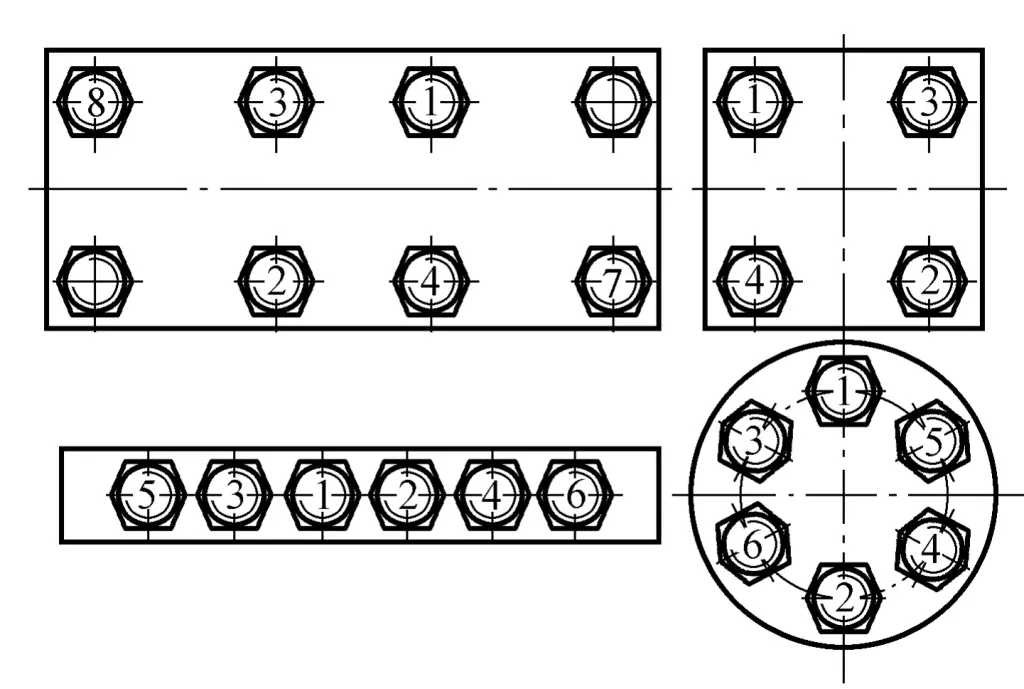

(2) تسلسل تجميع البراغي المجمعة

عند إحكام ربط البراغي المجمعة يجب أن يتم ذلك بترتيب معين وتشديدها تدريجياً على مراحل (عادةً على ثلاث مراحل) لتجنب التناقضات في الشد، أو الضغط غير المتساوي على البراغي، أو تشوه السحابات، أو حتى كسر البراغي الفردية تحت الضغط العالي. يوضح الشكل 7-21 تسلسل إحكام ربط البراغي في مواضع التجميع المختلفة.

2. وصلة مسمار التوصيل

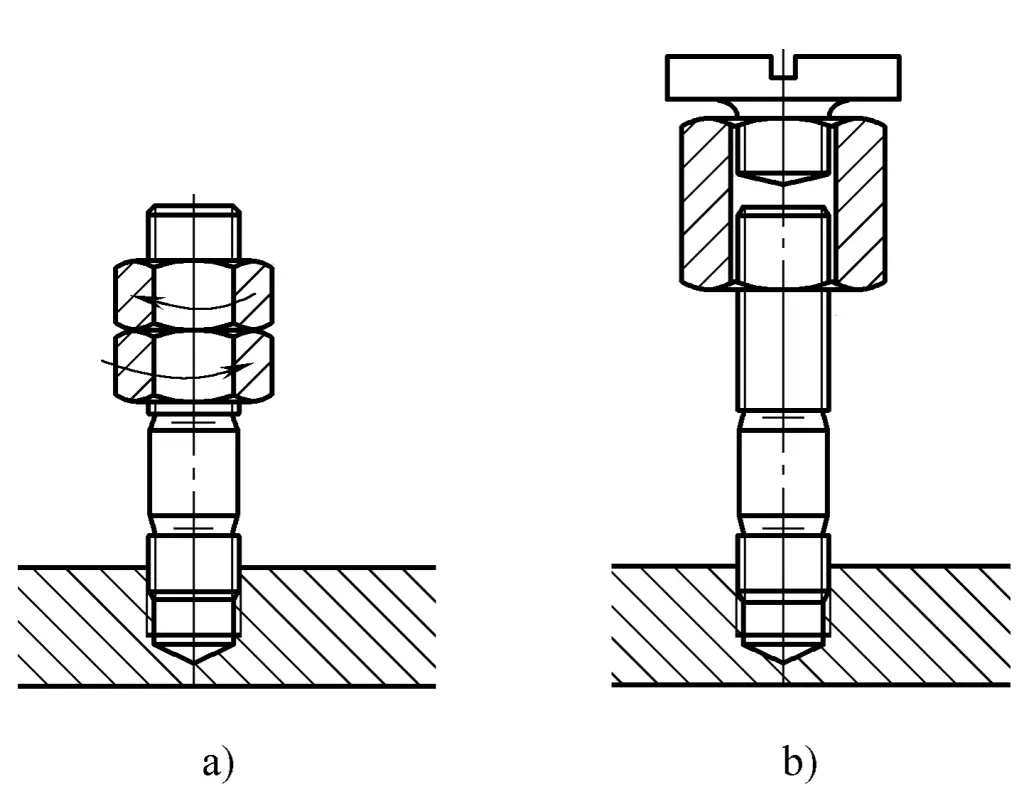

تُستخدم المسامير مزدوجة الطرف بشكل أساسي في الحالات التي تكون فيها الأجزاء سميكة للغاية بحيث لا يمكن توصيلها بمسامير. أثناء التوصيل، يتم شد أحد طرفي مسمار مزدوج الطرف في خيوط الفتحة العمياء، ويمر الطرف الآخر عبر الفتحة النافذة للجزء الموصل، ثم يتم تركيب غسالة وتشديد الصامولة. للفك، فك الصامولة لفصل الأجزاء المتصلة، كما هو موضح في الشكل 7-22.

(1) طريقة تجميع المسامير مزدوجة الأطراف نظرًا لأن المسامير مزدوجة الأطراف لا تحتوي على طرف ثابت، فلا يمكن شدها مباشرة بالطرف الملولب. عادة، يتم استخدام طريقة الشد مع صواميل مزدوجة تواجه بعضها البعض أو برغي يواجه مسمارًا، كما هو موضح في الشكل 7-23.

أ) صواميل مزدوجة متقابلة في مواجهة بعضها البعض

ب) المسمار اللولبي المواجه للمسمار

(2) احتياطات التجميع (2)

1) يجب أن تكون الأسطح الملامسة للأزرار والثقوب الملولبة نظيفة وجافة. أحكم ربط البرغي يدويًا حتى نهاية السن الملولب. إذا لم يكن بالإمكان ربطه بالبراغي، لا تقم بإحكام ربطه بالقوة باستخدام مفتاح ربط لتجنب إتلاف اللولب.

2) يجب أن تكون الملاءمة بين مسمار الطرف المزدوج الطرف والفتحة الملولبة محكمة بما يكفي لضمان عدم ارتخاء المسمار عند إزالة الصامولة أو تركيبها. يجب أن يستخدم طرف التسنين الملولب للوتد ملاءمة انتقالية أثناء التشغيل الآلي لضمان قدر معين من التداخل في القطر المتوسط للسنون الملولبة بعد التركيب.

3) يجب أن يكون الخط المركزي للمسمار عموديًا على سطح المكوّن المتصل.

3. تدابير منع ارتخاء الوصلات الملولبة

تتميز الوصلات الملولبة بأداء قفل ذاتي معين ولن تنفك من تلقاء نفسها تحت الأحمال الثابتة والتغيرات الطفيفة في درجة حرارة التشغيل. ومع ذلك، في حالات الأحمال الصدمية أو الأحمال المتغيرة أو التغيرات الكبيرة في درجة حرارة التشغيل، قد يحدث الارتخاء. لضمان سلامة التوصيلات وموثوقيتها ولتجنب الحوادث الناجمة عن الارتخاء، يجب اتخاذ بعض التدابير المضادة للتفكك.

تشمل تدابير منع الارتخاء الشائعة منع الارتخاء الميكانيكي وزيادة مقاومة الاحتكاك.

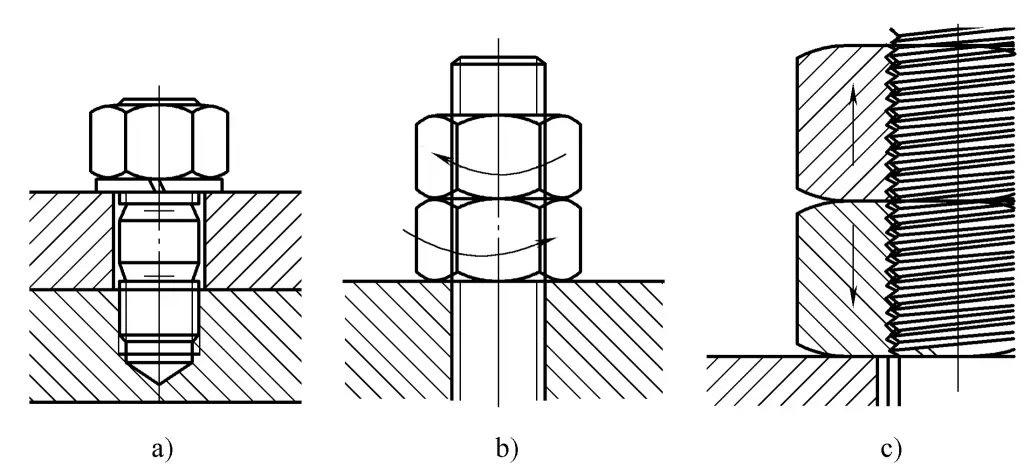

(1) ميكانيكي مضاد للتخفيف الميكانيكي

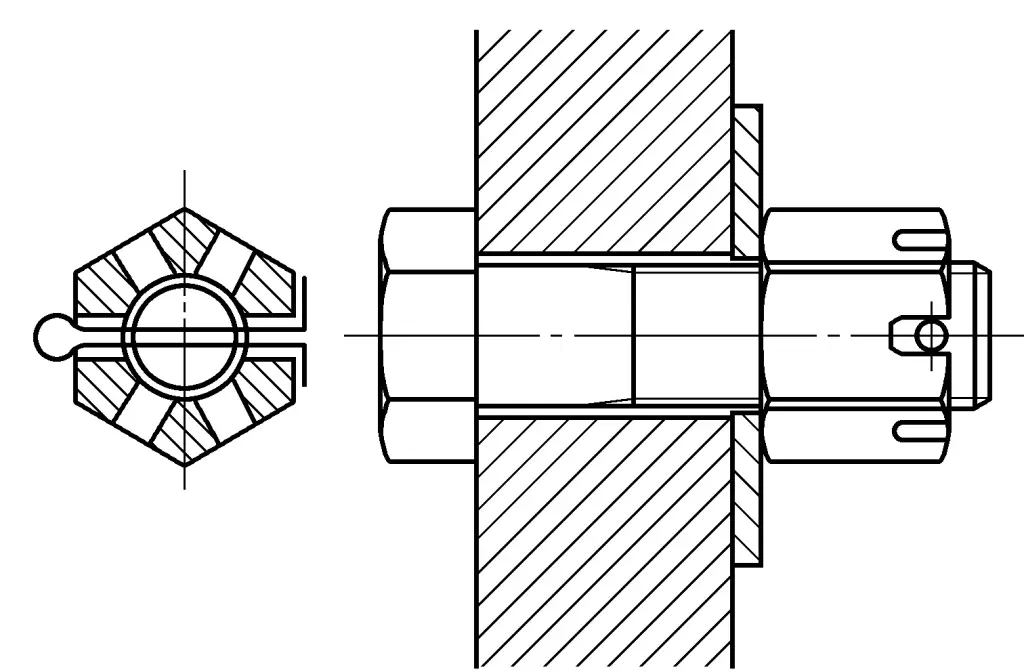

1) مسمار كوتر مانع للتخفيف. كما هو موضح في الشكل 7-24، مرر المسمار الكوتر من خلال الفتحة الموجودة على الصامولة والفتحة الموجودة على البرغي، ثم قم بثني طرف الذيل لمنع البرغي والصامولة من الدوران بالنسبة لبعضهما البعض، وبالتالي تحقيق الغرض من منع الارتخاء. يشيع استخدام مسمار منع الارتخاء بمسمار كوتر في الماكينات عالية السرعة تحت الأحمال الاهتزازية.

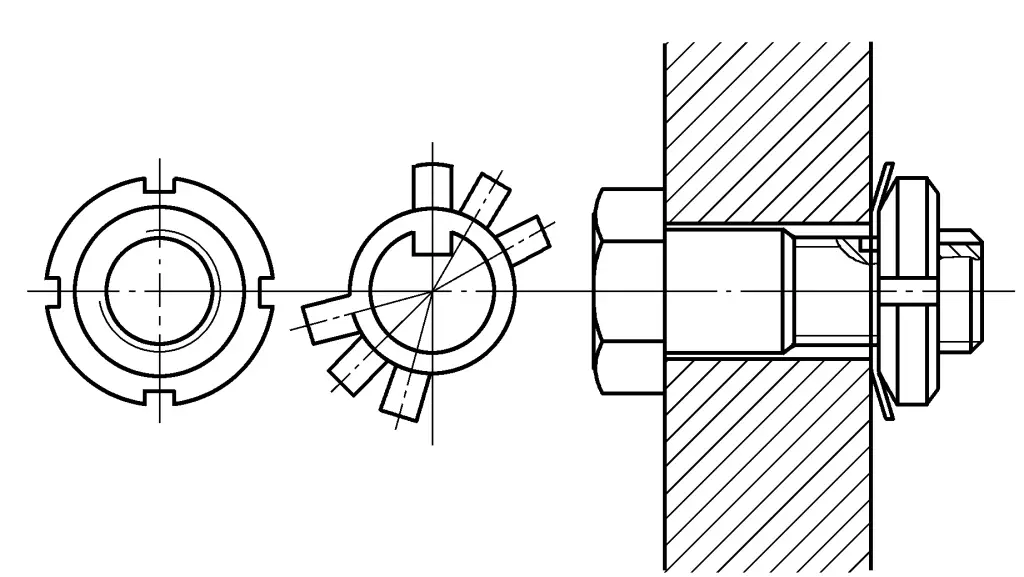

2) إيقاف الغسالة المضادة للتخفيف. كما هو مبين في الشكل 7-25. أدخل الأجنحة الداخلية لغسالة الإيقاف في الأخدود المحوري في نهاية الجزء الملولب الخارجي، وشد الصامولة، ثم ثني الأجنحة الخارجية للغسالة في أخدود الصامولة، وبالتالي قفل الصامولة. تستخدم لمنع الارتخاء في الوصلات الملولبة من نوع العمود.

3) قفل الغسالة المضادة للتخفيف. كما هو مبين في الشكل 7-26. بعد إحكام ربط الصامولة، تُثنى الأذنان المفردة أو المزدوجة لغسالة القفل لتلتصق بإحكام بحواف الجزء والصامولة، مما يمنع الصامولة من الارتخاء. يمكن استخدامها فقط في حالة وجود مساحة لاستيعاب الأذنين المثنيتين.

(2) زيادة الاحتكاك لمنع الارتخاء

كما هو موضح في الشكل 7-27، قم بتطبيق قوة محورية إضافية لزيادة الاحتكاك بين أسطح اللولب المشدودة لتحقيق الغرض من منع الارتخاء، بما في ذلك بشكل رئيسي طرق الغسالات الزنبركية والصواميل المزدوجة. ومع ذلك، فإن أداء منع الارتخاء غير موثوق به ومناسب فقط للحالات ذات الصدمات والاهتزازات القليلة.

أ) غسالة زنبركية لمنع الارتخاء

ب) صامولة مزدوجة لمنع الارتخاء

ج) زيادة الاحتكاك على أسطح التزاوج الملولبة

التدريب على مهارات الاتصال

I. رسم تخطيطي لقطعة عمل اللحام المسطحة المسطحة المائلة

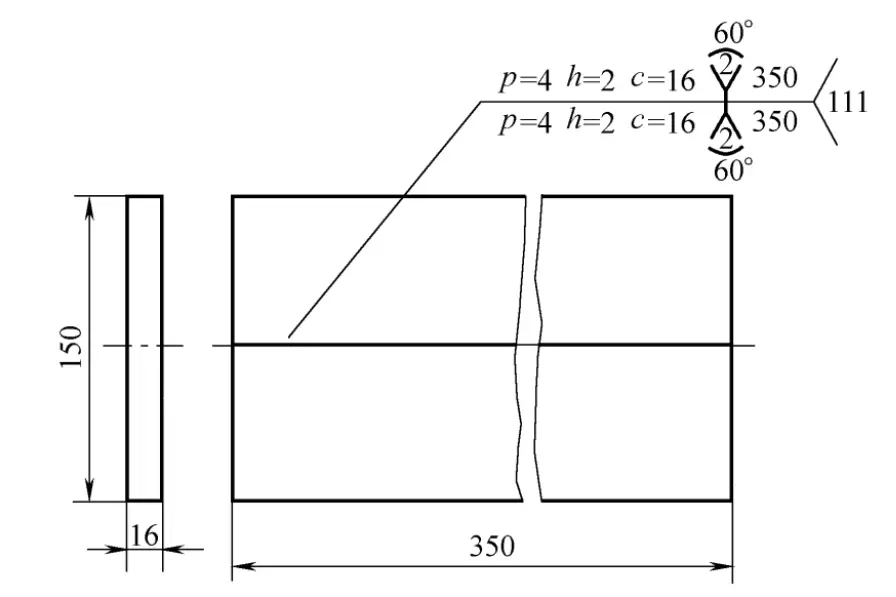

يظهر في الشكل 7-28 مخطط قطعة عمل اللحام المسطحة المسطحة المسطحة في الشكل 7-28.

المتطلبات الفنية

- يجب أن تستخدم قطعة العمل اللحام على الوجهين والطبقتين مع اتباع تسلسل اللحام بنمط متماثل من الداخل إلى الخارج.

- يجب أن يشتمل كل لحام خارجي على وصلة واحدة على الأقل، ويجب أن يكون شكل الوصلة متسقًا مع شكل اللحام.

- يجب أن تفي جميع أبعاد اللحامات بالمتطلبات المحددة ويجب أن تكون جميلة من الناحية الجمالية ومستقيمة وخالية من العيوب مثل الشقوق السفلية والشوائب الخبثية والمسامية.

- بعد اللحام، قم بإزالة كل الخبث والرشاش جيدًا. إذا كانت قطعة العمل مشوهة بشكل كبير، فيجب تقويمها.

II. اختيار مواصفات العملية لقطع عمل اللحام المسطحة المسطحة ذات الوصلة التناكبية ذات الشطبة

1. اختر شكل شطبة المفصل

بالنسبة لوصلات الصفيحة السميكة، يجب أن تسمح الشطبة للقوس المائل باختراق جذر اللحام بعمق، مما يضمن اختراق الجذر وتسهيل إزالة الخبث، وتحقيق قوة كافية وتشكيل لحام جيد. يجب أن يفي نوع الشطبة المختارة بالشروط التالية: ضمان اختراق اللحام؛ شكل شطبة سهل المعالجة؛ إنتاجية عالية، توفير قضبان اللحام؛ تشوه أقل للجزء الملحوم بعد اللحام. ولذلك، فإن قطعة العمل الموضحة في الشكل 7-28 أكثر فائدة مع شطبة على شكل X.

2. اختر قطر القطب الكهربائي للشطبة على شكل X

يكون المقطع العرضي شعاعيًا، وتكون كمية معدن الحشو في اللحام الخارجي أكبر بكثير من تلك الموجودة في اللحام الداخلي. عند اختيار الأقطاب الكهربائية، يجب أن يكون قطر القطب الخارجي أكبر من قطر اللحام الداخلي. وبوجه عام، يمكن اختيار قطب كهربائي بقطر 4.0 مم للحام الداخلي، أو يمكن استخدام قطب كهربائي بقطر 4.0 مم لكلا الطبقتين.

3. اختيار تيار القطب الكهربائي

عند اللحام بقطب كهربائي بقطر 4.0 مم، يمكن اختيار تيار اللحام بين 160 ~ 210 أمبير، ويجب أن يكون تيار اللحام للحام الخارجي أعلى قليلاً من تيار اللحام الداخلي. عندما يستخدم اللحام الخارجي قطبًا كهربائيًا بقطر 5.0 مم