I. أساسيات القطع بالأدوات الآلية

تشمل طرق المعالجة الميكانيكية الرئيسية الخراطة، والتخطيط، والطحن، والطحن، والثقب، والحفر، والتشكيل، وما إلى ذلك. تقوم أدوات الماكينات بقطع قطع العمل باستخدام أدوات القطع، لذلك يجب أن تحتوي على أدوات تثبيت وأدوات قطع، بالإضافة إلى القدرة على أداء حركات العمل.

1. حركات القطع بأداة الماكينة

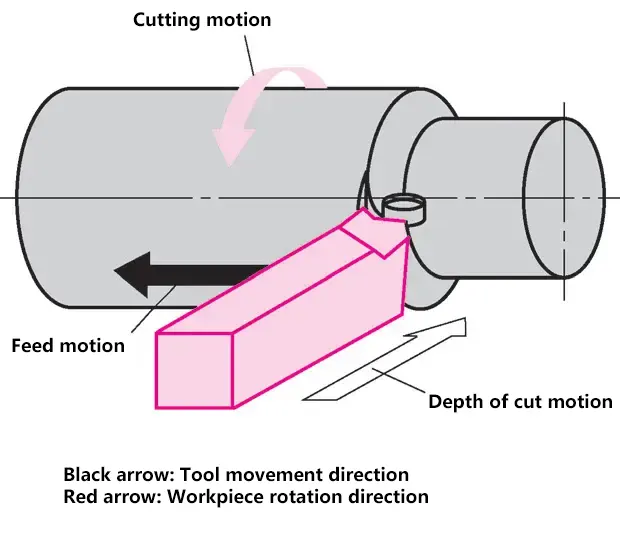

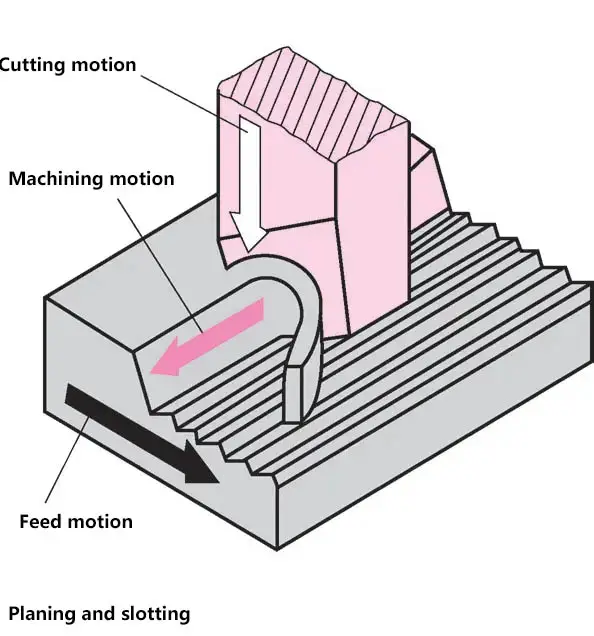

الحركة النسبية بين أداة القطع وقطعة العمل هي شرط القطع. تشمل حركات العمل الرئيسية الحركة الأولية وحركة التغذية.

(1) الحركة الأساسية

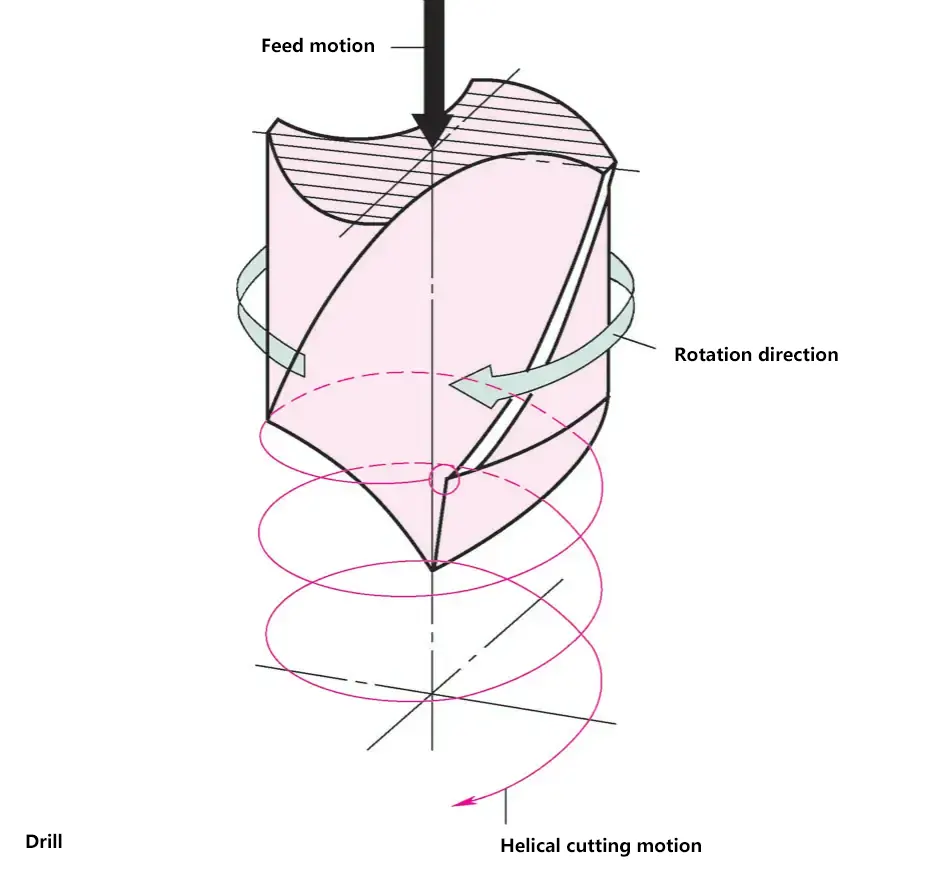

حركة العمل التي تكمل القطع. يمكن أن تكون الحركة الأولية على شكل حركة دورانية أو حركة خطية ترددية (يتم تنفيذها إما بواسطة قطعة العمل أو أداة القطع). بالنسبة لعمليات الخراطة والطحن والتفريز والحفر، تكون الحركة الأساسية دورانية.

(2) حركة التغذية

الحركة التي توفرها أداة الماكينة أو الطاقة اليدوية، والتي تخلق حركة نسبية إضافية بين أداة القطع وقطعة العمل. عند دمجها مع الحركة الأولية، فإنها تسمح بالقطع المستمر أو المتقطع لقطعة العمل. عندما تكون الحركة الأولية دورانية، تكون حركة التغذية مستمرة، كما هو الحال في الخراطة والحفر والطحن؛ وعندما تكون الحركة الأولية خطية، تكون حركة التغذية متقطعة، كما هو الحال في التخطيط والتشكيل. يعتمد عمق القطع على حركة التغذية.

(3) حركة عمق القطع

يحدد عمق القطع، الذي يتجلى في اختراق الأداة لقطعة العمل.

(4) حركة الماكينات

في الخراطة والحفر والطحن والتفريز والطحن، عندما تحدث الحركة الأولية وحركة التغذية في وقت واحد، فإن الحركة المجمعة الناتجة تسمى حركة الماكينات.

2. هندسة أداة القطع

تخترق حافة القطع الإسفينية الشكل للأداة مادة الشُّغْلة، وتفصل البُرادة عن المادة. العوامل الرئيسية التي تؤثر على القطع هي هندسة الأداة ومواد الأداة ومواد الشُّغْلَة. يتم تحديد حدة الأداة من خلال شكلها، والذي يتم تحديده من خلال الزوايا المختلفة للأداة.

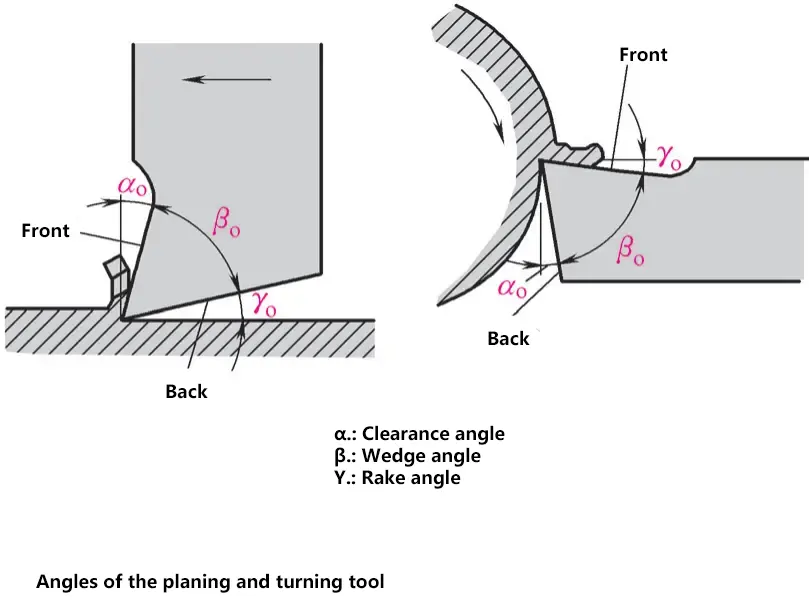

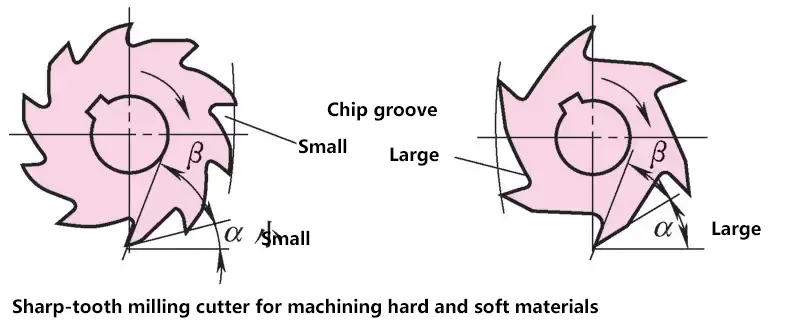

(1) زاوية الوتد β

الزاوية بين الوجه الأمامي والوجه الخلفي الرئيسي. عندما تكون الزاوية الإسفينية للأداة صغيرة، تكون الأداة حادة وسهلة القطع، ولكنها تكون عرضة لتقطيع الحافة عند قطع المواد الصلبة.

- للقطع الناعم المعادن: βo= 40° ~ 50°، مثل الألومنيوم.

- لقطع المعادن عالية الليونة: βo= 55 درجة ~ 75 درجة، مثل 42 درجة فولاذ.

- لقطع المعادن الصلبة والهشة: βo= 75 درجة ~ 85 درجة، مثل البرونز والمسبوكات، إلخ.

(2) زاوية التدوير γo

تؤثر على تكوين البُرادة وقوة القطع. يتراوح نطاق زاوية أشعل النار من -5° إلى 30°، ويتم تحديد حجمها حسب مادة الشُّغْلَة ومادة الأداة.

عندما تكون زاوية أشعل النار كبيرة، تتدفق البُرادة بسهولة، وتكون قوة القطع صغيرة. عندما تكون زاوية أشعل النار γo صغيرة أو حتى سلبية، وقوة القطع كبيرة، وقوة حافة القطع عالية.

(3) زاوية الارتياح αo

يمكن أن تقلل الاحتكاك بين الأداة وقطعة العمل. يتراوح نطاق زاوية التخفيف من 5 درجات إلى 12 درجة.

كلما كانت مادة الشغل أنعم، كلما كان قطر قطعة العمل وعمق القطع أكبر، كلما كانت زاوية التخفيف αo تزداد تبعًا لذلك؛ فكلما زادت زاوية التضاريس αoكلما كان السطح المشغول أكثر خشونة.

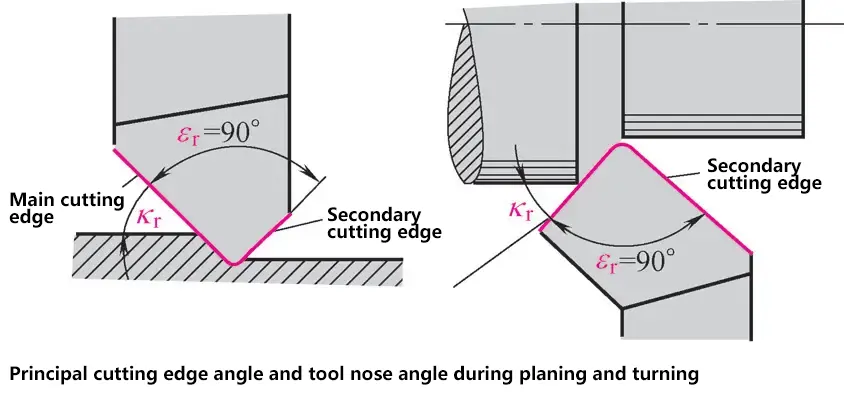

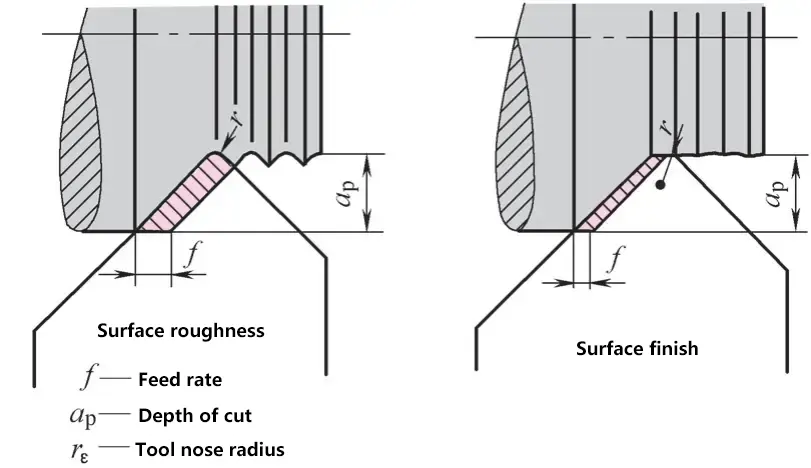

(4) زاوية أنف الأداة εr

- عندما يكون معدل التغذية مرتفعًا: برادة سميكة، كفاءة قطع عالية

عندما يكون نصف قطر طرف الأداة صغيرًا: علامات عميقة للأداة على سطح قطعة العمل - عندما يكون معدل التغذية منخفضًا: برادة رقيقة، كفاءة قطع منخفضة

عندما يكون نصف قطر طرف الأداة كبيرًا: علامات أداة ضحلة على سطح قطعة العمل

الزاوية بين نتوءات حافة القطع الرئيسية وحافة القطع الثانوية على مستوى القاعدة. ينتج عن الزاوية الكبيرة لمقدمة الأداة تبديد حرارة أكبر لأن مساحة تبديد الحرارة الخارجية للأداة أكبر. تولد حافة القطع حرارة أقل ويقل احتمال أن تصبح باهتة، وبالتالي يطيل عمر الأداة. يشير عمر الأداة إلى الفاصل الزمني بين عمليتي شحذ الأداة.

عندما تكون التغذية صغيرة (≤ 1 مم/ص), ε= 90 درجة؛ عندما تكون التغذية كبيرة (> 1 مم/ص), ε > 90°.

(5) دخول الزاوية Kr

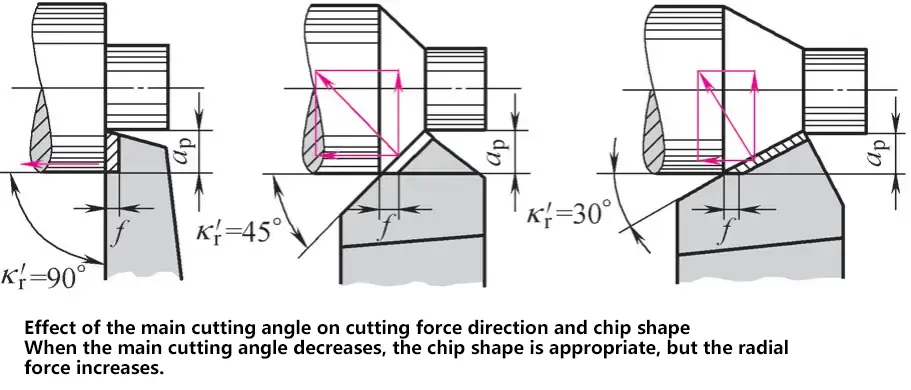

تؤثر زاوية الدخول على اتجاه قوة القطع وشكل البُرادة. عندما يتم تقليل زاوية الدخول، يكون شكل البُرادة أكثر ملاءمة، ولكن تزداد القوة الشعاعية.

الزاوية بين حافة القطع الرئيسية واتجاه التغذية. تؤثر على تحلل قوى القطع وشكل البُرادة وعمر الأداة. زاوية الدخول kr يمكن اختيارها في نطاق من 30 درجة إلى 90 درجة، مع أفضلية Kr=45°.

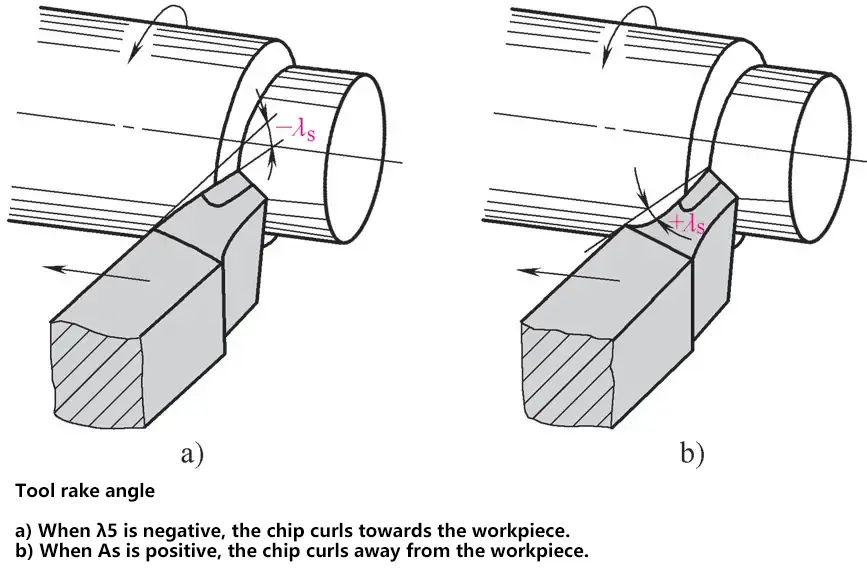

(6) زاوية الميل λs

أ) عندما تكون λs سالبة، تنحني البُرادة نحو قطعة العمل

ب) عندما تكون λs موجبة، تلتف البُرادة بعيدًا عن قطعة العمل

الزاوية بين حافة القطع الرئيسية ومستوى القاعدة. عندما يكون رأس الأداة هو أدنى نقطة على حافة القطع الرئيسية، تُعرَّف زاوية الميل بأنها سالبة؛ وعندما يكون رأس الأداة هو أعلى نقطة على حافة القطع الرئيسية، تكون زاوية الميل موجبة.

بالنسبة للأحمال الأعلى، تكون زاوية الميل أكبر، حيث تتراوح من -10° إلى 10°.

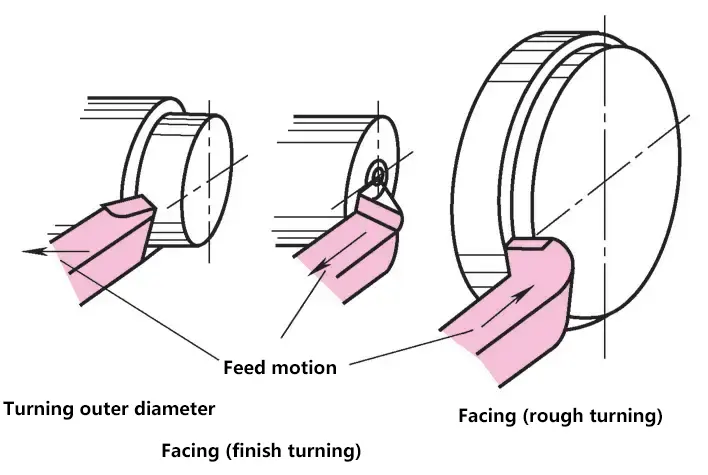

3. تشكيل الرقاقة

مساحة المقطع العرضي للبُرادة هي حاصل ضرب عمق القطع أp ويعتمد شكل البُرادة على زاوية الدخول κ، بينما يرتبط عمق القطع بشكل قطعة العمل وأبعادها.

قبل أن تنفصل البُرادة عن الشريحة، تخترق حافة القطع أولاً المادة الموجودة في الأمام، مما يتسبب في حدوث تشققات. وتستمر حافة القطع في الاختراق حتى تنفصل البُرادة بسبب حركة الإسفين التي تقوم بها حافة القطع.

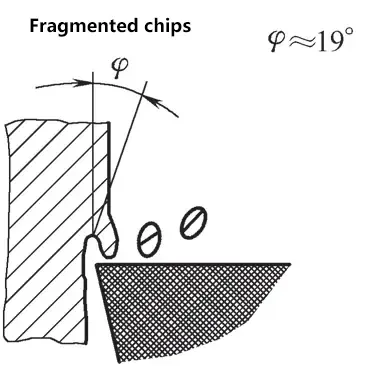

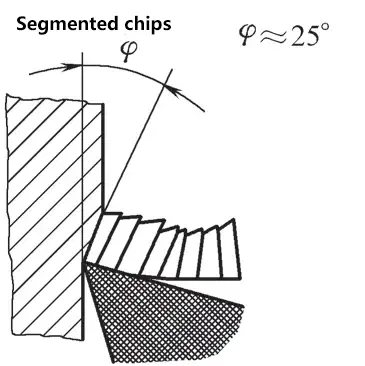

(1) الرقائق المجزأة

أثناء القطع، يتم إنتاج بُرادة مجزأة، وتكون البُرادة متقطعة؛ ويكون سطح الشُّغْلَة المُشغَّلة آليًا غير مستوٍ.

(2) الرقائق المجزأة

تكون الرقائق المنفصلة على شكل شرائح. ويتم لحام هذه الرقائق المجزأة جزئيًا معًا لتكوين رقاقة متصلة.

(3) الرقائق المستمرة

تتدفق المادة في منطقة القطع عند فصلها؛ لا يوجد كسر في المادة، مما يؤدي إلى وجود شريحة مستمرة.

الحافة المبنية: عند قطع المواد اللينة والأكثر ليونةً، يتشكل التصاق غير مرغوب فيه على حافة القطع، والمعروف باسم "الحافة المتراكمة". وينتج عن ذلك سطح خشن مشغول آلياً وعلامات عميقة للأداة. تلتصق جزيئات المواد مؤقتًا بحافة القطع، مما يشكل الحافة المتراكمة. تندمج الحافة المتراكمة في الشقوق الموجودة أمام الأداة على الشُّغْلة، وعندما تنفصل تترك انطباعات على سطح الشُّغْلَة. يمكن تجنب الحافة المتراكمة عن طريق زيادة سرعة القطعوزيادة عمق القطع، وطحن الوجه الأمامي للأداة.

4. سوائل القطع

أثناء عملية القطع، يمكن أن يؤدي الاستخدام السليم لسوائل القطع إلى تقليل درجة الحرارة في منطقة القطع، وتحسين جودة السطح ودقته، وإطالة عمر الأداة.

(1) وظائف سوائل القطع (1)

1) التبريد

بعد سائل القطع على منطقة القطع، فإنها تبدد الحرارة من البُرادة والأداة وقطعة العمل من خلال التوصيل الحراري والحمل الحراري وتبخير سائل القطع، مما يوفر تأثير تبريد.

2) التشحيم

يتغلغل سائل القطع بين الأسطح الملامسة للبُرادة والأداة وقطعة العمل، مما يشكل طبقة تشحيم على السطح المعدني لتقليل معامل الاحتكاك ومنع تكون الحافة المتراكمة، وبالتالي تحسين جودة السطح المشغول آليًا وإطالة عمر الأداة.

3) التنظيف

يقوم سائل القطع بغسل البُرادة الدقيقة أو المسحوق الكاشط الناتج أثناء عملية القطع، وبالتالي تنظيف ومنع الخدوش على السطح المشغول آليًا وطرق توجيه أداة الماكينة.

4) الوقاية من الصدأ

بإضافة إضافات مثبطة للصدأ إلى سائل القطع، يمكن تشكيل طبقة واقية على السطح المعدني، مما يحمي أداة الماكينة وقطعة العمل وأداة القطع من التآكل بواسطة الوسائط المحيطة.

(2) اختيار سوائل القطع (2)

تشمل سوائل القطع الشائعة المحاليل المائية والمستحلبات وزيوت القطع.

- المحاليل المائية هي سوائل القطع مع الماء كمكون رئيسي وإضافات مثبطة للصدأ، وتستخدم في المقام الأول للتبريد.

- المستحلبات هي سوائل القطع المستخدمة على نطاق واسع في عمليات التصنيع الآلي. وهي عبارة عن مخاليط من الزيت والماء، مع إضافة مستحلبات مثل الأحماض الدهنية وصابون الصوديوم وصابون البوتاسيوم.

- توفر زيوت القطع بشكل أساسي التشحيم وتشمل زيوت نظام الفقد الكلي وزيت الديزل الخفيف والكيروسين.

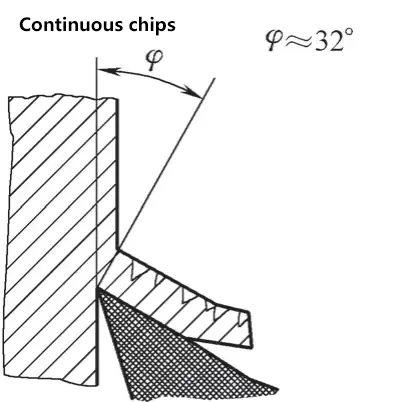

ثانياً. الدوران

المخرطة الأفقية هي أداة ماكينة عالمية مستخدمة على نطاق واسع يمكنها إجراء عمليات خراطة متنوعة. هناك العديد من المخارط المتخصصة المناسبة للإنتاج بالجملة، وبعضها مناسب لتصنيع قطع العمل الكبيرة جدًا، وبعضها لتصنيع قطع العمل الصغيرة جدًا، وبعضها لتصنيع الآلات الخاصة بالعمليات.

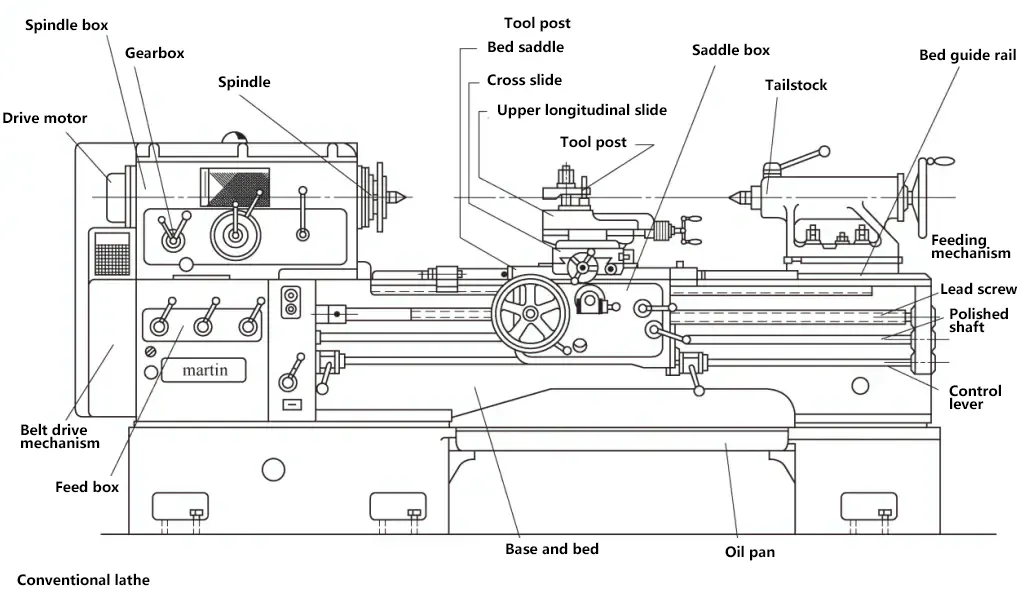

1. أساسيات الخراطة

(1) نظرة عامة

الخراطة هي طريقة قطع تستخدم دوران قطعة العمل وحركة أداة القطع على مخرطة لتصنيع أسطح دورانية مختلفة. تشمل خصائص الخراطة تصنيع الأجزاء الدورانية ومعالجة المواد المعدنية وكذلك المواد غير المعدنية مثل الخشب والبلاستيك والمطاط والنايلون. يمكن للخراطة تحقيق دقة أبعاد تتراوح من IT6 إلى IT11 وقيم خشونة السطح من Ra0.1 إلى 12.5 ميكرومتر.

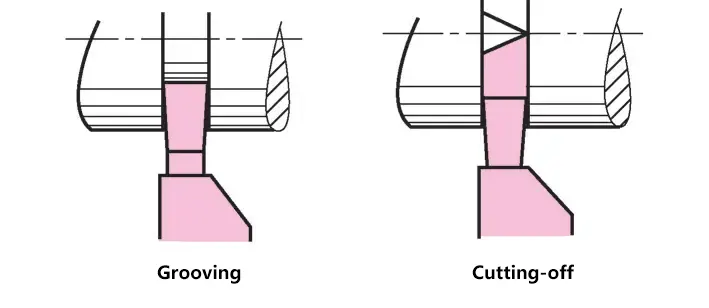

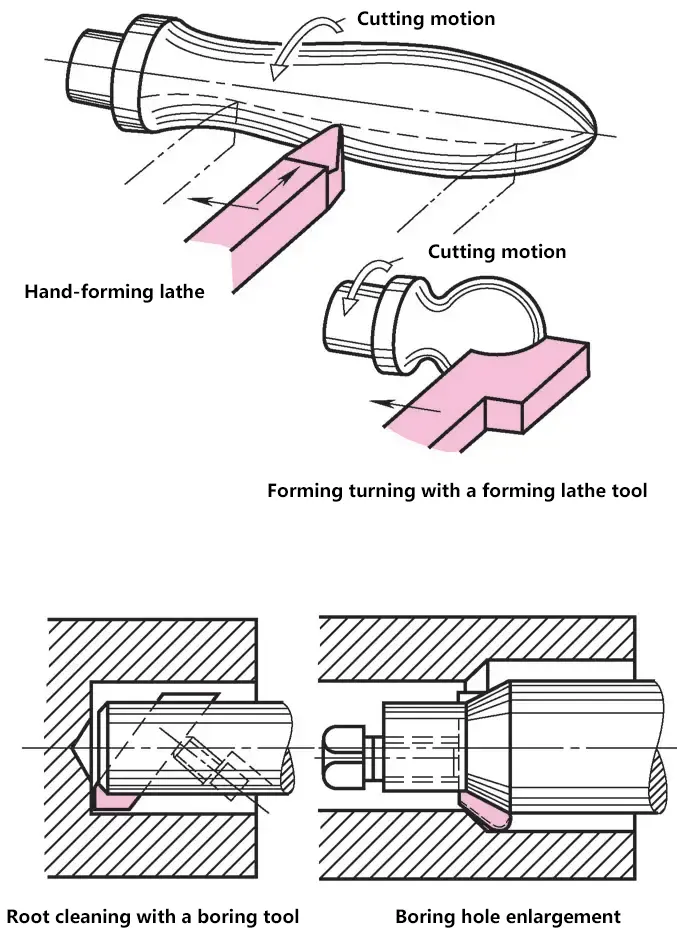

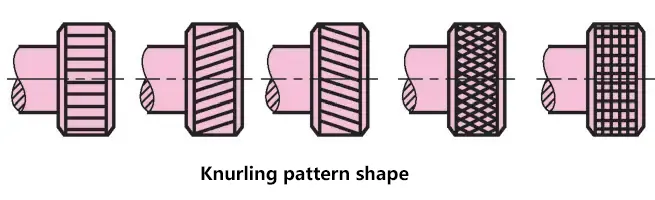

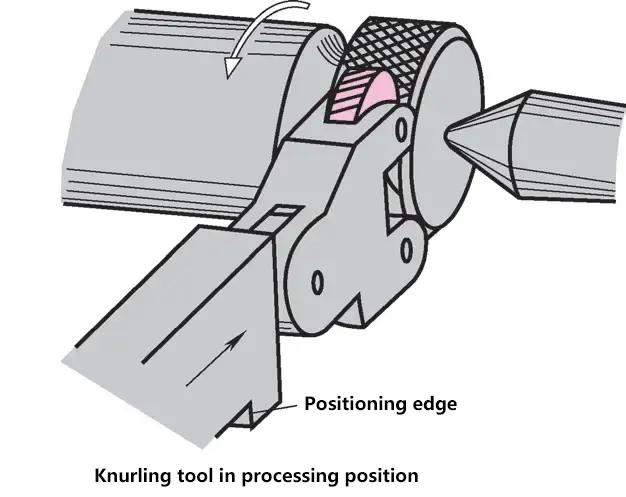

الخراطة لها مجموعة واسعة من التطبيقات، بما في ذلك تصنيع الأسطوانات الخارجية، وحفر الثقوب المركزية، والحفر، والتخديد، والخيوط، والتوجيه، والتثقيب، والتثقيب المستدق، والتخريش وتصنيع أقراص الأقراص. باستخدام التَرْكِيبات والملحقات المناسبة، يمكن للمخارط أيضًا إجراء عمليات الطحن والتلميع والصقل والصقل والتطريز والطحن للأسطح المسطحة، بالإضافة إلى تصنيع أجزاء أخرى خاصة ومعقدة ذات أسطح أسطوانية داخلية وخارجية.

(2) معلمات القطع الرئيسية

الحركة النسبية بين أداة القطع وقطعة العمل أثناء قطع المعدن تسمى حركة القطع. تنقسم حركة القطع إلى حركة أولية وحركة تغذية. الحركة التي تزيل الطبقة التي يتم قطعها مباشرةً من الشُّغْلَة وتحولها إلى برادة تسمى الحركة الأولية؛ أما الحركة التي تضمن تغذية الطبقة التي يتم قطعها بشكل مستمر أو متقطع في عملية القطع لتقوم بتغذية سطح الشُّغْلَة بالكامل تدريجيًا فتسمى حركة التغذية.

أثناء عملية القطع، ينقسم سطح قطعة العمل إلى السطح المراد تشكيله، والسطح الانتقالي، والسطح المشغول. الأسطح الثلاثة في الخراطة الأسطوانية الخارجية موضحة في الشكل.

للحصول على السطح المشغول بالقطع المطلوب وتحسين كفاءة التشغيل الآلي وتقليل تكاليف التشغيل الآلي، من الضروري تحديد معلمات القطع المناسبة، بما في ذلك سرعة القطع ومعدل التغذية وعمق القطع.

1) سرعة القطع vc. السرعة اللحظية لنقطة محددة على حافة القطع بالنسبة للحركة الأساسية لقطعة العمل، وهي

vc= 𞸍wn/100

المكان

- vc-سرعة القطع (م/دقيقة);

- dw-قطر النقطة المحددة على حافة القطع (أو الأداة) (مم);

- n- سرعة مغزل المخرطة (ص/دقيقة).

2) معدل التغذية و. إزاحة الأداة بالنسبة لقطعة العمل في اتجاه التغذية، في الخراطة، يتم التعبير عن معدل التغذية بحركة الأداة لكل دورة في مغزل المخرطة (مم/ص).

3) عمق القطع أp. عمق القطع الذي يقاس في الاتجاه العمودي على مستوى العمل ويمر بنقطة قاعدة حافة القطع، أي

ap=(dw-dm)/2

المكان

- ap-عمق القطع (مم);

- dw-قطر سطح قطعة العمل المراد تشكيلها آلياً (مم);

- dm-قطر سطح قطعة العمل المشغولة آلياً (مم).

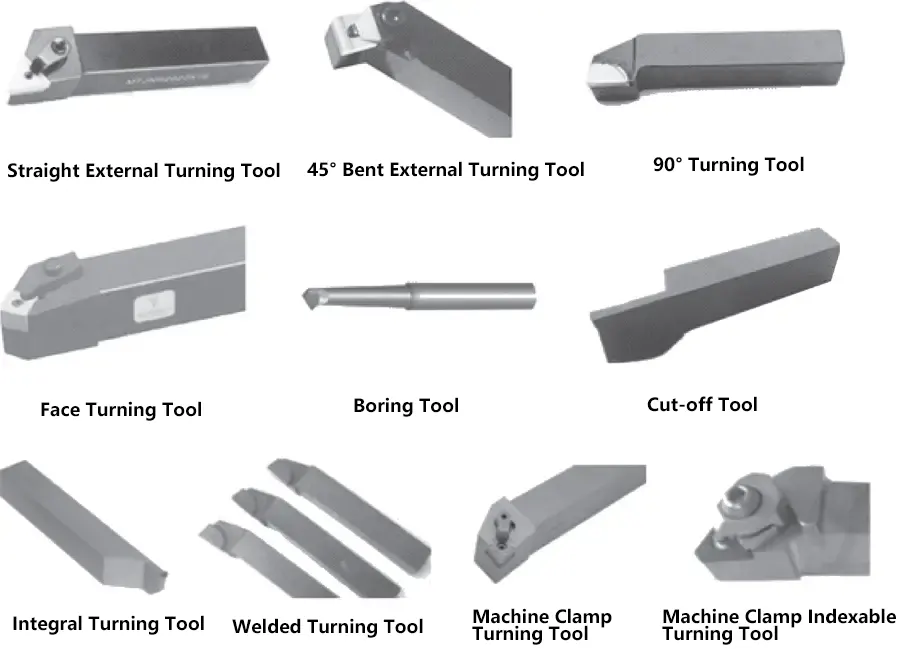

2. أدوات الخراطة

تُستخدم أدوات خراطة متنوعة في عمليات الخراطة، والتي يمكن تصنيفها حسب الغرض إلى أدوات خراطة خارجية مستقيمة، وأدوات خراطة خارجية منحنية بزاوية 45 درجة، وأدوات خراطة بزاوية 90 درجة، وأدوات خراطة الوجه، وأدوات التثقيب، وأدوات التجزئة، وما إلى ذلك. وفقًا للهيكل، يمكن تصنيفها كأدوات خراطة متكاملة، وأدوات خراطة ملحومة، وأدوات خراطة مثبتة ميكانيكيًا، وأدوات خراطة قابلة للفهرسة مثبتة ميكانيكيًا، إلخ.

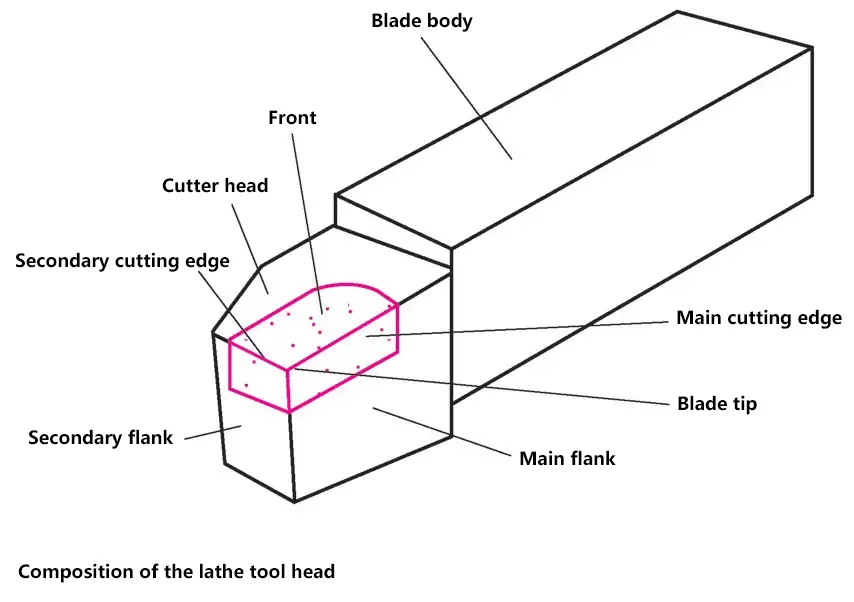

تتكون أداة الخراطة من رأس القطع الذي يقوم بمهمة القطع وساق الأداة، ويتكون جزء القطع من ثلاثة أوجه وحافتين ونقطة واحدة.

(1) وجه مجرفة (1)

سطح الأداة الذي تتدفق فوقه البُرادة.

(2) الجناح الرئيسي

الوجه الخلفي للأداة الذي يتقاطع مع وجه أشعل النار لتشكيل حافة القطع الرئيسية.

(3) الجناح الثانوي

الوجه الخلفي للأداة الذي يتقاطع مع وجه أشعل النار لتشكيل حافة القطع الثانوية.

(4) حافة القطع الرئيسية

بالنسبة لأدوات الخراطة، فإن خط تقاطع وجه أشعل النار والجناح الرئيسي هو الذي يؤدي مهمة القطع الرئيسية.

(5) حافة القطع الثانوية

بالنسبة لأدوات الخراطة، هو خط التقاطع بين وجه أشعل النار والجناح الثانوي، الذي يشارك في أعمال القطع الجزئي.

(6) طرف الأداة

جزء صغير من حافة القطع عند تقاطع حواف القطع الرئيسية والثانوية. لزيادة قوة طرف الأداة، عادةً ما يتم طحنه في قوس انتقالي صغير.

3. تشبيك قطعة العمل

يعتمد اختيار أدوات التثبيت على شكل قطعة العمل وحجمها وكميتها ومتطلبات الجودة لقطعة العمل. يجب أن تنقل أداة تثبيت الشُّغْلَة الحركة الدورانية إلى الشُّغْلَة وأن تكون قادرة على تحمل قوى رد الفعل المتولدة أثناء القطع.

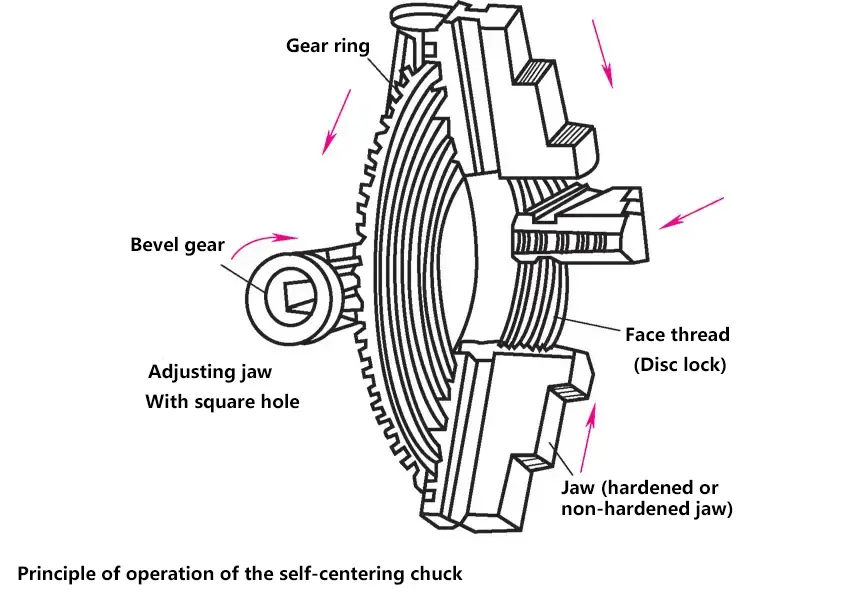

(1) ظرف التمركز الذاتي

تُستخدم الأظرف ذاتية التمركز لتشبيك قطع العمل ذات المقاطع العرضية الدائرية والمثلثة والسداسية.

عندما يتم تدوير مفتاح الظرف لتدوير الترس المخروطي، فإنه يخلق حركة تشبيك للفكين، والتي يمكن أن تشبك من الخارج نحو الداخل. يمكن للخطوات الموجودة على الفكين توسيع نطاق التشبيك. عند تشبيك مخزون العمود الطويل، يمكن تمديده في عمود الدوران المجوف.

(2) ظرف مستقل

تستخدم لتشبيك قطع العمل المربعة والمثمنة.

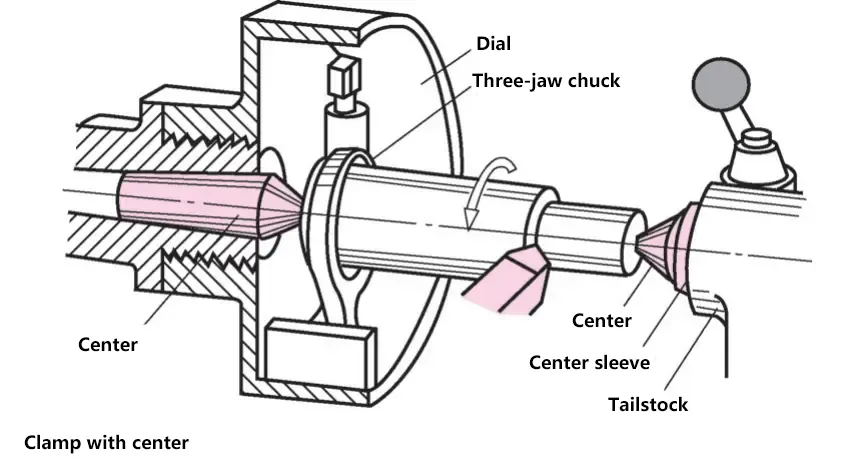

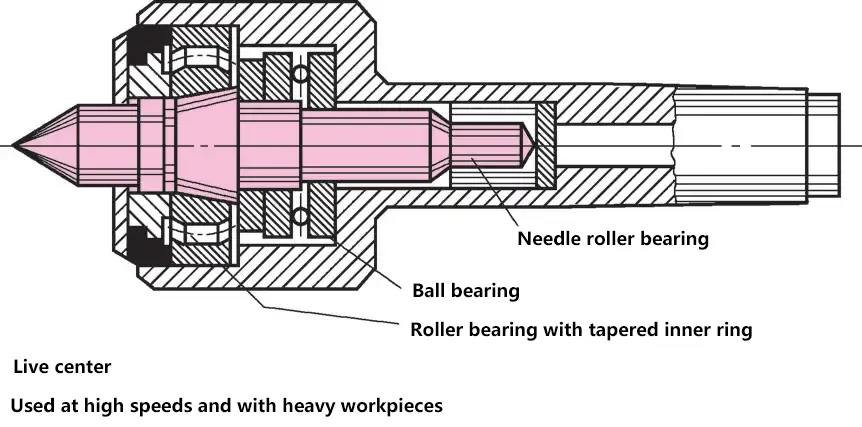

(3) المراكز

إذا كانت الشُّغْلَة دائرية بالكامل وتحتاج إلى إعادة تشبيكها بشكل متكرر، فيجب تشبيكها بين المركزين الأيسر والأيمن. تقوم لوحة محرك وكلب بنقل الحركة الدورانية إلى قطعة العمل. لتقليل الضغط على سطح التلامس وتجنب إتلاف المراكز، يمكن جعلها كمراكز حية.

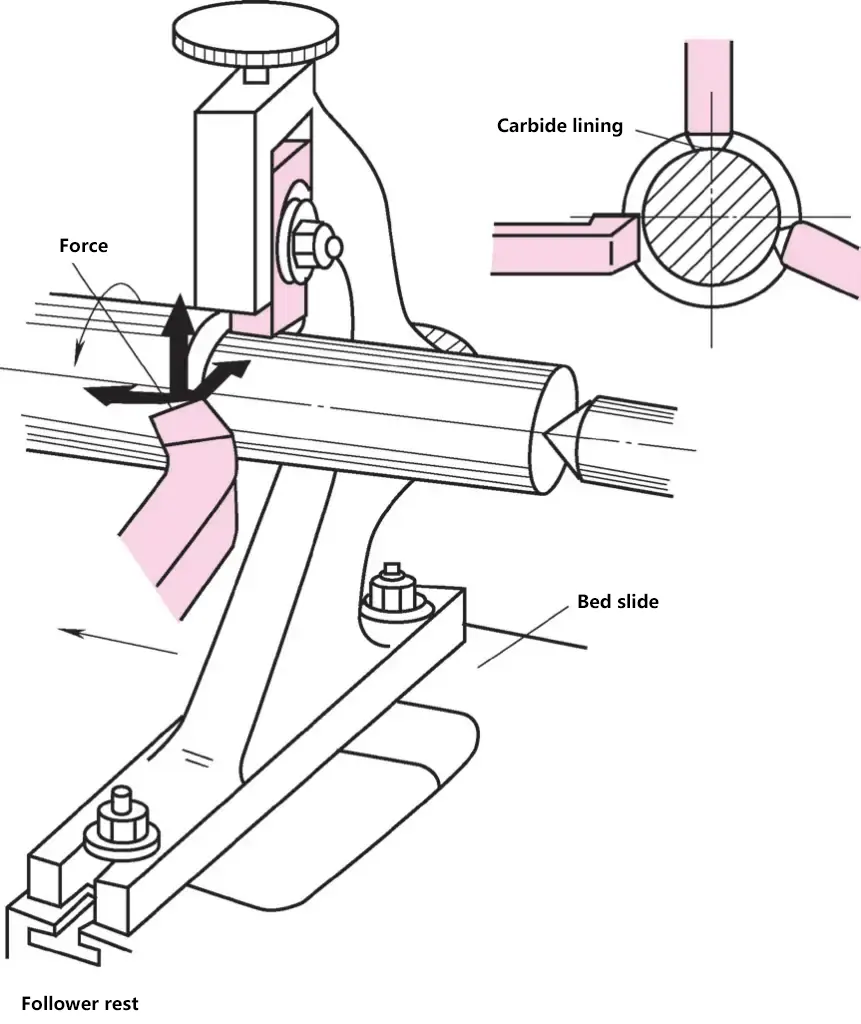

(4) راحة ثابتة

يتم استخدام مسند المخرطة لدعم قطع العمل الطويلة لمنع الانحراف والتشوه أثناء التشغيل الآلي. يتم استخدامه أيضًا عند تشغيل الوجه الطرفي لقطع الشُّغْلَة الطويلة. يتم تثبيت مسند المخرطة على الموجه المنزلق لسرير المخرطة. الاستدارة الجيدة لقطعة العمل هي شرط لاستخدام فكوك الدعم. لمنع التماسك بين فكي الدعم وقطعة العمل، يجب أن تكون الفكوك مصنوعة من الفولاذ المقوى أو البرونز أو الكربيد أو الكربيد أو الحشوات البلاستيكية.

(5) المغزل

يتم استخدام مغزل عند الحاجة إلى تركيز عالٍ بين الثقب والقطر الخارجي لقطعة العمل.

(6) مغزل ثابت (6)

القطر هو نفس قطر فتحة قطر الشُّغْلَة. يحتوي المغزل على مستدق صغير جدًا يبلغ 1:400 بعد التصلب والطحن، لذلك يمكنه توليد قوة تشبيك كبيرة.

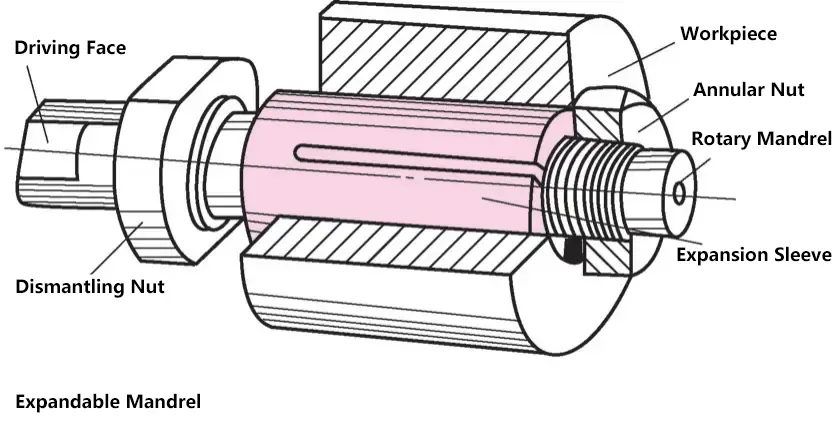

(7) مغزل التمدد (7)

يتم تركيب جلبة تشبيك أسطوانية ذات سطح داخلي مخروطي وثلاث فتحات على الجانب على مغزل دوّار مخروطي باستخدام صامولة حلقية. يتمدد غلاف التثبيت، مما يشبك الفتحة الداخلية لقطعة العمل من الداخل للخارج. يتم تشبيك مغزل التمدد بين المراكز عند كلا الطرفين.

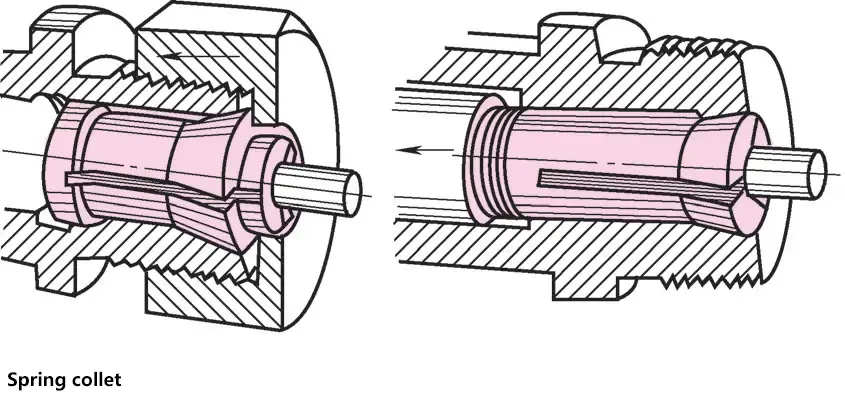

(8) ظرف كوليت

تستخدم لتشبيك قطع العمل الأسطوانية القصيرة ذات القطر الصغير. التشبيك سريع ودقيق وآمن.

يحتوي الجزء الأمامي من الطوق على مستدق عكسي وثلاث فتحات. يمكن ضغطها في الفتحة المستدقة لعمود الدوران باستخدام صامولة خارجية أو سحبها في الفتحة المستدقة لعمود الدوران باستخدام ذراع تشبيك يمر عبر عمود الدوران المجوف. ومع ذلك، يمكن فقط لقطع الشُّغْلَة الأسطوانية المصقولة والمصقولة والمزيلة للعيوب وذات الحجم المناسب والمثبتة بالداخل ضمان عدم حدوث أي انحراف شعاعي.

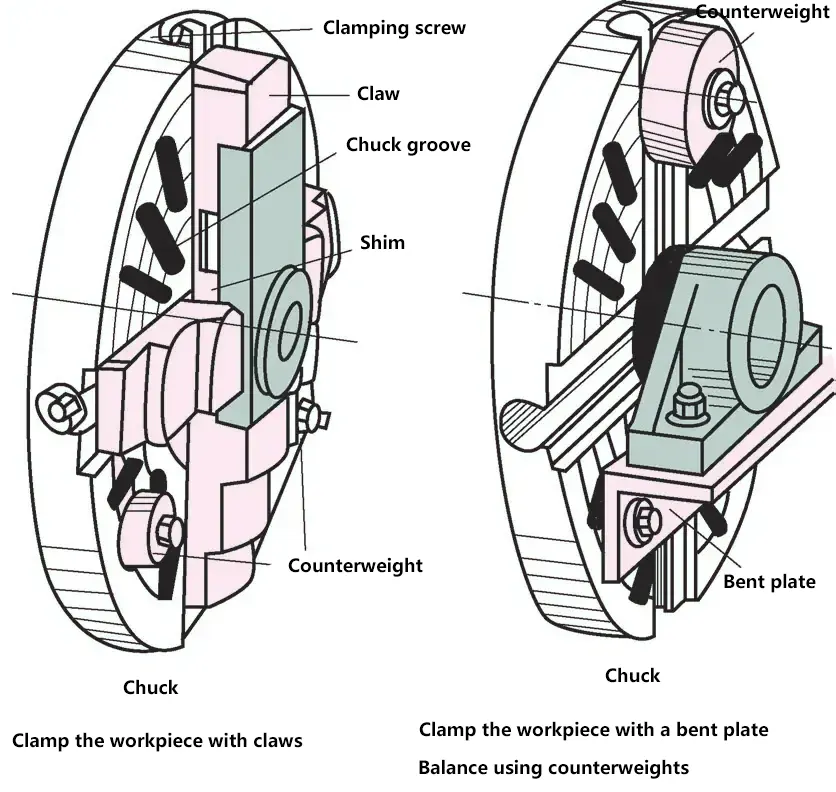

(9) لوحة الوجه (9)

تُستخدم ألواح الوجه لتشبيك الشُّغْلَة ذات الأقطار الكبيرة أو غير المتماثلة الشكل. تحتوي لوحة الوجه على أربعة فكوك قابلة للتعديل بشكل مستقل. يمكن تدوير الفكوك بزاوية 180 درجة، حيث تعمل كفكوك داخلية وخارجية.

عند تشبيك الشُّغْلة، قم أولاً بمحاذاة الشُّغْلَة بصريًا، ثم استخدم قرص تعليم لتوسيط الشُّغْلَة. في حالة الحاجة إلى دقة تصنيع أعلى، استخدم مؤشر قرص لتوسيط الشُّغْلَة. نظرًا لأن اللوحة الأمامية تحتوي على عدة فتحات شعاعية، يمكن أيضًا استخدام البراغي أو المشابك أو الألواح المثنية لتشبيك الشُّغْلَة.

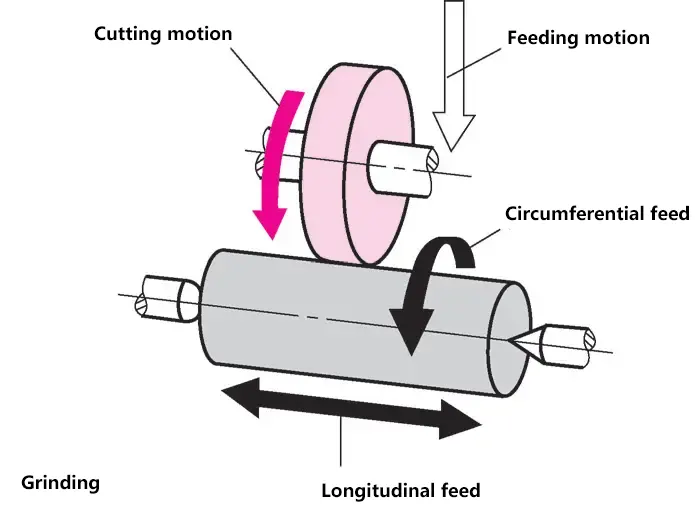

ثالثاً الطحن

1. عجلة الطحن

تتكون عجلة الطحن من حبيبات كاشطة ومواد رابطة ذات شكل محدد. عندما تدور عجلة الطحن بسرعة عالية، تتلامس الحبيبات الكاشطة مع قطعة العمل لإجراء القطع.

تنكسر الحبيبات الكاشطة الباهتة وتشكل حبيبات حادة جديدة (حواف القطع) على الأسطح المكسورة.

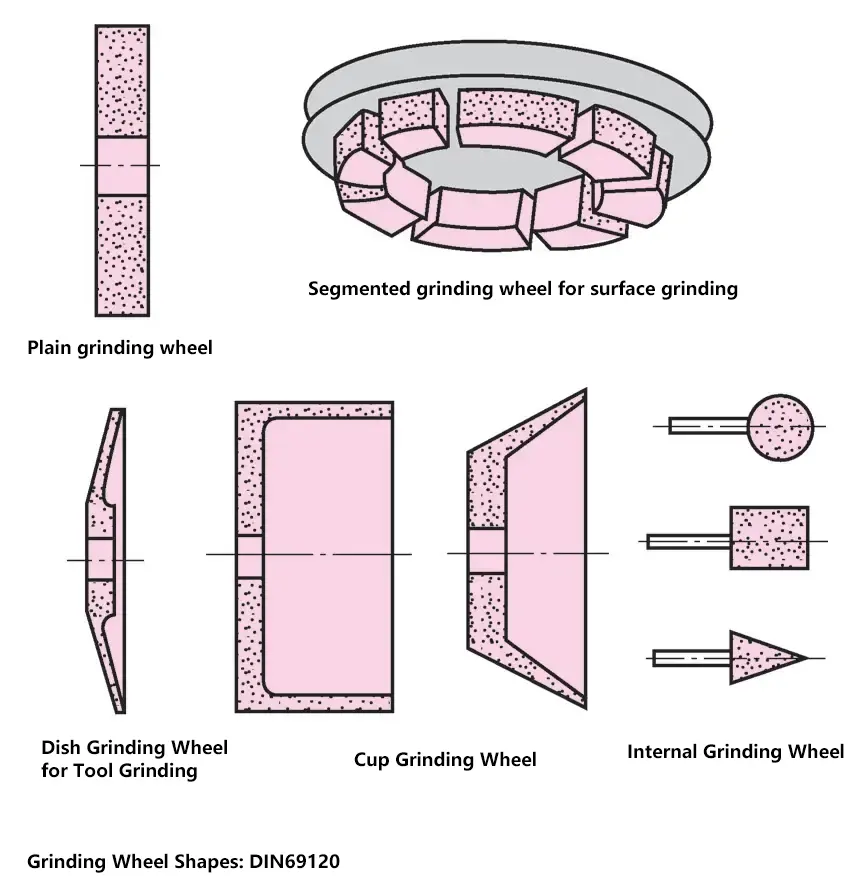

تأتي عجلات الطحن بشكل أساسي بأشكال مسطحة، ومقعرة من جانب واحد، وأسطوانية، وأسطوانية الشكل، ووعائية، وطبقية، ومزدوجة الميل لتناسب أسطح الطحن ذات الأشكال والأحجام المختلفة.

(1) هيكل عجلة الطحن

تتكون عجلة الطحن من المادة الكاشطة (المادة التي تشكل الحبيبات الكاشطة في العجلة)، وحجم الحبيبات (خشونة الحبيبات الكاشطة)، و(قوة الترابط)، والبنية (مسامية العجلة)، وعامل الترابط (المادة التي تربط الحبيبات الكاشطة معًا).

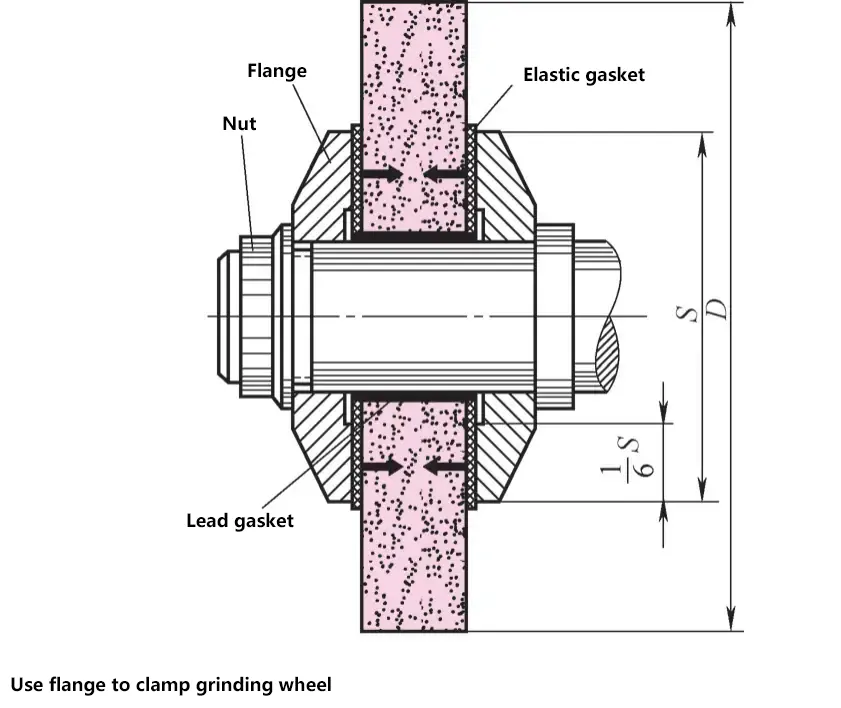

(2) تركيب عجلة الطحن

قبل تركيب عجلة الطحن، يجب تعليقها وإخضاعها لفحص الصوت (يجب أن ينتج عن النقر الخفيف على العجلة صوتًا واضحًا دون أي ضوضاء غريبة). ثم يتم تثبيتها بفلنجات مصنوعة من الحديد الزهر الرمادي أو الفولاذ أو مواد مماثلة. بعد ذلك، يتم تركيب واقي مصنوع من مواد صلبة (فولاذ، فولاذ مصبوب، إلخ). ونظرًا لسرعة الدوران العالية، يجب أن تخضع عجلة الطحن المثبتة لفحوصات وتعديلات التوازن الثابتة والديناميكية.

2. عملية الطحن

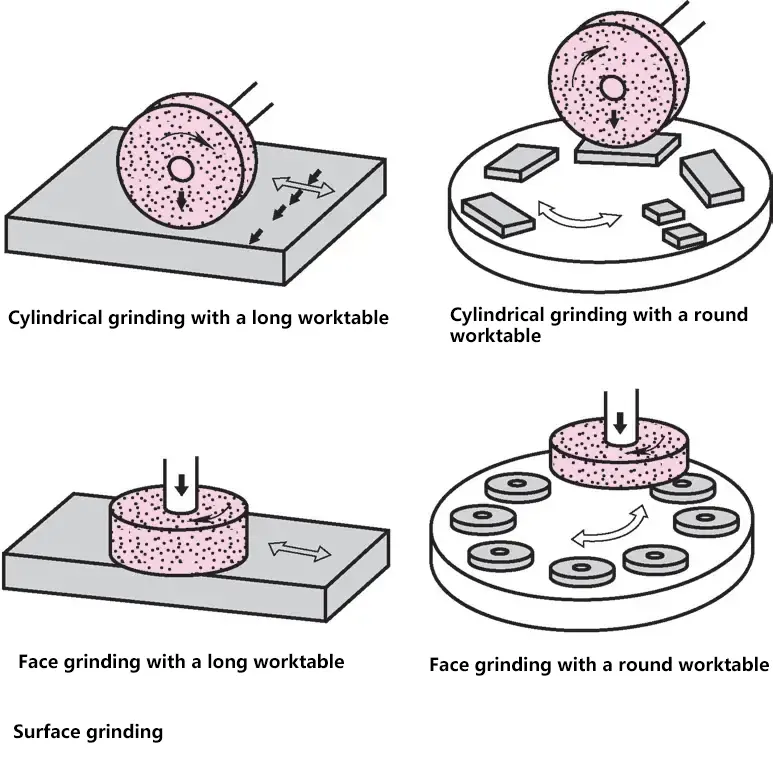

(1) الطحن السطحي

استنادًا إلى موضع محور عجلة الطحن، ينقسم الطحن السطحي إلى طحن طرفي (محور العجلة الأفقي) وطحن الوجه (محور العجلة العمودي). تحتوي ماكينات الطحن إما على طاولة عمل طويلة تتحرك ذهابًا وإيابًا أو طاولة عمل دائرية تدور.

يمكن تقسيم الطحن إلى ثلاث مراحل:

1) الطحن الخشن.

إزالة كبيرة للمواد، وتحسين شكل الشُّغْلة، وإزالة علامات التصنيع. حجم حصى العجلة F40 إلى F60، عمق القطع من 0.010 إلى 0.030 مم.

2) الطحن شبه النهائي.

تحسين جودة السطح، يمكن أن تصل دقة الأبعاد إلى IT5. حجم حصى العجلة F80 إلى F100، عمق القطع من 0.005 إلى 0.015 مم.

3) الطحن النهائي.

زيادة تحسين جودة السطح، يمكن أن تصل دقة الأبعاد إلى IT3 إلى IT4. حجم حصى العجلة من F220 إلى F320، وعمق القطع من 0.001 إلى 0.008 مم.

يتراوح بدل الطحن بين 0.1 إلى 0.6 مم حسب حجم قطعة العمل.

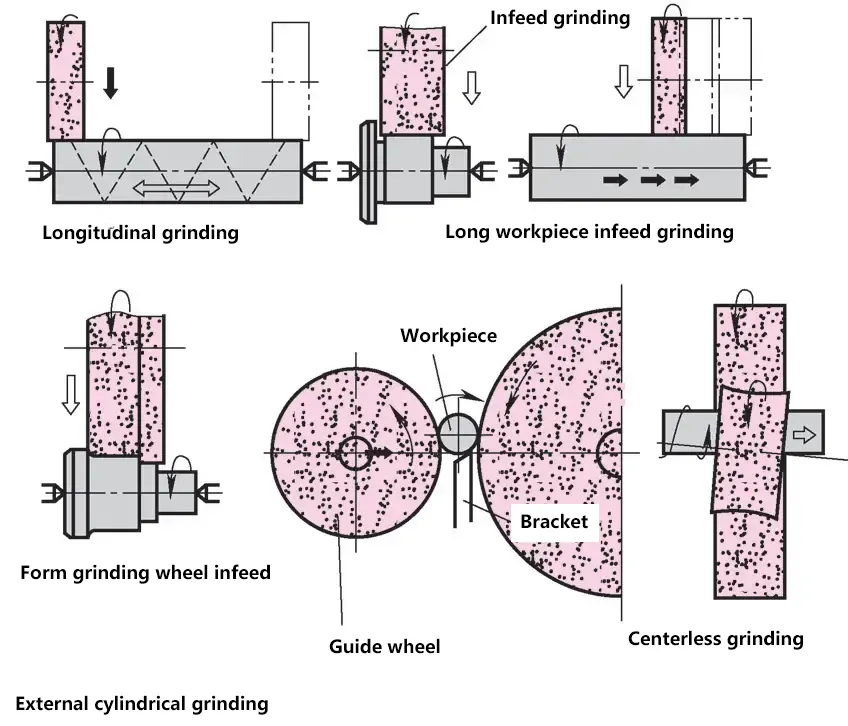

(2) الطحن الأسطواني

تدور قطعة العمل بسرعة منخفضة. هذه الحركة هي حركة التغذية ويمكن أن تكون إما في نفس اتجاه دوران عجلة الطحن أو عكسها. بناءً على الحركة المساعدة، يمكن تصنيفها على النحو التالي:

- الطحن العرضي. تدور قطعة العمل وتتحرك محورياً.

- الطحن الغاطس. تتحرك عجلة الطحن شعاعيًا نحو قطعة العمل.

- الطحن الغاطس لقطع العمل الطويلة. بعد كل غطسة، تتحرك الشُّغْلَة محورياً بعد كل غطسة بأقل من عرض عجلة الطحن.

- الطحن بالغطس باستخدام عجلة مشكلة. في هذا النوع من الطحن، يجب ألا يكون الفرق في الأقطار كبيرًا جدًا.

- طحن بدون مركز. يتم وضع الشُّغْلَة بين عجلة الطحن وعجلة تنظيم دون تثبيتها. تطحن عجلة الطحن قطعة العمل بسرعة عالية نسبيًا.

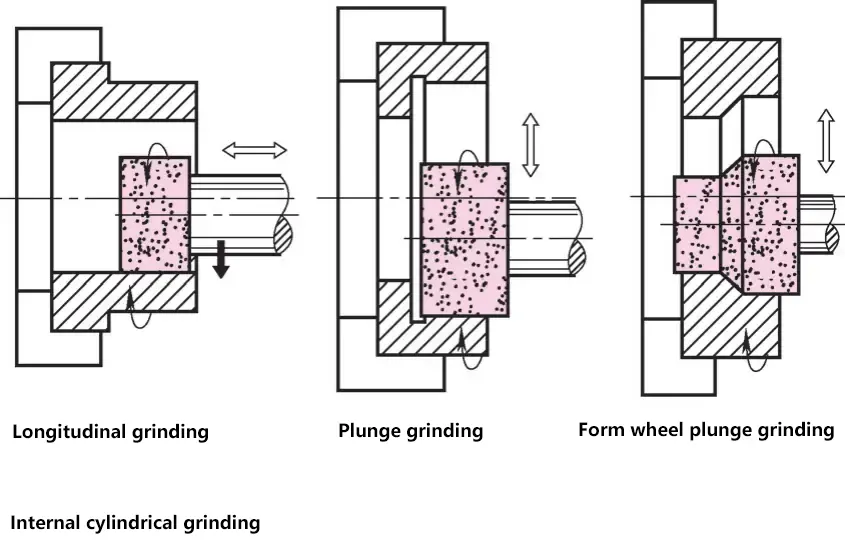

(3) الطحن الداخلي

يتم طحن الثقب بشكل عام باستخدام الطحن العرضي والطحن بالغطس. للتأكد من أن منطقة التلامس بين عجلة الطحن وقطعة الشغل ليست كبيرة جدًا، يجب ألا يتجاوز الحد الأقصى لقطر عجلة الطحن ثلثي قطر الثقب. تتمثل التحديات في الطحن الداخلي في ارتفاع درجة الحرارة وظروف إزالة البُرادة السيئة.

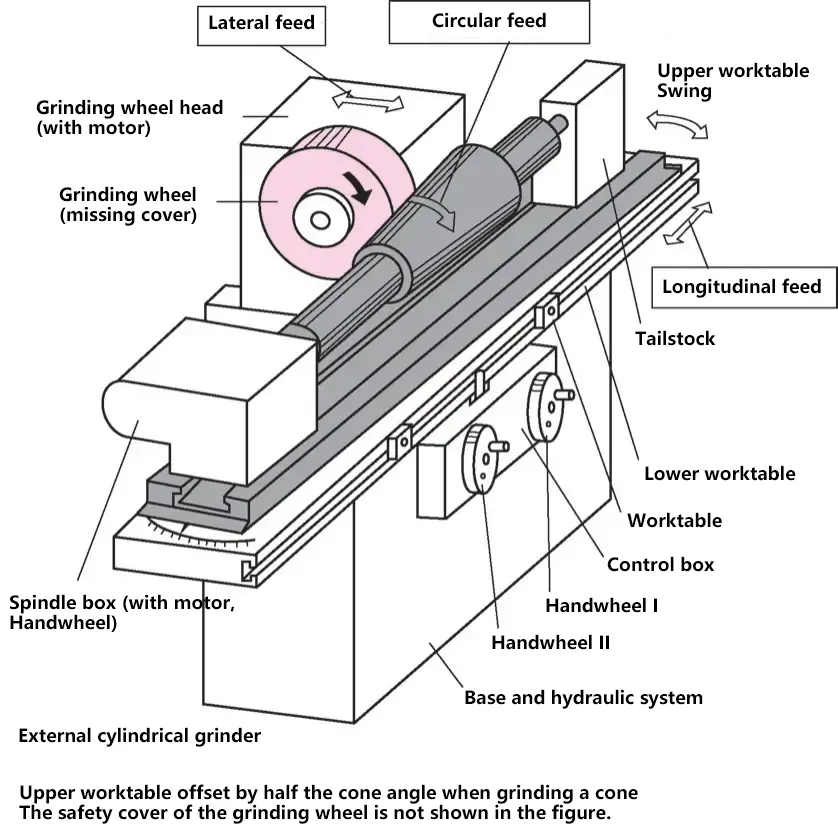

3. آلات الطحن

آلات الطحن هي أدوات آلية عالية الدقة. يجب أن تتمتع قطع العمل التي تتم معالجتها بواسطة ماكينات الطحن بدقة هندسية عالية ودقة أبعاد وجودة سطح.

تشمل ماكينات الطحن الشائعة بشكل أساسي الجلاخات السطحية، وجلاخات الأدوات العامة، والجلاخات الأسطوانية، والجلاخات غير المركزية، إلخ.

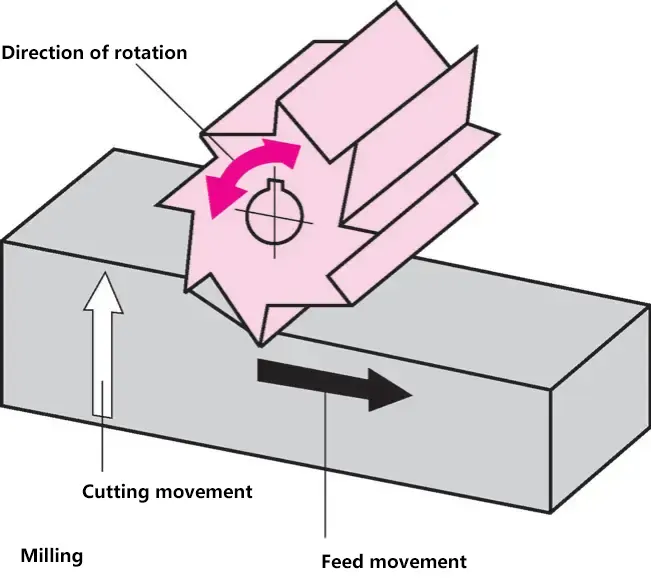

رابعا. الطحن

1. أساسيات الطحن

(1) نظرة عامة

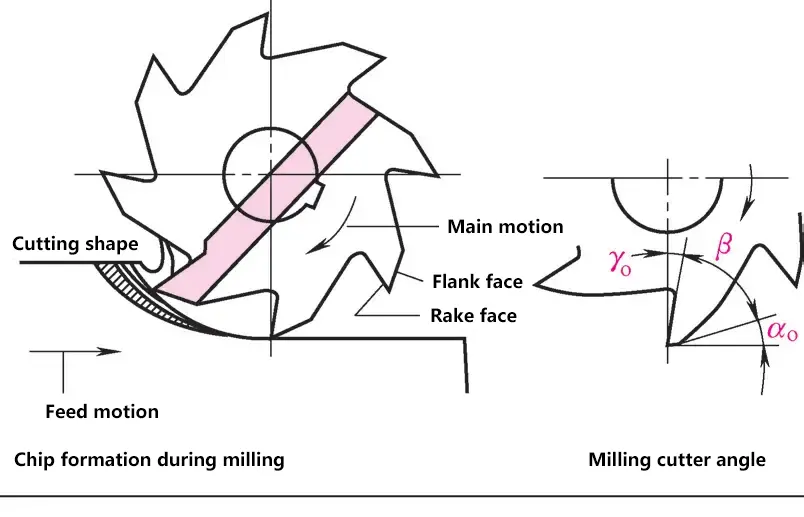

يعد الطحن حاليًا أحد أكثر طرق قطع المعادن استخدامًا على نطاق واسع. وهي تشير إلى عملية إزالة المعدن من سطح قطعة العمل من خلال العمل المشترك لقاطع التفريز الدوار وحركة تغذية قطعة العمل بالنسبة للقاطع.

خصائص الطحن: تستخدم قواطع تفريز متعددة الحواف للقطع، مما يوفر كفاءة عالية ونطاق معالجة واسع، وقادرة على تصنيع مختلف الأجزاء المعقدة الشكل؛ وتوفر دقة تصنيع عالية نسبيًا، تصل إلى IT7 إلى IT9، مع قيم خشونة سطح تتراوح من Ra1.6 إلى 12.5 ميكرومتر.

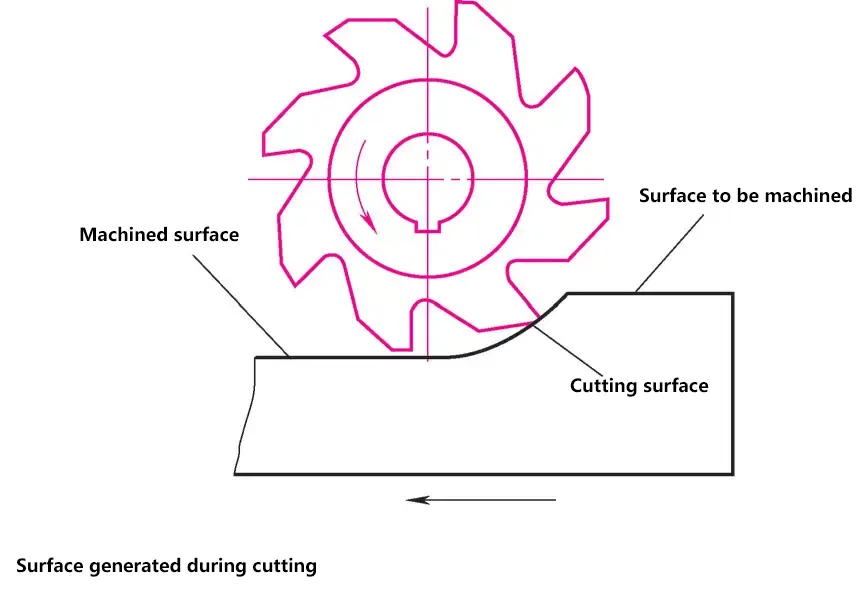

(2) عمليات الطحن

تتضمن أعمال القطع التلامس بين قاطع التفريز وقطعة الشُّغْلة، مما ينتج عنه عملية التصنيع الآلي والسطح المشغول.

تشمل الأعمال الإضافية الأعمال التحضيرية قبل التشغيل الآلي (تركيب الأدوات وقطع العمل، وضبط معلمات الماكينة، وما إلى ذلك) والأعمال الإضافية بعد التشغيل الآلي (إيقاف الماكينة، وسحب الأداة، وإزالة المنتج النهائي، وما إلى ذلك).

1) حركة القطع.

أثناء عملية القطع، تنقسم الحركة النسبية بين الأداة وقطعة الشغل اللازمة لتشكيل السطح الميكانيكي إلى حركة أولية وحركة تغذية. الحركة الأولية هي الحركة التي تشكل سرعة القطع للماكينة أو تستهلك الطاقة الرئيسية، وهي دوران قاطع الطحن. حركة التغذية هي الحركة التي تغذي باستمرار مادة قطعة العمل للقطع لتشكيل طبقة القطع، والتي تشمل حركة ودوران قطعة العمل، وحركة قاطع الطحن، إلخ.

2) الحركة المساعدة.

الحركات اللازمة لإكمال العمل الإضافي أثناء التصنيع الآلي، مثل الاقتراب السريع لطاولة التفريز من قطعة العمل وعودتها السريعة بعد اكتمال القطع.

3) الأسطح المنتجة أثناء القطع.

تُصنف الأسطح الناتجة أثناء القطع إلى ثلاثة أنواع: السطح المراد تشكيله، والسطح المشغول آليًا، وسطح القطع.

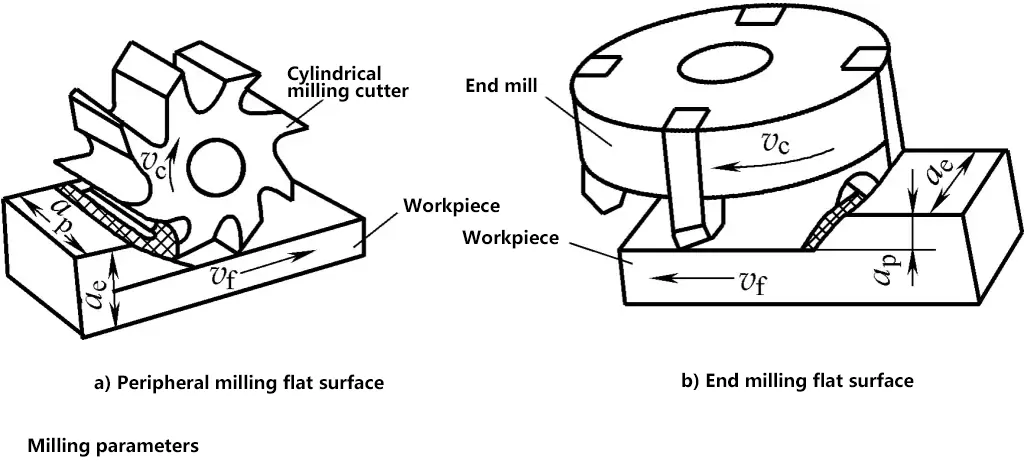

(3) معلمات الطحن

تتضمن عملية قاطع الطحن لإزالة البُرادة أثناء حركة القطع العديد من العناصر، حيث تتضمن المعلمات الأساسية ما يلي.

1) سرعة الطحن.

المسافة المقطوعة في دقيقة واحدة بالنقطة الأبعد من المركز على قاطع الطحن.

2) معدل التغذية.

في عملية الطحن، المسافة التي تتحرك بها قطعة العمل بالنسبة لقاطع الطحن. تشمل سرعة التغذية، والتغذية لكل دورة، والتغذية لكل سن.

3) العمق المحوري للقطع.

(يتوافق مع عمق التفريز لقواطع التفريز الوجهية، والعكس لقواطع التفريز الأسطوانية) عمق القطع المقاس في الاتجاه العمودي على مستوى الشغل ويمر بنقطة قاعدة حافة القطع، وهو عمق الأداة التي تدخل الشغل مقيسًا على طول محور قاطع التفريز.

4) العمق الشعاعي للقطع.

(يتوافق مع عرض الطحن بالنسبة لقواطع الطحن الوجهية، والعكس بالنسبة لقواطع الطحن الأسطوانية) عمق القطع المقاس في الاتجاه الموازي لمستوى قطعة العمل والعمودي على اتجاه التغذية عند نقطة قاعدة حافة القطع، وهو بُعد جزء قطعة العمل التي يتم قطعها مقيسًا بشكل عمودي على محور قاطع الطحن.

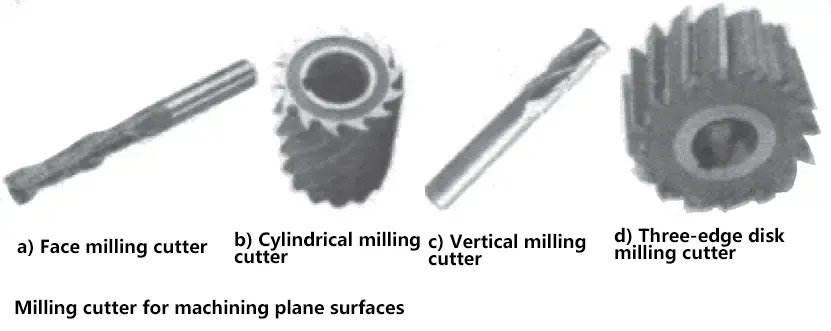

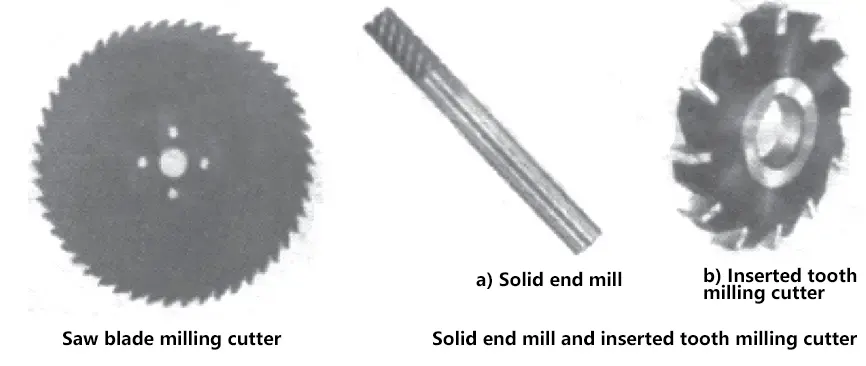

2. تصنيف قواطع التفريز

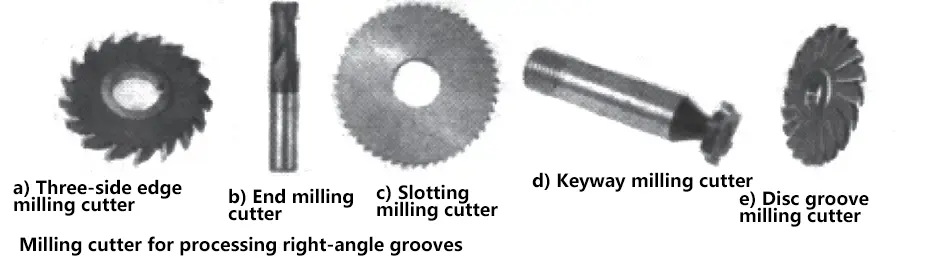

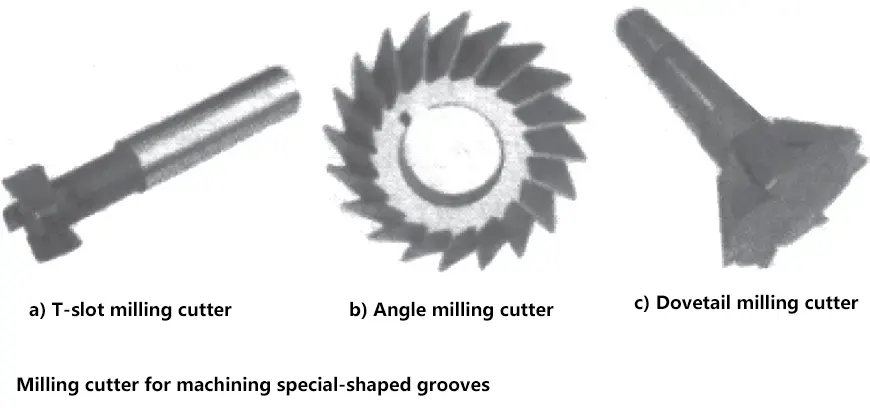

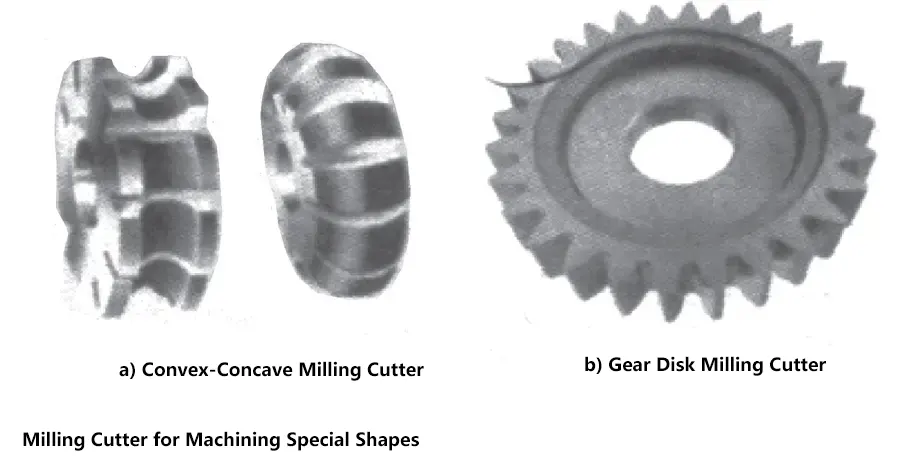

هناك العديد من أنواع قواطع التفريز. حسب الغرض، يمكن تقسيمها إلى قواطع لتصنيع الأسطح المسطحة، والأخاديد ذات الزاوية القائمة، والأخاديد ذات الشكل الخاص، والأسطح ذات الشكل الخاص. حسب الشكل، يمكن تقسيمها إلى قواطع تفريز ذات أسنان صلبة ومدرجة.

3. الطرق الأساسية للطحن

يعد الطحن طريقة مهمة لمعالجة المواد المعدنية، والتي يمكن استخدامها في تصنيع الأسطح المسطحة والأسطح المائلة والأسطح ذات الشكل الخاص والأخاديد وأشكال الأسنان.

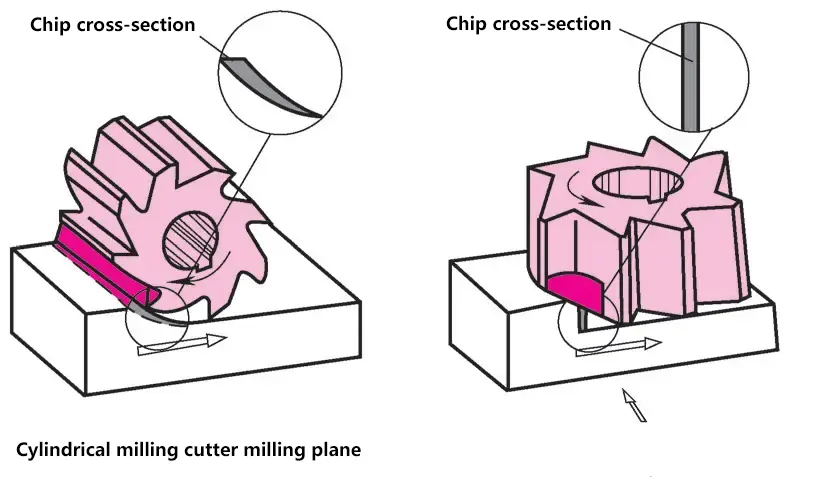

(1) طحن الأسطح المسطحة

هناك طريقتان أساسيتان لطحن الأسطح المسطحة على قطع العمل: الطحن المحيطي والطحن الوجهي.

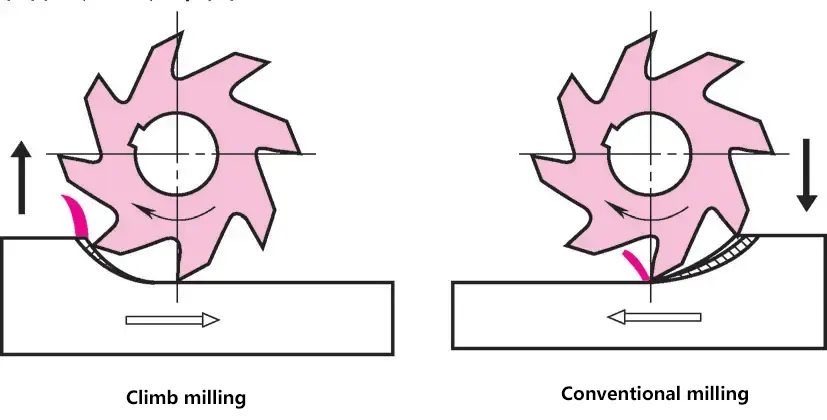

يستخدم التفريز المحيطي حواف القطع الموزعة على السطح الأسطواني لقاطع التفريز لتشكيل سطح مستوٍ. ويشمل الطحن لأعلى والطحن لأسفل. يتم إجراء الطحن المحيطي بشكل أساسي على ماكينات التفريز الأفقية، ويكون السطح المطحون موازيًا لسطح طاولة العمل.

مبادئ الاختيار بين التفريز لأعلى والتفريز لأسفل هي: دقة الماكينة العالية والصلابة الجيدة، التفريز لأعلى مناسب للتشغيل الآلي الدقيق؛ يستخدم التفريز لأعلى للتشغيل الآلي الدقيق للزوايا الداخلية للأجزاء؛ التفريز لأسفل للتشغيل الآلي الخشن، والتفريز لأعلى للتشغيل الآلي الدقيق.

يستخدم الطحن الوجهي حواف القطع على الوجه النهائي لقاطع الطحن لتشكيل سطح مستوٍ. يمكن إجراء الطحن الوجهي على ماكينات التفريز الأفقية، ويكون السطح المطحون عموديًا على سطح طاولة العمل.

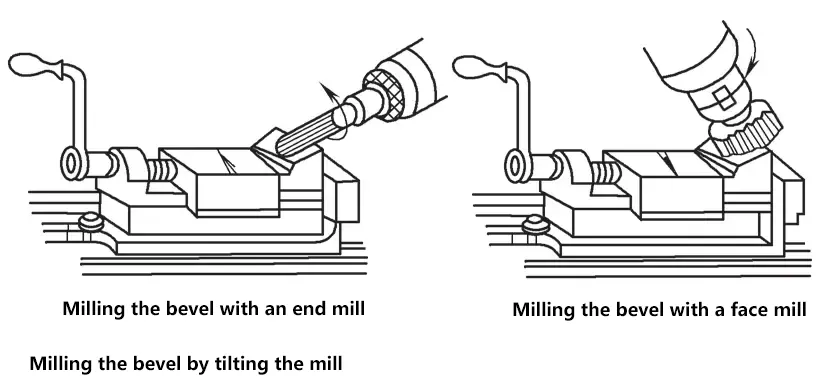

(2) طحن الأسطح المائلة

يشير السطح المائل إلى مستوى على قطعة العمل مائل على المستوى المرجعي، أي مستوى يتقاطع مع المستوى المرجعي بالزاوية المطلوبة. هناك ثلاث طرق لطحن الأسطح المائلة: إمالة قطعة العمل، وإمالة قاطع الطحن، واستخدام قاطع تفريز بزاوية.

(3) طحن الأخاديد

هناك العديد من الطرق لتصنيع الأخاديد على ماكينات التفريز، وتشمل الأخاديد شائعة الاستخدام الأخاديد ذات الزاوية اليمنى، والأخاديد على شكل حرف V، والأخاديد على شكل حرف T، ومختلف المداخل الرئيسية. بالإضافة إلى ذلك، يمكن أيضًا تشكيل الخيوط والتروس والقوابض المسننة عن طريق الطحن، ولكن متطلبات قواطع الطحن صارمة نسبيًا.

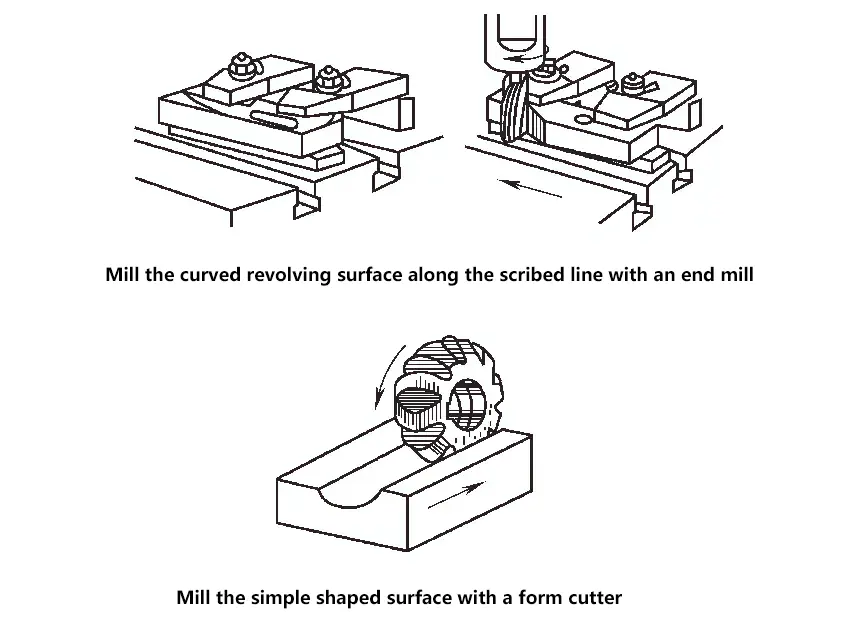

(4) طحن الأسطح ذات الشكل الخاص

يُسمَّى السطح الذي يكون شكله منحنى غير دائري في اتجاه مقطع عرضي واحد أو أكثر سطحًا خاص الشكل. يُسمَّى السطح ذو الشكل الخاص الذي يكون شكله منحنى غير دائري في اتجاه مقطع عرضي واحد فقط سطحًا بسيطًا ذا شكل خاص. عندما تكون المصفوفة التوليدية قصيرة، يُسمَّى سطحًا دورانيًّا منحنيًا، مثل المظهر الجانبي العامل للحدبة. عندما تكون المصفوفة التوليدية طويلة، فإنها تسمى سطحًا مشكلًا.

V. التخطيط والتشكيل

تُستخدم ماكينات التسوية والتشكيل لتشكيل الأسطح المسطحة والمنحنية.

1. عملية التصنيع والأدوات

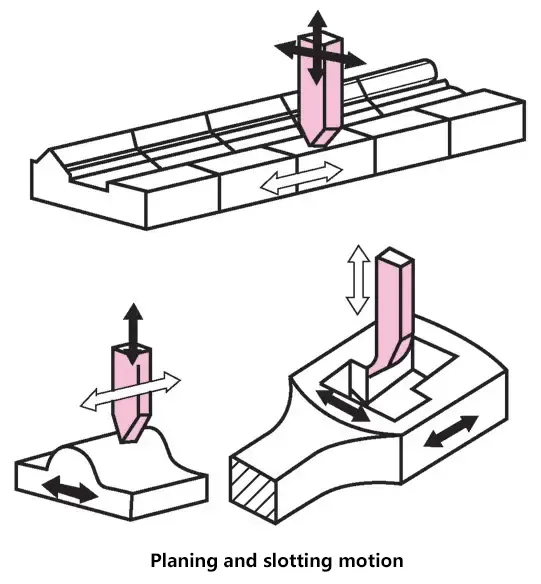

(1) التخطيط

يتم إكمال الحركة الرئيسية بواسطة طاولة التشغيل، بينما تقوم الأداة بحركات التغذية وعمق القطع. عملية التخطيط مناسبة لتصنيع الأسطح الطويلة والضيقة. عندما تسمح الظروف، يمكن تشبيك العديد من قطع العمل على طاولة العمل.

بالمقارنة مع التفريز، فإن مزايا التخطيط هي تشوه حراري أقل لقطعة الشُّغْلة، ودقة تصنيع أعلى، وتكلفة أقل للأدوات؛ أما العيوب فهي وقت معالجة أطول واستهلاك طاقة أعلى للحركة الرئيسية.

(2) التشكيل

تكتمل الحركة الرئيسية بواسطة الأداة، بينما تقوم قطعة العمل بحركة التغذية. عملية التشكيل مناسبة لتشكيل الأسطح القصيرة وإنتاج قطعة واحدة. يتم استخدام التشكيل الأفقي (ماكينة التشكيل برأس الثور) في الغالب لتشكيل الأسطح الخارجية ذات الشكل، بينما يتم استخدام التشكيل الرأسي في الغالب لتشكيل الأسطح الداخلية ذات الشكل.

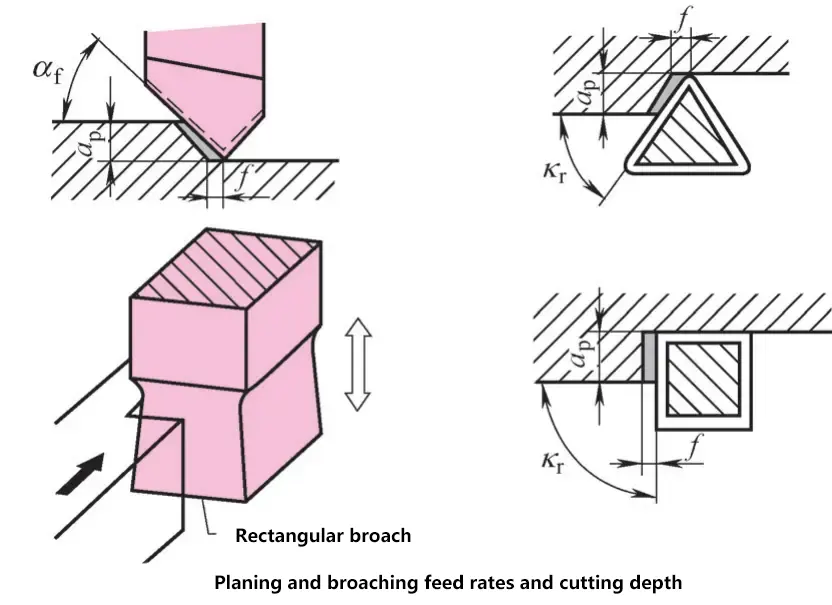

(3) معدل التغذية f والعمق المحوري للقطع ap

عند الانتقال من شوط العودة إلى شوط العمل، كما هو الحال في الخراطة، يجب أن يكون معدل التغذية صغيرًا ويجب أن يكون العمق المحوري للقطع كبيرًا في عمليتي التسوية والتشكيل. يجب أن تكون زاوية الدخول kr 45 درجة. في التشكيل الرأسي، نظرًا لأن حركة منضدة العمل تكون موازية أو عمودية على حافة القطع، تكون زاوية الدخول 90 درجة.

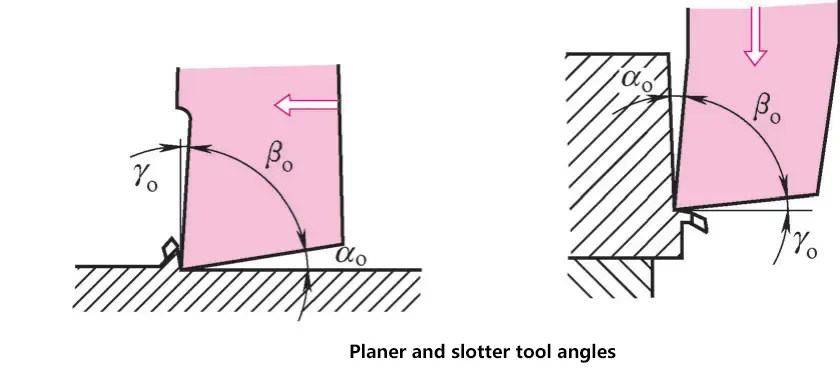

(4) أدوات التخطيط والتشكيل

مثل أدوات الخراطة، يمكن تزويدها بإدخالات كربيد. يتطلب التشكيل العمودي أدوات متخصصة.

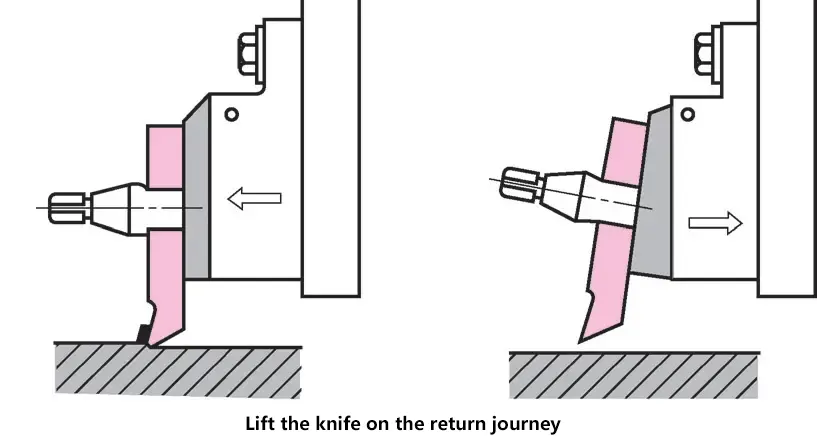

(5) رفع الأداة عند شوط العودة

لمنع احتكاك حافة القطع بقطعة العمل أثناء شوط العودة، يجب رفع الأداة بعيدًا عن قطعة العمل عند عودة طاولة الشغل. تم تجهيز الماكينة بجهاز رفع الأداة الأوتوماتيكي.

قبل البدء في العمل، تحقق مما إذا كانت الأداة قد عادت بدقة إلى وضع العمل، وإلا فقد تكون هناك مخاطر مثل كسر الأداة، وخردة الشغل، والحوادث الشخصية.

(6) سرعة القطع

تعتمد سرعة القطع على مواد قطعة العمل والأداة، وحجم معدل التغذية. في التشكيل، يتم تقدير سرعة القطع وعدد الضربات من قبل المشغِّل. عند تخطيط قطع العمل الطويلة، نظرًا لطول وقت المعالجة، يجب حساب سرعة القطع وعدد الضربات الترددية بدقة.

تُحسب بشكل عام باستخدام المعادلة

عدد ضربات الأشواط الترددية = سرعة القطع / (2 × طول الشوط)

2. أجهزة التخطيط والتشكيل

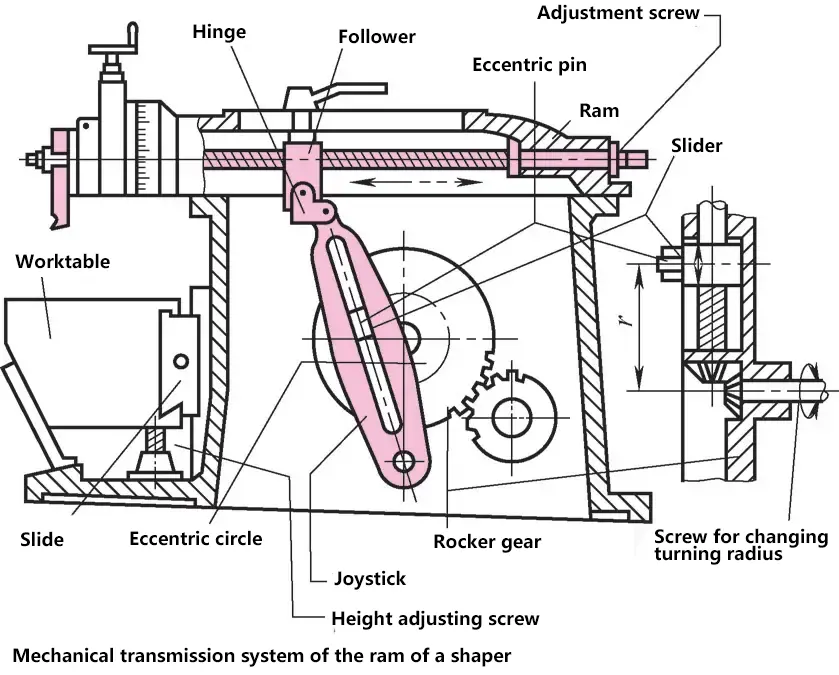

(1) هيكل رأس الثور المشكل

يستخدم الكبش الخاص بماكينة تشكيل رأس الثور ناقل حركة ميكانيكي (آلية الكرنك-الرأس المتحركة) أو ناقل حركة هيدروليكي.

تتكون ماكينة تشكيل رأس الثور بشكل أساسي من سرير، وكبش، وقضيب عرضي لمنضدة العمل، ومنضدة عمل، وعلبة تروس الحركة الرئيسية، وآلية تغذية.

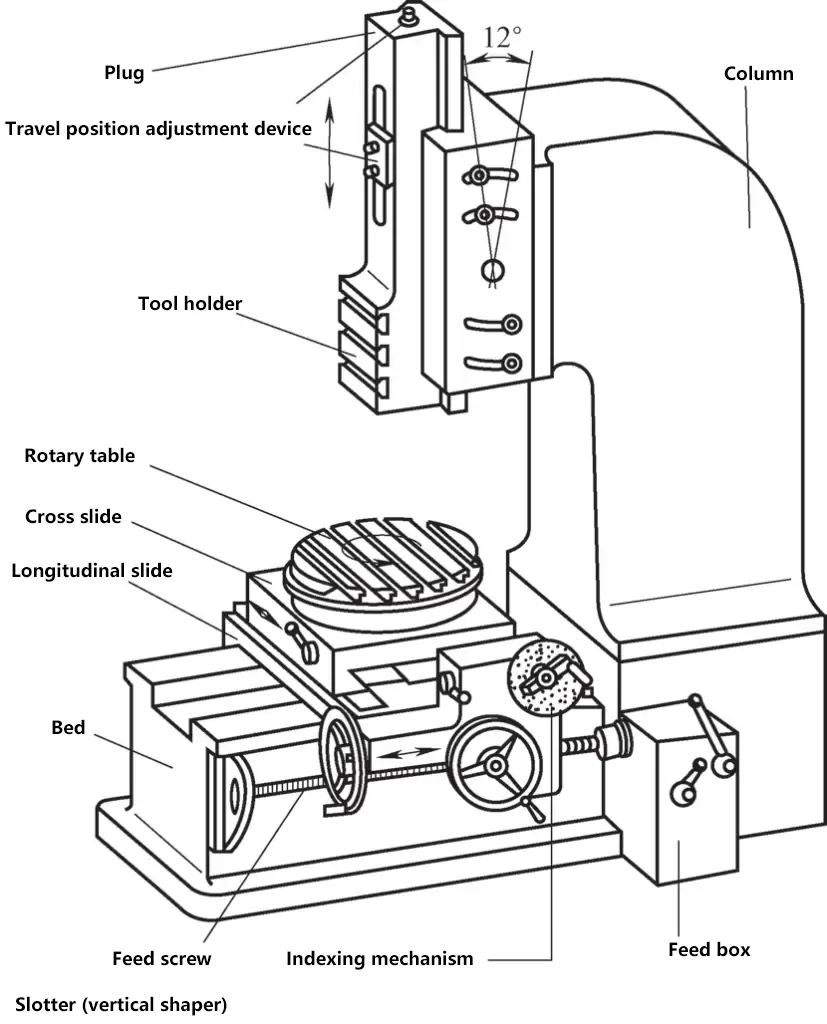

(2) هيكل المشكل

الحركة الرئيسية لماكينة التشكيل هي الحركة الخطية الرأسية التي تقوم بها الأداة.

ماكينات تشكيل الماكينات مناسبة لتصنيع الأسطح المسطحة الداخلية أو الأسطح المنحنية الداخلية في إنتاج قطعة واحدة. تتكون الماكينة بشكل أساسي من عمود وسرير وكبش ومنضدة ومنضدة عمل ونظام محرك الكبش وآلية تغذية.

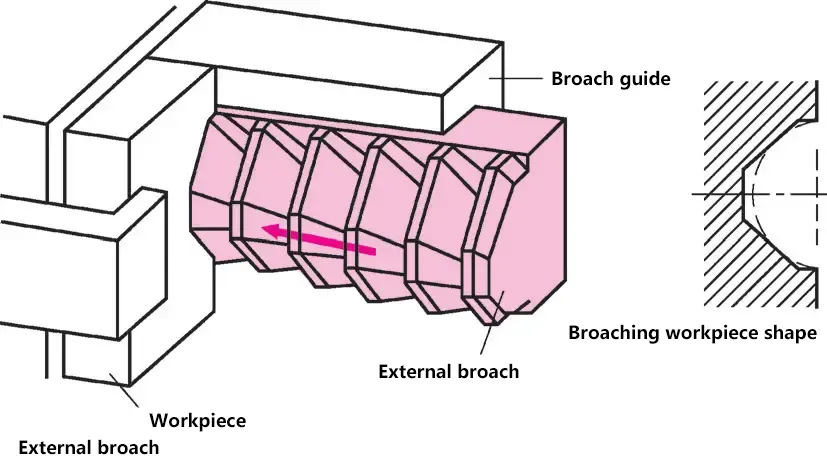

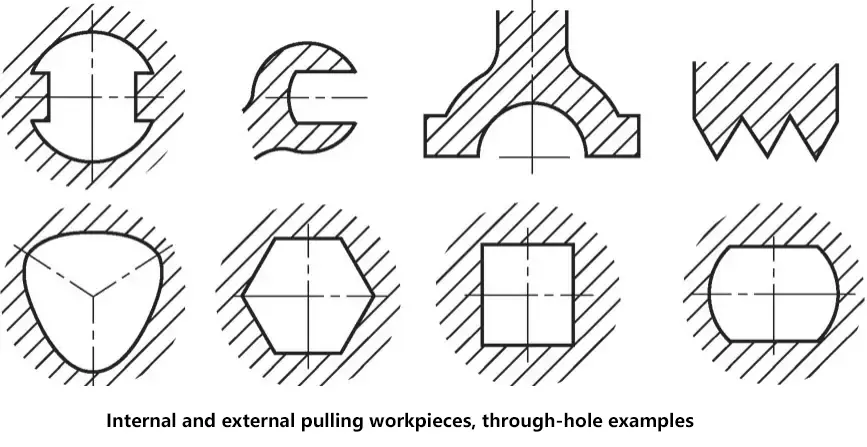

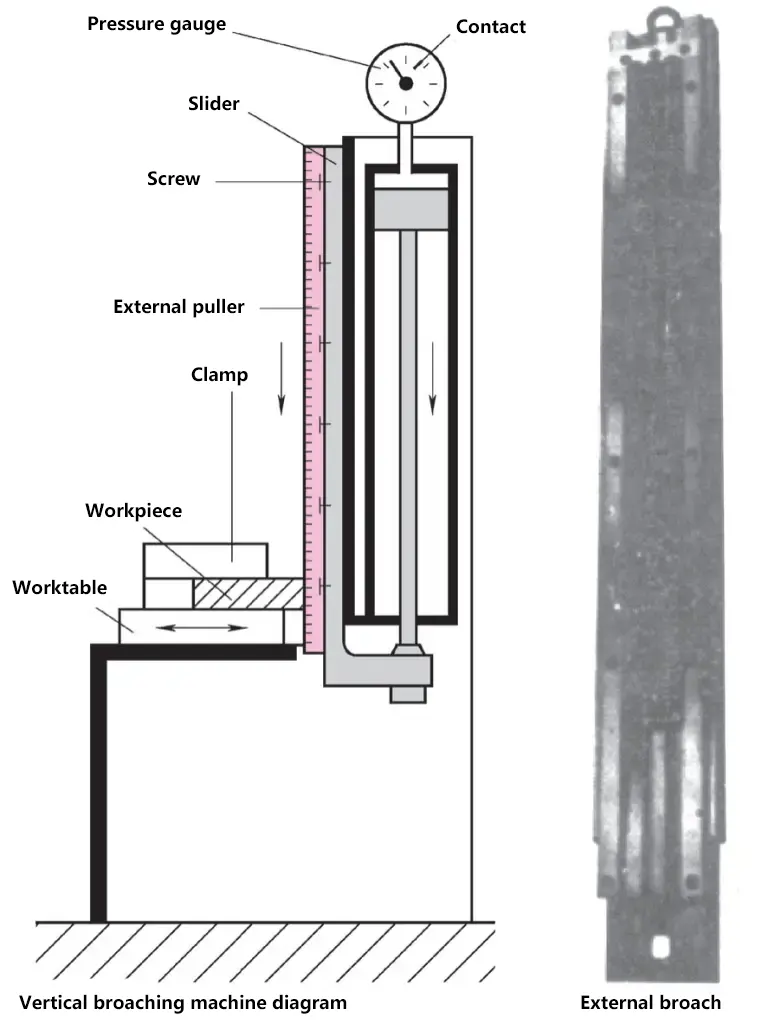

سادسًا. التثقيب

التسنير هو عملية قطع تستخدم أداة طويلة على شكل قضيب (طرّاسة) لقطع ثقب في قطعة العمل أو على طول السطح الخارجي لقطعة العمل. وفقًا لخصائص السطح المشغول آليًا، ينقسم التطرق إلى تطريق داخلي وتطريق خارجي.

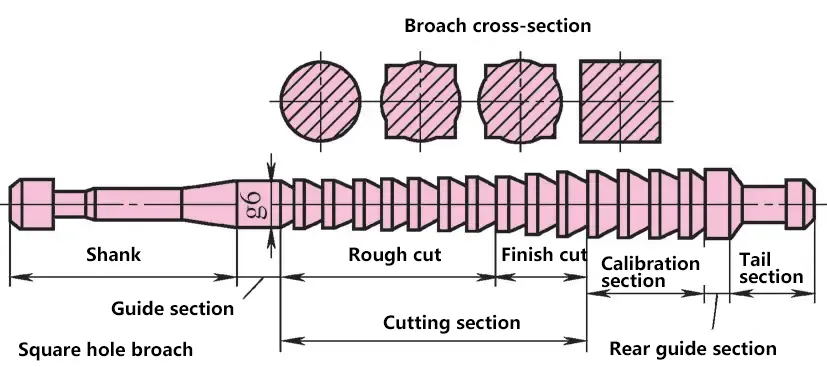

1. البروشة، وتشكيل البُرادة ومعلمات القطع

نظرًا لأن معالجة شكل معين من الشُّغْلَة يتطلب شكلًا مطابقًا من الشُّغْلَة فإن التطريق مناسب فقط للإنتاج بكميات كبيرة.

(1) أجزاء الأداة

- الساق - تستخدم لتشبيك الطرّاسة ونقل الطاقة.

- القسم الدليلي الأمامي - يعمل كدليل لمنع انحراف الطرّاسة.

- قسم القطع - يقوم بأعمال القطع، ويتكون من أسنان التخشين وأسنان التشطيب.

- قسم الصقل - يعمل على الصقل والمعايرة، ويعمل كأسنان احتياطية للأسنان النهائية.

- يرتبط هيكل الطرّاقة وشكل الأسنان بطريقة الطَرْق.

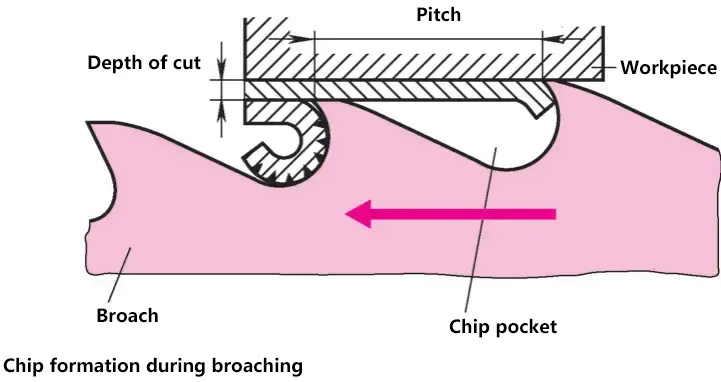

(2) تشكيل الرقاقة (2)

يقوم الطرّاسة بالحركة الطولية فقط (الحركة الرئيسية). نظرًا لأن أبعاد الأسنان تزداد تدريجيًا من الأمام إلى الخلف، فلا حاجة للتغذية حتى لتحقيق القطع المستمر. يعتمد الارتفاع لكل سن (يساوي العمق المحوري للقطع) على المادة. عند إعادة شحذ طرّاقة باهتة، يجب الحفاظ على ارتفاع السن الأصلي بدقة. لتوفير مساحة كافية للبُرادة الملتفة في جيوب البُرادة الملتفة، يجب طحنها.

(3) نقاط للملاحظة

لزيادة كفاءة التطرق إلى أقصى حد، يجب ملاحظة النقاط التالية:

1) ارتفاع الأسنان الصحيح.

إذا كان ارتفاع السن كبيرًا جدًا، فسيتم تحميل الأداة فوق طاقتها، مما يؤدي إلى التقطيع. إذا كان ارتفاع السن صغيرًا جدًا، فيجب إطالة الطرّاسة بشكل كبير، أو يجب أن يتم التصنيع بعدة تمريرات، أو يجب استخدام عدة طرّاسات.

2) الاختيار الصحيح لسرعة القطع.

ستؤدي سرعة القطع المفرطة إلى تقصير عمر ماكينة التثقيب في حين أن سرعة القطع المنخفضة للغاية ستطيل من وقت التشغيل الآلي.

3) التزييت والتبريد المناسبين.

يمكن أن يؤدي التشحيم والتبريد المناسبين إلى إطالة عمر الطرّاسة وتقليل خشونة السطح.

4) شحذ الأدوات في الوقت المناسب.

يعد شحذ الأداة في الوقت المناسب شرطًا أساسيًا لتقليل خشونة السطح وقوة التطريق. من الضروري فهم حالة التبلُّد للطرّاسة. خصائص الفرشاة الباهتة هي: حواف القطع المستديرة؛ قوة التطريق العالية؛ قطع العمل كبيرة الحجم ذات الأسطح الخشنة.

2. ماكينات التطريق

تنقسم طرق التطويق عادةً إلى فئتين: تطويق الطبقات وتطويق المقاطع.

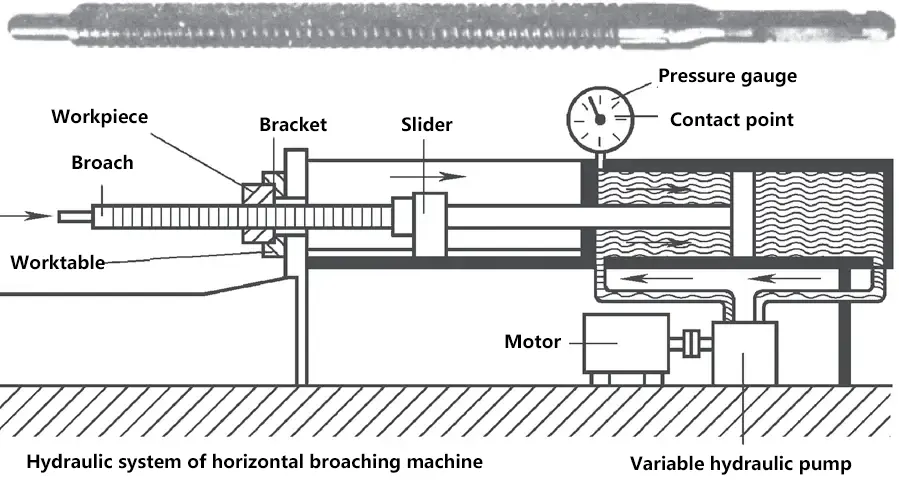

دفعات الإنتاج الكبيرة ضرورية لضمان الكفاءة الاقتصادية للتطريق. آلات التطريق مناسبة للإنتاج بكميات كبيرة.

عند الضرورة والإمكان، يمكن تجهيز ماكينات التطريق بالتحميل الأوتوماتيكي أو دمجها في خطوط أوتوماتيكية. تستخدم ماكينات التطريق بشكل عام ناقل حركة هيدروليكي. خصائص ماكينات التطريق هي كما يلي:

- تكون حركة التطريق منتظمة، بدون صدمات أو اهتزازات.

- يمكن ضبط سرعة التطريق بشكل لا نهائي.

- يمكن التحكم في قوة التطريق وضبطها من خلال مقياس ضغط.