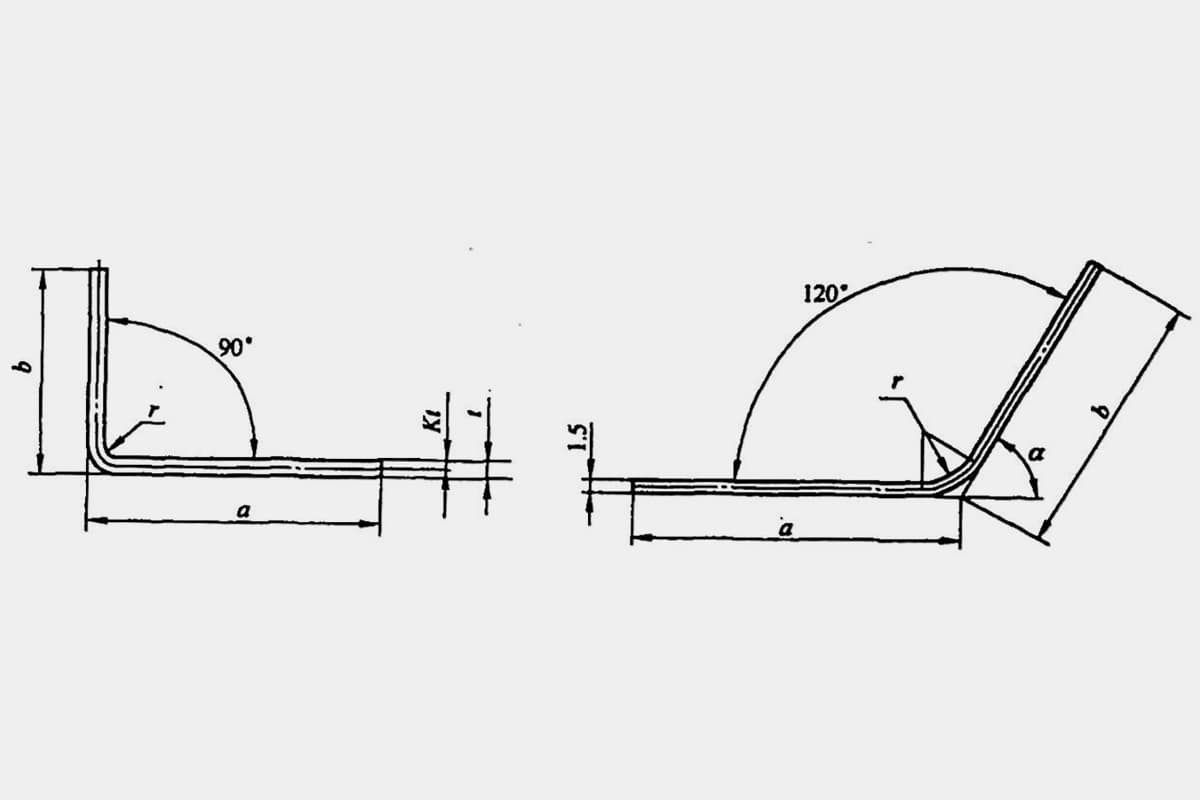

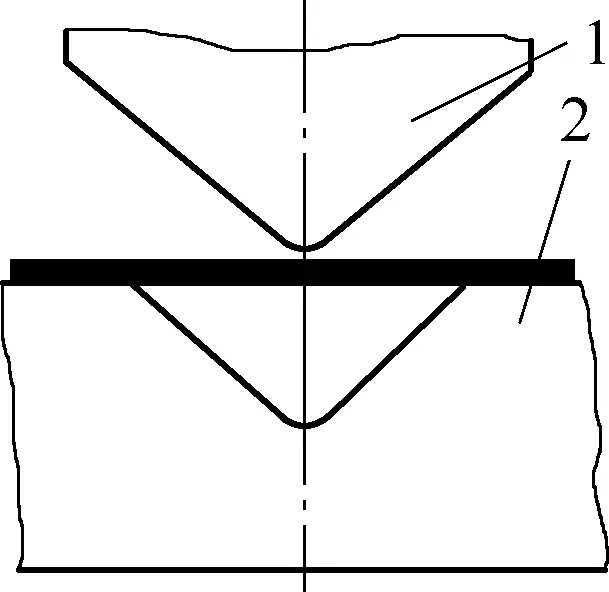

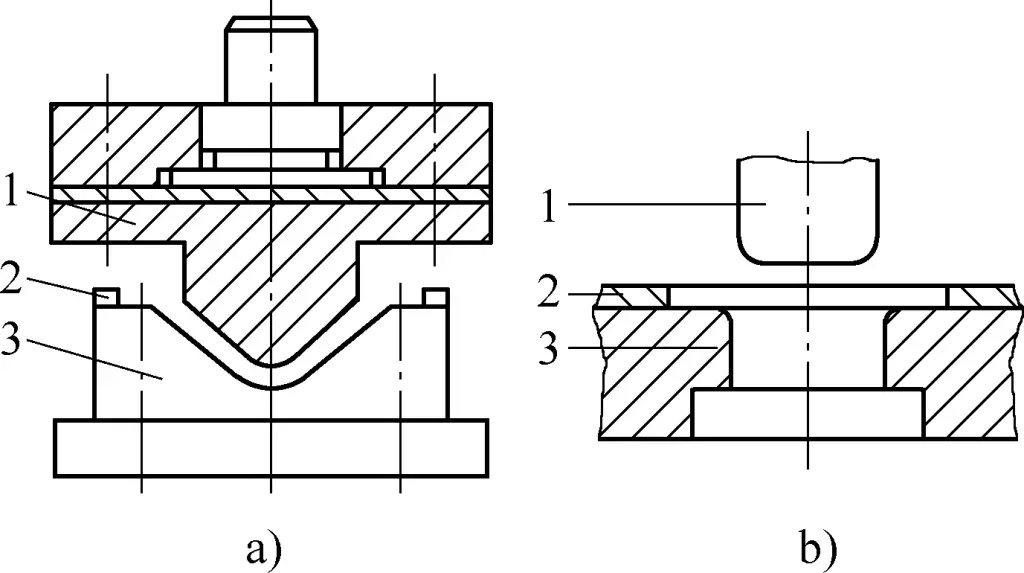

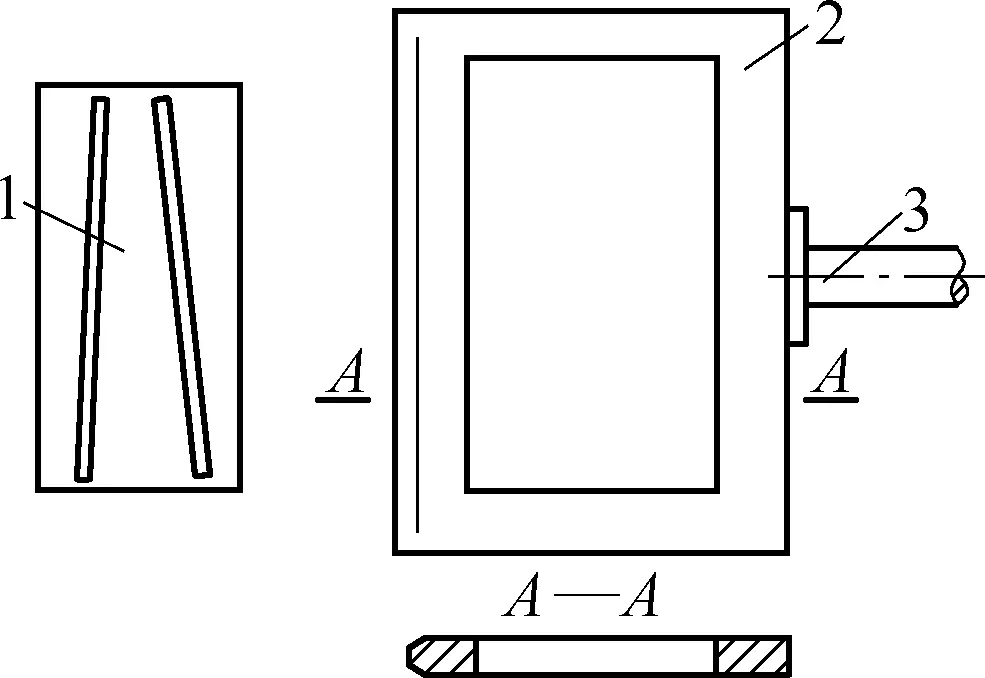

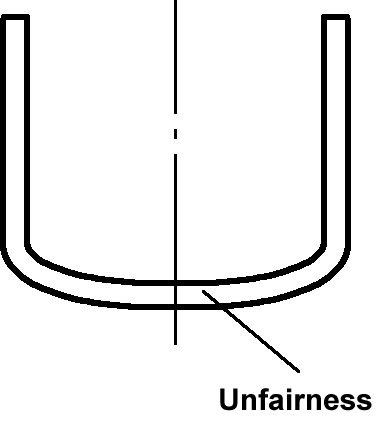

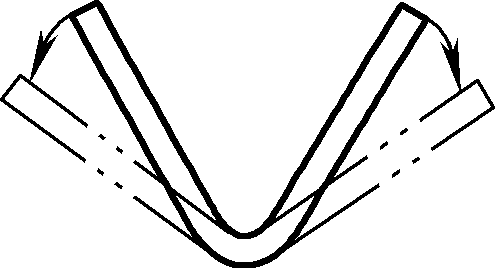

الثني هو عملية تشكيل صفائح معدنية حيث يتم وضع المواد المعدنية (الصفائح، والمقاطع الجانبية والأنابيب، إلخ) في قالب ثني (أو قالب ثني). يتم ثني المواد على طول خط الثني إلى زاوية وشكل معينين باستخدام مكبس أو معدات متخصصة. يُستخدم الثني في المقام الأول لمعالجة الأجزاء ذات الإنتاج على دفعات كبيرة والأشكال المعقدة والمتطلبات العالية الدقة. يوضح الشكل 1 المبدأ الأساسي لثني القطع على شكل حرف V باستخدام قالب ثني على شكل حرف V.

1-الضربة

2-الموت

تتطابق المثقاب والقالب بشكل وثيق مع الخطوط الداخلية والخارجية لقطعة الشُّغْلَة المثنية. أثناء الثني، عندما تقوم قوة خارجية (مثل حركة شريحة الضغط) بدفع المثقاب إلى أسفل، فإنها تقوم بثني الصفيحة الموضوعة بين المثقاب والقالب إلى قطعة العمل المطلوبة.

I. معدات وأدوات الثني

يؤدي الثني إلى خضوع المادة للتشوه البلاستيكي، وتشكيلها في شكل زاوية معينة، مما يجعلها إحدى عمليات تشكيل الصفائح المعدنية. ووفقاً للمبادئ الأساسية للثني: تتم العملية عادةً باستخدام قالب ثني بمساعدة مكبس. في الإنتاج، غالبًا ما تكون المعدات المستخدمة في الثني مماثلة لتلك المستخدمة في التثقيب، وعادةً ما تستخدم مكبس كرنك، حيث يكون قالب الثني هو الأداة الأكثر أهمية لإتمام عملية الثني.

بصفة عامة، غالبًا ما تتطلب الأجزاء ذات الأشكال المختلفة قوالب ثني مختلفة لتلبية متطلبات المعالجة. بالإضافة إلى ذلك، تؤثر دقة قالب الثني تأثيرًا مباشرًا على دقة الأجزاء المثنية ومن المستحسن عمومًا الحفاظ على درجة تفاوت الأبعاد للأجزاء المثنية أقل من IT13.

1. الهياكل الشائعة لقوالب الثني

أشكال الأجزاء المثنية متنوعة للغاية، وبالتالي فإن هياكل قوالب الثني متنوعة أيضًا. والشكل الشائع الاستخدام لقوالب ثني الصفائح المعدنية هو القالب أحادي العملية، والذي يكمل عملية ثني واحدة في كل شوط من أشواط المكبس.

يمكن تصنيف قوالب الثني وفقًا لما يلي تشكيل الانحناء الطرق: قوالب الانحناء الحرة وقوالب الانحناء التصحيحية. بناءً على ما إذا كان لديهم توجيه أثناء تشكيل الانحناء، يمكن تقسيمها إلى قوالب ثني مفتوحة، وقوالب ثني موجهة بإطار القالب، إلخ.

(1) قالب الانحناء الحر

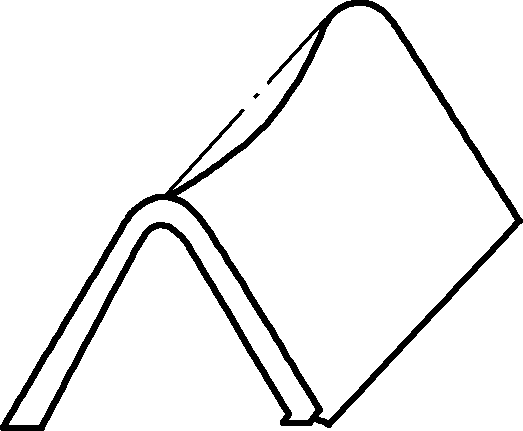

يوضح الشكلان 2أ و2ب على التوالي قوالب الانحناء الحر على شكل حرف V وU، مع هيكل من النوع المفتوح.

أ) قالب ثني مفتوح من النوع المفتوح على شكل V

ب) قالب ثني مفتوح من النوع المفتوح على شكل حرف U

1-الضربة

2-لوحة تحديد المواقع 2

3-القوالب

هذا القالب سهل التصنيع ومتعدد الاستخدامات، ولكن عند استخدام هذا القالب للثني، يمكن أن تنزلق الصفيحة بسهولة، مما يجعل من الصعب التحكم في طول حافة الجزء المثني، مما يؤدي إلى انخفاض الدقة وعدم استواء القاع في الأجزاء على شكل حرف U.

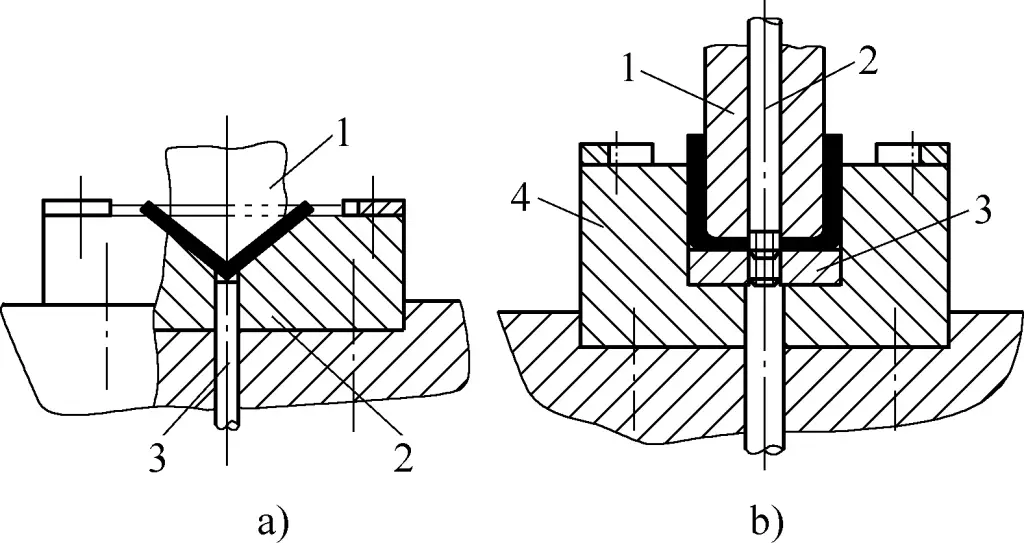

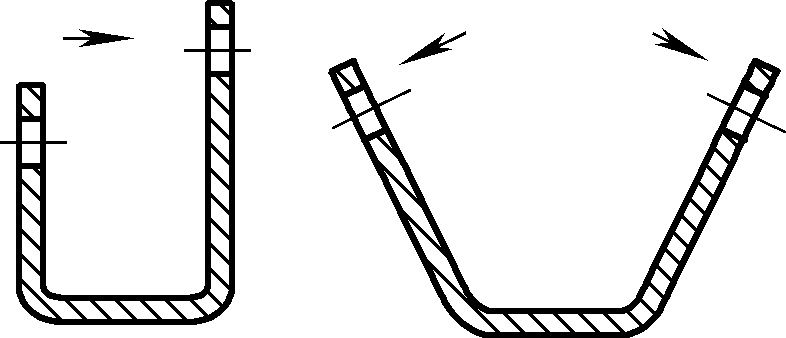

(2) قالب الثني التصحيحي

لتحسين دقة ثني الأجزاء المشكلة ومنع انزلاق الفراغ المادي، يمكن استخدام قالب ثني تصحيحي كما هو موضح في الشكل 3. في قالب الثني الموضح في الشكل 3 أ، يتم استخدام قضيب علوي زنبركي 3 كجهاز ضغط لمنع الفراغ من الانزلاق أثناء الثني.

في قالب الثني الموضح في الشكل 3ب، يتم تركيب جهاز ضغط. أثناء الختم، يتم الضغط على الفراغ بين المثقاب 1 ولوحة الضغط 3، وينخفض تدريجيًا. تنزلق المادة غير المضغوطة عند الأطراف على طول زاوية القالب وتنحني، وتدخل في الفجوة بين الثقب والقالب وتشكيل الجزء على شكل حرف U.

أ) في الشكل:

1-الضربة

2-الموت

3-القضيب العلوي

ب) في الشكل:

1-الضربة

2-قضيب الدفع

3-صفيحة الضغط 3-صفيحة الضغط

4-الموت

نظرًا لأن الصفيحة تظل تحت الضغط بين المثقاب 1 ولوحة الضغط 3 أثناء عملية الثني، فمن الممكن التحكم بشكل أفضل في تسطيح الجزء السفلي للجزء السفلي على شكل حرف U وضمان دقة الثني.

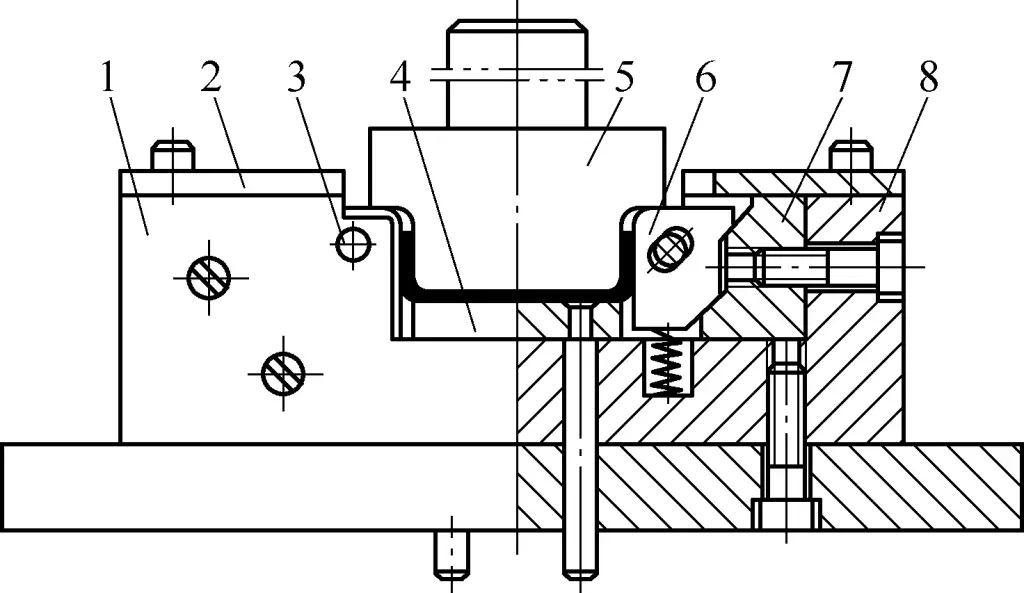

يوضح الشكل 4 قالب ثني تصحيحي على شكل حرف U مع كتلة ضغط جانبية متحركة. توفر كتلة الضغط الجانبية المتحركة إجراءً تصحيحيًا على القطعة المثنية بأقل قدر من الارتداد الزنبركي. أثناء التشغيل، تنزل المثقاب، حيث يلامس أولاً الفراغ ويثنيه على شكل حرف U، ثم يضغط كتف المثقاب على كتلة الضغط الجانبية القالب الجانبية المتحركة.

1-الحواجز

2-لوحة تحديد المواقع 2

3 سنون

4-القاذف

5-الضربة 5

6-كتلة الضغط الجانبية للقالب القابل للنقل

7-وسادة منحدر الموتى

8-إطار القالب

وبسبب حركة الانحدار، تنزلق كتلة الضغط الجانبية للقالب المنزلق نحو المركز، مما يؤدي إلى الضغط على جانبي الجزء المثني، وبالتالي تحقيق إجراء تصحيحي والسماح للأجزاء المثنية بتلبية متطلبات دقة التشكيل.

2. تركيبة هيكل قالب الثني

كما تم تقديمه أعلاه، فإن هيكل قالب الثني مشابه لقالب التثقيب ويتكون من المثقاب، والقالب، وجهاز التموضع، وجهاز التعرية. المثقاب والقالب هما المكونان اللذان يتسببان مباشرةً في ثني المادة وهما الأجزاء الأساسية لقالب الثني. عادةً ما يتم تثبيت المثقاب على القالب العلوي بينما يتم تثبيت القالب على القالب السفلي.

II. تحديد معلمات عملية الانحناء

يتضمن تحديد معلمات عملية الانحناء في المقام الأول حساب طول الفراغ المنحني، وحساب قوة الانحناء، وتحديد الفجوة بين قوالب الانحناء.

1. حساب طول فراغ الانحناء الفارغ

حساب طول الفراغ المثني هو نفسه حساب طول التمدد أثناء الثني اليدوي.

2. حساب قوة الانحناء

تشير قوة الانحناء إلى الضغط المطبق بواسطة المكبس لإكمال الانحناء المحدد مسبقًا لقطعة العمل. قوة الانحناء هي أساس مهم لتصميم قوالب الثني واختيار حمولة المكبس. يمكن حسابها باستخدام معادلات تجريبية بناءً على نوع الانحناء.

(1) قوة الانحناء أثناء الانحناء الحر Fمجاناً

وفقًا للأشكال المختلفة لقطع العمل المنحنية، فإن قوة الانحناء Fمجاناً أثناء الانحناء الحر يمكن حسابها بالصيغة التالية:

1) جزء على شكل حرف V على شكل حرف Fمجاناً= 0.6 كيلوبايت2σb/ (ص + ر)

2) الجزء F على شكل حرف Uمجاناً= 0.7 كيلوبايت2σb/ (ص + ر)

في الصيغة

- Fمجاناً - قوة الانحناء عند نهاية شوط الختم (نيوتن);

- K- عامل الأمان، بشكل عام K=1.3;

- ب- عرض القطعة المثنية (مم);

- ر- سُمك مادة الثني (مم);

- ص- داخلي نصف قطر الانحناء من القطعة المنحنية (مم);

- σb- حد قوة المادة (MPa).

(2) قوة الانحناء أثناء الانحناء التصحيحي Fصحيح

نظرًا لأن قوة الانحناء التصحيحية أكبر بكثير من قوة الضغط وتعمل القوتان بالتتابع، يجب حساب قوة الانحناء التصحيحية فقط. يتم حساب قوة التصحيح للأجزاء على شكل حرف V وشكل حرف U بالصيغة التالية:

Fصحيح = Ap

في الصيغة

- Fصحيح - قوة الانحناء التصحيحية أثناء الانحناء التصحيحي (نيوتن);

- أ - مساحة الإسقاط الرأسي للجزء التصحيحي (مم2);

- p - القوة التصحيحية لكل وحدة مساحة (ميجا باسكال)، يتم اختيارها وفقًا للجدول 1.

الجدول 1 القوة التصحيحية لكل وحدة مساحة ص (الوحدة: ميجا باسكال)

| المواد | سُمك المادة t/مم | |

| ≤3 | >3~10 | |

| ألومنيوم | 30~40 | 50~60 |

| نحاس | 60~80 | 80~100 |

| 10~20 فولاذ | 80~100 | 100~120 |

| فولاذ 25 ~35 | 100~120 | 120~150 |

| سبيكة التيتانيوم TA2 | 160~180 | 180~210 |

| سبيكة التيتانيوم TA3 | 160~200 | 200~260 |

(3) قوة الطرد وقوة التفريغ FQ

بغض النظر عن نوع الانحناء، تكون قوة الطرد وقوة التفريغ مطلوبة أثناء الثني بالضغط. قوة الطرد وقوة التفريغ FQ يمكن اعتبارها تقريبًا 30% إلى 80% من قوة الانحناء الحر، أي

FQ=(0.3~0.8)Fمجاناً

(4) حمولة المطبعة Fالصحافة

أثناء عملية الثني الحر، مع الأخذ في الاعتبار تأثير قوة الطرد وقوة التفريغ أثناء عملية الثني بالضغط، تكون حمولة المكبس

Fالصحافة ≥ Fمجاناً + FQ = (1.3 ~ 1.8) Fمجاناً

أثناء الانحناء التصحيحي، تكون القوة التصحيحية أكبر بكثير من قوة الطرد وقوة التفريغ، ومن ثَمَّ فإن مكوِّن FQ يصبح ضئيلاً. لذلك، تكون حمولة المكبس

Fالصحافة ≥ Fصحيح

3. تحديد فجوة قالب الانحناء

يؤثر حجم الفجوة بين المثقاب والقالب، مثل نصف قطر الشريحة، بشكل كبير على قوة الثني المطلوبة وجودة الأجزاء.

عند ثني الأجزاء على شكل حرف V، يتم التحكم في الفجوة بين المثقاب والقالب عن طريق ضبط الارتفاع المغلق للمكبس. ليست هناك حاجة لتحديد الفجوة في هيكل القالب.

عند ثني الأجزاء على شكل حرف U (يشار إليها عادةً باسم الثني بزاوية مزدوجة في الإنتاج)، يجب تحديد فجوة مناسبة. يرتبط حجم الفجوة بشكل كبير بجودة قطعة العمل وقوة الانحناء. إذا كانت الفجوة كبيرة جدًا، فسيكون الارتداد الزنبركي كبيرًا، مما يقلل من دقة الجزء. إذا كانت الفجوة صغيرة جدًا، ستزداد قوة الانحناء المطلوبة، وسيصبح الجزء المضغوط أرق. إذا كانت الفجوة صغيرة جدًا، فقد يتسبب ذلك في حدوث خدوش أو كسور، مما يقلل من عمر القالب، بل ويتسبب في تلف القالب.

بشكل عام ثني الأجزاءيمكن إيجاد الفجوة في الجدول 2، أو يمكن حسابها مباشرةً باستخدام الصيغة التقريبية التالية:

- غير حديدية المعادن (النحاس النقي والنحاس الأصفر) z = (1 ~ 1.1) t

- الفولاذ z=(1.05~1.15)t

عندما تكون هناك حاجة إلى دقة أعلى لقطعة العمل، يجب تقليل قيمة الفجوة بشكل مناسب، مع أخذ z = t. في الإنتاج، عندما لا يكون هناك متطلبات عالية لتقليل سماكة المادة، لتقليل الارتداد ومشاكل أخرى، يمكن أيضًا استخدام فجوة سالبة، أي z = (0.85 ~ 0.95) t.

الجدول 2 الفجوة بين ثقب قالب الثني والقالب (الوحدة: مم)

| سُمك المادة ر | المواد | |

| سبائك الألومنيوم | الفولاذ | |

| الفجوة ض | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. حساب أبعاد الجزء العامل من قالب الثني

ينطوي تصميم الجزء العامل من قالب الثني بشكل أساسي على تحديد نصف قطر الشريحة للكمة والقالب، وأبعاد اللكمة والقالب، وتفاوتات التصنيع.

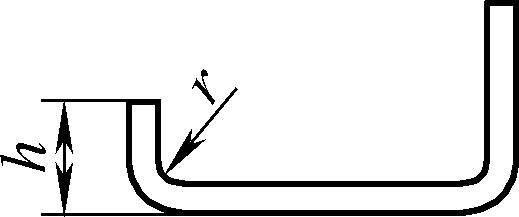

وبوجه عام، يتم أخذ نصف قطر شريحة المثقاب أصغر قليلاً من نصف قطر الشريحة الداخلية للجزء المثني. يجب ألا يكون نصف قطر شريحة نصف قطر مدخل القالب صغيرًا جدًا؛ وإلا فإنه سيخدش سطح المادة. يجب أن يكون عمق القالب مناسبًا. إذا كان صغيرًا جدًا، فستكون الأجزاء الحرة عند طرفي قطعة العمل كبيرة جدًا، مما يتسبب في حدوث ارتداد كبير وتفاوت في الاستواء، ويؤثر على جودة الجزء. إذا كان كبيرًا جدًا، فسوف يستهلك المزيد من فولاذ القالب ويتطلب شوط مكبس أطول.

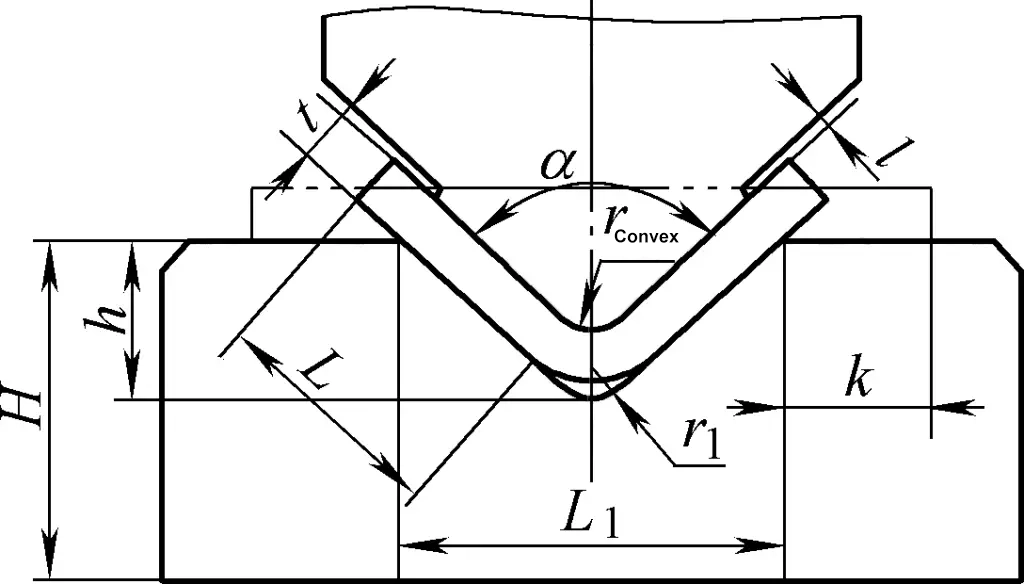

(1) هيكل قالب ثني الأجزاء على شكل حرف V

يظهر هيكل قالب الثني على شكل حرف V في الشكل 5. ويوضح الجدول 3 تحديد سمك H وعمق الأخدود h للقالب.

الجدول 3 تحديد أبعاد القالب H و h لثني الأجزاء على شكل حرف V (الوحدة: مم)

| سُمك المادة | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

ملاحظة:

1. عندما تكون زاوية الانحناء 85 درجة ~ 95 درجة و L1=8 ر، صمحدب=r1=t.

2. عندما تكون k (الطرف الصغير) ≥2t، تُحسب قيمة h بالصيغة h=L1/2-0.4t.

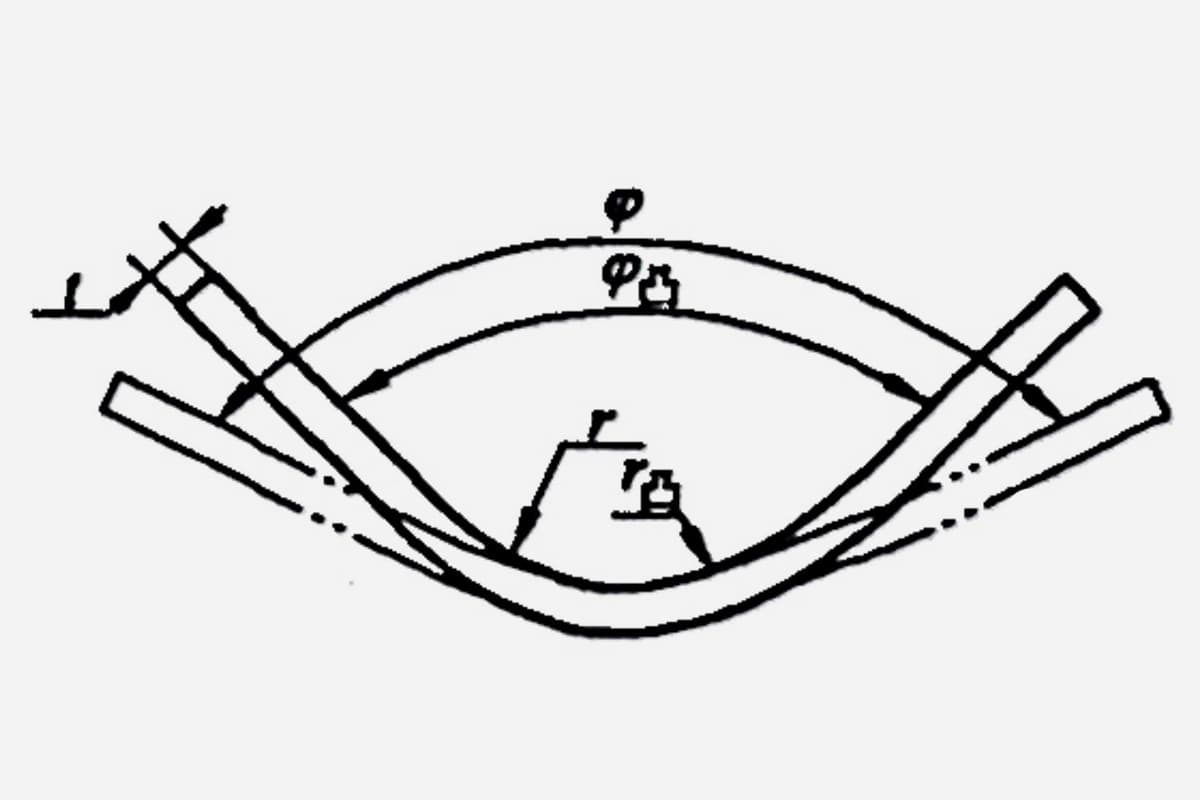

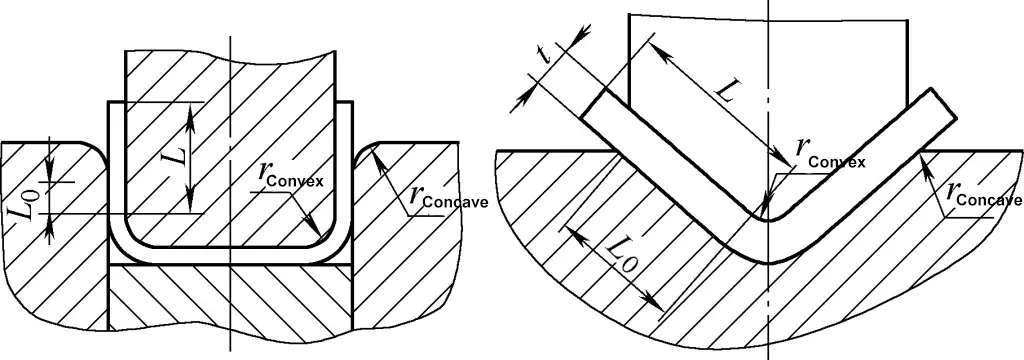

(2) تحديد نصف قطر الشريحة rمقعرة والعمق L0 للانحناء على شكل حرف V وعلى شكل حرف U

لتحديد نصف قطر الشريحة rمقعرة والعمق L0 من الانحناءات على شكل حرف V والانحناءات على شكل حرف U، راجع الشكل 6 والجدول 4.

الجدول 4 نصف قطر الشريحة rمقعرة والعمق L0 من قالب الانحناء (الوحدة: مم)

| طول حافة الانحناء L | سُمك المادة ر | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rمقعرة | L0 | rمقعرة | L0 | rمقعرة | L0 | rمقعرة | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) حساب أبعاد عرض لكمة الثني والقالب

المبدأ العام: عند الحاجة إلى التأكد من الأبعاد الخارجية لقطعة العمل، يتم استخدام القالب كمرجع (أي يتم عمل القالب بالحجم الاسمي) ويتم أخذ الخلوص على المثقاب. إذا تم وضع علامة على الأبعاد الداخلية لقطعة العمل، يتم استخدام المثقاب كمرجع (أي يتم عمل المثقاب بالحجم الاسمي) ويتم أخذ الخلوص على القالب.

عند الحاجة إلى ضمان الأبعاد الخارجية لقطعة العمل، فإن أبعاد عرض القالب Lمقعرة واللكمة Lمحدب محسوبة وفقًا للصيغ التالية على التوالي:

Lمقعرة=(Lالحد الأقصى-0.75Δ)+ δ مقعرة0

Lمحدب = (Lمقعرة - 2z)0 - δمحدبة

عند الحاجة إلى ضمان الأبعاد الداخلية لقطعة العمل، فإن أبعاد عرض المثقاب Lمحدب والقالب Lمقعرة محسوبة وفقًا للصيغ التالية على التوالي:

Lمحدب=(Lدقيقة+0.75Δ)0-δ محدب

Lمقعرة = (Lمحدب + 2z) + δconcave 0

في الصيغ

- Lالحد الأقصى - البعد الأقصى لعرض الانحناء (مم);

- Lدقيقة - الحد الأدنى لبُعد عرض الانحناء (مم);

- Lمحدب - عرض الثقب (مم);

- Lمقعرة - عرض القالب (مم);

- z - الخلوص من جانب واحد بين المثقاب والقالب (مم);

- Δ - التفاوت المسموح به لبُعد عرض الانحناء (مم);

- δمحدب و δمقعرة - انحرافات التصنيع للتثقيب والقالب على التوالي (مم)، يتم اختيارها بشكل عام وفقًا لمستوى IT9.

ثالثًا. تركيب قالب الثني وتعديله

استخدام قالب الثني على المكبس لإجراء معالجة الثني هو الشكل الرئيسي لمعالجة الثني. أثناء المعالجة، يجب اتباع إجراءات عملية الختم بدقة لمنع العمليات الخاطئة. لضمان الثني السليم للأجزاء، يجب أولاً تركيب قالب الثني وتعديله بشكل صحيح.

1. طريقة تركيب قالب الثني

تنقسم قوالب الثني إلى تلك القوالب المزودة بقوالب توجيه وبدون توجيه. طرق تركيبها هي في الأساس نفس طرق تركيب قوالب الطمس. مثل قوالب الطمس، وبصرف النظر عن ضبط الخلوص بين المثقاب والقالب ونظام الطرد، يجب أيضًا ضبط الموضع العلوي لقالب الثني على المكبس. عادةً ما يتم استخدام الطريقة التالية:

أولاً، يتم ضبط قالب الثني العلوي تقريبًا على منزلق المكبس. بعد ذلك، يتم وضع فاصل أكثر سمكًا قليلاً من الفراغ (بشكل عام 1 إلى 1.2 ضعف سمك الفراغ) أو قطعة اختبار بين لوحة طرد القالب السفلي والسطح السفلي للقالب العلوي. بعد ذلك، باستخدام طريقة ضبط طول قضيب التوصيل، قم بتدوير الحذافة يدويًا (للمكابس المزودة بقابض صلب) أو قم بزعزعة المحرك (للمكابس المزودة بقابض احتكاك) حتى يمكن أن يمر المنزلق عبر المركز الميت السفلي دون عائق. بمجرد تحقيق ذلك، يمكن تثبيت القالب السفلي للختم التجريبي.

قبل الختم التجريبي، يجب إزالة الفاصل الموضوع في القالب. بعد اجتياز الختم التجريبي، يجب تشديد جميع أجزاء التثبيت مرة أخرى قبل الإنتاج الرسمي.

2. النقاط الرئيسية لضبط قالب الثني

عند المعالجة باستخدام قالب الثني، لضمان جودة الأجزاء المثنية، يجب تعديل قالب الثني بدقة، مع الانتباه إلى الجوانب التالية.

(1) تعديل الخلوص بين المثقاب والقالب

بشكل عام، بعد ضبط موضع القالب العلوي على المكبس وفقًا لطريقة التركيب المذكورة أعلاه، يتم ضمان الخلوص بين القالبين العلوي والسفلي في نفس الوقت.

بالنسبة لقوالب الثني الموجهة، نظرًا لأن المواضع النسبية للقوالب العلوية والسفلية على المكبس يتم تحديدها بالكامل بواسطة المكونات الموجهة، يتم أيضًا ضمان الخلوص الجانبي بين القوالب العلوية والسفلية في نفس الوقت. بالنسبة لقوالب الثني غير الموجهة، يمكن ضبط الخلوص الجانبي بين القوالب العلوية والسفلية باستخدام فواصل ورقية أو عينات قياسية. فقط بعد ضبط الخلوص يمكن تثبيت القالب السفلي للختم التجريبي.

(2) تعديل جهاز تحديد المواقع

يجب أن تتطابق أشكال تموضع أجزاء تموضع قالب الثني مع الفراغ. في التعديل، يجب ضمان موثوقية وثبات الموضع. إذا تم العثور على موضع غير دقيق بعد الختم التجريبي باستخدام كتل تحديد المواقع والدبابيس، فيجب تعديل الموضع في الوقت المناسب أو استبدال أجزاء تحديد المواقع.

(3) تعديل جهاز الطرد والتعرية

يجب أن يكون نظام الطرد في قالب الثني وافراً؛ يجب أن تتمتع النوابض أو المطاط المستخدم في الطرد بمرونة كافية. يجب أن يعمل نظاما القاذف والتجريد بمرونة وسلاسة، مع عدم وجود تشويش أو استيلاء. يجب ضبط قوة الطرد التي تعمل على الأجزاء المثنية بالتساوي لضمان أن تكون أسطح الأجزاء مسطحة وخالية من التشوه أو الاعوجاج بعد الطرد.

(4) الاحتياطات اللازمة لضبط قالب الثني

أثناء ضبط قالب الثني، إذا كان موضع القالب العلوي منخفضًا جدًا، أو إذا تُركت الفواصل أو غيرها من الحطام في القالب، فقد يصطدم القالبان العلوي والسفلي بعنف في المركز السفلي الميت أثناء الختم، مما قد يؤدي إلى تلف القالب أو المكبس.

ولذلك، إذا كانت هناك أجزاء مثنية جاهزة في موقع الإنتاج، فيمكن وضعها مباشرةً في وضع العمل في القالب لتركيب القالب وتعديله، وبالتالي منع وقوع الحوادث.

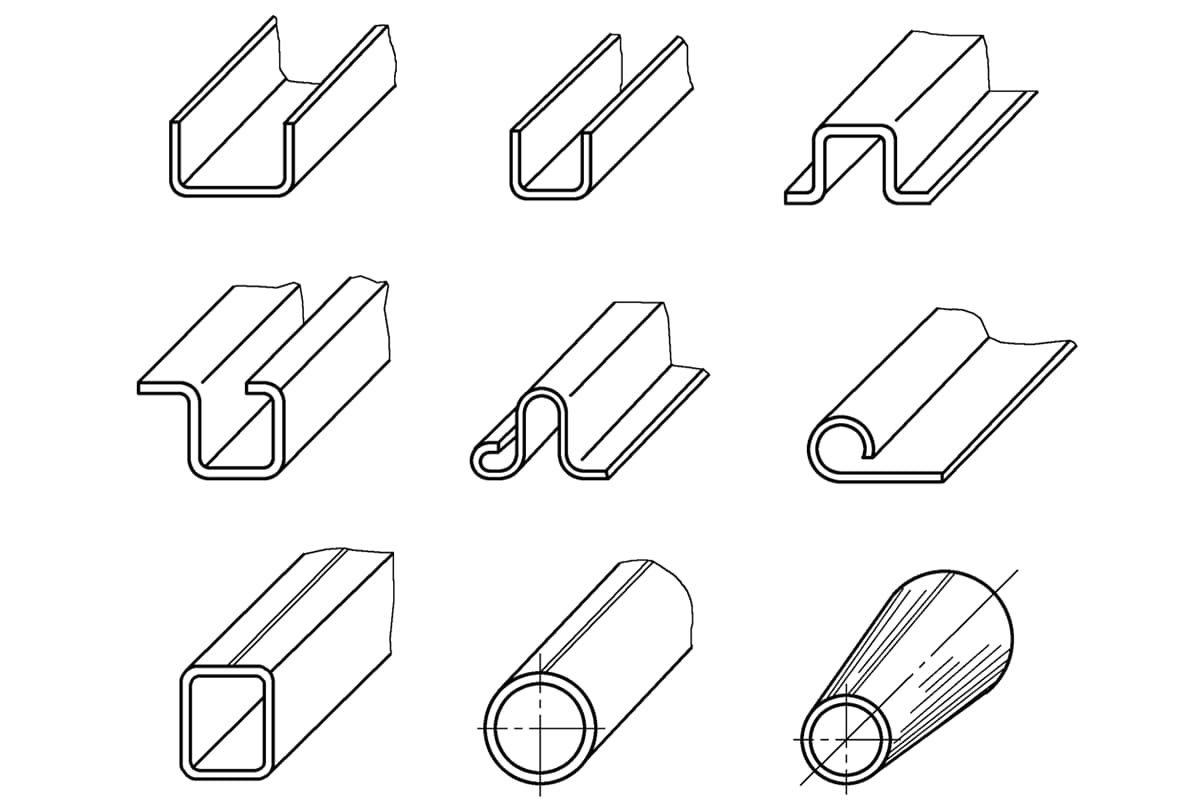

IV. تشغيل أجزاء ثني الصفائح المعدنية النموذجية

في تشكيل ثني مكونات الصفائح المعدنية، مع الأخذ في الاعتبار تقليل تكاليف الإنتاج وتأثير معدات المعالجة وقدرات التصنيع، يتم اعتماد طريقة الضغط باستخدام قالب مدمج مع مكبس بشكل شائع، مما يشكل تقنيات عملية ثني الصفائح المعدنية النموذجية المختلفة. الجوانب الرئيسية هي كما يلي.

1. قمع القنوات الكبيرة الدائرية المربعة إلى المربعة

غالباً ما تُصنع القنوات الكبيرة والسميكة الدائرية إلى المربعة باستخدام قوالب شعاعية للثني اليدوي، ولكن بالنسبة للمواد الأكبر حجماً والأكثر سمكاً، عادةً ما يتم كبس هذه القنوات باستخدام قوالب شعاعية مع ماكينة ضغط.

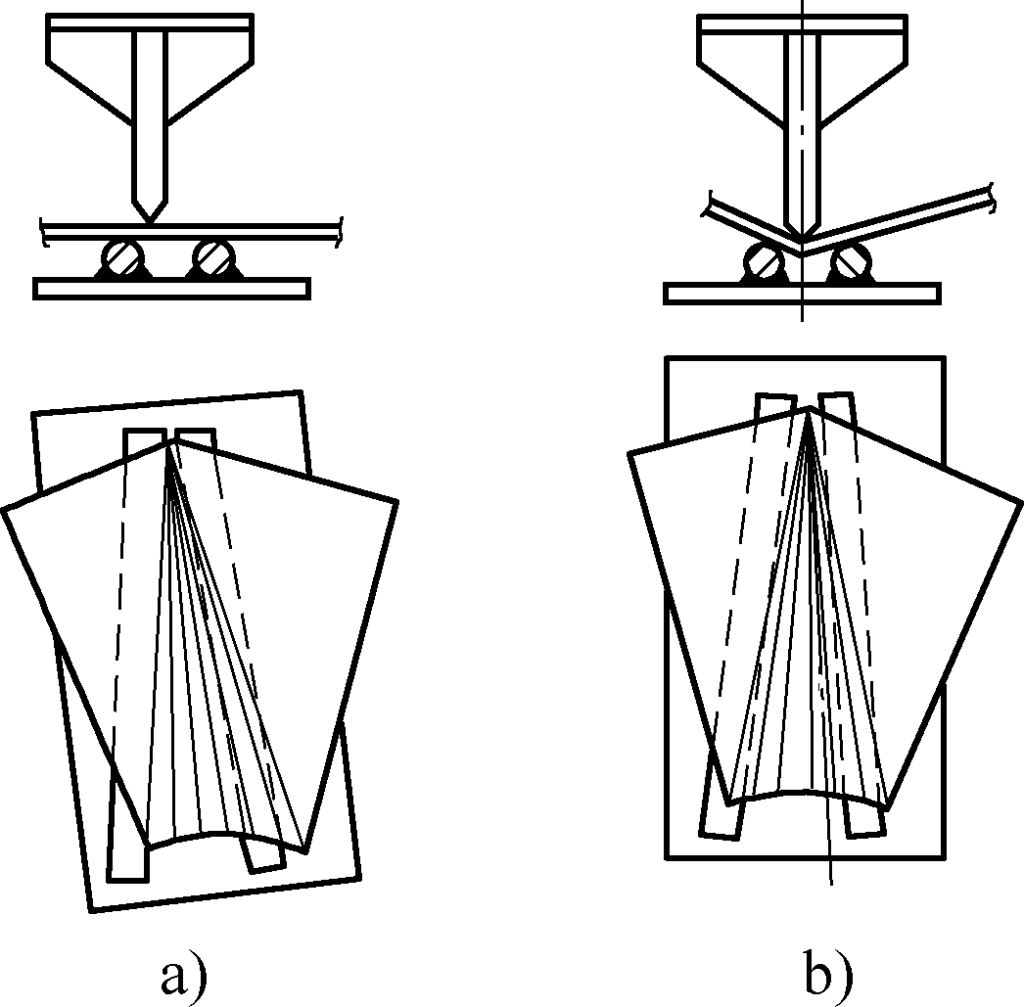

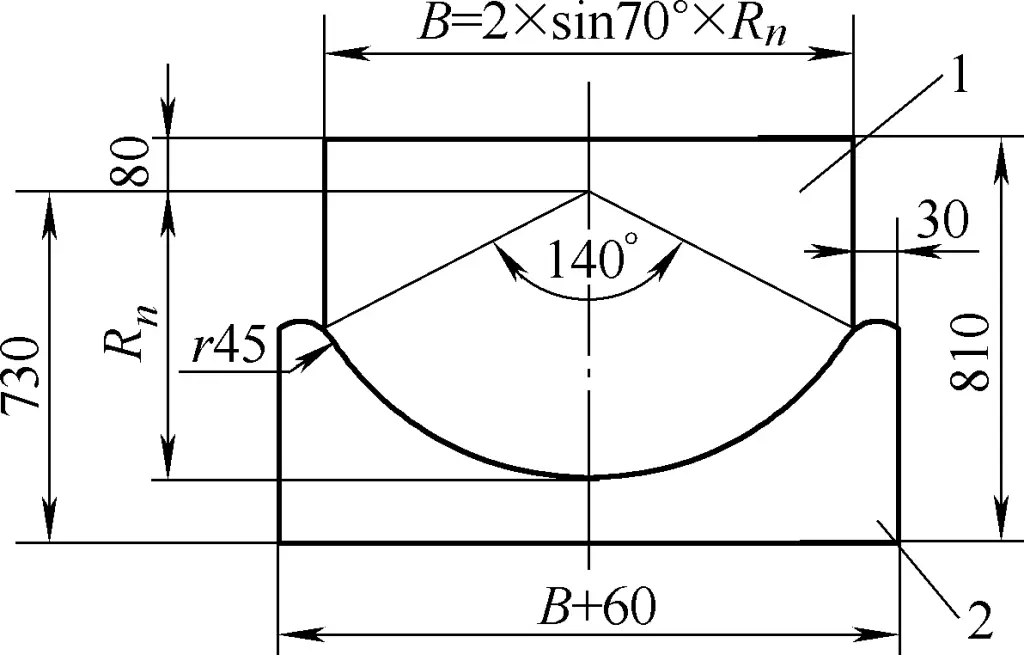

يوضح الشكل 7 طريقة الكبس للقنوات الدائرية إلى المربعة (مادة موسعة 1/4) (صنع القالب الشعاعي هو نفسه كما في الثني اليدوي).

أولاً، قسّم الطرف العلوي الدائري (الجزء الدائري) من قطعة العمل إلى عدة أجزاء متساوية، وارسم عدة خطوط شعاعية من الجزء المربع المقابل (الجزء المربع) من الطرف السفلي. اضغط على طول الخطوط. يوضح الشكل 7 أ علاقة الموضع بين المثقاب والفولاذ المستدير القالب عند الضغط على الشوط الأول. ضع الطرف المربع من المادة في منتصف الطرف الصغير من القالب، ويجب وضع خط الانتقال الأول من الطرف الدائري، وهو الحافة التي يتقاطع فيها القوس والمستوى، على حافة الصلب المستدير. يجب أن تقع الضربة الأولى على هذا الخط، ثم اضغط على الضربة الثانية دون تحريك القالب.

يوضح الشكل 7 ب طريقة الضغط لكل شوط على طول خط النهاية القريبة. في هذا الوقت، يمكن تعديل موضع القالب في أي وقت لضمان وقوع المثقاب بشكل أساسي في منتصف القالب. ابدأ بالنهايتين ثم الجزء الأوسط، وبعد الضغط على كل جزء صغير، تحقق من القالب لقياس مدى الضغط.

عند التدقيق باستخدام القالب، يجب ألا يكون القالب عمودياً على اللوحة بل مائلاً بزاوية نحو الطرف الصغير للمادة. يجب أن يتبع الضغط مبدأ التصحيح السفلي بدلاً من التصحيح الزائد لأن تصحيح الانحناء السفلي أسهل بكثير من التصحيح الزائد. إذا كان الانحناء أقل من اللازم، يمكنك الضغط بشكل مناسب على بضعة خطوط انتقالية أخرى حتى تتناسب مع القالب.

وبالطبع، تنطبق العملية المذكورة أعلاه أيضًا على ضغط القنوات الصغيرة الدائرية إلى المربعة.

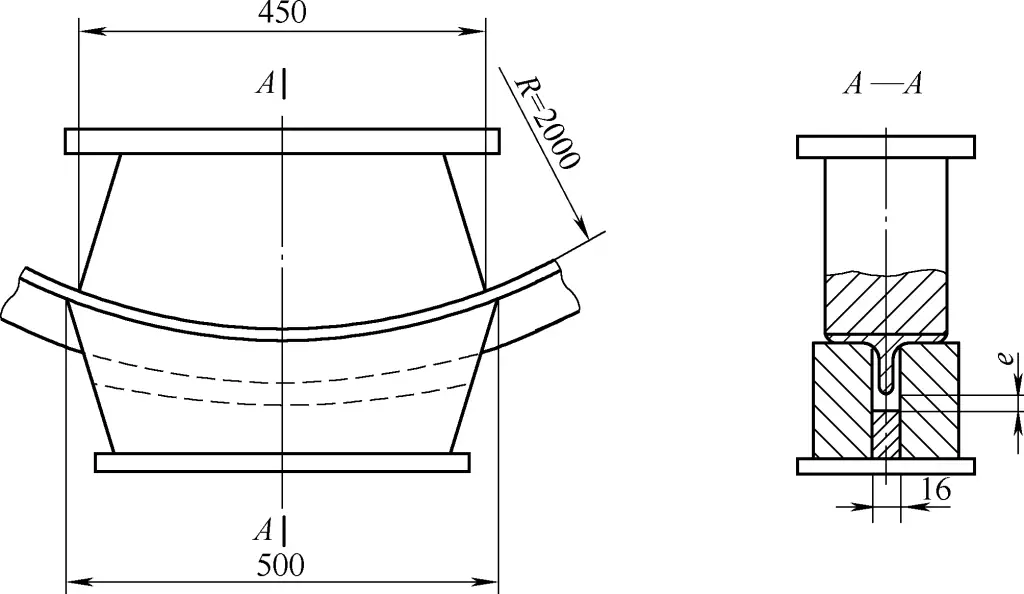

2. الضغط على الفرستوم الدائري الأيمن

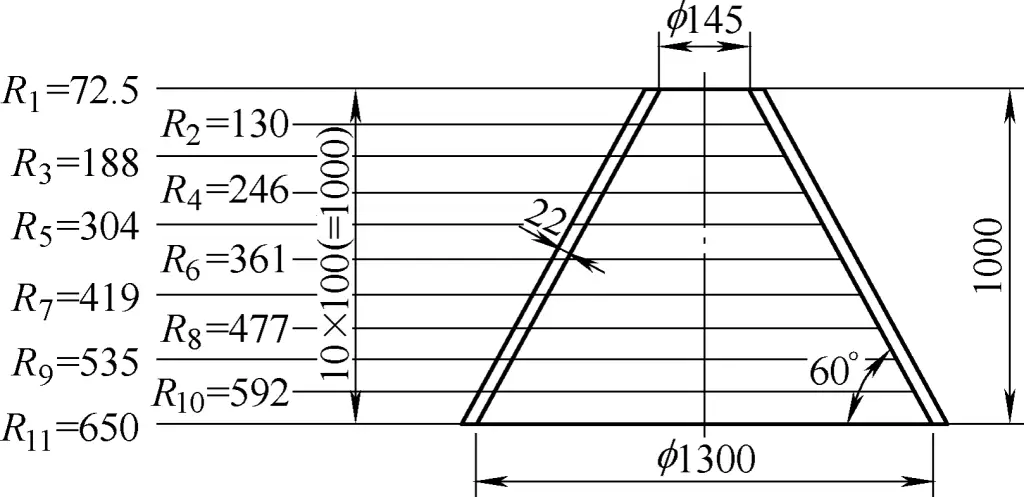

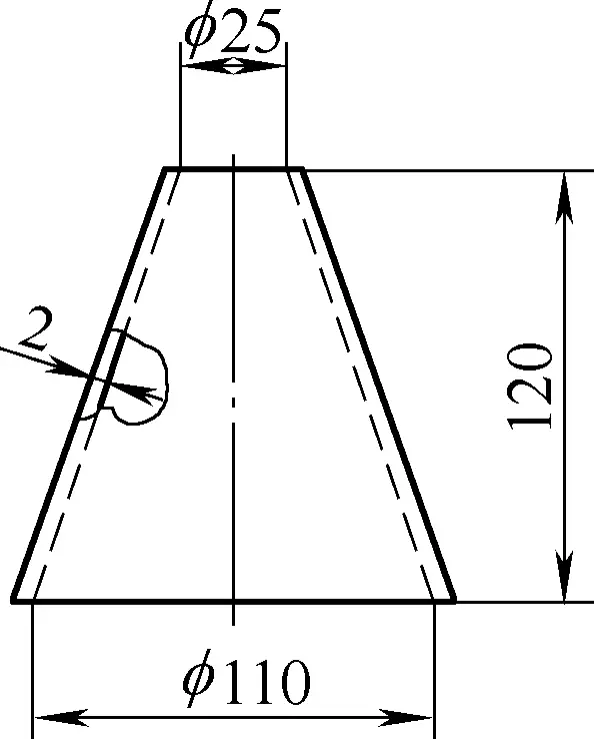

يمكن استخدام الثني اليدوي أو الثني بالدلفنة باستخدام لوحة ماكينة درفلة. ومع ذلك، بالنسبة للإطار الدائري الأيمن الموضح في الشكل 8، فإن قطر المنفذ الصغير جدًا صغير جدًا، مما يجعله غير ملائم وغير مناسب للمعالجة اليدوية أو الدرفلة بماكينة درفلة الألواح. لا يمكن تشكيله إلا بالضغط باستخدام قالب. تصميم القالب هو مفتاح الضغط.

يُصنع القالب عمومًا وفقًا للقسم 1/ن من مادة القطاع، مع الضغط على المادة المقابلة 1/ن دفعة واحدة؛ ويمكن أيضًا صنعه بأي زاوية صغيرة، مع الضغط على المادة قسمًا قسمًا. يمكن أن تحقق كلتا الطريقتين الغرض من التشكيل.

يوضح الشكل 9 القالب المصنوع على أساس 1/3 الطمس وأكثر من ثلث المادة. يوضح الشكل 9 أ الثقب، ويوضح الشكل 9 ب القالب. صُمم نصف قطر زاوية القالب r بضعف سُمك الصفيحة، حيث يبلغ r 45 مم.

(1) حساب كل صفيحة رأسية Rn

كل صفيحة رأسية Rn باستخدام الصيغة التالية (انظر الشكلين 8 و9):

Rn = -R11 - ن ح / تان ألفا

في الصيغة

- R11- نصف القطر الداخلي للطرف الكبير من الإطار;

- ح- الارتفاع المقسوم للإطار، بحيث يكون كل تقسيم 100 مم في هذه الحالة;

- α- الزاوية السفلية للإطار المعطى حسب التصميم.

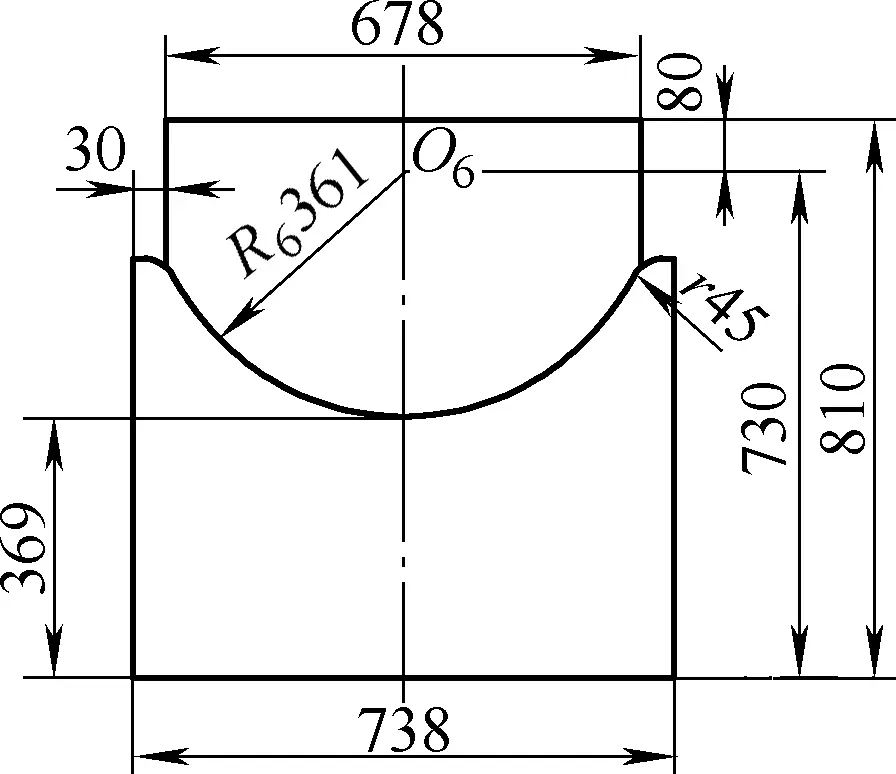

على سبيل المثال R6 =[650 - (5 × 100 × 5 × 100) / tan60°] مم = 361 مم.

(2) حساب عرض المثقاب والقالب

يتم حساب عرض المثقاب والقالب باستخدام الصيغ التالية (انظر الشكلين 10 و11):

1-الضربة التاسعة

2-الموت التاسع

1) عرض اللكمة B=2Rnالخطيئة 70°.

على سبيل المثال: ب6=(2×361×sin70°)mm=678mm.

2) عرض القالب ب6′= (678+60) مم= 738 مم.

3) أدنى ارتفاع للقالب h6= (730-361) مم = 369 مم.

البُعد 730 هو المسافة من محور الإطار إلى المستوى العلوي للوحة القاعدة.

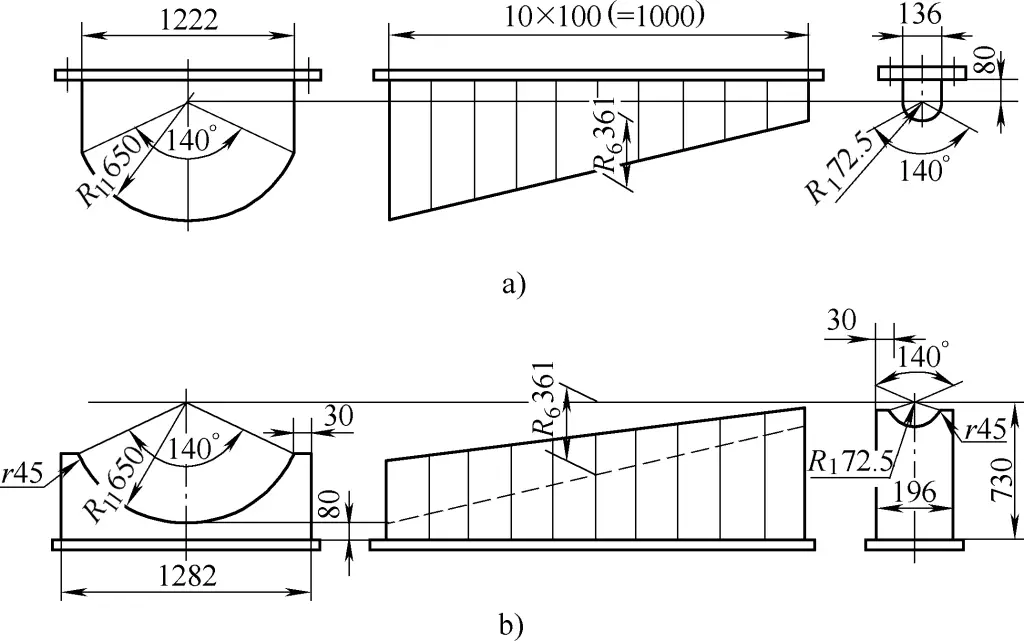

(3) طريقة إنتاج المثقاب والقالب

لشرح إنتاج المثقاب والقالب بشكل أكثر دقة، خذ على سبيل المثال طريقة إنتاج المثقاب والقالب السادس الموضح في الشكل 11.

تحت فرضية ضمان وجود 730 مم أسفل محور الإطار و80 مم فوقه، ارسم قوسًا مع O6 كمركز وR6= 361 مم كنصف القطر. يشكّل التقاطع مع العرض المحسوب للكم والقالب خطوط التثقيب والقالب السادس.

استنادًا إلى الخبرة العملية، بالنسبة لكل من الكبس على الساخن والبارد، نظرًا لصغر ارتفاع الجزء 1/3 تحت الضغط القوي للماكينة، لا يتم أخذ الانكماش والارتداد في الاعتبار، ولا سمك الصفيحة. باستخدام نصف قطر الجلد الداخلي للصفيحة (نصف القطر الذي يحدد الشكل الداخلي للصفيحة)، ارسم قوسًا واقطع دفعة واحدة. وهذا يعطي القوس الفعلي للثقب والقالب للموضع المقابل، مما يضمن الانحناء المصمم بعد الكبس.

3. الضغط على فرستم صغير

عادةً ما ينطوي تشكيل البراويز الصغيرة، نظرًا لصغر حجمها، على ألواح رقيقة، على الرغم من وجود براويز صغيرة سميكة أيضًا. يمكن لطرق التشكيل استخدام مطرقة كبيرة ومطرقة أخدود قوسية على قالب شعاعي، ولكن من أجل الكفاءة وتوفير العمالة، يمكن أيضًا استخدام ماكينة ضغط صغيرة. من أجل الراحة، يتم تقسيم المواد في الغالب إلى نصفين، ونادراً ما تكون مواد كاملة (عندما يكون الارتفاع أقل، يمكن أيضاً استخدام مواد كاملة).

(1) الضغط على مادة نصف القطاع

بالنسبة للإطار الصغير الموضّح في الشكل 12، إذا تم توسيع المادة في شكل نصف قطاع، يمكن استخدام قالب ضغط أفقي مثل الشكل 13. وبدون تثبيت القالب، يتم الثني المسبق والضغط على الأقواس والتحقق من القوالب حتى يتحقق الشكل. طريقة الضغط هي في الأساس نفس طريقة الثني اليدوي. إذا كانت مادة القالب أعلى، يمكنك تمديد الطول العلوي، كما هو موضح في الجزء 4 ذو الخط المنقط المزدوج في الشكل 13.

1-الموت

2-الضربة

3-مقبض 3 قوالب

4-الجزء القابل للتمديد التعسفي

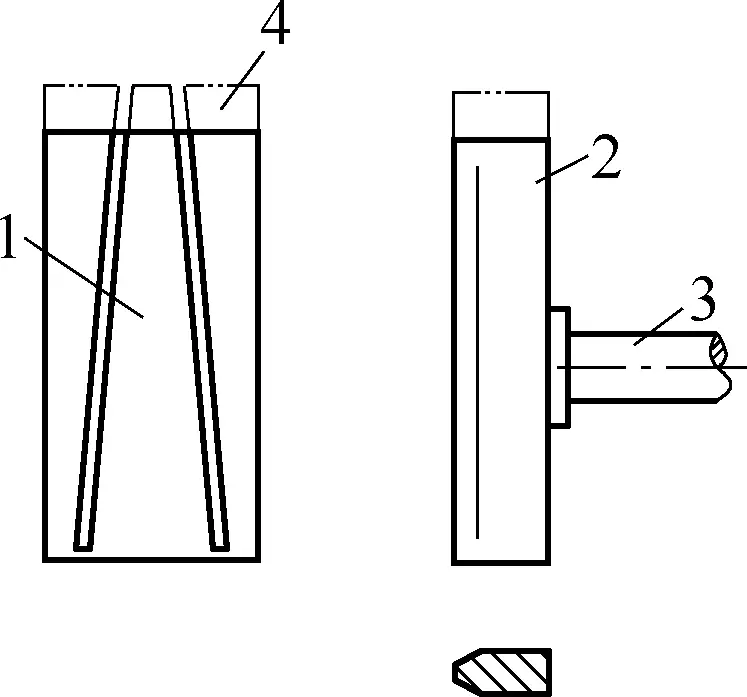

(2) ضغط مواد القطاع بالكامل

عند استخدام المادة الموسعة كمادة كاملة، يكون تصميم القالب كما هو موضح في الشكل 14. يجب أن تكون مساحة التجويف الداخلي أكبر من الأبعاد القصوى للإطار (تشير الأبعاد القصوى إلى ارتفاع الإطار وقطر الطرف الكبير). تم تصميم المثقاب من نوع الإطار لاستيعاب الإطار المشكّل. طريقة الضغط هي في الأساس نفس طريقة الثني اليدوي.

1- القالب الشعاعي

2 - مثقاب من نوع الإطار 2

3-مقبض 3 قوالب

4. كبس الحلقات الفولاذية الزاوية

هناك العديد من طرق تشكيل الحلقات الفولاذية ذات الزوايا. فيمكن ثنيها على ماكينة ثني المقاطع، أو دحرجتها على ماكينة درفلة الألواح، أو ثنيها يدويًا، أو كبسها على مكبس باستخدام قالب. وتعتمد الطريقة المحددة التي سيتم استخدامها بشكل أساسي على معدات الوحدة ومتطلبات حلقات الصلب الزاوية.

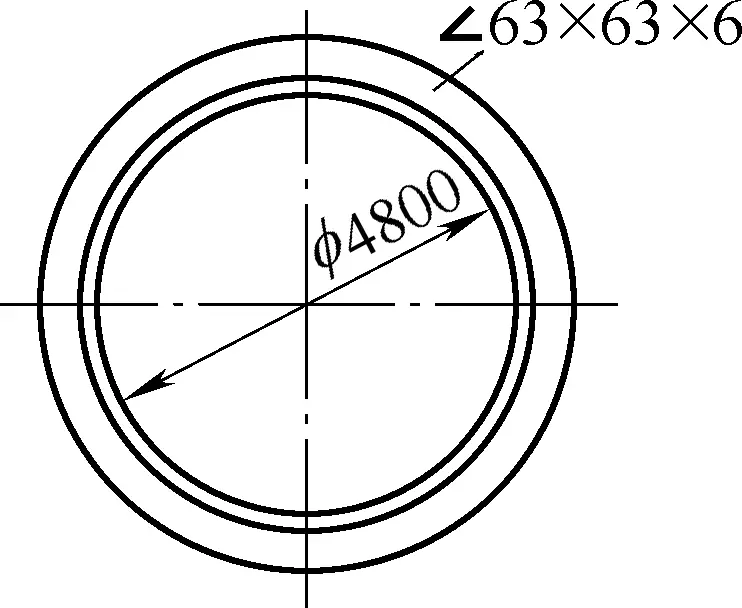

يوضح الشكل 15 رسمًا إنشائيًا لحلقة فولاذية بزاوية خارجية مثنية. هذه الحلقة الفولاذية ذات الزاوية مصنوعة من فولاذ متساوي الزاوية بمواصفات 63×63×6 ويبلغ قطرها الداخلي φ4800 مم بعد التشكيل. يتم ضغطها على مكبس باستخدام قالب.

(1) تصميم القالب

يوضح الشكل 16 القالب المصمم لكبس الفولاذ ذي الزاوية الخارجية المثنية. يمكن لهذا القالب أيضًا ضغط قطعة واحدة، ولكن التشوه يكون أكبر بعد الضغط لأن الحواف الملامسة للقالب تكون مضغوطة والسطح الرأسي المضمن في الأخدود يكون ممتدًا، مما يشكل انحناءً.

ويحدث نوع آخر من التشوه أيضًا في نفس الوقت، أي أن المستوى الذي يتم ضغطه بواسطة المثقاب والقالب يصبح أرق وممدودًا بعد الضغط، وينكمش الجذر ويتمدد، مما يتسبب في حدوث انحناء رأسي في اتجاه الحافة. ويؤدي تداخل هذين التشوهين إلى حدوث تشوه.

لمنع أو تقليل تشوه الفولاذ ذي الزاوية أو الحد من تشويهه، يمكن اعتماد طريقة الضغط بعد لحام مستويين من الفولاذ ذي الزاوية في وضع نسبي. وذلك لأن المستويين المضغوطين بواسطة المثقاب والقالب سينتج عنهما انحناءات رأسية متقابلة بعد اللحام، مما يلغي قوى بعضهما البعض ويمنع التشويه.

(2) إزالة القالب ومعالجة نصف القطر

لاستيعاب ضغط الفولاذ مزدوج الزاوية، يجب تصميم قالب القالب على شكل زاوية فولاذية بزاوية فولاذية، مع خلوص الأخدود بسمك 4-5 مم تقريبًا أكثر من السماكة الكلية للوحين. هنا تم تصميمه بخلوص 16 مم لتسهيل حركة الفولاذ مزدوج الزاوية.

التشكيل بالضغط يعتمد طريقة التعليق (توفير التكرار الكافي في اتجاه التشكيل بالضغط لتسهيل تعديل الضغط والتشوه). يمكن أن يكون نصف قطر المثقاب والقالب أصغر، بناءً على الضغط لتحقيق انحناء التصميم. في هذا المثال، نصف قطر منطقة ضغط المثقاب والقالب هو R=(2400-400)مم = 2000 مم، مما يضمن ارتفاعًا كافيًا للحافة الرأسية للزاوية الفولاذية.

(3) طريقة التشغيل

أثناء الضغط، يتم الإدخال من أحد الأطراف، وليس بعمق شديد وفقًا لمبدأ "الأقل أفضل من الأكثر". واعتمادًا على الانحناء، يمكن الكبس بتمريرة واحدة أو عدة تمريرات، بهدف الحصول على الحد الأدنى من التجاعيد أو عدم وجود تجاعيد على السطح الرأسي حتى الوصول إلى حالة الانحناء الزائد قليلاً. في حالة وجود أي اختلافات موضعية، يمكن وضع ألواح رقيقة في المواضع المناسبة من المثقاب والقالب للتعديل.

بعد الضغط، يجب أن يتجاوز الانحناء قليلاً الانحناء المطلوب لجزء الصفيحة المعدنية، ويرجع ذلك بشكل أساسي إلى:

① التعامل مع المنحنى الزائد أسهل من التعامل مع المنحنى الناقص;

② بعد قطع نقطة اللحام للزاوية الفولاذية ذات الزاوية، سيتم تحرير جزء من الانحناء;

③ ستحدث درجات مختلفة من التشوه بعد قطع نقطة لحام الفولاذ ذي الزاوية، وسيتم تحرير جزء من الانحناء أثناء تصحيح التشوه.

V. العيوب الشائعة في الأجزاء المثنية وحلولها

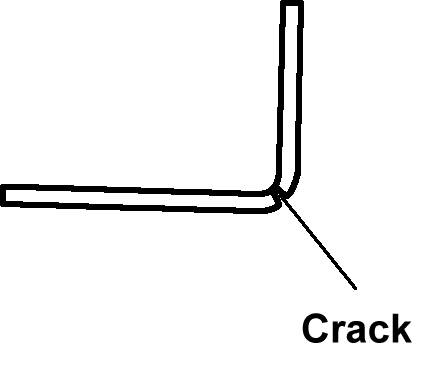

تشمل العيوب الشائعة في الأجزاء المثنية بشكل أساسي الشقوق، والقاع غير المستوي، وما إلى ذلك. قد تكون الأسباب مرتبطة بمواد الثني نفسها، أو ضبط قالب الثني، أو خطأ المشغل. يجب اتخاذ الحلول بناءً على تحليل دقيق لأسباب العيوب. للاطلاع على العيوب الشائعة في الأجزاء المثنية والحلول، انظر الجدول 5.

الجدول 5 العيوب الشائعة في الأجزاء المثنية وحلولها

الجودة الحالة | رسم تخطيطي | السبب | الحل |

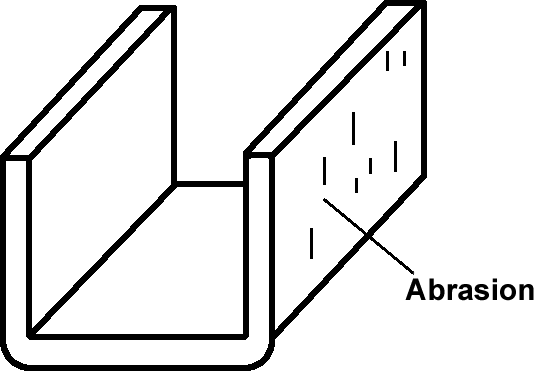

الكراك |  | 1) نصف قطر ثني الثقب صغير جدًا 2) تكون حافة النتوء على الجزء الخارجي من الانحناء، وتكون مادة اللوح ذات مرونة منخفضة الانحناء للخارج، مرونة منخفضة للوحة 3) طبقة التصلب في الفراغ أثناء الختم كبيرة جدًا طبقة التصلب الزائد على الفراغ أثناء الختم | 1) زيادة نصف قطر الشريحة المثقوبة بشكل مناسب 2) ضع حافة النتوء على الحافة الداخلية للثنية 3) استخدام مادة ملدنة أو أكثر من البلاستيك، بشكل عمودي أو بزاوية 45 درجة على خط الانحناء |

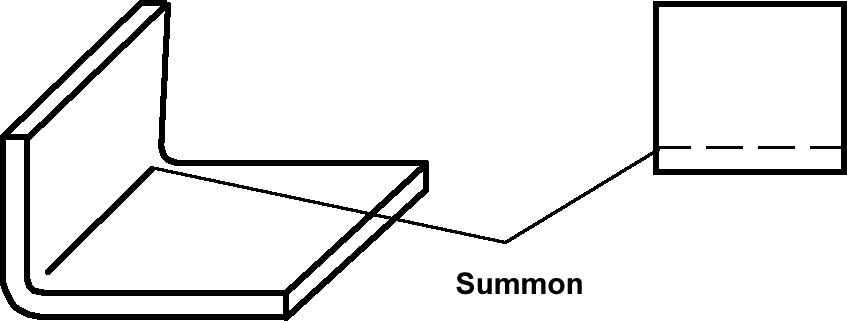

قاع غير مستوٍ |  | أثناء الثني، لا يتم ربط الصفيحة وأسفل المثقاب بإحكام | استخدام قالب مزود بلوحة ضغط مرنة لتطبيق ضغط كافٍ على الفراغ في بداية الثني، وتصحيح الجزء المثني في النهاية |

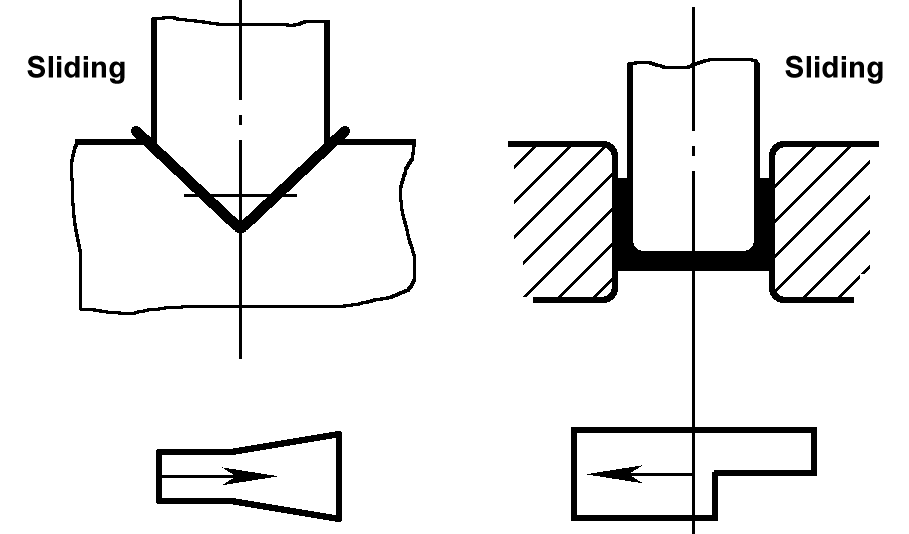

الالتواء |  | الناجمة عن حالة الإجهاد في منطقة التشوه، مع وجود إجهاد انضغاطي من الخارج وإجهاد شد من الداخل بالنسبة للطبقة المحايدة على طول اتجاه خط الانحناء، مما يؤدي إلى الالتواء | 1) استخدام الانحناء التصحيحي لزيادة ضغط منطقة الوحدة 2) اضبط المثقاب والقالب بناءً على مقدار الالتواء |

ثقب خارج المركز |  | 1) انزياح الفراغ أثناء الثني، مما أدى إلى إزاحة الخط المركزي للثقب الإزاحة أثناء الانحناء، وإزاحة الخط المركزي للفتحة 2) رجوع الربيع إلى الخلف بعد الانحناء تسبب في إمالة الخط المركزي للفتحة إمالة خط الوسط للفتحة بسبب رجوع الزنبرك للخلف | 1) تحديد موقع الفراغ بدقة لضمان ارتفاع ثني متسق على كلا الجانبين 2) استخدم دبابيس تحديد الموضع أو ألواح الضغط لمنع الفراغ من التحرك 3) تقليل رجوع قطعة العمل إلى الوراء |

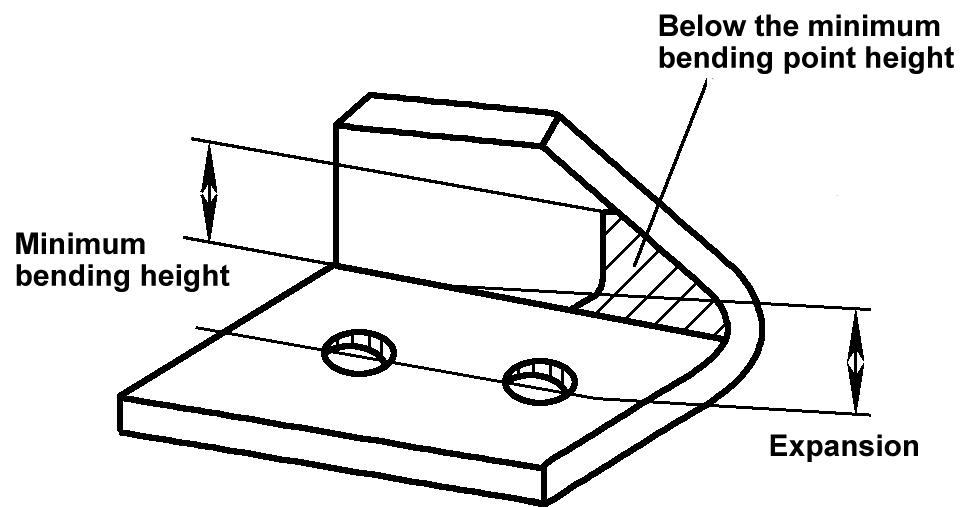

ارتفاع ذراع مستقيم غير مستقر |  | 1) الارتفاع h صغير جدًا 2) شريحة القالب غير المتماثلة 3) الإزاحة الفارغة أثناء عملية الثني | 1) يجب ألا يقل بُعد الارتفاع h عن الحد الأدنى لارتفاع الانحناء 2) تصحيح شريحة القالب المقعرة 3) استخدام جهاز الضغط المرن أو تحديد موضع ثقب العملية |

خدوش السطح |  | 1) تلتصق الجسيمات المعدنية بسطح القالب على جزء العمل 2) نصف قطر شريحة القالب المقعر صغير جدًا 3) الخلوص بين القوالب المحدبة والمقعرة صغير للغاية | 1) إزالة الأوساخ من سطح الجزء العامل من القالب، وتقليل قيمة خشونة السطح للقوالب المحدبة والمقعرة 2) زيادة نصف قطر شريحة القالب المقعرة بشكل صحيح 3) استخدم خلوصًا معقولاً بين القوالب المحدبة والمقعرة |

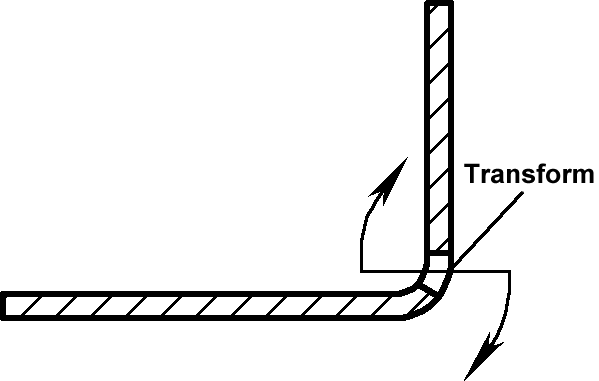

خط الانحناء غير موازٍ للخط المركزي للفتحتين |  | يكون ارتفاع الحافة المستقيمة للجزء المثني أقل من الحد الأدنى لارتفاع الانحناء، وتظهر فتحة في الجزء أسفل الحد الأدنى لارتفاع الانحناء | في تصميم قطعة العمل، تأكد من أن ارتفاع الحافة المستقيمة للجزء المثني أكبر من أو يساوي الحد الأدنى لارتفاع الانحناء أو يساوي ذلك الارتفاع. عندما يكون ارتفاع الحافة المستقيمة أقل من الحد الأدنى لارتفاع الانحناء، اترك ارتفاع الحافة المستقيمة كافيًا أولاً وأزل الفائض بعد الانحناء. |

الإزاحة |  | عند ثني قطع العمل غير المتماثلة، تكون قوى الاحتكاك على كلا الجانبين مختلفة عندما ينزلق الفراغ في القالب المقعر، مما يؤدي إلى إزاحة الأبعاد | 1) استخدام قالب مع لوحة ضغط مرنة 2) تأكد من وضع الفراغ بدقة في القالب، وإذا أمكن، قم بإجراء الثني المزدوج قبل القطع |

تشوه الثقب |  | تكون حافة الثقب قريبة جدًا من خط الانحناء، مما يؤدي إلى تشوه الانضغاط داخل الطبقة المحايدة وتشوه الشد خارجها، مما يتسبب في تشوه الثقب | التأكد من أن المسافة من حافة الثقب إلى مركز نصف قطر الانحناء r أكبر من قيمة معينة، أو ضبط ثقوب المعالجة في موضع الانحناء لتقليل تأثير تشوه الانحناء |

تغيير زاوية الانحناء |  | أثناء الانحناء البلاستيكي، يحدث تشوه مرن. عندما يتم إزالة قطعة العمل المثنية من القالب، يحدث استرداد مرونة فيحدث تغير في زاوية الانحناء | 1) تصحيح زوايا القوالب المحدبة والمقعرة بزاوية ارتداد محددة مسبقًا لتحقيق التعويض 2) استخدام الثني التصحيحي بدلاً من الثني الحر |

انتفاخ عند طرف الانحناء |  | وبسبب الانضغاط الطولي وتقصير الطبقة المعدنية الداخلية للطبقة المحايدة أثناء الثني، والاستطالة في اتجاه العرض، يحدث انتفاخ عند الحافة في اتجاه العرض، ويلاحظ ذلك بشكل خاص في الألواح السميكة المثنية بزاوية صغيرة | قم بعمل قطع قوسي مسبقًا على طرفي جزء الثني، وضع الوميض الفارغ على الجانب الداخلي للثني |

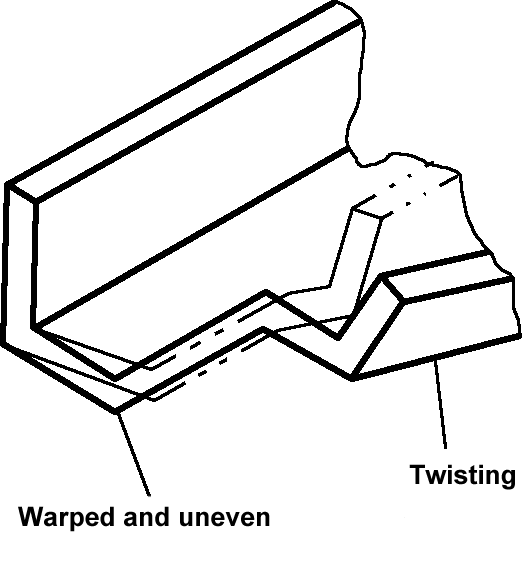

تويست |  | ونظرًا للاختلافات الكبيرة في العرض وارتفاع حافة الانحناء على جانبي الفراغ، تحدث مقاومة تشوه الانحناء غير المتكافئة. فالجانب الأضيق مع ارتفاع حافة الانحناء المنخفض يكون عرضة للالتواء. بالإضافة إلى ذلك، تؤدي الشقوق الكبيرة على كلا الطرفين وعدم قدرة القاذف على الضغط على المادة إلى تفاقم الالتواء في الجزء السفلي مع وجود شقوق | إضافة بدلات عملية على كلا الجانبين، وقطع البدلات بعد الثني. تثبيت لوحات توجيه على جانب الالتواء ومواقع الشق لتخفيف الالتواء |

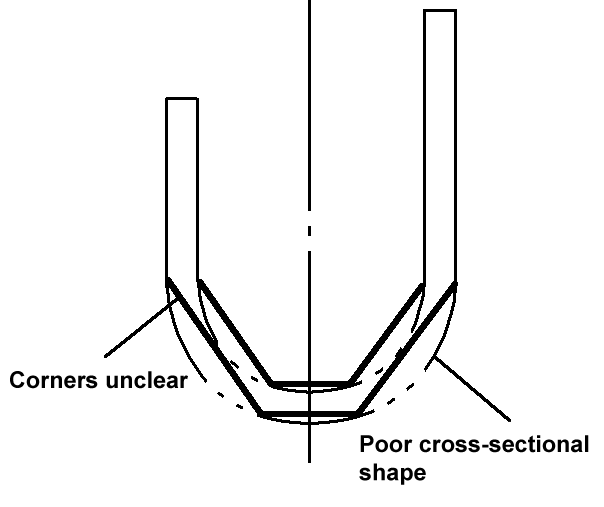

شكل مقطع عرضي ضعيف وحواف غير واضحة |  | ونظرًا للشكل المخروطي لقاع المثقاب المخروطي، توجد مساحة خالية بينه وبين القالب المقعر واللوحة العلوية. لا يمكن للفراغ أن يتناسب بإحكام مع السطح المخروطي للكمة، مما ينتج عنه شكل مقطع عرضي غير مرضٍ وانتقال شريحة كبيرة عند تقاطع الجزء السفلي من الشغل مع الجدار | أضف وسادة مطاطية على الصفيحة العلوية لالتفاف الفراغ تدريجيًا بإحكام حول المثقاب أثناء الثني، مما يضمن تحديد شكل قطعة العمل بالكامل بواسطة المثقاب، وبالتالي إنتاج قطع عمل مؤهلة |

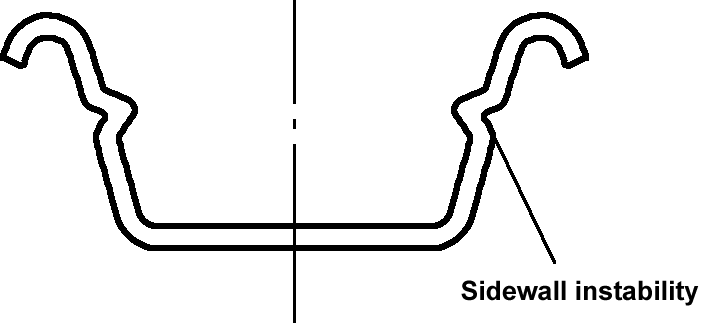

عدم استقرار الجدار الجانبي |  | 1) الانحناء الأول ينحني فقط ربع قوس المنتج شبه النهائي. نظرًا لضعف تدفق المعدن أثناء تنحنح اللفة، يؤدي الضغط العالي إلى عدم استقرار الجدار الجانبي 2) خشونة السطح R للقالب المقعر ذو الحاشية الدوارة عالية، مما يزيد من مقاومة الاحتكاك أثناء تنحنح الدوارة | 1) ثني المنتج شبه النهائي إلى قوس 1/2 قوس 2) تقليل خشونة السطح عند شريحة القالب المقعر ذو الحافة الدوارة 3) استبدال المكونات المرنة لزيادة الضغط على الجزء السفلي من قطعة العمل |