I. معلمات عملية القطع

يظهر حساب واختيار معلمات عملية القطع في الجدول 1؛ وتظهر نسبة T/R لبعض المواد في الجدول 2؛ وتظهر درجة حرارة التسخين المسبق للقص الساخن في الجدول 3؛ وتظهر شروط القص لمختلف درجات ومواصفات المواد في الجدول 4؛ وتظهر الخلوص المعقول لشفرات القص في الجدول 5.

الجدول 1 حساب معلمات عملية القطع واختيارها

| الرقم التسلسلي | المعلمات | الحساب والاختيار |

| 1 | قوة القص | عند التحديد الدقيق القص المعدات، تحقق من حجم قوة القص للتأكد من أنها أقل من حمولة المعدات. يمكن حساب قوة القص باستخدام المعادلة التالية و=ك.ك.أ.ثb حيث: - F هي قوة القص (نيوتن) - أ هي مساحة القص (مم 2 ) - K هو معامل يراعي عوامل مثل حدة الشفرة، وعادةً ما يكون K=1.2 ~ 1.7 - τb هي قوة القص للمادة (10 ميجا باسكال)، وعادةً ما تكون 0.7 ~ 0.8 مضروبة في قوة الشد، أي τ=(0.7~0.8)R m ، أو ارجع إلى الجدول 2 للحساب |

| 2 | درجة حرارة القص | بالنسبة للمواد ذات القوة الأعلى (الصلابة) وأحجام المقاطع العرضية الأكبر، قم بتسخين المادة قبل القص. يجب أن تكون درجة حرارة التسخين: 350 ~ 550 ℃، انظر الجدول 3 للحصول على التفاصيل. ارجع إلى الجدول 4 لاختيار حالة القص وتحديد ما إذا كان التسخين المسبق ضروريًا |

| 3 | فجوة القص | لضمان جودة القص، يجب أن تكون هناك قيمة فجوة معقولة بين الشفرات العلوية والسفلية (انظر الجدول 5). وينبغي استخدام قيمة أكبر عندما تكون صلابة المادة عالية أو يكون حجم المقطع العرضي للجزء المقصوص كبيرًا، وينبغي استخدام قيمة أصغر في غير ذلك. يجب أيضًا استخدام قيمة أصغر عند تسخين القص. |

الجدول 2 نسبة ττb إلى Rm لبعض المواد

| المواد | τb/MPa | Rm/MPa | τ/Rm | أ (%) | ملاحظة |

| Q195 | 290 | 336 | 0.86 | التلدين | |

| 375 | تصلب العمل البارد | ||||

| Q235 | 341.7 | 423 | 0.82 | التلدين | |

| 410 | تصلب العمل البارد | ||||

| الفولاذ 15 | 280 | 360 | 0.74 | 32 | |

| الفولاذ 30 | 356 | 454 | 0.79 | التلدين | |

| الفولاذ 35 | 420 | 540 | 0.78 | التلدين | |

| درجات الصلب 40، 45، 50 | 460 | التلدين | |||

| الفولاذ 75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | التقسية |

| نحاس نقي | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| إتش بي بي 59-1 | 260 | 420 | 0.62 | ||

| الزنك | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | التلدين |

| 2A11 | 220~240 | 380~420 | 15~20 | بعد البثق على الساخن | |

| 6A02 | 70 | 130 | 0.54 | 22 | التلدين |

الجدول 3 درجة حرارة التسخين المسبق لقص التسخين

| صلابة المادة HBW | 269 | 241 | 229 | 207 |

| درجة حرارة التسخين المسبق/℃ | 550 | 400 | 380 | 350 |

ملاحظة: درجة حرارة التسخين المسبق هي درجة الحرارة التي يتم تسخين المادة نفسها إليها.

الجدول 4 حالة القص للمواد ذات الدرجات والمواصفات المختلفة

| درجة المواد | القطر الفارغ أو الطول الجانبي/مم | الصلابة HBW | حالة القص |

| 35 فولاذ | ≤75 | القص البارد | |

| 80~85 | ≥187 | القص الساخن | |

| <187 | القص البارد | ||

| >85 | القص الساخن | ||

| 45 فولاذ | ≤60 | القص البارد | |

| 65-75 | ≥207 | القص الساخن | |

| <207 | القص البارد | ||

| >75 | القص الساخن | ||

| 40Cr | ≤50 | القص البارد | |

| 55-60 | ≥241 | القص الساخن | |

| <241 | القص البارد | ||

| >60 | القص الساخن | ||

| 45Cr 18CrMnTi 12Cr2NiA | ≤35 | القص البارد | |

| 40~48 | ≥255 | القص الساخن | |

| ≥255 | القص البارد | ||

| >48 | القص الساخن |

الجدول 5 الخلوص المعقول لشفرات القص (الوحدة: مم)

| قطر القضيب | أقل من 20 | 20~30 | 30~40 | 40~60 | 60~90 |

| فجوة الشفرة | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| قطر القضيب | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| فجوة الشفرة | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

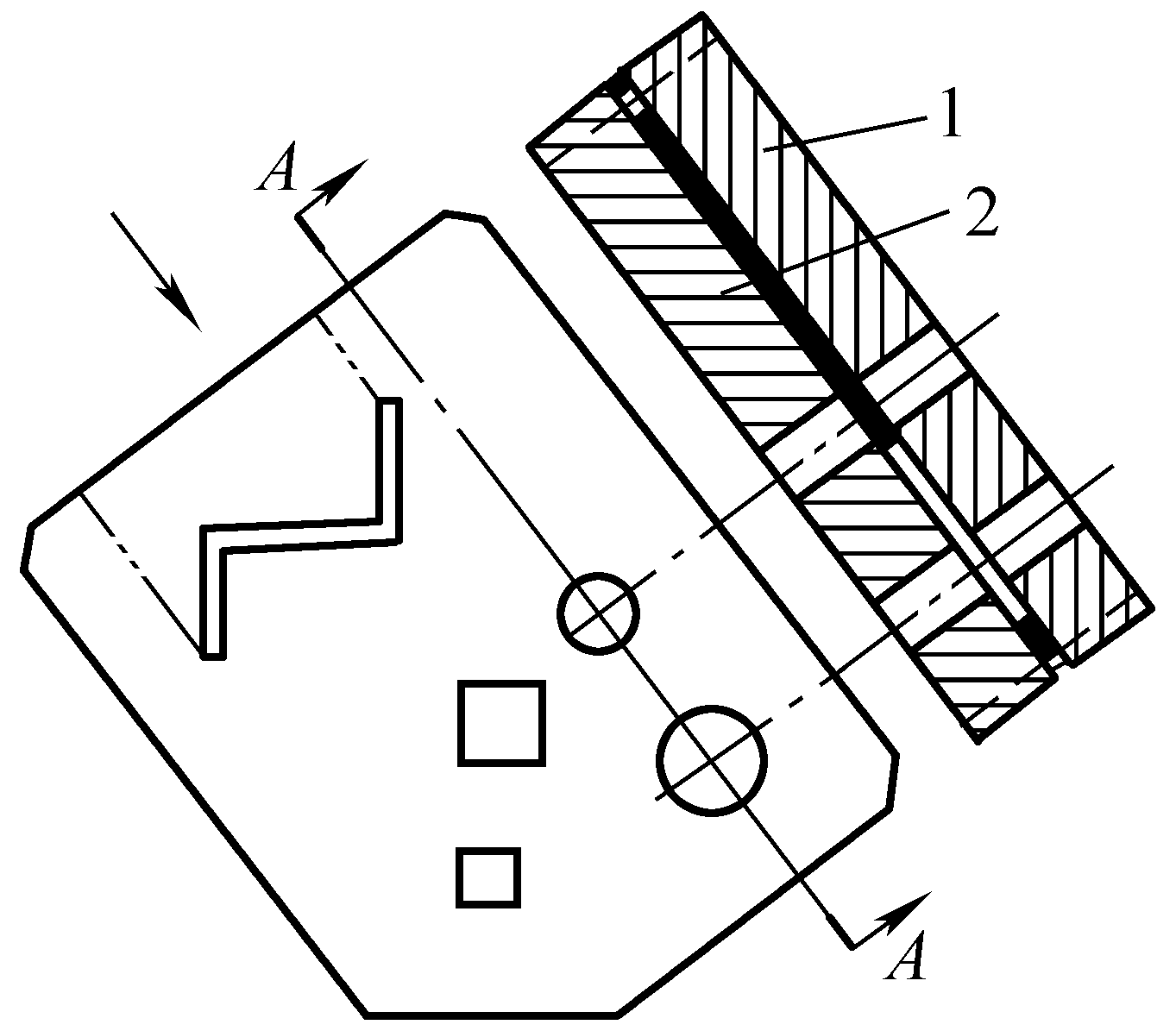

II. شفرة قطع سرير القص

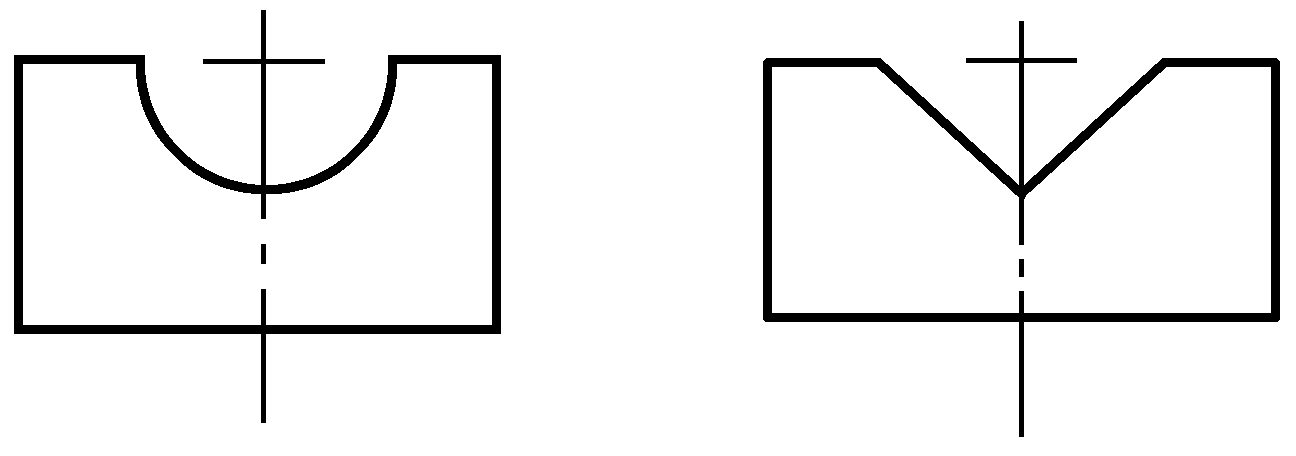

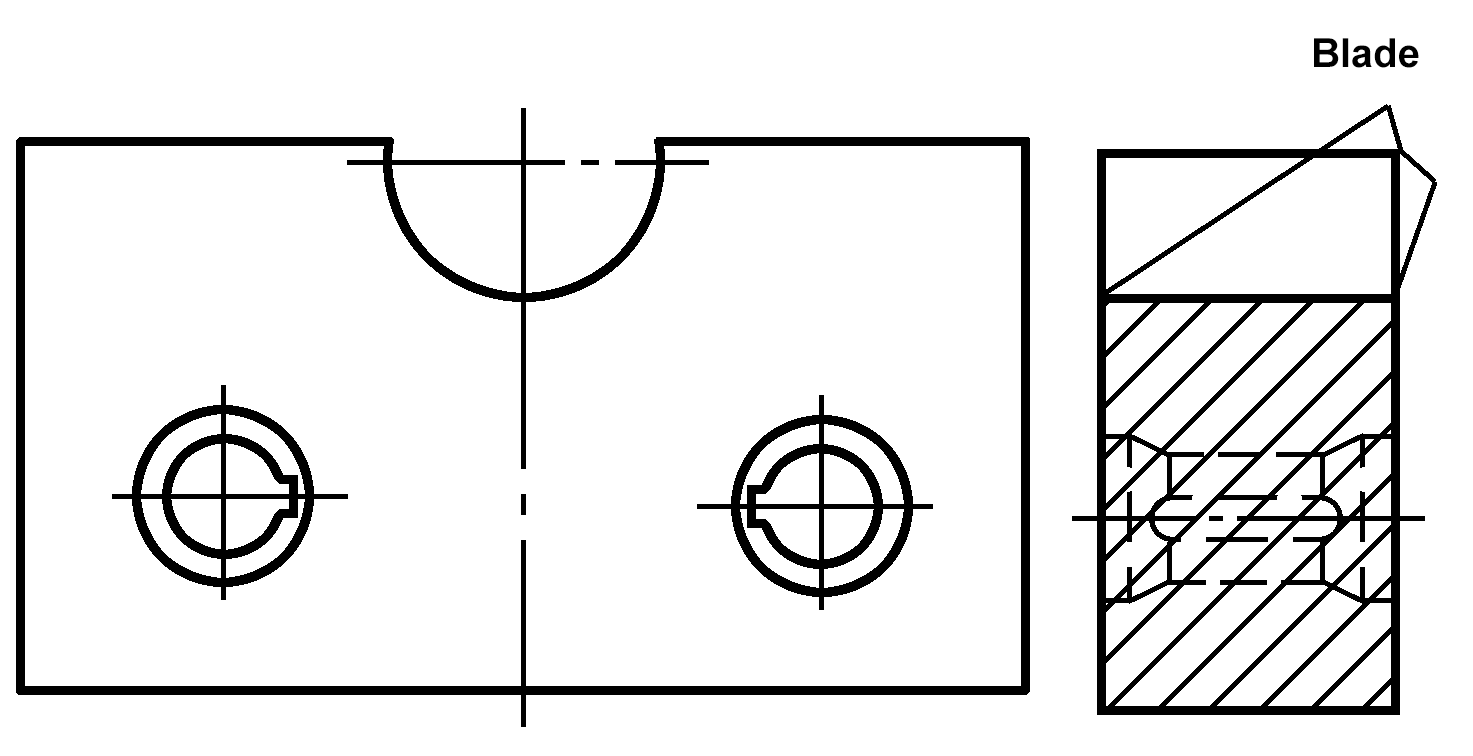

1. نوع الشفرة

تتكون شفرات سرير القص من قطعتين، إحداهما مثبتة على مقعد القالب السفلي والأخرى مثبتة على القالب العلوي، يتم تحريكها بواسطة المنزلق للتحرك لأعلى ولأسفل لتحقيق القص. تتنوع أنواع الشفرات التي تظهر في الإنتاج. وترد خصائص الشفرات أحادية ومتعددة الفتحات في الجدول 6، وترد خصائص الشفرات أحادية ومزدوجة الحواف في الجدول 7.

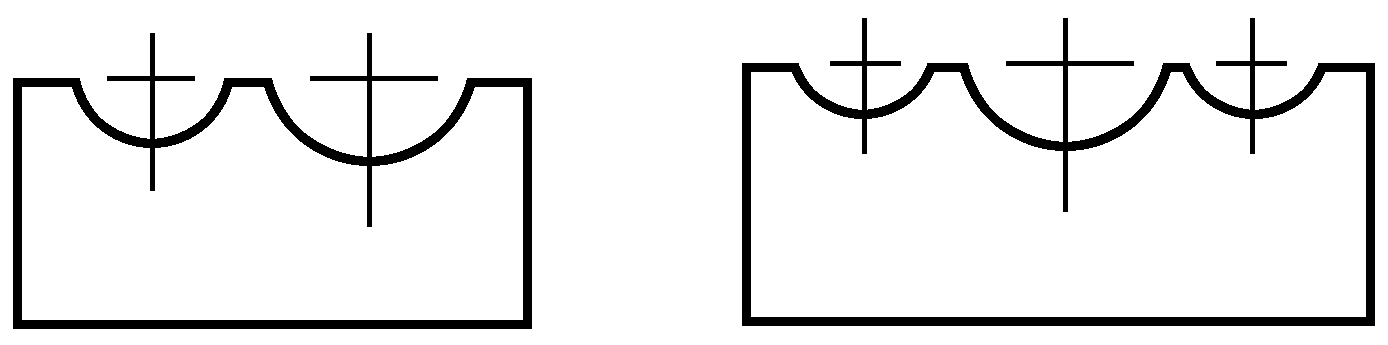

الجدول 6 خصائص الشفرات أحادية الفتحة ومتعددة الفتحات

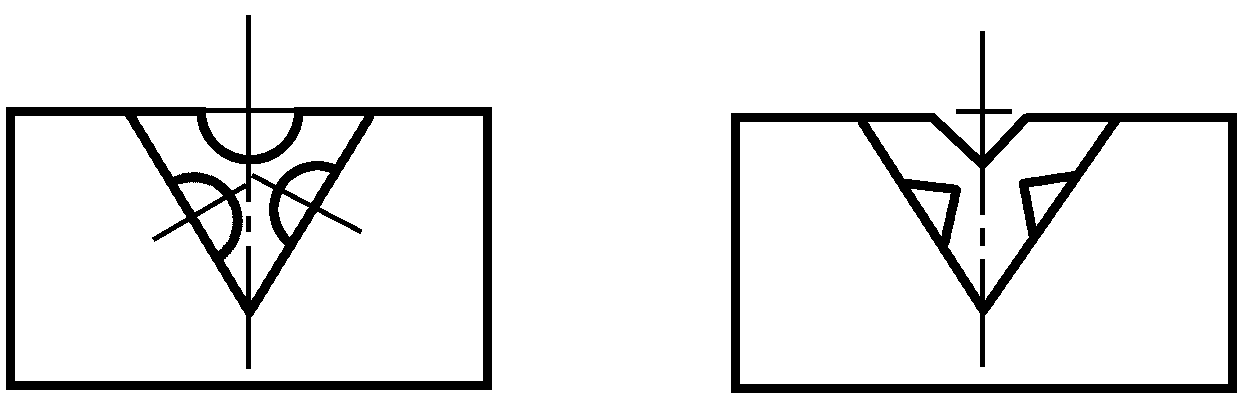

| الشفرة | النوع | رسم تخطيطي مبسط | الخصائص |

| شفرة بفتحة واحدة | النوع المتكامل |  | كل من الشفرات العلوية والسفلية للمقصات من النوع المفتوح |

| الشفرة السفلية هي شفرة من النوع المغلق، والتي تمنع القضيب من الانحناء، وتستخدم لقطع القضبان الصغيرة، بينما الشفرة العلوية (الشفرة المتحركة) لا تزال من النوع المفتوح | ||

| تحتوي الشفرة على حواف قطع على الجوانب الأربعة، مما يحسن معدل استخدام الشفرة | ||

| إدراج النوع |  | يمكن حفظ بعض فولاذ الأدوات، ولكن يتطلب حامل شفرات إضافي | |

| نفس المزايا والعيوب المذكورة أعلاه، بالإضافة إلى ذلك يمكن استخدامها على ثلاثة جوانب | ||

| النوع المركب |  | يمكن تجنب تركيز الإجهاد في زوايا الشفرة المتكاملة، مما يحسن من عمر الشفرة، ولكنه يتطلب أيضًا حامل شفرة | |

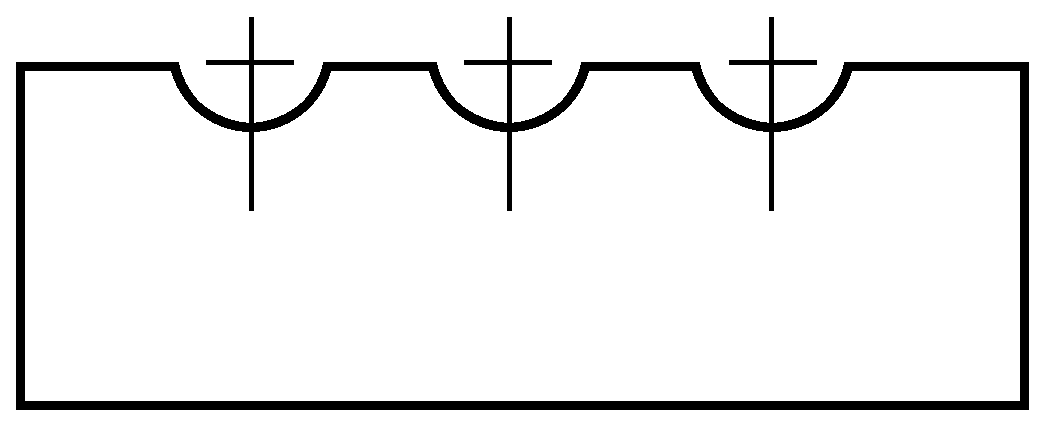

| شفرة متعددة الأخاديد | نفس الشكل والحجم |  | يمكن قطع قضيبين في وقت واحد، مما يحسن الإنتاجية، ويستخدم في المعدات الكبيرة لقطع المواد الصغيرة |

| كما هو مذكور أعلاه، يمكن قطع ثلاث قطع في وقت واحد | ||

| نفس الشكل، بأحجام مختلفة |  | يمكن قص عدة فراغات بأحجام مختلفة في آن واحد | |

| أشكال وأحجام مختلفة |  | يمكن قص عدة فراغات بأشكال وأحجام مختلفة في آن واحد | |

| النوع المغلق |  | بدون تغيير الشفرة، يمكنها قطع الفولاذ بأشكال وأحجام مختلفة، وتستخدم على ماكينة الحدادة. في الشكل، 2 هي الشفرة المتحرِّكة، و1 هي الشفرة الثابتة |

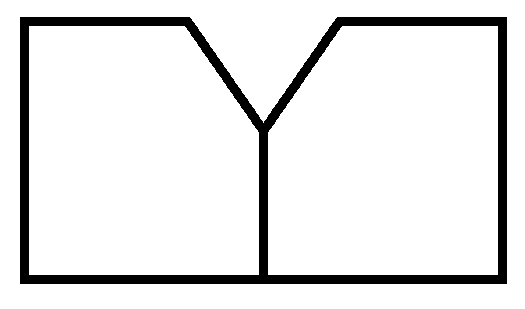

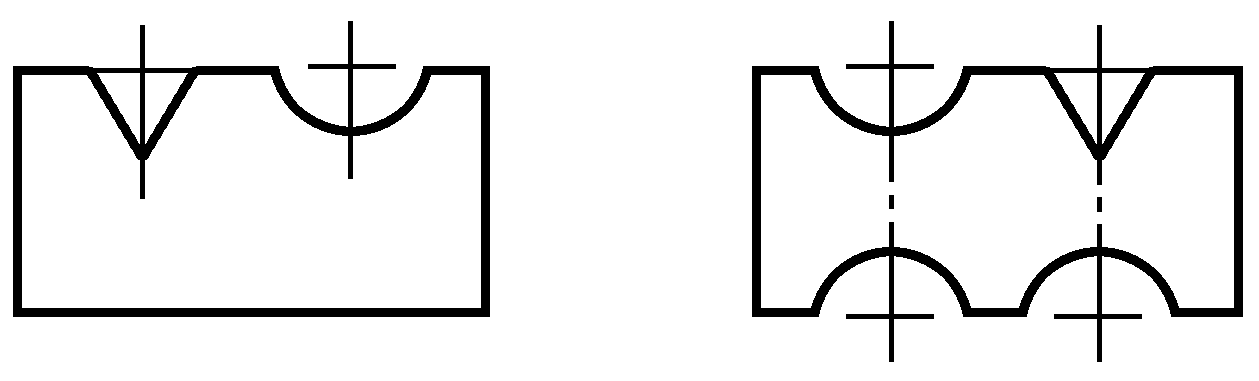

الجدول 7 خصائص الشفرات أحادية ومزدوجة الحدين

| الشفرة | رسم تخطيطي مبسط | الخصائص |

| شفرة ذات حد واحد |  | يمكن تقليل ذراع الرافعة، ولكن عند القطع، تضغط الشفرة بشكل أعمق في المادة الرديئة، مما يؤثر على جودة الوجه النهائي، ولا يمكن استخدامها إلا على جانب واحد |

| شفرة ذات حدين |  | يمكن استخدامه على كلا الجانبين، وجودة أفضل للوجه النهائي |

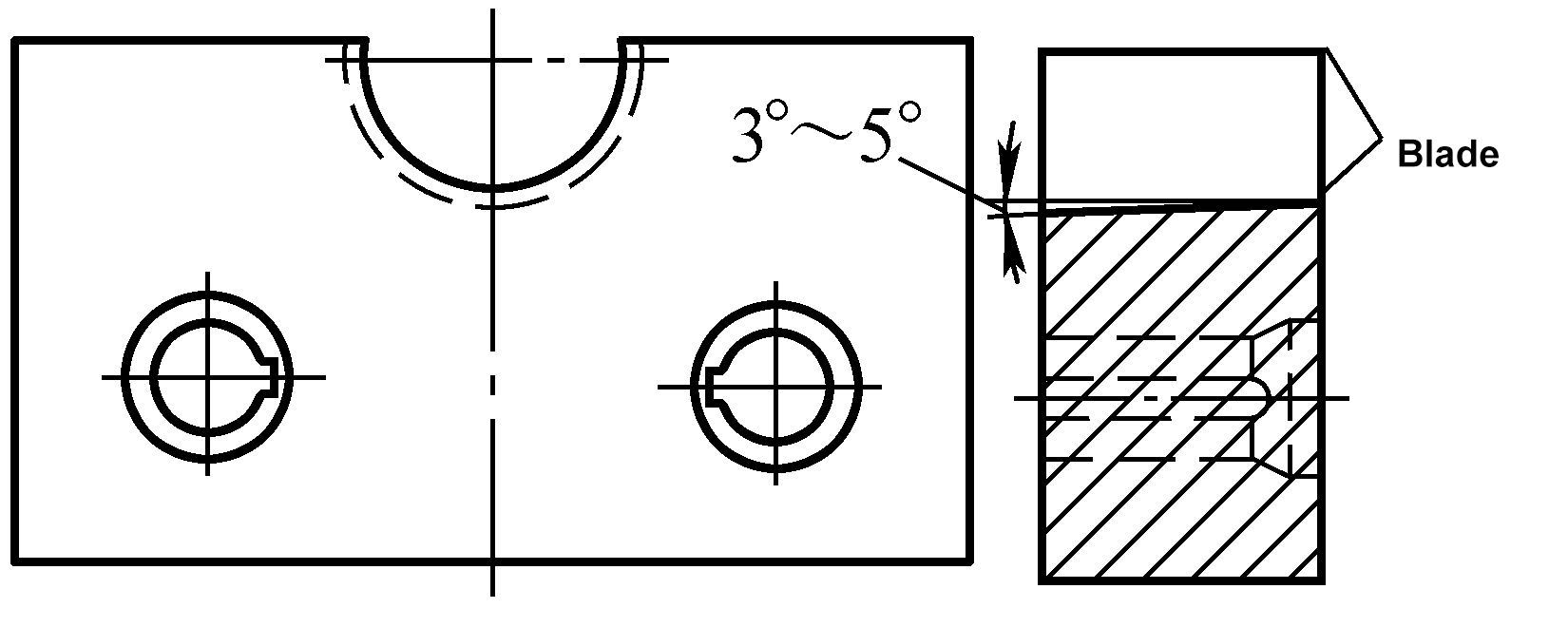

2. تصميم الشفرة

عند تصميم الشفرات، يتم مراعاة الشرطين التاليين بشكل أساسي: مواصفات عملية المعدات، وشكل وحجم المادة التي يتم قطعها.

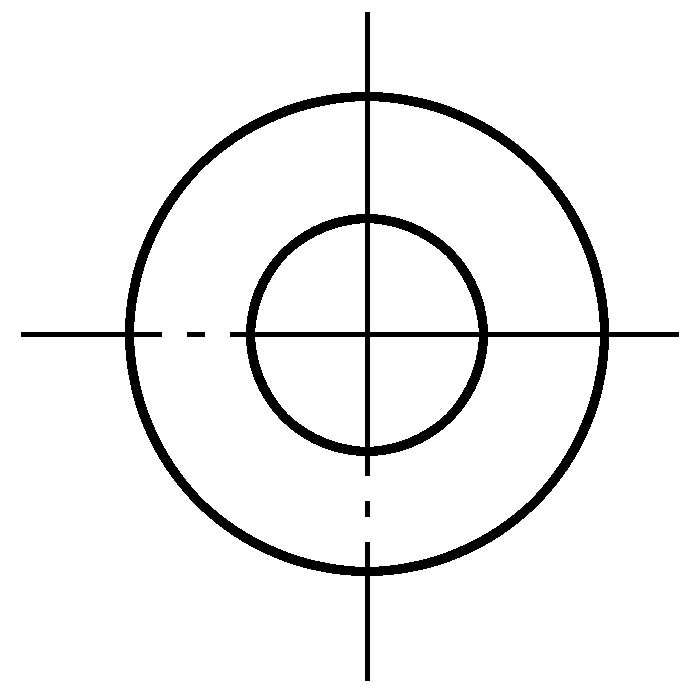

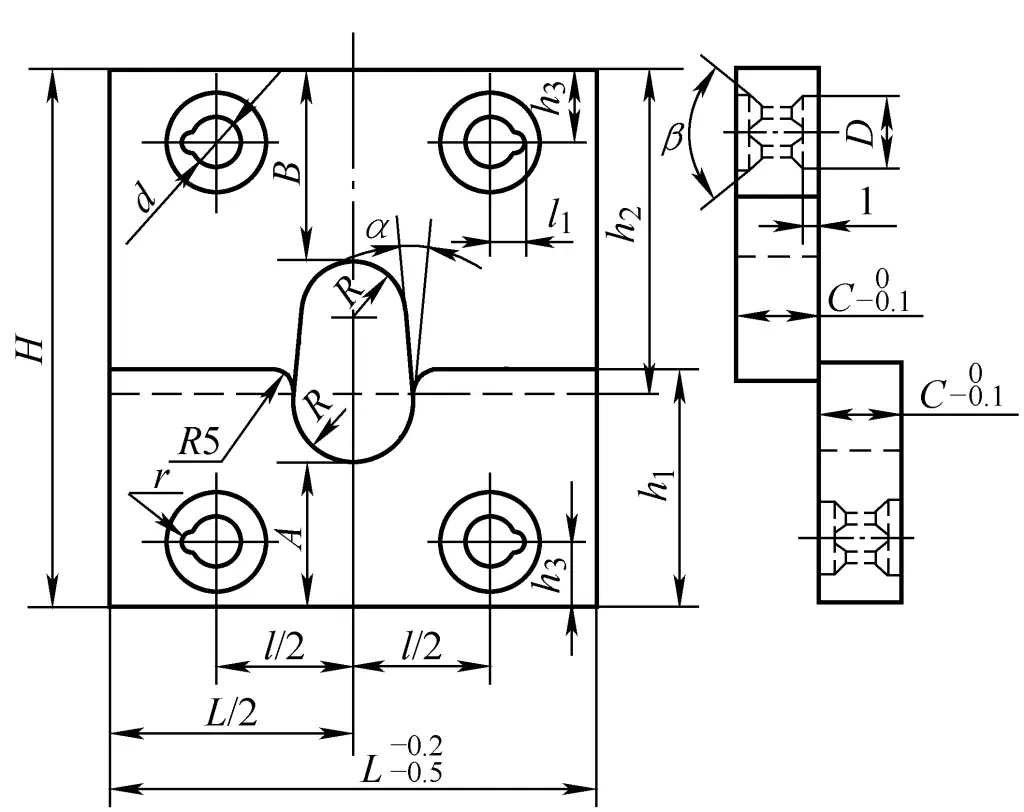

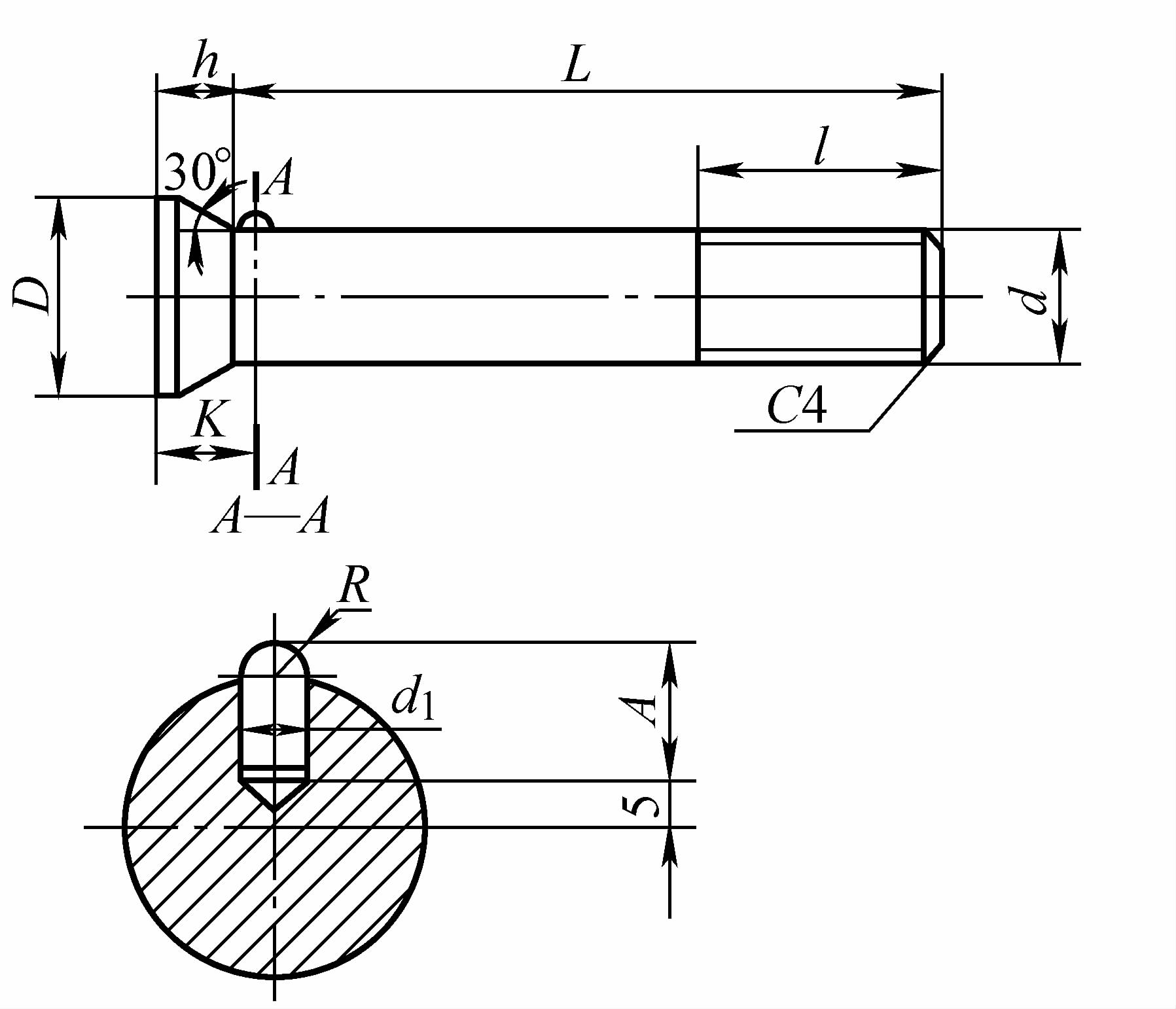

(1) شفرة دائرية (1)

يظهر تصميم الشفرة الدائرية في الجدول 8.

الجدول 8 تصميم الشفرة الدائرية

- نصف قطر الحافة R-Edge

- h 1 - ارتفاع أقل للشفرة

- h 2 - ارتفاع الشفرة العلوية

- أ- المسافة من أسفل حافة الشفرة السفلية إلى أسفل الشفرة

- ب- المسافة من أعلى حافة الشفرة العلوية إلى الطرف العلوي للشفرة

| لا يوجد | المعلمات | الحساب والاختيار |

| 1 | نصف قطر الحافة R | ويعتمد نصف قطر الحافة بشكل أساسي على قطر القضيب الذي يتم قطعه؛ حيث يمكن أن يؤدي نصف قطر الحافة إلى تسطيح المقطع العرضي للقضيب بشكل مفرط، مما يتسبب في بعض الأحيان في حدوث تشققات إذا كان قطر R أقل من نصف قطر القضيب الذي يتم قطعه، فسيكون على جانب القضيب فجوات، مما يؤثر على عمر الشفرة يمكن أيضًا الرجوع إلى الجدول رقم 9 لمعرفة نصف قطر حافة الشفرة التي يمكن العثور عليها من خلال قطر القضيب الذي يتم قطعه |

| 2 | انخفاض حجم الشفرة A | أخذ البيانات التجريبية من مواصفات عملية المعدات 5000 كيلو نيوتن ماكينة القص، أ=120 ~ 130 مم ماكينة قص 10000 كيلو نيوتن، A=130 ~ 140 مم |

| 3 | حجم الشفرة العلوية B | كلما كانت قيمة B أصغر، كلما كان ذلك أفضل، في حالة ضمان قوة الشفرة وعمليات إعادة الطحن المتعددة، ويمكن تحديدها بالصيغة التالية b=h-[s+a+a+(0.3~0.32)dدقيقة ] حيث H هو ارتفاع فتحة شفرة قاع القص (مم) S هي شوط قاع القص (مم) |

| 4 | ارتفاع الشفرات العلوية والسفلية h 1 و ح 2 | يجب أن يكون ارتفاع حافة الشفرة للشفرات العلوية والسفلية متساويًا. يمكن تحديده بالصيغة التالية h 1 = (H+A-B)/2 + (7 ~10) مم h 2 = هـ-ح 1 +(15 ~ 20) مم |

| 5 | الأبعاد الخارجية للشفرة | سُمك الشفرة C: يمكن اختيار سمك الشفرة C: مع مراعاة قوة الشفرة وصلابتها بشكل أساسي C = (0.25 إلى 0.5)D حيث D هو قطر القضيب الذي يتم قطعه (مم) يمكن أيضًا اختيار سُمك الشفرة C، وعرض الشفرة L، وفقًا لحمولة المعدة، انظر الجدول 2-18 يمكن اعتبار زاوية الميل α عند فتحة الشفرة 10 درجات |

| 6 | ثقوب البراغي | فتحات البراغي لتثبيت الشفرة، بشكل عام 4 فتحات، أي فتحتان للشفرة المتحركة، وفتحتان للشفرة الثابتة؛ وفي بعض الحالات، 6 فتحات. أقطار الفتحات d وD، والمسافات المركزية l، l 1 , h 3 ونصف قطر فتحة مسمار الوتد r، وكلها مرتبطة بحمولة المعدة، انظر الجدول 10 |

الجدول 9 نصف قطر حافة الشفرة (الوحدة: مم)

| قطر القضيب D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| نصف قطر الحافة R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| قطر القضيب D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| نصف قطر الحافة R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

الجدول 10 أبعاد الحشوات الدائرية (الوحدة: مم)

| طن المعدات/كيلو نيوتن | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

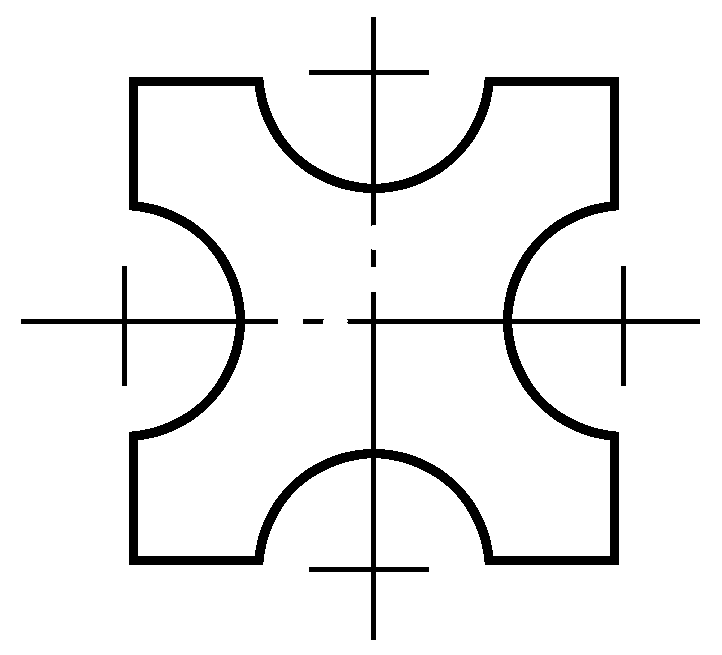

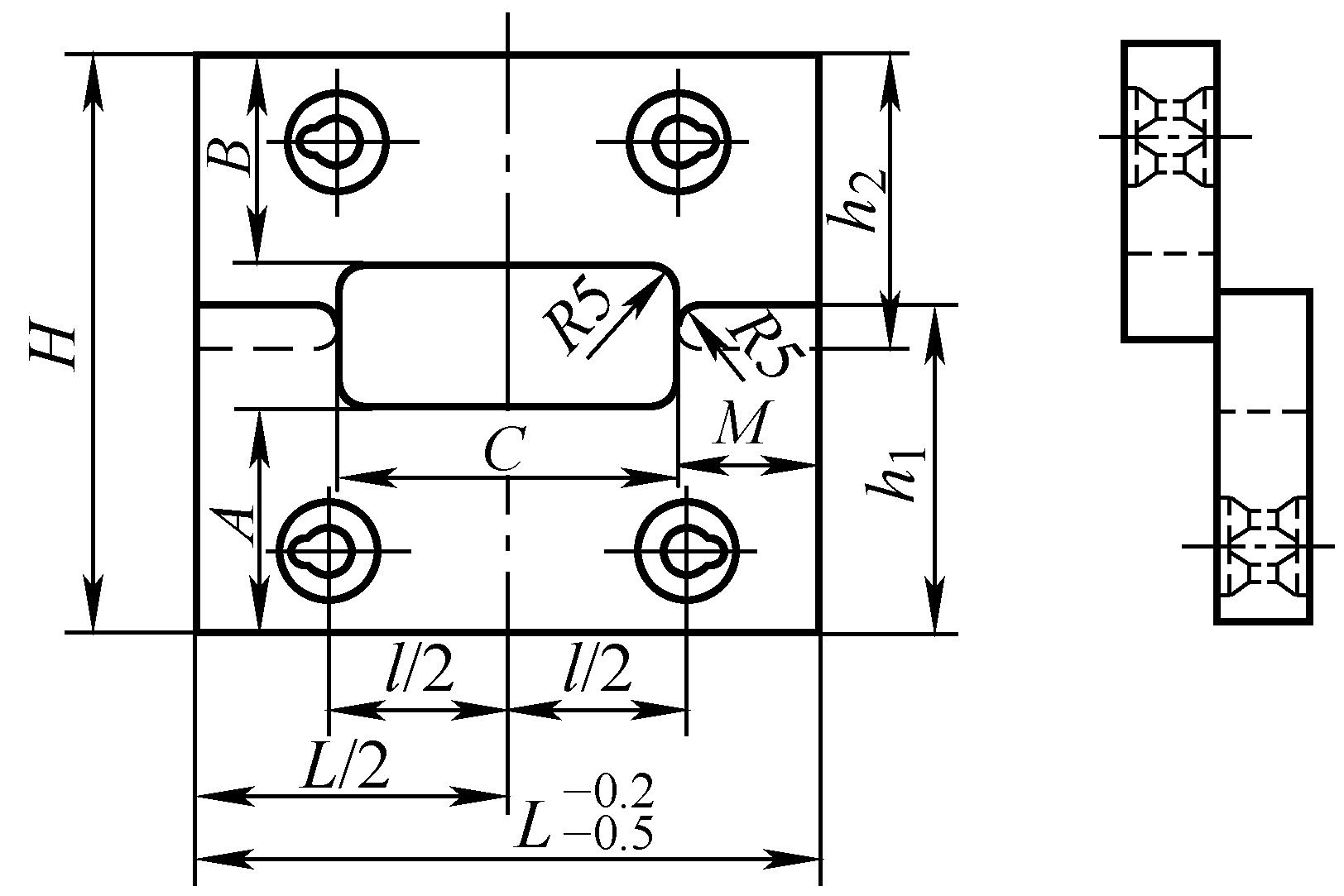

(2) شفرات مربعة الحواف

يتم قص الفولاذ المربع بشكل عام على طول القطر، وتنقسم الشفرات إلى نوعين متكامل ومركب. انظر الجدول 11 للاطلاع على تصميم الشفرات ذات الحافة المربعة المتكاملة.

الجدول 11 تصميم الشفرات ذات الحافة المربعة المتكاملة

| لا يوجد | المعلمات | الحساب والاختيار |

| 1 | حجم الشفرة السفلي A | أخذ البيانات التجريبية وفقًا للمعدات بالنسبة لمقصات 5000 كيلو نيوتن و10000 كيلو نيوتن، يمكن أخذ 110 ~ 120 مم |

| 2 | مقاس الشفرة العلوية B | ب = ح - [ق + أ + 0.7 أ دقيقة ] حيث H-ارتفاع فتحة شفرة القص (مم)، يتم الحصول عليها من مواصفات عملية المعدات شوط القص (مم)، ارجع إلى مواصفات عملية المعدات a دقيقة -الحد الأدنى لطول ضلع المادة المربعة المقطوعة بالشفرة نفسها (مم)، الحد الأقصى المسموح به لطول الضلع المسموح به للمادة المربعة المراد قطعها يجب أن يكون ضمن النطاق التالي a الحد الأقصى ≤ 1.25a دقيقة |

| 3 | ارتفاع الشفرة السفلي h 1 | h 1 = (ح + أ - ب) / 2 + (7 ~ 10) مم |

| 4 | ارتفاع الشفرة العلوية h 2 | h 2 = ح - ح 1 + (15 ~ 20) مم |

| 5 | نصف قطر شريحة فتحة القالب r | لمنع تركز الإجهاد وتلف الشفرة أثناء القص، يجب استخدام شريحة بزاوية قائمة، انظر الجدول 12 |

| 6 | أبعاد النصل الجانبي للشفرة | إن تحديد أبعاد المظهر الجانبي للشفرة هو نفسه بالنسبة للشفرات ذات الحواف الدائرية |

| 7 | ثقوب البراغي | يكون التصميم والأبعاد ذات الصلة بفتحات المسامير حسب تصميم شفرات الحافة الدائرية |

الجدول 12 نصف قطر شريحة فتحة القالب r (الوحدة: مم)

| طول ضلع المادة المربعة أ | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| نصف قطر الشريحة r | 7 | 9 | 12 | 15 | 15 | 21 |

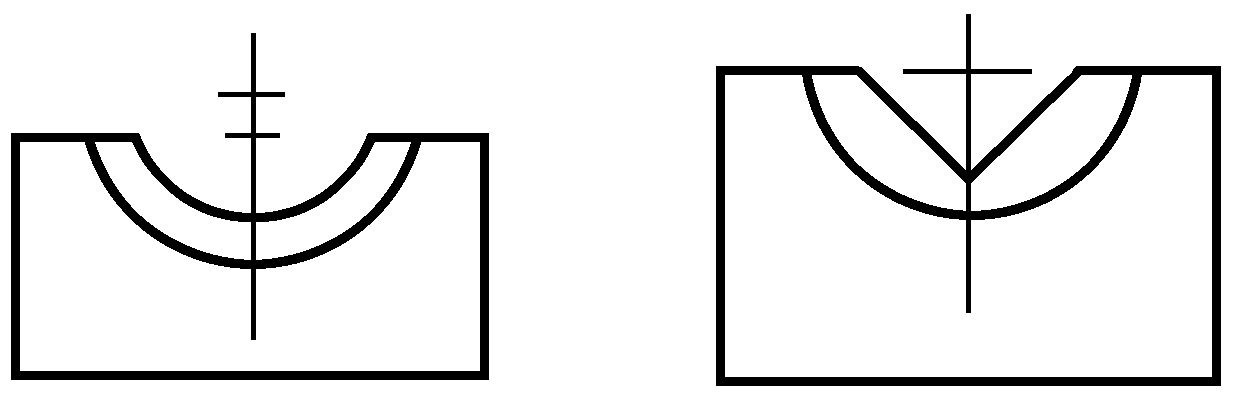

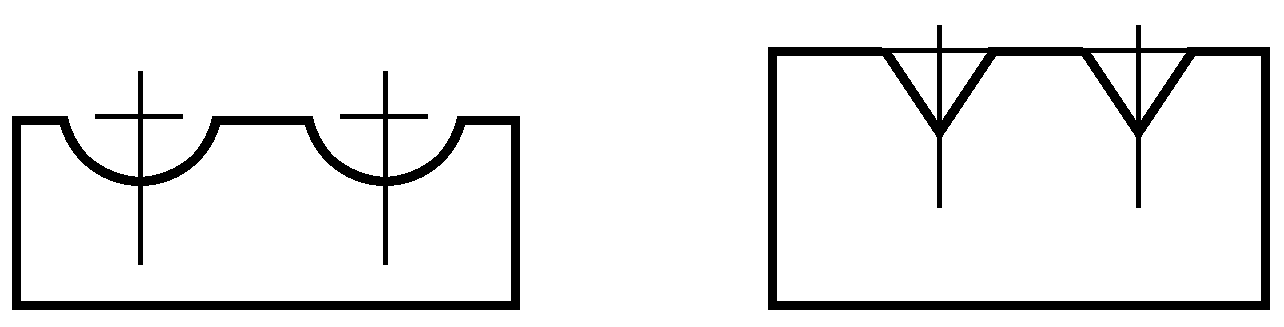

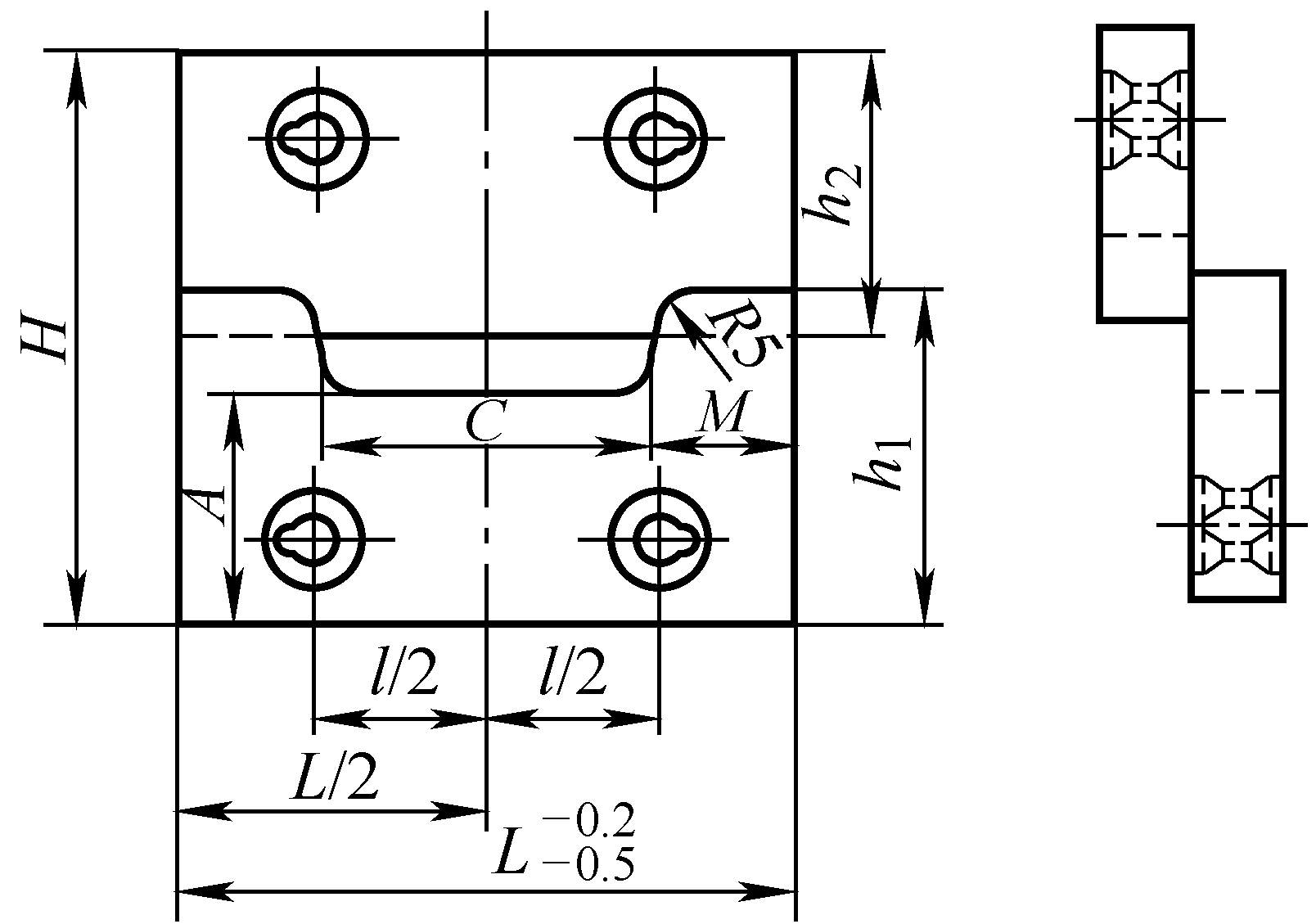

(3) شفرة مسطحة الحافة

يمكن صنع شفرات قطع الصلب المسطح بحافة مسطحة، كما هو موضح في الشكل المرفق في الجدول 13. النوع الأول، تحتوي كل من الشفرات العلوية والسفلية على أخاديد، وتستخدم لقطع المواد السميكة؛ النوع الثاني، لا تحتوي الشفرة العلوية على أخاديد، أي أن B تساوي h 2 تُستخدم غالبًا لقطع المواد الرقيقة. يقطع كلا النوعين على طول الحافة العريضة للمادة المسطحة.

الجدول 13 تصميم الشفرة ذات الحافة المسطحة

| أبعاد الشفرة من النوع I | أبعاد الشفرة من النوع II | ||

| رسم بياني |  |  | |

| لا يوجد | المعلمات | الحساب والاختيار | |

| 1 | حجم الشفرة السفلي A | أخذ البيانات التجريبية استنادًا إلى حمولة المعدات ماكينة قص 5000 كيلو نيوتن، A = 175 مم ماكينة قص 10000 كيلو نيوتن، A = 190 مم | شفرة من النوع الثاني والنوع الأول الفرق الوحيد هو أن الشفرة العلوية لا تحتوي على أخدود، أي أن B يساوي h 2 . فيما يتعلق بالأبعاد، التحديد على النحو الوارد أعلاه |

| 2 | حجم الشفرة العلوية B | يجب أن تكون حافة الشفرة العلوية (الشفرة المتحركة) أسفل حافة الشفرة السفلية عند المركز الميت السفلي للشوط، ويمكن تحديدها بالصيغة التالية B = H - S - A + (5 إلى 10) مم | |

| 3 | طول الحافة C | يتم تحديد طول الحافة بشكل أساسي من خلال حجم الفولاذ المسطح الذي يتم قطعه، وذلك للراحة أثناء الطحن، يجب أن تكون المادة أعرض قليلاً من القياس ج = بالعرض + (20 ~ 30) مم M = (L - C) / 2 مم | |

| 4 | ارتفاع الشفرة العلوية والسفلية h 2 و ح 1 | h1= = +A-B)/2 + 10 مم h2= ح-ح1+20 مم | |

| 5 | أبعاد الشفرة | تحديد الأبعاد هو نفسه بالنسبة لحواف النصل الدائرية | |

| 6 | ثقوب البراغي | يظهر التصميم والأبعاد ذات الصلة بفتحات المسامير في تصميم حافة الشفرة الدائرية | |

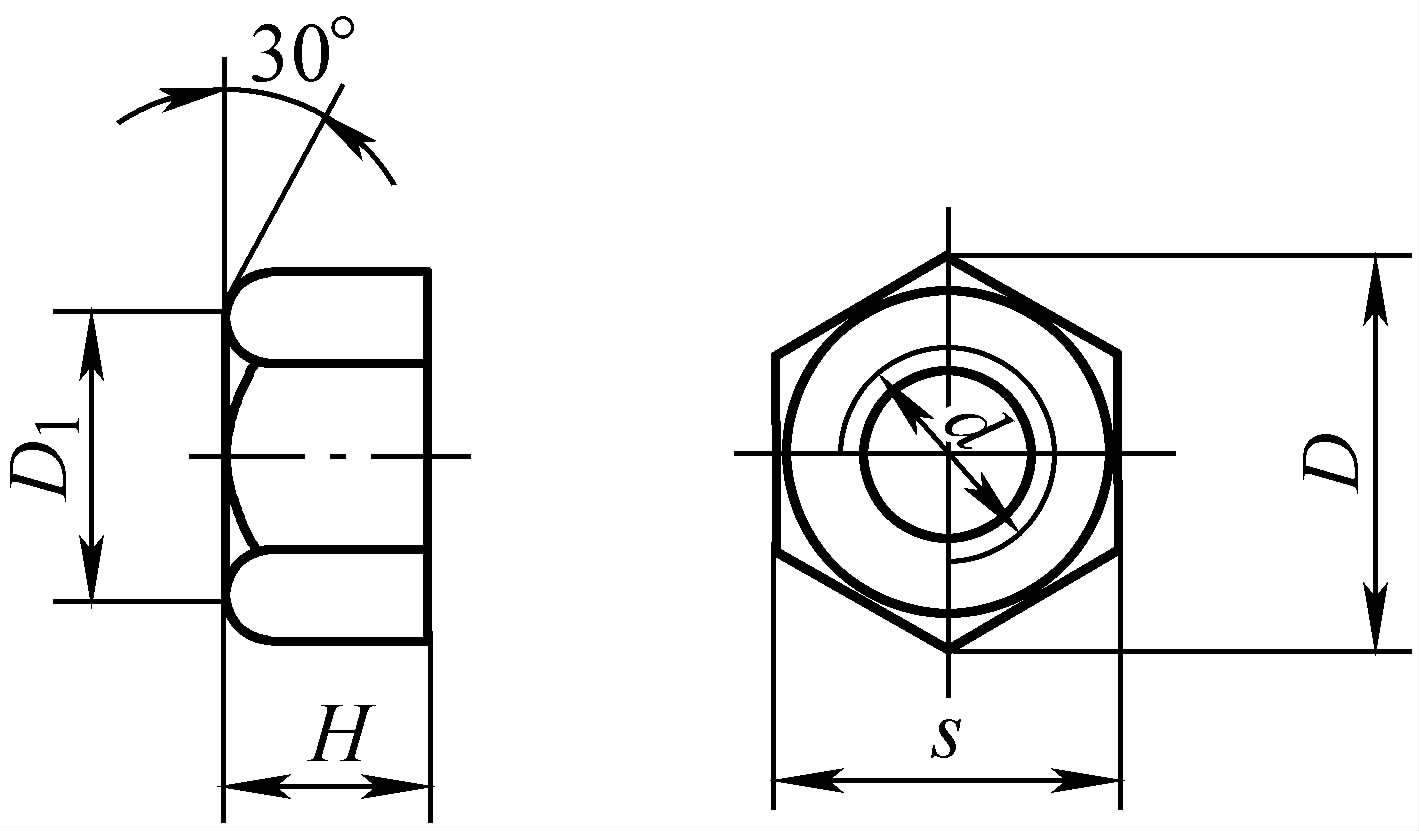

3. مثبتات الشفرات

تشمل مثبتات الشفرات بشكل أساسي البراغي ودبابيس التثبيت والصواميل المصممة بناءً على حمولة المعدات، انظر الجدول 14 والجدول 15.

الجدول 14 أبعاد البرغي ومسمار تحديد الموقع

| حمولة ماكينة القص بالطن | بولت | حجم البرغي ومسمار تحديد الموقع/ملم | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000 كيلو نيوتن | البرغي العلوي | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| البرغي السفلي | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000 كيلو نيوتن | البرغي العلوي | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| البرغي السفلي | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

الجدول 15 أبعاد الصامولة

| طن/كيلو نيوتن لماكينة القص | حجم الصامولة/ملم | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4. مادة الشفرة

أثناء عملية القص، تعاني الشفرة من التآكل الشديد، لذا يجب أن تتمتع المادة المستخدمة في صنع الشفرة بمقاومة عالية للتآكل، ويجب أن تكون صلابتها أكثر من ضعف صلابة المادة التي يتم قصها. بالنسبة إلى شفرات القص على الساخن، يلزم أيضًا مستوى معين من الصلابة الساخنة، مما يعني أن الشفرة يجب أن تحتفظ بالصلابة اللازمة في درجة حرارة القص.

عند الاختيار على وجه التحديد، يجب أيضًا مراعاة عوامل مثل حجم الشفرة ودرجة المادة التي يتم قطعها. ويبين الجدول 16 والجدول 17 صلابة المواد المستخدمة في شفرات القص على البارد والساخن وتطبيقاتها.

الجدول 16 صلابة واستخدام مواد شفرات القص على البارد

| المواد | صلابة المعالجة الحرارية HRC | التطبيق | |

| فولاذ الأدوات الكربوني | T7، T8 | 58~62 | تستخدم للشفرات الصغيرة، ويتم إنتاجها على دفعات صغيرة |

| T9، T10 | 58~62 | ||

| سبيكة فولاذ الأدوات | Cr، 9SiCr | 58~62 | تُستخدم للشفرات الكبيرة والإنتاج بكميات كبيرة على دفعات |

| CrWMn | 60~62 | ||

| 7Cr3، 8Cr3 | 50~55 | ||

| Cr12Mo، Cr12MoV | 58~62 | ||

الجدول 17 صلابة مواد شفرات القص على الساخن واستخدامها

| المواد | صلابة المعالجة الحرارية HRC | التطبيق |

| 5CrMnMo | 42~45 | يُستخدم للإنتاج بكميات كبيرة على دفعات مع درجات حرارة قطع أعلى من 200 درجة مئوية |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7، T8، T9، T10، T7، T8، T9، T10 | 55~60 | تستخدم للشفرات الصغيرة والإنتاج على دفعات صغيرة مع درجات حرارة قطع أقل من 150 درجة مئوية |

ثالثًا. المواصفات والقدرة الإنتاجية لمعدات القص

مواصفات معدات القص موضحة في الجدول 18 والجدول 19. وترد القدرة الإنتاجية للقص في الجدول 20 والجدول 21.

الجدول 18 مواصفات معدات القص الخاصة

| اسم المعدات | الطراز | سعة القص القص القص القصوى/ملم | |

| قطر الفولاذ المستدير | طول الضلع المربع الصلب المربع | ||

| ماكينة الحدادة | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| س 34-16 أ | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| ماكينة قص القضبان (سرير قص الساعد) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000 كيلو نيوتن | Φ190 | 180 | |

| 12500 كيلو نيوتن | Φ210 | 185 | |

| 16000 كيلو نيوتن | Φ250 | 220 | |

| ماكينة قص البليت | QA95-100 | Φ50 (القص البارد) | 50 (القص على البارد) |

| - | 150 (القص على الساخن) | ||

الجدول 19 المعلمات التقنية لماكينة قص القضبان من النوع Q42

| المعايير الفنية | الطراز | ||||

| س 42-250 أ | Q42-500 | QA42-500 | QA42-500A | كيو 42-1000 أ | |

| قوة القص القص القص القصوى/كيلو نيوتن | 2500 | 5000 | 5000 | 5000 | 10000 |

| قطر القص الأقصى/ملم | Φ100 (عندما يكون R m ≥ 450 ميجا باسكال) | Φ132 (عندما R m ≥ 450 ميجا باسكال) | Φ105 (عندما R m ≥700 ميجا باسكال) | ص115 (عندما تكون R m ≥620 ميجا باسكال) | Φ190(R m ≥ 450 ميجا باسكال عند) |

| عدد الضربات/(عدد المرات/الدقيقة) | 30 | 18 | 38 | 38 | 16 |

| ارتفاع الضربة/ملم | 80 | 100 | 90 | 90 | 140 |

| نطاق إيقاف المواد/ملم | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| قوة المحرك/كيلوواط | 17 | 30 | 40 | 30 | 75 |

ملحوظة: المعدات المدرجة في الجدول من إنتاج مصنع شنيانغ لأدوات ماكينات الحدادة.

الجدول 20 الطاقة الإنتاجية للقص (I) (الوحدة: قطعة/ساعة)

| القطر الفارغ/ملم | أطوال البليت المختلفة/مم | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

ملاحظة: يجب تقليل البيانات الواردة في الجدول بمقدار 20% أثناء القص على الساخن.

الجدول 21 الطاقة الإنتاجية للقص (II) (الوحدة: كيلو طن/ساعة)

| اسم المعدات | متوسط كتلة البليت/كجم | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| سرير القص بالكرنك | قطع على البارد 1 قطعة في وقت واحد | - | - | - | 10 | 12 | 15 |

| قطع على البارد 2 قطع في وقت واحد | - | - | - | 15 | 18 | 22 | |

| قطع ساخن 1 قطعة في وقت واحد | - | - | - | 8 | 10 | 12 | |

| قطع ساخن 2 قطع في وقت واحد | - | - | - | 12 | 15 | 18 | |

| ماكينة الحدادة | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| مكبس الساعد | 1.3 | 2.3 | 4 | - | - | - | |

| ماكينة النشر | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| اسم المعدات | متوسط كتلة الفراغ/كجم | ||||||

| من 6 إلى 10 | من 10 إلى 16 | من 16 إلى 25 | من 25 إلى 40 | من 40 إلى 60 | 60 إلى 100 | ||

| قص الساعد | قطع بارد متزامن لقطعة واحدة باردة 1 قطعة | 18 | 22 | 26 | 31 | 36 | 43 |

| قطع بارد متزامن لقطعتين على البارد | 27 | 33 | 39 | 45 | 54 | - | |

| قطع ساخنة متزامنة لقطعة واحدة 1 قطعة | 14 | 18 | 21 | 24 | 29 | 34 | |

| التقطيع الساخن المتزامن لقطعتين في وقت واحد | 22 | 26 | 31 | 36 | 43 | - | |

| ماكينة الحدادة | 14 | 18 | 23 | 27 | - | - | |

| مكبس الساعد | - | - | - | - | - | - | |

| ماكينة النشر | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |