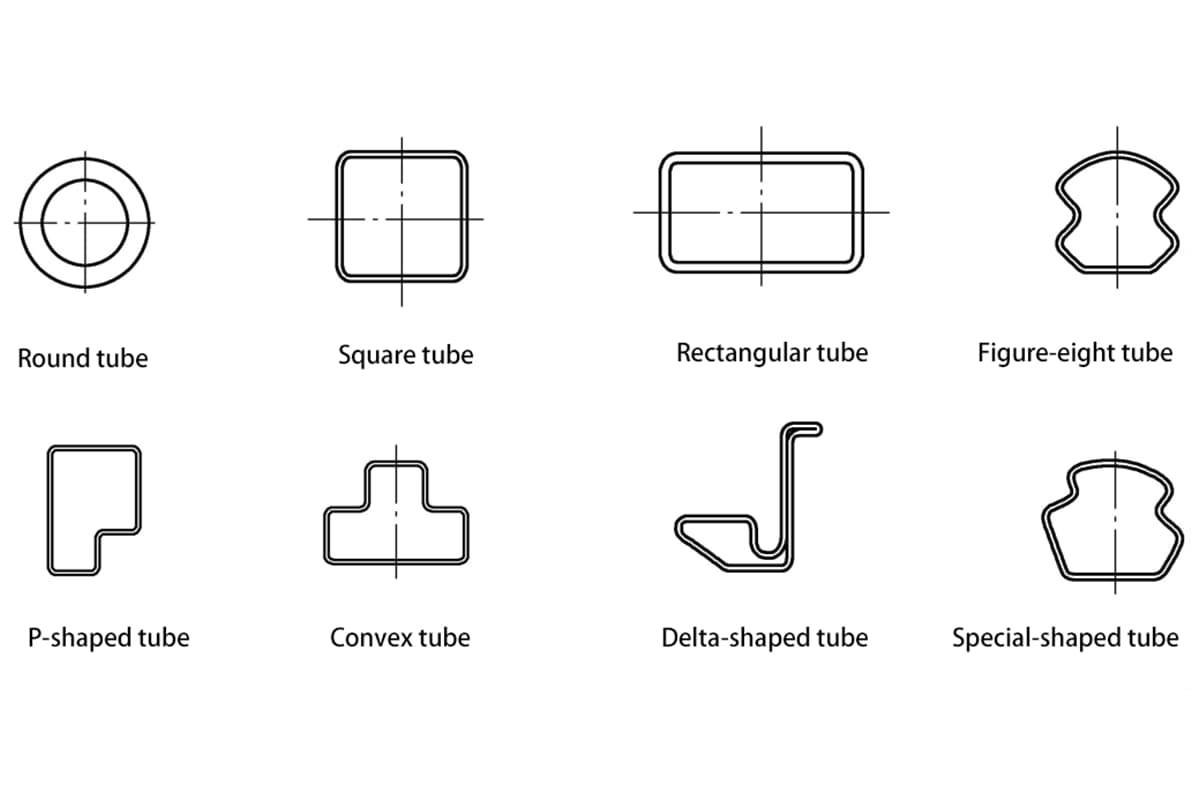

يوجد العديد من أوجه التشابه بين ثني المظهر الجانبي وثني الصفيحة من حيث القوة والتشوه، لذا فإن المشاكل الموجودة في ثني الصفيحة، مثل الارتداد الزنبركي، موجودة أيضًا في ثني المظهر الجانبي.

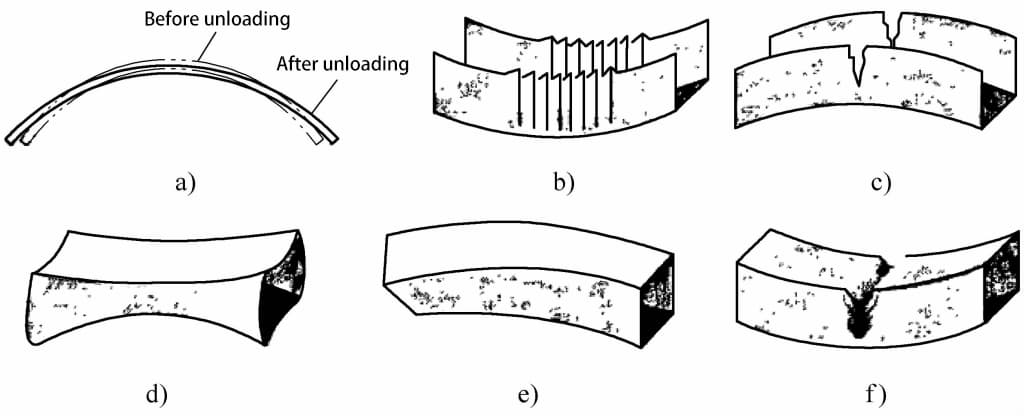

وفي الوقت نفسه، وبسبب الشكل المقطعي المحدد للمقاطع الجانبية تنشأ العديد من المشاكل التي لا تحدث في ثني الصفائح المعدنية. وتظهر هذه العيوب بشكل رئيسي على النحو التالي: (أ) الارتداد النابض؛ (ب) التجعد؛ (ج) التشقق؛ (د) تشوه المقطع العرضي؛ (هـ) الالتواء؛ (و) الانهيار، إلخ. الأشكال المحددة موضحة في الشكل 4-19. هنا، يتم عرض بعض العيوب الرئيسية فقط وأسبابها وطرق الوقاية منها.

أ) سبرينجباك

ب) التجاعيد

ج) التكسير

د) تشويه المقطع العرضي

هـ) الالتواء

و) الانهيار

1. سبرينج باك

لقد سبق أن تم تفصيل مسألة الارتداد الربيعي سابقًا، ولن يتم تكرارها هنا.

2. التجاعيد

عندما يكون مقطع المظهر الجانبي كبيرًا ولا يتم ضبط معلمات العملية بشكل معقول، يمكن أن يحدث تجعد على الجدار الداخلي بعد ثني المظهر الجانبي. ويرجع سبب التجعد إلى أنه أثناء عملية ثني المظهر الجانبي، يتعرض الجزء الموجود أسفل الطبقة المحايدة لإجهاد انضغاطي طولي، كما يتعرض أيضًا لإجهاد انضغاطي في الاتجاهين الشعاعي والعرض. وتحت تأثير الإجهاد الانضغاطي ثلاثي الاتجاهات، من السهل إنتاج انكماش طولي وتشوه سماكة شعاعي، مما قد يتسبب في حدوث تجاعيد عندما يكون شديدًا.

في حالة الثني بالتمدد، إذا تم تطبيق شد مسبق كافٍ على المظهر الجانبي قبل الثني، يمكن تجنب التجعد. بالإضافة إلى ذلك، يمكن أن تؤدي زيادة الشد بعد الثني أيضًا إلى القضاء على التجاعيد. وعلاوة على ذلك، فيما يتعلق بالقوالب، يمكن اعتماد تدابير مثل إضافة فتحات حدية واستخدام المغازل لمنع التجاعيد.

درس العديد من العلماء هذه المسألة. وقد أظهرت الدراسات أن نسبة العرض إلى السماكة (ب/س) للمقاطع الجانبية المستطيلة وعرض المقاطع الجانبية هي العوامل الرئيسية التي تؤثر على حدوث التجاعيد، كما أن تأثير خصائص المواد على التجاعيد مهم جدًا.

بالإضافة إلى ذلك، أشار العلماء إلى أن عدم استقرار التجاعيد في الشبكة الجانبية الداخلية للملف الجانبي يشبه عدم استقرار الانضغاط عند طرفي الغلاف رقيق الجدران. وهو لا يرتبط فقط بحجم الإجهاد الانضغاطي ولكن أيضًا بنسبة السُمك إلى عرض المظهر الجانبي. فكلما كانت النسبة أصغر، زادت احتمالية تعرضه لعدم استقرار التجاعيد؛ ويمكن أن تؤدي زيادة سُمك الشبكة الجانبية الداخلية للمقطع الجانبي إلى تحسين قدرته على مقاومة التجاعيد.

وأشار بعض العلماء الآخرين إلى أن تجعد الجدار الداخلي مرتبط بعوامل مختلفة مثل نصف قطر الانحناءوخصائص المواد وشكل المقطع العرضي، ويمكن التحكم فيها بفعالية عن طريق ضبط مقدار التمدد المسبق. توفر نتائج البحث الحالية بعض الطرق الأساسية للتخلص من التجاعيد. ومع ذلك، فإن شكل المقطع العرضي للملف الشخصي متنوع، وظاهرة التجاعيد معقدة، مما يتطلب مزيدًا من الدراسة المتعمقة.

1. التمزق

في الحالات التي يكون فيها نصف قطر الانحناء صغيرًا جدًا، أو عند إضافة قوة شد عرضية إضافية لتقليل الارتداد الزنبركي ومنع تجعد الجدار الداخلي، يحدث إجهاد شد كبير على المقطع الجانبي، خاصةً على الجدار الجانبي الخارجي، مما يتسبب في ترقق مفرط في سمك الجدار الجانبي الخارجي، أو حتى تمزق. عندما يكون المقطع الجانبي أطول ونصف قطر الانحناء أصغر، تكون الظاهرة أكثر حدة. في ثني الملف الشخصي عملية التشكيل، فإن ترقق وتمزق الجدار الجانبي الخارجي هو أحد مظاهر حد تشكيل الانحناء الجانبي.

بالنسبة لمشكلة ترقق وتمزق الجدار الجانبي الخارجي أثناء الثني، تتمثل التدابير الرئيسية في تلدين الأنبوب لتقليل الصلابة. وفي نفس الوقت، التحكم الصارم في جودة سطح الأنبوب؛ وضبط سرعة التعزيز أو سرعة الدوران؛ والتحقق مما إذا كان حجم أو موضع المغزل مناسبًا؛ والتحقق مما إذا كان هناك زيت على سطح قالب المشبك وقالب الضغط، وتنظيف السطح؛ والتحقق مما إذا كانت الفجوة بين قالب الضغط والقالب المضاد للتجاعيد وقالب العجلة مناسبًا، وضبطه وفقًا لذلك؛ والتحقق مما إذا كان ضغط قالب الضغط وقالب المشبك مناسبًا، وضبطه وفقًا لذلك.

4. التشوه المقطعي وتجعد الجدار الجانبي الداخلي

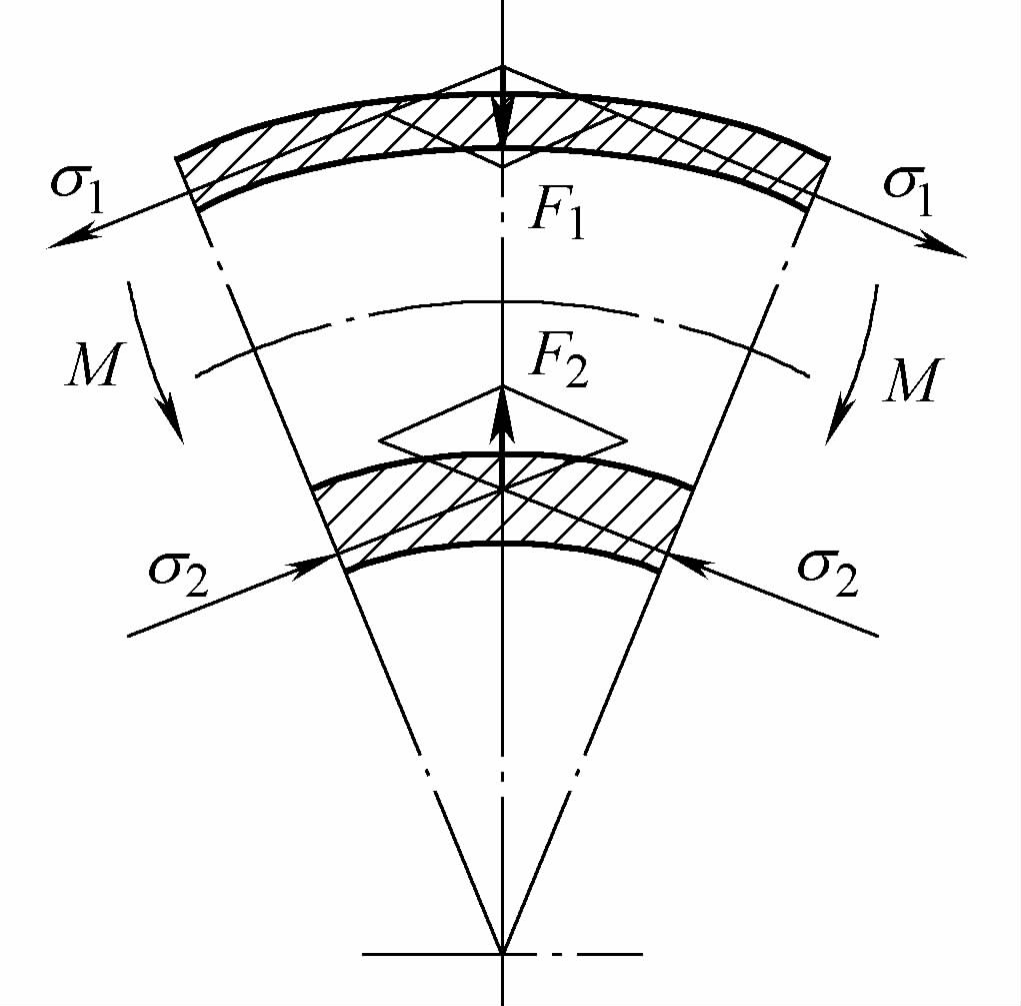

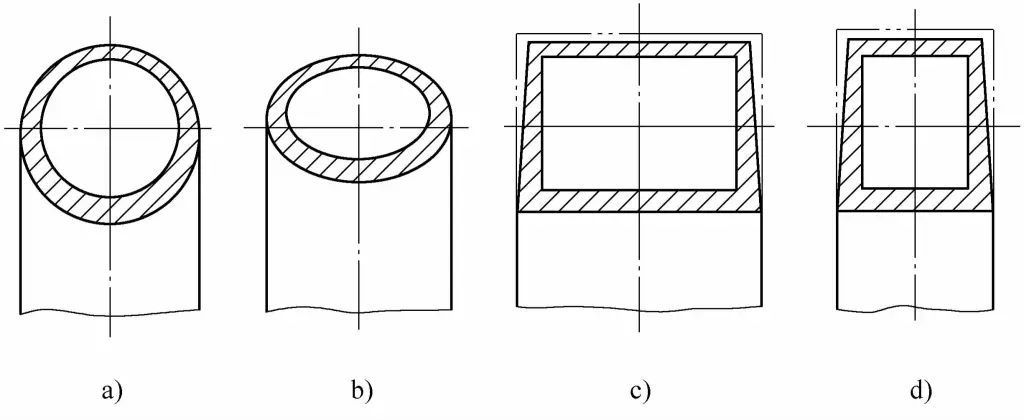

كما هو مبين في الشكل 4-20، في حالة الانحناء البحت، عندما يتعرض أنبوب بقطر خارجي D وسمك جدار t لعزم دوران خارجي M، فإن جدار الأنبوب على الجانب الخارجي للطبقة المحايدة يرقق تحت تأثير إجهاد الشد σ 1 ويزداد سُمك الجدار الجانبي الداخلي تحت تأثير الضغط الانضغاطي σ 2 (انظر الشكل 4-21أ). وبما أن المادة الموجودة على الجانبين الخارجي والداخلي من منطقة تشوه الانحناء تتعرض لأكبر إجهاد مماسي، فإن التغير في سمك الجدار يكون أيضاً أكبر ما يكون (انظر الشكل 4-21أ).

في الثني باستخدام الحشوات أو المغازل، يمكن أن يحافظ المقطع العرضي بشكل أساسي على شكل دائري، ولكن سمك الجدار يتغير. في الانحناء الحر غير المدعوم، سواء أكان الجانب الداخلي أو الخارجي، يصبح المقطع العرضي للأنبوب الدائري بيضاوي الشكل (انظر الشكل 4-21 ب)، ومع زيادة درجة تشوه الانحناء (أي انخفاض نصف قطر الانحناء)، يتجعد الجانب الداخلي بسبب عدم الاستقرار؛ وفي الانحناء المدعوم للأنابيب المربعة (انظر الشكلين 4-21 ج، د)، يصبح المقطع العرضي شبه منحرف. قد يتعرض الجدار الجانبي الداخلي أيضًا لعدم الاستقرار والتجعد تحت تأثير σ 2 (انظر الشكل 4-19 ج).

(1) تشويه المقطع العرضي الدائري للأنبوب الدائري

فيما يتعلق بتغير المقطع العرضي الدائري للأنبوب الدائري، يشيع استخدام الإهليلجية في الإنتاج للقياس.

المبيضية = (دالحد الأقصى-Dدقيقة) / D × 100%

المكان

- D الحد الأقصى - أقصى حجم للقطر الخارجي مقيساً في أي اتجاه لنفس المقطع العرضي للأنبوب بعد الثني;

- D دقيقة - الحد الأدنى لحجم القطر الخارجي مقيساً في أي اتجاه لنفس المقطع العرضي للأنبوب بعد الثني.

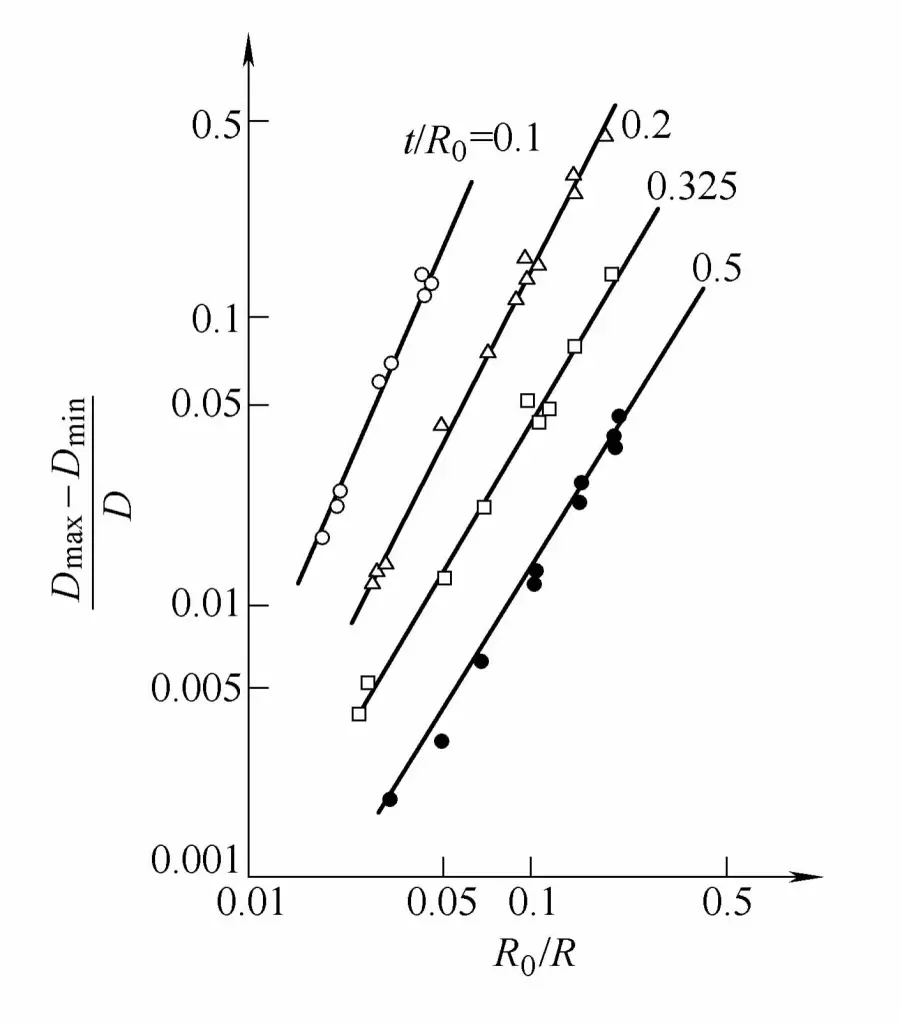

يوضِّح الشكل 4-22 مخطط خط الإهليلجية، الذي يمثِّل تغيُّر الإهليلجية بالنسبة إلى الانحناء عديم الأبعاد R 0 /ص (ص) 0 هو نصف القطر الخارجي للأنبوب، وR هو نصف قطر انحناء الطبقة المركزية للجزء المنحني) على إحداثي لوغاريتمي، ممثَّلًا بعائلة من الخطوط المستقيمة بنسبة t/R 0 كمتغير.

يمكن أن نرى من الشكل أنه كلما زادت درجة الانحناء، زادت درجة إهليلجية المقطع العرضي. لذلك، يشيع استخدام الإهليلجية في الإنتاج كمؤشر مهم لفحص جودة الأنابيب المثنية. واعتمادًا على متطلبات الأداء لمكونات الأنابيب المثنيّة، تختلف أيضًا متطلبات الإهليلجية الخاصة بها.

على سبيل المثال، في هندسة خطوط الأنابيب الصناعية، يجب ألا يتجاوز إهليلجية مكونات الأنابيب المثنية 5% لأنابيب الضغط العالي؛ و8% لأنابيب الضغط المتوسط والمنخفض؛ و9% لأنابيب الألومنيوم؛ و8% لأنابيب سبائك النحاس وسبائك الألومنيوم. في الآلات الزراعية، يجب ألا يتجاوز إهليلجية مكونات الأنابيب المثنية 5%.

قد يتسبب تشويه شكل المقطع العرضي في تقليل مساحة المقطع العرضي، وزيادة مقاومة تدفق السوائل، كما يؤثر على التأثير الوظيفي لمكونات الأنابيب في الهيكل. لذلك، في معالجة ثني مكونات الأنابيب، يجب اتخاذ تدابير للتحكم في مقدار التشوه ضمن النطاق المطلوب.

يوجد حاليًا طريقتان أساسيتان لإزالة أو تقليل التشوه. تتمثل إحداهما في تحديد شكل المقطع الجانبي بناءً على هيكل الأجزاء الجانبية وقابلية معالجتها؛ والأخرى هي دعم المظهر الجانبي أثناء عملية الإنتاج (بإضافة قضيب أو حشو أساسي) لزيادة صلابة المقطع الجانبي.

1) دعم المقطع بقضيب أساسي في منطقة تشوه الانحناء لمنع تشوه المقطع.

2) يمكن أيضًا أن يحل ملء قضبان الثني بالوسائط الحبيبية أو الوسائط السائلة أو الوسائط المرنة أو السبائك منخفضة نقطة الانصهار محل القضيب الأساسي لمنع تشويه شكل المقطع. هذه الطريقة سهلة التطبيق نسبيًا وتستخدم على نطاق واسع، خاصةً في إنتاج الدُفعات الصغيرة والمتوسطة.

3) على سطح القالب الملامس لمادة الأنبوب، يتم عمل أخاديد تتطابق مع شكل مقطع الأنبوب لتقليل الضغط على سطح التلامس وإعاقة التواء المقطع، وهو إجراء فعال للغاية لمنع تشويه شكل المقطع.

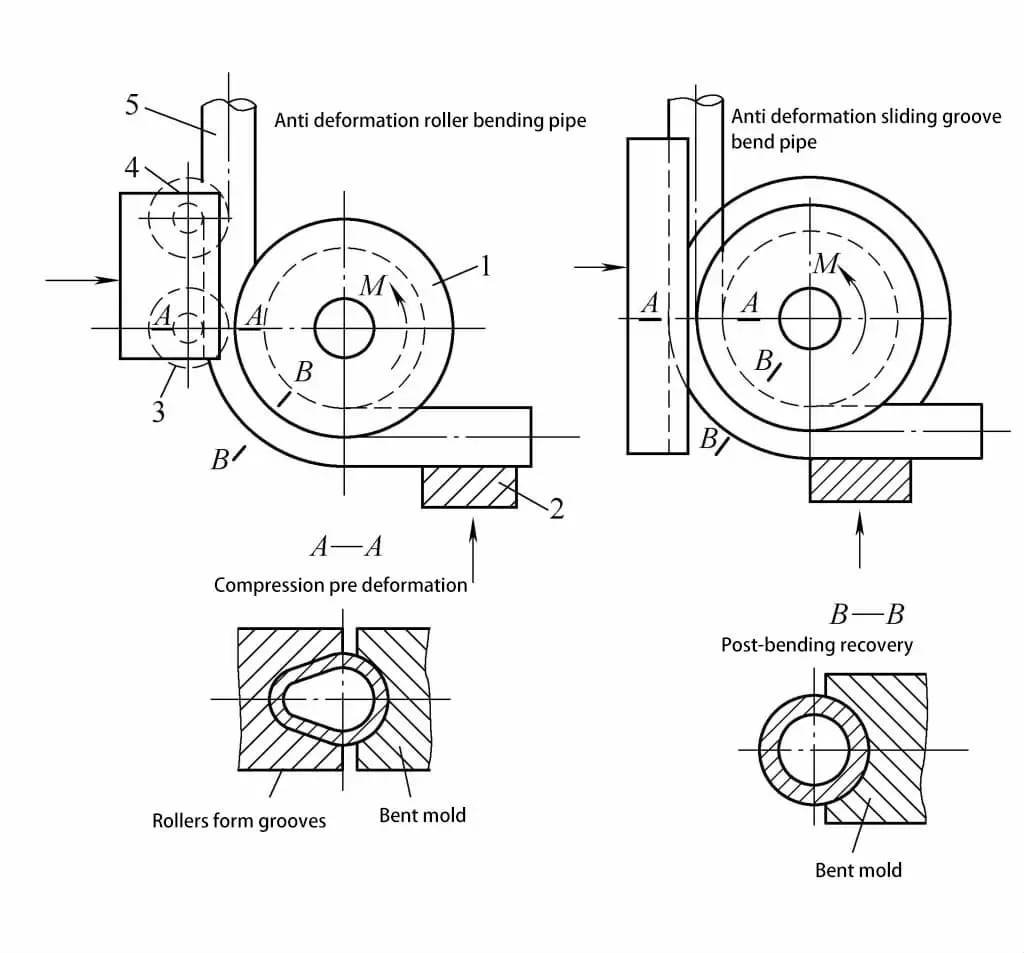

4) استخدم طريقة التشوه العكسي للتحكم في تغيير مقطع الأنبوب (انظر الشكل 4-24)، تستخدم هذه الطريقة بشكل شائع في عملية الثني بدون قلب على آلات الثني، وتتميز ببساطتها، وبالتالي يتم تطبيقها على نطاق واسع.

باستخدام طريقة التشوه العكسي للثني بدون قلب (انظر الشكل 4-23)، أي أن البليت يُعطى قدرًا معينًا من التشوه العكسي مقدمًا، ثم بعد الثني، بسبب الإلغاء المتبادل للتشوهات في اتجاهات مختلفة، يتم الحفاظ على قسم البليت مستديرًا بشكل أساسي، لتلبية متطلبات البيضاوية، وبالتالي ضمان جودة الثني.

1-قالب الانحناء

2-كتلة التثبيت

3-بكرة 3

4-عجلة التوجيه 4

5 أنابيب فارغة

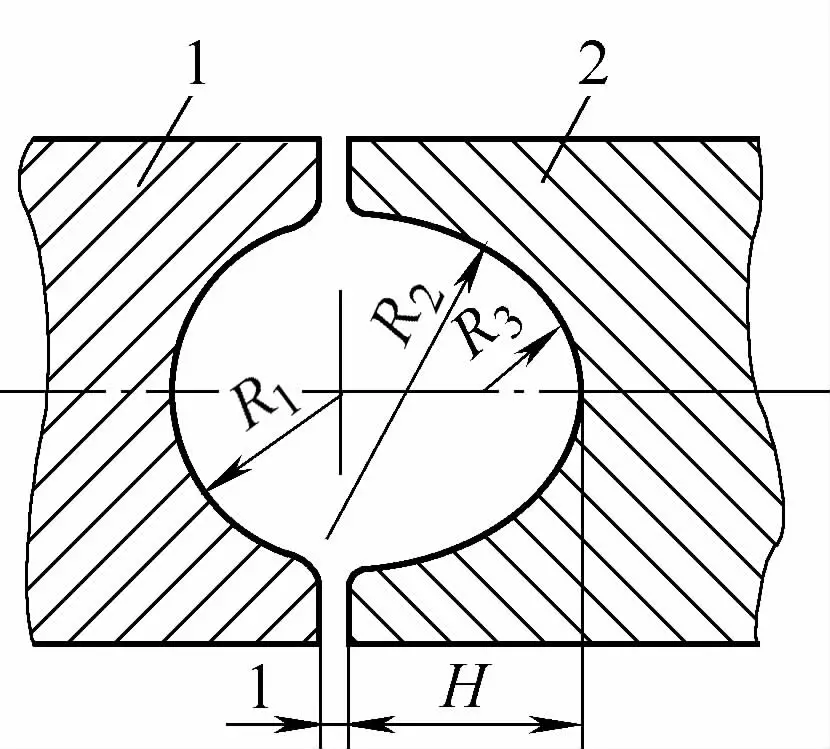

يظهر شكل المقطع العرضي للأخدود المضاد للتشوه في الشكل 4-24، ويرتبط حجم الأخدود المضاد للتشوه بنصف قطر الانحناء النسبي R/D (R هو نصف قطر انحناء الطبقة المركزية، D هو القطر الخارجي للأنبوب). أبعاد الأخدود المضاد للتشوه موضحة في الجدول 4-5.

الجدول 4-5 أبعاد الأخدود المضاد للتشوه

| نصف قطر الانحناء النسبي R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) التغير في سماكة الأنبوب

يعتمد التغير في سُمك الأنبوب بشكل أساسي على نصف قطر الانحناء النسبي للأنبوب R/D والسُمك النسبي t/D. في الإنتاج، الحد الأدنى لسُمك الجدار t دقيقة على الجانب الخارجي المنحني والحد الأقصى لسُمك الجدار t الحد الأقصى على الجانب الداخلي يمكن تقديرها عادةً باستخدام الصيغتين التاليتين:

أين:

- ر - السُمك الأصلي للأنبوب (مم);

- D - القطر الخارجي للأنبوب (مم);

- R- نصف قطر الانحناء للطبقة المركزية (مم).

يقلل ترقق سمك جدار الأنبوب من القوة الميكانيكية وأداء تجهيزات الأنابيب. ولذلك، يشيع استخدام معدل تقليل سُمك الجدار في الإنتاج كمؤشر تقني لقياس التغير في سُمك الجدار، لتلبية متطلبات أداء تجهيزات الأنابيب.

أين:

- t هي السماكة الأصلية لمادة الأنبوب (مم);

- tدقيقة هو الحد الأدنى لسمك جدار مادة الأنبوب بعد الثني (مم).

تختلف متطلبات الأداء لمواد الأنابيب، وكذلك متطلبات معدلات تخفيض سمك الجدار. بالنسبة لتجهيزات الأنابيب المستخدمة في هندسة خطوط الأنابيب الصناعية، يجب ألا يتجاوز المعدل 10% للأنابيب ذات الضغط العالي؛ أما بالنسبة للأنابيب ذات الضغط المتوسط والمنخفض، فيجب ألا يتجاوز 15%، ويجب ألا يقل عن سمك الجدار المحسوب المصمم. في الماكينات الزراعية، يجب ألا يتجاوز معدل تخفيض سمك الجدار لتجهيزات الأنابيب المثنية عمومًا 5%.

تشمل تدابير تقليل ترقق سمك جدار الأنبوب ما يلي:

1) تقليل قيمة إجهاد الشد في المنطقة التي يحدث فيها تشوه الشد على الجانب الخارجي للطبقة المحايدة. على سبيل المثال، عن طريق اعتماد طريقة التسخين الموضعي المقاوم، وتقليل مقاومة التشوه للمادة المعدنية على الجانب الداخلي للطبقة المحايدة، مما يجعل التشوه أكثر تركيزًا في الجزء المضغوط، لتحقيق الغرض من تقليل مستوى الإجهاد في الجزء الشد.

2) تغيير حالة الإجهاد في منطقة التشوه، وزيادة مكون الإجهاد الانضغاطي. على سبيل المثال، يمكن أن يؤدي التغيير من الانحناء إلى الانحناء بالدفع إلى التغلب بشكل أساسي على عيب الترقق المفرط لجدار الأنبوب.