يتم استخدام لحام الحديد الزهر بشكل رئيسي في المجالات التالية:

(1) إصلاح عيوب الصب باللحام (1)

(2) إصلاح اللحام للأجزاء التالفة من الحديد الزهر التالفة

(3) الإنتاج الجزئي

1. أنواع الحديد الزهر وخصائصه

I. أنواع وتكوين الحديد الزهر

الحديد الزهر عبارة عن سبيكة من الحديد والكربون مع w(C)> 2%.

1. استناداً إلى حالة الكربون وشكله في الحديد الزهر، يمكن تقسيمه إلى حديد الزهر الأبيض، وحديد الزهر الرمادي، وحديد الزهر القابل للطرق، وحديد الدكتايل وحديد الجرافيت المضغوط.

2. في حديد الزهر الأبيض، يوجد معظم الكربون في صورة أسمنتيت (Fe3C). يبدو سطح الكسر أبيض، ومن هنا جاءت تسميته بالحديد الزهر الأبيض. ونادراً ما يُستخدم في التصنيع الميكانيكي، خاصةً في اللفائف وما شابه ذلك.

3. وفي حديد الزهر الرمادي وحديد الزهر القابل للطرق وحديد الدكتايل وحديد الجرافيت المضغوط، يوجد الكربون في الغالب في شكل جرافيت، مع وجود جزء منه في شكل بيرلايت.

4. وحالياً، يستخدم الحديد الزهر الرمادي على أوسع نطاق، يليه حديد الدكتايل. إن معالجة التلدين بالرسوم البيانية لحديد الزهر القابل للطرق طويلة ومكلفة، وبالتالي في كثير من الحالات، يتم استبداله تدريجيًا بحديد الدكتايل. لا يزال حديد الجرافيت المضغوط في مرحلة مبكرة من الترويج والتطبيق.

ثانيًا. هيكل وأداء الحديد الزهر

يمكن اعتبار الحديد الزهر (باستثناء الحديد الزهر الأبيض) كالفولاذ الكربوني مع شوائب شديدة - الجرافيت. يعتمد أداؤه بشكل أساسي على شكل الجرافيت وحجمه وكميته وخصائص توزيع الجرافيت، في حين أن بنية المصفوفة لها تأثير معين أيضًا.

يتم تحديد حالة الكربون في الحديد الزهر وبنية مصفوفته من خلال معدل التبريد (سمك الجدار) للمسبوكة وتركيبها الكيميائي.

حول الحديد الزهر:

1. تختلف أشكال الجرافيت في أنواع الحديد الزهر الأربعة:

حديد الزهر الرمادي: مصفوفة الفريت + قشور الجرافيت

حديد الزهر القابل للطرق: مصفوفة فريت + جرافيت عقدي

حديد الزهر القابل للسحب: مصفوفة فريت + جرافيت كروي

حديد الجرافيت المضغوط: مصفوفة من الفريت + جرافيت دودي

2. نظراً لاختلاف أشكال الجرافيت، يختلف تأثير الإضعاف على خواص المصفوفة، مما يؤدي إلى اختلافات كبيرة في الخواص الميكانيكية للأنواع الأربعة من الحديد الزهر.

3. يتميز الحديد الزهر بمرونة وصلابة أقل بكثير من الفولاذ.

4. في الإنتاج، ينطوي تغيير هيكل مصفوفة الحديد الزهر الرمادي في المقام الأول على تغيير كمية البرليت لتحسين صلابته ومقاومة التآكل، في حين أن قوة ومرونة ومرونة وليونة وصلابة الحديد الزهر الرمادي يحددها الجرافيت بشكل أساسي.

5. يمكن تقوية حديد الزهر القابل للسحب أو يمكن تغيير هيكل مصفوفته من خلال السبائك أو المعالجة الحرارية لتحسين خواصه الميكانيكية.

تأثير سُمك جدار الصب (معدل التبريد) والتركيب الكيميائي على بنية الحديد الزهر:

حديد الزهر المرقش: يوجد الكربون جزئياً في شكل جرافيت، على غرار الحديد الزهر الرمادي، وجزئياً في شكل أسمنتيت حر، على غرار الحديد الزهر الأبيض، مما يؤدي إلى ظهور مرقش في الكسر.

الخواص الميكانيكية للحديد الزهر الرمادي

| الصف | σb (ميجا باسكال) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

الدرجات والخصائص الميكانيكية لحديد الدكتايل العادي والمنخفض السبائك

| الصف | σs (ميجا باسكال) | σs (ميجا باسكال) | σs (ميجا باسكال) | HBS |

| لا يقل عن | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| كيو تي 500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

معنى درجات الحديد الزهر:

HT250:

HT يمثل حديد الزهر الرمادي؛ 250 يمثل الحد الأدنى لمقاومة الشد 250 ميجا باسكال.

QT400-18:

QT يمثل حديد الزهر المطيل؛ 400 يمثل الحد الأدنى لمقاومة الشد 400 ميجا باسكال؛ 18 يمثل الاستطالة 18%.

2. قابلية لحام الحديد الزهر الرمادي

يتميز الحديد الزهر الرمادي بمحتوى عالٍ من الكربون وشوائب عالية من الكبريت والفوسفور.

هناك مشكلتان رئيسيتان تتعلقان بضعف قابلية اللحام: حدوث بنية بيضاء مصبوبة ومصلدة في مفصل اللحام، والميل إلى التشقق في مفصل اللحام.

I. هيكل أبيض مصبوب ومصلد بالتبريد في وصلة اللحام

1. سبب الصب الأبيض: عند لحام الحديد الرمادي، نظرًا لصغر حجم حوض اللحام وقصر مدة وجوده، بالإضافة إلى التوصيل الحراري داخل حديد الزهر، يكون معدل تبريد اللحام والمنطقة المجاورة أعلى بكثير من معدل تبريد حديد الزهر في قالب الرمل. وهذا يؤدي إلى تكوين كمية كبيرة من الأسمنتيت، مما يؤدي إلى تكوين هيكل حديد الزهر الأبيض.

2. منطقة الصب الأبيض: بشكل رئيسي في منطقة اللحام والمنطقة المنصهرة جزئيًا ومنطقة الأوستينيت.

3. الكبريت، الذي يوجد عادة في الحديد الزهر الرمادي، يعزز بقوة تكوين الحديد الزهر الأبيض. أما الفوسفور فليس له تأثير كبير على الجرافيت، ولكن الإفراط في الفوسفور يمكن أن يؤدي إلى تكوين سهل الانصهار الفوسفوري الهش والصلب، مما يقلل من الخواص الميكانيكية لحديد الزهر الرمادي.

II. تكسير اللحام

(1) التكسير البارد

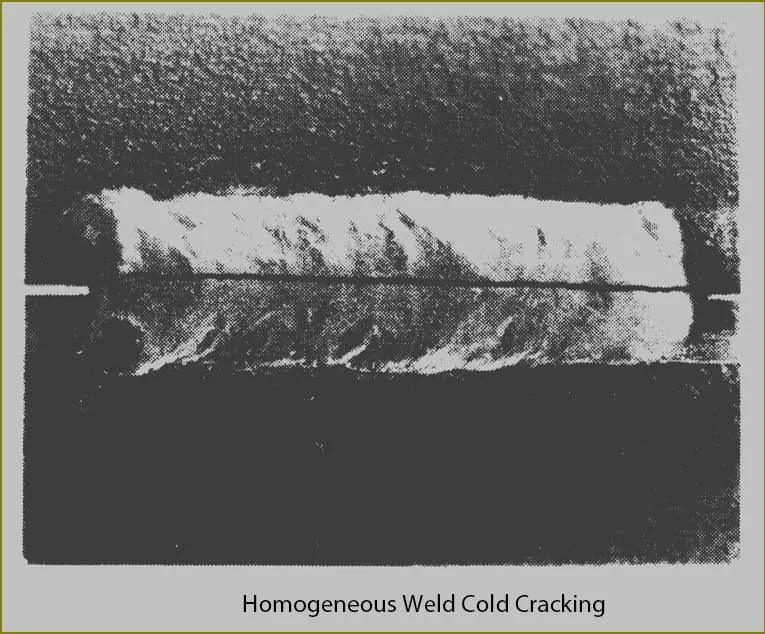

1. التشقق البارد في وصلة اللحام

من المرجح أن يحدث هذا النوع من التشقق عند لحام الحديد الزهر.

عند استخدام مواد لحام غير متشابهة في اللحام، مما ينتج عنه وصلة لحام من الأوستنيتي أو الحديدي أو النحاسي، واعتماد عملية لحام باردة معقولة، يكون معدن اللحام أقل عرضة للتشقق البارد.

وقد تم تحديد درجة الحرارة التي تتشقق عندها وصلات اللحام المصنوعة من الحديد الزهر على أنها أقل من 400 درجة مئوية بشكل عام. وغالباً ما تكون التشققات مصحوبة بأصوات كسر هش مسموعة.

غالبًا ما يحدث هذا النوع من التشقق في اللحامات الطويلة أو عند إصلاح عيوب الحديد الزهر الكبيرة ذات الصلابة العالية.

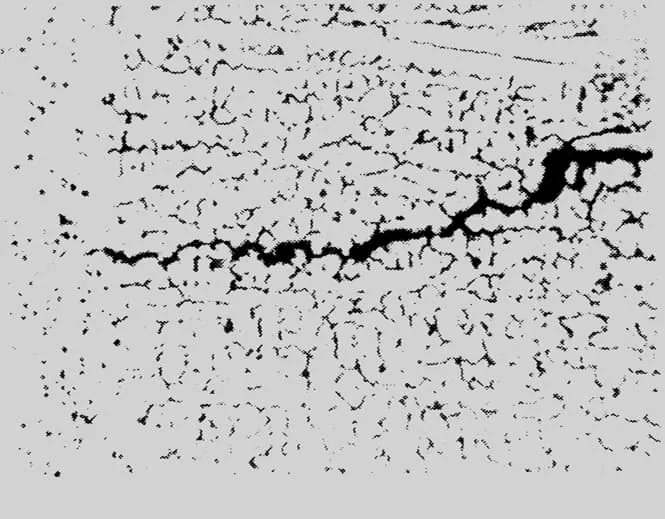

2. التشقق البارد في المنطقة المتأثرة بالحرارة

تحدث معظم التشققات الباردة في المنطقة المتأثرة بالحرارة التي تحتوي على كمية عالية من الأسمنتيت والمارتنسيت (الشكل 4-7).

بالإضافة إلى ذلك، عندما يكون الجزء المصنوع من حديد الصب رقيقًا، فحتى عيوب الصب الطفيفة (مثل مسامية الغاز، وشوائب الخبث) يكون لها تأثير كبير على تقليل المقطع العرضي الفعال للحام. في مثل هذه الحالات، قد تحدث تشققات باردة في المنطقة المتأثرة بالحرارة بعيدًا قليلاً عن خط الانصهار.

يمكن أن يساعد استخدام تدابير عملية لتقليل الإجهاد في مفصل اللحام ومنع تكون الأسمنتيت والمارتنسيت في مفصل اللحام في منع حدوث التشققات الباردة، مثل التسخين المسبق قبل اللحام.

(2) التكسير الساخن

1. يتميز لحام الحديد الزهر الرمادي، خاصةً مع وصلات اللحام غير المتشابهة، بحساسية أعلى للتشقق الناتج عن التصلب:

عند لحام الحديد الزهر، لا تكون وصلة اللحام حساسة للتشقق الساخن. ومع ذلك، عند استخدام أقطاب فولاذية منخفضة الكربون وأقطاب حديد الزهر المصنوعة من النيكل للحام البارد، تكون وصلة اللحام أكثر عرضة للتشققات الناتجة عن التصلب، والتي هي نوع من التشقق الساخن.

عند لحام الحديد الزهر باستخدام أقطاب فولاذية منخفضة الكربون، تكون الطبقة الأولى من اللحام عرضة للتشقق الساخن، وغالبًا ما تكون مخفية في الجزء السفلي من اللحام ولا يمكن اكتشافها بسهولة من سطح اللحام.

عند لحام الحديد الزهر باستخدام أقطاب حديد الزهر المصنوعة من النيكل، تكون وصلة اللحام أكثر حساسية للتشقق الساخن.

2. الوقاية: في الإنتاج، تركز التدابير في المقام الأول على تقليل إجهادات اللحام، وتغيير نظام سبيكة وصلة اللحام، والحد من إدراج الشوائب من المادة الأساسية في وصلة اللحام.

3. عملية لحام الحديد الزهر الرمادي

I. اللحام الاندماجي لمفاصل اللحام المتجانسة (الحديد الزهر)

(1) اللحام بالقوس الكهربائي واللحام شبه الساخن

قم بتسخين اللحام بالكامل أو المنطقة الموضعية التي بها عيوب إلى درجة حرارة 600-700 درجة مئوية (أحمر داكن)، ثم قم بإجراء عملية اللحام للإصلاح. تُعرف هذه العملية، متبوعة بالتبريد البطيء، باسم "اللحام الساخن".

يشار إلى التسخين المسبق في نطاق درجة حرارة 300-400 درجة مئوية باسم "اللحام شبه الساخن".

أقطاب اللحام الكهربائية للحام الساخن واللحام شبه الساخن:

يوجد نوعان من الأقطاب الكهربائية: أقطاب كهربائية من الحديد الزهر المصنوع من الحديد الزهر الجرافيت (Z248) وأقطاب كهربائية من الحديد الزهر الجرافيت المصنوع من الصلب (Z208).

يُستخدم "Z248" بشكل أساسي لإصلاح العيوب في المسبوكات السميكة والكبيرة، التي غالبًا ما يصنعها المستخدم.

تحتوي الأقطاب الكهربائية "Z208" على قلب فولاذي منخفض الكربون (H08) مغطى بتدفق عالي المحتوى من الجرافيت، مما ينتج عنه لحام من نوع الحديد الزهر. يمكن إنتاجها من قبل معظم مصنعي الأقطاب الكهربائية المحترفين.

تدوين درجات القطب الكهربائي للحام الحديد الزهر:

تشير البادئة "z" إلى قطب لحام كهربائي من الحديد الزهر.

ويمثل الرقم الأول في الرتبة نوع التركيب الكيميائي الرئيسي لمعدن اللحام، كما هو مدرج في الجدول المرفق.

ويمثل الرقم الثاني درجات مختلفة داخل نفس نوع التركيب الكيميائي الرئيسي لمعدن اللحام، تتراوح من 0 إلى 9 (10 درجات).

يمثل الرقم الثالث نوع التدفق وتيار اللحام.

| الصف | يتكون معدن درز اللحام في المقام الأول من التركيبات الكيميائية التالية |

| Z1XX | فولاذ كربوني أو فولاذ عالي الفاناديوم |

| Z2XX | الحديد الزهر (بما في ذلك حديد الدكتايل) |

| Z3XX | نيكل نقي |

| Z4XX | حديد النيكل |

| Z5XX | نحاس النيكل |

| Z6XX | الحديد النحاسي |

| Z7XX | قيد التطوير |

2. عملية اللحام الساخن:

(1) التسخين المسبق:

بالنسبة للمسبوكات المعقدة، من المستحسن استخدام التسخين المسبق الكلي، بينما بالنسبة للمسبوكات البسيطة، يمكن استخدام التسخين الموضعي.

عادةً ما يتم التسخين المسبق الكلي عن طريق تسخين الصب بالكامل باستخدام فرن أرضي أو فرن مفتوح مبطن بالطوب، بينما يمكن تحقيق التسخين الموضعي باستخدام الغاز أو لهب الأكسجين والأسيتيلين.

(2) تنظيف ما قبل اللحام:

إذا كان هناك تلوث بالزيت في موقع العيب في الصب، فيمكن إزالته عن طريق التسخين باستخدام لهب الأكسجين والأسيتيلين. بعد ذلك، وبناءً على طبيعة العيب، يمكن استخدام أدوات مثل المطحنة اليدوية أو الإزميل أو الإزميل الهوائي لمزيد من التحضير. عند إعداد الأخدود، يجب إزميله أو طحنه حتى لا يكون هناك أي عيوب، ويجب أن يكون الأخدود الناتج ذو قاع أملس وفتحة أوسع قليلاً لتسهيل عملية اللحام وضمان جودة اللحام.

(3) التشكيل:

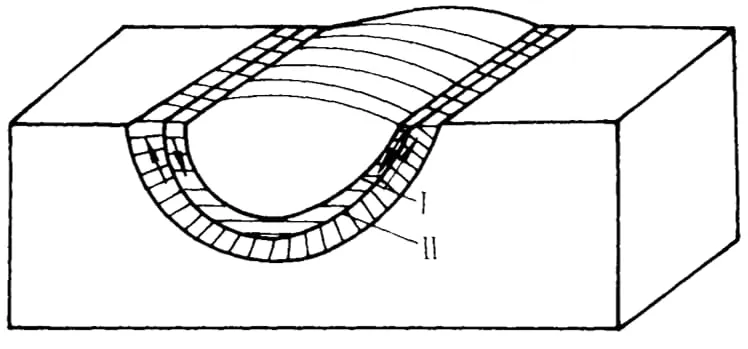

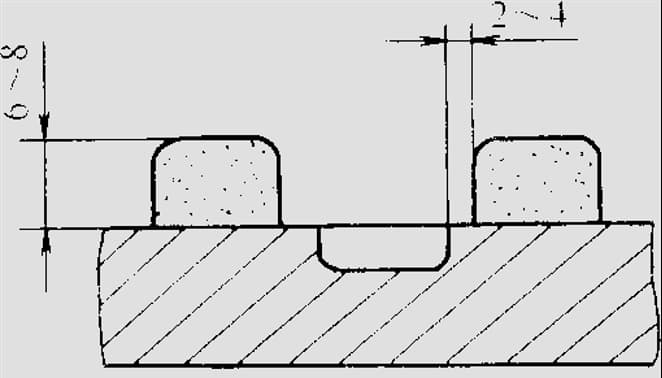

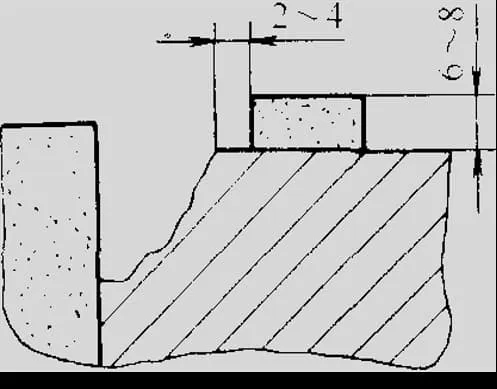

من أجل منع فقدان المعدن المنصهر وضمان الشكل المطلوب لمفصل اللحام، يجب إجراء التشكيل عند الحواف والزوايا وعيوب الاختراق قبل اللحام. الشكل والأبعاد موضحة في الرسم البياني أدناه.

الشكل 5.5: التشكيل لإصلاح اللحام الساخن في مناطق العيب المختلفة

- أ) إصلاح العيوب الوسيطة

- ب) إصلاح عيوب الحواف والزوايا

يمكن أن تكون مادة التشكيل خليط من رمل التشكيل وزجاج الماء أو الطين الأصفر. يوصى بوضع قطع من الجرافيت المقاوم للحرارة العالية (عادةً ما تكون مصنوعة من أقطاب الجرافيت المهملة) على الجدار الداخلي لمنع مادة التشكيل من الذوبان أو الانهيار بسبب الحرارة. يجب أن يتم تجفيف مادة التشكيل قبل اللحام.

(4) اللحام:

أثناء اللحام، من أجل الحفاظ على درجة حرارة التسخين المسبق وتقصير وقت العمل في درجة الحرارة العالية، يفضل استخدام تيار عالٍ وقوس طويل ولحام مستمر لإكمال العملية في أقصر وقت ممكن.

سيسهل استخدام قوس طويل مناسب ذوبان التدفق وانتقال الجرافيت إلى وصلة اللحام.

اللحام بالقوس الكهربائي مناسب لإصلاح العيوب الكبيرة في المسبوكات متوسطة السماكة (> 10 مم). أما بالنسبة للمسبوكات ذات الجدران الرقيقة التي يقل سمكها عن 8 مم، فلا يوصى باستخدامه بسبب خطر الاحتراق.

(5) التبريد البطيء بعد اللحام: من الشائع تغطية المنطقة الملحومة بمواد عازلة (مثل الأسبستوس) والسماح لها بالتبريد الطبيعي مع الفرن.

3. عملية اللحام شبه الساخن:

من أجل تقليل درجة حرارة التسخين المسبق وتحسين ظروف العمل، تبين من الناحية العملية أنه من خلال تعزيز قدرة الجرافيت لمفصل اللحام واستخدام التسخين المسبق الكلي أو الموضعي عند 300-400 درجة مئوية، يمكن تحقيق نتائج مرضية في لحام المسبوكات ذات الصلابة المنخفضة.

غالبًا ما يتم استخدام اللحام شبه الساخن عندما يكون الضغط في منطقة الإصلاح في الصب منخفضًا نسبيًا. وعموماً، يمكن استخدام أقطاب الحديد الزهر "Z208" أو "Z248".

تتشابه عملية اللحام شبه الساخن مع عملية اللحام الساخن، والتي تتضمن تيارًا عاليًا وقوسًا طويلًا ولحامًا مستمرًا وعزلًا بعد اللحام وتبريدًا بطيئًا.

اللحام بالقوس شبه الساخن مناسب فقط للحالات التي تكون فيها صلابة منطقة الإصلاح صغيرة أو يكون شكل الصب بسيطًا نسبيًا.

(ب) اللحام بالغاز:

اللحام بالغاز مناسب تمامًا لإصلاح المسبوكات رقيقة الجدران.

بشكل عام، يستخدم اللحام بالغاز في المقام الأول لإصلاح العيوب في المكونات ذات الجدران الرقيقة ذات الصلابة المنخفضة.

بالنسبة للمكونات ذات الجدران الرقيقة ذات الصلابة العالية، ولتقليل إجهادات اللحام ومنع التشقق، يوصى باستخدام اللحام بالغاز مع التسخين المسبق الكلي للمكون. يجب أن تكون درجة حرارة التسخين المسبق حوالي 600-700 درجة مئوية، تليها إجراءات تبريد بطيئة بعد اللحام.

1. مستهلكات اللحام بالغاز:

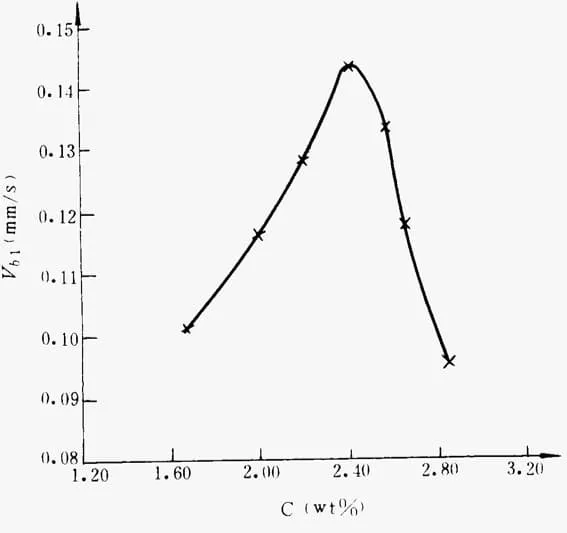

يجب أن يكون محتوى الكربون والسيليكون في سلك اللحام أعلى قليلاً من ذلك المستخدم في اللحام الساخن. وبوجه عام، في اللحام بالغاز (المكافئ للتسخين الموضعي)، يكون إجمالي محتوى الكربون (C+Si) في وصلة اللحام حوالي 7%.

الدرجة الموحدة لتدفق اللحام بالغاز المستخدم في لحام الحديد الزهر في الصين هي "CJ201".

2. عملية اللحام بالغاز للحديد الزهر الرمادي:

1) قبل اللحام بالغاز، يجب تنظيف الصب قبل اللحام بالغاز.

2) اختر شعلة لحام وفوهة لحام أكبر حجمًا استنادًا إلى سُمك الصب لتحسين كفاءة اللهب وزيادة سرعة التسخين. يجب أن يكون لهب اللحام بالغاز بشكل عام محايدًا أو كاربونيًا قليلاً وغير مؤكسد.

3) حاول الحفاظ على وضع أفقي أثناء اللحام.

4) يمكن أن تبرد المسبوكات بشكل طبيعي بعد اللحام بالغاز.

5) بالنسبة للمسبوكات الأصغر حجمًا، عندما تكون العيوب موجودة في الحواف والمناطق ذات الصلابة المنخفضة، يمكن استخدام طريقة اللحام على البارد.

6) عندما تكون العيوب موجودة في مركز الصب، أو عندما تكون الوصلة ذات صلابة أعلى، أو عندما يكون الصب ذو شكل معقد، قد لا تسفر طريقة اللحام البارد عن نتائج جيدة. في مثل هذه الحالات، يجب استخدام طريقة اللحام الساخن مع درجة حرارة تسخين مسبق تتراوح بين 600-700 درجة مئوية أو طريقة "التسخين لتقليل منطقة الإجهاد".

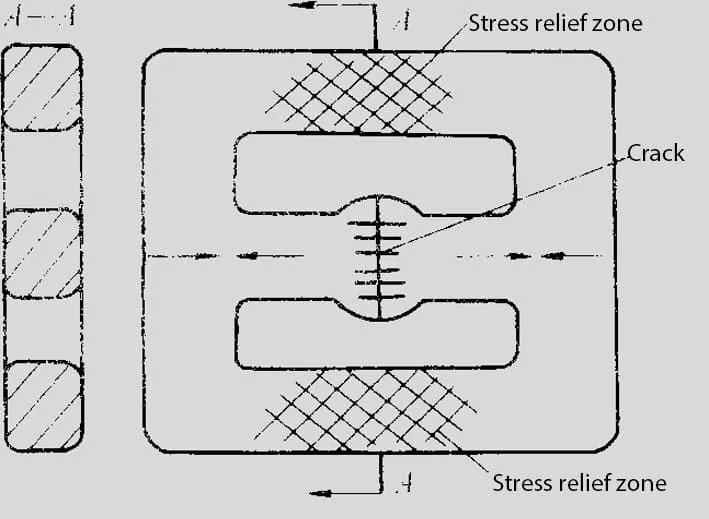

طريقة التسخين لتقليل منطقة الإجهاد:

تُستخدم هذه الطريقة، التي تُعرف أيضًا باسم "اللحام بالتسخين المتماثل"، بشكل شائع في اللحام بالغاز للحديد الزهر. قبل اللحام، يتم تحديد منطقة محددة على الصب حيث يمكن أن يقلل التسخين من الإجهاد في الوصلة. تُعرف هذه المنطقة باسم "منطقة تقليل الإجهاد"، والتي تقع عادةً في المنطقة التي تعيق التمدد والانكماش أثناء اللحام. أثناء اللحام، يتم تسخين منطقة تقليل الإجهاد إلى درجة حرارة معينة (عادةً ما تكون حوالي 600-700 درجة مئوية، ولكن ليس أقل من 450 درجة مئوية).

مفتاح تسخين منطقة تقليل الضغط هو اختيار المنطقة المناسبة.

كيفية اختيار نطاق "التدفئة لتقليل منطقة الضغط":

a. تقع منطقة تقليل الإجهاد بشكل عام في المنطقة التي تعيق التمدد والانكماش أثناء اللحام وتقلل من الإجهاد في الوصلة عند تسخينها.

b. يجب أيضًا التأكد من أن التشوه في تلك المنطقة لا يؤثر سلبًا على الأجزاء الأخرى من الصب.

c. اعتمادًا على حالة ومتطلبات الصب، يمكن اختيار منطقة واحدة أو عدة مناطق لتخفيف الضغط.

ملحوظة 1: نظرًا لوقت التسخين الأطول والمساحة المسخنة الأكبر أثناء اللحام بالغاز، بالإضافة إلى الإجهاد الحراري الأعلى للحام، فإنه أكثر عرضة للتشقق البارد عند إصلاح العيوب ذات الصلابة الأعلى مقارنة باللحام بالقوس.

ملحوظة 2: طريقة التسخين لتقليل منطقة الإجهاد غير مناسبة للحام جميع مواضع المسبوكات.

(3) اللحام بالقوس البارد لمفاصل اللحام من نوع الحديد الزهر:

في ظل ظروف اللحام البارد، هناك طريقتان لمعالجة مشكلة عيوب الفم الأبيض:

زيادة تعزيز القدرة البيانية لمفصل اللحام.

زيادة مدخلات الحرارة أثناء اللحام، مثل استخدام أقطاب كهربائية ذات قطر كبير، وتيارات عالية، واللحام المستمر، لإبطاء معدل تبريد وصلة اللحام.

أقطاب اللحام على البارد بالقوس الكهربائي:

وحاليًا، فإن درجات أقطاب اللحام البارد لأقطاب اللحام الباردة لمفاصل اللحام المتجانسة هي أيضًا "Z208" و"Z248". ومع ذلك، تختلف تركيباتهما المحددة اختلافًا طفيفًا عن أقطاب اللحام الساخن، حيث يبلغ إجمالي محتوى الكربون والسيليكون في وصلة اللحام W(C+Si) = 7.5% - 10%.

النقاط الرئيسية لعملية اللحام بالقوس البارد لمفاصل اللحام من نوع الحديد الزهر:

استخدم الأقطاب الكهربائية ذات القطر الكبير، والتيارات العالية، واللحام المستمر.

استخدام مصدر طاقة ذات قطبية عكسية للتيار المباشر (يمكن أيضًا استخدام التيار المتردد) من أجل اللحام بالتيار العالي والقوس الطويل واللحام المستمر من المركز إلى الحافة.

يمكن الحصول على نتائج مرضية عند إصلاح العيوب المتوسطة إلى الكبيرة ذات الصلابة المنخفضة نسبياً.

وقد تم تطبيق هذه الطريقة على إصلاح العيوب في اللحامات متوسطة السماكة أو السميكة في مصانع الأدوات الآلية والمسابك إلى حد ما.

II. اللحام بالقوس البارد لمفاصل اللحام غير المتجانسة (من نوع الحديد غير المصبوب):

يُعد اللحام بالقوس البارد لوصلات اللحام غير المتجانسة عملية لحام واعدة.

(1) مواد اللحام بالقوس البارد لمفاصل اللحام غير المتجانسة:

يتضمن اللحام بالقوس البارد لمفاصل اللحام غير المتجانسة بشكل أساسي تعديل التركيب الكيميائي لمفصل اللحام لتحسين بنيته وخصائصه.

يمكن تصنيف وصلات اللحام غير المتجانسة إلى ثلاثة أنواع: القائمة على الصلب، والقائمة على النحاس، والقائمة على النيكل، بناءً على طبيعة معدن اللحام.

1. أقطاب اللحام بقوس اللحام على البارد القائمة على الصلب:

(1) أقطاب حديد الزهر المؤكسد بقوة: الدرجة EZFe-1 (التسمية Z100)

أداء جيد للعملية: تكلفة منخفضة للأقطاب الكهربائية، واندماج جيد بين معدن اللحام والمعدن الأساسي، وسيولة جيدة للخبث، وسهولة إزالة الخبث.

- ومع ذلك، نظرًا لضعف قابلية التشغيل الآلي لمعدن اللحام، فإن هذه الأقطاب الكهربائية مناسبة فقط للحام على الأسطح غير المشكّلة للمسبوكات ولإصلاح العيوب حيث لا يتطلب لحامًا كثيفًا ومقاومة عالية للإجهاد.

(2) قطب كهربائي من الصلب الكربوني EZFe-12 (Z122Fe):

- وهو عبارة عن قطب كهربائي من مسحوق حديد أساسي منخفض الكربون مع طلاء من نوع التيتانيوم والكالسيوم. وتضاف كمية معينة من مسحوق الحديد منخفض الكربون إلى الطلاء.

وتتميز بمزايا وفرة المصادر، وانخفاض التكلفة، وسهولة عملية اللحام، وقد تم تطبيقها إلى حد ما في الإنتاج العملي.

(3) قطب كهربائي من الحديد الزهر عالي الفاناديوم EZV (Z116، Z117):

ويستخدم الفولاذ منخفض الكربون (H08) كقلب ويضيف كمية كبيرة من حديد الفاناديوم إلى الطلاء، مما ينتج عنه هيكل فولاذي عالي الفاناديوم في معدن اللحام.

تتميز وصلات اللحام المصنوعة من أقطاب حديد الزهر عالية الفاناديوم بقوة عالية، وليونة جيدة، وكثافة ممتازة، وقابلية منخفضة للمسامية، ومقاومة قوية للتشقق. ولذلك، فهي مناسبة لإصلاح حديد الزهر الرمادي عالي القوة وحديد الزهر المطيل.

(4) ثاني أكسيد الكربون2 سلك اللحام المحمي بالغاز H08Mn2Si:

ثاني أكسيد الكربون2 تم استخدام أسلاك اللحام المحمية بالغاز في لحام الحديد الزهر في بعض ورش إصلاح السيارات والجرارات ولكن لم يتم استخدامها على نطاق واسع حتى الآن.

2. أقطاب اللحام على البارد بقوس اللحام على البارد المستندة إلى النيكل:

تتمتع أقطاب النيكل النقي بأفضل قابلية للتشغيل الآلي. يوجد في الصين حاليًا ثلاثة أنواع من الأقطاب الكهربائية المصنوعة من النيكل بمحتويات وأداء سبائك مختلفة.

(1) قطب النيكل النقي EZNi (Z308):

مناسبة للتشغيل الآلي. تتشابه قوة وصلات اللحام المصنوعة من النيكل النقي مع الحديد الزهر الرمادي، كما أنها تتمتع بليونة جيدة، مما يؤدي إلى مقاومة ممتازة للتشقق البارد. ومع ذلك، النيكل معدن ثمين، لذلك لا ينبغي استخدامه بشكل مفرط في اللحام.

(2) قطب كهربائي من النيكل والحديد EZNiFe (Z408):

مناسبة لوصلات اللحام المصنوعة من الحديد الزهر ذات متطلبات القوة العالية. تتميز وصلات اللحام المصنوعة من الحديد النيكل بمعامل تمدد خطي منخفض ومقاومة جيدة للتشقق.

تتميز أقطاب النيكل والحديد بأداء أفضل من أقطاب النيكل النقي وهي الأكثر فعالية من حيث التكلفة بين الأقطاب الكهربائية القائمة على النيكل، مما يجعلها أكثر استخدامًا في الإنتاج.

(3) قطب النيكل والنحاس EZNiCu (Z508):

تُعرف أيضًا باسم أقطاب مونيل، وهي واحدة من أقدم أنواع أقطاب الحديد الزهر. تتمتع أقطاب النيكل والنحاس بأدنى أداء بين الأقطاب الكهربائية المصنوعة من النيكل، وهي أغلى من أقطاب النيكل والحديد. يمكن استخدامها فقط لإصلاح أجزاء الحديد الزهر ذات متطلبات القوة المنخفضة ولكنها تتطلب معالجة سطحية. وفي الوقت الحالي، تم استبدال هذا النوع من الأقطاب الكهربائية تدريجيًا بأقطاب النيكل والحديد.

في لحام الحديد الزهر، تُستخدم الأقطاب الكهربائية القائمة على النيكل في الغالب لإصلاح العيوب الصغيرة ذات متطلبات وصلة اللحام العالية. وعندما تكون مساحة الإصلاح كبيرة، فإنها تُستخدم بشكل أساسي للطبقة السفلية من الأخدود، يليها الحشو بأقطاب أخرى فعالة من حيث التكلفة لتوفير معدن النيكل الثمين وتقليل تكاليف الإنتاج.

3. أقطاب اللحام على البارد بقوس اللحام النحاسي القابل للحام على البارد:

في الوقت الحالي، تبلغ نسبة النحاس إلى الحديد في أقطاب الحديد الزهر القائمة على النحاس بشكل عام 80:20.

إن قابلية التشغيل الإجمالية لمفصل اللحام ضعيفة وتستخدم بشكل أساسي لإصلاح العيوب على الأسطح غير المشكّلة لأجزاء الحديد الزهر.

تتميز أقطاب النحاس والحديد باختلاف كبير في اللون عن المعدن الأساسي، مما يجعل من الصعب استخدامها في التطبيقات التي تتطلب اتساق اللون مع المعدن الأساسي.

هناك عدة أشكال من أقطاب النحاس والحديد:

(1) قطب مسحوق الحديد النحاسي الأساسي النحاسي (Z607): الطلاء من النوع منخفض الهيدروجين، وتركيبة اللحام تقريبًا 80% Cu و20% Fe.

(2) قطب كهربائي من الحديد النحاسي (Z616): تركيبة اللحام تقريبًا 80% Cu و20% Fe.

(3) قطب كهربائي من الصلب والنحاس الأوستنيتي: يجب أن يكون محتوى النحاس في القطب الكهربائي أكبر من 80% لضمان مقاومة جيدة للتشقق في وصلة اللحام.

تتمتع أقطاب النحاس والحديد بمقاومة جيدة للتشقق والمواد المتاحة بسهولة. ولذلك، فهي تستخدم حاليًا إلى حد ما في لحام الحديد الزهر.

(II) عملية اللحام بالقوس البارد لمفاصل اللحام غير المتجانس (من نوع الحديد غير المصبوب):

يمكن تلخيص النقاط الرئيسية على النحو التالي: "التأكد من الإعداد المناسب، واستخدام تيار لحام منخفض مناسب، وإجراء اللحام المتقطع القصير، وتقشير اللحام فورًا بعد اللحام."

1. تحضير ما قبل اللحام:

يتضمن عادةً إزالة الزيت والشوائب الأخرى من منطقة العيب، ومراقبة حالة العيب بعناية (على سبيل المثال، طول الشقوق)، وإعداد الأخاديد المناسبة للحام.

تشمل الطرق الشائعة لتنظيف المسبوكات الطرق الميكانيكية باستخدام عجلات الطحن أو الفرش السلكية أو الأزاميل والطرق الكيميائية باستخدام المذيبات مثل ثلاثي كلورو الإيثيلين أو الصودا الكاوية أو البنزين أو الأسيتون.

2. النقاط الرئيسية للحام القوسي البارد:

استخدم الحد الأدنى المناسب من تيار اللحام لضمان ثبات القوس واختراق كامل.

بالنسبة للحام القوسي البارد لمفاصل اللحام غير المتجانسة، استخدم اللحام المتقطع القصير، وقم بإجراء التقشير بعد اللحام، واستخدم تقنية اللحام المشتت.

3. ميزات عملية إصلاح اللحام متعدد الطبقات للأجزاء السميكة والكبيرة

1) ترتيب تسلسل اللحام متعدد الطبقات بشكل منطقي.

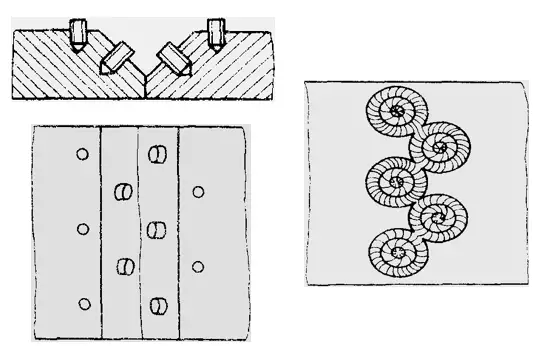

2) تنفيذ طريقة الغرس السلكي عند الضرورة: غالبًا ما تستخدم هذه الطريقة لإصلاح التشققات في اللحامات السميكة والكبيرة (مثل قواعد الماكينات الكبيرة) التي تتحمل ضغط عمل كبير.

طريقة غرس الأسلاك في اللحام البارد غير المتجانس:

إن طريقة زرع الأسلاك، كما هو موضح في الشكل 4-17، هي تقنية يتم فيها تحمل جزء كبير من الإجهاد في المنطقة المحددة بشكل مصطنع بواسطة مادة السلك المزروع (فولاذ منخفض الكربون)، وبالتالي منع التشقق القشري.

أثناء عملية اللحام، يتم لحام البرغي أولاً، يليه المنطقة الواقعة بين البراغي. إذا لزم الأمر، لتقليل كمية معدن اللحام وإجهاد الانكماش، يمكن إدخال شريط ضيق من الفولاذ منخفض الكربون في منتصف اللحام. وهذا له فائدة إضافية تتمثل في تحسين كفاءة اللحام وتوفير قضبان اللحام. تُستخدم طريقة غرس الأسلاك بشكل متكرر لإصلاح الشقوق في اللحامات السميكة والكبيرة (مثل قواعد الماكينات الكبيرة) التي تتعرض لإجهاد عمل كبير.

3. لحام الحديد الزهر الرمادي بالنحاس:

1. مزايا لحام الحديد الزهر الرمادي بالنحاس:

أثناء اللحام بالنحاس، لا يذوب المعدن الأساسي، وهو أمر مفيد في منع حدوث عيوب الصب الأبيض والحفاظ على قابلية تشغيل جيدة للمفصل.

يتم إجراء اللحام بالنحاس في درجات حرارة منخفضة، مما يؤدي إلى انخفاض الضغط في الوصلة الملحومة. بالإضافة إلى ذلك، فإن عدم وجود عيوب الصب الأبيض في المفصل يقلل من حساسية تكوين الشقوق. لذلك، تمت دراسة طرق اللحام بالنحاس لإصلاح الحديد الزهر في وقت مبكر.

2. يشيع استخدام لحام الحديد الزهر بلهب الأوكسي أسيتيلين في كل من الممارسات المحلية والدولية.

3. في الماضي، كانت مواد لحام النحاس الأصفر النحاسي تستخدم في كثير من الأحيان لإصلاح الحديد الزهر، بتركيبة من النحاس النحاسي 53%-55% تقريباً والباقي من الزنك. قامت الصين بتوحيد مواد لحام النحاس النحاسي تحت رمز المنتج "HL103". يمكن استخدام البوراكس كتدفق نحاسي. وقد تم استخدام لحام النحاس النحاسي للحديد الزهر إلى حد ما في الصين.

4. مساوئ لحام النحاس بالنحاس الأصفر:

تكون قوة الوصلة الملحومة بالنحاس منخفضة نسبيًا، وتتراوح عادةً من 117.6 ميجا باسكال إلى 147 ميجا باسكال.

تتميز المنطقة الملحومة بالنحاس بلون ذهبي مميز، والذي يختلف بشكل كبير عن المعدن الأساسي. لذلك، في حين أن لحام النحاس النحاسي قد يكون مناسبًا لبعض ورش الإصلاح، فإنه غالبًا ما يفشل في تلبية متطلبات إصلاح اللحام عالي الجودة على مكونات الحديد الزهر الجديدة.

| تركيبة سبائك المنجنيز والنيكل والنحاس والزنك الملحومة بالنحاس والزنك (جزء الكتلة، %) | |||||

| النحاس | من | ني | سن | آل | زنك |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | المتبقي |

| تركيبة تدفق لحام الحديد الزهر (جزء الكتلة، %) | ||||

| H3بو3 | لي2ثاني أكسيد الكربون3 | نا2ثاني أكسيد الكربون3 | ناف | كلوريد الصوديوم |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. طورت الصين في السنوات الأخيرة مواد لحام نحاسية جديدة من المنجنيز والنيكل والنحاس والزنك وما يقابلها من تدفقات (انظر الجدول)، والتي حققت نتائج جيدة في لحام الحديد الزهر.

يتم استخدام مواد اللحام بالنحاس النحاسي المنجنيز والنيكل والنحاس والزنك والتدفقات المذكورة أعلاه في المقام الأول لإصلاح العيوب الطفيفة على سطح المعالجة. على عكس اللحام بالقوس واللحام بالغاز، يتطلب اللحام بالنحاس النحاسي تعريض البريق المعدني في موقع اللحام بالنحاس من خلال الطرق الميكانيكية، وإلا لن يلتصق اللحام بالنحاس، مما قد يعيق ترقيته في لحام الحديد الزهر بالنحاس.

رابعًا. أمثلة هندسية لإصلاحات لحام الحديد الزهر الرمادي

(أ) إصلاح اللحام لقضبان البكرة المصنوعة من الحديد الزهر الرمادي

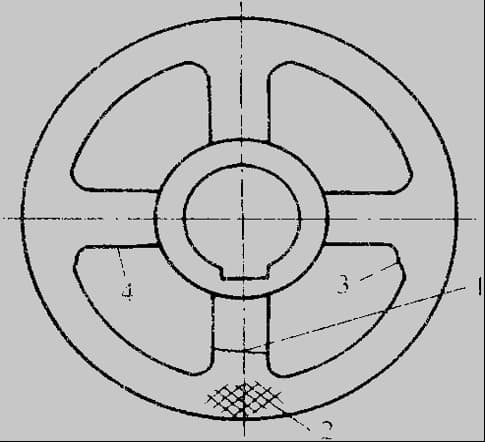

كما هو موضح أدناه، فإن سماعة البكرة المصنوعة من الحديد الزهر الرمادي "1" مكسورة، ويجري الآن إصلاحها باستخدام اللحام بالغاز. إذا تم تطبيق اللحام بالغاز مباشرة على الكسر للحام البارد، فإن صلابة الوصلة تكون عالية، مما يجعل من الصعب تحقيق جودة لحام جيدة. ولذلك، يُنصح باستخدام طريقة منطقة خفض الحرارة للحام. تكون حافة العجلة المصبوبة سميكة وتعيق انكماش اللحام أثناء اللحام، لذلك يتم تحديد منطقة تقليل الحرارة لتكون المنطقة "2".

1) أثناء اللحام، قم أولاً بتسخين المنطقة "2" إلى درجة حرارة معينة. مع ارتفاع درجة حرارة هذه المنطقة، سوف تتمدد الحافة المسخنة إلى الخارج، وسوف تتمدد فجوة الشق عند الكسر أيضًا وفقًا لذلك.

1 - تكلم

2 - منطقة خفض الحرارة

3.4 - المنطقة الضعيفة من العجلة

2) بمجرد أن تتسع الفجوة إلى درجة معينة، قم بتحريك اللهب بسرعة لتسخين الفاصل من أجل اللحام. أثناء عملية اللحام، قم بتسخين المنطقة "2" بشكل متقطع للحفاظ على حالة السخونة الحمراء (حوالي 600-700 درجة مئوية) لضمان مستوى معين من القابلية للطرق وتقليل تأثير التقييد على المنطقة "1".

3) بعد اللحام، قم بتسخين المنطقة "2" باستمرار باللهب لضمان انكماشها بالتزامن مع الوصلة. بعد اللحام، اتركها تبرد بشكل طبيعي في الداخل. نظرًا لأن منطقة تقليل الحرارة تقلل من تأثير التقييد لحافة العجلة المصبوبة، يقل الميل لتشققات المفصل.

ملاحظة:

عند استخدام طريقة منطقة خفض الحرارة لإصلاح اللحام، من الضروري تقليل الإجهاد والتأكد من أن تشوه التسخين لا يتجاوز النطاق المسموح به (لمنع حدوث تشقق جديد).

في مثال لحام البكرة أعلاه، كلما زادت درجة حرارة التسخين في منطقة تقليل الإجهاد، زادت الفجوة عند السماعة المكسورة وقل الضغط عند الوصلة الملحومة. ومع ذلك، يمكن أن يسبب ذلك تمددًا مفرطًا في السماعة التي لا يمكن أن تتقلص إلى موضعها الأصلي. ويعادل ذلك زيادة طول السماعة الملحومة، مما لا يتسبب فقط في أن تصبح حافة العجلة غير مستديرة، بل يمكن أن يتسبب أيضًا في زيادة الضغط على نقاط الضعف المجاورة (مثل المنطقتين "3" و"4")، مما يؤدي إلى حدوث انكسارات.

القسم الرابع: لحام حديد الزهر المطاطي

I. قابلية لحام حديد الزهر المطيل

1) يُظهر حديد الزهر القابل للسحب ميلًا أعلى لتكوين الفم الأبيض والتصلب من حديد الزهر الرمادي.

2) نظرًا للقوة واللدونة والصلابة الفائقة لحديد الزهر المطيل مقارنةً بحديد الزهر الرمادي، فإن متطلبات الخواص الميكانيكية للوصلات الملحومة أعلى بالمقابل. في كثير من الأحيان، يجب أن تتطابق هذه المتطلبات مع المادة الأم لمختلف درجات قوة حديد الزهر المطيل.

في الوقت الحالي، أكثر طرق لحام حديد الزهر المطيل شيوعًا هي اللحام بالغاز واللحام بالقوس.

II. عملية لحام حديد الزهر المطيل

1) عملية انصهار اللحام المتجانس

a. اللحام بالغاز

1) سلك اللحام: يأتي سلك اللحام الخاص باللحام الغازي لحام حديد الزهر المطيل الآن في نوعين - سبائك المغنيسيوم (السيريوم) الترابية النادرة خفيفة الوزن (السيريوم) وسبائك المغنيسيوم الترابية الثقيلة القائمة على الإيتريوم.

2) التدفق: بالنسبة لأسلاك اللحام المصنوعة من سبائك المغنيسيوم الأرضية النادرة الثقيلة القائمة على الإيتريوم وسبائك المغنيسيوم الأرضية النادرة للحام غاز حديد الزهر المطيل، يمكن استخدام تدفق الحديد الزهر "CJ201".

3) التطبيقات: تتمثل قيود اللحام بالغاز في وقت اللحام الطويل والكفاءة المنخفضة نسبيًا. علاوة على ذلك، فإنه من الصعب تطبيقه على الأجزاء التي تم تشكيلها مسبقًا لتكملة اللحام بسبب مشاكل التشوه. تُستخدم هذه الطريقة في المقام الأول لإصلاح العيوب الطفيفة في المسبوكات الجديدة.

b. اللحام بالقوس الكهربائي

تحت ضغط اللحام، يمكن أن يتشقق خط اللحام بسهولة. وغالباً ما يتم حل هذه المشكلة باستخدام التسخين المسبق بدرجة حرارة عالية طرق اللحام عند درجة حرارة 500-700 درجة مئوية.

في الوقت الحالي، في بلدنا، يستخدم حاليًا على نطاق واسع قضيب اللحام بالنسبة لحديد الزهر المطيل هو "Z238"، الذي يتميز بقلب فولاذي منخفض الكربون مطلي بعامل غرافيتي قوي وكمية معينة من عامل الكروية.

2) عملية اللحام بالقوس البارد غير المتجانس (من نوع الحديد غير المصبوب)

a. القطب الكهربائي: يستخدم اللحام البارد غير المتجانس لحام الحديد الزهر غير المتجانس على البارد أقطاب النيكل والحديد (EZNiFe-1) وأقطاب الفاناديوم العالية (EZV).

b. المعلمات: عند اللحام في درجات الحرارة المحيطة المنخفضة أو مع المسبوكات الكبيرة والسميكة، يكون التسخين المسبق المناسب ضروريًا، حيث تتراوح درجة حرارة التسخين المسبق من 100-200 درجة مئوية. أثناء اللحام، يجب أن يكون تيار اللحام منخفضًا قدر الإمكان مع ضمان انصهار خط اللحام.

c. التطبيقات: تتميز الوصلات الملحومة المصنوعة من أقطاب النيكل بقابلية تشغيل آلي أفضل من تلك المصنوعة من أقطاب عالية الفاناديوم. وتستخدم بشكل أساسي لإصلاح العيوب المتوسطة والطفيفة في الأسطح الميكانيكية؛ أما الأقطاب الكهربائية عالية الفاناديوم فتستخدم بشكل أساسي لإصلاح العيوب في الأسطح غير الميكانيكية للحام حديد الزهر المطيل.