I. استخدامات وتصنيف ماكينات الحدادة

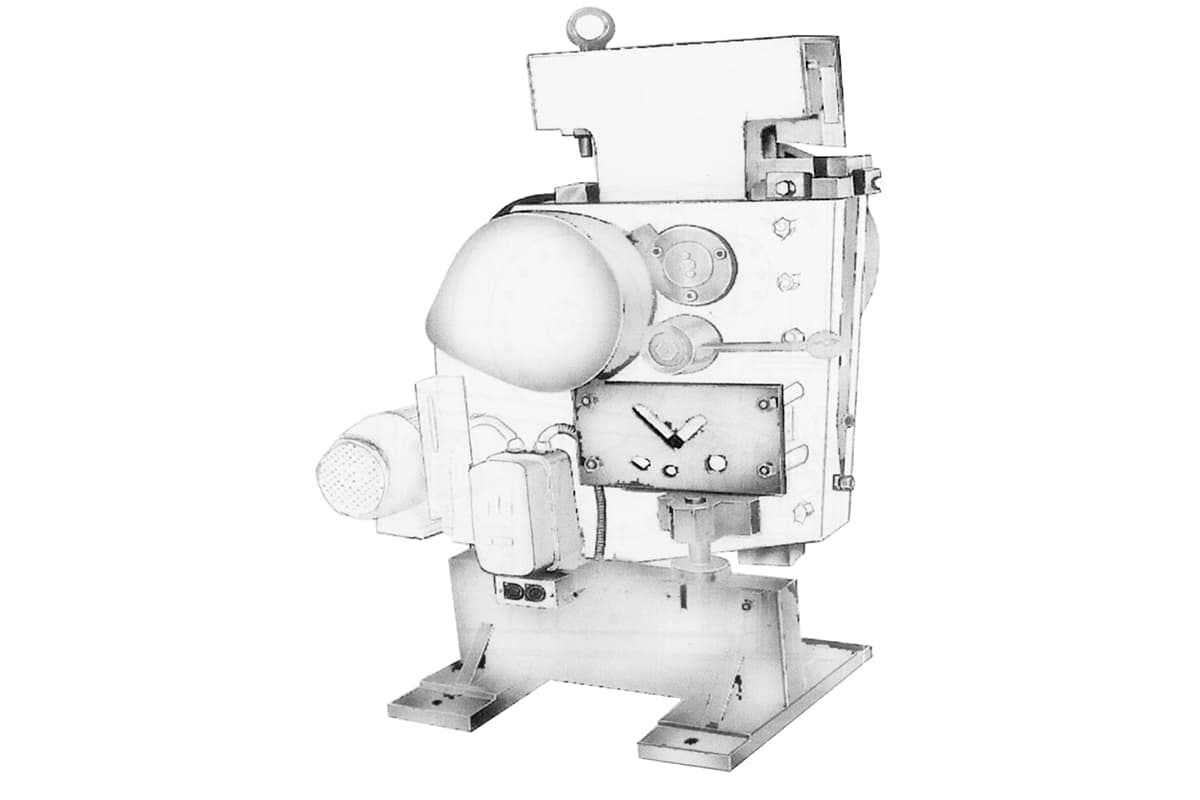

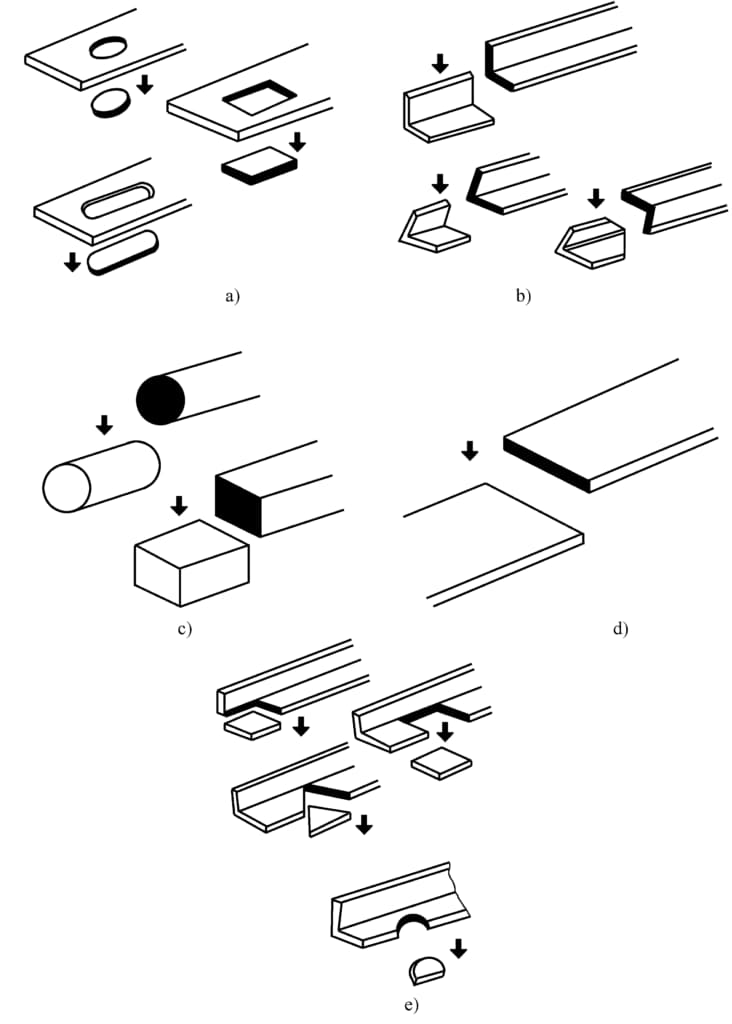

ماكينة قص الحديد هي عبارة عن معدات متعددة الاستخدامات لفصل المعادن. لا يمكنها فقط قص وفصل الألواح المعدنية والمقاطع المعدنية (بما في ذلك الفولاذ المستدير، والفولاذ المربع، والفولاذ المسطح، والفولاذ السداسي، والفولاذ ذو الزوايا، والفولاذ ذو الزوايا، والفولاذ ذو القنوات، والفولاذ على شكل حرف T، وغيرها من المواد الفولاذية ذات الشكل الخاص)، ولكن أيضًا إجراء التثقيب والقطع بالقالب (أو الإحراز) على الأجزاء المسطحة من الألواح والمقاطع. ونظرًا لتنوع عمليات القص التي يمكن أن تكملها، فإنها تسمى ماكينة ثقب الحديد، انظر الشكل 8-3-1.

1-التثقيب 2-قص القوالب 3-قص القوالب 3-قص الملامح 4-قص الألواح

وفقًا لآلية العمل المحددة ووظائف القص المقابلة التي يمكن إكمالها، فإن ماكينة الحدادة يمكن تقسيمها إلى الفئات التالية.

أولاً، ماكينة التثقيب والقص الجانبي

مجهزة بآليات التثقيب والقص الجانبي، ويمكنها إجراء التثقيب على الألواح والمقاطع الجانبية وقص المقاطع الجانبية المختلفة.

ثانيًا، ماكينة قص الألواح والمقاطع الجانبية

بالإضافة إلى إكمال وظائف القص للألواح والشرائط، يمكنها أيضًا إجراء فصل القص للمقاطع الجانبية.

ثالثًا، ماكينة الحدادة

قادرة على إكمال وظائف القص للنوعين المذكورين أعلاه من ماكينات القص. يمكن تقسيمها إلى ماكينة قص حديدية ذات شفرة عمودية وماكينة قص حديدية ذات شفرة أفقية، وهذه الأخيرة أقل استخدامًا بسبب محدودية نطاق العملية.

أربعة ماكينة القص والخرم المدمجة

بالإضافة إلى القيام بوظائف القص لماكينات القص المذكورة أعلاه، يمكنها أيضًا إجراء القطع بالقالب على الصفائح المعدنية والمقاطع الجانبية أي قطع أشكال معينة من الشقوق على الأجزاء المستوية من الصفيحة أو المظهر الجانبي لتسهيل ثني المقاطع الجانبية مثل الصلب ذي الزوايا إلى أجزاء على شكل إطار.

ونظرًا للطبيعة العامة لهذه المعدات، ونطاق عملياتها الواسع، وقلة الأجهزة المساعدة لها، وقلة آليات الضبط الوظيفي لتحسين جودة القص، وأجهزة التثبيت البسيطة في موقع القص، فإنها تؤدي إلى دقة تشغيل آلي أقل، وأخطاء أكبر في الأبعاد، وخشونة أعلى لسطح الكسر، وبالتالي فهي تستخدم في الغالب في ورش معالجة الصفائح المعدنية والمقاطع الجانبية ذات المتطلبات المنخفضة الدقة مثل الجسور والمراجل وبناء السفن والبناء، وفي بعض أقسام الإصلاح.

II. المعلمات الفنية لماكينة الحدادة

وفقًا للوائح طريقة تجميع نماذج ماكينات التشكيل، فإن المعلمة الرئيسية لماكينة تشكيل الحديد ذات ناقل الحركة الميكانيكية هي الحد الأقصى لسمك الصفيحة الفولاذية المنفصمة، بينما بالنسبة لماكينة تشكيل الحديد ذات ناقل الحركة الهيدروليكية، يتم تمثيلها بالسمك الاسمي القوة عند اللكم الموقع.

وقد أنتجت بعض البلدان بالفعل ماكينات خراطة حديدية بسماكات قص قص قص قص قصوى تبلغ 32 مم و25 مم و20 مم، مع شيوع إنتاج 16 مم. ونظرًا للمجموعة الواسعة من العمليات، تطرح ماكينات قص الحديد كبيرة الحجم بعض الصعوبات في التخطيط الهيكلي، كما أن معدل استخدام المعدات ليس مرتفعًا، مما لا يستغل قدرة المعالجة الكاملة للمعدات، وبالتالي فإن إنتاج المواصفات الكبيرة أقل شيوعًا.

لقد وضع بلدنا معايير المعلمات الفنية لماكينات الحدادة. يسرد الجدول 8-3-1 المعلمات الأساسية لماكينات الحدادة في بلدنا.

معظم المنتجات المدرجة في الجدول موجودة بالفعل في الإنتاج العادي في بلدنا، وترد بارامتراتها الفنية في الجدول 8-3-2.

الجدول 8-3-1 البارامترات الأساسية لماكينات الحدادة في الصين (الوحدة: مم)

| قطع الألواح | سُمك اللوحة القابلة للقطع | 8 | 10 | 12 | 16 | 20 | 25 | 32 | |

| الفولاذ المسطح (قطع واحد) السماكة × العرض | 10 ×80 | 12 ×100 | 16 ×125 | 20 ×140 | 25 ×150 | 30 ×160 | 36 ×170 | ||

| قطع الملف الشخصي | قطر الفولاذ المستدير | 30 | 35 | 40 | 48 | 56 | 70 | 75 | |

| طول الجانب المربع الصلب المربع | 25 | 30 | 36 | 42 | 50 | 56 | 63 | ||

| فولاذ بزاوية | قطع بزاوية 90 درجة | 63 ×63×6 | 80 ×80×8 | 100 ×100×10 | 125 ×125×12 | 140 ×140×14 | 160 ×160×16 | 180 ×180×18 | |

| قطع بزاوية 45 درجة | 50 ×50×4 | 63 ×63×6 | 75×75×8 | 90 ×90×10 | 110 ×110×12 | 125 ×125×14 | 160 ×160×16 | ||

| طراز I-beam model | ناقل الحركة الميكانيكي | 10 | 12 | 16 | 20b | 22b | 28b | 32c | |

| ناقل الحركة الهيدروليكي | - | - | 10 | 14 | 16 | 20b | 25b | ||

| طراز القناة الفولاذية | ناقل الحركة الميكانيكي | 10 | 12 | 16 | 20 | 22 | 28b | 32c | |

| ناقل الحركة الهيدروليكي | 6.5 | 8 | 10 | 14a | 16 | 24b | 28c | ||

| قطع القوالب | السُمك | 6 | 8 | 10 | 12 | 16 | 20 | 25 | |

| العرض | 40 | 50 | 50 | 63 | 63 | 80 | 80 | ||

| الطول | 60 | 80 | 80 | 80 | 100 | 100 | 100 | ||

| الضرب | القطر | 22 | 22 | 25 | 28 | 31 | 35 | 35 | |

| السُمك | 8 | 10 | 12 | 16 | 20 | 25 | 32 | ||

| القوة الاسمية/كيلو نيوتن (لا تقل عن) | 250 | 315 | 400 | 630 | 800 | 1250 | 1600 | ||

| عدد الأشواط / (مرة/دقيقة) (ليس أقل من) | ناقل الحركة الميكانيكي | 42 | 40 | 40 | 32 | 32 | 26 | 26 | |

| ناقل الحركة الهيدروليكي | 28 | 24 | 22 | 20 | 12 | 9 | 7 | ||

| عمق الحلق L (لا يقل عن) | ناقل الحركة الميكانيكي | 315 | 355 | 400 | 450 | 500 | 560 | 630 | |

| ناقل الحركة الهيدروليكي | 225 | 250 | 315 | 340 | 355 | 400 | 450 | ||

ملاحظة: قوة الشد للمادة σb < 450MPa

الجدول 8-3-2-2 ماكينات قص السكاكين الموضوعة طوليًا المنتجة في بلدنا

| الطراز | المواصفات الفنية. | ||||||||

| سُمك القطع /مم | السكتة الدماغية /(مرة/دقيقة) | مواصفات القطع/ملم | قطر التثقيب/ملم | سُمك التثقيب/ملم | قوة المحرك/كيلوواط | وزن الماكينة/كجم | |||

| فولاذ مستدير | فولاذ مربع | فولاذ بزاوية | |||||||

| Q34-10 | 10 | 40 | φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 |

| Q34-16 | 16 | 27 | φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 |

| QA34-25 | 25 | 25 | φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 |

| Q35-16 | 16 | 32 | φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 |

| Q35-20 | 20 | 32 | φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 |

| Q35-25 | 25 | φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | |

ثالثًا. مبدأ العمل والشكل الهيكلي لماكينة الحدادة

1. مبدأ عمل ماكينة الحدادة

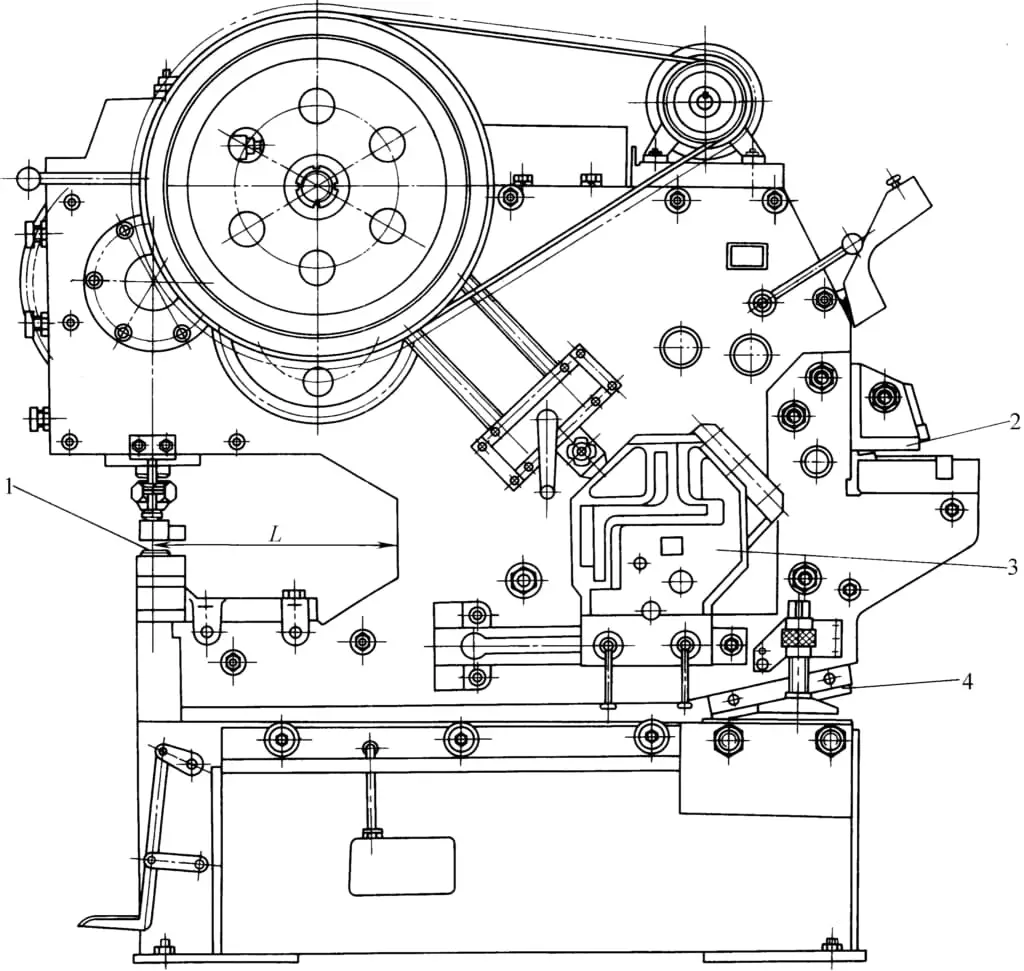

يشبه مبدأ عمل ماكينة نقل الحركة الميكانيكية لماكينة الحدادة الميكانيكية مبدأ عمل المكبس الميكانيكي العام و ماكينة القص. يتم إجراء التثقيب والقص بواسطة المحرك الذي يقود المنزلق أو الشفرة من خلال نظام النقل وآلية قضيب توصيل الساعد، مع وجود المثقاب أو الشفرة المثبتة على المنزلق لإكمال أعمال التثقيب أو القص. يوضح الشكل 8-3-2 مخطط مبدأ العمل لماكينة ثقب الحديد. يوضح الشكل 8-3-3 مخطط مبدأ العمل لماكينة التثقيب والقص عملية القص رسم تخطيطي مكتمل بواسطة ماكينة الحدادة.

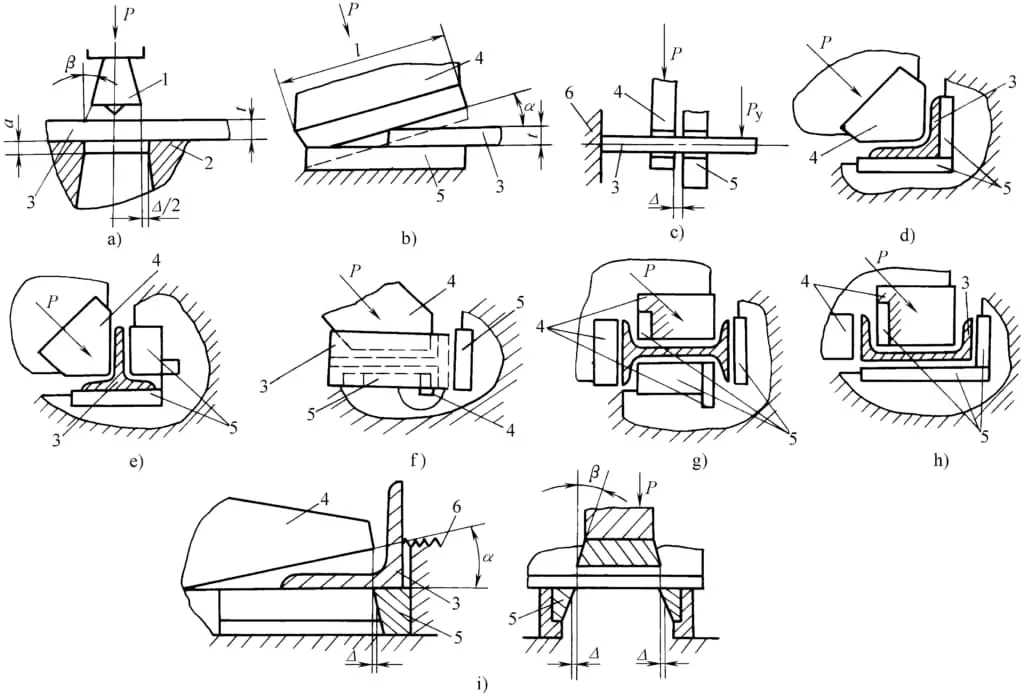

(ط) اللكم

يتم تثبيت القالب العلوي 1 من التثقيب على المنزلق (انظر الشكل 8-3-2 أ) ويتحرك لأعلى ولأسفل مع المنزلق، ويتم تثبيت القالب السفلي 2 على طاولة العمل. يتحرك القالب العلوي لأسفل لإكمال أعمال التثقيب. تختلف الفجوة بين القالبين العلوي والسفلي باختلاف السُمك والخصائص الميكانيكية لمادة الصفيحة. يعد التحديد الصحيح للفجوة بين القالبين العلوي والسفلي أمرًا بالغ الأهمية لضمان جودة الأجزاء المثقوبة، مع الأخذ في الاعتبار بشكل عام قيمة الفجوة لتثقيب سماكة الصفيحة من 3 إلى 10 مم.

Δ = (0.06 ~ 0.1)t

حيث t---سمك اللوح (مم).

عندما يكون سمك صفيحة التثقيب أكبر من 10 مم، خذ الفجوة Δ = (0.1 ~ 0.15) ر

يؤخذ عمق حافة القالب السفلي للقالب السفلي بشكل عام على أنه = 3 إلى 5 مم.

عادة ما يكون التثقيب على ماكينة ثقب الحديد للأجزاء ذات الأشكال البسيطة نسبيًا، مثل تلك المستخدمة في حواف الصفائح المعدنية، والصلب ذو الزوايا، وحواف وشبكات قنوات الصلب، والعوارض I-العوارض، كما هو موضح في الشكل 8-3-4.

ونظرًا لصغر مساحة طاولة العمل في موضع التثقيب وعدم وجود أجهزة مساعدة، فإن دقة وكفاءة الإنتاج في التثقيب أقل من تلك الخاصة بالمكابس العامة. لذلك، يشيع استخدامها في الورش الإنشائية للعمليات المساعدة مثل تثقيب ثقوب البرشام.

(II) قص الصفائح المعدنية

يتم تثبيت الشفرة العلوية على حامل الأداة، ويتأرجح حامل الأداة حول محور ثابت لإجراء القص، كما هو موضح في الشكل 8-3-2ب. تميل الشفرة العلوية بزاوية α بالنسبة للشفرة السفلية، وتسمى زاوية القص. ويرتبط حجم زاوية القص ارتباطًا مباشرًا بقوة القص؛ فكلما كانت زاوية القص أكبر، كانت قوة القص أصغر. ومع ذلك، فإن زاوية القص الكبيرة تزيد من التشوه الالتوائي للمادة وتقلل من جودة القص.

باستخدام حامل الأدوات المتأرجح على ماكينة قص الحديد، تنخفض زاوية القص تدريجيًا أثناء عملية القص. يتم ضبط زاوية القص بشكل عام بين 8 درجات و12 درجة. إذا كانت كبيرة جدًا، فإن المكون الأفقي لقوة القص يتجاوز الاحتكاك بين المادة والشفرة السفلية، مما يتسبب في انزلاق المادة للخارج على طول اتجاه القوة الأفقية، مما يجعل القص مستحيلًا وعرضة للحوادث. لذلك، من المهم اختيار زاوية القص الصحيحة.

(أ) التثقيب (ب) قص الصفائح المعدنية (ج) قص القضبان (د) قص الزوايا الفولاذية (ه) قص الزوايا الفولاذية على شكل حرف T (و) قص الزوايا الفولاذية على شكل حرف T (ز) قص الزوايا الفولاذية على شكل حرف I (ح) قص القنوات الفولاذية (ط) قص القوالب

1-القالب العلوي للتثقيب 2-القالب السفلي للتثقيب 3-قطعة العمل 4-الشفرة العلوية 5-الشفرة السفلية 6-آلية إيقاف المواد

أ) ثقب الثقوب المستديرة، والثقوب البيضاوية، والثقوب ذات الزاوية اليمنى

ب) قص الفولاذ بزاوية 90 درجة، 45 درجة

ج) قص الفولاذ المستدير، والفولاذ المستطيل

د) قص الصلب المسطح

ه) قص القالب بزاوية 90 درجة، 45 درجة

يُعد حجم الفجوة بين الشفرات العلوية والسفلية أيضًا عاملًا مهمًا يؤثر على جودة القص. يتم اختيار قيمة الفجوة Δ بشكل أساسي بناءً على سُمك صفيحة القص والخصائص الميكانيكية للمادة، مع الأخذ في الاعتبار بشكل عام Δ = (0.05 ~ 0.1) ر

حيث t هو سُمك الصفيحة المقصوصة (مم).

(ثالثاً) قص القضبان

يشيع استخدام قص مخزون القضبان المستديرة والمربعة. تكون الشفرة الأسطوانية أو المربعة الثابتة مثبتة على جسم الماكينة، والشفرة المتحركة مثبتة على حامل الأداة، وتتحرك مع حامل الأداة لقص البليت (انظر الشكل 8-3-2ج).

نظرًا لأن الفتحة (أو الطول الجانبي) للشفرة على الشفرة لا يمكن أن تتغير مع القطر (أو الطول الجانبي) للقضيب المقصوص، أي لا يمكن ضبط الفجوة الشعاعية، كما أن الفجوة المحورية بين الشفرات المتحركة والساكنة غير ملائمة للتغيير مع القطر (أو الطول الجانبي) للقضيب، إلى جانب صلابة لوحة الضغط، فإنها تسبب تشوهًا كبيرًا في الجزء المقصوص.

ولذلك، فإن القضبان التي يتم قصها على ماكينة قص الحديد تكون في الغالب متوسطة أو أصغر حجمًا من حيث القطر أو الطول الجانبي، ومتطلبات جودة القص ليست عالية، وحجم الدفعة ليس كبيرًا جدًا.

تعد الفجوة المحورية بين شفرات القص عاملاً مهمًا يؤثر على دقة القص. ستؤدي الفجوة المحورية الكبيرة جدًا أو الصغيرة جدًا إلى ضعف جودة مقطع القص. يعتمد اختيار قيمة الفجوة بشكل أساسي على القطر والطول الجانبي والخصائص الميكانيكية للقضيب.

بالنسبة للمواد ذات القوة العالية والهشاشة العالية، يجب اختيار قيمة فجوة أصغر، والعكس صحيح بالنسبة لقيم الفجوة الأكبر. يجب أن يكون لقص نفس قطر القضيب بسرعة عالية قيمة فجوة أصغر من السرعة المنخفضة. بالنسبة للفولاذ متوسط الكربون والفولاذ عالي الكربون والفولاذ منخفض السبائك مع قوة شد أقل من 800 ميجا باسكال، يتم أخذ قيمة الفجوة بين الشفرات بشكل عام

Δ = (0.02 ~ 0.06)د

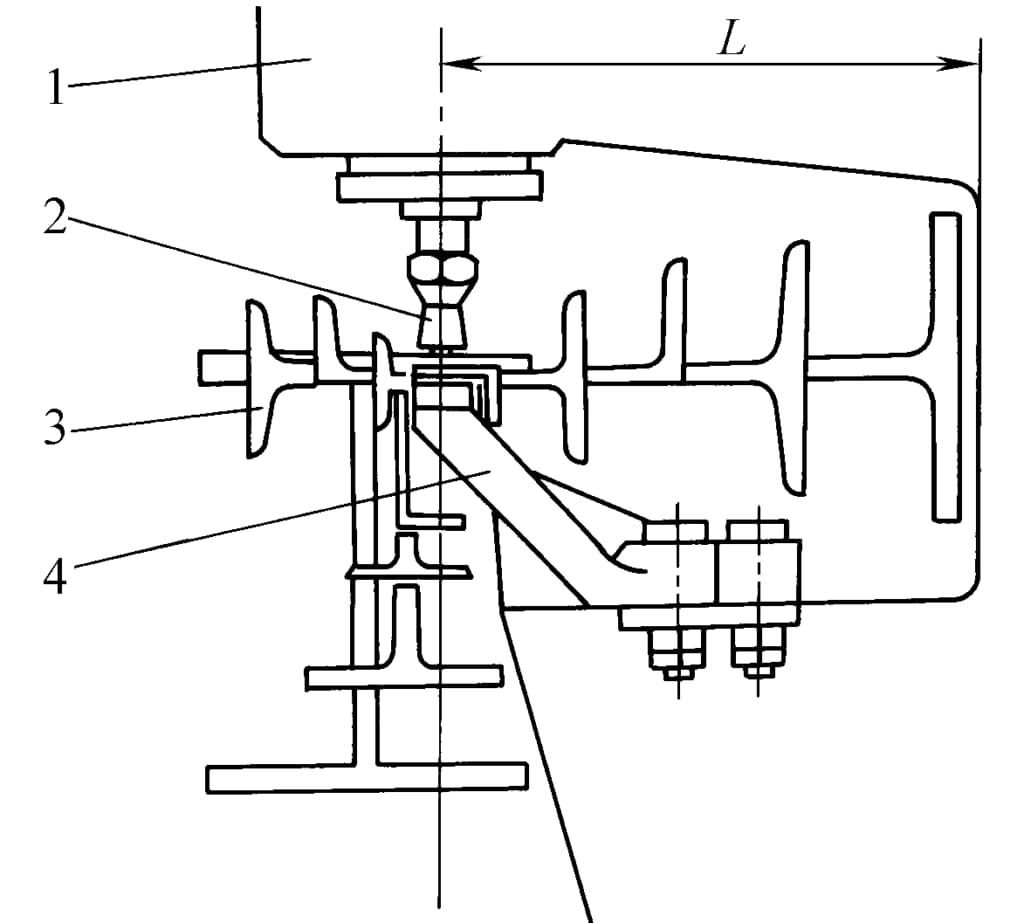

1-جسم الماكينة 2-القالب العلوي 3-القالب الجانبي 4-القالب السفلي

عمق الحلق

في المعادلة، d هو قطر مادة القضيب المنفصمة (مم).

يعد الاختيار الصحيح للخلوص المحوري بين الشفرات شرطًا مهمًا للحصول على أسطح قص عالية الجودة.

قص المظهر الجانبي

توضح الأشكال 8-3-2 د، هـ، و، و، ز، ح قص الصلب ذي الزاوية، والصلب على شكل حرف T، والصلب على شكل حرف I، والصلب ذي القناة. وتؤثر قوة القص P على مستوى القص بزاوية 45 درجة تقريبًا على المستوى الأفقي للمقطع الجانبي، مما يزيد من سطح القص النقي لحافة النصلة، مما يقلل من التمزق والتشوه.

قص القوالب

في الجزء العلوي من صفيحة القص لماكينة قص الحديد، غالبًا ما يتم إعداد محطة قص القوالب، كما هو موضح في الشكل 8-3-2i. يتحرك القالب العلوي 4 مع صفيحة القص، ويتم تثبيت القالب السفلي 5 على جسم الماكينة، والذي يمكن أن يقطع الشقوق المستطيلة أو المثلثة أو نصف الدائرية في الألواح والمقاطع الجانبية (انظر الشكل 8-3-3 هـ).

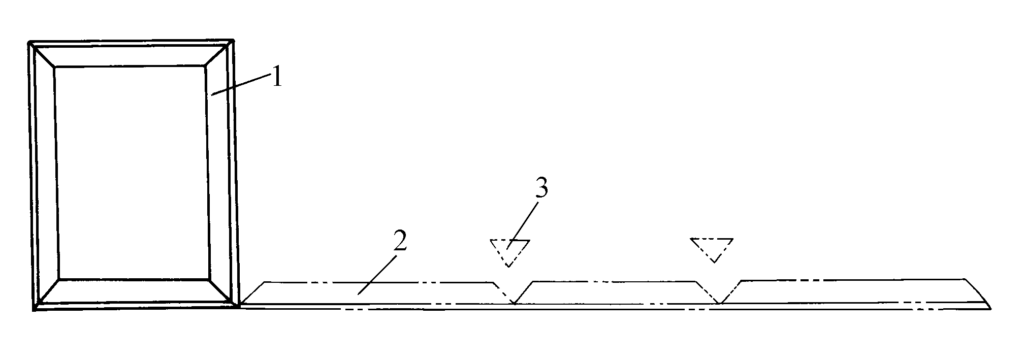

يقوم القص بالقالب بشكل أساسي بقص الشقوق في التشكيلات المختلفة لتسهيل تصنيع المكونات مثل الإطارات، كما هو موضح في الشكل 8-3-5.

1-الإطار 2-القطعة 3-الخردة المقطوعة 3 - الخردة المقطوعة

تُعد الفجوة بين حواف شفرة القالب أمرًا حاسمًا لجودة القطع، وتؤخذ بشكل عام

Δ = (0.05 ~ 0.1)t

في المعادلة، يمثل t سُمك المادة المنفصمة (مم).

تظهر زاوية ميل شفرة القالب في الشكل 8-3-2i.

α = 8° إلى 12°

زاوية ميل حافة القطع

β = 2° إلى 3°

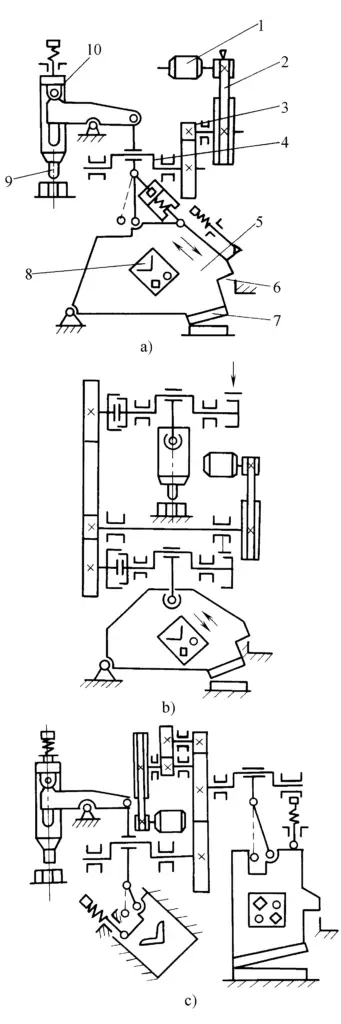

يعتبر قص الصفائح المعدنية جزءًا أساسيًا من ماكينة قص الحديد، والشروط المشتركة لكل محطة هي أن تكون أعمال القص والطاقة في كل محطة قص متساوية. لجعل الترتيب الهيكلي معقولًا، والاستفادة الكاملة من قوة المحرك، وتجنب أن تكون الماكينة ضخمة جدًا وضمان السلامة التشغيلية، ولسهولة الصيانة، لا تسمح ماكينة القص بالقص المتعدد في نفس الوقت، ولكن يجب أن يتم تنفيذها بشكل منفصل وفقًا لمخطط دورة عمل معينة، كما هو موضح في الشكل 8-3-6.

أثناء قص الصفيحة المعدنية، تكون زاوية العمل القصوى للعمود اللامتراكز 180 درجة، تليها شوط العودة الخاملة للوحة القص. في ماكينة الحدادة ثنائية الغرض، تظهر دورة العمل في الشكل 8-3-6أ، حيث α هي زاوية دوران العمود اللامتراكز أثناء قص الصفائح المعدنية، و α' هي زاوية دوران العمود اللامتراكز أثناء التثقيب (أو قص المقاطع الجانبية). ويوضح الشكل 8-3-6 مخطط دورة العمل لماكينة القص الثلاثي الأغراض في الشكل 8-3-6. يوجد تداخل بين بداية ونهاية المحطات، وهو ما ينعكس في زاويتي التداخل γ وγ'، التي تؤخذ عمومًا على أنها 15 درجة.

2. الأشكال الإنشائية لماكينات الحدادة

يتم اختيار الشكل الهيكلي لماكينة التثقيب على أساس الاحتياجات التكنولوجية. على سبيل المثال، في موقع التثقيب، يتم استخدام إطار مفتوح بعمق حلق معين لتسهيل التثقيب في مواضع مختلفة على سطح الصفائح المعدنية أو المقاطع الجانبية. يلزم أيضًا أن تكون المسافة بين طاولة العمل والمنزلق في موقع التثقيب كبيرة لتسهيل تركيب قوالب التثقيب لقنوات الصلب، والعوارض I-beams، وغيرها من المواد الفولاذية ذات الأشكال الخاصة.

وتوجد مناطق قص الصفائح المعدنية وقص القوالب على الجانب الآخر من جسم الماكينة، مما يسهل التحميل والتفريغ وقص الصفائح المعدنية الطويلة على شكل شريط. ونظرًا لأن المقاطع الجانبية غالبًا ما تكون على شكل قضيب، مثل الصلب الزاوي والصلب القناة، والصلب المستدير، غالبًا ما توضع حافة القطع في بطن جسم الماكينة، كما هو موضح في الشكل 8-3-7، في هيكل مغلق. يتم ترتيب جسم الماكينة بأكمله بشكل مضغوط، مما يعزز أيضًا صلابة جسم الماكينة، وهو أمر مفيد لتحسين دقة القص في المقطع.

أ) نوع عمود الدوران الأحادي اللامركزي ب)، ج) نوع العمود اللامركزي المزدوج

1-المحرك 2-المحرك 2-المحرك ذو الحزام V 3-نظام تخفيض التروس 4-العمود اللامركزي

5-حامل شفرة القص 6 - مقص القالب 7-شفرة القص

8-قص الملامح 9-تثقيب القالب العلوي للتثقيب 10-منزلق التثقيب

يشتمل نظام النقل لماكينة تشديد الحديد بشكل أساسي على نوع العمود اللامركزي المفرد (انظر الشكل 8-3-7 أ) ونوع العمود اللامركزي المزدوج (انظر الشكل 8-3-7 ب، ج). نوع العمود غريب الأطوار المفرد له هيكل بسيط وخفيف الوزن ويستخدم على نطاق واسع. يتميز نوع العمود اللامركزي المزدوج بهيكل أكثر تعقيدًا، وهو أثقل وزنًا، وتستخدم بعض ماكينات الشدّادات الكبيرة هذا الهيكل.

في نظام النقل، يتم تشغيل منزلق جزء التثقيب وحامل الشفرة لجزء القص بواسطة المحرك من خلال الحزام على شكل V، ونظام تخفيض التروس، والعمود اللامركزي، وقضيب التوصيل، وآلية الرافعة لتحويل الحركة الدورانية إلى حركة ترددية خطية أو حركة متأرجحة، مما يدفع المنزلق وحامل الشفرة لأداء أعمال التثقيب والقص على القالب العلوي للتثقيب، والشفرة العلوية للقص، والقالب العلوي لقص القالب، والشفرة المتحركة لقص المظهر الجانبي وفقًا لمخطط دورة العمل.

يتم تثبيت نوابض على الجزء العلوي من منزلق التثقيب وحامل شفرة القص لموازنة وزن المنزلق وحامل قالب التثقيب والشفرة، مما يضمن التشغيل السلس لنظام النقل والتشغيل الآمن.

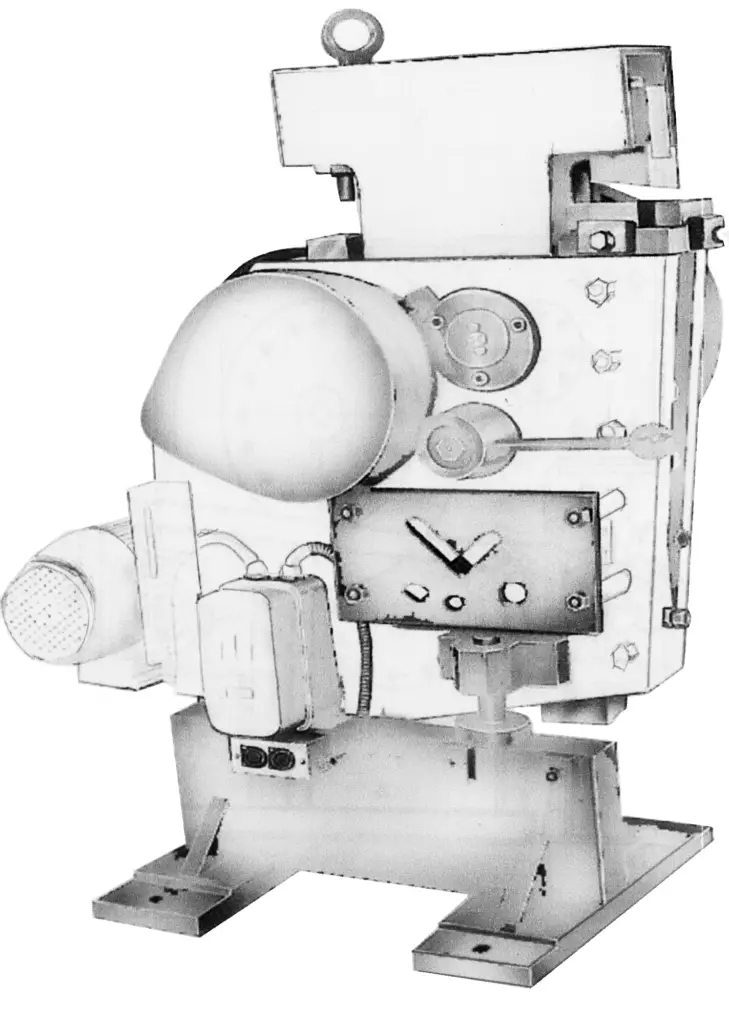

وبالإضافة إلى الشكل الهيكلي العام لماكينات قص الحديد، قام المصنعون المحليون بتطوير ماكينة قص الألواح الرأسية والملامح من النوع QR32-8 كما هو موضح في الشكل 8-3-8، والتي تتميز بمظهر جديد، وهيكل مدمج، وصغر الحجم، وخفة الوزن، وصغر الحجم، وصغر الحجم، وصغر الحجم، مما يجعلها ملائمة لمجموعة كبيرة من المستخدمين في صناعة تصنيع الآلات، وصناعة البناء، وصناعة الحرف اليدوية.

ماكينة تشكيل الحديد هي عبارة عن معدات متعددة الأغراض لقطع وتثقيب الفولاذ متعددة الأغراض لإنتاج دفعات صغيرة ومتعددة الأنواع. بالمقارنة مع المكابس وآلات القص، فهي تحتوي على عدد أقل من المكونات الوظيفية المساعدة، مما يؤدي إلى انخفاض دقة المعالجة ومستوى الأتمتة، وبالتالي فهي أقل استخدامًا من قبل الشركات ذات الإنتاج على نطاق واسع