I. مهام الخراطة في الصناعة التحويلية الميكانيكية

في صناعة التصنيع الميكانيكي، تتكون الماكينات المعقدة في الغالب من أنواع مختلفة من الأعمدة والأكمام والأقراص والخيوط والأقماع والأجزاء غير المنتظمة، والتي تحتاج جميعها إلى إكمالها من خلال التشغيل الآلي الخشن والدقيق بواسطة مشغلي المخرطة.

مع تطور التكنولوجيا، على الرغم من أن بعض الأجزاء يتم تصنيعها من خلال الصب الدقيق والشغل على البارد، إلا أن معظمها لا يزال لا يمكن الاستغناء عن معالجة قطع المعادن. خاصة بالنسبة للأجزاء ذات المتطلبات العالية الدقة، لا يزال يتعين تشكيلها من خلال الخراطة والطحن.

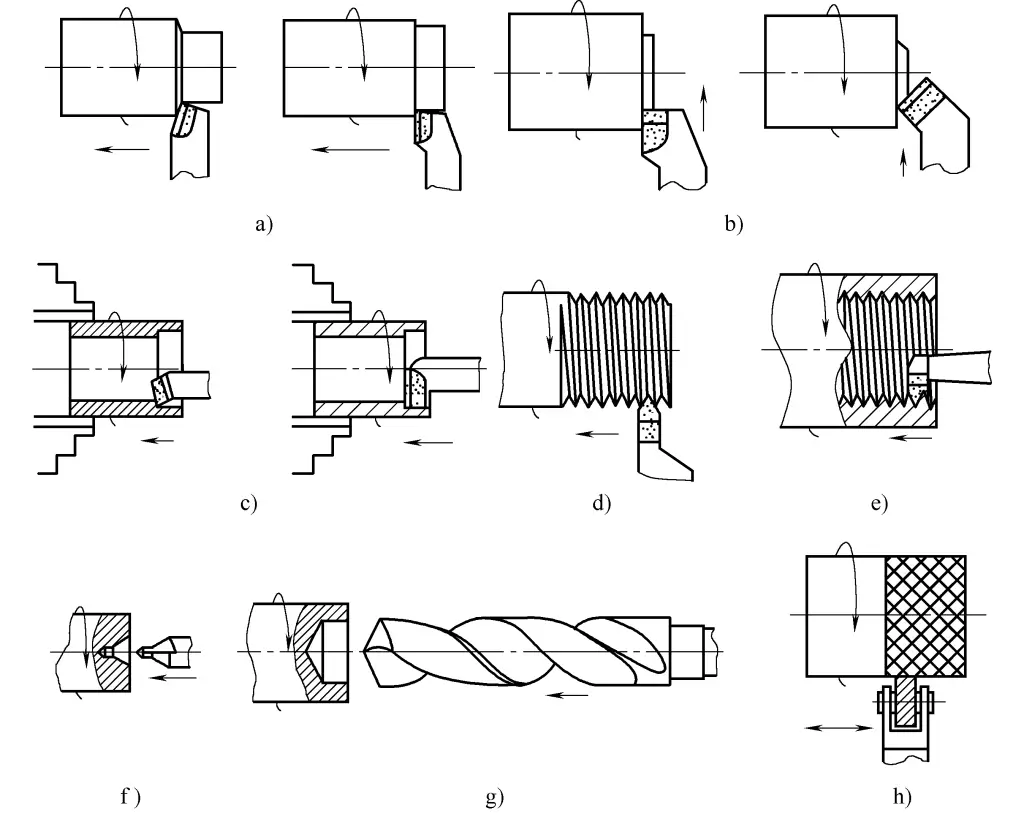

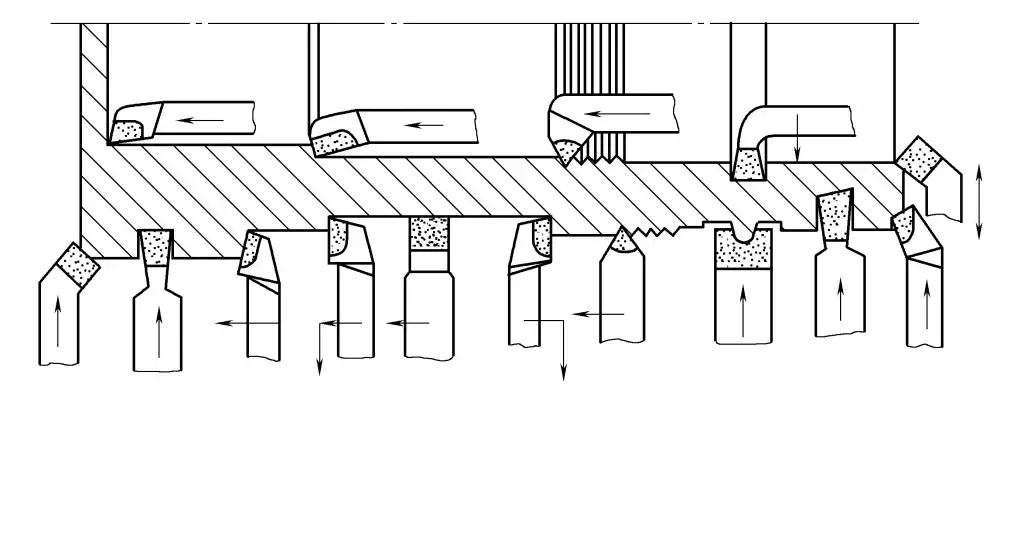

يشمل نطاق عمليات الخراطة ما يلي: خراطة الأسطوانات الخارجية، والوجهة، وثقب الثقوب الداخلية، وقطع الخيوط الخارجية، وقطع الخيوط الداخلية، وحفر الثقوب المركزية، والحفر، والتخريش والتخريش والفصل أو قطع الأخاديد الخارجية/الداخلية، والأخاديد المواجهة، ولف الزنبركات، وتحويل التناقص التدريجي الخارجي، وتشكيل الأسطح، كما هو موضح في الشكل 1.

أ) تدوير الأسطوانة الخارجية

ب) المواجهة

ج) ثقب داخلي ممل

د) قطع الخيط الخارجي

هـ) قطع الخيط الداخلي

و) ثقب الحفر المركزي

ز) الحفر

ح) التخريش

ط) تقطيع أو قطع الأخدود الخارجي/الداخلي

ي) مواجهة الأخدود

ك) زنبرك متعرج

ل) خراطة مستدق خارجي

م) تشكيل السطح

ثانيًا. المفاهيم الأساسية لحركة القطع ومعلمات القطع

في معالجة قطع المعادن، فإن قطعة الشغل هي المصطلح العام للجسم الذي تتم معالجته في عملية التصنيع الآلي. يجب أن تمر أي قطعة عمل من خلال العملية من المادة الخام إلى المنتج النهائي.

في هذه العملية، لإجراء عمليات القطع على قطعة العمل باستخدام الأداة لتشكيل أسطح مختلفة، يجب أن تكون هناك حركة نسبية بين الأداة وقطعة العمل. هذه الحركة النسبية في معالجة قطع المعادن تسمى حركة القطع. يمكن تقسيم حركة القطع إلى حركة رئيسية وحركة تغذية وفقًا لوظيفتها.

1. الحركة الرئيسية

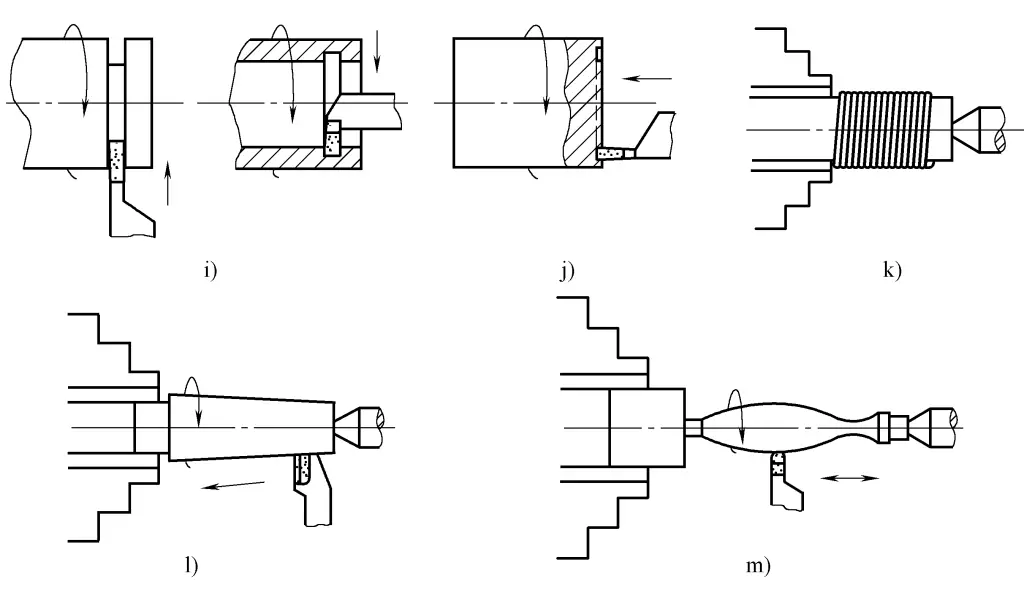

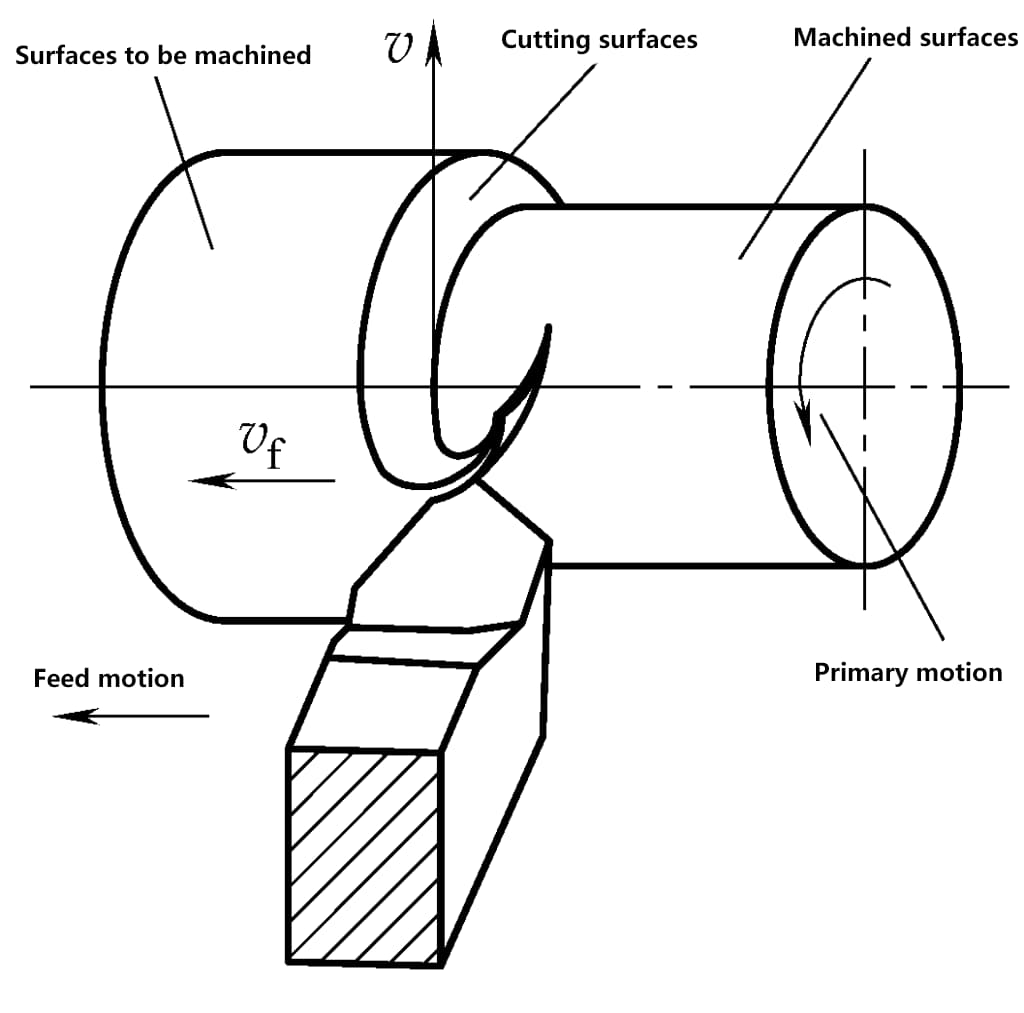

الحركة الرئيسية هي الحركة اللازمة لإزالة الطبقات المعدنية الزائدة من الشُّغْلَة وتشكيل أسطح جديدة. إنها الحركة الأساسية والأكثر أهمية في عمليات القطع، وعادةً ما تكون بأعلى سرعة وتستهلك أكبر قدر من طاقة الماكينة. تشمل الأمثلة على ذلك الحركة الدورانية لقطعة الشُّغْلَة في عمليات الخراطة (الشكل 2)، والحركة الدورانية للأداة في عمليات الطحن والثقب والحفر، والحركة الخطية لأداة المسوي في عمليات التخطيط (الشكل 3).

2. حركة التغذية

حركة التغذية هي حركة تقوم بشكل متقطع أو مستمر بإدخال الطبقة المعدنية المراد قطعها في عملية القطع. وبالاقتران مع الحركة الرئيسية، تزيل الطبقات المعدنية باستمرار للحصول على السطح المطلوب.

خصائص حركة التغذية هي السرعة المنخفضة واستهلاك الطاقة المنخفض. يمكن أن تتكون من حركة واحدة أو أكثر. في الخراطة الأسطوانية الخارجية، تكون حركة التغذية الطولية على طول محور الشُّغْلَة مستمرة، بينما تكون حركة التغذية العرضية على طول قطر الشُّغْلَة متقطعة.

3. الأسطح المتكونة على قطعة العمل أثناء عملية القطع

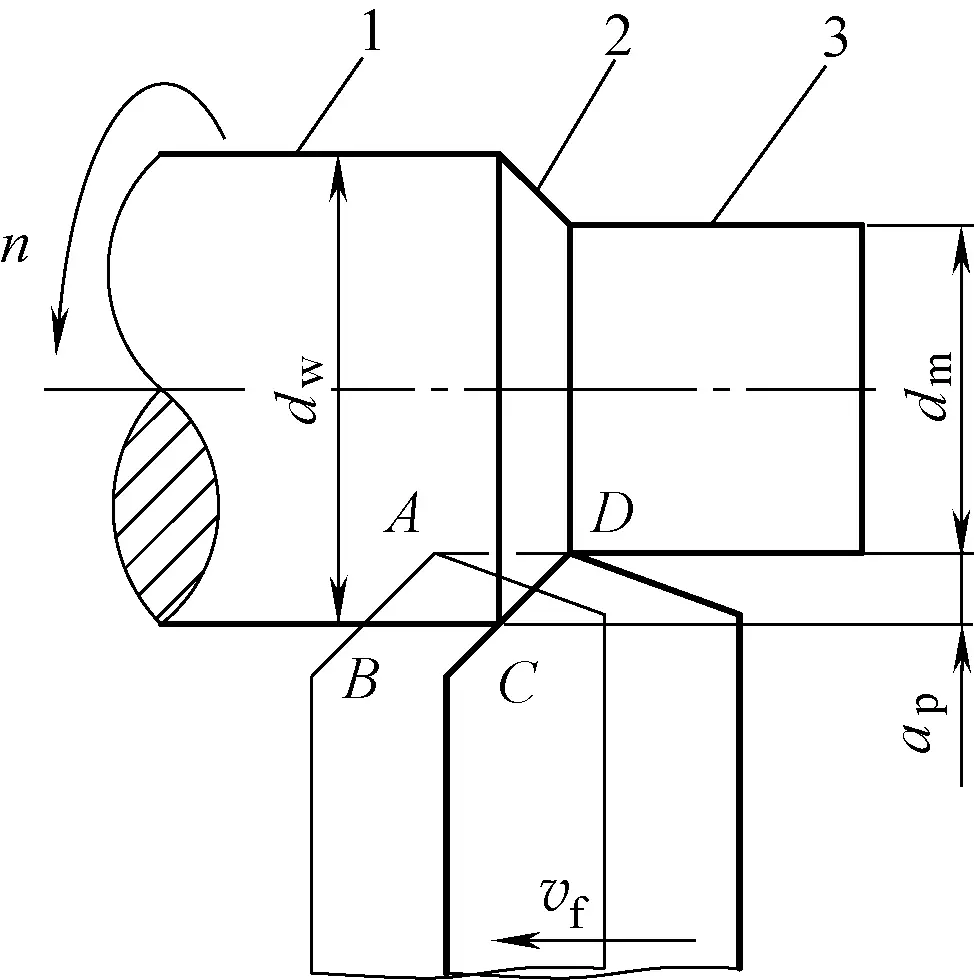

يتم تشكيل ثلاثة أسطح على قطعة العمل أثناء عملية القطع. يشير السطح المراد تشكيله إلى السطح الموجود على الشُّغْلَة التي على وشك القطع، أي السطح 1 في الشكل 4. السطح الانتقالي هو السطح الموجود على الشُّغْلَة الذي تقطعه حافة القطع حاليًا، مثل السطح 2 في الشكل 4. يشير السطح الميكانيكي إلى السطح المتكون على الشُّغْلَة بعد القطع، مثل السطح 3 في الشكل 4.

4. معلمات القطع

تُستخدم معلمات القطع لقياس حجم حركة القطع. سرعة القطعومعدل التغذية، ومعدل التغذية، وعمق القطع تُعرف بالعناصر الثلاثة لمعلمات القطع. لا يمكن إجراء عملية القطع بسلاسة إلا من خلال تحديد معلمات القطع بشكل معقول، وهي أيضًا طريقة فعالة لضمان جودة المنتج وتحسين إنتاجية العمل.

(1) عمق القطع أ p

عمق القطع هو طول التلامس بين حافة القطع للأداة وسطح القطع لقطعة الشُّغْلَة مقيساً في مستوى العمل عمودياً على اتجاه الحركة الرئيسية وحركة التغذية. بالنسبة للخراطة الأسطوانية الخارجية، فإن عمق القطع هو المسافة الرأسية بين السطح المشغول والسطح المراد تشكيله على الشُّغْلة، مقيسة بالملم. وهذا يعني

ap=1/2(dw-dm)

في الصيغة

- dw - قطر سطح قطعة العمل المراد تشكيلها آلياً (مم);

- dm - قطر السطح المشغول آلياً لقطعة العمل (مم).

(2) معدل التغذية و.

معدل التغذية هو إزاحة الأداة بالنسبة لقطعة العمل في اتجاه حركة التغذية. إن طرق التصنيع المختلفة، نظرًا لاختلاف الأدوات المستخدمة وأشكال حركة القطع، لها تعابير وطرق قياس مختلفة لمعدل التغذية.

وحدة معدل التغذية هي مم/لتر (تستخدم للخراطة والثقب وما إلى ذلك) أو مم/شوط (تستخدم للتخطيط والطحن وما إلى ذلك). يشير معدل التغذية إلى سرعة حركة التغذية. يمكن أيضًا التعبير عن سرعة حركة التغذية على أنها سرعة التغذية vf (الوحدة مم/ثانية) أو التغذية لكل سن و z (تُستخدم للأدوات متعددة الأسنان مثل قواطع الطحن والمثاقب، الوحدة مم/ض). بشكل عام

vf=nf-dzfz

في الصيغة

- n - سرعة دوران الحركة الرئيسية (م/دقيقة);

- z - عدد أسنان الأداة.

(3) سرعة القطع v.

إن سرعة القطع هي سرعة النقطة المختارة على حافة القطع للأداة بالنسبة لحركة الشُّغْلَة الرئيسية، وتقاس بوحدة م/دقيقة أو م/ث. نظرًا لاختلاف سرعة القطع عند نقاط مختلفة على حافة القطع، غالبًا ما تُستخدم سرعة القطع القصوى لتمثيل سرعة القطع للأداة في الحسابات. معادلة حساب سرعة القطع عند تدوير أسطوانة خارجية بأداة مخرطة هي

ت= 𞸍wn/1000

في الصيغة

- dw - قطر سطح قطعة العمل المراد تشكيلها آلياً (مم);

- n - سرعة دوران قطعة العمل (ص/ث).

في الطحن، نظرًا لأن قاطع الطحن عبارة عن أداة متعددة الأسنان، يتم تحديد وحدة معدل التغذية على أنها تغذية لكل سن بالإضافة إلى مم/ص يُشار إليها ب f بوحدة mm/z. العلاقة بين v و f و a f هو

vf=nf=ناfz

حيث z هو عدد الأسنان في الأداة متعددة الأسنان.

باختصار، في الإنتاج الفعلي، عادةً ما يكون قطر قطعة العمل معروفًا، ويتم تحديد سرعة القطع بناءً على عوامل مثل مادة قطعة العمل ومادة الأداة وخصائص الماكينة. بعد ذلك، يتم تحويل سرعة القطع إلى سرعة المخرطة لضبط الماكينة. حاول اختيار سرعة تطابق السرعات المدرجة على لوحة اسم المخرطة.

5. مبادئ اختيار معلمات القطع

يمكن أن يضمن الاختيار المعقول لمعلمات القطع جودة تصنيع قطع العمل، وتحسين كفاءة القطع، وإطالة عمر الأداة، وتقليل تكاليف المعالجة. وفقًا لمتطلبات خصائص التصنيع المختلفة لعمليات القطع، سيتم اختيار معلمات القطع بشكل مختلف.

بالنسبة للتشغيل الآلي الخشن، يجب أن تكون الأولوية لضمان معدل إزالة المعادن العالي وعمر الأداة اللازم. بشكل عام، يتم تحديد عمق القطع الكبير أولاً، يليه معدل تغذية كبير نسبيًا، وأخيرًا، يتم تحديد سرعة القطع المناسبة بناءً على عمر الأداة.

بالنسبة للتشغيل الآلي النهائي، يجب ضمان جودة تصنيع الشُّغْلَة. بشكل عام، يتم اختيار معدل تغذية وعمق قطع أصغر، مع أعلى سرعة قطع ممكنة.

(1) اختيار عمق القطع.

يجب تحديد عمق القطع للتشغيل الآلي الخشن استنادًا إلى بدل التشغيل الآلي لقطعة الشُّغْلة، بهدف إزالة البدل بالكامل في مسار واحد إن أمكن. عندما يكون بدل الماكينة كبير جدًا، أو عندما تكون طاقة الماكينة غير كافية، أو عندما تكون صلابة النظام التكنولوجي منخفضة، أو عندما تكون قوة الأداة غير كافية، أو عندما يكون هناك قطع متقطع أو اهتزازات صدمية كبيرة، قد يكون من الضروري إجراء عدة تمريرات.

بالنسبة للقِطع المصبوبة أو المطروقة ذات الطبقة السطحية الصلبة، يجب أن يكون عمق القطع أكبر من سُمك الطبقة الصلبة لحماية طرف الأداة. يمكن إزالة بدل نصف التشطيب (1-3 مم) وبدل التشطيب (0.1-0.5 مم) في مسار واحد. يتم تحديد عمق القطع لنصف التشطيب والتشطيب من خلال البدل المتبقي بعد التصنيع الخشن، بناءً على دقة التصنيع المطلوبة و خشونة السطح.

عند القطع بأدوات الخراطة المصنوعة من الكربيد، نظرًا لأن حافة القطع لا يمكن شحذها بسهولة على عجلة الطحن، يجب ألا يكون عمق القطع في الممر النهائي صغيرًا جدًا، ويفضل أن يكون p = 0.1 مم، وإلا سيكون من الصعب تحقيق خشونة السطح المطلوبة لقطعة العمل. في حالة استخدام أدوات الخراطة القابلة للفهرسة، يجب تحديد بدل التصنيع النهائي بناءً على نصف قطر المقدمة R للمدخل.

(2) اختيار معدل التغذية.

بالنسبة للقطع الخشن، يكون اختيار معدل التغذية محدودًا بشكل أساسي بقوة القطع. عندما تكون صلابة وقوة النظام التكنولوجي جيدة، يمكن اختيار معدل تغذية أكبر. بالنسبة للتشطيب شبه النهائي والتشطيب، نظرًا لأن معدل التغذية يؤثر بشكل كبير على خشونة سطح الشُّغْلَة المُشَكَّلَة، يتم تعيين معدل التغذية بشكل عام على معدل تغذية أصغر.

عادةً ما يتم اختيار معدل تغذية معقول بناءً على متطلبات خشونة السطح لقطعة العمل، مع الأخذ في الاعتبار عوامل مثل مادة قطعة العمل ونصف قطر مقدمة الأداة وسرعة القطع وظروف أخرى. عندما تزداد سرعة القطع، أو يكون نصف قطر أنف الأداة أكبر، أو عندما تكون الأداة مطحونة بحافة ممسحة، يمكن اختيار معدل تغذية أكبر لتحسين الإنتاجية.

(3) اختيار سرعة القطع.

بعد تحديد عمق القطع ومعدل التغذية، يمكن تحديد سرعة القطع المناسبة في حالة ضمان عمر معقول للأداة. أثناء التشغيل الآلي الخشن، يكون كل من عمق القطع ومعدل التغذية كبيرًا، وتكون سرعة القطع محدودة بعمر الأداة وقوة الماكينة، وهي أقل عمومًا.

بالنسبة للتشغيل الآلي النهائي، يتم ضبط كل من عمق القطع ومعدل التغذية على حد سواء على مستوى أقل، وتكون سرعة القطع محدودة بشكل أساسي بجودة تصنيع الشُّغْلَة وعمر الأداة، ويتم ضبطها بشكل عام على مستوى أعلى. عند اختيار سرعة القطع، يجب أيضًا مراعاة عوامل مثل قابلية تصنيع مواد الشُّغْلَة.

على سبيل المثال: يجب أن تكون سرعة القطع لتصنيع سبائك الفولاذ، والفولاذ عالي المنجنيز، والفولاذ المقاوم للصدأ، والحديد الزهر، وما إلى ذلك، من 20% إلى 30% أقل من سرعة القطع للفولاذ الكربوني المتوسط العادي. عند تصنيع المعادن غير الحديدية، يجب زيادتها بمقدار 1 إلى 3 مرات. بالنسبة للقطع المتقطع والتشغيل الآلي للأجزاء الكبيرة أو الأجزاء النحيلة أو الأجزاء رقيقة الجدران، يجب اختيار سرعة قطع أقل.

عند القطع باستخدام أدوات الخراطة المصنوعة من الكربيد، يتم استخدام سرعات قطع أعلى (80-100 م/دقيقة) بشكل عام. عند القطع باستخدام أدوات الخراطة الفولاذية عالية السرعة، يفضل استخدام سرعات قطع أقل.

ثالثًا. أنواع أدوات الخراطة واستخداماتها

يمكن تصنيف أدوات الخراطة وفقًا لاستخداماتها إلى أدوات خراطة خارجية، وأدوات خراطة خارجية، وأدوات خراطة مواجهة، وأدوات تقطيع، وأدوات تشكيل، وأدوات خياطة، وأدوات ثقب، كما هو موضح في الشكل 5.

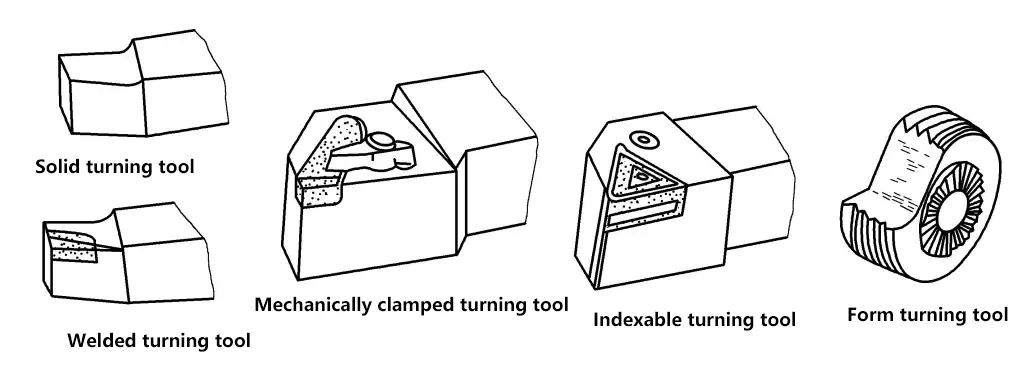

نظرًا لأن أدوات الخراطة تتكون من رأس أداة وجسم أداة، يمكن تصنيفها أيضًا وفقًا لهيكلها إلى أدوات صلبة وأدوات ملحومة وأدوات مثبتة ميكانيكيًا وأدوات إدخال مفهرسة وأدوات تشكيل، كما هو موضح في الشكل 6.

فيما يلي الاستخدامات الأساسية لأدوات الخراطة الشائعة:

- أداة خراطة خارجية بزاوية 90 درجة (أداة قطع جانبية): تُستخدم لخراطة الأسطوانة الخارجية والكتف والوجه الخارجي لقطعة العمل، وتنقسم إلى أدوات القطع الجانبية اليسرى واليمنى.

- أداة ثني بزاوية 45 درجة: تُستخدم لقلب الأسطوانة الخارجية والوجه والشطب لقطعة العمل.

- أداة التقسيم: تُستخدم لقطع قطعة العمل أو قطع الأخاديد على سطح قطعة العمل.

- أداة الثقب: تُستخدم لثقب الثقوب الداخلية لقطع العمل، بما في ذلك أدوات الثقب من خلال الثقب وأدوات الثقب الأعمى.

- أداة خراطة الشكل: تُستخدم لخراطة الشرائح أو الأخاديد الدائرية على درجات أو خراطة قطع العمل ذات الأشكال الخاصة.

- أداة قطع الخيط: تُستخدم لقطع الخيوط.

IV. مقدمة في عمليات المخرطة الأساسية

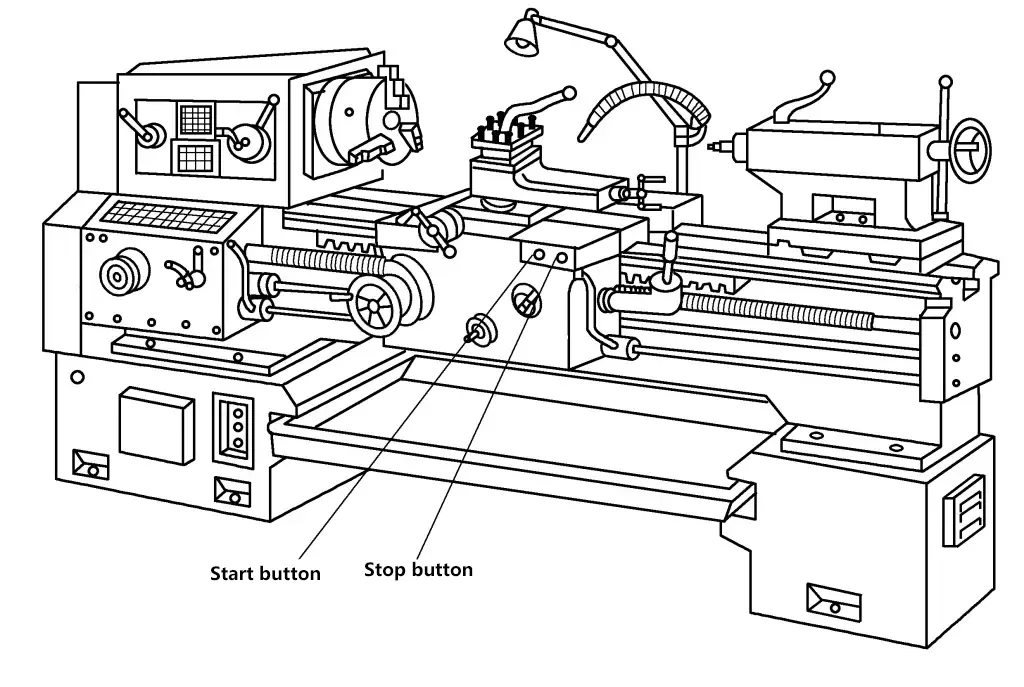

يجب التحقق من العناصر التالية بعناية قبل بدء تشغيل الماكينة وتشغيلها:

- تحقق من أن جميع أذرع التحكم في سرعة المخرطة في الوضع المحايد، وأن القابض في الوضع الصحيح، وأن ذراع التحكم في حالة التوقف. بعد التأكد من صحة كل شيء، قم بتشغيل مفتاح الطاقة الرئيسي للمخرطة.

- اضغط على زر التشغيل على العربة (الشكل 7) لبدء تشغيل المحرك.

- ارفع مقبض ذراع التحكم الموجود على الجانب الأيمن من المئزر لأعلى لدوران عمود الدوران إلى الأمام؛ أعد المقبض إلى الوضع الأوسط لإيقاف عمود الدوران؛ اضغط على المقبض لأسفل لدوران عمود الدوران العكسي.

- يجب أن يتم التغيير بين دوران عمود الدوران الأمامي والعكسي بعد توقف عمود الدوران عن الدوران لتجنب الأعطال الكهربائية الناجمة عن التيار اللحظي المفرط بسبب عمليات التبديل المستمرة.

- اضغط على زر الإيقاف الموجود على العربة لإيقاف المحرك.

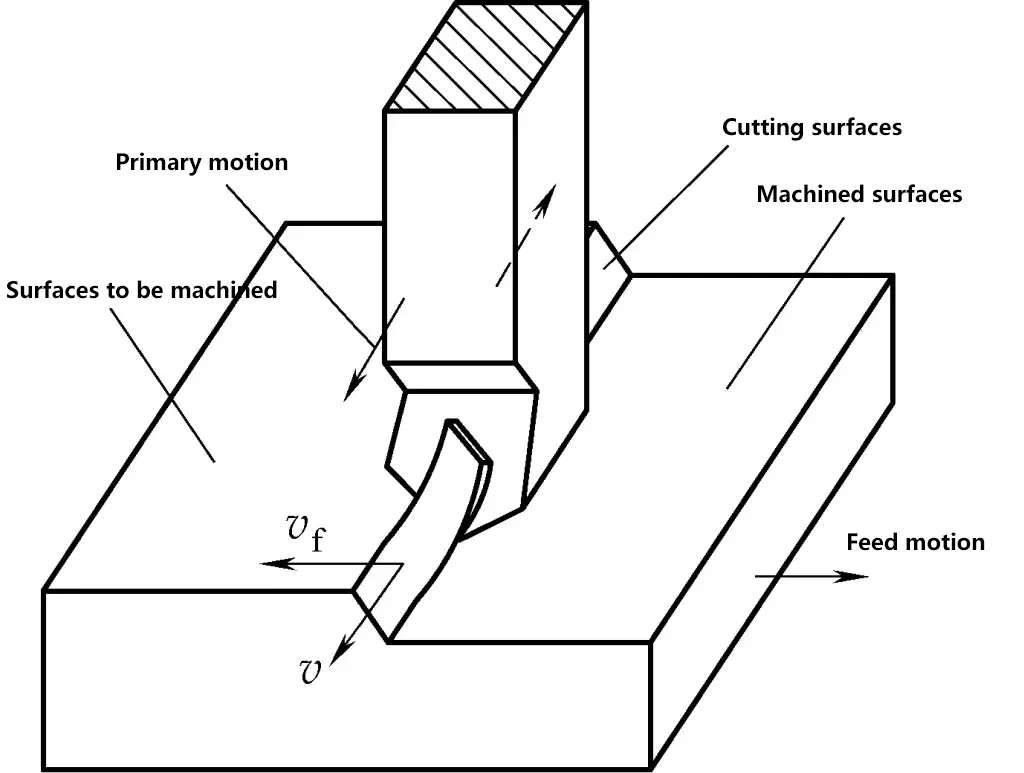

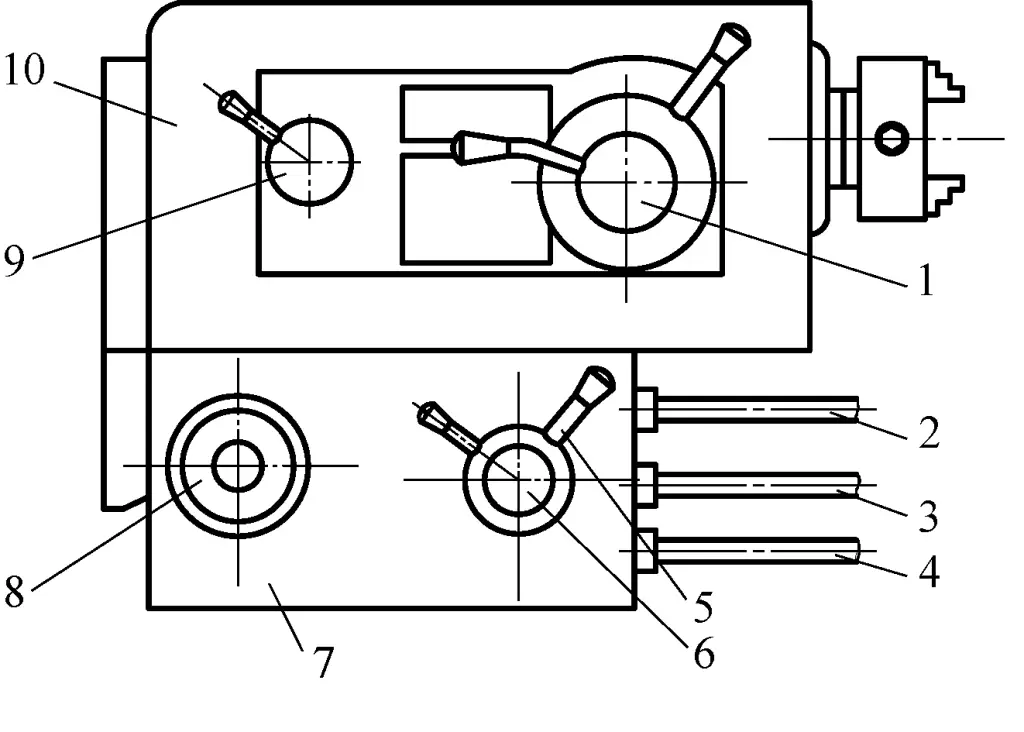

(1) هيكل وعملية تغيير السرعة في غراب الرأس

يتم التحكم في تغيير سرعة عمود دوران المخرطة عن طريق تغيير موضع مقبضين متداخلين على الجهة اليمنى الأمامية اليمنى من غُرَاب الرأس. يحتوي المقبض الأمامي على 6 تروس، ولكل ترس 4 مستويات سرعة يتحكم فيها المقبض الخلفي، وبالتالي فإن عمود الدوران يحتوي على إجمالي 24 مستوى سرعة، كما هو موضح في الشكل 8.

1-مقابض متداخلة لتغيير سرعة عمود الدوران 1 - مقابض متداخلة لتغيير سرعة المغزل

2 - برغي 2 رصاص

3-قضيب تغذية 3 - قضيب تغذية

4-ذراع التحكم 4 - ذراع التحكم

5-مقبض تغيير سرعة التغذية 5 - مقبض تغيير سرعة التغذية

6-مسمار لولبي لولبي ومقبض تغيير قضيب التغذية

7-صندوق التغذية

8-عجلة يدوية لتغيير سرعة التغذية

9-مقبض تغيير اتجاه الخيط

10-هيدستوك

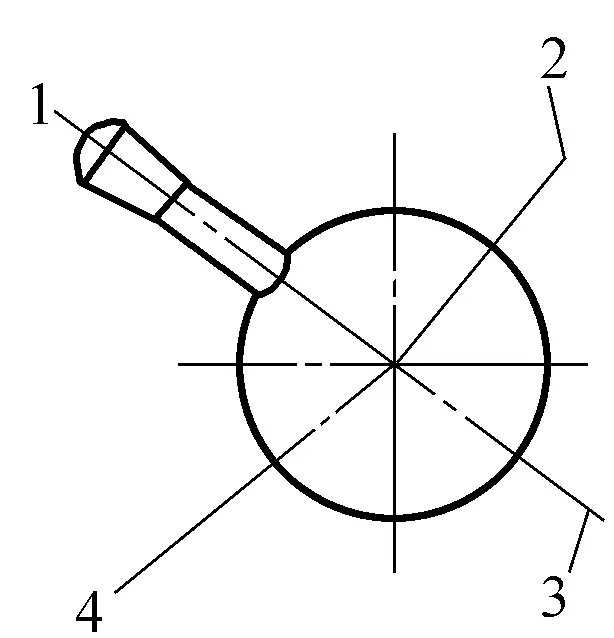

يتم استخدام المقبض الموجود على يسار مقدمة الغُرَاب الأمامي للتبديل بين لولبة اليد اليسرى واليمنى وزيادة ميل اللولبة. لديه 4 مواضع: اللولبة اليمنى، اللولبة اليسرى، اللولبة اليمنى المتزايدة، اللولبة اليمنى المتزايدة، اللولبة اليسرى المتزايدة، كما هو موضح في الشكل 9.

1-الخيط الأيمن

2-الخيط الأيسر

3-اليد اليسرى زيادة خيط الطول الأيسر

4-خيوط التثبيت المتزايدة لليمين

(2) هيكل صندوق التغذية وتشغيله

يحتوي صندوق تغذية المخرطة CA6140 على عجلة يدوية في المقدمة اليسرى مع 8 مواضع؛ وعلى الجانب الأيمن، يوجد مقبضان متداخلان، المقبض الأمامي للتغيير بين المسمار اللولبي وقضيب التغذية، والمقبض الخلفي له المواضع I، II، III، IV التي تعمل مع العجلة اليدوية لضبط درجة اللولب أو معدل التغذية.

لضبط درجة اللولبة المطلوبة أو معدل التغذية المطلوب وفقًا لمتطلبات التشغيل الآلي، يمكنك الرجوع إلى جدول التكوين الموجود على غطاء خزان زيت صندوق التغذية لتحديد الموضع المحدد لمقبض العجلة اليدوية.

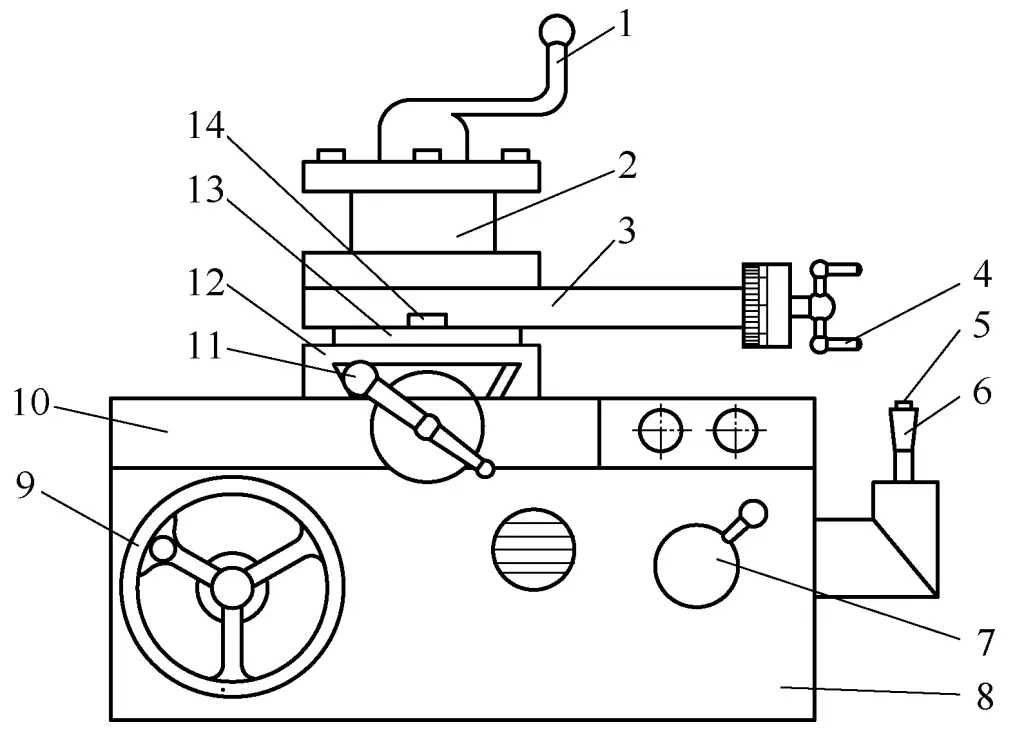

(3) هيكل مجموعة النقل وتشغيلها

تشتمل مجموعة العربة على المئزر، والسرج، والمنزلق المتقاطع، والمساند المركبة، وعمود الأداة، كما هو موضح في الشكل 10.

1-مقبض عمود الأداة 1 - مقبض عمود الأداة

2-وظيفة الأداة 2

3-الراحة المركبة

4-مقبض المسند المركب

5-زر الاجتياز السريع

6-مقبض تغذية أوتوماتيكي

7-رافعة نصف صامولة

8-أبــرون

9-عجلة يدوية كبيرة

10-سرج 10

11-عجلة يدوية منزلقة متقاطعة

12-شريحة عرضية

13-قرص متدرج 13-قرص متدرج

14-صامولة القفل 14

تقوم مجموعة العربة بتنفيذ معظم حركات التغذية أثناء الخراطة: يتحرك السرج والمئزر طوليًا، وتتحرك الشريحة المتقاطعة بشكل مستعرض، ويمكن أن تتحرك المسند المركب طوليًا أو بزاوية. هناك نوعان من حركات التغذية: التغذية اليدوية والتغذية الآلية.

1) يتم التحكم في الحركة الطولية للسرج والمئزر بواسطة العجلة اليدوية الكبيرة الموجودة على يسار مقدمة المئزر.

عند تدوير العجلة اليدوية في اتجاه عقارب الساعة، يتحرّك السرج والمئزر إلى اليمين؛ وعند تدويرها عكس اتجاه عقارب الساعة، يتحرّكان إلى اليسار. ينقسم القرص المتدرّج على محور العجلة اليدوية إلى 300 قسمة، وفي كل قسم تدور العجلة اليدوية يتحرّك السرج والمئزر طوليًا بمقدار 1 مم.

2) يتم التحكم في الحركة العرضية للشريحة المتقاطعة بواسطة مقبض الشريحة المتقاطعة.

عند تدوير المقبض في اتجاه عقارب الساعة، تتحرك المنزلق المتقاطع بعيدًا عن المشغِّل (أي التغذية المستعرضة)؛ وعند تدويره عكس اتجاه عقارب الساعة، يتحرك باتجاه المشغِّل (أي التراجع المستعرض). ينقسم القرص المتدرج الموجود على البرغي اللولبي المتقاطع إلى 100 قسمة، ولكل قسم يدور المقبض، تتحرك المنزلق المتقاطع بشكل مستعرض بمقدار 0.05 مم.

3) يمكن أن يقوم المسند المركب بحركات طولية قصيرة يتم التحكم فيها بواسطة مقبض المسند المركب.

عند تدوير مقبض المسند المركب في اتجاه عقارب الساعة، يتحرك المسند المركب إلى اليسار؛ وعند تدويره عكس اتجاه عقارب الساعة، يتحرك إلى اليمين. ينقسم القرص المتدرج الموجود على المسمار اللولبي للمخزن الرئيسي للمخزن المركب إلى 100 قسمة، ولكل قسم يدور المقبض، يتحرك المخزن المركب طوليًا بمقدار 0.05 مم (أو بزاوية).

يمكن تدوير القرص المتدرج للمخزن المركب في اتجاه عقارب الساعة أو عكس اتجاه عقارب الساعة في نطاق 90 درجة عندما يحتاج عمود العِدَّة إلى التغذية بزاوية لتدوير المسامير المستدقة القصيرة. للضبط، قم أولاً بفك صامولة القفل، ثم قم بتدوير المسند المركب إلى وضع الزاوية المرغوبة، ثم أحكم ربط صامولة القفل لتثبيت المسند المركب.

4) تستخدم المخرطة CA6140 وحدة تحكم ذات مقبض واحد للتغذية الكهربائية الطولية والعرضية والتغذية الكهربائية السريعة.

يوجد مقبض التغذية الأوتوماتيكي على الجانب الأيمن من المئزر ويمكن تحريكه طوليًا وعرضيًا على طول الفتحة المتقاطعة. يتوافق اتجاه حركة المقبض مع اتجاه حركة عمود الأداة، مما يجعل التشغيل بسيطًا ومريحًا. عندما يكون المقبض في منتصف الفتحة المتقاطعة، تتوقف حركة التغذية.

يوجد زر اجتياز سريع أعلى مقبض التغذية التلقائية. عند الضغط عليه، يعمل محرك الاجتياز السريع، ويتحرك السرج أو المنزلق المتقاطع بسرعة في اتجاه حركة المقبض. عند تحريره، يتوقف محرك الاجتياز السريع، وتتوقف الحركة السريعة.

5) يوجد ذراع تشغيل بنصف صامولة على الجهة اليمنى من المئزر، يُستخدم للتحكم في اتصال الحركة بين المئزر والمسمار اللولبي الرئيسي.

عند تدوير الأسطح غير الملولبة، تكون ذراع الصامولة النصفية في الموضع العلوي؛ عند قطع اللولبات، أدر ذراع الصامولة النصفية في اتجاه عقارب الساعة لإغلاق الصامولة النصفية وتعشيقها مع البرغي الرئيسي، ونقل حركة البرغي الرئيسي إلى المئزر، مما يجعل المئزر والسرج يتغذيان طوليًا وفقًا لطبقة اللولبة (أو الرصاص) المحددة مسبقًا. بعد الانتهاء من قطع اللولب، أعد ذراع نصف الصامولة على الفور إلى موضعه الأصلي.

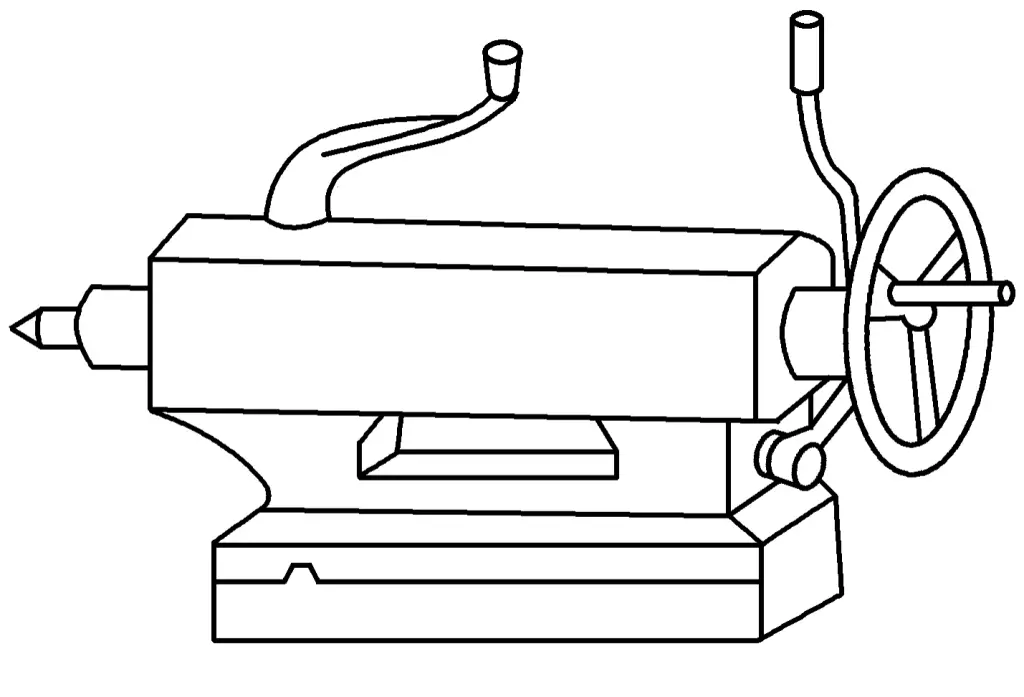

(4) هيكل الغُرَاب المتحرك وتشغيله

يظهر الغُرَاب المتحرك لمخرطة CA6140 في الشكل 11.

1) قم بتحريك الغُرَاب المتحرك يدويًا على طول مسارات السرير إلى موضع مناسب، وأدر ذراع تشبيك الغُرَاب المتحرك عكس اتجاه عقارب الساعة لتثبيت الغُرَاب المتحرك. احرص على عدم استخدام القوة المفرطة عند تحريك الغُرَاب المتحرك.

2) حرِّك ذراع تشبيك الريشة عكس اتجاه عقارب الساعة (للتخفيف)، وأدر العجلة اليدوية لتقدم الريشة أو تراجعها. أدر ذراع تشبيك الريشة في اتجاه عقارب الساعة لتثبيت الريشة في الموضع المحدد.

3) نظف تجويف الريشة ومستدق المركز، وقم بتركيب مركز الغُرَاب المتحرك؛ قم بفك ذراع تشبيك الريشة، وأدر العجلة اليدوية لسحب الريشة وإزالة مركز الغُرَاب المتحرك.