Imagine un material tan resistente que pueda soportar los entornos más hostiles, desde las profundidades del océano hasta la inmensidad del espacio. El acero HY-130 es ese material: un acero de alta resistencia y baja aleación famoso por sus impresionantes propiedades mecánicas y sus versátiles aplicaciones. En este artículo, profundizaremos en la intrincada composición y propiedades que hacen del acero HY-130 la opción preferida en industrias exigentes. Descubrirá los elementos clave que contribuyen a su resistencia y durabilidad, así como las especificaciones técnicas que garantizan su fiabilidad. Tanto si es ingeniero, científico de materiales o simplemente siente curiosidad por los materiales avanzados, esta inmersión en profundidad en el acero HY-130 le descubrirá por qué destaca en el mundo de los metales de alto rendimiento. ¿Qué hace que el acero HY-130 sea la columna vertebral de las aplicaciones críticas y cómo se compara con otros aceros de alta resistencia? Explorémoslo.

Visión general del acero HY-130

Introducción al acero HY-130

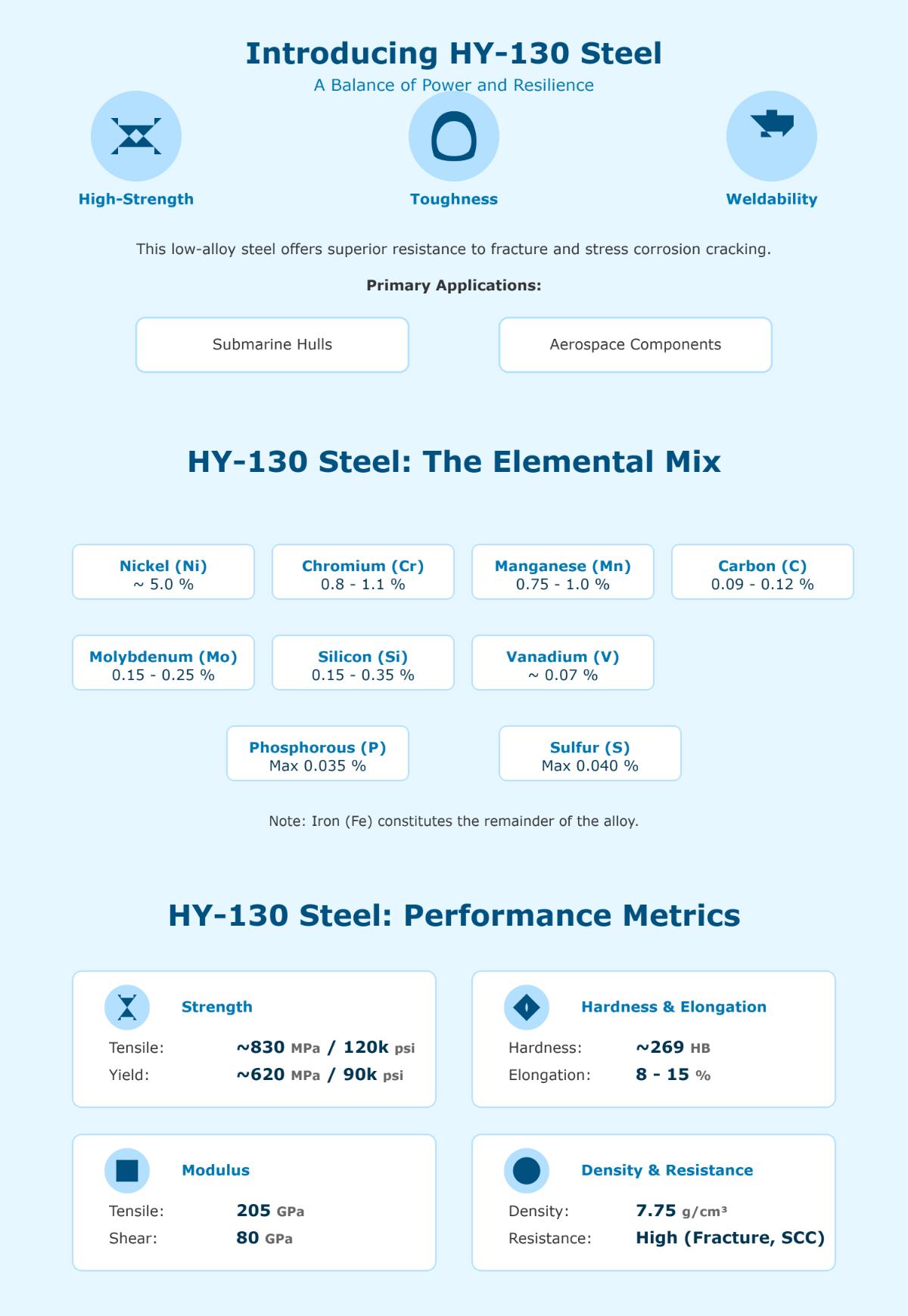

El acero HY-130 es una aleación templada y revenida de alta resistencia y bajo contenido en carbono célebre por sus excepcionales propiedades mecánicas y su rendimiento en aplicaciones exigentes.

El acero HY-130 procede de la serie HY de aceros, desarrollada para satisfacer las rigurosas exigencias de los entornos submarino y aeroespacial. HY" significa "High Yield" (alto límite elástico), lo que pone de relieve el elevado límite elástico del acero. Impulsado por la necesidad de materiales que pudieran soportar condiciones extremas como altas presiones y bajas temperaturas, el HY-130 se ha convertido en la opción preferida en diversos sectores gracias a sus sólidas propiedades y fiabilidad.

Composición del acero HY-130

El acero HY-130 incluye elementos de aleación clave como níquel (Ni) 4,75-5,25%, cromo (Cr) 0,40-0,70%, molibdeno (Mo) 0,30-0,65%, vanadio (V) 0,05-0,10% y carbono (C) 0,10-0,12%. Estos elementos mejoran la resistencia, la tenacidad y la soldabilidad del acero, y el níquel reduce significativamente la temperatura de transición cero-ductilidad.

Propiedades mecánicas del acero HY-130

El acero HY-130 es famoso por su elevado límite elástico, de unos 130 ksi (900 MPa), y su notable tenacidad, sobre todo en uniones soldadas. Aunque no se facilitan valores específicos de resistencia a la tracción, su resistencia a la fractura y su dureza (aproximadamente 30 HRC) lo hacen adecuado para aplicaciones con cargas dinámicas y condiciones duras.

Aplicaciones del acero HY-130

- Estructuras navales: Se utiliza en cascos a presión y componentes de submarinos en los que son cruciales la alta resistencia y la resistencia a la fractura frágil.

- Componentes aeroespaciales: Se emplea en piezas portantes críticas que requieren una elevada relación resistencia/peso.

- Maquinaria pesada: Las variantes recocidas con alivio de tensiones se utilizan en ejes y maquinaria rotativa para garantizar la durabilidad bajo cargas pesadas.

Consideraciones sobre fabricación y soldadura

La fabricación y soldadura del acero HY-130 requiere técnicas especializadas para mantener sus propiedades mecánicas. La composición de la aleación del acero requiere un control cuidadoso de las zonas afectadas por el calor (HAZ) durante la soldadura para evitar la fragilización. Entre los métodos de soldadura habituales se encuentran la soldadura por arco metálico protegido, la soldadura por arco sumergido y la soldadura por haz de electrones, con el uso de metales de aportación adecuados para garantizar la tenacidad en el estado de soldadura.

Al trabajar con acero HY-130, es importante tener en cuenta lo siguiente:

- Tratamiento térmico: El templado seguido del revenido es esencial para lograr la resistencia y la tenacidad deseadas.

- Soldabilidad: Las técnicas de soldadura y los metales de aportación adecuados son fundamentales para mantener las propiedades del acero.

- Coste del material: El alto contenido de níquel contribuye al coste, pero es necesario para reducir la temperatura del END.

El acero HY-130 sigue siendo un material de elección en aplicaciones en las que la alta resistencia, la tenacidad y la resistencia a condiciones extremas son primordiales.

Composición química del acero HY-130

El acero HY-130 se compone de varios elementos críticos, cada uno de los cuales contribuye a sus propiedades y prestaciones únicas. Los principales componentes son el hierro (Fe), el níquel (Ni), el cromo (Cr), el molibdeno (Mo), el vanadio (V) y el carbono (C). Estos elementos se equilibran cuidadosamente para conseguir las propiedades mecánicas y físicas deseadas.

Hierro (Fe)

El hierro es el metal base del acero HY-130, que proporciona la estructura fundamental y el grueso de la aleación, sirviendo de matriz primaria en la que se incrustan otros elementos de aleación que confieren al acero sus características fundamentales.

Níquel (Ni)

El contenido de níquel del acero HY-130 oscila entre 4,75% y 5,25%. El níquel mejora la tenacidad y la resistencia a la corrosión del acero y le ayuda a mantenerse dúctil y fuerte incluso en condiciones duras. La presencia de níquel garantiza que el acero mantenga su ductilidad y resistencia incluso en condiciones duras.

Cromo (Cr)

El contenido de cromo oscila entre 0,40% y 0,70%, y es crucial para proporcionar resistencia a la corrosión y resistencia a altas temperaturas. El cromo forma una capa de óxido pasiva en la superficie del acero, protegiéndolo de la degradación ambiental. Además, el cromo contribuye a la templabilidad del acero HY-130, lo que lo hace adecuado para aplicaciones que requieren resistencia al desgaste.

Molibdeno (Mo)

El molibdeno está presente en cantidades de 0,30% a 0,65%. El molibdeno aumenta la resistencia del acero HY-130 a temperaturas elevadas y mejora su resistencia al desgaste. También contribuye a la capacidad del acero para soportar entornos de alta tensión, lo que lo convierte en un componente esencial para aplicaciones de servicio pesado.

Vanadio (V)

El contenido de vanadio oscila entre 0,05% y 0,10%. El vanadio contribuye a mantener la resistencia del acero durante los procesos de revenido, garantizando que conserve su integridad estructural en una amplia gama de temperaturas. Este elemento es vital para mantener la integridad estructural del acero HY-130 en aplicaciones en las que interviene el tratamiento térmico.

Carbono (C)

El carbono está presente en una gama controlada de 0,09% a 0,12%. El contenido de carbono se mantiene relativamente bajo para lograr un equilibrio entre el límite elástico y minimizar el riesgo de agrietamiento. El carbono desempeña un papel fundamental en la formación de carburos, que aumentan la dureza y la resistencia del acero.

Importancia de cada elemento en el rendimiento del acero

Níquel (Ni) y dureza

La capacidad del níquel para aumentar la tenacidad es especialmente valiosa en aplicaciones en las que el acero debe resistir impactos o cargas dinámicas. Su contribución a la resistencia a la corrosión también hace que el acero HY-130 sea adecuado para aplicaciones marinas y submarinas.

Cromo (Cr) y resistencia a la corrosión

El papel del cromo en la formación de una capa protectora de óxido es crucial para las aplicaciones que implican la exposición a entornos corrosivos. Por ello, el acero HY-130 es una opción excelente para estructuras navales y componentes aeroespaciales sometidos a condiciones duras.

Molibdeno (Mo) y resistencia a altas temperaturas

La mejora de la resistencia a altas temperaturas que aporta el molibdeno permite utilizar el acero HY-130 en entornos en los que se requiere estabilidad térmica. Esto es especialmente importante en maquinaria pesada y aplicaciones aeroespaciales, donde los componentes pueden estar sometidos a altas temperaturas.

Vanadio (V) y resistencia al revenido

La capacidad del vanadio para mantener la resistencia durante los procesos de revenido garantiza que el acero HY-130 pueda someterse a diversos tratamientos térmicos sin perder sus propiedades mecánicas. Esto es esencial para los procesos de fabricación que implican soldadura y tratamiento térmico.

Carbono (C) y límite elástico

El contenido controlado de carbono garantiza que el acero HY-130 alcance un alto límite elástico al tiempo que minimiza el riesgo de agrietamiento. Este equilibrio es fundamental para aplicaciones que requieren tanto resistencia como fiabilidad.

Propiedades mecánicas y físicas del acero HY-130

El acero HY-130 es conocido por su alto límite elástico, que suele oscilar entre 620 y 900 MPa (90.000 y 130.000 psi). Esto lo hace especialmente adecuado para aplicaciones que requieren materiales que soporten tensiones importantes sin sufrir deformaciones permanentes. El límite elástico exacto puede variar en función del tratamiento térmico específico y de las condiciones de procesamiento empleadas durante la fabricación.

La resistencia a la tracción del acero HY-130 suele estar entre 830 y 900 MPa (120.000 y 130.000 psi), lo que mide la tensión máxima que puede soportar el acero al estirarlo o tirar de él antes de romperse. Esta propiedad contribuye a la fiabilidad del acero bajo cargas pesadas y condiciones dinámicas.

El acero HY-130 tiene una dureza de unos 269 Brinell en su estado templado, lo que indica una buena resistencia al desgaste y a la deformación superficial. La estructura de martensita revenida, combinada con una fina dispersión de carburos, aumenta la durabilidad general del acero y su resistencia al desgaste mecánico.

La refinada microestructura del acero HY-130 y su bajo contenido en impurezas le confieren una excelente tenacidad a la fractura, lo que le permite absorber una gran cantidad de energía sin romperse. Esta propiedad es especialmente valiosa en aplicaciones en las que el material puede verse sometido a impactos repentinos y severos, como en entornos aeroespaciales y marinos.

La densidad del acero HY-130 es comparable a la de los aceros aleados estándar, aproximadamente 7,85 g/cm³. Esta densidad garantiza que el acero mantenga una relación resistencia-peso favorable, lo que lo convierte en una opción ideal para aplicaciones en las que las consideraciones de peso son críticas, como en componentes aeroespaciales y estructuras navales.

El acero HY-130 tiene una conductividad térmica moderada, típica de los aceros aleados, y una conductividad eléctrica relativamente baja, habitual en este tipo de materiales. Estas propiedades son esenciales para aplicaciones que implican transferencia de calor y ciertos usos especializados en los que la resistencia eléctrica y la generación de calor podrían ser consideraciones a tener en cuenta.

El acero HY-130 conserva sus propiedades mecánicas hasta temperaturas de aproximadamente 1100°F (593°C). Esta estabilidad térmica se debe en gran medida a la presencia de vanadio, que forma carburos estables que impiden el reblandecimiento durante el revenido. Esta propiedad es crucial para las aplicaciones que implican altas temperaturas de funcionamiento, ya que garantiza que el acero mantenga su resistencia y tenacidad bajo tensión térmica.

La microestructura del acero HY-130 se caracteriza por martensita templada con fina dispersión de carburos. Esta configuración se consigue mediante un proceso de temple y revenido, optimizando el equilibrio entre resistencia y tenacidad. Las finas partículas de carburo proporcionan un refuerzo adicional dentro de la matriz de acero, mejorando sus prestaciones mecánicas y su resistencia a la fractura.

Especificaciones técnicas

El acero HY-130 cumple varias normas y códigos industriales, lo que lo hace adecuado para aplicaciones exigentes. Estas normas incluyen especificaciones de organizaciones como la American Society for Testing and Materials (ASTM) y la American Welding Society (AWS). El cumplimiento de estas normas garantiza el rendimiento del acero en entornos críticos.

Cumplimiento de las normas del sector

El acero HY-130 cumple normas industriales clave como ASTM A514, ASTM A517 y MIL-S-16216. Estas normas garantizan que el acero HY-130 mantenga sus propiedades mecánicas, como el límite elástico, la resistencia a la tracción y la tenacidad, en diversas aplicaciones.

Fabricación y control de calidad

La producción del acero HY-130 implica un estricto control de calidad para garantizar su consistencia y fiabilidad. El proceso de fabricación incluye:

- Fundición y refinado: El acero se produce utilizando hornos de arco eléctrico, seguidos de un refinado en cuchara para lograr la composición química deseada y eliminar las impurezas.

- Fundición y laminación: El acero refinado se funde en planchas y luego se lamina en caliente hasta alcanzar el grosor requerido. Los procesos de laminado se controlan cuidadosamente para conseguir unas propiedades mecánicas uniformes.

- Tratamiento térmico: El acero HY-130 se somete a un proceso de temple y revenido para mejorar su resistencia y tenacidad. El proceso de temple consiste en un enfriamiento rápido a alta temperatura, seguido de un revenido para aliviar las tensiones internas y mejorar la ductilidad.

- Pruebas e inspección: El acero se somete a rigurosas pruebas para verificar sus propiedades mecánicas, incluidas pruebas de tracción, dureza e impacto. Para detectar defectos internos se utilizan métodos no destructivos, como los ultrasonidos.

Marcado y certificación

Las chapas y componentes de acero HY-130 están marcados con información esencial para garantizar la trazabilidad y el cumplimiento de las especificaciones. Las marcas suelen incluir:

- Nombre o logotipo del fabricante

- Número térmico y número de lote

- Grado y especificación del material (por ejemplo, HY-130)

- Dimensiones y peso

Además, los documentos de certificación, como los informes de pruebas de laminación (MTR), acompañan al acero para proporcionar información detallada sobre su composición química, propiedades mecánicas y cumplimiento de las normas pertinentes.

Aplicaciones e idoneidad

Las especificaciones técnicas del acero HY-130 lo hacen ideal para aplicaciones sometidas a grandes esfuerzos, como cascos de submarinos, recipientes a presión, componentes aeroespaciales y maquinaria pesada. El alto límite elástico y la tenacidad de este acero son fundamentales para soportar las presiones extremas que se dan en las profundidades marinas. Su capacidad para mantener las propiedades mecánicas en condiciones de alta presión y temperatura lo hace adecuado para la construcción de recipientes a presión. En el sector aeroespacial, la combinación de resistencia, tenacidad y eficiencia de peso es esencial para soportar cargas dinámicas y condiciones duras. La resistencia al desgaste y la durabilidad del acero garantizan una larga vida útil en maquinaria pesada y componentes estructurales.

Aplicaciones y usos del acero HY-130

Aplicaciones aeroespaciales

El acero HY-130 se utiliza ampliamente en el sector aeroespacial por su elevada relación resistencia-peso y sus magníficas propiedades mecánicas. Su capacidad para soportar cargas dinámicas y condiciones ambientales extremas lo hacen ideal para componentes de carga crítica en aviones y naves espaciales. Su naturaleza robusta garantiza fiabilidad y durabilidad, esenciales para los exigentes requisitos de la ingeniería aeroespacial.

Aplicaciones de maquinaria pesada

El acero HY-130 se utiliza en maquinaria pesada para piezas que necesitan una resistencia y tenacidad excepcionales. Su elevado límite elástico y dureza lo hacen adecuado para componentes sometidos a grandes cargas y desgaste, como ejes, engranajes y estructuras. La durabilidad del acero garantiza una larga vida útil para la maquinaria que funciona en condiciones intensas, minimizando los tiempos de inactividad y los costes de mantenimiento.

Aplicaciones marinas y submarinas

Su alta resistencia, resistencia a la fractura frágil, soldabilidad y tenacidad hacen que el acero HY-130 sea ideal para sumergibles y buques de guerra, garantizando la fiabilidad y seguridad bajo presiones extremas en aguas profundas. La capacidad del acero para soportar estas condiciones es crucial para construir cascos a presión y otros componentes estructurales en entornos marinos y submarinos.

Otros usos industriales

El acero HY-130 también es útil en muchos sectores industriales más allá de las aplicaciones aeroespaciales y marinas. Su alta resistencia y tenacidad son valiosas para la fabricación de recipientes a presión que deben soportar condiciones de alta presión y temperatura. Además, el acero HY-130 se utiliza en la construcción de grúas de gran tonelaje, puentes y otros proyectos de infraestructuras que exigen materiales robustos y fiables.

Estructuras de alto rendimiento

El acero HY-130 es adecuado para aplicaciones estructurales de alto rendimiento que requieren una reducción de peso y una mayor durabilidad. Sus propiedades mecánicas superiores permiten la construcción de estructuras ligeras pero resistentes, mejorando la eficiencia y el rendimiento. Este acero se utiliza a menudo en proyectos de ingeniería avanzada en los que el rendimiento de los materiales es fundamental para el éxito.

Consideraciones técnicas para las aplicaciones

La utilización del acero HY-130 requiere una gestión cuidadosa de las técnicas de soldadura, los procesos de tratamiento térmico y las formas del material. Los complejos ciclos térmicos del acero durante la soldadura pueden afectar a su microestructura y propiedades mecánicas, lo que requiere unos parámetros de soldadura óptimos para mantener la integridad estructural. Además, el acero HY-130 está disponible tanto en forma forjada como fundida, cada una de ellas con ventajas y retos específicos.

Consideraciones sobre fabricación y soldadura

Consideraciones sobre fabricación y soldadura

La fabricación y soldadura del acero HY-130 requiere una meticulosa atención al detalle debido a su alta resistencia y a sus elementos de aleación específicos. Es esencial garantizar que el acero mantenga sus propiedades mecánicas y su integridad estructural durante todo el proceso de soldadura.

Control de temperatura de precalentamiento y de paso

El control adecuado de las temperaturas de precalentamiento y entre pasadas es esencial para prevenir el agrietamiento y gestionar la velocidad de enfriamiento del acero HY-130. Normalmente, el precalentamiento a temperaturas moderadas ayuda a reducir el riesgo de agrietamiento inducido por hidrógeno y las tensiones térmicas. Mantener una temperatura entre pasadas adecuada garantiza un ciclo térmico constante durante la soldadura multipase, lo que es crucial para conseguir una estructura de soldadura homogénea.

Selección del material de relleno

Los metales de aportación especializados con elementos de aleación similares garantizan que el metal de soldadura y la zona afectada por el calor (ZAT) tengan una resistencia y una tenacidad comparables. Esta compatibilidad ayuda a mantener la integridad global y el rendimiento de la estructura soldada.

Gestión de la entrada de calor

Controlar el aporte de calor durante la soldadura es esencial para evitar un crecimiento excesivo del grano en la ZAT, que puede afectar negativamente a la tenacidad y al límite elástico. Optimizar los parámetros de soldadura, como la velocidad de desplazamiento y los ajustes de corriente, ayuda a conservar la microestructura deseada. Un aporte de calor equilibrado garantiza que la unión soldada se mantenga fuerte y duradera.

Tratamiento térmico posterior a la soldadura (PWHT)

El tratamiento térmico posterior a la soldadura suele ser necesario para aliviar las tensiones residuales y restaurar la tenacidad del acero HY-130. El PWHT debe realizarse con cuidado para evitar el reblandecimiento o la fragilización por revenido. El proceso suele consistir en calentar el componente soldado a una temperatura específica, mantenerla durante un tiempo predeterminado y, a continuación, enfriarlo a una velocidad controlada para conseguir las propiedades mecánicas deseadas.

Consideraciones sobre el contenido de carbono y aleaciones

El contenido relativamente bajo de carbono del acero HY-130 (idealmente inferior a 0,12%) reduce la susceptibilidad a la fisuración, lo que resulta beneficioso durante la soldadura. Los elementos de aleación, como el vanadio, desempeñan un papel fundamental en la mejora de la resistencia al revenido durante la soldadura y el posterior tratamiento térmico. Esto garantiza que la unión soldada mantenga su resistencia y tenacidad.

Estabilidad microestructural

La estabilidad microestructural del acero HY-130 durante la soldadura es crucial para conseguir un alto rendimiento. La solidificación y el revenido controlados durante la soldadura garantizan que la soldadura y la ZAT igualen o superen la resistencia y tenacidad del metal base. Esta estabilidad se consigue mediante un control preciso de los parámetros de soldadura y una cuidadosa selección de los materiales de aportación.

Técnicas de soldadura

Existen varias técnicas de soldadura adecuadas para el acero HY-130, cada una de ellas con ventajas específicas:

- Soldadura por arco metálico con protección (SMAW): Comúnmente utilizado por su versatilidad y facilidad de uso. La selección adecuada del electrodo es esencial para adaptarse a las propiedades del metal base.

- Soldadura por arco sumergido (SAW): Ofrece una penetración profunda y altas velocidades de deposición, adecuada para secciones gruesas.

- Soldadura por haz de electrones (EBW): Proporciona un control preciso y una HAZ mínima, ideal para uniones de alta calidad en aplicaciones críticas.

Retos y soluciones en la fabricación

La fabricación de acero HY-130 presenta varios retos, como la gestión de los ciclos térmicos, la prevención del agrietamiento inducido por hidrógeno y la garantía de la integridad microestructural. Las soluciones incluyen:

- Utilización de procesos de soldadura con bajo contenido en hidrógeno: Reduce el riesgo de agrietamiento inducido por hidrógeno.

- Aplicar estrictas medidas de control de calidad: Garantiza la coherencia de los parámetros de soldadura y los tratamientos térmicos.

- Empleo de métodos avanzados de ensayos no destructivos (END): Detecta defectos internos y verifica la calidad de la soldadura sin dañar el componente.

Análisis comparativo con calidades de acero similares

Comparación de la composición química

El acero HY-130 se elabora con una composición que equilibra resistencia, tenacidad y soldabilidad. Al comparar el HY-130 con aceros de alta resistencia similares, los elementos de aleación específicos y sus proporciones desempeñan un papel fundamental en la definición de sus propiedades únicas.

Acero HY-130

- Carbono (C): 0.09% – 0.12%

- Níquel (Ni): 4.75% – 5.25%

- Cromo (Cr): 0.40% – 0.70%

- Molibdeno (Mo): 0.30% – 0.65%

- Vanadio (V): 0.05% – 0.10%

Esta composición garantiza al HY-130 un alto límite elástico (~130 ksi), una excelente tenacidad y una buena soldabilidad, lo que lo hace adecuado para aplicaciones exigentes como estructuras navales y maquinaria pesada.

Acero HY-140

- Carbono (C): Ligeramente superior a HY-130

- Níquel (Ni): Similar a HY-130

- Cromo (Cr): Similar a HY-130

- Molibdeno (Mo): Similar a HY-130

- Vanadio (V): Similar o ligeramente ajustado

El acero HY-140 está diseñado para un límite elástico mínimo superior (~140 ksi), pero puede requerir controles de procesamiento más estrictos debido a sus mayores exigencias de resistencia. Esto lo hace ideal para aplicaciones en las que una mayor resistencia es un requisito crítico, aunque con una soldabilidad y tenacidad potencialmente inferiores en comparación con el HY-130.

Comparación de propiedades mecánicas y físicas

Las propiedades mecánicas de los aceros de alta resistencia como HY-130 y HY-140 son fundamentales para determinar su idoneidad para diversas aplicaciones, como el límite elástico, la resistencia a la tracción, la dureza y la tenacidad a la fractura.

Límite elástico

- HY-130: Mínimo 130.000 psi (900 MPa)

- HY-140: Mínimo 965 MPa (140.000 psi)

El mayor límite elástico del HY-140 lo hace adecuado para aplicaciones que requieren la máxima capacidad de carga.

Resistencia a la tracción

- HY-130: Típicamente superior al límite elástico, con buena elongación y tenacidad

- HY-140: Mayor resistencia a la tracción, en consonancia con su mayor límite elástico

Ambos aceros ofrecen excelentes propiedades de tracción, pero la mayor resistencia a la tracción del HY-140 va acompañada de una posible disminución de la tenacidad y la soldabilidad.

Dureza y tenacidad

- HY-130: Dureza en torno a 30 HRC; alta tenacidad de entalla, especialmente en uniones soldadas.

- HY-140: Mayor dureza; tenacidad ligeramente inferior debido al mayor contenido de carbono.

El menor contenido de carbono del HY-130 contribuye a mejorar la tenacidad y la soldabilidad, por lo que es preferible para aplicaciones en las que estas propiedades son críticas.

Comparación de aplicaciones y usos

Las aplicaciones de los aceros HY-130 y HY-140 vienen dictadas por sus propiedades mecánicas y su comportamiento en condiciones específicas.

Acero HY-130

- Estructuras navales: Cascos a presión, componentes de submarinos

- Maquinaria pesada: Ejes, engranajes, armazones estructurales

- Aeroespacial: Piezas portantes

- Recipientes a presión: Entornos de alto estrés

Las propiedades equilibradas de resistencia, tenacidad y soldabilidad del HY-130 lo hacen versátil para diversas aplicaciones de alto esfuerzo.

Acero HY-140

El acero HY-140 está diseñado para aplicaciones que requieren una mayor resistencia, aunque puede tener una tenacidad y soldabilidad ligeramente inferiores.

Ventajas y desventajas

Acero HY-130

Ventajas:

- Ofrece una excelente soldabilidad y una gran tenacidad de entalla

- Adecuado para secciones gruesas de hasta 4 pulgadas

- Propiedades mecánicas equilibradas

Desventajas:

- Menor límite elástico que el HY-140

Acero HY-140

Ventajas:

- Mayor límite elástico y resistencia a la tracción

- Adecuado para aplicaciones que exigen la máxima capacidad de carga

Desventajas:

- Tenacidad y soldabilidad potencialmente inferiores

- Requiere un control más estricto durante el procesamiento

| Característica | HY-130 | HY-140 |

|---|---|---|

| Límite elástico (min) | 130.000 psi (900 MPa) | 965 MPa (140.000 psi) |

| Contenido de carbono | 0.09% – 0.12% | Ligeramente superior |

| Contenido en níquel | 4.75% – 5.25% | Similar |

| Contenido en vanadio | ~0.07% | Similar |

| Dureza | Alta tenacidad de entalla, mejor soldabilidad | Alta resistencia, tenacidad ligeramente inferior |

| Soldabilidad | Bueno, optimizado a través de la composición | Bueno pero más sensible a la soldadura |

| Aplicaciones | Estructuras navales, maquinaria pesada | Militar, estructuras navales avanzadas |

El acero HY-130 ofrece un rendimiento redondo con excelente tenacidad y soldabilidad, adecuado para diversas aplicaciones exigentes, mientras que el acero HY-140, con su mayor resistencia, requiere un control más estricto del procesamiento y es ideal para aplicaciones que necesitan el máximo límite elástico.

Casos de éxito de la implantación del acero HY-130

Composición y propiedades del acero HY-130

El acero HY-130 es un material de alta resistencia y baja aleación diseñado para soportar condiciones extremas. Su composición incluye normalmente hierro (Fe) como base, con elementos de aleación como níquel (Ni), cromo (Cr), molibdeno (Mo) y vanadio (V), que contribuyen a su elevado límite elástico (~130 ksi u 896 MPa), tenacidad y soldabilidad. La microestructura martensítica conseguida mediante procesos de temple y revenido garantiza unas excelentes propiedades mecánicas adecuadas para entornos de alta presión y alta tensión.

Comportamiento metalúrgico y de la soldadura en aplicaciones de acero HY-130

La soldadura del acero HY-130 requiere un control preciso de los parámetros de soldadura para mantener sus propiedades. Los estudios de casos de éxito destacan el uso de la soldadura por arco metálico con gas (GMAW) en modo de transferencia por pulverización con hilos de aportación de bajo hidrógeno (

Preguntas frecuentes

A continuación encontrará respuestas a algunas preguntas frecuentes:

¿Cuál es la composición y las propiedades del acero HY-130?

El acero HY-130 es un acero de alta resistencia y baja aleación conocido por su excelente equilibrio entre resistencia, tenacidad y soldabilidad. Su composición química típica incluye aproximadamente 0,09-0,12% de carbono, 5% de níquel, 0,8-1,1% de cromo, 0,15-0,25% de molibdeno, 0,07% de vanadio, 0,75-1,0% de manganeso, 0,15-0,35% de silicio, con unos límites máximos de 0,035% de fósforo y 0,040% de azufre. Estos elementos contribuyen a sus propiedades mecánicas, que incluyen una resistencia a la tracción de unos 830 MPa (120.000 psi), un límite elástico de unos 620 MPa (90.000 psi), un alargamiento entre 8-15% y una dureza Brinell de aproximadamente 269 HB. El HY-130 también presenta un módulo de tracción de 205 GPa, un módulo de cizallamiento de 80 GPa y una densidad de 7,75 g/cm³. Este acero es especialmente apreciado por su resistencia a la fractura y al agrietamiento por corrosión bajo tensión, lo que lo hace adecuado para aplicaciones exigentes como cascos de submarinos y componentes aeroespaciales.

¿Cuáles son las aplicaciones y usos típicos del acero HY-130?

El acero HY-130 es un acero aleado de alta resistencia y bajo contenido en carbono conocido por su impresionante límite elástico y tenacidad, que lo hacen ideal para aplicaciones exigentes. Uno de sus principales usos es en cascos de submarinos, sobre todo para la Marina estadounidense, donde ofrece una importante reducción de peso en comparación con otros aceros como el HY-100. Esto lo hace idóneo para sumergibles y aplicaciones de inmersión profunda por su elevada relación resistencia-peso y su excelente tenacidad a distintas temperaturas. Además, el acero HY-130 se utiliza en estructuras de alto rendimiento que requieren una combinación de resistencia, tenacidad y soldabilidad, como ciertos componentes aeroespaciales y de maquinaria pesada. Su buena soldabilidad y la mínima necesidad de tratamiento térmico previo o posterior a la soldadura simplifican aún más su fabricación, aumentando su aplicabilidad en diversos sectores industriales.

¿Cómo se compara el acero HY-130 con otros aceros de alta resistencia?

El acero HY-130 se compara favorablemente con otros aceros de alta resistencia debido a su equilibrio específico de propiedades mecánicas y soldabilidad. A diferencia de los aceros típicos de alta resistencia y baja aleación (HSLA), que ofrecen una resistencia moderada y una buena soldabilidad pero una menor tenacidad, el HY-130 presenta un alto límite elástico (~90 ksi o 620 MPa) y una alta resistencia a la tracción (~120 ksi u 830 MPa) con una excelente tenacidad a la fractura, lo que lo hace adecuado para aplicaciones exigentes como cascos de submarinos y recipientes a presión.

En comparación con los aceros martensíticos, que poseen mayor resistencia pero poca soldabilidad, el HY-130 mantiene una soldabilidad superior, permitiendo que las soldaduras igualen o superen la resistencia del metal base. Esto se consigue gracias a una composición química cuidadosamente controlada, que incluye elementos como el vanadio para mejorar la resistencia al revenido y reducir el reblandecimiento en las zonas de soldadura.

El HY-130 también se diferencia del acero 4340, otra aleación de alta resistencia, por ofrecer mejor soldabilidad y resistencia a la fractura gracias a sus elementos de aleación equilibrados como el cromo, el molibdeno y el vanadio. Así pues, el HY-130 es preferible en aplicaciones que requieren una combinación de alta resistencia, tenacidad y soldabilidad fiable, como los componentes estructurales navales y militares, lo que lo convierte en una opción especializada entre los aceros de alta resistencia.

¿Cuáles son los retos a la hora de fabricar y soldar acero HY-130?

El acero HY-130, conocido por su gran resistencia y tenacidad, presenta varios retos durante su fabricación y soldadura. En primer lugar, su composición incluye elementos sensibles a la contaminación por carbono, azufre, fósforo, hidrógeno, oxígeno y nitrógeno, lo que exige un control estricto de las condiciones de soldadura y los materiales de aportación. El desarrollo de materiales de aportación que se ajusten a las propiedades del metal base y mantengan al mismo tiempo una tenacidad y una resistencia elevadas es especialmente difícil.

Además, el acero HY-130 es propenso a la microfisuración de la zona afectada por el calor (HAZ), al igual que otros aceros de alta resistencia. El procesamiento adecuado del material base y las precauciones de soldadura pueden ayudar a mitigar este problema. Además, la fisuración retardada tanto en la soldadura como en el metal base requiere unas condiciones de soldadura controladas y un procesamiento cuidadoso del material base para evitar que se produzca.

Cuando se suelda acero HY-130, se utiliza la soldadura por arco metálico con gas (GMA) en modo de transferencia por pulverización, pero requiere un control preciso de la aportación de calor para formar una estructura HAZ martensítica, con niveles de aportación de calor recomendados en torno a 50 KJ/in. Para evitar la fragilización por hidrógeno, el contenido de hidrógeno en el hilo de soldadura debe mantenerse por debajo de 3 ppm.

¿Puede utilizarse el acero HY-130 en entornos extremos?

Sí, el acero HY-130 puede utilizarse en entornos extremos. Este acero de alta resistencia y baja aleación está diseñado específicamente para ofrecer unas propiedades mecánicas excepcionales que lo hacen adecuado para aplicaciones exigentes. Su composición, que suele incluir elementos como níquel, cromo, molibdeno y vanadio, contribuye a su robustez y capacidad para soportar condiciones duras.

El acero HY-130 presenta un alto límite elástico, lo que resulta crucial para soportar las altas tensiones que se producen en entornos extremos como los sumergibles de gran profundidad y los sistemas de contención de alta presión. Aunque su resistencia a la corrosión es buena, puede mejorarse aún más con tratamientos superficiales o revestimientos adecuados, lo que lo hace viable para aplicaciones marinas.

Sin embargo, hay que tener muy en cuenta su soldabilidad y su posible sensibilidad al agrietamiento ambiental. Se requieren técnicas de soldadura y materiales de aportación especializados para garantizar uniones fuertes y fiables. En resumen, el acero HY-130 es adecuado para entornos extremos, siempre que se aborden adecuadamente sus limitaciones y problemas de fabricación.

¿Cuáles son los últimos avances en la tecnología del acero HY-130?

Los últimos avances en la tecnología del acero HY-130 se han centrado principalmente en aumentar su resistencia a la fragilización por hidrógeno y mejorar su tenacidad dinámica a la fractura. La investigación indica que la composición del acero, en particular los niveles de manganeso y silicio, afecta significativamente a su susceptibilidad al agrietamiento inducido por el hidrógeno. Mediante la optimización de estos elementos de aleación, los ingenieros pretenden mitigar la fragilización por hidrógeno, que es crucial para las aplicaciones que implican la exposición al hidrógeno.

Además, los estudios en curso están examinando la resistencia dinámica a la fractura del acero HY-130 en diversas condiciones de carga. Comprender estos parámetros es esencial para optimizar su rendimiento en entornos de alta tensión, como las aplicaciones navales y aeroespaciales. También se están realizando nuevos avances en las técnicas de procesamiento de materiales para mejorar las propiedades mecánicas del acero, garantizando al mismo tiempo su rentabilidad y fabricabilidad. Todos estos avances aumentan la utilidad y fiabilidad del acero HY-130 en aplicaciones exigentes.