Menguasai berbagai alat potong canggih, seperti alat yang dapat diindeks yang dijepit secara mekanis, alat yang dilapisi, alat intan, alat boron nitrida kubik, dan alat keramik, termasuk kinerja, jenis, dan rentang aplikasinya, serta metode peningkatan untuk bor twist dan penajaman bor geng, merupakan salah satu keahlian penting yang harus dimiliki oleh operator mesin bubut.

I. Alat pemutar yang dapat diindeks

Alat pembubut yang dapat diindeks adalah jenis alat yang memiliki sisipan dengan beberapa mata potong dan parameter geometris yang wajar yang dijepit secara mekanis pada dudukan pahat (atau badan pahat). Dibandingkan dengan alat pembubut brazing, alat pembubut yang dapat diindeks memiliki keuntungan sebagai berikut.

(1) Sisipan memiliki bentuk poligonal tertentu

Apabila mata potong sudah aus, tidak perlu mengasah kembali sisipan. Cukup putar sisipan ke mata potong yang baru untuk terus digunakan, sehingga mengurangi waktu penggantian pahat dan mengasah alat bantu.

(2) Sisipan tidak diperbaiki dengan mematri

Hal ini untuk menghindari tekanan internal dan retakan yang disebabkan oleh pematerian, sepenuhnya memanfaatkan performa pemotongan asli dari material insert dan meningkatkan umur pahat.

(3) Sisipan tidak perlu diasah ulang

Hal ini bermanfaat untuk mempromosikan penerapan bahan berlapis, yang selanjutnya meningkatkan efisiensi pemotongan dan masa pakai alat.

(4) Alur pemutus chip terbentuk selama pembuatan sisipan

Dimensi alur stabil, pemecahan chip dapat diandalkan, yang membantu memastikan kualitas pemrosesan.

(5) Dudukan alat atau badan alat dapat digunakan beberapa kali

Hal ini menghemat bahan bodi alat, memfasilitasi standarisasi alat, dan menyederhanakan pekerjaan manajemen alat.

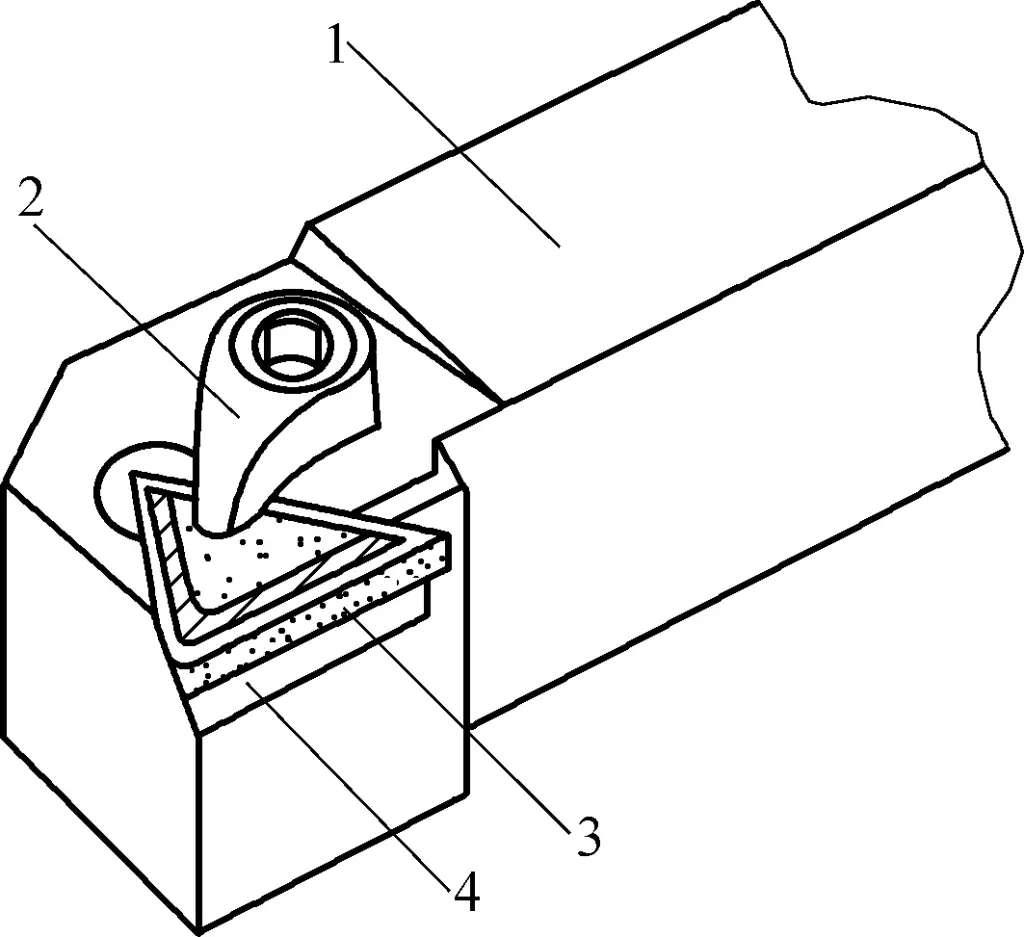

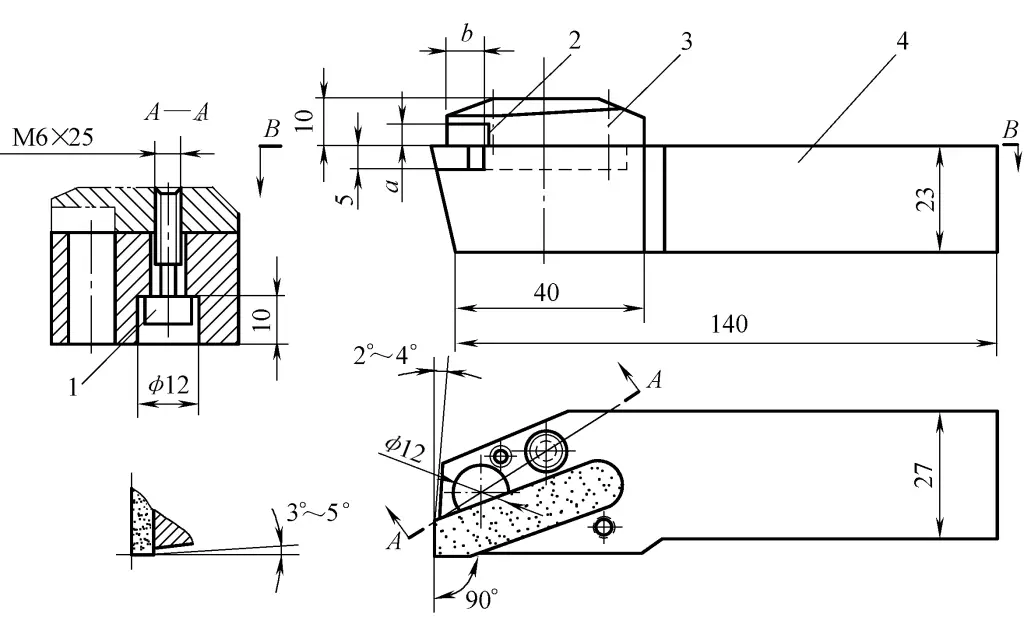

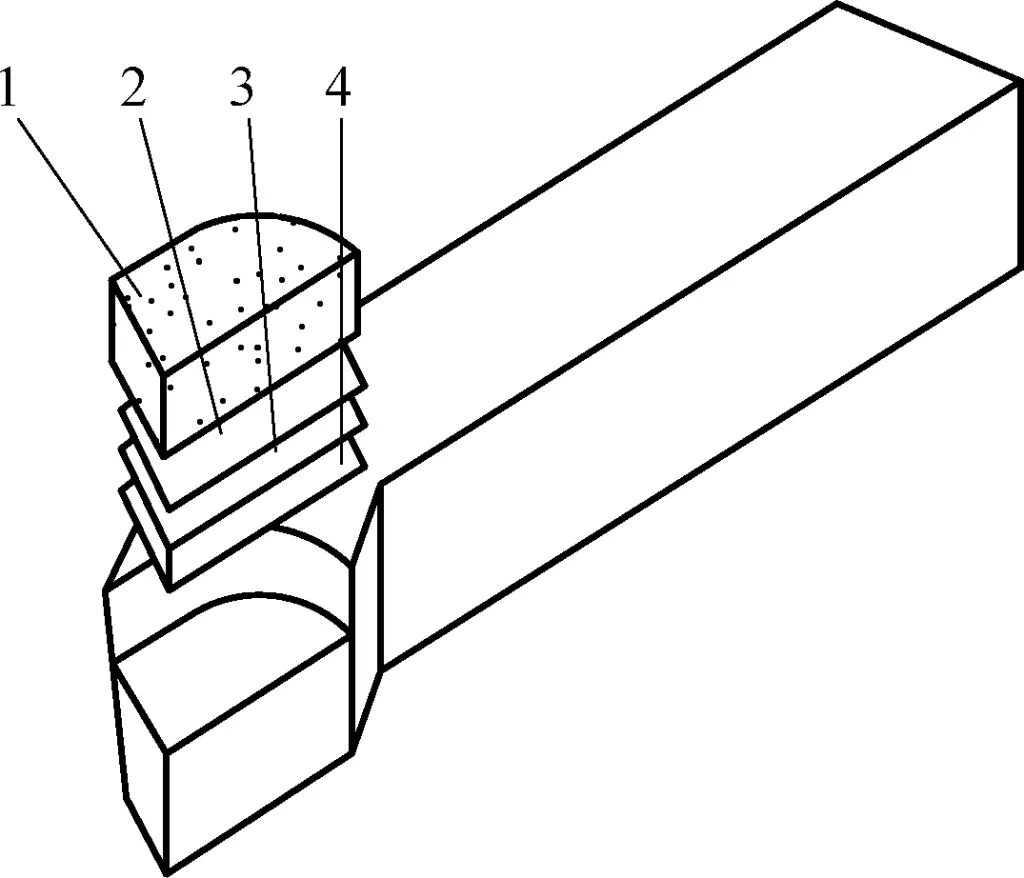

1. Komposisi alat bantu pembubutan yang dapat diindeks

Alat pembubutan yang dapat diindeks terdiri dari dudukan alat, mekanisme penjepitan, insert, dan shim, seperti yang ditunjukkan pada Gambar 1.

1-Penahan alat

2-Mekanisme penjepitan

3-Sisipkan

4-Shim

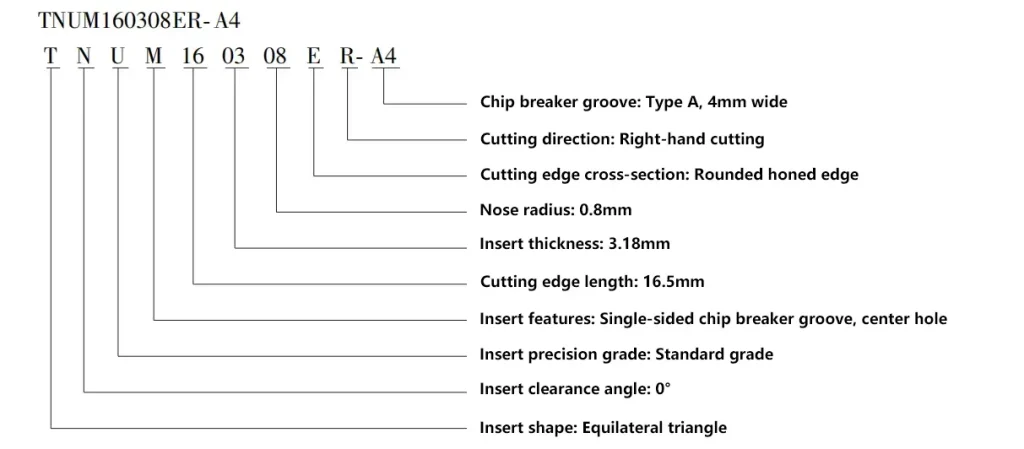

(1) Menyisipkan

Bahan sisipan termasuk karbida dan keramik. Menurut standar nasional, nomor model sisipan terdiri dari sepuluh posisi yang disusun dalam urutan tertentu, yang mewakili bentuk sisipan, sudut jarak bebas normal, tingkat presisi, fitur struktural, panjang mata potong, ketebalan sisipan, jari-jari hidung, bentuk tepi, arah pemotongan, dan jenis serta lebar pemecah chip.

Sebagai contoh:

Terdapat 17 jenis kode bentuk sisipan. Yang paling umum adalah segitiga sama sisi (T), persegi (S), segitiga dengan ujung tombak kecil (F), dan trigonometri cembung (W). Terdapat 9 jenis kode sudut jarak normal, dengan yang paling banyak digunakan adalah tipe N dengan α₀ = 0°.

Ada 11 jenis kode tingkat presisi sisipan, di antaranya A, F, C, H, E, G, J, K, L termasuk dalam tingkat presisi, M termasuk dalam tingkat menengah, dan U adalah tingkat umum yang paling banyak digunakan. Untuk detail mengenai arti dan metode mengekspresikan setiap huruf atau angka dalam nomor model sisipan yang dapat diindeks, rujuk ke standar GB/T 2076-2007.

Model sisipan harus dipilih berdasarkan kondisi pemrosesan dan bahan benda kerja.

(2) Tempat alat

Digunakan untuk menjepit insert dan memasang pada tool post, saku insert pada tool holder digunakan untuk menempatkan dan memastikan posisi insert. Sudut utama dari alat pembubutan yang dapat diindeks dibentuk dengan memasang sisipan di dalam saku sisipan dengan sudut geometris tertentu. Parameter geometris saku sisipan pada dudukan pahat harus ditentukan berdasarkan sudut sisipan yang dipilih. Bahan dudukan pahat adalah baja 45, dengan kekerasan 35 ~ 40HRC.

(3) Shim

Menggunakan shim memudahkan untuk menyesuaikan posisi ujung pahat pembubutan yang dapat diindeks; shim melindungi dudukan pahat dari kerusakan selama penyetelan pahat. Selama pemotongan normal, shim ini mencegah serpihan menggores dudukan pahat. Bahan shim dipilih dari GCr15, YG8, atau W18Cr4V.

2. Mekanisme pemosisian dan penjepitan untuk sisipan alat bubut yang dapat diindeks

(1) Persyaratan untuk pemosisian sisipan dan mekanisme penjepitan

Mekanisme pemosisian dan penjepitan sisipan harus memenuhi persyaratan berikut ini:

- Pemosisian dan penjepitan yang andal, mempertahankan pemosisian yang akurat tanpa melonggarkan akibat benturan dan getaran resistensi pemotongan.

- Pengoperasian sederhana untuk melonggarkan atau mengencangkan saat memutar atau mengganti sisipan.

- Evakuasi chip yang mulus tanpa merusak pemosisian, elemen penjepit, atau dudukan alat.

- Struktur yang sederhana dan ringkas, mudah dibuat.

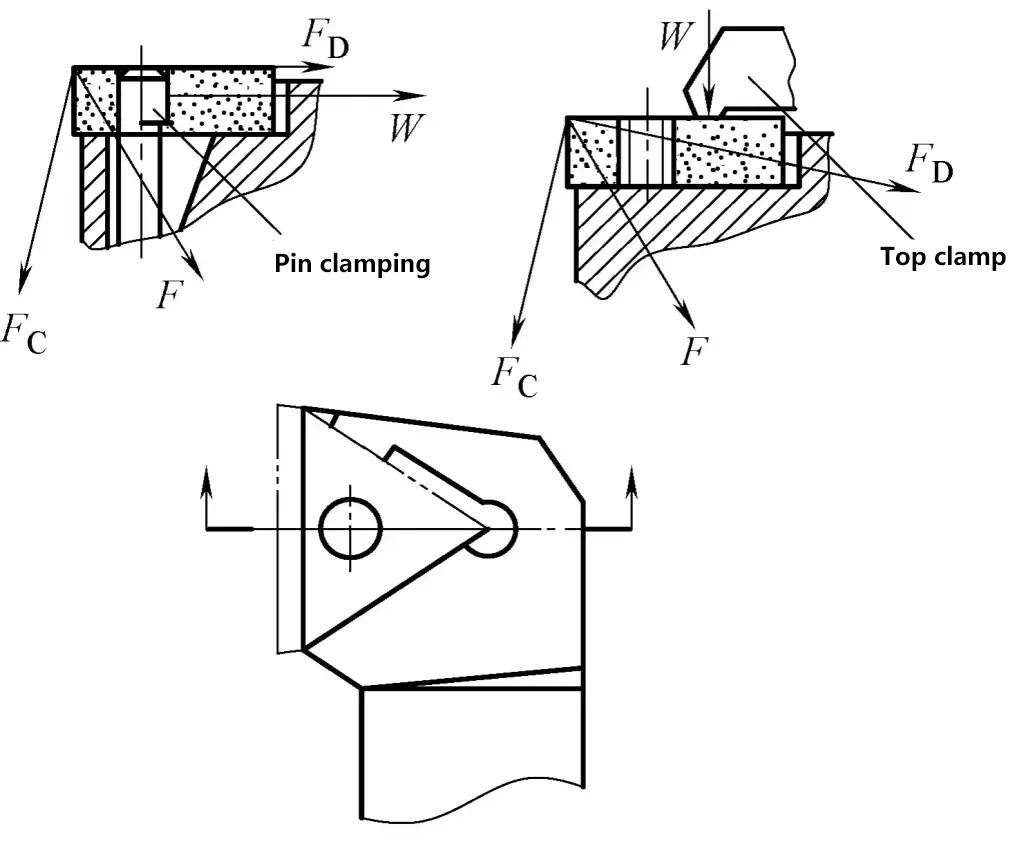

(2) Menyisipkan formulir pemosisian

Bentuk pemosisian sisipan harus berupaya meminimalkan perubahan posisi ujung pahat setelah rotasi sisipan. Ada empat bentuk pemosisian yang umum:

1) Pemosisian menggunakan permukaan bawah sisipan dan dua permukaan samping yang berdekatan.

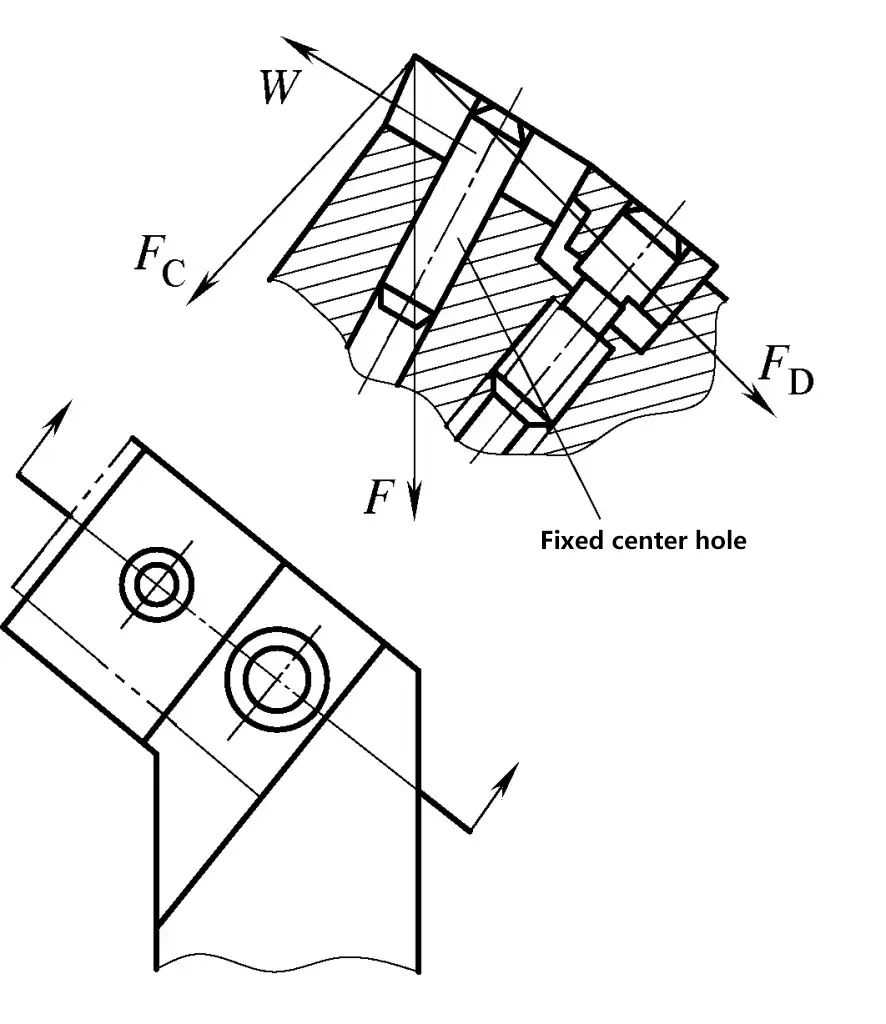

Seperti ditunjukkan pada Gambar 2, bentuk pemosisian ini membuat akurasi posisi ujung pahat hanya terkait dengan akurasi dimensi eksternal sisipan itu sendiri, sehingga akurasi pemosisian relatif tinggi. Bentuk ini umumnya digunakan untuk sisipan yang dijepit di atas dan sisipan yang dijepit dengan pin.

F₀, F₁-Komponen gaya potong

F-Gaya potong total

Gaya penjepitan W

2) Pemosisian menggunakan permukaan bawah sisipan, permukaan satu sisi, dan lubang yang dikawinkan dengan pin tengah yang dapat digerakkan.

Seperti yang ditunjukkan pada Gambar 3. Bentuk pemosisian ini membuat akurasi posisi ujung pahat terkait dengan akurasi dimensi eksternal sisipan, akurasi lubang tengah, akurasi dimensi pin tengah yang dapat digerakkan, dan akurasi pemasangan. Keuntungannya adalah struktur yang relatif sederhana, dan saku insert mudah dikerjakan dengan mesin. Bentuk ini umumnya digunakan untuk sisipan yang dijepit pin eksentrik.

F₀, F₁-Komponen gaya potong

F-Gaya potong total

Gaya penjepitan W

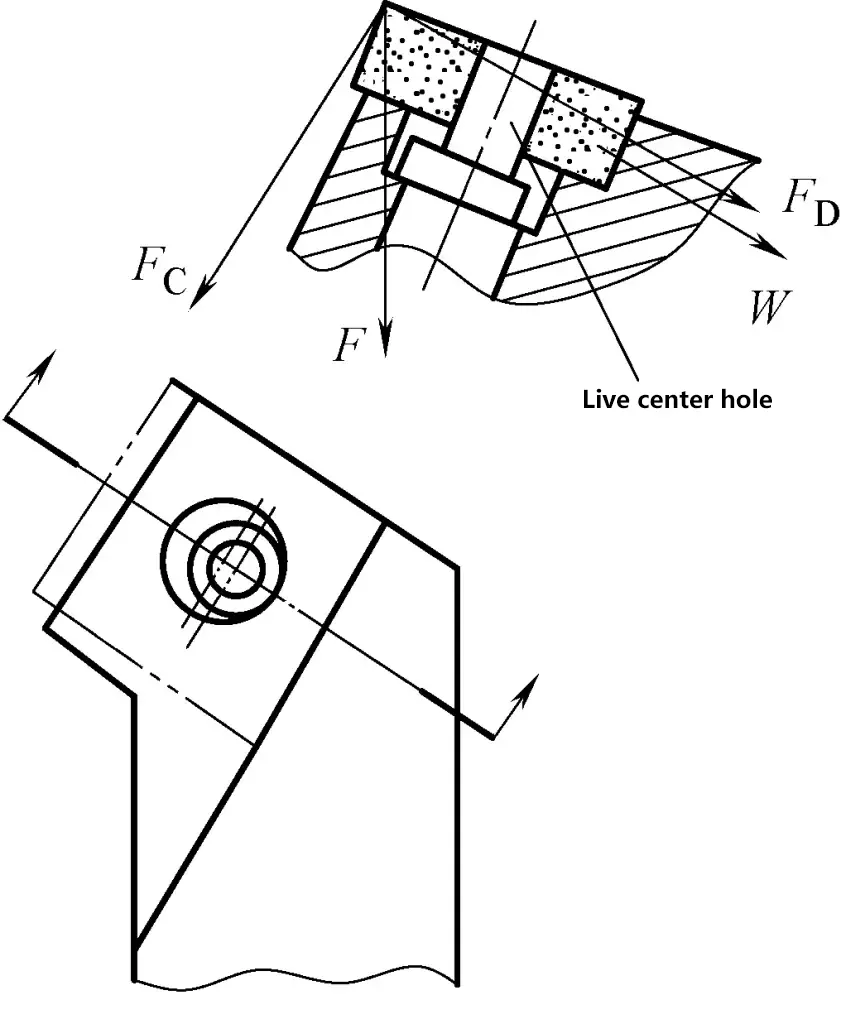

3) Pemosisian menggunakan permukaan bawah sisipan, lubang tengah, dan satu permukaan sisi yang bersentuhan dengan elemen penjepit.

Seperti yang ditunjukkan pada Gambar 4, bentuk pemosisian ini membuat akurasi posisi ujung pahat terkait dengan akurasi dimensi eksternal sisipan, akurasi dimensi dan posisi lubang internal, dan akurasi dimensi pin tengah tetap. Akurasi pemosisian lebih baik daripada bentuk-bentuk di atas, dan strukturnya relatif sederhana. Kerugiannya adalah gaya penjepitan berlawanan arah dengan gaya pemotongan, sehingga membutuhkan gaya penjepitan yang besar. Bentuk pemosisian ini biasanya digunakan untuk sisipan yang dijepit pin baji.

F₀, F₁-Komponen gaya potong

F-Gaya potong total

Gaya penjepitan W

4) Pemosisian menggunakan permukaan bawah sisipan, lubang tengah, dan satu permukaan samping.

Seperti yang ditunjukkan pada Gambar 5, akurasi posisi ujung pahat dari bentuk pemosisian ini mirip dengan bentuk ketiga, tetapi situasi gaya lebih baik, sehingga membutuhkan gaya penjepitan yang lebih sedikit. Namun demikian, harus diperhatikan agar titik pemosisian samping tidak merusak mata potong sisipan yang tidak terpakai.

F₀, F₁, F₂-Komponen gaya potong

Gaya penjepitan W

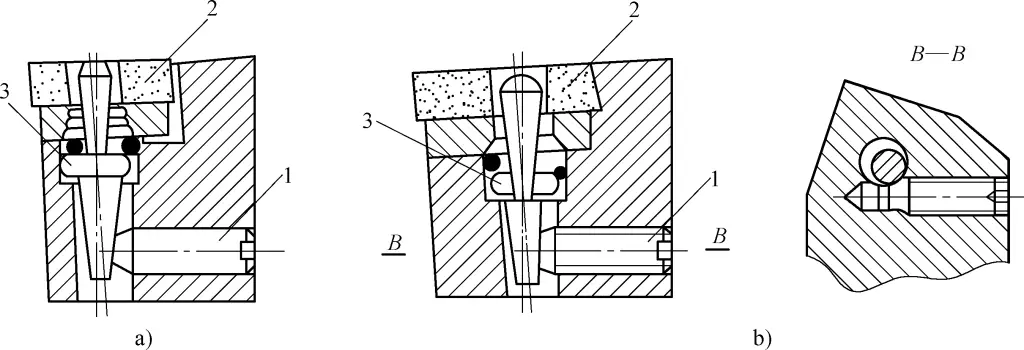

(3) Masukkan formulir penjepitan

Bentuk penjepitan yang umum untuk alat pembubutan yang dapat diindeks meliputi:

1) Penjepit atas.

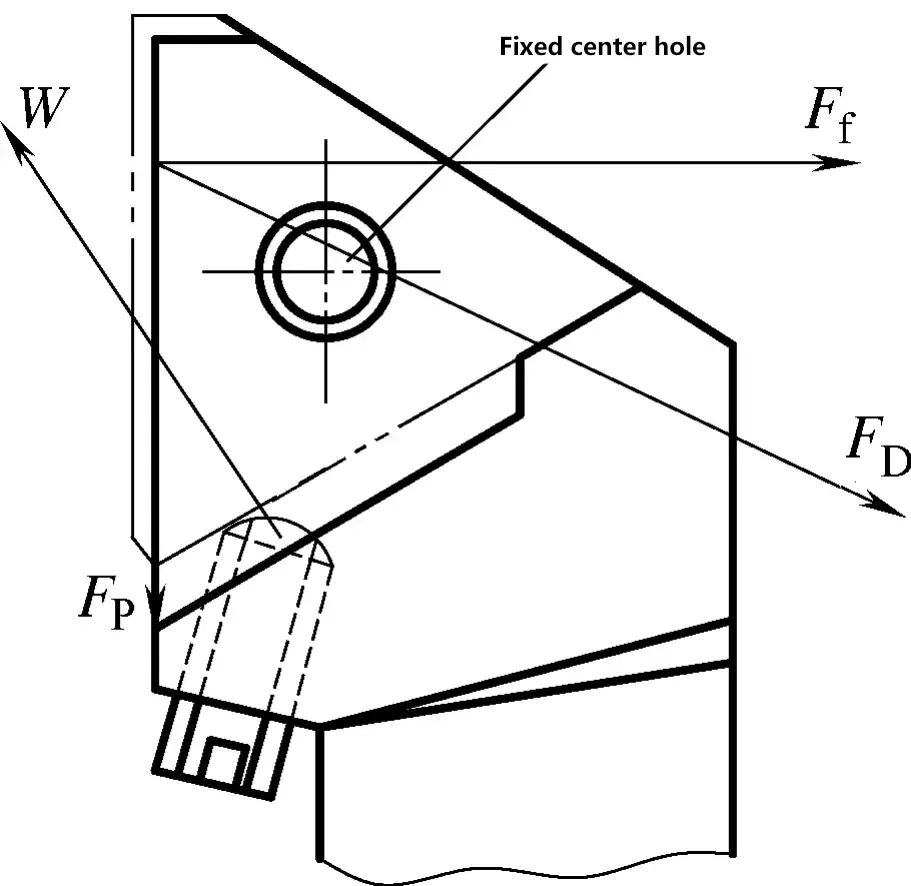

Seperti ditunjukkan pada Gambar 6, alat ini menggunakan tekanan penjepit ke bawah untuk menekan sisipan secara kuat ke dalam saku sisipan. Karakteristiknya adalah kekuatan penjepitan yang besar, pemosisian yang stabil dan andal, struktur yang sederhana, mudah digunakan, dan dapat menjepit sisipan tanpa lubang tengah. Kerugiannya adalah, kepala pahat berukuran besar, sehingga memengaruhi garis pandang operator. Bentuk penjepitan ini cocok untuk mesin bubut berukuran besar dan sedang serta pemotongan yang terputus-putus.

2) Penjepit pin yang eksentrik.

Seperti ditunjukkan pada Gambar 7, ini menggunakan prinsip penjepitan eksentrik. Apabila pin eksentrik (dengan atau tanpa ulir) dikencangkan, eksentrisitasnya akan menjepit sisipan dalam saku sisipan dan mengunci sendiri. Keuntungannya adalah struktur yang sederhana dan ringkas, komponen yang sedikit, mudah dibuat, dan pengindeksan sisipan yang cepat dan mudah. Kerugiannya adalah, penjepitan mungkin tidak terlalu andal di bawah beban benturan yang besar, dan mengencangkan atau melonggarkan pin eksentrik sangat tidak nyaman. Sangat cocok untuk alat pembubutan kecil.

1-Sisipkan

Pin 2-eksentrik

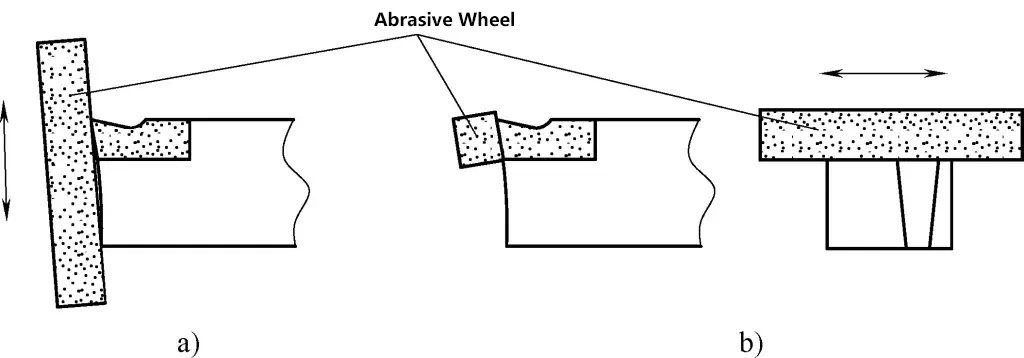

3) Penjepit pin tuas.

Seperti ditunjukkan pada Gambar 8, alat ini menggunakan prinsip tuas. Apabila sekrup memberikan gaya ke ujung bawah pin tuas, pin tuas menggunakan titik kontak dengan dinding lubang dudukan alat sebagai titik tumpu untuk menekan sisipan secara kuat ke sisi saku sisipan. Keuntungannya adalah arah gaya penjepitan yang stabil, akurasi pemosisian yang tinggi, dan struktur yang tidak terlalu rumit. Kerugiannya adalah kekakuan pin tuas yang buruk dan jarak jepitan yang kecil. Ini terutama cocok untuk

a) Penerapan gaya langsung

b) Aplikasi gaya tangensial

1-Sekrup

2-Sisipkan

Pin 3-tuas

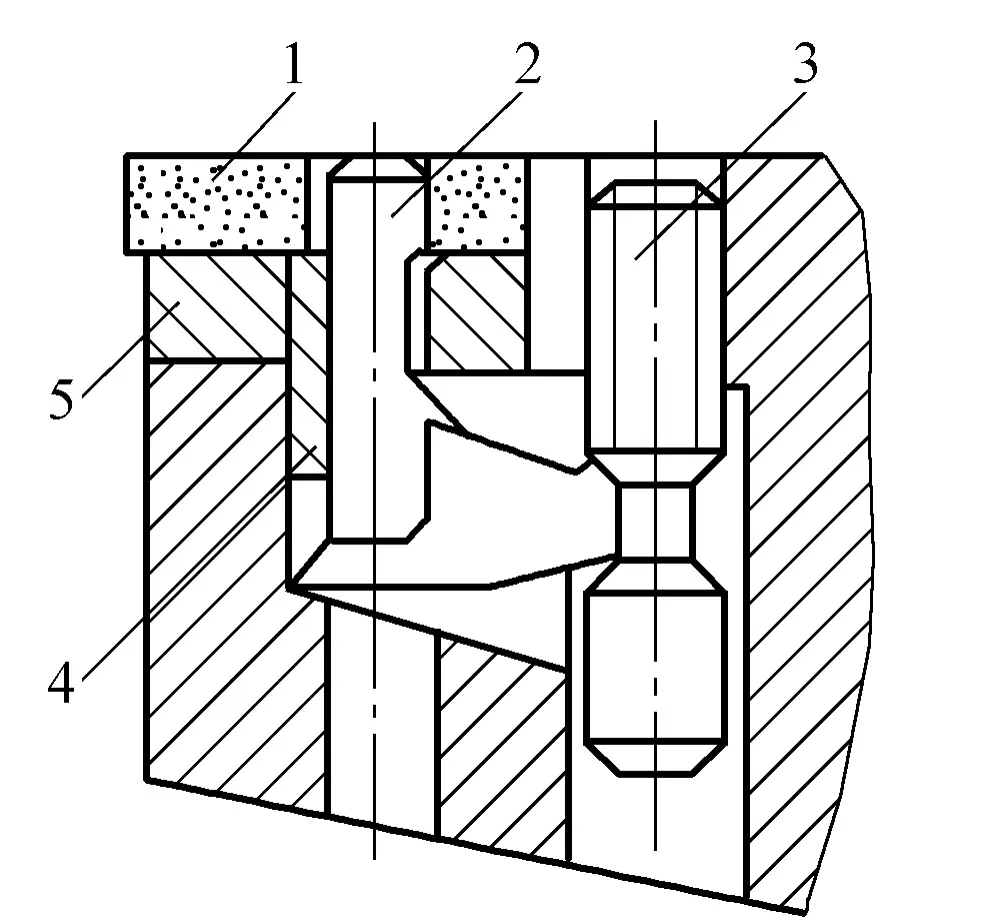

4) Penjepit tuas.

Seperti ditunjukkan pada Gambar 1-30, metode penjepitan ini juga menggunakan prinsip tuas. Mengencangkan sekrup akan menekan tuas untuk memutar, melonggarkan atau menjepit sisipan.

1-Sisipkan

2-Tuas

3-Sekrup

Selongsong 4 pegas

5-Shim

Keuntungannya adalah penjepitan yang stabil dan andal, akurasi pemosisian yang relatif tinggi, dan perjalanan penjepitan yang lebih besar, membuat pengindeksan sisipan menjadi nyaman. Kerugiannya yaitu, struktur yang rumit dan sulit dibuat. Sangat cocok untuk parameter pemotongan: v₀ = 80 ~ 100m/menit, f = 0,4 ~ 0,6 mm/r, a₁ ≤ 8mm.

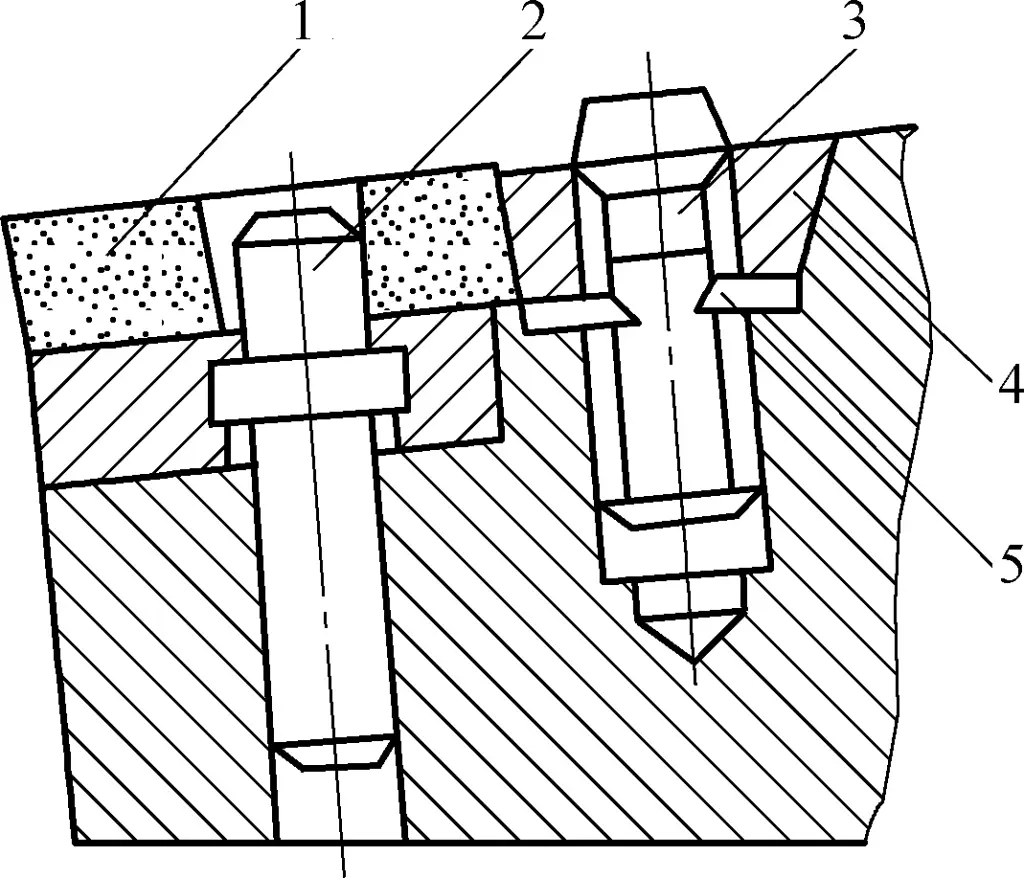

5) Penjepit pin baji.

Seperti ditunjukkan pada Gambar 10, metode penjepitan ini menggunakan sekrup untuk menekan blok baji, yang pada gilirannya menekan sisipan ke arah pin tengah tetap di bawah aksi baji. Karakteristiknya yaitu, strukturnya sederhana, gaya penjepitan yang besar, serta mudah dibuat dan digunakan.

1-Sisipkan

2-Sekrup

3-Pin

Blok 4-Tepi

5-Pencuci

Kerugiannya yaitu, pin tengah mudah berubah bentuk, sehingga menghasilkan akurasi pemosisian yang rendah, dan strukturnya tidak sekompak tipe tuas. Parameter pemotongan yang sesuai adalah: vc ≤120m / mnt, f≤0.8mm / r, ap =4 ~ 6mm.

6) Tipe komposit.

Seperti yang ditunjukkan pada Gambar 11, metode penjepitan ini mengadopsi struktur komposit yang secara simultan menjepit mata pisau dengan menggunakan dua bentuk penjepitan, seperti komposit tekanan baji (Gambar 11a) dan komposit tekanan tarik (Gambar 11b). Metode ini memberikan penjepitan yang andal, dapat menahan beban dan benturan pemotongan yang besar, dan cocok untuk pembubutan tugas berat.

a) Komposit tekanan baji

b) Komposit tekanan-tarik

1-Sekrup

Blok irisan 2-khusus

3-Bilah

Bantalan 4-alat

5-Penempatan pin

6-Peralatan betis

Pelat tekanan 7-tarik

3. Penggunaan alat pemutar yang dijepit secara mekanis

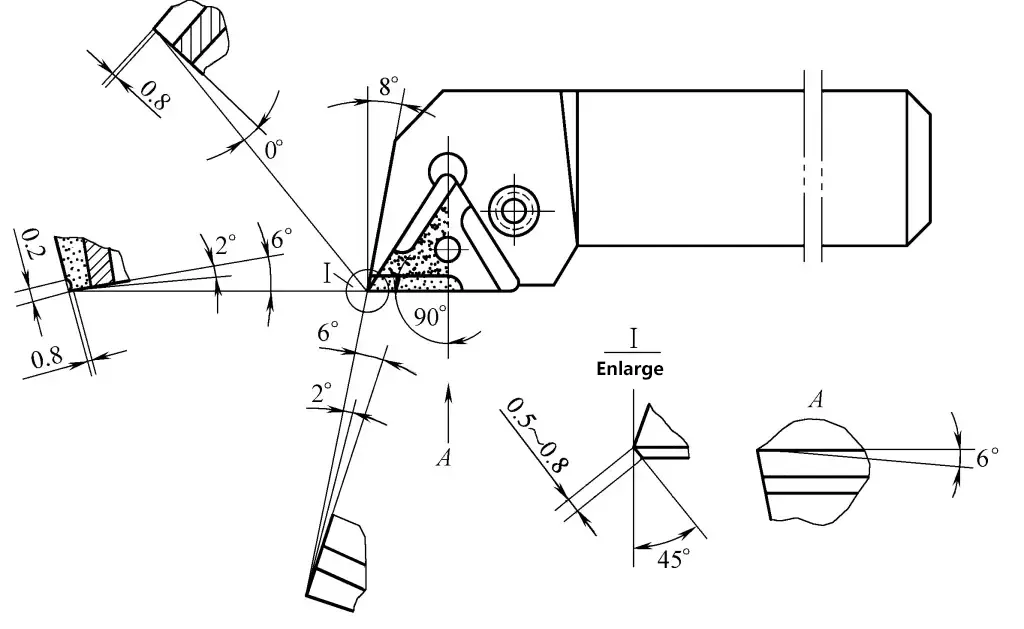

(1) Alat pemutar kasar poros ramping yang dapat diindeks 90°

Seperti ditunjukkan pada Gambar 12, fitur alat ini adalah sebagai berikut:

1) Bahan bilah:

YT15 semen karbida yang disemen.

2) Fitur alat bantu:

Berdasarkan karakteristik pembubutan poros ramping dan menggambar dari pengalaman alat pembubutan yang dilas untuk pemesinan poros ramping, ini merupakan peningkatan dari beberapa sudut geometris alat pembubutan eksternal standar 90° yang dapat diindeks.

- Kurangi sudut relief dan giling sudut relief aktual sebesar 2° dengan lebar 0,8mm pada tepi mata pisau.

- Gunakan pisau segitiga dengan sudut mata potong sekunder, dan giling sudut relief sekunder aktual sebesar 2° dengan lebar 0,8mm pada permukaan sekunder.

- Giling tepi transisi dengan lebar 0,5~0,8mm dan sudut tepi transisi 45°, dengan sudut relief 0° pada tepi transisi.

- Giling talang dengan br1 =0,2 mm dan γo1 =-10° pada ujung tombak utama.

3) Parameter pemotongan:

vc =80 ~ 90m / mnt, f = 0,3 ~ 0,4mm / r, ap =5 ~ 6mm.

4) Kisaran yang berlaku:

Pembubutan kasar poros ramping dengan rasio panjang terhadap diameter L/d = 30 ~ 40 pada mesin bubut tipe C630 (diperpanjang).

5) Efek penggunaan:

- Pemotongan yang stabil tanpa getaran.

- Kesalahan silindrisitas benda kerja setelah pemesinan bisa berada dalam 0,1 mm.

- Satu mata potong dapat mengerjakan 6 ~ 8 poros ramping dengan dimensi awal ϕ70mm × 1890mm dan dimensi akhir ϕ58mm × 1890mm.

(2) Alat perpisahan yang dapat disesuaikan secara mekanis

Seperti yang ditunjukkan pada Gambar 13. Fitur-fitur alat ini adalah sebagai berikut:

1) Bahan bilah:

YT15 semen karbida yang disemen.

2) Fitur alat bantu:

- Menggunakan penjepitan tipe tuas untuk mata pisau, dengan struktur yang sederhana dan pembuatan yang mudah.

- Bilah dan bantalan pahat menggunakan alur berbentuk V 120° untuk pemosisian, sehingga memberikan stabilitas yang baik.

- Posisi mata pisau dan batang penjepit dapat disesuaikan, sehingga memungkinkan untuk melakukan penyetelan ulang mata pisau secara berulang-ulang dan mencegah kerusakan pada tangkai pahat.

- Sudut ujung pahat εr =150°, memberikan kekuatan mata potong yang tinggi, mencegah kepala pahat miring saat membelah, dan mempersempit keripik.

- Sudut penggaruk γo =12°~15°, dengan alur pemutus chip berbentuk busur tanah, membuat pemotongan menjadi mulus, memudahkan pelepasan chip, dan cocok untuk pemisahan berkecepatan tinggi.

3) Parameter pemotongan:

vc =150 ~ 200m/menit, f = 0,15 ~ 0,2 mm/r.

4) Kisaran yang berlaku:

Untuk benda kerja parting yang terbuat dari baja 20 atau baja 45 dengan diameter kurang dari 80 mm pada mesin bubut tipe CA6140 atau C630, dengan aplikasi pendingin.

5) Tindakan pencegahan:

- Saat memasang alat, ujung alat harus berada 0,1 mm di bawah sumbu benda kerja.

- Selama pemakanan, gunakan pemakanan manual terlebih dahulu untuk memanaskan mata pisau, kemudian beralih ke pemakanan otomatis. Hal ini untuk mencegah patahnya mata pisau akibat kenaikan suhu yang tiba-tiba.

(3) Alat pemutar pengumpul chip yang dijepit secara mekanis 90°

Seperti yang ditunjukkan pada Gambar 14. Fitur-fitur alat ini adalah sebagai berikut:

1-Sekrup

Port pengumpulan 2-chip

Pelat 3-tekanan

4-Alat tubuh

1) Bahan alat:

Bilahnya adalah karbida semen YG8; badan pahat terbuat dari baja 45, diberi perlakuan panas dan ditempa, 230 ~ 250HBW.

2) Fitur alat bantu:

- Menggunakan penjepitan pelat tekanan, dengan struktur sederhana dan pembuatan yang mudah.

- Saat memotong bahan yang rapuh seperti tembaga cor dan besi cor, chip akan dibuang melalui port pengumpul chip dan lubang chip ϕ12mm, sehingga mencegah hamburan chip dan memastikan pengoperasian yang aman.

3) Parameter pemotongan.

Untuk pembubutan kasar (ukuran port pengumpul chip a × b = 3,5mm × 10mm): kecepatan potong vc = 150m / mnt, laju umpan f = 0,15 ~ 0,3 mm / r, kedalaman potong ap =4 ~ 5mm; Untuk pembubutan akhir (ukuran port pengumpulan chip a × b = 1mm × 4mm): vc =180m / menit, f = 0,06 ~ 0,18mm / r, ap = 0,12 ~ 0,30mm.

4) Kisaran yang berlaku:

Untuk membubut material yang rapuh seperti tembaga tuang dan besi tuang pada mesin bubut tipe C6140.

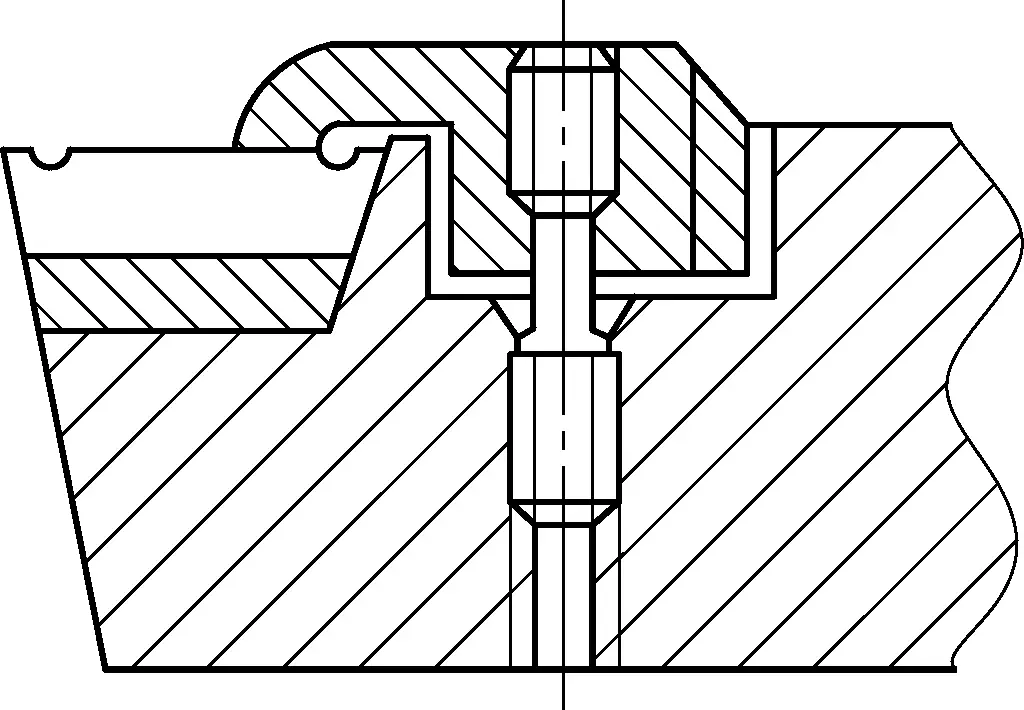

(4) Alat bor yang dapat diindeks

Seperti yang ditunjukkan pada Gambar 15. Fitur-fitur alat ini adalah sebagai berikut:

a) Alat bor lubang tembus

b) Alat bor lubang buta

1) Peningkatan luas penampang batang alat.

Karena ujung pahat diposisikan pada bidang tengah shank pahat, maka luas penampang shank di dalam lubang dapat dimaksimalkan, sehingga menghasilkan kekakuan pahat bor yang baik.

2) Panjang overhang yang dapat disesuaikan dari shank alat.

Shank alat bor memiliki dua permukaan datar di bagian atas dan bawah, dan shank dibuat relatif panjang. Selama pengeboran, panjang overhang shank pada dudukan pahat dapat disesuaikan menurut kedalaman lubang yang berbeda. Hal ini tidak hanya meningkatkan kekakuan shank, tetapi juga memperluas jangkauan aplikasi alat bor.

Dimensi setiap bagian alat bor ditunjukkan pada Tabel 1.

Tabel 1 Dimensi setiap bagian alat bor (satuan: mm)

| Diameter bor maksimum D | Dimensi tangkai alat | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

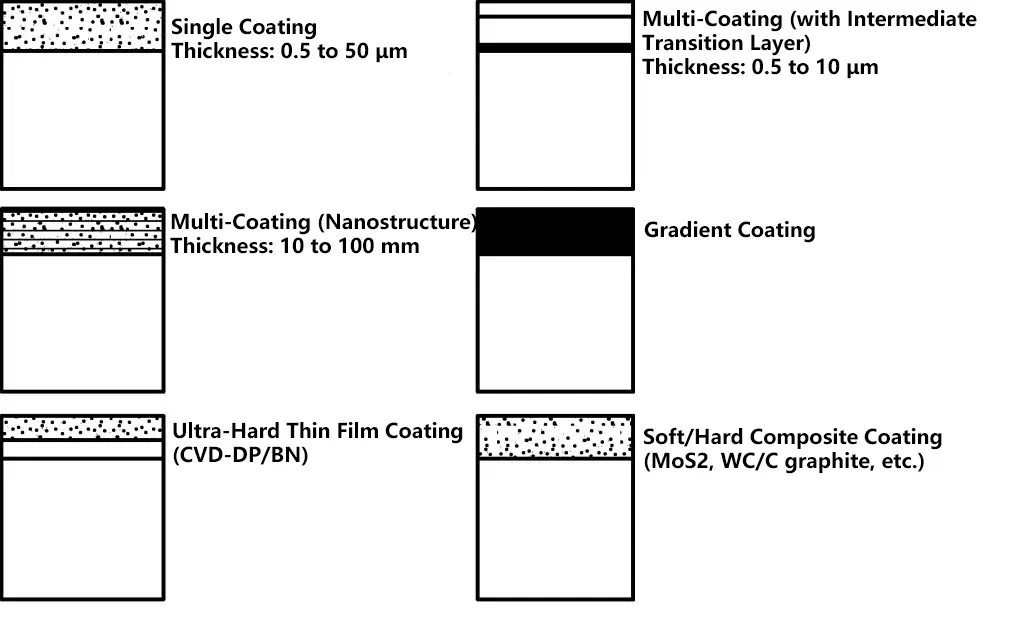

II. Alat yang Dilapisi

Untuk meningkatkan kinerja alat, sebuah atau beberapa lapisan senyawa refraktori tahan aus dilapisi pada substrat alat dengan ketangguhan yang baik melalui metode pelapisan. Hal ini menggabungkan substrat alat dengan lapisan keras untuk meningkatkan kekerasan permukaan alat dan meningkatkan ketahanan aus serta pelumasannya.

Berdasarkan bahan substrat yang berbeda, alat berlapis dapat diklasifikasikan ke dalam alat berlapis baja berkecepatan tinggi, alat berlapis karbida yang disemen, alat berlapis keramik, alat berlapis berlian, dan alat berlapis boron nitrida kubik.

Perkakas yang dilapisi cemented carbide dibuat dengan mendepositkan lapisan material senyawa TiC, TiN, atau A3120 dengan ketebalan 5 ~ 12μm atau kurang pada permukaan sisipan cemented carbide melalui metode deposisi uap kimia dan sputtering vakum. Menurut metode pelapisan yang berbeda, alat yang dilapisi dapat dibagi menjadi alat yang dilapisi deposisi uap kimia (CVD) dan alat yang dilapisi deposisi uap fisik (PVD).

Untuk substrat cemented carbide tool, pelapisan umumnya dilakukan dengan menggunakan metode deposisi uap kimia (CVD), dengan suhu deposisi sekitar 1000°C. Untuk substrat perkakas baja berkecepatan tinggi, pelapisan umumnya dilakukan dengan menggunakan metode deposisi uap fisik (PVD), dengan suhu deposisi sekitar 500°C.

Perkakas yang dilapisi memiliki ketahanan oksidasi dan sifat adhesi yang tinggi, mempertahankan ketangguhan yang baik dan kekuatan substrat yang tinggi serta memiliki kekerasan yang tinggi, ketahanan aus yang tinggi, dan koefisien gesekan yang rendah pada lapisannya, yang mengurangi gaya potong dan temperatur pemotongan. Setelah melapisi lapisan TiC setebal 5 ~ 6μm pada substrat pahat karbida yang disemen, kekerasan permukaannya bisa mencapai 2500 ~ 4200HV.

Metode pelapisan meliputi pelapisan lapisan tunggal, pelapisan multi-lapisan, pelapisan gradien, pelapisan film tipis super-keras, pelapisan komposit lunak/keras, dll., seperti yang ditunjukkan pada Gambar 16.

Bahan pelapis yang umum digunakan adalah TiC, TiN, TiCN, Al2 O3 dll. Bahan pelapis telah berevolusi dari pelapis TiC dan TiN awal menjadi pelapis multi-lapisan komposit, seperti TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN, dll., dan kombinasinya.

Karakteristik umumnya adalah kekerasan tinggi, stabilitas kimia yang baik, ketahanan terhadap keausan difusi, koefisien gesekan yang rendah, sehingga menghasilkan gaya potong yang lebih rendah, suhu pemotongan yang lebih rendah, dan kinerja pemotongan alat yang meningkat secara signifikan.

Lapisan TiC saat ini merupakan bahan pelapis yang paling banyak digunakan, dengan ketahanan yang baik terhadap keausan dan keausan kawah. Lapisan ini mudah berdifusi ke dalam substrat, melekat kuat pada substrat, dan memiliki ketahanan aus yang tinggi pada suhu pemotongan yang rendah. Biasanya digunakan dalam situasi di mana keausan parah terjadi.

Lapisan TiN memiliki kekerasan yang sedikit lebih rendah daripada TiC, dengan afinitas rendah untuk logam dan keterbasahan yang baik. Saat ini, tingkat penggunaan perkakas baja berkecepatan tinggi berlapis TiN di negara-negara industri maju telah mencapai 70% perkakas baja berkecepatan tinggi. Material ini memiliki ketahanan yang tinggi terhadap keausan kawah tetapi kurang melekat kuat pada substrat.

Al2 O3 memiliki stabilitas kimiawi yang baik, stabilitas termal, dan ketahanan oksidasi yang tinggi. Al2 O3 mempertahankan stabilitas kimia dan termal yang baik pada suhu tinggi, sehingga cocok untuk pemotongan berkecepatan tinggi.

Lapisan TiCN menggabungkan sifat-sifat TiC dan TiN, dengan kekerasan yang lebih tinggi daripada TiC dan TiN. Untuk meningkatkan usia pakai perkakas secara signifikan, TiCN dapat digunakan sebagai lapisan tahan aus utama untuk perkakas. TiCN adalah bahan pelapis perkakas yang relatif ideal.

Lapisan TiAIN memiliki stabilitas kimiawi yang baik, kekerasan yang tinggi, dan ketahanan yang kuat terhadap oksidasi, adhesi, dan keausan difusi. Ini menunjukkan efek yang menonjol dalam pemotongan kecepatan tinggi dan khususnya cocok untuk pemesinan material tahan aus seperti besi cor kelabu dan paduan silikon-aluminium.

Saat ini, proporsi sisipan indexable cemented carbide yang dilapisi di luar negeri melebihi 70%, dan sisipan ini banyak digunakan dalam pemesinan berbagai komponen baja, besi tuang, baja tahan karat, dan paduan temperatur tinggi. Saat ini, teknologi pelapisan telah diterapkan pada pabrik akhir, pemotong cukur, alat broaching, alat penarik pembentuk, reamer, kompor roda gigi, dan berbagai sisipan yang dapat diindeks yang dijepit secara mekanis untuk memenuhi kebutuhan pemotongan dan pemesinan berkecepatan tinggi.

III. Alat Berlian

Berlian adalah salah satu jenis karbon dan merupakan bahan alami yang paling keras.

Diamond tool memiliki kekerasan yang tinggi, ketahanan aus yang tinggi, dan konduktivitas termal yang tinggi. Perkakas ini dapat memotong logam non-besi, paduan, dan material tahan aus dengan kekerasan tinggi secara tepat, terutama pada pemotongan aluminium dan paduan silikon-aluminium dengan kecepatan tinggi (Tabel 2). Diamond tool adalah alat potong utama yang sulit digantikan.

Tabel 2 Bahan yang cocok untuk pemesinan dengan alat berlian

| Bahan benda kerja | Benda-benda pemesinan | |

| Logam non-besi | Aluminium dan paduan aluminium | Pesawat terbang, mobil, sepeda motor: piston, silinder, suku cadang kompresor, transmisi, berbagai komponen rumah, dll. Mesin presisi: kamera, mesin fotokopi, alat ukur, peralatan gas, dll. Mesin umum: berbagai badan pompa, pengepres hidrolik, komponen mekanis, dll. |

| Tembaga dan paduan tembaga | Mesin pembakaran internal, kapal: berbagai poros, bantalan, badan pompa, roda gigi, bilah rotor Instrumen elektronik: berbagai meteran, motor listrik, komutator, dll. Mesin umum: berbagai poros, bantalan, badan katup, selongsong, dll. | |

| Karbida yang disemen | Berbagai dudukan katup, silinder, dan produk sinter lainnya serta produk sinter setengah jadi | |

| Lainnya | Berbagai logam non-besi seperti titanium, magnesium, seng, timbal, dll. | |

| Non-logam | Kayu | Berbagai produk papan serat tahan aus dan papan serat tahan aus buatan |

| Plastik yang diperkuat | Serat kaca, plastik yang diperkuat serat karbon | |

| Karet | Roda gerinda berikat karet, cincin karet, gulungan kalender kertas, dll. | |

| Grafit | Batang karbon, dll. | |

| Keramik | Cincin penyegel, plunger, dan produk sinter dan semi-sinter lainnya | |

1. Sifat-sifat material alat potong berlian

(1) Kekerasan dan ketahanan aus yang sangat tinggi

Berlian alami adalah zat paling keras yang ditemukan di alam. Kekerasan mikronya mencapai 10.000HV. Ketahanan aus berlian alami adalah 80-120 kali lipat dari karbida yang disemen, sedangkan ketahanan aus berlian sintetis adalah 60-80 kali lipat dari karbida yang disemen.

(2) Koefisien gesekan yang sangat rendah

Koefisien gesekan antara berlian dan beberapa logam non-besi sangat rendah, biasanya antara 0,1 dan 0,3. Koefisien gesekan yang rendah menyebabkan deformasi yang kecil dan mengurangi gaya pemotongan selama pemrosesan.

(3) Ketajaman tepi yang sangat tinggi

Ujung tombak pahat berlian dapat digerinda dengan sangat tajam, dengan radius ujung pahat tipikal 0,1-0,5μm. Alat berlian kristal tunggal alami dapat mencapai setinggi 0,002-0,008μm. Oleh karena itu, alat ini dapat melakukan pemotongan yang sangat tipis dan pemesinan yang sangat presisi.

(4) Koefisien ekspansi termal yang relatif rendah

Koefisien ekspansi termal berlian sekitar 1/10 dari baja kecepatan tinggi, sehingga perkakas berlian tidak menghasilkan deformasi termal yang besar, yang sangat penting dalam pemesinan presisi dan ultra-presisi.

(5) Konduktivitas termal yang sangat baik

Konduktivitas termal intan bisa mencapai 9 kali lipat dari cemented carbide. Karena konduktivitas termal dan difusivitas termalnya yang tinggi, panas pemotongan mudah dihilangkan, sehingga menghasilkan suhu yang rendah pada bagian pemotongan alat.

2. Jenis-jenis bahan alat potong berlian

Saat ini, terdapat dua jenis alat pemotong berlian: alat pemotong berlian kristal tunggal dan alat pemotong berlian polikristalin. Perkakas berlian polikristalin meliputi perkakas berlian polikristalin (PCD) dan perkakas berlian deposisi uap kimiawi (CVD).

(1) Alat berlian kristal tunggal

Berlian kristal tunggal dapat dibagi menjadi berlian kristal tunggal alami dan berlian kristal tunggal yang disintesis secara artifisial. Sebagian besar berlian alami berbentuk oktahedron biasa atau dodecahedron belah ketupat, dengan beberapa berbentuk kubik atau bentuk lainnya. Berlian ini berwarna terang, transparan, bebas dari kotoran dan cacat, serta memiliki indeks bias yang kuat.

Perkakas berlian kristal tunggal alami dibuat dengan memasang satu partikel berlian besar, yang telah digerinda menjadi bentuk dan ukuran geometris tertentu, pada tangkai pahat atau badan pahat dengan menggunakan metode pengelasan, pengikatan, penjepitan mekanis, atau metalurgi serbuk, lalu memasangnya pada perkakas mesin yang presisi.

Setelah penggerindaan halus, mata potong dari perkakas berlian kristal tunggal alami dapat menjadi sangat tajam, dengan radius mata potong sekecil 0,002μm, sehingga memungkinkan pemotongan yang sangat tipis. Dikombinasikan dengan koefisien gesekan yang rendah dengan material benda kerja, sifat anti-adhesi yang baik, kurangnya afinitas terhadap logam non-besi, koefisien ekspansi termal yang rendah, dan konduktivitas termal yang tinggi, perkakas intan alami dapat menghasilkan akurasi benda kerja yang sangat tinggi dan sangat rendah kekasaran permukaan nilai-nilai.

Oleh karena itu, pemotongan dengan alat potong intan alami juga disebut pemotongan cermin, dan alat potong intan alami diakui secara universal sebagai alat pemesinan ultra presisi yang ideal dan tak tergantikan.

Karena berlian kristal tunggal memiliki sifat anisotropik, maka perlu untuk memilih orientasi kristal yang benar saat merancang dan membuat alat berlian kristal tunggal, dan bahan baku berlian harus menjalani orientasi kristal. Karena teknologi manufaktur yang kompleks dan biaya produksi yang tinggi dari berlian kristal tunggal buatan, sebagian besar alat berlian kristal tunggal saat ini terbuat dari berlian kristal tunggal alami.

Menggunakan pahat berlian kristal tunggal pada mesin bubut ultra-presisi dapat menghasilkan hasil akhir seperti cermin. Perkakas berlian kristal tunggal saat ini merupakan perkakas utama dalam bidang pemotongan ultra-presisi, dengan ujung-ujungnya yang mampu digerinda dengan sangat tajam, menghasilkan benda kerja dengan nilai kekasaran permukaan yang sangat rendah dan memiliki usia pakai perkakas yang sangat tinggi. Saat ini, mata bor berlian kristal tunggal banyak digunakan dalam pemesinan substrat cakram komputer, reflektor laser, dan berbagai instrumen optik.

(2) Alat-alat Polycrystalline Diamond (PCD)

Sejak keberhasilan pengembangan sisipan berlian polikristalin (PCD) oleh GE pada awal tahun 1970-an, PCD telah diterapkan secara lebih luas dibandingkan dengan perkakas berlian alami karena sumber bahan bakunya yang melimpah dan biayanya yang jauh lebih rendah, dengan harga yang hanya sebagian kecil (dari sepersepuluh hingga seperenampuluh) berlian alami.

Perkakas PCD tidak dapat digerinda untuk mendapatkan ujung yang sangat tajam, dan radius ujungnya jauh lebih besar daripada perkakas intan alami. Kualitas permukaan benda kerja yang dikerjakan dengan perkakas PCD juga tidak sebaik yang dikerjakan dengan perkakas intan alami, sehingga menyulitkan untuk mencapai pemotongan cermin yang sangat presisi.

Meskipun PCD memiliki kekerasan yang lebih rendah daripada berlian kristal tunggal, PCD adalah bahan isotropik, sehingga orientasi preferensial tidak diperlukan dalam pembuatan alat. Sifat konduktif pengikat PCD membuatnya mudah untuk memotong dan membentuk PCD.

Alat-alat PCD terutama digunakan untuk pemesinan logam non-besi yang tahan aus dan paduannya, serta material non-logam. Perkakas ini dapat mempertahankan tepi yang tajam dan efisiensi pemotongan selama proses pemotongan yang lama dan banyak digunakan dalam pemesinan presisi kecepatan tinggi untuk beberapa komponen logam non-besi dan paduannya yang sulit dikerjakan dengan mesin, serta material non-logam (seperti grafit, karbon, kaca, kayu karet keras, keramik, plastik, korundum, bakelite, dan bahan komposit yang diperkuat serat kaca).

Secara struktural, alat PCD dapat dibagi menjadi alat PCD brazing dan sisipan yang dapat diindeks, sisipan intan polikristalin integral, dan sisipan komposit intan polikristalin. Saat ini, sebagian besar sisipan PCD yang digunakan adalah sisipan komposit yang disinter dengan substrat karbida yang disemen.

Sisipan PCD yang dapat diindeks dibuat dengan memasang PCD kosong pada sisipan yang dapat diindeks karbida yang disemen, kemudian menggiling ujungnya. Sisipan ini dapat dijepit di berbagai pemegang pahat, penjepit pahat, atau cakram pahat mesin CNC untuk produksi massal yang sangat andal.

Alat pembubut berlian polikristalin menggunakan sisipan komposit berlian polikristalin. Lapisan atas sisipan adalah berlian sintetis berbutir halus, dan lapisan bawah adalah substrat karbida yang disemen, disinter di bawah tekanan tinggi dan suhu tinggi untuk membentuk sisipan komposit berlian polikristalin melingkar yang kosong.

(3) Alat berlian CVD

Sejak kemunculan teknologi berlian CVD di Jepang pada tahun 1970-an dan 1980-an, teknologi ini telah dengan cepat diterapkan pada alat potong.

Berlian CVD mengacu pada film berlian yang disintesis pada substrat heterogen (seperti semen karbida, keramik, dll.) dengan menggunakan metode deposisi uap kimiawi (CVD). Berlian CVD tidak mengandung aditif logam atau non-logam, dan kinerjanya sangat mirip dengan berlian alami, menggabungkan keunggulan berlian kristal tunggal dan berlian polikristalin (PCD), dan sampai batas tertentu mengatasi kekurangannya.

Proses deposisi CVD yang berbeda dapat dipilih untuk mensintesis PCD dengan ukuran butir dan morfologi permukaan yang berbeda sesuai dengan kebutuhan aplikasi yang berbeda.

Praktik yang ekstensif telah menunjukkan bahwa kinerja produk alat berlian CVD melampaui produk PCD yang serupa dalam banyak aspek, dan kekasaran permukaannya mendekati kekasaran permukaan berlian kristal tunggal, sementara ketahanan benturannya melebihi berlian kristal tunggal. Berlian CVD dianggap sebagai material berlian baru yang menjanjikan.

Ketahanan aus yang sangat keras dan ketangguhan yang baik dari diamond tool CVD memungkinkannya untuk mengerjakan sebagian besar material non-logam dan berbagai material logam non-besi, seperti aluminium, paduan aluminium-silikon, tembaga, paduan tembaga, grafit, keramik, dan berbagai material struktural yang diperkuat serat kaca dan serat karbon. Perkakas berlian CVD juga dapat digunakan sebagai perkakas pemesinan berefisiensi tinggi dan presisi tinggi, dengan biaya yang jauh lebih rendah dibandingkan dengan perkakas berlian alami yang mahal.

Perkakas berlian CVD dapat dibuat dalam dua bentuk: satu adalah film tipis dengan ketebalan kurang dari 50μm yang diendapkan pada substrat, yang dikenal sebagai perkakas berlapis film tipis berlian CVD; yang lainnya adalah film tebal tanpa substrat, dengan ketebalan hingga 1mm, yang dikenal sebagai perkakas mematri film tebal berlian CVD, yang dapat dipatri ke substrat jika diperlukan.

Perkakas yang dilapisi film tipis berlian CVD memiliki lapisan permukaan berlian yang tidak terpisahkan dan dapat dikerjakan menjadi mata potong dengan berbagai gaya dan bentuk geometris. Perkakas yang dilapisi film tipis berlian lebih unggul dari perkakas PCD dalam beberapa aspek.

Karena film tipis berlian CVD dapat diendapkan pada substrat dalam bentuk apa pun, perkakas yang dilapisi film tipis berlian CVD mudah dibuat menjadi perkakas profil yang kompleks. Selain itu, perkakas yang dilapisi film tipis berlian CVD memiliki proses manufaktur yang sederhana, biaya rendah, dan beragam jenis perkakas potensial, menjadikannya arah pengembangan masa depan yang sangat potensial.

Berlian film tebal CVD adalah berlian murni, dengan kekerasan yang mendekati berlian alami dan jauh lebih tinggi daripada PCD. Tidak seperti berlian alami, berlian film tebal CVD bersifat isotropis dan memiliki biaya yang lebih rendah, sehingga akan menggantikan PCD dalam banyak aspek. Jika kualitas deposisi ditingkatkan lebih lanjut, ini juga dapat menggantikan berlian alami dalam pemesinan ultra-presisi.

Karena ketahanan aus yang tinggi dan stabilitas termal yang tinggi dari berlian film tebal CVD, maka berlian ini memiliki potensi yang besar di bidang pemotongan kecepatan tinggi pada material yang sangat tahan aus. Ketiga jenis diamond tool yang disebutkan di atas, masing-masing memiliki karakteristiknya sendiri, seperti ditunjukkan pada Tabel 3.

Tabel 3 Perbandingan karakteristik alat berlian kristal tunggal, berlian PCD, dan berlian CVD

| Karakteristik | Alat berlian kristal tunggal | Alat-alat berlian polikristalin (PCD) | Alat berlian CVD |

| Struktur material | Berlian murni | Mengandung pengikat Co | Berlian murni |

| Ketahanan aus | Lebih tinggi dari PCD dan film berlian | Bervariasi dengan ukuran partikel berlian | 2-10 kali lebih tinggi dari PCD |

| Ketangguhan | Miskin | Luar biasa | Bagus. |

| Stabilitas kimiawi | Tinggi | Relatif rendah | Tinggi |

| Kemampuan mesin | Miskin | Luar biasa | Miskin |

| Kemampuan solder | Miskin | Luar biasa | Miskin |

| Kualitas terdepan | Luar biasa | Bagus. | Luar biasa |

| Penerapan | Pemesinan ultra-presisi | Pemesinan kasar, pemesinan presisi, tidak cocok untuk pemesinan material komposit organik | Pemesinan presisi, pemesinan semi-presisi, pemotongan kontinu, pemotongan basah, pemotongan kering, cocok untuk pemesinan material komposit organik |

3. Pemilihan sudut geometris untuk alat potong berlian

Mengambil alat PCD sebagai contoh, parameter geometrisnya harus ditentukan sesuai dengan bahan pemrosesan yang berbeda. Pemilihan sudut geometris yang wajar untuk bagian pemotongan memiliki dampak yang signifikan terhadap umur pahat, seperti yang ditunjukkan pada Tabel 4.

Tabel 4 Pemilihan sudut geometris untuk alat PCD

| Sudut | Seleksi |

| Sudut penggaruk γo | Untuk pembubutan kasar pada material dengan kekerasan tinggi, umumnya gunakan sudut rake negatif yang lebih besar dari -10° hingga -5°; untuk kekerasan yang lebih rendah, sudut rake negatif yang lebih kecil dapat digunakan; Untuk pembubutan halus, umumnya gunakan 0°, atau bahkan sudut rake positif 0° hingga 10° |

| Sudut jarak bebas αo | Ketika bahan benda kerja memiliki kekerasan yang lebih tinggi, 8 ° hingga 12 ° dapat digunakan; ketika bahan benda kerja memiliki kekerasan yang lebih rendah, 10 ° hingga 20 ° dapat digunakan |

| Sudut kemiringan λs | Untuk pembubutan kasar, umumnya gunakan sudut kemiringan yang lebih kecil untuk meningkatkan kekuatan mata potong; untuk pembubutan halus, umumnya gunakan sudut kemiringan yang lebih besar untuk mengurangi gaya pemotongan radial |

| Sudut timbal kr | Umumnya menggunakan 75° hingga 90°. Saat membubut kasar material dengan kekerasan tinggi, sudut utama bisa 90° untuk mempertahankan kekuatan pahat dan ketahanan benturan. Saat memesin benda kerja yang ramping, sudut timah yang lebih besar dapat dipilih untuk mengurangi gaya pemotongan radial; untuk pembubutan halus, sudut timah yang lebih kecil dapat digunakan untuk meningkatkan kualitas permukaan |

IV. Alat Boron Nitrida Kubik (CBN)

Cubic Boron Nitrida (CBN) adalah alotrop Boron Nitrida (BN), dengan struktur yang mirip dengan berlian. CBN memiliki sifat sangat keras, stabilitas termal yang tinggi, dan stabilitas kimiawi yang tinggi. CBN tidak teroksidasi bahkan ketika dipanaskan hingga 1000°C di atmosfer dan banyak digunakan dalam pemrosesan produk besi dan baja.

Karena kinerjanya yang unggul, tool Cubic Boron Nitride dapat digunakan untuk memotong baja berkecepatan tinggi, baja perkakas, baja yang dikeraskan, besi cor yang dikeraskan dengan suhu dingin, baja bantalan, paduan suhu tinggi, dan material yang sulit dikerjakan dengan mesin.

Cubic Boron Nitrida (CBN) tersedia dalam bentuk kristal tunggal dan polikristalin, yaitu CBN kristal tunggal dan Polikristalin Cubic Boron Nitrida (PCBN).

1. Kinerja bahan alat Boron Nitrida Kubik

(1) Kekerasan dan ketahanan aus yang tinggi

CBN memiliki kekerasan dan kekuatan yang mendekati berlian. Kekerasan mikro bubuk CBN adalah 8000-9000HV, dan kekerasan bodi sinter PCBN mencapai 3000-5000HV. Saat memotong material tahan aus, ketahanan ausnya 30 kali lipat dari perkakas karbida berlapis.

(2) Stabilitas termal yang tinggi

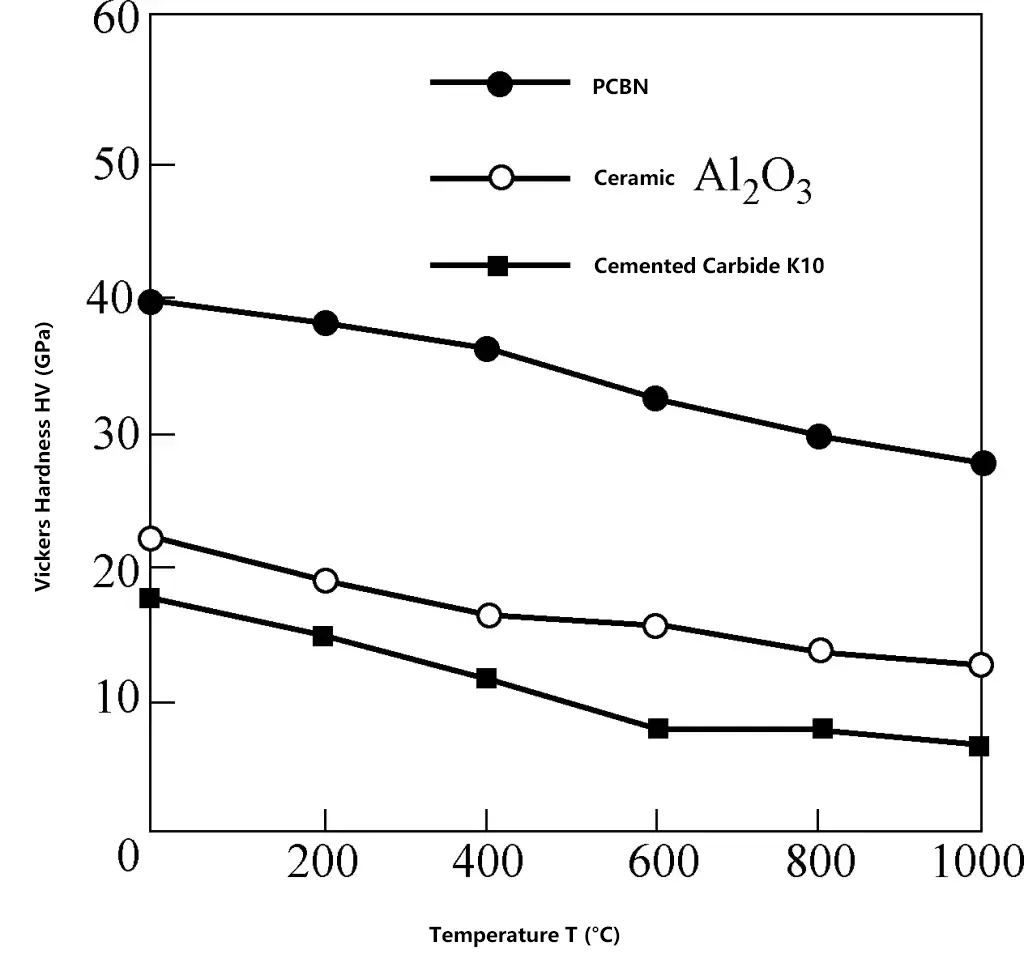

CBN memiliki ketahanan panas yang lebih tinggi daripada berlian, mencapai 1400-1500 ° C. Kekerasan PCBN pada suhu 1000°C masih lebih tinggi daripada kekerasan keramik dan karbida pada suhu kamar. Gambar 17 menunjukkan perbandingan kekerasan suhu tinggi antara PCBN, keramik, dan karbida.

(3) Stabilitas kimia yang sangat baik

CBN memiliki ketahanan oksidasi yang sangat tinggi dan tidak teroksidasi bahkan pada suhu 1000°C. CBN juga tidak bereaksi secara kimiawi dengan bahan besi hingga suhu 1200-1300°C, menunjukkan kelembaman kimiawi yang tinggi.

(4) Konduktivitas termal yang baik

Konduktivitas termal CBN adalah yang kedua setelah berlian, 20 kali lipat dari karbida. Rasio konduktivitas termal CBN terhadap keramik adalah 37,1. Konduktivitas termal yang tinggi pada pemotongan kecepatan tinggi dapat menurunkan suhu pada ujung pahat, mengurangi keausan pahat dan meningkatkan akurasi pemesinan.

(5) Koefisien gesekan rendah

Koefisien gesekan antara CBN dan material yang berbeda adalah 0,1-0,3. Pada pemotongan kecepatan tinggi, koefisien gesekan yang kecil dapat mengurangi gaya pemotongan, menurunkan suhu pemotongan, dan meningkatkan kualitas permukaan pemesinan.

2. Jenis-jenis alat Boron Nitrida Kubik

Cubic Boron Nitride (CBN) hadir dalam bentuk kristal tunggal dan polikristalin, yaitu CBN kristal tunggal dan Polycrystalline Cubic Boron Nitride (PCBN). CBN kristal tunggal biasanya diperoleh dengan menyinter heksagonal boron nitrida (HBN) di bawah suhu tinggi dan tekanan tinggi dengan partisipasi katalis dan aditif.

PCBN adalah bahan polikristalin yang dibentuk dengan menyinter bahan CBN halus bersama dengan fase pengikat (TiC, TiN, Al, Ti, dll.) di bawah suhu tinggi dan tekanan tinggi. Secara kolektif disebut sebagai bahan perkakas super-keras bersama dengan berlian.

Karena keterbatasan dalam teknologi manufaktur dan tingginya biaya CBN kristal tunggal, PCBN masih menjadi bentuk utama yang digunakan dalam aplikasi praktis. Perkakas PCBN memiliki struktur dan karakteristik yang unik dan telah digunakan secara luas dalam beberapa tahun terakhir untuk memotong logam besi, terutama cocok untuk memotong material yang sulit dikerjakan dengan mesin seperti baja yang dikeraskan, besi tuang dengan kekerasan tinggi, dan paduan semprotan termal dengan kekerasan tinggi.

Perkakas PCBN dibagi menjadi dua kategori utama menurut strukturnya: Perkakas brazing PCBN dan perkakas yang dapat diindeks PCBN.

Perkakas brazing PCBN dibuat dengan mematri sisipan PCBN ke substrat baja dan kemudian digiling. Sisipan yang dapat diindeks PCBN umumnya dibuat dengan mematri sisipan PCBN ke salah satu sudut sisipan karbida yang dapat diindeks dan kemudian digiling.

Menurut metode manufaktur komposit yang berbeda, alat PCBN dapat dibagi menjadi sisipan PCBN padat dan sisipan komposit PCBN yang disinter dengan karbida. Sisipan PCBN padat memiliki beberapa mata potong dan dapat diindeks. Sisipan komposit PCBN memiliki beberapa mata potong, dapat diindeks, dan juga dapat digerinda ulang.

Sisipan komposit PCBN dibuat dengan menyinter lapisan PCBN setebal 0,5-1,0 mm pada karbida dengan kekuatan dan ketangguhan yang baik, menggabungkan ketangguhan yang baik dengan kekerasan dan ketahanan aus yang tinggi. Hal ini memecahkan masalah seperti kekuatan tekukan yang rendah dan sulitnya mematri sisipan CBN.

3. Pemilihan sudut geometris untuk alat Cubic Boron Nitrida (PCBN)

Mengambil pemesinan baja yang dikeraskan sebagai contoh, kisaran pemilihan sudut geometris pahat PCBN ditunjukkan pada Tabel 5.

Tabel 5 Pemilihan sudut geometris untuk alat PCBN

| Sudut | Seleksi |

| Sudut penggaruk γo | Saat memesin baja yang dikeraskan, sudut ujung pahat tidak boleh terlalu kecil. Sudut rake pahat umumnya -10° hingga 0°, biasanya 0° |

| Sudut jarak bebas αo | Sudut jarak bebas umumnya kecil, antara 6° dan 10°, untuk memastikan bahwa sudut baji bagian pemotongan alat cukup besar |

| Sudut kemiringan λs | Apabila tidak ada persyaratan khusus, sudut kemiringan sering kali 0° atau negatif, untuk memastikan kondisi tegangan yang lebih baik saat mata potong masuk |

| Sudut hidung εr | Sudut hidung umumnya tidak boleh kurang dari 90°, dan ujung pahat harus digerinda menjadi busur melingkar ϕ (0,4-1,2) mm untuk memastikan kekuatan ujung pahat yang memadai |

V. Peralatan Keramik

Perkakas keramik dibuat dari senyawa sintetis, dibentuk di bawah tekanan tinggi dan disinter pada suhu tinggi. Perkakas ini memiliki kekerasan dan ketahanan aus yang sangat tinggi, tahan panas hingga 1200°C ke atas, stabilitas kimiawi yang baik, dan tidak mudah terikat dengan logam.

Sekarang, karena metode manufaktur yang lebih baik, penyempurnaan struktur mikro, densifikasi tinggi, dan penambahan karbida, nitrida, borida, oksida, dan logam lain (seperti Ni, Mo) ke dalam komposisinya, perkakas keramik telah secara signifikan meningkatkan kekuatan tekuk, ketangguhan patah, dan ketahanan benturan. Perkakas keramik banyak digunakan dalam pemotongan berkecepatan tinggi, pemotongan kering, pemotongan keras, dan pemotongan material yang sulit dikerjakan dengan mesin.

1. Performa bahan alat keramik

(1) Kekerasan dan ketahanan aus yang sangat tinggi

Kekerasan suhu ruangan mencapai 93-95HRA, dan kecepatan potongnya 5-10 kali lebih tinggi daripada karbida, sehingga memiliki usia pakai yang sangat tinggi. Sangat cocok untuk pemesinan material dengan kekerasan tinggi yang sulit dikerjakan dengan perkakas tradisional dan cocok untuk situasi pemotongan berkecepatan tinggi.

(2) Ketahanan panas yang sangat tinggi

Kekerasan pada suhu 1200°C adalah 80HRA, dan masih dapat melakukan pemotongan. Alat keramik memiliki suhu tinggi yang sangat baik sifat mekanikdengan kekerasan 87HRA pada suhu 800°C, dan kekuatan lentur pada suhu tinggi hanya berkurang sedikit. Oleh karena itu, perkakas keramik dapat memiliki kecepatan potong yang sangat tinggi.

(3) Performa anti-adhesi yang baik

Keramik memiliki afinitas yang sangat kecil dengan logam, memiliki kemampuan anti-adhesi yang baik, dan memiliki keausan perekat yang lebih sedikit pada alat, yang dapat mengurangi keausan perekat alat.

(4) Stabilitas kimia yang baik

Alat-alat keramik memiliki karakteristik seperti ketahanan terhadap korosi, ketahanan terhadap difusi, ketahanan terhadap oksidasi, dan stabilitas kimiawi yang baik.

(5) Koefisien gesekan rendah

Koefisien gesekan yang lebih rendah mengurangi gaya pemotongan dan suhu pemotongan, dan chip cenderung tidak melekat, sehingga kecil kemungkinannya untuk menghasilkan tepi yang menumpuk, sehingga menghasilkan kualitas permukaan mesin yang baik.

2. Jenis-jenis peralatan keramik

(1) Alat-alat keramik berbasis alumina

Yang paling awal muncul adalah keramik alumina murni, dengan komponen utamanya adalah alumina (Al2 O3 ) dan sejumlah kecil magnesium oksida yang digunakan untuk penghalusan butiran, dibuat dengan pengepresan dingin dan sintering, dengan kekerasan 92-94HRA, kekuatan dan ketangguhan tekukan yang relatif rendah, dan rentang penggunaan yang terbatas.

Selanjutnya, keramik alumina komposit dikembangkan atas dasar ini, yang melibatkan penambahan elemen paduan seperti TiC, Ni, dan Mo ke dalam Al2 O3 matriks, yang dibentuk dengan pengepresan panas, dengan kekerasan mencapai 93-94HRA. Kekuatan, kekerasan, dan ketangguhannya telah meningkat secara signifikan, dengan peningkatan yang nyata dalam kecepatan potong dan laju pemakanan, yang dengan cepat memperluas jangkauan penggunaannya.

Karena pematangan teknologi penelitian dan pengembangan yang berkelanjutan, alat keramik dengan TiB2 , Ti(C, N), SiCw, ZrO2 dll., ditambahkan ke Al2 O3 telah muncul, yang selanjutnya meningkatkan berbagai sifat dan digunakan secara luas dalam pemesinan halus atau pemesinan semi-halus baja karbon, baja paduan, dan besi tuang. Tabel 6 mencantumkan sifat-sifat material perkakas keramik berbasis alumina yang umum di Tiongkok.

Tabel 6 Sifat-sifat bahan alat keramik berbasis alumina yang umum di Tiongkok

| Kelas | Komponen utama | Kepadatan/(g/cm) | Kekerasan / HRA | Kekuatan lentur / MPa | Ketangguhan patah/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 / (Ti, W) C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Alat-alat keramik berbasis silikon nitrida

Yang paling awal muncul adalah Si3 N4 alat pemotong keramik, yang memiliki koefisien muai panas yang rendah, stabilitas kimiawi yang baik, dan ketahanan goncangan termal yang baik. Stabilitas termal dan ketahanan retak termalnya lebih tinggi dari Al2 O3 cocok untuk pemesinan kecepatan tinggi pada besi tuang dan paduan besi tuang, besi tuang keras dingin, dan material dengan kekerasan tinggi lainnya.

Selanjutnya, Si3 N4 Alat pemotong keramik /TiC dikembangkan. Perkakas ini memiliki ketahanan aus yang sangat baik, tahan panas, dan tahan guncangan termal. Dengan menambahkan TiC ke matriks Si₃N₄, performa pemotongan semakin ditingkatkan, dengan usia pakai pahat sepuluh kali lipat dari pahat karbida.

Dengan pematangan teknologi penelitian dan pengembangan yang berkelanjutan, alat pemotong keramik Sialon muncul di dunia internasional. Alat pemotong keramik Sialon adalah bahan yang diperoleh dengan sintering tekan panas campuran aluminium nitrida, alumina, dan silikon nitrida pada suhu tinggi.

Y2 O3 ditambahkan ke dalam struktur untuk membuatnya lebih padat. Alat pemotong keramik Sialon memiliki kinerja komprehensif yang baik, dengan kekuatan dan ketangguhan yang tinggi, terutama digunakan untuk pemesinan material yang sulit dipotong seperti besi tuang dan paduan berbasis nikel.

(3) Bahan alat pemotong keramik baru

Saat ini, banyak keramik baru bahan alat pemotong telah dikembangkan, seperti alat pemotong keramik nanokomposit, alat pemotong keramik yang diperkuat kumis, alat pemotong keramik bergradasi fungsional, alat pemotong keramik berlapis bubuk, alat pemotong keramik yang dapat melumasi sendiri, dll.

3. Pemilihan sudut geometris untuk alat pemotong keramik

Pemilihan sudut geometris yang umum digunakan untuk alat pemotong keramik ditunjukkan pada Tabel 7.

Tabel 7 Pemilihan sudut geometris untuk alat pemotong keramik

| Sudut | Seleksi |

| Sudut penggaruk γo | Alat pemotong keramik umumnya menggunakan sudut rake negatif untuk memotong, biasanya berkisar antara -10° hingga -50° tergantung pada kekerasan material benda kerja |

| Sudut jarak bebas αo | Sudut jarak bebas yang direkomendasikan untuk alat potong keramik pada umumnya adalah 5° hingga 12°. Saat membubut besi tuang dengan kekerasan tinggi dan baja yang dipadamkan, jarak bebas yang lebih besar sudut 8° hingga 10° umumnya dipilih |

| Sudut ujung tombak utama kr | Ukuran sudut mata potong utama terutama dipilih berdasarkan kekakuan sistem teknologi, umumnya 30° hingga 75°. Saat membubut benda kerja yang ramping, untuk mengurangi gaya balik dan deformasi, sudut mata potong utama yang lebih besar harus dipilih, umumnya 45° hingga 75°. Saat mengerjakan berbagai bahan yang disemprot dan dilas, untuk mengurangi keausan pahat dan meningkatkan lebar kontak antara mata potong dan permukaan mesin, sudut mata potong utama yang lebih kecil harus dipilih, umumnya 25° hingga 30° |

| Sudut kemiringan λs | Apabila alat potong keramik digunakan untuk pemesinan baja dan besi tuang, khususnya saat memotong material dengan kekerasan tinggi dan pemotongan yang terputus-putus, maka digunakan sudut kemiringan negatif. Direkomendasikan secara umum menjadi -10° hingga 0° |

VI. Latihan geng

1. Cacat bor puntir standar dan langkah-langkah penggerindaannya

(1) Cacat pada bor pelintir standar

Dengan menganalisis parameter geometris bor puntir standar, cacat utama berikut ini dapat ditemukan:

- Nilai sudut rake pada berbagai titik di sepanjang mata potong utama bervariasi, dengan sudut rake yang lebih besar di dekat lingkaran luar dan sudut rake negatif yang sangat besar di dekat inti bor, sehingga meningkatkan resistensi pemotongan dan memperburuk kondisi pemotongan. Ini adalah cacat mendasar dalam struktur bor puntir standar.

- Tepi pahat terlalu panjang, dan memiliki sudut rake negatif yang sangat besar (-60° hingga -54°). Fungsi aktualnya adalah kompresi dan pengikisan, bukan pemotongan, sehingga keberadaan mata pahat menghabiskan banyak energi, menghasilkan banyak panas, dan menghasilkan gaya pemakanan yang besar serta pemusatan yang buruk.

- Tidak ada sudut jarak bebas pada margin, dan sudut mata potong sekunder sangat kecil, menyebabkan gesekan yang parah, panas yang ditimbulkan, dan keausan di antara margin dan dinding lubang.

- Sudut titik di tepi luar mata potong utama kecil, sudut penggaruk besar, mata potong tipis dan lemah, kondisi pembuangan panas buruk, dan mudah aus.

- Seluruh panjang mata potong utama berpartisipasi dalam pemotongan secara serentak, dengan perbedaan besar dalam kecepatan pemotongan, sehingga menghasilkan deformasi pemotongan yang besar dan pemotongan yang sulit.

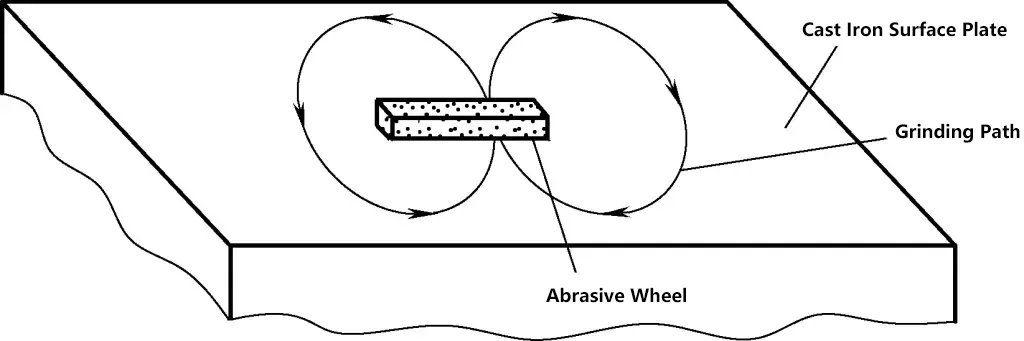

(2) Penggerindaan bor puntir standar

Cacat yang disebutkan di atas yang disebabkan oleh struktur geometris bor puntir standar secara serius memengaruhi kinerja pemotongannya. Untuk memperbaiki struktur geometris bagian pemotongan bor dan meningkatkan efisiensi kerja, penggerindaan berikut ini sering dilakukan pada bagian pemotongan saat menggunakan bor twist standar.

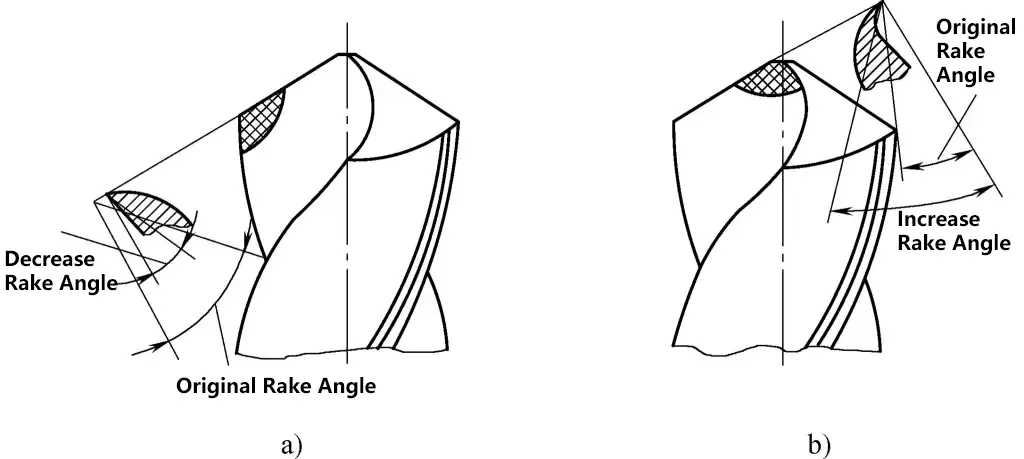

1) Menggerinda wajah.

(Gambar 18) Hal ini terutama mengubah ukuran sudut rake dan bentuk muka untuk memenuhi kebutuhan pemesinan material yang berbeda. Ada dua metode untuk menggerinda permukaan: pertama, menggerinda permukaan di dekat tepi luar mata bor yang rata untuk mengurangi sudut rake dan meningkatkan kekuatan mata bor, seperti yang ditunjukkan pada Gambar 18a. Ini digunakan untuk mengebor material dengan kekuatan dan kekerasan yang tinggi, dan ketika menggunakan bor puntir untuk pembesaran lubang, untuk mencegah bor menggali ke dalam.

a) Mengurangi sudut penggaruk di tepi luar

b) Meningkatkan sudut penggaruk pada inti bor

Metode lainnya adalah dengan menggerinda sudut rake pada inti bor (Gambar 18b) untuk meningkatkan sudut rake, mengurangi gaya pemotongan, dan membuat pemotongan lebih halus. Ini digunakan untuk mengebor material dengan kekuatan yang lebih rendah.

2) Menggerinda tepi pahat.

(Gbr. 19) Ada dua metode untuk menggerinda ujung pahat: memperpendek ujung pahat dan meningkatkan sudut penggaruk ujung pahat. Kedua metode ini biasanya dikombinasikan. Selama pengeboran, hal ini dapat mengurangi gaya pemakanan, meningkatkan kemampuan pemusatan bor, dan memperbaiki kondisi pemotongan.

Standar penggerindaan adalah: semakin lunak bahan benda kerja, semakin pendek ujung pahat yang harus digerinda; semakin keras bahan benda kerja, semakin sedikit ujung pahat yang harus digerinda.

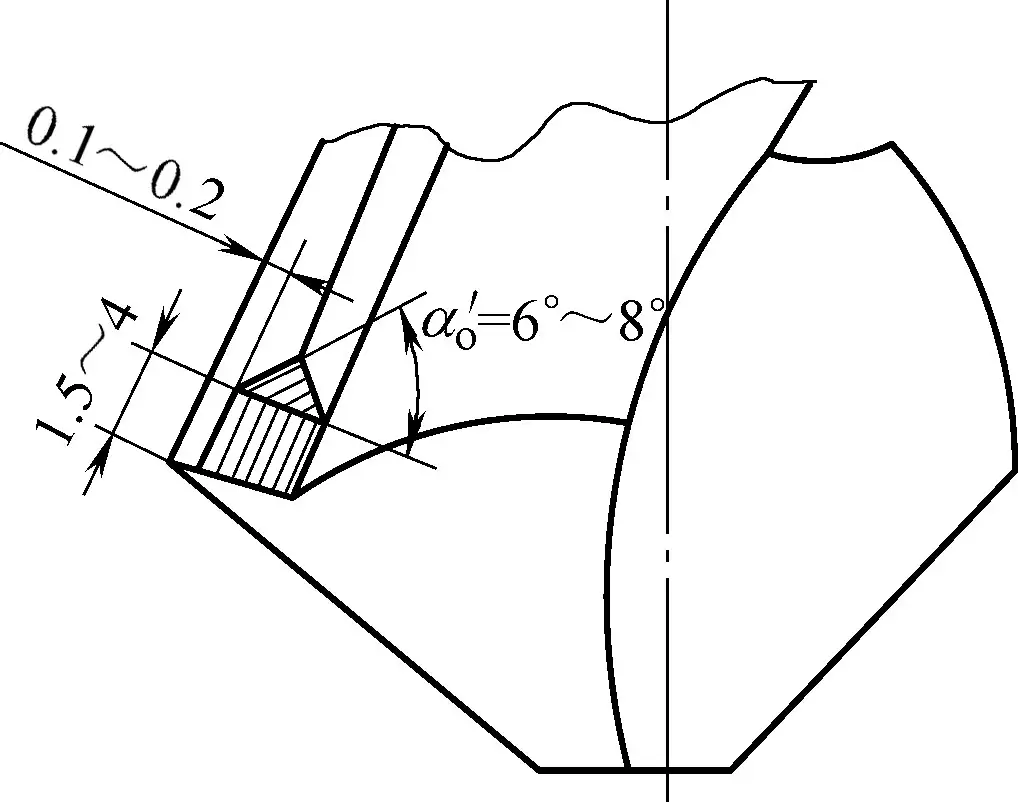

3) Menggerinda margin.

Karena sudut jarak bebas sekunder α' dari bor twist standar adalah 0°, untuk mengurangi gesekan antara margin bor dan dinding lubang serta mengurangi keausan bor, bagian belakang margin dapat digerinda, seperti yang ditunjukkan pada Gambar 20.

Menggerinda sudut jarak bebas sekunder α' o = 6° hingga 8°, mengurangi lebar margin menjadi 0,1-0,2mm, dengan panjang penggerindaan sekitar 1,5-4mm. Ini digunakan untuk bor dengan diameter yang lebih besar, pemesinan bahan ulet atau logam lunak, dapat meningkatkan kualitas permukaan hasil pemesinan, dan dapat digunakan untuk lubang setengah jadi.

4) Menggerinda sudut titik.

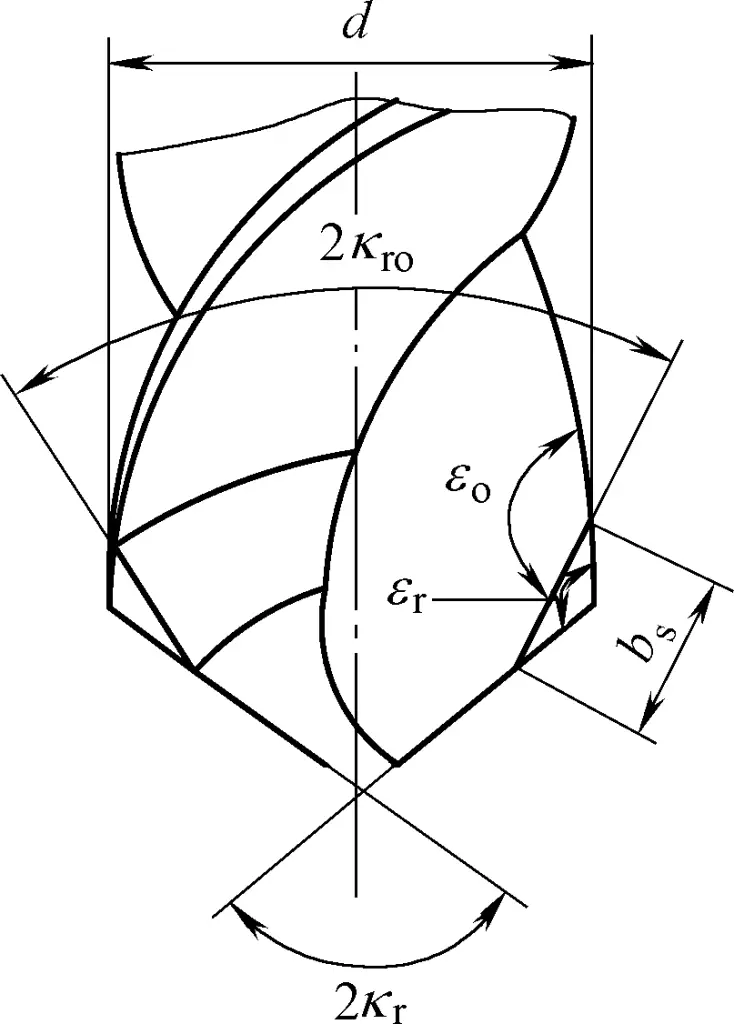

Giling kedua titik ujung bor menjadi garis lurus atau tepi transisi busur, membentuk sudut titik ganda, seperti yang ditunjukkan pada Gambar 21. Umumnya, 2Kro = 70° hingga 75°, bs = 0.2d. Setelah penggerindaan, sudut titik pada tepi luar meningkat, kapasitas penahan beban mata potong meningkat, gaya pemakanan berkurang, kondisi pembuangan panas membaik, dan umur bor meningkat. Hal ini sangat efektif ketika mengebor besi tuang dan bagian baja tuang dengan kulit yang keras.

5) Membuat alur pemecah chip.

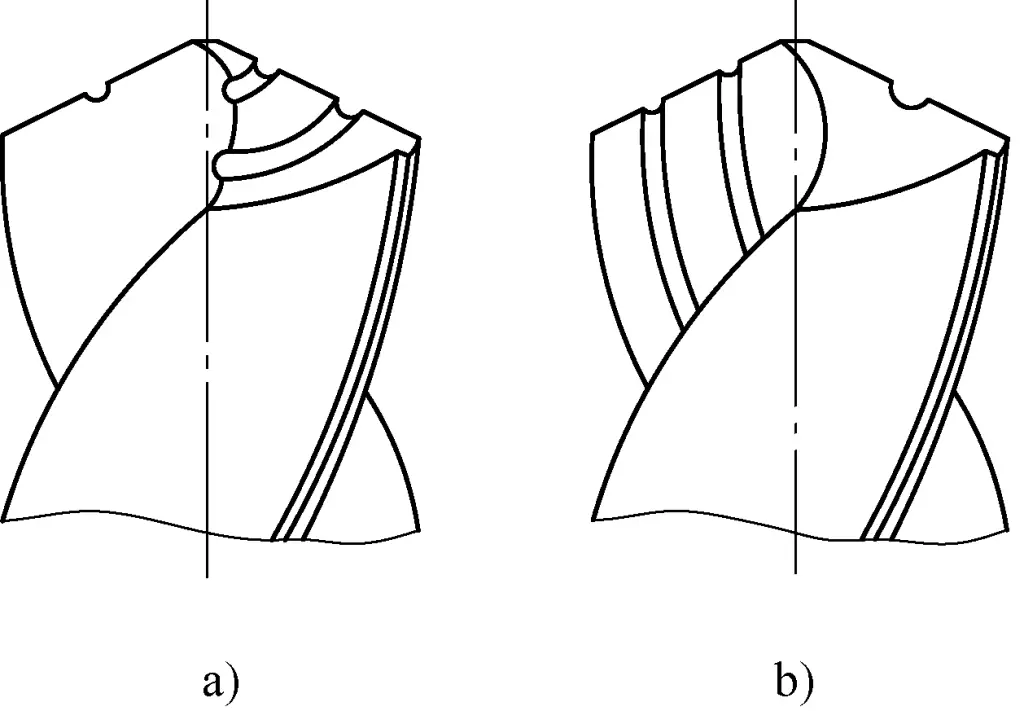

(Gbr. 22) Jika bor ulir relatif besar, alur pemecah chip dapat digerinda secara bergantian pada dua permukaan belakang utama bor (Gbr. 22a), atau alur pemecah chip dapat dibuat pada permukaan selama produksi bor (Gbr. 22b).

a) Membuat alur pemecah chip pada permukaan belakang utama

b) Membuat alur pemecah chip pada bagian muka

Selama pengeboran, hal ini dapat membagi chip menjadi strip sempit, mengurangi deformasi pemotongan, memfasilitasi pelepasan chip, mengurangi gaya pemotongan, meningkatkan pendinginan dan pelumasan di zona pemotongan, dan memperbaiki kondisi pemotongan. Sangat cocok untuk mengebor lubang yang besar dan dalam pada material yang ulet.

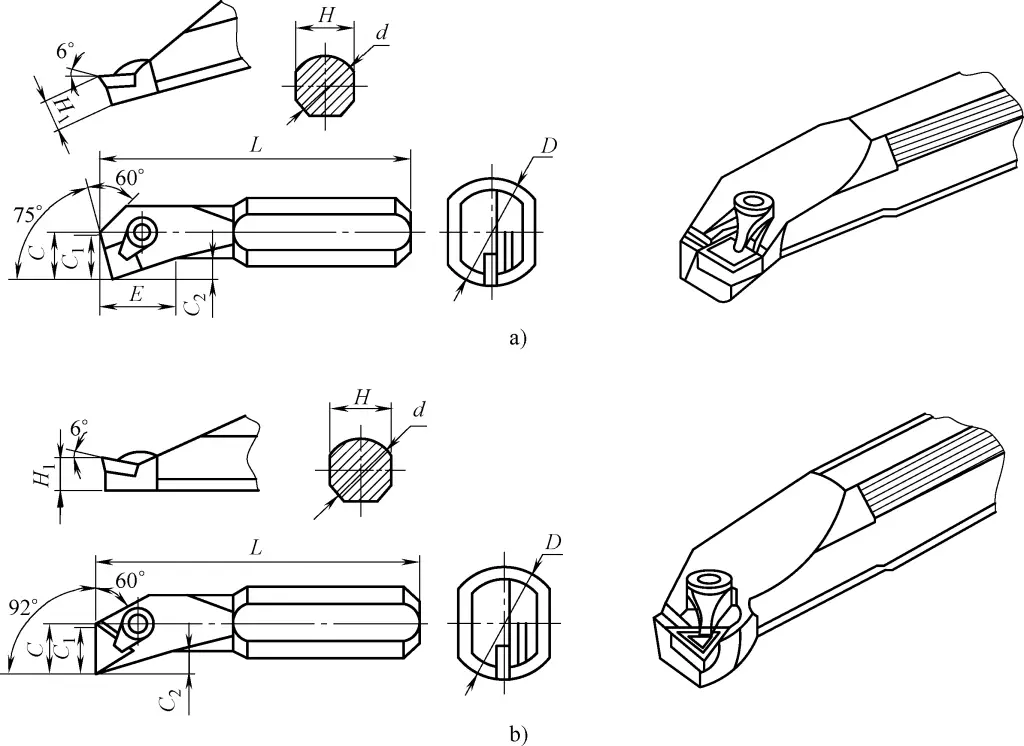

2. Karakteristik geometris dan penggerindaan bor geng dasar

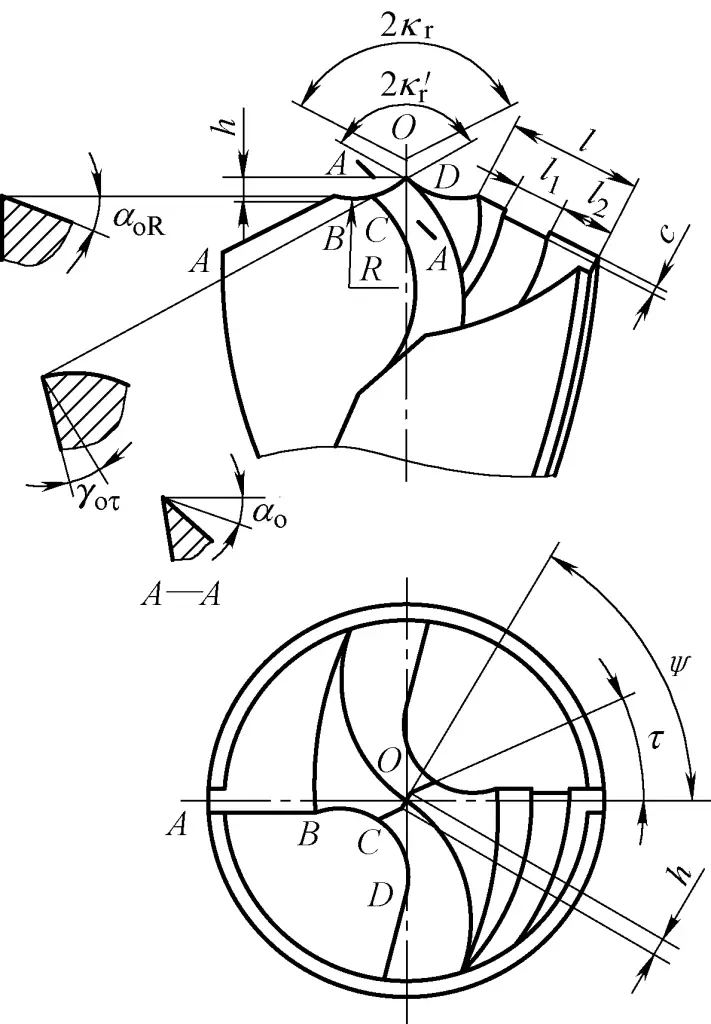

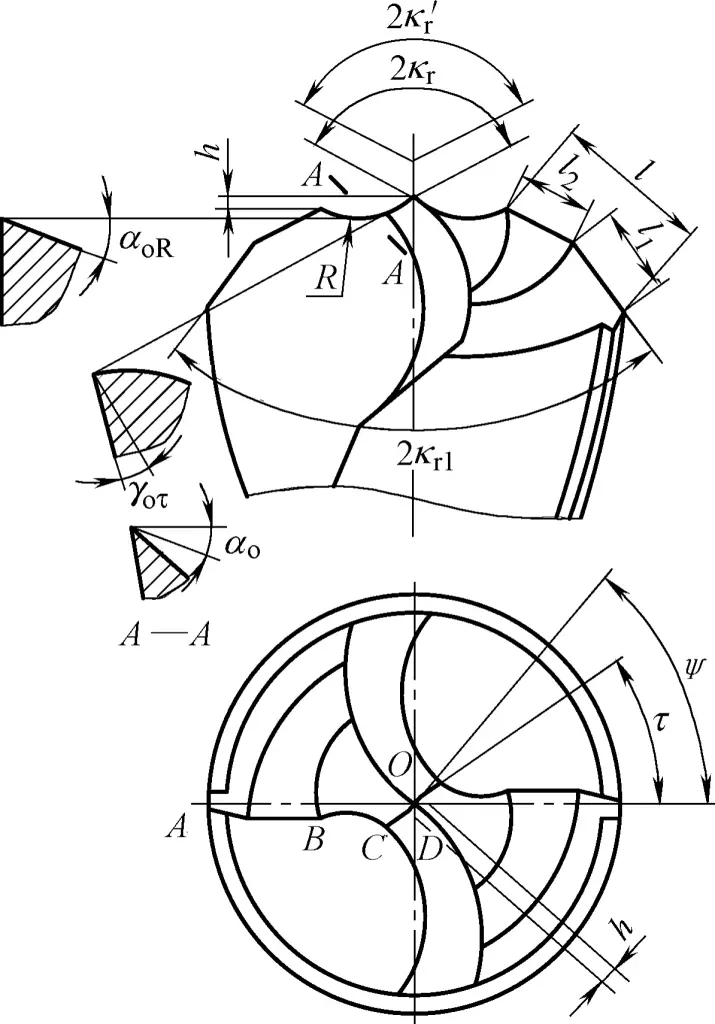

Gang drill adalah jenis bor yang telah direvolusi melalui latihan dan penelitian jangka panjang, mengatasi kelemahan yang terekspos pada bor puntir standar dengan mengadopsi langkah-langkah yang berbeda. Bor geng dasar terutama digunakan untuk mengebor berbagai material baja dan memiliki berbagai macam aplikasi.

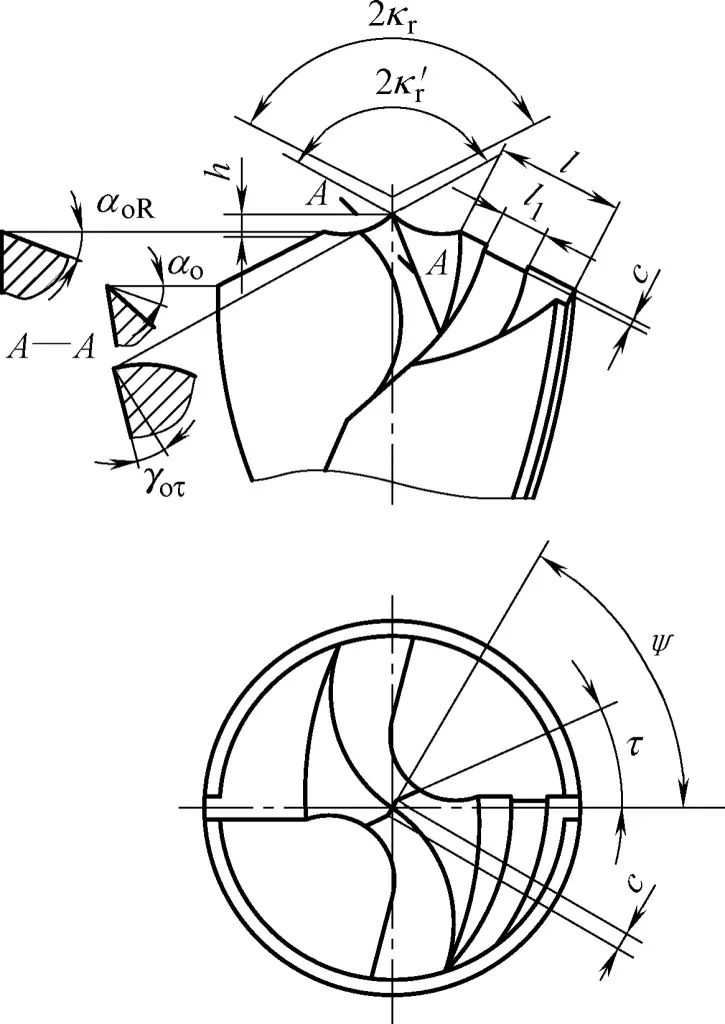

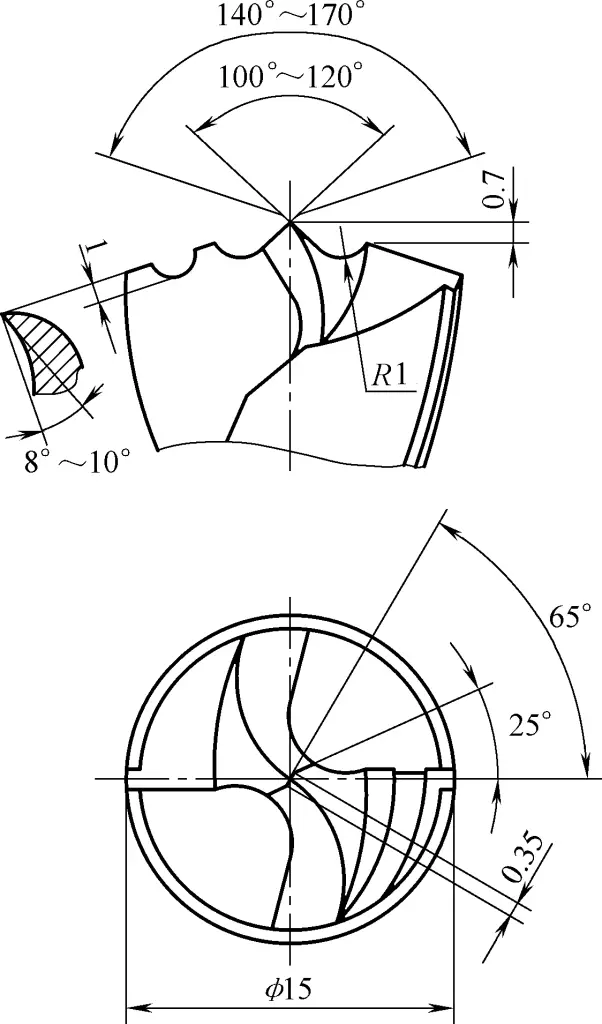

(1) Karakteristik geometris dari bor geng dasar

Gambar 23 menunjukkan bor gerigi dasar dengan ukuran sedang (15≤d≤40mm). Dari gambar tersebut, dapat dilihat bahwa bor geng dasar adalah bor puntir standar dengan tambahan alur berbentuk bulan sabit, tepi pahat yang dimodifikasi, dan alur pemecah chip satu sisi. Karakteristiknya adalah:

1) Menambahkan alur berbentuk bulan sabit.

Membentuk tepi busur berbentuk bulan sabit adalah fitur yang paling signifikan, yang membagi mata potong utama ke dalam tiga bagian: tepi luar (bagian AB), tepi busur (bagian BC), dan tepi dalam (bagian CD). Hal ini bermanfaat untuk pemecahan chip dan pembuangan chip, dan sudut rake pada tiap titik pada tepi busur lebih besar daripada sebelumnya, sehingga membuat pemotongan menjadi lebih mulus.

Selama pengeboran, tepi busur memotong rusuk cincin melingkar di bagian bawah lubang, yang dapat membatasi ayunan bor dan meningkatkan pemusatan. Karena penggerindaan alur berbentuk bulan sabit akan menurunkan ketinggian bor, maka ujung pahat dapat digerinda lebih tajam tanpa mempengaruhi kekuatan titik bor.

2) Memodifikasi tepi pahat.

Memperpendek ujung pahat dapat mengurangi gaya pemakanan dan meningkatkan pemusatan. Pada saat yang sama, menggerinda sudut rake di tepi bagian dalam meningkatkan kemampuan pemotongan.

3) Membuat alur pemecah chip satu sisi.

Yaitu, menggerinda alur pematahan chip yang cekung pada satu sisi luar, yang bermanfaat untuk menghilangkan chip dan mengurangi gaya pemotongan. Karakteristik bentuk bor geng dasar adalah: "Tiga titik dan tujuh tepi tajam di bagian depan, alur busur berbentuk bulan sabit di kedua sisi, satu sisi tepi luar dengan alur tambahan, tepi pahat diarde rendah, sempit dan tajam." Tiga titik merujuk ke mata potong utama yang dibagi menjadi tiga bagian yang membentuk tiga titik; tujuh sisi merujuk ke dua sisi luar, dua sisi busur, dua sisi dalam, dan satu sisi berlekuk.

Sudut bor: 2kr =125°, 2k'r =135°, ψ = 65°, τ = 25°, γoτ =-15°, αo =10°~15°, αoR =12 ° ~ 18 °, l = (0,2 ~ 0,3) d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Di mana: d adalah diameter bor, f adalah laju pemakanan.

(2) Penggerindaan bor geng dasar

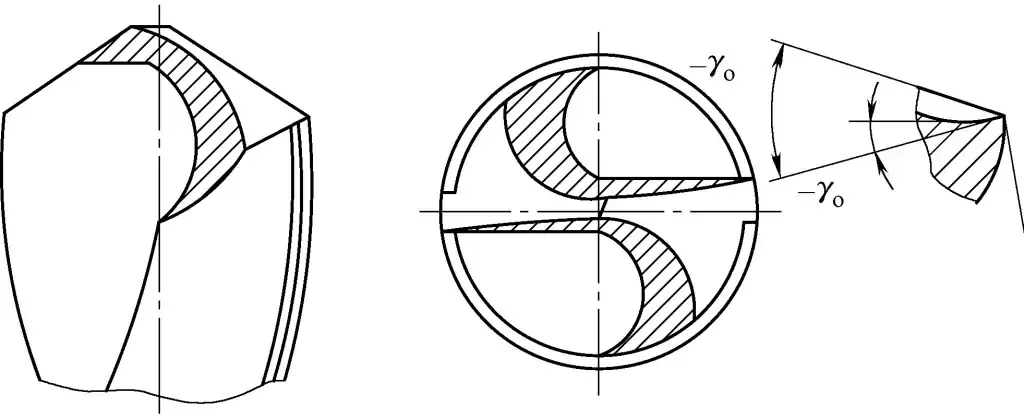

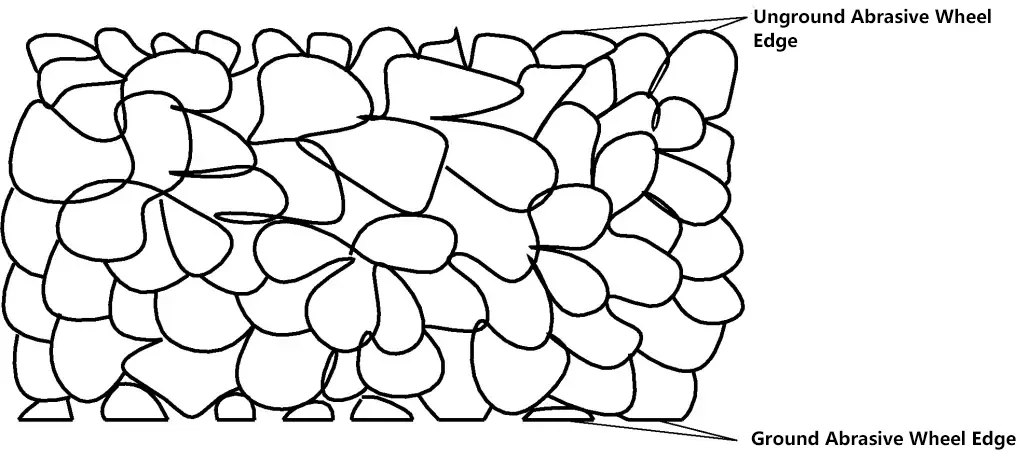

1) Memasang roda gerinda.

Untuk penggerindaan pada mesin gerinda umum, gunakan roda aluminium oksida putih (WA) atau aluminium oksida coklat (A), dengan ukuran butiran F46~F48 dan kekerasan K~L.

Gunakan intan untuk meratakan lingkaran luar dan kedua sisi roda gerinda (roda gerinda tidak boleh goyah). Pada umumnya, sisi kanan mendekati sudut yang tajam, dan sisi kiri digerinda menjadi busur. Jari-jari sudut bulat r sedikit lebih kecil daripada jari-jari tepi lengkung mata bor, seperti yang ditunjukkan pada Gambar 24.

2) Menggerinda mata potong utama.

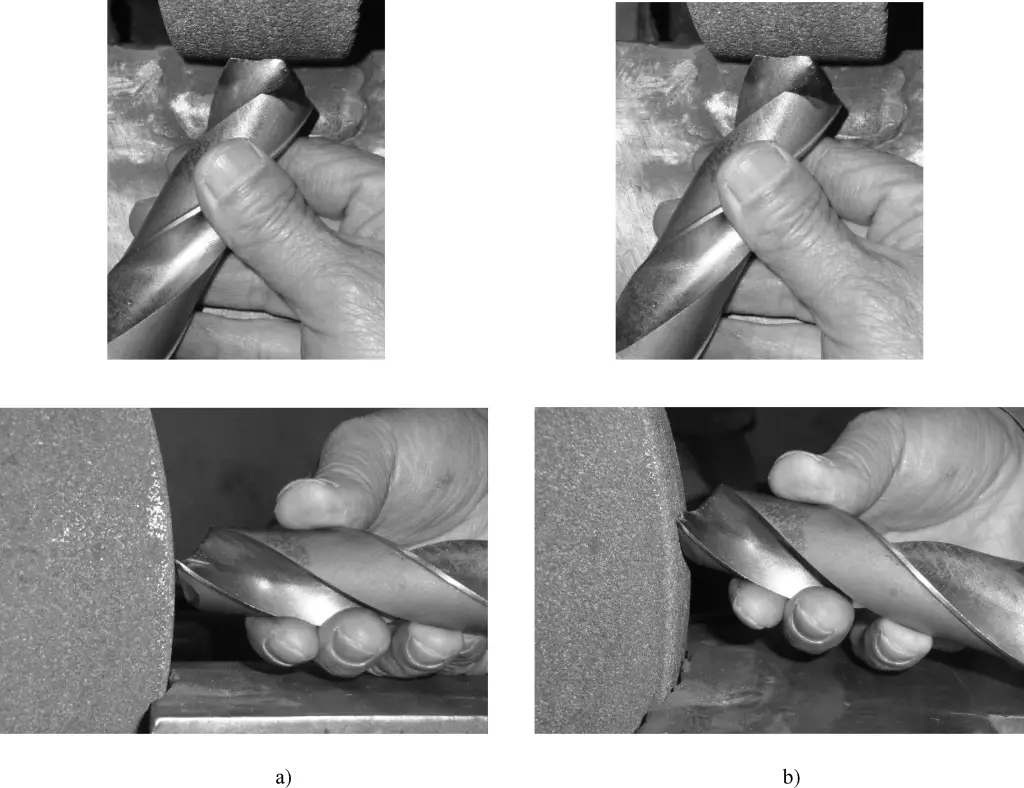

Metodenya sama seperti menggiling bor putar standar, dengan mengontrol parameter 2k r dan α o . Metode penggerindaan ditunjukkan pada Gambar 25.

- Ratakan mata potong utama, dengan titik penggerindaan kira-kira pada bidang tengah horizontal roda gerinda.

- Buatlah sudut antara sumbu mata bor dan generatrix permukaan silinder roda gerinda pada bidang horizontal sama dengan setengah dari sudut titik, seperti yang ditunjukkan pada Gambar 25a.

- Pegang salah satu bagian mata bor dengan satu tangan untuk penyangga posisi, dan gunakan tangan yang lain untuk mengayunkan ekor bor ke atas dan ke bawah atau putar sedikit di sekitar porosnya, gerakkan mata bor utama dan sudut relief utamanya, seperti yang ditunjukkan pada Gambar 25b.

3) Menggerinda bagian tepi yang melengkung.

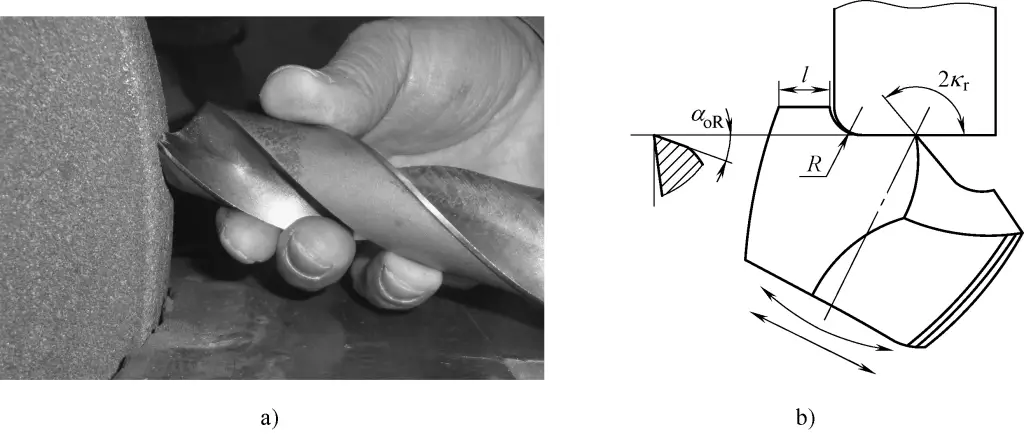

Parameter kontrol: R, αoR , l, 2k'r seperti yang ditunjukkan pada Gambar 26. Metode penggerindaan adalah sebagai berikut:

- Pegang mata bor dengan mata potong utama kira-kira mendatar dan menempel pada sudut bulat roda gerinda, dengan titik pengasahan kira-kira pada bidang horizontal roda.

- Tekan ekor bor ke bawah untuk membentuk sudut relief melengkung αoR dengan bidang horizontal, seperti yang ditunjukkan pada Gambar 26a.

- Ketika menggerinda, jangan mengayunkan mata bor ke atas dan ke bawah atau memutarnya pada porosnya. Anda dapat melakukan sedikit translasi atau rotasi seperti yang ditunjukkan oleh tanda panah pada Gambar 26b untuk menggerinda bagian belakang dan membentuk tepi lengkung, dengan memastikan radius lengkung R dan panjang tepi luar l. Jika sudut bulat roda gerinda lebih kecil dari radius lengkung yang diperlukan, mata bor juga harus diayunkan sedikit pada bidang horisontal untuk mendapatkan nilai R yang diperlukan.

4) Menggerinda tepi pahat.

Parameter kontrol: τ, γo , bo . Metodenya mirip dengan menggerinda ujung pahat pada bor putar standar, seperti ditunjukkan pada Gambar 27.

Metode penggerindaan adalah sebagai berikut:

- Tempatkan bagian belakang tepi luar mata bor pada sudut bulat roda gerinda, dengan titik penggerindaan kira-kira pada bidang horizontal roda.

- Miringkan sumbu mata bor ke kiri, membentuk sudut sekitar 15° dengan sisi roda gerinda pada bidang horizontal, dan turunkan ekor bor sehingga sumbu mata bor membentuk sudut sekitar 55° dengan garis horizontal pada bidang vertikal.

- Saat menggerinda, pindahkan titik penggerindaan pada mata bor secara bertahap dari tepi luar ke arah tengah. Gerinda kedua sisi secara simetris untuk memastikan tepi lurus bagian dalam dan tepi pahat berada di tengah.

5) Menggerinda alur pemecah chip pada tepi lurus luar satu sisi.

Metode penggerindaan ditunjukkan pada Gambar 28. Pilihlah roda gerinda dengan diameter yang lebih kecil, posisikan sisi roda tegak lurus dengan tepi luar, dengan titik penggerindaan kira-kira pada bidang tengah horizontal roda, yang berpusat pada tepi luar.

Saat menggerinda, ayunkan ekor bor pada bidang vertikal saat menyentuh roda gerinda, sehingga menciptakan alur pemecah serpihan dengan sudut relief tertentu. Dengan demikian, ada 14 parameter penggerindaan untuk bor kelompok dasar, termasuk 7 parameter panjang dan 7 parameter sudut, seperti ditunjukkan pada Tabel 8.

Tabel 8 Parameter gerinda bor kelompok dasar

| Panjang penggilingan | Sudut gerinda | ||

| Tinggi titik | 0.03d | Sudut titik tepi luar | 2kr=125° |

| Jari-jari melengkung | R≈0.1d | Sudut titik tepi bagian dalam | 2k'r =135° |

| Panjang tepi luar | Ketika d>15mm, l = 0,3d | Sudut penggaruk tepi bagian dalam | Yoτ=-15° |

| Ketika d≤15mm, l=0.2d | |||

| Jarak alur | l1=l/4 ~ l/2 | Sudut kemiringan tepi bagian dalam | τ=20°~30° |

| Lebar alur | l2=l/3 ~ l/2 | Sudut kemiringan tepi pahat | ψ=60°~65° |

| Kedalaman alur | c = 1 ~ 1.5f | Sudut relief tepi luar | αo=10°~15° |

| Panjang tepi pahat | b = 0,03d | Sudut bantuan tepi melengkung | αoR=12°~18° |

3. Bentuk-bentuk lain dari latihan kelompok

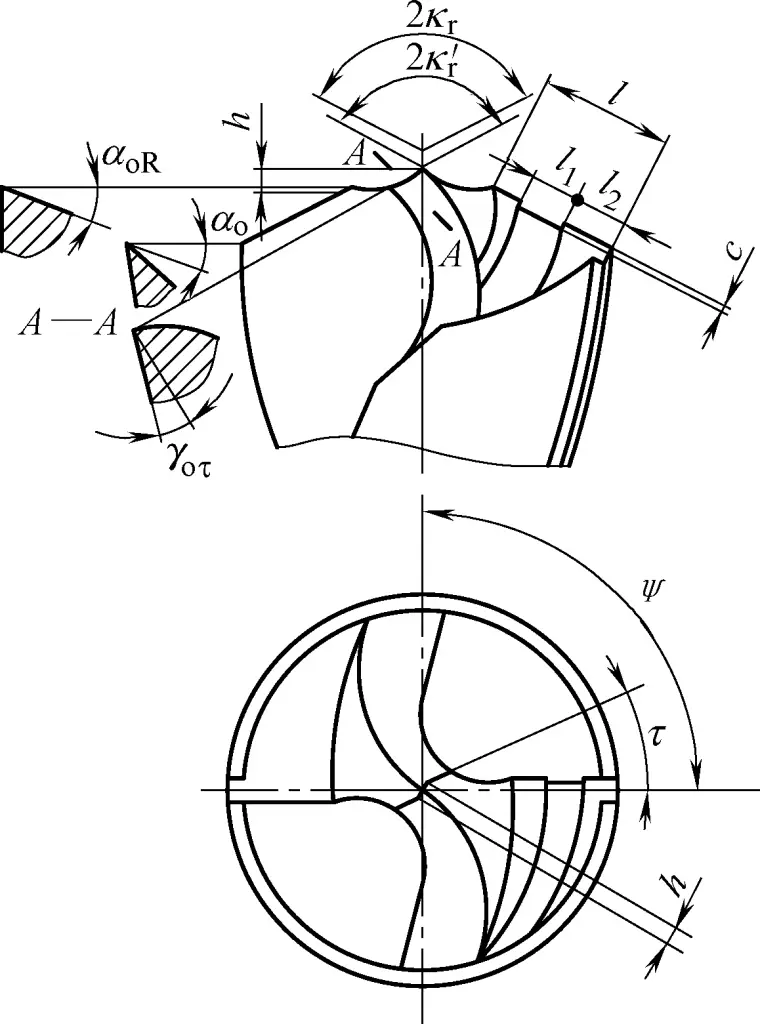

(1) Bor kelompok besi cor

Karena kerapuhan besi tuang, ketika mengebor, serpihan terbentuk dalam bentuk pecahan yang bercampur dengan bubuk, yang terjepit di antara bagian belakang mata bor, bagian tepi, dan dinding lubang, sehingga menyebabkan gesekan yang kuat dan keausan pada mata bor. Keausan terjadi hampir seluruhnya pada permukaan belakang, tetapi keausan yang paling parah terjadi pada sudut luar mata bor, yang secara signifikan memengaruhi masa pakai. Oleh karena itu, saat menggerinda mata bor, aspek-aspek berikut ini harus dipertimbangkan.

1) Untuk melindungi titik bor, gerakkan alur lengkung berbentuk bulan sabit untuk menurunkan bagian tengah bor. Setelah memasuki benda kerja, ketiga titik dengan cepat memotong secara bersamaan, memberikan pemusatan yang baik. Titik bor lebih kecil kemungkinannya untuk pecah dan aus, dan lebih mudah disejajarkan.

2) Gunakan sudut titik ganda, gerinda talang di tepi luar mata bor untuk membentuk sudut titik ganda (2Kr1 ). Hal ini memperlebar area sudut, memperbaiki kondisi pembuangan panas dan dengan demikian meningkatkan masa pakai.

3) Tingkatkan sudut relief secara tepat, umumnya sekitar 3° lebih besar daripada saat mengebor baja, untuk mengurangi gesekan antara mata bor dan benda kerja. Karakteristik mata bor dapat diringkas sebagai "Serpihan besi cor seperti abrasif, gunakan kecepatan yang lebih rendah dan pengumpanan yang lebih tinggi, pertahankan tiga ujung tajam dengan pendinginan, sudut titik ganda untuk masa pakai yang lebih lama".

Bentuk struktural dan parameter geometris mata bor ditunjukkan pada Gambar 29.

Sudut mata bor: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ = 65°, τ = 25°, γoτ =-10°, αo =13°~18°, αoR =15 ° ~ 20 °, l = 0,3d, l1 =l2 R = 0,12d, h = 0,02d, b = 0,02d (d adalah diameter mata bor).

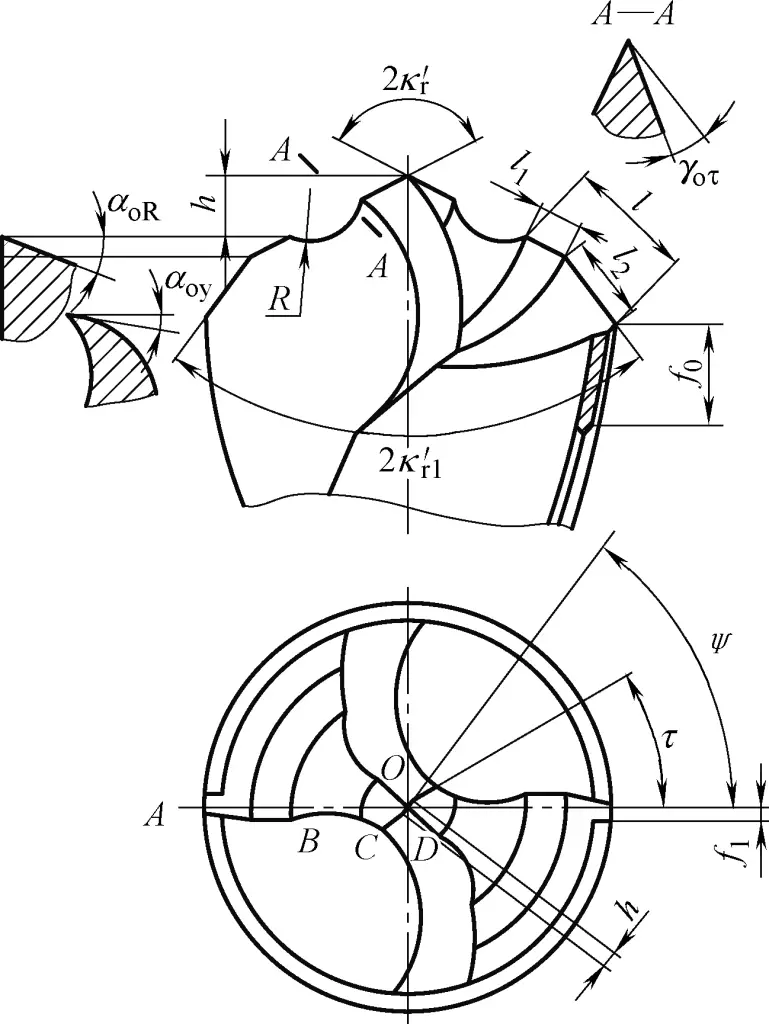

(2) Mata bor lubang presisi untuk besi tuang

Bentuk struktural dan parameter geometris mata bor ditunjukkan pada Gambar 30. Mata bor ini dapat menggantikan reamer, atau digunakan jika diameter lubang tidak standar, untuk meningkatkan akurasi pengeboran dan mengurangi kekasaran permukaan dinding lubang.

Sudut mata bor: 2kr =15°~20°, ψ = 80°, τ = 25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy = 4° ~ 6°, l = 0,25d, l1 = 0.2d, l2 =0.15d, R=0.1d, f0 = 3 ~ 5mm, f1 =0,5 mm, h = 0,2 mm, b = 0,02 mm (d adalah diameter mata bor).

(3) Mata bor baja tahan karat

Masalah utama apabila mengebor lubang baja tahan karat yaitu, sulitnya memecahkan serpihan. Meskipun kekuatan material ini tidak terlalu tinggi, namun memiliki plastisitas yang tinggi dan konduktivitas termal yang rendah. Saat menggunakan bor kelompok dasar, meningkatkan deformasi chip untuk mematahkan chip akan meningkatkan beban pemotongan dan mengurangi masa pakai mata bor, yang tidak diinginkan.

Berdasarkan bor grup dasar, tingkatkan radius tepi lengkung R, tingkatkan tinggi titik h, dan gerakkan tepi lengkung dan alur pematahan chip satu sisi lebih dangkal. Hal ini meningkatkan sudut ujung pahat dari ujung tepi lengkung dan ujung tepi pemecah chip. Selama pengeboran, gerakan melengkung dari chip lebar digunakan untuk memelintir dan merobek chip sempit dan lurus yang sebelumnya terpisah pada celah persimpangan, yang merupakan ukuran untuk memanfaatkan kinerja pemotongan mata bor secara penuh.

Sudut mata bor: 2kr =135°~150°, 2k'r =135°, ψ = 65°, τ = 20° ~ 25°, γoτ =-15°, αo =10°~12°, αoR = 14 ° ~ 16 °, l = 0,3d, l1 =l2 =l/3, R=0.2d, h=0.05d(2kr = 150 °) ~ 0,07d (2k)r =135°), b = 0,04d (d adalah diameter mata bor), c = f/3 (f adalah laju pemakanan).

Bentuk struktural dan parameter geometris mata bor ditunjukkan pada Gambar 31.

(4) Mata bor tembaga murni

Bentuk struktural dan parameter geometris mata bor ditunjukkan pada Gambar 32. Masalah utama dalam mengebor lubang tembaga murni adalah karena bahannya yang lunak, sehingga mudah menghasilkan "tusukan" dan menyebabkan mata bor bergetar, sehingga menghasilkan lubang yang tidak melingkar atau poligonal.

Selain itu, karena sulit untuk memecahkan serpihan, serpihan membungkus mata bor, menyebabkan lubang membesar secara eksternal, sehingga menghasilkan lubang yang kasar atau dinding lubang yang robek. Karena bahan tembaga murni menghantarkan panas lebih cepat daripada mata bor baja berkecepatan tinggi, mata bor dapat dengan mudah tersangkut di dalam lubang saat mengebor lubang yang lebih dalam. Oleh karena itu, ketika menggerinda mata bor, aspek-aspek berikut ini harus dipertimbangkan.

1) Bentuk inti bor harus sesuai untuk memastikan pemotongan yang stabil dan pemusatan yang andal. Hal ini terutama melibatkan pengurangan sudut mata bor bagian dalam secara tepat 2k'r meningkatkan tinggi titik bor h, membuat sudut penggaruk tepi potong bagian dalam γ oτ sedikit lebih negatif, mengurangi sudut relief tepi melingkar αoR dan menetapkan sudut kemiringan tepi pahat ψ = 90°.

2) Untuk mata bor dengan diameter lebih besar dari 25 mm, giling alur pemecah chip pada mata potong luar untuk memudahkan pelepasan chip dan mengurangi beban pemotongan.

3) Memilih sudut ujung tombak luar 2kr =120° bertujuan untuk memfasilitasi pelepasan chip dan meningkatkan kualitas permukaan dinding lubang (saat mengebor tembaga murni yang dikeraskan, 2k r harus ditingkatkan secara tepat).

Sudut mata bor: 2kr =120°, 2k'r =115°, ψ = 90°, τ = 30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l = (0,2-0,3) d, R = (0,1-0,2) d, h = 0,06d, b = 0,02d. Untuk d≤25mm, tidak ada alur pemecah chip; untuk d> 25mm (d adalah diameter mata bor), l1 =l2 /2, l2 =l/2.

(5) Mata bor paduan aluminium

Masalah utama dalam mengebor lubang paduan aluminium adalah tepi lubang yang parah, dinding lubang yang kasar, dan kesulitan dalam melepaskan chip ketika mengebor lubang yang dalam.

Parameter geometris mata bor paduan aluminium mirip dengan mata bor tipe dasar. Namun, ujung pahat digerinda lebih sempit untuk mengurangi beban pemotongan dan panas. Saat menggerinda ujung pahat, lebih banyak bagian sisi yang dihilangkan untuk menambah ruang chip. Sudut titik 2k r ditingkatkan untuk membuat potongan chip yang sempit melengkung ke atas, mengurangi gesekan dengan alur spiral bor dan memudahkan pelepasan chip.

Bentuk struktural dan parameter geometris mata bor ditunjukkan pada Gambar 33.

VII. Mematri, Menggerinda, dan Memoles Perkakas Pembubutan Karbida

Selain metode penjepitan mekanis, pematerian tembaga dan ikatan perekat juga digunakan untuk menghubungkan sisipan karbida ke dudukan pahat.

1. Metode pematerian alat pembubutan karbida

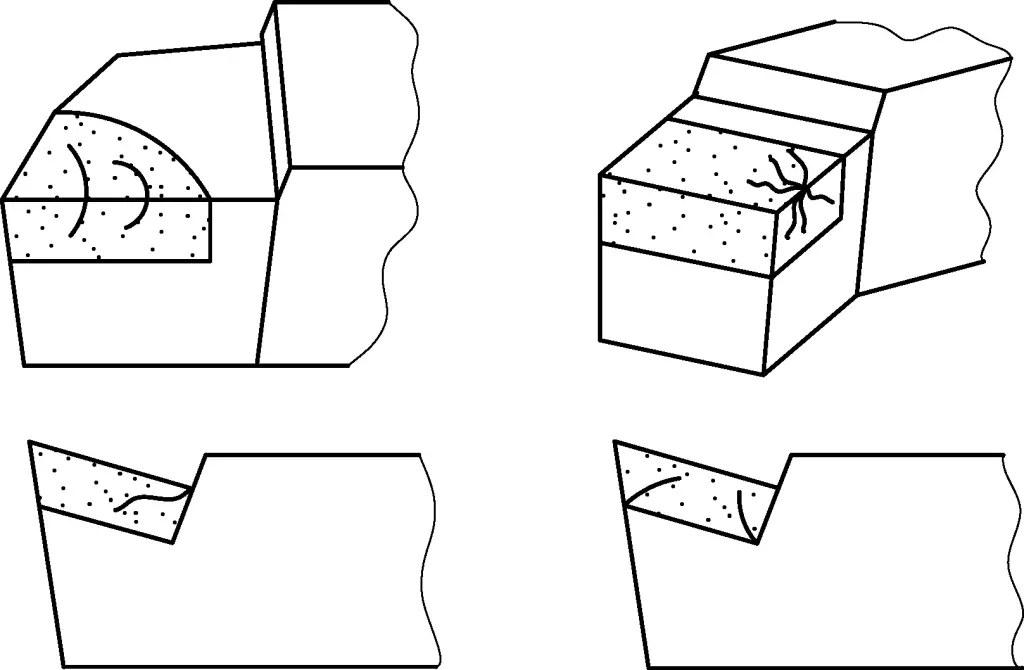

(1) Retak selama mematri dan pencegahannya

Mematri tembaga umumnya digunakan untuk mematri sisipan karbida pada dudukan alat pembubutan. Karena sifat rapuh dan konduktivitas termal yang buruk dari sisipan karbida, maka sisipan ini memiliki tingkat penyusutan yang tinggi ketika dipanaskan. Jika proses operasi tidak tepat selama mematri, tekanan internal yang besar dapat menyebabkan retakan yang kasar dan dalam, seperti yang ditunjukkan pada Gambar 34.

Laju pendinginan memiliki dampak yang signifikan pada kualitas mematri, dan pendinginan yang cepat dapat menyebabkan sisipan pecah. Perkakas yang dipatri harus segera mengalami tempering suhu rendah (220-250 ° C), kemudian ditempatkan dalam media isolasi kering (seperti bubuk arang, abu kayu, bubuk asbes, dll.) Dan dijaga agar tetap hangat selama 6-8 jam untuk menghilangkan sebagian besar tekanan mematri, mencegah keretakan pada sisipan, dan meningkatkan masa pakai perkakas.

Laju pemanasan selama mematri juga secara signifikan memengaruhi kualitas mematri. Pemanasan yang cepat dapat menghasilkan tekanan internal yang besar, menyebabkan sisipan pecah pada lapisan mematri karena tekanan termal lokal yang berlebihan. Karena karbida memiliki konduktivitas termal yang rendah dan sensitivitas yang tinggi terhadap pemanasan yang cepat, maka pemanasan selama mematri harus dilakukan secara perlahan.

Permukaan kontak antara insert dan slot pahat harus rata. Tonjolan, cekungan, atau kerak akan menghalangi kontak yang baik di antara keduanya, sehingga menyebabkan distribusi material mematri yang tidak merata, konsentrasi tegangan, dan keretakan pada insert.

Selain itu, bentuk slot pahat harus sesuai dengan insert, dengan dimensi yang tidak terlalu berbeda, dan overhang insert tidak boleh terlalu besar. Jika tidak, karena tegangan tarik yang dialami pahat selama proses mematri dan tingkat penyusutan yang berbeda dari sisipan dan dudukan pahat setelah ekspansi termal, maka dapat terjadi pengelupasan pada lapisan mematri sisipan.

Untuk mematri sisipan berukuran besar dan yang rentan terhadap keretakan (seperti sisipan YT30), metode mematri multi-lapis dapat digunakan dengan menambahkan lembaran baja karbon rendah setebal 0,4 mm di bawah sisipan, seperti yang ditunjukkan pada Gambar 35. Hal ini dapat menghilangkan tegangan yang disebabkan oleh penyusutan yang tidak konsisten antara insert dan dudukan pahat selama mematri, sehingga mencegah keretakan insert.

1-Sisipkan

2, 4-Bahan mematri

Lembaran baja 3-tipis

Pematerian multi-lapis mirip dengan pematerian biasa, tetapi dengan lapisan tambahan lembaran baja karbon rendah. Setelah mematri, ketebalan lapisan mematri meningkat. Karena koefisien muai panjang lembaran baja lebih kecil dari pada koefisien muai panjang dudukan perkakas baja, maka laju pemanjangan lapisan mematri berkurang, sedangkan ketebalan bahan mematri tidak bertambah. Oleh karena itu, tegangan berkurang, kekuatan meningkat, yang membantu menghindari sisipan chipping.

Selama mematri, ketika bahan mematri meleleh, gunakan batang runcing untuk menekan sisipan dengan kuat. Hal ini karena molekul logam berdifusi antara sisipan dan bahan mematri, dan antara bahan mematri dan slot pahat, sehingga menciptakan daya rekat yang lebih kuat daripada kekuatan bahan lapisan mematri. Oleh karena itu, lapisan mematri harus setipis mungkin dan kontinu secara seragam. Jika bahan mematri terlalu tebal, mematri tidak akan kokoh.

Pada saat yang sama, perlu diperhatikan bahwa ujung batang runcing tidak boleh terlalu besar, jika tidak, ini dapat menyebabkan sisipan retak karena pendinginan mendadak saat menekan.

(2) Pengikatan alat pemutar karbida

Jika operasi mematri yang tidak tepat dapat menyebabkan keretakan pada sisipan karbida dan mengurangi usia pakai pahat, maka pengikatan jelas lebih unggul daripada mematri.

Pengikatan melibatkan pemotongan slot bersudut di ujung depan dudukan pahat tempat sisipan akan dipasang, dan menggunakan perekat anorganik untuk mengikat sisipan dalam slot. Kekuatan ikatan dan gaya penguncian sendiri yang dihasilkan selama pemotongan menjaga kekakuan sambungan antara insert dan tool holder.

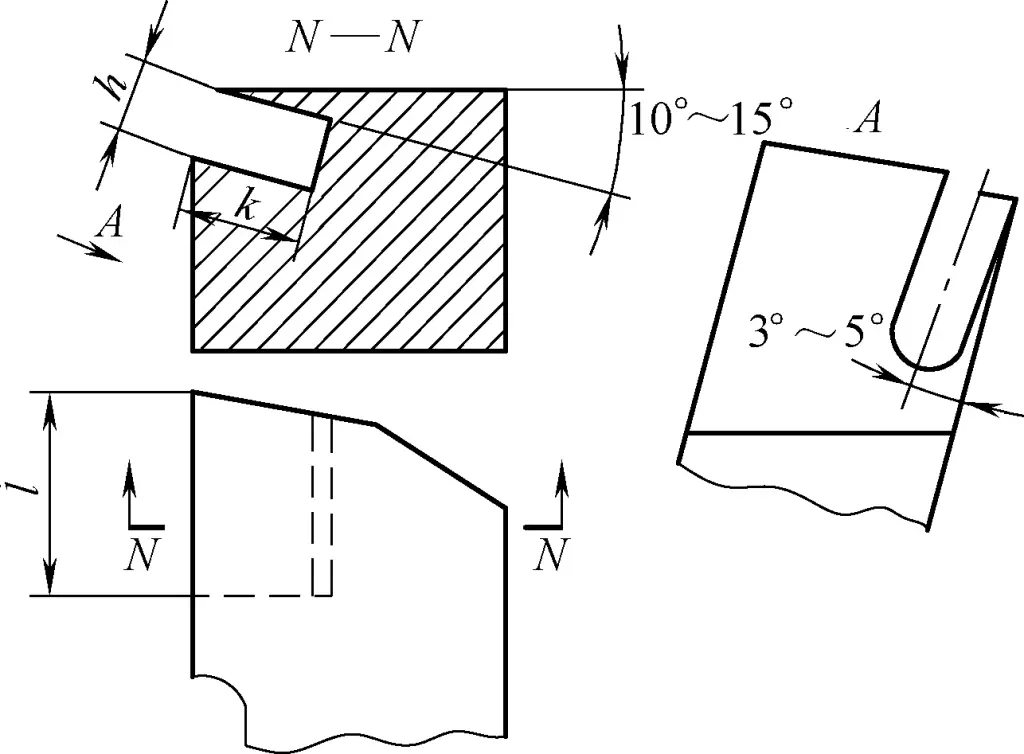

Gambar 36 menunjukkan situasi pembuatan slot sebelum mengikat alat pembubutan eksternal 90°. Tinggi slot h adalah 0,1-0,3 mm lebih besar dari ketebalan insert, l kurang lebih sama dengan panjang insert, dan k kurang lebih sama dengan lebar insert. Permukaan di dalam slot tidak memerlukan kehalusan, dengan nilai Ra kekasaran permukaan dalam kisaran 50-62μm dapat diterima.

Perekat anorganik tembaga oksida-asam fosfat dapat digunakan untuk merekatkan. Untuk menyiapkan perekat anorganik ini, ambil 4,5 gram bubuk tembaga oksida untuk setiap 1 mL larutan asam fosfat, dan campur secara merata pada pelat tembaga.

Sebelum merekatkan, pertama-tama bersihkan sisipan karbida dan slot pahat dengan aseton dan keringkan pada suhu kamar. Setelah pengikatan, biarkan pada suhu kamar selama sekitar 2 jam, sambil memberikan tekanan untuk mengeraskannya. Setelah mengeras, letakkan di dalam tungku pemanas dan simpan pada suhu 60-80°C selama 3-4 jam.

2. Penggerindaan alat pemutar karbida

(1) Retak selama penggerindaan dan pencegahannya

Jika tidak ditangani dengan benar selama penggerindaan, kemungkinan besar akan muncul retakan halus dan tidak beraturan pada insert.

Saat menggerinda alat pemutar karbida brazing untuk pertama kalinya, pertama-tama gerakkan secara kasar pada roda korundum, terutama menghilangkan bagian material non-karbida, kemudian gerakkan bagian karbida pada roda silikon karbida (hijau). Metode ini lebih efisien, menghasilkan kualitas penggerindaan yang lebih baik, dan mengurangi kemungkinan kerusakan pada sisipan karbida.

Ketika menggerinda secara manual, berikan tekanan yang sesuai pada roda yang berputar, jangan terlalu banyak, dan hindari menggerinda di satu tempat untuk waktu yang lama. Sering-seringlah berhenti untuk memberikan waktu pendinginan yang lebih lama bagi alat. Jika suhu pada alat terlalu tinggi, menyebabkan pemanasan dan pendinginan yang tidak merata, sisipan akan mudah retak.

Selama penggerindaan, jangan gunakan tenaga yang berlebihan. Jika tidak, gesekan yang meningkat akan menyebabkan suhu sisipan meningkat tajam, menciptakan suhu tinggi yang terlokalisasi, membentuk tekanan termal tambahan yang menyebabkan deformasi termal, dan menghasilkan retakan yang terlalu panas.

Jika pahat bubut karbida yang baru dilas atau pahat bubut yang sudah aus perlu diasah, pertama-tama pahat tersebut harus digerinda kasar di atas batu gerinda kasar, kemudian digerinda halus di atas batu gerinda halus. Bahan roda gerinda haruslah silikon karbida hijau yang sedang-keras. Untuk penggerindaan kasar, gunakan butiran abrasif F40 hingga F60; untuk penggerindaan halus, gunakan butiran F80 hingga F100; untuk penggerindaan betis pahat, gunakan butiran F36 hingga F46.

Apabila mengasah secara manual, cairan pendingin mungkin tidak diperlukan. Namun demikian, hindari merendam alat yang panas dan kering di dalam air dingin untuk mengurangi suhu, karena hal ini dapat menyebabkan keretakan yang parah pada alat akibat perubahan suhu yang tiba-tiba dan tekanan kontraksi yang berlebihan.

Saat menggunakan mesin pengasah (seperti pada alat penggiling), runout aksial dan runout radial spindel penggiling tidak boleh terlalu besar. Jika tidak, getaran atau ketidakstabilan dapat terjadi selama pengasahan, menyebabkan sisipan pahat mengalami retakan akibat getaran atau serpihan halus pada mata potong.

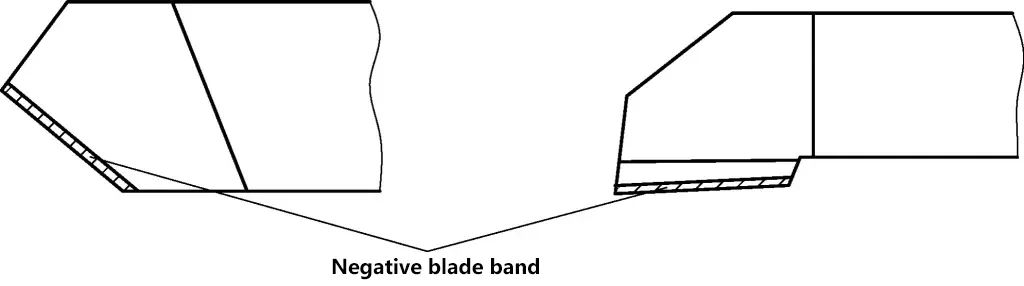

Ketika mengasah pahat karbida untuk mencegah keretakan, disarankan untuk menggunakan metode penggerindaan rake negatif untuk penggerindaan kasar. Hal ini melibatkan penggerindaan talang negatif terlebih dahulu sebelum menggerinda permukaan depan dan belakang pahat bubut. Setelah permukaan depan dan belakang serta alur pemecah chip digerinda, talang negatif dapat disetel dengan baik sesuai kebutuhan (Gambar 37). Metode ini dapat meningkatkan kekuatan sisipan pahat, meningkatkan ketahanan getaran selama penggerindaan, dan mengurangi panas penggerindaan pada sisipan pemandu.

Selama penggerindaan, suhu naik dengan cepat, tetapi sisipan pahat memiliki area panas yang kecil dan kapasitas panas yang terbatas. Perbedaan suhu yang besar antara insert dan dudukan pahat menyebabkan tekanan panas yang terkonsentrasi, sehingga menyebabkan keretakan pada insert. Saat menggunakan metode penggerindaan rake negatif, pita rake negatif pada mata potong meningkatkan kemampuan insert untuk menahan beban tumbukan dan meningkatkan area yang dipanaskan, sehingga secara efektif mencegah pembentukan retak.

Tidak ada aturan yang ketat untuk bentuk dan ukuran pita penggaruk negatif. Hal ini dapat ditentukan berdasarkan jatah penggerindaan dan dimensi pahat. Rake band negatif dapat digerinda selama penggerindaan halus untuk mencapai dimensi profil akhir.

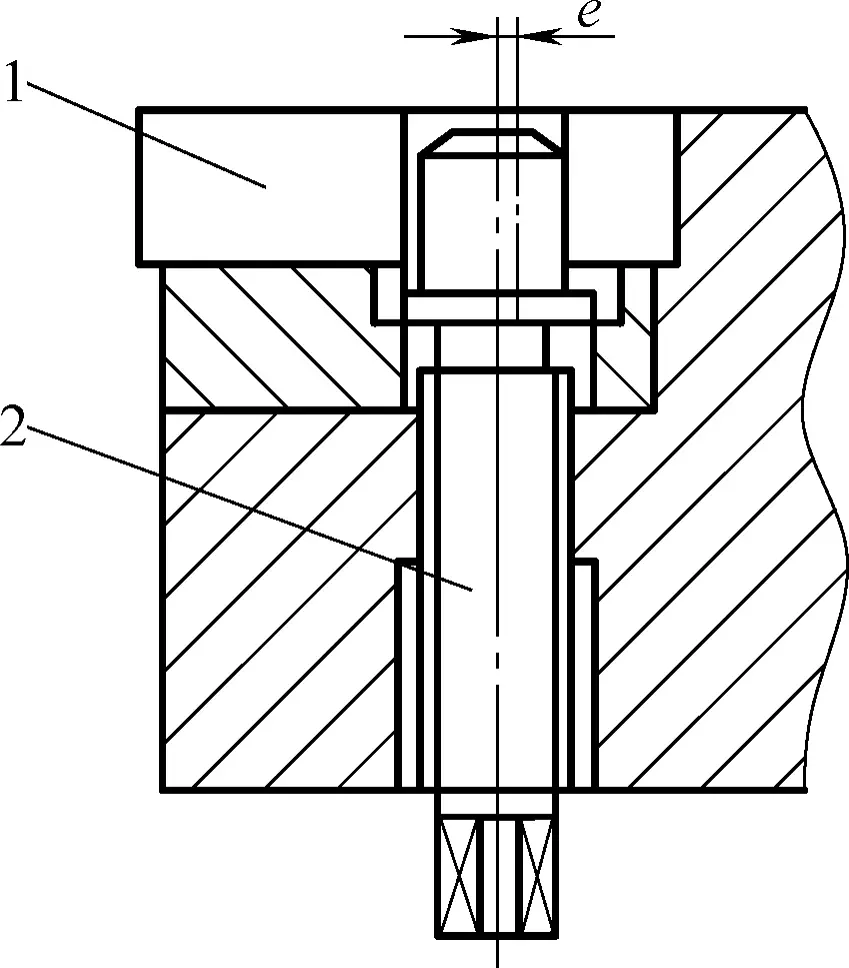

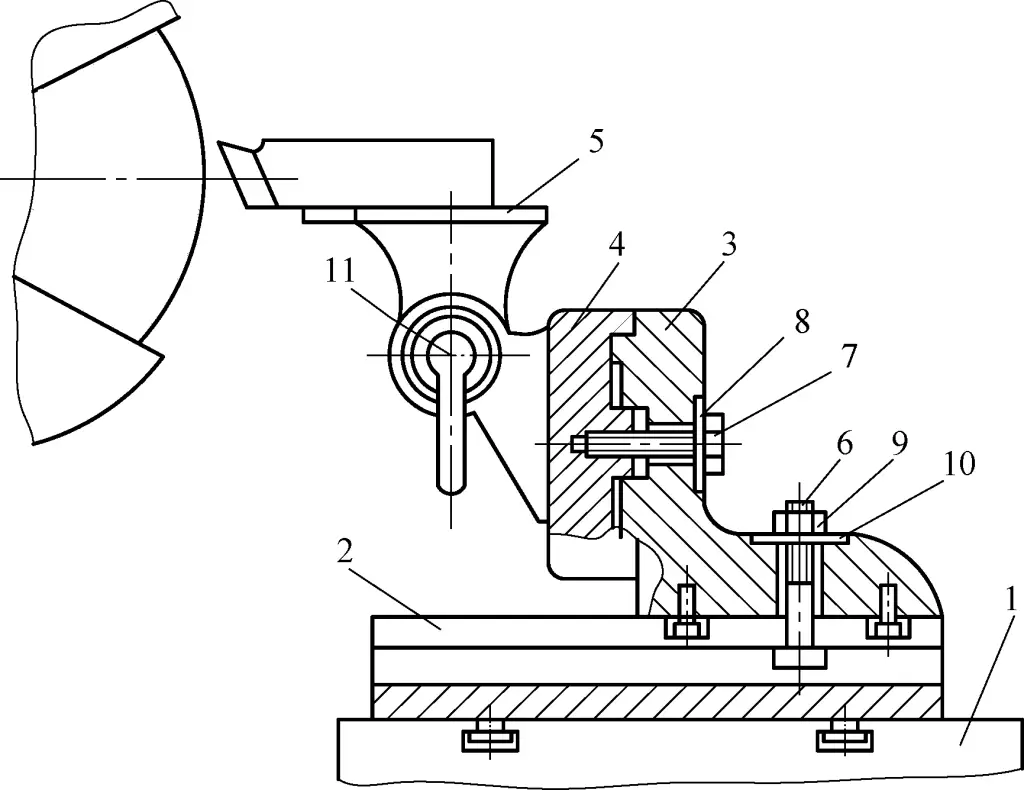

(2) Perangkat Gerinda Alat Bubut

Umumnya, ketika pahat bubut menjadi tumpul, pahat tersebut diasah kembali secara manual pada mesin gerinda. Di lini produksi dan ketika kondisi memungkinkan, perangkat khusus dapat digunakan untuk menggerinda pahat bubut. Gambar 38 menunjukkan perangkat sederhana yang digunakan untuk menggerinda pahat bubut yang dilas. Bagian 1 adalah piringan yang dipasang pada alas (tidak ditunjukkan pada Gambar 38). Cakram dapat berputar pada porosnya sesuai dengan tanda skala pada sekelilingnya.

1-Cakram

Piring 2-geser

3-Dukungan

4-Braket

5-Penahan alat

6-Baut

7, 11-Sekrup

8, 10 Mesin Cuci

9-Kacang

Saat menggerinda sudut pendekatan utama dan sudut ujung potong pahat bubut, sudut dikontrol dengan memutar cakram. Bagian 2 adalah pelat geser, yang dipasang pada cakram 1 dengan menggunakan sekrup soket hex. Apabila sekrup ini dilonggarkan, pelat geser 2 dapat bergerak memanjang pada cakram 1.

Bagian 3 adalah penyangga, yang diikat erat ke pelat geser 2 dengan menggunakan baut 6, mur 9, dan ring 10. Bagian ini dapat bergerak secara lateral pada pelat geser 2. Bagian 4 adalah braket yang pas dengan penyangga 3 dan dikencangkan dengan sekrup 7 dan ring 8. Braket memiliki tanda derajat. Bagian 5 adalah dudukan alat, dipasang pada braket 4.

Saat menggerinda sudut relief pahat bubut pada sisi roda gerinda, longgarkan sekrup 7 dan putar braket 4 untuk menyesuaikan. Untuk menggerinda sudut relief, lepaskan gagang untuk melonggarkan sekrup 11, dan putar penahan pahat 5 untuk menyesuaikan. Perangkat ini memiliki struktur yang sederhana, memberikan sudut penggerindaan yang akurat, dan cocok untuk operasi penggerindaan terpusat.

3. Mengasah Alat Bubut