I. Pengantar ke Planer

Ketam terutama mencakup ketam kepala banteng dan ketam gantry, dengan ketam kepala banteng yang paling umum digunakan. Panjang perencanaan maksimum dari ketam kepala banteng umumnya tidak melebihi 1000mm, cocok untuk memproses bagian menengah dan kecil. Karena kekakuannya yang baik dan kemampuan dudukan alatnya untuk bekerja secara bersamaan, gantry planer terutama digunakan untuk memproses bagian besar atau beberapa bagian sedang dan kecil secara bersamaan.

1. Komposisi Perencana Kepala Banteng

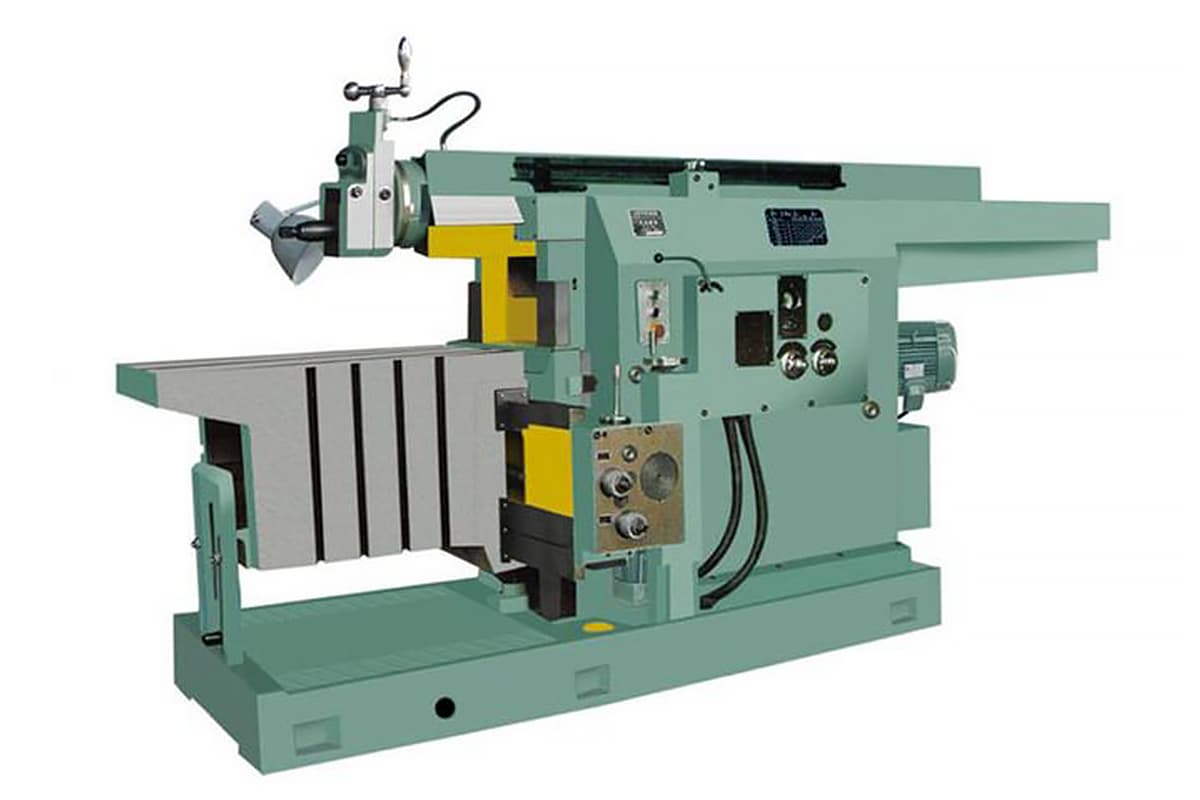

Gambar 1 menunjukkan tampilan planer kepala banteng B6065. Pada model B6065, B adalah singkatan dari kode kategori peralatan mesin, yang menunjukkan planer, diucapkan sebagai "planer"; 6 dan 0 masing-masing mewakili kode grup dan seri peralatan mesin, yang menunjukkan planer kepala banteng; 65 mewakili 1/10 dari panjang planing maksimum, yaitu panjang planing maksimum adalah 650mm.

1-Meja Kerja

Tempat 2 Alat

3-Slide

4 Tempat Tidur

Mekanisme 5-Batang Ayun

Mekanisme Perubahan 6-Kecepatan

Mekanisme 7-Pakan

8-Balok Silang

(1) Tempat tidur

Alas digunakan untuk menopang dan menghubungkan berbagai bagian planer. Rel pemandu horizontal permukaan atasnya memungkinkan slide untuk menggerakkan dudukan pahat untuk gerakan linier bolak-balik, dan rel pemandu vertikal di bagian samping memungkinkan palang untuk menggerakkan meja kerja agar terangkat. Bagian dalam tempat tidur memiliki mekanisme perubahan kecepatan gerak utama dan mekanisme batang ayun.

(2) Geser

Slide digunakan untuk menggerakkan dudukan pahat untuk melakukan gerakan linier bolak-balik di sepanjang rel pemandu horisontal bed. Kecepatan, panjang, dan posisi gerakan linier bolak-balik slide dapat disesuaikan sesuai dengan kebutuhan pemrosesan.

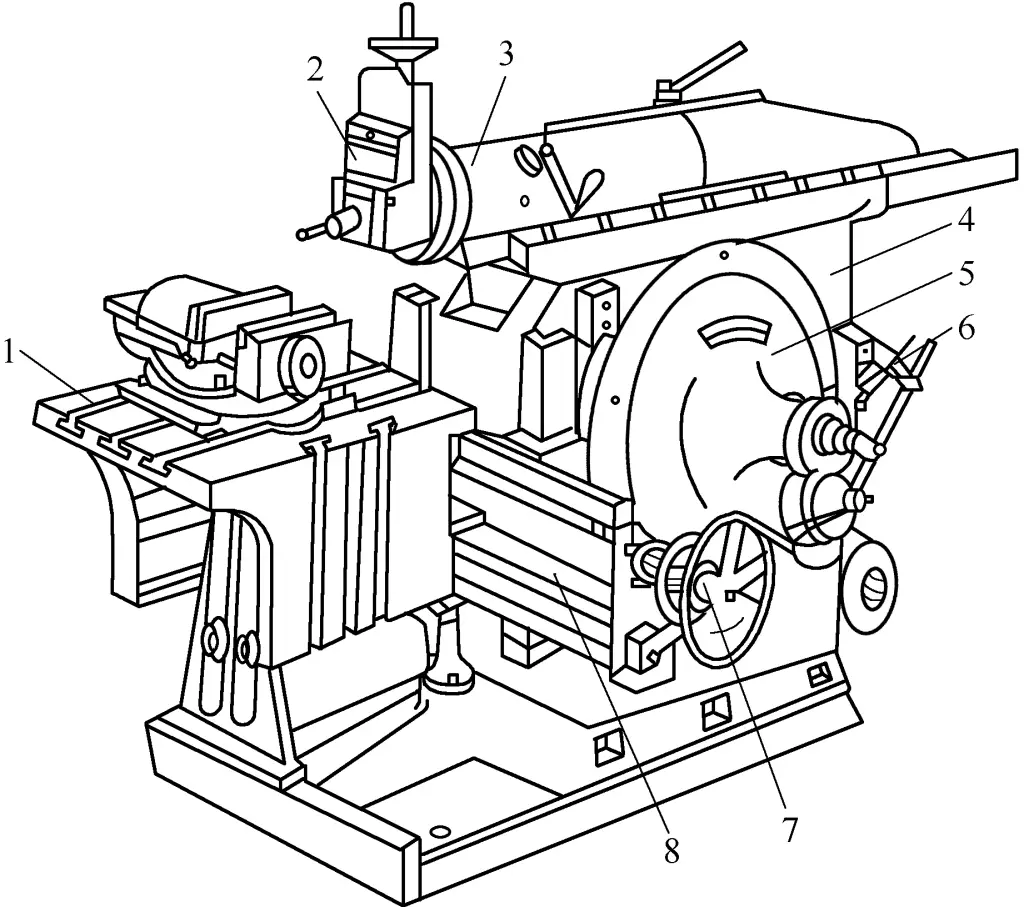

(3) Tempat Alat

Dudukan pahat digunakan untuk menjepit pahat planer, strukturnya ditunjukkan pada Gambar 2. Ketika memutar gagang pemegang pahat 5, pelat geser 4 menggerakkan pahat serut ke atas dan ke bawah di sepanjang rel pemandu pada piringan skala 7, untuk menyesuaikan jumlah pemotongan ke belakang atau melakukan gerakan pemakanan saat memproses permukaan vertikal.

Penjepit 1-Pisau

Pelat Bilah Pengangkat 2

Pos 3-Alat

4-Slide

5-Pegangan

Cincin 6-Skala

Dial 7-Skala

Poros 8-Pin

Longgarkan mur pada putaran skala 7, putar putaran skala ke sudut tertentu, yang dapat membuat dudukan pahat mengumpankan secara diagonal untuk memproses permukaan miring. Tiang pahat 3 dipasang pada slide 4. Pelat bilah pengangkat 2 dapat diangkat di sekitar poros pin pada tiang pahat, sehingga bilah planer meninggalkan permukaan bagian yang sudah dikerjakan selama gerakan balik, mengurangi gesekan antara pahat dan bagian tersebut.

(4) Meja kerja

Meja kerja digunakan untuk memasang komponen, yang dapat diatur ke atas dan ke bawah di sepanjang balok, atau digerakkan secara horizontal di sepanjang pemandu balok atau melakukan gerakan pengumpanan yang terputus-putus.

2. Sistem Transmisi dari Planer Bullhead

Sistem transmisi planer kepala banteng tipe B6065 terutama mencakup mekanisme batang ayun dan mekanisme ratchet.

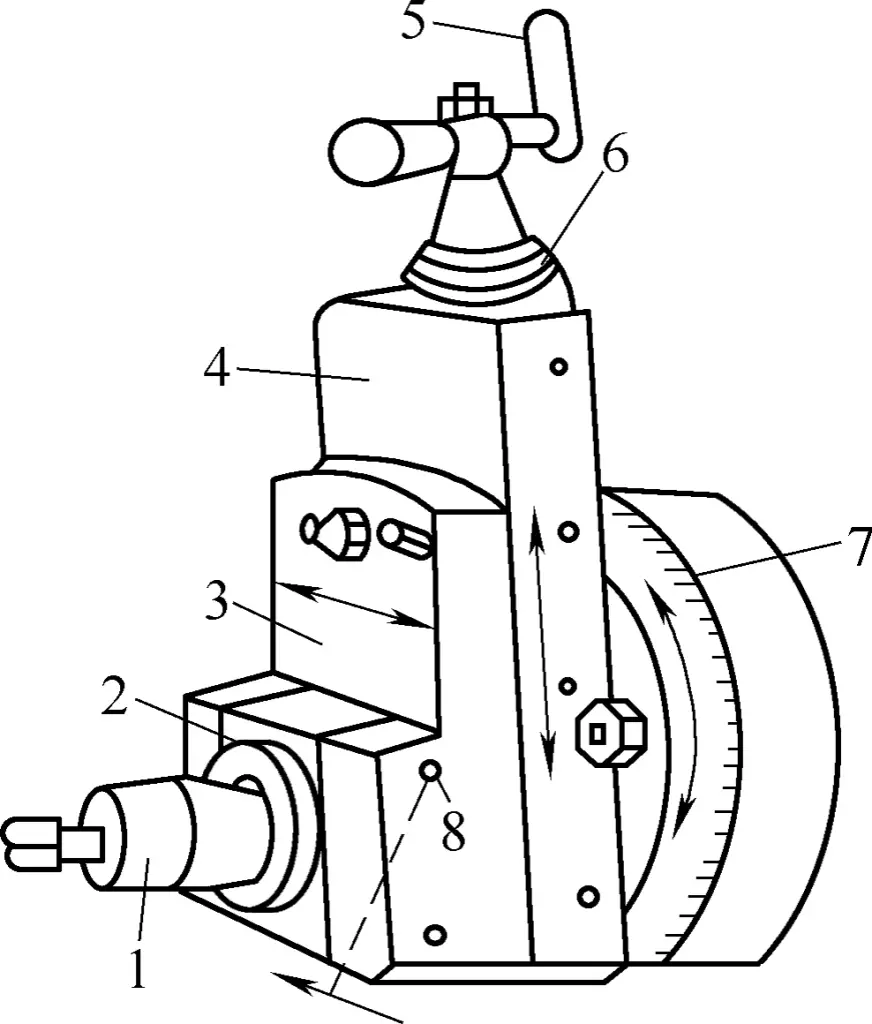

(1) Mekanisme Batang Ayun

Fungsinya untuk mengubah gerakan rotasi yang ditransmisikan dari motor menjadi gerakan linier bolak-balik dari blok geser, dengan struktur yang ditunjukkan pada Gambar 3. Ujung atas batang ayun 7 dihubungkan ke mur 2 di dalam blok geser, dan ujung bawah dihubungkan ke braket 5. Penggeser eksentrik 6 pada roda gigi batang ayun 3 terhubung ke slot pemandu pada batang ayun 7.

1-Sekrup

2-Kacang

Roda Gigi Batang 3-Angkat

Roda Gigi 4-Kecil

5-Braket

Penggeser 6-Eksentrik

Batang 7-Ayunan

Ketika roda gigi batang ayun 3 diputar oleh roda gigi kecil 4, penggeser eksentrik bergerak ke atas dan ke bawah di slot pemandu batang ayun 7, dengan demikian menggerakkan batang ayun 7 untuk berayun ke kiri dan ke kanan di sekitar bagian tengah braket 5, sehingga blok geser membuat gerakan linier bolak-balik. Dengan satu putaran roda gigi batang ayun, blok geser menggerakkan bilah planer untuk membalas satu kali.

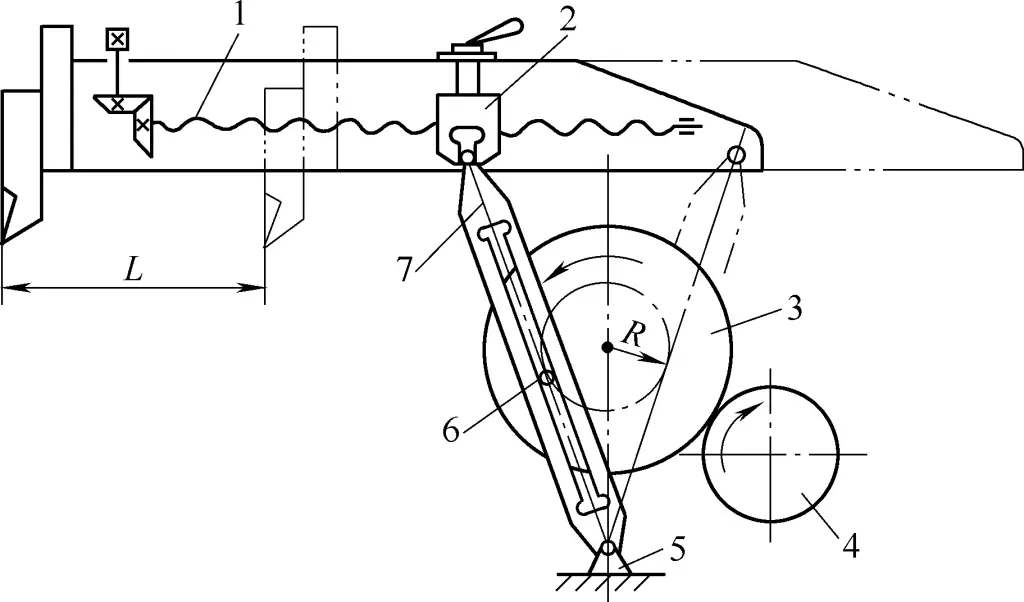

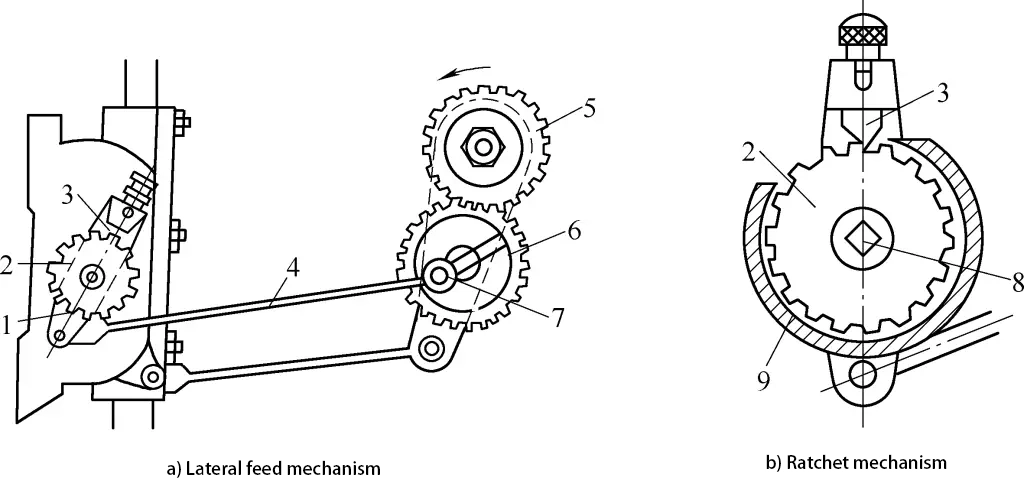

(2) Mekanisme Ratchet

Fungsinya adalah untuk membuat meja kerja melakukan pemakanan lateral yang terputus-putus pada saat sebelum blok geser menyelesaikan langkah balik dan bilah planer memotong bagian tersebut lagi, dengan mekanisme pemakanan lateral yang ditunjukkan pada Gambar 4a, dan mekanisme ratchet yang ditunjukkan pada Gambar 4b.

Braket 1-Pawl

2-Ratchet

3-Cakar

Batang Penghubung 4

5, 6-Gigi

Pin 7-Eksentrik

Sekrup 8-Lintas

Penutup 9-Ratchet

Roda gigi 5 dan roda gigi ayun terintegrasi. Ketika roda gigi ayun berputar berlawanan arah jarum jam, roda gigi 5 menggerakkan roda gigi 6 untuk berputar, menyebabkan batang penghubung 4 menggerakkan cakar 3 untuk berayun berlawanan arah jarum jam. Ketika cakar 3 berayun berlawanan arah jarum jam, permukaan vertikalnya menggerakkan beberapa gigi ratchet 2, menyebabkan sekrup 8 memutar sudut yang sesuai, sehingga mencapai pemakanan melintang pada meja kerja.

Namun demikian, apabila ratchet berayun searah jarum jam, karena bagian belakang cakar adalah permukaan yang miring, maka cakar hanya dapat meluncur di atas gigi ratchet tanpa menggerakkan ratchet, sehingga meja kerja tetap tidak bergerak. Hal ini menghasilkan pemakanan melintang yang terputus-putus pada meja kerja.

3. Penyesuaian Pembentuk

(1) Penyesuaian panjang goresan, posisi awal, dan kecepatan slide

Selama perencanaan, panjang langkah geser umumnya harus lebih panjang 30 ~ 40mm dari panjang bagian yang sedang direncanakan. Metode untuk menyesuaikan panjang langkah geser adalah dengan mengubah jarak eksentrik dari blok eksentrik pada roda gigi ayun. Semakin besar jarak eksentrik, semakin besar sudut ayunan batang ayun, dan semakin panjang panjang langkah slide; sebaliknya, lebih pendek.

Longgarkan gagang pengunci di dalam slide, putar sekrup untuk mengubah titik awal gerakan slide, dan pindahkan slide ke posisi yang diperlukan. Saat menyesuaikan kecepatan slide, harus dilakukan setelah mesin dihentikan; jika tidak, roda gigi akan rusak. Kecepatan pembentuk dapat diubah dengan mengubah posisi roda gigi kecepatan variabel melalui mekanisme transmisi 6 (Gambar 1).

(2) Penyesuaian ukuran dan arah umpan melintang meja kerja

Gerakan umpan dari meja kerja harus memenuhi persyaratan gerakan terputus-putus dan berkoordinasi dengan langkah kerja slide, yaitu, pada akhir langkah balik planer, meja kerja bergerak secara melintang bersama dengan benda kerja dengan satu jumlah umpan. Gerakan umpan pembentuk dicapai dengan mekanisme ratchet.

Seperti yang ditunjukkan pada Gambar 4, rangka cakar 1 dipasang secara longgar pada poros sekrup palang, dan ratchet dihubungkan ke poros sekrup dengan sebuah kunci. Ukuran umpan melintang meja kerja dapat disesuaikan dengan mengubah posisi penutup ratchet, sehingga mengubah jumlah gigi efektif yang digerakkan oleh cakar di atas ratchet setiap kali. Ketika cakar bergerak di atas lebih banyak gigi ratchet, jumlah pemakanan menjadi besar; jika tidak, maka jumlah pemakanan menjadi kecil.

Selain itu, ini juga dapat disesuaikan dengan mengubah jarak eksentrik pin eksentrik 7. Jarak eksentrik yang lebih kecil berarti sudut ayun rangka cakar yang lebih kecil, lebih sedikit gigi ratchet yang digerakkan oleh cakar, dan jumlah umpan yang lebih kecil; sebaliknya, jumlah umpan lebih besar. Jika cakar diangkat dan diputar 180°, meja kerja dapat mengumpankan ke arah yang berlawanan. Ketika cakar diangkat dan diputar 90°, ratchet terlepas dari cakar, sehingga memungkinkan pengumpanan secara manual pada saat ini.

II. Alat Planer

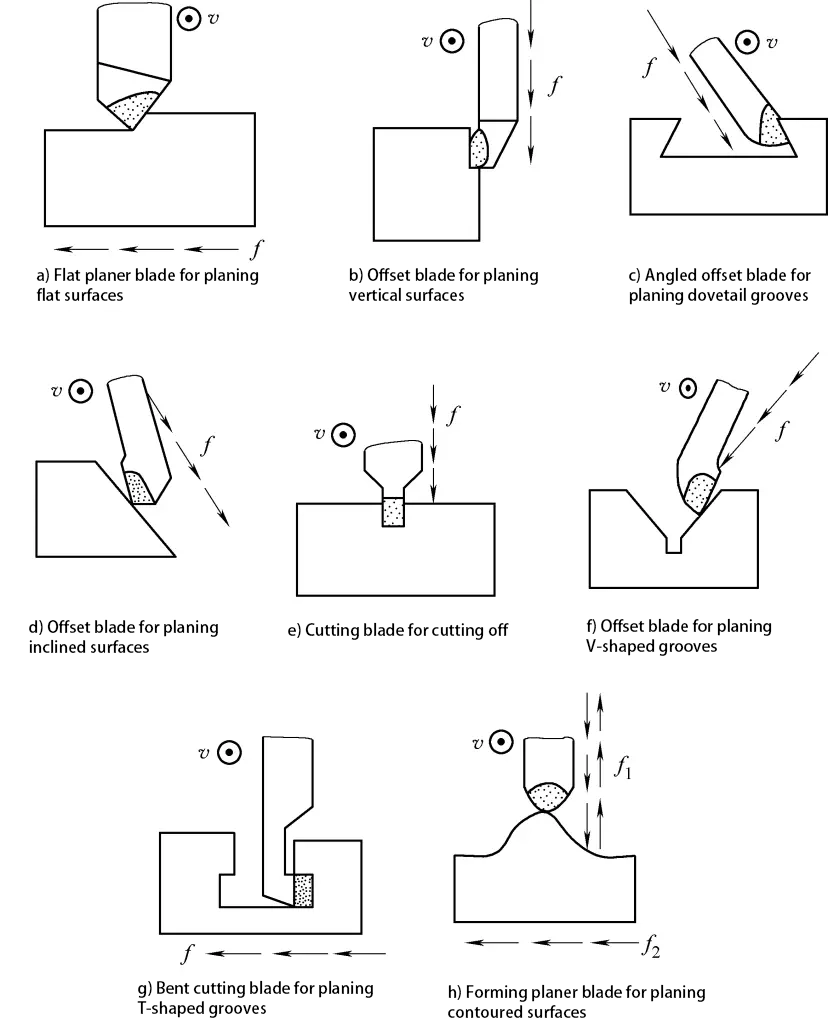

1. 1. Jenis dan Aplikasi Alat Planer

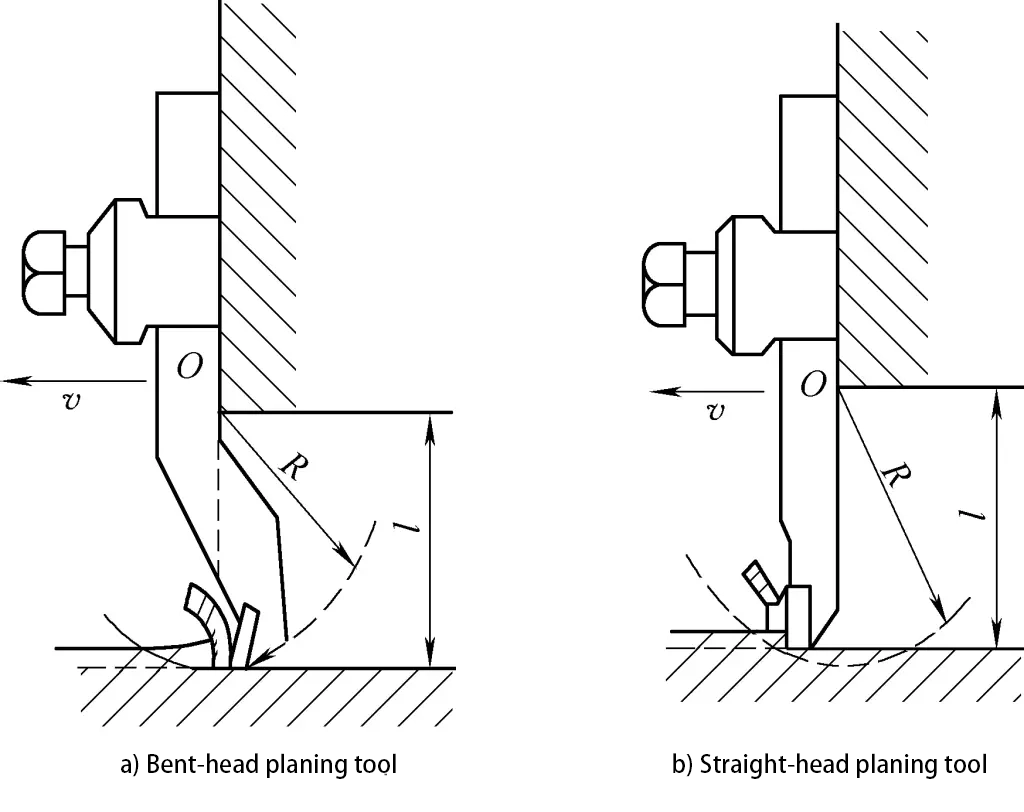

Bentuk geometris pahat serut mirip dengan pahat bubut, tetapi luas penampang betis pahat 1,25 ~ 1,5 kali lipat dari pahat bubut untuk menahan gaya tumbukan yang lebih besar. Sudut depan pahat planer sedikit lebih kecil daripada sudut depan pahat bubut, dan sudut rake negatif yang lebih besar digunakan untuk meningkatkan kekuatan kepala pahat. Fitur penting dari pahat serut adalah kepala pahat sering kali dibuat bengkok.

Gambar 5 menunjukkan perbandingan antara alat ketam kepala bengkok dan alat ketam kepala lurus. Tujuan pembuatan kepala bengkok adalah agar kepala pahat dapat memantul ke belakang dan ke atas di sekitar titik O ketika pahat bertemu dengan titik yang keras di permukaan benda kerja, menyebabkan mata potong meninggalkan permukaan benda kerja, sehingga tidak menggigit permukaan yang sudah dikerjakan atau merusak mata potong. Oleh karena itu, alat serut kepala bengkok lebih banyak digunakan daripada alat serut kepala lurus.

Bentuk dan jenis alat planer bervariasi sesuai dengan bentuk permukaan yang dikerjakan. Alat planer datar digunakan untuk pemesinan permukaan horizontal; alat sisi untuk permukaan vertikal, permukaan anak tangga, dan permukaan miring; alat sisi sudut untuk sudut dan alur pas; alat potong untuk memotong atau membuat alur; alat lubang internal untuk pemesinan permukaan internal (seperti alur pasak internal); alat potong bengkok untuk pemesinan slot-T dan alur samping; alat pembentuk untuk pemesinan permukaan yang dibentuk.

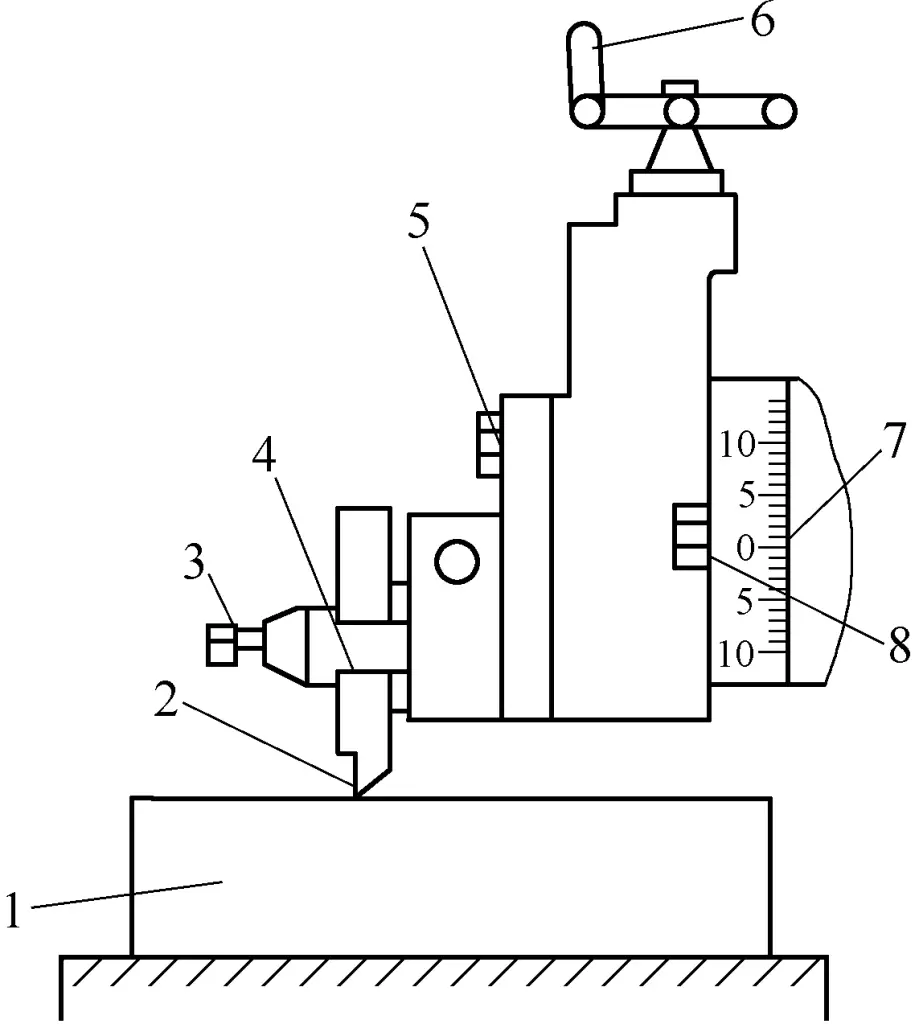

2. Pemasangan Alat Planer

Seperti yang ditunjukkan pada Gambar 6, saat memasang alat planer, sejajarkan meja putar dengan garis nol untuk mengontrol jumlah pemotongan belakang secara akurat. Kepala pahat tidak boleh menonjol terlalu lama untuk menghindari getaran dan kerusakan. Panjang yang menonjol dari alat serut kepala lurus umumnya 1,5 ~ 2 kali ketebalan betis alat, dan panjang yang menonjol dari alat serut kepala bengkok bisa sedikit lebih panjang, selama bagian yang bengkok tidak menyentuh dudukan alat.

1-Benda Kerja

2-Kepala alat harus segera menonjol keluar

Sekrup penjepit 3-alat

Penjepit 4-alat

5-Sekrup dudukan alat

Pegangan umpan pos 6-alat

7-Sejajarkan meja putar dengan garis nol

Sekrup 8-putar

Saat memasang atau melepas alat, ujung alat harus dijauhkan dari permukaan benda kerja untuk mencegah kerusakan pada alat atau menggores permukaan benda kerja. Satu tangan harus memegang bilah planer sementara tangan yang lain menggunakan kunci inggris, memberikan kekuatan dari atas ke bawah, jika tidak, akan mudah untuk mengangkat pelat pengangkat bilah, menyebabkan cedera atau menjepit jari.

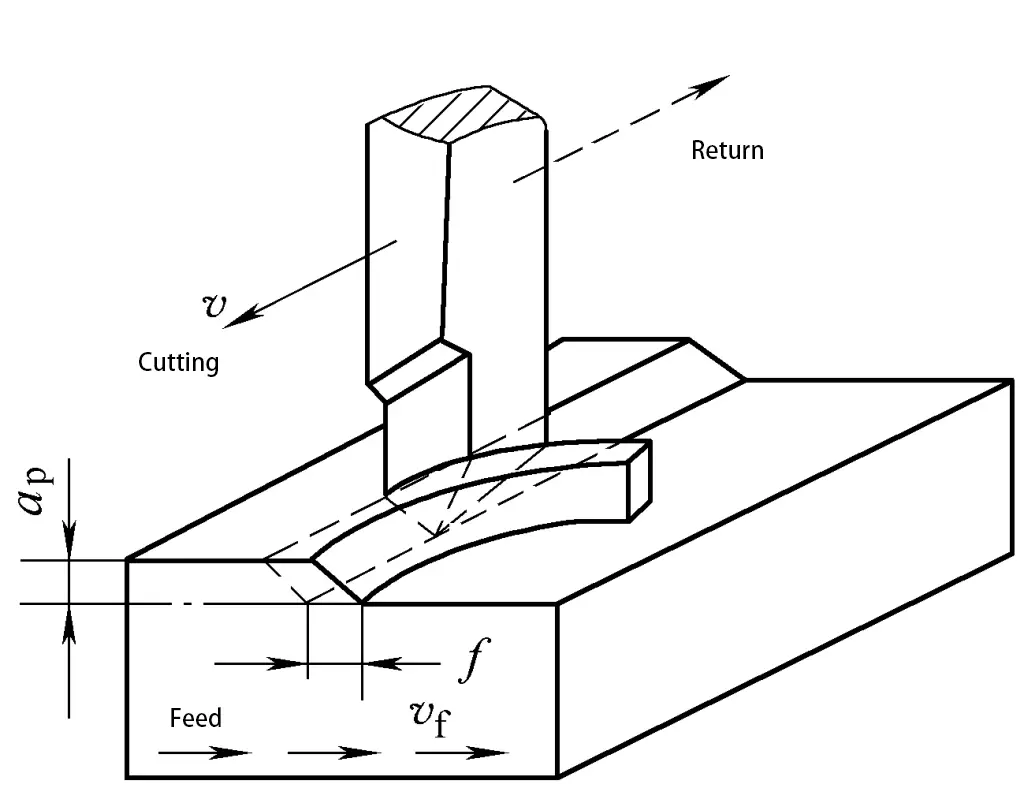

III. Teknologi Proses Perencanaan

Ketika melakukan pemesinan pada alat pembentuk, gerakan linier bolak-balik memanjang dari bilah planer adalah gerakan utama, dan benda kerja bergerak ke samping secara berselang-seling dengan meja kerja, seperti yang ditunjukkan pada Gambar 7.

1. Karakteristik perencanaan

(1) Secara umum produktivitas lebih rendah

Planing adalah proses pemotongan yang terputus-putus, dengan perubahan mendadak pada gaya potong saat pahat masuk dan keluar, menyebabkan benturan dan getaran, sehingga membatasi peningkatan kecepatan planing.

Selain itu, panjang pemotongan aktual dari pisau planer bermata satu terbatas, dan permukaan sering kali membutuhkan beberapa pukulan untuk dikerjakan, tanpa ada pekerjaan yang dilakukan selama pukulan balik pisau planer. Karena alasan ini, produktivitas planing umumnya lebih rendah daripada milling, tetapi untuk pemesinan permukaan yang sempit dan panjang (seperti permukaan pemandu) dan pemesinan multi-alat, multi-bagian pada planer gantry, produktivitasnya mungkin lebih tinggi daripada milling.

(2) Keserbagunaan dan kemampuan beradaptasi yang baik dalam perencanaan

Struktur planer lebih sederhana daripada mesin bubut dan mesin penggilingan, membuat penyesuaian dan pengoperasian menjadi nyaman; bentuk bilah planer sederhana, mirip dengan alat bubut, dan pembuatan, penajaman, dan pemasangan semuanya lebih nyaman; umumnya, tidak ada cairan pemotongan diperlukan selama perencanaan.

2. Lingkup perencanaan

Tingkat toleransi dimensi perencanaan umumnya adalah IT9 ~ IT8, dan kekasaran permukaan Nilai Ra adalah 6,3 ~ 1,6μm. Apabila menggunakan pisau lebar untuk planing halus, nilai Ra bisa mencapai 1,6μm. Selain itu, planing juga dapat memastikan akurasi posisi tertentu, seperti paralelisme dan tegak lurus di antara permukaan.

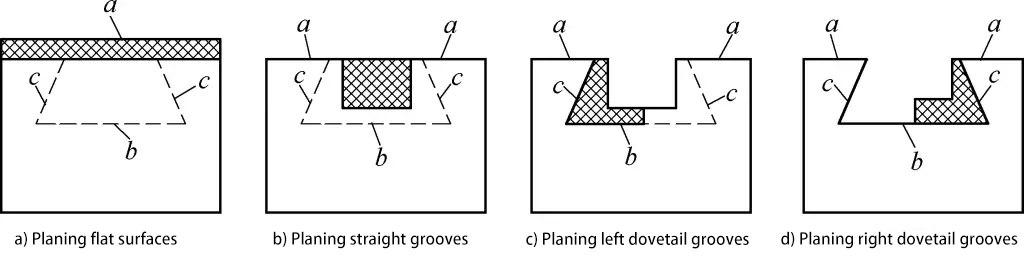

Planing banyak digunakan dalam produksi satu bagian, produksi batch kecil, dan pekerjaan perbaikan. Planing terutama digunakan untuk pemesinan berbagai bidang (permukaan horizontal, vertikal, dan miring), berbagai alur (alur lurus, slot-T, slot pas, dll.), dan membentuk permukaan, seperti yang ditunjukkan pada Gambar 8.

3. Operasi dasar perencanaan

(1) Pemasangan benda kerja

Metode pemasangan benda kerja pada planer tergantung pada bentuk dan ukuran benda kerja. Metode yang umum termasuk pemasangan catok, pemasangan meja kerja, dan pemasangan perlengkapan khusus, mirip dengan penggilingan.

(2) Merencanakan permukaan horizontal

- Pasang alat dan benda kerja dengan benar.

- Sesuaikan ketinggian meja kerja sehingga ujung pahat sedikit menyentuh permukaan benda kerja.

- Sesuaikan panjang goresan dan posisi awal slide.

- Berdasarkan bahan, bentuk, ukuran, dan persyaratan lain dari komponen, pilihlah parameter pemotongan secara wajar.

- Potongan percobaan, potongan percobaan pertama secara manual. Setelah mengumpankan 1 ~ 1.5mm, hentikan mesin, ukur dimensinya, sesuaikan jumlah pemotongan belakang berdasarkan hasil, lalu secara otomatis mengumpankan untuk melanjutkan perencanaan. Jika nilai Ra kekasaran permukaan bagian tersebut harus lebih rendah dari 6,3μm, perencanaan kasar harus dilakukan terlebih dahulu, diikuti dengan perencanaan halus. Selama perencanaan halus, jumlah pemotongan belakang dan laju pengumpanan harus lebih kecil, dan kecepatan potong harus lebih tinggi secara tepat. Selain itu, selama gerakan balik bilah planer, angkat pelat pengangkat bilah pada dudukan pahat dengan tangan untuk menjauhkan pahat dari permukaan mesin guna memastikan kualitas permukaan komponen.

- Inspeksi. Setelah komponen selesai direncanakan, hentikan mesin untuk pemeriksaan, dan komponen dapat dilepas setelah dimensi dan akurasi pemesinan memenuhi syarat.

(3) Merencanakan permukaan vertikal dan miring

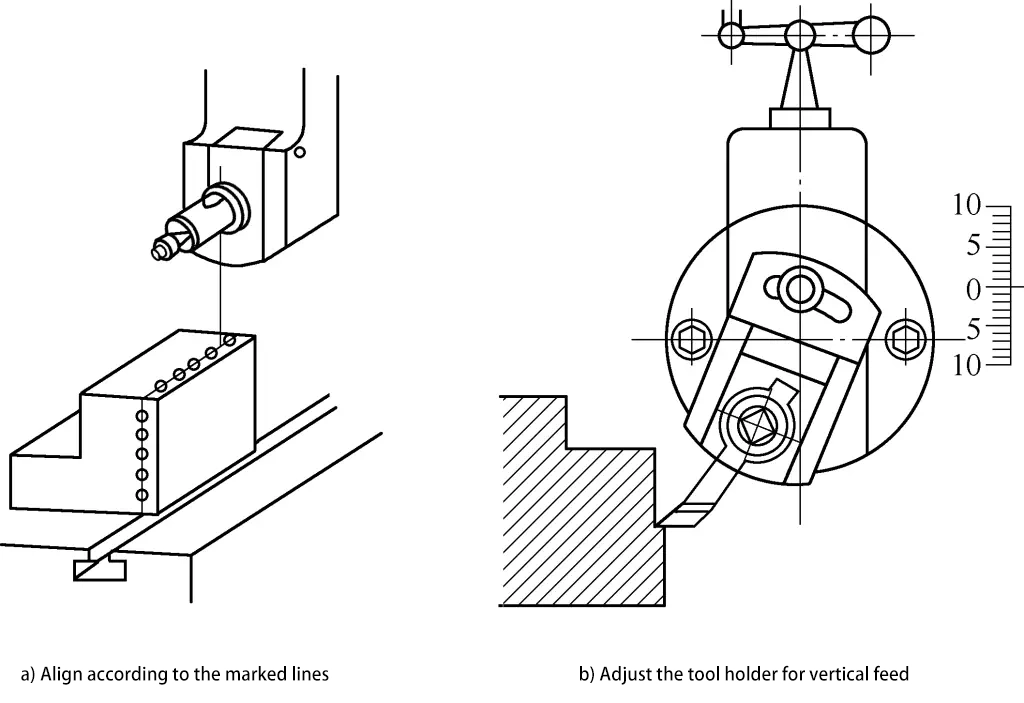

1) Metode merencanakan permukaan vertikal ditunjukkan dalam Gambar 9. Dalam hal ini, alat offset digunakan, dan panjang alat yang menonjol lebih besar dari tinggi seluruh permukaan planing. Meja putar tiang pahat harus disejajarkan dengan garis nol untuk menggerakkan bilah planer secara vertikal.

Dudukan pahat harus dibelokkan sebesar 10° hingga 15° untuk mengangkat mata pisau planer dari permukaan benda kerja selama gerakan balik, sehingga mengurangi keausan pahat dan menghindari goresan pada permukaan yang sudah dikerjakan. Metode pemesinan permukaan vertikal dan miring umumnya digunakan hanya jika tidak memungkinkan atau tidak nyaman untuk membuat permukaan horizontal.

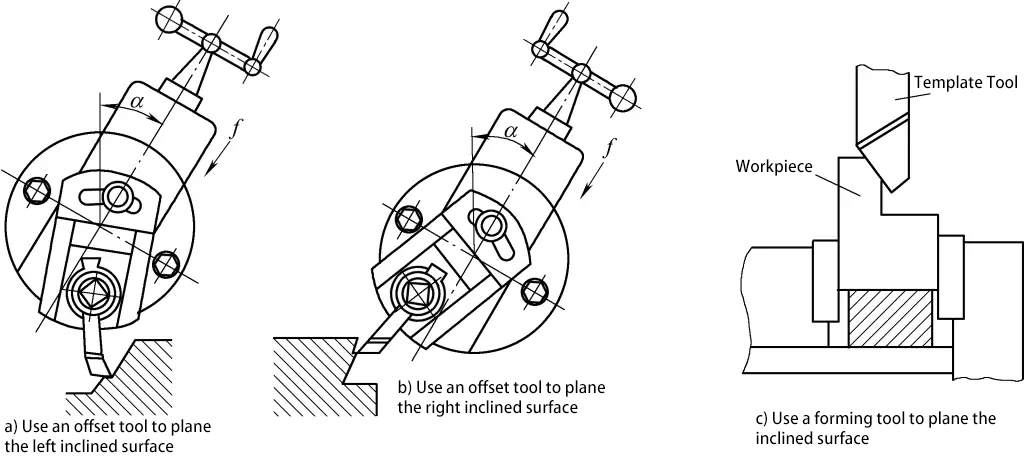

2) Merencanakan permukaan miring pada dasarnya sama dengan merencanakan permukaan vertikal, kecuali bahwa turret tool post harus diputar ke sudut tertentu sesuai dengan permukaan miring yang diperlukan oleh bagian tersebut, sehingga bilah planer bergerak di sepanjang arah permukaan miring. Seperti yang ditunjukkan pada Gambar 10, merencanakan permukaan miring menggunakan pisau offset atau pisau planer yang dibentuk templat, memutar gagang tool post untuk pemakanan, yang dapat meratakan permukaan miring kiri atau kanan.

(4) Merencanakan alur

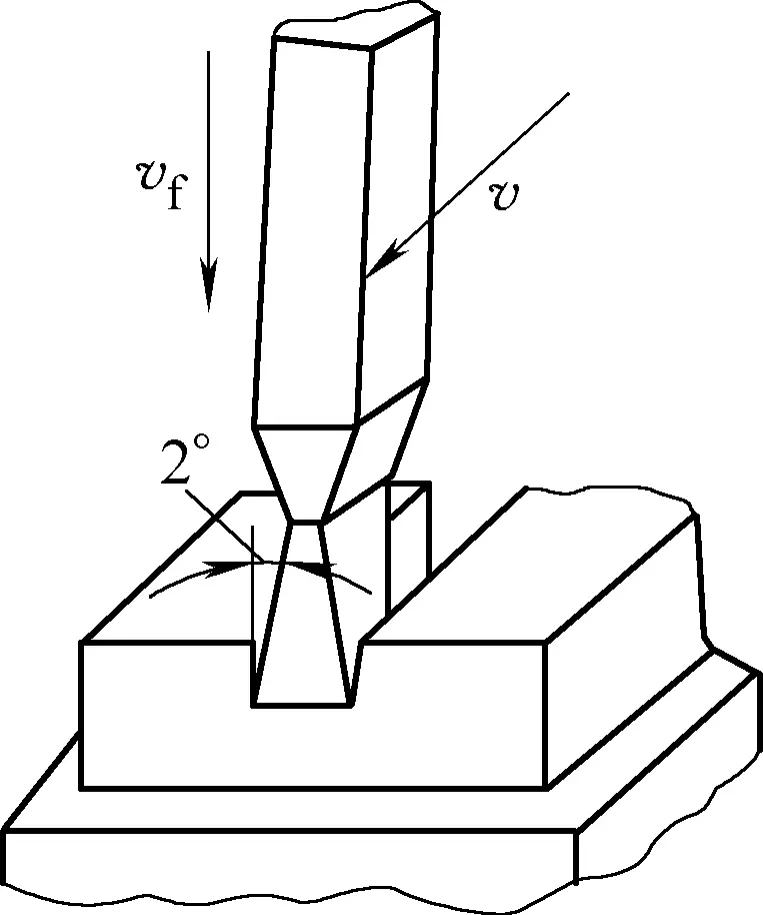

1) Perencanaan alur lurus dilakukan dengan alat potong dengan pemakanan vertikal, seperti yang ditunjukkan pada Gambar 11.

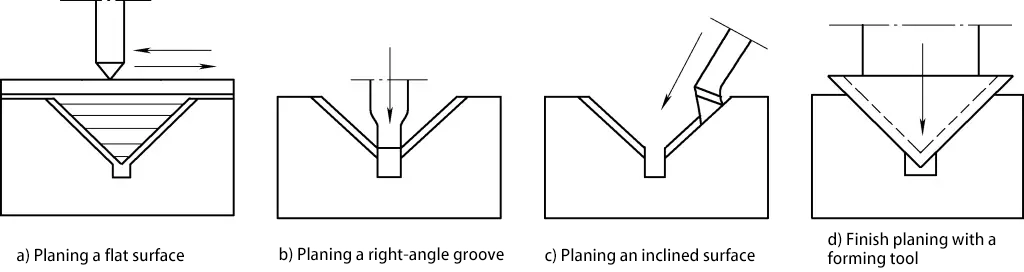

2) Metode merencanakan alur berbentuk V ditunjukkan pada Gambar 12. Pertama, buatlah bidang secara kasar bentuk umum alur berbentuk V dengan menggunakan metode pengefraisan permukaan datar, seperti yang ditunjukkan pada Gambar 12a; kemudian gunakan alat potong untuk membuat bidang alur sudut kanan di bagian bawah alur berbentuk V, seperti yang ditunjukkan pada Gambar 12b; selanjutnya, ratakan kedua permukaan miring dari alur berbentuk V dengan menggunakan metode meratakan permukaan miring dengan pisau offset, seperti yang ditunjukkan pada Gambar 12c; terakhir, gunakan pisau ketam pembentuk untuk meratakan permukaan dengan ketepatan dimensi dan kekasaran permukaan yang diperlukan oleh gambar, seperti yang ditunjukkan pada Gambar 12d.

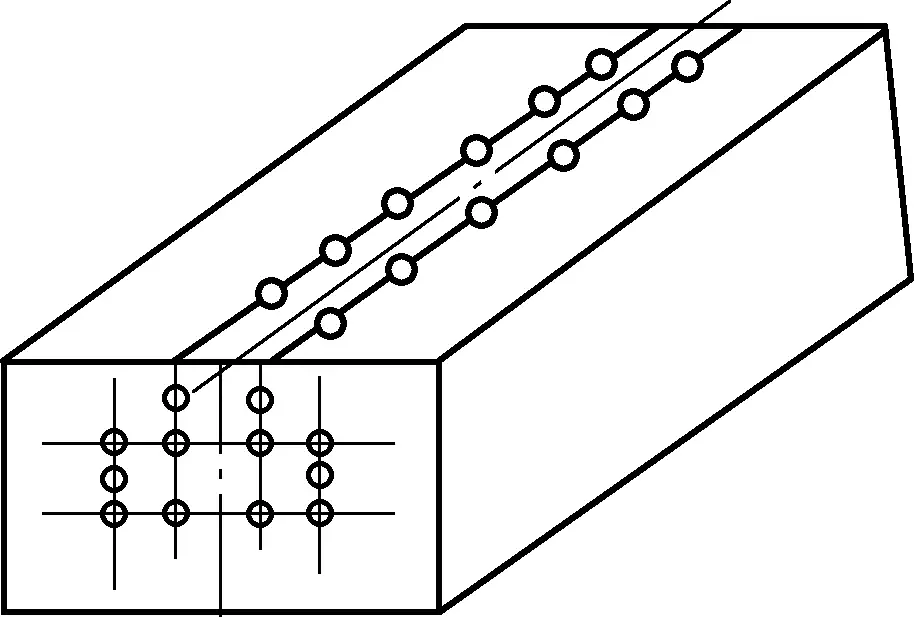

3) Ketika merencanakan alur berbentuk T, garis pemesinan harus digambar terlebih dahulu pada permukaan ujung dan permukaan atas benda kerja, seperti yang ditunjukkan pada Gambar 13.

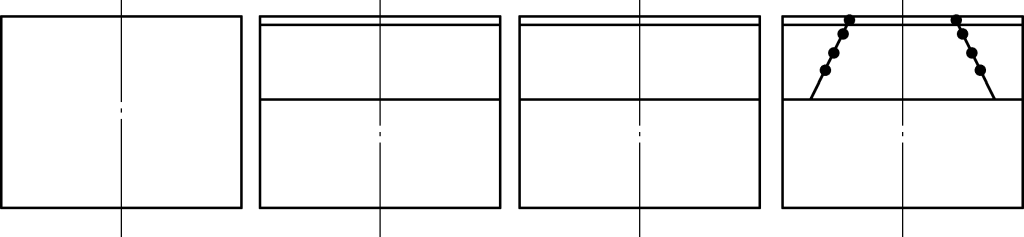

4) Merencanakan alur pas mirip dengan merencanakan alur berbentuk T, dengan garis pemesinan yang terlebih dahulu digambar pada permukaan ujung dan permukaan atas benda kerja, seperti yang ditunjukkan pada Gambar 14. Namun, ketika merencanakan permukaan samping, diperlukan pisau offset bersudut, seperti yang ditunjukkan pada Gambar 10, dan turret tool post harus diputar ke sudut tertentu. Langkah-langkah untuk merencanakan alur pas ditunjukkan pada Gambar 15.

5) Merencanakan permukaan yang dibentuk. Ketika merencanakan permukaan yang dibentuk pada planer, biasanya terlebih dahulu menandai garis pada sisi benda kerja, kemudian pindahkan bilah planer untuk pemakanan vertikal dan pindahkan meja kerja untuk pemakanan horizontal sesuai dengan garis tersebut, dengan demikian memahat permukaan yang dibentuk, seperti yang ditunjukkan pada Gambar 8h. Bilah planer yang dibentuk juga dapat digunakan untuk pemesinan, membuat tepi bilah planer sesuai dengan permukaan benda kerja, membentuk dalam sekali proses.