1. Gas Pelindung

Pengelasan gas inert tungsten umumnya menggunakan gas argon, helium, gas campuran argon-helium, atau gas campuran argon-hidrogen sebagai gas pelindung.

(1) Pemilihan Gas Pelindung

Gas pelindung yang cocok untuk berbagai bahan ditunjukkan pada Tabel 5-70.

Tabel 5-70 Gas Pelindung yang Cocok untuk Berbagai Bahan

| Bahan | Gas Pelindung dan Karakteristik yang Berlaku |

| Aluminium dan Paduan Aluminium | Argon: Pengelasan AC memberikan busur yang stabil dan tindakan pembersihan permukaan yang baik Helium: Sambungan positif DC, menghasilkan busur yang stabil pada bahan yang dibersihkan secara kimiawi dan memiliki kecepatan pengelasan yang lebih tinggi Gas campuran argon-helium: Memiliki aksi pembersihan yang baik, kecepatan dan penetrasi pengelasan yang lebih tinggi, tetapi stabilitas busur tidak sebaik argon murni |

| Kuningan | Argon: Busur yang stabil dengan penguapan minimal. |

| Paduan Kobalt | Argon: Busur stabil yang mudah dikendalikan. |

| Paduan Tembaga-Nikel | Argon: Busurnya stabil dan mudah dikendalikan, juga cocok untuk mengelas paduan tembaga-nikel dengan baja |

| Tembaga Bebas Oksigen | Argon: Menggunakan koneksi positif DC, busur stabil dan mudah dikendalikan Helium: Memiliki masukan panas yang lebih besar, kecepatan pengelasan yang cepat, dan penetrasi yang dalam Gas campuran argon-helium: helium 75%, argon 25%. Busurnya stabil, cocok untuk mengelas bagian yang tipis |

| Inconel | Argon: Busur stabil dan mudah dikendalikan Helium: Cocok untuk pengelasan otomatis berkecepatan tinggi |

| Baja Karbon Rendah | Argon: Cocok untuk pengelasan manual Amonia: Cocok untuk pengelasan otomatis berkecepatan tinggi, peleburan yang lebih dalam dibandingkan dengan perlindungan argon |

| Paduan Magnesium | Argon: Menggunakan pengelasan AC, memiliki stabilitas busur yang baik dan tindakan pembersihan |

| Menikahi Baja | Argon: Busur stabil dan mudah dikendalikan |

| Paduan Titanium Molibdenum-0.5% | Argon dan Helium keduanya cocok: Untuk mendapatkan logam las dengan plastisitas yang baik, selain perlindungan yang ditingkatkan, kandungan nitrogen dalam atmosfer pengelasan harus dikontrol di bawah 0,1% (fraksi volume), dan kandungan oksigen dikontrol di bawah 0,05% (fraksi volume) |

| Paduan Monel | Argon: Busur stabil dan mudah dikendalikan |

| Paduan Nikel | Argon: Busur stabil dan mudah dikendalikan Helium: Cocok untuk pengelasan otomatis berkecepatan tinggi |

| Perunggu Silikon | Argon: Dapat mengurangi kerapuhan termal dari bahan dasar dan logam las |

| Baja Silikon | Argon: Busur stabil dan mudah dikendalikan |

| Baja tahan karat | Helium: Busur stabil dan dapat mencapai kedalaman leleh yang lebih besar daripada argon Argon: Busur stabil dan mudah dikendalikan |

| Ferroalloy | Argon: Busur stabil dan mudah dikendalikan Helium: Cocok untuk pengelasan otomatis berkecepatan tinggi |

(2) Persyaratan untuk gas pelindung

1) Argon.

Persyaratan untuk kemurnian argon pada bagian yang dilas ditunjukkan pada Tabel 5-71. Komposisi argon las yang diproduksi di dalam negeri ditunjukkan pada Tabel 5-72.

Tabel 5-71 Persyaratan kemurnian argon pada bagian yang dilas

| Bahan Pengelasan | Jenis dan Polaritas Sumber Daya | Kemurnian Argon (Persentase Volume, %) |

| Molibdenum, Niobium, Zirkonium, Tantalum, dan paduannya | Elektroda DC Positif | 99. 98 |

| Paduan Tahan Suhu Tinggi | Elektroda DC Positif | 99. 95 |

Tabel 5-72 Komposisi argon pengelasan yang diproduksi di dalam negeri (fraksi volume, %)

| Kemurnian argon | N2 | O2 | H2 | CnHm | H2 O |

| ≥99.99 | <0.01 | <0.0015 | <0.0005 | <0.001 | 30mg / m3 |

| ≥99.999 | ≤7 x10-5 | ≤10-5 | ≤5 x10-5 | 10 -5 | ≤2 x10-5 |

2) Helium.

Kemurnian helium las umumnya membutuhkan lebih dari 99,8% (fraksi volume). Komposisi helium las yang diproduksi di dalam negeri (fraksi volume 99,999%) ditunjukkan pada Tabel 5-73.

Tabel 5-73 Komposisi Helium Pengelasan Domestik (99,999%) (Fraksi Volume, %)

| Komponen | Ne | H2 | O2 + Ar | N2 | CO | CO2 | H2 O |

| Konsentrasi (10-5) | ≤4.0 | ≤1.0 | ≤1.0 | 2 | 0.5 | 0.5 | 3 |

3) Gas campuran argon-helium.

Apabila menggunakan gas campuran argon-helium, ini khususnya cocok untuk situasi di mana persyaratan kualitas pengelasan sangat tinggi. Rasio pencampuran tipikal adalah (75% ~ 80%) He + (15% ~ 20%) Ar (fraksi volume).

4) Gas campuran argon-hidrogen.

Gas campuran argon-hidrogen terutama digunakan untuk mengelas paduan berbasis nikel, paduan nikel-tembaga, dan baja tahan karat. Umumnya, kandungan hidrogen dalam gas campuran harus dikontrol di bawah 15% (fraksi volume).

2. Logam pengisi

Dalam pengelasan gas inert tungsten, gas inert hanya berfungsi sebagai pelindung, dan komposisi pengelasan terutama disesuaikan oleh logam pengisi untuk memastikan kualitas pengelasan. Logam pengisi disediakan oleh kawat las, oleh karena itu, kandungan sulfur, fosfor, gas berbahaya, dan kotoran dalam kawat las harus dikontrol dengan ketat.

Saat ini, tidak ada layanan khusus Pengelasan TIG standar kawat di Cina, umumnya, kabel las untuk pengelasan busur logam gas atau kabel baja las digunakan. Saat mengelas baja karbon rendah dan baja berkekuatan tinggi paduan rendah, kabel baja las umumnya dipilih sesuai dengan prinsip kekuatan yang sama, dan saat mengelas tembaga, aluminium, baja tahan karat, kabel las untuk pengelasan busur logam gas, kabel las gas, atau pengelasan busur terendam umumnya dipilih menurut prinsip komposisi yang sama.

Saat mengelas baja yang berbeda, jika struktur kedua baja berbeda, pemilihan kawat las harus mempertimbangkan masalah ketahanan retak dan difusi karbon; jika struktur kedua baja sama tetapi sifat mekaniknya berbeda, yang terbaik adalah memilih kawat las dengan komposisi di antara keduanya. Kelas kawat las yang direkomendasikan untuk jenis baja umum ditunjukkan pada Tabel 5-74.

Tabel 5-74 Nilai Kawat Las yang Direkomendasikan untuk Jenis Baja Umum

| Bahan Baja | Kelas Kawat Las yang Dipilih | |

| Kategori | Kelas | |

| Baja karbon | Q235, Q235F, Q235g | H08Mn2Si |

| 10g, 15g, 20g, 22g, 25g | H05MnSiAlTiZr | |

| Baja paduan rendah | Q345 | H10Mn2 |

| Q345R | H08Mn2Si | |

| 15MnV, 16MnVCu | H08MnMoA | |

| 15MnVN, 19Mn5 | H08Mn2SiA | |

| 20MnMo | ||

| Baja tahan panas paduan rendah | 18MnMoNb, 14MnMoV | H08Mn2SiMo |

| 12CrMo, 15CrMo | H08CrMoA, H08CrMo, Mn2Si | |

| 20CrMo, 30CrMoA | H05CrMoVTiRe | |

| 12Cr1MoV, 15Cr1MoV 20CrMoV | H08CrMoV H05CrMoVTiRe | |

| 15Cr1MoV, 20Cr1MoV | H08 CrMnSiMoV | |

| 12Cr2MoWVTiB | H10Cr2MnMoWVTiB | |

| (G102) | H08Cr2MoWVNbB | |

| Baja G106 | H10Cr5MoVNbB | |

| Baja tahan karat | 06Cr19Ni10, 12Cr18Ni9 | HOCr18Ni9 |

| 12Cr18Ni9Ti | H0Cr18N9Ti | |

| 022Cr17Ni12Mo2 | HOCr18Ni12Mo2Ti | |

| Baja suhu rendah | 09Mn2V | H05Mn2Cu, H05Ni2.5 |

| 06AlCuNbN | H08Mn2WCu | |

| Baja suhu rendah | 3.5Ni, 06MnNb 06AlCuNbN | H00Ni4.5Mo H05Ni4Ti |

| 9Ni | HOONi11Co H06Cr20Ni60Mn3Nb | |

| Berbagai jenis baja | G102 + 12CrMoV G102 + 15CrMo | H08CrMoV |

| G102 + Baja karbon | H08Mn2Si H08CrMoV H13CrMo | |

| G102 + 1Cr18NiTi G102 + G106 | Kawat las berbasis nikel | |

| 12Cr1MoV + Baja karbon | H08Mn2Si, H05MnSiAlTiZr | |

| 12CrMoV + 15CrMo | H13CrMo, H08CrMoV | |

3. Bahan Elektroda

Peran elektroda non-konsumsi dalam pengelasan TIG adalah menghantarkan listrik, menyalakan busur, dan mempertahankan pembakaran busur yang normal. Kualitasnya sangat memengaruhi stabilitas busur dan proses pengelasan, serta kualitas lasan. Umumnya, elektroda non-konsumsi harus memenuhi persyaratan arus yang diijinkan tinggi dan konsumsi rendah.

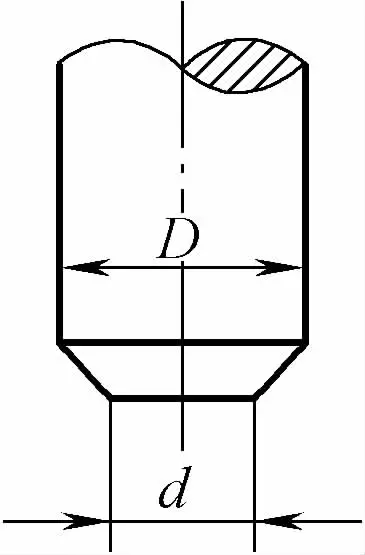

1) Saat ini, bahan elektroda yang umum digunakan meliputi tungsten murni, tungsten thoriasi, tungsten ceriasi, tungsten zirkoniasi, dan tungsten lantanasi. Diameter elektroda tungsten yang umum adalah: 0.5mm, 1.0mm, 1.6mm, 2.0mm, 2.5mm, 3.2mm, 4.0mm, 5.0mm, 6.3mm, 8.0mm, 10.0mm, total 11 jenis, dengan panjang mulai dari 76 hingga 610mm. Permukaan elektroda tungsten tidak boleh memiliki cacat seperti bekas luka, retakan, rongga penyusutan, gerinda, atau inklusi non-logam.

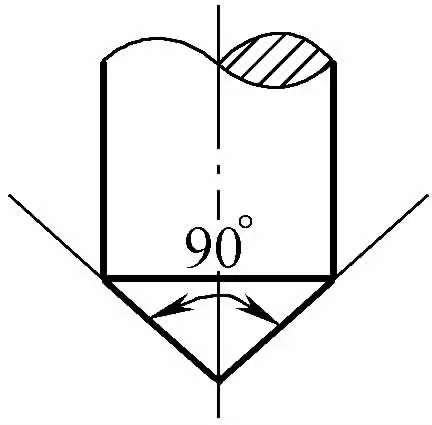

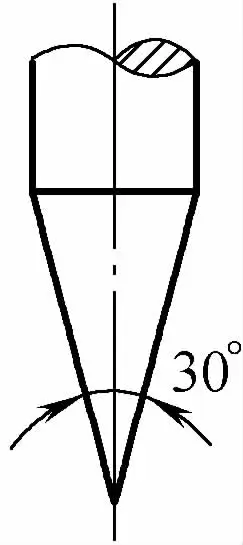

2) Elektroda tungsten domestik biasanya dirawat permukaannya dengan pembersihan kimiawi atau penggilingan mekanis. Untuk meningkatkan stabilitas busur, ujung elektroda tungsten perlu digerinda menjadi bentuk kerucut atau setengah bola, tergantung pada ukuran arus.

3) Bila bahan elektroda tungsten sama, bentuk elektroda yang berbeda akan berdampak pada stabilitas busur dan pembentukan las. Hubungan antara bentuk ujung elektroda tungsten yang umum dan stabilitas busur ditunjukkan pada Tabel 5-75.

Tabel 5-75 Bentuk Ujung Elektroda Tungsten yang Umum dan Hubungannya dengan Stabilitas Busur

| Bentuk Ujung Elektroda Tungsten | Jenis Elektroda Tungsten | Polaritas Saat Ini | Rentang Aplikasi | Stabilitas Busur |

| Tungsten Ceriated atau Thoriated | Elektroda Arus Searah Positif | Arus Tinggi | Stabil |

| Tungsten Ceriated atau Thoriated | Elektroda Arus Searah Positif | Arus Rendah Cocok untuk pengelasan pada celah sempit dan pelat tipis | Stabil |

| Elektroda Tungsten Murni | Arus Bolak-balik | Pengelasan aluminium, magnesium, dan paduannya | Stabil |

| Tungsten Ceriated atau Thoriated | Elektroda Arus Searah Positif | Pengelasan kontinu dengan elektroda tungsten berdiameter lebih kecil dari 1mm | Bagus. |

4) Daya dukung arus elektroda tungsten ditunjukkan pada Tabel 5-76.

Tabel 5-76 Kapasitas Pembawa Arus Elektroda Tungsten

| Diameter Elektroda / mm | Arus DC / A | Arus AC / A | ||||

| Sambungan Langsung (Elektroda -) | Sambungan Balik (Elektroda +) | |||||

| Tungsten Murni | Tungsten Thoriated, Tungsten Ceriated | Tungsten Murni | Tungsten Thoriated, Tungsten Ceriated | Tungsten Murni | Tungsten Thoriated, Tungsten Ceriated | |

| 0.5 | 2 ~20 | 2 ~20 | - | - | 2 ~15 | 2~15 |

| 1 | 10 ~ 75 | 10 ~75 | - | - | 15 ~55 | 15 ~ 70 |

| 1.6 | 40 ~130 | 60 ~150 | 10 ~20 | 10 ~30 | 45 ~ 90 | 60 ~125 |

| 2 | 75 ~ 180 | 100 ~200 | 15 ~25 | 15 ~25 | 65 ~125 | 85 ~160 |

| 2.5 | 130 ~ 230 | 160 ~250 | 17 ~30 | 17 ~30 | 80 ~140 | 120 ~ 210 |

| 3 | 140 ~ 280 | 200~300 | 20 ~40 | 20 ~ 40 | 100~160 | 140 ~ 230 |

| 3.2 | 160 ~310 | 225~330 | 20 ~35 | 20 ~35 | 130 ~190 | 150 ~250 |

| 4 | 275 ~ 450 | 350~480 | 35 ~50 | 35 ~50 | 180 ~260 | 240 ~350 |

| 5 | 400 ~625 | 500 ~ 645 | 50 ~70 | 50 ~70 | 240 ~ 350 | 330 ~ 460 |

| 6 | 500 ~625 | 620 ~ 650 | 60 ~80 | 60 ~80 | 260 ~390 | 430 ~560 |

| 6.3 | 550~675 | 650 ~850 | 65~100 | 65~100 | 300~420 | 430 ~ 575 |

| 8 | - | - | - | - | - | 650 ~830 |

5) Tegangan sirkuit terbuka yang diperlukan untuk bahan elektroda yang umum digunakan ditunjukkan pada Tabel 5-77.

Tabel 5-77 Tegangan Rangkaian Terbuka yang Dibutuhkan untuk Bahan Elektroda yang Umum Digunakan

| Jenis Elektroda | Penunjukan Elektroda | Tegangan Tanpa-Beban yang Diperlukan / V | ||

| Tembaga | Baja tahan karat | Baja Silikon | ||

| Elektroda Tungsten Murni | W | 95 | 95 | 95 |

| Elektroda Tungsten Thoriated | WTh-10 WTh-15 | 40 ~65 35 | 50 ~70 40 | 70~75 40 |

| Elektroda Tungsten Ceriasi | WCe-20 | - | 30~35 | - |

6) Pemilihan elektroda tungsten ditunjukkan pada Tabel 5-78. Perhatikan bahwa beberapa batang tungsten bersifat radioaktif (seperti elektroda tungsten beralur), oleh karena itu, perlindungan keselamatan harus dipastikan saat menggerinda batang tungsten. Saat menyimpan batang tungsten dalam jumlah besar, sebaiknya simpan di dalam kotak timah untuk mencegah radiasi yang membahayakan tubuh manusia.

Tabel 5-78 Pemilihan Elektroda Tungsten

| Jenis-jenis Elektroda Tungsten | Kelas | Karakteristik |

| Tungsten Murni | W1 、 W2 | Titik leleh dan titik didihnya sangat tinggi, namun kerugiannya adalah mesin las harus memiliki tegangan sirkuit terbuka yang lebih tinggi. Pengoperasian jangka panjang dapat menyebabkan melelehnya elektroda tungsten. |

| Tungsten Thoriated | WTh7, WTh10, WTh15, WTh30 | Dengan menambahkan sejumlah tertentu jarum oksida, kelemahan elektroda tungsten murni di atas dapat diatasi, tetapi masih ada jejak radioaktivitas. |

| Tungsten Ceriasi | WCe-20 | Sejumlah cerium oksida ditambahkan ke tungsten murni, keuntungannya adalah: arus inisiasi busur yang rendah, kompresi kolom busur yang lebih baik, umur yang lebih panjang, dan radioaktivitas yang sangat rendah. |