Tekuk profil dan tekuk lembaran memiliki banyak kesamaan dalam hal gaya dan deformasi, sehingga masalah yang ada pada tekuk lembaran, seperti springback, juga ada pada tekuk profil.

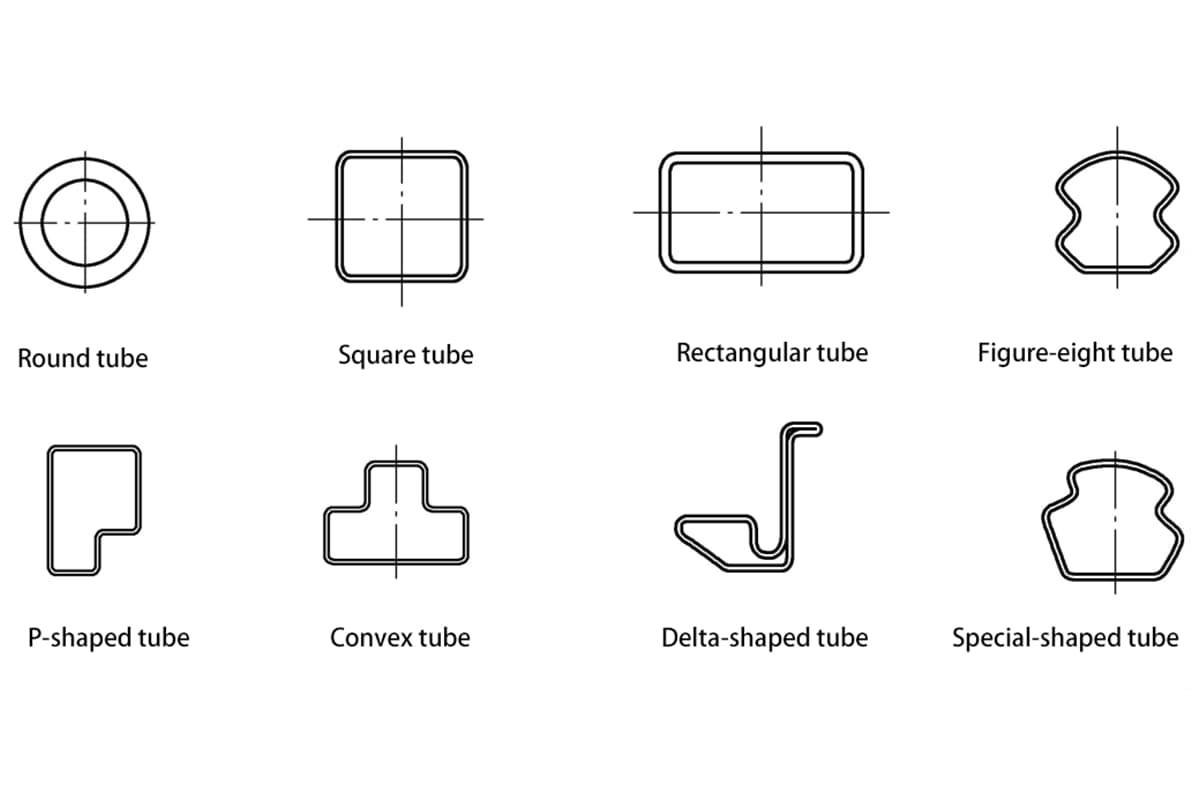

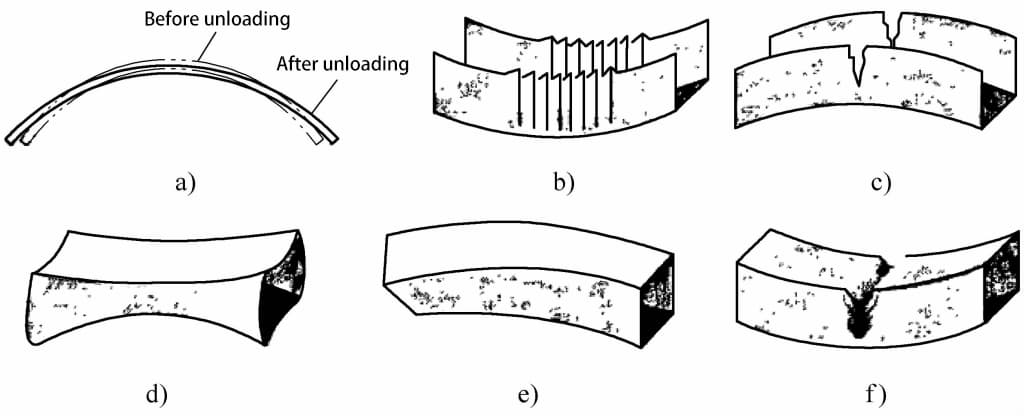

Pada saat yang sama, karena bentuk penampang profil yang spesifik, banyak masalah yang tidak terjadi pada pembengkokan lembaran logam muncul. Cacat ini terutama bermanifestasi sebagai: a) Springback; b) Kerutan; c) Retak; d) Distorsi penampang; e) Puntiran; f) Keruntuhan, dll. Bentuk-bentuk spesifik ditunjukkan pada Gambar 4-19. Di sini, hanya beberapa cacat utama, penyebabnya, dan metode pencegahan yang diperkenalkan.

a) Pegas kembali

b) Kerutan

c) Retak

d) Distorsi penampang melintang

e) Memutar

f) Runtuh

1. Pegas kembali

Masalah springback sudah dirinci sebelumnya, dan tidak akan diulangi di sini.

2. Kerutan

Jika bagian profil besar dan parameter proses tidak diatur secara wajar, kerutan dapat terjadi pada dinding bagian dalam setelah profil ditekuk. Alasan kerutan adalah bahwa selama proses pembengkokan profil, bagian di bawah lapisan netral mengalami tegangan tekan longitudinal, dan juga mengalami tegangan tekan dalam arah radial dan lebar. Di bawah aksi tegangan tekan tiga arah, mudah untuk menghasilkan penyusutan longitudinal dan deformasi penebalan radial, yang dapat menyebabkan kerutan jika parah.

Pada pembengkokan peregangan, jika tegangan awal yang cukup diterapkan pada profil sebelum pembengkokan, kerutan dapat dihindari. Selain itu, meningkatkan tegangan pasca tekukan juga dapat menghilangkan kerutan. Lebih jauh lagi, dalam hal cetakan, langkah-langkah seperti menambahkan slot batas dan menggunakan mandrel dapat diadopsi untuk mencegah kerutan.

Banyak ahli yang telah mempelajari masalah ini. Penelitian telah menunjukkan bahwa rasio lebar-ke-ketebalan (b/t) profil penampang persegi panjang dan lebar profil merupakan faktor utama yang memengaruhi terjadinya kerutan, dan dampak sifat material pada kerutan juga cukup signifikan.

Selain itu, para ahli menunjukkan bahwa ketidakstabilan kerutan pada jaring sisi dalam profil mirip dengan ketidakstabilan kompresi pada kedua ujung cangkang berdinding tipis. Hal ini tidak hanya terkait dengan besarnya tegangan tekan, tetapi juga dengan rasio ketebalan terhadap lebar profil. Semakin kecil rasionya, semakin besar kemungkinan mengalami ketidakstabilan kerutan; meningkatkan ketebalan jaring sisi dalam profil dapat meningkatkan kemampuan anti-kerutnya.

Beberapa ahli lain menunjukkan bahwa kerutan pada dinding bagian dalam terkait dengan berbagai faktor seperti radius lentursifat material, dan bentuk penampang, dan dapat dikontrol secara efektif dengan menyesuaikan jumlah peregangan awal. Hasil penelitian saat ini memberikan beberapa metode dasar untuk menghilangkan kerutan. Namun demikian, bentuk penampang profil beragam, dan fenomena kerutan sangat kompleks, sehingga memerlukan studi yang lebih mendalam.

1. Pecah

Dalam kasus di mana radius tekukan terlalu kecil, atau gaya tarik tangensial tambahan ditambahkan untuk mengurangi pegas dan mencegah kerutan dinding bagian dalam, terdapat tegangan tarik yang signifikan pada bagian profil, terutama pada dinding sisi luar, yang menyebabkan penipisan berlebihan pada ketebalan dinding sisi luar, atau bahkan pecah. Apabila bagian profil lebih tinggi dan radius tekukan lebih kecil, maka fenomena ini akan lebih parah. Dalam pembengkokan profil proses pembentukan, penipisan dan pecahnya dinding sisi luar merupakan salah satu manifestasi dari batas pembentukan tekukan profil.

Untuk masalah penipisan dan pecahnya dinding sisi luar selama pembengkokan, tindakan utamanya adalah menganil tabung untuk mengurangi kekerasan. Pada saat yang sama, kontrol kualitas permukaan tabung secara ketat; sesuaikan kecepatan pendorong atau kecepatan putaran; periksa apakah ukuran atau posisi mandrel sudah sesuai; periksa apakah ada oli di permukaan cetakan penjepit dan cetakan tekan, bersihkan permukaannya; periksa apakah celah antara cetakan tekan dan cetakan anti-kerut, cetakan roda sudah sesuai, sesuaikan; periksa apakah tekanan cetakan tekan dan cetakan penjepit sudah sesuai, sesuaikan.

4. Distorsi penampang dan kerutan dinding sisi dalam

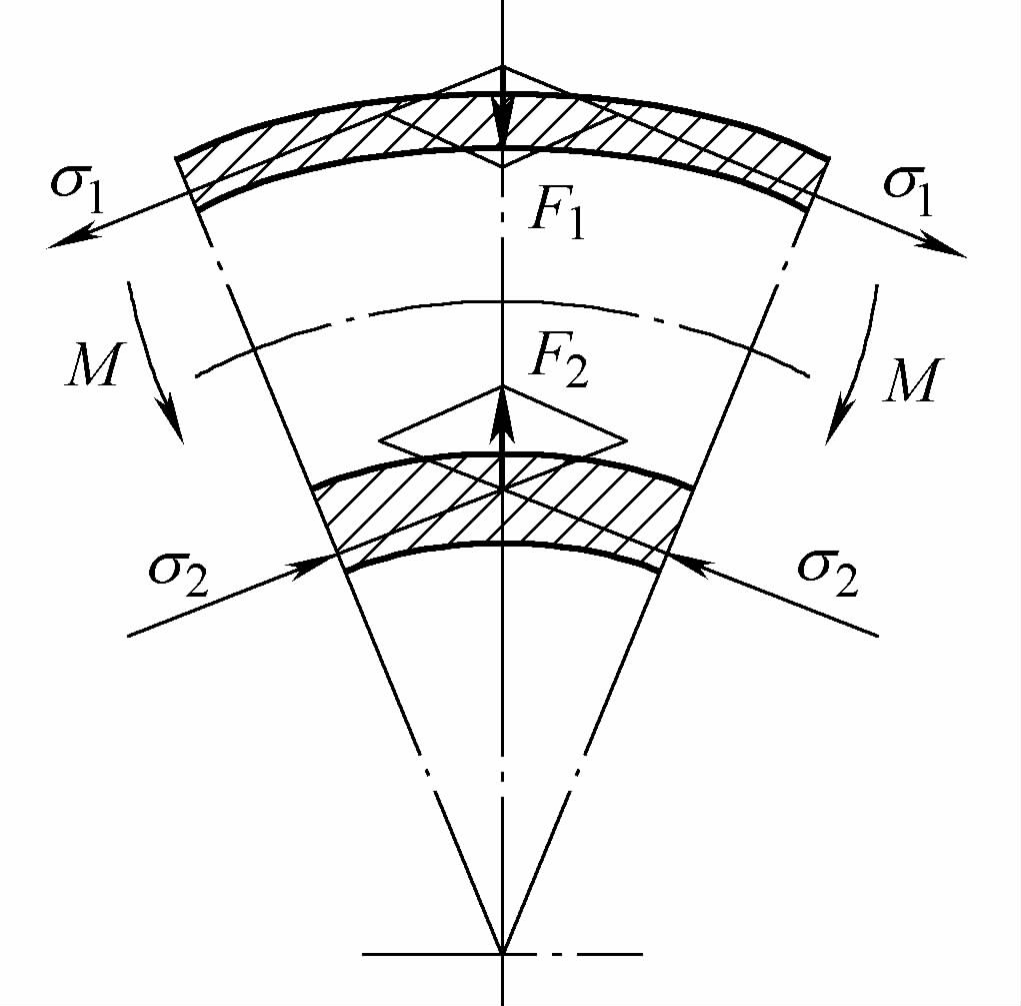

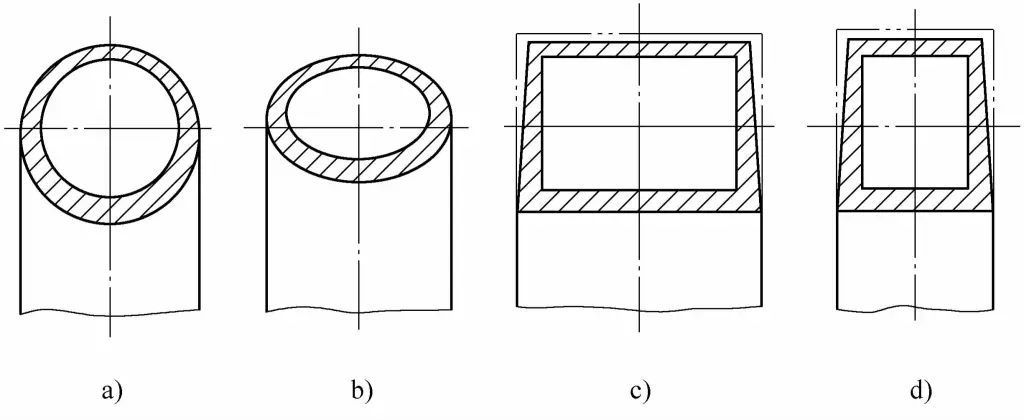

Seperti yang ditunjukkan pada Gambar 4-20, di bawah pembengkokan murni, ketika sebuah tabung dengan diameter luar D dan ketebalan dinding t mengalami torsi eksternal M, dinding tabung di sisi luar lapisan netral menipis di bawah aksi tegangan tarik σ 1 dan dinding sisi dalam menebal di bawah aksi tegangan tekan σ 2 (lihat Gambar 4-21a). Karena material yang terletak di sisi terluar dan terdalam dari zona deformasi tekuk mengalami tegangan tangensial terbesar, maka perubahan ketebalan dinding juga paling besar (lihat Gambar 4-21).

Pada pembengkokan dengan pengisi atau mandrel, penampang melintang pada dasarnya dapat mempertahankan bentuk melingkar, tetapi ketebalan dinding berubah. Pada pembengkokan bebas tanpa penyangga, apakah itu sisi dalam atau luar, penampang tabung melingkar menjadi elips (lihat Gambar 4-21b), dan seiring dengan bertambahnya tingkat deformasi pembengkokan (yaitu radius pembengkokan berkurang), sisi dalam berkerut akibat ketidakstabilan; pada pembengkokan tabung bujur sangkar dengan penyangga (lihat Gambar 4-21c, d), penampang melintangnya menjadi trapesium. Dinding sisi dalam juga dapat mengalami ketidakstabilan dan kerutan akibat aksi σ 2 (lihat Gambar 4-19c).

(1) Distorsi penampang melintang pipa melingkar

Mengenai perubahan penampang pipa melingkar, eliptisitas umumnya digunakan dalam produksi untuk mengukur.

Ovality = (Dmaks-Dmin) / D × 100%

Di mana

- D maks - ukuran diameter luar maksimum yang diukur ke segala arah dari penampang pipa yang sama setelah pembengkokan;

- D min - ukuran diameter luar minimum yang diukur ke segala arah dari penampang pipa yang sama setelah pembengkokan.

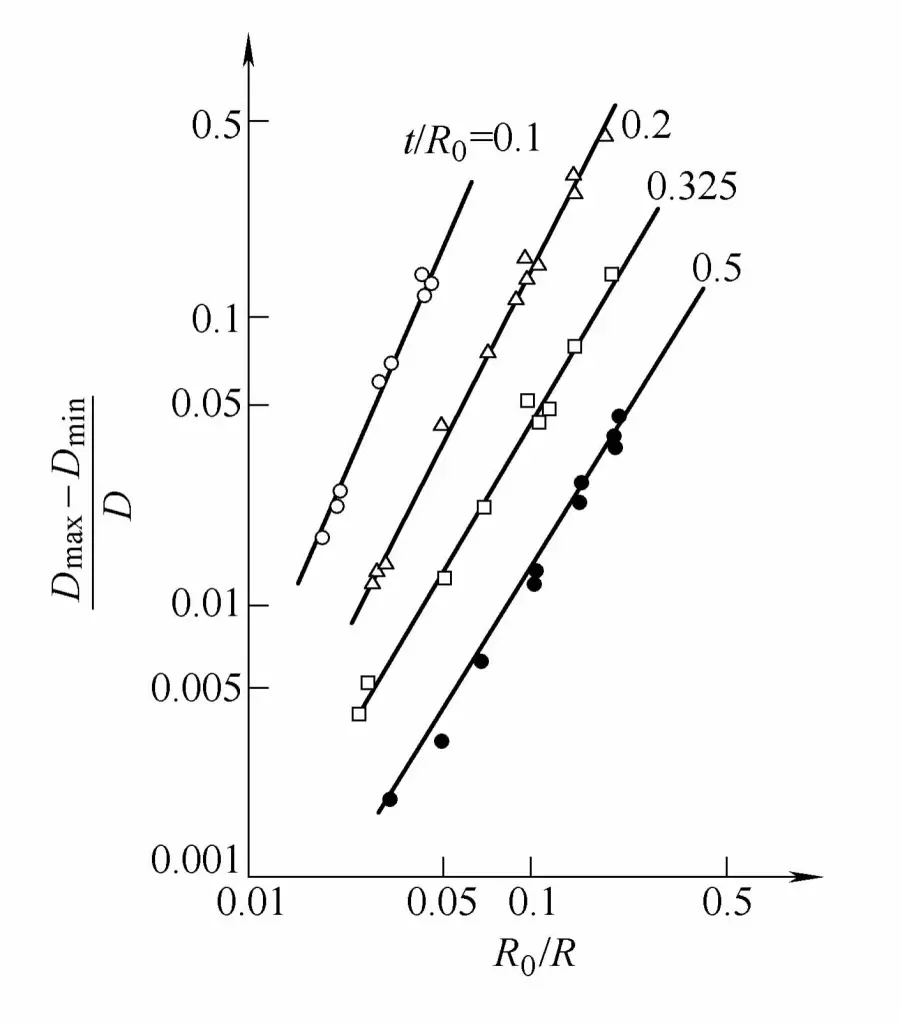

Gambar 4-22 menunjukkan diagram garis eliptisitas, yang mewakili perubahan eliptisitas sehubungan dengan kelengkungan tak berdimensi R 0 /R (R 0 adalah jari-jari luar pipa, R adalah jari-jari kelengkungan lapisan tengah bagian yang dibengkokkan) pada koordinat logaritmik, diwakili oleh keluarga garis lurus dengan rasio t/R 0 sebagai parameter.

Dapat dilihat dari gambar bahwa semakin besar tingkat pembengkokan, semakin besar eliptisitas penampang melintang. Oleh karena itu, eliptisitas biasanya digunakan dalam produksi sebagai indikator penting untuk memeriksa kualitas pipa bengkok. Bergantung pada persyaratan kinerja komponen pipa bengkok, persyaratan eliptisitasnya juga bervariasi.

Misalnya, dalam rekayasa pipa industri, elipsitas komponen pipa bengkok tidak boleh melebihi 5% untuk pipa bertekanan tinggi; 8% untuk pipa bertekanan sedang dan rendah; 9% untuk pipa aluminium; 8% untuk pipa paduan tembaga dan paduan aluminium. Pada mesin pertanian, elipsitas komponen pipa bengkok tidak boleh melebihi 5%.

Distorsi bentuk penampang dapat menyebabkan pengurangan luas penampang, meningkatkan resistensi terhadap aliran fluida, dan juga mempengaruhi efek fungsional komponen pipa dalam struktur. Oleh karena itu, dalam proses pembengkokan komponen pipa, harus dilakukan tindakan untuk mengontrol jumlah distorsi dalam kisaran yang diperlukan.

Saat ini, ada dua metode utama untuk menghilangkan atau mengurangi distorsi. Salah satunya adalah menentukan bentuk bagian profil berdasarkan struktur dan kemampuan proses bagian profil; yang lainnya adalah mendukung profil selama proses produksi (dengan menambahkan batang inti atau pengisi) untuk meningkatkan kekakuan bagian profil.

1) Sangga penampang dengan batang inti di area deformasi tekukan untuk mencegah distorsi penampang.

2) Mengisi billet lentur dengan media granular, media fluida, media elastis, atau paduan dengan titik leleh rendah juga dapat menggantikan batang inti untuk mencegah distorsi bentuk bagian. Metode ini relatif mudah diterapkan dan banyak digunakan, terutama dalam produksi batch kecil dan menengah.

3) Pada permukaan cetakan yang bersentuhan dengan bahan tabung, alur yang sesuai dengan bentuk bagian tabung dibuat untuk mengurangi tekanan pada permukaan kontak dan menghalangi puntiran bagian tersebut, yang merupakan tindakan yang cukup efektif untuk mencegah distorsi bentuk bagian.

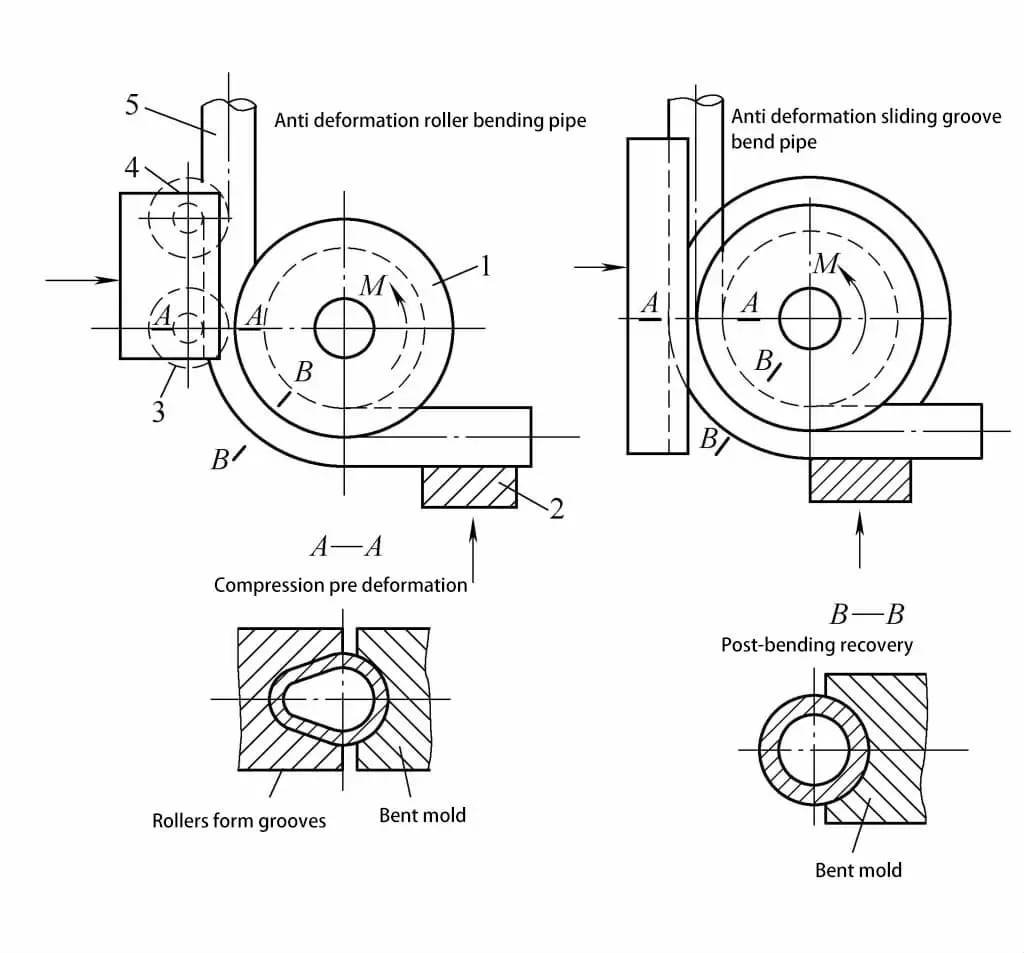

4) Gunakan metode deformasi terbalik untuk mengontrol perubahan bagian tabung (lihat gambar 4-24), metode ini umumnya digunakan dalam proses pembengkokan tanpa biji pada mesin tekuk, ditandai dengan strukturnya yang sederhana, sehingga diterapkan secara luas.

Menggunakan metode deformasi terbalik untuk pembengkokan tanpa biji (lihat gambar 4-23), yaitu, billet diberi sejumlah deformasi terbalik terlebih dahulu, kemudian setelah pembengkokan, karena pembatalan timbal balik deformasi ke arah yang berbeda, bagian billet pada dasarnya dipertahankan berbentuk bulat, untuk memenuhi persyaratan ovalitas, dengan demikian memastikan kualitas pembengkokan.

1-Membengkokkan cetakan

2-Blok penjepit

3-Roller

Roda 4-Pemandu

5-Pipa Kosong

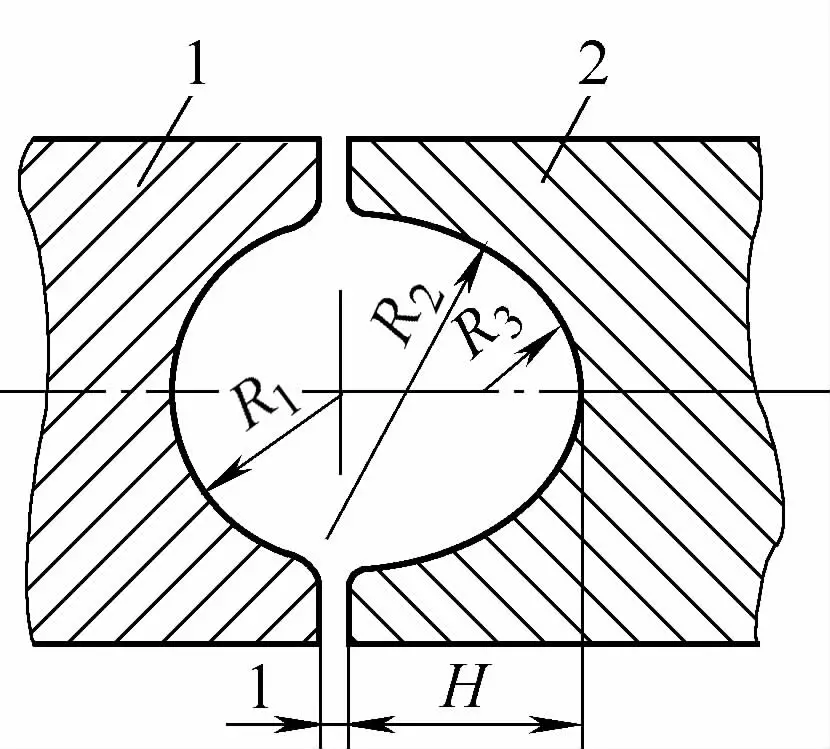

Bentuk penampang alur anti-deformasi ditunjukkan pada Gambar 4-24, dan ukuran alur anti-deformasi terkait dengan radius tekukan relatif R/D (R adalah radius kelengkungan lapisan tengah, D adalah diameter luar pipa). Dimensi alur anti-deformasi ditunjukkan pada Tabel 4-5.

Tabel 4-5 Dimensi Alur Anti-Deformasi

| Jari-jari kelengkungan relatif R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Perubahan Ketebalan Pipa

Perubahan ketebalan pipa terutama bergantung pada radius tekukan relatif pipa R/D dan ketebalan relatif t/D. Dalam produksi, ketebalan dinding minimum t min pada sisi luar yang ditekuk dan ketebalan dinding maksimum t maks pada sisi dalam biasanya dapat diperkirakan dengan menggunakan dua rumus berikut:

Dimana:

- t - Ketebalan asli pipa (mm);

- D - Diameter luar pipa (mm);

- R- Jari-jari tekukan lapisan tengah (mm).

Penipisan ketebalan dinding pipa mengurangi kekuatan mekanis dan kinerja alat kelengkapan pipa. Oleh karena itu, tingkat pengurangan ketebalan dinding biasanya digunakan dalam produksi sebagai indikator teknis untuk mengukur perubahan ketebalan dinding, untuk memenuhi persyaratan kinerja alat kelengkapan pipa.

Dimana:

- t adalah ketebalan asli bahan pipa (mm);

- tmin adalah ketebalan dinding minimum dari bahan pipa setelah pembengkokan (mm).

Persyaratan kinerja untuk bahan pipa bervariasi, begitu pula persyaratan untuk tingkat pengurangan ketebalan dinding. Untuk alat kelengkapan pipa yang digunakan dalam rekayasa pipa industri, laju tidak boleh melebihi 10% untuk pipa bertekanan tinggi; untuk pipa bertekanan sedang dan rendah, tidak boleh melebihi 15%, dan tidak boleh kurang dari ketebalan dinding yang dihitung yang dirancang. Pada mesin pertanian, tingkat pengurangan ketebalan dinding untuk alat kelengkapan pipa bengkok umumnya tidak boleh melebihi 5%.

Tindakan untuk mengurangi penipisan ketebalan dinding pipa meliputi:

1) Mengurangi nilai tegangan tarik di area di mana deformasi tarik terjadi di sisi luar lapisan netral. Misalnya, dengan mengadopsi metode pemanasan lokal resistensi, mengurangi ketahanan deformasi bahan logam di sisi dalam lapisan netral, membuat deformasi lebih terkonsentrasi di bagian yang dikompresi, untuk mencapai tujuan mengurangi tingkat stres di bagian tarik.

2) Mengubah kondisi tegangan pada area deformasi, meningkatkan komponen tegangan tekan. Sebagai contoh, perubahan dari tekukan ke tekukan dorong dapat mengatasi cacat penipisan dinding pipa yang berlebihan.