Pemotongan logam adalah proses menghilangkan kelebihan logam dari komponen menggunakan alat pemotong yang bergerak relatif dengan benda kerja, sehingga menghasilkan pembentukan chip dan permukaan mesin.

Proses pemotongan logam melibatkan deformasi geser dari lapisan logam yang sedang dipotong di bawah aksi alat pemotong. Proses ini disertai dengan fenomena fisik seperti deformasi logam, gaya pemotongan, panas pemotongan, dan keausan pahat. Masalah yang terjadi dalam proses produksi, seperti gerinda, penumpukan tepi, getaran, keriting dan patahnya chip, semuanya terkait dengan proses pemotongan.

I. Proses Pemotongan

1. Proses Pembentukan Chip

Selama pemotongan, di bawah aksi pemotongan mata potong dan aksi mendorong permukaan penggaruk, lapisan logam yang sedang dipotong mengalami gesergeseran, dan deformasi, yang akhirnya terpisah dari benda kerja menjadi chip. Proses ini disebut proses pemotongan.

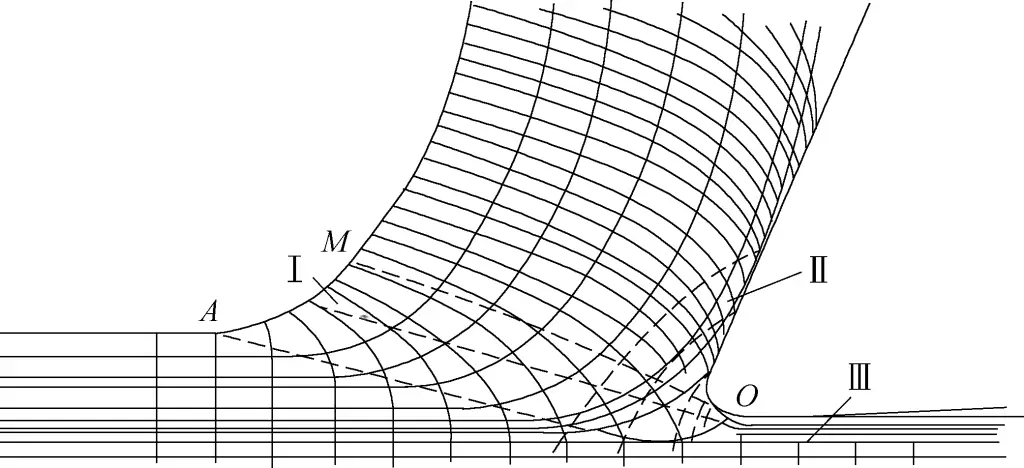

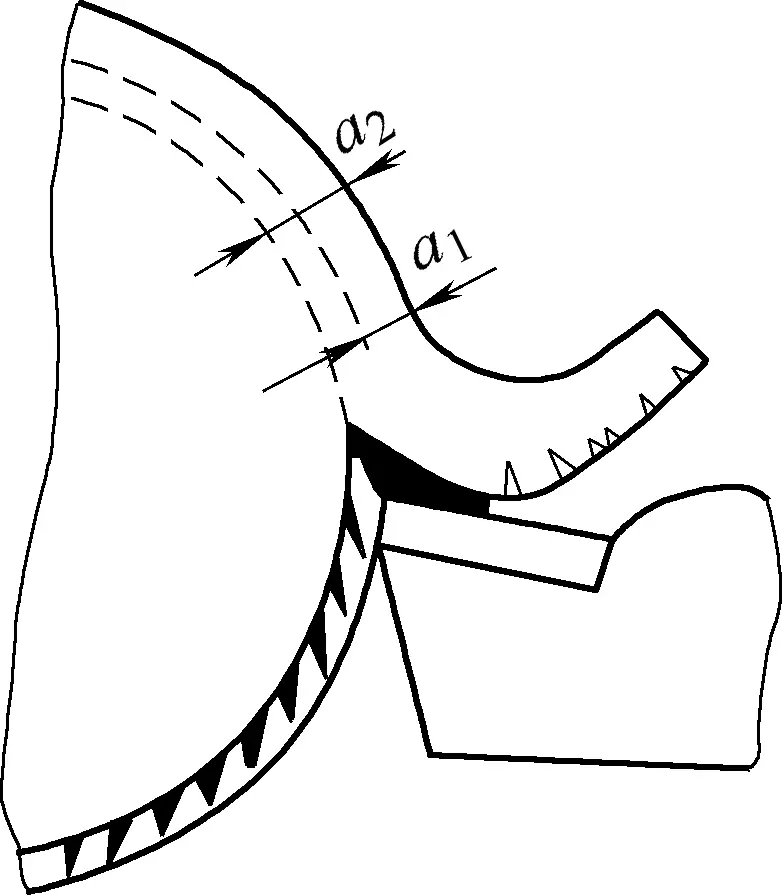

Proses pembentukan chip ditunjukkan pada Gambar 1.

Zona I Deformasi: Zona deformasi geser pada lapisan pemotongan di dekat mata potong.

Lapisan logam yang sedang dipotong pertama kali mengalami deformasi elastis di bawah gaya tekan di depan alat pemotong. Ketika tegangan geser maksimum mencapai batas leleh material, maka terjadilah geseran geser. Saat permukaan rake mendekati secara bertahap, deformasi plastis meningkat, disertai dengan pengerasan regangan, hingga geseran berhenti, dan lapisan logam yang terpotong terpisah dari badan benda kerja menjadi serpihan-serpihan yang mengalir di sepanjang permukaan rake.

Deformasi Zona II: Zona deformasi pada lapisan chip yang bersentuhan dengan permukaan penggaruk.

Chip yang dibentuk oleh geser geser di zona deformasi pertama mengalami gesekan yang kuat dengan permukaan penggaruk saat mengalir keluar, menyebabkan deformasi geser kedua yang memperlambat aliran lapisan tipis logam di bagian bawah chip. Lapisan logam yang mengalir lambat ini disebut lapisan stagnan. Tingkat deformasi pada lapisan stagnan beberapa kali atau bahkan puluhan kali lebih besar daripada lapisan atas chip.

Deformasi Zona III: Zona deformasi pada lapisan permukaan mesin di dekat mata potong.

Deformasi di zona deformasi ketiga mengacu pada area di mana permukaan benda kerja dan lapisan logam permukaan mesin mengalami deformasi plastis akibat kompresi dan gesekan dari bagian tumpul pada mata potong dan permukaan sisi. Hal ini menyebabkan fibrosis dan pengerasan kerja pada lapisan logam permukaan dan menghasilkan tegangan sisa tertentu. Deformasi logam di zona ini akan mempengaruhi kualitas permukaan dan performa benda kerja.

2. Jenis Keripik

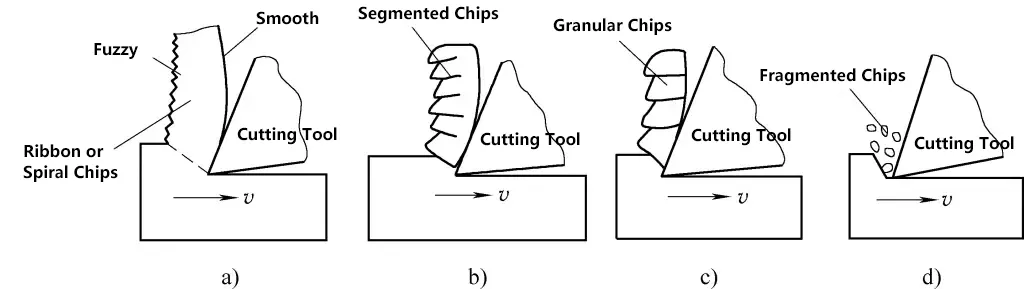

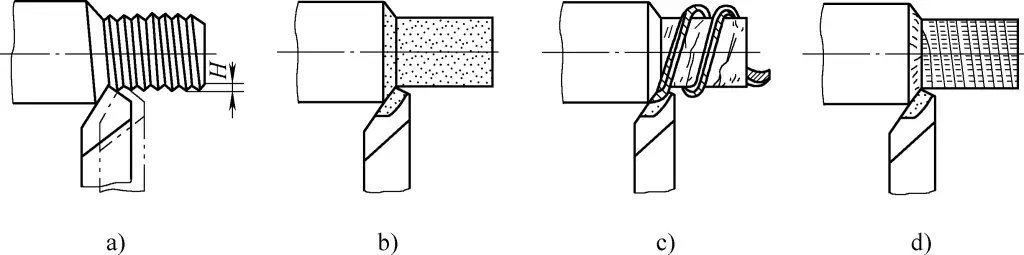

Selama pemotongan logam, karena perbedaan bahan benda kerja, geometri pahat, dan parameter pemotongan, chip yang terbentuk memiliki berbagai bentuk. Pada umumnya, ada empat tipe dasar (lihat Gambar 2).

a) Keripik kontinu

b) Keripik tersegmentasi

c) Chip elemen

d) Keripik yang terputus-putus

(1) Chip berkelanjutan

(Lihat Gambar 2a) Bentuk chip dalam pita kontinu. Permukaan bagian dalam chip kontinu mulus, sedangkan permukaan luarnya tidak jelas. Di bawah mikroskop, banyak lurik bidang geser yang dapat dilihat di bagian samping. Chip ini mudah dibentuk saat memotong ulet logam dengan ketebalan pemotongan yang kecil, kecepatan potong yang tinggi, dan sudut penggaruk pahat yang besar.

Keuntungan membentuk chip jenis ini adalah proses pemotongan yang stabil, fluktuasi gaya pemotongan yang kecil, dan kualitas permukaan benda kerja yang tinggi. Kerugiannya adalah, chip kontinu yang terlalu panjang dapat membungkus benda kerja dan alat, sehingga memengaruhi pengoperasian dan keselamatan. Oleh karena itu, tindakan pemutusan chip harus dilakukan.

(2) Keripik tersegmentasi

(Lihat Gambar 2b) Permukaan luar kepingan ini bergerigi, dan permukaan bagian dalam mengalami keretakan. Hal ini karena tegangan geser lokal di dalam mencapai batas kekuatan material selama pemotongan.

Saat memotong logam ulet, chip ini mudah diperoleh dengan ketebalan pemotongan yang lebih besar, kecepatan potong yang lebih rendah, dan sudut rake yang lebih kecil. Selama pembentukan chip ini, gaya pemotongan sangat berfluktuasi, proses pemotongan kurang stabil, dan cenderung menyebabkan permukaan mesin yang lebih kasar pada benda kerja.

(3) Chip elemen

(Lihat Gambar 2c) Jika chip pecah menjadi struktur balok yang lebih besar dan tidak beraturan selama pemotongan, chip ini disebut chip elemen. Alasan pembentukan chip ini adalah karena tegangan geser di dalam chip melebihi batas kekuatan material, sehingga menyebabkan chip patah di sepanjang penampang tertentu, dan mencegah pembentukan chip yang kontinu. Umumnya,

Saat memotong logam ulet, chip ini mudah diperoleh dengan ketebalan pemotongan yang besar, kecepatan potong yang rendah, dan sudut penggaruk pahat yang kecil. Saat membentuk chip ini, gaya pemotongan sangat berfluktuasi, proses pemotongan sangat tidak stabil, dan mesin kekasaran permukaan dari benda kerja tinggi. Oleh karena itu, pembentukan chip ini harus dihindari selama pemesinan, terutama dalam operasi finishing.

(4) Keripik yang terputus-putus

(Lihat Gambar 2d) Ketika memotong logam yang rapuh (seperti besi tuang, kuningan), lapisan logam yang sedang dipotong akan tertekan dan patah-patah dengan deformasi plastis yang sangat kecil di bawah aksi dorongan alat. Hal ini membentuk serpihan-serpihan yang terpecah-pecah tidak beraturan dengan berbagai ukuran, yang disebut serpihan terputus-putus.

Apabila membentuk chip ini, gaya pemotongan sangat bervariasi, dan kekasaran permukaan benda kerja sangat tinggi. Semakin kecil sudut rake tool dan semakin besar ketebalan pemotongan, semakin besar kemungkinan chip ini diproduksi.

3. Tepi yang Dibangun

(1) Pembentukan Tepi yang Dibangun

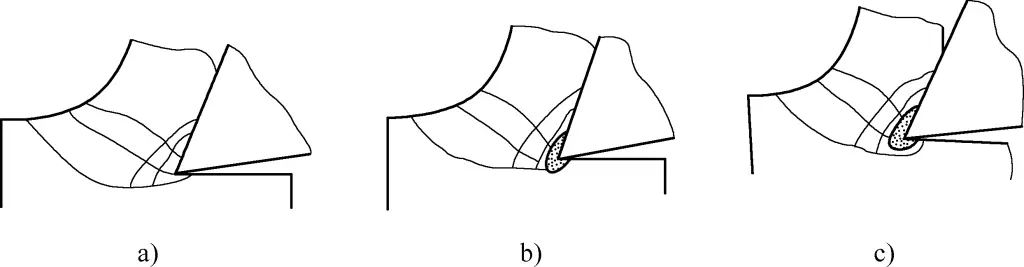

Dalam kondisi tertentu, saat memotong logam ulet, sepotong kecil logam dengan kekerasan yang lebih tinggi akan melekat di dekat ujung pahat, seperti yang ditunjukkan pada Gambar 3. Potongan logam ini disebut built-up edge. Hal ini memiliki dampak yang signifikan pada proses pemotongan dan kualitas permukaan mesin.

Pembentukan built-up edge memerlukan kondisi dan alasan tertentu. Pertama, hal ini terjadi ketika memotong logam yang ulet, dan kedua, pada kecepatan potong sedang (5-60m/menit). Ketika memotong baja umum atau bahan ulet lainnya, lapisan logam yang sedang dipotong dipaksa untuk terpisah dari bahan induk di bawah aksi pemotongan mata potong pahat. Lapisan bawah mengalir di sepanjang permukaan pahat, menyebabkan gesekan antara lapisan pemotongan dan permukaan penggaruk.

Pada saat yang sama, selama proses pemotongan, tindakan mendorong permukaan pahat pada chip menghasilkan tekanan yang sangat besar. Tekanan dan gesekan yang sangat besar menyebabkan kecepatan aliran logam pada lapisan bawah chip jauh lebih lambat daripada lapisan atas, sehingga menghasilkan deformasi yang signifikan di sepanjang permukaan rake, yang dikenal sebagai aliran stagnasi.

Ketika tekanan dan suhu antara chip dan permukaan rake mencapai tingkat tertentu, pengelasan dingin terjadi. Lapisan bawah logam yang dipotong yang telah mengalami pengelasan dingin tetap berada di permukaan rake, membentuk lapisan tepi yang terbentuk. Lapisan built-up edge ini menyebabkan lapisan logam yang bersentuhan dengannya mengalami deformasi plastis yang signifikan dan terakumulasi di atasnya.

Melalui akumulasi yang terus menerus, mata potong yang terbentuk secara bertahap menjadi lebih besar. Ketika mencapai ketinggian tertentu, maka akan membentuk mata potong yang lengkap dan menggantikan mata potong dalam proses pemotongan. Kehadiran mata potong yang terbentuk akan mengubah sudut rake alat.

Apabila kecepatan potong sangat rendah (<5m/menit), tekanan dan temperatur antara permukaan pahat dan lapisan pemotongan menjadi rendah, sehingga tidak memenuhi syarat untuk membentuk tepi yang terbentuk. Ketika kecepatan potong sangat tinggi, suhu lapisan bawah logam sangat tinggi. Fluiditas logam lapisan bawah meningkat, dan koefisien gesekan menurun secara signifikan, juga mencegah pembentukan tepi yang terbentuk.

(2) Dampak Tepi yang Dibangun pada Pemotongan

1) Melindungi alat.

Kekerasan mata potong yang dibuat sekitar 2-4 kali lipat dari material benda kerja. Dilas ke bagian depan pahat, mata potong ini dapat menggantikan mata potong dalam pemotongan, melindungi mata potong dan permukaan penggaruk, serta mengurangi keausan pahat. Mata potong bawaan memiliki efek positif pada pemesinan kasar.

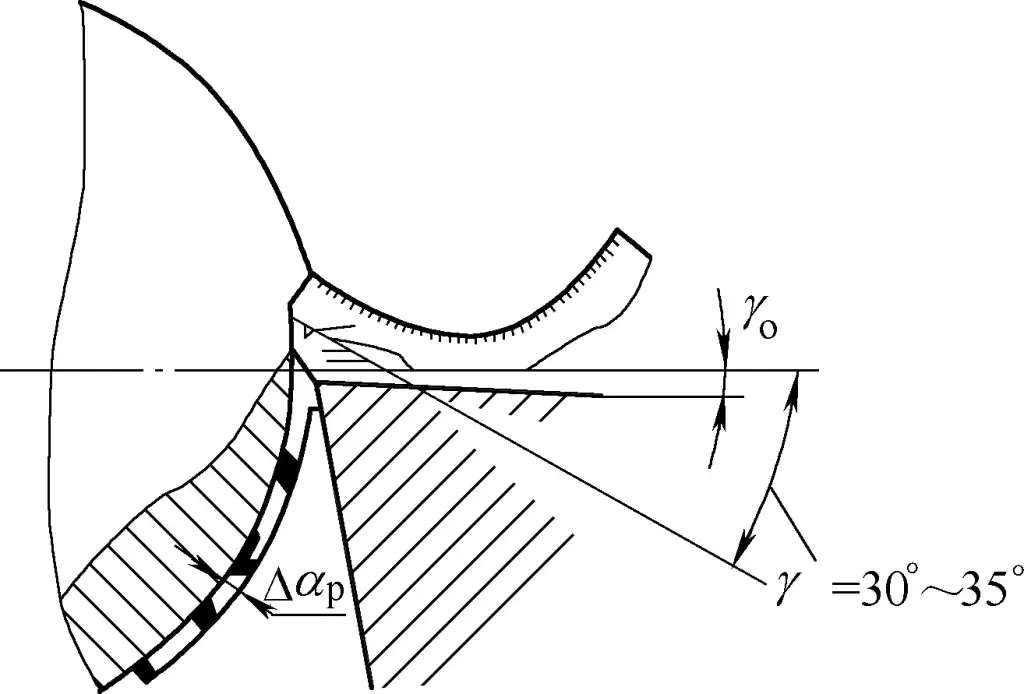

2) Meningkatkan sudut penggaruk yang efektif.

Pahat bubut dengan tepi terpasang dapat meningkatkan sudut rake efektif hingga 30°-35°, sehingga mengurangi deformasi chip dan menurunkan gaya potong, seperti yang ditunjukkan pada Gambar 4.

3) Mempengaruhi akurasi dimensi benda kerja dan kualitas permukaan.

Pembentukan built-up edge terputus-putus, ukurannya bervariasi dan sangat tidak stabil. Selama proses pemotongan, sebagian built-up edge terbawa oleh serpihan, sementara yang lainnya tertanam di permukaan mesin benda kerja, menciptakan titik-titik keras dan gerinda, sehingga meningkatkan nilai kekasaran permukaan, seperti yang ditunjukkan pada Gambar 5.

Apabila built-up edge tumbuh lebih besar daripada cutting edge, posisi aktual ujung pahat berubah, menyebabkan perubahan pada kedalaman potong, sehingga mempengaruhi akurasi dimensi benda kerja. Oleh karena itu, dalam pemesinan akhir, pembentukan built-up edge dapat dihindari dengan mengubah tiga parameter pemotongan.

(3) Faktor Utama yang Mempengaruhi Tepi Terbangun

Faktor utama yang memengaruhi built-up edge adalah material benda kerja, kecepatan potong, laju pengumpanan, dan cairan pemotongan. Di antara semua itu, kecepatan potong memiliki dampak terbesar pada pembentukan built-up edge. Selain itu, sudut rake pahat dan ketebalan pemotongan juga memengaruhi pembentukan built-up edge.

Sudut rake yang lebih besar mengurangi deformasi chip, yang membantu menekan pembentukan built-up edge. Peningkatan ketebalan pemotongan juga meningkatkan panjang kontak antara chip dan permukaan rake, sehingga meningkatkan kemungkinan pembentukan built-up edge.

4. Pengerasan Kerja

Fenomena di mana kekuatan permukaan dan kekerasan logam ulet meningkat sementara plastisitas menurun setelah pemesinan disebut pengerasan kerja, juga dikenal sebagai pengerasan regangan. Penyebab pengerasan regangan adalah deformasi plastis material logam selama proses pemesinan.

Semakin besar deformasi plastis, semakin parah pengerasan regangan permukaan. Kekerasan lapisan yang mengeras dapat mencapai 1,2-2 kali kekerasan benda kerja, dengan kedalaman lapisan yang mengeras 0,07-0,5 mm. Hal ini menimbulkan kesulitan untuk pemesinan berikutnya, meningkatkan keausan pahat, dan mempengaruhi kualitas permukaan benda kerja. Terjadinya pengerasan regangan disertai dengan tegangan sisa dan retakan mikro, yang akan mengurangi sifat material permukaan benda kerja.

Meskipun pengerasan regangan memiliki beberapa efek yang merugikan, namun juga memiliki aspek yang menguntungkan. Sebagai contoh, dalam kondisi yang menekan tegangan sisa, khususnya retakan mikro, penggunaan roller burnishing untuk menghasilkan pengerasan kerja dapat meningkatkan kekerasan, kekuatan, dan ketahanan aus pada permukaan mesin.

II. Gaya Pemotongan

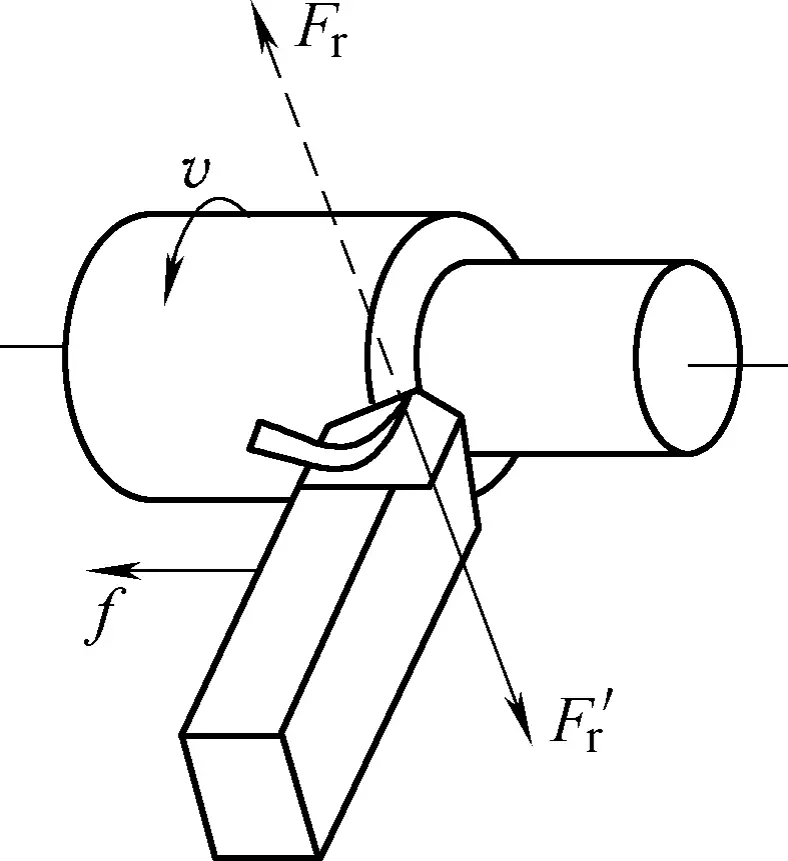

Gaya yang diberikan oleh alat potong pada benda kerja selama pemotongan disebut gaya potong F r yang bekerja pada benda kerja. Resistensi material benda kerja terhadap aksi pemotongan pahat disebut resistensi pemotongan F' r yang bekerja pada alat tersebut.

Gaya pemotongan F r dan ketahanan pemotongan F' r adalah sepasang gaya yang sama dan berlawanan yang bekerja pada dua benda yang berbeda, seperti yang ditunjukkan pada Gambar 6.

Resistensi pemotongan memiliki dampak yang signifikan terhadap usia pakai alat, konsumsi daya alat berat, dan kualitas pemrosesan benda kerja selama proses pemotongan.

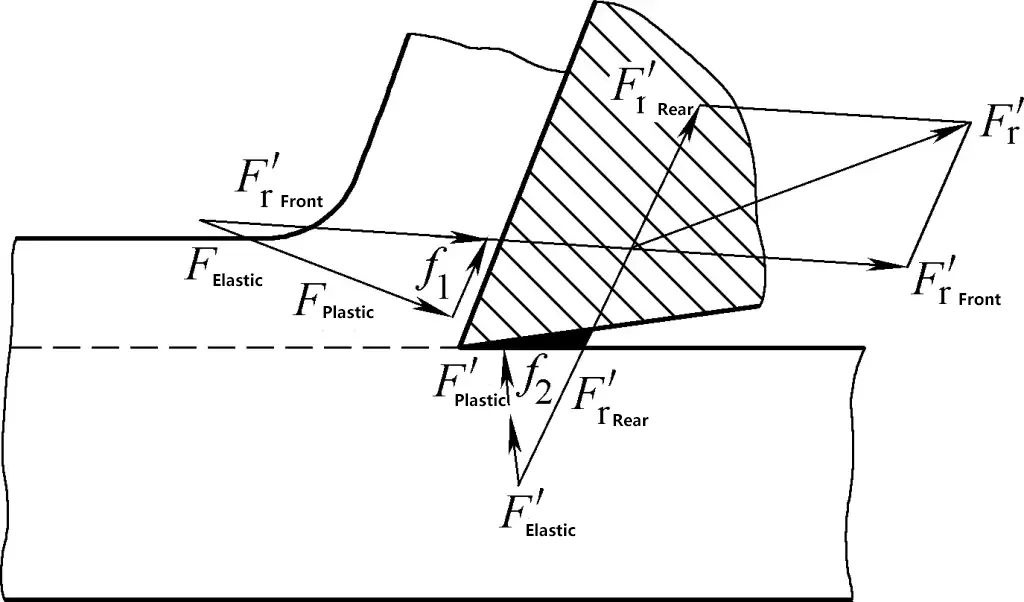

1. 1. Sumber resistensi pemotongan

Selama pemotongan, pahat tidak hanya mengalami resistensi deformasi (F₀, F₁, F₂, F₃) yang dihasilkan oleh deformasi plastis dan elastis pada logam yang terpotong, serpihan, dan lapisan permukaan benda kerja, tetapi juga resistensi gesek (f₄, f₅) antara permukaan rake dan serpihan, serta antara permukaan sisi dan permukaan benda kerja. Hambatan pemotongan adalah gaya resultan (penjumlahan vektor) dari gaya-gaya ini, seperti yang ditunjukkan pada Gambar 7.

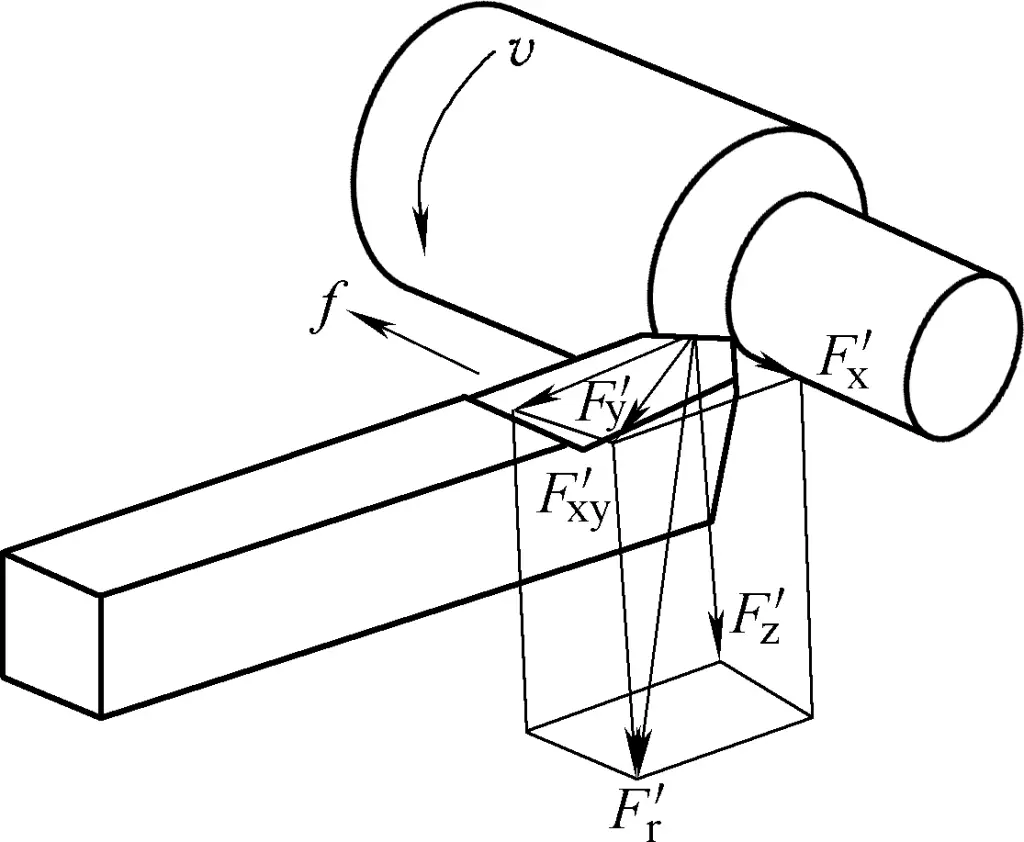

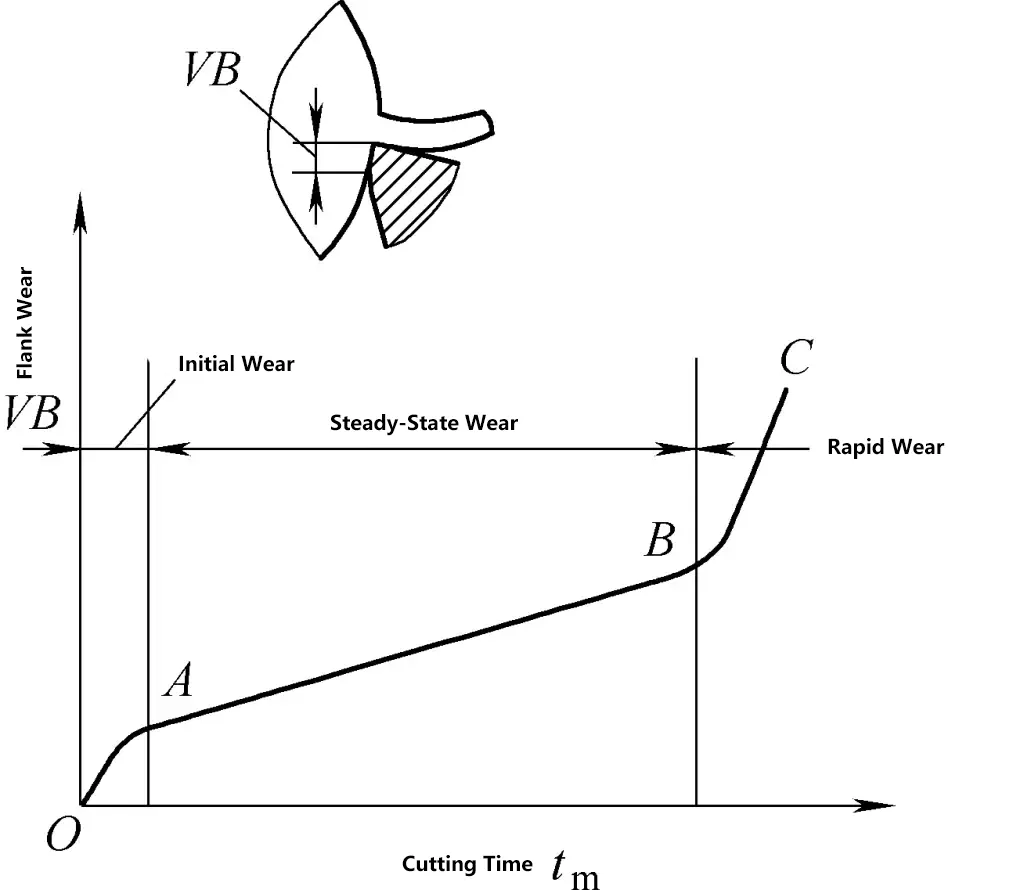

2. Penguraian resistensi pemotongan

Hambatan pemotongan F'₀ adalah vektor spasial, dan besar serta arahnya tidak mudah diukur. Untuk memudahkan analisis efek dan pengukuran hambatan pemotongan, dan untuk menghitung besarnya gaya pemotongan, hambatan pemotongan F'₁ biasanya diuraikan menjadi tiga komponen yang saling tegak lurus: hambatan pemotongan utama F'₂, hambatan radial F'y, dan hambatan aksial F'x (lihat Gambar 8).

Apabila nilai dari ketiga komponen gaya diketahui, nilai gaya resultan F'₀ dapat dihitung dengan menggunakan rumus berikut:

(1) Resistensi pemotongan utama F'₀

Gaya ini tegak lurus dengan bidang dasar dan konsisten dengan arah kecepatan potong v₀. Ini adalah gaya komponen yang paling besar, mengkonsumsi daya paling besar, terhitung sekitar 95% hingga 99% dari total daya mesin. F'₁ akan menyebabkan tangkai pahat menekuk. Oleh karena itu, saat memasang alat, shank alat harus diperpanjang sependek mungkin.

(2) Hambatan radial F'y

Letaknya di bidang dasar dan sejajar dengan arah pemakanan radial. Tidak menghabiskan daya mesin. Namun, gaya pemotongan radial reaktifnya bekerja pada benda kerja secara radial, cenderung membengkokkan benda kerja. Ketika benda kerja ramping dan sistem teknologi kurang kaku, maka akan mudah menghasilkan deformasi tekukan dan getaran, yang mempengaruhi akurasi pemesinan dan kekasaran permukaan.

(3) Hambatan aksial F'x

Ini berada di bidang dasar dan sejajar dengan arah pengumpanan longitudinal. Hanya mengkonsumsi 1% hingga 5% dari total daya mesin. Karena sejajar dengan sumbu benda kerja, maka cenderung membelokkan pahat bubut ke arah yang berlawanan dengan arah pemakanan. Oleh karena itu, saat memasang pahat bubut, pahat harus dikunci dengan aman untuk menghindari pengikisan benda kerja akibat gerakan pahat.

3. Faktor-faktor yang mempengaruhi ketahanan pemotongan

(1) Bahan benda kerja

Kekerasan, kekuatan, deformasi plastis, dan gesekan antara serpihan dan perkakas dari material benda kerja, semuanya memengaruhi ketahanan pemotongan. Semakin tinggi kekerasan atau kekuatan material benda kerja, semakin besar pula ketahanan potongnya.

Semakin tinggi plastisitas atau ketangguhan material benda kerja, semakin besar ketahanan deformasi dan gaya gesek, dan semakin besar pula ketahanan potongnya. Kekuatan dan deformasi baja lebih besar daripada besi tuang, sehingga ketahanan pemotongan saat memotong baja lebih besar daripada saat memotong besi tuang (sekitar 0,5 hingga 1 kali lebih tinggi).

(2) Parameter pemotongan

Di antara parameter pemotongan, faktor utama adalah kedalaman potong dan laju pemakanan, yang memengaruhi ketahanan pemotongan dengan cara mempengaruhi area pemotongan. Kedalaman pemotongan memiliki dampak terbesar pada ketahanan pemotongan, diikuti oleh laju pemakanan.

Meningkatkan kedalaman pemotongan dan laju pemakanan akan meningkatkan ketebalan pemotongan dan lebar pemotongan, sehingga meningkatkan area pemotongan. Hasilnya, ketahanan deformasi dan ketahanan gesekan meningkat, yang mengarah ke peningkatan ketahanan pemotongan.

Apabila kedalaman pemotongan digandakan, resistensi pemotongan utama juga menjadi dua kali lipat; tetapi apabila laju pemakanan digandakan, resistensi pemotongan utama hanya meningkat 0,75 hingga 0,9 kali lipat. Oleh karena itu, menggunakan laju pemakanan yang lebih besar akan lebih hemat daya daripada menggunakan kedalaman pemotongan yang lebih besar.

Kecepatan potong memengaruhi ketahanan pemotongan dengan mempengaruhi tingkat deformasi chip, tetapi tidak berpengaruh pada area pemotongan. Oleh karena itu, dampak kecepatan potong terhadap ketahanan pemotongan tidak sesignifikan seperti dampak kedalaman potong dan laju pemakanan. Saat memotong logam yang rapuh, deformasi dan gesekannya relatif kecil, dan gaya potong tidak banyak berubah ketika kecepatan potong berubah.

(3) Sudut pahat bubut

1) Sudut penggaruk.

Semakin besar sudut penggaruk, semakin kecil deformasi chip, dan resistensi pemotongan berkurang secara signifikan.

2) Sudut pendekatan.

Saat memotong logam plastik, jika sudut pendekatan kurang dari 60° hingga 75°, meningkatkan sudut pendekatan akan mengurangi resistensi pemotongan utama; jika sudut pendekatan lebih besar dari 60° hingga 75°, meningkatkan sudut pendekatan akan meningkatkan resistensi pemotongan utama karena pengaruh jari-jari hidung pahat. Ketika memotong logam yang rapuh, resistensi pemotongan utama pada dasarnya tidak berubah dengan perubahan sudut ketika sudut pendekatan lebih besar dari 45°.

3) Sudut kemiringan.

Apabila sudut kemiringan bervariasi dari 10° hingga 45°, resistensi pemotongan utama pada dasarnya tidak berubah. Namun demikian, apabila sudut kemiringan menurun, resistensi pemotongan radial meningkat, dan gaya pemakanan menurun.

4) Tanah negatif.

Ketika pahat digerinda dengan tanah negatif, mata potong menjadi tumpul, deformasi chip meningkat, dan resistensi pemotongan juga meningkat.

5) Jari-jari hidung alat.

Seiring dengan bertambahnya radius hidung pahat atau tepi transisi, panjang mata potong yang terlibat dalam pemotongan meningkat, deformasi chip dan gaya gesekan meningkat, dan ketahanan pemotongan juga meningkat.

III. Panas Pemotongan dan Suhu Pemotongan

Panas pemotongan adalah panas yang dihasilkan selama proses pemotongan akibat deformasi dan gesekan logam. Panas pemotongan dan suhu pemotongan yang dihasilkan secara langsung memengaruhi keausan pahat dan masa pakai, serta memengaruhi akurasi pemesinan benda kerja dan kualitas permukaan, terutama pada pemotongan berkecepatan tinggi.

1. Sumber dan Pembuangan Panas Pemotongan

Ada tiga sumber panas pemotongan: pertama, deformasi elastis dan plastis pada logam lapisan pemotongan; kedua, gesekan antara chip dan permukaan penggaruk; ketiga, gesekan antara benda kerja dan permukaan sisi. Selama proses pemotongan, sebagian besar daya yang dikonsumsi oleh deformasi dan gesekan di atas diubah menjadi energi panas.

Panas pemotongan dihamburkan melalui chip, benda kerja, alat, dan media di sekitarnya. Eksperimen telah menunjukkan bahwa proporsi panas pemotongan yang ditransfer ke berbagai bagian, pada umumnya paling tinggi pada chip.

Tanpa menggunakan cairan pemotongan, saat memotong material baja pada kecepatan potong sedang, 50% hingga 86% panas pemotongan terbawa oleh serpihan, 10% hingga 40% ditransfer ke benda kerja, 3% hingga 9% ditransfer ke pahat bubut, dan sekitar 1% ditransfer ke udara di sekitarnya.

2. Suhu Pemotongan

Timbulnya panas pemotongan menyebabkan suhu di zona pemotongan meningkat, dan distribusi suhu pemotongan di zona pemotongan tidak merata. Suhu pemotongan biasanya mengacu pada suhu rata-rata di area kontak antara chip dan permukaan penggaruk. Tingkat suhu pemotongan tergantung pada jumlah panas pemotongan dan kualitas kondisi pembuangan panas.

3. Faktor Utama yang Mempengaruhi Suhu Pemotongan

(1) Pengaruh material benda kerja

Material benda kerja memengaruhi suhu pemotongan melalui kekuatan, kekerasan, dan sifat konduktivitas termalnya yang berbeda. Apabila material benda kerja memiliki kekuatan dan kekerasan yang lebih rendah, serta konduktivitas termal yang lebih tinggi, maka lebih sedikit panas yang dihasilkan, sehingga menghasilkan suhu pemotongan yang lebih rendah. Hal yang sebaliknya berlaku untuk suhu pemotongan yang lebih tinggi.

(2) Pengaruh parameter pemotongan

Meningkatkan parameter pemotongan (v₀, f, a₁) akan meningkatkan suhu pemotongan, dengan kecepatan potong (v₂) memiliki dampak terbesar, diikuti oleh laju pemakanan (f), dan kedalaman pemotongan (a₃) yang memiliki pengaruh paling kecil.

(3) Pengaruh sudut alat

1) Sudut penggaruk (γ₀)

Ukuran sudut rake mempengaruhi deformasi dan gesekan pemotongan, yang secara signifikan berdampak pada suhu pemotongan. Dengan meningkatnya sudut rake, deformasi dan gesekan berkurang, panas yang dihasilkan lebih sedikit, dan suhu pemotongan turun. Namun, jika sudut rake terlalu besar, sudut baji akan berkurang, mengurangi volume ujung pahat dan memperburuk kondisi pembuangan panas, sehingga menyebabkan suhu pemotongan sedikit meningkat.

2) Sudut pendekatan (K₀)

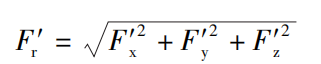

Pada kedalaman pemotongan yang sama, meningkatkan sudut pendekatan akan memperpendek panjang L₀ mata potong utama yang ikut serta dalam pemotongan, dan mengurangi sudut titik pahat ε₁. Hal ini akan memusatkan panas pemotongan dan memperburuk kondisi pembuangan panas, sehingga menyebabkan kenaikan suhu pemotongan, seperti ditunjukkan pada Gambar 9.

a) K₀ kecil, sudut titik pahat besar

b) K₀ besar, sudut titik pahat kecil

(4) Pengaruh faktor-faktor lain

Pemilihan yang tepat dan aplikasi cairan pemotongan yang memadai dapat secara efektif mengurangi suhu pemotongan.

4. Pengaruh Suhu Pemotongan pada Pemesinan

Efek suhu pemotongan pada pemotongan dan pemesinan memiliki sifat ganda.

(1) Efek merugikan dari suhu pemotongan pada pemotongan dan pemesinan

1) Meningkatnya suhu pemotongan mempercepat keausan pahat dan mengurangi usia pakai pahat.

2) Setelah pemanasan, perkakas atau benda kerja dapat mengalami pemuaian dan deformasi termal, sehingga memengaruhi akurasi pemesinan, terutama saat memesin logam non-besi atau benda kerja yang ramping.

3) Ketika permukaan benda kerja menyentuh sisi pahat, suhu dapat naik hingga beberapa ratus derajat secara seketika, tetapi turun dengan cepat setelah terpisah dari sisi pahat. Meskipun proses ini berlangsung singkat, namun dapat menyebabkan tegangan tarik sisa yang berbahaya pada permukaan benda kerja. Pada kasus yang parah, hal ini dapat menyebabkan pembakaran permukaan dan fenomena anil pada benda kerja.

(2) Efek menguntungkan dari suhu pemotongan pada pemotongan dan pemesinan

1) Suhu pemotongan melunakkan material benda kerja, sehingga lebih mudah dipotong, yang bermanfaat untuk pemesinan material dengan kekerasan tinggi tetapi kekuatan suhu tinggi yang rendah (seperti baja yang dipadamkan dan dikeraskan).

2) Untuk beberapa material perkakas yang rapuh tetapi memiliki ketahanan panas yang baik (seperti karbida yang disemen dan material keramik), temperatur tinggi yang sesuai dapat meningkatkan ketangguhan material dan mengurangi fenomena chipping.

3) Temperatur pemotongan yang lebih tinggi tidak menguntungkan untuk pembentukan tepi yang terbentuk, yang dapat mengurangi keausan pahat dan meningkatkan kualitas permukaan benda kerja.

IV. Kriteria Keausan dan Keausan Alat

Alat akan aus secara bertahap selama proses pemotongan. Ketika keausan pahat mencapai tingkat tertentu, dapat diamati dengan jelas bahwa resistensi pemotongan meningkat, suhu pemotongan meningkat, warna chip berubah, getaran pemotongan terjadi, dan kualitas permukaan mesin memburuk secara signifikan. Dimensi benda kerja mungkin tidak memenuhi persyaratan. Pada titik ini, pahat harus diasah ulang atau diganti dengan yang baru.

1. Bentuk-bentuk Keausan Alat

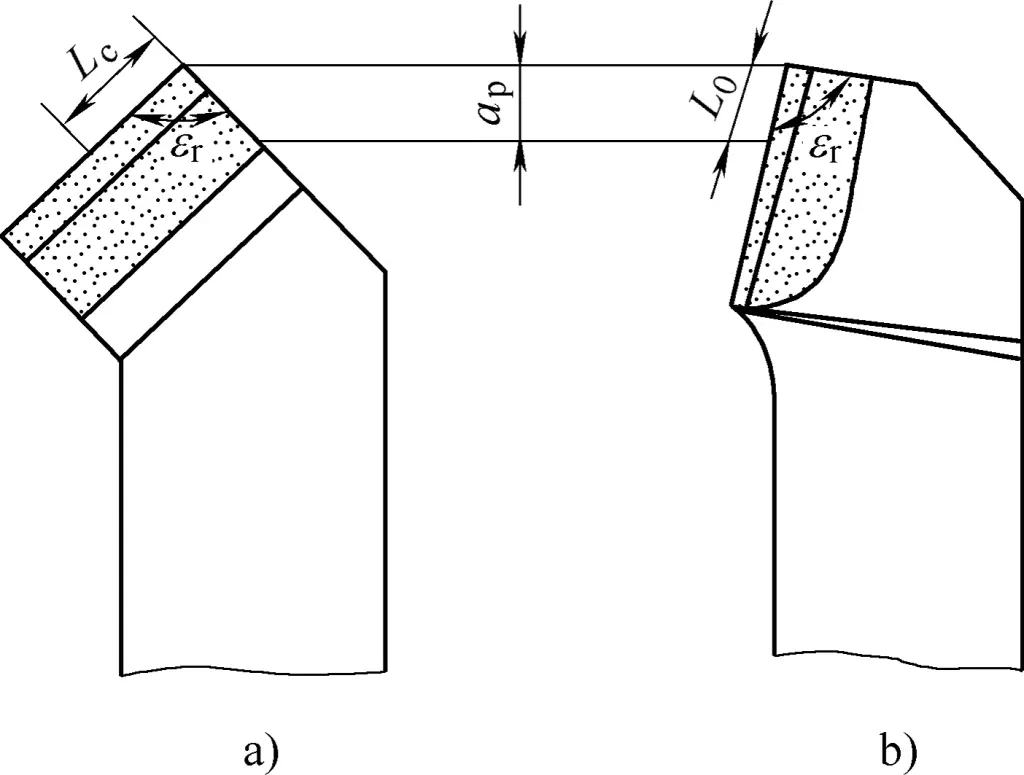

Ada tiga bentuk keausan pahat: keausan rake face, keausan flank face, dan keausan rake dan flank face secara simultan, seperti yang ditunjukkan pada Gambar 10.

a) Keausan muka rake (penggaruk)

b) Keausan pada sisi muka

c) Keausan rake dan flank face secara bersamaan

(1) Keausan wajah menyapu

Keausan rake face mengacu pada munculnya lubang berbentuk bulan sabit pada bagian depan alat. Ketika memotong logam plastik dengan kecepatan potong yang lebih tinggi dan ketebalan pemotongan yang lebih besar, lubang berbentuk bulan sabit lebih mungkin terjadi. Perluasan keausan berbentuk bulan sabit secara bertahap akan mengurangi kekuatan mata potong, sehingga mudah pecah dan merusak pahat.

(2) Keausan pada sisi muka

Area keausan utama terjadi pada permukaan sisi pahat. Hal ini disebabkan oleh tekanan dan gesekan yang kuat antara permukaan mesin dan permukaan sisi pahat, yang mengakibatkan kerusakan dan lekukan di dekat ujung tombak pada sisi pahat.

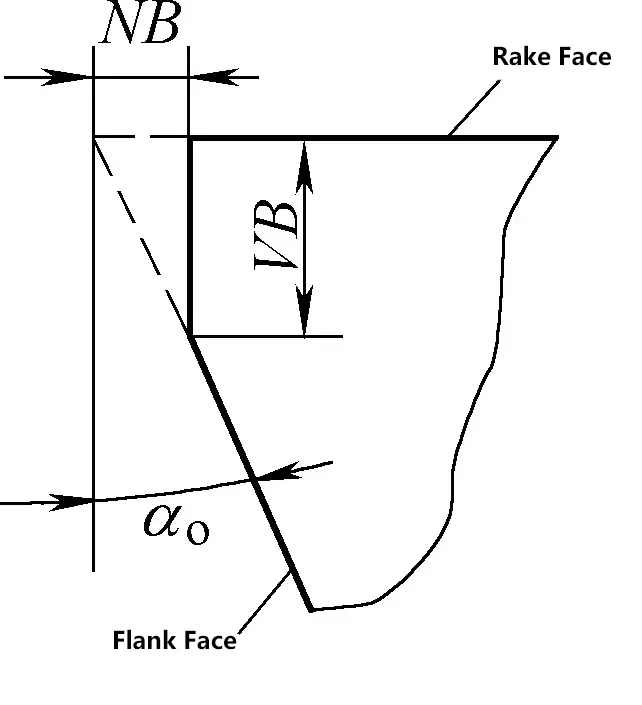

Jenis keausan ini umumnya terjadi ketika memotong logam yang rapuh atau ketika memotong logam plastik dengan kedalaman potong yang kecil (a p <0.1mm). Nilai keausan diwakili oleh VB.

(3) Keausan secara bersamaan pada permukaan penggaruk dan sayap

Ini adalah jenis keausan yang komprehensif, mengacu pada terjadinya lubang berbentuk bulan sabit secara simultan pada permukaan penggaruk dan lekukan pada permukaan sisi. Saat memotong logam plastik, ini adalah situasi yang paling umum terjadi. Keausan permukaan rake murni atau keausan permukaan sisi jarang terjadi.

2. Proses keausan alat

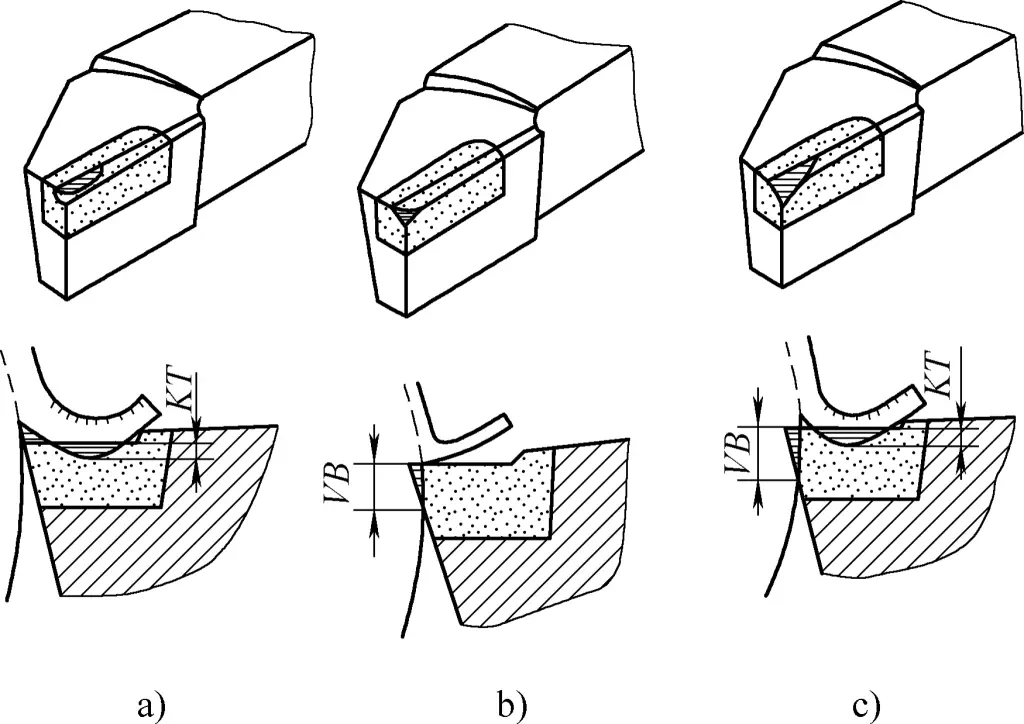

Proses keausan pahat secara umum dapat dibagi menjadi tiga tahap. Kurva proses keausan pahat ditunjukkan pada Gambar 11.

Keausan pahat biasanya mengacu pada keausan pada flank face karena dalam banyak kasus, flank face mengalami keausan. Ukuran VB memiliki dampak yang signifikan terhadap akurasi pemesinan dan kekasaran permukaan, serta lebih mudah diukur. Oleh karena itu, saat ini, jumlah keausan pada flank face umumnya digunakan untuk merefleksikan tingkat keausan pahat.

(1) Tahap keausan awal (bagian OA)

Kemiringan kurva keausan relatif besar pada tahap ini. Karena kecilnya area kontak aktual antara permukaan sisi alat yang baru digerinda dengan permukaan mesin, maka tekanan yang terjadi sangat tinggi, sehingga menghasilkan keausan yang cepat.

Jumlah keausan awal sangat erat kaitannya dengan kualitas penggerindaan pahat, biasanya berkisar antara VB = 0,05 hingga 0,1 mm. Perkakas yang digerinda memiliki keausan awal yang lebih sedikit dan jauh lebih tahan lama.

(2) Tahap keausan normal (bagian AB)

Setelah keausan awal, sebuah tonjolan sempit dikenakan pada permukaan sisi alat, mengurangi tekanan, sehingga peningkatan keausan melambat dan menjadi lebih stabil. Ini adalah tahap keausan normal, yang juga merupakan tahap kerja alat yang efektif.

Selama tahap ini, kurva keausan pada dasarnya adalah garis lurus dengan kemiringan ke atas yang kecil, dan kemiringannya menunjukkan intensitas keausan pahat selama operasi normal. Intensitas keausan merupakan salah satu indikator penting untuk membandingkan performa pemotongan pahat.

(3) Tahap keausan cepat (bagian BC)

Setelah tahap keausan normal, mata potong menjadi tumpul secara signifikan, gaya potong meningkat, dan temperatur pemotongan naik. Pada titik ini, kondisi keausan pahat mengalami perubahan kualitatif dan memasuki tahap keausan yang cepat. Kemiringan kurva keausan pada tahap ini sangat besar, yang mengindikasikan intensitas keausan yang tinggi.

Jika pahat terus bekerja pada tahap ini, tidak hanya tidak dapat memastikan kualitas pemesinan, tetapi juga menghabiskan lebih banyak material pahat dan bahkan dapat kehilangan kemampuan pemotongannya. Oleh karena itu, pahat harus menghindari keausan yang cepat dan menghindari operasi pemotongan pada tahap ini.

3. Kriteria keausan alat

Keausan pahat akan mempengaruhi gaya pemotongan, suhu pemotongan, dan kualitas pemesinan, sehingga nilai keausan maksimum yang diijinkan harus ditentukan berdasarkan kondisi pemesinan. Ini adalah kriteria keausan pahat.

Umumnya, terdapat keausan pada flank face pahat, yang memiliki dampak lebih signifikan terhadap akurasi pemesinan dan gaya pemotongan daripada keausan rake face. Selain itu, keausan flank face lebih mudah diukur. Oleh karena itu, dalam manajemen pahat dan penelitian pemotongan logam, kriteria keausan sering kali dibuat berdasarkan dimensi keausan flank face.

Kriteria keausan yang disebut biasanya mengacu pada jumlah keausan rata-rata maksimum yang diijinkan di bagian tengah pita keausan flank, yang dinyatakan sebagai VB.

Sebagai contoh, ketika membubut kasar baja karbon dengan alat karbida, VB = 0,6 ~ 0,8mm; ketika membubut kasar besi tuang, VB = 0,8 ~ 1,2mm; untuk pembubutan akhir, VB = 0,1 ~ 0,3mm dianggap sebagai kriteria keausan.

Ketika memesin benda kerja yang besar, untuk menghindari penggantian alat di tengah jalan, kecepatan potong yang lebih rendah umumnya digunakan untuk memperpanjang usia pakai alat. Dalam hal ini, suhu pemotongan lebih rendah, sehingga kriteria keausan dapat ditingkatkan secara tepat.

Untuk alat finishing yang digunakan dalam produksi otomatis, kriteria keausan umumnya ditetapkan berdasarkan persyaratan akurasi benda kerja. Dalam kasus seperti itu, jumlah keausan radial NB sering digunakan sebagai standar pengukuran, seperti yang ditunjukkan pada Gambar 12.

4. Masa pakai alat

Waktu pemotongan dari saat pahat yang baru digerinda mulai memotong hingga jumlah keausan mencapai kriteria keausan disebut umur pahat. Hal ini diwakili oleh T, yang merupakan waktu pemotongan murni di antara dua pengasahan. Ini mengacu pada waktu pemotongan bersih dan tidak termasuk waktu non-pemotongan yang digunakan untuk penyetelan pahat, pengukuran, pemakanan cepat, gerak makan, gerak diam, dsb.

Umur alat adalah jumlah waktu penggunaan alat dari awal hingga pembuangannya, yaitu jumlah umur setelah setiap penyetelan ulang. Dalam produksi modern, tidak disarankan untuk mengejar usia pakai alat yang lebih lama secara membabi buta. Tujuannya adalah untuk memaksimalkan usia pakai alat dengan tetap mempertimbangkan kualitas produk, efisiensi produksi, dan biaya pemrosesan.

V. Metode untuk mengurangi kekasaran permukaan benda kerja

Kekasaran permukaan mengacu ke ketidakrataan puncak-lembah yang berjarak kecil dan tidak rata pada permukaan mesin. Jarak antara dua puncak atau dua lembah (panjang gelombang) sangat kecil (kurang dari 1mm) dan sulit dibedakan secara kasat mata, sehingga termasuk dalam kesalahan bentuk geometris mikroskopis. Semakin kecil kekasaran permukaan, semakin halus permukaannya. Besarnya kekasaran permukaan memiliki dampak yang signifikan pada performa komponen mekanis.

Parameter evaluasi untuk kekasaran permukaan meliputi deviasi rata-rata aritmetik dari profil Ra, ketinggian sepuluh titik ketidakteraturan Rz, dan ketinggian maksimum profil Ry. Karena parameter Ra dapat sepenuhnya mencerminkan karakteristik bentuk geometris mikroskopis permukaan pada arah ketinggian dan metode pengukuran geometris relatif sederhana, maka, ini merupakan parameter evaluasi paling dasar yang direkomendasikan sebagai pilihan prioritas menurut standar.

Kekasaran permukaan dan sifat fisik-mekanis lapisan permukaan permukaan mesin adalah standar untuk mengevaluasi kualitas permukaan permukaan mesin. Kekasaran permukaan memiliki dampak yang signifikan terhadap ketahanan aus, ketahanan korosi, kekuatan fatik, dan pas sifat-sifat komponen. Cara mengurangi kekasaran permukaan juga merupakan salah satu konten penting dalam penelitian prinsip pemotongan.

1. Faktor-faktor yang mempengaruhi kekasaran permukaan benda kerja

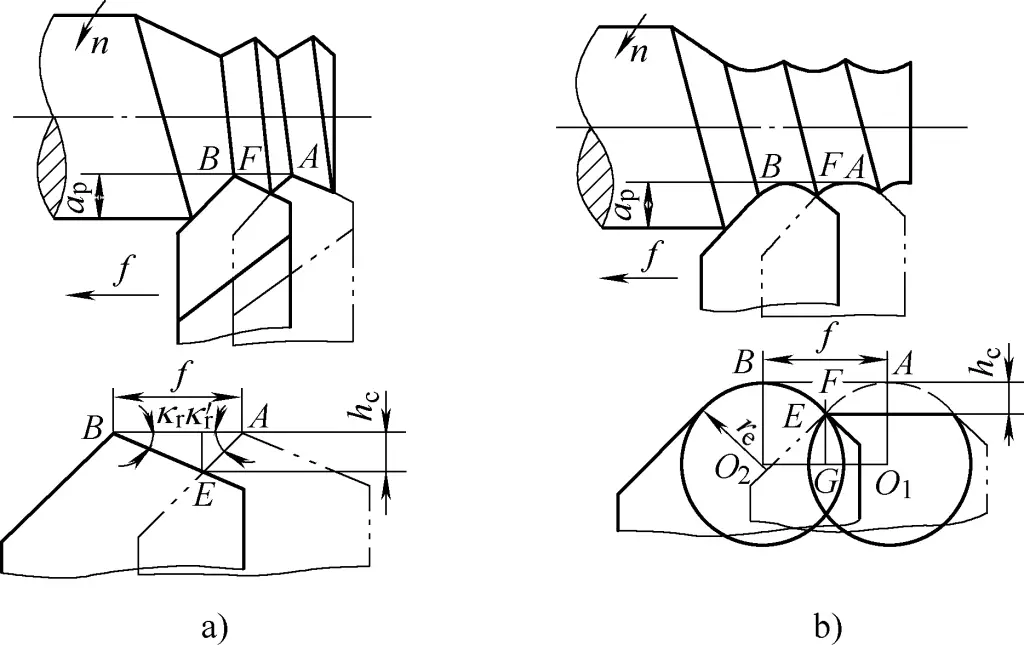

(1) Area sisa

Permukaan mesin pada benda kerja dibentuk oleh pemotongan mata potong utama dan mata potong sekunder pahat. Area penampang bagian yang tidak terpotong pada permukaan mesin oleh kedua mata potong disebut area sisa, seperti yang ditunjukkan pada Gambar 13. Dari gambar tersebut, dapat dilihat bahwa semakin besar area residual dan semakin tinggi ketinggiannya, maka semakin besar pula nilai kekasaran permukaannya.

Selain itu, kekasaran mata potong juga memengaruhi kualitas pemesinan permukaan benda kerja. Semakin halus dan tajam mata potong, maka semakin rendah nilai kekasaran permukaan benda kerja yang dikerjakan.

Selama pemotongan, deformasi plastis yang disebabkan oleh kompresi dan gesekan jari-jari ujung pahat dan permukaan sisi akan mendistorsi area sisa, sehingga meningkatkan nilai kekasaran permukaan benda kerja yang dikerjakan.

(2) Gerinda seperti sisik

Saat memotong logam plastik dengan sudut rake tool yang sangat kecil dan kecepatan potong yang sangat rendah, retakan melintang yang hampir tegak lurus dengan arah kecepatan potong dan gerinda seperti sisik, atau disebut scale burr, akan muncul pada permukaan benda kerja. Ketika scale burr muncul, maka dapat meningkatkan nilai kekasaran permukaan.

(3) Tepi yang dibangun

Setelah built-up edge terbentuk saat memotong logam plastik pada kecepatan sedang, karena built-up edge tidak beraturan dan tidak stabil, di satu sisi, bagian yang tidak beraturan menggantikan bagian cutting edge untuk memotong, menciptakan alur dengan kedalaman yang bervariasi pada permukaan benda kerja. Di sisi lain, sebagian mata potong yang terlepas menjadi tertanam di permukaan mesin, membentuk titik-titik keras dan gerinda, yang akan meningkatkan nilai kekasaran permukaan benda kerja.

(4) Getaran

Getaran periodik yang dihasilkan oleh pahat, benda kerja, dan komponen mesin perkakas akan menimbulkan bekas getaran periodik pada permukaan benda kerja yang dimesin, sehingga secara signifikan akan meningkatkan nilai kekasaran permukaan.

2. Metode untuk mengurangi kekasaran permukaan benda kerja

Dalam proses pemotongan, jika ditemukan bahwa nilai kekasaran permukaan benda kerja tidak memenuhi persyaratan gambar, pertama-tama harus mengamati dan menganalisis dengan cermat bentuk dan penyebab peningkatan nilai kekasaran permukaan, mengidentifikasi faktor utama yang mempengaruhi peningkatan nilai kekasaran permukaan, dan kemudian mengusulkan solusi yang ditargetkan.

Di bawah ini adalah beberapa fenomena umum yang menyebabkan nilai kekasaran permukaan benda kerja yang tinggi (lihat Gambar 14).

a) Tinggi sisa yang tinggi

b) Gerinda permukaan

c) Tanda seret chip

d) Tanda getaran

(1) Mengurangi ketinggian area sisa

Seperti yang dapat dilihat dari Gambar 14, mengurangi sudut mata potong utama, sudut mata potong minor, dan laju pemakanan, serta meningkatkan radius ujung pahat, semuanya dapat mengurangi tinggi area sisa. Ketika menerapkan hal ini, perhatian harus diberikan pada aspek-aspek berikut ini:

1) Pada umumnya, mengurangi sudut mata potong minor memiliki efek yang lebih kentara dalam mengurangi nilai kekasaran permukaan. Namun demikian, mengurangi sudut mata potong utama k r akan meningkatkan resistensi radial, yang dapat menyebabkan getaran jika sistem teknologi tidak memiliki kekakuan.

2) Meningkatkan radius ujung pahat secara tepat dapat mengurangi nilai kekasaran permukaan. Namun, jika radius ujung pahat terlalu besar dan alat mesin tidak memiliki kekakuan, maka akan meningkatkan resistensi radial dan menyebabkan getaran, yang pada gilirannya akan meningkatkan nilai kekasaran permukaan.

3) Mengurangi laju pemakanan dan meningkatkan kecepatan potong juga dapat mengurangi nilai kekasaran permukaan.

(2) Menghindari tepi yang menumpuk dan bekas goresan

Pembentukan tepi yang terbentuk dapat ditekan dengan mengubah kecepatan potong. Untuk alat pembubutan baja berkecepatan tinggi, kecepatan potong harus dikurangi (v c <5m/menit) dan cairan pemotongan harus ditambahkan; untuk pahat bubut karbida, kecepatan potong harus ditingkatkan (hindari kisaran kecepatan sedang di mana tepi yang terbentuk kemungkinan besar akan terjadi, v c =15 ~ 30 m / menit).

Meningkatkan sudut rake dari alat pembubutan dapat secara efektif menekan pembentukan built-up edge, tetapi kekuatan mata potong yang memadai harus dipastikan. Selain itu, kekasaran permukaan mata potong yang tinggi juga akan menyebabkan timbulnya gerinda pada permukaan benda kerja. Oleh karena itu, upaya harus dilakukan untuk mengurangi kekasaran permukaan rake dan flank face, serta menjaga agar mata potong tetap tajam setiap saat.

(3) Menghindari bintik-bintik keausan

Ketika pahat sangat aus, bintik-bintik terang atau titik terang akan muncul pada permukaan mesin, dan kebisingan akan dihasilkan selama pemotongan. Mata potong yang aus akan menekan tanda terang pada permukaan benda kerja, sehingga meningkatkan nilai kekasaran permukaan. Dalam hal ini, pahat harus segera dibubut ulang atau diganti.

(4) Mencegah serpihan agar tidak menggores permukaan mesin

Permukaan benda kerja yang terpengaruh oleh tarikan chip akan menunjukkan beberapa goresan dangkal yang tidak beraturan pada permukaan mesin. Memilih alat potong dengan sudut rake positif, mengarahkan aliran chip ke arah permukaan benda kerja yang tidak dimesin, dan mengadopsi langkah-langkah alur pematahan chip yang tepat dapat secara efektif menghindari dan mencegah fenomena ini.

(5) Mencegah dan menghilangkan bekas obrolan

Getaran yang dihasilkan selama pembubutan dapat menyebabkan tanda obrolan melintang atau memanjang secara berkala pada permukaan benda kerja. Untuk mengatasi hal ini, perhatian harus diberikan pada aspek-aspek berikut ini:

1) Aspek peralatan mesin.

Meningkatkan stabilitas pemasangan mesin bubut; menyesuaikan jarak bebas spindel, meningkatkan akurasi bantalan; menyesuaikan jarak bebas strip geser sedang dan kecil hingga kurang dari 0,04 mm, dan memastikan pergerakan yang mulus dan mudah.

2) Aspek alat.

Tingkatkan kekakuan shank tool; pilih parameter geometri tool yang sesuai, dan rawatlah mata potong yang bersih dan tajam secara teratur.

3) Aspek benda kerja.

Tingkatkan kekakuan pemasangan benda kerja, minimalkan panjang benda kerja yang menggantung; ubah metode penjepitan; gunakan penyangga tengah atau penyangga pengikut untuk menopang saat bekerja dengan benda kerja yang panjang dan ramping.

4) Aspek parameter pemotongan.

Pilih kedalaman potong dan laju pemakanan yang lebih kecil, ubah atau kurangi kecepatan potong.

(6) Pemilihan cairan pemotongan yang tepat, memastikan pendinginan dan pelumasan yang memadai

Pemilihan cairan pemotongan yang tepat adalah metode yang efektif untuk menghilangkan built-up edge, kerak, dan mengurangi kekasaran permukaan. Pendinginan dan pelumasan yang memadai dapat mengurangi resistensi pemotongan, menurunkan temperatur pemotongan, dan meningkatkan usia pakai pahat.