Roda gigi adalah salah satu komponen transmisi yang penting dalam transmisi mekanis. Karena rasio transmisi yang akurat, transfer daya yang tinggi, efisiensi tinggi, struktur yang ringkas, keandalan dan daya tahan yang baik, roda gigi banyak digunakan. Kunci pemesinan roda gigi adalah pemesinan gigi roda gigi. Karena pemesinan pemotongan dapat mencapai akurasi profil gigi yang lebih tinggi dan nilai kekasaran permukaan gigi yang lebih kecil, saat ini pemesinan pemotongan merupakan metode utama pemesinan roda gigi.

I. Prinsip Pemesinan Roda Gigi

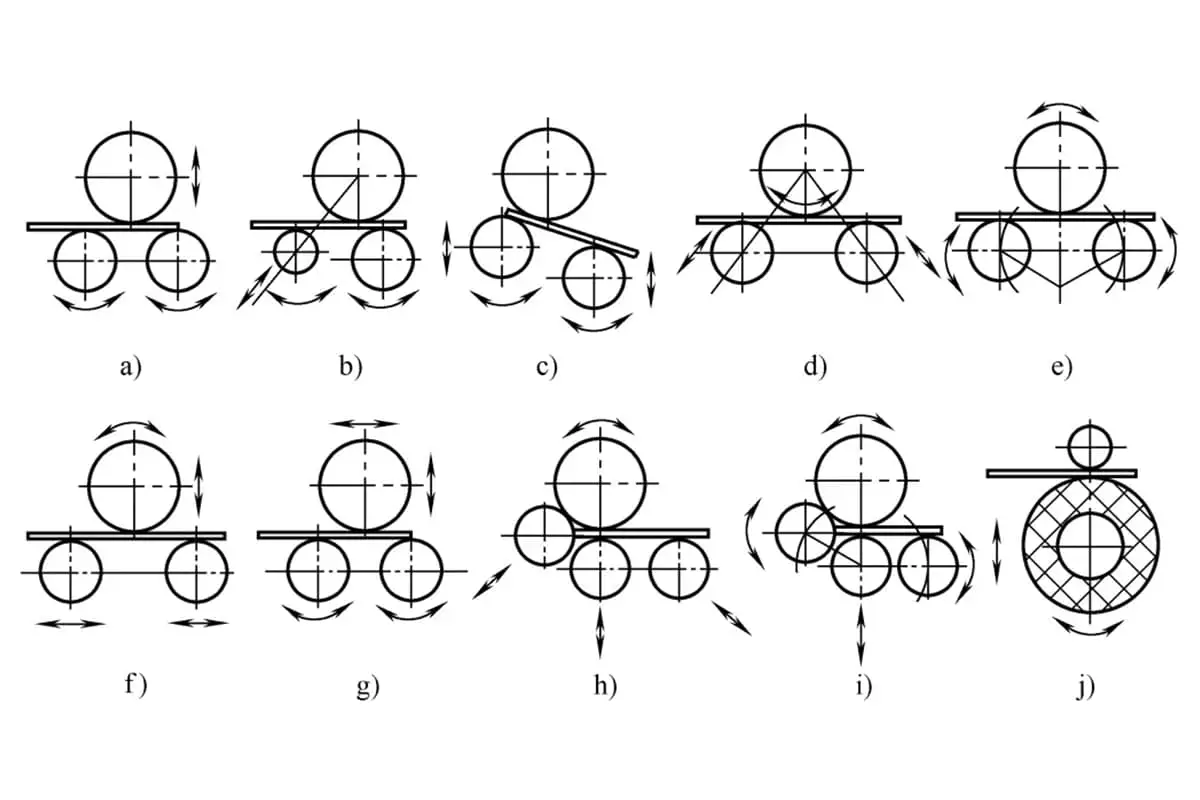

Ada banyak metode pemesinan pemotongan untuk roda gigi, tetapi dari segi prinsip pemesinannya, ada dua jenis: metode pembentukan dan metode pembentukan.

1. Metode Pembentukan

Metode pembentukan roda gigi pemesinan menggunakan pemotong dengan bentuk mata pisau yang konsisten dengan penampang slot gigi roda gigi yang sedang dikerjakan, untuk mengerjakan profil gigi roda gigi pada blanko roda gigi. Jenis pemotong pembentuk ini umumnya mencakup pemotong frais pembentuk profil gigi tunggal dan kompor roda gigi profil multi-gigi, pembentuk roda gigi, dll.

Pemotong frais roda gigi profil gigi tunggal yang umum digunakan meliputi pemotong frais roda gigi tipe cakram dan pemotong frais roda gigi tipe jari, seperti yang ditunjukkan pada Gambar 1. Pemotong frais roda gigi tipe cakram cocok untuk pemesinan roda gigi silinder bevel lurus dan roda gigi silinder heliks dengan modulus kurang dari 8mm.

Pemotong frais roda gigi tipe jari cocok untuk pemesinan roda gigi silinder bevel lurus, roda gigi silinder heliks, terutama roda gigi herringbone, dengan modulus 8 ~ 40mm. Keuntungan dari metode ini adalah alat dan perlengkapan yang digunakan relatif sederhana, dikerjakan pada mesin penggilingan universal yang umum, dan biaya produksinya rendah. Namun, karena profil gigi roda gigi adalah involute, untuk roda gigi dengan modulus yang sama, selama jumlah giginya berbeda, bentuk profil gigi involutnya tidak sama, sehingga membutuhkan pemotong pembentuk yang berbeda.

Dalam produksi aktual, setiap modulus biasanya hanya memiliki satu set 8 atau 15 pemotong frais pembentuk, masing-masing pemotong cocok untuk pemesinan kisaran nomor gigi tertentu. Dengan demikian, profil gigi yang dikerjakan adalah perkiraan, sehingga akurasi pemesinan rendah, dan waktu tambahan untuk gigi milling lama, sehingga menghasilkan produktivitas yang lebih rendah. Oleh karena itu, menggunakan pemotong pembentuk profil gigi tunggal hanya cocok untuk pemesinan roda gigi dengan presisi di bawah grade 9 dalam produksi satu bagian, produksi batch kecil, atau pekerjaan perbaikan yang tidak memerlukan presisi tinggi.

Dengan menggunakan pemotong pembentuk profil multi-gigi, seperti gear hob atau pembentuk roda gigi, bentuk gigi yang tidak beraturan pada pemotong dapat dibuat sesuai dengan ketepatan profil gigi benda kerja. Selama pemesinan, satu atau beberapa profil gigi roda gigi dapat diselesaikan dalam satu siklus kerja mesin, dengan presisi dan produktivitas yang relatif tinggi.

Namun, gear hob dan pembentuk roda gigi adalah perkakas khusus, dengan struktur yang rumit, sulit dibuat, dan berbiaya tinggi. Setiap set perkakas hanya dapat mengerjakan roda gigi dengan satu modulus dan satu jumlah gigi, dan peralatan yang digunakan juga harus terspesialisasi. Oleh karena itu, metode ini hanya cocok untuk produksi massal.

2. Metode Pembuatan

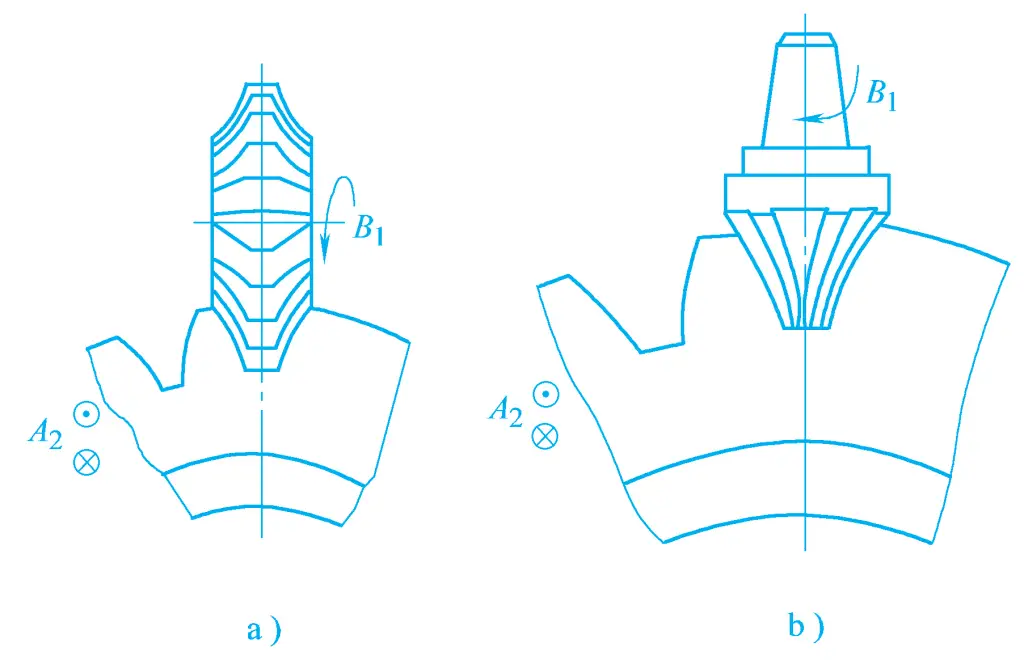

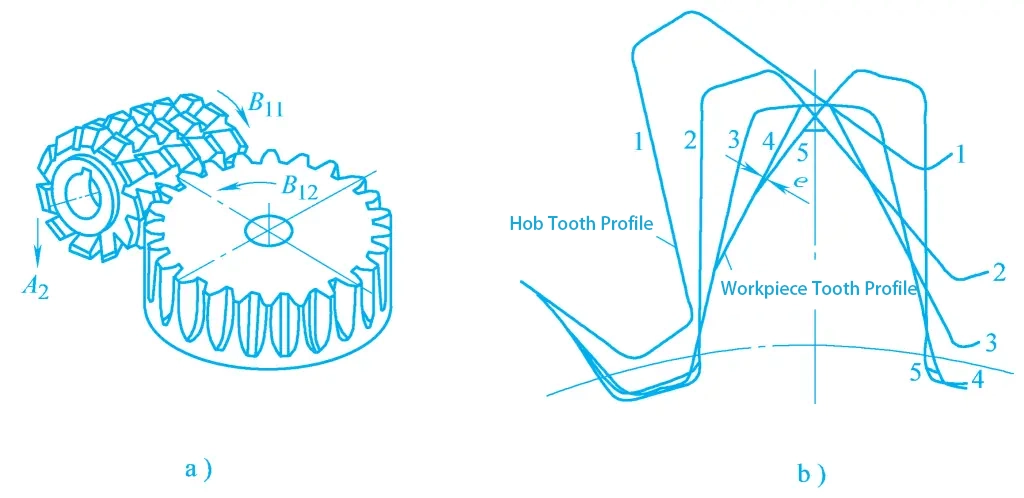

Metode pembangkitan roda gigi pemesinan didasarkan pada prinsip penyambungan roda gigi, yaitu mengubah salah satu roda gigi pada pasangan penyambungan roda gigi menjadi pahat, memperlakukan roda gigi yang lain sebagai benda kerja, dan memaksa pahat dan benda kerja melakukan gerakan penyambungan yang ketat, sehingga memotong profil gigi roda gigi pada benda kerja, gerakan ini disebut gerakan pembangkitan. Sebagai contoh, proses hobbing roda gigi setara dengan proses gerakan penyambungan pasangan roda gigi heliks yang disilangkan, seperti yang ditunjukkan pada Gambar 2.

a) Perlengkapan Roda Gigi

b) Pembentukan Kurva Profil Gigi

Pada pasangan roda gigi meshing, satu roda gigi heliks memiliki gigi yang sangat sedikit, dan sudut heliks pada lingkaran pitch-nya juga sangat kecil, sehingga menjadi berbentuk cacing. Setelah memasukkan slot, memahat kembali, memadamkan, dan menggiling cacing, itu menjadi kompor roda gigi.

Ketika kompor roda gigi bergerak dengan yang diberikan kecepatan potong dan melakukan gerakan pembangkitan dengan roda gigi yang sedang dipotong, profil gigi yang tidak beraturan secara bertahap dipotong pada benda kerja, jelas, profil gigi ini diselimuti oleh serangkaian posisi kontinu profil gigi kompor selama gerakan pembangkitan.

Ketika melakukan pemesinan roda gigi dengan prinsip metode pembangkitan, bentuk ujung tombak pahat tidak sesuai dengan bentuk penampang slot gigi roda gigi yang sedang dikerjakan, dan profil involute ujung tombaknya hanya berhubungan dengan jumlah gigi pahat itu sendiri, tidak berhubungan dengan jumlah gigi roda gigi yang sedang dikerjakan. Oleh karena itu, jika modulus dan sudut tekanannya sama, hanya diperlukan satu pahat untuk mengerjakan roda gigi dengan jumlah gigi yang berbeda.

Selain itu, juga memungkinkan untuk memesin roda gigi yang dimodifikasi dengan mengubah jarak pusat antara alat dan benda kerja. Keakuratan dan produktivitas pemesinan roda gigi dengan metode pembangkitan relatif tinggi, tetapi peralatan mesin khusus dan alat pemotong roda gigi diperlukan. Umumnya, struktur peralatan mesin pemesinan roda gigi khusus relatif rumit, dengan banyak mekanisme transmisi, dan biaya peralatan yang tinggi.

Ada banyak metode untuk pemesinan roda gigi yang menggunakan prinsip metode pembangkitan, yang paling umum adalah hobbing, pembentukan, pencukuran, pengasahan, pengasahan, dan penggerindaan, dll. Meskipun perkakas dan peralatan mesin yang digunakan dalam berbagai metode berbeda, namun semuanya dapat diterapkan untuk pemesinan roda gigi presisi tinggi dalam berbagai jenis produksi.

II. Metode Pemesinan Roda Gigi dan Peralatan Mesin

1. Perlengkapan Hobbing

Gear hobbing adalah metode pemesinan roda gigi yang paling banyak digunakan, ditandai dengan keserbagunaan yang baik, produktivitas tinggi, dan kualitas pemesinan yang baik.

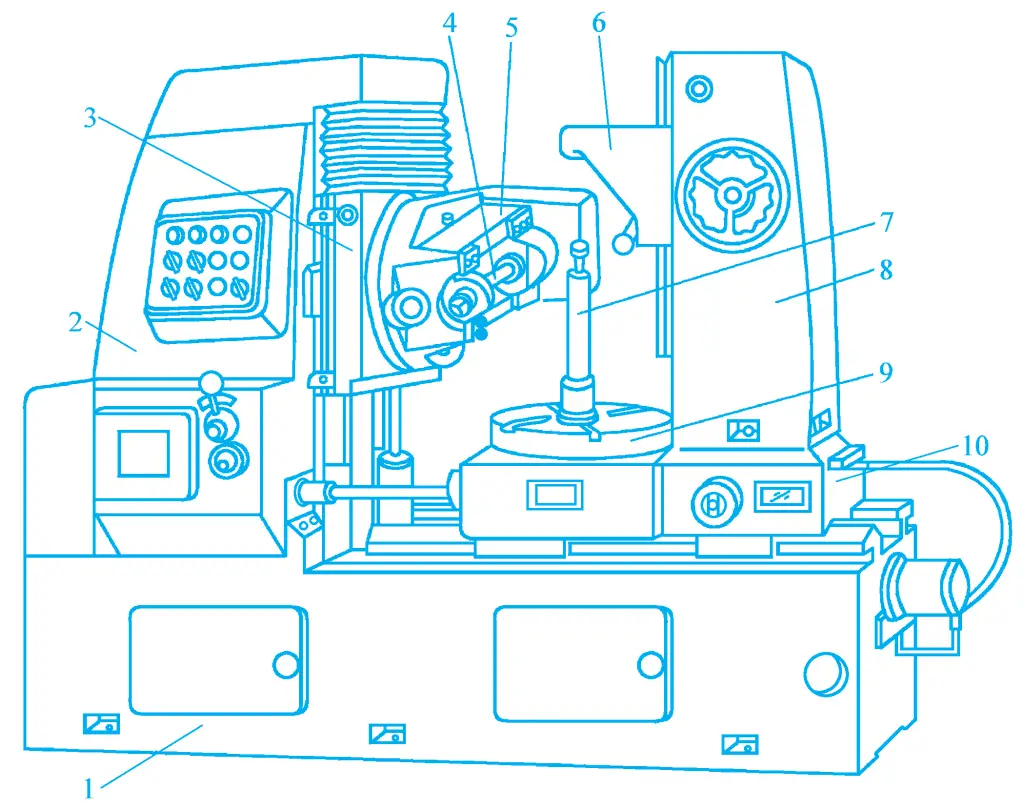

Mesin hobbing roda gigi Y3150E adalah mesin hobbing roda gigi universal berukuran sedang, terutama digunakan untuk pemesinan roda gigi silinder lurus dan heliks, dan juga dapat menggunakan metode pengumpanan radial manual untuk mesin roda gigi cacing. Alat mesin ini dapat memproses roda gigi dengan diameter maksimum 500mm, lebar maksimum 250mm, modul maksimum 8mm, dan jumlah gigi minimum 5k (k adalah jumlah kepala kompor).

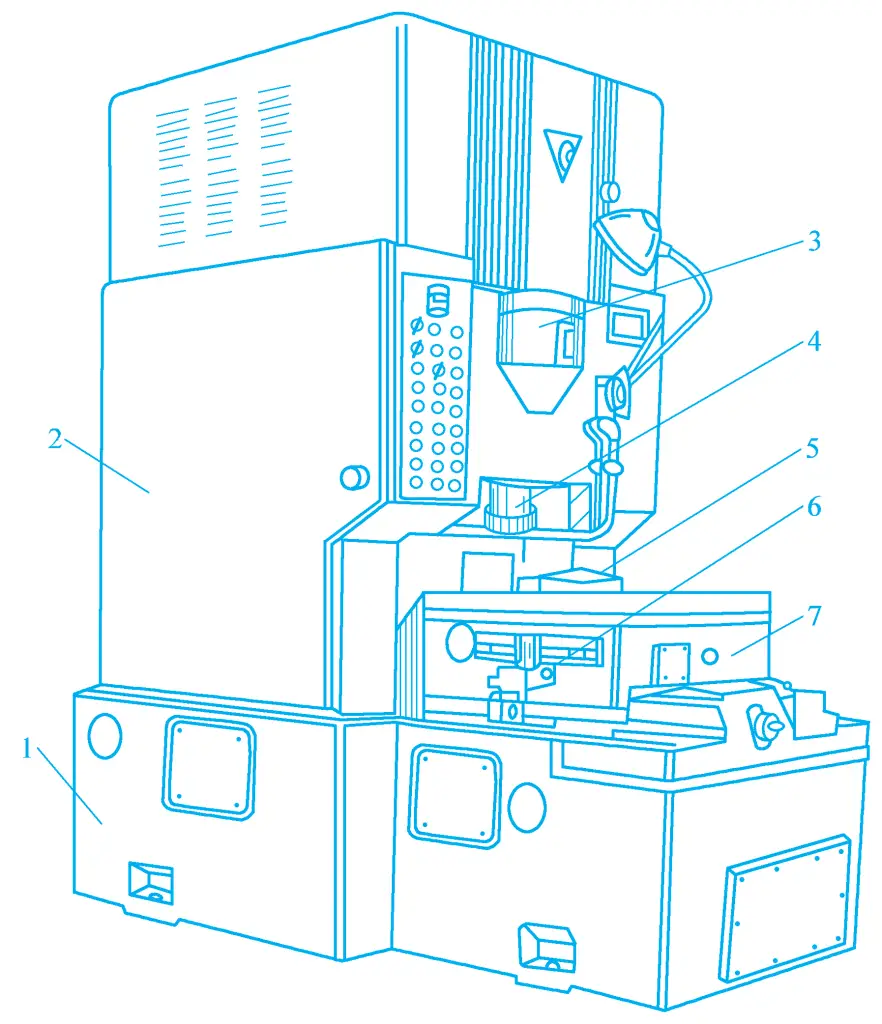

Gambar 3 menunjukkan bentuk luar dari mesin hobbing roda gigi Y3150E, yang terdiri dari komponen utama seperti bed 1, kolom 2, tool slide 3, badan pahat 5, kolom belakang 8, dan meja kerja 9. Kolom 2 dipasang pada bed 1, dan tool slide 3 menggerakkan tool body 5 untuk melakukan gerakan umpan vertikal atau gerakan cepat di sepanjang rel pemandu kolom. Kompor dipasang pada bilah pahat 4, digerakkan oleh poros badan pahat 5 untuk berputar sebagai gerakan utama.

1 Tempat Tidur

2-Kolom

Perosotan 3 alat

Bilah 4-alat

5-Alat tubuh

6-Braket

7-Spindel

8-Kolom belakang

9-Meja Kerja

Pelana 10-Mesin

Badan pahat dapat berputar di sekitar sumbu horizontalnya untuk menyesuaikan sudut pemasangan kompor. Benda kerja dijepit pada spindel 7 dari meja kerja 9 atau langsung dijepit pada meja kerja, berputar bersama dengan meja kerja.

Meja kerja dan kolom belakang 8 dipasang pada sadel mesin 10, yang dapat bergerak di sepanjang rel pemandu horizontal ranjang untuk menyesuaikan posisi radial benda kerja atau melakukan gerakan pemakanan radial secara manual. Braket pada kolom belakang dapat menopang ujung atas spindel benda kerja dengan ujung tengah atau selongsong poros untuk meningkatkan stabilitas pekerjaan hobbing.

(1) Pemesinan roda gigi silinder lurus

Ketika melakukan pemesinan roda gigi dengan kompor sesuai dengan prinsip metode pembangkitan, maka perlu dijaga secara ketat hubungan gerak antara kompor dan benda kerja. Oleh karena itu, gerakan kerja mesin hobbing roda gigi saat pemesinan roda gigi silinder lurus:

1) Gerakan utama

Ini adalah gerakan rotasi kompor n 刀 (r/menit). Kecepatan kompor tergantung pada kecepatan pemotongan yang wajar v (m/menit) dan diameter kompor D 刀 (mm).

2) Menghasilkan gerakan

Ini adalah gerakan gabungan dari gerakan rotasi kompor dan gerakan rotasi benda kerja, yaitu, gerakan penyambungan antara kompor dan benda kerja, dan hubungan transmisi sepasang roda gigi penyambung harus dipertahankan secara akurat di antara keduanya. Dengan asumsi jumlah kepala kompor adalah k dan jumlah gigi pada benda kerja adalah z, maka untuk satu putaran kompor, benda kerja harus berputar k / z putaran.

3) Gerakan umpan aksial

Ini adalah gerakan pemakanan kontinu dari hob di sepanjang arah aksial benda kerja, memotong profil gigi di seluruh lebar gigi benda kerja. Hubungan transmisi adalah bahwa untuk satu putaran benda kerja, kompor mengumpankan secara aksial f (mm/r).

Selain ketiga gerakan di atas, Anda juga perlu menyesuaikan kedalaman pemotongan secara manual secara radial di sepanjang benda kerja untuk memotong tinggi gigi penuh.

(2) Pemesinan roda gigi silinder heliks

Profil gigi roda gigi silinder heliks adalah garis gigi heliks, jadi saat memasang roda gigi silinder heliks, selain gerakan utama, gerakan pembangkit, dan gerakan umpan aksial yang diperlukan untuk pemesinan roda gigi silinder lurus, untuk membentuk garis gigi heliks, gerakan tambahan harus dilakukan oleh benda kerja saat kompor melakukan gerakan umpan aksial, dan keduanya harus menjaga hubungan tertentu, yaitu, saat kompor bergerak secara aksial, benda kerja harus secara akurat menambahkan satu putaran untuk satu timah L garis heliks.

(3) Roda gigi cacing pemesinan

Roda gigi cacing dapat dikerjakan pada mesin hobbing roda gigi Y3150E dengan menggunakan metode pengumpanan radial. Pemesinan roda gigi cacing membutuhkan tiga gerakan: gerakan utama, gerakan pembangkit, dan gerakan umpan radial. Rantai transmisi gerakan utama dan gerakan pembangkitan sepenuhnya sama dengan yang digunakan untuk pemesinan roda gigi silinder lurus, dan gerakan pengumpanan radial hanya dapat dilakukan secara manual. Modul, jumlah kepala, dan diameter pitch kompor roda gigi cacing harus sama dengan cacing.

Saat memasang kompor, sumbu kompor harus tegak lurus dengan sumbu roda gigi cacing yang sedang dikerjakan dan terletak di dalam bidang tengah roda gigi cacing. Ketika kompor roda gigi cacing secara bertahap memotong dari bagian atas gigi ke kedalaman gigi penuh benda kerja, hentikan pengumpanan radial, dan benda kerja terus mempertahankan gerakan penyambungan dengan kompor dan memotong selama beberapa putaran untuk mengoreksi profil gigi.

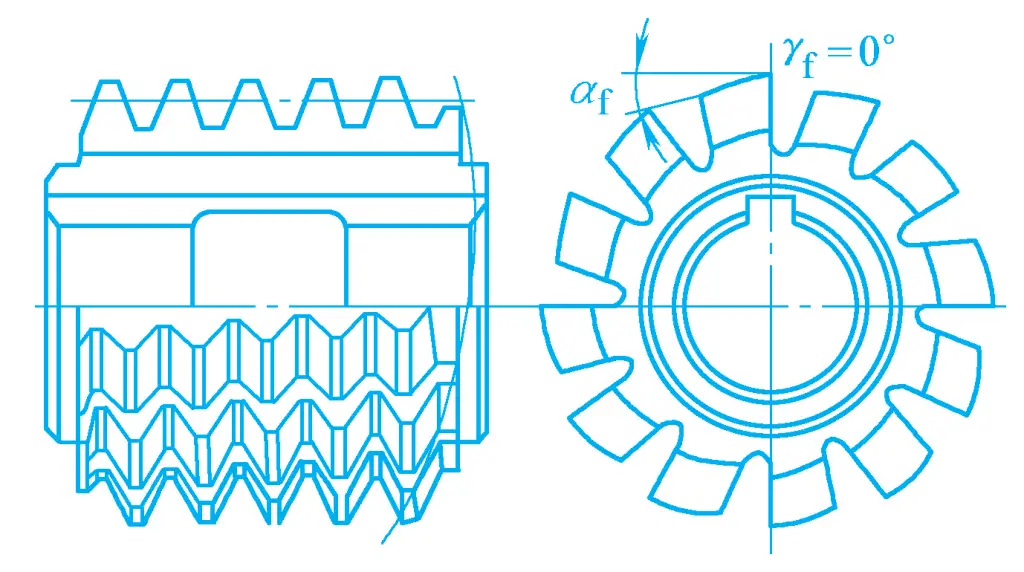

(4) Gear Hob

Gear hob adalah pemotong berbentuk cacing, dengan beberapa alur yang terbagi rata di sekelilingnya, tegak lurus dengan garis spiral cacing atau sejajar dengan sumbu kompor. Setelah profil gigi dibentuk dan bagian belakang gigi dipotong untuk memberikan bentuk gigi dan sudut belakang yang benar, diikuti dengan pendinginan dan penggerindaan bagian depan, maka terbentuklah roda gigi, seperti yang ditunjukkan pada Gambar 4.

Kompor roda gigi terdiri dari beberapa cincin gigi pemotong, masing-masing gigi memiliki bilah atas dan dua bilah samping di kiri dan kanan, baik bilah atas maupun bilah samping memiliki sudut belakang tertentu. Kedua bilah samping gigi pemotong didistribusikan pada permukaan heliks, yang merupakan cacing dasar kompor.

Kompor roda gigi dibagi menjadi tingkat presisi AA, A, B, C. Secara kasar, hubungan antara tingkat presisi kompor dan tingkat presisi roda gigi yang sedang diproses ditunjukkan pada Tabel 1, sebagai referensi saat memilih kompor.

Tabel 1 Hubungan antara Tingkat Presisi Hob dan Tingkat Presisi Roda Gigi

| Tingkat Presisi Kompor | AA | A | B | C |

| Tingkat Presisi Roda Gigi | 6~7 | 7~8 | 8~9 | 9~10 |

Saat memilih kompor roda gigi, modul dan sudut profil gigi kompor harus sama dengan modul normal dan sudut profil gigi normal roda gigi yang sedang diproses, dan tingkat presisinya juga harus sesuai dengan tingkat presisi roda gigi yang sedang diproses.

(5) Menjepit Benda Kerja selama Penggerindaan Roda Gigi

Saat memproses roda gigi dengan diameter kecil, benda kerja dijepit pada mandrel dengan menempatkan lubang bagian dalam, dan badan silinder di ujung atas mandrel ditopang oleh ujung atas atau selongsong pada braket kolom belakang untuk meningkatkan kekakuan penjepitan benda kerja. Saat memproses roda gigi dengan diameter yang lebih besar, biasanya dijepit dengan alas dan mandrel dengan permukaan ujung yang lebih besar, atau roda gigi langsung dijepit di atas meja kerja mesin hobbing.

(6) Karakteristik Hobbing Gigi

Gear hobbing digunakan secara luas, dan karakteristik utamanya tercermin dalam aspek-aspek berikut ini:

1) Kemampuan beradaptasi yang baik

Karena hobbing roda gigi menggunakan prinsip metode pembangkitan, satu hob dapat memproses roda gigi dengan jumlah gigi yang berbeda yang memiliki modul dan sudut profil gigi yang sama, yang sangat memperluas jangkauan pemrosesan roda gigi.

2) Produktivitas tinggi

Karena kompor terus berputar selama pemrosesan, melakukan pemotongan kontinu pada benda kerja tanpa goresan yang menganggur, dan kompor multi-kepala dapat digunakan untuk meningkatkan efisiensi penghalusan yang kasar.

3) Kesalahan pitch gigi kecil

Selama hobbing roda gigi, beberapa gigi pemotong ikut serta dalam pemotongan pada waktu yang bersamaan, dan semua slot gigi pada benda kerja dipotong oleh gigi pemotong ini, sehingga menghasilkan kesalahan pitch yang kecil.

4) Permukaan gigi roda gigi yang lebih kasar

Selama pembentukan roda gigi, benda kerja berputar 1 gigi, dan hob berputar 1/k putaran (k adalah jumlah kepala hob). Karena jumlah gigi pemotong per lingkaran pada hob terbatas, maka polyline profil gigi pahat yang membentuk garis amplop profil gigi benda kerja juga sangat terbatas, jauh lebih sedikit dibandingkan dengan pembentukan roda gigi, sehingga nilai kekasaran permukaan profil roda gigi yang diproses dengan hobbing umumnya lebih besar daripada yang diproses dengan pembentukan roda gigi.

5) Terutama digunakan untuk memproses roda gigi silinder gigi lurus, roda gigi silinder heliks, dan roda gigi cacing

Hobbing tidak dapat memproses roda gigi internal dan roda gigi dengan diameter yang lebih kecil pada rakitan multi-gigi.

2. Pembentukan Gigi

Pembentukan roda gigi terutama digunakan untuk memproses roda gigi silinder bergigi lurus, terutama cocok untuk memproses roda gigi internal dan roda gigi dengan diameter yang lebih kecil pada rakitan multi roda gigi yang tidak dapat diproses dengan cara dihobbing.

Tampilan mesin pembentuk roda gigi tipe Y5132 ditunjukkan pada Gambar 5. Ini terutama terdiri dari tempat tidur 1, kolom 2, tiang pahat 3, spindel 4, meja kerja 5, pelana 7, dan komponen lainnya. Kolom dipasang di tempat tidur, pemotong pembentuk roda gigi dipasang pada spindel pahat, benda kerja dijepit di atas meja kerja, dan pelana dapat bergerak secara radial di sepanjang rel pemandu tempat tidur untuk mengumpankan benda kerja untuk memotong dan dengan cepat mendekat atau menarik kembali.

1 Tempat Tidur

2-Kolom

Pos 3-Alat

Spindel 4-utama

5-Meja Kerja

Braket blok 6-henti

Pelana 7-tempat tidur

(1) Gerakan pembentukan roda gigi

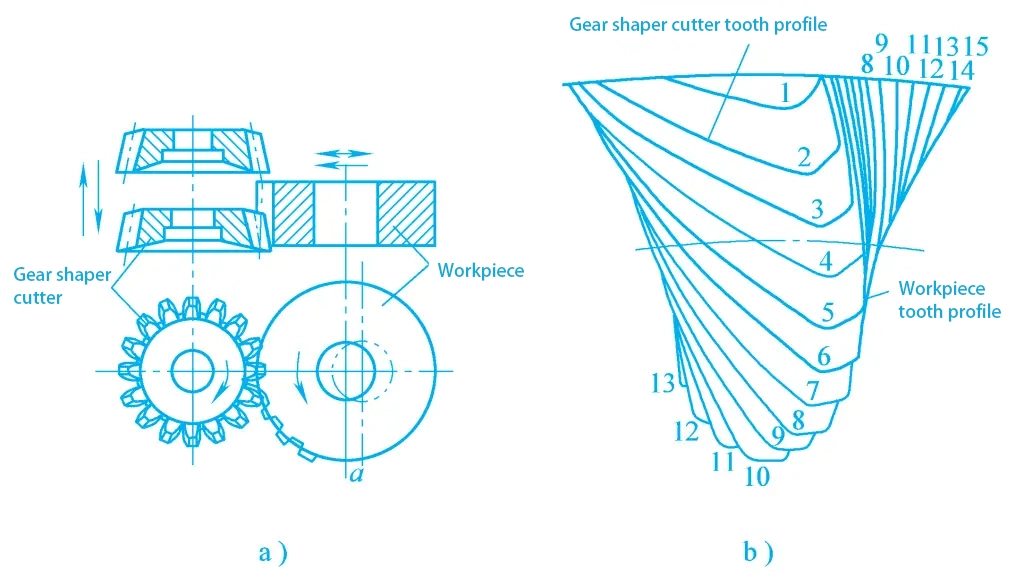

Pembentukan roda gigi didasarkan pada prinsip metode pembangkitan. Pemotong pembentuk roda gigi pada dasarnya adalah roda gigi dengan permukaan ujungnya yang digerinda dengan sudut depan, dan bagian atas serta sisi gigi digerinda dengan sudut belakang, seperti yang ditunjukkan pada Gambar 6a. Selama pembentukan roda gigi, pemotong pembentuk roda gigi dan benda kerja melakukan gerakan penyambungan tanpa celah, secara bertahap memotong bentuk gigi pada benda kerja. Kurva profil gigi dibentuk oleh amplop dari posisi sesaat ujung tombak selama beberapa kali pemotongan oleh pemotong pembentuk roda gigi, seperti yang ditunjukkan pada Gambar 6b.

a) Pembentukan roda gigi

b) Pembentukan kurva profil gigi

Gerakan yang diperlukan untuk pemesinan roda gigi silinder bevel lurus:

1) Gerakan utama

Gerakan utama dalam pembentukan roda gigi adalah gerakan linier bolak-balik yang dibuat oleh pemotong pembentuk roda gigi di sepanjang arah aksial benda kerja. Gerakan ke bawah dari pemotong pembentuk roda gigi adalah gerakan kerja, dan gerakan ke atas adalah gerakan diam. Gerakan utama diwakili oleh jumlah gerakan bolak-balik per menit, yaitu gerakan bolak-balik/menit.

2) Menghasilkan gerakan

Selama pembentukan roda gigi, pemotong pembentuk roda gigi dan benda kerja harus mempertahankan hubungan gerakan penyambungan tanpa celah sebagai sepasang roda gigi silinder. Saat pemotong pembentuk roda gigi memutar satu gigi, benda kerja juga harus memutar satu gigi. Gerakan putar meshing yang dibuat oleh pemotong pembentuk roda gigi dan benda kerja disebut gerakan pembangkit.

3) Gerakan umpan melingkar

Gerakan umpan melingkar adalah gerakan rotasi pemotong pembentuk roda gigi di sekitar porosnya sendiri. Kecepatan putaran menentukan kecepatan putaran benda kerja, dan juga memengaruhi beban pemotongan pemotong pembentuk roda gigi, kualitas permukaan benda kerja, produktivitas pemesinan, dan masa pakai pemotong pembentuk roda gigi. Jumlah umpan melingkar diwakili oleh panjang busur yang diputar oleh pemotong pembentuk roda gigi pada lingkaran pitch untuk setiap langkah bolak-balik, dalam satuan mm/per langkah ganda.

4) Gerakan pengumpanan radial

Untuk menghindari kerusakan pada pahat dan benda kerja akibat beban pemotongan yang berlebihan, benda kerja harus secara bertahap melakukan pemakanan radial ke arah pemotong pembentuk roda gigi. Ketika benda kerja dipotong hingga kedalaman gigi penuh oleh pemotong pembentuk roda gigi, gerakan pemakanan radial berhenti, dan benda kerja berputar sekali lagi untuk menghasilkan profil gigi yang lengkap. Jumlah pemakanan radial diwakili oleh jarak pemakanan radial benda kerja untuk setiap gerakan bolak-balik pemotong pembentuk roda gigi, dalam satuan mm/per gerakan ganda.

Gerakan pemakanan radial dari mesin pembentuk roda gigi Y5132 dicapai dengan menggerakkan benda kerja ke arah pemotong pembentuk roda gigi yang digerakkan oleh meja kerja. Selama pemesinan, meja kerja bergerak dengan cepat pada jarak yang lebih jauh untuk mendekatkan benda kerja ke pahat, lalu memulai pemakanan radial. Ketika pemesinan benda kerja selesai, meja kerja dengan cepat kembali ke posisi semula.

5) Gerakan penarikan alat

Ketika pemotong pembentuk roda gigi bergerak ke atas selama gerakan diam, untuk menghindari goresan pada permukaan benda kerja dan mengurangi keausan pahat, harus ada jarak sekitar 0,5 mm antara pahat dan benda kerja. Sebelum pemotong pembentuk roda gigi memulai gerakan kerja ke bawah, pemotong ini dengan cepat kembali ke posisi semula agar pahat dapat melakukan pemotongan berikutnya. Gerakan menarik dan kembali ke posisi semula ini disebut gerakan retraksi pahat. Alat mesin ini mencapai gerakan retraksi pahat melalui ayunan spindel pahat.

(2) Pemotong pembentuk roda gigi

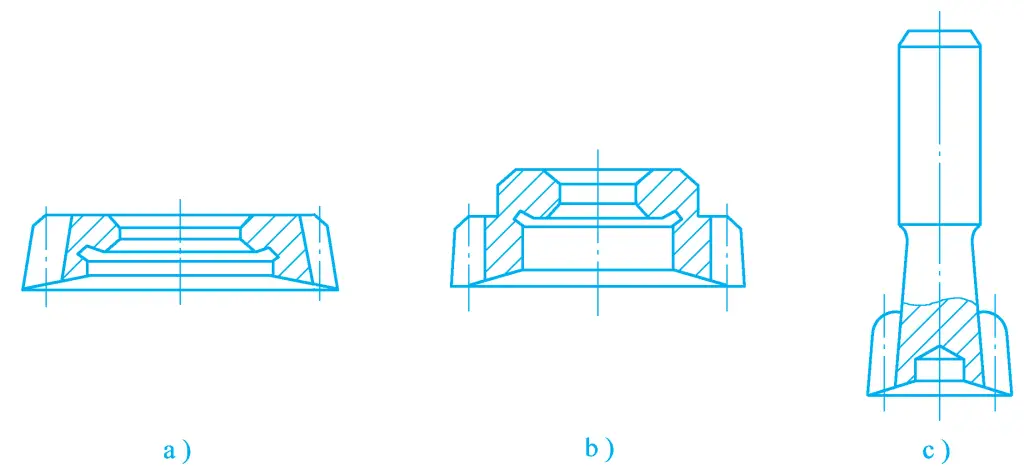

Terutama ada tiga jenis pemotong pembentuk roda gigi lurus yang digunakan dalam pembentukan roda gigi: pemotong pembentuk roda gigi lurus tipe cakram, pemotong pembentuk roda gigi lurus tipe mangkuk, dan pemotong pembentuk roda gigi lurus shank lancip, seperti yang ditunjukkan pada Gambar 7.

a) Pemotong pembentuk roda gigi lurus tipe cakram

b) Pemotong pembentuk roda gigi lurus tipe mangkuk

c) Pemotong pembentuk gigi lurus dengan gigi lancip betis lancip

Pemotong pembentuk roda gigi lurus tipe cakram diposisikan pada lubang bagian dalam dan permukaan ujung penyangga, dan diikat ke spindel mesin dengan mur. Ini terutama digunakan untuk pemesinan roda gigi eksternal gigi lurus dan roda gigi internal gigi lurus berdiameter besar. Diameter lingkaran pitch yang umum digunakan ada empat jenis: 75mm, 100mm, 160mm, 200mm, cocok untuk roda gigi pemesinan dengan modul 1 ~ 12mm.

Pemotong pembentuk roda gigi lurus tipe mangkuk terutama digunakan untuk pemesinan roda gigi multi-link dan roda gigi dengan bahu cembung. Jenis pemotong pembentuk roda gigi ini diposisikan pada lubang bagian dalamnya, dan mur penjepit dapat ditampung di dalam bodi pemotong. Diameter lingkaran pitch yang umum digunakan, juga terdiri atas empat jenis: 50mm, 75mm, 100mm, 125mm, cocok untuk roda gigi pemesinan dengan modul 1 ~ 8mm.

Pemotong pembentuk roda gigi lurus dengan shank lancip merupakan struktur integral dengan shank lancip (shank lancip Morse) dan dihubungkan ke spindel mesin dengan konektor khusus dengan lubang lancip internal. Ini terutama digunakan untuk pemesinan roda gigi internal gigi lurus. Diameter lingkaran pitch nominal ada dua jenis: 25mm dan 38mm, cocok untuk pemesinan roda gigi dengan modul 1 ~ 3,75mm.

Pada umumnya, ada tiga tingkat presisi untuk pemotong pembentuk roda gigi: AA, A, dan B, yang digunakan dalam kondisi pemrosesan normal untuk memproses roda gigi dengan tingkat presisi masing-masing 6, 7, dan 8.

(3) Karakteristik pembentukan roda gigi

1) Akurasi profil gigi yang tinggi

Gigi pemotong pembentuk roda gigi dapat digiling dengan mesin gerinda roda gigi presisi tinggi untuk mendapatkan profil gigi yang tidak berlekuk yang akurat, sehingga profil gigi yang diproses memiliki akurasi yang tinggi.

2) Nilai kekasaran permukaan profil gigi yang diperoleh relatif kecil

Selama pembentukan roda gigi, pemotong pembentuk roda gigi secara terus menerus memotong serpihan di sepanjang roda gigi, sedangkan selama hobbing roda gigi, pemotong hob memotong sebagian kecil profil gigi searah dengan panjang roda gigi setiap kali, dan seluruh panjang roda gigi dibentuk oleh pemotong hob yang memotong secara terputus-putus beberapa kali. Oleh karena itu, pembentukan roda gigi menghasilkan nilai kekasaran permukaan yang lebih kecil daripada hobbing roda gigi.

3) Kondusif untuk meningkatkan akurasi profil gigi dan mengurangi nilai kekasaran permukaan

Selama pembentukan roda gigi, dengan mengurangi jumlah umpan melingkar dan meningkatkan jumlah garis putus-putus yang membentuk amplop profil gigi yang tidak rata, akurasi profil gigi dan nilai kekasaran permukaan ditingkatkan. Selama pembentukan roda gigi, involute dari profil gigi yang sama pada benda kerja diselimuti oleh jumlah garis putus-putus yang lebih sedikit, sehingga akurasi profil gigi tidak tinggi, dan nilai kekasaran permukaan lebih besar.

4) Perubahan panjang normal umum benda kerja relatif besar

Selama pembentukan roda gigi, karena adanya kesalahan pitch dari pemotong pembentuk roda gigi itu sendiri, kesalahan pemasangan pemotong pembentuk roda gigi, dan kesalahan pitch kumulatif roda cacing yang menggerakkan pemotong pembentuk roda gigi untuk berputar pada mesin pembentuk roda gigi, maka akan terjadi kesalahan sudut yang relatif besar saat pemotong pembentuk roda gigi berputar. Oleh karena itu, perubahan panjang normal umum roda gigi yang diproses dengan pembentukan roda gigi lebih besar daripada roda gigi yang diproses dengan hobbing roda gigi.

5) Produktivitas rendah

Selama pembentukan roda gigi, karena pahat bergerak dalam gerakan bolak-balik lurus, maka peningkatan kecepatan potong terbatas, dan ada gerak diam. Oleh karena itu, dalam kondisi umum, produktivitas pembentukan roda gigi lebih rendah daripada pembentukan roda gigi.

6) Pemesinan roda gigi heliks sangat merepotkan, dan roda gigi cacing tidak dapat dikerjakan

Sangat merepotkan bagi mesin pembentuk roda gigi untuk mengerjakan roda gigi silinder heliks, sehingga memerlukan penggantian dengan rel pemandu miring dan waktu tambahan yang lama. Selain itu, mesin pembentuk roda gigi tidak dapat mengerjakan roda gigi cacing.

3. Metode pemesinan roda gigi lainnya

Untuk roda gigi dengan tingkat presisi di atas 6, pemesinan kasar sering kali dilakukan terlebih dahulu dengan menggunakan hobbing atau pembentukan roda gigi, diikuti dengan pemesinan halus pada permukaan gigi. Untuk pemesinan permukaan roda gigi yang mengeras, perlakuan panas sering kali dilakukan setelah proses hobbing atau shaping, diikuti dengan pemesinan halus pada permukaan gigi. Metode pemesinan halus yang umum dilakukan untuk permukaan gigi meliputi pencukuran, pengasahan, dan penggerindaan.

(1) Mencukur gigi

Pencukuran roda gigi biasanya digunakan untuk pemesinan halus profil gigi roda gigi silinder yang tidak dikeraskan, dengan produktivitas tinggi, dan banyak digunakan dalam produksi batch.

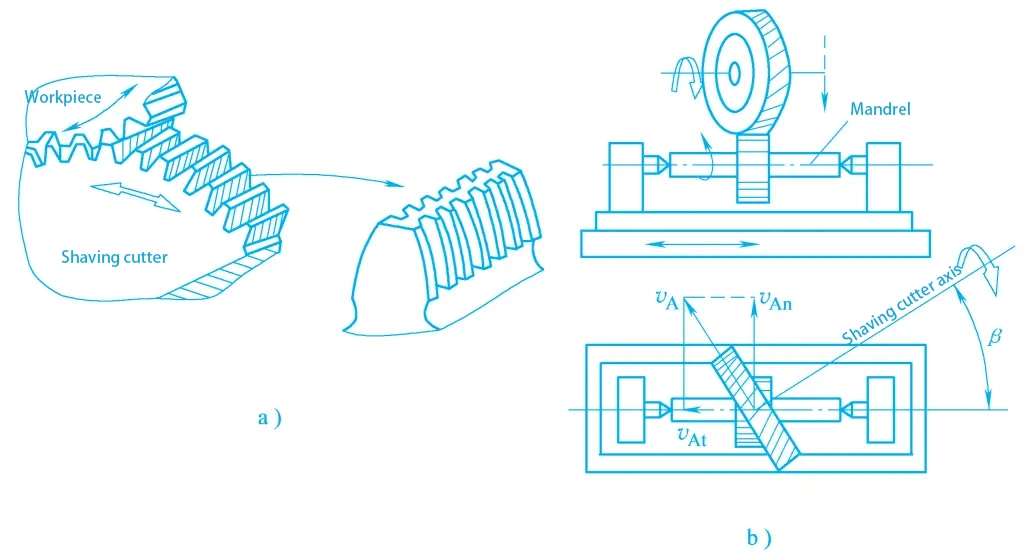

Pencukuran roda gigi juga termasuk dalam proses pembangkitan. Gerakan penghasil pencukuran roda gigi setara dengan penyambungan sepasang roda gigi silinder heliks sumbu silang, dan pemotong pencukur roda gigi pada dasarnya adalah roda gigi heliks presisi tinggi. Alur kecil dibuka di sepanjang arah yang tidak rata pada permukaan giginya, dan permukaan samping dari alur kecil ini membentuk tepi tajam pemotong pencukur roda gigi, seperti yang ditunjukkan pada gambar 8a.

a) Pemotong cukur gigi

b) Ilustrasi proses pencukuran gigi

Selama pencukuran roda gigi, benda kerja pertama-tama dijepit pada sumbu tengah antara dua pusat pada alat mesin, dan kemudian pemotong pencukur roda gigi dipasang pada poros utama alat mesin, digerakkan oleh poros utama untuk berputar, mewujudkan gerakan utama. Sumbu pemotong cukur roda gigi membentuk sudut persimpangan sumbu β dengan sumbu benda kerja, benda kerja menyatu dengan pemotong cukur roda gigi di bawah tekanan tertentu, dan digerakkan untuk berputar oleh pemotong cukur roda gigi, melakukan gerakan penyambungan bebas tanpa celah dengan pemotong cukur roda gigi, seperti yang ditunjukkan pada gambar 8b.

Karena pemotong pencukur roda gigi dan benda kerja setara dengan penyambungan sepasang roda gigi silindris heliks sumbu silang, maka arah kecepatan pada titik penyambungan tidak konsisten, sehingga menyebabkan pergeseran relatif di sepanjang arah panjang gigi antara pemotong pencukur roda gigi dan permukaan gigi benda kerja. Kecepatan geser ini adalah v0 = v1 sinβ, yang merupakan kecepatan potong pencukur roda gigi. Dengan adanya kecepatan ini, ujung tombak pemotong roda gigi dapat memotong serpihan mikro-halus dari permukaan gigi benda kerja, sehingga menghasilkan pemesinan yang halus pada permukaan gigi benda kerja.

Untuk mencapai efek pencukuran yang sama pada kedua sisi profil gigi benda kerja, pemotong pencukur roda gigi harus secara bergantian mengubah arah rotasi selama proses pencukuran. Selama pencukuran roda gigi, untuk mencukur seluruh panjang gigi benda kerja, meja kerja harus melakukan gerakan bolak-balik lurus memanjang.

Setelah setiap gerakan searah meja kerja, pemotong pencukur roda gigi berbalik, meja kerja bergerak ke arah yang berlawanan, mencukur sisi lain dari roda gigi. Setelah perjalanan dua arah dari meja kerja, pemotong pencukur roda gigi melakukan pengumpanan radial berselang satu kali, secara bertahap mencukur material berlebih pada permukaan gigi, yang pada akhirnya memenuhi persyaratan gambar.

Pencukuran gigi memiliki karakteristik sebagai berikut:

1) Efisiensi tinggi, biaya rendah

Umumnya, pemesinan roda gigi hanya membutuhkan waktu 2 ~ 4 menit, dan biayanya rata-rata 90% lebih rendah daripada penggerindaan roda gigi. Pencukuran roda gigi cocok untuk pemesinan halus pada profil gigi roda gigi yang tidak dikeraskan.

2) Kemampuan koreksi yang buruk untuk kesalahan tangensial roda gigi

Dalam hal pengaturan proses, lebih tepat menggunakan hobbing roda gigi sebagai proses sebelum pencukuran roda gigi, karena akurasi gerakan roda gigi yang diproses dengan hobbing lebih tinggi daripada roda gigi yang diproses dengan pembentukan roda gigi. Meskipun kesalahan bentuk roda gigi yang diproses dengan hobbing lebih besar daripada roda gigi yang diproses dengan pembentukan, hal ini tidak sulit untuk diperbaiki dalam pencukuran roda gigi.

3) Kondusif untuk meningkatkan akurasi profil gigi roda gigi

Hal ini karena pencukuran roda gigi memiliki kemampuan koreksi yang kuat untuk kesalahan profil gigi roda gigi dan kesalahan pitch. Selama pemotong cukur itu sendiri memiliki presisi tinggi dan kualitas penggilingannya bagus, maka dapat mencukur roda gigi dengan nilai kekasaran permukaan Ra1,25 ~ 0,32μm dan presisi hingga grade 7 ~ 6.

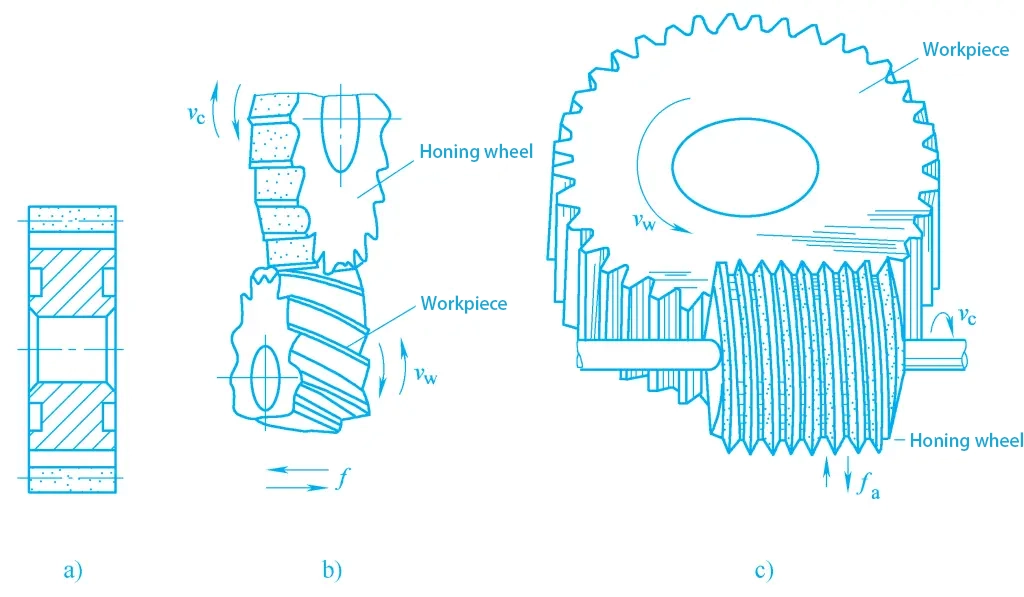

(2) Mengasah pemrosesan roda gigi

Pemrosesan roda gigi mengasah adalah salah satu metode untuk pemrosesan halus profil roda gigi yang dikeraskan, terutama digunakan untuk menghilangkan lapisan oksida pada permukaan gigi setelah perlakuan panas, mengurangi kekasaran permukaan gigi roda gigi, sehingga mengurangi kebisingan transmisi roda gigi.

Alat yang digunakan untuk mengasah roda gigi adalah roda asah, juga dikenal sebagai cincin asah, yang terdiri dari roda kosong dan cincin gigi, seperti yang ditunjukkan pada gambar 9a. Roda kosong terbuat dari baja, dan bagian cincin gigi dicor atau dipres panas dengan bahan abrasif (aluminium oksida, silikon karbida), pengikat (resin epoksi), dan bahan pengawet (etilendiamin), strukturnya mirip dengan alat penggerindaan, hanya saja kecepatan potong pengasahan jauh lebih rendah daripada penggerindaan, tetapi lebih tinggi daripada pengasahan.

a) Mengasah roda

b) Skema pemrosesan roda gigi yang diasah

c) Roda asah berbentuk cacing roda asah

Gerakan roda gigi asah sama dengan gerakan roda gigi cukur. Selama proses pengasahan roda gigi, roda gigi asah dan benda kerja berada dalam penyambungan bebas, dengan mengandalkan tekanan dan pergeseran relatif di antara permukaan gigi, pemotongan dilakukan oleh bahan abrasif, seperti yang ditunjukkan pada gambar 9b.

Dalam produksi massal, roda asah berbentuk cacing banyak digunakan untuk mengasah roda gigi, seperti yang ditunjukkan pada gambar 9c. Roda asah adalah cacing berdiameter besar, dengan diameter 200 ~ 500mm, dan profil giginya dapat digerinda secara presisi hingga di atas akurasi kelas 5 pada mesin gerinda ulir.

Karena akurasi profil gigi yang tinggi dan kecepatan pengasahan yang tinggi, kemampuannya untuk mengoreksi kesalahan benda kerja ditingkatkan, terutama untuk kesalahan profil gigi benda kerja, deviasi pitch, dan kesalahan runout radial cincin gigi semuanya dapat dikoreksi sampai batas tertentu. Pemrosesan roda gigi yang diasah dapat secara langsung mengasah roda gigi dari presisi kelas 9 ~ 8 ke presisi kelas 6, sehingga dapat menghilangkan proses pencukuran pra-pengasahan.

Pemrosesan perlengkapan mengasah memiliki karakteristik sebagai berikut:

1) Kualitas permukaan yang baik

Selama mengasah, karena kecepatan potong yang rendah, proses pemrosesan adalah kombinasi dari penggilingan, pemukulan, dan pemolesan berkecepatan rendah, benda kerja yang sedang diasah tidak akan menghasilkan luka bakar dan retakan, kualitas permukaannya sangat baik, dengan nilai kekasaran permukaan Ra1.25 ~ 0.16μm.

2) Kemampuan koreksi kesalahan yang buruk

Karena roda asah sangat elastis dan kelonggaran pemesinan kecil, hanya 0,025 mm, dan ukuran butiran abrasifnya besar, maka kemampuan koreksi kesalahan roda asah lebih buruk daripada roda gerinda. Namun, kesalahan roda asah itu sendiri memiliki dampak yang kecil pada akurasi pemesinan. Sebelum mengasah, pemrosesan roda gigi sebaiknya menggunakan hobbing, yang memiliki akurasi gerakan yang lebih tinggi daripada membentuk, sehingga mengurangi persyaratan koreksi untuk kesalahan pitch kumulatif, dll.

3) Akurasi pemodelan roda pengasah

Tinggi Profil gigi roda asah sederhana, sehingga memudahkan untuk mencapai akurasi pemodelan yang tinggi.

4) Produktivitas tinggi, masa pakai yang lama dari roda pengasah

Efisiensi roda gigi pengasah umumnya 10~20 kali lipat dari roda gigi gerinda, dan masa pakai pahat sangat tinggi, dengan roda gigi pengasah yang mampu mengasah 60~80 roda gigi setelah setiap pembalutan.

(3) Pemrosesan penggilingan roda gigi

Pemrosesan gerinda roda gigi terutama digunakan untuk pemesinan presisi roda gigi presisi tinggi atau roda gigi yang dikeraskan, dengan presisi roda gigi mencapai grade 6 atau lebih tinggi. Menurut metode pembentukan profil gigi, metode pemrosesan gerinda roda gigi juga mencakup metode pembangkitan dan metode gerinda bentuk. Karena presisi roda gigi yang digerinda dengan metode gerinda bentuk lebih rendah, sebagian besar penggerindaan roda gigi dilakukan dengan menggunakan metode generating. Ada beberapa metode untuk metode penggerindaan roda gigi dengan metode pembangkitan.

1) Menghasilkan metode metode penggilingan gigi

Metode penggerindaan roda gigi yang dihasilkan terutama mencakup metode pengindeksan pengindeksan kontinu dan metode pengindeksan pengindeksan gigi tunggal.

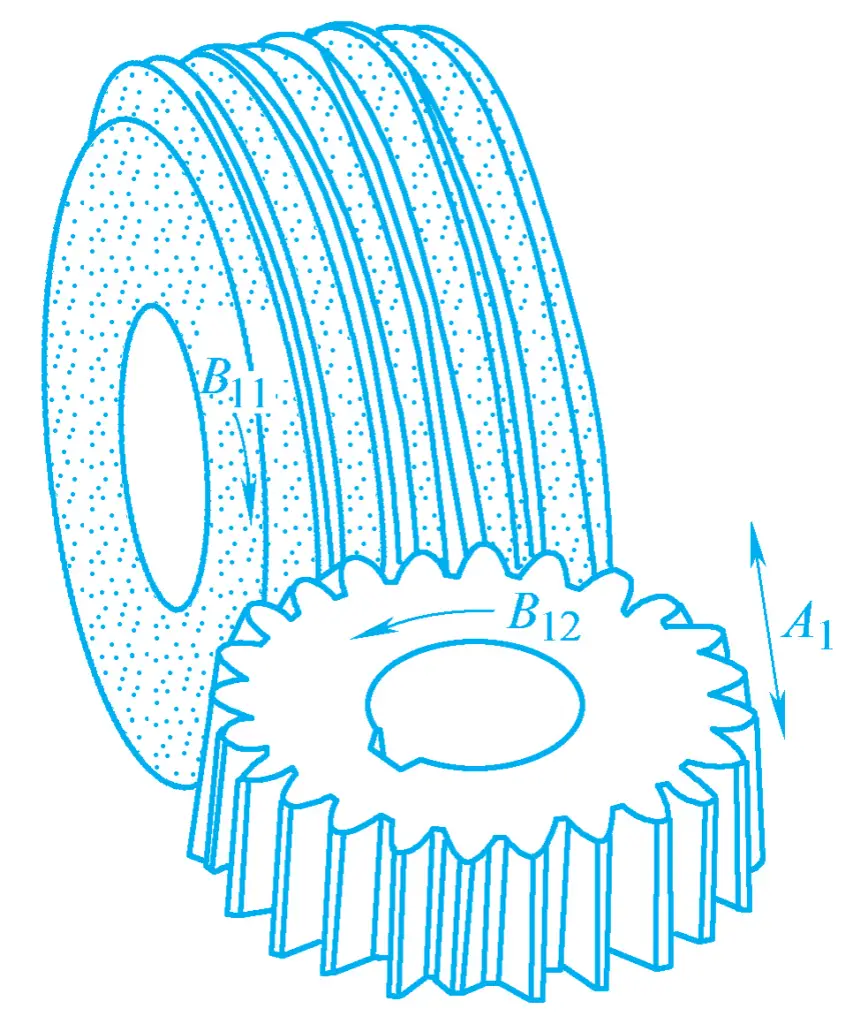

Penggerindaan pengindeksan kontinu yang menghasilkan penggerindaan gigi. Penggerindaan pengindeksan kontinu yang menghasilkan penggerindaan adalah proses penggerindaan gigi roda gigi dengan roda gerinda berbentuk cacing, yang mirip dengan proses pengerindaan roda gigi, seperti yang ditunjukkan pada Gambar 10.

Gerakan rotasi B₁₁ dari roda gerinda berbentuk cacing adalah gerakan utama, gerakan rotasi B₁₂ dari benda kerja yang menyatu dengan roda gerinda adalah gerakan pembangkit, dan gerakan umpan aksial A₁ umumnya diselesaikan dengan menggerakkan benda kerja ke atas atau ke bawah. Karena roda gerinda berbentuk cacing terus menerus menggerinda profil gigi benda kerja selama pemrosesan, produktivitasnya adalah yang tertinggi di antara semua metode gerinda roda gigi.

Kerugian dari metode penggerindaan roda gigi ini adalah sulitnya mengasah kembali roda gerinda berbentuk cacing, dan sering kali tidak mencapai presisi yang tinggi. Saat menggerinda roda gigi dari modul yang berbeda, perlu mengganti roda gerinda berbentuk cacing. Selain itu, bagian transmisi peralatan yang digunakan memiliki kecepatan yang sangat tinggi, transmisi mekanis dapat dengan mudah menghasilkan suara bising, dan bagian transmisi cepat aus. Metode penggilingan roda gigi ini cocok untuk produksi batch dan massal roda gigi modul menengah dan kecil.

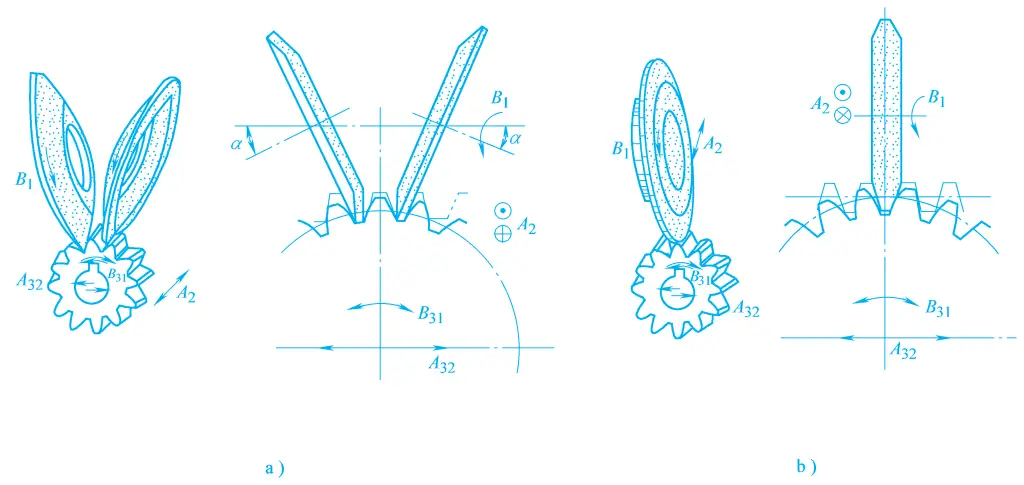

Penggerindaan gigi tunggal yang menghasilkan penggerindaan gigi. Penggerindaan pengindeksan gigi tunggal yang menghasilkan penggerindaan dapat dilakukan dengan menggunakan berbagai bentuk roda gerinda, seperti roda gerinda berbentuk cakram, roda gerinda berbentuk kerucut, dll., seperti yang ditunjukkan pada Gambar 11. Mereka proses penggilingan semuanya menggunakan prinsip penyambungan antara rak dan roda gigi untuk menggiling roda gigi.

2) Karakteristik pemrosesan penggilingan roda gigi

Karakteristik utama dari pemrosesan gerinda roda gigi adalah dapat menghasilkan roda gigi dengan presisi tinggi. Dalam kondisi umum, presisi roda gigi yang diproses dapat mencapai level 6 hingga 4, dan kekasaran permukaan dapat mencapai Ra0,8 hingga 0,2μm. Karena pemrosesan gerinda roda gigi mengadopsi gerakan penyambungan paksa dari roda gerinda dan benda kerja, ia tidak hanya memiliki kemampuan yang kuat untuk memperbaiki kesalahan roda gigi tetapi juga sangat cocok untuk memproses roda gigi dengan kekerasan permukaan gigi yang sangat tinggi.

Namun, kecuali untuk gerinda roda gerinda berbentuk cacing, efisiensi pemrosesan gerinda roda gigi umum relatif rendah, struktur peralatan relatif kompleks, penyesuaian peralatan sulit, dan biaya pemrosesan tinggi. Saat ini, gerinda roda gigi terutama digunakan untuk memproses roda gigi dengan persyaratan presisi yang sangat tinggi, terutama roda gigi dengan permukaan gigi yang keras.