I. Mesin Gerinda dan Penggerindaan

1. Penggilingan

Gerinda adalah metode semi-finishing dan finishing yang umum digunakan. Dibandingkan dengan peralatan mesin lainnya, perbedaan utama terletak pada alat potong yang digunakan. Penggerindaan menggunakan roda gerinda berputar berkecepatan tinggi, batu gerinda bergetar, atau sabuk abrasif yang berputar untuk memproses permukaan benda kerja. Gerinda terutama digunakan untuk memproses berbagai permukaan silinder internal dan eksternal, permukaan kerucut internal dan eksternal, permukaan datar, serta permukaan yang dibentuk khusus dan kompleks seperti ulir, roda gigi, dan splines.

Mesin gerinda adalah peralatan mesin yang menggunakan bahan abrasif untuk menggerinda permukaan benda kerja. Sebagian besar mesin gerinda menggunakan roda gerinda berputar berkecepatan tinggi untuk menggerinda, sementara beberapa menggunakan bahan abrasif lain seperti batu gerinda, sabuk abrasif, dan bahan abrasif lepas untuk pemrosesan, seperti mesin pengasah, mesin superfinishing, penggiling sabuk, mesin pemukul, dan mesin pemoles.

Roda gerinda adalah alat potong utama untuk penggerindaan dan berfungsi sebagai alat potong mesin gerinda. Karena kekerasan yang tinggi dari butiran abrasif, roda gerinda memiliki sifat mengasah sendiri. Penggerindaan dapat digunakan untuk memproses berbagai bahan, termasuk baja yang dikeraskan, baja paduan berkekuatan tinggi, karbida, non-besi logam (bahan non-besi), kaca, keramik, dan marmer, serta bahan logam dan non-logam dengan kekerasan tinggi lainnya.

Kecepatan gerinda mengacu pada kecepatan linier roda gerinda. Untuk penggerindaan biasa, kecepatan linier roda gerinda umumnya 30-35 m/s. Untuk penggerindaan berkecepatan tinggi, kecepatan linier biasanya 45-160 m/s. Jika melebihi 160 m/s, ini disebut penggerindaan kecepatan sangat tinggi.

Penggerindaan biasanya digunakan untuk semi-finishing dan finishing. Tingkat toleransi dimensi dapat mencapai IT8 hingga IT5 atau bahkan lebih tinggi. Kekasaran permukaan untuk penggerindaan umum adalah Ra 1,25-0,16 μm, untuk penggerindaan presisi adalah Ra 0,16-0,04 μm, untuk penggerindaan sangat presisi adalah Ra 0,04-0,01 μm, dan penggerindaan cermin dapat mencapai di bawah Ra 0,01 μm.

Konsumsi energi spesifik (atau energi spesifik, yaitu energi yang dikonsumsi untuk menghilangkan satuan volume material benda kerja) untuk penggerindaan lebih tinggi daripada pemotongan umum, dan laju penghilangan logam lebih rendah daripada pemotongan umum. Oleh karena itu, sebelum penggerindaan, benda kerja biasanya menjalani metode pemotongan lain untuk menghilangkan sebagian besar kelonggaran pemesinan, sehingga hanya menyisakan kelonggaran penggerindaan sebesar 0,1-1 mm atau kurang.

Dengan pengembangan teknik penggerindaan berefisiensi tinggi seperti penggerindaan creep feed dan penggerindaan kecepatan tinggi, kini memungkinkan untuk menggerinda komponen secara langsung dari bahan mentah. Penggerindaan juga digunakan untuk pemesinan kasar, seperti melepas gerbang dan riser pengecoran, penempaan flash, dan kulit batang baja.

2. Pengembangan mesin gerinda

Pada tahun 1730-an, untuk memenuhi kebutuhan pemrosesan komponen yang mengeras untuk jam, sepeda, mesin jahit, dan senjata api, mesin gerinda yang menggunakan roda abrasif alami dikembangkan di Inggris, Jerman, dan Amerika Serikat.

Mesin gerinda ini dimodifikasi dari peralatan mesin yang sudah ada seperti mesin bubut dan ketam dengan menambahkan kepala gerinda. Mesin gerinda ini memiliki struktur yang sederhana, kekakuan yang rendah, dan rentan terhadap getaran selama penggerindaan. Operator harus memiliki keterampilan yang sangat tinggi untuk menggerinda benda kerja yang presisi.

Pada tahun 1876, mesin gerinda silinder universal yang diproduksi oleh American Brown & Sharpe Company, yang dipamerkan di Pameran Paris, adalah yang pertama kali memiliki fitur dasar mesin gerinda modern. Headstock dan tailstock benda kerjanya dipasang pada meja kerja bolak-balik, alas berbentuk kotak meningkatkan kekakuan mesin, dan dilengkapi dengan attachment gerinda internal. Pada tahun 1883, perusahaan ini memproduksi mesin gerinda permukaan dengan kepala gerinda yang dipasang pada kolom dan meja kerja bolak-balik.

Sekitar tahun 1900, pengembangan abrasive buatan dan penerapan transmisi hidrolik sangat mendorong perkembangan mesin gerinda. Dengan berkembangnya industri modern, khususnya industri otomotif, muncullah berbagai jenis mesin gerinda. Misalnya, pada awal abad ke-20, mesin gerinda internal planet untuk blok silinder, mesin gerinda poros engkol, mesin gerinda poros bubungan, dan mesin gerinda cincin piston dengan pencekam elektromagnetik dikembangkan secara berturut-turut.

Alat pengukur otomatis mulai diaplikasikan pada mesin gerinda pada tahun 1908. Pada tahun 1920-an, mesin gerinda tanpa pusat, mesin gerinda muka ganda, mesin gerinda gulung, mesin gerinda pemandu, mesin pengasah, dan mesin superfinishing secara berturut-turut dikembangkan dan digunakan.

Pada tahun 1950-an, mesin gerinda silinder eksternal presisi tinggi yang mampu melakukan penggerindaan cermin muncul; pada akhir tahun 1960-an, mesin gerinda berkecepatan tinggi dengan kecepatan linier roda gerinda 60-80 m/s dan mesin gerinda permukaan dengan kedalaman potong yang besar dan pengumpanan yang lambat muncul; pada tahun 1970-an, teknologi seperti kendali digital dan kendali adaptif dengan menggunakan mikroprosesor diterapkan secara luas pada mesin gerinda.

Dengan bertambahnya jumlah komponen mekanis presisi tinggi dan kekerasan tinggi, serta pengembangan teknologi pengecoran presisi dan penempaan presisi, kinerja, variasi, dan produksi mesin gerinda terus meningkat dan meningkat.

Mesin gerinda adalah kategori yang paling beragam di antara semua jenis peralatan mesin pemotong logam. Jenis utamanya meliputi mesin gerinda silinder eksternal, mesin gerinda internal, mesin gerinda permukaan, mesin gerinda tanpa pusat, dan mesin gerinda perkakas.

- Mesin gerinda silinder eksternal adalah seri dasar dari tipe umum, terutama digunakan untuk menggiling permukaan eksternal silinder dan kerucut.

- Mesin gerinda internal adalah seri dasar dari tipe umum, terutama digunakan untuk menggerinda permukaan internal berbentuk silinder dan kerucut. Selain itu, ada juga mesin gerinda yang dapat melakukan penggerindaan internal dan eksternal.

- Mesin gerinda jig adalah mesin gerinda internal dengan perangkat pemosisian koordinat yang presisi.

- Mesin gerinda tanpa pusat memegang benda kerja tanpa pusat, umumnya ditopang di antara roda pengatur dan pisau sandaran kerja. Roda pengatur menggerakkan benda kerja untuk berputar, terutama digunakan untuk menggerinda permukaan silinder.

- Mesin gerinda permukaan terutama digunakan untuk menggerinda permukaan benda kerja yang rata.

- Mesin gerinda sabuk adalah mesin gerinda yang menggunakan sabuk abrasif yang bergerak cepat untuk menggerinda.

- Mesin asah adalah mesin gerinda yang digunakan untuk mengasah berbagai permukaan benda kerja.

- Mesin lapping adalah mesin gerinda yang digunakan untuk melapisi permukaan datar atau permukaan internal dan eksternal benda kerja berbentuk silinder.

- Mesin gerinda jalur pemandu terutama digunakan untuk menggiling jalur pemandu alat mesin.

- Mesin gerinda perkakas digunakan untuk menggerinda perkakas.

- Mesin gerinda serbaguna digunakan untuk menggerinda permukaan internal dan eksternal berbentuk silinder, kerucut, atau permukaan datar, dan dapat menggerinda berbagai benda kerja dengan menggunakan perangkat dan alat tambahan berikut ini.

- Mesin gerinda tujuan khusus adalah peralatan mesin yang didedikasikan untuk menggerinda jenis komponen tertentu. Mesin gerinda ini dapat diklasifikasikan lebih lanjut menurut objek pemrosesannya: mesin gerinda poros spline, mesin gerinda poros engkol, mesin gerinda cam, mesin gerinda roda gigi, mesin gerinda ulir, mesin gerinda kurva, dll.

3. Karakteristik dasar penggilingan

(1) Penggerindaan dapat mencapai akurasi pemrosesan yang tinggi dan nilai kekasaran permukaan yang rendah.

Nilai toleransi dimensi dapat mencapai IT6 ke atas; nilai kekasaran permukaan berkisar antara Ra 0,8 hingga 0,01 μm, dan untuk penggerindaan cermin, dapat mencapai Ra 0,01 μm ke atas. Penggerindaan tidak hanya dapat digunakan untuk finishing tetapi juga untuk penggerindaan kasar, penggerindaan kasar, dan penggerindaan beban berat.

(2) Gaya gerinda radial dalam penggerindaan besar.

Gaya gerinda radial (gaya belakang) dalam penggerindaan besar dan bekerja ke arah di mana sistem teknologi memiliki kekakuan yang lebih rendah, yang dapat menyebabkan deformasi elastis pada benda kerja, perlengkapan, dan alat mesin, yang memengaruhi akurasi pemrosesan.

Oleh karena itu, ketika memproses benda kerja dengan kekakuan yang lebih rendah (seperti menggiling poros ramping), tindakan yang tepat harus dilakukan untuk mencegah deformasi benda kerja yang memengaruhi akurasi pemrosesan.

(3) Kecepatan potong yang tinggi dalam penggerindaan menyebabkan temperatur penggerindaan yang tinggi.

Dari pengukuran eksperimental, suhu penggerindaan (suhu kerja rata-rata) pada kecepatan linier roda gerinda 60 m/s adalah 50%-70% lebih tinggi daripada 30 m/s; pada 80 m/s, suhu penggerindaan 15%-20% lebih tinggi daripada 60 m/s. Hal ini karena dengan meningkatnya kecepatan linier roda gerinda, jumlah butiran abrasif yang berpartisipasi dalam penggerindaan per satuan waktu meningkat, gesekan meningkat, dan konsumsi energi juga meningkat, sehingga meningkatkan suhu lapisan permukaan benda kerja.

Penelitian menunjukkan bahwa 80%-90% panas yang dihasilkan selama penggerindaan ditransfer ke benda kerja (10%-15% ke roda gerinda, 1%-10% terbawa oleh serpihan gerinda). Ditambah dengan konduktivitas termal yang buruk dari roda gerinda, hal ini dapat dengan mudah menyebabkan permukaan benda kerja terbakar dan retakan mikro.

Oleh karena itu, sejumlah besar cairan pemotongan dengan efisiensi pendinginan yang tinggi harus digunakan selama penggerindaan untuk mengurangi suhu penggerindaan. Pada penggerindaan kecepatan tinggi, cairan pemotongan sering kali didinginkan secara terpisah untuk mencapai efek pendinginan yang lebih baik selama pengoperasian.

(4) Roda gerinda memiliki efek mengasah sendiri.

Selama proses penggerindaan, pemecahan butiran abrasif menghasilkan tepi baru yang lebih tajam, dan pelepasan butiran abrasif menyingkap lapisan baru butiran tajam, sehingga roda gerinda dapat memulihkan sebagian kemampuan pemotongannya. Fenomena ini disebut efek mengasah sendiri dari roda gerinda, yang bermanfaat untuk penggerindaan dan tidak ditemukan pada alat potong lainnya.

Saat menggerinda, efek mengasah sendiri dari roda gerinda sering digunakan untuk meningkatkan efisiensi penggerindaan dengan memilih kekerasan roda gerinda secara tepat. Namun, pelepasan butiran abrasif yang tidak merata dapat menyebabkan roda gerinda kehilangan keakuratan bentuknya; butiran abrasif yang pecah dan serpihan dapat menyumbat roda gerinda. Oleh karena itu, setelah penggerindaan untuk jangka waktu tertentu, roda gerinda perlu dibalut untuk mengembalikan kemampuan pemotongan dan keakuratan bentuknya.

(5) Penggerindaan memiliki beragam luas aplikasi teknologi.

Selain memproses material struktural umum seperti besi tuang, baja karbon, dan baja paduan, penggerindaan juga dapat memproses material dengan kekerasan tinggi yang sulit dipotong dengan perkakas umum, seperti baja yang dikeraskan, karbida, keramik, dan kaca. Namun demikian, gerinda ini tidak cocok untuk pemesinan akhir benda kerja logam non-besi dengan plastisitas tinggi. Penggerindaan tidak hanya dapat memproses berbagai permukaan seperti permukaan silinder eksternal,

permukaan silinder internal, permukaan datar, permukaan yang dibentuk, ulir, dan profil roda gigi, tetapi juga biasa digunakan untuk mengasah berbagai alat potong.

II. Jenis-jenis proses penggerindaan dan karakteristik penggerindaan

1. Klasifikasi proses penggilingan

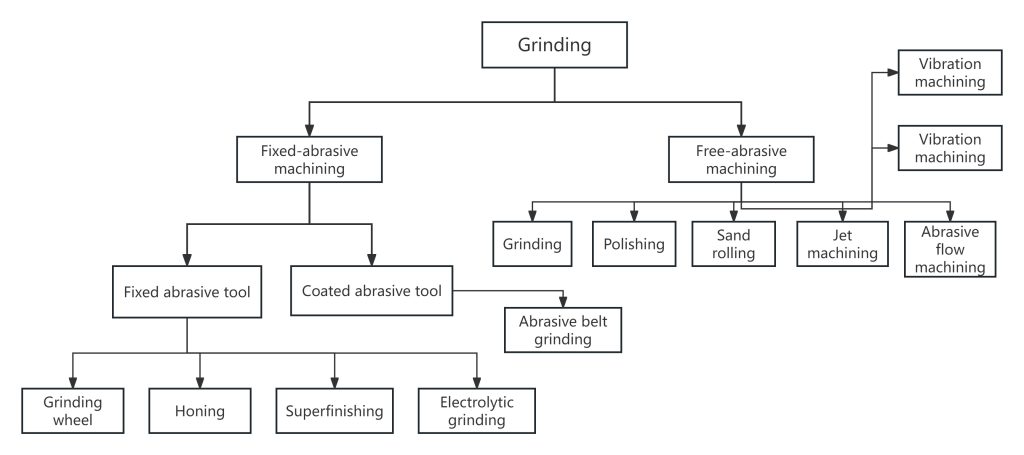

Proses penggilingan biasanya diklasifikasikan menurut jenis alat gerinda, dibagi menjadi dua kategori utama: pemrosesan abrasif tetap dan pemrosesan abrasif longgar, seperti yang ditunjukkan pada Gambar 1.

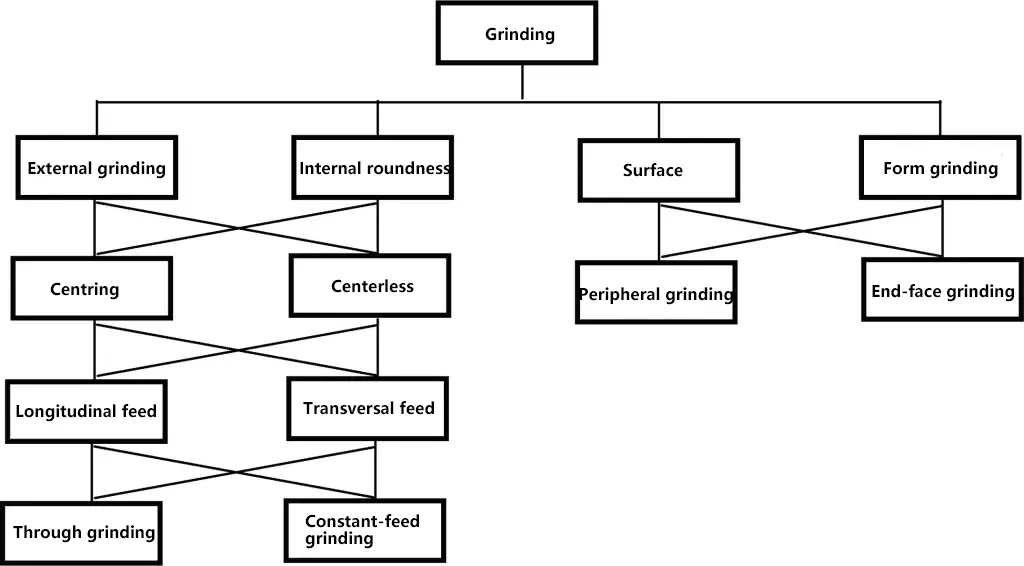

Berbagai bentuk proses gerinda memiliki perbedaan yang signifikan dalam aplikasi, prinsip kerja, dan pola gerakannya. Secara umum dapat diklasifikasikan menurut objek pemrosesan menjadi penggerindaan silinder eksternal, silinder internal, permukaan, dan bentuk, seperti yang ditunjukkan pada Gambar 2 dan Tabel 1. Namun, semua proses penggerindaan melibatkan gesekan, pemotongan mikro, dan reaksi kimia-fisika permukaan, yang hanya berbeda dalam bentuk dan derajatnya. Istilah "penggerindaan" biasanya mengacu terutama pada penggerindaan menggunakan roda gerinda.

Tabel 1 Metode Penggilingan Dasar

Permukaan rotasi umum (internal dan eksternal) dapat diklasifikasikan menjadi gerinda tengah dan gerinda tanpa pusat berdasarkan metode penjepitan dan penggerak benda kerja; berdasarkan hubungan antara arah umpan dan permukaan mesin, mereka dapat dibagi menjadi penggilingan umpan longitudinal dan penggilingan umpan melintang; mempertimbangkan posisi roda gerinda relatif terhadap benda kerja setelah stroke penggilingan, mereka dapat dibagi lebih lanjut menjadi melalui penggilingan dan penggilingan terjun; berdasarkan jenis permukaan kerja roda gerinda, mereka dapat diklasifikasikan ke dalam penggilingan periferal, penggilingan permukaan, dan penggilingan wajah-periferal.

Metode dan teknik penggerindaan yang ditunjukkan pada Gambar 2 harus dipilih berdasarkan kondisi tertentu. Sebagai contoh, ketika menggerinda permukaan bidang, penggerindaan permukaan atau penggerindaan periferal dapat digunakan, tergantung pada peralatan, kondisi pemrosesan, dan kebiasaan pemrosesan.

Ada dua tujuan dasar penggerindaan dengan roda abrasif: pertama, untuk memesin benda kerja ke dimensi dan bentuk tertentu untuk semi-finishing dan finishing, yang merupakan metode pemesinan untuk baja yang dikeraskan dan berbagai material paduan yang berkekuatan tinggi dan sulit untuk dimesin, serta untuk material non-logam seperti keramik, kaca optik, karet, dan kayu.

Tujuan lainnya adalah untuk menghilangkan material dalam jumlah besar dengan cepat dalam penggerindaan kasar dengan biaya terendah, seperti penggerindaan tugas berat pada billet baja untuk menghilangkan lapisan cacat permukaan, di mana tingkat penghilangan material dapat mencapai ratusan kilogram per jam, yang mencapai 3% hingga 7% dari total massa billet.

Dalam beberapa tahun terakhir, penggerindaan sabuk abrasif telah dipromosikan secara bertahap, menunjukkan tren penggantian roda gerinda dalam beberapa aspek. Keunggulannya meliputi efisiensi penggerindaan yang tinggi, peralatan yang sederhana, biaya yang murah, dan kemampuan beradaptasi yang kuat, sehingga mendapatkan predikat sebagai "penggerindaan universal".

Dari penjelasan di atas, dapat dilihat bahwa penggerindaan, dalam arti luas, mengacu pada pemesinan menggunakan alat abrasif tetap. Namun, dalam buku ini, penggerindaan secara khusus mengacu pada pemesinan menggunakan roda gerinda berputar berkecepatan tinggi, yang merupakan penggerindaan dalam arti sempit.

2. Karakteristik Penggilingan

Gerinda adalah istilah umum untuk pemesinan yang menggunakan butiran abrasif dan alat abrasif. Dibandingkan dengan proses pemotongan seperti pembubutan dan penggilingan, proses ini memiliki karakteristik sebagai berikut:

(1) Tepi tajam pada permukaan roda gerinda adalah butiran abrasif mineral yang sangat keras

Bentuk, ukuran, dan distribusinya dalam keadaan acak. Karena perbedaan sifat alat abrasif dan kondisi penggerindaan, butiran penggerindaan aktual pada permukaan roda mencapai 10% hingga 50% dari jumlah total butiran pada permukaan. Saat ini, butiran abrasif berlian dan butiran boron nitrida kubik (CBN) juga sedang diterapkan.

(2) Ketebalan pemotongan setiap butiran abrasif dalam penggerindaan sangat tipis

Umumnya hanya 1-10μm, oleh karena itu akurasi tinggi dan kekasaran permukaan yang rendah dapat dicapai pada permukaan mesin. Biasanya, nilai toleransi dimensi IT6-IT7 dapat dicapai, dengan nilai kekasaran permukaan Ra0.1-0.05μm. Untuk penggerindaan cermin, nilai kekasaran permukaan dapat mencapai Ra0,04-0,01μm. Dengan demikian, akurasi dan kekasaran permukaan yang diperoleh melalui penggerindaan lebih unggul daripada proses pemotongan lainnya.

(3) Kecepatan pemotongan butiran abrasif tinggi.

Pada penggerindaan umum, kecepatan linear roda gerinda adalah 35-60m/s, yang mana lebih dari 20 kali lipat dari alat potong biasa, sehingga memungkinkan tingkat penghilangan logam yang lebih tinggi. Saat ini, dengan menggunakan alat abrasif yang berbeda, kecepatan linear roda gerinda dapat mencapai 120-300m/s untuk penggerindaan berkecepatan sangat tinggi, sehingga memungkinkan untuk memproses material dengan elastisitas tinggi. Meskipun setiap chip sangat kecil, namun efisiensi pemrosesan secara keseluruhan dapat ditingkatkan.

(4) Butiran abrasif roda gerinda memiliki kekerasan tinggi dan stabilitas termal yang baik.

Mesin ini tidak hanya dapat menggerinda baja, besi tuang, dan material lainnya, tetapi juga dapat menggerinda berbagai material dengan tingkat kekerasan tinggi seperti baja yang dikeraskan, karbida, kaca, keramik, dan batu. Material-material ini sulit dikerjakan dengan mesin menggunakan metode pembubutan, penggilingan, dan metode lainnya.

(5) Butiran abrasif memiliki kerapuhan tertentu.

Selama penggerindaan, mata potong yang aus di bagian depan butiran abrasif akan retak dan patah akibat gaya penggerindaan yang berlebihan, sehingga menciptakan mata potong baru yang tajam. Hal ini dikenal sebagai "efek mengasah sendiri" dari roda gerinda.

(6) Mudah untuk membalut dan mengasah roda gerinda.

Mata potong abrasif dari roda gerinda memiliki kekerasan yang sangat tinggi tetapi juga memiliki kerapuhan tertentu, sehingga memudahkan untuk membalut dan mempertajam mata potong abrasif. Bahkan untuk roda gerinda intan, karena kerapuhan butirannya yang rendah, dengan menggunakan pengikat logam yang lebih lembut seperti paduan tembaga atau pengikat resin, memungkinkan untuk membalut roda intan saat memesin material yang sangat rapuh seperti kaca, karena pengikatnya dihancurkan dan butirannya rontok.

(7) Suhu pada titik penggerindaan tinggi.

Sejumlah energi tertentu diperlukan untuk menghilangkan satu unit volume chip, dan semakin kecil ukuran chip, semakin banyak energi yang dibutuhkan. Gesekan yang kuat dan deformasi plastis yang cepat terjadi antara butiran abrasif dan benda kerja, menghasilkan panas penggerindaan yang besar, dengan suhu penggerindaan mencapai 1000-1500°C. Oleh karena itu, cairan pemotongan dalam jumlah besar diperlukan untuk pendinginan selama penggerindaan.

3. Parameter Penggilingan Dasar

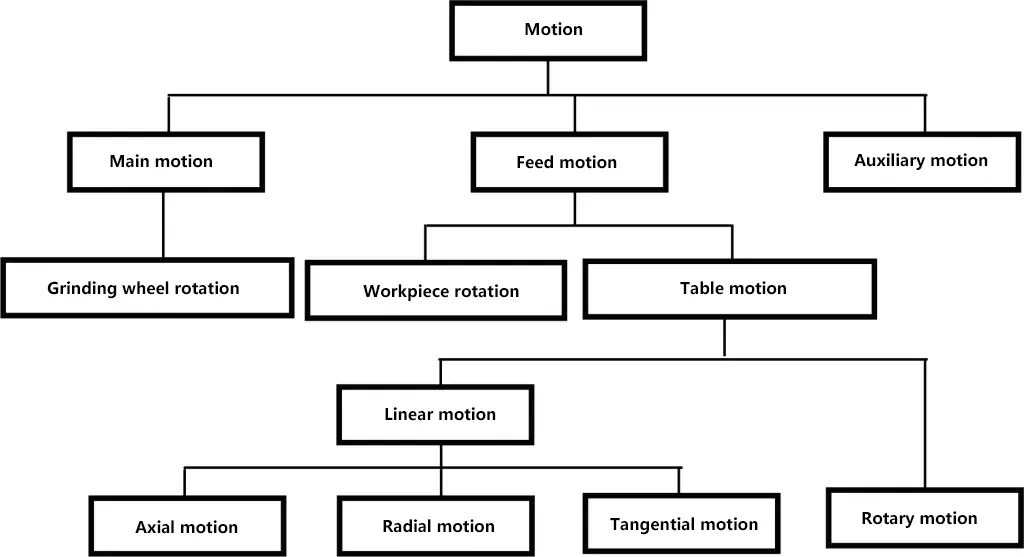

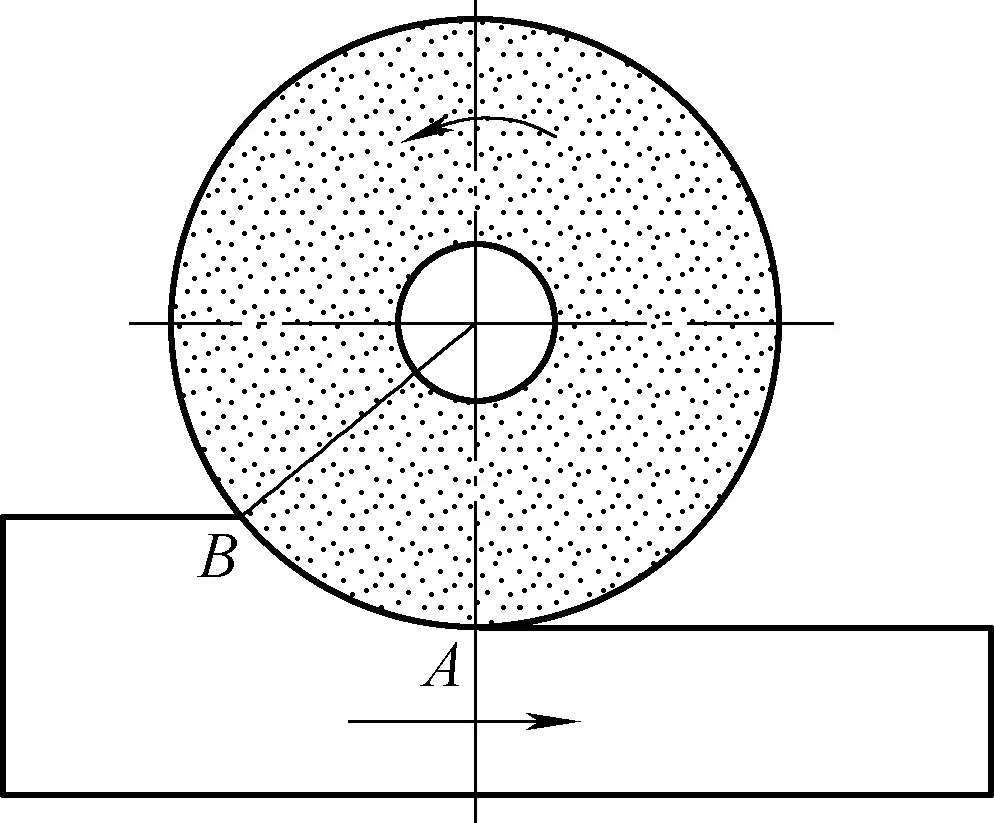

Selama proses penggerindaan, roda gerinda dan benda kerja bergerak relatif satu sama lain, seperti yang diklasifikasikan secara singkat pada Gambar 3.

Ada banyak metode penggerindaan, umumnya meliputi penggerindaan silinder eksternal, penggerindaan silinder internal, penggerindaan permukaan, penggerindaan bentuk, penggerindaan ulir, dan penggerindaan roda gigi. Namun, berdasarkan permukaan kerja roda gerinda, pada dasarnya dapat diklasifikasikan ke dalam gerinda periferal, gerinda permukaan, dan gerinda bentuk, seperti yang ditunjukkan pada Gambar 2 dan Tabel 1. Menurut berbagai gerakan dari metode gerinda yang berbeda, mereka dapat diringkas menjadi dua jenis: gerakan primer dan gerakan umpan.

(1) Gerak Primer

Gerakan yang secara langsung menghilangkan logam dari benda kerja dan mengubahnya menjadi serpihan disebut gerakan primer. Dalam penggerindaan, gerakan rotasi roda gerinda adalah gerakan primer. Kecepatan gerak primer tinggi dan menghabiskan sebagian besar daya alat mesin.

Kecepatan tangensial pada diameter maksimum roda gerinda adalah kecepatan gerinda vs. Itu adalah

vs=πdsns/1000×60

Di mana

- vs - kecepatan gerinda (m/s);

- ds - diameter roda gerinda (mm);

- ns - kecepatan putaran roda gerinda (r/menit).

Kecepatan penggerindaan untuk penggerindaan silinder eksternal dan permukaan umumnya 35-60 m/s, sedangkan untuk penggerindaan internal biasanya 15-30 m/s. Dari persamaan di atas, dapat dilihat bahwa dengan berkurangnya diameter roda gerinda akibat keausan, maka kecepatan gerinda akan berkurang, sehingga mempengaruhi kualitas gerinda dan efisiensi produksi. Oleh karena itu, ketika diameter roda gerinda berkurang hingga nilai tertentu, roda harus diganti atau kecepatan roda harus ditingkatkan untuk memastikan kecepatan gerinda yang wajar.

(2) Gerakan Umpan

Gerakan yang secara terus-menerus mengumpankan logam yang akan dipotong ke dalam proses pemotongan untuk memotong seluruh permukaan benda kerja secara bertahap disebut gerakan umpan.

Pada penggerindaan silinder eksternal, gerakan rotasi benda kerja di sekitar porosnya sendiri adalah gerakan umpan melingkar benda kerja; gerakan linier bolak-balik benda kerja adalah gerakan umpan aksial benda kerja (disebut juga gerakan umpan longitudinal); gerakan melintang roda gerinda adalah gerakan umpan radial roda (disebut juga gerakan umpan melintang).

1) Gerakan rotasi benda kerja

Rumus perhitungan untuk kecepatan gerak pemakanan melingkar benda kerja vw (m/menit) adalah

vw=πdwnw/1000

Di mana

- dw - diameter benda kerja (mm);

- nw - kecepatan putaran benda kerja (r/menit).

Kecepatan lingkar benda kerja umumnya 10-30m/s, dipilih menurut persyaratan pemrosesan. Untuk presisi yang lebih tinggi, kecepatan yang lebih rendah dapat dipilih; jika tidak, kecepatan yang lebih tinggi dapat dipilih. Dalam produksi aktual, kecepatan benda kerja sering kali dipilih terlebih dahulu, kemudian kecepatan putaran benda kerja dihitung untuk menyesuaikan kecepatan alat mesin. Untuk tujuan ini, rumus di atas dapat diubah menjadi

nw=1000vw/πdw≈318vw/dw

2) Gerakan umpan aksial

Gerakan pemakanan aksial mengacu pada gerakan meja kerja pada arah yang sejajar dengan sumbu roda gerinda. Jumlah pemakanan aksial (jumlah pemakanan longitudinal) mengacu pada pergerakan meja kerja relatif terhadap sumbu roda gerinda untuk setiap rotasi benda kerja (atau setiap langkah), dilambangkan sebagai fa (mm/r).

Jumlah pemakanan aksial dibatasi oleh lebar roda gerinda dan dapat dihitung dengan menggunakan rumus berikut ini saat memilih

fa=(0.1~0.8)B

Di mana B adalah lebar roda gerinda (mm).

Rumus perhitungan untuk kecepatan umpan aksial meja kerja (mm/menit) adalah

vfa=nwfa

3) Gerakan umpan radial

Jumlah pemakanan radial dari slide roda gerinda pada arah tegak lurus terhadap meja kerja mengacu pada perpindahan pemakanan radial oleh slide roda gerinda untuk setiap rotasi benda kerja (atau setiap langkah), dilambangkan sebagai f. Gerakan pemakanan radial pada umumnya terputus-putus, dengan roda gerinda yang hanya mengumpankan secara radial pada akhir setiap langkah benda kerja. Oleh karena itu, jumlah pemakanan radial f dinyatakan dalam mm/putaran tunggal atau mm/putaran ganda.

Untuk penggerindaan silinder eksternal, jumlah pemakanan, yang juga dikenal sebagai jumlah pemakanan melintang, mengacu pada jarak gerak roda gerinda secara melintang pada akhir setiap langkah bolak-balik memanjang meja kerja. Jumlah pemakanan yang lebih besar menghasilkan produktivitas yang lebih tinggi tetapi tidak menguntungkan untuk meningkatkan akurasi penggerindaan dan mengurangi nilai kekasaran permukaan.

Jumlah pengumpanan ap mengacu pada kedalaman pemotongan roda gerinda yang diukur tegak lurus dengan permukaan benda kerja, jadi

ap= (D-d) / 2

Di mana

- D - diameter benda kerja sebelum pemakanan (mm);

- d - diameter benda kerja setelah pemakanan (mm).

Biasanya, untuk penggerindaan kasar pada silinder eksternal, ap=0,01-0,025mm; untuk menyelesaikan penggilingan silinder eksternal, ap=0,005-0,015 mm, dengan nilai yang lebih kecil untuk penggerindaan akhir dan nilai yang lebih besar untuk penggerindaan kasar.

Untuk mesin gerinda silinder eksternal berkecepatan tinggi yang modern, penggerindaan kasar silinder eksternal menggunakanp=0,05-0,5 mm;menyelesaikan penggilingan silinder eksternal menggunakan ap= 0,005-0,015mm.

(3) Panjang busur kontak lg antara roda gerinda dan benda kerja

Rumus perhitungan untuk lg adalah

lg≈√(apDs)

Seperti ditunjukkan pada Gambar 4, ukuran lg menunjukkan ukuran sumber panas. Semakin besar lg adalah, semakin besar sumber panas penggerindaan, membuat pendinginan dan pelepasan chip menjadi sulit, dan roda gerinda rentan tersumbat. Umumnya, penggerindaan silinder internal memiliki panjang busur kontak terpanjang, diikuti oleh penggerindaan permukaan, dan penggerindaan silinder eksternal adalah yang terkecil.

(4) Ketebalan gerinda rata-rata acg

Rumus perhitungan untuk ketebalan gerinda rata-rata acg adalah

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

Dalam rumus, semakin kecil vw/vs semakin kecil nilai acgmax akan terjadi, sehingga penggilingan berkecepatan tinggi bermanfaat; acgmax sebanding dengan √fr, ketika kedalaman penggilingan fr meningkat 1 kali, acgmax hanya meningkat sekitar 40%, dari sisi peningkatan efisiensi produksi, peningkatan fr (metode penggerindaan dalam) lebih bermanfaat daripada meningkatkan vwketika jarak antara butiran abrasif lx berkurang (ukuran butiran halus), acgmax juga berkurang, sehingga butiran abrasif yang lebih halus digunakan untuk penggerindaan halus; meningkatkan Dw dan Ds dapat mengurangicgmax.

(5) Laju pemindahan material Qw

Volume material benda kerja yang digerinda per satuan waktu disebut laju pemindahan material (mm3/ menit). Rumus perhitungannya adalah

Qw=1000vwfrap

Laju pemindahan material per unit lebar roda gerinda efektif Q'w (mm)3/ mm-min) adalah

Q'w=Qw/b

Di mana b adalah lebar penggerindaan efektif roda (mm).

Q'w mengindikasikan performa gerinda dan produktivitas roda. Q' yang tinggiw menunjukkan kinerja penggilingan yang baik dan efisiensi produksi yang tinggi.

(6) Rasio penggilingan G

Rumus perhitungan untuk rasio penggilingan G adalah

G = Qw/Qs

Dimana Qs mewakili volume material roda gerinda yang terlepas per menit, yang juga dikenal sebagai tingkat keausan roda gerinda. Nilai G yang besar menunjukkan performa pemotongan roda yang baik, efisiensi produksi yang tinggi, dan efek ekonomis yang baik.

Rumus perhitungan untuk rasio keausan G adalah

Gs=1/G=Qs/Qw

G kecils menunjukkan umur roda yang panjang dan efek ekonomi yang baik.

(7) Energi penggilingan spesifik Uc

Energi yang dikonsumsi untuk menghilangkan satuan volume (atau massa) material, dengan satuan N-m/mm3 atau J/mm3. Uc umumnya digunakan untuk memperkirakan gaya dan daya gerinda. U yang lebih kecilc mengindikasikan kemampuan penggerindaan material yang lebih baik dan tingkat penghilangan logam yang relatif tinggi.

III. Gaya gerinda dan panas gerinda

1. Proses penggilingan

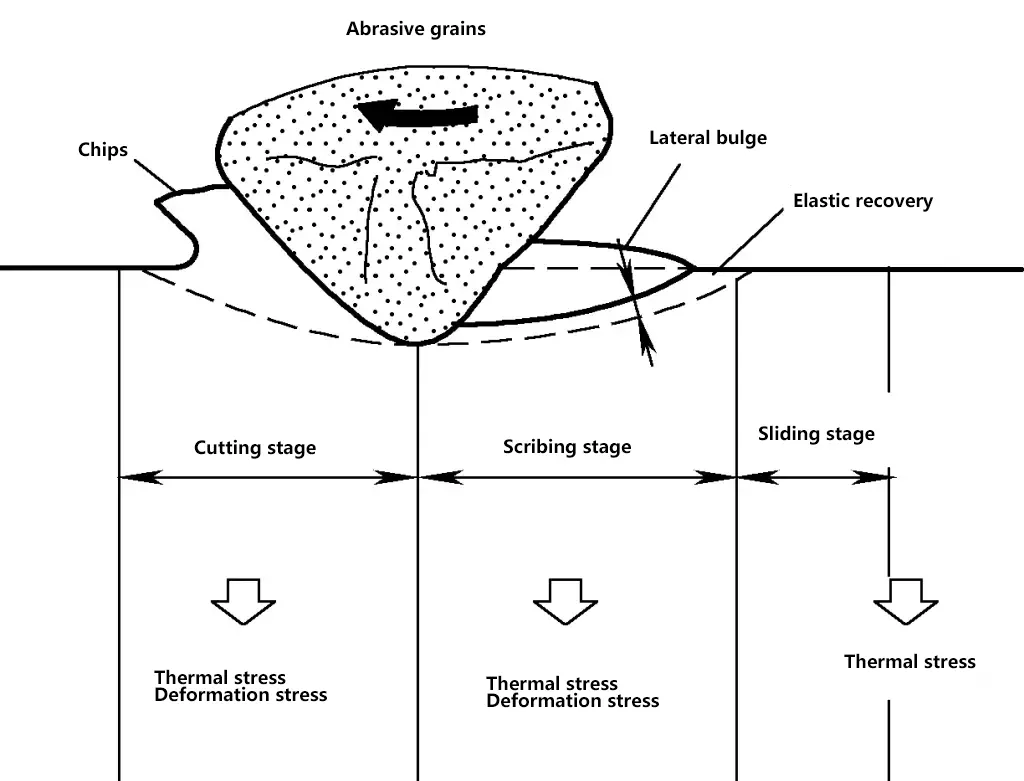

Inti dari proses penggerindaan adalah lapisan permukaan logam benda kerja digerinda di bawah kompresi seketika, penggosokan, pemotongan, dan pemolesan gesekan butiran abrasif yang tak terhitung jumlahnya. Kontak antara butiran abrasif dan benda kerja selama penggerindaan ditunjukkan pada Gambar 5. Proses pembentukan chip selama penggerindaan secara kasar dapat dibagi ke dalam tiga tahap berikut ini:

Tahap I: Butiran abrasif mulai menyentuh benda kerja, tetapi tidak memotongnya, hanya menyebabkan gesekan pada permukaan, menghasilkan tekanan termal pada lapisan permukaan benda kerja. Tahap ini disebut tahap gesekan geser.

Tahap II: Saat kedalaman pemotongan butiran abrasif meningkat, secara bertahap memotong benda kerja, menyebabkan material menonjol di kedua sisi, membentuk lekukan pada permukaan benda kerja. Benda kerja memasuki tahap kedua deformasi plastis. Pada saat ini, selain gesekan antara butiran abrasif dan benda kerja, yang lebih penting, gesekan internal material dan tegangan yang disebabkan oleh deformasi elastis terjadi. Tahap ini memengaruhi kekasaran permukaan benda kerja dan cacat permukaan seperti luka bakar dan retakan. Tahap ini disebut tahap penggosokan.

Tahap III: Pada titik ini, butiran abrasif telah terpotong hingga kedalaman tertentu, dan gaya pemotongan normal telah meningkat ke level tertentu. Area yang terpotong juga sudah mencapai suhu tertentu, menyebabkan butiran di bagian material ini tergelincir, dan secara terus-menerus meningkatkan deformasi plastis. Ketika gaya gerinda mencapai batas kekuatan benda kerja, material lapisan tanah mengalami penghancuran, dan material tersebut meluncur di sepanjang bidang geser untuk membentuk keripik, menghasilkan tegangan termal dan tegangan deformasi pada lapisan permukaan benda kerja. Tahap ini disebut tahap pemotongan.

Proses penggerindaan dicirikan oleh efek gaya dan panas. Selama proses penggerindaan, beberapa butiran abrasif yang menonjol dan tajam memotong ketebalan logam tertentu di bawah aksi kompresi dan gesekan; sementara butiran yang lebih tumpul hanya menyebabkan goresan permukaan; butiran yang menonjol dan tumpul, atau yang terakhir dari dua butiran yang berdekatan, hanya menghasilkan gesekan. Serpihan yang terpotong oleh butiran abrasif berukuran sangat kecil (kecuali untuk penggerindaan tugas berat), umumnya dibagi menjadi serpihan seperti pita, serpihan yang terfragmentasi, dan serpihan berbentuk bola yang meleleh.

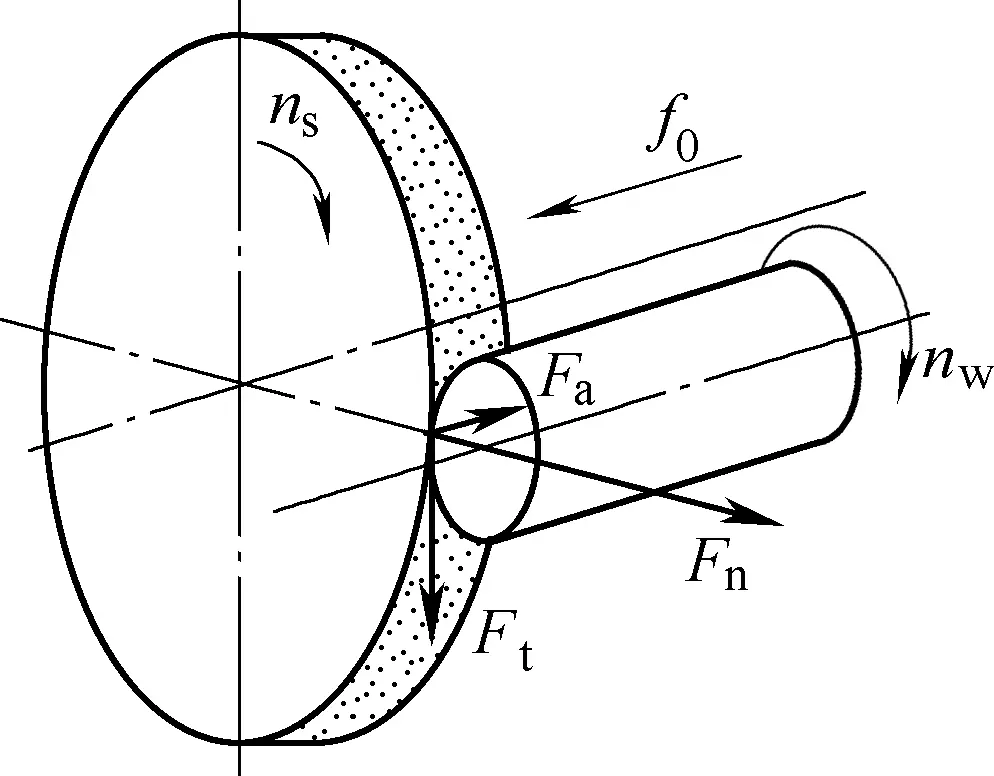

2. Gaya gerinda dan daya gerinda

(1) Gaya gerinda

Selama penggerindaan, gesekan dan deformasi chip terjadi antara roda gerinda dan benda kerja, sehingga menghasilkan gaya yang sama dan berlawanan yang bekerja pada roda gerinda dan benda kerja, yang disebut gaya penggerindaan, seperti yang ditunjukkan pada Gambar 6.

- Ft-Gaya gerinda tangensial

- Fn-Gaya gerinda normal

- Fa-Gaya gerinda aksial

Pada gerinda silinder eksternal secara umum, gaya gerinda dapat diuraikan menjadi tiga komponen yang saling tegak lurus: gaya gerinda tangensial Ft (dalam arah garis singgung keliling rotasi roda gerinda); gaya gerinda normal Fn (dalam arah normal ke permukaan kontak antara roda gerinda dan benda kerja, juga disebut komponen radial); gaya gerinda aksial Fa (pada arah umpan memanjang).

Pada umumnya, rasio ketiga komponen gaya gerinda adalah: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Dari sini, kita dapat melihat bahwa Fn adalah yang terbesar dan Fa adalah yang terkecil. Ft adalah parameter utama untuk menentukan kekuatan motor mesin gerinda dan juga disebut gaya gerinda utama. Fn terutama menyebabkan deformasi pada roda gerinda dan benda kerja, mempercepat tumpulnya roda, dan secara langsung memengaruhi akurasi pemesinan dan kualitas permukaan benda kerja. Fa bekerja pada sistem umpan mesin penggiling, tetapi nilainya sangat kecil dibandingkan dengan Ft dan umumnya dapat diabaikan.

Daya gerinda dapat diukur dengan dinamometer atau dihitung dengan menggunakan rumus empiris (lihat manual yang relevan). Dalam produksi, ini juga dapat dihitung berdasarkan daya input aktual motor F (N). Yaitu

Ft=PEηE/πnsDs×106

Di mana

- PE - Daya input terukur dari motor kepala gerinda (kW);

- ηE - Efisiensi transmisi motor;

- ns - Kecepatan roda gerinda (r/menit);

- Ds - Diameter roda gerinda (mm).

Metode ini cocok untuk berbagai mode penggerindaan, tetapi hanya dapat menentukan nilai rata-rata gaya gerinda tangensial.

(2) Daya gerinda

Daya gerinda Pm adalah dasar untuk merancang atau memverifikasi parameter daya mesin gerinda. Karena kecepatan roda yang tinggi dan konsumsi daya yang besar, verifikasi diperlukan bila diperlukan. Daya yang dikonsumsi oleh gerakan utama, yaitu daya gerinda Pm (kW), adalah

Pm=Ftvs/1000

Daya motor roda gerinda Ph dihitung dengan rumus berikut

Ph=Pm/ηm

Dimana ηm adalah efisiensi transmisi mekanis total dari mesin gerinda, umumnya ηm = 0,70 hingga 0,85.

3. Panas gerinda dan suhu gerinda

Selama penggerindaan, karena tingginya kecepatan potongDengan ketebalan pemotongan yang kecil, dan butiran abrasif yang tumpul, konsumsi daya selama pemotongan sangat tinggi, sekitar 10 hingga 20 kali lipat dari pembubutan atau penggilingan. Sebagian besar energi yang dikonsumsi diubah menjadi panas. Sekitar 80% panas ini ditransfer ke benda kerja (dibandingkan dengan hanya 3% hingga 9% dalam pembubutan), 4% hingga 8% terbawa oleh keripik, 10% hingga 16% diambil oleh roda gerinda, dan sebagian kecil dihamburkan melalui konduksi dan radiasi.

Karena kecepatan penggerindaan yang tinggi, panas tidak sempat menembus jauh ke dalam benda kerja dan langsung terakumulasi pada lapisan permukaan. Suhu di bawah lapisan permukaan (kedalaman sekitar 1mm) hanya beberapa puluh derajat, sehingga menciptakan gradien suhu yang besar. Ketika suhu lapisan permukaan sangat tinggi, luka bakar dan deformasi termal dapat terjadi pada permukaan mesin, yang mempengaruhi kualitas permukaan dan akurasi pemesinan. Oleh karena itu, mengontrol dan mengurangi suhu penggerindaan merupakan langkah yang sangat penting untuk memastikan kualitas penggerindaan.

Karena perbedaan suhu yang besar di dekat zona penggilingan, suhu penggilingan umumnya dikategorikan ke dalam:

(1) Suhu titik penggilingan butiran abrasif

Titik kontak antara mata potong abrasif dan benda kerja atau chip merupakan area dengan suhu tertinggi selama penggerindaan, yang untuk sementara waktu dapat mencapai lebih dari 1000°C. Titik-titik tersebut tidak hanya mempengaruhi kualitas permukaan mesin tetapi juga mempengaruhi keausan butiran abrasif, fragmentasi, perlekatan chip dan butiran abrasif, pelelehan, dan penyumbatan roda.

(2) Suhu zona penggilingan

Ini mengacu pada suhu rata-rata di area kontak antara roda gerinda dan benda kerja, umumnya 500-800°C. Hal ini mempengaruhi tegangan sisa, luka bakar, dan retakan pada permukaan tanah.

(3) Suhu rata-rata benda kerja

Panas penggerindaan yang ditransfer ke dalam benda kerja meningkatkan suhu keseluruhan, biasanya hanya beberapa puluh derajat. Hal ini secara langsung memengaruhi bentuk dan akurasi dimensi benda kerja.

Suhu penggerindaan biasanya mengacu pada suhu di zona penggerindaan. Untuk mengurangi suhu penggerindaan, kita harus memilih parameter penggerindaan secara rasional, mengurangi kedalaman penggerindaan, menurunkan kecepatan penggerindaan secara tepat, dan meningkatkan kecepatan rotasi benda kerja untuk mengurangi luka bakar dan retakan pada benda kerja.

Pilihlah roda gerinda dengan benar, pilihlah butiran abrasif yang lebih kasar, kurangi kekerasan roda, dan balutlah roda secara tepat waktu. Jika perlu, gunakan roda dengan pori-pori besar; pilih cairan gerinda dengan benar, tingkatkan tekanan dan laju aliran, dan perhatikan penggunaan metode penuangan yang tepat untuk meningkatkan efek pendinginan dan pelumasan.

IV. Bahan Kasar dan Peralatan Kasar

1. Bahan abrasif konvensional dan alat abrasif

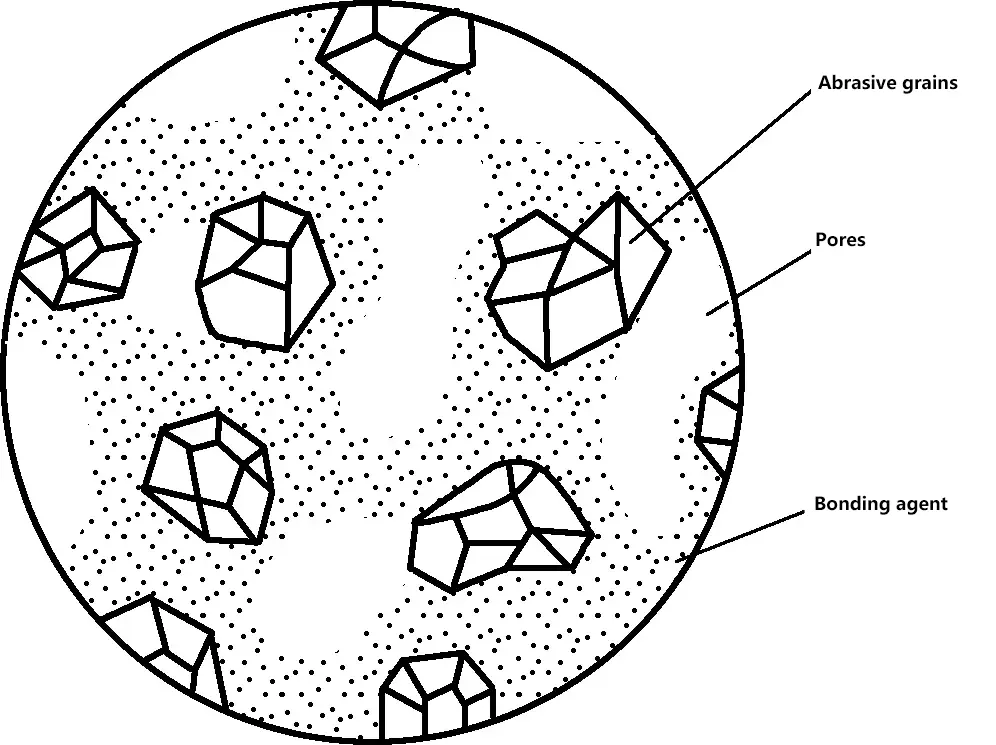

Alat-alat abrasif meliputi roda gerinda, batu gerinda, titik-titik yang dipasang, segmen gerinda, bahan abrasif yang dilapisi (amplas, sabuk pengamplasan), dan pasta gerinda. Roda gerinda adalah alat potong khusus, juga dikenal sebagai alat abrasif. Struktur alat abrasif terdiri dari tiga elemen: butiran abrasif, zat pengikat, dan pori-pori, seperti yang ditunjukkan pada Gambar 7.

Umumnya, alat abrasif berikat dibuat dengan mengikat butiran abrasif dengan bahan pengikat melalui proses manufaktur yang kompleks termasuk pencampuran, pencetakan, pengeringan, sintering, pembentukan, penyeimbangan statis, pengujian kekerasan, dan pengujian rotasi keselamatan. Bahan pengikat mengikat butiran abrasif ke dalam bentuk tertentu; bagian yang terbuka dari butiran abrasif melakukan aksi pemotongan; pori-pori menampung serpihan, cairan gerinda, dan membantu pembuangan panas.

Untuk meningkatkan kinerja alat abrasif, pengisi tertentu dapat diresapi ke dalam pori-pori, seperti sulfur, molibdenum disulfida, lilin, resin, dll. Beberapa orang menganggap zat-zat yang diresapi ini sebagai elemen keempat dari alat abrasif berikat.

Karakteristik kerja alat abrasif ditentukan oleh faktor-faktor seperti material abrasif, ukuran butir, bahan pengikat, kekerasan, struktur, bentuk dan dimensi, kekuatan, dan keseimbangan statis. Karakteristik kerja yang berbeda memiliki rentang penerapannya sendiri, yang diperkenalkan secara singkat di bawah ini.

(1) Bahan abrasif

Bahan abrasif adalah bahan baku utama untuk membuat alat abrasif dan secara langsung bertanggung jawab atas pekerjaan pemotongan. Untuk memenuhi kebutuhan berbagai persyaratan pemrosesan, bahan abrasif harus memiliki kekerasan yang tinggi, ketangguhan tertentu, dan kekuatan mekanis. Selain itu, bahan abrasif juga harus memiliki stabilitas termal dan stabilitas kimiawi. Saat ini, bahan abrasif yang umum digunakan meliputi aluminium oksida coklat (A), aluminium oksida putih (WA), silikon karbida hitam (C), dan silikon karbida hijau (GC).

Bahan abrasif dibagi ke dalam dua kategori utama: bahan abrasif alami dan bahan abrasif buatan. Bahan abrasif alami umumnya memiliki kelemahan seperti kandungan pengotor yang tinggi dan kualitas yang tidak merata, sehingga jarang digunakan. Saat ini, bahan abrasif buatan lebih banyak digunakan.

Bahan abrasif buatan dibagi lagi menjadi bahan abrasif konvensional (termasuk jenis berbasis alumina dan karbida) dan superabrasif (termasuk berlian sintetis dan boron nitrida kubik). Karakteristik dan rentang aplikasi bahan abrasif konvensional ditunjukkan pada Tabel 2.

Tabel 2 Karakteristik dan rentang aplikasi bahan abrasif konvensional

| Kategori | Nama dan kode abrasif | Karakteristik | Rentang aplikasi |

| Berbasis alumina | Aluminium oksida coklat A (GZ) | Warna coklat, ketangguhan yang baik, kekerasan yang relatif tinggi, murah | Digunakan untuk menggiling material dengan kekerasan yang relatif rendah dan plastisitas tinggi, cocok untuk menggiling baja karbon sedang, baja karbon rendah, baja paduan rendah, besi tuang yang dapat ditempa, perunggu keras, dll. Diterapkan secara luas |

| Aluminium oksida putih WA (GB) | Warna putih, kekerasan lebih tinggi dari aluminium oksida coklat, ketangguhan lebih rendah dari aluminium oksida coklat. Tepi yang tajam, penajaman sendiri yang baik, pembentukan panas yang lebih rendah selama penggilingan dibandingkan dengan aluminium oksida coklat | Digunakan untuk menggiling material dengan kekerasan dan plastisitas yang relatif tinggi, cocok untuk menggiling baja yang dikeraskan, baja karbon tinggi, baja berkecepatan tinggi, ulir, roda gigi, dan berdinding tipis bagian, dll. | |

| Aluminium oksida kristal tunggal SA (GD) | Warna kuning muda atau putih, kekerasan dan ketangguhan yang lebih tinggi dari aluminium oksida putih. Partikel bulat, ketahanan aus yang baik, kemampuan memotong yang kuat | Cocok untuk menggerinda baja tahan karat dan baja berkecepatan tinggi vanadium tinggi serta material lain dengan kekuatan dan ketangguhan tinggi. Juga dapat digunakan untuk penggerindaan kecepatan tinggi dan penggerindaan permukaan yang membutuhkan kekasaran permukaan yang rendah | |

| Chrome aluminium oksida PA (GG) | Warna merah muda atau merah jambu, ketangguhan yang lebih tinggi dari aluminium oksida putih, kekerasan yang mirip dengan aluminium oksida putih, menghasilkan kekasaran permukaan yang lebih rendah pada benda kerja yang digerinda | Cocok untuk penggerindaan tepi perkakas baja keras dan baja paduan, serta penggerindaan presisi pada komponen berulir, alat ukur, dan komponen instrumen | |

| Aluminium oksida mikrokristalin MA (GW) | Warna mirip dengan aluminium oksida coklat, butiran abrasif yang terdiri dari banyak kristal kecil, ketangguhan yang baik, kekuatan tinggi | Cocok untuk menggerinda baja tahan karat, baja karbon, baja bantalan, dan bahan besi cor nodular khusus. Dapat juga digunakan untuk penggerindaan tugas berat dan kecepatan tinggi | |

| Zirkonia aluminium oksida ZA (GA) | Warna putih keabu-abuan, ketangguhan tinggi, ketahanan aus yang baik | Cocok untuk penggerindaan tugas berat, penggerindaan baja paduan tahan panas, baja paduan kobalt, dan baja tahan karat austenitik | |

| Aluminium oksida hitam BA (GH) | Warna hitam, kekerasan lebih rendah dari aluminium oksida coklat, memiliki ketangguhan tertentu | Cocok untuk memoles, menghilangkan karat, dan menggosok | |

| Praseodymium-neodymium aluminium oksida NA (GP) | Warna putih keabu-abuan, kekerasan lebih tinggi dari aluminium oksida putih, ketangguhan lebih rendah dari aluminium oksida putih | Cocok untuk menggiling besi cor nodular, besi cor fosfor tinggi, baja tahan karat, dan baja kecepatan tinggi yang sangat keras | |

| Berbasis karbida | Silikon karbida hitam C (TH) | Hitam dengan kilau, kekerasan lebih tinggi dari jenis alumina, ketangguhan rendah, konduktivitas termal yang baik, mengasah sendiri dengan baik, tepi yang tajam | Cocok untuk menggiling bahan rapuh dengan kekerasan dan kekuatan rendah, seperti besi tuang, perunggu, kuningan, dan untuk menggiling, memoles, dan memotong kaca, keramik, kulit, karet, plastik, batu permata, batu giok, dll. |

| Silikon karbida hijau GC (TL) | Warna hijau, kekerasan nomor dua setelah boron karbida dan berlian, ketangguhan rendah, tepi tajam, penajaman sendiri yang baik, relatif mahal | Digunakan untuk memproses material rapuh dengan kekerasan tinggi. Selain aplikasi yang sama seperti silikon karbida hitam, ini terutama digunakan untuk penggilingan tepi alat karbida, benang menggiling, dan juga cocok untuk memotong dan memoles batu permata, batu giok, logam mulia, dan semikonduktor | |

| Boron karbida BC (TP) | Warna hitam, kekerasan nomor dua setelah berlian, ketahanan aus yang baik | Cocok untuk alat gerinda dan pemoles, alat abrasif, dan komponen presisi yang terbuat dari karbida, keramik, dan batu permata | |

| Silikon karbida kubik SC | Warna hijau muda; struktur kristal kubik, kekuatan lebih tinggi dari silikon karbida hitam, kemampuan menggiling yang kuat | Menggerinda material yang keras dan lengket seperti baja tahan karat; menggerinda alur bantalan atau bantalan superfinishing, dll. |

Dari Tabel 2, dapat dilihat bahwa untuk menggerinda material dengan kekuatan tarik yang lebih tinggi, bahan abrasif dengan ketangguhan yang lebih besar dari keluarga alumina harus dipilih. Untuk menggerinda material dengan kekuatan tarik yang lebih rendah, sebaiknya dipilih bahan abrasif dengan kerapuhan yang lebih besar dan kekerasan yang lebih tinggi dari kelompok karbida. Tingkatan abrasif aluminium oksida coklat, aluminium oksida putih, dan silikon karbida ditunjukkan pada Tabel 3.

Tabel 3 Tingkat aluminium oksida coklat, aluminium oksida putih, dan abrasif silikon karbida

(Referensi GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Jenis abrasif | Aplikasi | Kelas |

| Aluminium oksida coklat | Alat abrasif berikat keramik | A |

| Sabuk pengamplasan berkecepatan tinggi (termasuk amplas lembaran yang diproses dengan mesin) | A-P1 | |

| Amplas lembaran | A-P2 | |

| Alat abrasif berikat resin dan karet | A-B | |

| Peledakan pasir, pemolesan | A-S | |

| Aluminium oksida putih | Alat abrasif berikat keramik | WA |

| Alat abrasif berikat organik | WA-B | |

| Bahan abrasif berlapis | WA-P | |

| Karbida silikon hitam | Alat abrasif berikat keramik, sabuk pengamplasan | C |

| Alat abrasif berikat organik | C-B | |

| Bahan abrasif berlapis tipe lembaran manual | C-P | |

| Silikon karbida hijau | Alat abrasif berikat keramik, sabuk pengamplasan | GC |

| Alat abrasif berikat organik | GC-B | |

| Bahan abrasif berlapis tipe lembaran manual | GC-P |

(2) Ukuran butir

Ukuran butiran menunjukkan ukuran partikel abrasif. Terdapat dua metode untuk menyatakan ukuran butiran: metode ayakan dan sedimentasi fotolistrik atau metode granulometer tabung sedimentasi. Metode ayakan dinyatakan dengan ukuran bukaan mata jaring.

Butiran mikro diukur dengan waktu sedimentasi. Menurut GB/T2481.1-1998, butiran abrasif kasar dibagi menjadi 26 kelas dari F4 hingga F220, dengan angka yang lebih kecil menunjukkan butiran yang lebih kasar. Menurut GB/T 2481.2-2009, butiran mikro dibagi menjadi 13 kelas dari F230 hingga F2000, dengan angka yang lebih besar menunjukkan butiran yang lebih halus.

Pertimbangan untuk pemilihan ukuran butir:

1) Apabila diperlukan akurasi pemrosesan yang tinggi, pilihlah ukuran butiran yang lebih halus. Butiran yang lebih halus berarti lebih banyak partikel abrasif yang ikut memotong secara bersamaan, meninggalkan bekas pemotongan yang lebih kecil pada permukaan kerja, sehingga menghasilkan kualitas permukaan yang lebih tinggi.

2) Apabila bidang kontak antara alat abrasif dan benda kerja besar atau kedalaman penggerindaan signifikan, alat abrasif dengan ukuran butiran yang lebih kasar harus dipilih. Hal ini karena alat yang berbutir lebih kasar memiliki gesekan yang lebih sedikit dengan benda kerja dan menghasilkan panas yang lebih sedikit. Sebagai contoh, ketika menggerinda permukaan datar, menggunakan permukaan ujung roda gerinda membutuhkan butiran yang lebih kasar dibandingkan dengan menggunakan bagian lingkar.

3) Ukuran butiran untuk penggerindaan kasar harus lebih kasar daripada penggerindaan halus, yang dapat meningkatkan efisiensi produksi.

4) Untuk operasi pemotongan dan penggerindaan alur, roda gerinda dengan ukuran butiran kasar, struktur longgar, dan kekerasan yang lebih tinggi harus dipilih.

5) Saat menggerinda logam lunak atau logam ulet, permukaan roda mudah tersumbat oleh serpihan, jadi sebaiknya dipilih roda yang berbutir kasar. Untuk menggerinda material dengan kekerasan tinggi, sebaiknya dipilih ukuran butiran yang relatif kasar.

6) Untuk penggerindaan bentuk, untuk mempertahankan bentuk roda dengan lebih baik, ukuran butiran yang lebih halus harus dipilih.

7) Untuk penggerindaan kecepatan tinggi, untuk meningkatkan efisiensi penggerindaan, ukuran butiran harus 1-2 tingkat lebih halus daripada penggerindaan normal. Hal ini karena dengan butiran yang lebih halus, terdapat lebih banyak partikel abrasif per unit area kerja, dan setiap butiran menanggung lebih sedikit gaya, sehingga tidak mudah tumpul. Kisaran aplikasi ukuran butiran yang berbeda dapat dilihat pada Tabel 4.

Tabel 4 Kisaran aplikasi dari berbagai ukuran butiran abrasif

| Di bawah F14 | Digunakan untuk penggerindaan kasar atau penggerindaan tugas berat, penggerindaan kulit, penggerindaan lantai, peledakan pasir, penghilangan karat, dll. |

| F14 ~ F30 | Digunakan untuk menggiling ingot baja, deburring besi cor, memotong billet dan tabung baja, menggiling permukaan kasar, menggiling marmer dan bahan tahan api |

| F30 ~ F46 | Digunakan untuk penggerindaan kasar bagian baja yang dikeraskan, kuningan, dan karbida pada gerinda permukaan umum, gerinda silindris, gerinda tanpa pusat, gerinda perkakas, dll. |

| F60 ~ F100 | Digunakan untuk penggerindaan halus, berbagai penggerindaan tepi alat potong, penggerindaan benang, pemolesan kasar, pengasahan, dll. |

| F100 ~ F220 | Digunakan untuk penggerindaan tepi alat potong, penggerindaan ulir, penggerindaan halus, pengasahan kasar, pengasahan, dll. |

| F150 ~ F1000 | Digunakan untuk penggerindaan halus, penggerindaan ulir, penggerindaan roda gigi, penggerindaan bagian instrumen presisi, pemolesan dan pengasahan halus, dll. |

| Di atas F1000 | Digunakan untuk penggerindaan super halus, penggerindaan cermin, pemolesan dan pemolesan halus, dll. |

(3) Agen pengikat

Fungsi utama dari bahan pengikat adalah untuk mengikat butiran abrasif untuk membentuk abrasif dengan bentuk dan kekuatan tertentu. Kode, sifat, dan rentang aplikasi dari bahan pengikat yang umum digunakan ditunjukkan pada Tabel 5.

Tabel 5 Kode, properti, dan rentang aplikasi bahan pengikat abrasif yang umum

| Nama dan kode | Properti | Rentang aplikasi |

| Ikatan vitrifikasi V (A) | Stabil secara kimiawi, tahan panas, tahan asam dan alkali, porositas tinggi, keausan rendah, kekuatan tinggi, retensi bentuk yang baik, banyak digunakan Ikatan vitrifikasi yang mengandung boron, kekuatan tinggi, lebih sedikit bahan pengikat yang dibutuhkan, dapat meningkatkan porositas abrasif | Cocok untuk penggerindaan internal, penggerindaan eksternal, penggerindaan tanpa pusat, penggerindaan permukaan, penggerindaan bentuk dan penggerindaan ulir, pengasahan pahat, pengasahan, dan super-finishing. Cocok untuk menggerinda berbagai macam baja, besi tuang, logam non-besi, kaca, keramik, dll. Cocok untuk roda gerinda dengan porositas tinggi |

| Ikatan resin B (S) | Kekuatan ikatan tinggi, memiliki sedikit elastisitas, mudah terbakar pada suhu tinggi, mengasah sendiri dengan baik, sifat pemolesan yang baik, tidak tahan terhadap asam dan basa Dapat menambahkan bubuk grafit atau tembaga untuk membuat roda gerinda konduktif | Cocok untuk penggerindaan kasar, pemotongan, dan penggerindaan bebas, seperti roda cakram tipis, penggerindaan berkecepatan tinggi, tugas berat, penggerindaan dengan kekasaran permukaan rendah, penggerindaan coran dan tempa, dan roda gerinda konduktif |

| Ikatan resin yang diperkuat BF | Ikatan resin dengan tambahan jaring serat kaca untuk meningkatkan kekuatan roda | Cocok untuk roda berkecepatan tinggi (vs = 60 ~ 80m/s), roda cakram tipis, pengelasan atau pemotongan |

| Ikatan karet B (S) | Kekuatan tinggi, lebih elastis daripada ikatan resin, porositas lebih rendah, butiran abrasif mudah rontok setelah tumpul. Kekurangannya termasuk ketahanan panas yang buruk (150°C), tidak tahan terhadap asam dan basa, serta bau selama penggerindaan | Cocok untuk penggerindaan halus, roda gerinda cermin, roda cakram ultra-tipis, roda pemoles untuk bantalan, bilah, alur mata bor, dll., dan roda pemandu untuk penggerindaan tanpa pusat |

| Ikatan Magnesit Mg (L) | Kekuatan ikatan lebih rendah daripada ikatan vitrifikasi, tetapi memiliki sifat mengasah sendiri yang baik, menghasilkan lebih sedikit panas selama operasi, sehingga terkadang memberikan efek penggerindaan yang lebih baik pada proses tertentu daripada bahan pengikat lainnya. Kekurangannya adalah mudah terhidrolisis dan tidak cocok untuk penggerindaan basah | Cocok untuk menggerinda material dengan konduktivitas panas yang buruk dan menggerinda dengan area kontak yang luas antara abrasif dan benda kerja Cocok untuk pisau cukur pengaman, pisau pemotong kertas, alat pertanian, pemrosesan biji-bijian, pemrosesan lantai dan bahan koloid, dll. Kecepatan roda umumnya kurang dari 20m / s |

(4) Kekerasan

Kekerasan bahan abrasif mengacu pada tingkat kesulitan butiran abrasif pada permukaan bahan abrasif terlepas dari bahan pengikat di bawah aksi gaya pemotongan. Jika butirannya mudah terlepas, maka bahan abrasif tersebut memiliki kekerasan yang rendah, dan sebaliknya. Penting untuk tidak mengacaukan kekerasan bahan abrasif dengan kekerasan butiran abrasif itu sendiri.

Faktor utama yang memengaruhi kekerasan abrasif adalah jumlah zat pengikat; lebih banyak zat pengikat akan menghasilkan kekerasan abrasif yang lebih tinggi. Selain itu, dalam proses pembuatan bahan abrasif, kerapatan pembentukan, suhu pembakaran, dan durasi, semuanya memengaruhi kekerasan bahan abrasif.

Prinsip dasar untuk memilih kekerasan abrasif adalah memastikan penajaman abrasif yang tepat selama proses penggerindaan, menghindari keausan abrasif yang berlebihan, dan memastikan bahwa temperatur penggerindaan yang berlebihan tidak terjadi selama penggerindaan.

1) Apabila kekerasan benda kerja lebih tinggi, maka kekerasan abrasif harus lebih rendah, dan sebaliknya. Hal ini karena ketika benda kerja keras, butiran abrasif menanggung tekanan yang lebih tinggi selama penggerindaan dan lebih mungkin menjadi tumpul. Memilih roda yang lebih lembut dapat mendorong pengasahan otomatis yang tepat waktu dan mempertahankan performa penggerindaan roda.

Ketika kekerasan benda kerja lebih rendah, butiran abrasif menjadi tumpul lebih lambat. Untuk mencegah butiran terlepas sebelum tumpul, roda yang lebih keras harus dipilih. Namun, bila benda kerja memiliki kekerasan yang rendah tetapi ketangguhannya tinggi, serpihan dapat dengan mudah menyumbat roda, sehingga roda dengan butiran yang lebih kasar dan kekerasan yang lebih rendah harus dipilih.

2) Umumnya, roda yang lebih keras dipilih untuk penggerindaan kasar dibandingkan dengan penggerindaan halus; untuk penggerindaan internal, karena bidang kontak antara roda dan benda kerja lebih besar daripada penggerindaan eksternal, yang dapat menyebabkan benda kerja memanas, maka roda yang lebih lembut harus dipilih. Namun, jika diameter lubang internal kecil, kecepatan roda lebih rendah, dan roda memiliki sifat mengasah sendiri yang baik, roda yang sedikit lebih keras dapat dipilih; untuk penggerindaan berkecepatan tinggi, karena roda memiliki sifat mengasah sendiri yang buruk, kekerasan roda harus lebih rendah 1-2 tingkat.

3) Untuk penggerindaan bentuk, untuk mempertahankan bentuk roda, roda yang lebih keras harus dipilih; ketika menggerinda permukaan yang terputus-putus, karena butiran abrasif mudah terlepas akibat benturan, maka roda yang lebih keras dapat dipilih.

4) Untuk material dengan konduktivitas panas yang buruk dan mudah terbakar (seperti perkakas baja berkecepatan tinggi, bantalan, komponen berdinding tipis, dll.), roda yang lebih lembut harus dipilih.

5) Apabila bidang kontak antara roda dan benda kerja besar, maka sebaiknya dipilih roda yang lebih lunak. Sebagai contoh, ketika menggunakan permukaan ujung roda untuk penggerindaan permukaan, maka permukaannya harus lebih lembut daripada ketika menggunakan diameter luar roda.

6) Untuk penggerindaan halus, di mana kualitas permukaan yang tinggi diperlukan, roda yang lebih lembut harus dipilih; untuk penggerindaan dengan kekasaran permukaan yang rendah, roda yang sangat lembut sering kali dipilih. Pemilihan rentang kekerasan untuk metode penggerindaan yang berbeda dapat dirujuk pada Tabel 6.

Tabel 6 Pemilihan rentang kekerasan untuk metode penggerindaan yang berbeda

| 1 | Penggerindaan silinder 1-Reguler | |||||||||||||

| 2 | Penggerindaan silinder 2-tanpa pusat | |||||||||||||

| 3 | Penggilingan 3-gulung | |||||||||||||

| 4 | Penggerindaan 4-permukaan (spindel horizontal) | |||||||||||||

| 5 | Penggerindaan 5-permukaan (spindel vertikal) | |||||||||||||

| 6 | 6-Penggerindaan internal | |||||||||||||

| 7 | 7-Peralatan penggilingan | |||||||||||||

| 8 | Penggerindaan 8-benang | |||||||||||||

| 9 | 9-Penggerindaan kekasaran permukaan rendah | |||||||||||||

| 1 | 10-Penggerindaan tugas berat | |||||||||||||

| 1 | 11-Mengasah | |||||||||||||

| 1 | 12-Penggilingan pakan merayap | |||||||||||||

| 1 | 13-Penggerindaan deburring | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Lembut ↔ Keras | ||||||||||||||

2. Alat superabrasif

Superabrasif mengacu pada bahan abrasif berlian dan boron nitrida kubik. Berlian mencakup berlian alami dan berlian sintetis. Berlian alami adalah zat yang paling keras di alam, dengan produksi yang rendah dan harga yang tinggi, sehingga berlian sintetis umumnya lebih sering digunakan.

Boron nitrida kubik adalah boron nitrida dengan struktur kristal kubik, dengan rumus molekul BN. Struktur kristalnya mirip dengan berlian, dengan kekerasan yang sedikit lebih rendah daripada berlian, berkisar antara 72.000 hingga 98.000 HV. Hingga saat ini, tidak ada boron nitrida kubik alami yang ditemukan, dan saat ini diproduksi secara artifisial.

(1) Karakteristik bahan abrasif intan sintetis

- Dapat memproses berbagai bahan dengan kekerasan dan kerapuhan tinggi seperti karbida, keramik, kaca optik, bahan semikonduktor, dll.

- Butiran abrasif berlian memiliki tepi yang tajam, kemampuan gerinda yang kuat, umur yang panjang, dan gaya gerinda yang kecil, hanya 1/4 hingga 1/5 dari karbida silikon hijau, yang bermanfaat untuk meningkatkan akurasi benda kerja dan mengurangi kekasaran permukaan.

- Roda gerinda berlian memiliki temperatur penggerindaan yang rendah, yang dapat mencegah pembakaran permukaan, keretakan, dan perubahan struktur pada benda kerja.

- Roda gerinda berlian memiliki masa pakai yang lama, keausan yang rendah, menghemat waktu kerja, dan ekonomis untuk digunakan.

- Ketahanan panas yang relatif rendah (700~800°C), kehilangan kemampuan pemotongan pada suhu pemotongan yang tinggi. Selain itu, intan memiliki afinitas yang kuat terhadap elemen besi, menyebabkan keausan kimiawi, dan umumnya tidak cocok untuk menggerinda bahan besi.

(2) Karakteristik bahan abrasif boron nitrida kubik (CBN)

Selain digunakan untuk membuat alat potong, area aplikasi terbesar material CBN adalah dalam produksi abrasive CBN, yang digunakan untuk proses penggerindaan dan pengasahan berkecepatan tinggi dan berefisiensi tinggi. Hal ini dapat meningkatkan efisiensi penggerindaan secara signifikan, serta meningkatkan presisi dan kualitas penggerindaan sebanyak satu tingkat.

1) Stabilitas termal yang baik.

Suhu tahan panasnya di atas 1200°C, dengan kelembaman kimiawi yang kuat, dan tidak mudah bereaksi secara kimiawi dengan elemen besi. Oleh karena itu, ini cocok untuk memproses komponen baja yang keras dan tangguh (seperti baja berkecepatan tinggi super-keras), serta material dengan kekerasan tinggi dan konduktivitas termal rendah pada suhu tinggi.

2) Ketahanan aus yang baik.

Sebagai contoh, ketika menggiling baja perkakas paduan, umurnya lebih dari 100 kali lebih tinggi daripada roda korundum biasa, yang kondusif untuk mencapai pemrosesan otomatis.

3) Efisiensi produksi yang tinggi.

Saat memproses material seperti paduan keras, roda berlian lebih unggul daripada roda boron nitrida kubik. Namun, saat memproses baja paduan seperti baja kecepatan tinggi, baja tahan panas, dan baja abrasif, tingkat penghilangan logamnya 10 kali lipat dari velg intan dan 60-100 kali lipat dari velg korundum putih.

4) Kualitas penggilingan yang baik.

Akurasi dimensi benda kerja yang digerinda tinggi, nilai kekasaran permukaan rendah, dan tidak mudah terbakar dan retak. Tegangan sisa permukaan lebih kecil daripada roda korundum.

5) Biaya pemrosesan yang rendah.

Meskipun roda boron nitrida kubik mahal, roda ini memiliki keunggulan seperti efisiensi pemrosesan yang tinggi, kualitas permukaan yang baik, masa pakai yang lama, kontrol akurasi dimensi yang mudah, dan tingkat skrap yang rendah, sehingga menghasilkan biaya keseluruhan yang lebih rendah.

Karakteristik umum dari kedua bahan abrasif super keras ini adalah kekerasan yang tinggi, konduktivitas termal yang baik, dan ujung yang tajam, tetapi masing-masing memiliki karakteristik tersendiri. Intan memiliki stabilitas termal yang buruk dan akan berdifusi membentuk karbida dengan logam seperti besi, kromium, vanadium, tungsten, molibdenum, dan titanium pada suhu tinggi, sehingga mempercepat keausan abrasif. Oleh karena itu, tidak cocok untuk menggerinda logam besi tetapi dapat menggerinda berbagai besi tuang paduan, karena karbon dalam besi tuang sudah jenuh dan tidak terjadi difusi lebih lanjut.

Misalnya, saat menggiling komponen die-cast paduan aluminium-silikon, kualitas permukaan pemrosesan yang lebih tinggi dan manfaat ekonomi dapat dicapai. Umur abrasive intan dapat ditingkatkan sekitar 40% dengan penggerindaan basah dibandingkan dengan penggerindaan kering, sehingga penggerindaan basah harus digunakan sebanyak mungkin.

Boron nitrida kubik cocok untuk menggerinda material besi dan umumnya digunakan untuk menggerinda poros engkol, poros bubungan, lubang internal, roda gigi, material yang sulit dikerjakan dengan mesin, dan permukaan. Dapat mencapai penggerindaan berkecepatan tinggi dan penggerindaan dengan laju pemakanan yang tinggi, sehingga menghasilkan nilai kekasaran permukaan yang rendah tanpa terbakar, dan dapat memperoleh presisi yang lebih tinggi sekaligus meningkatkan efisiensi penggerindaan.

Roda CBN memiliki masa pakai yang lama dan kinerja penggerindaan yang baik, menghemat waktu tambahan untuk penggantian roda, penyetelan, penyetelan mesin, dan inspeksi benda kerja. Selama penggerindaan, emulsi bertekanan ekstrem atau cairan gerinda berkecepatan tinggi umumnya digunakan untuk pendinginan. Perbandingan rentang aplikasi dari dua abrasive super keras ditunjukkan pada Tabel 7.

Tabel 7 Rentang aplikasi dari dua bahan abrasif super keras

| Bahan benda kerja | Boron nitrida kubik | Berlian | ||

| Penggilingan basah | Penggilingan kering | Penggilingan basah | Penggilingan kering | |

| Berbagai baja berkecepatan tinggi | √ | √ | × | × |

| Baja perkakas paduan | √ | √ | × | × |

| Baja tahan karat, baja tahan panas | √ | √ | √ | × |

| Baja krom | √ | √ | × | × |

| Baja abrasif | × | √ | √ | × |

| Besi tuang | × | √ | √ | × |

| Karbida | × | × | √ | √ |

| Kaca, keramik, semikonduktor | × | × | √ | √ |

| Logam non-besi | × | × | √ | √ |

Catatan: √-Bisa diterapkan, ×-Tidak bisa diterapkan.

3. Bahan abrasif berlapis

Bahan abrasif berlapis adalah bahan abrasif yang dibuat dengan menempelkan butiran abrasif pada bahan pendukung yang fleksibel dengan perekat, umumnya dikenal sebagai "amplas dan kain amplas". Saat ini, produk-produk ini di Cina terutama meliputi: kain pasir, amplas, sabuk pengamplasan, cakram pengamplasan, roda penutup, dan selongsong pengamplasan.

Karakteristik bahan abrasif berlapis adalah mudah digunakan, peralatan sederhana, pengoperasian yang aman; siklus produksi bahan abrasif yang pendek, dan harga yang murah. Dengan diperkenalkannya sabuk pengamplasan kertas dan cakram gerinda kertas baja, jangkauan aplikasi bahan abrasif berlapis menjadi lebih luas.

(1) Klasifikasi dan karakteristik bahan abrasif berlapis

1) Klasifikasi bahan abrasif berlapis

Klasifikasi bahan abrasif berlapis ditunjukkan pada Tabel 8.

Tabel 8 Klasifikasi bahan abrasif berlapis

| Nama | Jenis |

| Kain pasir | Kain pasir tahan air |

| Roda penutup | |

| Gulung kain pasir | |

| Amplas | Amplas tahan air |

| Amplas lembaran | |

| Gulung amplas | |

| Amplas metalografi | |

| Sabuk pengamplasan | Sabuk pengamplasan tahan air |

| Sabuk pengamplasan kain | |

| Sabuk pengamplasan kertas tahan air | |

| Sabuk pengamplasan kertas | |

| Sabuk pengamplasan pendukung komposit | |

| Sabuk pengamplasan yang mulus | |

| Sabuk pengamplasan bersendi | |

| Sabuk pengamplasan yang tumpang tindih | |

| Sabuk pengamplasan simetris | |

| Cakram pengamplasan | Cakram pengamplasan berikat |

| Selongsong pengamplasan | Selongsong pengamplasan silinder |

| Selongsong pengamplasan berbentuk kerucut | |

| Roda penutup | Roda penutup berporos |

| Roda penutup chuck |

2) Ukuran butiran dari bahan abrasif yang dilapisi

GB/9258.2-2008 menetapkan ukuran butiran abrasif kasar untuk bahan abrasif berlapis, dan GB/T9258.3-2000 menetapkan ukuran butiran mikro abrasif untuk bahan abrasif berlapis.

Ukuran butiran abrasif kasar dibagi ke dalam 20 nomor butiran: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

Ukuran butiran serbuk abrasif halus dibagi menjadi 13 nomor butiran: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Perekat untuk bahan abrasif berlapis

Perekat untuk bahan abrasif berlapis terutama merupakan bahan cair yang digunakan untuk mengikat butiran abrasif dan bahan pendukung. Jenis dan kode perekat untuk bahan abrasif berlapis ditunjukkan pada Tabel 9; kinerja dan rentang aplikasi berbagai perekat untuk bahan abrasif berlapis ditunjukkan pada Tabel 10.

Tabel 9 Jenis-jenis perekat dan kodenya

| Nama | Perekat lem hewan | Perekat semi-resin | Perekat resin penuh | Perekat tahan air |

| Kode (lapisan dasar/lapisan ukuran) | G/G | R/G | R / R | WP |

Tabel 10 Performa dan rentang aplikasi berbagai perekat untuk bahan abrasif berlapis

| Kategori | Nama Pengikat | Kinerja | Rentang yang Berlaku |

| Lem Hewan G / G | Sembunyikan Lem | Performa adhesi yang baik, kekuatan rendah, larut dalam air, mudah terpengaruh oleh kelembaban, stabilitas dipengaruhi oleh lingkungan, ketahanan panas yang buruk, rapuh, tetapi tidak mahal | Dapat digunakan untuk penggerindaan kering dan minyak dengan gaya potong rendah, cocok untuk pengamplasan produk kayu, pemrosesan produk non-logam, penggerindaan dan pemolesan tembaga, timbal, dan logam lainnya |

| Gelatin | |||

| Lem Tulang | |||

| Resin Penuh R/R | Resin Alkid | Kekuatan rekat yang lebih tinggi, tahan air dan panas, dapat disimpan lebih lama, cocok untuk penggilingan kering dan basah, tetapi larut dalam larutan organik, biaya lebih tinggi | Cocok untuk penggerindaan tugas berat, material yang sulit digerinda, dan penggerindaan dan pemolesan permukaan logam yang kompleks |

| Resin Amino | |||

| Pernis Amplas Tahan Air | |||

| Semi-resin R/C | Resin Urea-formaldehida Sembunyikan Lem Gelatin | Lem dasar adalah lem hewan, dengan elastisitas yang baik, ketahanan aus, dan tahan panas, tidak tahan air tetapi tahan lembab, kinerja rekat lebih baik daripada lem hewan, mudah dibuat, biaya lebih rendah, umumnya digunakan untuk penggilingan kering | Cocok untuk penggerindaan kering atau oli, penggerindaan beban sedang, dan proses pembentukan permukaan. Jenis pengikat ini telah banyak digunakan dalam pengamplasan sabuk pengamplasan |

4) Bahan Pendukung

Bahan pendukung mengacu pada pembawa bahan abrasif dan pengikat pada bahan abrasif berlapis, umumnya menggunakan bahan berserat lembut, membutuhkan kekuatan tarik tinggi, perpanjangan rendah, dan ketahanan air yang baik. Bahan pendukung dan penggunaan bahan abrasif berlapis ditunjukkan pada Tabel 11; klasifikasi dan kode bahan pendukung ditunjukkan pada Tabel 12.

Tabel 11 Bahan Pendukung dan Penggunaan Bahan Abrasif yang Dilapisi

| Kategori Bahan Pendukung | Bahan | Penggunaan |

| Dukungan Kain | Kepar kasar dan halus, tenunan polos, dan kanvas, dll. | Pengamplasan kering, amplas tahan air, sabuk pengamplasan, dll. |

| Dukungan Kertas | Kertas kraft, kertas kraft tahan air, kertas serat vulkanisir, dll. | Pengamplasan kering, amplas tahan air, cakram serat vulkanisir, dll. |

| Dukungan Serat Vulkanisir | Bagian belakang terbuat dari kertas serat vulkanisir. Catatan: Kertas serat vulkanisir adalah bahan homogen yang dibuat dengan memperlakukan selulosa dengan sulfat pekat atau seng oksida untuk mengubah sifat fisik serat | Sabuk pengamplasan, kertas serat vulkanisir berkecepatan tinggi, cakram gerinda, dll. |

| Dukungan Komposit | Bagian belakang terbuat dari komposit kain dan kertas, dengan kain jala atau kertas serat vulkanisir di antara dua lapisan kertas | Sabuk pengamplasan |

Tabel 12 Klasifikasi dan Kode Bahan Pendukung

| Jenis | Abrasif yang didukung kain | Amplas | Amplas Tahan Air | ||||||||||

| Kain Ringan | Kain Sedang | Kain Berat | Lembar S | Roll R | Lembar S | Roll R | |||||||

| Kepadatan Permukaan / g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Kode | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Bahan Abrasif yang dilapisi kain, Cakram Amplas, Roda Flap, dan Selongsong Amplas

1) Kain Pengamplasan Kering

Kain pengamplasan kering umumnya digunakan untuk pengamplasan kering manual atau berkecepatan rendah dan bertekanan rendah. Apabila menggunakan cairan pemotongan berbahan dasar minyak, efisiensi dan kualitas pemrosesan dapat ditingkatkan. Setelah terpapar kelembapan, kain amplas kering dapat dikeringkan sedikit pada suhu 60-80°C; pengeringan yang berlebihan dapat menyebabkan kerusakan.

Kain pengamplasan kering umumnya diproduksi dalam bentuk lembaran (kode S) dan gulungan (kode R); berdasarkan kerapatan permukaannya, kain pengamplasan kering dibagi menjadi jenis ringan (L), sedang (M), dan berat (H). Kain ringan cocok untuk pengolahan kayu, kulit, karet, dan pengolahan lainnya, sedangkan kain berat cocok untuk pengolahan logam.

2) Amplas Tahan Air

Sebaiknya direndam dalam air 40°C selama sekitar 10 menit sebelum digunakan, dan digunakan setelah dilembutkan. Pemilihan pasir: P80-P150 untuk pengamplasan kasar, P180-P280 untuk pengamplasan halus, dan P320 ke atas untuk pengamplasan presisi. Dua bahan abrasif yang paling umum digunakan untuk amplas kedap air yaitu pasir kaca (kode GL) dan garnet (kode G).

Menandai: Amplas S G/G C230×280 A P80

3) Cakram Serat Vulkanisir

Cakram serat vulkanisir dibuat dengan menempelkan bahan abrasif pada permukaan kertas serat vulkanisir berkualitas tinggi menggunakan resin sintetis tahan panas berkekuatan tinggi sebagai pengikat, membentuk cakram tipis melingkar. Cakram serat vulkanisir dapat dipasang pada mesin genggam untuk menggiling dan memoles, digunakan untuk menghilangkan karat, memoles, dan proses penggilingan kering lainnya pada bahan logam atau non-logam. Cakram ini mudah dioperasikan, sangat efisien, serbaguna, serta aman dan andal. Kecepatan kerja maksimum cakram serat vulkanisir adalah 80m/s.

4) Roda Tutup Kasar

Roda flap adalah alat abrasif berbentuk roda atau cakram yang dibentuk dengan mendistribusikan bahan abrasif yang dilapisi kain secara merata secara radial dari sumbu.

Roda flap abrasif memiliki efisiensi pemrosesan yang relatif tinggi dan banyak digunakan untuk menggerinda dan memoles. Roda ini efektif untuk memoles logam non-besi dan produk baja tahan karat, serta untuk menyelesaikan permukaan berbentuk alat abrasif. Roda flap permukaan ujung cocok untuk pemolesan dan finishing area yang luas. Roda flap mudah digunakan dan dapat digunakan dengan alat listrik dan pneumatik, serta mesin bubut, mesin bor, dan peralatan mesin lainnya.

Kecepatan kerja maksimum untuk roda penutup: 35m/s atau 50m/s untuk roda penutup yang dipasang pada poros dan chuck, 80m/s untuk roda penutup berbentuk cangkir.

5) Selongsong Pengamplasan Silinder

Selongsong pengamplasan silinder, juga dikenal sebagai selongsong pengamplasan dengan alas kain (kode S), adalah alat abrasif berbentuk silinder yang dibuat dengan cara menempelkan bahan abrasif pada bahan alas kain atau kertas. Penggunaannya mirip dengan flap wheel dan lebih cocok untuk memoles bearing besar, dengan efisiensi yang lebih tinggi. Sanding sleeve dibagi menjadi sanding sleeve dengan alas kain berbentuk silinder (kode SC) dan sanding sleeve dengan alas kertas berbentuk silinder (kode SP).

(3) Sabuk Pengamplasan

Sabuk pengamplasan adalah bahan abrasif berlapis berbentuk lingkaran, dibagi menjadi sabuk tak berujung dan sabuk bersendi. Endless belt secara bertahap digantikan oleh jointed belt karena keterbatasan dalam proses pembuatan material pendukung dan tingkat produksi yang rendah. Saat ini, dalam standar sabuk pengamplasan domestik dan internasional, sabuk pengamplasan sebenarnya mengacu pada sabuk bersendi.

Pengamplasan sabuk pengamplasan adalah jenis proses pengamplasan baru yang telah berkembang selama lebih dari 30 tahun menjadi teknologi pemrosesan yang relatif lengkap dan mandiri. Sanding belt adalah generasi kedua dari produk abrasif berlapis. Pengamplasan sabuk pengamplasan adalah metode pemrosesan kontinu yang sangat efisien yang dilakukan pada peralatan tertentu, dengan berbagai macam aplikasi, oleh karena itu disebut sebagai teknologi "pengamplasan universal".

1) Klasifikasi Sabuk Pengamplasan

Ada banyak jenis sabuk pengamplasan. Berdasarkan bentuknya, ada sabuk gulungan dan sabuk lingkaran; berdasarkan bahan pendukungnya, ada sabuk kain, sabuk kertas, dan sabuk pendukung komposit; berdasarkan pengikatnya, ada sabuk lem hewan, sabuk semi resin, dan sabuk resin penuh; berdasarkan permukaan kerja, ada sabuk butiran padat, sabuk butiran jarang, dan sabuk berlapis super. Jenis dan karakteristik sabuk pengamplasan ditunjukkan pada Tabel 13.

Tabel 13 Jenis dan Karakteristik Sabuk Pengamplasan

| Jenis Sabuk | Bahan Pendukung | Kekuatan Tarik/kPa | Perpanjangan pada Beban 600N (%) |

| Sabuk Kain | Kain H | ≥32 | ≤3.0 |

| M Cloth | ≥20 | ≤4.5 | |

| L Kain | ≥15 | ≤5.0 | |

| Sabuk Kertas | Kertas Jenis C | ≥8.4 | - |

| Kertas Tipe E | ≥24 | ≤1.5 | |

| Sabuk multi-sendi | Kertas Tipe E | ≥8 | - |

| Sabuk Penyangga Komposit | Dukungan Komposit | ≥32 | ≤1.0 |

| Sabuk Penyangga Komposit Multi-Sendi | Dukungan Komposit | ≥13 | ≤3.0 |

2) Pemilihan grit sabuk pengamplasan

Pemilihan grit belt pengamplasan terutama didasarkan pada kondisi pemrosesan dan persyaratan kekasaran permukaan benda kerja. Kisaran yang dapat diterapkan dan kekasaran permukaan yang dapat dicapai ditunjukkan pada Tabel 14.

Tabel 14 Kisaran yang berlaku dan kekasaran permukaan yang dapat dicapai dari grit belt pengamplasan

| Ukuran pasir | Rentang pemrosesan yang berlaku | Kekasaran permukaan yang dapat dicapai Ra / μm |

| P16 ~ P24 | Penggerindaan kasar pada besi cor, bagian yang dilas, dan deburring, dll. | - |

| P30 ~ P40 | Penggerindaan kasar pada lingkaran internal, lingkaran eksternal, bidang, dan permukaan lengkung | >32 |

| P50 ~ P120 | Penggerindaan setengah jadi dan penggerindaan akhir pada lingkaran internal, lingkaran eksternal, bidang, dan permukaan lengkung | 1.6~0.8 |

| P150 ~ P240 | Penggerindaan halus, penggerindaan profil | 0.8~0.2 |

| P280 ~ P1200 | Penggerindaan halus, penggerindaan super halus, dan finishing cermin, dll. | Di bawah 0,2 |

3) Pemilihan perekat sabuk pengamplasan

Jenis, sifat, dan rentang yang dapat diterapkan dari perekat sabuk pengamplasan ditunjukkan pada Tabel 9 dan 10.

Selain itu, beberapa sabuk pengamplasan memiliki persyaratan khusus, dengan lapisan ekstra perekat lapisan super yang diaplikasikan di atas lapisan resin.

(1) Perekat lapisan antistatis.

Ini terutama digunakan untuk memproses produk kayu dan plastik, yang dapat mencegah adhesi debu pemotongan yang disebabkan oleh listrik statis yang dihasilkan dari gesekan antara bagian belakang sabuk pengamplasan dan penyangga, yang bermanfaat untuk keselamatan produksi.

② Perekat lapisan super anti-penyumbatan.

Ini adalah lapisan resin yang terutama terdiri dari sabun logam, yang secara efektif dapat mencegah penyumbatan pada permukaan sabuk pengamplasan, sehingga meningkatkan efisiensi penggerindaan dan umur sabuk.

③ Perekat pelapis super penguraian anti oksidasi.

Terdiri dari bahan polimer elastis dan bahan aktif yang tahan terhadap oksidasi dan penguraian. Ini memiliki efek pendinginan selama pemrosesan, yang secara efektif dapat meningkatkan masa pakai sabuk pengamplasan dan kualitas permukaan yang diproses.

4) Pemilihan bahan pendukung sabuk pengamplasan

Pemilihan bahan pendukung sabuk pengamplasan terutama didasarkan pada persyaratan penggunaan. Untuk beban pemrosesan yang tinggi dan kecepatan tinggi, bahan pendukung membutuhkan kekuatan yang lebih tinggi dan perpanjangan yang lebih rendah. Umumnya, kain katun dan linen atau kain serat nilon dan poliester dipilih sebagai bahan pendukung. Sabuk pengamplasan yang umum sering kali menggunakan tingkat berat tekstil dan bahan kertas yang berbeda berdasarkan kepadatan area kain dan ukuran pasir yang berbeda.

Sabuk pengamplasan dengan alas kertas lebih halus dan lebih rata dibandingkan dengan sabuk pengamplasan dengan alas kain, tetapi memiliki kapasitas menahan beban yang lebih rendah. Bahan pendukung komposit menggabungkan keunggulan keduanya dan cocok untuk pengamplasan tugas berat. Ada dua jenis bahan penyangga komposit: pertama, menambahkan lapisan kain jala di antara dua lapis kertas; dan kedua, menambahkan lapisan kain di atas lapisan kertas.