Metode penguliran yang umum dilakukan terutama meliputi tapping (umumnya dikenal sebagai threading) dan threading dies (umumnya dikenal sebagai dies). Memotong ulir internal pada lubang benda kerja dengan tap disebut tapping. Memotong ulir eksternal pada batang silinder dengan cetakan disebut penguliran.

I. Alat Pemotong Benang

Tap adalah alat yang digunakan untuk memotong ulir internal dan tersedia dalam tiga jenis: tap tangan, tap mesin, dan tap ulir pipa. Biasanya, satu set keran tangan untuk ukuran M6 hingga M24 terdiri atas dua buah, sedangkan set untuk ukuran di bawah M6 atau di atas M24, terdiri atas tiga buah. Terlepas dari ukurannya, keran ulir halus selalu tersedia dalam satu set yang terdiri dari dua buah.

Keran mesin tersedia dalam dua set. Setiap set keran memiliki diameter mayor, sedang, dan minor yang sama (oleh karena itu juga disebut keran diameter sama), hanya berbeda pada panjang dan sudut lancip bagian pemotongan.

Bagian pemotongan berkisar dari panjang ke pendek, dan sudut lancip (2φ) berkisar dari kecil ke besar, secara berurutan disebut sebagai lancip kepala (lancip awal), lancip kedua (lancip tengah), dan lancip ketiga (lancip akhir). Selama penyadapan, lancip kepala memotong 60% logam, lancip kedua 30%, dan lancip ketiga 10%, yang berfungsi untuk menyelesaikan diameter dan memoles ulir.

Keran ulir pipa tersedia dalam bentuk silinder dan kerucut. Keran ulir pipa tanpa segel 55° (umumnya dikenal sebagai keran ulir pipa silindris) mirip dengan keran tangan tetapi memiliki bagian kerja yang lebih pendek, umumnya terdiri dari dua buah per set, yang mampu memotong berbagai macam ulir pipa tanpa segel 55°.

Diameter keran ulir pipa bersegel 55° secara bertahap meningkat dari depan ke belakang, sementara profil ulir tetap tegak lurus terhadap sumbu tengah keran, memastikan kontak yang baik antara profil ulir internal dan eksternal. Karena beban pemotongan yang tinggi selama operasi, keran mesin lebih umum digunakan, meskipun keran tangan juga tersedia.

II. Penyadapan

Penyadapan meliputi penyadapan manual dan penyadapan dengan mesin.

1. Alat Penyadapan

Alat utama untuk penyadapan meliputi: gagang kunci pas (umumnya dikenal sebagai kunci pas tap), chuck pengaman, dan chuck pengaman yang dapat diganti dengan cepat untuk keran.

(1) Gagang Kunci Inggris.

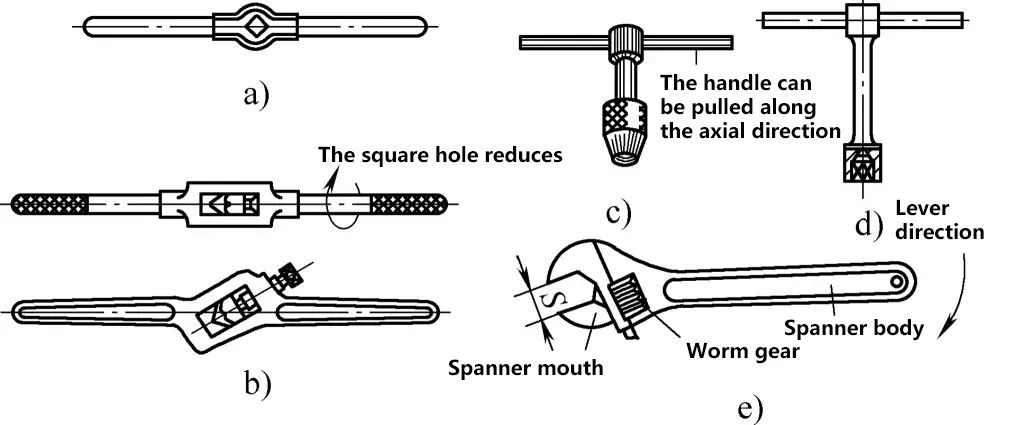

Gagang kunci pas, juga dikenal sebagai kunci pas keran, sangat penting ketika mengetuk secara manual dengan keran tangan. Struktur gagang kunci pas ditunjukkan pada Gambar 1.

a) Pegangan Kunci Pas Tetap

b) Pegangan Kunci Pas yang Dapat Disesuaikan

c) Kunci Pas Keran Gagang-T

d) Kunci T

e) Kunci Pas yang Dapat Disesuaikan

Umumnya, gagang kunci pas tetap cocok untuk mengetuk lubang M5 dan yang lebih kecil. Gagang kunci pas yang dapat disesuaikan tersedia dalam enam ukuran, mulai dari 150-600mm, dan dapat mengetuk lubang M5 hingga M24. Saat mengetuk lubang di dekat anak tangga yang tinggi pada benda kerja atau di dalam kotak, diperlukan kunci T.

(2) Chuck Pengaman Penyadapan.

Ketika mengetuk pada mesin, chuck pengaman digunakan untuk menjepit keran, memberikan perlindungan keamanan, mencegah kerusakan, dan memudahkan penggantian. Hal ini juga memungkinkan penarikan keran secara otomatis tanpa mengubah arah mesin. Chuck pengaman yang umum adalah sebagai berikut:

1) Chuck Pengaman Gesekan Gesekan Elastis.

Chuck pengaman ini menyesuaikan torsi dengan memutar mur penyetel. Selama mengetuk, jika torsi pemotongan tiba-tiba melebihi torsi yang disetel, selongsong luar berhenti berputar dengan badan chuck, sehingga memberikan perlindungan keamanan. Keran dengan ukuran yang berbeda dapat diakomodasi dengan mengganti chuck dan cincin karet yang sesuai.

2) Chuck Pengaman Penyadapan yang Dapat Diganti dengan Cepat.

Chuck ini menghasilkan gesekan antara badan chuck, poros tengah, dan pelat gesekan dengan mengencangkan mur penyetel, yang menggerakkan keran untuk penguliran. Kekencangan mur penyetel diatur berdasarkan ukuran tap untuk memastikannya tergelincir saat melebihi torsi tertentu, sehingga memberikan perlindungan keamanan.

2. Menentukan Diameter Lubang yang Telah Disadap Sebelumnya

Selama mengetuk, keran tidak hanya memotong logam, tetapi juga memberikan tekanan yang cukup besar. Untuk mencegah keran macet dan patah, diameter lubang yang sudah diketuk harus lebih besar daripada diameter kecil yang ditentukan dalam standar ulir.

(1) Menentukan Diameter Lubang yang Sudah Disadap untuk Ulir Biasa.

Diameter lubang yang sudah disadap untuk ulir biasa bergantung pada jenis bahan yang diproses, ditentukan oleh rumus berikut ini:

1) Untuk material baja atau material yang sangat plastis, diameter bor d0 adalah d0 = D-P, di mana D adalah diameter utama ulir (mm), dan P adalah pitch (mm).

2) Untuk besi tuang dan bahan plastik yang lebih sedikit, diameter bor d0 adalah d0 = D-(1,05 ~ 1,1) P.

Diameter bor untuk lubang yang sudah diketuk untuk ulir biasa dapat merujuk ke Tabel 1.

Tabel 1 Diameter Bor untuk Lubang yang Sudah Disadap untuk Ulir Biasa (Satuan: mm)

| Diameter ulir D | Pitch P | Diameter bor d0 | |

| Besi tuang, perunggu, kuningan | Baja, besi tuang yang dapat ditempa, tembaga murni, papan laminasi | ||

| 2 | 0.4 0.25 | 1.6 1.75 | 1.6 1.75 |

| 2.5 | 0.45 0.35 | 2.05 2.15 | 2.05 2.15 |

| 3 | 0.5 0.35 | 2.5 2.65 | 2.5 2.65 |

| 4 | 0.7 0.5 | 3.3 3.5 | 3.3 3.5 |

| 5 | 0.8 0.5 | 4.1 4.5 | 4.2 4.5 |

| 6 | 1 0.75 | 4.9 5.2 | 5 5.2 |

| 8 | 1.25 1 0.75 | 6.6 6.9 7.1 | 6.7 7 7.2 |

| 10 | 1.5 1.25 1 0.75 | 8.4 8.6 8.9 9.1 | 8.5 8.7 9 9.2 |

| 12 | 1.75 1.5 1.25 1 | 10.1 10.4 10.6 10.9 | 10.2 10.5 10.7 11 |

| 14 | 2 1.5 1 | 11.8 12.4 12.9 | 12 12.5 13 |

| 16 | 2 1.5 1 | 13.8 14.4 14.9 | 14 14.5 15 |

| 18 | 2.5 2 1.5 1 | 15.3 15.8 16.4 16.9 | 15.5 16 16.5 17 |

| 20 | 2.5 2 1.5 1 | 17.3 17.8 18.4 18.9 | 17.5 18 18.5 19 |

| 22 | 2.5 2 1.5 1 | 19.3 19.8 20.4 20.9 | 19.5 20 20.5 21 |

| 24 | 3 2 1.5 1 | 20.7 21.8 22.4 22.9 | 21 22 22.5 23 |

(2) Penentuan diameter lubang bawah saat mengetuk ulir inci (umumnya dikenal sebagai ulir Inggris).

Ketika mengetuk ulir inci, diameter bor lubang bawah umumnya dihitung dengan menggunakan rumus empiris berikut ini:

1) Saat mengerjakan baja atau bahan plastik-elastis, d0 = (D-0,9P) × 25,4mm.

2) Saat mengerjakan besi cor atau material dengan keuletan yang lebih rendah, d0 = (D-0,98P) × 25,4 mm, di mana P adalah pitch ulir inci, yang merupakan kebalikan dari jumlah gigi per inci. Contohnya, untuk 12 gigi per inci, P = 12.

3. Menentukan kedalaman lubang bawah untuk penguliran

Apabila mengetuk lubang buta, karena sudut lancip bagian pemotongan tap, kedalaman H yang ditunjukkan dalam gambar biasanya hanya mencakup bagian yang memiliki ulir lengkap. Oleh karena itu, kedalaman H1 lubang bawah harus lebih besar daripada kedalaman lubang ulir H. Secara umum, H1 dapat ditentukan sebagai H1 = H + 0,7D, di mana D adalah diameter utama ulir.

4. Poin-poin penting untuk operasi penyadapan ulir secara manual

Poin utama dan metode untuk operasi penyadapan ulir secara manual adalah sebagai berikut:

1) Mulut lubang bawah harus dilubangi, dan kedua ujung lubang tembus harus dilubangi untuk mencegah benang putus saat keran masuk dan keluar.

2) Benda kerja harus dijepit dengan kuat dan rata. Selama penyadapan ulir, keran harus diposisikan dengan benar pada mulut lubang, kemudian satu tangan harus menekan keran sementara tangan lainnya memutar kunci pas. Amati dan sesuaikan posisi keran secara terus-menerus untuk memastikan ketepatannya. Setelah mengetuk 3-4 ulir, tidak perlu memberikan tekanan lebih lanjut, cukup putar kunci pas secara merata dengan kedua tangan.

3) Ketika tap memasuki lubang, tap harus dibalik sebanyak 0,5 putaran untuk setiap 0,5-1 putaran untuk mematahkan serpihan, sehingga lebih mudah mengeluarkannya dari lubang. Hal ini khususnya penting apabila mengetuk ulir di bawah M5, lubang yang dalam, atau bahan plastik yang sangat elastis.

Apabila mengetuk lubang yang tidak terlihat, sering-seringlah menarik keran untuk mengeluarkan serpihan dari lubang. Setelah mencapai lubang bawah, pastikan chip telah dikeluarkan untuk menghindari keran macet.

4) Pertama-tama, gunakan keran utama, kemudian gunakan keran sekunder. Selama penggantian keran, masukkan keran secara manual ke dalam lubang sampai tidak dapat diputar lagi, kemudian gunakan kunci inggris untuk memutarnya. Oleskan pelumas saat mengetuk lubang bahan plastik elastis.

5) Saat menarik keran, pertama-tama kendurkan dengan membalikkan kunci inggris, kemudian lepaskan kunci inggris dan putar secara manual untuk menghindari kerusakan pada permukaan lubang ulir.

5. Metode umum untuk penyadapan benang

Metode yang umum digunakan untuk penyadapan ulir adalah sebagai berikut:

(1) Menyelesaikan pengeboran lubang bawah dan penyadapan ulir dalam satu pengaturan penjepitan.

Saat mengetuk dengan tangan satu bagian, setelah mengebor lubang bawah di mesin bor, gunakan chuck bor untuk menjepit kerucut 60 °, dukung lubang tengah betis keran, gunakan kunci pas untuk mengetuk beberapa ulir untuk memastikan vertikalitasnya, lalu lepaskan bagian tersebut dan ketuk ulir dengan tangan.

Untuk penyadapan mesin, setelah mengebor lubang bawah, ganti dengan penyadapan mesin untuk menyadap ulir secara langsung.

(2) Perkakas dan perlengkapan umum untuk penyadapan ulir.

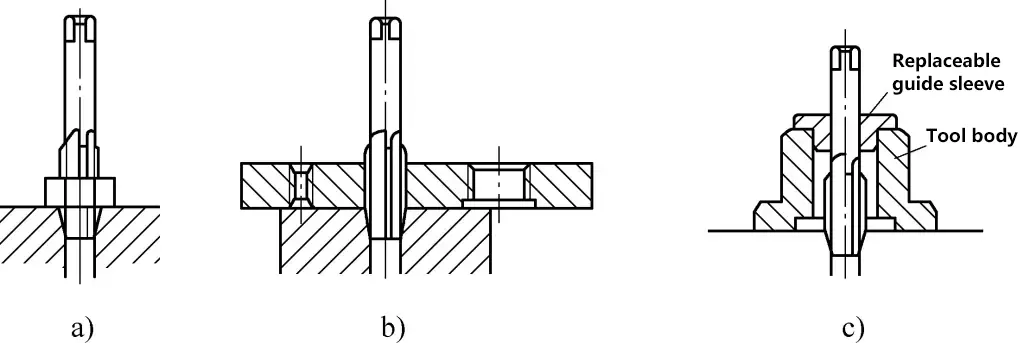

Ketika mengetuk bagian ulir dalam jumlah besar, untuk memastikan kualitas penyadapan dan meningkatkan efisiensi, alat penyadapan yang umum digunakan ditunjukkan pada Gambar 2.

a) Menggunakan mur presisi untuk menyelaraskan keran

b) Alat penyelarasan multi-lubang tipe pelat untuk keran

c) Alat pelurusan serbaguna dengan bushing pemandu yang dapat diganti

6. Mengasah keran

Apabila keran aus selama penyadapan ulir, metode berikut ini dapat digunakan untuk mengasah.

(1) Mengasah permukaan pemotongan depan keran.

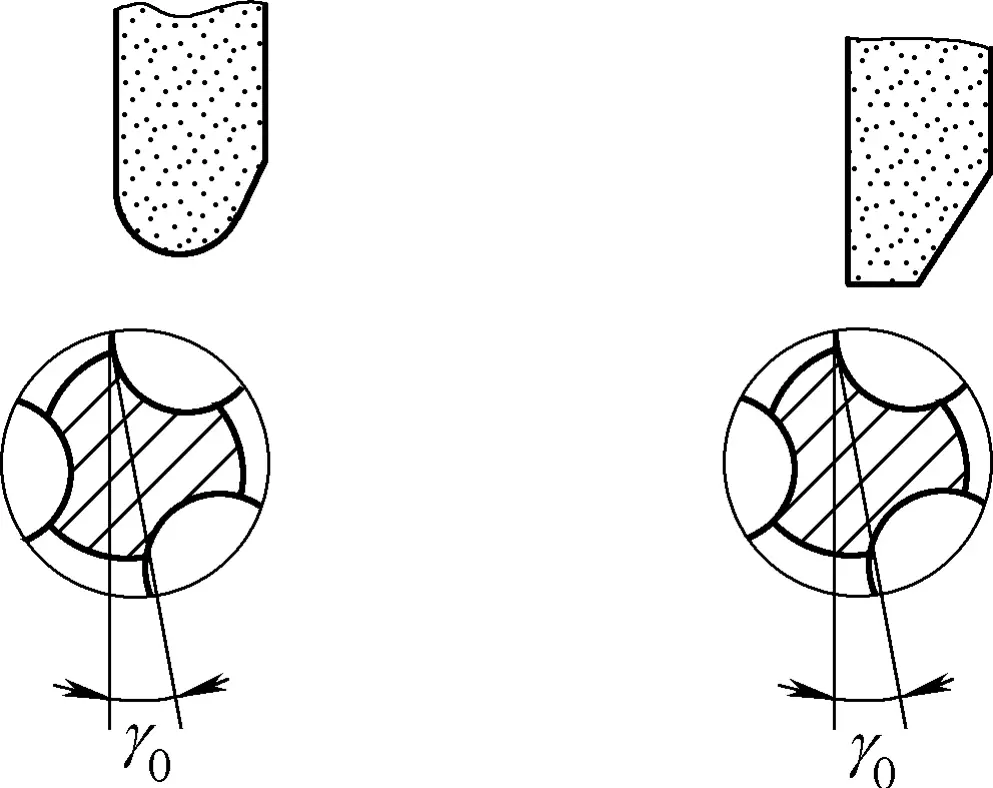

Jika keausan pada permukaan pemotongan depan tidak terlalu parah, pertama-tama gunakanlah batu asah silindris untuk menggerinda permukaan depan alur gigi, kemudian asahlah sedikit permukaan pemotongan depan dengan batu asah segitiga seperti yang ditunjukkan pada Gambar 3. Selama penggerindaan, pastikan ujung gigi tidak membulat.

Jika keran sudah sangat aus, maka perlu diasah pada alat penggiling. Kontrol sudut depan selama pengasahan, seperti ditunjukkan pada Gambar 4.

Ukuran sudut depan γ0 keran terutama ditentukan berdasarkan sifat-sifat material yang sedang diproses. Umumnya, rujuk Tabel 2 untuk pemilihan.

Tabel 2 Pemilihan ukuran sudut depan untuk keran [Satuan: (°)]

| Bahan pengolahan | Sudut depan (γ0) |

| Tuang perunggu | 0 |

| Besi tuang | 5 |

| Baja paduan | 5 |

| Kuningan | 10 |

| Baja karbon sedang | 10 |

| Baja karbon rendah | 15 |

| Baja tahan karat | 15~20 |

| Aluminium dan paduan aluminium | 20~30 |

(2) Menajamkan permukaan pemotongan belakang keran.

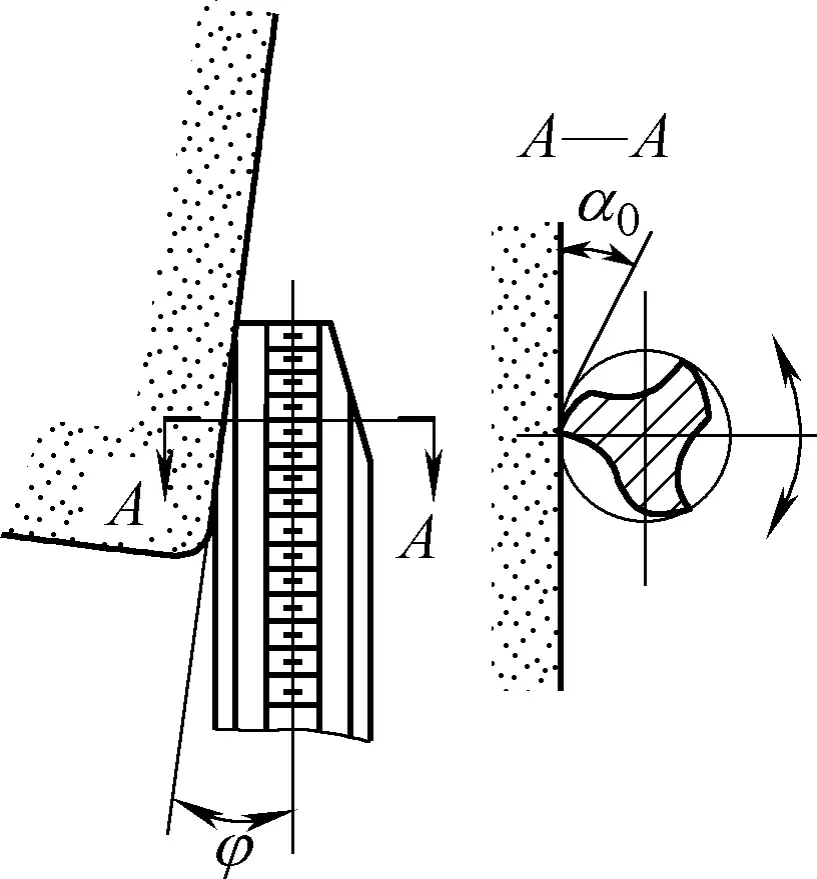

Ketika bagian pemotongan tap aus, permukaan pemotongan belakang dapat digerinda pada mesin gerinda perkakas untuk memastikan konsistensi sudut kerucut pemotongan dan sudut relief setiap alur gigi tap. Dalam produksi aktual, operator juga dapat menggerinda permukaan pemotongan belakang pada mesin gerinda, seperti yang ditunjukkan pada Gambar 5. Metode penggerindaannya mirip dengan metode penggerindaan bor, dan persyaratannya pada dasarnya sama.

III. Mati

Die adalah alat untuk memproses ulir eksternal. Menurut jenis ulir yang diproses, ada dua jenis: cetakan melingkar dan cetakan ulir pipa penyegelan 55°. Die ini terbuat dari baja perkakas paduan atau baja berkecepatan tinggi dan menjalani perlakuan pendinginan.

1. Mati Melingkar

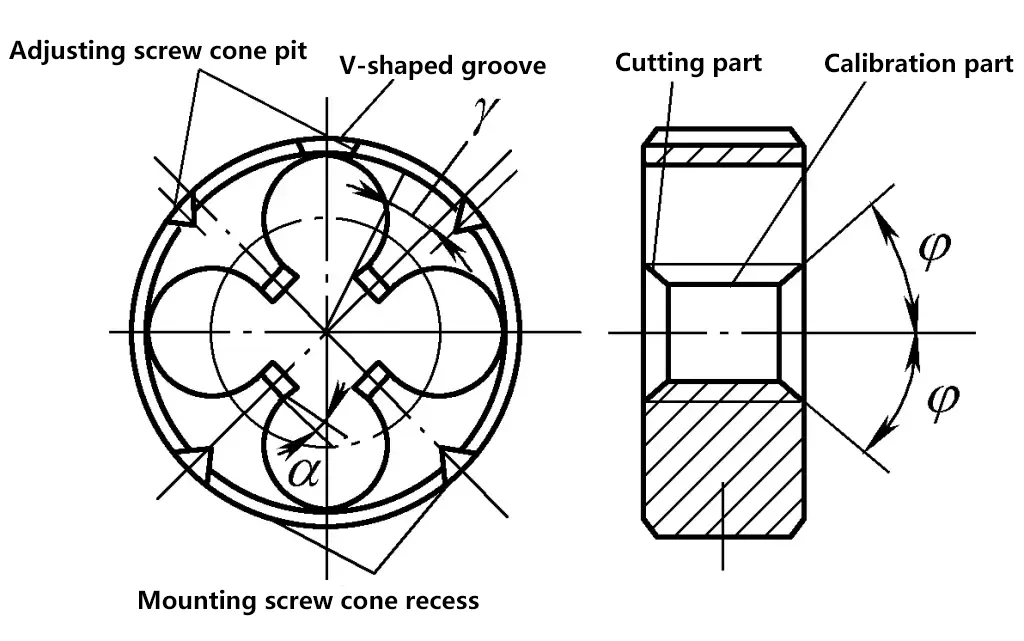

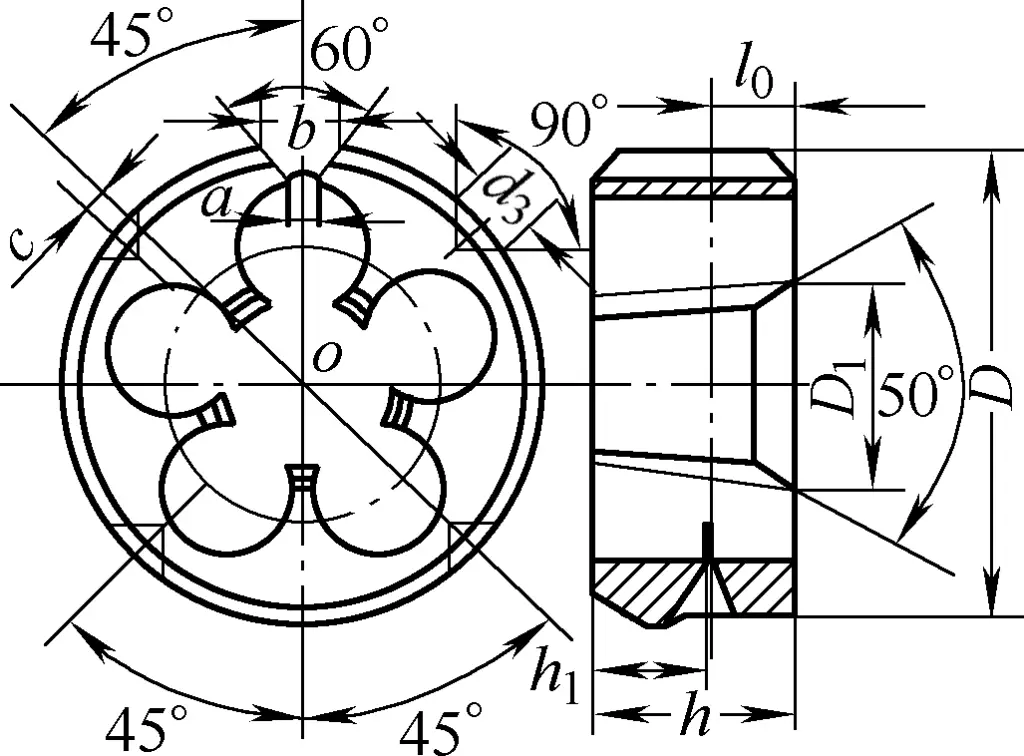

Bentuk cetakan melingkar mirip dengan mur, dengan beberapa lubang pelepas chip yang dibor di dekat diameter utama ulir untuk membentuk ujung potong. Die terdiri dari bagian pemotongan dan bagian kalibrasi, dan strukturnya ditunjukkan pada Gambar 6.

2. 55 ° Penyegelan Ulir Pipa Mati

Die ini secara khusus digunakan untuk memasang ulir tirus pada ujung pipa berdiameter kecil, seperti yang ditunjukkan pada Gambar 7. Die ulir pipa penyegel 55° hanya memiliki kerucut pemotong di satu sisi dan hanya dapat digunakan sendiri; bagian lain dari strukturnya mirip dengan die melingkar.

IV. Penguliran

Ulir biasanya dibuat pada batang silinder dengan operasi manual, yang disebut penguliran manual.

1. Alat untuk Penguliran

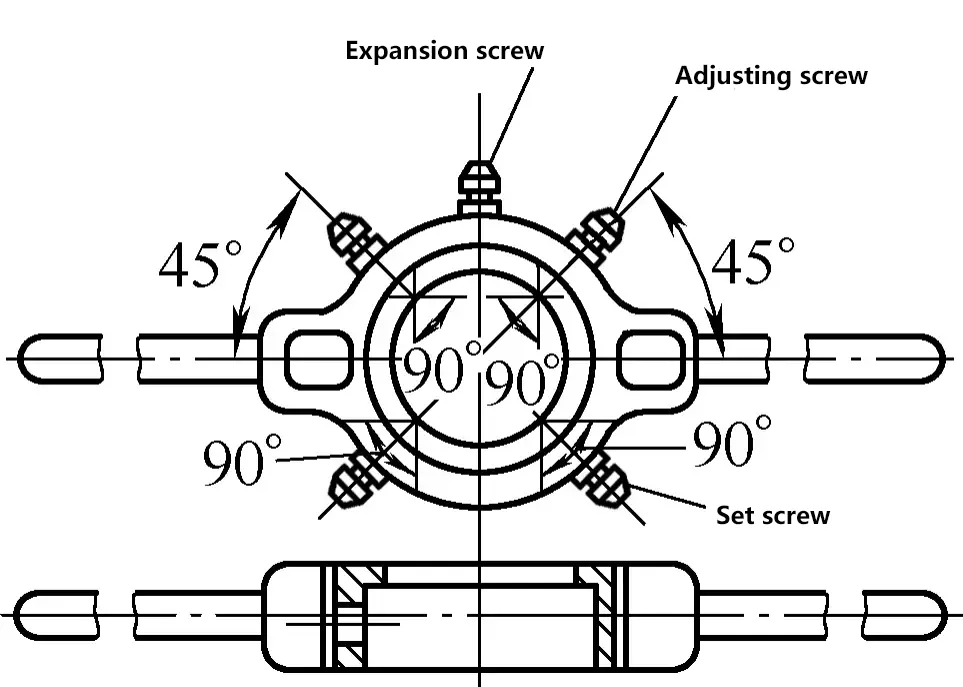

Alat utama untuk penguliran manual adalah dudukan cetakan bundar. Dudukan cetakan bundar digunakan untuk memasang cetakan, dan struktur umumnya ditunjukkan pada Gambar 8. Selama penggunaan, kencangkan sekrup 8 dan sekrup yang sudah disetel untuk mengencangkan cetakan pada dudukannya.

2. Menentukan Diameter Batang Bulat Sebelum Penguliran

Sama seperti mengetuk ulir dengan keran, apabila menggunakan cetakan bundar untuk penguliran pada benda kerja, material berubah bentuk akibat kompresi, dan puncak ulir akan sedikit terangkat. Oleh karena itu, diameter batang bundar sebelum penguliran harus sedikit lebih kecil daripada diameter utama ulir. Umumnya, diameter batang bulat dihitung dengan menggunakan rumus berikut:

d0=d-0.13P

Dalam rumus:

- d0 - Menghitung ulang diameter batang bundar sebelum penguliran (mm);

- d - Diameter utama ulir (mm);

- P - Pitch ulir (mm).

Diameter batang bundar sebelum penguliran juga dapat ditentukan menurut Tabel 3.

Tabel 3 Diameter Batang Saat Penguliran dengan Die

| Metrik Benang Kasar | Benang inci | 55° Ulir Pipa Tanpa Penyegelan | |||||||

| Diameter ulir d/mm | Jarak Ulir P/mm | Diameter Batang Bulat d0/mm | Diameter ulir / in① | Diameter Batang Bulat d0/mm | Diameter ulir / in① | Diameter Luar Pipa d0/mm | |||

| Diameter Minimum | Diameter Maksimum | Diameter Minimum | Diameter Maksimum | Diameter Minimum | Diameter Maksimum | ||||

| M6 | 1 | 5.8 | 5.9 | 1/4 | 5.9 | 6 | 1/8 | 9.4 | 9.5 |

| M8 | 125 | 7.8 | 7.9 | 5/16 | 7.4 | 7.6 | 1/4 | 12.7 | 13 |

| M10 | 1.5 | 9.75 | 9.85 | 3/8 | 9 | 9.2 | 3/8 | 16.2 | 16.5 |

| M12 | 1.75 | 11.75 | 11.9 | 1/2 | 12 | 12.2 | 1/2 | 20.5 | 20.8 |

| M14 | 2 | 13.7 | 13.85 | - | - | - | 5/8 | 22.5 | 22.8 |

| M16 | 2 | 15.7 | 15.85 | 5/8 | 15.2 | 15.4 | 3/4 | 26 | 26.3 |

| M18 | 2.5 | 17.7 | 17.85 | - | - | - | 7/8 | 29.8 | 30.1 |

| M20 | 2.5 | 19.7 | 19.85 | 3/4 | 18.3 | 18.5 | 1 | 32.8 | 33.1 |

| M22 | 2.5 | 21.7 | 21.85 | 7/8 | 21.4 | 21.6 | 1.125 | 37.4 | 37.7 |

| M24 | 3 | 23.65 | 23.8 | 1 | 24.5 | 24.8 | 1.25 | 41.4 | 41.7 |

| M27 | 3 | 26.65 | 26.8 | 1.25 | 30.7 | 31 | 1.875 | 43.8 | 44.1 |

| M30 | 3.5 | 29.6 | 29.8 | - | - | - | 1.5 | 47.3 | 47.6 |

| M36 | 4 | 35.6 | 35.8 | 1.5 | 37 | 37.3 | |||

| M42 | 4.5 | 41.55 | 41.75 | ||||||

| M48 | 5 | 47.5 | 47.7 | ||||||

| M52 | 5 | 51.5 | 51.7 | ||||||

| M60 | 5.5 | 59.45 | 59.7 | ||||||

① in adalah satuan pengukuran non-hukum, 1in = 25,4mm.

3. Poin-poin Penting dari Operasi Penguliran Manual

Metode utama dan poin-poin penting dari operasi penguliran manual adalah sebagai berikut:

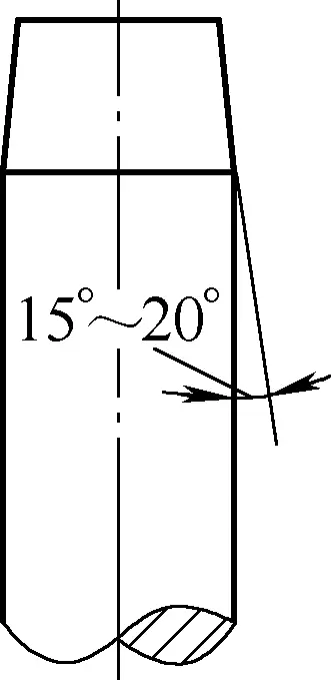

1) Sebelum memasang ulir, ujung batang bulat harus dilubangi dengan sudut 15°~20°, seperti yang ditunjukkan pada Gambar 9. Diameter minimum ujung atas harus lebih kecil daripada diameter kecil ulir, sehingga memudahkan cetakan untuk menyelaraskan dan memotong.

2) Saat memasang ulir, torsi pemotongan sangat besar, dan bagian ulir batang bundar harus dekat dengan rahang. Saat menjepit, gunakan kayu keras atau pelat tembaga tebal sebagai bantalan rahang untuk menjepit batang bundar, memastikannya kencang tanpa merusak permukaan batang bundar.

3) Saat memasang ulir, permukaan cetakan harus tegak lurus terhadap sumbu batang bundar. Tekan die dengan telapak tangan kiri dan putar penahan die dengan tangan kanan. Setelah cetakan mulai mengulir batang bundar, hentikan tekanan dan putarlah secara merata. Untuk mematahkan keripik, putar balik sesering mungkin. Menggunakan cairan pemotongan saat memasang ulir pada batang baja untuk meningkatkan permukaan akhir ulir dan memperpanjang usia die.