I. Faktor-faktor yang mempengaruhi kekasaran permukaan setelah pemotongan

1. Faktor geometris

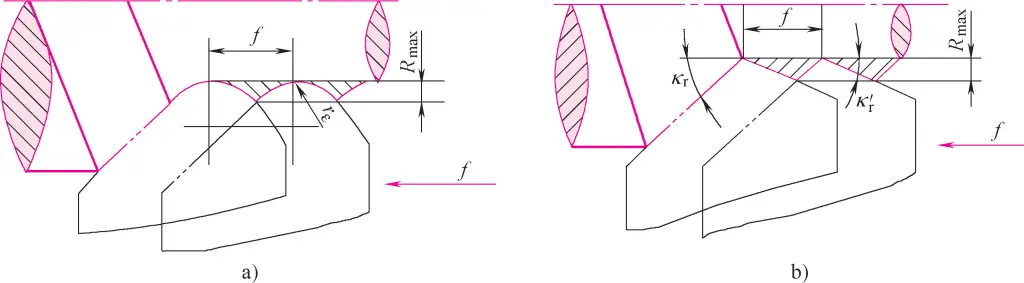

Faktor geometris terutama mengacu pada bentuk dan sudut geometris pahat, terutama radius ujung pahat r ε , sudut ujung tombak utama K r dan sudut ujung tombak sekunder K' r serta laju pemakanan f, dan kekasaran permukaan mata potong itu sendiri.

Dalam kondisi pemotongan yang ideal, ketinggian maksimum R maks dari kekasaran permukaan teoretis yang disebabkan oleh faktor geometris dapat dihitung dari hubungan geometris.

Seperti yang ditunjukkan pada Gambar 1, dengan asumsi r ε =0, maka kita dapat memperoleh R maks =f/(cotK r +cosK ' r ).

a) Pembubutan dengan ujung membulat

b) Membubut dengan ujung yang tajam

Pada kenyataannya, ujung pahat selalu memiliki radius tertentu, yaitu, rε ≠0. Dalam hal ini, Rmaks ≈f2 /(8rε ) dapat diperoleh.

2. Faktor fisik

Karena adanya faktor fisik yang terkait dengan sifat material mesin dan mekanisme pemotongan, kekasaran permukaan aktual setelah pemotongan sering kali berbeda secara signifikan dari kekasaran permukaan teoretis.

Untuk bahan plastik, pada suhu tertentu kecepatan potongyaitu built-up edge dengan kekerasan tinggi yang terbentuk pada permukaan pahat, menggantikan mata potong dalam proses pemotongan, sehingga mengubah sudut geometris pahat dan ketebalan pemotongan.

Gesekan dan pengelasan dingin chip pada permukaan rake dapat menyebabkan chip tetap tinggal secara berkala, menggantikan pahat dalam mendorong dan menekan lapisan pemotongan, menyebabkan robeknya lapisan pemotongan dan benda kerja, membentuk sisik. Selain itu, periode penumpukan tepi dan retensi chip tidak stabil, yang akan sangat meningkatkan nilai kekasaran permukaan.

Selama proses pemotongan, radius tepi pahat dan kompresi serta gesekan permukaan sisi pahat akan menyebabkan deformasi plastis pada material logam, sehingga mendistorsi penampang sisa secara teoretis dan meningkatkan nilai kekasaran permukaan.

3. Faktor teknologi

(1) Bentuk geometris, bahan, dan kualitas gerinda alat

Dampak parameter ini pada kekasaran permukaan dapat dianalisis melalui pengaruhnya terhadap area residual teoretis, gesekan, kompresi dan deformasi plastis, serta kemungkinan terjadinya getaran. Sebagai contoh, meningkatkan sudut rake γ membantu mengurangi gaya pemotongan, mengurangi deformasi plastis dan dengan demikian kekasaran permukaan; namun, jika γ terlalu besar, mata potong cenderung memotong benda kerja, sehingga lebih mudah menghasilkan getaran, dan dengan demikian meningkatkan kekasaran permukaan.

Selain itu, meningkatkan radius ujung pahat rε dapat mengurangi kekasaran permukaan dari perspektif geometris, tetapi juga akan meningkatkan kompresi dan deformasi plastis selama pemotongan. Oleh karena itu, meningkatkan rε bermanfaat untuk mengurangi kekasaran permukaan hanya dalam kisaran tertentu.

Untuk material perkakas, pertimbangan utamanya adalah kekerasan panas, koefisien gesekan, dan afinitas dengan material mesin. Kekerasan panas yang tinggi berarti ketahanan aus yang baik; koefisien gesekan yang kecil memudahkan pelepasan chip; afinitas yang rendah dengan material mesin mengurangi kemungkinan pembentukan tepi dan kerak.

Kualitas penggerindaan pahat terutama tercermin pada mata potongnya. Mata potong yang tajam memberikan performa pemotongan yang baik; nilai kekasaran permukaan mata potong yang kecil membantu mengurangi replikasi kekasaran permukaan pahat pada benda kerja.

(2) Parameter pemotongan

Laju pemakanan f secara langsung memengaruhi tinggi sisa teoretis dan memengaruhi gaya pemotongan serta deformasi plastis material. Bila f>0,15 mm/r, mengurangi f dapat secara signifikan mengurangi kekasaran permukaan; bila f<0,15 mm/r, pengaruh deformasi plastis menjadi dominan, dan pengurangan f lebih lanjut hanya berpengaruh kecil pada kekasaran permukaan.

Secara umum, kedalaman potongan ap tidak berpengaruh signifikan pada kekasaran permukaan. Akan tetapi, ketikap dan f terlalu kecil, pemotongan mungkin tidak terjadi karena ketajaman pahat dan kekakuan sistem yang tidak mencukupi, sehingga menghasilkan kompresi yang justru meningkatkan kekasaran permukaan.

Kecepatan potong v yang lebih tinggi sering kali mencegah pembentukan tepi dan sisik yang terbentuk. Untuk bahan plastik, pemotongan kecepatan tinggi dengan v melebihi kecepatan deformasi plastik, mencegah deformasi bahan secara penuh; untuk bahan yang rapuh, pemotongan kecepatan tinggi menghasilkan suhu yang lebih tinggi, membuat bahan menjadi tidak terlalu rapuh, sehingga pemotongan kecepatan tinggi bermanfaat untuk mengurangi kekasaran permukaan.

(3) Bahan benda kerja dan pendinginan pelumasan

Tingkat plastisitas bahan sangat memengaruhi kekasaran permukaan. Umumnya, semakin tinggi plastisitasnya, semakin mudah tepi dan sisik yang terbentuk terbentuk dan tumbuh, sehingga menghasilkan kekasaran permukaan yang lebih tinggi. Kekasaran permukaan material rapuh yang dikerjakan dengan mesin lebih mendekati kekasaran permukaan teoretis.

Untuk material yang sama, struktur butiran yang lebih besar menghasilkan kekasaran permukaan yang lebih tinggi setelah pemesinan. Oleh karena itu, perlakuan panas seperti quenching dan tempering sebelum pemesinan dapat meningkatkan kekerasan material, mengurangi plastisitas, memperhalus struktur butiran, dan mengurangi kekasaran permukaan.

Pemilihan yang tepat dari cairan pemotongan dapat mengurangi deformasi dan gesekan, menekan tepi dan timbangan yang terbentuk, suhu pemotongan yang lebih rendah, sehingga membantu mengurangi kekasaran permukaan.

II. Faktor-faktor yang mempengaruhi kekasaran permukaan setelah penggerindaan

1. Roda gerinda

Faktor utama yang memengaruhi kekasaran permukaan setelah penggerindaan meliputi ukuran butiran, kekerasan, struktur, material, balutan, dan kualitas keseimbangan rotasi roda gerinda.

Ukuran butiran yang lebih halus berarti lebih banyak butiran abrasif per satuan luas, sehingga menghasilkan goresan yang lebih halus dan seragam pada permukaan mesin, sehingga kekasaran permukaan lebih rendah. Tentu saja, kedalaman pemotongan yang sesuai juga harus lebih kecil, jika tidak, dapat menyumbat roda dan menyebabkan pembakaran.

Kekerasan roda gerinda mengacu pada kemudahan butiran abrasif terlepas dari roda. Pemilihannya tergantung pada bahan benda kerja dan persyaratan pemrosesan. Jika roda terlalu keras, butiran yang tumpul tidak akan terlepas; jika terlalu lunak, butiran akan mudah terlepas. Kedua skenario tersebut melemahkan aksi pemotongan butiran, sehingga sulit untuk mencapai kekasaran permukaan yang lebih rendah.

Struktur mengacu pada proporsi butiran abrasif, bahan pengikat, dan pori-pori. Struktur yang padat dapat mencapai presisi tinggi dan kekasaran permukaan yang rendah. Struktur yang longgar cenderung tidak menyumbat dan cocok untuk pemesinan material yang lebih lembut.

Bahan roda gerinda mengacu pada bahan abrasif. Ketika memilih bahan abrasif, kualitas pemesinan dan biaya harus dipertimbangkan. Sebagai contoh, roda intan dapat mencapai kekasaran permukaan yang sangat rendah tetapi dengan biaya pemrosesan yang lebih tinggi.

Pembalutan roda sangat memengaruhi kekasaran permukaan tanah. Melalui pembalutan, roda dapat memiliki bentuk geometris yang benar dan tepi mikro yang tajam. Kualitas pembalutan roda berkaitan erat dengan alat pembalutan yang digunakan dan laju pengumpanan longitudinal selama pembalutan.

Menggunakan meja intan satu titik dengan laju pemakanan memanjang yang sangat kecil dapat menghasilkan roda yang menghasilkan kekasaran permukaan yang sangat rendah. Kualitas keseimbangan rotasi roda gerinda juga mempengaruhi kekasaran permukaan tanah.

2. Parameter penggilingan

Parameter penggerindaan utama meliputi kecepatan roda, kecepatan benda kerja, laju pengumpanan, kedalaman penggerindaan (kedalaman potong), dan jumlah lintasan percikan api.

Kecepatan roda yang lebih tinggi vs berarti setiap butiran abrasif menghilangkan lebih sedikit material per satuan waktu, mengurangi gaya pemotongan, menciptakan zona yang terpengaruh panas yang lebih dangkal, lebih banyak goresan per satuan luas, dan mungkin melebihi kecepatan deformasi plastis material, sehingga menghasilkan kekasaran permukaan yang lebih rendah. Lebih tinggi vs juga meningkatkan produktivitas, itulah sebabnya mengapa penggerindaan berkecepatan tinggi berkembang dengan pesat.

Efek kecepatan benda kerja vg pada kekasaran permukaan berlawanan dengan vs lebih tinggi vg meningkatkan kekasaran permukaan. Laju pemakanan aksial f yang lebih kecil berarti lebih sedikit panjang yang diproses per satuan waktu, sehingga kekasaran permukaan lebih rendah.

Kedalaman potongan ap memiliki dampak yang signifikan pada kekasaran permukaan. Mengurangi ap akan mengurangi deformasi plastis material benda kerja, sehingga mengurangi kekasaran permukaan, tetapi juga akan menurunkan produktivitas.

Untuk mengatasi hal ini, proses penggerindaan dapat dimulai dengan p , kemudian gunakan a yang lebih kecil p dan akhirnya melakukan beberapa lintasan percikan dengan hanya umpan aksial dan tidak ada umpan melintang.

Selain itu, sifat material benda kerja dan pemilihan serta penggunaan cairan pemotongan juga memiliki efek yang signifikan pada kekasaran permukaan tanah.

III. Faktor utama yang mempengaruhi sifat fisik dan mekanik lapisan permukaan

1. Pengerasan kerja dingin pada permukaan mesin

Selama pemesinan, kekerasan mikro pada permukaan mesin adalah hasil dari efek gabungan pengerasan kerja dingin akibat deformasi plastis, pelunakan material akibat panas pemotongan, dan perubahan kekerasan yang disebabkan oleh perubahan struktur metalografi.

Gaya pemotongan menyebabkan deformasi plastis pada lapisan permukaan logam, slip geser antar butir, distorsi kisi, pemanjangan butir, fragmentasi, dan fibriasi, yang mengarah pada penguatan material lapisan permukaan, meningkatkan kekuatan dan kekerasan.

Efek panas pemotongan pada pengerasan lebih kompleks. Apabila suhu di bawah suhu transformasi fasa, panas pemotongan akan melunakkan lapisan permukaan dan dapat menyebabkan pemulihan dan rekristalisasi pada lapisan yang berubah bentuk secara plastis, sehingga melemahkan material. Temperatur yang lebih tinggi akan menyebabkan transformasi fasa, dalam hal ini perubahan kekerasan setelah transformasi perlu dipertimbangkan bersama dengan kondisi pendinginan.

Dalam proses pembubutan, milling, planing, dan proses pemotongan lainnya, deformasi plastis yang disebabkan oleh gaya potong memainkan peran dominan, dan pengerasan kerja lebih terasa. Temperatur penggerindaan jauh lebih tinggi daripada temperatur pemotongan, sehingga dalam proses penggerindaan, pelunakan atau perubahan struktur metalografi yang ditentukan oleh panas penggerindaan dan kondisi pendinginan sering kali memainkan peran yang dominan.

Jika suhu penggerindaan secara signifikan melebihi suhu temper material tetapi tetap di bawah suhu transformasi fasa, efek termal akan melunakkan material, sehingga menghasilkan sorbite atau troostite dengan kekerasan yang lebih rendah.

Jika menggerinda baja yang dikeraskan, suhu permukaannya telah melampaui suhu transisi fasa. Karena suhu tertinggi pada lapisan terluar dan pendinginan yang cukup, martensit yang dipadamkan sekunder dengan kekerasan yang relatif tinggi umumnya diperoleh. Suhu lapisan sub-luar sedikit lebih rendah dan pendinginannya tidak mencukupi, sehingga menghasilkan struktur temper dengan kekerasan yang lebih rendah. Oleh karena itu, kekerasan lapisan permukaan benda kerja relatif lebih tinggi pada lapisan terluar dan sedikit lebih rendah pada lapisan sub-luar dibandingkan dengan keseluruhan material.

Faktor utama yang memengaruhi pengerasan kerja dingin lapisan permukaan adalah sebagai berikut:

(1) Kekuatan pemotongan

Semakin besar gaya pemotongan, semakin besar deformasi plastis, dan semakin parah pengerasan kerja. Oleh karena itu, dengan meningkatkan laju pemakanan f, kedalaman pemotongan ap dan mengurangi sudut penggaruk alat γo dan sudut bebas hambatan αo semuanya akan meningkatkan gaya pemotongan, sehingga menghasilkan pengerasan kerja dingin yang parah.

(2) Suhu pemotongan

Semakin tinggi suhu pemotongan, semakin besar efek pelunakannya, sehingga mengurangi tingkat pengerasan.

(3) Kecepatan pemotongan

Ketika kecepatan potong sangat tinggi, waktu kontak antara pahat dan benda kerja sangat singkat, dan kecepatan deformasi logam yang dipotong sangat cepat, yang akan menghasilkan deformasi plastis yang tidak mencukupi pada logam permukaan mesin, dan akibatnya, pengerasan kerja yang dihasilkan akan lebih kecil.

Faktor-faktor yang berpengaruh dalam ketiga aspek di atas terutama adalah parameter geometris pahat, parameter pemotongan, dan sifat mekanis material mesin. Oleh karena itu, langkah-langkah untuk mengurangi pengerasan kerja dingin lapisan permukaan dapat dipertimbangkan dari aspek-aspek berikut ini:

- Pilih parameter geometris pahat secara wajar, cobalah untuk menggunakan sudut penggaruk dan jarak bebas yang lebih besar, dan minimalkan radius mata potong saat menggerinda.

- Pilih parameter pemotongan secara wajar, gunakan kecepatan potong yang lebih tinggi v, laju pemakanan yang lebih kecil f, dan kedalaman potong yang lebih kecil ap .

- Apabila menggunakan alat bantu, tingkat keausan permukaan belakang harus dibatasi secara wajar.

- Gunakan cairan pemotongan dengan tepat; pendinginan dan pelumasan yang baik dapat mengurangi pengerasan kerja dingin.

2. Perubahan struktur metalografi lapisan permukaan dan luka bakar akibat penggerindaan

Selama proses pemotongan, suhu permukaan mesin akan naik karena aksi panas pemotongan di area pemesinan. Apabila suhu naik di atas titik kritis transformasi struktur metalografi, maka akan terjadi perubahan struktur metalografi.

Energi yang dikonsumsi untuk menghilangkan satu unit volume material selama penggerindaan sering kali puluhan kali lipat dari proses pemotongan lainnya. Sebagian besar konsumsi energi yang besar ini diubah menjadi panas. Karena ukuran chip gerinda yang kecil dan konduktivitas termal yang buruk dari roda gerinda, sekitar 70% atau lebih panas langsung masuk ke dalam benda kerja selama penggerindaan.

Suhu di zona penggilingan bisa mencapai 1500-1600 ° C, yang melebihi titik leleh baja; suhu lapisan permukaan benda kerja bisa mencapai di atas 900 ° C, melebihi suhu transisi fase Ac3 . Dikombinasikan dengan kondisi pendinginan yang berbeda, struktur metalografi lapisan permukaan dapat mengalami perubahan yang cukup rumit.

(1) Jenis utama luka bakar akibat gerinda

Mengambil baja yang dipadamkan sebagai contoh untuk menganalisis luka bakar penggerindaan. Selama penggerindaan, jika suhu lapisan permukaan benda kerja melebihi suhu transisi fase Ac 3 (sekitar 720°C untuk baja karbon menengah umum), lapisan permukaan berubah menjadi austenit.

Pada saat ini, jika ada cairan pemotongan yang cukup, lapisan permukaan dengan cepat mendingin untuk membentuk martensit yang dipadamkan sekunder, yang memiliki kekerasan lebih tinggi daripada martensit temper, tetapi lapisan kekerasannya sangat tipis, dengan sorbit temper atau troostit di bawahnya. Pada saat ini, kekerasan permukaan secara keseluruhan menurun, yang disebut quenching burn.

Jika tidak ada cairan pemotongan setelah lapisan permukaan berubah menjadi austenit, maka lapisan permukaan akan mengalami anil, dan kekerasannya akan turun secara drastis, yang disebut dengan pembakaran anil. Jika suhu penggilingan berada di antara suhu transisi fasa dan suhu transformasi martensit (sekitar 300-720 ° C untuk baja karbon sedang), martensit berubah menjadi troostit atau sorbit temper, yang disebut tempering burn.

(2) Faktor utama yang memengaruhi luka bakar akibat gerinda dan tindakan pencegahannya

Faktor-faktor yang mempengaruhi luka bakar penggerindaan meliputi parameter penggerindaan, material benda kerja, performa roda gerinda, dan kondisi pendinginan.

Apa pun jenis luka bakarnya, jika parah, ini akan mengurangi masa pakai komponen beberapa kali lipat, atau bahkan membuatnya sama sekali tidak dapat digunakan.

Oleh karena itu, untuk menghindari luka bakar selama penggerindaan, akar penyebab luka bakar penggerindaan adalah suhu yang terlalu tinggi di zona penggerindaan. Oleh karena itu, perlu untuk mengurangi pembentukan panas penggerindaan dan mempercepat pembuangan panas penggerindaan untuk menghindari luka bakar penggerindaan. Langkah-langkah spesifiknya adalah sebagai berikut:

1) Pilih parameter penggerindaan secara wajar.

Kedalaman potongan a p memiliki dampak terbesar pada peningkatan suhu gerinda, jadi dari perspektif pengurangan luka bakar, seharusnya tidak terlalu besar. Meningkatkan laju umpan f akan meningkatkan daya gerinda dan laju pembangkitan panas di zona gerinda per satuan waktu, tetapi area sumber panas juga akan meningkat, dan peningkatan eksponennya bahkan lebih besar, sehingga mengurangi laju pembangkitan panas per satuan luas di zona gerinda. Oleh karena itu, meningkatkan f bermanfaat untuk meningkatkan produktivitas dan mengurangi luka bakar.

Ketika kecepatan benda kerja vg meningkat, suhu lapisan permukaan t b benda kerja akan meningkat, tetapi waktu kontak antara permukaan dan sumber panas pendek, sehingga sulit bagi panas untuk menembus ke lapisan dalam, dan lapisan luka bakar akan menjadi lebih tipis. Lapisan luka bakar yang sangat tipis dapat dihilangkan pada penggerindaan tanpa pemakanan berikutnya, atau penggerindaan halus, pemolesan, pemolesan, dan proses lainnya.

Dari perspektif ini, yang menjadi masalah bukanlah apakah ada kebakaran permukaan, tetapi seberapa dalam lapisan yang terbakar. Oleh karena itu, dapat dianggap bahwa peningkatan vg dapat mengurangi luka bakar akibat gerinda dan meningkatkan produktivitas. Meningkatkan vg saja akan meningkatkan nilai kekasaran permukaan; untuk mengurangi nilai kekasaran, kecepatan roda gerinda vs dapat ditingkatkan dengan tepat secara bersamaan.

2) Pilih roda gerinda secara wajar dan pakailah secara tepat waktu.

Pertama, pilihlah roda gerinda secara wajar. Umumnya, jangan gunakan roda yang terlalu keras untuk memastikan bahwa roda memiliki kemampuan mengasah sendiri yang baik selama proses penggerindaan. Saat memilih bahan abrasif, pertimbangkan kemampuannya beradaptasi untuk menggerinda material benda kerja yang berbeda.

Menggunakan roda berikat karet membantu mengurangi luka bakar pada permukaan karena jenis ikatan ini memiliki sedikit elastisitas, sehingga butiran abrasif dapat secara otomatis menarik diri saat terkena gaya potong yang berlebihan, mengurangi kedalaman potong dan dengan demikian mengurangi gaya potong dan suhu lapisan permukaan. Semakin kecil ukuran butiran roda, semakin mudah serpihan menyumbat roda, dan semakin besar kemungkinan benda kerja terbakar. Oleh karena itu, lebih baik memilih roda yang lebih lembut dan berbutir lebih besar.

Meningkatkan jarak antara tepi gerinda dapat menyebabkan kontak yang terputus-putus antara roda dan benda kerja, memperpendek waktu pemanasan benda kerja dan meningkatkan kondisi pembuangan panas, yang secara efektif dapat mengurangi tingkat kerusakan termal.

Ketika roda gerinda menjadi tumpul, sebagian besar butiran abrasif hanya menekan dan menggesek permukaan mesin tanpa tindakan pemotongan, menyebabkan suhu gerinda meningkat. Oleh karena itu, roda harus diganti tepat waktu.

3) Memperbaiki metode pendinginan dan meningkatkan efek pendinginan.

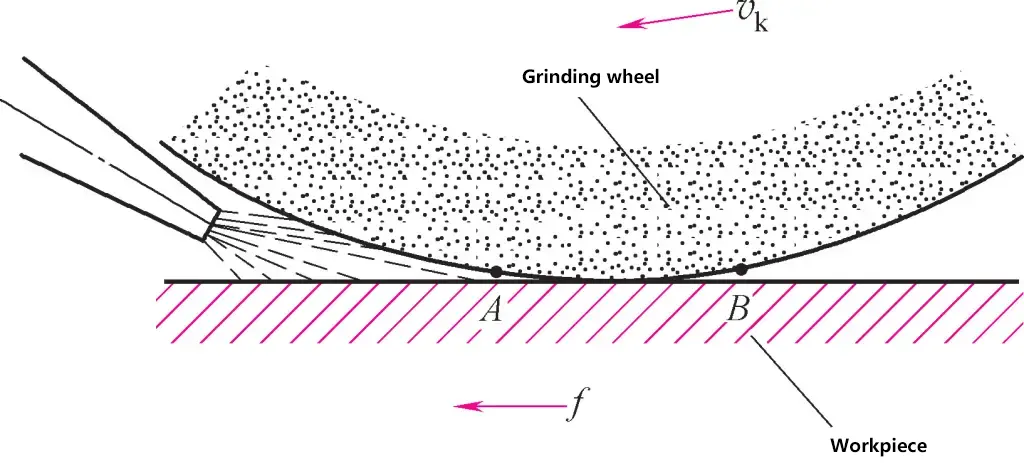

Menggunakan cairan pemotongan dapat meningkatkan efek pendinginan dan menghindari luka bakar. Kuncinya adalah bagaimana mengalirkan cairan pemotongan ke dalam zona pemotongan. Ketika menggunakan metode pemotongan umum (Gambar 2), yaitu metode pendinginan penuangan nosel konvensional, karena putaran roda gerinda yang berkecepatan tinggi, aliran udara yang kuat dihasilkan di permukaan, sehingga menyulitkan cairan pemotongan memasuki zona gerinda. Seringkali, cairan ini hanya disemprotkan dalam jumlah besar pada permukaan mesin yang telah meninggalkan zona gerinda, sehingga menghasilkan efek pendinginan yang buruk.

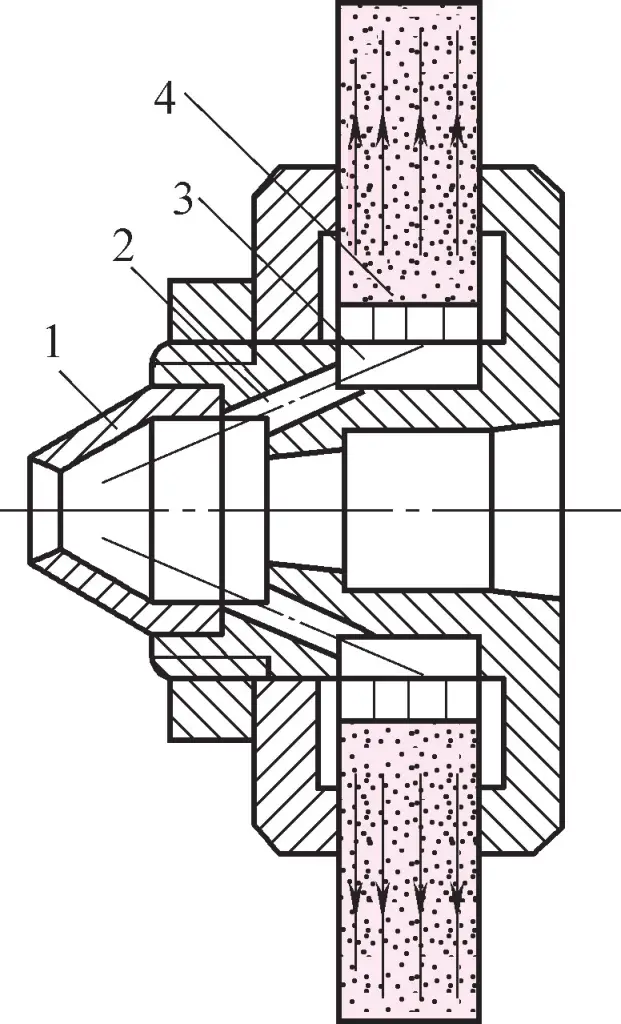

Secara umum, langkah-langkah perbaikan berikut ini dapat diadopsi: (1) Pendinginan bertekanan tinggi dan aliran tinggi untuk meningkatkan efek pendinginan dan membilas permukaan roda gerinda. Namun demikian, alat mesin harus dilengkapi dengan penutup pelindung untuk mencegah percikan cairan pemotongan. Pendinginan internal memasukkan cairan pemotongan ke dalam rongga tengah roda gerinda melalui penutup kerucut berongga (Gambar 3), dan kemudian memasuki area penggerindaan secara langsung melalui pori-pori roda gerinda di bawah pengaruh gaya sentrifugal.

Penutup 1-kerucut

2-Memotong saluran cairan

Rongga tengah roda 3-Grinding

Selongsong berdinding 4-tipis dengan lubang kecil radial

Namun demikian, metode ini mengharuskan roda gerinda berpori, dan karena banyaknya kabut air selama pendinginan, maka diperlukan penutup pelindung.

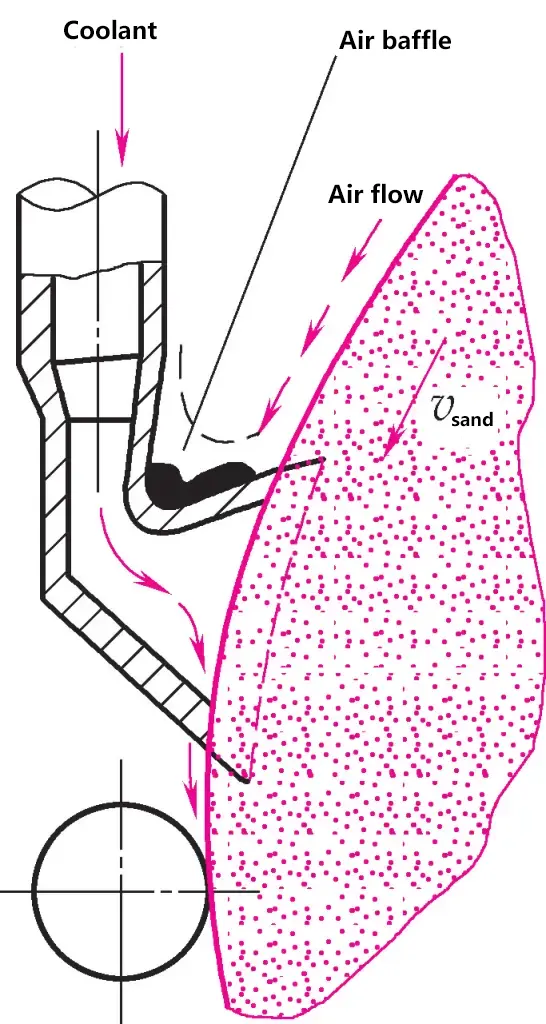

4) Pasang penyekat udara.

Penyekat di atas nosel dekat dengan permukaan roda gerinda, sehingga mengurangi aliran udara bertekanan tinggi yang menempel pada permukaan roda gerinda yang berputar dengan kecepatan tinggi. Cairan pemotongan disemprotkan ke area penggerindaan pada sudut yang sesuai (Gambar 4). Metode ini sangat berguna untuk penggerindaan kecepatan tinggi.

3. Tegangan sisa pada lapisan permukaan mesin

Selama proses pemesinan, apabila lapisan permukaan yang dikerjakan mengalami perubahan bentuk, volume, atau struktur mikro relatif terhadap bahan dasar, tegangan sisa akan dihasilkan di lapisan permukaan. Tegangan pada lapisan luar berlawanan arah dengan tegangan pada lapisan dalam, dan keduanya saling menyeimbangkan.

Ada tiga alasan utama untuk timbulnya tegangan sisa pada lapisan permukaan:

(1) Deformasi plastis dingin

Deformasi plastis dingin terutama disebabkan oleh gaya pemotongan. Selama proses pemesinan, permukaan mesin mengalami tegangan tarik akibat gaya pemotongan. Tegangan pada lapisan luar lebih besar, menyebabkan deformasi plastis pemanjangan, meningkatkan luas permukaan; tegangan pada lapisan dalam lebih kecil, dalam keadaan deformasi elastis.

Setelah gaya pemotongan dihilangkan, material lapisan dalam cenderung pulih, tetapi dibatasi oleh logam yang berubah bentuk secara plastis di lapisan luar. Oleh karena itu, terdapat tegangan tekan sisa pada lapisan luar, dan tegangan tarik sisa pada lapisan sub-luar untuk menyeimbangkannya.

(2) Deformasi plastis termal

Deformasi plastik termal terutama disebabkan oleh panas pemotongan. Benda kerja mengembang di bawah aksi panas pemotongan, dengan suhu lapisan luar lebih tinggi dari lapisan dalam, sehingga ekspansi termal lapisan luar lebih parah, tetapi suhu yang lebih rendah dari lapisan dalam akan menghalangi ekspansi lapisan luar, sehingga menghasilkan tekanan termal.

Lapisan luar berada di bawah tegangan tekan, dan lapisan sub-luar berada di bawah tegangan tarik. Apabila suhu lapisan luar cukup tinggi dan tegangan termal melebihi batas leleh material, maka akan terjadi deformasi plastis termal, dan material lapisan luar akan relatif memendek di bawah aksi tegangan tekan.

Ketika proses pemotongan berakhir dan suhu benda kerja turun ke suhu kamar, lapisan luar tidak akan dapat berkontraksi sepenuhnya karena deformasi plastis termal yang telah terjadi, dan materialnya relatif memendek. Hal ini juga dibatasi oleh substrat, sehingga menghasilkan tegangan tarik pada lapisan luar dan tegangan tekan pada lapisan sub-luar.

(3) Perubahan struktur mikro

Apabila suhu pemotongan cukup tinggi hingga melebihi suhu transformasi fase Ac₃ material, maka akan menyebabkan transformasi fase pada lapisan permukaan. Struktur mikro yang berbeda memiliki kepadatan yang berbeda, sehingga transformasi fasa akan menyebabkan perubahan volume.

Karena adanya pembatasan bahan dasar, tegangan tekan akan dihasilkan ketika lapisan permukaan mengembang dalam volume, dan tegangan tarik akan dihasilkan ketika lapisan tersebut menyusut. Nilai densitas dari berbagai struktur mikro yang umum adalah: martensit ρ₀ ≈ 7,75 g/cm³, perlit ρ₁ ≈ 7,78 g/cm³, ferit ρ₂ ≈ 7,88 g/cm³, austenit ρ₃ ≈ 7,96 g/cm³.

Mengambil contoh baja yang dikeraskan dengan gerinda, struktur asli baja yang dikeraskan adalah martensit. Setelah penggerindaan, lapisan permukaan dapat mengalami tempering, menyebabkan martensit berubah menjadi troostite atau sorbite dengan densitas yang mendekati perlit, meningkatkan densitas dan mengurangi volume, menghasilkan tegangan tarik sisa pada lapisan permukaan.

Jika suhu permukaan melebihi suhu transformasi fasa Ac₁ dan pendinginan cukup, austenit yang tertahan di lapisan permukaan akan berubah menjadi martensit lagi, mengembang dalam volume, menghasilkan tegangan tekan sisa di lapisan permukaan.

Dalam produksi aktual, tegangan sisa pada lapisan permukaan setelah pemesinan adalah hasil dari efek gabungan ketiga faktor di atas. Faktor teknologi yang memengaruhi tegangan sisa cukup kompleks.

Secara umum, faktor yang mengurangi deformasi plastis dan suhu pemrosesan yang lebih rendah, membantu mengurangi nilai tegangan sisa pada permukaan mesin. Untuk proses pemotongan, langkah-langkah teknologi yang mengurangi tingkat pengerasan kerja umumnya bermanfaat untuk mengurangi tegangan sisa.

Untuk proses penggilingantindakan yang dapat mengurangi kerusakan termal permukaan bermanfaat untuk menghindari atau mengurangi tegangan tarik sisa. Apabila tegangan sisa pada lapisan permukaan melebihi batas kekuatan material, maka akan terjadi retakan pada permukaan material.